Применение этой марки материала

Эту сталь много где применяют

Сердцевина заготовки из Ст. 10 при термической обработке становится пластичной, но теряет прочность, поэтому хорошо подходит для изготовления из неё элементов, которые геометрически являются телами вращения, как валы и прочее.

Из-за того что данная сталь хорошо обрабатывается резанием, её широко эксплуатируют в машиностроении, где широко распространены металлообрабатывающие станки.

Ст. 10 термически обрабатывают лишь после того, как провели чистовое точение. Так происходит потому, что инструменты меньше ломаются, нужные слои металла снимаются гораздо легче, а поверхность становится лучше.

Особенности других типов конструкционных сталей

Конструкционные сплавы, относящиеся к категории износостойких, содержащие в своем составе значительное количество легирующих добавок, могут быть низко- и высокоуглеродистыми. Из таких сталей, отлично противостоящих не только механическому изнашиванию, но и кавитационной коррозии, производят элементы дробильного оборудования, траки, лопасти насосного оборудования и др. Наиболее популярными марками этих сплавов являются ОХ14АГ12, ОХ14АГ12М, 12Х18Н9Т, Г13.

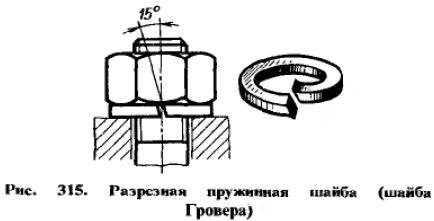

Углеродистые стали, которые относятся к категории автоматных (А40Г, АЦ40Г2, АЦ45Х и др.), включают различные элементы: 0,6–1,5% марганца, 0,05–0,16% фосфора, 0,05–0,3% серы. Углерода в таких сплавах содержится до 0,45%. Значительно улучшить их качественные характеристики позволяет добавление таких элементов, как селен, свинец и кальций. Из этих конструкционных углеродистых сталей, не отличающихся высокой прочностью, изготавливают детали для автопрома: болты, шпильки, шайбы и др.

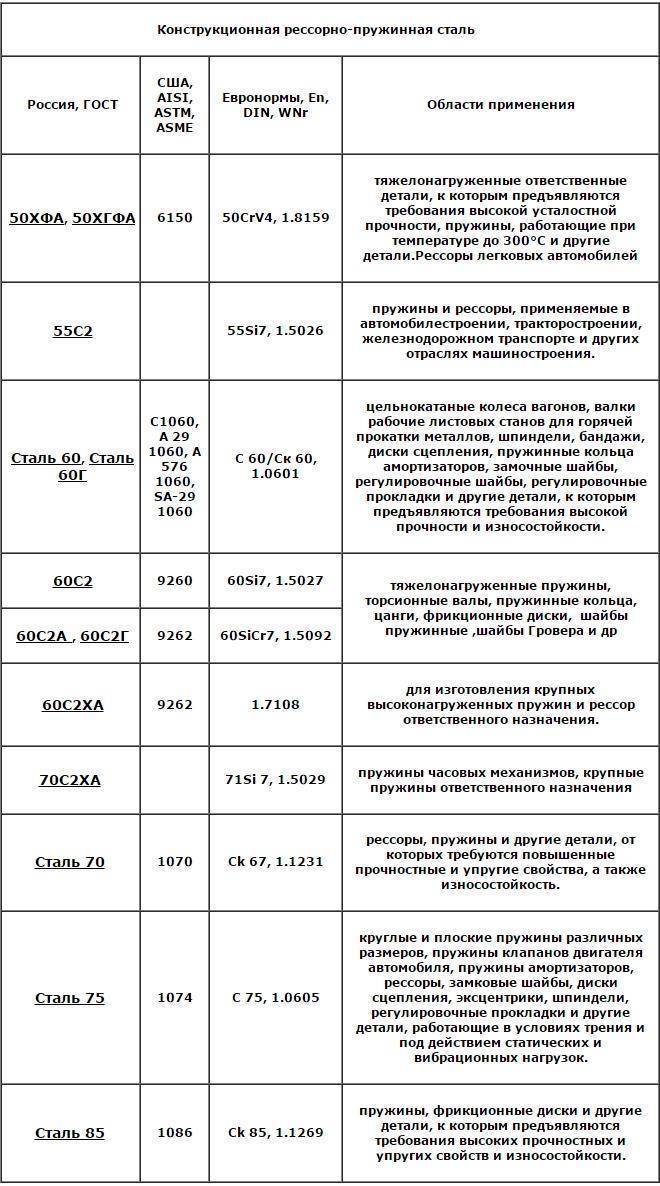

Сферы применения некоторых пружинистых сталей

Пружинистые стали (50ХФА, 55С2, 60С2ХФА, 65ГЮ, 70С2ХА и др.) в полном соответствии со своим названием отличаются хорошей вязкостью и пластичностью, также их характеризуют высокая прочность и упругость. Сюда относятся как низколегированные, так и среднеуглеродистые сплавы, в которых содержится 0,6–0,8% углерода. При их сваривании могут образовываться трещины. Такие стали используются для производства пружин и рессор различного назначения.

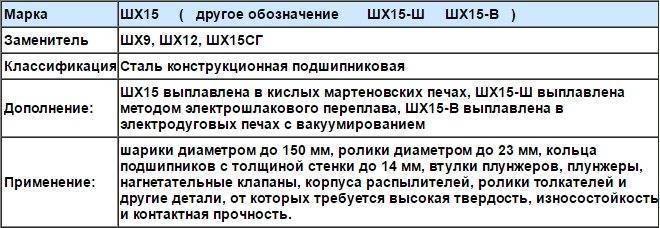

К категории улучшаемых относят конструкционные стали, внутреннюю структуру которых составляет мартенсит в форме мелких игл. В плотной структуре таких углеродистых сплавов отсутствуют неметаллические включения, а также карбидная ликвация и сетка. Главными достоинствами этих низколегированных и высокоуглеродистых сталей (содержание углерода – до 1,05%) являются повышенная твердость и износостойкость. Отличительной особенностью маркировки таких сплавов является то, что она всегда начинается с литеры «Ш» (ШХ4, ШХ15Ш, ШХ15СГ и др.).

Сталь марки ШХ15 применяется для производства изделий. от которых требуется износостойкость, высокая твердость и контактная прочность

Нюансы производства

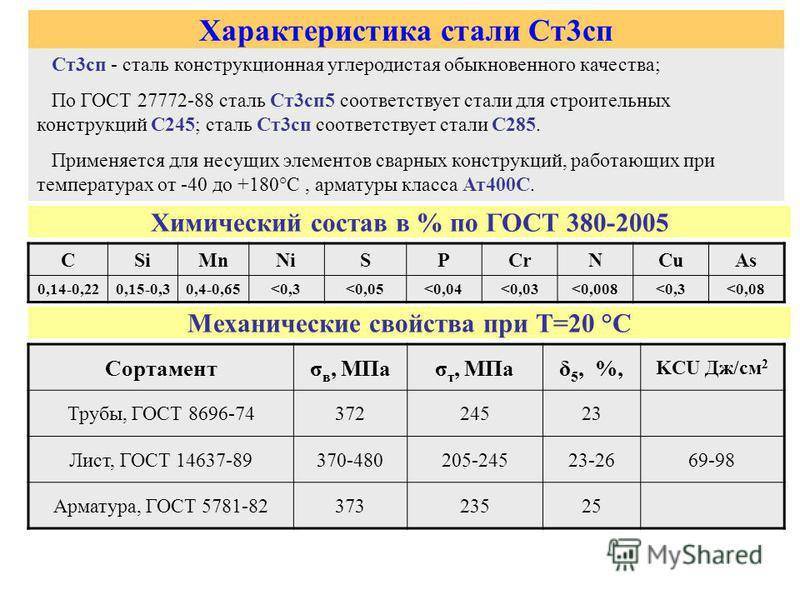

Характеристики металла определяются на основании его химического состава и технологии изготовления. Основой стали СТ3ПС является феррит – твердый раствор углерода, никеля и хрома. Чем больше содержится в материале углерода, тем выше его прочность.

Нежелательными примесями в составе являются сера (0,05%) и фосфор (0,04%). Сера образует сернистое зерно, которое приводит к красноломкости стали. Фосфор взаимодействует с ферритом, что снижает пластичность при работе в условиях повышенных температур и увеличивает хладноломкость на холоде.

Для изготовления стали СТ3ПС используется мартеновский и конвертерный способ производства. Основные показатели металла являются идентичными при любом способе, но конвертерный имеет меньшую стоимость.

Вернуться к содержанию

МЕТОДЫ ИСПЫТАНИЙ

3.1. Поставка стали должна производиться в соответствии с требованиями ГОСТ 7566-69.

3.2. Сталь поставляется партиями. Партия должна состоять из стали одной марки, одного профиля и одного размера по толщине или диаметру, а для термически обработанной стали — одной садки в печь или одного режима термической обработки в печах непрерывного действия — для стали с установок непрерывной разливки; для стали из слитков, кроме того, и из одной плавки-ковша.

Вес партии разливаемой на установках непрерывной разливки, должен быть не более 250 т.

В партиях, поставляемых непоплавочно с установок непрерывной разливки, разница по содержанию углерода не должна превышать 0,04 %, а по содержанию марганца — 0,15 % (по ковшовому анализу).

(Измененная редакция —

«Информ. указатель стандартов № 5 1972 г.).

3.3. При контрольной проверке потребителем качества стали должны применяться правила отбора проб и методы испытаний, указанные ниже.

3.4. Для проверки качества стали от партии отбирают:

а) для химического анализа от плавки ковша — одну пробу;

б) для испытания на растяжение — два образца от разных прутков партии;

в) для определения ударной вязкости — три образца от разных прутков партии;

г) для испытания на холодный загиб — два образца от разных прутков партии.

Примечание. По требованию заказчика листовая сталь толщиной 10 мм и более подвергается испытаниям полистно. Универсальная полоса испытывается поштучно по соглашению сторон.

3.5. Отбор проб для химического анализа производится по ГОСТ 7565-66; химический анализ стали — по ГОСТ 12344-66 — ГОСТ 12365-66.

Примечание. Анализ остаточных элементов в стали (хрома, никеля, меди и мышьяка) можно не производить, если поставщик гарантирует их содержание не более установленного нормами.

3.6. Отбор проб для механических испытаний (на растяжение, ударную вязкость и холодный загиб) производится по ГОСТ 7564-64.

3.7. Испытание на растяжение при нормальной температуре производят по ГОСТ 1497-61.

3.8. Определение ударной вязкости при пониженных температурах производится по ГОСТ 9455-60 на образцах типа I.

Примечания:

1. Ударная вязкость определяется в прокате толщиной 5 мм и более.

2. В прокате толщиной 10 мм и менее ударная вязкость определяется на образцах типа V ГОСТ 9455-60 (размером 5´10´55 мм). В прокате толщиной 10 мм допускается определение ударной вязкости на образцах типа I; в этом случае величина ударной вязкости должна быть не менее норм, установленных для проката последующей группы толщин (11 мм и более).

3. По соглашению сторон для одного из образцов допускается снижение ударной вязкости на 0,5 кгс · м/см2 по сравнению с нормами, указанными в табл. и в п. 2.7

3.9. Определение ударной вязкости при нормальной температуре (+20°) производится по ГОСТ 9454-60, после механического старения — по ГОСТ 7268-67.

3.10. Испытание на холодный загиб производится по ГОСТ 14019-68.

3.1.1. Величина зерна определяется по ГОСТ 5639-65.

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | d4 | d10 | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа | HRC | HRB |

|---|---|---|---|---|---|---|---|---|---|---|

| Лента холоднокатаная 0,05-4,00 мм по ГОСТ ГОСТ 503-81 в состоянии поставки | ||||||||||

| ≤1.5 | – | 310-440 | – | ≥17 | – | – | – | – | – | – |

| 1.55-2 | – | 310-440 | – | ≥18 | – | – | – | – | – | – |

| 3-4 | – | 310-440 | ≥24 | – | – | – | – | – | – | – |

| 2.1-2.9 | – | 440-590 | – | ≥4 | – | – | – | – | – | – |

| 3-4 | – | 440-590 | ≥4 | – | – | – | – | – | – | – |

| ≤1.5 | – | 370-510 | – | ≥7 | – | – | – | – | – | – |

| 1.55-2 | – | 370-510 | – | ≥9 | – | – | – | – | – | – |

| 2.1-2.9 | – | 370-510 | – | ≥10 | – | – | – | – | – | – |

| 3-4 | – | 370-510 | ≥12 | – | – | – | – | – | – | – |

| Листовой прокат 1-2 категорий термообработанный (отжиг, нормализация, высокий отпуск или нормализация + высокий отпуск) в состоянии поставки по ГОСТ 4041-71 | ||||||||||

| 4-14 | – | 290-420 | ≥32 | – | ≥27 | – | – | ≤117 | – | ≤66 |

| Проволока для холодной высадки в состоянии поставки по ГОСТ 5663-79 | ||||||||||

| – | 440-590 | – | – | – | – | ≥55 | – | – | – | – |

| – | ≤590 | – | – | – | – | ≥55 | – | – | – | – |

| Трубки малых размеров (капиллярные) термообработанные или нагартованные в состоянии поставки по ГОСТ 14162-79 | ||||||||||

| – | ≥333 | ≥24 | – | – | – | – | – | – | – | |

| Трубы электросварные прямошовные (Dy=10-530 мм) в состоянии поставки. Указаны мехсвойства основного металла | ||||||||||

| ≥206 | ≥333 | ≥24 | – | – | – | – | – | – | – | |

| Сталь горячекатаная и горячекатаная со специальной отделкой поверхности | ||||||||||

| – | – | – | – | – | – | – | – | ≤137 | – | – |

| – | – | – | – | – | – | – | – | ≤115 | – | – |

| Сталь калиброванная и калиброванная со специальной отделкой поверхности | ||||||||||

| – | – | ≥390 | ≥8 | – | – | ≥50 | – | ≤187 | – | – |

| – | – | 330-450 | – | – | – | ≥55 | – | ≤143 | – | – |

| – | – | 310-410 | – | – | – | ≥55 | – | ≤143 | – | – |

| Прокат тонколистовой горячекатаный в состоянии поставки. Группа прочности К270В | ||||||||||

| ≤2 | – | 270-410 | – | ≥24 | – | – | – | – | – | ≤65 |

| 2-3.9 | – | 270-410 | – | ≥26 | – | – | – | – | – | ≤65 |

| Прокат тонколистовой холоднокатаный в состоянии поставки. Группа прочности К270В | ||||||||||

| ≤2 | – | 270-410 | – | ≥25 | – | – | – | – | – | ≤65 |

| 2-3.9 | – | 270-410 | – | ≥28 | – | – | – | – | – | ≤65 |

| Трубы свертные двухслойные паяные. Указаны мехсвойства металла труб | ||||||||||

| 3-6 | – | ≥294 | ≥26 | – | – | – | – | – | – | – |

| 8-15 | – | ≥294 | ≥25 | – | – | – | – | – | – | – |

| Трубы электросварные холоднодеформированные для карданных валов по ГОСТ 5005-82 | ||||||||||

| ≥430 | ≥510 | ≥8 | – | – | – | – | – | – | – | |

| Трубы электросварные для изготовления ТЭНов (Dн=10-25мм.) Термообработанные, в состоянии поставки. | ||||||||||

| – | ≥270 | ≥25 | – | – | – | – | – | – | – | |

| Трубы электросварные холодноредуцированные по ТУ 14-152-19-93 | ||||||||||

| – | – | ≥372 | ≥6 | – | – | – | – | – | – | – |

| – | – | ≥270 | ≥24 | – | – | – | – | – | – | – |

| Лента холоднокатаная мягкая, нормальной точности, 2-й группы качества поверхности, с обрезанными кромками, обыкновенного качества (0,25х340 мм и 0,35х300 по СТП М315-82) | ||||||||||

| – | – | 310-440 | ≥17 | – | – | – | – | – | – | – |

| Поковки и штамповки. Нормализация при 880-900 °С | ||||||||||

| ≥205 | ≥330 | ≥31 | – | – | ≥55 | – | 95-143 | – | – | |

| Проволока бердная в состояни поставки по ГОСТ 5437-85 | ||||||||||

| 0.8-2.2 | – | 490-640 | – | – | – | – | – | – | – | – |

| 2.3-3 | – | 440-590 | – | – | – | – | – | – | – | – |

| 3.1-8.5 | – | 390-540 | – | – | – | – | – | – | – | – |

| Прокат без термообработки – в состоянии поставки | ||||||||||

| – | – | ≥335 | ≥31 | – | – | ≥55 | – | – | – | – |

| 80 | ≥210 | ≥340 | ≥30 | – | – | ≥55 | – | – | – | – |

| – | ≥240 | ≥355 | ≥24 | – | – | – | – | ≥137 | – | – |

| – | – | ≥345 | ≥24 | – | – | – | – | ≥137 | – | – |

| Прокат. Нормализация | ||||||||||

| 60 | – | ≥340 | ≥32 | – | – | – | – | – | – | – |

| – | ≥200 | ≥340 | ≥26 | – | – | – | – | – | – | – |

| Сортовой прокат г/к. Цементация при 920-950 °С + Закалка в воду с 790-810 °С + Отпуск при 180-200 °С, охлаждение на воздухе | ||||||||||

| – | ≥390 | ≥25 | – | – | ≥55 | – | ≥137 | 57-63 | – | |

| Трубы бесшовные хладостойкие по ТУ 14-3Р-1128-2007 в состоянии поставки | ||||||||||

| ≥216 | ≥353 | ≥24 | – | – | – | – | – | – | – | |

| Трубы бесшовные холодно- и горячедеформированные в состоянии поставки термообработанные (НВ – для стенки > 10 мм) | ||||||||||

| ≥216 | ≥353 | ≥24 | – | – | ≥50 | ≥780 | ≤137 | – | – | |

| ≥206 | ≥345 | ≥25 | – | – | – | – | ≤137 | – | – | |

| Трубы бесшовные холоднодеформированные, термообработанные в состоянии поставки по ГОСТ 30563-98 | ||||||||||

| ≥206 | ≥343 | ≥24 | – | – | – | – | – | – | – | |

| Трубы биметаллические бесшовные для судостроения с внутренним слоем из меди, термообработанные в состоянии поставки по ГОСТ 22786-77 | ||||||||||

| ≥362 | – | ≥22 | – | – | – | – | – | – | – | |

| Трубы профильные в состоянии поставки по ГОСТ 13663-86 | ||||||||||

| – | ≥216 | ≥353 | ≥24 | – | – | – | – | – | – | – |

| – | ≥206 | ≥343 | ≥24 | – | – | – | – | – | – | – |

| – | – | ≥353 | ≥10 | – | – | – | – | – | – | – |

| – | ≥206 | ≥333 | ≥24 | – | – | – | – | – | – | – |

| Трубы прямошовные электросварные для ТЭНов по ТУ 14-162-74-91 в состоянии поставки (термообработанные в линии стана) | ||||||||||

| ≥216 | ≥333 | ≥24 | – | – | – | – | – | – | – | |

| Трубы электросварные овальные по ТУ 14-3-421-75 в состоянии поставки без термической обработки | ||||||||||

| – | ≥333 | ≥15 | – | – | – | – | – | – | – | |

| Сталь горячекатаная, кованая калиброванная и серебрянка 2-й категории. После нормализации | ||||||||||

| – | – | 335 | 31 | – | – | 55 | – | – | – | – |

| Лист т/о 1 и 2-й категорий | ||||||||||

| – | – | 295-420 | ≥32 | – | – | – | – | ≥117 | – | – |

| Сортовой прокат | ||||||||||

| – | ≥260 | ≥420 | ≥32 | – | – | ≥69 | – | – | – | – |

| – | ≥220 | ≥485 | ≥20 | – | – | ≥55 | – | – | – | – |

| – | ≥175 | ≥515 | ≥23 | – | – | ≥55 | – | – | – | – |

| – | ≥170 | ≥355 | ≥24 | – | – | ≥70 | – | – | – | – |

| – | ≥160 | ≥255 | ≥19 | – | – | ≥63 | – | – | – | – |

Описание

Сталь Ст5сп применяется: для изготовления деталей клепаных конструкций, болтов, гаек, ручек, тяг, втулок, ходовых валиков, клиньев, цапф, рычагов, упоров, штырей, пальцев, стержней, звездочек, трубчатых решеток, фланцев и других деталей, работающих в интервале температур от 0 °C до +425 °С; поковок сением до 800 мм. классов прочности КП 175, КП 195; поковок сением до 300 мм. класса прочности КП 215; поковок сением до 100 мм. класса прочности КП 245; для изготовления заготовок деталей трубопроводной арматуры; горячекатаных корытного, одножелобчатого и С-образного профилей для сельскохозяйственных машин; горячекатаного профиля для изготовления ободьев колес сельскохозяйственных машин; ножей землеройных машин (бульдозеров, скреперов, грейдеров и автогрейдеров, а также для ножей бульдозерного и грейдерного оборудования экскаваторов, катков и других землеройных машин); рельсов двухголовых, тавровых и типа Р5, предназначенных для наземных и подвесных путей.

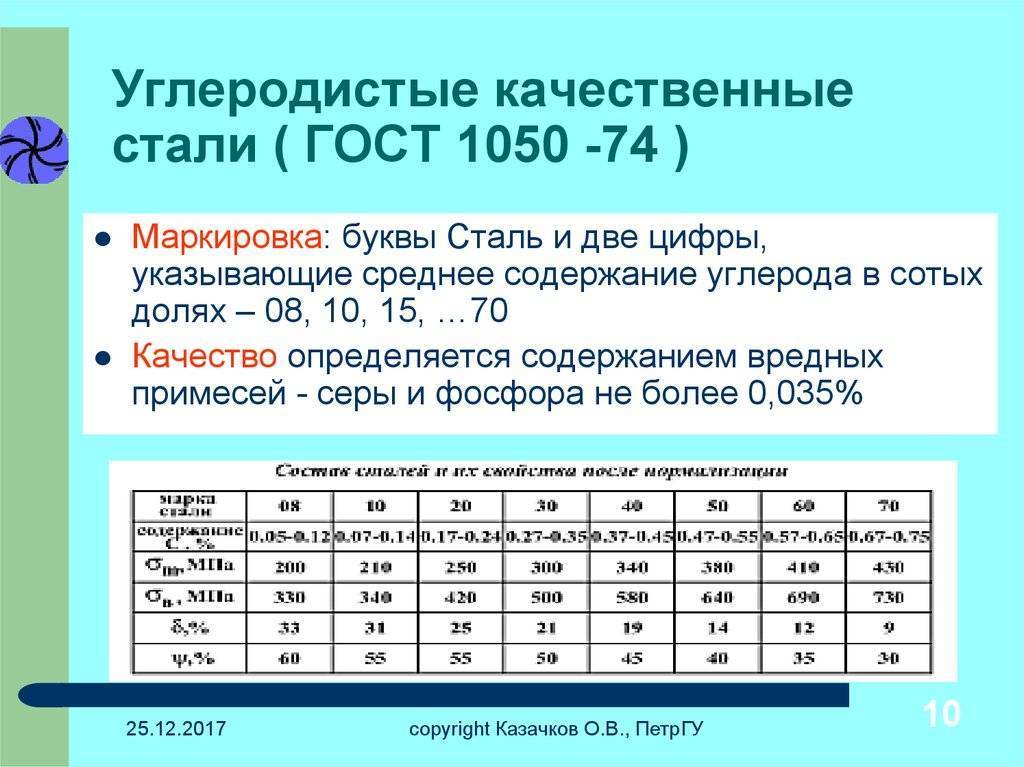

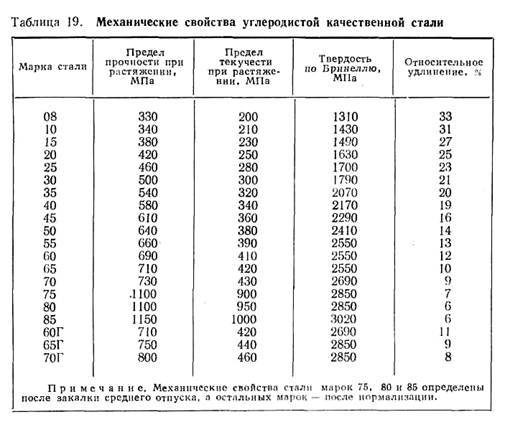

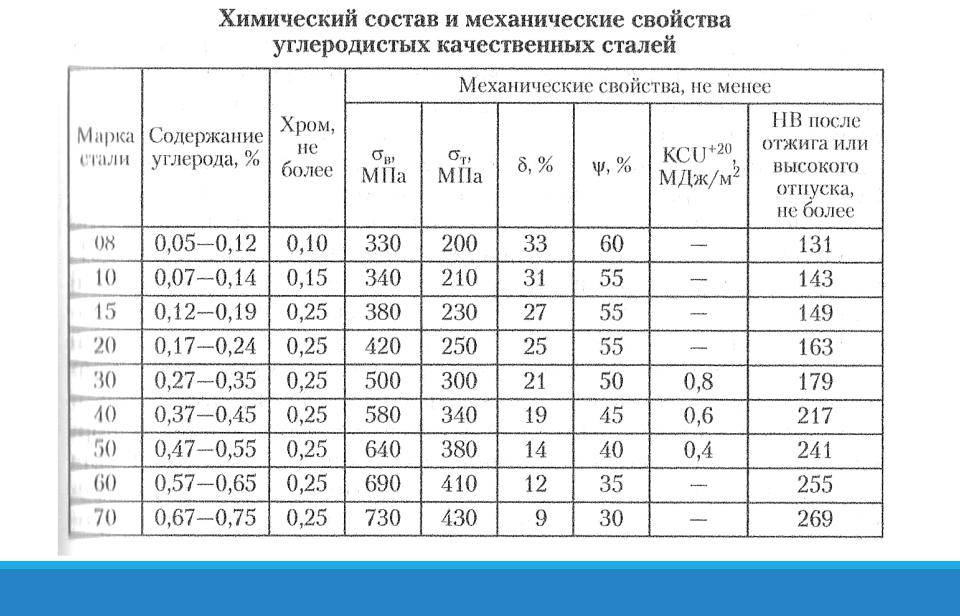

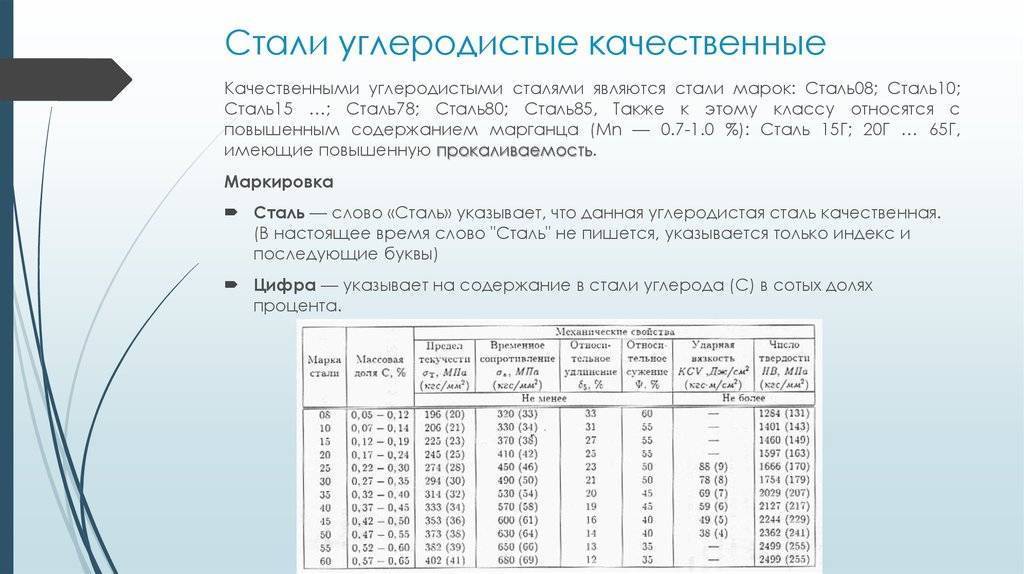

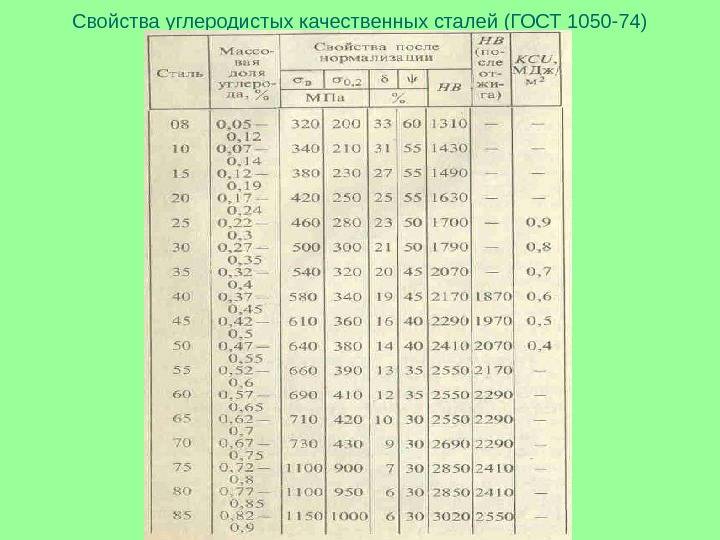

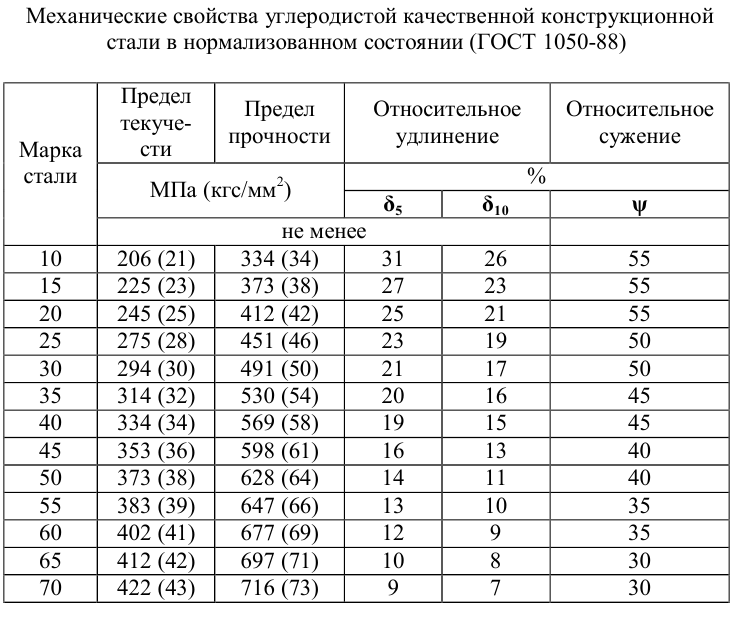

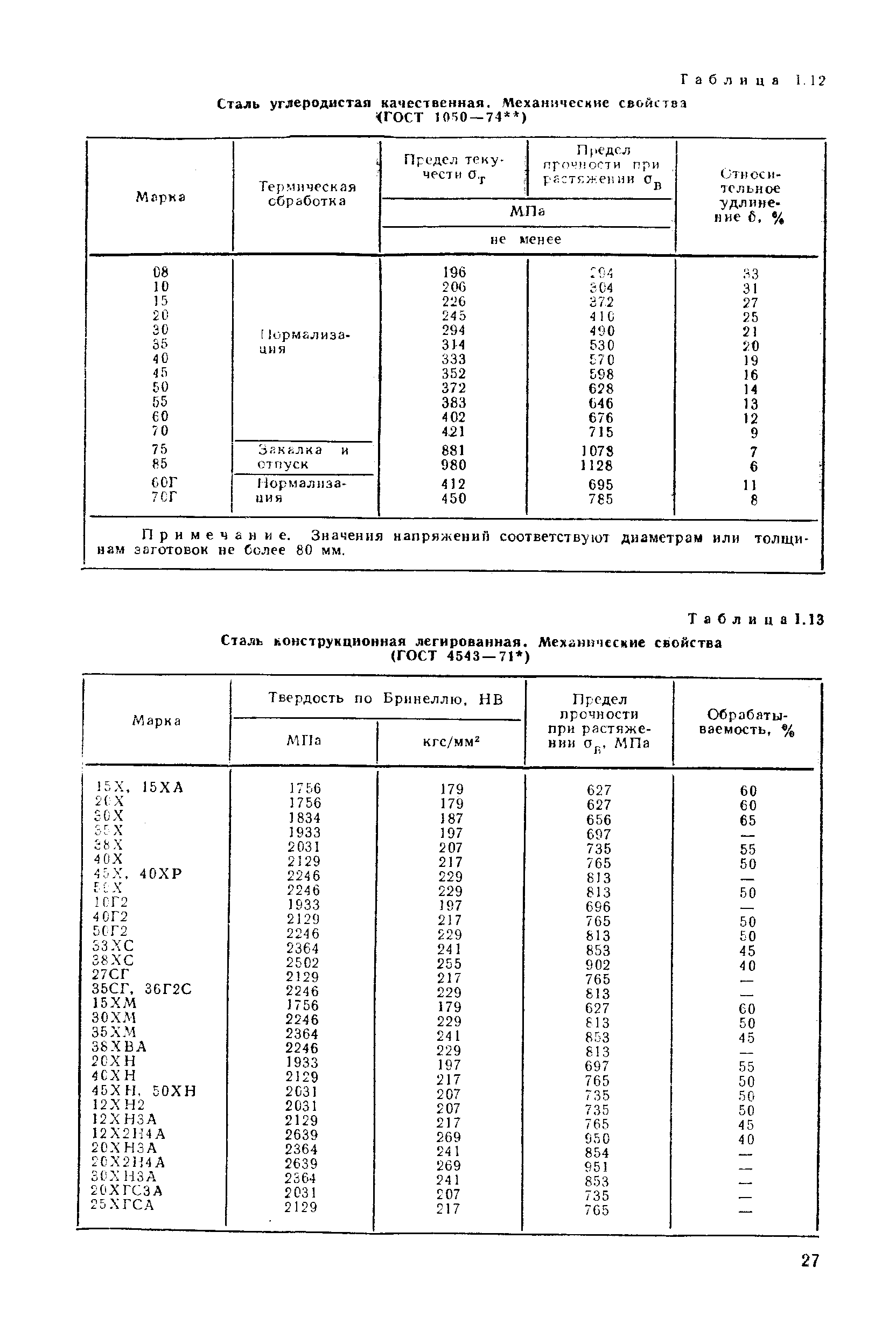

Стали углеродистые качественные конструкционные

Являются основным металлом для изготовления деталей машин (валов, шпинделей, осей, зубчатых колес, шпонок, муфт, фланцев, фрикционных дисков, винтов, гайек, упоров, тяг, цилиндров гидроприводов, эксцентриков, звездочек цепных передач и др.), которые при взаимодействии в работающей машине воспринимают и передают различные по величине нагрузки. Эти металлы хорошо обрабатываются давлением и резанием, льются и свариваются, подвергаются термической, термомеханической и химико-термической обработке.

Различные специальные виды обработки обеспечивают вязкость, упругость и твердость сталей, позволяют делать из них детали, вязкие в сердцевине и твердые снаружи, что резко увеличивает их износостойкость и надежность. Из углеродистых качественных конструкционных сталей производят прокат, поковки, калиброванную сталь, сталь серебрянку, сортовую сталь, штамповки и слитки.

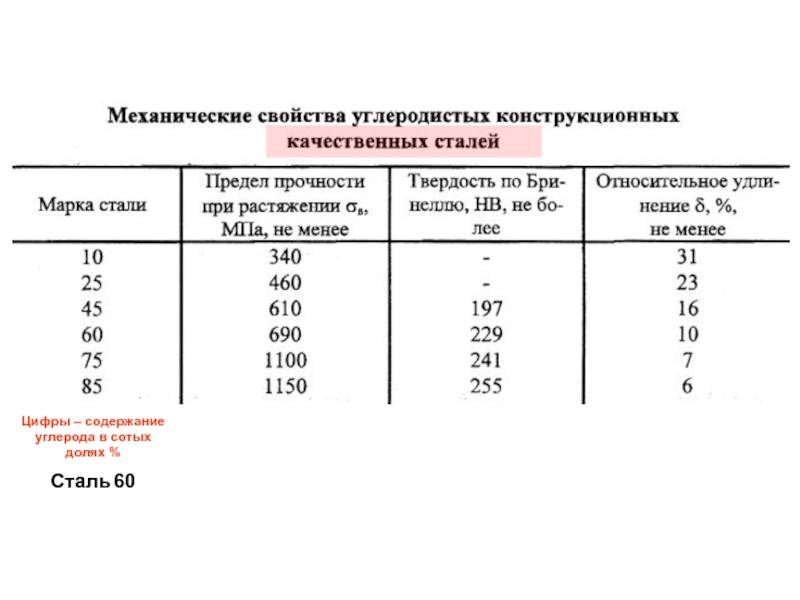

Таблица 3. Основные свойства стали углеродистой качественной конструкционной

| Марка | Механические свойства | Физические свойства | Технологические свойства | ||||||||||

| σт | σв | δ, % | ан Дж/см2 | НВ | γ, г/см3 | λ, Вт/(м ·°С) | α·106 ,1/°С | обрабаты- ваемость резанием | сварива- емость | интервал температур ковки,°С | пластичность при холодной обработке | *горяче- катаная **отож- женная | |

| МПа | |||||||||||||

| 08 | 196 | 324 | 33 | — | 126 | 7,83 | 811 | 11,6 | В | ВВ | 800-1300 | ВВ | * |

| 10 | 206 | 321 | 31 | — | 140 | 7,83 | 811 | 11,6 | В | ВВ | 800-1300 | ВВ | * |

| 15 | 225 | 373 | 27 | — | 145 | 7,82 | 770 | 11,9 | В | ВВ | 800-1250 | ВВ | * |

| 20 | 245 | 412 | 25 | — | 159 | 7,82 | 770 | 11,1 | В | ВВ | 800-1280 | В | * |

| 25 | 274 | 451 | 23 | 88 | 166 | 7,82 | 732 | 11,1 | В | ВВ | 800-1280 | В | * |

| 30 | 294 | 490 | 21 | 78 | 175 | 7,817 | 732 | 12,6 | В | В | 800-1250 | В | * |

| 35 | 314 | 529 | 20 | 69 | 203 | 7,817 | 732 | 11,09 | В | В | 800-1250 | В | * |

| 40 | 321 | 568 | 19 | 59 | 183 | 7,815 | 596 | 12,4 | В | У | 800-1250 | У | ** |

| 45 | 363 | 598 | 16 | 49 | 193 | 7,814 | 680 | 11,649 | В | У | 800-1250 | У | ** |

| 50 | 373 | 627 | 14 | 38 | 203 | 7,811 | 680 | 12,0 | У | У | 800-1250 | У | ** |

| 55 | 382 | 647 | 13 | — | 212 | 7,82 | 680 | 11,0 | У | Н | 800-1250 | Н | ** |

| 60 | 402 | 676 | 12 | — | 224 | 7,80 | 680 | 11,1 | У | Н | 800-1240 | Н | ** |

| Примечание. Н — низкая, У — удовлетворительная, В — высокая, ВВ — весьма высокая. |

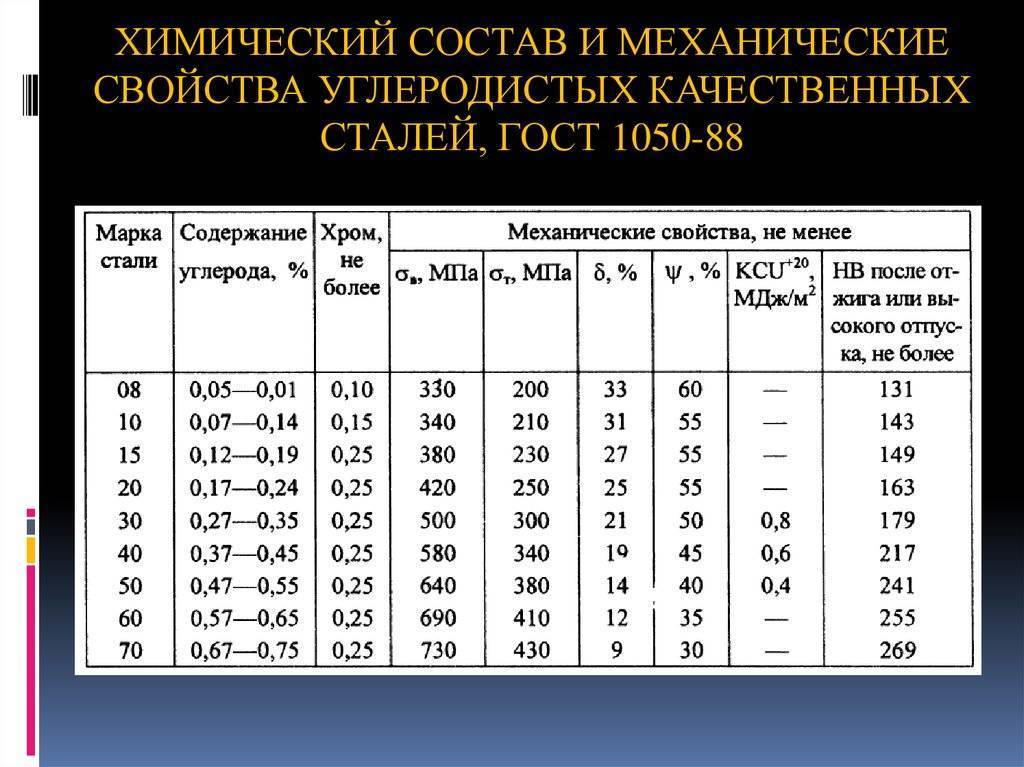

Качественные конструкционные стали обладают более высокими механическими свойствами (ГОСТ 1050-88), чем стали обыкновенного качества, за счет меньшего содержания в них фосфора, серы и неметаллических включений. По видам обработки их делят на горячекатаную, кованую, калиброванную и серебрянку (со специальной отделкой поверхности).

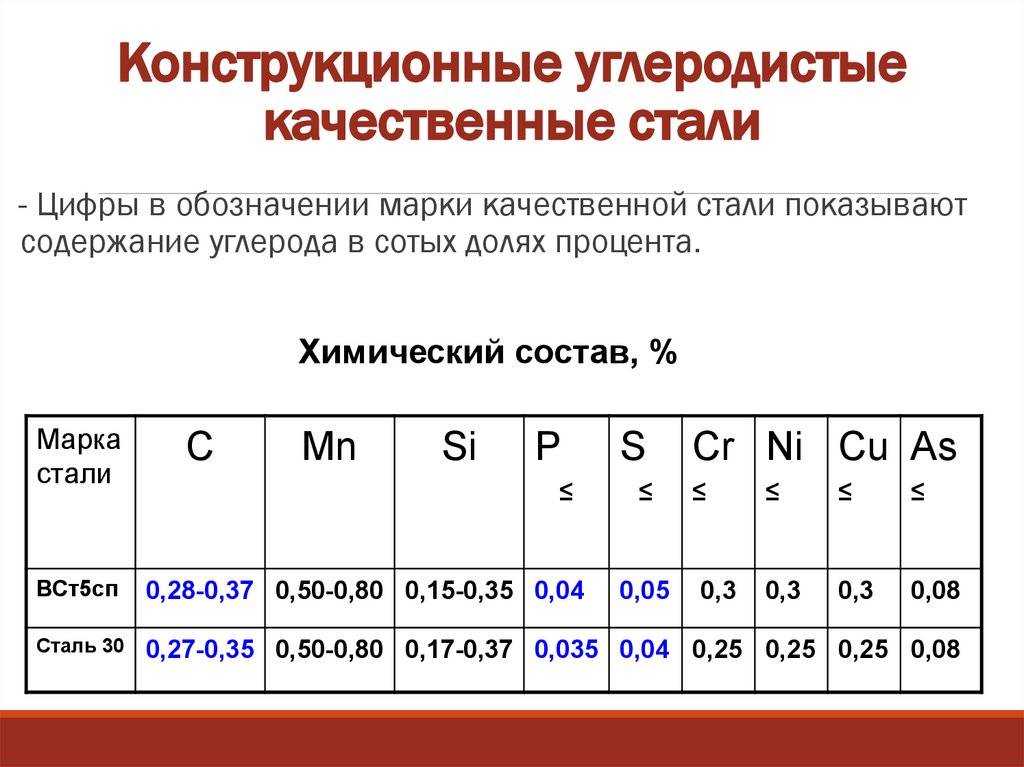

Обозначение марки стали составляют из слова «Сталь» и двузначной цифры, которая указывает на среднее содержание углерода в сотых долях процента. Например, Сталь 25 содержит 0,25% углерода (допустимое количество углерода — 0,220,30 %), Сталь 60-0,60 % (допустимое количество -0,57-0,65%). Степень раскисления в марках спокойных сталей не отражается, а в марках полуспокойных и кипящих сталей, как и сталей обыкновенного качества, обозначается буквами «пс» и «кп» соответственно. В качественных конструкционных сталях всех марок допускается содержание серы не более 0,040% и фосфора — не более 0,035%.

Основные свойства углеродистой качественной конструкционной стали приведены в табл. 3, основное назначение — в табл. 4. Цвета маркировки приведены в табл. 5.

Таблица 4. Стали углеродистые качественные конструкционные, их основное назначение

| Марка стали | Основное назначение |

| Сталь 08кп, 10 | Детали, изготовляемые холодной штамповкой и холодной высадкой, трубки, прокладки, крепеж, колпачки. Цементируемые и цианируемые детали, не требующие высокой прочности сердцевины (втулки, валики, упоры, копиры, зубчатые колеса, фрикционные диски) |

| Сталь 15, 20 | Малонагруженные детали (валики, пальцы, упоры, копиры, оси, шестерни). Тонкие детали, работающие на истирание, рычаги, крюки, траверсы, вкладыши, болты, стяжки и др. |

| Сталь 30, 35 | Детали, испытывающие небольшие напряжения (оси, шпиндели, звездочки, тяги, траверсы, рычаги, диски, валы) |

| Сталь 40, 45 | Детали, от которых требуется повышенная прочность (коленчатые валы, шатуны, зубчатые венцы, распределительные валы, маховики, зубчатые колеса, шпильки, храповики, плунжеры, шпиндели, фрикционные диски, оси, муфты, зубчатые рейки, прокатные валики и др.) |

| Сталь 50, 55 | Зубчатые колеса, прокатные валики, штоки, бандажи, валы, эксцентрики, малонагруженные пружины и рессоры и др. Применяют после закалки с высоким отпуском и в нормализованном состоянии |

| Сталь 60 | Детали с высокими прочностными и упругими свойствами (прокатные валки, эксцентрики, шпиндели, пружинные кольца, пружины и диски сцепления, пружины амортизаторов). Применяют после закалки или после нормализации (крупные детали) |

Таблица 5. Цвета маркировки стали углеродистой качественной

| Группа | Цвет краски |

| Сталь 08, 10, 15, 20 | Белый |

| Сталь 25, 30, 35, 40 | Белый и желтый |

| Сталь 45, 50, 55, 60 | Белый и коричневый |

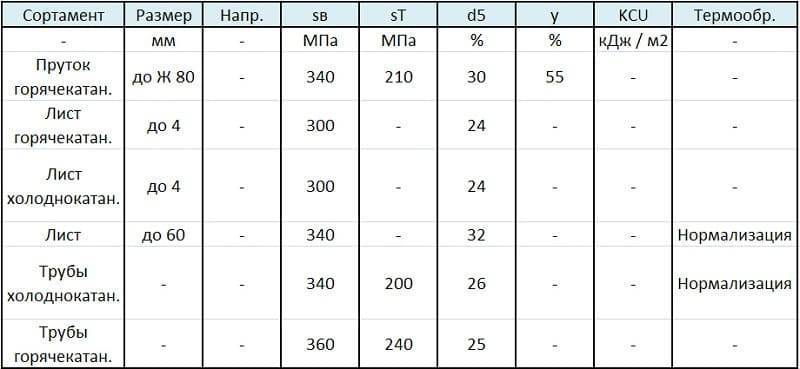

Механические свойства сталь 10

| ГОСТ | Вид поставки, режим термообработки | σв(МПа) | δ5 (%) | ψ % | НВ, не более |

| 1050-88 | Сталь горячекатаная, кованая калиброванная и серебрянка 2-й категории после нормализации | 335 | 31 | 55 | |

| 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: | ||||

| после отжига или отпуска | 335-450 | 55 | 143 | ||

| после сферодизирующего отпуска | 315-410 | 55 | 143 | ||

| нагартованная без термообработки | 390 | 8 | 50 | 187 | |

| 1577-93 | Полосы нормализованные или горячекатаные | 335 | 8 | 55 | |

| 16523-70 | Лист горячекатаный (образцы поперечные) | 295-410 | 24 | ||

| Лист холоднокатаный (образцы поперечные) | 295-410 | 25 | |||

| 4041-71 | Лист термически обработанный 1-2й категории | 295-420 | 32 | 117 | |

| 8731-87 | Трубы горячедеформированные термообработанные | 355 | 24 | 137 | |

| 8733-87 | Трубы холодно- и теплодеформированные термообработанные | 345 | 24 | 137 | |

| Цементация 920-950 °С. Закалка 790-810 °С, вода. Отпуск 180-200 °С, воздух. | 390 | 25 | 55 | сердц. 137 поверхн. 57-63 |

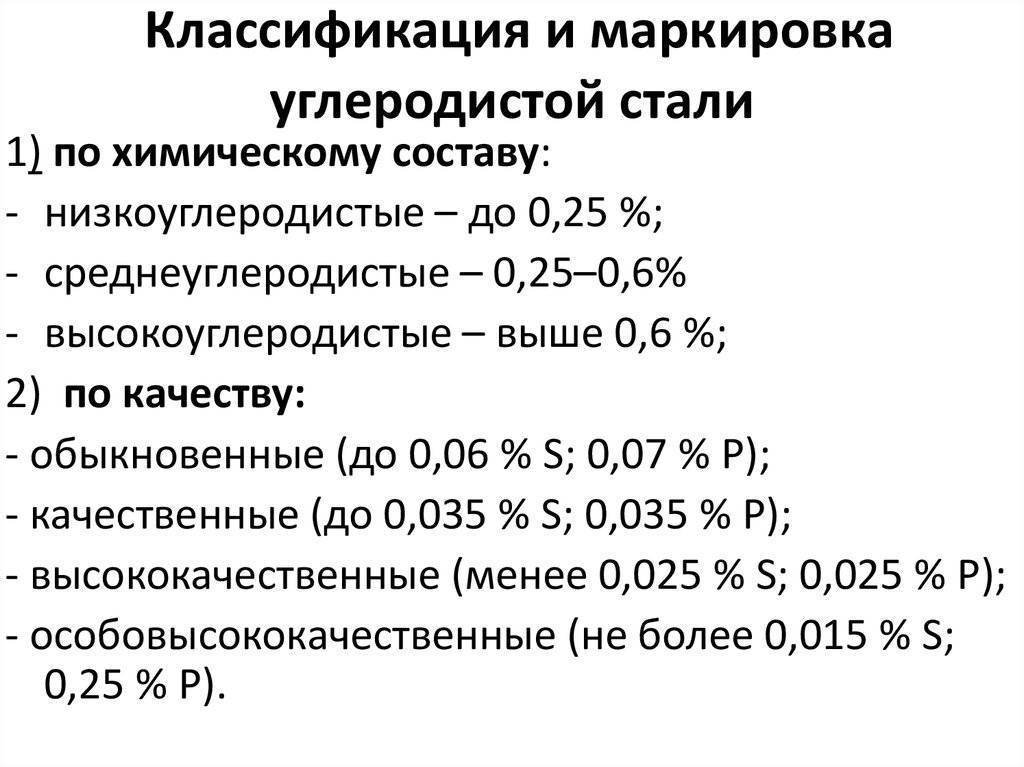

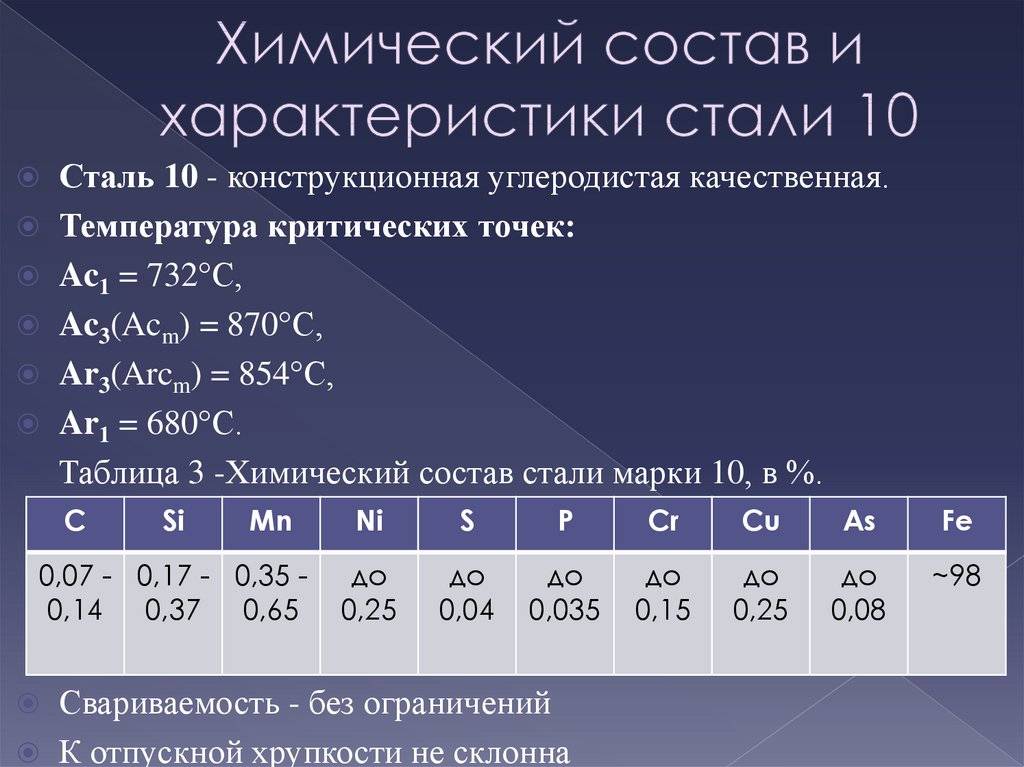

Химический состав

Основные характеристики стали 10 заданы его химическим составом. Для конструкционных сплавов характерно небольшое число легирующих добавок. Один из основных компонентов стали, углерод, содержится в небольшом количестве – 0,07-0,14%, что обеспечивает достаточную твердость и хорошую обрабатываемость металла.

Концентрации полезных технологических добавок составляют:

- кремния – 0,17-0,37%;

- марганца – 0,35-0,65%.

Известно, что кремний и марганец являются сильными раскислителями. Их совместное влияние обеспечивает:

- удаление из металла в процессе выплавки растворенного кислорода;

- увеличение прочности сплава без потери пластичности;

- снижение красноломкости, вызванной присутствием серы.

В соответствии с ГОСТом 1050-88, сталь 10 содержит малые количества других элементов:

- хрома – до 0,15%;

- никеля и меди – по 0,3%.

Эти элементы добавляют стали прочности и коррозионной стойкости. Однако их примеси в количественном отношении незначительны, поэтому сплав нельзя отнести к категории нержавеющих.

Сера и фосфор относятся к трудноудаляемым примесям, попадающим в сплав из руды или чугуна. Они ухудшают качественные характеристики металла, поэтому их содержание стараются минимизировать. В данном сплаве они не превышают 0,035-0,040%.

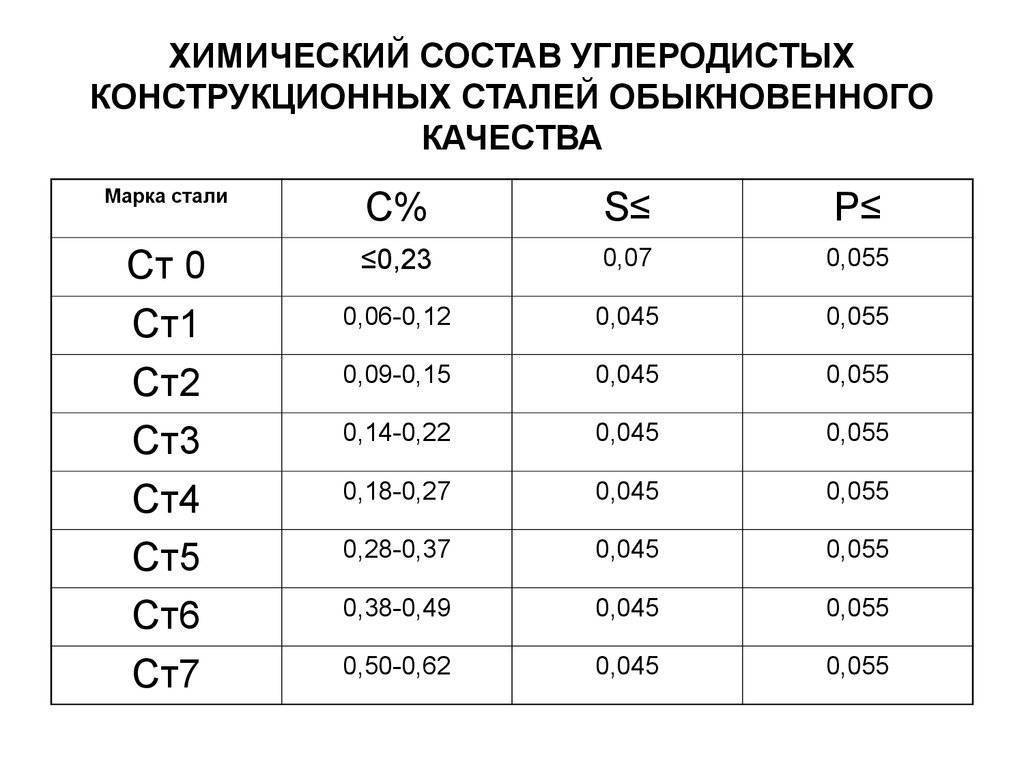

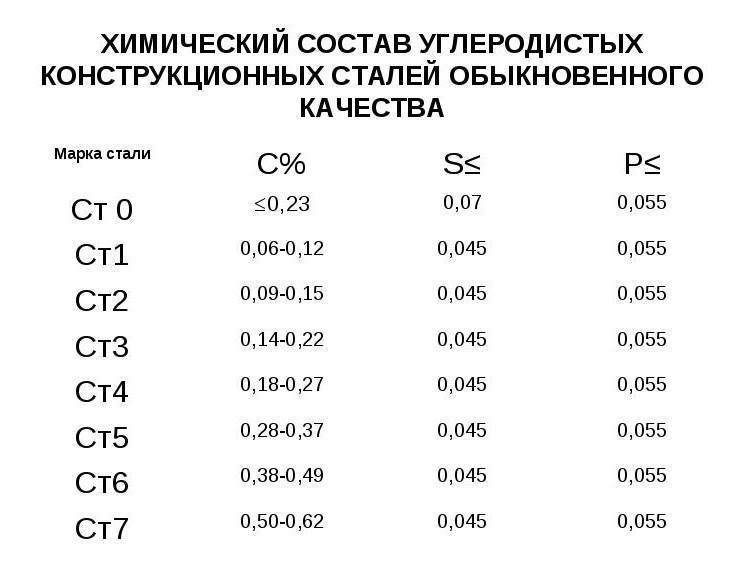

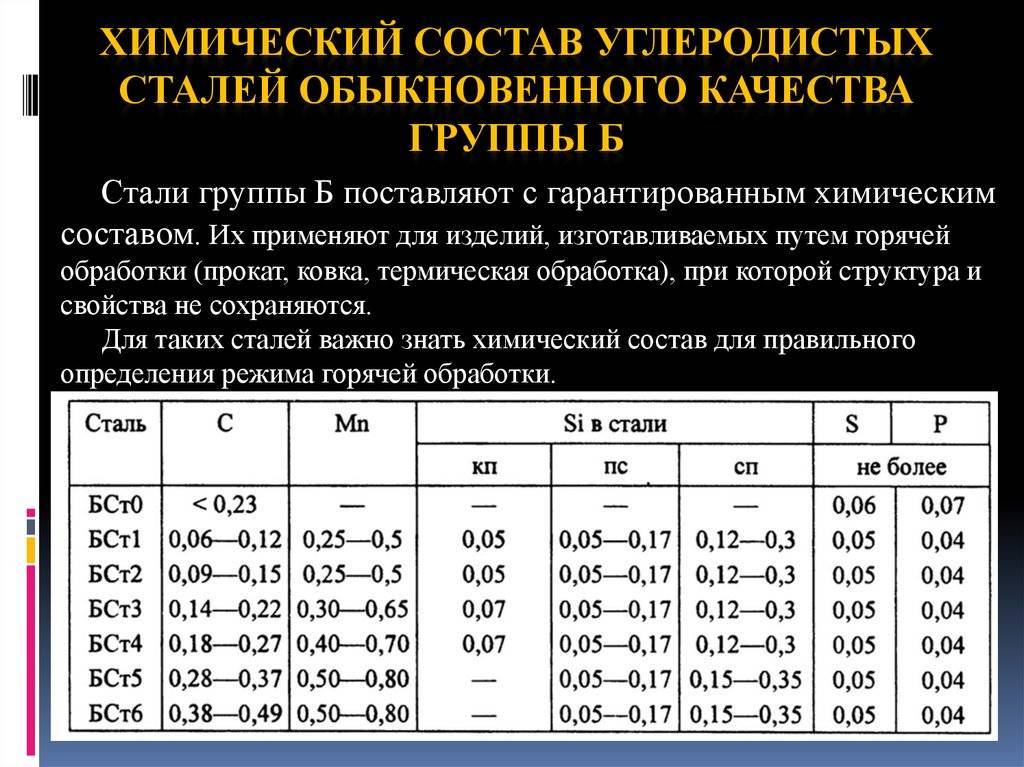

Расшифровка

Справка. Аббревиатура СТ дает информацию о стали обычного состава с углеродистым содержанием. Цифрой помечается номер состава. Рядом с тем или иным видом стали можно увидеть ряд определенных символов, которые указывают на спокойное состояние – сп, пс – полуспокойное состояние и кп – кипящая.

Спокойная сталь образуется полным исключением кислорода. Для этого вводится в сплав кремний и марганец.

Сплав в ковше застывает быстро и сталь на выходе имеет плотную структуру и однородность. Верхняя часть покрыта газовой раковиной. Газ быстро улетучивается при механических манипуляциях, производимых с брусками.

Кипящий вариант стали образуется путем раскисления марганца. В нем превышен процент содержания железа, из-за чего происходит взаимодействие с углеродом. Происходит выделение углекислого газа. Образуются газовые пузыри, которые выглядят как кипящая масса.

У этой детали высокий процент пористости. Но у этого варианта достаточно низкая цена на рынке, а после использования не образуется вредных отходов. Полуспокойная сталь находится между описанной спокойной и кипящей.

По видам обработки сталь этой марки делят на кованую, калиброванную, горячекатаную и серебрянку. Последняя имеет круглое основание и покрыта специальным составом.

Использование стали Ст. 10

Марка стали 10 очень популярна из-за причины сниженной цене и высоких рабочих качеств. На производственные линии она поставляется в виде проката, листов, паковок и прочих разновидностей заготовок.

Сталь 10 в листах

К свойствам сфере использования отнесем такие моменты:

- Изготавливающиеся детали могут использоваться при температуре от -40 до 450 градусов по Цельсию. К создаваемым заготовкам предъявляют большие требования пластичности.

- Термообработка дает возможность получить заготовки с большой твердостью слоя поверхности и плохой прочности сердцевины, отличающаяся пластичностью. Аналогичные качества больше подойдут для валов и прочих изделий, образованных телами вращения.

- Материал практически всегда используется при разработке котлов большого давления или трубо-проводов, винтов или электронагревателей, листов с высокой устойчивостью к коррозии.

Большая степень обрабатываемости резанием определяет распространение материала в машиностроительной области, где часто используются токарные и фрезеровальные станки. Термообработка очень часто проходит в результате проведения чистового точения. Связывают это с тем, что применяемые режущие инструменты изнашуются очень медленно, значительно упрощается процесс снятия необходимого металлического слоя, увеличивается качество получившейся поверхности.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

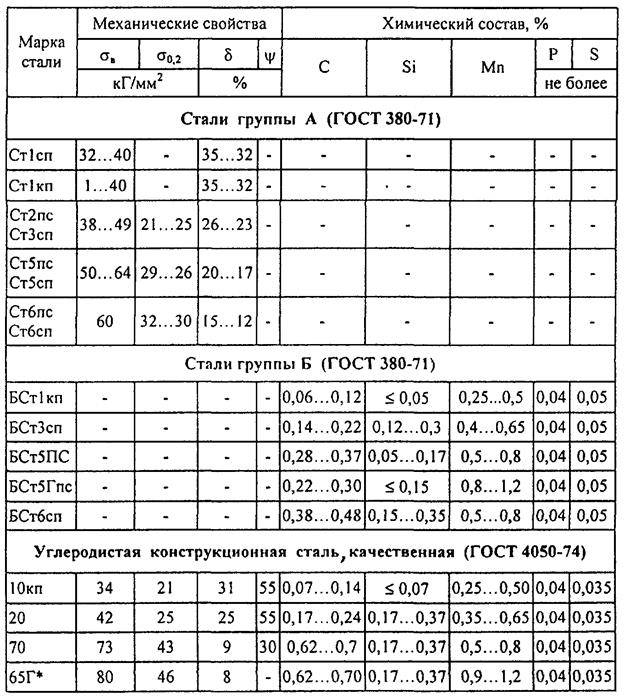

Требования к химическому составу стали

Химический состав стали (основные элементы) по анализу ковшевой пробы должен соответствовать нормам по ГОСТ 380-2005, указанным в таблице ниже

| Марка стали | Массовая доля химических элементов, % | ||

| углерода | марганца | кремния | |

| Ст0 | Не более 0,23 | — | — |

| Ст1кп | 0,06-0,12 | 0,25-0,50 | Не более 0,05 |

| Ст1пс | 0,06-0,12 | 0,25-0,50 | 0,05-0,15 |

| Ст1сп | 0,06-0,12 | 0,25-0,50 | 0,15-0,30 |

| Ст2кп | 0,09-0,15 | 0,25-0,50 | Не более 0,05 |

| Ст2пс | 0,09-0,15 | 0,25-0,50 | 0,05-0,15 |

| Ст2сп | 0,09-0,15 | 0,25-0,50 | 0,15-0,30 |

| Ст3кп | 0,14-0,22 | 0,30-0,60 | Не более 0,05 |

| Ст3пс | 0,14-0,22 | 0,40-0,65 | 0,05-0,15 |

| Ст3сп | 0,14-0,22 | 0,40-0,65 | 0,15-0,30 |

| Ст3Гпс | 0,14-0,22 | 0,80-1,10 | Не более 0,15 |

| Ст3Гсп | 0,14-0,20 | 0,80-1,10 | 0,15-0,30 |

| Ст4кп | 0,18-0,27 | 0,40-0,70 | Не более 0,05 |

| Ст4пс | 0,18-0,27 | 0,40-0,70 | 0,05-0,15 |

| Ст4сп | 0,18-0,27 | 0,40-0,70 | 0,15-0,30 |

| Ст5пс | 0,28-0,37 | 0,50-0,80 | 0,05-0,15 |

| Ст5сп | 0,28-0,37 | 0,50-0,80 | 0,15-0,30 |

| Ст5Гпс | 0,22-0,30 | 0,80-1,20 | Не более 0,15 |

| Ст6пс | 0,38-0,49 | 0,50-0,80 | 0,05-0,15 |

| Ст6сп | 0,38-0,49 | 0,50-0,80 | 0,15-0,30 |

В стали марок Ст3кп, Ст3пс, Ст3сп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп допускается снижение нижнего предела массовой доли марганца на 0,10% для тонколистового проката и толстолистового проката толщиной до 10 мм при условии обеспечения требуемого уровня механических свойств.

Сталь 13ХФА

Сталь конструкционная легированная качественная.

Вид поставки трубы из стали 13хфа

Применение: Для изготовления трубной заготовки предназначенной для производства труб бесшовных горячедеформированных нефтегазопроводных повышенной коррозионной стойкости и хладостойкости, предназначенные для использования в системах транспортирующих газ, системах нефтегазопроводов, технологических промысловых трубопроводов, транспортирующих нефть и нефтепродукты, а также в системах поддержания пластового давления в условиях северной климатической зоны при температуре окружающей среды от -60°С до +40°С, температурой транспортируемых сред от +5°С до +40°С и рабочим давлением до 7,4 МПа. Трубы отличаются от нефтегазопроводных труб обычного исполнения по ГОСТ 8731, ГОСТ 8732, повышенной хладостойкостью, повышенной стойкостью к общей и язвенной коррозии, стойкостью к сульфидному коррозионному растрескиванию и образованию водородных трещин.

Особенности производства

Свойства готового материала определяются теми веществами, которые входят в его состав и во многом зависят от того какие технологии применялись при производстве того или иного сплава.

Основу стального сплава составляет феррит. Это составляющая железоуглеродистых сплавов. Он, по сути, является твердым раствором углерода и легирующих компонентов. Для повышения его прочности расплав насыщают углеродом.

К примесям, от которых, кроме вреда, ждать нечего относят фосфор и серу, а также их производные. Фосфор, вступая в реакцию с ферритом, понижает пластичность сплава во время воздействия высоких температур и усиливает хрупкость под воздействием холода. В процессе расплава может образовываться сернистое железо, которое может привести к красноломкости. Сталь Ст3 содержит в своем составе не более 0,05% серы и фосфора 0,04%.

Для производства конструкционных сталей применяют две сталеплавильные технологии:

- мартеновскую;

- конвертерную.

Параметры марки Ст3, получаемой одним или другим методом мало чем, отличаются друг от друга, но конвертерная технология проще и дешевле.

Применение стали Ст3сп с учётом характеристик и свойств

Сталь данного типа является одной из самых востребованных в строительстве и промышленности.

Отсутствие в сплаве кислорода, и однородная структура – это факторы, повышающие стойкость к образованию коррозии в агрессивных средах. Эти качества, а также большая пластичность делают данную сталь незаменимой при производстве конструкций, элементов, к которым предъявляются большие требования по жёсткости.

Это прокат – листовой и фасонный (швеллеры, двутавры и тавры, уголки), заготовки для арматуры, элементы трубопроводов (в частности, квадратные трубы), и пр.

Характеристики стали дают возможность возводить из неё опорные несущие конструкции, каркасы, эксплуатация которых ведётся в сложных условиях.

Из стали Ст3сп изготавливают элементы и детали без термообработки, что даёт возможность сохранить все характеристики сплава – фланцы, тройники, переходы.

Сталь используют также в качестве основного слоя при производстве горячекатаных 2-слойных листов, стойких к коррозии.

Электросварные трубы СТ3ПС ГОСТ

Трубы стальные электросварные прямошевные (ГОСТ 10704-91, 10705-80) Ø 10 – 426 мм:

Трубы стальные электросварные СТ3СП – это трубы, изготовленные при помощи формовки и электросварки листового проката или штрипса.

Электросварные прямошовные стальные трубы СТ3ПС – изготавливают при помощи сварки прямого стыка, параллельного оси трубы. Электросварные прямошовные стальные трубы из углеродистой стали используются для прокладки газопроводов и трубопроводов с рабочим давлением не более 16 МПа.

Более полную информацию об изделии Вы можете найти в каталоге .

Сталь СТ3ПС – это конструкционный полуспокойный материал обычного качества. Он используется для изготовления несущих и второстепенных конструкций, которые эксплуатируются при температуре более 0 градусов. Данный вид является одним из наиболее востребованных металлов, изготавливается конвертерным и мартеновским способом.

Применение

Низкоуглеродистые стали марок от 0,5кп до 11кп обладают невысокой прочностью и высокой пластичностью. Эти стали без термической обработки применяют для малонагруженных деталей. Тонколистовую, холоднокатаную низкоуглеродистую сталь используют для холодной штамповки изделий.

Стали марок от 15кп до 25 применяются без термической обработки или в нормализованном виде. Стали поступают в виде проката, поковок, труб, листов, лент и проволоки и предназначены для менее ответственных деталей.

Среднеуглеродистые стали марок 30; 35; 40; 45; 50; 55; 58 (55пп); 60 применяют после нормализации, улучшения и поверхностной закалки для различных деталей во всех отраслях машиностроения.

Стали марок 40…60 следует применять для изготовления деталей, не требующих сквозной прокаливаемости.

Область применения углеродистых качественных конструкционных сталей:

- 0,5кп; 0,8кп; 0,8пс; 0,8; 10кп; 10пс; 10; 11кп — Прокладки, крепёжные колпачки, втулки, валики, упоры, зубчатые колёса, фрикционные диски.

- 10кп; 10пс; 15; 18кп; 20пс; 20 — Валики, пальцы, упоры, копиры, оси, шестерни, рычаги, крюки, траверсы, вкладыши, болты, стяжки.

- 30; 35 — Оси, шпиндели, звёздочки, тяги, траверсы, рычаги, диски, валы.

- 40; 45 — Коленчатые валы, шатуны, зубчатые венцы, распределительные валы, маховики, зубчатые колёса, шпильки, храповики, плунжеры, шпиндели, фрикционные диски, оси, муфты, зубчатые рейки.

- 50; 55; 58 (55пп); 60 — Зубчатые колёса, валики, штоки, бандажи, валы, эксцентрики, малонагруженные пружины и рессоры.

Вверх