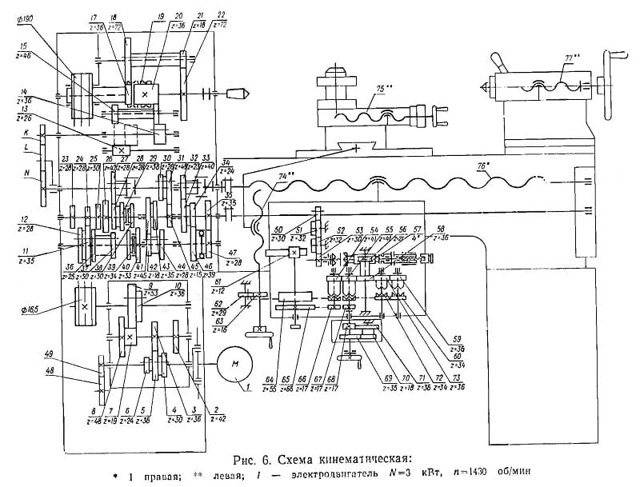

Схема кинематическая токарно-винторезного станка ТН-1

Кинематическая схема токарного-винторезного станка тн-1

Цепь привода главного движения токарного станка тн1

В этой цепи вращение шпинделя осуществляется от электродвигателя 1 через клиноременную передачу. Предусмотрено 9 рабочих частот вращения шпинделя.

Две ступени (200 и 271 об/мин) можно получить, если шкив 2, жестко сидящий на валу электродвигателя 1, соединить ремнем с промежуточным шкивом 4, а тот, в свою очередь по ручью «а»— со шкивом 5, свободно вращающимся относительно вала электродвигателя 1, Со шкива 5 по одному из двух свободных ручьев «в» или «с» вращение передается непосредственно на шкив 6, жестко связанный со шпинделем.

Одна ступень (650 об/мин) получается путем передачи вращения со шкива 5 прямо на шкив 6, минуя промежуточные шкивы 4 и 5.

Еще две ступени 525 и 1000 об/мин) можно получить, если на шкив 2 надеть сменный шкив 3, чтобы торец, на котором имеются кулачки, был обращен наружу Со шкива 3, как и в первом случае, вращение передается на промежуточный шкив 4, а с него, по ручью «в» на шкив 5, который передает вращение шкиву 6 по ручьям «а» или «с».

Оставшиеся четыре ступени (1200, 1700, 2800 и 3200 об/мин) получаются, если вал электродвигателя 1 соединить со шкивом 5 через шкив 3 с помощью кулачков, имеющихся на одном из торцев последнего. Тогда по любому из четырех ручьев вращение можно передавать на шкив 6.

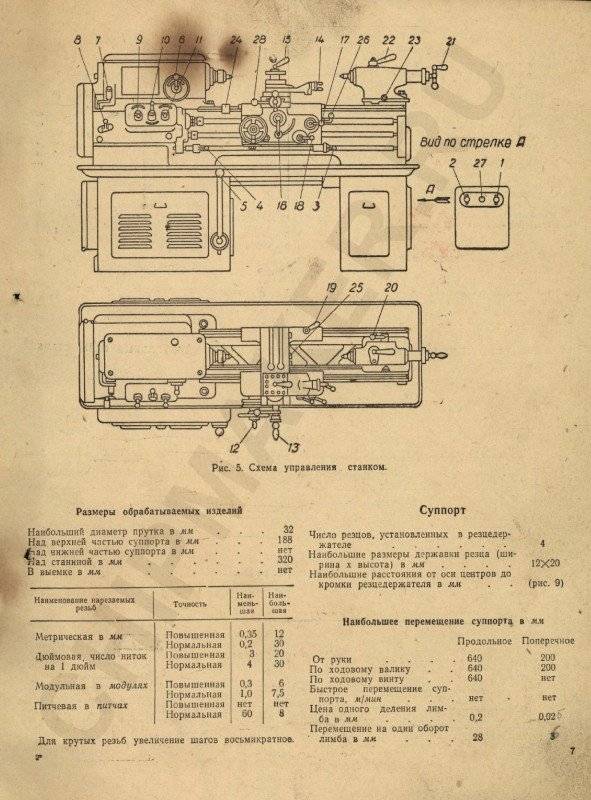

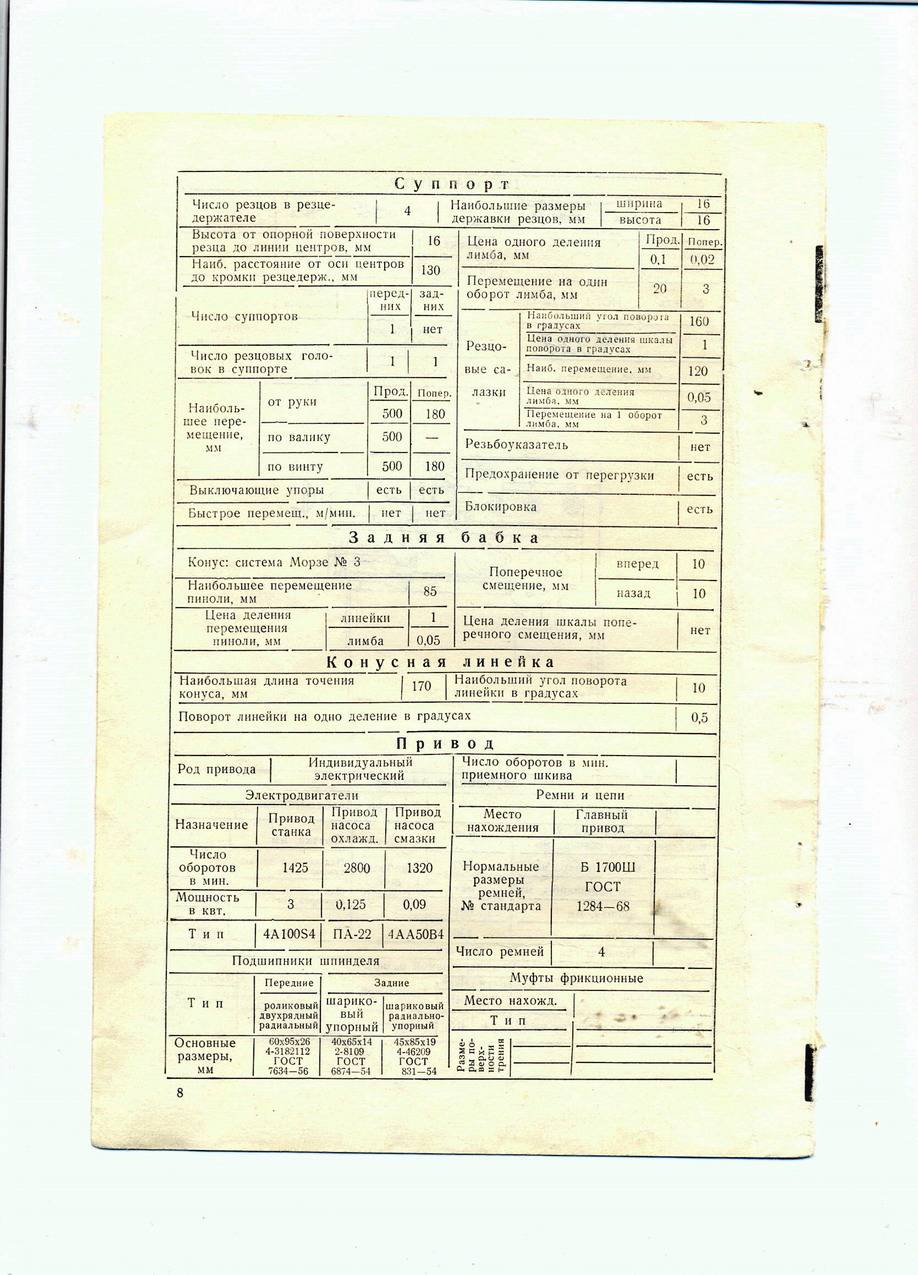

Цепь привода подач

Перемещение суппорта вправо и влево осуществляется ходовым винтом VII.

Вращение на ходовой винт передается непосредственно со шпинделя жестко закрепленным на кем зубчатым колесом 7.

Через зубчатое колесо 8 вращение передается зубчатыми колесами 9 и А, далее на промежуточный валик VI. Имеется два варианта передачи вращения на этот валик:

- первый вариант (на схеме обозначен сплошной линией) через блок зубчатых колес Б-В и колесом Г

- второй вариант (на схеме обозначен пунктирной линией) через зубчатые колеса Б и В

Первый вариант используется для осуществления подачи при обычном точении, второй при нарезании резьбы.

С валиком VI жестко связано зубчатое колесо 11. С этого колеса на колесо 14, закрепленное на левом конце ходового винта, вращение можно передать либо через пару зубчатых колес 12 и 13 и тогда суппорт будет перемещаться влево, либо через зубчатое колесо 11, что обеспечит перемещение суппорта вправо. Все три колеса 11, 12 и 13) смонтированы на поворотном устройстве 12 и находятся в постоянном зацеплении с центральным зубчатым колесом 10. Таким образом, можно осуществлять перемещение суппорта как вправо, так и влево при одном и том же направлении вращения шпинделя.

Имеется также возможность отключать подачу суппорта без останова вращения шпинделя. Это обеспечивается расцеплением зубчатых колес 7 и 8 с помощью того же поворотного устройства.

Поперечное перемещение суппорта осуществляется от маховичка 38 через винт VIII.

Кинематическая цепь револьверной головки

Перемещение корпуса револьверной головки осуществляется при вращении штурвала 25 через передачу зубчатое колесо 26 рейка 27 Зубчатое колесо 26 закреплено на оси штурвала 25, а рейка 27 на салазках револьверной головки.

Поворот инструментального диска 39 на одну позицию осуществляется следующим образом. При перемещении корпуса револьверной головки вправо одно плечо рычага 29, упирается в упор 30 закрепленный в салазках револьверной головки и рычаг 29, поворачиваясь вокруг своей оси вторым плечом выводит фиксатор 31 из зацепления с звездочкой 38. При этом сжимается пружина 32. При дальнейшем перемещении корпуса 28 револьверной головки упор 34 входит в один из шести винтовых пазов барабана 33. При этом барабан 33 начинает поворачиваться. Одновременно поворачивается вал X синхронно с барабаном 33 и через конические зубчатые колеса 36, 37 вал IX с инструментальным диском 39 и звездочкой 38. При дальнейшем движении вправо рычаг 29 соскакивает с упора 30 и пружина 32 заводит фиксатор 31 в соответствующую впадину звездочки 38 фиксируя инструментальный диск револьверной головки 39. Одновременно поворачивается и барабан 35 с регулируемыми упорами. При этом напротив упора 34 располагается соответствующий упор. При движении влево барабан 33 вращается упором 34 в обратном направлении. Кулачки муфты проскальзывают, отжимая пружину 36. Упор 34 выходит из паза кулачка 33. При дальнейшем движении влево осуществляется рабочий ход.

Кинематическая цепь подвижной резцедержки станка ТН-1

Кинематическая цепь подвижной резцедержки станка тн-1

Перемещение подвижной резцедержки осуществляется от маховичка 39 через винт XI.

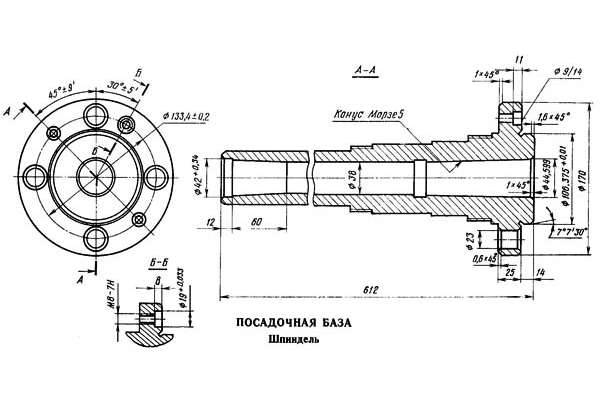

Неподвижная резцедержка токарного станка тн-1

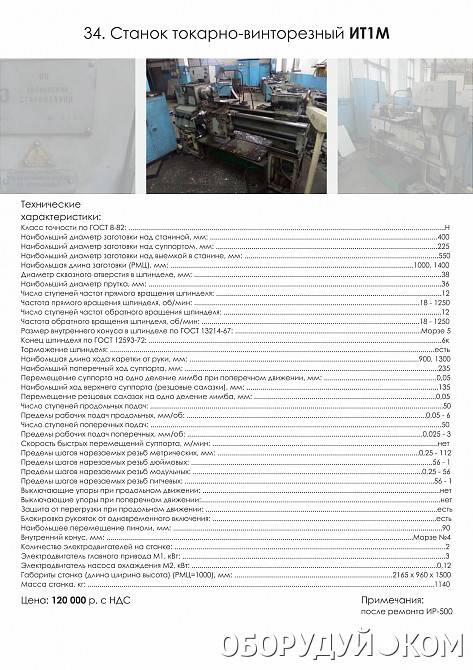

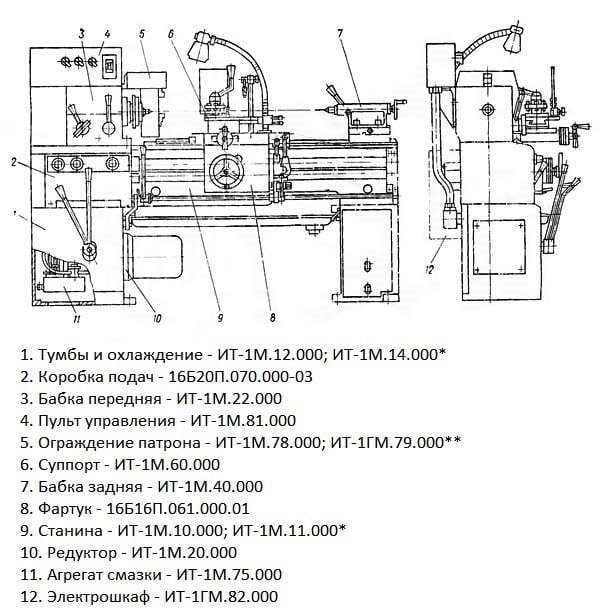

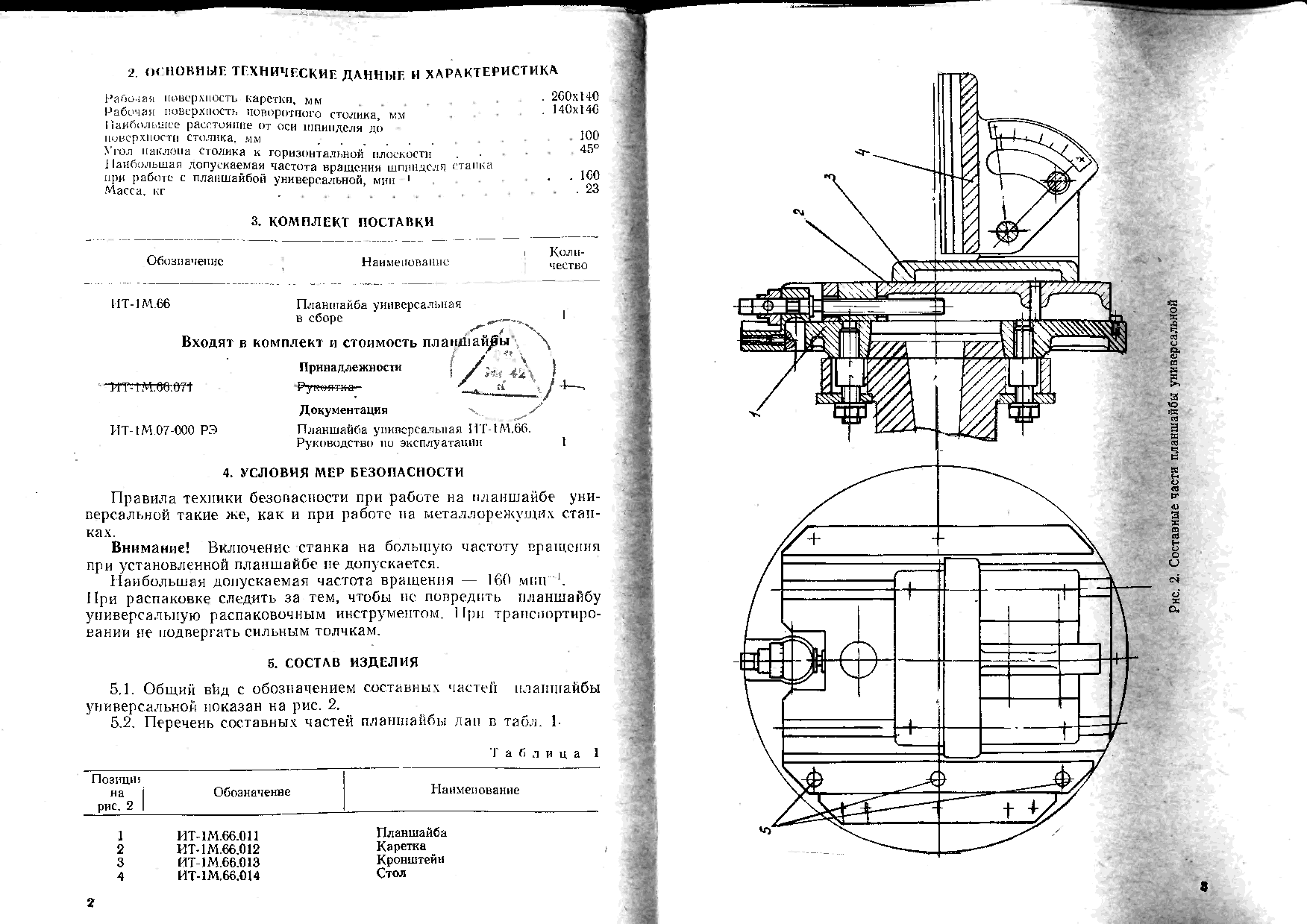

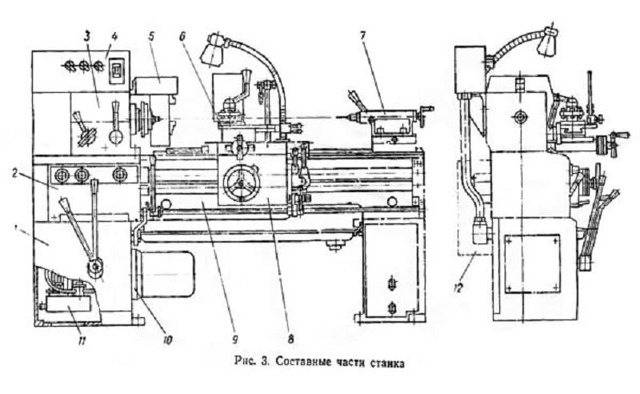

Основные конструктивные элементы станка

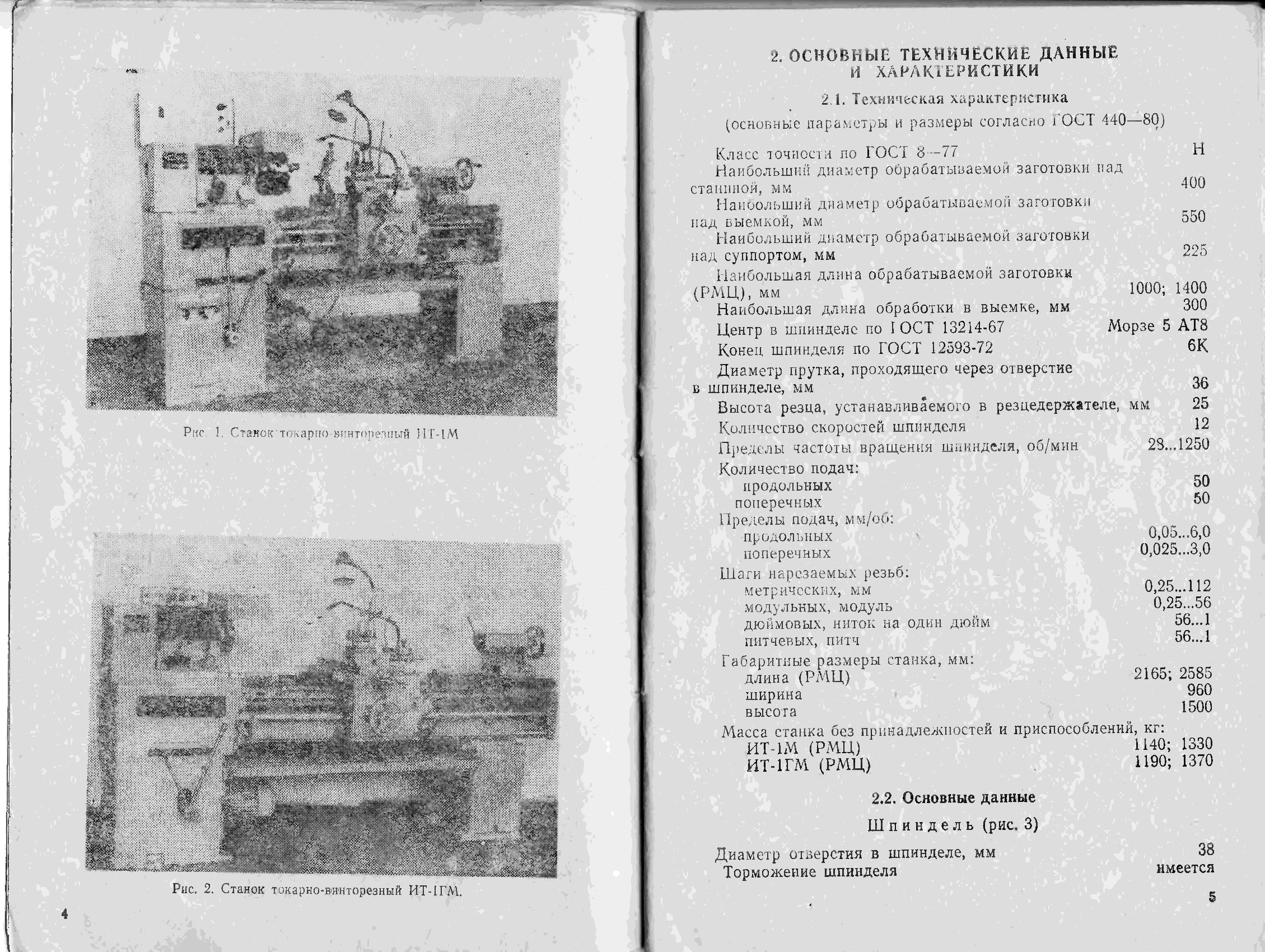

Самыми габаритными элементами конструкции станка ИТ-1М являются две его тумбы. Свободное место внутри таких тумб используется эффективно: в правой размещен бак для охлаждающей жидкости и насос для ее перекачки, в левую помещена смазочная система, и в ней же расположен редуктор с тормозом. Бак для охлаждающей жидкости оснащен двумя патрубками, один из которых предназначен для полного сливания жидкости, а второй — для обеспечения заполнения емкости до требуемого уровня.

Задняя бабка оборудования, как мы уже говорили, перемещается по специальным направляющим. После того как задняя бабка оказалась перемещена в требуемое положение относительно обрабатываемой детали, ее фиксируют при помощи специальной гайки, и только после этого начинают выполнять все работы. Передвижение пиноли, величина которой контролируется при помощи миллиметровой шкалы, обеспечивается за счет вращения маховика.

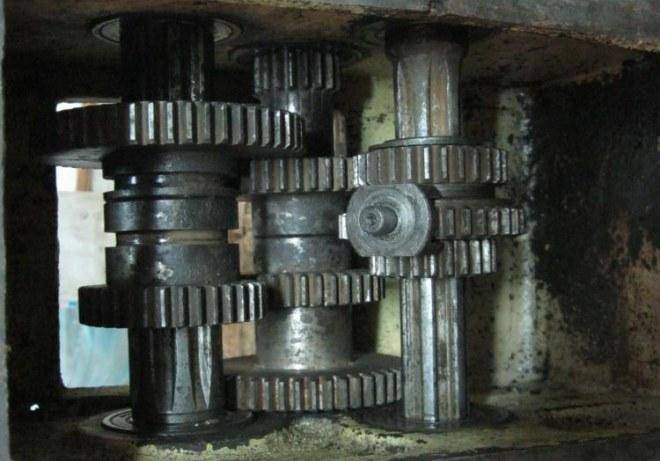

На станке ИТ-1М установлен редуктор шестеренчатого типа, который оснащен специальной муфтой. В нижней части данного устройства имеется отверстие, которое необходимо для слива масла из его тормозного отделения. Слив масла выполняется по мере необходимости.

Приведение в движение элементов коробки подач осуществляется от передней бабки. Система управления данной коробки включает в себя зубчатые колеса, кулачки плоской формы и различные рычаги. Для того чтобы воздействовать на рычаги, необходимо совершить манипуляции с соответствующими рукоятками, которые расположены на лицевой панели коробки подач.

Коробка передач станка ИТ-1М

Характеристики суппорта станка формируются его конструкцией, которая включает в себя:

- верхнюю каретку;

- салазки для продольных и поперечных перемещений;

- узел для закрепления резца, который имеет поворотную конструкцию.

Поворот и фиксация узла для крепления резца осуществляется за счет использования одной рукоятки.

Продольное и поперечное движение суппорта оборудования обеспечивается за счет специального механизма, который расположен в фартуке станка. Такой механизм преобразует вращательное движение ходового винта в продольное и поперечное перемещение суппорта. В станке реализована эффективная система защиты, которая блокирует рукоятку ходового вала в тот момент, когда запускается ходовой винт. Такая характеристика защищает оператора от последствий одновременного включения вала и винта, что может быть небезопасно.

Система смазки токарно-винторезного станка данной модели включает в себя следующие элементы:

- фильтр;

- масляный насос шестеренного типа;

- патрон магнитного типа, который располагается в стакане сливного отверстия;

- емкость для размещения масла.

Насос для подачи смазочной жидкости приводится в действие от вала редуктора, вне зависимости от того, в какую сторону он вращается.

Толщиномер «ИТ-01». Купить у официального дилера. Выгодная цена. Доставка по Москве и России!

«АПЭЛ ИТ-01» — недорогой и простой прибор для замера толщины немагнитных покрытий на черных металлах. Способен измерять толщину ЛКП до 2000 микрон. Работает при температурах окружающей среды от -60 до +40 ºС. Оборудован светодиодным фонариком. С помощью «АПЭЛ ИТ-01» легко определить истинное состояние кузова автомобиля и с идеальной точностью убедиться в отсутствии или наличии дополнительных слоев краски и грунтовки.

Посмотрите видео — Как работает толщиномер «АПЭЛ ИТ-01»

6 причин купить «АПЭЛ ИТ-01»

- Широкий диапазон измерений. Измеряет толщины немагнитных покрытий на черных металлах от 0 до 2000 микрон.

- Функция непрерывного замера. Позволяет легко определять переходы перекрашенных участков. В данном режиме на индикаторе высвечивается толщина покрытия в измеряемом месте, которая динамически изменяется при перемещении датчика.

- Встроенный мини-фонарик. Позволяет провести подробный визуальный осмотр покрытия и самой машины при плохом освещение или в темное время суток.

- Удобство пользования. Измерительный датчик расположен в нижней части прибора. Благодаря такой конструкции, проведение измерений удобно — пользователь легко добивается устойчивого положения толщиномера и постоянного давления в области контакта. Также рядом с дисплеем расположена удобная панель управления работой толщиномера. Отличается малым весом — около 100 грамм.

- Работоспособность при низких температурах. Измеритель соответствует климатическому исполнению УХЛ, категория размещения 2.1 по ГОСТ 15150-69, что соответствует диапазону рабочих температур от -60 до +40 °С.

- Окупаемость. Благодаря отсутствию дополнительных функций стоимость прибора очень мала — он быстро окупается уже через несколько проверок.

Как работает толщиномер «АПЭЛ ИТ-01»

Принцип работы заключается в том, что при изменении толщины диэлектрического зазора в сердечнике дросселя изменяется индуктивность катушки дросселя. Это изменение фиксирует микроконтроллер и после обработки отображает на цифровом индикаторе в миллиметрах.

Для начала измерения толщины необходимо включить питание индикатора. Прилагая небольшое усилие, плотно прижать индуктивный датчик индикатора к измеряемой поверхности. На дисплее появится толщина измеряемого покрытия в миллиметрах. После измерения индикатор толщины можно отвести от измеряемой поверхности и прочитать показания на дисплее, которые будут соответствовать минимальной измеренной толщине в данной точке. Перед следующим измерением необходимо нажать кнопку сброса показаний.

Где может быть использован толщиномер «АПЭЛ ИТ-01»

Помимо всего прочего, толщиномер станет незаменимым помощником не только для автолюбителей, но и для тех, кто профессионально работает в различных сегментах автомобильного бизнеса. Сегодня такой прибор просто обязан быть в арсенале:

- автосалонов и продавцов подержанных автомобилей — для определения истинного состояния приобретаемой для перепродажи техники;

- автосервисов и СТО — для контроля качества кузовного ремонта и покрасочных работ;

- автомастерских, занимающихся гарантийным обслуживанием автомобилей — чтобы обезопасить себя от недобросовестных клиентов;

- предприятий, специализирующихся на экспертной оценке машин, в т.ч. страховых компаний — для максимально точного определения стоимости автомобилей;

- профессиональных детейлеров и полировщиков — для перевода услуг на научную основу и повышения их качества.

Если у Вас нет информации, какой должна быть толщина заводской краски проверяемого автомобиля, то рекомендуем воспользоваться таблицей толщин заводских красок автомобилей всех марок и моделей эксплуатируемых в России. Таблица составлена специалистами нашего магазина!

Технические характеристики «АПЭЛ ИТ-01»

| Диапазон измерения толщины | от 0 до 2000 микрон (от 0 до 2 мм) |

| Цена деления | 10 микрон (0,01 мм) |

| Источник питания | 2 элемента AAA |

| Напряжение питания (постоянное) | 3 В |

| Номинальный потребляемый ток | не более 60 мА |

| Габаритные размеры | 100 x 50 x 25 мм |

| Масса | 100 грамм |

| Полный срок службы (без учета элементов питания) | не менее 10 лет |

Инструкция по эксплуатации «АПЭЛ ИТ-01»

Руководство по эксплуатации толщиномера «АПЭЛ ИТ-01»

Товар относится к категории приборы для измерения толщины краски. Его можно найти по запросам толщиномер краски автомобиля, толстомер, краскомер для авто, измеритель толщины лкп.

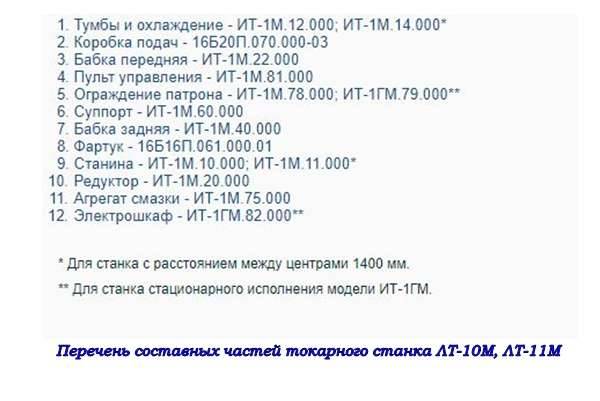

Основные конструктивные элементы станка

Самыми габаритными элементами конструкции станка ИТ-1М являются две его тумбы. Свободное место внутри таких тумб используется эффективно: в правой размещен бак для охлаждающей жидкости и насос для ее перекачки, в левую помещена смазочная система, и в ней же расположен редуктор с тормозом. Бак для охлаждающей жидкости оснащен двумя патрубками, один из которых предназначен для полного сливания жидкости, а второй — для обеспечения заполнения емкости до требуемого уровня.

Задняя бабка оборудования, как мы уже говорили, перемещается по специальным направляющим. После того как задняя бабка оказалась перемещена в требуемое положение относительно обрабатываемой детали, ее фиксируют при помощи специальной гайки, и только после этого начинают выполнять все работы. Передвижение пиноли, величина которой контролируется при помощи миллиметровой шкалы, обеспечивается за счет вращения маховика.

На станке ИТ-1М установлен редуктор шестеренчатого типа, который оснащен специальной муфтой. В нижней части данного устройства имеется отверстие, которое необходимо для слива масла из его тормозного отделения. Слив масла выполняется по мере необходимости.

Приведение в движение элементов коробки подач осуществляется от передней бабки. Система управления данной коробки включает в себя зубчатые колеса, кулачки плоской формы и различные рычаги. Для того чтобы воздействовать на рычаги, необходимо совершить манипуляции с соответствующими рукоятками, которые расположены на лицевой панели коробки подач.

Коробка передач станка ИТ-1М

Характеристики суппорта станка формируются его конструкцией, которая включает в себя:

- верхнюю каретку;

- салазки для продольных и поперечных перемещений;

- узел для закрепления резца, который имеет поворотную конструкцию.

Поворот и фиксация узла для крепления резца осуществляется за счет использования одной рукоятки.

Продольное и поперечное движение суппорта оборудования обеспечивается за счет специального механизма, который расположен в фартуке станка. Такой механизм преобразует вращательное движение ходового винта в продольное и поперечное перемещение суппорта. В станке реализована эффективная система защиты, которая блокирует рукоятку ходового вала в тот момент, когда запускается ходовой винт. Такая характеристика защищает оператора от последствий одновременного включения вала и винта, что может быть небезопасно.

Система смазки данной модели включает в себя следующие элементы:

- фильтр;

- масляный насос шестеренного типа;

- патрон магнитного типа, который располагается в стакане сливного отверстия;

- емкость для размещения масла.

Насос для подачи смазочной жидкости приводится в действие от вала редуктора, вне зависимости от того, в какую сторону он вращается.

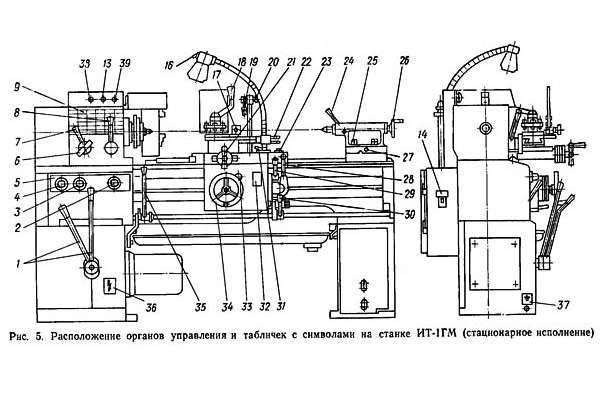

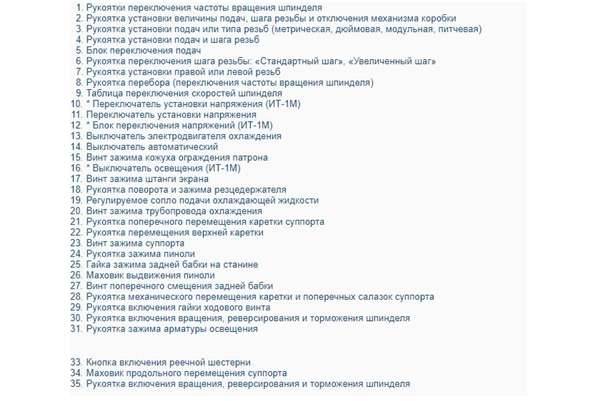

Конструкция

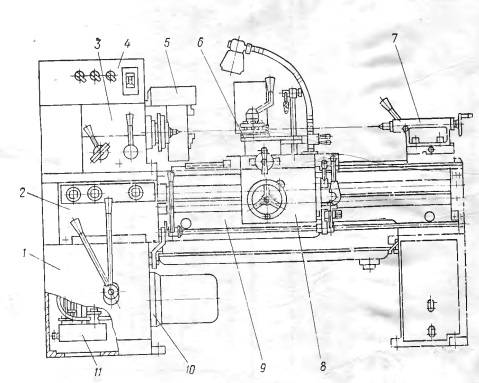

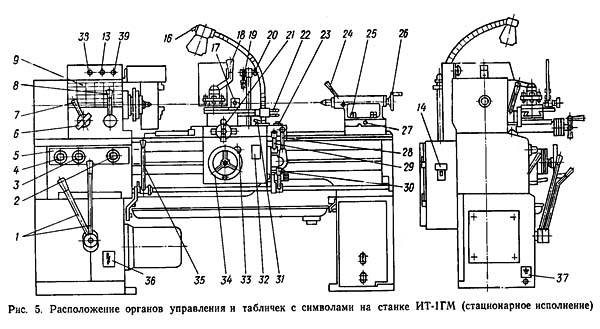

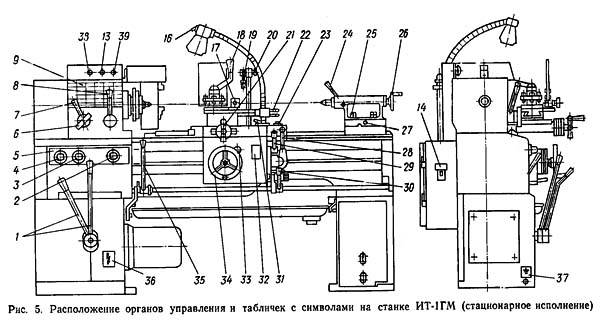

Элементы управления.

Элементы управления.

Для полноценного представления элементов управления агрегата и их расположения, разберём их ниже. Итак, вашему вниманию будут представлены 39 частей:

- Рукояти переключения вращательных частот шпинделя. Располагается на корпусе левой тумбы.

- Рукоять для установки величин подачи, отключение коробки. Находится на корпусе левой тумбы ниже шпиндельной коробки.

- Рукоять для установления типовой резьбы (питчевой, метрической, модульной, дюймовой), а также для осуществления подачи. Находится на корпусе левой тумбы, ниже шпинделя.

- Рукоять для установки шага резьбы и подач. Находится также ниже шпиндельной коробки.

- Табличка обозначения резьб. Находится там же, где и рукояти управления по резьбам.

- Рукоятка для выбора шага резьбы (увеличенный шаг, стандартный). Находится на передней бабке.

- Рукоятка для выбора направления резьбы (левая, правая). Месторасположение — левая бабка.

- Рукоять для переключения частот вращения шпиндельной головки. Находится на передней бабке.

- Табличка с обозначениями.

- Переключатель выбора напряжения. Находится на пульте управления.

- Табличка с обозначениями пульта управления.

- Переключатель установки напряжения. Находится на пульте управления.

- Тумблер отключения или включения двигателя охлаждения. Местонахождение на пульте управления.

- Тумблер автоматический. Находится на пульте управления.

- Винт для зажима кожуха, обеспечивающего ограждение кулачкового патрона. Расположен на кожухе.

- Тумблер выключения освещения. Расположен непосредственно на лампе освещения.

- Винт для зажима штанги с экраном. Находится внизу самого экрана.

- Рукоять для зажимания и поворота резцедержателя. Находится на подвижном суппорте.

- Сопло для подачи охлаждающего элемента, которое регулируется. Местоположение — суппорт.

- Винт для крепления трубки системы охлаждения. Находится также на суппорте.

- Рукоять перемещения каретки в поперечном направлении. Располагается на суппорте.

- Рукоять для перемещения верхней каретки. Имеется на суппорте.

- Винт, который зажимает суппорт.

- Рукоять для закрепления пиноли. Находится на задней бабке.

- Гайка для зажимания задней бабки на самой станине. Находится на правой (задней) бабке.

- Маховик выдвигания пиноли. Расположен он непосредственно на пиноли.

- Винт, с помощью которого осуществляется движение задней бабки в поперечном направлении.

- Рукоять для механического движения поперечных салазок и каретки. Имеется на задней бабке.

- Рукоять для включения гайки, расположенной на ходовом винте.

- Рукоять, которая включает вращение, реверс и тормоз шпинделя. Присутствует на задней бабке.

- Рукоять для закрепления арматуры, относящейся к освещению. Находится на суппорте, у основания арматуры, ведущей к лампе освещения.

- Сигнальная табличка, показывающая включен или выключен ходовой винт. Находится на суппорте.

- Кнопка, включающая реечную шестерню. Находится за маховиком на суппорте.

- Маховик, обеспечивающий продольное движение конструкции суппорта.

- Рукоять, отвечающая за реверс, тормоз, вращение шпиндельной головки. Находится на передней бабке.

- Табличка, предупреждающая о высоком напряжении. Имеется внизу левой тумбы.

- Табличка, указывающая на место заземления. Местоположение — передняя тумба, сбоку.

- Кнопка остановки (кнопка «стоп»). Присутствует на пульте управления. Как правило, используется на станках модели ИТ-1ГМ.

- Сигнальная лампа. Находится на пульте управления. Применяется обычно на модели ИТ-1ГМ.

Когда все детали оборудования нам известны, можно приступить к электронике станка.

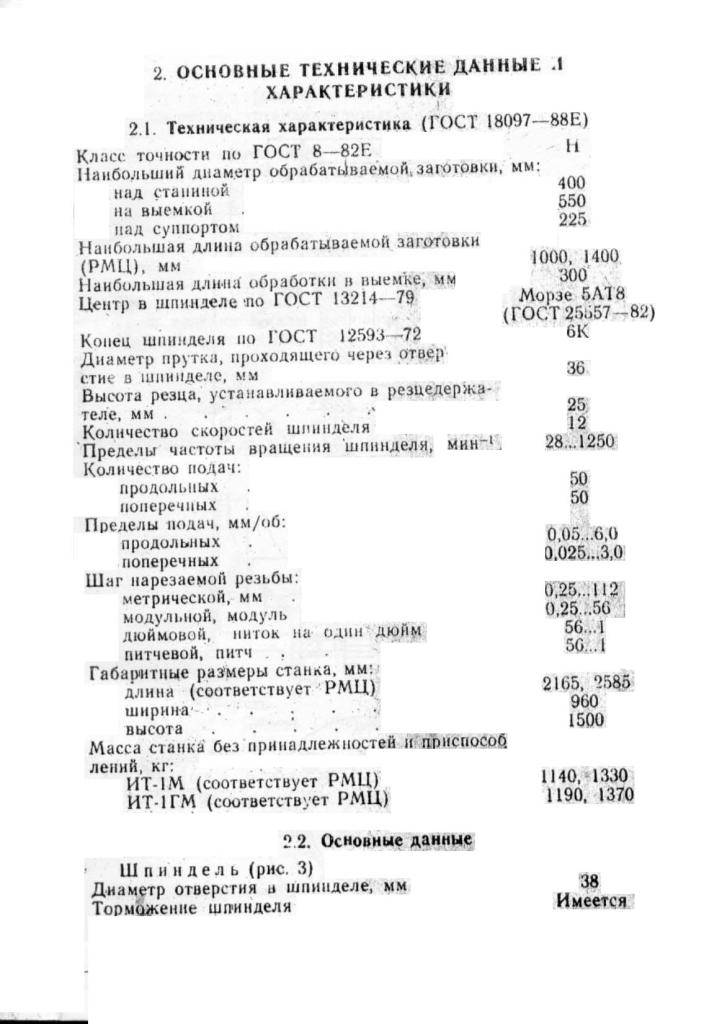

1 Токарный станок ИТ-1М – особенности, область применения

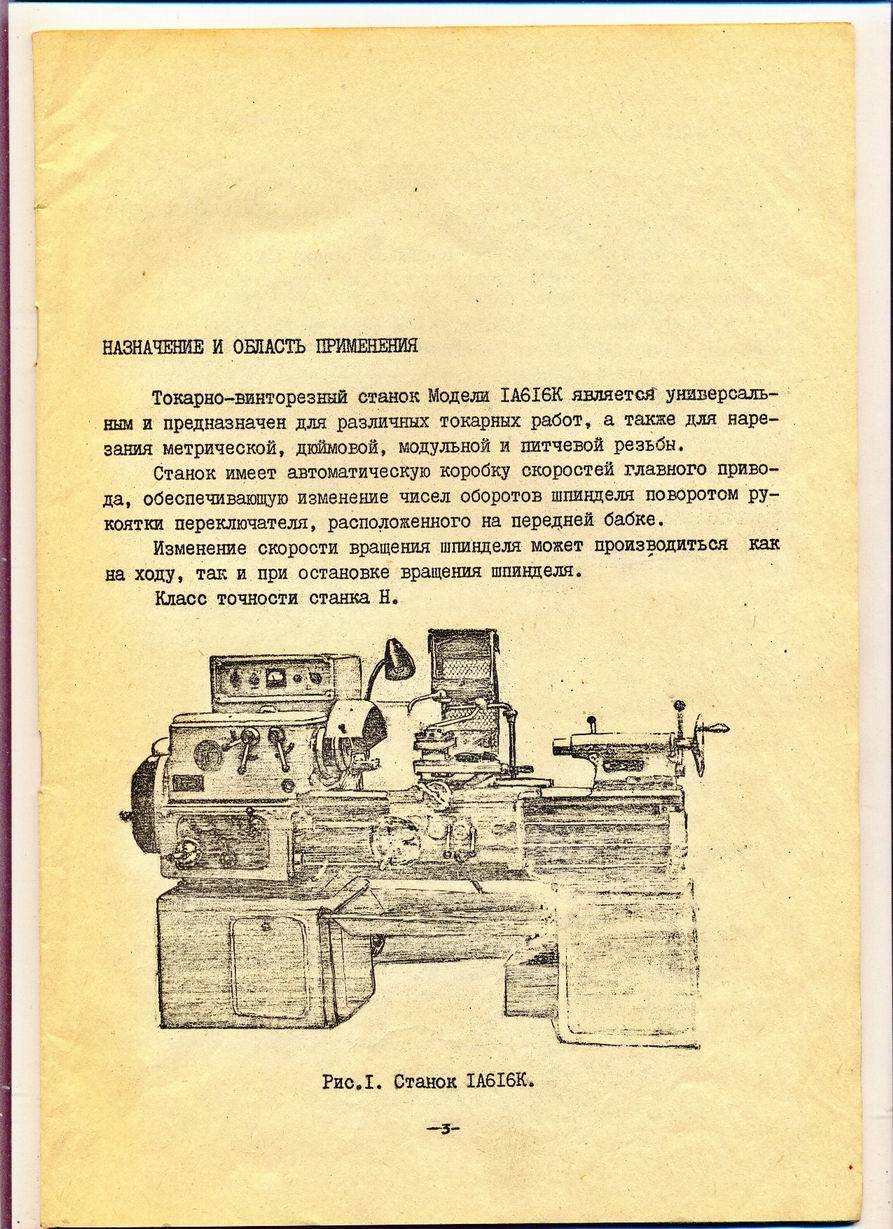

Агрегат, будучи специализированным оборудованием, предназначается для осуществления винторезных и токарных операций на планшайбе, в патроне и в центрах. Станок выполнен в облегченной форме (его масса равняется всего лишь 1140 килограммам). Именно по этой причине его чаще всего используют специалисты ремонтных подвижных мастерских.

При установке на этот токарно-винторезный станок специального рабочего инвентаря появляется возможность выполнения на нем фрезерной обработки различных пазов (в частности, шпоночных), плоскостей, внутреннего и наружного шлифования, а также расточки корпусных (не крупных по габаритам) металлических изделий. В стандартной комплектации агрегат позволяет выполнять нарезание резьбы и осуществлять следующие операции:

- расточку;

- обточку;

- сверление;

- торцовку.

В соответствии с Государственным стандартом 8–82Е станку присвоен класс точности “Н”, напряжение питания на описываемый нами агрегат поступает от генератора. Последний функционирует через трансмиссию от обычного автомобильного двигателя.

Основные особенности (технические и конструкционные) станка таковы:

- плоские и призматические направляющие прошли специальную термическую обработку, а затем и процедуру шлифования металла;

- литая станина имеет коробчатую форму, она снабжена ребрами, расположенными в поперечном направлении;

- количество частот вращения шпинделя – 12;

- шпиндельный механизм находится в передней бабке станка, в ней располагается, кроме того, привод коробки подач, зубчатых колес, которые можно менять при выполнении тех или иных работ), реверс подачи и резьбы, а также звено, дающее возможность повышать шаг инструмента;

- удобство работы на агрегате обусловлено тем, что задняя бабка передвигается по направляющим, размещенным на станине;

- задняя опора шпинделя оснащена шарикоподшипником радиальной конструкции, передняя – роликоподшипником двухрядного вида с радиальным зазором, который поддается регулировке со стороны оператора;

- на передней бабке (если быть точными – на ее корпусе) создатели станка разместили плунжерный насос, предназначенный для смазки оборудования;

- движение на коробку подач приходит от передней бабки, за счет чего и появляется возможность нарезать на обрабатываемых деталях резьбы;

- задняя бабка при необходимости обточки конических изделий с небольшим показателем конусности передвигается по отношению к оси установки в поперечном направлении по направляющему зубу;

- при проходном положении ограждение патрона закрепляется при помощи специального прижима, эта конструктивная особенность используется при обработке изделий, предполагающей выдвижение за границы наружного сечения патрона кулачков.

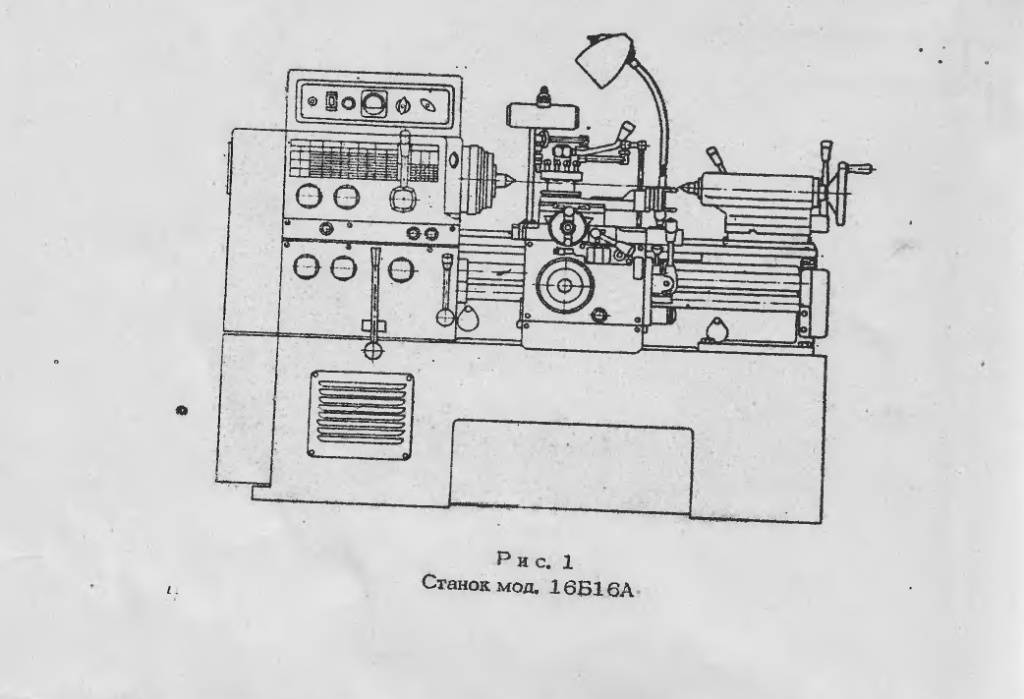

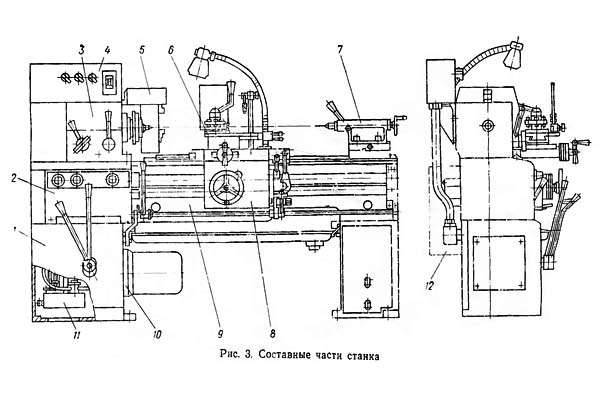

Конструктивные особенности

Токарно-винторезный станок ИТ-1М имеет обычную для этого вида оборудования компоновку: станина с направляющими, передняя и задняя бабки и суппорт с резцовыми салазками. Среди его особенностей можно отметить вставку в станину, снятие которой позволяет обрабатывать заготовки большего габарита, а также небольшую мощность главного двигателя, что делает невозможным вести точение с большими глубинами резания. В паспорте станка указано, что на нем можно монтировать приспособления для фрезеровки плоскостей и пазов, а также выполнения расточных и шлифовальных операций.

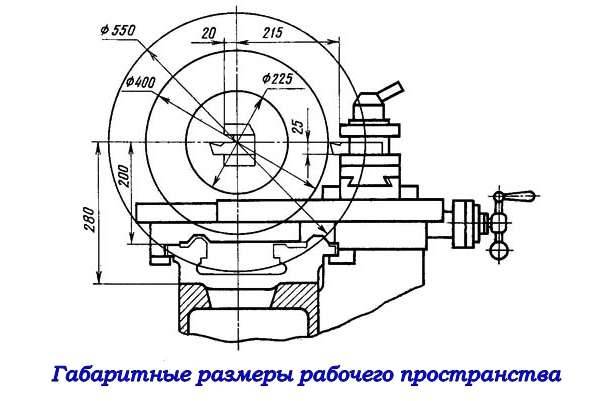

Габаритные размеры рабочего пространства

Геометрия обработки у ИТ-1М практически такая же, как у и самых распространенных токарно-винторезных станков 1К62 и 16К20. Она позволяет обтачивать детали в форме вала длинной до 1400 мм и диаметром до 225 мм и детали в форме диска максимальным диаметром 400 мм (при вынутой вставке – до 550 мм). У укороченной версии этой модели предельная длина заготовки составляет 1000 мм.

Расположение и функционирование органов управления

Большинство органов управления токарного станка ИТ-1М смонтированы на его передней бабке. На ее верхней части находится панель с тумблерами (слева направо): переключатель выбора напряжения, выключатель двигателя охлаждения и автоматический выключатель, а в нижней части — рычаг выбора скорости шпинделя. Над ним в ряд располагаются три ручки, посредством которых устанавливается величина подачи, тип и шаг резьбы, а справа от него — рычаг управления вращением шпинделя (включение, реверс и торможение). Под панелью тумблеров находятся рукоятка выбора типа резьбы и ручка перебора.

На фартуке смонтированы следующие органы управления: маховичок позиционирования суппорта, ручка позиционирования каретки и поперечных салазок и ручка ходовой гайки. Над маховичком расположена ручка поперечного перемещения каретки, а над ней рычаг поворота и фиксации резцедержателя. Органы управления задней бабки немногочисленны: штурвал передвижения пиноли и рычаг ее зажима. Помимо этого, здесь же находится гайка, фиксирующая положение задней бабки.

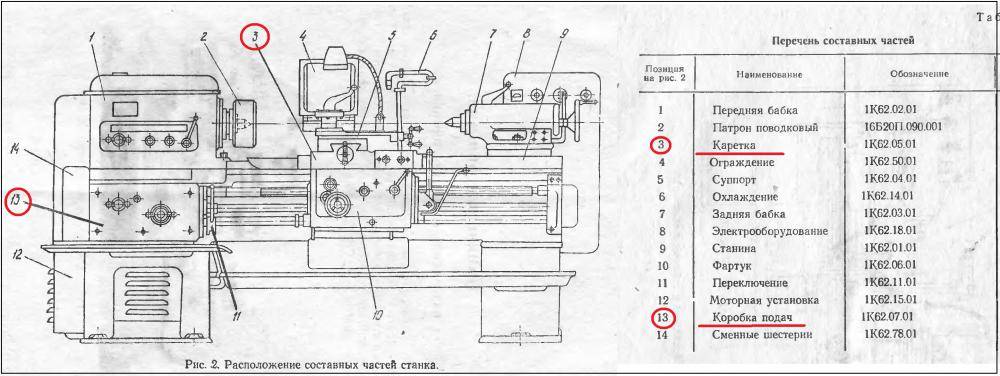

Расположение составных частей

Как у и любого токарного станка, базовый компонент ИТ-1М — это станина с двумя рядами направляющих. Слева на ней смонтирована передняя бабка со шпиндельным узлом и шестеренчатыми механизмами, а справа — задняя бабка с пинолью. По направляющим перемещается суппорт с продольными и поперечными салазками и четырехпозиционым резцедержателем.

Движение к суппорту передается от механизма фартука, смонтированного на ходовом валу и ходовом винте, который через них принимает вращение от механизма коробки подач. Задняя бабка позиционируется вручную и фиксируется зажимной гайкой. Выдвижение пиноли также осуществляется вручную посредством вращения маховичка.

Сферы применения станков

При помощи станка этой модели токарные операции могут выполняться при закреплении заготовки в планшайбе, патроне оборудования и в его центрах. Данный станок имеет облегченную конструкцию (общий вес 1140 кг), что и определило основную область его использования: небольшие ремонтные мастерские часто передвижного типа.

Что удобно, если на токарный станок ИТ-1М установить специальные приспособления, то на нем получится выполнять и отдельные фрезерные операции. В частности, на таком станке можно делать обработку различных пазов, плоскостей, осуществлять внутреннее и наружное шлифование, производить расточку негабаритных корпусных деталей. ИТ-1М в своей стандартной комплектации может использоваться для выполнения следующих технологических операций:

- расточных;

- обточных;

- сверления отверстий;

- операций торцевания.

Станку токарно-винторезной группы данной модели, в соответствии с требованиями государственного стандарта (8-82Е), присвоен класс точности «Н». На все источники электрического потребления данного станка напряжение подается от генератора, который приводит в действие традиционный автомобильный двигатель.

» data-lazy-type=»iframe» src=»data:image/gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″>

ИТ-1М имеет определенные конструктивные особенности. К таковым, в частности, можно отнести:

- направляющие, по которым движутся рабочие элементы станка, имеют призматическую конфигурацию, они предварительно были подвергнуты термической обработке и отшлифованы;

- станина данного токарного станка получена методом литья, она имеет коробчатую форму, а для большей жесткости снабжена поперечными ребрами;

- вращение шпинделя может осуществляться в одном из 12-ти возможных режимов;

- основные механизмы станка располагаются в передней бабке: шпиндельный узел, коробка подач, блок зубчатых колес, механизм реверса подачи, узел для изменения шага нарезаемой резьбы и др.;

- перемещение задней бабки токарно-винторезного станка данной модели осуществляется за счет специальных направляющих, закрепленных на ее станине;

- вращение и точное расположение шпинделя обеспечивают две опоры, одна из которых (задняя) вращается на подшипниках шарикового типа, а вторая (передняя) — на двухрядных роликовых подшипниках с регулирующимся радиальным зазором;

- плунжерный насос, за счет которого обеспечивается смазка всех узлов станка ИТ-1М, размещен на лицевой части передней бабки;

- движение элементов коробки подач осуществляется за счет привода, размещенного в передней бабке данного оборудования, что и дает возможность использовать такое оборудование для получения резьбы;

- задняя бабка станка имеет возможность перемещаться по направлению, перпендикулярному к оси обрабатываемой детали, что дает возможность осуществлять на таком оборудовании обточку конусных поверхностей;

- если при обработке отдельных деталей кулачки патрона выступают за его наружный диаметр, то используется специальное ограждение, которое закрепляется при помощи прижимных механизмов.

Малая продольная подача с резцедержателем

Геометрический метод определения массы станков

Считается наиболее универсальным, поскольку пригоден и тогда, когда станок находится в неразобранном состоянии, и когда имеется масса отдельных фрагментов, принадлежавших нескольким разным единицам металлорежущего оборудования.

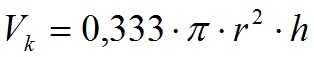

Принцип подсчёта массы заключается в следующем. Как правило любая куча металлолома имеет конусообразное возвышение, объём которого Vk легко установить по известной зависимости

где:

r – половина диаметра окружности, в которую вписываются доставленные части станков, м;

h – высота привезённой груды лома, м;

π = 3,14.

Чтобы выполнить расчёт возможно более точно, значение r целесообразно принимать как

где:

rmax – наибольшее расстояние от вершины условного конуса до крайних фрагментов металлолома, м;

rmin– – минимальное расстояние от вершины условного конуса до крайних фрагментов металлолома, м.

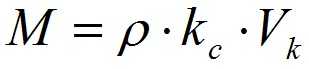

Далее используется зависимость

где:

ρ = 7850 кг/м3;

kс – коэффициент сплошности груды лома, которая зависит от того, что в ней преобладает: kс = 0,3, если в доставленной партии лома преобладают крупные фрагменты или станки в целом виде, kс = 0,4, если в доставленной партии лома преобладают крупные узлы или фрагменты; kс = 0,5, если в доставленной партии лома преобладают мелкие фрагменты или даже отдельные детали оборудования.

Погрешность расчёта не слишком будет отличаться от массы станка, определяемой традиционным способом – взвешиванием.