Структурные превращения при старении

Старение алюминиевых сплавов включает в себя сложные процессы перегруппировки атомов в твердом растворе, образование метастабильных и затем стабильных фазовых выделений, рост (коагуляцию) выделившихся фаз.

Первым этапом старения является перегруппировка атомов внутри пересыщенного твердого раствора, которая приводит к образованию субмикроскопических областей с повышенной концентрацией Mg и Si. Эти области называют зонами Гинье – Престона, или кластерами. В сплавахAl-Mg-Si они представляют собой иглы длиной ~100 А и диам. 10-20 А; плотность их расположения в матрице (2-5)∙1015 см -3. Зоны Гинье – Престона – это еще не фазовые выделения. Они имеют кристаллическую решетку матрицы, слегка искаженную за счет увеличения концентрации атомов с иным, чем у алюминия, радиусом. Между решетками зон и матрицы сохраняется когерентная связь.

Из-за диффузии легирующих элементов в зоны Гинье – Престона прилегающие к ним участки раствора обеднены кремнием и магнием. Во время естественного и искусственного старения при не очень высокой температуре происходит постепенное упорядочение структуры игольчатых зон Гинье – Престона.

Старение при более высокой температуре (выше 200ºС) приводит к образованию метастабильных β’-фаз. Их образование происходит только при искусственном старении сплавов. На этой стадии распада выделившаяся фаза сохраняет когерентную связь с решеткой матрицы. Количество же выделений уменьшается примерно на два порядка. Механизм образования β ‘-фаз пока неясен. Вероятно, часть зон перестраивается в метастабильные фазы.

Так как зоны Гинье – Престона и β ‘-фазы сохраняют когерентную связь с решеткой матрицы, степень их устойчивости зависит от степени соответствия их кристаллических решеток. Чем это соответствие больше, тем более устойчивыми в данных условиях являются зоны Гинье – Престона и β ‘-фазы. Влияние легирующих элементов на старение сплава определяется этим же фактором: если легирование способствует уменьшению указанного несоответствия решеток, то устойчивость зон и фаз увеличивается, а скорость старения уменьшается.

Заключительная стадия распада твердого раствора – образование выделений стабильной фазы Mg2Si, которая уже не имеет когерентной связи с решеткой матрицы. Стабильная фаза вначале выделяется в виде стерженьков; равновесной же её формой являются пластинки. При дальнейшем повышении температуры или увеличении длительности выдержки наблюдается рост (коагуляция) выделений. При этом сплав переходит практически в равновесное состояние. Этот процесс носит название – перестарения сплава.

Что касается внешней формы продуктов распада твердого раствора, то первоначальные игольчатые зоны сменяются стерженьками, а затем образуются равновесные выделения Mg2Si в виде пластинок.

Обычная последовательность образования выделений при старении может быть представлена следующим образом: α à ЗГП à β'(Mg2Si) à β (Mg2Si).

Изменения, происходящие в структуре сплавов при старении, обусловливают изменение их механических и физико-химических свойств. Наибольшее значение для практики имеет упрочнение сплавов, ради которого и проводят их старение.

При естественном, или зонном старении происходит с течением времени непрерывное увеличение σв и σ 0,2 и некоторое понижение δ (см рис1). При увеличении времени старения происходит разупрочнение сплава. С повышением температуры старения увеличивается диффузионная подвижность атомов, быстрее происходят этапы распада пересыщенного твёрдого раствора. Быстрее идёт упрочнение и раньше наступает перестарение.

Рассмотрим механизм упрочнения алюминиевых сплавов при старении. Как уже говорилось ранее, старение проводят в основном для повышения прочности сплава. Упрочнение возникает на стадии образования ЗГП и метастабильной β`-фазы. Их наличие, когерентность приводят к искажению кристаллической решётки и упрочнению сплава. Однако деформационное упрочнение не играет существенной роли в упрочнении авиалей. Основной вклад в упрочнение искусственно состаренных сплавов вносит, вероятно, взаимодействие дислокаций с атомами магния и кремния в β’-фазах.

Изменение механических свойств сплава типа АД33 при искусственном старении и температуре,ºC: 1-107, 2-121, 3-135, 4-149, 5-163, 6-171, 7-190, 8-204, 9-219, 10-232, 11-260. t-продолжительность старения в ч.

Cтадия 1 – растворение частиц Mg2Si в алюминии

Первая стадия термического упрочнения требует таких температурно-временных условий прессования, которые обеспечивают полное растворение всех частиц Mg2Si в твердом растворе алюминия на момент выхода профиля из матрицы.

Это может достигаться на прессе двумя путями: 1) Нагрев заготовки до температуры не менее 500 ºС и выход профиля из матрицы при температуре не менее 500 ºС. 2) Нагрев заготовки до температуры 430-455 ºС и прессование с большой скоростью, чтобы получить температуру профиля на выходе из матрицы не менее 500 ºС (рисунок 2).

Рисунок 2 – Условия прессования сплава 6063 для оптимального сочетания производительности, прочности и качества поверхности

Второй вариант дает более высокую производительность без повреждения поверхности прессуемого профиля. Чтобы в полной мере применять этот вариант нужно иметь:

- достаточное усилие на пресс-штемпеле;

- достаточно высокую скорость прессования;

- достаточно высокое отношение прессования (вытяжку);

- должным образом гомогенизированную заготовку;

- возможность нагрева заготовки до температуры 425-455 °С за менее чем 20 минут.

Длительный нагрев заготовки, особенно в интервале температур 260-425 °С, приводит к потере прочности будущего профиля из-за укрупнения частиц Mg2Si, если заготовку затем перед прессованием не нагревают по крайней мере до 500 °С.

Уголки из АД31Т1

Сплавы

Большой популярностью стали пользоваться и уголки из АД31Т1. Характеристики данного сплава позволили добиться следующих преимуществ.

Во-первых, небольшой вес уголков позволил значительно уменьшить вес каркаса при его создании. Во-вторых, пластичность и простота обработки сыграли значительную роль, так как менять форму можно ручными инструментами при необходимости, а после сварки будут оставаться небольшие и аккуратные швы. Кроме этого, наблюдается высокий уровень устойчивости к различному агрессивному воздействию окружающей среды, а также окислению. Это значительно повысило долговечность уголков, что является одним из ключевых факторов при возведении все того же каркаса.

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | d10 | Твердость по Бринеллю, МПа |

| Листовой прокат в состоянии поставки из сплава Д16, Д16А (с нормальной плакировкой), Д16Б (Б — с технологической плакировкой) и Д16У (с утолщенной плакировкой) по ГОСТ 21631-76, ОСТ 4.021.047-92 и ленты по ГОСТ 13726-97 (образцы поперечные) | |||||

| 6-10.5 | ≥275 | ≥425 | — | ≥10 | — |

| 1.9-7.5 | ≥345 | ≥455 | — | ≥8 | — |

| 1.5-1.9 | ≥335 | ≥425 | — | ≥10 | — |

| 5-10.5 | — | 145-235 | — | ≥10 | — |

| 0.5-1.5 | ≥290 | ≥440 | — | ≥13 | — |

| 1.5-6 | ≥290 | ≥440 | — | ≥11 | — |

| 6-10.5 | ≥290 | ≥440 | — | ≥10 | — |

| 1.5-3 | ≥360 | ≥475 | — | ≥10 | — |

| 3-7.5 | ≥360 | ≥475 | — | ≥8 | — |

| 0.5-4 | — | 130-225 | — | ≥10 | — |

| 0.5-1.9 | ≥230 | ≥365 | — | ≥13 | — |

| 1.9-4 | ≥270 | ≥405 | — | ≥13 | — |

| 0.5-10.5 | — | 145-225 | — | ≥10 | — |

| 0.5-1.9 | ≥270 | ≥405 | — | ≥13 | — |

| 1.9-6 | ≥275 | ≥425 | — | ≥11 | — |

| Панели по ОСТ 1 90177-75. В графе состояние поставки указано также направление вырезки образцов | |||||

| — | ≥333 | ≥461 | ≥10 | — | — |

| — | ≥313 | ≥431 | ≥8 | — | — |

| Панели прессованные с оребрением по ОСТ 1 92041-90 в состоянии поставки из сплавов Д16 и Д16ч | |||||

| ≥255 | ≥390 | ≥10 | — | — | |

| ≥295 | ≥410 | ≥10 | — | — | |

| Плиты в состоянии поставки по ТУ 1-804-473-2009 | |||||

| 11-25 | ≥275 | ≥420 | — | ≥7 | — |

| 25-40 | ≥255 | ≥390 | — | ≥5 | — |

| 40-70 | ≥245 | ≥370 | — | ≥4 | — |

| 70-80 | ≥245 | ≥345 | — | ≥3 | — |

| Плиты по ГОСТ 17232-99 в состоянии поставки (образцы перпендикулярные к плоскости плиты) | |||||

| 40-80 | — | ≥345 | ≥3 | — | — |

| Плиты по ГОСТ 17232-99 в состоянии поставки (образцы поперечные) | |||||

| 11-25 | ≥275 | ≥420 | ≥7 | — | — |

| 25-40 | ≥255 | ≥390 | ≥5 | — | — |

| 40-70 | ≥245 | ≥370 | ≥4 | — | — |

| 70-80 | ≥245 | ≥345 | ≥3 | — | — |

| Профили прессованные нормальной прочности по ГОСТ 8617-81 в состоянии поставки (образцы продольные) | |||||

| — | ≤245 | ≥12 | — | — | |

| ≤5 | ≥265 | ≥373 | ≥10 | — | — |

| 5-10 | ≥265 | ≥392 | ≥10 | — | — |

| 10 | ≥284 | ≥402 | ≥10 | — | — |

| ≤5 | ≥275 | ≥373 | ≥10 | — | — |

| 5-10 | ≥275 | ≥392 | ≥10 | — | — |

| 10 | ≥284 | ≥412 | ≥10 | — | — |

| Профили прессованные нормальной прочности с площадью сечения до 200 см2 и диаметром описанной окружности до 350 мм (образец продольный, в сечении указана толщина полки) | |||||

| ≤2 | ≥305 | ≥400 | ≥10 | — | — |

| ≥80150 | ≥335 | ≥450 | ≥10 | — | — |

| 10-20 | ≥335 | ≥430 | ≥10 | — | — |

| 2-5 | ≥315 | ≥410 | ≥10 | — | — |

| 20-40 | ≥335 | ≥450 | ≥10 | — | — |

| 40-80 | ≥355 | ≥460 | ≥10 | — | — |

| 5-10 | ≥325 | ≥420 | ≥10 | — | — |

| ≤5 | ≥380 | ≥440 | ≥4 | — | — |

| 5-80 | ≥390 | ≥450 | ≥5 | — | — |

| Профили прессованные нормальной прочности с площадью сечения до 200 см2 и диаметром описанной окружности до 350 мм. (образец поперечный, в сечении указано направление образца). Закалка + естественное старение | |||||

| ≥285 | ≥245 | ≥4 | — | — | |

| ≥285 | ≥390 | ≥6 | — | — | |

| Профили прессованные по ОСТ 1 90369-86. В графе состояние поставки указаны состояние материала (Т — закалка + естественное старение, Т1 — закалка + искусственное старение, М — отжиг) и место вырезки образцов; в графе сечение — толщина полки профиля, мм | |||||

| ≤5 | ≥365 | ≥430 | — | ≥4 | — |

| 5-40 | ≥375 | ≥440 | — | ≥5 | — |

| ≤1.6 | ≥345 | ≥400 | — | ≥6 | — |

| 1.6-2.5 | ≥345 | ≥410 | — | ≥6 | — |

| 2.5-5 | ≥365 | ≥420 | — | ≥6 | — |

| 5-40 | ≥375 | ≥440 | — | ≥5 | — |

| ≤40 | ≥375 | ≥435 | — | ≥4 | — |

| ≤5 | ≥380 | ≥440 | — | ≥4 | — |

| 5-40 | ≥390 | ≥450 | — | ≥5 | — |

| ≤5 | ≥380 | ≥440 | — | ≥4 | — |

| 5-40 | ≥390 | ≥450 | — | ≥5 | — |

| Профили прессованные повышенной прочности с площадью сечения до 200 см2 и диаметром описанной окружности до 350 мм (образец продольный, в сечении указана толщина полки) | |||||

| 10-20 | ≥365 | ≥480 | ≥8 | — | — |

| 2-5 | ≥345 | ≥470 | ≥8 | — | — |

| 20-40 | ≥365 | ≥490 | ≥8 | — | — |

| 5-10 | ≥355 | ≥470 | ≥8 | — | — |

| Профильный прокат сплошного сечения | |||||

| ≥300 | ≥470 | ≥19 | — | ≥42 | |

| Прутки круглые нормальной прочности в состоянии поставки по ОСТ 4.021.017-92. Режим Т (образцы продольные) | |||||

| 23-100 | ≥296 | ≥420 | ≥10 | — | — |

| 8-22 | ≥275 | ≥390 | ≥10 | — | — |

| Прутки прессованные нормальной прочности в состоянии поставки по ГОСТ 21488-97 (образцы продольные) | |||||

| 8-300 | ≥120 | ≥245 | ≥12 | — | — |

| 130-300 | ≥275 | ≥410 | ≥8 | — | — |

| 22-130 | ≥295 | ≥420 | ≥10 | — | — |

| 300-400 | ≥245 | ≥390 | ≥6 | — | — |

| 8-22 | ≥275 | ≥390 | ≥10 | — | — |

| Прутки прессованные повышенной прочности в состоянии поставки по ГОСТ 21488-97 (образцы продольные) | |||||

| 8-300 | ≥325 | ≥450 | ≥8 | — | — |

| Трубы бесшовные холоднодеформированные квадратные (10х10 — 90х90 мм), прямоугольные (10х14 — 60х120 мм) по ОСТ 1 92096-83, круглые по ОСТ 4.021.120-92 | |||||

| — | ≤245 | ≥10 | — | — | |

| Трубы бесшовные холоднодеформированные квадратные и прямоугольные по ОСТ 1 92096-83, круглые по ОСТ 4.021.120-92. Закалка + естественное старение (в сечении указана толщина стенки) | |||||

| ≤1 | ≥265 | ≥420 | ≥13 | — | — |

| 1-5 | ≥265 | ≥420 | ≥14 | — | — |

| ≥285 | ≥420 | ≥12 | — | — | |

| ≥285 | ≥420 | ≥10 | — | — | |

| Трубы горячепрессованные бурильные переменного сечения в состоянии поставки по ГОСТ 23786-79 (образцы, в сечении указан наружный диаметр труб) | |||||

| 54-120 | ≥255 | ≥392 | ≥12 | — | — |

| 120 | ≥274 | ≥421 | ≥10 | — | — |

| 54-120 | ≥294 | ≥392 | ≥12 | — | — |

| 120 | — | ≥421 | ≥10 | — | — |

| Трубы прессованные в состоянии поставки по ГОСТ 18482-79 (образцы, в сечении указана толщина стенки) | |||||

| 20-40 | ≥275 | ≥420 | ≥10 | — | — |

| 5-20 | ≥255 | ≥390 | ≥12 | — | — |

| Трубы прессованные крупногабаритные по ОСТ 1 92048-76 в состоянии поставки | |||||

| ≥275 | ≥412 | ≥10 | — | — | |

| Трубы сварные прямошовные в состоянии поставки по ГОСТ 23697-79 (образцы, в сечении указан диаметр труб) | |||||

| — | ≥156.8 | ≥6 | — | — | |

| 16 | ≥176.4 | ≥196 | — | — | — |

| ≤16 | ≥215.6 | ≥362.6 | ≥10 | — | — |

| 16 | ≥235.2 | ≥396 | ≥10 | — | — |

| Трубы тянутые и катаные с Dн=6-70 мм и толщиной стенки 1-5 мм по ОСТ 1 90038-88 в состоянии поставки (в сечении указан наружный диаметр). Сплавы Д16 и Д16ч | |||||

| — | ≤245 | ≥10 | — | — | |

| ≤22 | ≥265 | ≥420 | ≥13 | — | — |

| 22-50 | ≥285 | ≥420 | ≥12 | — | — |

| 50 | ≥285 | ≥420 | ≥10 | — | — |

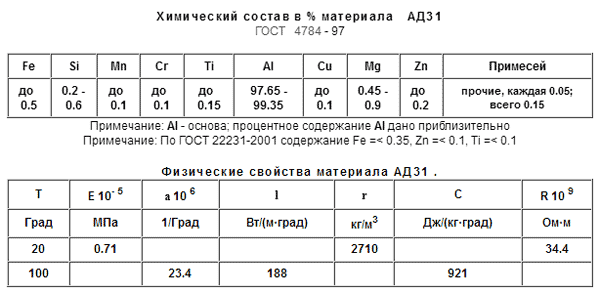

Сплав алюминия АД31

Характеристика сплава алюминия АД31 (другое обозначение 1310):

Химический состав в % материала АД31

ГОСТ 4784 — 97

| Fe | Si | Mn | Cr | Ti | Al | Cu | Mg | Zn | Примесей |

| до 0.5 | 0.2 — 0.6 | до 0.1 | до 0.1 | до 0.15 | 97.65 — 99.35 | до 0.1 | 0.45 — 0.9 | до 0.2 | прочие, каждая 0.05; всего 0.15 |

Сплав АД31 упрочняются по следующему режиму: температура нагрева под закалку 520—530 °С, температура искусственного старения 1С0— 170 °С, время выдержки 10—12 ч. Для высоконагруженных деталей, работающих в условиях переменных нагрузок, старение проводят при 150— 160°С. Для достижения максимальной прочности старение полуфабрикатов следует проводить не позднее чем через 1 ч после закалки, иначе наблюдается снижение oв и о0,2 на 30—50 МПа.

Коррозионная стойкость сплава высокая; он не склонен к коррозионному растрескиванию под напряжением независимо от состояния материала.

Сплав удовлетворительно соединяются точечной, шовной и аргонодуговой сваркой. Обрабатываемость резанием в отожженном состоянии неудовлетворительная, в закаленном и состаренном — удовлетворительная.

Сплав АД31 применяется для деталей невысокой прочности, от которых требуется хорошая коррозионная стойкость и декоративный вид, работающих в интервале температур —70-50 °С. Сплав применяется для отделки кабин самолетов и вертолетов с различными цветовыми покрытиями. Используется в строительстве для дверных рам, оконных переплетов, эскалаторов, а также в автомобильной, легкой и мебельной промышленности.

Производство профилей из сплава АД31 и подобных: полые профили получают двумя способами: трубным методом из полого слитка и прессованием в комбинированную матрицу из заготовки сплошного сечения. Последний метод получил наиболее широкое распространение, так как он позволяет получать полые профили сложной конфТ1 — закаленное и искусственно состаренное в течение нескольких часов при повышенной температуре; Т5 — не полностью закаленное и искусственно состаренное. игурации с наименьшей разнотолщинностью по длине.

Номенклатура пустотелых профилей чрезвычайно широка: минимальное отверстие 2,2—2,5 мм при толщине стенки 1,5— 5 мм; максимальные габариты определяются диаметром описанной окружности, не превышающей 160мм.

| Твердость АД31 после закалки и старения , | HB 10-1= 80 МПа |

Физические свойства материала АД31 .

| T | E 10— 5 | 106 | | | C | R 109 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 0.71 | 2710 | 34.4 | |||

| 100 | 23.4 | 188 | 921 |

Зарубежные аналоги материала АД31

Внимание! Указаны как точные, так и ближайшие аналоги. AA6060. AA6060

AA6060

| США | Германия | Япония | Франция | Италия | Inter |

| — | DIN,WNr | JIS | AFNOR | UNI | ISO |

| AA6063 |

3.2316

| 3.3206 |

| AlMgSi0.5 |

| AlMgSi0.8 |

6063

A-GS

P-AlSi0.4Mg

6063

| AlMg0.7Si |

| AlMgSi |

Состояние поставки профили АД31 имеющегося на складе Т1 или Т5

Т1 — закаленное и искусственно состаренное в течение нескольких часов при повышенной температуре;

Т5 — не полностью закаленное и искусственно состаренное.

Вернуться к разделу » Сплавы. Справочная информация»

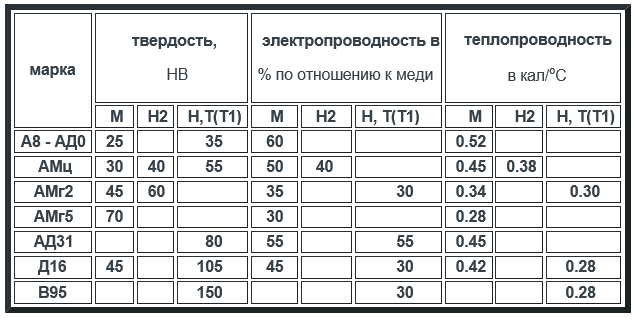

Теплопроводность алюминиевых сплавов

Представлена сводная таблица теплопроводности алюминиевых сплавов. В ней приведены значения теплопроводности распространенных алюминиевых сплавов (сплавы алюминия с кремнием, медью, магнием и цинком, литейные сплавы, дюралюминий) при различной температуре в диапазоне от 4 до 700К.

По данным таблицы видно, что теплопроводность алюминиевых сплавов в основном увеличивается с ростом температуры. Наибольшей теплопроводностью при комнатной температуре обладает такой сплав, как АД1 — его теплопроводность при этой температуре равна 210 Вт/(м·град). Более низкая теплопроводность свойственна в основном литейным алюминиевым сплавам, например АК4, АЛ1, АЛ8 и другим.

Температура в таблице в градусах Кельвина !

| Алюминиевый сплав | Температура, K | Теплопроводность алюминиевого сплава, Вт/(м·град) |

|---|---|---|

| АВ | 298…373…473…573 | 176…180…184…189 |

| АД1 нагартованный | 4…10…20…40…80…150…300 | 50…130…260…400…250…220…210 |

| АД31 закаленный, состаренный | 4…10…20…40…80…200…300…600 | 35…87…170…270…230…200…190…190 |

| АД33 | 300…373…473…573 | 140…151…163…172 |

| АД35 | 298…373…473…573 | 170…174…178…182 |

| АК4 | 300…500…600…700 | 145…160…170…170 |

| АК6 закаленный, состаренный | 20…77…223…293…373…473…573…673 | 35…90…192…176…180…184…184…189 |

| АК8 закаленный, состаренный | 20…40…80…150…300…573…673 | 50…72…100…125…160…180…180 |

| АЛ1 | 300…400…600 | 130…140…150 |

| АЛ2 | 20…77…293 | 10…18…160 |

| АЛ4 | 300…473…673 | 150…160…155 |

| АЛ5 | 300…473…573 | 160…170…180 |

| АЛ8 | 300…473…673 | 92…100…110 |

| АМг1 | 298…373…473…573…673 | 184…188…192…188…188 |

| АМг2 | 4…10…20…40…80…150…300…373…473…573…673 | 4,6…12…25…49…77…100…155…159…163…164…167 |

| АМг3 | 20…77…90…203…293 | 41…86…89…123…132 |

| АМг5 отожженный | 10…20…40…80…150…300…473…673 | 10…20…40…66…92…130…130…150 |

| АМг6 | 20…77…173…293 | 13…43…75…92 |

| АМц нагартованный | 4…10…20…40…80…150…300…473…573…673 | 11…28…58…110…140…150…180…180…184…188 |

| В93 | 300…473…673 | 160…170…160 |

| В95 | 300…473…673 | 155…160…160 |

| ВАД1 | 20…80…300 | 30…61…160 |

| ВАЛ1 | 300…473…673 | 130…150…160 |

| ВАЛ5 | 300…573…673 | 150…160…160 |

| ВД17 | 300…673 | 130…170 |

| Д1 | 298…373…473…573…673 | 117…130…150…172…176 |

| Д16 закаленный, состаренный | 10…20…40…80…150…300…373…473…573 | 9…19…37…61…90…120…130…146…163 |

| Д20 закаленный, состаренный | 20…40…80…150…300…373…473…573…673 | 27…38…61…85…140…142…147…155…160 |

| Д21 | 298…373…473…573 | 130…138…151…168 |

“Дисперсное упрочнение” или “упрочнение старением”?

Термическому упрочнению могут подвергаться не все алюминиевые сплавы, а только так называемые “термически упрочняемые алюминиевые сплавы”. Алюминиевые сплавы, которые принадлежат к этому классу, содержат определенные добавки некоторых растворяемых элементов. Такими элементами или их комбинациями являются медь, магний, кремний, марганец и цинк, которые применяются, например, в качестве легирующих элементов в деформируемых сплавах серий 2ххх, 6ххх и 7ххх. Некоторые другие элементы также могут добавляться в специальные сплавы для достижения ими специальных свойств.

В результате соответствующей термической обработки растворенные в алюминии атомы этих легирующих элементов постепенно образуют своего рода кластеры в виде очень малых частиц, которые выделяются внутри зерен алюминиевой “матрицы”. Этот процесс называется так и называют – “выделение” (precipitation). Это выделение частиц является металлургическим процессом (фазовым превращением), который происходит по следующим причинам:

- Исходный алюминиевый сплав находится в термодинамическом состоянии, далеком от равновесия. В результате резкого охлаждения сплав переводится в “переохлажденное состояние” – все растворенные легирующие элементы “замораживаются” в твердом растворе алюминия;

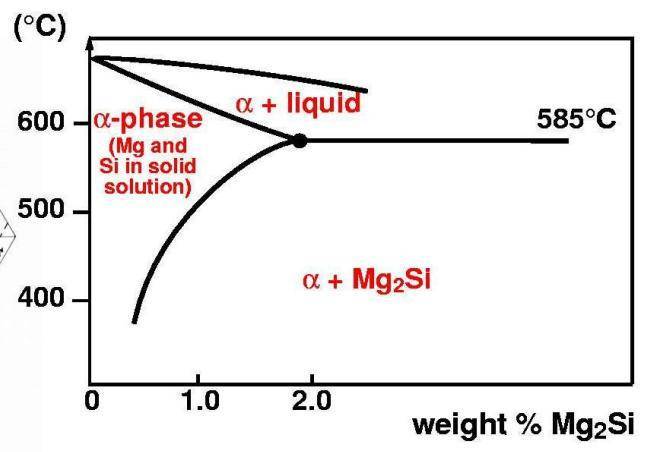

- Длительность нахождения сплава при данной температуре достаточна для диффузионного образования металлургической структуры (микроструктуры) с достижением более равновесного состояния согласно соответствующей фазовой диаграммой, например, такой, которая приведена на рисунке 1;

- Вывод сплава из равновесия происходит в результате быстрого охлаждения. При последующей его выдержке при заданной температуре происходит процесс выделения частиц, которые являются препятствием для пластической деформации скольжением в данном сплаве;

- В течение некоторого времени в процессе выделения этих частиц происходит увеличение их размеров и количества. В результате этого повышается твердость этого сплава и его прочность Происходит “старение” алюминиевого сплава.

Рисунок 1 – Фазовая диаграмма алюминиевых сплавов серии 6ххх

Этот процесс термического упрочнения алюминиевых сплавов формально относится к “дисперсному упрочнению” (precipitation hardening). Однако обычно для алюминиевых сплавов этот процесс называют “упрочнение старением” (age hardening) или просто “старение” (ageing или aging).

Термин “старение” (ageing) отражает тот факт, что это процесс упрочнения происходит не мгновенно, как это бывает при закалке стали, в достаточно медленно и в течение некоторого времени, часов, дней, недель, месяцев. Заметим, что у слова “ageing” кроме значения “старение” есть другие значения – вызревание, выдержка (для вина) и, даже, взросление, которые более положительно и оптимистично отражают суть этого процесса.

Скорость и степень упрочнения возрастает, если сплав подвергается старению при повышенной температуре, например, 200 градусов Цельсия. Этот процесс называется “искусственным старением” в отличие от процесса старения при комнатной (цеховой) температуры, который называют “естественным старением”.

Техническое описание алюминиевой профильной трубы АД31:

| Вид: | Алюминиевые профильные трубы представляют собой полуфабрикаты прямоугольного полого поперечного сечения постоянных размеров и одинаковой толщины стенки, в виде прямых отрезков, изготовляемые прокаткой, прессованием, волочением. К профильным трубам условно по форме сечения относятся алюминиевые трубы квадратного и прямоугольного сечения и фасонные , выпускаемые по нормативам на круглые трубы. |

| Форма сечения: |

|

Более сложные формы сечения, в т.ч. полые внутри, относятся к другим видам полуфабрикатов, в частности к профилям.

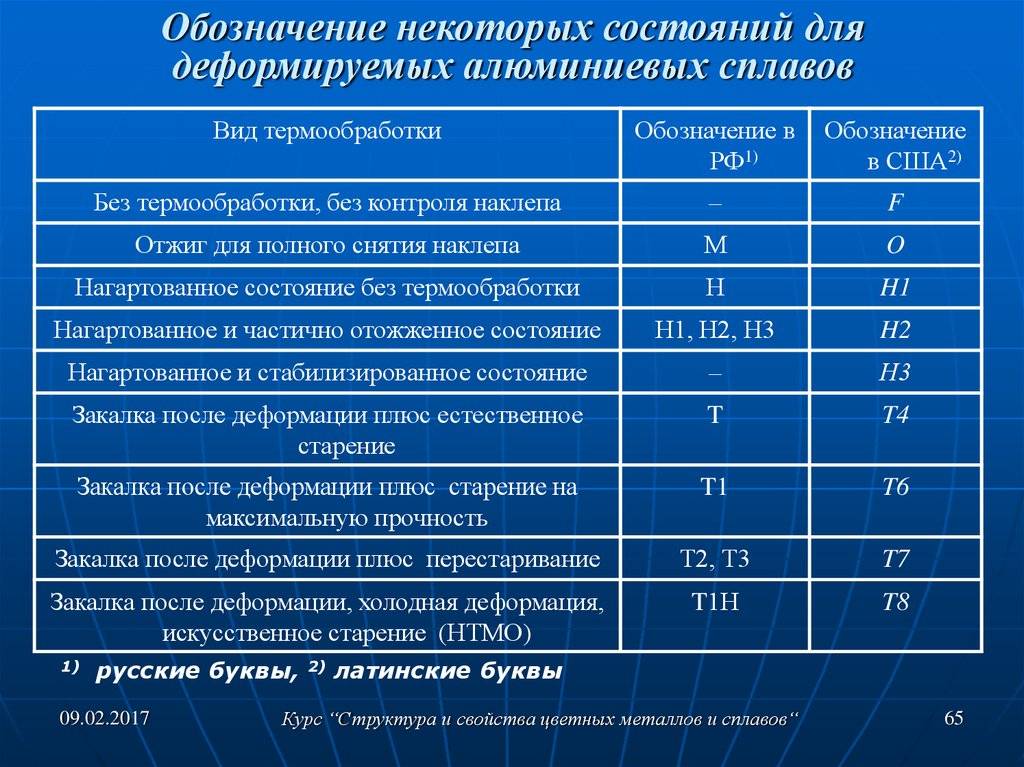

В зависимости от вида термической обработки:

- Прессованные, без термической обработки.

- М – отожженные (мягкие)

- Н – нагартованные

- Т – закаленные и естественно состаренные

- Т1 – закаленные и искусственно состаренные

- Т5 – неполностью закаленные

- ТН – нагартованные после закалки и естественно состаренные

- Т1Н – нагартованные после закалки и искусственно состаренные

Возможна поставка материалов других состояний по требованию Заказчика.

Поставляются в виде прямых отрезов. Отрезы в партии могут быть мерной (одинаковой) или немерной длины.

Характеристики материала

Авиалий относится к соединениям, которые состоят из соединения трех металлов (Al-Mg-Si). А это значит, что в него входят алюминий, магний и кремний. Такой металл очень пластичен, хорошо прокатывается. Такие характеристики АД31Т позволяют делать из него декоративные детали, которые не отличаются высокой прочностью.

Такие свойства придает оксидная пленка, которая образуется на поверхности материала. Она защищает алюминий от растворения в сере, за исключением галогенов.

Сплав хорошо подвергается цветному анодированию и порошковому окрашиванию. Материал можно прессовать и получить полые полуфабрикаты для фасадных конструкций и труб.

Свойства сплава АД31Т

У этого вида металла существуют различные модификации. Вот некоторые из модификаций: АД31Т1 и АД31Т5. Свариваемость у АД31Т1 вполне удовлетворительная, как и у других модификаций. Основной характеристиками АД31Т1 и АД31Т5 являются высокая прочность и антикоррозийность. Срок службы таких металлов увеличивается до семидесяти лет.

Повсеместное распространение он получил, благодаря своим качествам:

- Не токсичный.

- Стойкий к коррозии.

- Прочный.

- Электропроводимый (второе место после меди).

- Прекрасный звукоизоляционный материал.

- Красивый внешний вид.

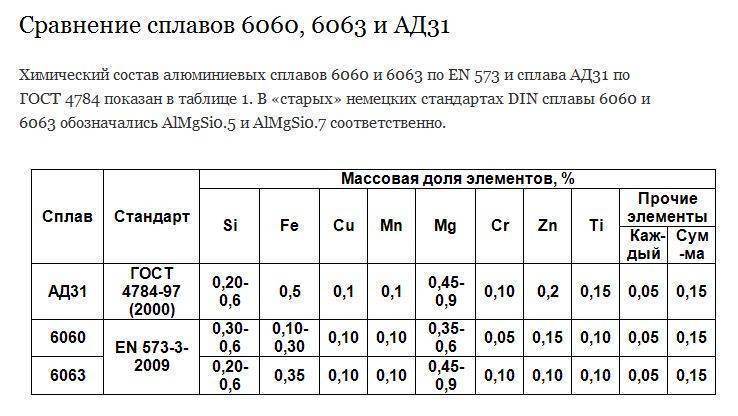

У этого сплава имеется импортный аналог. Его отличительной чертой от нашего является завышенная цена, а по качеству и составу наш сплав ничем не отличался до внесения поправок. Однако в 2000 году были внесены поправки в ГОСТ 4784-97. Из-за них химическому составу авиалия пришлось немного измениться.

Область применения

Широкая область применения Д16Т связана с его основными эксплуатационными качествами. Стоит учитывать, что сложности, возникающие в процессе производства, существенно повышают стоимость этого сплава. Несмотря на распространение алюминия, дюралюминий применяется лишь в случае, когда это требуется. Сплав Д16Т выпускается в следующих видах:

- Листы.

- Уголки.

- Прутки.

- Плиты.

Стоит учитывать, что сплав крайне редко поставляется на производственную площадку в чистом виде. Для повышения основных эксплуатационных качеств зачастую проводится химикотермическая обработка. Заготовки применяются для получения следующих изделий:

- Элементы обшивки.

- Каркасы.

- Тяги.

- Лонжероны.

Форма выпуска:

- В чистом виде. Как ранее было отмечено, в этой форме заготовки встречаются редко.

- В закаленном или естественно состаренном состоянии.

- После искусственного состаривания.

- Плакированные.

- Отоженные.

Очень большое распространение получили заклепки, изготавливаемые из рассматриваемого материала. Это связано с тем, что заклепки из Д16Т характеризуются высоким показателем сопротивления на срез.

Термическая обработка позволяет существенно увеличить основные эксплуатационные качества. По установленным стандартам подобного рода улучшение позволяет повысить устойчивость металла к воздействию высокой температуры. К примеру, крепежные элементы могут выдерживать температуру от 120 до 230 градусов Цельсия. Применяется сплав и в машиностроительной сфере при создании кузова.

Алюминиевый сплав ад31 (ад31т1) – цены, сортамент

Всё о марке алюминия ад31: расшифровка, свойства, цены, аналоги, контакты поставщика. Доставка стали ад31 всегда вовремя.

Выбор сплава играет главную роль при производстве качественного алюминиевого профиля. В мире большая часть алюминиевых профилей изготавливаются из сплавов марки 6060 и 6063 (системы Al-Mg-Si). Отечественный аналог сплава 6063 сплав Ад31 по ГОСТ 4784-97. Наша компания активно работает со сплавом Ад31, основным преимуществом которого перед импортными аналогами является цена.

Состав и характеристики

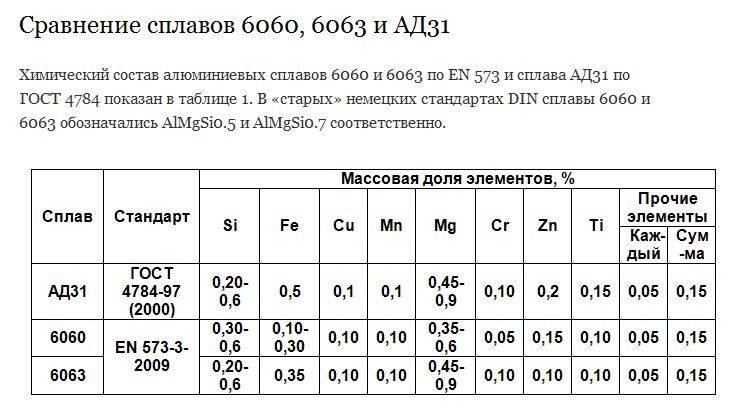

Примечательно, что состав сплава Ад31 полностью совпадал с импортным аналогом до введения поправок в ГОСТ 4784-97 в 2000 году. Поправки значительно изменили химический состав сплава в сторону увеличения примесей, а именно: максимальное содержание железа увеличилось с 0,35 на 0,5%, меди – с 0,10 на 0,1%, цинка – с 0,10 на 0,2%, марганца – с 0,10 на 0,1% и титана – 0,10 на 0,15%. Содержание кремния 0,2-0,6%, магния 0,45-0,9%, хрома 0,1% остались неизменными. Основными веществами в составе сплава Ад31, является кремний, который отвечает за пластичность сплава, усиливает его литейные особенности, магний, способствующий увеличению прочности материала и алюминий, придающий эстетичный вид деталям изготовленным из данного сплава.

Основными характеристиками сплавов системы Al-Mg-Si является высокая пластичность, превосходная коррозиоустойчивость, возможность применения сварки. Сварной шов при этом остается прочным и устойчивым к коррозии. Модификации сплава Ад31, в зависимости от термической обработки, Ад31Т1 и Ад31Т5 обладают максимальной прочностью. Срок службы конструкций изготовленных из алюминиевых сплавов 70 лет.

Преимущества и недостатки сплава

Преимущества сплава Ад31 стоит рассматривать на конструкциях из этого материала. Итак, к преимуществам конструкций, изготовленных из алюминиевых сплавов, относится:

- высокая прочность при удельно низком весе;

- хорошие звукоизоляционные свойства;

- большой срок службы;

- устойчивость к коррозии, пластичность;

- красивый внешний вид;

- простота обслуживания, не требует особого ухода;

- возможность изготовления сложных конструкций.

Недостатком алюминиевого сплава Ад31 является высокий уровень деформации, особенно при низких температурах, что требует тщательной подготовки таких конструкций к перевозке.

Алюминиевый сплав Ад31 широко применяется в авиастроении, машиностроении, атомной энергетике, строительстве, электронике. Относительно высокие показатели прочности и высокая устойчивость к коррозии дают возможность использовать сплав Ад31 Т1 для изготовления сложных строительных, морских конструкций, механизмов и технологического оборудования. Не обошли стороной конструкции из алюминия и такие сферы как промышленность и экономика.

Ввиду огромного количества полезных свойств, из сплава Ад31 изготавливают широкий спектр металлопроката: профили, трубы, прутки. В зависимости от способа обработки материала, в продаже имеется металлопрокат после закалки или естественного старения, после закалки и искусственного старения и в обычном состоянии, без обработки.

Производство и состав листов АД1Н

Алюминиевый лист поступает к потребителю чаще всего в нагартованном состоянии, то есть прошедшим упрочнение методом холодной пластической деформации путем прокатки. В промышленности нагартовка или контролируемый наклеп производится в автоматизированных устройствах — дробеструйных установках. Для выполнения упрочения на заготовку воздействуют потоком шариков из чугуна, стали или керамики диаметром от 0,4 до 2 мм, которые перемещаются в камере со скоростью до 70 м/ сек.

Режим работы установки программируется и контролируется с помощью электронных устройств: регулируется скорость подачи и количество дроби. Оборудование для выполнения нагартовки может быть общего или специального назначения. Специальные установки предназначены для обработки болтов, пружин, труб.

В результате холодной пластической деформации под действием нагрузки во внутренней структуре сплава возникает напряжение, меняется кристаллическая решетка, упорядочивается пространственное расположение кристаллов. Оси кристаллов, располагающие максимальной прочностью, ориентируются параллельно направлению деформирования, причем металл останется в таком состоянии и после прекращения обработки. Для повторной деформации заготовки придется прилагать еще большее усилие.

После такой обработки увеличивается прочность, но снижается ударная вязкость и пластичность. Особенно актуальна нагартовка при необходимости повышения устойчивости к растрескиванию поверхности и предотвращения проявления процессов ксталости металла. При необходимости нагартовка снимается термической обработкой изделий из сплава АД1Н.

Алюминий ад31 свойства – Справочник металлиста

- 1 Сплав АД31Т: характеристики, состав, применение

- 2 Алюминиевый сплав АД31

- 3 Сплав АД31 и его аналоги 6060 и 6063

- 4 Характеристика сплавов алюминия 6060, 6063, АД31

- 4.1 Магний и кремний в алюминиевых сплавах 6ххх

- 4.2 Кремний в сплавах 6ххх

- 5 Алюминиевый сплав АД31Т деформируемый

- 6 Коррозионностойкие сплавы Al—Mg—Si: АВ, АД31, АД33, АД35

- 6.1 Технологические особенности

- 6.2 Материал велосипедных рам

В настоящее время люди используют множество разных сплавов из самых разных материалов.

Все они обладают своими параметрами и используются в разных отраслях. Стоит рассмотреть характеристики АД31Т1, так как данный материал стал довольно популярным в определенных сферах.

Применение сплава

Несмотря на имеющиеся недостатки, данный материал используется достаточно широко.

Он традиционно применяется в производстве алюминиевых профилей. Примерно 57% всех выпускаемых изделий изготавливаются именно из этого сплава . Они способны отлично конкурировать с оцинкованной сталью, так как высокая стойкость к коррозии наблюдается у обоих материалов, но алюминиевый сплав не требует периодического нанесения защитного слоя, в отличие от стали.

Благодаря ряду преимуществ, материал хорошо подходит для изготовления труб.

Характеристики АД31Т1, такие как высокая коррозионная стойкость и нетоксичность, привели к тому, что сплав стал очень востребован при изготовлении емкостей.

Обычно они потом используются для транспортировки азотной кислоты, органических веществ или даже продуктов питания. Из АД31Т1 производят еще и фольгу, применяемую для консервных банок, тетрапаков.

В последнее время все активнее данный материал применяется при изготовлении кабелей связи, а также воздушных кабелей. Это стало возможным благодаря тому, что он обладает большим запасом прочности, чем медь, которая использовалась до этого.

Применение сплава АД31Т1 привело к тому, что появилась возможность увеличить размер пролета, а также снизить количество повреждений во время монтажа линий, которые возникали достаточно часто. Что касается электропроводимости, то материал занял второе место сразу после меди, но при этом его стоимость примерно в 1,5 раза ниже.

К тому же алюминий гораздо легче, что играет важную роль при сборке компактных изделий, которые должны содержать большое количество элементов, проводящих ток.

Алюминиевый сплав АД31

Алюминиевые сплавы представляют собой двойные, тройные и более сложные системы с различной растворимостью компонентов в твердом состоянии.

Для упрощения маркировки в обозначении некоторых сплавов, кроме алюминия, с помощью букв отражается еще один элемент (основной компонент), а цифрами — его процентное содержание (АД0, АД31, АМц м другие).

В маркировке алюминиевых сплавов после цифр могут быть еще буквы, которые обозначают состояние поставки проката или листа, то есть вид механической или термической обработки металла(Т1, Т2, Т3 и т.д). Ознакомиться с основными видами термообработки сплавов вы сможете в таб. 1.

Вот перечень наиболее часто используемых алюминиевых сплавов.

Сплав АД31(аналог сплава 6060, 6063)

Является представителем системы Al — Mg — Si . Он характеризуется высокими пластическими свойствами в температурно-скоростных условиях обработки давлением и повышенной коррозионной стойкостью. Коррозионная стойкость сплава практически не снижается при сварке. Сплав АД31 интенсивно упрочняется при термической обработке.

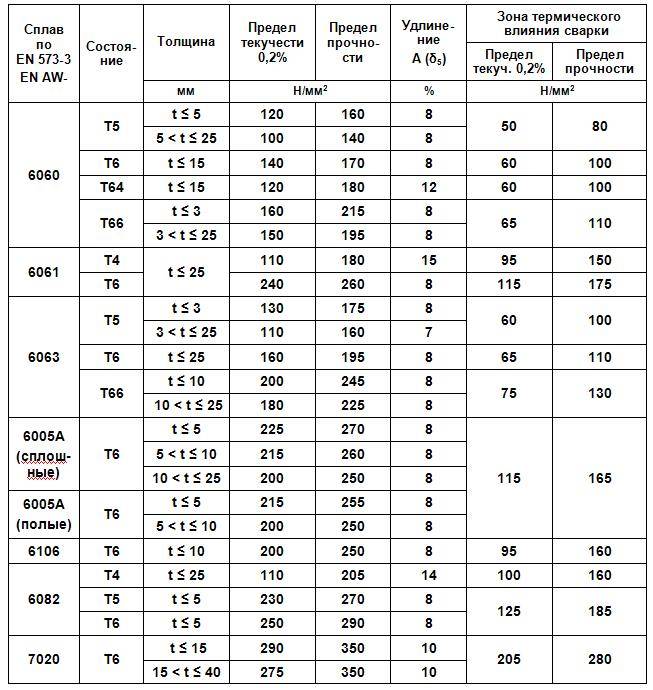

Если в отожженном состоянии прессованные профили из сплава АД31 имеют предел прочности 10-12 кгс/мм 2 , то после закалки и естественного старения предел прочности до 18-20 кг/мм 2 . Относительное удлинение при этом снижается не очень сильно (с 23-25 до 15-20%).

Более значительное упрочнение сплава может быть получено искусственным старением при температуре 160-190 ° C, при этом предел прочности повышается до 27,5-30,0 кг/мм 2 . Однако при искусственном старении более интенсивно снижаются пластические характеристики.