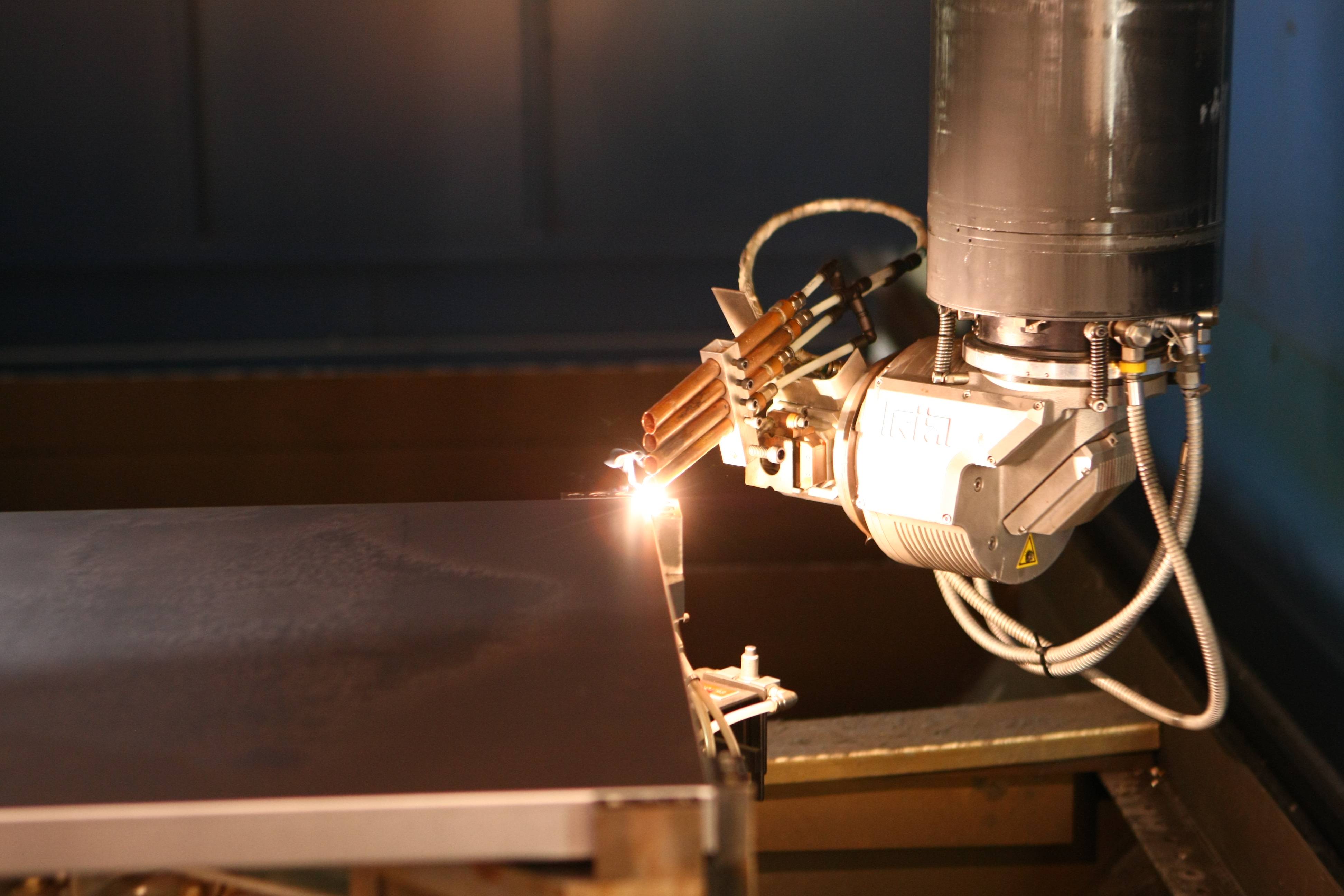

Технология лазерной сварки

Сварка сталей

Качество сварки и надёжность сварных соединений, выполняемых лазером, сильно зависят от качества сборки деталей под сварку. Требуемая точность сборки обеспечивается мех. обработкой сварных кромок на металлорежущих станках.

Поверхность свариваемых кромок необходимо очистить от загрязнений и от влаги, чтобы исключить образование дефектов в сварном шве, и в зоне термического влияния. В частности, пористости и оксидных соединений, а также образования холодных трещин при сварке из-за переизбытка водорода. При этом необходимо зачищать не только сварные кромки, но и близлежащие к ним участки на 10-15мм выше и ниже сварных кромок.

Зазор между сварными кромками и перекос должны быть сведены к минимуму. Рекомендуемая величина зазора — не более 5-7% от свариваемой толщины. Прихватки при сборке не рекомендуются, но, в случае крайней необходимости они должны выполняться лазером. Предпочтительное соединение для сварки стыковое. Нахлёсточные и замковые соединения не рекомендуются из-за повышенной чувствительности к концентраторам напряжений.

Сварку следует вести в среде аргона с углекислым газом, в соотношении 3:1, или в среде гелия с аргоном в соотношении 2:1. В некоторых случаях, при сварке низкоуглеродистых сталей допустима сварка без газовой защиты. Наиболее характерные режимы лазерной сварки сталей представлены в таблице:

Указанные в таблице режимы рекомендуются для сварки стыковых соединений, но их можно применять и для сварки угловых швов, тавровых и других видов соединений.

Сварка алюминиевых и магниевых сплавов

Сварка алюминия, магния и их сплавов усложняется тем, что это активные металлы, и они хорошо взаимодействуют с окружающей средой и испаряющимися легирующими элементами сплавов. Кроме этого, трудности представляет оксидная плёнка, которой покрыты поверхности сварных кромок. Но, эти трудности могут быть устранены использованием концентрированной подачи энергии в виде лазерного или электронного луча.

Подготовка сварных кромок происходит также тщательно, как и для дуговой сварки и она включает в себя мех. обработку с травлением, промывкой в горячей воде и зачисткой шабером непосредственно перед самим процессом сварки, чтобы на сварных участках не успели образоваться оксидные плёнки.

Сварку проводят в среде защитных газов. В качестве защитных газов применяют гелий, либо аргон. Оптимальные режимы лазерной сварки алюминиевых сплавов представлены в таблице ниже:

Сварные швы при сварке магния и его сплавов, образованные лазерным лучом, хорошо формируются и не провисают при сварке на весу. Это позволяет процесс сварки вести без применения специальных подкладок, в отличии от дуговой сварки, что значительно упрощает технологию изготовления изделий. Наиболее актуально это в случае изготовления крупногабаритных конструкций. Оптимальные режимы сварки некоторых материалов на основе магния представлены в таблице ниже:

Механические свойства сварных соединений алюминия и магния, выполненных лазерным лучом, не уступают механическим свойствам основного металла, при соблюдении технологии сварки.

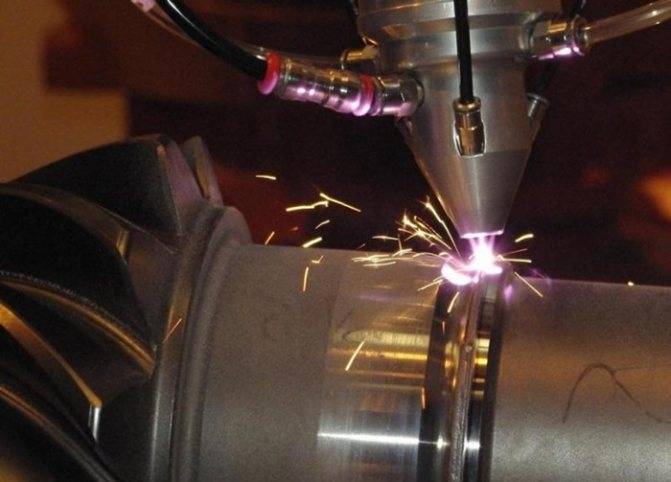

Сварка титана и титановых сплавов

При сварке титана и титановых сплавов основными трудностями являются высокая активность металла при высоких температурах, склонность к росту зерна при нагреве свыше 300°C и склонность к образованию холодных трещин при сварке в случае повышения содержания водорода в металле шва и зоны термического влияния.

Подготовка кромок ведётся механической обработкой, или дробеструйной, или пескоструйной с последующим химическим травлением, осветлением и промывкой. Большое влияние на качество шва оказывает газовая защита зоны сварки и остывающей поверхности сварного шва и околошовной зоны. Для защиты в зоне воздействия лазерного луча используют гелий высокой чистоты, а для защиты остывающих участков возможно применение аргона повышенной чистоты.

Режимы сварки некоторых материалов на основе титана приведены в таблице:

Техника безопасности

Работа на лазерных сварочных станках регламентируется требованиями ГОСТ 12.1.040-83 ССБТ. «Лазерная безопасность. Общие положения» и СанПиН 5804-91. «Санитарные нормы и правила устройства и эксплуатации лазеров». В частности:

- к работе допускаются исключительно лица, имеющие соответствующее образование и допуски;

- вблизи от рабочего места не должно быть легковоспламеняющихся веществ, а на самом столе сторонних предметов и загрязнений;

- требуется наличие углекислотного огнетушителя и воды в системе охлаждения;

- обязательным является использование защитных очков и работоспособность вентиляционной системы.

При работе с таким оборудованием запрещено смотреть на луч, открывать заднюю крышку станка и боковые панели, самостоятельно выполнять ремонтные работы. Нельзя допускать попадания лазера на руки и другие участки тела. Во время грозы или длительного неиспользования станок рекомендуется отключить от питания. Нельзя пренебрегать данными рекомендациями, ведь речь идет о здоровье работника и его жизни.

Компания АО «ЛЛС» предлагает высокотехнологичное оборудование для лазерного способа сварки деталей и элементов из алюминия и его сплавов. Наши специалисты помогут подобрать подходящие станки под предстоящие работы, организуют доставку по России и за ее пределы. Чтобы связаться с менеджерами воспользуйтесь онлайн-формой обратной связи или позвоните нам.

Достоинства и недостатки

Точность – главная прерогатива лазерной сварки. Эти аппараты никогда не делают ошибок, при их содействии проецируете луч в нужную вам область и допустимость погрешности сводится к минимуму.

Даже при работе с крошечными элементами. В то же время соединение остается отличного качества.

Следующая функция недоступна некоторым сваркам. Луч можно навести с дальней дистанции, что весьма комфортно в малодоступных участках. Приведем пример: есть прибор, который может устранять неисправности в трубопроводах, располагаемых под водой.

Это допустимо при задействовании отражающих поверхностей. Прямой луч можно отразить в нужном вам направлении. Это дает возможность сварки в самых непредсказуемых местах.

Вершина профессионализма — сваривание нескольких деталей в одно и то же время, применяя для этой цели одну установку.

При выполнении этой цели применяют призму, рассеивающую луч и распределяющую его в нескольких направлениях. Становится возможным сокращение затрат при сварке и происходит увеличение продуктивности.

Область применения

Наибольшая эффективность сварки наблюдается у изделий с толщиной до 10 мм. Метод не получил широкого распространения по экономическим причинам, поскольку стоимость установки и дополнительного оборудования находится на высоком уровне.

Такая обработка используется в тех случаях, когда другие виды сварки применить невозможно и требуется точное сохранение конструкции детали после всех манипуляций. Концентрированное воздействие энергетическим лучом гарантирует минимальное изменение свойств и геометрии изделия. Это отличное решение для соединения сложно свариваемых металлов , при этом присадки, вакуумные камеры и другие дополнительные элементы не нужны.

Критерии выбора аппарата для лазерной сварки

Покупая лазерное сварочное оборудование, учитывайте не только его технические характеристики. Обязательно нужно проверить следующее:

- Есть ли гарантия на лазерный источник, поскольку его цена составляет 80 % от стоимости всего оборудования. Нередки случаи, когда поставляются не новые, а б/у источники. Такая проверка возможна только при помощи специального ПО, и у нашей компании оно имеется.

- Наличие полного комплекта документации.

- Имеются ли квалифицированные сервисные инженеры. Потому что 90% качественной работы станка является правильное проведение пуско-наладочных работ.

- Имеются ли на складе поставщика запасные части в достаточном количестве.

Мы работаем исключительно с надежным производителем, имеющим сертификаты, и реализуем только новое оборудование. Приглашаем к сотрудничеству!

Какое оборудование используется для обработки металла лазером

Оборудование для лазерной металлообработки различается по источникам излучения и выходной мощности, которая определяет металлический материал. Твердотельные (на гранате с неодимом Nd:YAG) квазинепрерывные и импульсно-периодические лазерные источники с выходной мощностью от 100 до 300 Вт предназначены для обработки черных металлов и нержавеющей стали. Газовые непрерывные СО2 лазерные источники с выходной мощностью до 2500 Вт используются для обработки черных металлов легированных сталей и некоторых других видов сплавов.

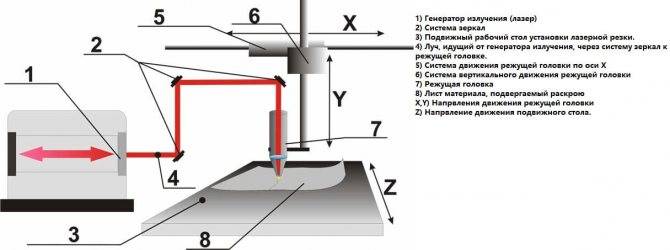

В комплект оборудования для обработки металла лазером входит:

- лазер, оснащенный системой охлаждения и системой питания;

- координатный стол для крепления заготовки;

- компьютерная система управления координатным столом;

- устройство подачи технологического газа;

- вентиляционная система.

Для обработки металла используется лазер с очень большой мощностью излучения. Чтобы предупредить его перегрев, лазерная установка оснащена двухконтурной водяной системой охлаждения или холодильным компрессором на фреоне. Выбор источников питания лазера зависит от практикоориентированных технологических задач. Трансформаторные схемы питания способны выдерживать большие нагрузки, обеспечивают непрерывную работу и считаются более надежными. При минимальных мощностях используются импульсные блоки питания.

Координатный стол – это высокоточное автоматизированное оборудование, оснащенное портальной схемой. Заготовка, неподвижно закрепленная на координатном столе, режется лазерным лучом, который перемещается по координате. Но могут быть и другие схемы. Например, при резке Nd:YAG лазерный луч перемещается по одной координате, а стол с закрепленной заготовкой двигается по другой координате.

Промышленная компьютерная система для управления координатным столом оснащена различными аппаратными устройствами: приводом, датчиками и т. д. Все поставленные задачи выполняются с помощью программного обеспечения, в состав которого входят:

- Программа ввода исходных данных (электронных чертежей) в графических редакторах AutoCad, CorellDraw, Adobe Illustrator и др. Используются следующие форматы данных: *.plt, *.ai, *.dxf, *.cf2.

- Программа управления поворотом, масштабированием, размножением исходного файла (электронного чертежа) по рабочему полю стола.

- Программа настройки параметров лазерной обработки и режима врезки, автоматического учета ширины реза, определения внутренних и внешних контуров, корректировки режима резки непосредственно в технологическом процессе.

- Программа настройки параметров координатного привода и рабочей среды оператора, генерации (рисования) простейших геометрических форм.

- Программа подключения внешних устройств, управления лазерным излучателем, обеспечения связи с внешней локальной сетью.

При выполнении лазерной резки используется различный технологический газ – кислород для щадящей резки черных металлов, инертный газ азот для нержавеющей стали. При прожигании материала лазерным лучом образуются газообразные и аэрозольные продукты распада. Их удаление осуществляется с помощью специальной вентиляции, которая является обязательным элементом любой промышленной установки для обработки металла лазером.

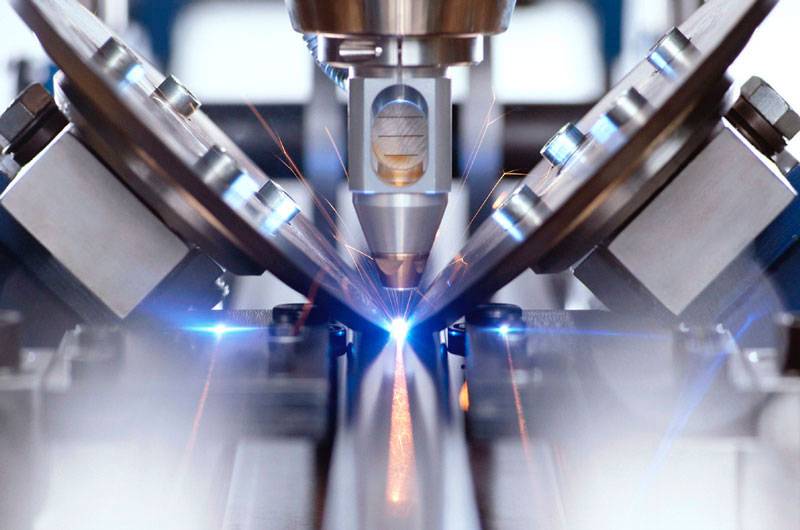

Для того чтобы лазерный луч попадал точно в цель, оборудование оснащено системой зеркал «летающая оптика». Альтернативой является комплекс деформируемых зеркал, в котором сочетаются стационарные и «портальные» схемы. Луч, прежде чем попасть в сфокусированную точку, отражается в зеркалах и дважды меняет траекторию движения. И хотя в такой системе отсутствует сложная механика, к ее главным недостаткам можно отнести трудности в управлении зеркальными поверхностями.

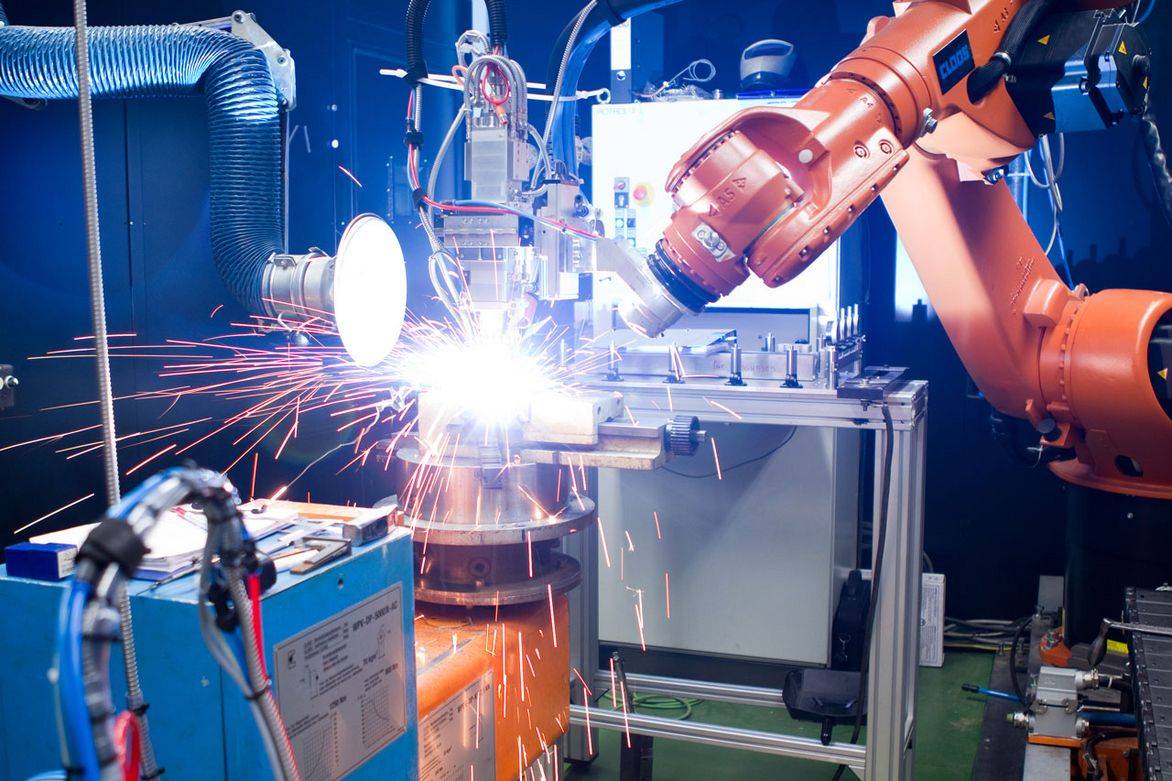

Современная лазерная установка – это сложный механизм, отличающийся простотой управления. Лазерное оборудование обеспечивает высокую скорость и точность металлообработки.

Компьютерное оснащение позволяет полностью исключить фактор человеческой ошибки, способствует экономичному расходу материалов, гарантирует высокое качество каждого готового изделия.

Полная автоматизация всех операций обеспечивает постоянство сфокусированных лучей. Вся энергия с помощью линз совмещается в один мощный лазерный луч, который при соприкосновении с материалом нагревает поверхность в зоне линии разреза. В то же время остальная область заготовки остается холодной. В результате обработки детали не деформируются, на их поверхности отсутствуют какие-либо дефекты.

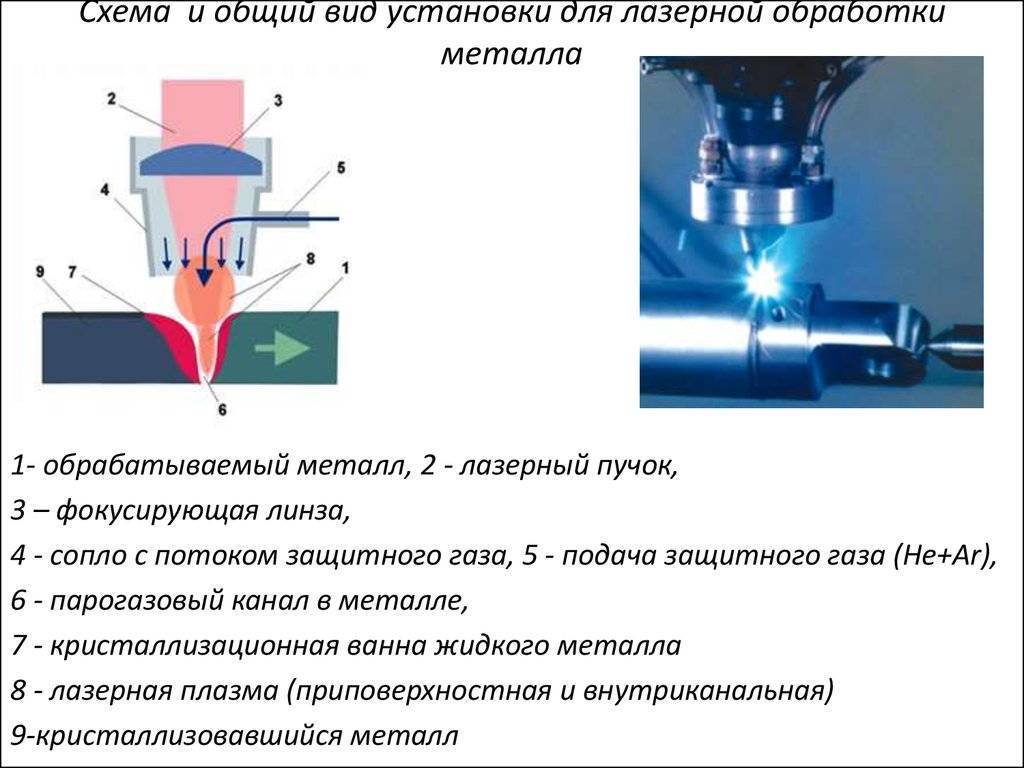

Использование газового лазера

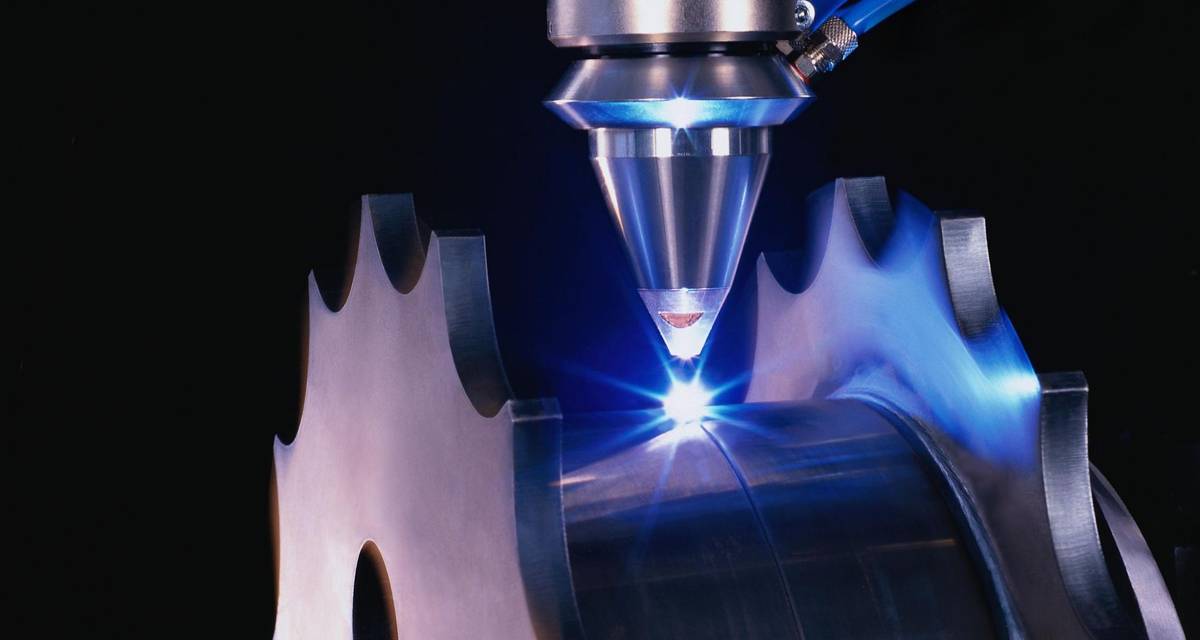

Газовые лазеры сильнее твердотельных, следовательно, область их использования больше. Здесь аргон заменяют электроды. На рисунке ниже изображена подробная схема. Большие размеры и вес являются большим минусом таких лазеров.

Самыми внушительными лазерами являются газодинамические. Нужно подогреть газ до ультравысокого давления, для того, чтобы он функционировал. Аппарат варит металл при скорости 200 м в час и производит 100 кВт.

Их применяют исключительно на огромных предприятиях.

С такой установкой можно выполнять сварку: алюминия; нержавейки; стекла. Область использования этого оборудования весьма внушительна. Однако необходимо учитывать важную деталь.

Во время сварки лазером сварочную область необходимо оградить от кислорода, так как шов может образоваться некачественным. Так как металл мгновенно испаряется, то пучок света рассеивается очень быстро.

Профессионалы задействуют в процессе соединение аргона и гелия в равной пропорции, одновременно реализовывая 2 опции: защитную и подавляющую.

Типы лазеров

При сваривании металлов применяют лазеры двух типов:

- твердотельные;

- газовые.

Тот или иной тип лазера подбирается в зависимости от цели использования оборудования.

Твердотельный

В данном случае активным телом выступает рубиновый стержень со стеклом и примесью неодима или же алюмо-иттриевого граната, который легирован неодимом или иттербием. Стержень располагается в осветительной камере. Чтобы возбудить атомы активного тела, применяют лампу накачки, которая создает мощные световые вспышки.

На торцах активного тела находятся два зеркала:

- частично прозрачное;

- отражающее.

Лазерный луч будет выходить сквозь частично прозрачное зеркало, заранее оно многократно отражается в рубиновом стержне и усиливается. Твердотельные лазеры не слишком мощны, их мощность составляет от 1 до 6 кВт.

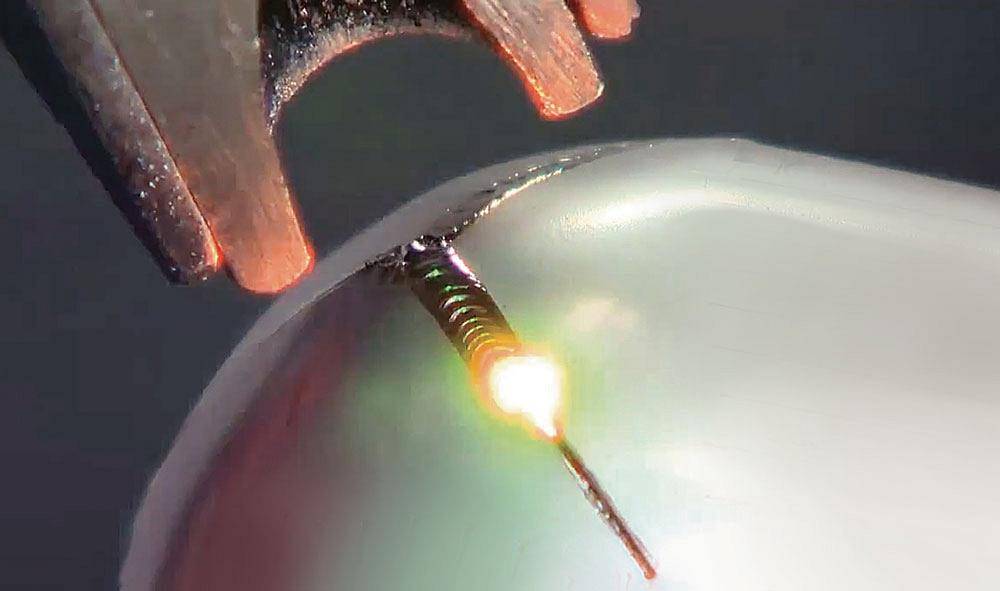

С помощью данных лазеров свариваются только мелкие и не толстые детали, чаще всего — это объекты микроэлектроники, например, тонкие проволочные выводы с диаметром 0,01−0,1 мм на основе нихрома, золота или тантала. Допускается и точечная сварка изделий на основе фольги с диаметром точки порядка 0,5−0,9 мм. Таким же способом выполняется герметичный катодный шов на кинескопах современных телевизоров.

Катод — это трубка с длиной в 2 мм, диаметром 1,8 мм и толщиной стенки 0,04 мм. К такой трубке приваривают дно толщиной в 0,12 мм на основе хромоникелевого сплава. Такие мелкие изделия варят благодаря высокой степени фокусировки луча, а также точной дозировке энергии посредством регулирования длительности импульса в определенных рамках.

Газовый

Газовые лазеры — более мощные, активным телом в них выступает газовая смесь. Газ прокачивается из баллонов с помощью насоса посредством газоразрядной трубы. Энергетическое возбуждение газа происходит за счет электрического разряда между электродами. По торцам газоразрядной трубы находятся зеркала. Электроды подключают к источнику питания, а сам лазер охлаждается с помощью водяной системы.

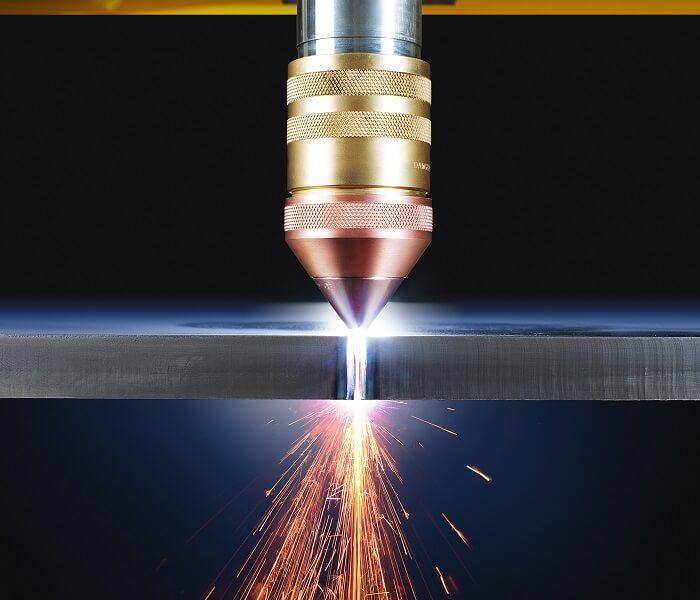

Основной минус оборудования с продольной прокачкой газа — это его габариты. А вот лазеры с поперечной прокачкой газа более компактные. Общая мощность может составлять от 20 кВт и больше, благодаря чему можно соединять металлы с толщиной до 20 мм на большой скорости — порядка 60 м/ч.

Самые мощные конструкции — газодинамические. В них для работы применяют газы, которые нагреваются до температуры от 1000 до 3000 К. Газ в них быстро истекает через сопло Лавля, в итоге происходит адиабатическое расширение, а затем газ охлаждается в зоне резонатора. При охлаждении возбужденные молекулы переходят на более низкий энергетический уровень, при этом испускается когерентное излучение. Накачка может происходить с применением другого лазера или прочих мощных энергетических источников. Мощные конструкции позволяют сваривать на скорости около 200 м/ч стали толщиной в 35 мм.

Советуем изучить — Принцип работы и назначение ВЧ-каналов связи высоковольтных линий электропередач

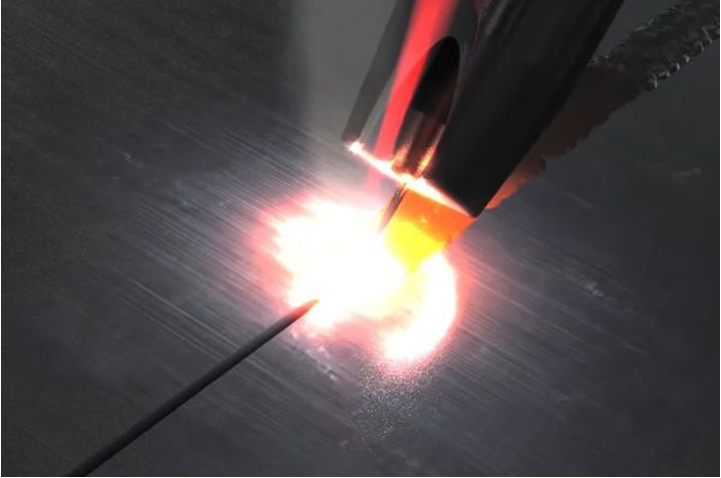

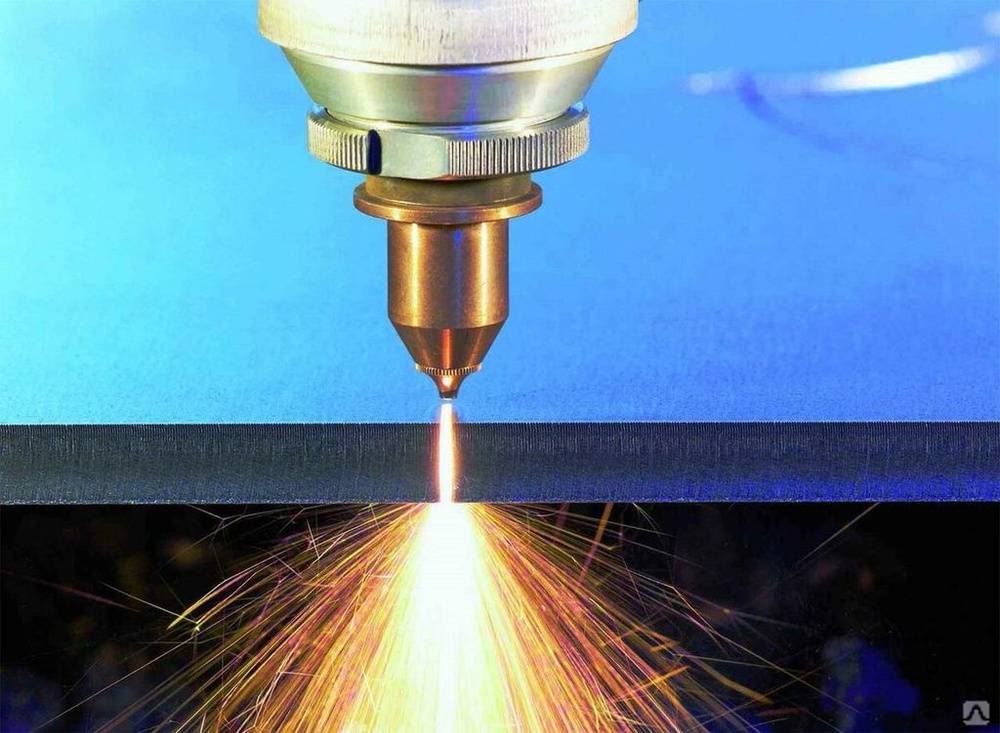

Сварка с помощью лазера осуществляется в атмосферных условиях, вакуум создавать не нужно, нужно при этом защищать от воздуха расплавленный металл. Обычно используются газы, например, аргон. Процесс характеризуется тем, что из-за высокой тепловой мощности луча на поверхности свариваемого изделия металл интенсивно испаряется. Пары ионизируются, вследствие чего луч рассеивается и экранизируется.

Поэтому в условиях применения высокомощного оборудования в зону сварки, кроме защитного газа, также подают и плазмоподавляющий газ. Им обычно выступает гелий, который намного легче аргона и не будет рассеивать луч. Чтобы упростить процесс нужно, использовать специальные газовые смеси, обладающие плазмоподавляющей и защитной функцией. В таком случае горелка должна подавать газ так, чтобы он мог сдувать ионизированный пар.

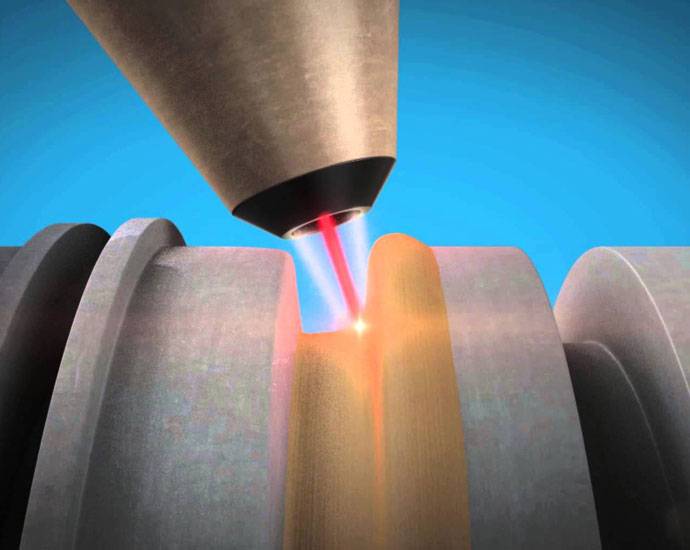

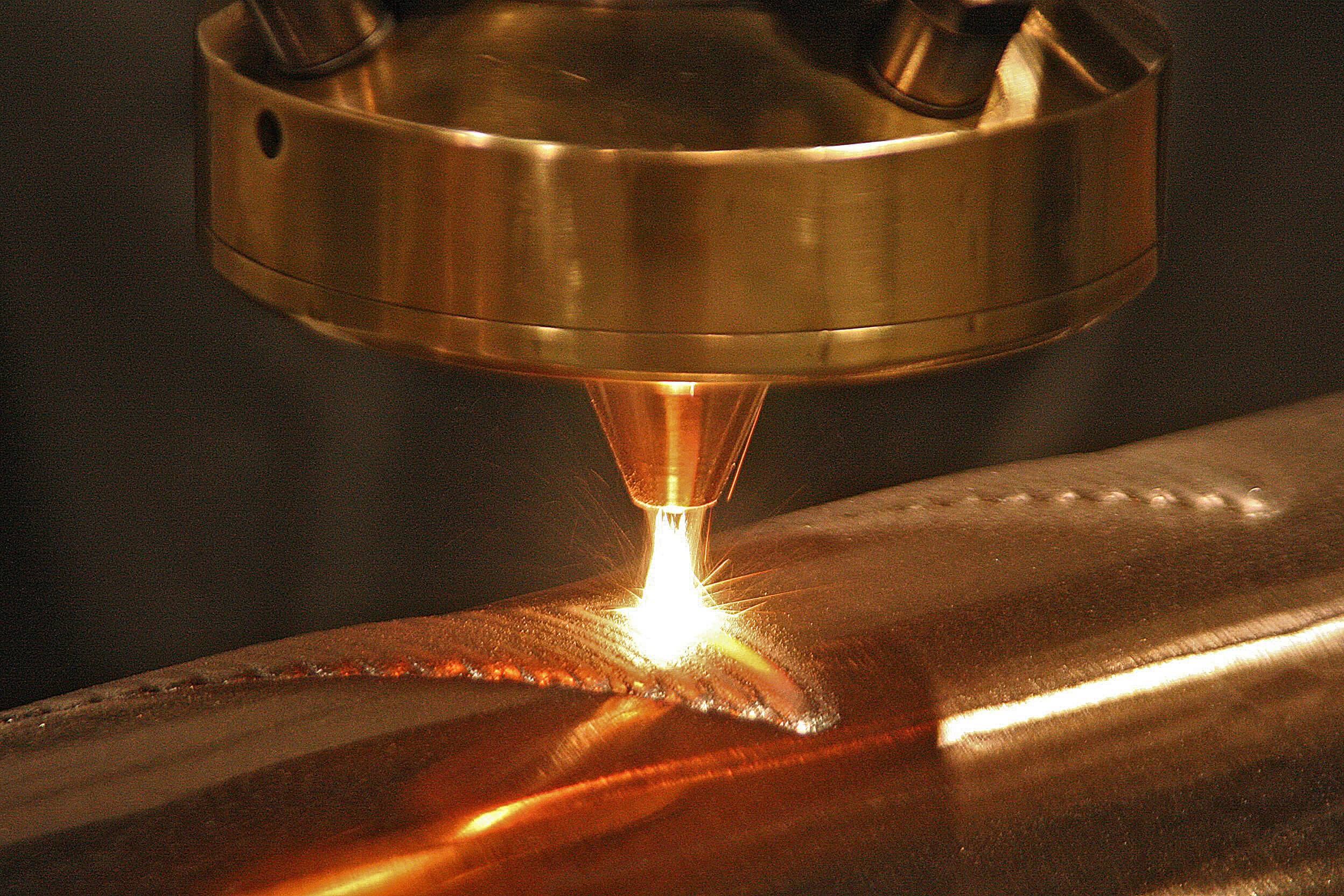

Во время работы луч медленно углубляется в деталь и оттесняет жидкий металл сварочной ванны на заднюю стенку кратера. Это обеспечивает «кинжальное» проплавление при условии большой глубины и малой ширине шва.

Большая концентрация энергии в луче позволяет достичь высокой скорости работы, а также обеспечивает хороший термический цикл и высокую прочность металла шва.

https://youtube.com/watch?v=u1GKNo9wa1w

Общая информация

Лазерный сварочный аппарат назван так, поскольку для соединения металлов используется лазер. Он выступает в роли источника энергии, нагревая и плавя металлическую заготовку. С помощью лазера можно соединять даже разнородные металлы. Сварка лазером часто используется в радиоэлектронике, поскольку позволяет выполнять даже самые мелкие работы.

Существует три разновидности сварки лазером:

- Микросварка лазером (глубина проплавления металла не превышает 100 мкм);

- Минисварка лазером (глубина проплавления находится в пределах 0.1-1 мм);

- Маркосварка лазером (глубина проплавления металла от 1 мм и более).

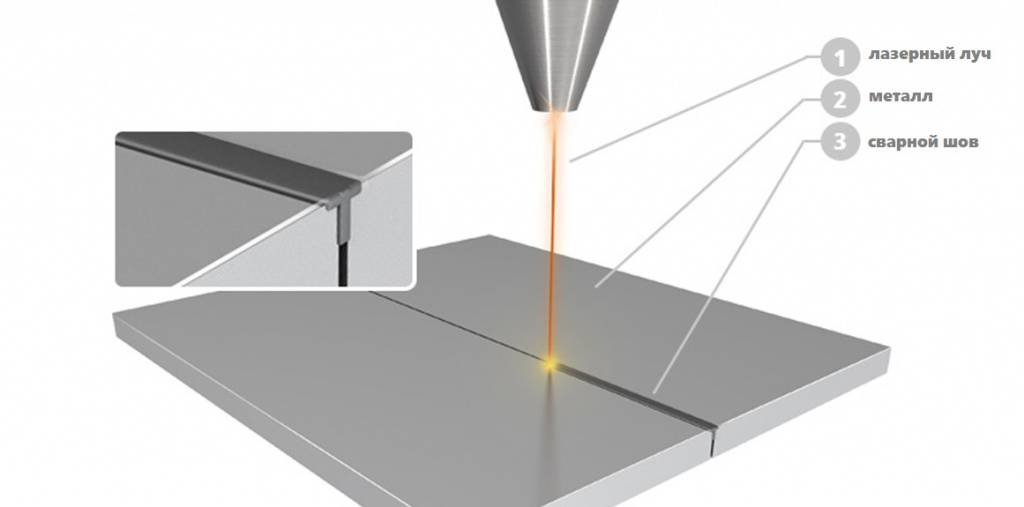

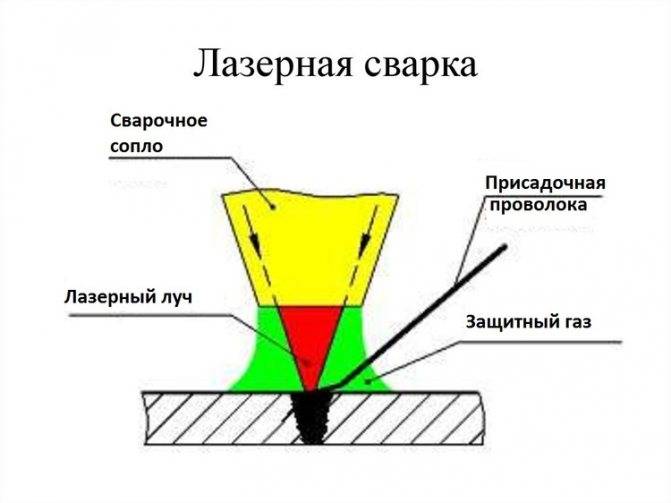

Приведем более детальное описание технологии, чтобы вы лучше понимали суть лазерных аппаратов. Аппарат генерирует лазерный луч, который направляется в специальную систему фокусировки, где излучение сужается в пучок меньшего диаметра.

После сужения лазерный луч направляется на металлическую заготовку. Там излучение частично проникает внутрь металла, но и частично отражается от него. В месте, где излучение поглотилось, металл начинает нагреваться и плавиться. Если производится работа с очень тонким металлом, то луч наоборот необходимо немного расфокусировать.

Как видите, технология проста и понятна. Но для ее осуществления необходимы технологичные дорогие аппараты. Сварка лазером может быть частичной или сквозной, пространственное положение шва не играет никакой роли. Это значит, что вы можете сформировать соединение в любом пространственном положении и не испытаете при этом трудностей.

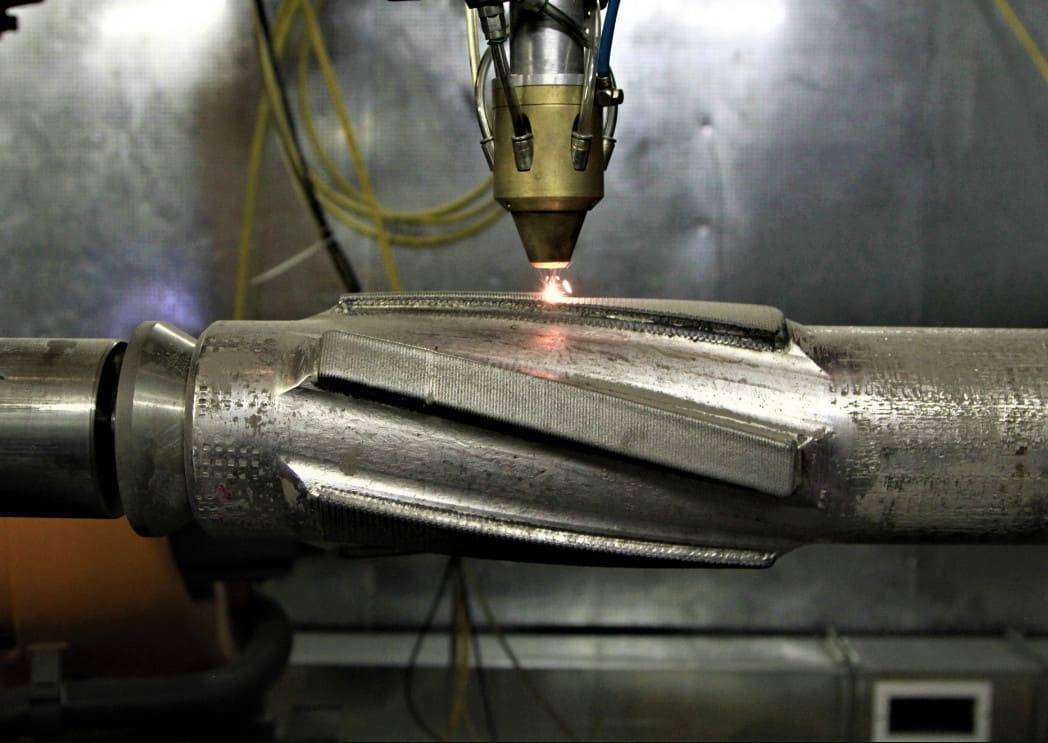

Иногда сварка производится в сочетании с присадочными материалами. Это может быть проволока, порошок или специальная лента.

Достоинства и недостатки

У лазерной технологии есть несколько ключевых достоинств, которые позволяют ей быть востребованной. Прежде всего, отметим высокую точность выполнения работ. Как уже говорилось выше, возможна сварка даже самых тонких заготовок. При этом металл не деформируется и не нуждается в дополнительной механической обработке.

Второе достоинство — это высокая скорость работы. Лазерные установки способны варить до 100 метров шва в час. Тогда как классическая ручная дуговая сварка позволяет сварить до 15 метров шва за час, с учетом постоянной смены электродов. И все это при сварке стального листа толщиной до 20 мм.

Также лазерный метод очень экологичный. На многих предприятиях остро стоит вопрос экологии, и в данном случае традиционные методы сварки проигрывают, поскольку в ходе той же РДС сварки образуется много отходов в виде огарков. И их нужно как-то утилизировать.

У лазерных аппаратов всего один недостаток, но он очень существенный. И во многом благодаря ему лазерный метод не завоевал большую популярность.

Лазерная технология проста в теории, но на деле для ее осуществления необходимы высокотехнологичные аппараты. На данный момент оборудование для лазерной сварки стоит очень и очень дорого. Поэтому его применяют только при мелких работах, где важна точность. На крупных производствах предпочитают контактную сварку, полуавтоматическую или ручную дуговую.

Лазерные сварочные аппараты DVS

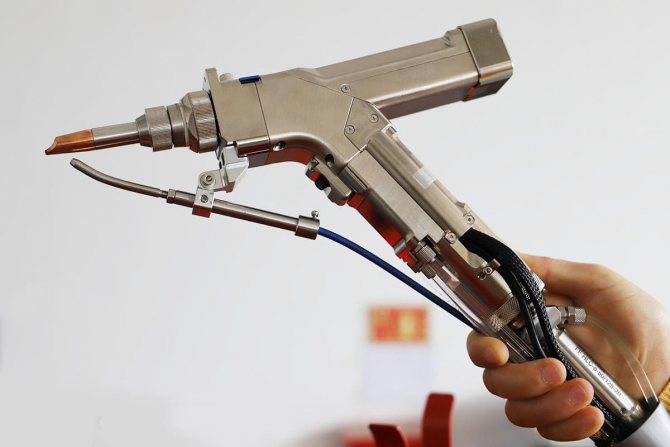

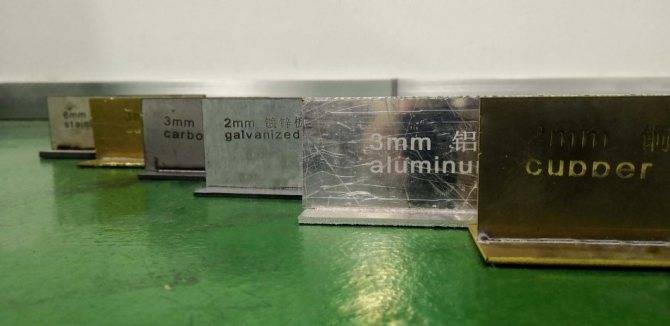

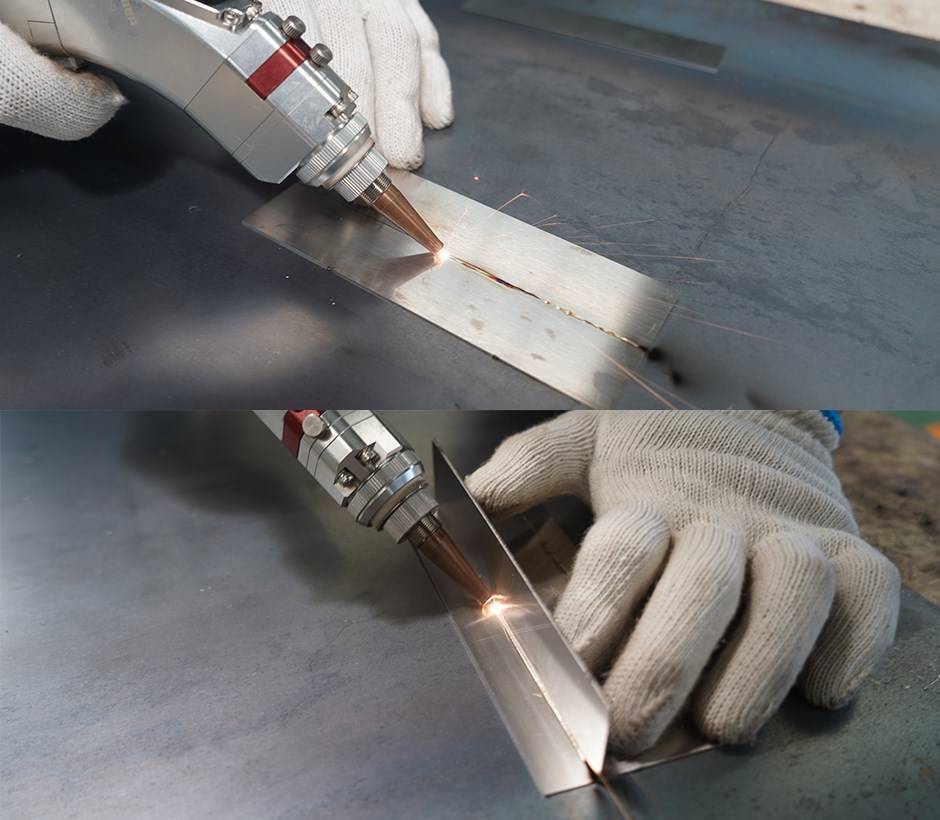

Ручной лазерный сварочный аппарат DVS может сваривать металлические листы до 3 мм. Лазерная сварка металла обладает малой площадью термического воздействия на материал, малой деформацией, большой глубиной сварки, высокой прочностью сварного шва.

Таким образом решается проблема, заключающаяся в том, что традиционная технология аргонно-дуговой сварки имеет большой объем горячего плавления, значительные деформации металла и большой объем работы при последующей обработке. Для овладения этим лазерным сварочным аппаратом достаточно обучения в течение нескольких минут, чтобы произвести сварку уровня профессионального сварщика. Мобильное и гибкое сварочное оборудование- это современный сварочный процесс, с помощью которого может производиться точечная сварка, стыковая сварка…

Устройство сварочного аппарата

Лазерный источник

В составе оборудования используется волоконный лазерный источник, мощностью до 2000 Вт, не требующий специального обслуживания. Срок службы источника 50 000 часов (опционально до 100 000 часов при использовании источника IPG).

Лазерная голова

Эргономичный ручной пистолет весом не более 1800 грамм с функцией подачи сварочной проволоки и гибкий оптоволоконный кабель, обеспечивают максимальное удобство в работе.

Чиллер

В стандартной комплектации ручной лазерный аппарат оснащен встроенной автоматической системой охлаждения.

| Модель | DVS-LW1000 | DVS-LW1500 |

| Мощность лазера | 1000Вт | 1500Вт |

| Напряжение | 220В /50Гц | 380В /50Гц |

| Потребляемая мощность | 6600 кВт | 8800 кВт |

| Толщина свариваемых листов | ||

| Нержавеющая сталь | 0.5-3мм | 0.5-4 мм |

| Углеродистая сталь | 0.5-3мм | 0.5-3 мм |

| Алюминий | 0.5-3мм | 0.5-4 мм |

| Длина сварочного кабеля (волновода) | 10м (15м под заказ) | 10м (15м под заказ) |

| Режим | Непрерывный/модуляция | Непрерывный/модуляция |

| Несущая длина волны | 1080nm | 1080nm |

| Максимальная частота модуляции | 5кГц | 5кГц |

| Диапазон регулировки мощности | 10-100% | 10-100% |

| Максимальный зазор между деталями | ≤1mm | ≤1mm |

| Охлаждение | Вода (антифриз) | Вода (антифриз) |

| Температура | 0~35 ℃ | 0~35 ℃ |

| Влажность | < 70% | < 70% |

| Вес | 225 кг | 250 кг |

Применение лазерной Сварки

Угловое Соединение

Характеристики ручного лазерного сварочного аппарата:

- Ручная сварка отличается гибкостью использования и не ограничивается только приспособлениями;

- Простота использования аппарата позволяет рядовым рабочим варить на уровне профессиональных сварщиков без привлечения профессиональных сварщиков;

- Есть режимы непрерывной или импульсной сварки;

- Лазерная сварка металла обладает малой площадью термического воздействия на материал, малой деформацией, большой глубиной сварки, высокой прочностью сварного шва;

- При использовании сварки в непрерывном режиме сварной шов имеет хорошую однородность и непрерывность, отсутствие облоя и красивый внешний вид;

- Гладкий сварной шов снижает объем последующей обработки на шлифовку и полировку;

- Мобильность аппарата.

Сравнение Традиционной сварки и Лазерной

| Сравниваемые параметры | Традиционная сварка | Лазерная сварка |

| Требования к персоналу | +++ | + |

| Свариваемые материалы | SS,CS | SS,CS,AL,CU |

| Тепловое воздействие | +++ | + |

| Деформация | +++ | + |

| Расходные материалы | ++ | + |

| Прочности шва | +++ | +++ |

| Скорость сварки | + | +++ |

| Воздействия на окружающую среду | ++ | + |

| Последующая обработка (чистка шва, химтравление) | +++ | + |

| Регулировка ширины шва | — | + |

![16 лучших сварочных инверторов для дома и дачи [2022]](https://lab-metr.ru/wp-content/uploads/3/f/b/3fb7522b951e9348fc45ac4550cb8960.jpeg)