Напорный или инжекторный пескоструйный аппарат: какой взять?

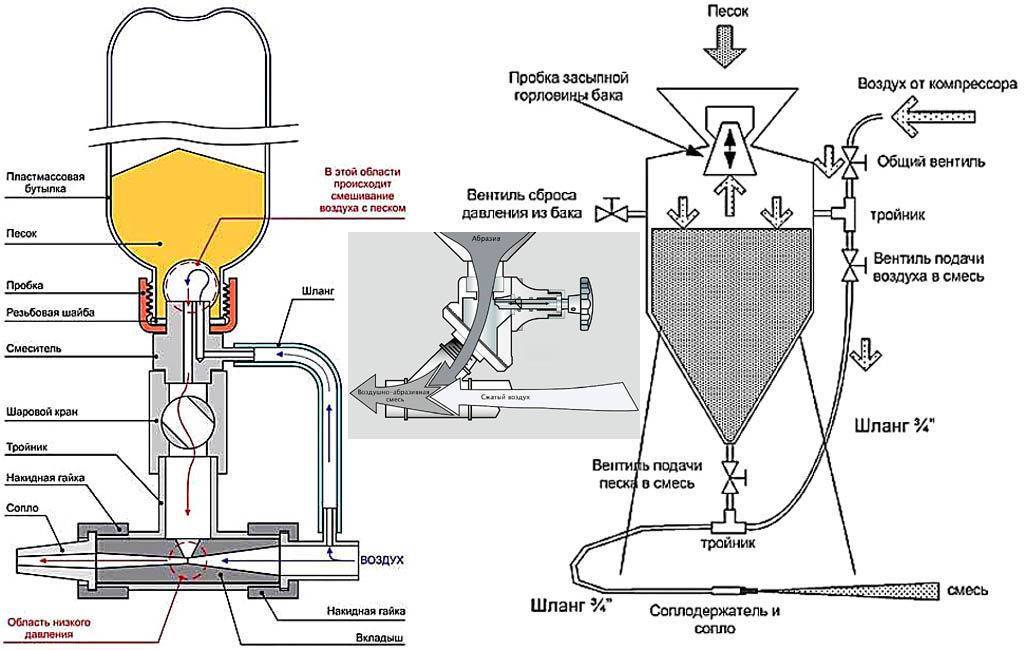

У напорного и инжекторного приборов принципиально отличаются способы подачи воздуха и абразивного материала, из-за чего и характеристики производительности совершенно разные.

У инжекторной установки подача воздуха и песка осуществляется через разные рукава. Соплодержатель оснащается двумя соплами: на одно подается воздух, а на другое песок. После того, как началась подача воздуха по одному рукаву, между соплами создается подсос абразива и по второму рукаву начинает поступать песок. Из-за такой конструкции производительность инжекторным моделей относительно невысока, и меньше напорных раз в 6 — 7. Инжекторная модель подойдет для небольшого объема работ.

У напорных пескоструек воздух и песок смешиваются в одном рукаве, поэтому на выходе мощность струи в несколько раз больше, нежели у инжекторных агрегатов. Скорость обработки поверхности может достигать 20 – 40 м2/ч.

Какой пескоструйный аппарат лучше: инжекторный или напорный? Все зависит от объемов работы. Если вам нужно выполнять несложные работы по дому, то лучше брать инжекторную модель, а в автомастерской без напорной пескоструйки просто не обойтись.

Особенности выбора

Основной параметр для выбора сопла — диаметр отверстия насадки. Он зависит от режима работы пескоструйного аппарата. В таблице приведены примерные значения производительности и давления в зависимости от диаметра сопла для бытового пескоструйного аппарата.

| Диаметр сопла, мм | Производительность, куб. м/час | Давление в системе, атм | Расход песка, кг/час |

| 6 | 8–10 | 5 | 200–250 |

| 8 | 10–12 | 5–6 | 350–400 |

| 10 | 12–22 | 6–7 | 600–900 |

| 12 | более 20 | 7–8 | 1000–1200 |

На промышленных установках используются насадки более 12 мм.

От материала вставки зависит срок работы сопла. Сделанная из свечи зажигания насадка продержится не более часа. Для ремонтных работ в гараже этого достаточно. Срок службы сопла из стали в пределах 2 часов непрерывной работы. Твердая керамика разрушается при пуске установки от динамического воздействия и неравномерной нагрузки. Кроме прочности, материалу сопла требуется высокая вязкость и сопротивление стиранию.

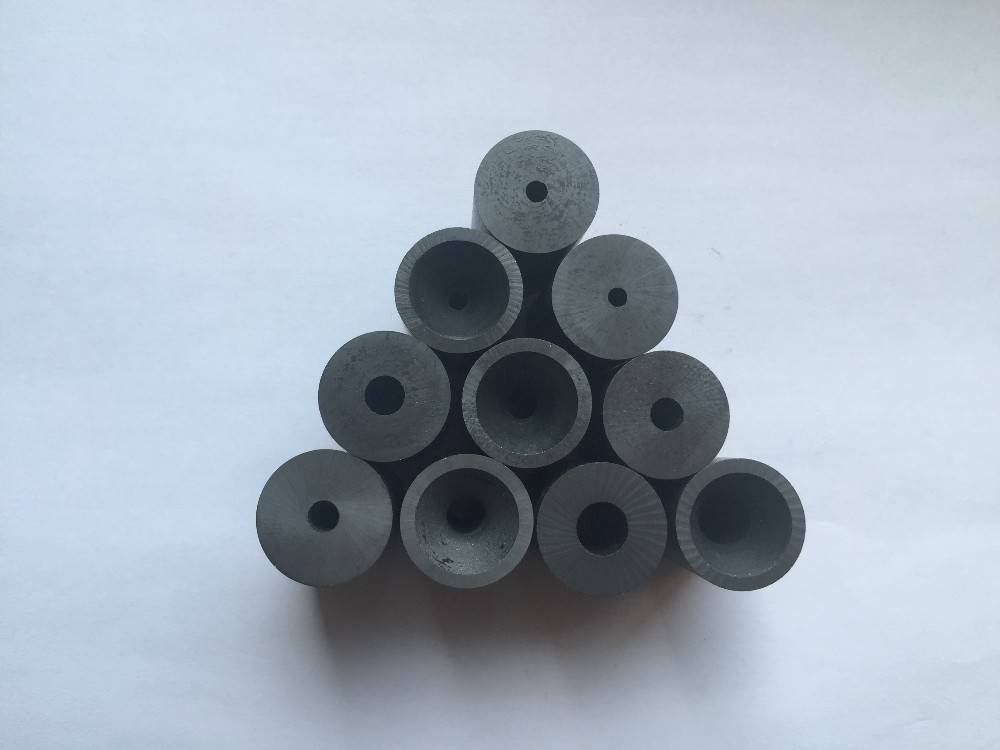

Вставки насадок изготавливаются из разных материалов:

- высоколегированной стали;

- чугуна;

- керамики;

- карбида вольфрама.

Чугунная вставка может работать до 12 часов. Изготовленные промышленным способом насадки из карбида вольфрама подходят для работы в мастерских. Срок их службы зависит от производительности и давления, составляет в среднем 350 час.

Наиболее долговечные вставки из карбида фтора, способные работать до 1000 час. При максимальных нагрузках сопло выдерживает 750 час.

Промышленный пескоструйный аппарат

Основные критерии выбора пескоструйных аппаратов

Объем бака для песка

Какой лучше купить пескоструйный аппарат по объему бака? Здесь многое зависит от вида работ, которые планируются выполняться. Например, если нужно зачистить пару квадратных метров металла, тогда хватит небольшого прибора с емкостью бака 10 – 20 л. А для регулярной очистки кузовов автомобилей лучше взять модель побольше. Для дома можно купить недорогую пескоструйку Сорокин 10.1 с объемом бака 19 л.

Также объем камеры тесно связан с расходом абразива. В среднем 1 л сухого песка весит 1,5 кг. При расходе песка в 30 кг/ч бак объемом 19 л опустеет за 25 минут. В этом случае через 25 минут придется опять засыпать песок, если не успели закончить всю работу. Если нужно работать несколько часов в день, и не хотите постоянно засыпать песок, берите модель с большим баком, например, Бежецкий АСО-200 с баком вместимостью 200 л.

Обратите внимание, что на некоторых сайтах объем резервуара для песка обозначается не в литрах, а галлонах. Если вам попался такой сайт, то просто переведите галлоны в литры в таком соотношении 1 гал = 4,55 л

Производительность устройства

Производительность пескоструйки измеряется в м2, которые она способна обработать за час. Конечно, скорость очистки поверхности во многом зависит от самой поверхности – если большой слой ржавчины, то очищаться она будет медленней. Также скорость очистки зависит от силы удара песка, которая в свою очередь напрямую зависит от давления воздуха. Чем ниже давление, тем меньше сила удара песка и естественно медленней будет очищаться краска или ржавчина. Для бытового применения в гараже, например, зачистки металлических поверхностей, нанесения рисунков на стекле и дереве для придания красивого дизайна подойдет прибор с производительностью до 10 м2/ч. Так, можно взять небольшой прибор AE & T T06510 производительностью 3 м2/ч

Рабочее давление и производительность компрессора

Так как пескоструйный аппарат не может работать без компрессора, то важно подобрать это оборудование, чтобы оно соответствовало рабочему давлению пескоструйки. Для большинства пескоструйных аппаратов необходимо давление в 4 — 8 бар, а значит компрессор должен выдавать этот показатель. Также нужна хорошая производительность компрессора в плане подачи воздуха

Отметим, что при смешивании воздуха с песком давление падает и производительность тоже, поэтому на выходе пескоструйка выдаст несколько меньшую производительность, чем компрессор на входе. Из недорогих компрессоров можно взять Elitech КПМ 200/24 с производительностью 198 л/мин

Также нужна хорошая производительность компрессора в плане подачи воздуха. Отметим, что при смешивании воздуха с песком давление падает и производительность тоже, поэтому на выходе пескоструйка выдаст несколько меньшую производительность, чем компрессор на входе. Из недорогих компрессоров можно взять Elitech КПМ 200/24 с производительностью 198 л/мин.

Диаметр и материал изготовления сопла

От диаметра сопла зависит тип выполняемой работы. Например, для тонких гравировочных работ лучше брать сопло диаметром 2 мм. А для очистки кузова автомобиля от старой краски подойдет сопло диаметром 3,5 мм.

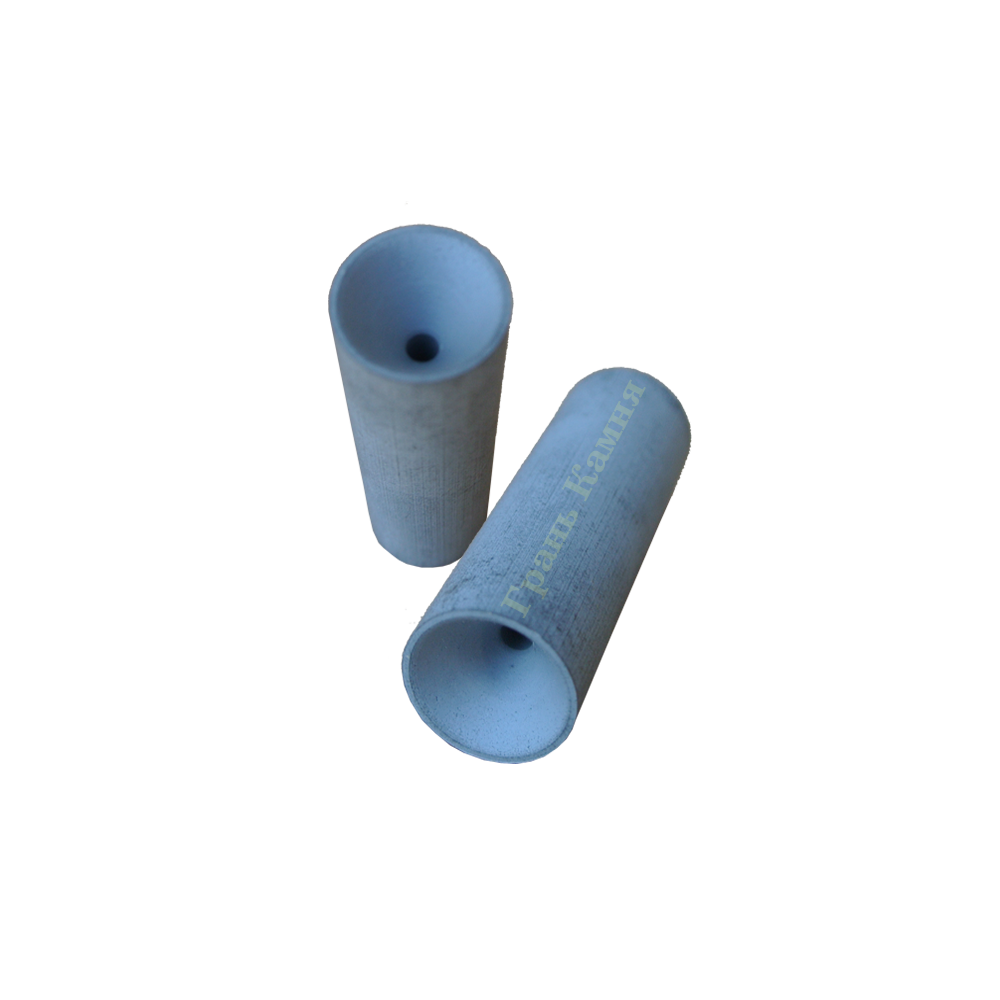

Также важен материал изготовления. Чугунные и металлические сопла очень недолговечные, поэтому их лучше не покупать. Наилучшим материалом будет карбид вольфрама или керамика. Лучшие пескоструйные аппараты комплектуются керамическими соплами, которые способны длительное время выдерживать поток песка

Обращайте внимание на предложения, где в комплекте идут сразу несколько сопел разного диаметра

Производители

Специалисты рекомендуют сопла следующих фирм:

- Contracor — Россия;

- CLEMCO — Германия;

- ВМЗ — Великолукский механический завод.

Немецкие изделия известны своей надежной работой, долгим сроком службы. Наилучшими считаются сопла фирмы CLEMCO. Компания производит в основном керамические и карбид вольфрамовые вставки.

Не уступают им по качеству насадки для пескоструйки Российской фирмы Contracor. Основная продукция из карбида бора, имеются вольфрамовые и керамические вставки.

На ВМЗ изготавливают обычные сопла с бюджетной стоимостью. Любители могут приобрести разнообразные насадки — металлические, керамические и чугунные для разового ремонта.

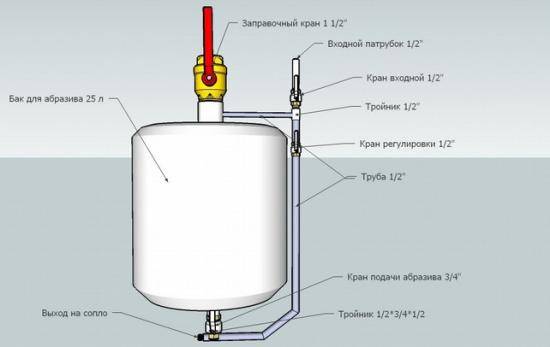

Принцип работы и схема пескоструйного аппарата

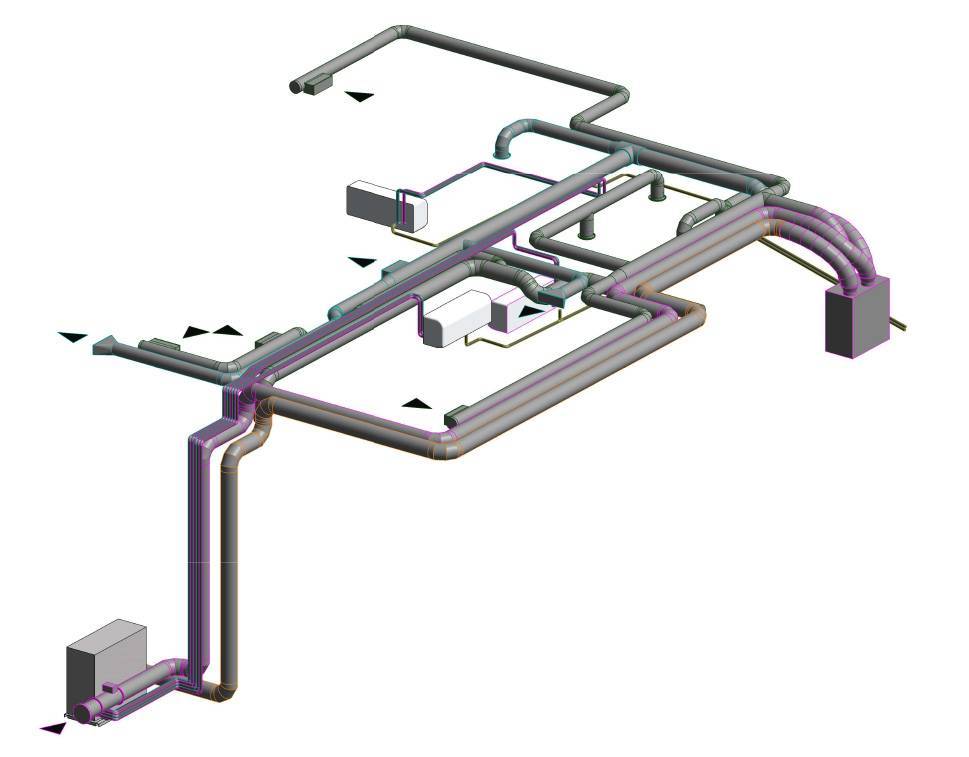

В первую очередь, стоит определиться, для каких целей собирается аппарат. Если нам нужны тонкие работы с мелкими деталями, то требования к аппарату будут одни, а если мы планируем зачистку днища автомобиля, и не одного, а нескольких, это будет уже более производительная конструкция. Но как бы там ни было, для любого аппарата необходимы следующие элементы:

- нагнетатель воздуха;

- резервуар для песка;

- воздушная магистраль;

- магистраль для песка;

- правляющие элементы;

- пистолет для распыления.

Это в общем и целом. А принцип работы пескоструйки довольно прост и понятен. В резервуар с закрытым объемом загружается речной прокаленный песок, такой, как в песочных часах, к резервуару подключены два контура — нагнетательный и рабочий. Нагнетательный контур подключен снизу и имеет защитный обратный клапан (в идеале). Рабочий контур подключен к резервуару с одной стороны, с другой стороны он подсоединен к распылительному пистолету.

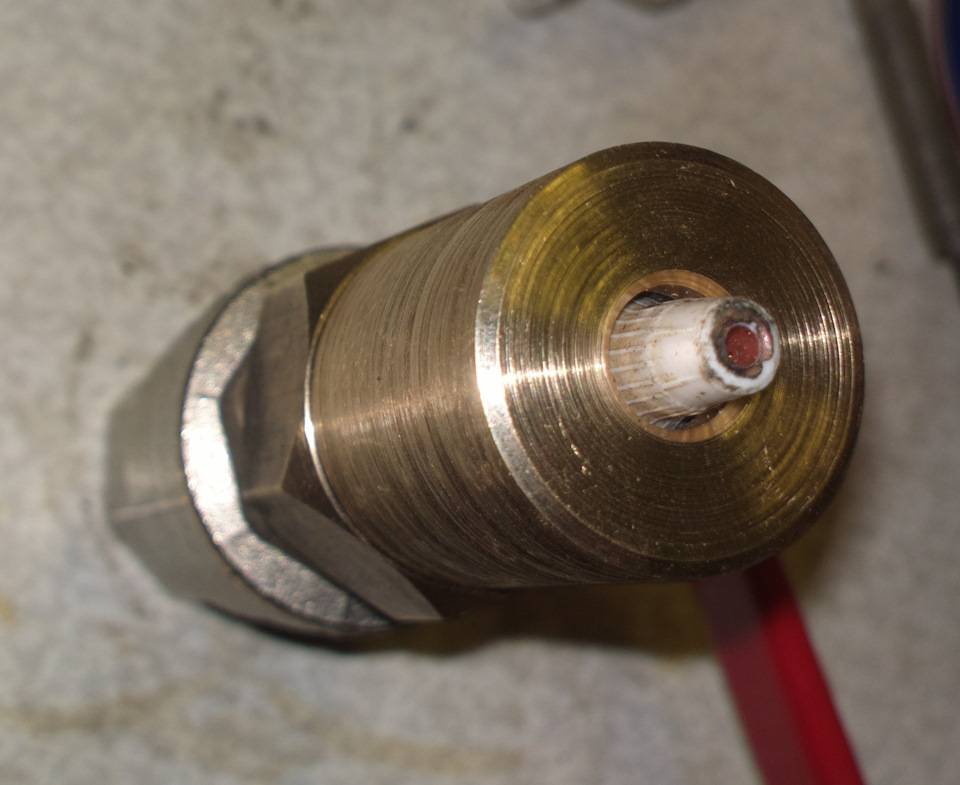

Открывая клапан на пистолете, мы стравливаем давление, а вместе с воздухом подается струя песка, которая и очищает нужную поверхность или деталь. Все дела. Это классическая пескоструйка. В качестве примера рассмотрим простейший вариант устройства, который может обрабатывать свечи зажигания, к примеру.

Принцип работы и схема пескоструйного аппарата

В первую очередь, стоит определиться, для каких целей собирается аппарат. Если нам нужны тонкие работы с мелкими деталями, то требования к аппарату будут одни, а если мы планируем зачистку днища автомобиля, и не одного, а нескольких, это будет уже более производительная конструкция. Но как бы там ни было, для любого аппарата необходимы следующие элементы:

- нагнетатель воздуха;

- резервуар для песка;

- воздушная магистраль;

- магистраль для песка;

- правляющие элементы;

- пистолет для распыления.

Это в общем и целом. А принцип работы пескоструйки довольно прост и понятен. В резервуар с закрытым объемом загружается речной прокаленный песок, такой, как в песочных часах, к резервуару подключены два контура — нагнетательный и рабочий. Нагнетательный контур подключен снизу и имеет защитный обратный клапан (в идеале). Рабочий контур подключен к резервуару с одной стороны, с другой стороны он подсоединен к распылительному пистолету.

Открывая клапан на пистолете, мы стравливаем давление, а вместе с воздухом подается струя песка, которая и очищает нужную поверхность или деталь. Все дела. Это классическая пескоструйка. В качестве примера рассмотрим простейший вариант устройства, который может обрабатывать свечи зажигания, к примеру.

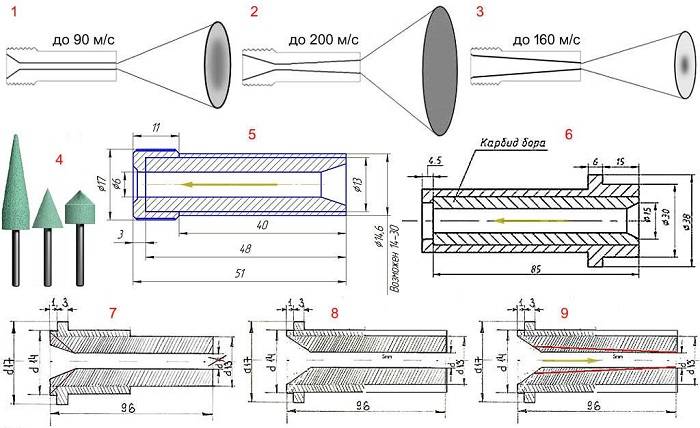

Конструкция и характеристики

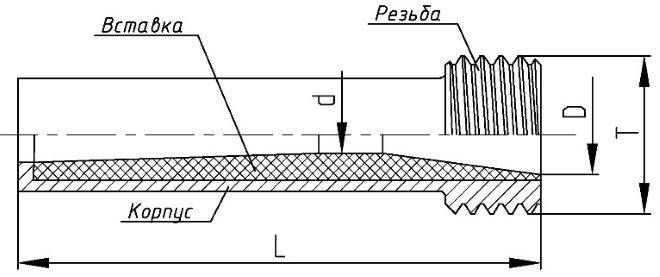

Назначение сопла — увеличение скорости потока воздуха с песком и формирование пятна обработки. Прямолинейная насадка имеет основные элементы:

- корпус;

- резьба для крепления к соплодержателю;

- конфузор;

- диффузор.

Корпус предохраняет человека от травм в случае разрушения внутреннего сопла. Оно быстро стирается проходящими через него абразивными частицами. Одновременно на задней части его располагается резьба для накидной гайки или хомута, которым он крепится к рукоятке — соплодержателю.

Конфузор представляет собой длинное коническое отверстие во вставке, регулирующее скорость подаваемой смеси. Имеет стандартные отверстия диаметром 6–16 мм, с шагом 2 мм. Выбор его зависит от производительности установки.

Диффузор конический, короткий, расширяется под углом 7–15⁰. Благодаря ему устраняются завихрения, песок равномерно распределяется по рабочему пятну. Выходное отверстие насадки может быть круглым и продолговатым, в зависимости от размера обрабатываемой детали и ее формы.

Между конфузором и диффузором располагается участок с равномерным сечением. Пройдя по сужающемуся конусу насадки, воздух и песок образуют равномерную по составу смесь.

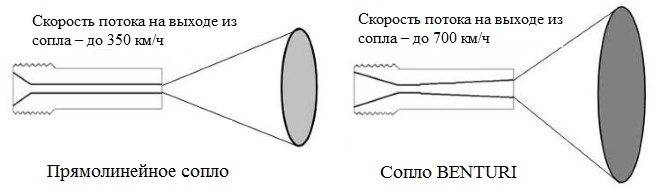

Сопло Вентури

Сложное по конструкции высокопроизводительное сопло Вентури имеет внутренний диаметр со ступенчатым переменным сечением, состоящим из ряда цилиндров. Диаметр отверстия на входе почти в 2 раза больше выходного. Это изменяет параметры сопла, и увеличивает скорость потока при работе в одном режиме. Например, из классического сопла воздушно-песочная смесь выходит примерно 320–350 км/час. При установке насадки Benturi, скорость выходящего потока увеличивается до 700 км/час.

Сопло имеет сложную конструкцию. В дополнение к стандартным элементам, наконечник защищает противоударная резиновая оболочка. Под ней алюминиевая втулка для прочности. Вставка из прочного и устойчивого к стиранию вольфрам-карбидного сплава.

Работа пескоструем с соплом Вентури

Как выбрать для пистолета?

Во время выбора нужно понимать, что наиболее дешевые детали являются самыми недолговечными. В итоге замена таких сопел обойдется дороже, чем сразу купить качественное. В особенности это касается тех случаев, когда требуется обрабатывать большие объемы.

https://youtube.com/watch?v=I5raiRInlUk

Тип каналов

Самая простая конструкция — сопло, которое имеет цилиндрическое отверстие с одинаковым диаметром по всей длине. Чтобы повысить аэродинамические характеристики, часто на данных элементах делаются 2 конических участка:

- Входной конфузор. Он повышает силу потока входящей песчано-воздушной смеси.

- Выходной диффузор. Благодаря ему увеличивается площадь обрабатываемой поверхности. При этом энергия потока снижается.

Самыми эффективными соплами являются те, что имеют профиль Вентури. В них отверстие имеет 3 связанных участка с разной геометрией. У каждого из них есть свои функции:

- На входе есть конфузорное расширение с углом до 20 градусов (это меньше, чем у обычного сопла).

- Цилиндрическая часть. Длина составляет около 15%.

- Диффузорная часть с углом до 15 градусов. Длина зависит от размеров самого сопла.

Чтобы уменьшить сопротивление, переходы между отдельными частями выполнены с радиусным закруглением.

Также существуют и другие типы:

- Двойное Вентури. Добавляет атмосферный воздух в поток. Входное отверстие зачастую имеет большее сечение, чем в стандартных Вентури. Двойное позволяет увеличить площадь обрабатываемой поверхности. Такое сопло используется на больших плоскостях.

- Канал Вентури с широким выходным отверстием. Отпечаток струи с максимальной силой шире, чем у простых Вентури. Но такие сопла используются редко.

- Вентури с квадратным сечением. Такие сопла являются наиболее производительными, но они применяются редко, так как стоят довольно дорого из-за сложности в изготовлении.

Материал внутренней износостойкой вставки

Для бытовых целей подойдут сопла из керамики или чугуна. Но следует понимать, что они быстро изнашиваются, из-за чего увеличивается расход абразивного материала. Для выполнения больших работ такие элементы не рекомендуется использовать. Сопла из карбида вольфрама и карбида бора обладают очень высоким сроком службы. Также их можно применять практически с любым абразивом. Исключением является окись алюминия и карборунд.

Конструкция защитной оболочки и качество сборки

Оболочка необходима для фиксации износостойкой втулки. Именно она защищает сопло от ударов. Оболочки бывают таких видов:

- Полиуретановая. Легкая и стойкая к воздействию абразивов, но из-за недостаточной жесткости она быстро изнашивается.

- Металлическая. Обычно изготавливается из стали или алюминия. Надежно закрепляет втулку, но у нее низкая стойкость к действию абразивных материалов.

- Комбинированная. Используется полиуретан и алюминий. Это наиболее долговечная оболочка.

Качество сборки также имеет большое значение. Существуют сопла, где резьбовая часть запрессована в тело. Зачастую они быстро портятся. Если создать давление в 8 бар, то такая деталь вовсе может стать причиной травмы или поломки аппарата. Необходимо, чтобы сопло вытачивалось из цельной заготовки.

Как сделать пескоструй своими руками из газового баллона

В сети можно найти большое количество видео «Пескоструи своими руками», которые показывают, как делать приборы из газового баллона. Именно такой вариант исполнения считается не только долговечным, но и надежным

Важно во время работы придерживаться инструкций, чтобы избежать несчастных случаев. Для изготовления потребуется использовать такие детали:

- газовый баллон из-под пропана или фреона;

- мощный компрессор производительностью не менее 500 л/мин и мощностью от 3 кВт;

- шаровые краны, регулирующие подачу воздуха и абразивного песка;

- фрагмент водопроводной трубки из стали с резьбой и заглушкой, которая будет применяться в качестве воронки для поступления песка, оптимальный диаметр – 2 дюйма;

- тройник с резьбой, маркированной «ДУ 15»;

- резиновый двухметровый рукав диаметром 14 мм;

- шланг сечением 10 мм, длиной не менее 5 метров;

- 5-метровый газовый рукав, диаметр которого 10 мм;

- зажимы и фитинги для шлангов, лучше взять с запасом;

- сопло;

- пескоструйную насадку для компрессора;

- фум-ленту для надежной герметизации и уплотнения стыковочных узлов.

Пескоструйные приборы выполненные из газового баллона считаются не только долговечными, но и надежными

Сопло, как уже указывалось, можно приобрести либо изготовить самостоятельно из автомобильной свечи или металлического прутка. Главное – помнить, что от этой детали будет зависеть 80% удобства и качества работы: именно благодаря соплу в пескоструе обеспечивается необходимое давление.

Если кратко, то для изготовления сопла потребуется кусок металлического прутка длиной 3 см и диаметром 1 см. Первые 2 сантиметра длины растачиваются до 2,5 мм, оставшийся отрезок должен иметь больший диаметр – примерно 6-6,5 мм.

Пошаговая сборка пескоструйки своими руками: видео

После того как подготовлены все детали, необходимые для изготовления, приступают непосредственно к сборке. Для начала требуется полностью освободить баллон от газа. Для этого следует открутить вентиль и ждать, пока газ полностью выйдет. Нужно быть предельно внимательным, потому как если этот этап проигнорировать, то возможны неприятные последствия. Чтобы быть уверенным, что газ полностью вышел из баллона, рекомендуют вставить шланг, предварительно подключенный к компрессору. Затем проводится полное выкачивание газовой смеси.

После того как бак абсолютно опустеет, в нем нужно выполнить 2 отверстия: одно – на дне баллона (диаметром 1,2 см), второе – на противоположной стороне. Именно во второе отверстие и будет устанавливаться кран сечением 2 дюйма. Сюда же крепится труба такого же диаметра. Дальше выполняются следующие действия:

Сопло прикрепленное к шлангу обязательно нужно закрепить с помощью хомута

На дно баллона, туда, где будет собираться песок, приваривается стальной тройник ДУ-15. Герметичность соединения обеспечит только качественная сварка.

Для устойчивости конструкции следует приварить треногу или закрепить колеса. Второй вариант поможет значительно облегчить транспортировку прибора с места на место.

После завершения работ по изготовлению каркаса приступают к крепежу небольших комплектующих. На каждую резьбу помещается фитинг, все функциональные узлы уплотняются фум-лентой

Важно следить за тем, чтобы все соединения были герметичными.

На открытые концы установленного тройника монтируются резьбовые втулки. Один из выходов патрубка закрывается при помощи шланга 14 мм, а второй – медной трубкой диаметром 10 мм

На медный патрубок крепится армированный рукав.

К вентилю на баллоне подсоединяется штуцер 14 мм. Затем нужно взять шланг 14 мм и зафиксировать его (с использованием цангового зажима) у баллона, другой край крепится на хомут к тройнику.

На оставшийся свободный конец тройника монтируется рукав, объединяющий тройниковый смеситель с соплом.

На последнем этапе компрессор соединяется со смесителем при помощи 10-миллиметрового шланга, после чего можно пробовать подключать установку и начинать эксплуатацию. Если потребуется увеличить мощность подачи песка, к емкости прикрепляется дополнительный штуцер, другой конец которого присоединяется к компрессору.

Сколько песка расходует пескоструй

Расход абразива зависит от мощности пескоструя, от разновидности используемого материала и от диаметра выходного сопла. Стандартных значений привести невозможно, но в среднем показатели следующие:

- при давлении воздуха 3,5 атм. пескоструй с диаметром сопла 3 мм расходует около 24 м3 абразива в час;

- при использовании насадки 5,5 мм и аналогичном давлении уходит до 72 м3 песка за час;

- при диаметре сопла 6 мм расходуется от 102 м3 в час.

Какую насадку для пескоструя выбрать — зависит от площади обрабатываемой поверхности и особенностей снимаемого покрытия. Для мелких деталей с плотным налетом или хорошо прилегающей краской используют сопла с малым диаметром. Для больших поверхностей и грубой очистки лучше применять широкие насадки.

Альтернативные методы изготовления

Множество вариантов самодельных пескоструев обусловлено потребностями владельцев и разными доступными материалами. Сделать собственную эффективную установку можно с использованием изделий, предназначенных для иных работ. К примеру, собрать беспылевой пескоструйный аппарат своими руками поможет агрегат для мойки высокого давления. Ниже приведено несколько рабочих и эффективных вариантов самодельных установок.

Из мойки высокого давления

Собрать пескоструй можно из Керхера. Эта мойка для машин создает высокое давление воды при малом ее расходе. Для получения эффективно работающей беспылевой установки всего лишь нужно собрать специальную насадку на выходную трубку. Потребуется:

- самостоятельно изготовленное или приобретенное в магазине керамическое сопло;

- армированный шланг;

- блок смешивания, подойдет тройник с подходящим диаметром посадки;

- узел регулировки подачи, дозатор с цилиндрического типа;

- трубка для забора абразива, оснащенная трактом подачи воздуха в закрытую емкость с песком или иным материалом.

Водяной пескоструй из Керхера работает на эжекторной схеме. Вода под высоким давлением, проходя через блок смешивания с большой скоростью, создает вакуум в тракте подачи абразива. Песок поступает и выбрасывается с жидкостью под высоким давлением.

У водяного пескоструя данной конструкции есть некоторые особенности.

- Интенсивность потока велика при малом расходе воды. Это позволяет применять установку для стекла, матирования или иной обработки.

- Для стабильной подачи должен использоваться абразив равномерной дисперсии и малой фракции. В бытовых условиях подойдет мелкий, просеянный речной песок.

Из продувочного пистолета

Маленький и эффективный — так можно описать пескоструй из продувочного пистолета. Это устройство позволит с достаточно высокой эффективностью проводить, например, кузовные работы. Однако производительность полностью зависит от используемого компрессора. Для сборки аппарата потребуется:

- готовый пневматический продувочный пистолет;

- сантехнический тройник;

- шаровый кран для регулировки подачи абразива;

- выходное сопло с прижимной гайкой.

Конструкция не отличается сложностью. Как ее собрать — видно на следующем фото.

В качестве емкости для абразива может использоваться как легкий баллон от порошкового огнетушителя, так и пластиковая бутылка.

Используя краскопульт

Создать самодельный пескоструй можно из краскопульта. Для этого понадобится:

- клапан смешивания из обычного пистолета краскопульта;

- рукоять с механизмом подачи воздуха краскопульта;

- бутылка для абразивной смеси:

- тройник;

- шаровый кран-регулятор.

Схема работы готового устройства выглядит следующим образом:

Для сборки конструкции понадобится:

- проточить пистолет краскопульта для использования сопла нужных габаритов;

- присоединить к пистолету тройник смешивания;

- установить и закрепить шланги подачи и циркуляции.

Конструктивные особенности сопла для пескоструйного аппарата

Основными параметрами сопла, устанавливаемого на пескоструйный аппарат, являются:

- диаметр и тип отверстия;

- длина;

- материал изготовления.

Абразивоструйные сопла различных конфигураций

Диаметр отверстия в сопле, которое фиксируется на пескоструйном аппарате посредством специального соплодержателя, выбирается в зависимости от того, какой производительностью должно обладать устройство. Производительность любого пескоструйного аппарата – как серийного, так и сделанного своими руками – зависит от мощности струи или объема воздуха, который в состоянии пропускать сопло в единицу времени.

Мощность струи, которую формирует сопло, прямо пропорциональна объему воздуха, который проходит через него в единицу времени. Соответственно, чтобы увеличить мощность пескоструйного аппарата, необходимо сделать в его сопле отверстие большего диаметра. Например, можно оценить мощность сопел, отверстия в которых имеют разные диаметры. Если сопло, диаметр которого соответствует 6 мм (1/4 дюйма), имеет мощность, равную 100%, то изделия с отверстиями больших диаметров будут отличаться следующей величиной данного параметра:

- 8 мм (5/16 дюйма) – 157%;

- 9,5 мм (3/8 дюйма) – 220%;

- 11 мм (7/16 дюйма) – 320%;

- 12,5 мм (1/2 дюйма) – 400%.

Чтобы еще лучше ориентироваться в мощности сопла с тем или иным диаметром внутреннего отверстия, можно принять во внимание, что изделия, диаметр в которых составляет 6 мм (1/4 дюйма), способны обеспечить среднюю мощность струи, равную 30 м3/час

Таблица позволяет примерно оценить влияние диаметра сопла и давления воздуха на производительность и расход абразива

Если вы не собираетесь изготавливать сопло для аппарата пескоструйной обработки своими руками, то следует иметь в виду, что изделия, выпускаемые серийно, имеют стандартные диаметры отверстий, равные 6, 8, 10 и 12 мм.

На выбор такого параметра сопла, как его длина, оказывает влияние степень загрязненности очищаемой поверхности. Для пескоструйной обработки поверхностей, которые имеют незначительные загрязнения, выбираются более короткие сопла (7–8 см). Если же необходимо обработать поверхность, на которой имеются сложные загрязнения, длина сопла должна быть значительной (до 23 см). Более короткие сопла, устанавливаемые в стандартный соплодержатель, используются и в тех случаях, когда обработке требуется подвергнуть труднодоступные места.

Сопла, диаметр которых не изменяется по всей их длине, позволяют обеспечить скорость выхода абразивного материала 320 км/час, при этом давление смеси из воздуха и абразива, поступающей из такого сопла, составляет 6 атм. Сопла с каналом «Вентури» формируют струю абразивной смеси, скорость движения которой может доходить до 720 км/час. Понятно, что сопла с внутренними отверстиями такого типа повышают эффективность пескоструйной обработки.

Очевидно, что площадь потока у сопла типа VENTURI значительно больше, чем у обычного прямолинейного

Использование сопел с внутренними отверстиями, выполненными по типу «Вентури», позволяет предприятиям и специализированным компаниям не только увеличить производительность своего труда, но и значительно повысить качество выполняемой обработки

Что важно, применение изделий с такими каналами не требует приобретения специальных абразивов и не приводит к увеличению расхода сжатого воздуха

Если сопла с отверстиями обычного типа для пескоструйных аппаратов можно сделать своими руками (хотя это и сложно), то изделия с каналом «Вентури» качественно изготовить в домашних условиях, не располагая специальным оборудованием, практически невозможно.

Устройство сопла пескоструйного с каналом Вентури: d — внутренний диаметр; D — заходной диаметр; Т — присоединительная резьба; L — длина сопла

Для изготовления сопел, в том числе и своими руками, могут быть использованы различные материалы, от выбора которых зависит долговечность изделия. Так, в зависимости от материала изготовления сопла для аппаратов пескоструйной обработки обладают следующей долговечностью:

- керамические изделия, которые в домашних условиях делают из обычных свечей зажигания, – 1–2 часа;

- сопла из чугуна – 6–8 часов;

- изделия, для производства которых был использован карбид вольфрама, – 300 часов;

- сопла, изготовленные из карбида бора, – 750–1000 часов.

Если в качестве абразивного материала в пескоструйном аппарате используется не песок, а стальная дробь, то долговечность сопел любого типа увеличивается в 2–2,5 раза.