Правила нанесения обозначений и особенности их расшифровки

Выше уже упоминалось о том, как должно выполняться обозначение сварных соединений разных типов. На черту стыка указывает линия с направленной стрелкой, над или под которой наносятся надписи.

Существуют определенные правила, согласно которых должны наноситься все технические надписи. Маркировка сварных швов состоит из 9 взаимосвязанных между собой блоков. На фото ниже показана структура расположения маркировочных знаков.

На фото показано как обозначается сварное соединение на чертеже на примере двухстороннего монтажного стыкового шва, выполняемого ручной дуговой сваркой:

- В первой колонке изображен вспомогательный знак. Это контур замкнутого шва, определяющий выдвигаемые к элементу монтажные условия.

- Второй блок содержит код межгосударственного стандарта, в соответствии которого должны осуществляться работы по свариванию металлоконструкции.

- Третья колонка – это маркировка (обозначение) сварного шва на чертеже.

- Далее изображен дефис, который на подкатегории разделяет все последующие позиции.

- Буквы в пятом блоке указывают на технологию, по которой выполняются сварочные работы. Обязательно к заполнению эта позиция не является.

- В шестой колонке содержится величина углового катета, величина его указана в миллиметрах.

- Седьмой блок: дополнительное обозначение – прерывистый сварной шов, интервал шага, цепное или шахматное расположение и т. д.

- В восьмом блоке изображаются вспомогательные знаки, указывающие на тип обработки.

- Последняя девятая колонка – это показатели чистоты поверхности стыкового соединения. Указывается в случаях, когда после сварочного процесса необходима механическая обработка изделия.

Это приведено стандартное обозначение сварных швов на чертежах, примеры обозначения некоторых уже выполненных соединений приведены ниже.

Пример 1

Представленное на чертеже условное обозначение сварного шва расшифровывается следующим образом:

- знак говорит о том, что непосредственно на месте монтажа после подгонки элементов следует осуществлять их соединение;

- ГОСТ 5264-80 – это номер регламентирующего документа, в данном случае он указывает на то, что с помощью электродуговой сварки выполнен стык;

- С13 – значит, что в стыковом соединении на одном скосе изогнутая фаска;

- знак указывает что с двух сторон шва осуществлено снятие внутреннего термического напряжения (усилия);

- Rz20 – показатель чистоты поверхности лицевой стороны, Rz80 – обратной стороны.

Пример 2

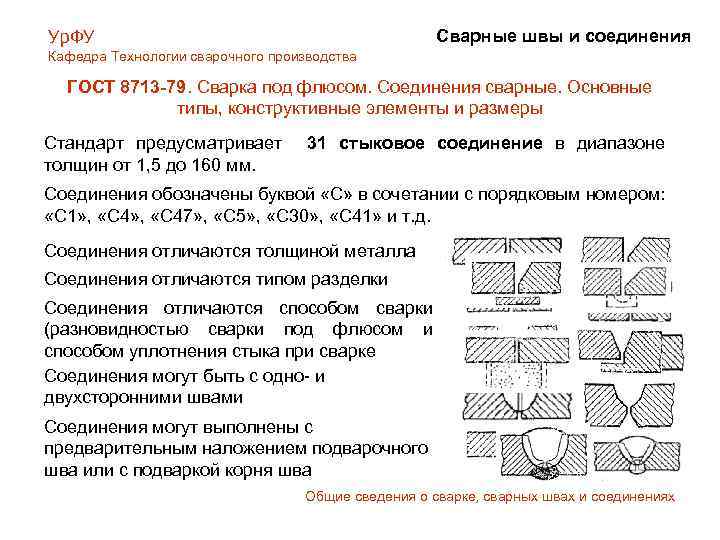

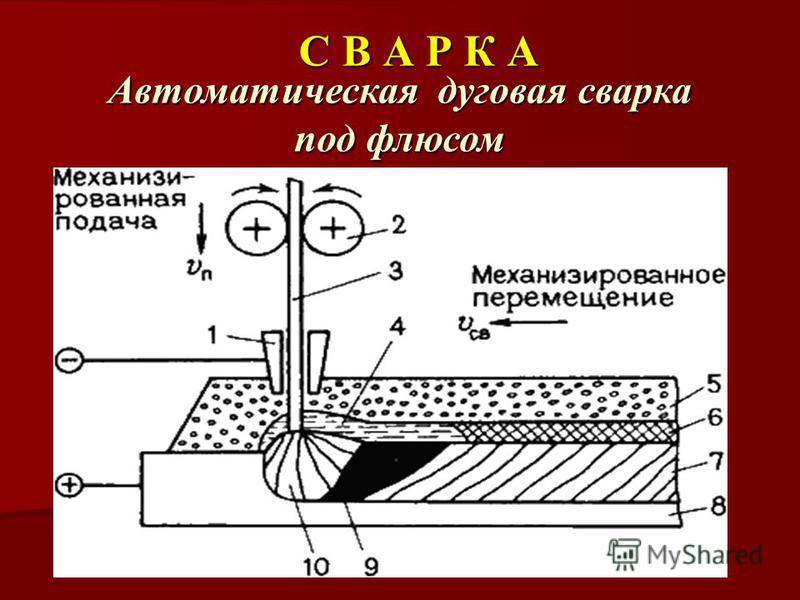

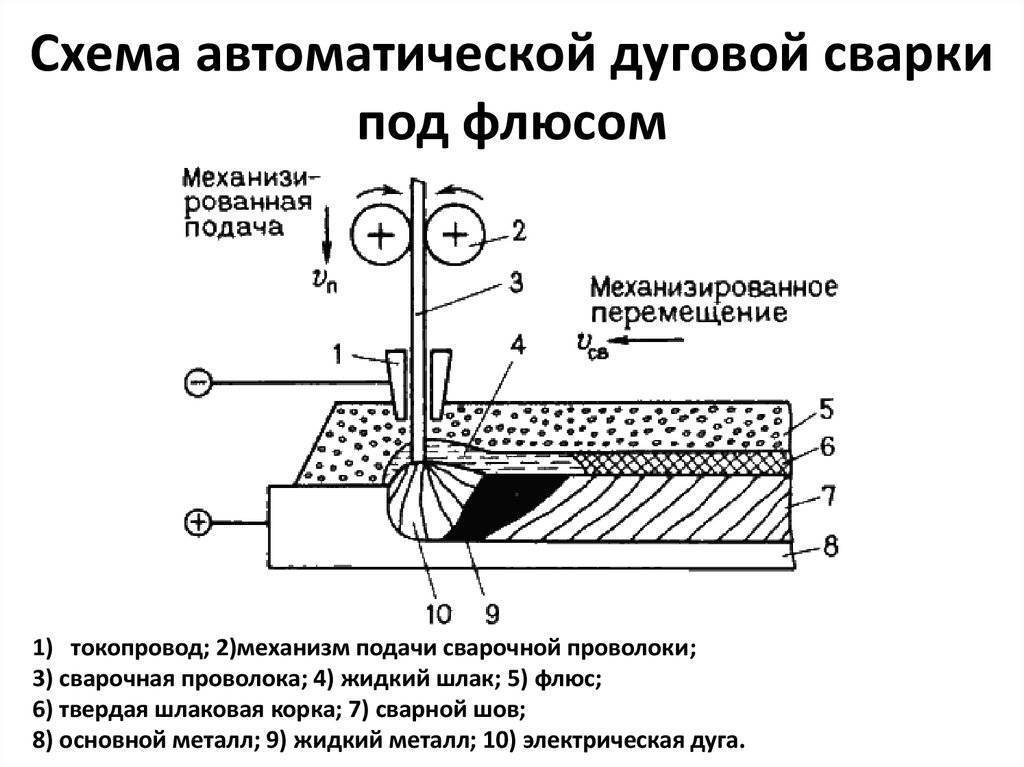

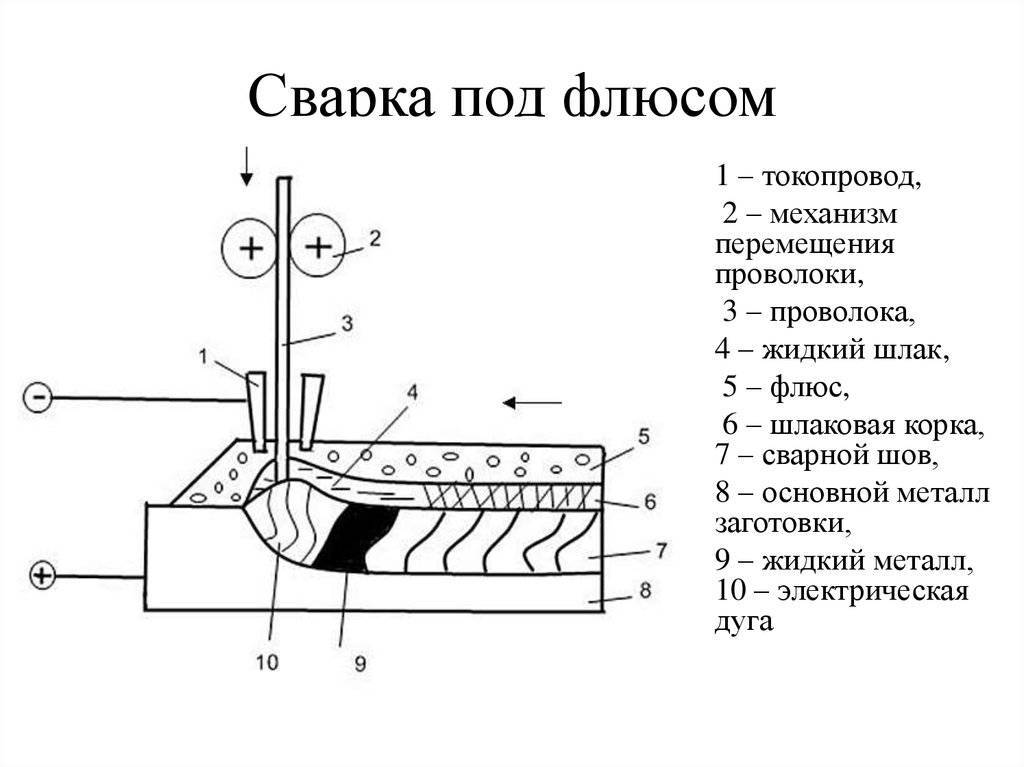

Здесь изображен выполненный автоматической дуговой сваркой (А) по замкнутой линии под флюсом (ГОСТ 11533-75) двусторонний (У2) угловой шов без скоса кромок.

Пример 3

С тыльной стороны создан стык.

Соединение выполнено с применением электродуговой сварки по ГОСТу 5264-80. Шов односторонний с загибом края, контур разомкнутый.

Пример 4

Сварочное соединение под наклоном

- контур стыковки элементов сплошной, выполнен в форме кольца;

- в газовой среде осуществлена сварка, ГОСТ 17771-76;

- стык тавровый (ТЗ), выполнена обработка каждой его стороны без разделки кромок;

- в качестве газовой среды использована окись углерода (УП) газообразной консистенции, электрод – расплавляемый;

- 6 мм составляет длина катета стыкового соединения;

- в шахматном порядке (Z) периодически создается сплошной проваренный участок длиной 50 мм и с шагом 100 миллиметров.

Пример 5

Для выполнения шва применена дуговая полуавтоматическая сварка, чертеж обозначает что шов односторонний (Н1), созданный плавящимся электродом внахлестку без скоса кромок в среде защитных газов. Шов круговой (), выполнен по замкнутой линии, 5 мм (Δ5) составляет дина катета.

Если на чертеже содержится несколько одинаковых соединительных стыков, то только на одном их них наносится условное обозначение. К остальным швам в местах, где должно быть обозначение указываются только их порядковые номера. При этом количество одинаковых соединений указывается на линии-выноске, как показано на примере ниже.

Одинаковыми стыковые соединения считаются в случаях, когда:

- разновидности стыков и размеры элементов являются одинаковыми при сравнении их поперечного сечения;

- одинаковые требования выдвигаются ко всем соединениям.

Когда для сварочного стыка установлена категория его контроля либо контрольный комплекс, то только под линией выноской должно наноситься условное обозначение.

Используемые материалы

От правильности выбора проволоки электрода зависит качество сваривания. Химический состав проволоки определяет шовные характеристики. Желательно использовать проволоку из стали, соответствующую ГОСТ 2246-70. Она производится из легированной, высоколегированной, малоуглеродистой стали. Размеры готовой проволоки соответствуют стандарту (диаметр составляет 0,3-12 миллиметров).

Поставляется проволока обычно в восьмидесятиметровых бухтах. Иногда, с разрешения покупателя, используются кассеты, катушки. Перед применением проволоки, которая определенный период хранилась в складском помещении, эксперты рекомендуют очищать ее, обрабатывать бензином/керосином. Это дает возможность устранить с нее ржавчину и грязь.

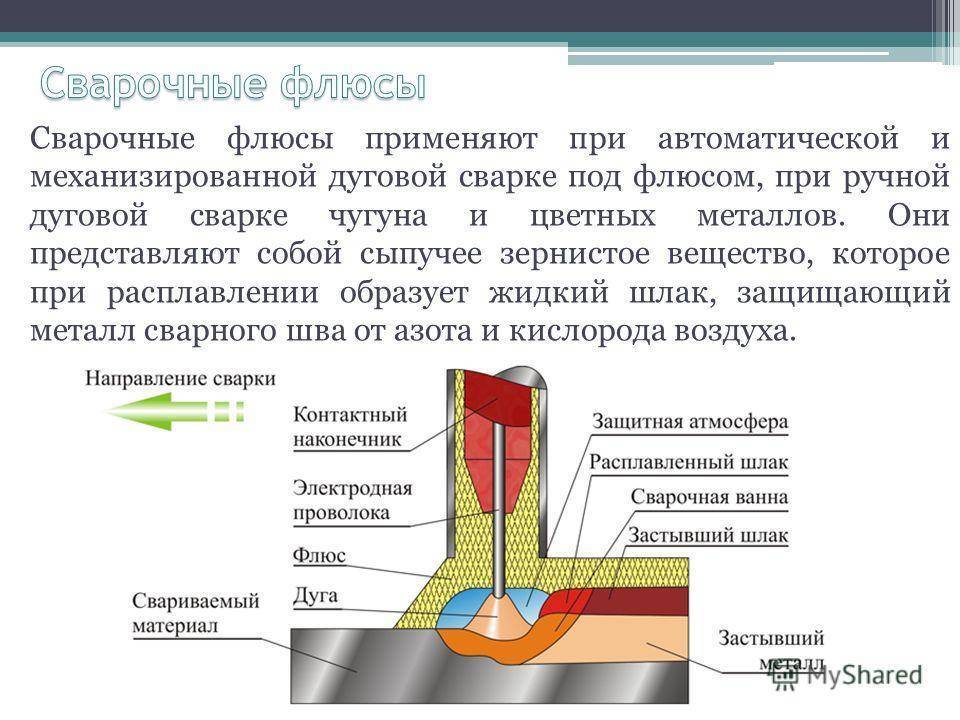

Для соединения деталей из алюминия используется проволока, соответствующая ГОСТ 7871-75. Нередко используют проволоку, покрытую медью. Ее не нужно предварительно обрабатывать. Качество сварки, осуществляемой флюсовой проволокой без газа, прямо зависит от характеристик флюса. От состава флюса зависят показатели газовой среды, жидкого шлака. Взаимодействуя с деталью, шлак определяет структуру шовного металла. От его структуры зависит устойчивость изделия к растрескиванию.

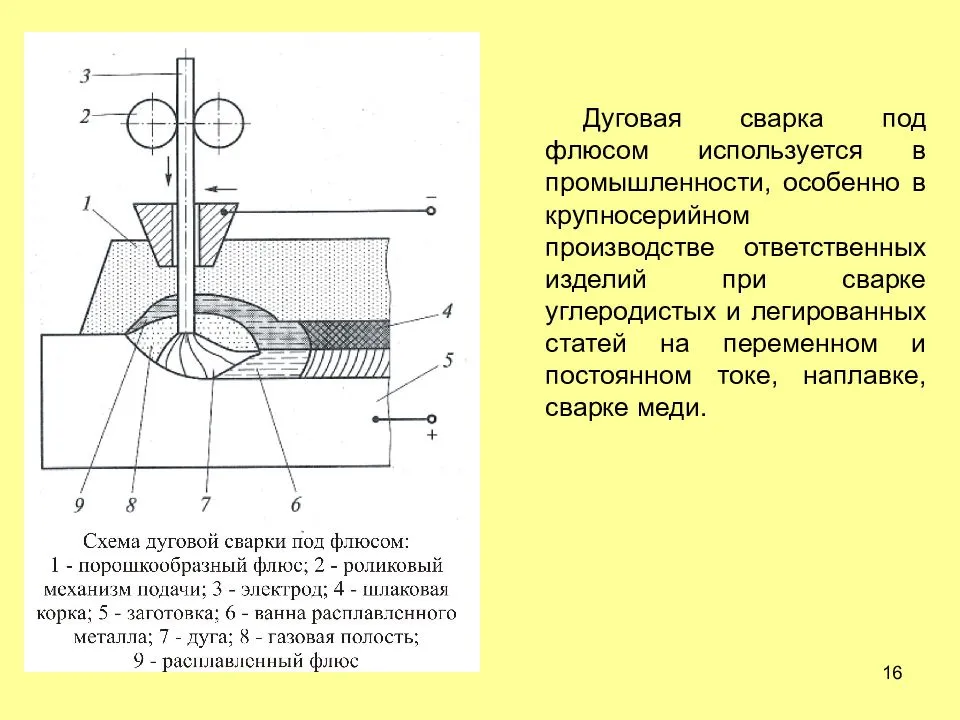

Флюс используется для того, чтобы:

- легировать шовный металл;

- изолировать сварную ванну от внешних воздействий;

- создавать шовную поверхность;

- стабилизировать дуговой разряд.

Параметры режимов сварки под флюсом

Характеристики тока (полярность, величина)

Они напрямую отражаются на форме сварного шва. К чему приводит повышение величины тока?

- За счет более интенсивного расплавления металлов (кромок деталей и стержня электрода) объем сварочной ванны возрастает. Это связано с повышением температуры в рабочей зоне. Увеличивается давление дуги на расплав (жидкую субстанцию), который частично выдавливается из-под электрода, и глубина ее проникновения в металл основы становится больше. Следовательно, существует прямая зависимость между глубиной проплава (hi) и силой тока сварки (Iсв).

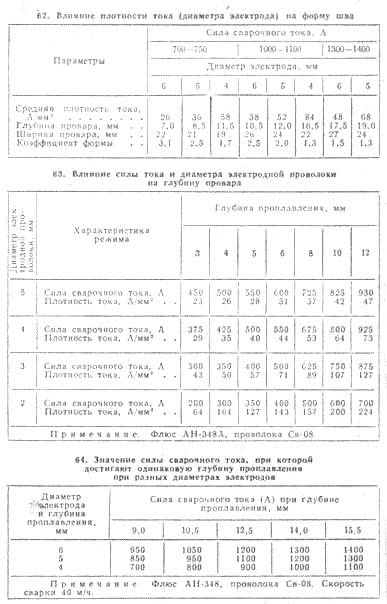

hi = к Iсв, где к – коэффициент, зависящий от полярности тока, типа флюса и сечения электрода. Некоторые его значения приведены в таблице.

Подразумевается, что сварка ведется при включении с прямой полярностью. Смена ее на обратную, с применением флюсов, увеличивает глубину проплавления в среднем на 45%. Работа переменным током – примерно на ¼.

Параметры дуги

Длина (lд). Рекомендуемое ее значение указывается в паспорте на электроды. От его неизменности в ходе сварки зависит, прежде всего, ширина получаемого шва.

Напряжение (Uд). Зависит от длины. Для дуги при сварке под флюсом справедлива формула Uд = а (напряжение источника питания) + b (падение U на единицу длины дуги) х lд.

Скорость сварки

Она влияет на процентное содержание основного металла в получившемся шве и его форму. При изменении скорости меняется и пространственная ориентация дуги (угол наклона относительно поверхности ванны). Здесь наблюдается взаимосвязь между несколькими параметрами – диаметр электрода, напряжение дуги и сила тока.

При автоматизации процесса скорость сварки выбирается в пределах 35 (±5) м, на начальном этапе – 20.

Дополнительные параметры

- Диаметр проволоки электрода. При автоматической сварке под флюсом рекомендуемые значения – от 2 до 6 мм. Скорость ее подачи в рабочую зону.

- Компонентный состав флюса. Вылет электрода. Пространственная ориентация шва.

Порядок расчета режимов автоматической сварки

Далее – лишь общая последовательность действий, независимо от марки стали, вида флюса и используемых электродов.

- Выбираются исходные данные – требуемый тип неразъемного соединения, толщина материала, особенности станочного оборудования (производительность, мощность).

- Составляется чертеж (в разрезе и в масштабе) будущего шва и определяются его параметры.

- Вычисляются оптимальные значения силы тока, диаметра электрода, скорость его подачи.

- Рассчитывается скорость автоматической сварки.

- Определяется площадь провара. Если все проделано правильно, ее значение должно быть идентично шву на чертеже. Допустимые отклонения – не более ± 10%. При несоблюдении этого условия корректировке в первую очередь подлежат параметры дуги (напряжение) и скорость автоматизированной сварки.

В статье всего лишь общая информация, дающая начальное понятие об особенностях и режимах сварки под флюсом автоматом. Многое зависит от сорта стали (марки), используемого флюса и ряда других факторов

Начинающему сварщику не менее важно научится правильно находить соответствующие таблицы, которые помогают сделать необходимые расчеты режима

Источник

Виды снятия кромок

Выполнять их допустимо как снаружи, так и с изнанки, под какими угодно углами – исходя из толщины металла. Они могут быть:

- перпендикулярные – под 90 0, заготовки должны быть до 3 мм, при условии, что высокотемпературная обработка односторонняя, до 8 мм – двусторонняя, от 4 до 8 мм, это стальные листы.

- остроугольные – под 45–60 0, для деталей со стенками не уже 20 мм;

- X-образные – с двойным скосом, актуальны для 12–40-миллиметровых предметов;

- V-формы – выполняются только на одном торце, подходят для плоских объектов в 4–26 мм.

Для обеспечения должного уровня прочности следует оставлять между кромками расстояние в 4 мм.

Область применения

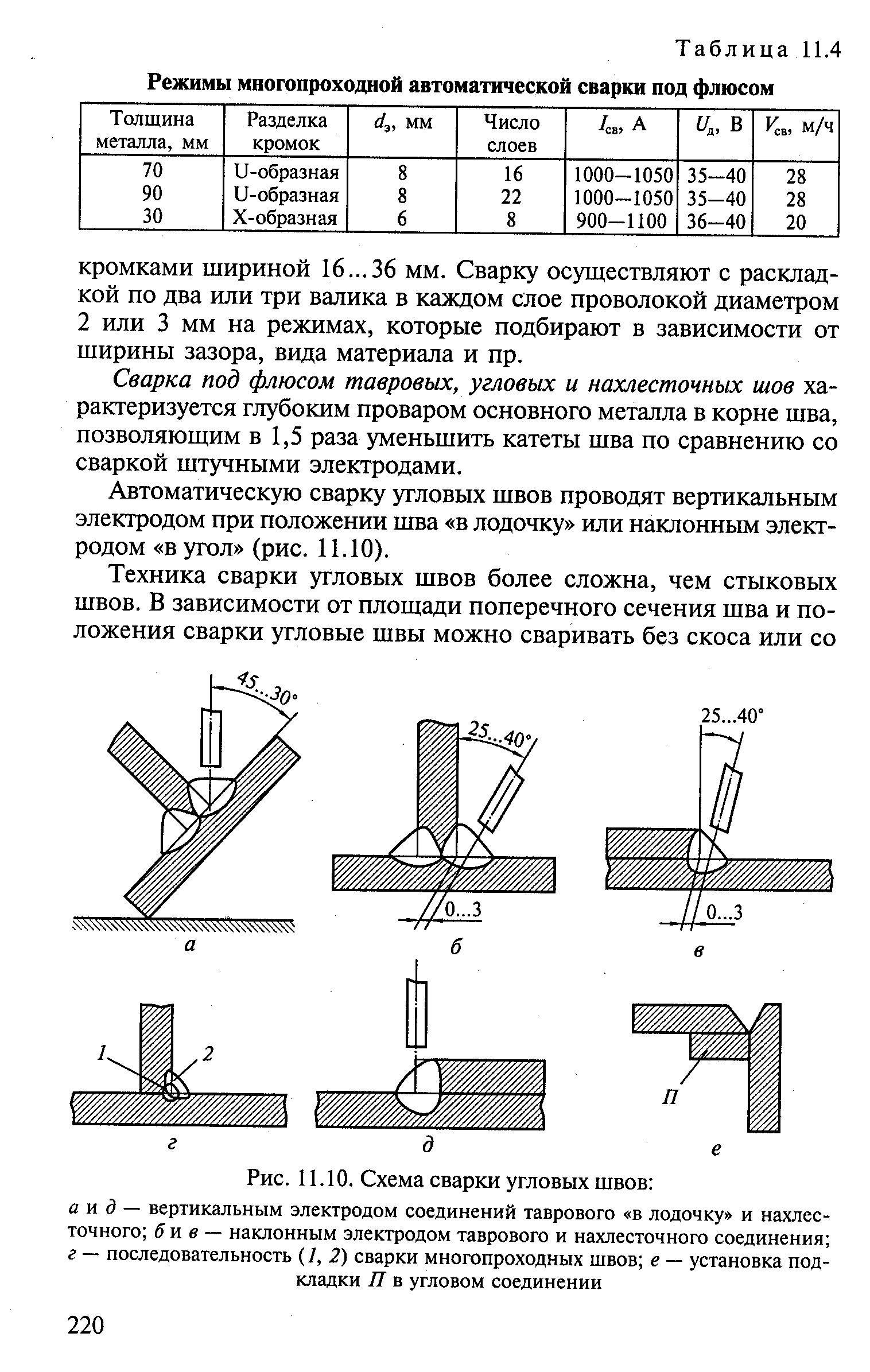

Необходимо разобрать, где применяется сварку под флюсом, которая по праву считается одним из основных методов получения неразъемного соединения. Сварка выполняется в нижнем положении, для соединения деталей встык, внахлест, для угловых способов соединения.

Необходимо разобрать, где применяется сварку под флюсом, которая по праву считается одним из основных методов получения неразъемного соединения. Сварка выполняется в нижнем положении, для соединения деталей встык, внахлест, для угловых способов соединения.

Ранее способ использовали только при сварке металлоконструкций из конструкционных сталей. При разработке новых технологий появилась возможность проводить сварку всех видов стали и никелевых сплавов. Для этого используется проволока, подходящая по своему составу.

https://youtube.com/watch?v=elCSbt438e0

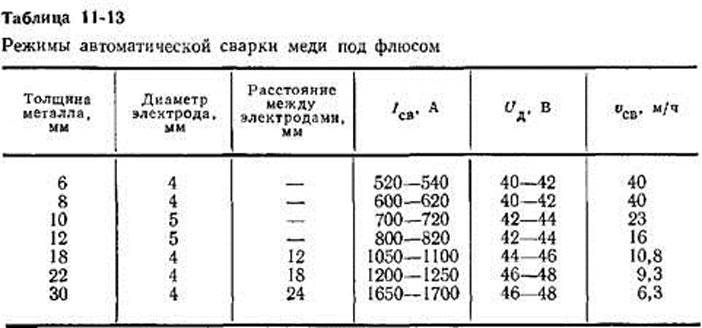

Титан и его сплавы, медь и сплавы на ее основе, алюминиевые сплавы и чистый металл – эти материалы успешно и надежно соединяют с помощью сварки под флюсом.

С применением метода под флюсом варят сложные строительные конструкции, мосты, трубы, резервуары, морские и речные суда. Экономически выгодно использовать данный метод для листов толщиной от 6 мм.

Важно правильно подобрать режим работы, материал проволоки и вид флюса. Шов сможет выдержать большие перепады температуры, воздействия агрессивных сред

Стык, выполненный профессионалом, выдержит очень высокое давление и будет надежен в условиях полного вакуума.

Функции гранулированных флюсовых смесей

Каждый тип флюса должен выполнять четыре функции:

Стабилизация сварочного процесса

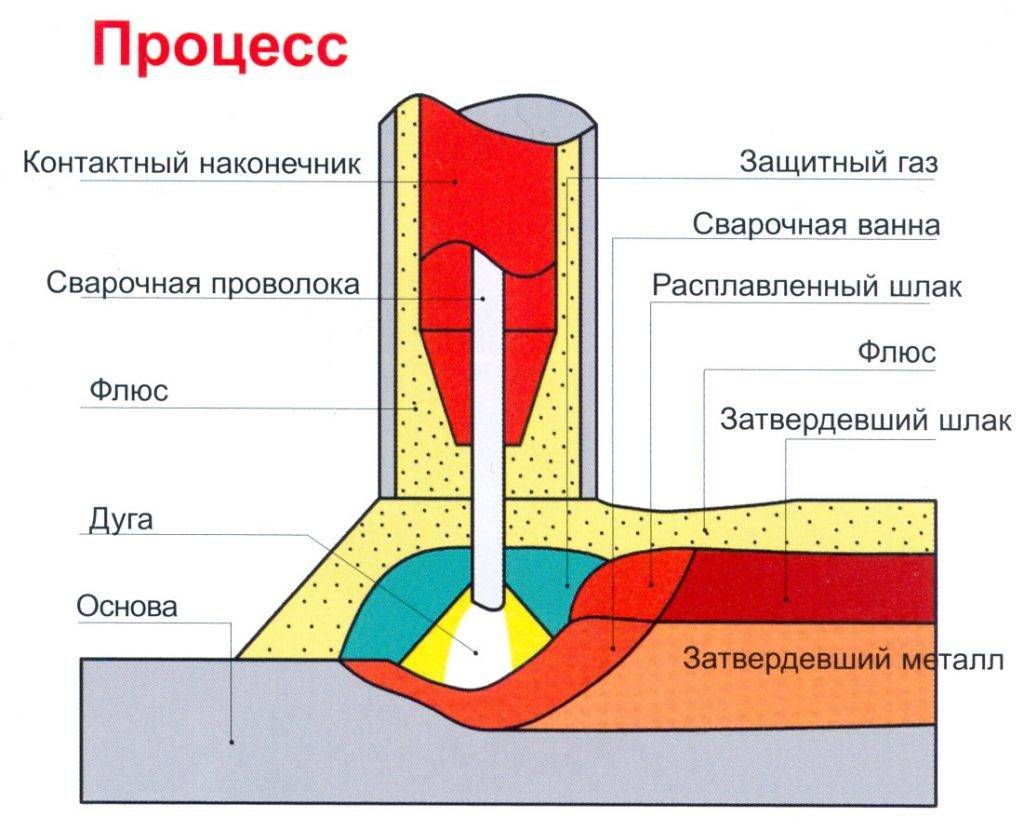

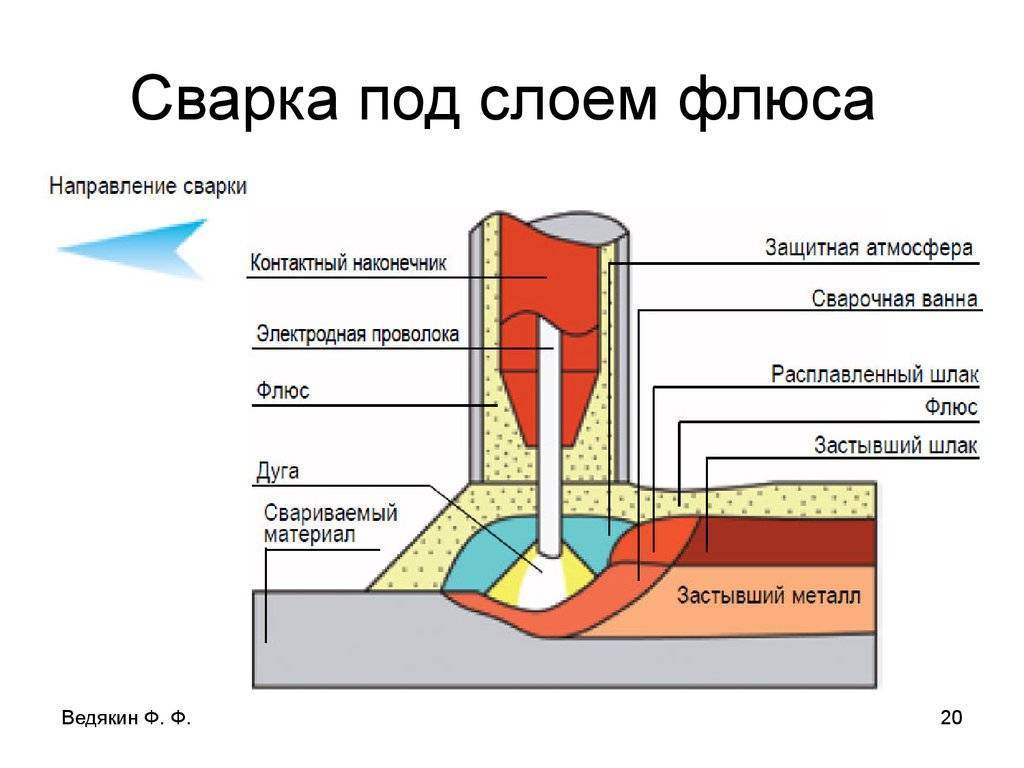

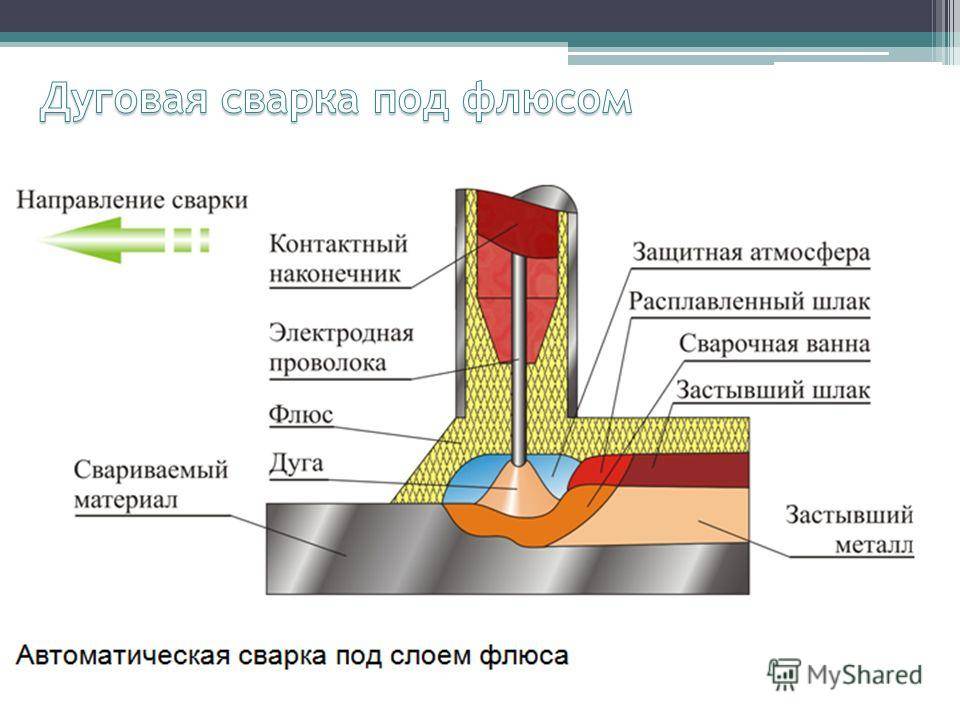

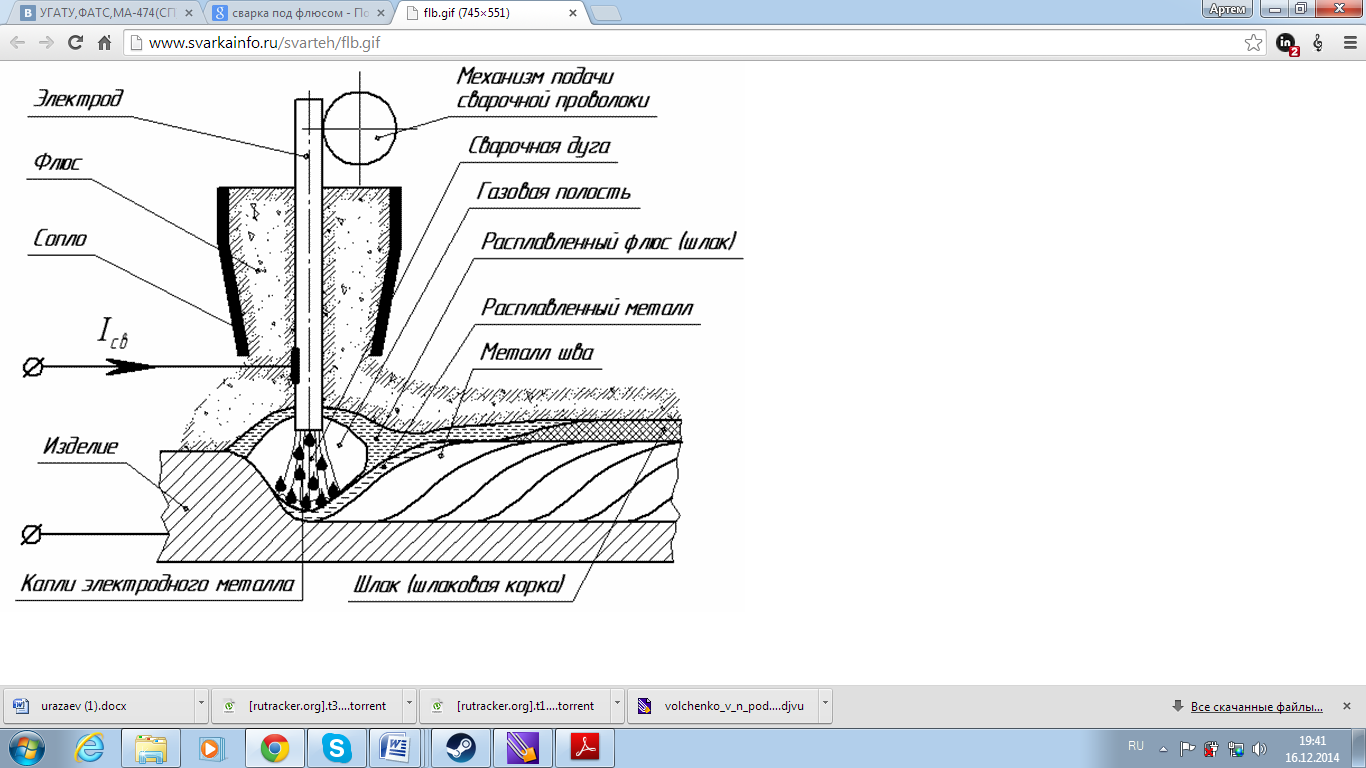

Правильные флюсовые смеси оказывают самое благоприятное воздействие на электрическую дугу: сварка под слоем флюса создает самую комфортную среду для горения дуги – электрического разряда между электродом и краем изделия. Обычно расстояние между полюсами дуги составляет около 5-ти мм.

Если в гранулированной смеси флюса имеются специальные вещества, разряд будет проходить более устойчиво. А это делает возможной сварку не только на постоянном токе, но и на переменном. Кроме этого такая стабилизация дуги помогает применять большее число разных режимов сварки.

Изоляция газового облака

Варианты керамического флюса.

Варианты керамического флюса.

Газовое облако должно быть в любом случае непроницаемым, без него металлы не смогут расплавляться в сварочной ванне. Чтобы порошковая флюсовая смесь нормально справлялась с данной задачей, нужно подсчитать максимально точно дозировку порошка на линии шва.

Чем мельче гранулы флюса и чем они плотнее, тем лучше происходит изоляция газового облака. Но совсем мелкой смесь тоже не должна быть, иначе плотность насыпки на поверхности шва будет негативно влиять на его правильное формирование.

Помимо размера гранул смеси на ее изолирующие свойства влияет масса насыпки. Для ее определения существуют специальные таблицы, с помощью которых можно очень точно определить дозу подачи флюса в рабочую сварочную зону.

Функция легирования

Сварочный шов

Чтобы полноценно заменить их, в определенные виды флюсов добавляют специальные легирующие добавки, которые обогащают металлы, образующие шов. Кроме того, такие добавки тормозят нежелательный процесс — переход в шлак марганца и кремния. Если легирование используется, параллельно применяют специализированную присадочную проволоку.

Формирование поверхности

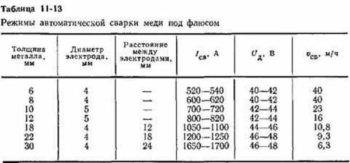

Режимы сварки меди под флюсом.

Режимы сварки меди под флюсом.

Прекрасным примером может служить технология сварки под флюсом с применением так называемых «длинных» порошков. Речь о сварке толстых краев металлов на большой силе тока. Для таких условий самым оптимальным вариантом будет использование флюсовые смеси с высокой вязкостью, которая делает процесс остывания медленным и постепенным.

Такая постепенность дает возможность образоваться кристаллической решетке с гладко-чешуйчатой структурой.

В ситуациях «наоборот» — при флюсовой сварке с малыми токами сильная вязкость вовсе не нужна. В таких случаях применяются «короткие» флюсовые смеси, которые при остывании мгновенно превращаются в твердое вещество. Режимы сварки под флюсом – моменты тонкие и важные, от них зависит и качество шва, и форма его поверхности.

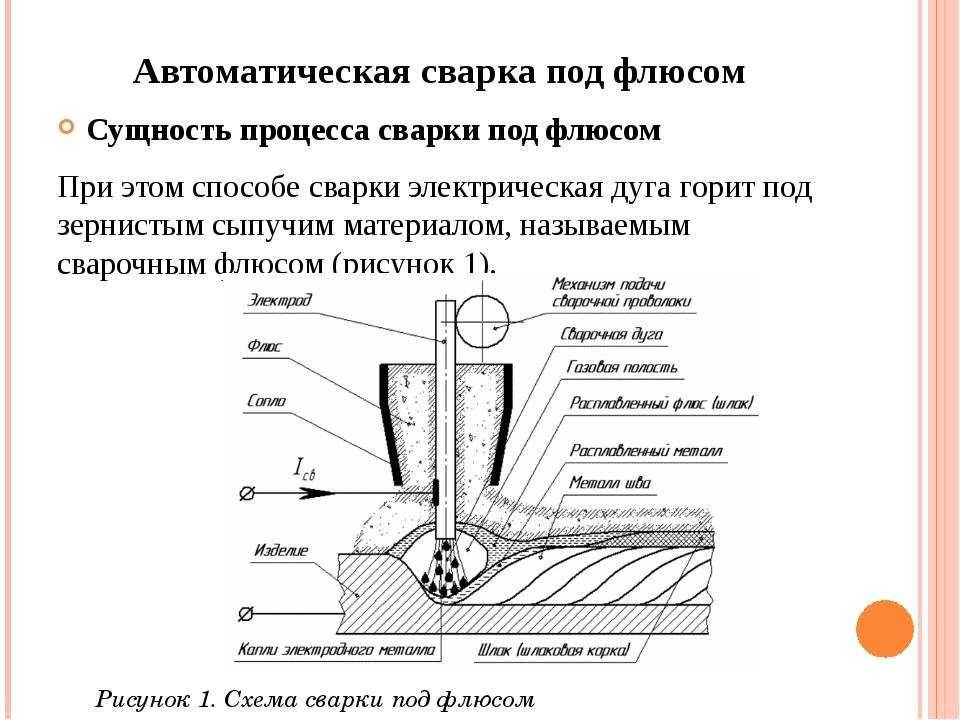

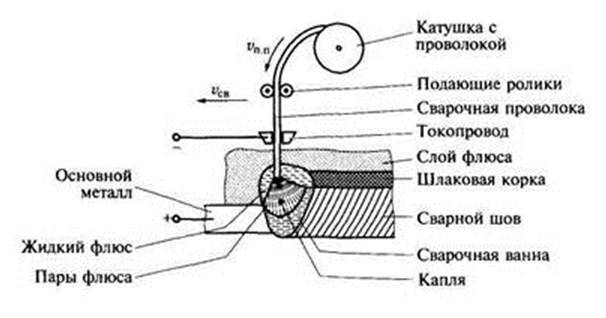

Особенности сварки под флюсом

Не стоит думать, что сварка под флюсом это какой-то совершенно новый способ сварки. Придуман он очень давно, в конце в XIX века, а сущность заключается все в том же использовании присадочной проволоки и неплавящихся электродов. Однако, оборудование постоянно улучшалось, а вместо газа, покрывающего всю зону шва, используется только флюс. Он имеет порошковую консистенцию, засыпаясь поверх шва.

Такой состав под влиянием высоких температур тоже начинает выделять газ, который будет защищать свариваемые детали от окислов. Когда порошок выгорит, от него останется только легкоудаляемый шлак, а если средство не будет использовано полностью, его легко можно сохранить до следующего раза.

Перед тем, как делать варку под флюсом, потребуется выбрать:

- режим;

- электроды;

- присадочную проволоку.

Также, как при любой другой сварной работе, нужно будет правильно оформить кромки, обезжирить детали

Но здесь еще будет важно подобрать флюс, так как он существует в разных видах

Флюс защищает сварной шов от окислов

Флюс защищает сварной шов от окислов

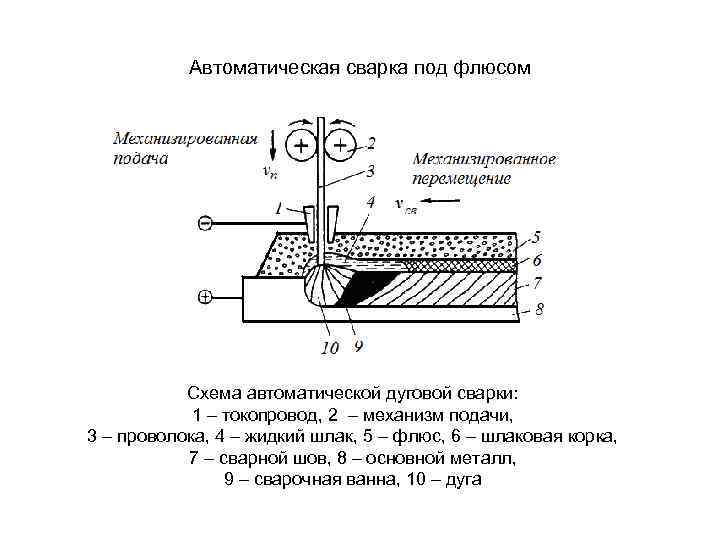

Технология сварки

Прежде всего, перед сваркой необходимо подготовить металл. Для каждого металла подготовка своя, но мы дадим общие рекомендации. Нужно очистить деталь от грязи, краски и коррозии. Затем нужна тщательная зачистка поверхности с помощью металлической щетки или шлифовального круга. Только после подготовительных операций можно приступать к сварке.

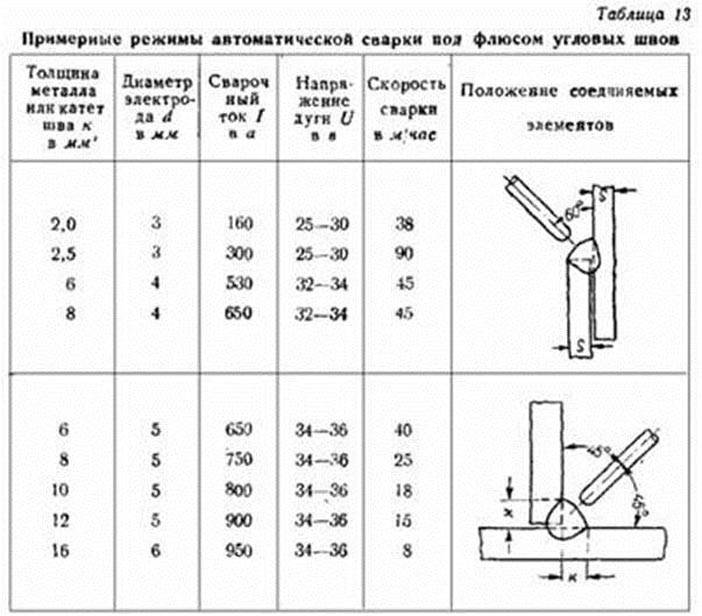

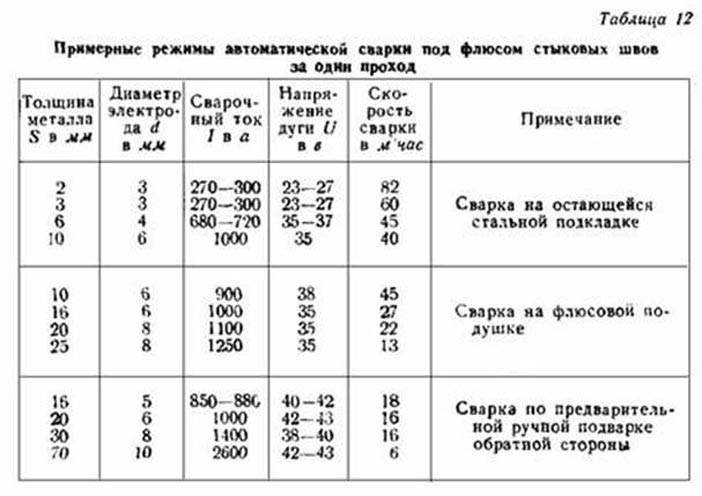

Технология сварки под флюсом проста за счет того, что многие процессы выполняет не человек, а машина. Мастеру не нужна зажигать дугу, следить за ее стабильностью, выбирать скорость подачи проволоки и так далее. Все, что от вас требуется — правильно настроить режимы сварки под флюсом. По сути, задать машине программу действий. Ниже таблица с перечислением режимов автоматической сварки под флюсом.

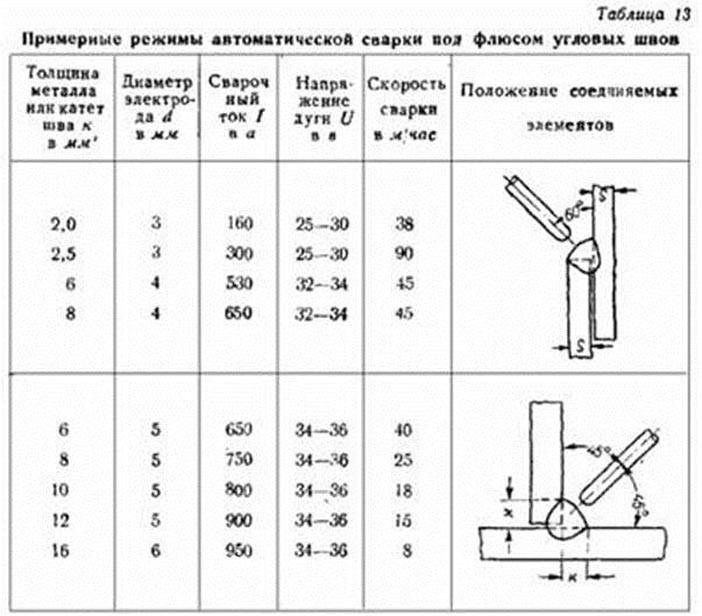

Это режимы автоматической сварки под флюсом для стыковых соединений. Естественно, существуют и другие типы соединений, поэтому для них нужно произвести расчет режимов сварки. Здесь мы не будем касаться этой темы, поскольку она очень обширна (сколько типов соединений, столько и формул), поэтому изучите эту информацию самостоятельно. В интернете много способов расчета.

При работе также используется специальная присадочная проволока для сварки под флюсом. Ее подача тоже автоматизирована, нужно лишь загрузить бобину в подающий механизм. Рекомендуем приобретать проволоку, изготовленную из того же металла, что и деталь.

Теперь немного о флюсе. Он тоже подается автоматически, только предварительно его нужно насыпать в специальный резервуар. Толщина слоя флюса зависит от толщины свариваемого металла. Чем металл толще, тем больше нужно флюса.

У вас может возникнуть закономерный вопрос: а плавится ли флюс? И влияет ли он на структуру шва? Да, конечно флюс плавится под действием температуры. Но при этом он никак не нарушает структура шва, а лишь улучшает ее. Но при этом застывший флюс превращается в шлак, который после сварки нужно удалить. Остатки неиспользованного флюса можно использовать повторно.

Подобная технология применения флюса при автоматической сварке позволяет существенно увеличить скорость работ, при этом не потеряв в качестве.

Причины появления пор

Процесс кристаллизации сварного шва может сопровождаться образованием пор. Это заполненные газом полости различной формы. Внешние признаки отсутствуют. Обнаружение возможно посредством применения методов неразрушающего контроля. Для конструкций, которые работают в условиях повышенной нагрузки, поры считают недопустимым дефектом.

Основной причиной появления пор является перенасыщение расплава сварочной ванны газами. Кроме того, высокая скорость кристаллизации шва не позволяет сварочным газом покинуть зону соединения. Опытным путем установлено, что высокомолекулярные газы практически не влияют на процесс порообразования. Главными виновниками являются простые соединения – водород, азот и угарный газ.

Многое зависит от соединяемых материалов. При сварке под флюсом нержавющей стали причиной порообразования является водород. Углерод не способен воздействие на аустенитные сорта стали, а азот практически не вызывает пор.

Состав флюса также оказывает влияние на процесс. Учеными института Электросварки было установлено, что понижение уровня кислотности флюса способствует образованию пор. А применение ферритизаторов снижает риск появления пор при сваривании обычных сортов стали.

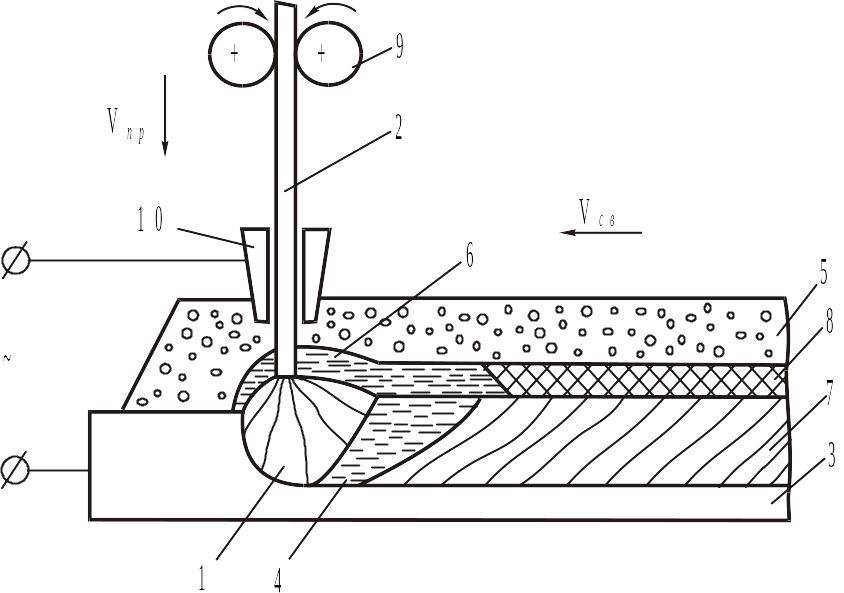

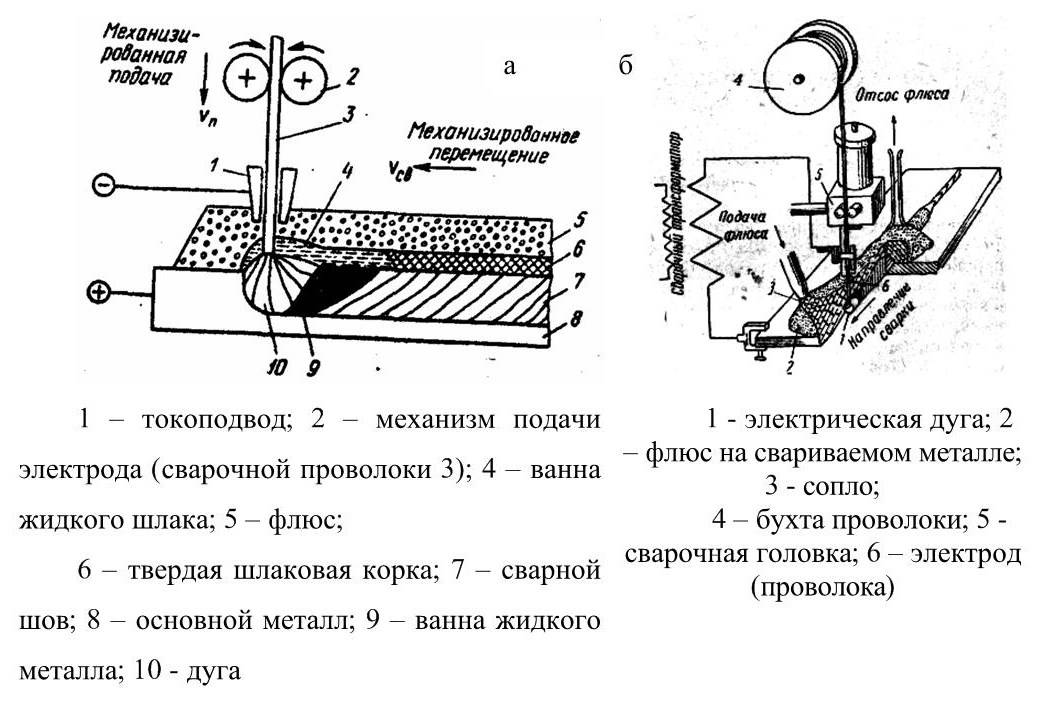

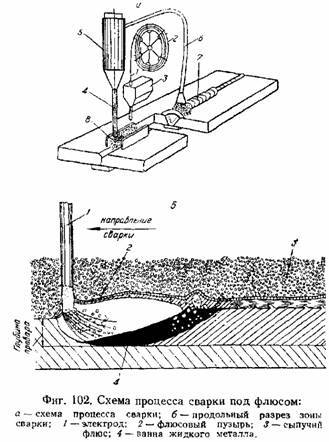

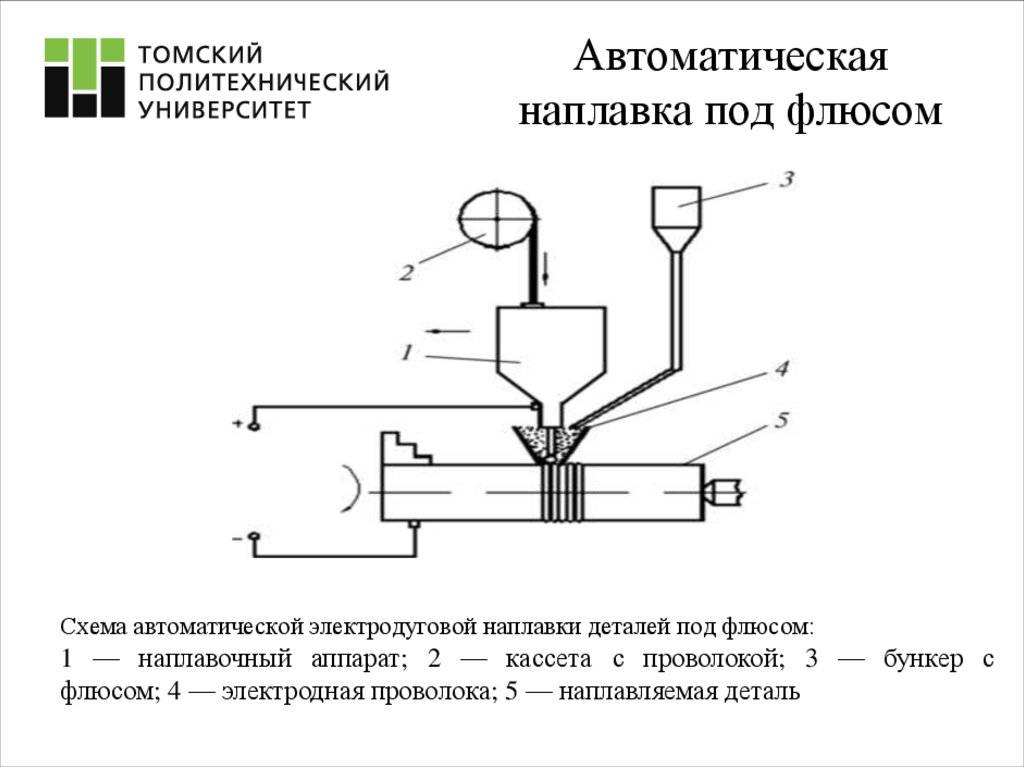

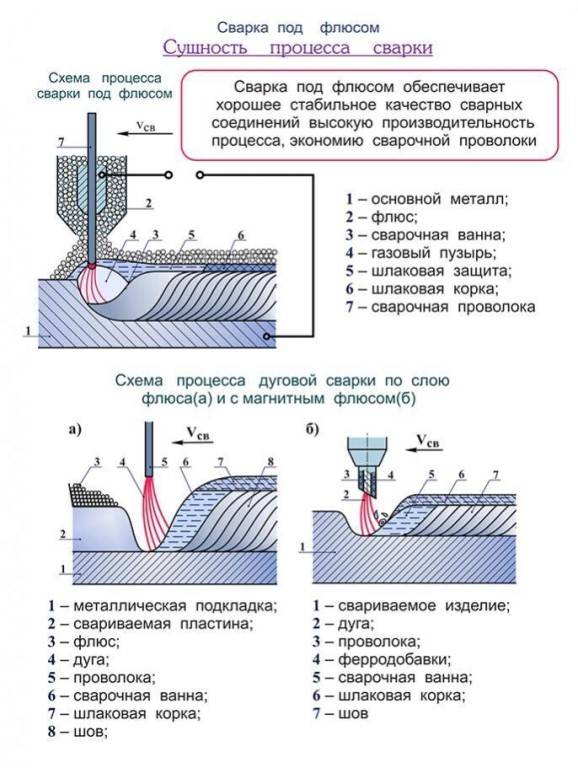

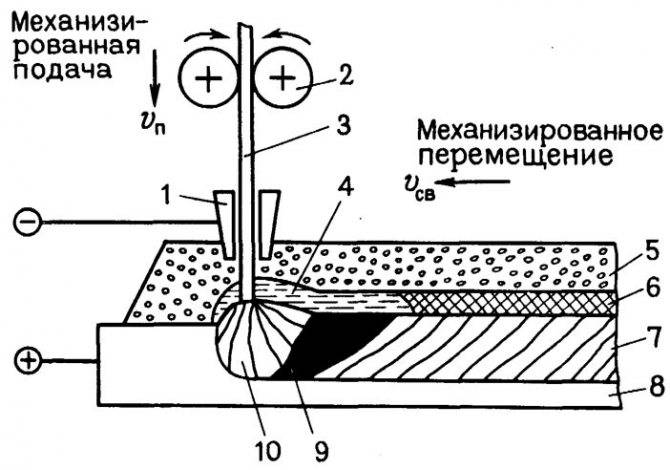

Сущность наплавки под слоем флюса.

Наплавка под слоем флюса представляет собой процесс, во время которого сварочная дуга между сварочным электродом и металлической деталью защищается с помощью слоя предварительно расплавленного флюса — толщина слоя при этом может колебаться от 20 до 40 миллиметров. Стоит отметить, что до расплавленного состояния флюс доводится при помощи той же сварочной дуги.

Такая защита необходима для того, чтобы оградить металл от воздействия окружающего воздуха, предотвращая, таким образом, возникновение окисления металла кислородом. Кроме того, слой флюса выполняет и еще одну задачу – он не позволяет расплавленному металлу разбрызгиваться и сохраняет тепло. Таким образом, флюс позволяет добиться экономии металла и повышает производительность труда сварщика.

При проведении наплавки под слоем флюса, как правило, в качестве электрода выступает сварочная проволока, не имеющая покрытия. Диаметр проволоки выбирается в зависимости от задач, поставленных перед сварщиком, и может варьироваться от 1 до 6 миллиметров.

Что касается вида тока, используемого при наплавке под слоем флюса, то чаще всего здесь применяется ток с обратной полярностью – плюс от источника электрического тока подается на сварочную проволоку, а минус – на наплавляемую поверхность изделия. Для того, чтобы еще больше повысить производительность этого метода, часто используют ленточные электроды или подачу сразу двух проволок в зону наплавки с помощью двух полуавтоматических приспособлений.

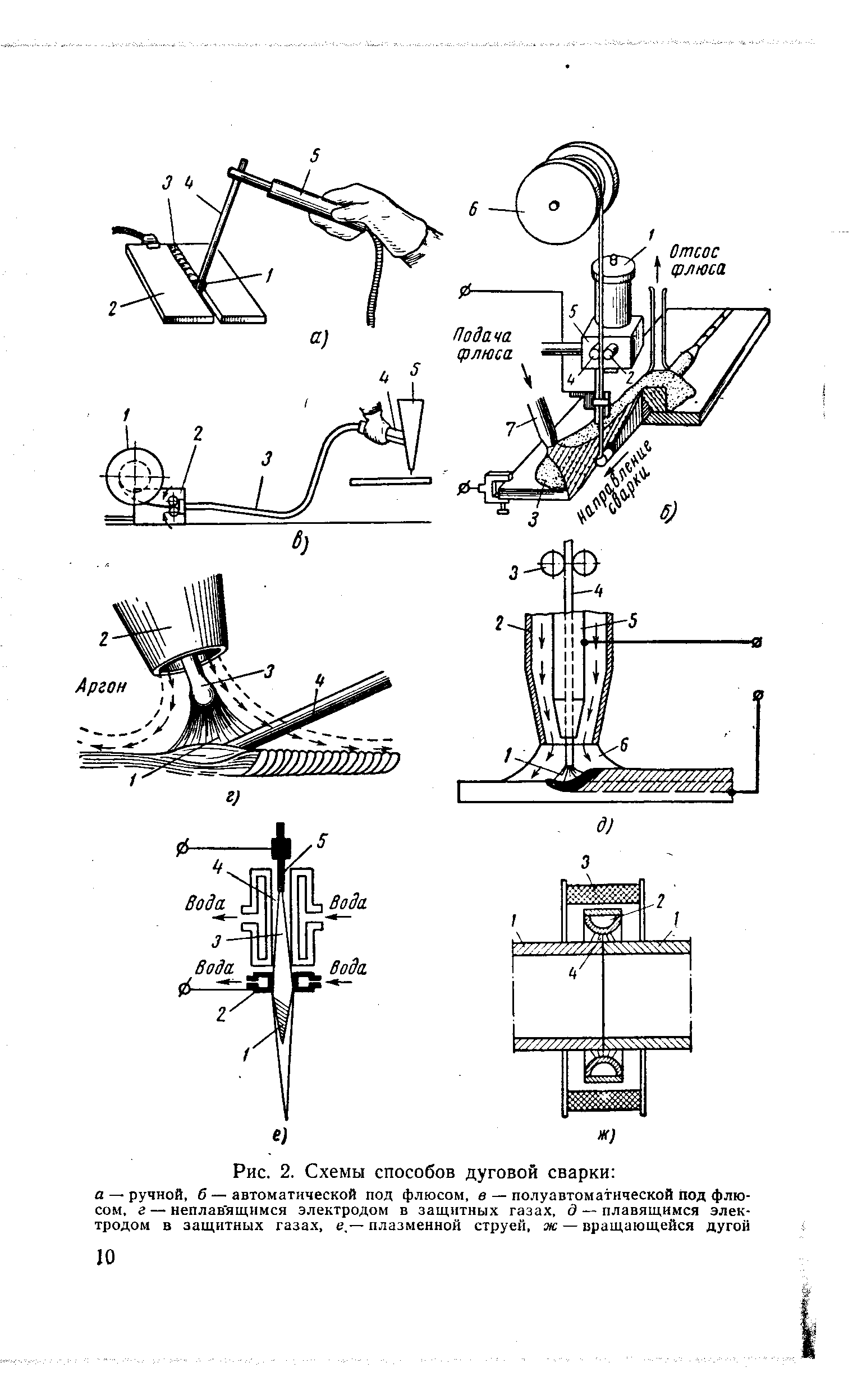

Принципы классификаций, обзор

Классификация способов дуговой сварки. Классификация видов сварки проводится по самым разным критериям, они аккуратно укладываются в смысловые рамки. Какие критерии самые важные? Пройдемся по некоторым, для начала лучше увидеть общую картинку.

Сколько видов сварки существует на сегодняшний день? Можно назвать цифру 150 со словом «около». Можно 250. Но цифры называть не советуем. Пока вы читаете эту статью, число видов может измениться – технологии на месте не стоят. А вот какая бывает сварка по материалам, физическим процессам, популярности, способам управления – говорить нужно, это как раз те самые принципы классификации, которые нам нужно понимать.

Пример простой понятной классификации по источнику энергии в сварке:

- электрический ток;

- электрическая дуга;

- трение;

- газовое пламя;

- лазерное излучение;

- электронный луч;

- ультразвук.

Еще один пример списка по типу сварочных швов. Их много, целые гроздья разных видов:

- стыковые, угловые швы – по соединению краев;

- по форме, длине – швы горизонтальные, вертикальные, кольцевые, прямолинейные, прерывистые, сплошные, длинные, короткие, средние;

- по виду используемого материала – швы для стали, цветных металлов, биметаллов, полиэтилена и др.;

- по объему наплавливаемого металла – усиленные, ослабленные, нормальные швы;

- по форме – продольные, поперечные швы;

- по количеству наложения слоев – сплошные, прерывистые, прихваточные, многослойные.

«Швейный» список можно продолжить, но нам важно понять общие принципы, поэтому заканчиваем с лирикой, двигаемся к главным способам

Типы сварных швов при использовании флюса для газовой сварки

По сути, соединения и их классификация остаются одинаковыми, как и без порошка. Рассмотрим подробнее.

Стыковые

Два элемента прикладываются рядом, а пространство между ними (минимальное) заполняется расплавленным металлов. Если изделие в толщину не превышает 30 мм, то достаточно одностороннего прохода, а если оно шире, понадобится пройтись с обеих сторон для прочности.

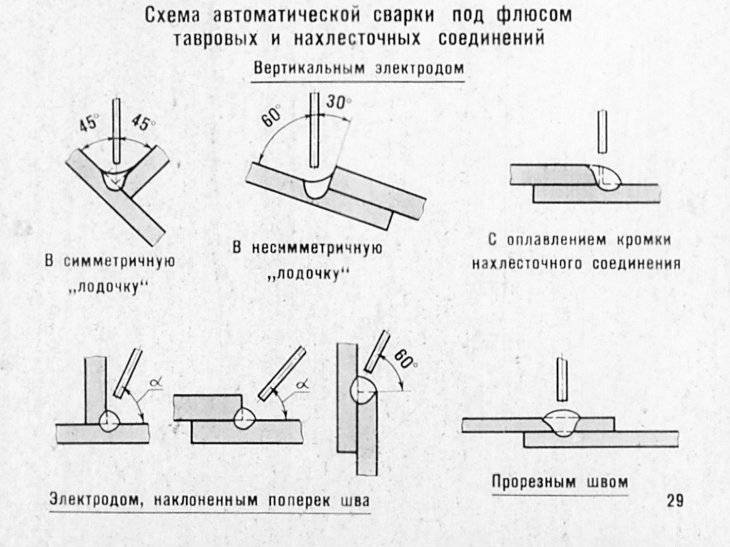

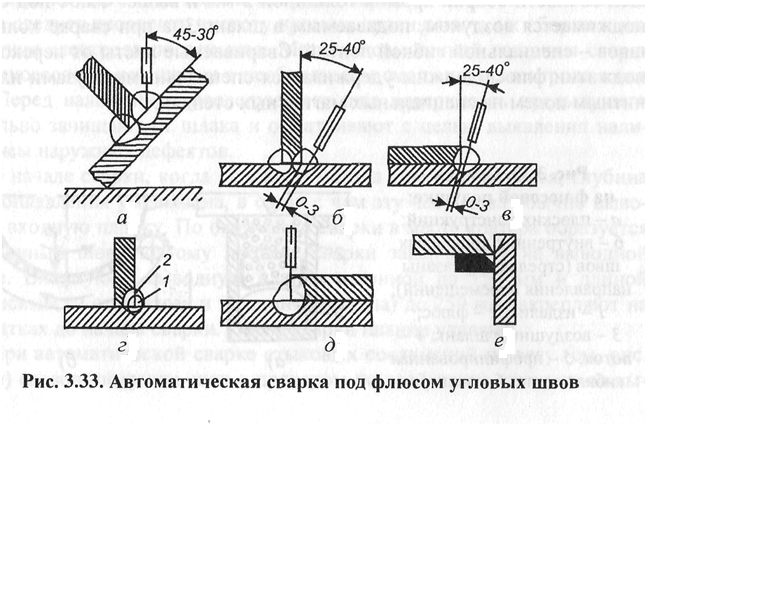

Тавровые, угловые, нахлесточные

Делать их сложнее по причине неравномерного нанесения вещества, поэтому при наличии угла рекомендовано использовать пасты и внимательно следить за растеканием материала. Чем быстрее скорость, тем меньше вероятность оставить неаккуратные и неэффективные подтеки.

Полезные советы

- Большое значение в технологии сварки под флюсом играет переход металлов (марганца и кремния) в металл сварочного шва. Марганец переходит быстрее, если концентрация его оксида ( MnO ) больше, чем оксида кремния (SiO2). Чем меньше активность флюса, тем быстрее происходит переход.

- Поры в швах образуются, если флюс не был хорошо просушен, если он не соответствует свойствам металла свариваемых заготовок и металлу присадочной проволоки, если между деталями оказался слишком большой зазор, если флюсовый слой оказался недостаточным, если его качества низкие.

- Негативно на сварочный шов влияет водород. Поэтому его с помощью флюсов связывают в нерастворимые соединения. Это лучше делает порошок с большим содержанием кремния и с пемзовидной формой гранул.

- Чтобы в сварном шве не образовывались трещины, необходимы флюсы с высоким содержанием и кремния, и марганца.

Сегодня все чаще в промышленности используется сдвоенная или двухэлектродная сварка, в которой электроды располагаются на расстояние меньше 20 мм друг от друга и питаются от одного источника электрической энергии. При этом они варят в одной зоне, формируя единую сварочную ванну. Располагаться электроды могут как в продольном положении, так и в поперечном.

Применяют и двухдуговую сварку, в которой расходники питаются от двух разных источников, при этом ток может быть на двух стержнях переменным или постоянным. А может быть и разным. Расположение же электродов может быть перпендикулярным плоскости сваривания или под наклоном. Варьируя углом наклона, можно увеличить глубину проварки или уменьшить. Соответственно будет изменяться и ширина шва.

Дуговая сварка под флюсом может проводиться и при повышении расстояния между расходниками. В этом случаи сварка будет проводиться параллельно в двух ваннах. Но первый электрод будет выполнять функции нагревателя зоны сварки, второй будет ее проваривать. При такой технологии соединения металлических заготовок электроды устанавливаются перпендикулярно плоскости сваривания. Данный способ отличается тем, что в процессе сварки двумя электродами не образуются закалочные участки как в самом сварочном шве, так и в прилегающих к нему зонах на основных деталях.

Полуавтоматическая

Широко применяется при сварке криволинейных поверхностей. Область применения – мелкосерийное производство. Источником энергии может служить как постоянный, так и переменный ток.

Для выполнения работ используется сварочный полуавтомат типа ПШ-54. Рабочая толщина металла – до 30 мм. Полуавтоматическая сварка позволяет осуществить различные виды работ:

- со скосом кромок;

- многопроходные угловые швы;

- прорезные швы;

- нахлесточные соединения со сквозным проплавлением;

- электрозаклепки.

Основным отличием от роботизированного метода сварки в том, что сварщик самостоятельно подбирает мощность напряжения, скорость и угол наклона электрода.

Основной недостаток полуавтоматического способа – отсутствие контроля над процессом формирования сварочного шва. При сварке угловых швов обязательно использование копирующей насадки.

Плюсы и минусы метода

Многие интересуются, сварка под флюсом – что это такое, какие в этом способе положительные и отрицательные стороны. Достоинств много:

- возможность автоматизации процесса;

- получение качественных соединений без высокой квалификации мастера;

- большая скорость выполнения операций.

Недостатки:

- варить можно только при горизонтальном расположении шва;

- заготовки нужно точно подгонять;

- металл необходимо тщательно готовить к работе;

- высокая стоимость оборудования и комплектующих.

Перечисленные преимущества дают возможность использовать механический метод во многих областях промышленности. Например, в судостроении, при изготовлении емкостей для нефтяников, сварке труб большого диаметра на газопроводах.