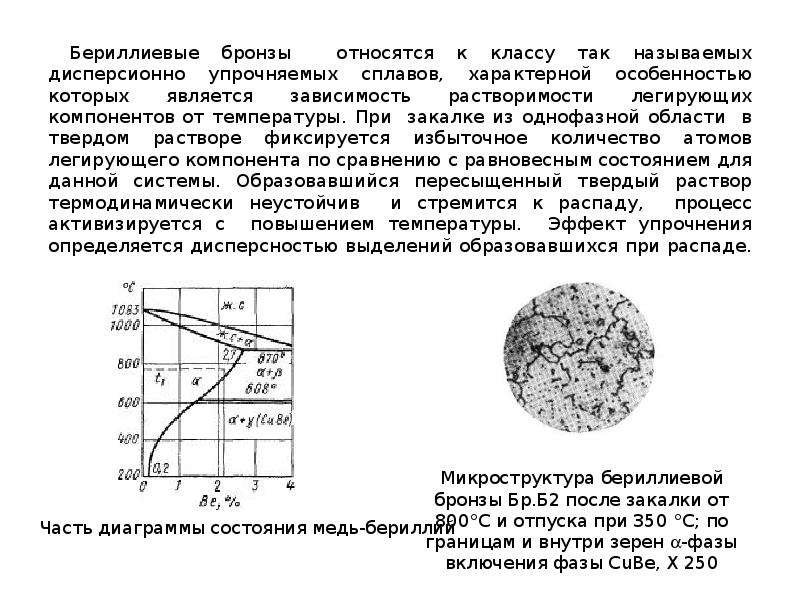

2 Особые свойства системы медь–бериллий

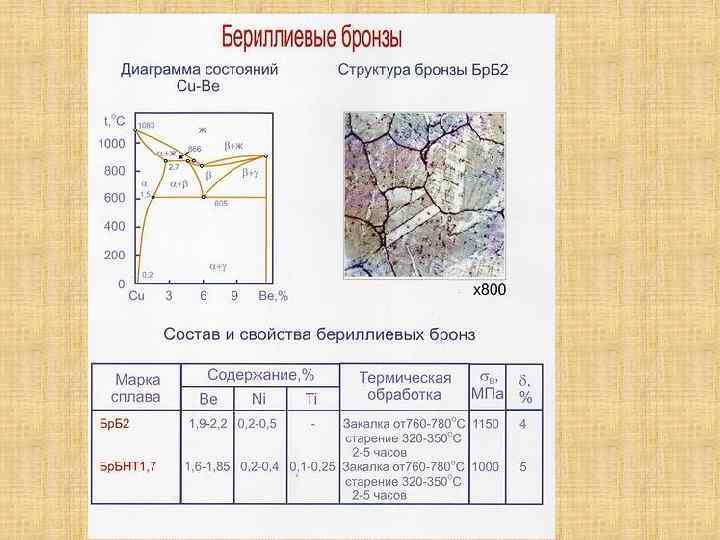

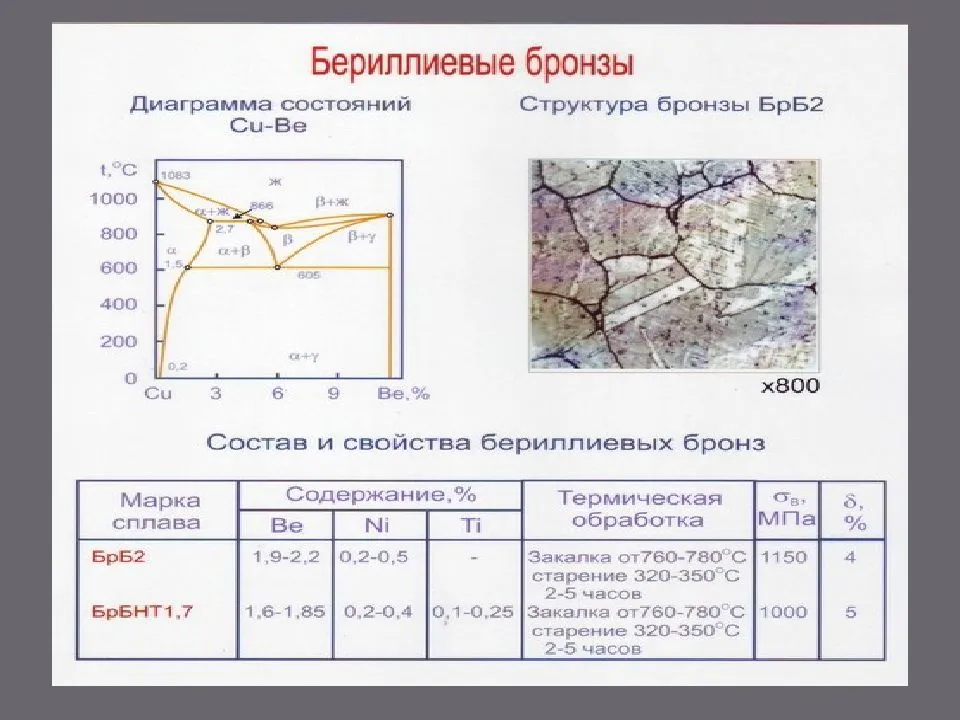

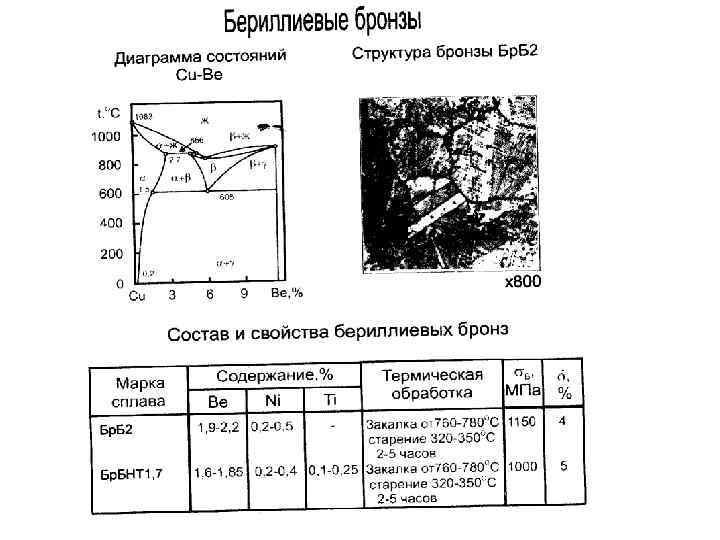

Самым распространенным представителем бронз интересующего нас класса является сплав БрБ2, который принято называть высоколегированной бронзой (в ней присутствует порядка двух процентов легирующего бериллия). А вот композиции МКБ и МНБ часто именуют низколегированными бериллиевыми сплавами из-за относительно малого содержания в них Ве. Также востребованностью пользуется бронза марки БрВ2,5 (содержание легирующего компонента – 2,5 процента).

Можно выделить такие основные свойства описываемых сплавов:

- повышенная тепло- и электропроводность, ненамного уступающая теплопроводности меди;

- отличный уровень противодействия износу, ползучести и усталости;

- высокий предел упругости;

- отсутствие искр при ударах;

- повышенная коррозионная стойкость, показатель твердости и временного сопротивления.

Все эти свойства становятся еще лучше в тех случаях, когда бериллиевые сплавы подвергают закалке и другим видам термообработки (в частности, искусственному старению). Максимальной пластичности описываемые бронзы достигают после закалки, выполняемой при температуре около 775 градусов. В подобном состоянии сплав отличается легкостью деформирования.

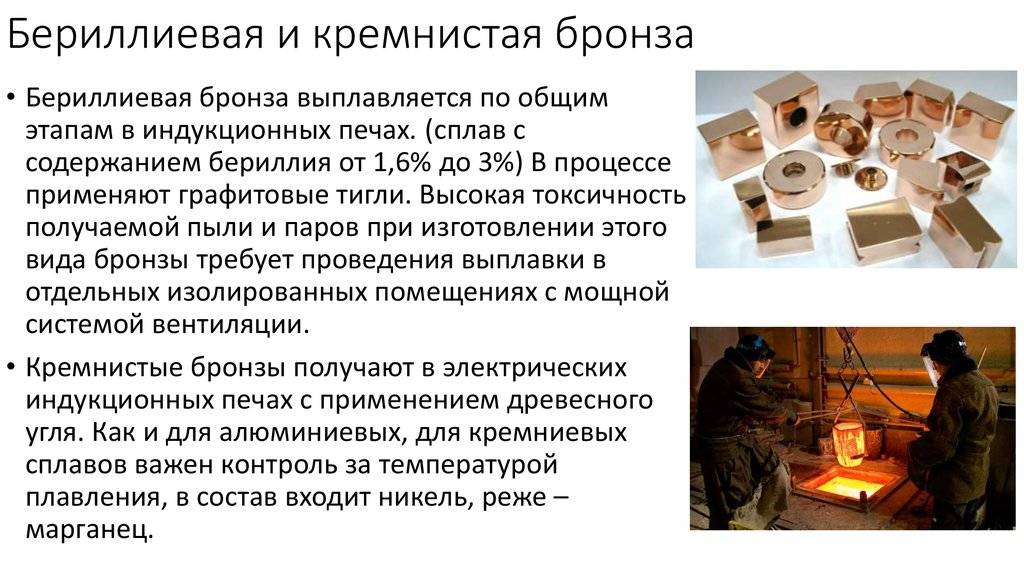

Фото бериллиевого сплава с бронзой

Фото бериллиевого сплава с бронзой

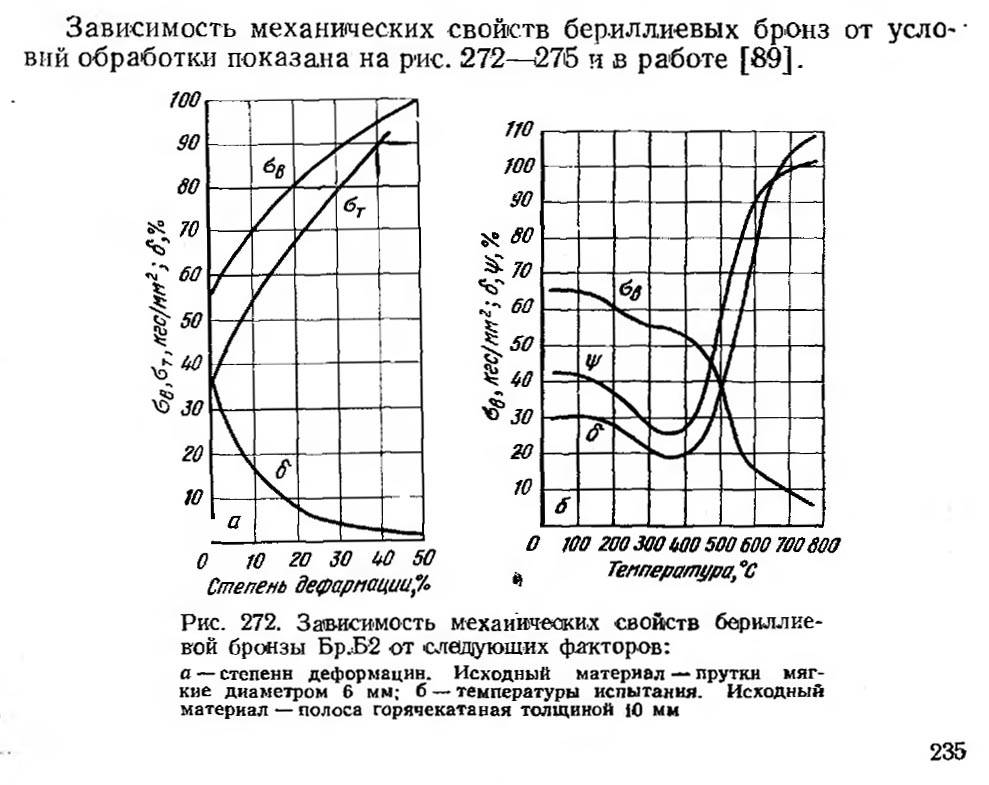

Стандартная величина сопротивления (временного) распространенной композиции БрБ2 равняется 450 МПа. Она повышается практически вдвое при пластическом деформировании сплава на 40 %. Механические характеристики систем “медь–бериллий” становятся очень высокими после старения, которое производится следом за процессом закалки (например, сопротивление упомянутого сплава БрБ2 становится равным 1400 МПа).

Важные для промышленности свойства интересующих нас сплавов не ограничиваются указанными характеристиками. Кроме всего прочего, бронзы, в коих присутствует бериллий, обладают отличной теплостойкостью. Изделия из них функционируют без изменения своих возможностей при температурах до +340 °С. А при более высоких температурах (около +500°) механические показатели бериллиевых сплавов идентичны показателям алюминиевых и оловянно-фосфористых композиций при температуре эксплуатации +20°.

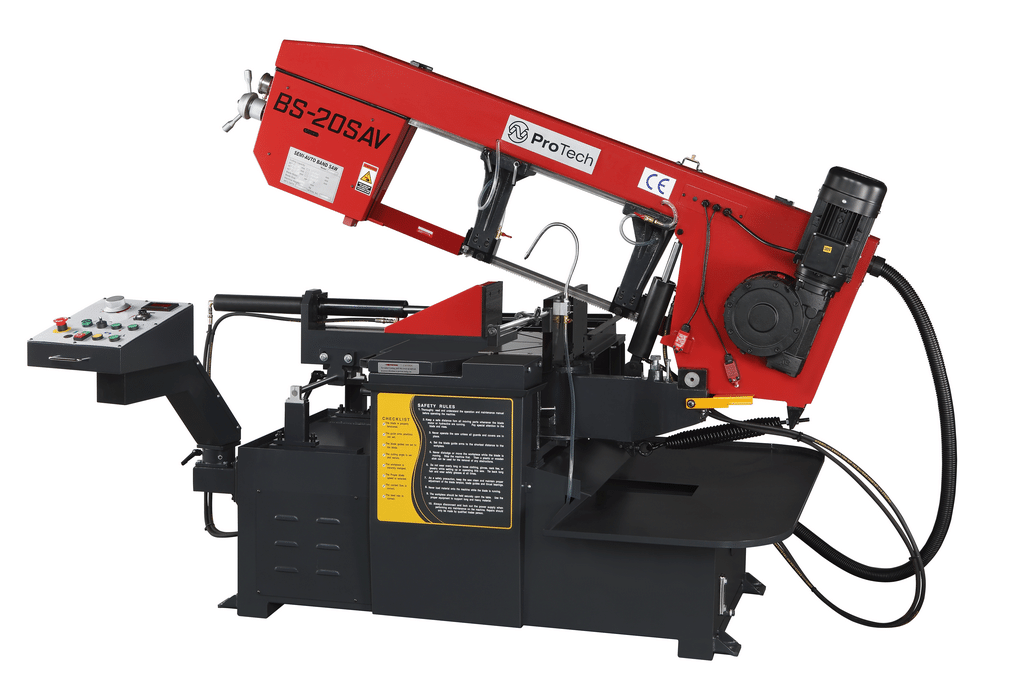

Рассматриваемые бронзы подходят для выпуска из них фасонных отливок хорошего качества. Но обычно такие сплавы изготавливаются в виде разнообразных полуфабрикатов, прошедших операцию деформирования (проволока, тонкая лента, полосы и так далее). Бериллиевые сплавы поддаются без особых проблем механической обработке (пайка, сварка, резка), правда, существуют и определенные ограничения на выполнения указанных операций.

На фото – фасонные отливки из бериллиевой бронзы

На фото – фасонные отливки из бериллиевой бронзы

Бериллиевые сплавы необходимо паять сразу же после того, как была выполнена их зачистка (механическая). При этом используется флюс и специальные серебряные припои. Заметим, что в применяемом флюсе обязательно должны присутствовать фтористые соли. В последние годы широкое распространение получила именно вакуумная пайка бронз под слоем флюса, гарантирующая уникальное качество соединения.

Электродуговая сварка бериллиевых сплавов сейчас почти не используется, что связано с их большим кристаллизационным температурным интервалом. А вот их роликовая, точечная, шовная сварка и сварка в инертной атмосфере освоены достаточно хорошо. Добавим, что особые механические свойства систем “медь–бериллий” не позволяют осуществлять сварочные работы после термической обработки бронз. Об этом обязательно нужно помнить, разрабатывая технологию их сварки.

Маркировка

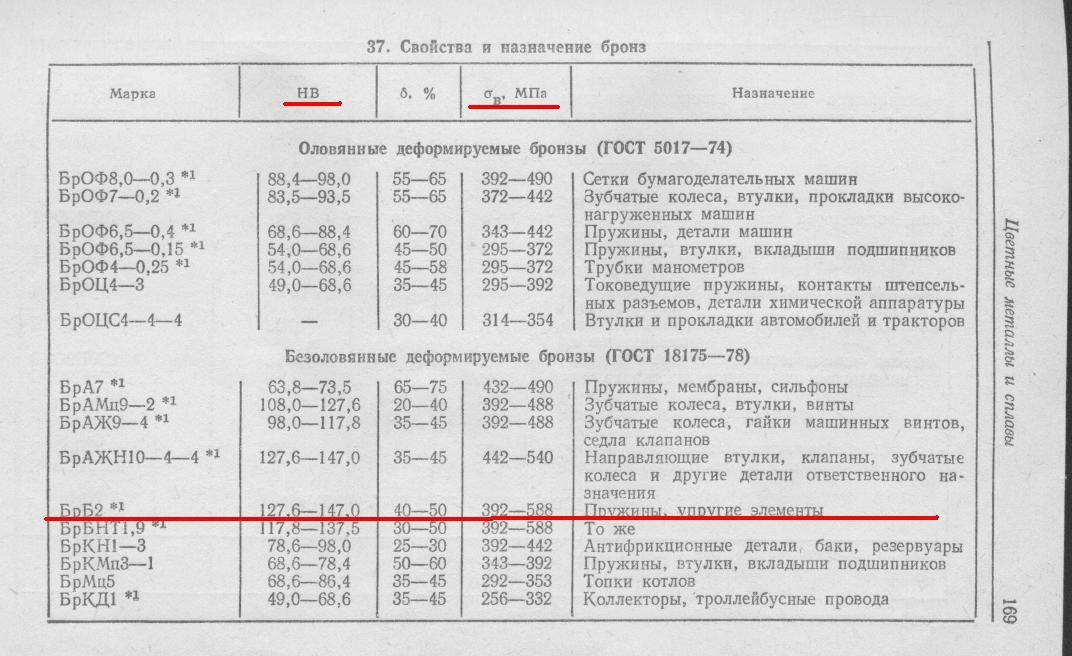

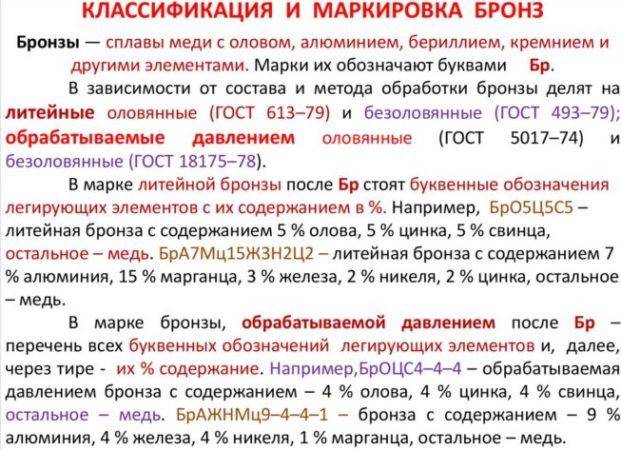

Все марки сплавов бронз выпускаются заводами со строгим соблюдением требований нормативной документации (ГОСТов).

Маркировка бронзы начинается с аббревиатуры Бр, после следует буква основного легирующего компонента, затем остальных, а цифры обозначают процентный состав легирующих добавок. Например, марка БрАЖН 10-4-4 – это алюминиевая бронза, содержащая алюминий –10%, железо – 4%, никель – 4%, остальное – медь.

При маркировке бронз приняты следующие обозначения легирующих элементов:

| А | алюминий | Ц | цинк |

| Б | бериллий | Су | сурьма |

| В | вольфрам | X | хром |

| О | олово | Н | никель |

| Мг | магний | С | свинец |

| Мц | марганец | Ко | кобальт |

| М | медь | ||

| К | кремний | ||

| Ф | фосфор |

Маркировка нужна как для определения свойств и состава бронзы, так и для определения удельного веса. Для этого составлены таблицы в технических справочниках. Если марка сплава неизвестна, тогда делается химический анализ. Эти данные нужны для определения объёма заготовки (формула представлена соотношением массы к объёму). Имея значения удельного веса сплава, можно высчитать объём детали с заданной массой, и наоборот: можно узнать вес бруска с определёнными параметрами.

Свойства бронзы

Если провести сравнение с латунью, то бронза характеризуется более высокой коррозионной стойкостью, прочностью и антифрикционными свойствами. Она довольно стойкая на воздухе, в соленой воде, углекислых растворах и растворах многих органических кислот. Большинство видов бронзы поддаётся сварке и пайке твёрдыми и мягкими припоями.

В зависимости от количества добавок цвет бронзы может быть от красного до белого. Рассмотрим, как легирующие элементы влияют на свойства бронзы. Олово, никель, кремний и алюминий увеличивают прочность, стойкость к коррозии, а также упругие свойства бронз. В сочетании со свинцом, цинком и фосфором повышаются и антифрикционные свойства. Никель и железо значительно измельчают зерно и увеличивают температуру рекристаллизации. Кремний и марганец увеличивают жаростойкость. Хром, цирконий и бериллий повышают жаропрочность сплавов и немного снижают электропроводность.

Давайте вкратце ознакомимся с наиболее часто используемыми видами бронзы.

- Бериллиевая бронза является лидером по показателю твёрдости среди других сплавов меди. В закалённом состоянии обладает хорошей пластичностью, технологичностью, а в состаренном состоянии – высокими механическими свойствами. Дополнительно повысить уровень механических свойств можно при помощи пластической деформации перед старением. Из бериллиевой бронзы изготавливают пружины, мембраны и инструменты.

- Алюминиевая бронза характеризуется высокой плотностью, устойчивостью к агрессивным факторам окружающей среды и химическим элементам, хорошей стойкостью к морской воде. Такой вид бронзы поддаётся обработке режущими инструментами. Из неё изготавливают ленты и полосы труб.

- Кремнецинковая бронза позволяет изготавливать изделия сложных форм, за счёт повышенной текучести в расплавленном состоянии. Такая бронза обладает высокой степенью сопротивления сжатия и не искрит при механических воздействиях.

- Свинцовистая бронза обладает отличными антифрикционными свойствами, хорошо противостоит ударным нагрузкам, а также отличается высокой прочностью и тугоплавкостью. Применяется она для сильно нагруженных подшипников.

- Оловянная бронза обладает всеми указанными выше свойствами и является наиболее широко применяемой в современной промышленности.

Свойства системы «медь – бериллий»

Наиболее распространенной маркой бериллиевых сплавов является бронза БрБ2. Сплав данной марки относится к категории высоколегированной бронзы, что обусловлено достаточно высоким содержанием в ней основного легирующего элемента (около 2%). К низколегированным бериллиевым бронзам относятся сплавы групп МНБ и МКБ, в которых бериллия содержится не более 0.8%. Есть еще более высоколегированная бериллиевая бронза (БрВ2,5), легирующего элемента в которой содержится около 2,5%.

Бронза бериллиевая высоколегированная (БрБ2)

Бронза бериллиевая высоколегированная (БрБ2)

Сплавы, основу которых составляют бериллий и медь, отличаются следующими характеристиками:

- исключительная электро- и теплопроводность, сопоставимые с аналогичными характеристиками чистой меди;

- повышенная износостойкость, способность противостоять ползучести и усталости;

- высокий предел упругости;

- при ударах бериллиевые бронзы не выделяют искр;

- исключительно высокая устойчивость к коррозии, твердость и показатель временного сопротивления.

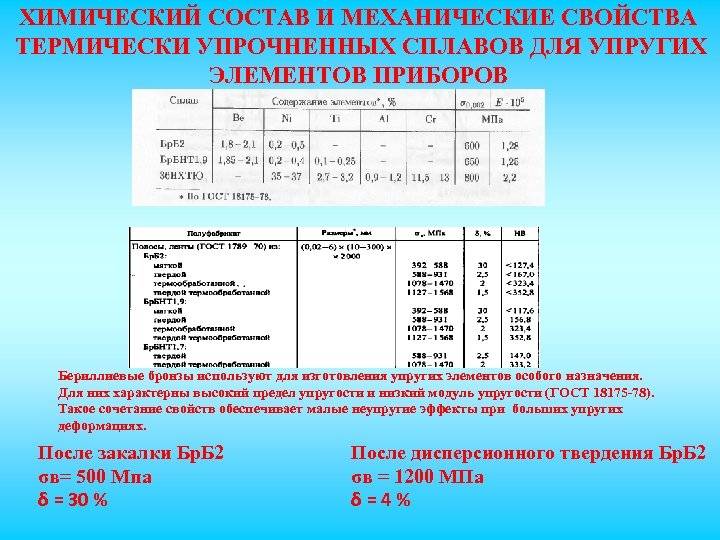

Свойства, которыми обладают бериллиевые сплавы, можно еще более улучшить, если подвергнуть их термической обработке: закалке и искусственному старению. Можно придать им максимальную пластичность и способность к легкому деформированию, если подвергнуть закалке при температуре порядка 775 градусов.

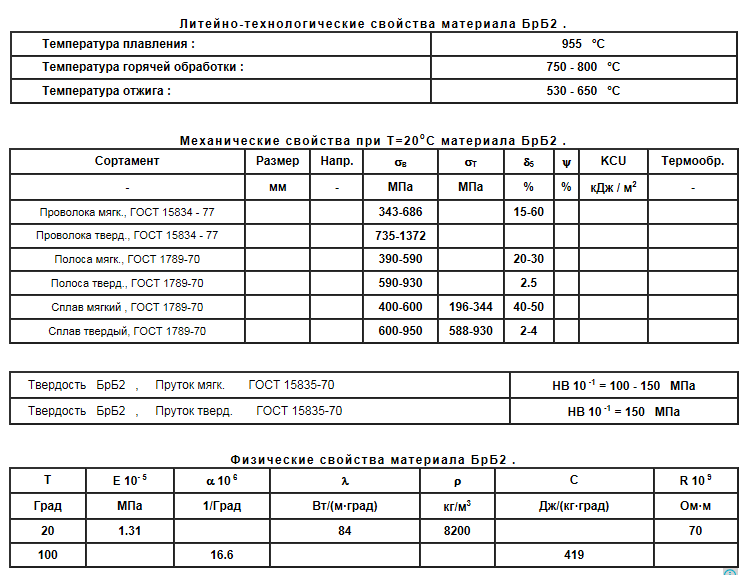

В обычном состоянии бронза бериллиевой группы обладает временным сопротивлением, равным 450 МПа. При пластическом деформировании деталей из бериллиевой бронзы эта характеристика улучшается на 40%. Временное сопротивление и другие механические характеристики сплавов этой группы можно улучшить в разы, если подвергнуть их искусственному старению, выполняемом сразу после закалки. В частности, бронза БрБ2 после осуществления такой термообработки имеет временное сопротивление, равное 1400 МПа.

Плиты бериллиевой бронзы

Плиты бериллиевой бронзы

Отличает бронзы бериллиевой группы и такое важное качество, как теплостойкость. Эксплуатационные свойства таких сплавов не меняются, даже если их нагреть до температуры 340 градусов

А при температуре нагрева 500 градусов бронза бериллиевой группы обладает такими же свойствами, как изделия, изготовленные из алюминиевых и оловянно-фосфористых сплавов, эксплуатирующихся при температуре 20 градусов

А при температуре нагрева 500 градусов бронза бериллиевой группы обладает такими же свойствами, как изделия, изготовленные из алюминиевых и оловянно-фосфористых сплавов, эксплуатирующихся при температуре 20 градусов.

Технологические характеристики позволяют изготавливать из бериллиевых сплавов сложные отливки высокого качества, но обычно детали из них производят из заготовок, подвергнутых предварительной пластической деформации (листы и полосы, проволока, ленты и др). Широкое применение сплавов бериллиевой группы обусловлено еще и тем, что они хорошо поддаются различным видам обработки, а для соединения деталей из них можно использовать все известные способы (сварка и пайка). Между тем, на использование таких операций существуют и определенные ограничения, которые следует учитывать при их планировании.

Ограничения по способам соединения сплавов на основе бериллия и меди касаются как пайки, так и сварки. Пайку бериллиевых бронз следует выполнять сразу же, как была выполнена тщательная механическая зачистка соединяемых элементов. В качестве припоя при выполнении такой технологической операции используются сплавы на основе серебра, а в защитном флюсе, использование которого необходимо, должны в обязательном порядке содержаться фтористые соли. Высокое качество пайки деталей из данных сплавов обеспечивает технология, предполагающая выполнение соединения в вакууме и использование слоя защитного флюса.

Детали из бериллиевых бронз не соединяют при помощи электродуговой сварки, для этого успешно используют другие технологии: точечную, шовную, роликовую и сварку в среде инертных газов. Такое ограничение в применении электродуговой сварки обусловлено тем, что сплавы данной группы обладают большим температурным интервалом кристаллизации. Кроме этого, сварку бронз бериллиевой группы нельзя выполнять после термической обработки, что обусловлено их особыми механическими свойствами.

Полосы из бериллиевой бронзы

Полосы из бериллиевой бронзы

Что такое бериллиевая медь?

Бериллий — это прочный, легкий металл серого цвета, имеющий одну из самых высоких температур плавления среди легких металлов. Он имеет отличный модуль упругости, теплопроводность, немагнитен и устойчив к концентрированной азотной кислоте. Бериллий в основном используется в качестве легирующего агента при производстве бериллиевой меди, и более 70 процентов всего бериллия в мире используется для производства бериллиевой меди.

Бериллиевая медь(BeCu), также известный как бериллиевая бронза или пружинная медь, сплав с добавлением 0.2 ~ 2.75% бериллия, а иногда и других элементов в медь. Бериллиевая медь — это осажденный и закаленный после старения сплав. Его твердость может достигать HRC38 ~ 43 после обработки старением в растворе, а также значительно улучшается электрическая проводимость. Бериллиевая медь находит широкое применение там, где требуется превосходная повышенная прочность, долговечность и электрическая проводимость, например в производстве форм, взрывозащищенных защитных инструментах, электронных устройствах и других автомобильных приложениях.

Международными производителями высококачественной бериллиевой меди являются Ulba Metallurgical, Brushwellman (теперь Materion Brush) из США и японская компания Hinko (NGK). Общий код продукта на рынке в основном соответствует стандартам ASTM, а материал сплава помечен буквой C. C17000, C17200 и C17300 — это наиболее часто используемые бериллиево-медные материалы.

Широко используемые соответствующие американские стандарты о бериллиевой меди:

ASTM B 194: Спецификация на лист, лист, полосу и прокатную полосу из медно-бериллиевого сплава;

ASTM B196: Спецификация для стержня и стержня из медно-бериллиевого сплава;

ASTM B197: Спецификация для проволоки из медно-бериллиевого сплава;

ASTM B 643: Спецификация для бесшовной трубы из медно-бериллиевого сплава;

ASTM B441: Спецификация на стержень и стержень медь-кобальт-бериллий, медь-никель-бериллий и медь-никель-свинец-бериллий (UNS № c17500, c17510 и c17465);

ASTM B534: Спецификация для медно-кобальт-бериллиевого сплава и медно-никель-бериллиевого сплава, листа, полосы и рулона.

Как был классифицирован бериллиево-медный сплав?

По способам обработки бериллиевая медь может быть разделена на деформационную бериллиевую медь и литейную бериллиевую медь. По содержанию бериллия и его характеристикам его можно разделить на высокопрочный бериллий-медь (1.6% ~ 2.0% бериллия) и бериллий-медь с высокой проводимостью (0.2% ~ 0.6% бериллия). C17000, C17200 и C17300 относятся к семейству высокопрочных с умеренной проводимостью, а C17500 и C17510 обладают высокой проводимостью при умеренной прочности. Соответствующая литая бериллиевая медь включает литой бериллиевая медь с высокой проводимостью (C82000, C82200) и литой бериллиевая медь с высокой стойкостью к истиранию (C82400, C82500, C82600, C82800).

Для чего используются бериллиево-медные листы и трубки?

Бериллиевая медь широко используется в аэрокосмической и авиационной промышленности, электронике, связи, машиностроении, нефтяной, химической промышленности, автомобильной и бытовой технике. Листы и трубки из бериллиевой меди используются для изготовления ключевых деталей, таких как пленочный диск, диафрагма, гофрированная трубка, пружинная шайба, микромоторная щетка и коммутатор, электрический разъем, переключатель, контакт, детали часов, аудиокомпоненты, усовершенствованный подшипник, шестерни, автомобильное электрооборудование. , пластиковая форма, сварочный электрод, подводный кабель, корпус высокого давления, безискровый инструмент и т. д.

Бериллиево-медный сплав имеет такой же предел прочности, предел упругости, предел текучести и предел усталости, что и специальная сталь. Он обладает высокой теплопроводностью, высокой проводимостью, высокой твердостью, высокой износостойкостью, высокой температурной стабильностью, высоким сопротивлением ползучести и коррозионной стойкостью. Он также обладает хорошими литейными качествами, немагнитен и не искроет при ударе. Можно сказать, что сплав BeCu — идеальный сплав с сочетанием хороших физических, химических и механических свойств. Более подробную информацию о бериллиево-медном сплаве, позвоните нам сегодня или напишите по электронной почте чтобы узнать больше о нашей технологии.

Общие сведения о металле

В состав сплава рандоль входит медь и бериллий, это основные компоненты, которые определяют состав бронзы называемою рандоль. Металл имеет и другое, не столь благозвучное название – «цыганское золото». Как известно цыгане – кочевой народ, и кузнечное дело у них имеет особый почет, и не только потому, что нужно подковывать лошадей. Кузнецы цыган отлично справляются со всем циклом металлургии – от добычи руды до изготовления конечного продукта. Так что из меди и бериллия создать сплав по своим внешним признакам похожий на золото для них не проблема. Вот поэтому, рандоль и получил столь нелестное прозвище.

Но не только в бижутерии и ювелирном деле применяется сплав. Ввиду высоких механических качеств металл активно используется в промышленности и технике. Высокая прочность на разрыв, сделало металл важнейшим компонентом в изготовлении самолетов и кораблей. Кстати, этот показатель у рандоли выше чем у высоколегированных сталей, хотя в производстве он обходится дешевле. Еще одним уникальным свойством является постепенный набор прочности. В то время как большинство сталей и сплавов со временем стареют, утрачивают свои свойства, у рандоль наоборот, только приобретает прочность. Со временем бериллиевая бронза только укрепляет свои характеристики. Это одно из ключевых качеств использования сплава в конструкции авиационных шасси, отдельных несущих элементов планера самолета. В среднем в каждом лайнере насчитывается до тысячи деталей, изготовленных из металла.

Как выглядит рандоль

Как выглядит рандоль

Незаменим сплав и в автомобилестроении. Детали двигателя, отдельные узлы гидравлической системы, тормозная система автомобиля не обходятся без металла, который выдерживает почти в три раза большие нагрузки чем сталь.

Не обходятся без сплава и высокотехнологичные отрасли хозяйства такие как атомная энергетика – самое простое, и одновременно ответственное назначение металла ручной инструмент

Рандоль не магнитится и не искрит, что очень важно при работе во взрывоопасной среде

Рандоль

Рандоль (бериллиевая бронза) — сплав меди с бериллием (BeCu), а иногда и других легирующих элементов. Химический состав — 97% меди и от 0,5 до 3% бериллия. Внешне напоминает золото. Рандоль также называют “цыганским” или “самоварным” золотом, так как сплав часто использовали для изготовления поддельных ювелирных изделий.

Бериллиевая бронза открыта американской компанией Little Falls Alloys Corp в 1943 году. С момента своего коммерческого внедрения применялась для производства пружинной проволоки. Сплав сочетает в себе высокую прочность (не уступает многим сортам стали), немагнитные свойства, упругость, коррозионной стойкостью, хорошей электро- (незначительно уступает меди) и теплопроводностью, а также малой пластической деформацией. Рандоль хорошо поддается холодной вытяжке, достаточно пластичен, отлично поддается механической обработке и формовке и применяется для изготовления специальных слесарных инструментов, используемых во взрывоопасной внешней среде (искрообразование при ударах отсутствует), а также музыкальных инструментов, прецизионных измерительных устройств, пуль и аэрокосмических приборов. Рандоль поддается ковке, сварке и резанию, стоек к воздействию неокисляющих кислот (например, соляной или угольной), продуктов распада пластмасс, а также к абразивному износу и истиранию. Сплав может быть подвергнут термообработке для улучшения прочности, стойкости и электропроводности. Таким образом рандоль достигает наивысшей прочности среди всех других сплавов меди. Бериллиевая бронза выпускается в форме проволоки круглого, квадратного, плоского или фасонного сечения в бунтах, катушках и прямолинейными отрезками.

Использование рандоля В производстве рандоль используется для изготовления пружин, пружинной проволоки, динамометрических датчиков и других конструктивных элементов, которые должны сохранять свою форму на протяжении периодов циклического сжатия и растяжения. Все сплавы «стареют» и их прочность снижается. Но бериллиевая бронза – наоборот с годами становится стойче. Это качество сплава ценится авиастроителями: в пассажирском лайнере насчитывается не менее тысячи изделий из рандоля. Также рандоль востребован и в автомобильной промышленности, где из него делают рессоры, пружины, амортизаторы, подшипники и многое другое. Электропроводность сплава позволяет его применять в контактах низкого напряжения аккумуляторных батарей и электрических соединителей. Отсутствие искрообразования при ударах в сочетании с прочностью позволяют использовать рандоль для изготовления слесарных инструментов, которые могут безопасно использоваться в среде, содержащей взрывоопасные пары и газы, например, на буровых вышках и в угольных шахтах: отвертки, щипцы, гаечные ключи, зубила, молотки и т.п. Инструменты из рандоля более дорогие и менее износостойкие по сравнению со стальными. Но эти недостатки сплава с лихвой компенсируются его безопасностью во взрывоопасных средах. “Цыганское золото” широко применяется в производстве бижутерии, предметов декора и аксессуаров. Из желтого металла изготавливают корпуса ручек, портсигары, клинки ножей и даже на коронки для зубов.

Физиологическое действие Соединения бериллия являются ядами кумулятивного действия, что вызывает определенные сложности в обращении с ними. Однако готовые изделия из рандоля не представляют опасности для здоровья. Тем не менее, вдыхание пыли или паров данного сплава, выделяющихся при шлифовке, резке или сварке, постепенно приводит к серьезному поражению легких. Известно, что при вдыхании соединения бериллия являются канцерогеном. Рандолевые зубы считаются безвредными, но часто не приживаются, вызывают аллергические реакции.

Евгений Лавриненко (СМ)

Общие сведения

Бериллиевыми бронзами называют группу металлических сплавов, основными компонентами которых являются медь и бериллий. Такие композиции металлов также называют «бериллиевая латунь» или «бериллий-латунь», «бериллиевая медь» или «бериллий-медь, «бериллий-бронза», Cu-Be и т.д.

Бериллиевые бронзы интересны для индустрии пластмасс тем, что их свойства позволяют достаточно широко применять бронзы при изготовлении форм для литья пластмасс под давлением (прессформах, литьевых формах) и другой формующей оснастки в качестве альтернативы сталям. Такое использование оправдано для изготовления компонентов оснастки, требующих повышенной теплоотдачи, то есть в формообразующих деталях при высоких скоростях переработки (коротких циклах литья). Кроме того, в составе литьевых форм детали из бериллиевой бронзы – частый компонент горячеканальных систем для доставки расплавленной пластмассы в формообразующую полость. При таких применениях используется важнейшее свойство бериллиевых сплавов – очень высокая теплопроводность.

Рис.1 Внешний вид бронзовых заготовок

Самой часто используемой маркой бронз является сплав БрБ2, что говорит о содержании в нем 98 процентов меди и 2 процентов бериллия.

Производство материала

Бронзу получают из чистых металлов или сплавов в чушках. Второй более распространен, так как дешевле и позволяет получить любые литьевые бронзы.

Бронзу получают из чистых металлов или сплавов в чушках. Второй более распространен, так как дешевле и позволяет получить любые литьевые бронзы.

Первым этапом является добыча меди и олова на месторождениях. Олово содержится в касситеритах, станнинах и так далее. Медь более распространена: ее добывают из самородной меди и множества минералов – халькопирита, борнита, халькозина. Выделяют металл несколькими разными способами, из которых пирометаллургический, то есть, окислительный отжиг и огневое рафинирование, является наиболее распространенным. Затем рассчитывают состав шихты: это зависит от состава будущего изделия и от метода получения – из вторичных сплавов, из металла и вторичных сплавов и так далее. Сама по себе плавка, например, из чушек, включает несколько этапов:

загрузка – материал загружают в просушенные и нагретые графито-карборудные или графито-шамотные тигли. Лучше всего подходят электрические и электродуговые печи, так как с их помощью можно осуществить плавку как можно быстрее

Это важно, поскольку при сплавлении металлов велика вероятность поглощения газов расплавом;

расплавление – в первую очередь плавят медь, а затем добавляют различные компоненты, улучшающие механические свойства сплава, и основные легирующие добавки;

перегрев – расплав прогревают до 1200 С под слоем древесного угля. Если исходные металлы загрязнены, применяют жидкие солевые флюсы;

дегазация – расплав очищают от газовых примесей путем продувки аргоном или азотом

Из готового сплава получают отливки. Чаще всего для этого используют литниковые системы. Литье производится в глиняные или металлические формы. Возможно получение отливок способом центробежного литья.

В 2016 году отмечен рост цен на медь – до 4%, и олово – до 10,3%. Соответственно, повышается стоимость продукции из бронзы и бронзового лома. Последний в октябре имел стоимость от 190 до 210 р. за кг.

Цена продукции – пруток, отливка, лист, зависит от состава сплава. Так, пруток разной марки можно приобрести и за 308, и за 803 р. за кг.

Далее затронута маркировка и применение бронзы.

Облагораживание БрБ2

Путём облагораживания изделия из БрБ2 получаются более твёрдыми и более пластичными. Соответственно выпускаются полуфабрикаты в мягком (М) и твёрдом (Т) состоянии.

В ходе процедуры закалки металл нагревают до некоторой температуры, после чего остужают в воде. В результате пластичные свойства металла повышаются и его применяют для изготовления деталей путём прокатки, ковки, вытяжки и гибки в холодном состоянии.

Также выпускаются полуфабрикаты из БрБ2 с закалкой и холодной деформацией. БрБ2 закаливают при температуре 750-790 °C, после чего сплав отпускают при температуре в пределах 300-350 °C. После холодной деформации механические качества твёрдости, прочности и текучести улучшаются. БрБ2 Т выделяется среди прочих бронз самым высоким показателем прочности на растяжение. И уступает по твёрдости только БрАЖН и БрАЖМц.

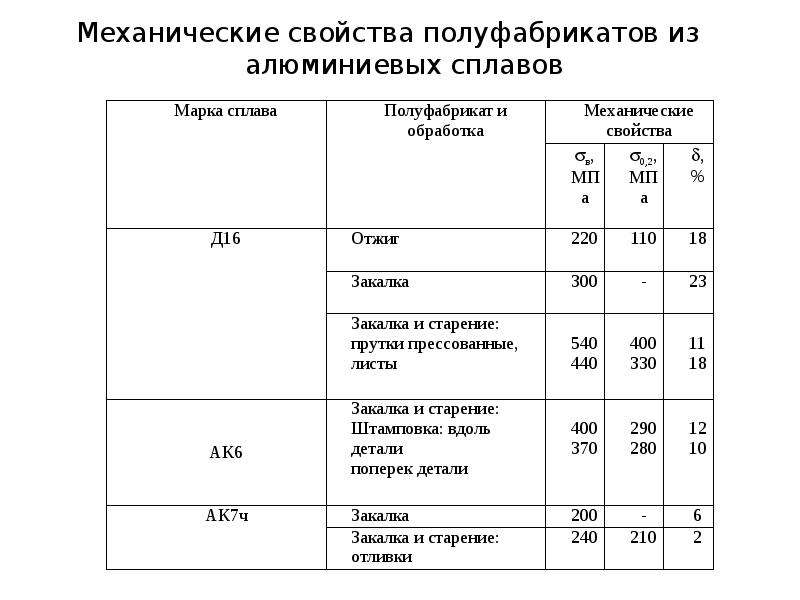

В представленной гистограмме указаны параметры для прутков из бронзы. Ниже представлена таблица с характеристиками верными для лент БрБ2 после закалки и облагораживания.

Данный сплав хорошо поддаётся процедурам облагораживания и закалки. Он имеет высокую прочность и твёрдость в закалённом и холоднодеформированном состоянии и достаточно пластичен после закалки. Словом, из него можно производить множество полуфабрикатов, пригодных для использования в различных областях промышленности. Но давайте обратимся к основным характеристикам этого сплава. Его характеризуют как износостойкий и стойкий к коррозионной усталости. Давайте разберёмся с этими параметрами.

Когда материал уместен?

Иногда без применения бериллиевой бронзы не обойтись. Использование данного материала является высокоэффективным, если нужно добиться:

- Отсутствия у конечного изделия ферромагнитных свойств и способности к образованию искр при ударах.

- Высокой электропроводности.

- Повышенных упругих и прочностных свойств.

- Высокой теплопроводности.

- Устойчивости к коррозии.

Все перечисленные характеристики становятся еще лучше, если сплав в конце подвергают закалке или термической обработке другого вида. Тому же искусственному старению, например.

А самый эффективный метод, используемый для достижения пластичности сплава, – это закалка, осуществляемая при температуре в 775 °C.

Где применяют

Качества сплавов зависят от легирующих компонентов. Соответственно, области использования материала самые разные:

- Отливки высокой точности. Некоторые материалы обладают малой усадкой при литье.

- Антифрикционные элементы. Те, что работают при постоянном трении. В том числе в парах трения «сталь-бронза». С этими же свойствами связан «эффект безызносности».

- Ответственные элементы конструкций, работающие при переменных нагрузках.

- Шестерни, зубчатые колеса.

- Части механизмов, работающих в агрессивных или влажных средах. Например, в соленой воде.

- Пружины, мембраны – благодаря хорошим упругим свойствам.

- Электротехнические изделия, механизмы часов, детали приборов навигации самолетов.

- Бытовое применение – фурнитура, фитинги, сантехнические изделия.

- Производство ювелирных изделий.

- Ну и конечно – скульптуры, предметы декора, быта.