Ссылки [ править ]

- ^ Картер, К. Барри; Нортон, М. Грант (2007). Керамические материалы: наука и техника . Springer. С. 212–15. ISBN 978-0-387-46270-7.

- ^ Spaldin, Nicola A. (2010). Магнитные материалы: основы и приложения, 2-е изд . Издательство Кембриджского университета. п. 120. ISBN 9781139491556.

- Перейти ↑ Okamoto, A. (2009). «Изобретение ферритов и их вклад в миниатюризацию радиоприемников». 2009 IEEE Globecom Workshops . С. 1–42. DOI10,1109 / GLOCOMW.2009.5360693 . ISBN 978-1-4244-5626-0. S2CID 44319879 .

- ^ Ассади, М. Хусейн Н .; Х., Катаяма-Ёсида (2019). «Ковалентность путь для достижения высокой намагниченности в соединениях TMFe 2 O 4J. Phys. Soc. Jpn . 88 (4): 044706. arXiv2004.10948 . DOI10,7566 / JPSJ.88.044706 . S2CID 127456231 .

- ^ Шрайвер, Д. Ф.; и другие. (2006). Неорганическая химия . Нью-Йорк: WH Freeman. ISBN 978-0-7167-4878-6.

- ^ a b c Уллах, Зака; Атик, Шахид; Насим, Шахзад (2013). «Влияние легирования свинцом на структурные, электрические и магнитные свойства Sr-гексаферритов». Журнал сплавов и соединений . 555 : 263–267. DOI10.1016 / j.jallcom.2012.12.061 .

- ^ «Магниты – Узнайте больше о ферритовых сердечниках» .

- ^ Хосни (2016). «Полутвердые магнитные свойства наночастиц феррита кобальта, синтезированных методом соосаждения». Журнал сплавов и соединений . 694 : 1295–1301. DOI10.1016 / j.jallcom.2016.09.252 .

- ^ Olabi (2008). «Дизайн и применение магнитострикционных материалов» . Материалы и дизайн . 29 (2): 469–483. DOI10.1016 / j.matdes.2006.12.016 .

- ^ Сато Туртелли; и другие. (2014). «Коферрит – материал с интересными магнитными свойствами» . Серия конференций IOP: Материаловедение и инженерия . 60 : 012020. DOI10,1088 / 1757-899X / 60/1/012020 .

- ^ JC Слончевский (1958). «Происхождение магнитной анизотропии в кобальтзамещенном магнетите». Физический обзор . 110 (6): 1341–1348. DOI10.1103 / PhysRev.110.1341 .

- Перейти ↑ Lo (2005). «Улучшение магнитомеханических свойств феррита кобальта магнитным отжигом». IEEE Transactions on Magnetics . 41 (10): 3676–3678. DOI10,1109 / TMAG.2005.854790 . S2CID 45873667 .

- ^ Ван (2015). «Магнитострикционные свойства ориентированного поликристаллического CoFe2O4». Журнал магнетизма и магнитных материалов . 401 : 662–666. DOI10.1016 / j.jmmm.2015.10.073 .

- Перейти ↑ Aubert, A. (2017). «Одноосная анизотропия и усиленная магнитострикция CoFe2O4, вызванная реакцией под одноосным давлением с SPS» . Журнал Европейского керамического общества . 37 (9): 3101–3105. arXiv1803.09656 . DOI10.1016 / j.jeurceramsoc.2017.03.036 . S2CID 118914808 .

- Перейти ↑ Aubert, A. (2017). «Усиление магнитоэлектрического эффекта в мультиферроидном бислое CoFe2O4 / PZT за счет индуцированной одноосной магнитной анизотропии» . IEEE Transactions on Magnetics . 53 (11): 1–5. arXiv1803.09677 . DOI10,1109 / TMAG.2017.2696162 . S2CID 25427820 .

- ^ “Ферритовые постоянные магниты” . Арнольд Магнитные Технологии. Архивировано из оригинального 14 мая 2012 года . Проверено 18 января 2014 года .

- ^ «Карбонат бария» . Корпорация химических продуктов. Архивировано из оригинала на 1 февраля 2014 года . Проверено 18 января 2014 года .

- ^ “Аморфные магнитные ядра” . Hill Technical Sales. 2006 . Проверено 18 января 2014 года .

- ^ Губин, Сергей П; Кокшаров Юрий А; Хомутов, ГБ; Юрков, Глеб Ю. (30 июня 2005 г.). «Магнитные наночастицы: получение, структура и свойства». Российские химические обозрения . 74 (6): 489–520. DOI10,1070 / RC2005v074n06ABEH000897 .

- ^ М. Виттенауэр, П. Ван, П. Меткалф, З. Кайкол, Дж. М. Хониг (2007). «Рост и характеристика монокристаллов ферритов цинка, Fe3-X ZNX O4». Рост и характеристика монокристаллов ферритов цинка, Fe 3 − x Zn x O 4 . Неорг. Synth . Неорганические синтезы. С. 124–132. DOI10.1002 / 9780470132616.ch27 . ISBN 9780470132616.

- ^ Пуллар, Роберт С. (сентябрь 2012 г.). «Гексагональные ферриты: обзор синтеза, свойств и применения гексаферритовой керамики». Прогресс в материаловедении . 57 (7): 1191–1334. DOI10.1016 / j.pmatsci.2012.04.001 .

- ^ Марк де Фрис, 80 лет исследований в лаборатории Philips Natuurkundig (1914-1994) , стр. 95, Amsterdam University Press, 2005 ISBN 9085550513 .

- ^ Рауль Валенсуэла, Магнитная керамика , стр. 76, Cambridge University Press, 2005 ISBN 0521018439 .

- ^ Р. Гербер, CD Райт, Г. Асти, Прикладной магнетизм , стр. 335, Springer, 2013 ISBN 9401582637

- ^ Lotgering, FK; Вроманс, PHGM; Huyberts, MAH (1980). «Материал постоянного магнита, полученный спеканием гексагонального феррита W = BaFe18O27». Журнал прикладной физики . 51 (11): 5913–5918. DOI10.1063 / 1.327493 .

- ^ Рауль Валенсуэла, Магнитная керамика , стр. 76-77, Cambridge University Press, 2005 ISBN 0521018439 .

Вопросы обеспечения качества

По убеждению руководства компании EPCOS, качество играет центральную роль при создании наилучшего и отвечающего всем требованиям времени продукта. Как главенствующий принцип непрерывного улучшения изделий и качества обслуживания своих заказчиков отделение ферритов компании EPCOS установило цели качества, которые систематически обновляются и с успехом используются для всех изделий — как в новых разработках, так и в изделиях, находящихся в производстве.

Цель руководства компании — направлять всю деятельность организаций на оптимальное удовлетворение требований заказчиков. Здесь исповедуется принцип «качество с начала процесса». Систематическое и продуманное планирование, тщательный выбор поставщиков и отличное владение вопросами разработки и производственных процессов представляют собой самые важные гарантии поддержания высокого уровня качества.

Современные методы поддержания качества, такие как FMEA (анализ видов и явлений отказов) и SPC (статистический процесс контроля), дополняют и поддерживают меры по обеспечению качества и улучшению свойств изделий.

На всех уровнях разработанные системы гарантии качества ферритов (Ferrites QA systems) удовлетворяют стандарту ISO 9000, что засвидетельствовано сертификатами DQS или AFAQ. Для гарантии качества сырья и покупных материалов предприятия EPCOS работают только с теми поставщиками, которые представляют доказательства как высокого качества своего продукта, так и эффективности системы гарантии качества в производстве.

Производственные процессы наблюдаются и контролируются постоянной проверкой параметров процесса и промежуточных операций

При завершении каждой важной производственной операции выполняется контроль для свидетельства надлежащего качества. Качество выпускаемых изделий постоянно контролируется, записывается и оценивается

По требованию эти данные на ферритовые сердечники могут быть предъявлены заказчику.

Условия измерений параметров ферритов строго нормированы и приводятся в доступных материалах программы EPCOS. Параметры и пределы допусков приведены в соответствующих справочных данных (data sheets) на каждый тип сердечника. Данные на материал сердечника также приводятся в справочных данных и должны пониматься как типовые значения.

Производство металла

Следует начать с того, что пермаллой достаточно сложен в производстве, цена на изделия из данного металла устанавливается, как правило, за килограмм или тонну. Чем тоньше прокатные листы, и чем более сложной обработке подвергся металл, тем выше итоговая стоимость. Ленты из ходовых сплавов 50Н и 79НМ стоят примерно 2500–3000 руб. за кг. Помимо этого пермаллой продают в виде прутов, листов и порошка.

Свойства пермаллоя существенно зависят от качества термической обработки металла и наличия в составе примесей. Первоначально высоконикелевые сплавы получались в два этапа. Сначала шло нагревание сплава до температуры 900º, далее он выдерживался в таком состоянии 1 час, а затем шло постепенное охлаждение на 100º в час. Второй этап производственного процесса начинался с повторного нагревания, в этот раз до температуры 600 ºC. После шла воздушная закалка металла на медной плите. Исследования пермаллоя выявили наличие зависимости между магнитными свойствами и скоростью нагрева и охлаждения сплава. С увеличением темпов остывания металла его характеристики снижаются.

Впоследствии выяснилось, что для классического пермаллоя с содержанием никеля 79% двойная термическая обработка вполне может быть заменена одинарной. При таком методе нагревание происходит в камерах заполненных чистым сухим водородом до температуры 1300° с последующим продолжительным отпуском до 400-500. Термическая обработка сплавов с меньшим содержанием никеля проще, поэтому они стоят дешевле. Стоит отметить, что без термической обработки магнитная проницаемость у пермаллоев хуже, чем у очищенного железа.

После проката металлические пластины и ленты подвергаются ещё одному этапу обработки – отжигу. Готовый продукт не должен иметь тёмных пятен, окислов и разноцветных участков. Механические повреждения должны отсутствовать.

После отжига пермаллоивые пластины отправляются на магнитные испытания, где их свойства проверяются на соответствие действующим стандартам.

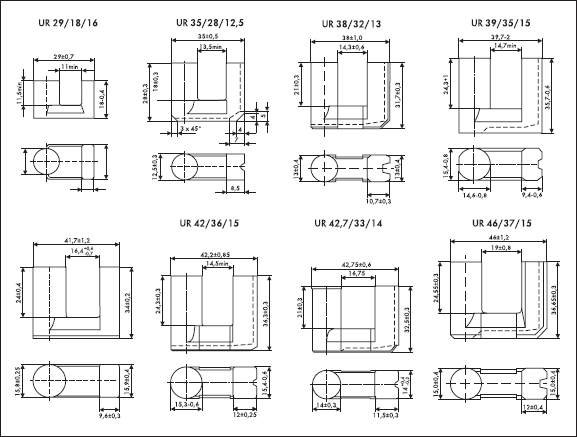

RM-сердечники

Компактные RM-сердечники (прямоугольные модульного типа) появились в результате повышенных требований к каркасам для создания более эффективной намотки. Данная конструкция позволяет повысить плотность упаковки на печатных платах. Каркасы RM-сердечников и вспомогательные детали подходят для автоматизированных процессов изготовления трансформаторов и дросселей.

При сборке обе половины RM-сердечников удерживаются вместе с помощью зажимов (clamps), которые вставляются в углубления, предусмотренные в основаниях для этой цели. Для вновь разработанных зажимов подобраны такие усилия, что не требуется соединение с помощью клея, что обычно использовалось ранее. Размеры сердечников соответствуют стандартным координатным сеткам печатных плат. Например, RM6 означает, что сердечник с каркасом занимает квадратную площадь в основании, равную 6×6 модулей (1 модуль = 2,54 мм), то есть 15,24×15,24 мм2. Выпускаемые сердечники размеров от RM4 до RM14 специфицированы по IEC 60431.

Применение RM-сердечников

Первоначально RM-сердечники (выпускаемые еще Siemens) разрабатывались для двух основных областей применения:

- высокостабильные, высокодобротные различные индуктивности, работающие на резонансной частоте (материалы N48, M33 и K1);

- широкополосные трансформаторы с низким уровнем искажений, работающие при малых сигналах (материалы T42, T38, T35, N30, N26).

Даже сегодня еще существует потребность в RM-сердечниках для названных применений.

Непрерывно возрастает потребность в RM-сердечниках для их использования в силовой электронике. Для этой цели особенно подходят сердечники без зазора, выполненные из материалов N87 и N49. Сердечники без отверстия в центральном керне позволяют получить большие значения AL (индуктивность на один виток), и на таких сердечниках можно выполнять трансформаторы большой мощности. Для RM-сердечников имеются каркасы с большими расстояниями между выводами.

Некоторые RM-сердечники выполняются как низкопрофильные, то есть со значительно уменьшенной высотой (low-profile-LP RM). Такие сердечники подходят для малосигнальных, интерфейсных и согласующих трансформаторов, а также для высокочастотных трансформаторов, применяемых в DC/DC-конверторах (материалы N87 и N49). Кроме того, LP RM-сердечники удачно подходят для дросселей с подмагничиванием в тех же DC/DC-конверторах. LP RM-сердечники применяются и в тех случаях, когда обмоткой является участок печатной платы (обе половины сердечника располагаются с верхней и нижней сторон платы) или когда обмотка выполняется в виде отдельной многослойной печатной платы. Некоторые сердечники (RM4 LP, RM5, RM6 и RM6 LP) могут использоваться и как обычные каркасы, и как специально разработанные — для поверхностного монтажа с плоскими выводами.

По требованию заказчика RM-сердечники, и имеющие, и не имеющие отверстия в центральном керне, могут поставляться с любым типом феррита.

Для малогабаритных дросселей с большой энергией сердечники RM12 и RM14 выпускаются с оптимизированной толщиной основания.

E-сердечники

Для производства E-сердечников предпочтительны материалы N27, N67, N87, N49 и N30. N27 рекомендуется для применения в силовой электронике в частотном диапазоне примерно до 100 кГц, N67 — для диапазона от 100 до 300 кГц и N87 — для частот до 500 кГц. EFD-сердечники, выполненные из феррита N49, рекомендуется применять для частот >500 кГц. Все названные материалы, используемые в трансформаторах для силовой электроники, отличает высокое значение индукции насыщения и низкие удельные потери.

Сердечники с ферритом N30 особенно подходят для широкополосных малосигнальных трансформаторов, а также для дросселей подавления помех.

Весь спектр E-сердечников содержит различные по форме сердечники, которые могут быть использованы не только для трансформаторов, но и для дросселей с мощностью до 10 кВА:

а) Сердечники с круглым центральным стержнем. EPCOS предлагает следующие типы таких сердечников:

- ER-сердечники;

- ETD-сердечники, выпускаемые в соответствии с IEC 61185;

- EC-сердечники, выпускаемые в соответствии с IEC 60647.

E-сердечники с круглым центральным керном удобны в намотке, особенно при использовании провода большого диаметра, компактно располагаются на плате и открывают обмотку с двух сторон. ETD-сердечники имеют дополнительное преимущество почти постоянного сечения вдоль магнитной силовой линии. Вместе с сердечниками поставляется широкая гамма оптимально выполненных вспомогательных элементов: каркасов, скоб и т. д.

Отметим, что ER-сердечники с размерами 9,5 и 11/5 особенно подходят для трансформаторов с малой габаритной высотой при большой индуктивности намагничивания. Эти типоразмеры выполняются с материалом T38 для широкополосных трансформаторов, а также с материалами N87 и N49 для мощных трансформаторов при частотах, близких или выше 500 кГц. Для сердечников с круглым центральным стержнем поставляются каркасы для поверхностного монтажа.

б) Двойные E-сердечники (DE).

DE-сердечники являются разновидностью E-сердечников с замкнутой магнитной цепью. Преимущества данных сердечников в магнитных свойствах точно такие же, как у кольцевых сердечников. Может выполняться как ручная, так и автоматизированная намотка. Е-сердечники с материалом T37 применяются для токоскомпенсированных дросселей.

в) Сердечники с прямоугольным центральным керном:

- E-сердечники;

- EFD-сердечники;

- ELP-сердечники;

- EV-сердечники.

Выпускается широкий ряд обычных E-сердечников с прямоугольным сечением центрального керна. EFD-сердечники имеют оптимизированное сечение и позволяют создавать компактные трансформаторы с малой высотой конструкции, что весьма желательно в случае высокочастотных применений.

г) ELP-сердечники (E Low Profile — низкопрофильные сердечники).

ELP-сердечники позволяют создать трансформаторы очень малой высоты с плоскими обмотками. Особенностью таких трансформаторов являются прекрасные тепловые характеристики, обусловленные, с одной стороны, технологией выполнения плоских обмоток, а с другой — большой поверхностью сердечника.

E-сердечники без зазора и с зазором

Даже при лучших методах шлифования, достижимых сегодня, существует определенная шероховатость (примерно 6 мкм) на примыкающих поверхностях кернов сердечников «без зазора». («ungapped» cores). Допуск на значение AL (индуктивность на виток) сердечников типа E, ER, ETD, EC, EFD и EV составляет +30 / –20 %.

E-сердечники малых размеров: E5, E6,3 и E8,8, выполненные из материала T38, имеют больший допуск — +40 / –30 %. E-сердечники, выпускаемые из материала T42 (E13, E16), имеют допуск ±30 %.

Как и для сердечников без зазора, существует определенная шероховатость на примыкающих поверхностях крайних кернов.

В справочных данных указываются максимальные потери при определенных параметрах измерения для каждого типа сердечника. Индукция рассчитывается для синусоидальной формы напряжения и указывается для минимальной площади сечения Amin.

Каркасы для всех сердечников ETD, EC и ER, а также для большей части E-сердечников выполнены таким образом, чтобы намотка могла производиться полностью автоматически. Каркасы для EC-сердечников, сами сердечники и их монтажная арматура соединяются с помощью винтов.

Для сердечников с прямоугольным центральным керном (E-сердечники) расчетная высота обмотки из-за изменения формы обмотки от слоя к слою должна проверяться соответствующими испытаниями.

Методика определения профилей распределения энергии активации объемной электропроводности по глубине образцов

Для изучения неоднородного распределения энергии активации объемной проводимости по глубине спеченных образцов феррита был применен метод сопротивления растекания , основанный на измерении сопротивления структуры, состоящей из полупроводникового образца и металлического зонда, установленного на его плоской поверхности. Этот метод получил распространение для измерения удельного сопротивления различных полупроводниковых материалов в широком диапазоне измеряемых значений при очень высокой локальности измерений.

Согласно этому методу сопротивление полупроводника определяется из измерений сопротивления растекания точечного омического контакта металлического зонда к полупроводнику. Метод основан на линейности вольтамперной характеристики (ВАХ) при малых напряжениях (U k/e) точечного контакта металл-полупроводник, обусловленной уменьшением ширины запрещенной зоны и возрастанием концентрации носителей тока из-за больших механических нарушений под точечным зондом.

Хорошо заточенный зонд (например, с радиусом заточки 25 мкм или заточенный на пирамиду) .при величине нагрузки от 10 до 200 г создает воспроизводимый и надежный омический контакт с эффективным радиусом (1…6) мкм . Давление на зонд в пересчете на эффективный радиус достигает 3-Ю8 г/см2, а это значительно превышает прочность любых окисных изолирующих слоев и практически ведет к прокалыванию всех прослоек. Использование малых токов (10″ …10″ А) и малых напряжений, не превышающих Т/е, позволяет получить линейную зависимость тока от напряжения хотя бы за счет малой величины аргумента в экспоненциальной зависимости тока от напряжения.

При осуществлении металлического омического контакта с известным радиусом г контактирующей площадки его сопротивление растекания Rp однозначно связано с объемным удельным электрическим сопротивлением полупроводника р. Эта связь определяется решениями уравнения Лапласа для различных частных случаев .

Так как сопротивление растекания определяется в основном приконтактной областью толщиной в несколько г$, то методу присуща высокая локальность измерений. Пространственная разрешающая способность метода соответствует диаметру контакта и составляет примерно мкм. Объём области, где определяется удельное сопротивление, приблизительно составляет 10″ см .

Блок-схема измерения тока объемной проводимости Іп в зависимости от температуры образца по методу сопротивления растекания приведена на рис. 2.6.

Измерения проводились при заданном с источника постоянного тока Б5-45 (7) напряжении U . Зондами на поверхности ферритового образца служили два прижимных заостренных контакта (6). Ферритовый образец (рис. 2.3) помещался на полированную поверхность столика (3), изготовленного из немагнитной нержавеющей стали, который служил также, вместе со стержнем (4), электрическим выводом с одного из зондов на источник постоянного тока (7). Вывод с другого зонда на универсальный вольтметр (9) обеспечивался вторым стержнем. Электроизоляция двух электрических выводов друг от друга обеспечивалась карболитовым основанием (8).

Источники [ править ]

- MMPA 0100-00, Стандартные спецификации для материалов с постоянными магнитами

- Meeldijk, Victor Electronic Components: Selection and Application Guidelines , 1997 Wiley ISBN 0-471-18972-3

- Отт, Генри Методы шумоподавления в электронных системах 1988 Wiley ISBN 0-471-85068-3

- Люке, Джеральд и другие Генеральная лицензия оператора радиотелефонной связи плюс одобрение радара 2004 г., Master Pub. ISBN 0-945053-14-2

- Бартлетт, Брюс и другие практические методы записи 2005 Focal Press ISBN 0-240-80685-9

- Schaller, George E. Обработка феррита и влияние на характеристики материала

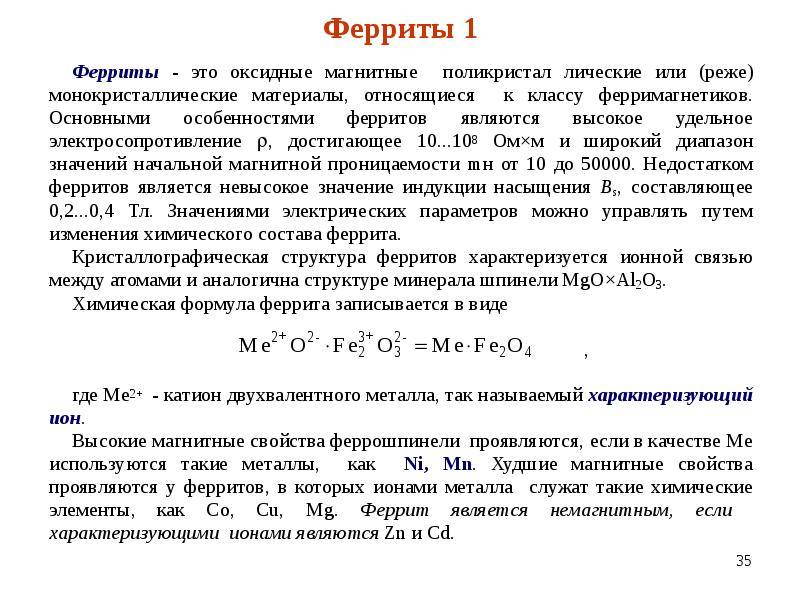

Структура и свойства ферритов

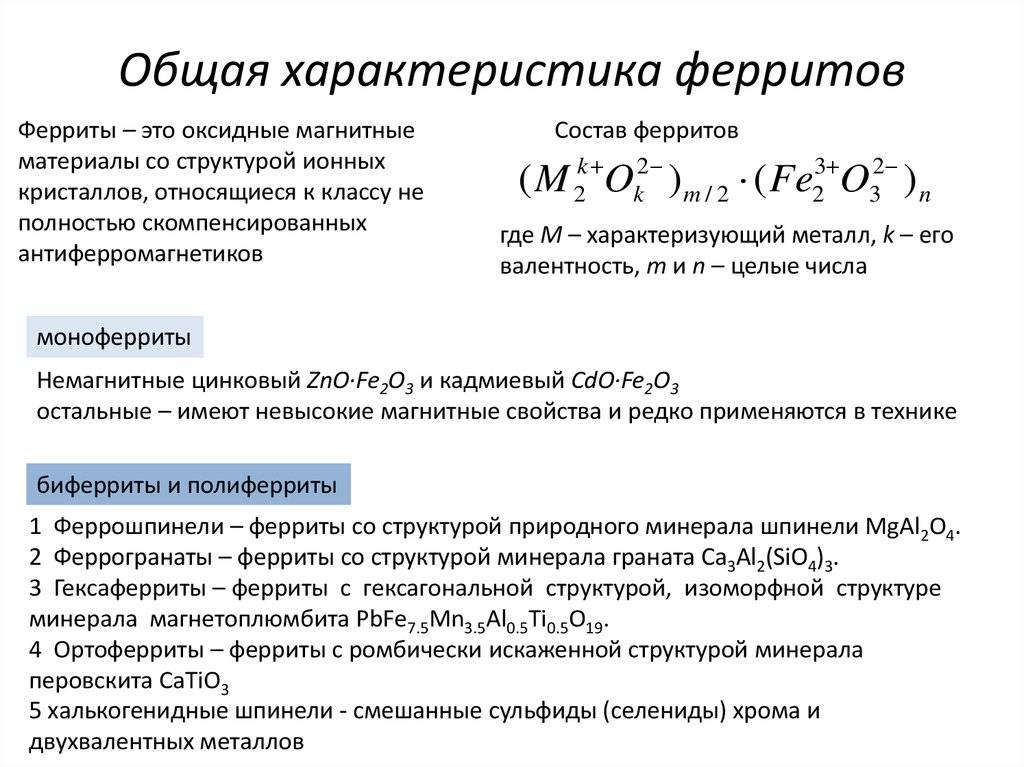

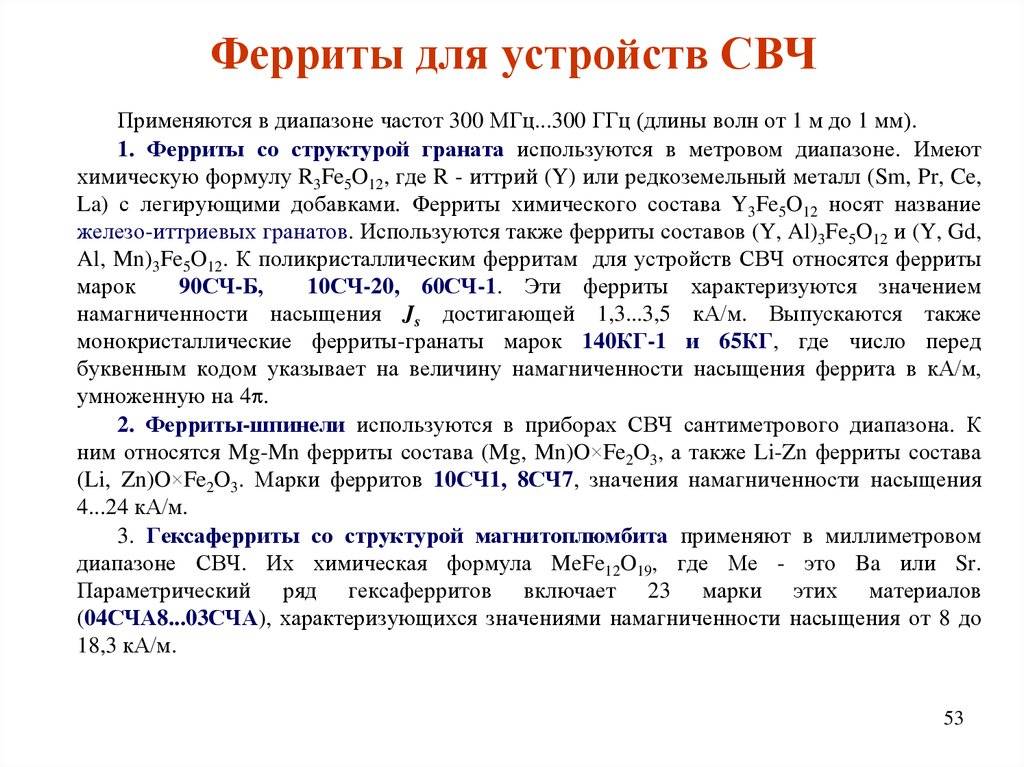

В состав Феррита входят анионы кислорода O2−, образующие остов их кристаллической решётки; в промежутках между ионами кислорода располагаются катионы Fe3+, имеющие меньший радиус, чем анионы O2−, и катионы Mek+ металлов, которые могут иметь радиусы различной величины и разные валентности k. Существующее между катионами и анионами кулоновское (электростатическое) взаимодействие приводит к формированию определённой кристаллической решётки и к определённому расположению в ней катионов. В результате упорядоченного расположения катионов Fe3+ и Mek+ Ферриты обладают ферримагнетизмом и для них характерны достаточно высокие значения намагниченности и точек Кюри. Различают Ф.-шпинели, Ф.-гранаты, ортоферриты и гекса ферриты.

Ферриты-шпинели имеют структуру минерала шпинели с общей формулой MeFe2O4, где Me — Ni2+, Co2+, Fe2+, Mn2+, Mg2+, Li+, Cu2+. Элементарная ячейка Ф.-шпинели представляет собой куб, образуемый 8 молекулами MeOFe2O3 и состоящий из 32 анионов O2−, между которыми имеется 64 тетраэдрических (А) и 32 октаэдрических (В) промежутков, частично заселённых катионами Fe3+ и Me2+. В зависимости от того, какие ионы и в каком порядке занимают промежутки А и В, различают прямые шпинели (немагнитные) и обращенные шпинели (ферримагнитные). В обращенных шпинелях половина ионов Fe3+ находится в тетраэдрических промежутках, а в октаэдрических промежутках — 2-я половина ионов Fe3+ и ионы Me2+. При этом намагниченность октаэдрической подрешётки больше тетраэдрической, что приводит к возникновению ферримагнетизма.

Ферриты-гранаты редкоземельных элементов R3+ (Gd3+, Tb3+, Dy3+, Ho3+, Er3+, Sm3+, Eu3+) и иттрия Y3+ имеют кубическую структуру граната с общей формулой R3Fe5O12. Элементарная ячейка Феррит-гранатов содержит 8 молекул R3Fe5O12; в неё входит 96 ионов O2−, 24 иона R3+ и 40 ионов Fe3+. В Феррит-гранатах имеется три типа промежутков, в которых размещаются катионы: большая часть ионов Fe3+ занимает тетраэдрические (d), меньшая часть ионов Fe3+ — октаэдрические (я) и ионы R3+ — додекаэдрические места (с). Соотношение величин и направлений намагниченностей катионов, занимающих промежутки d, а, с, показано на рис. 2.

Ортоферритами называют группу Ферритов с орторомбической кристаллической структурой. Их образуют редкоземельные элементы или иттрий по общей формуле RFeO3. Ортоферриты изоморфны минералу перовскиту. По сравнению с Ферритами-гранатами они имеют небольшую намагниченность, так как обладают неколлинеарным антиферромагнетизмом (слабым ферромагнетизмом) и только при очень низких температурах (порядка нескольких К и ниже) — ферримагнетизмом.

Ферриты гексагональной структуры (гексаферриты) имеют общую формулу MeO 6(Fe2O3), где Me — ионы Ba, Sr или Pb. Элементарная ячейка кристаллической решётки гексаферритов состоит из 38 анионов O2−, 24 катионов Fe3+ и 2 катионов Me2+ (Ba2+, Sr2+ или Pb2+). Ячейка построена из двух шпинельных блоков, разделённых между собой ионами Pb2+ (Ba2+ или Sr2+), O2− и Fe3+. Если окиси железа и бария спекать совместно с соответствующими количествами следующих металлов: Mn, Cr, Со, Ni, Zn, то можно получить ряд новых оксидных ферримагнетиков.

Некоторые гексаферриты обладают высокой коэрцитивной силой и применяются для изготовления постоянных магнитов. Большинство Ф. со структурой шпинели, феррит-гранат иттрия и некоторые гексаферриты используются как магнитомягкие материалы. При введении примесей и создании нестехеометричности состава (переменности состава как по катионам, так и по кислороду) электрическое сопротивление Ф. изменяется в широких пределах. Ф. в полупроводниковой технике не применяются из-за низкой подвижности носителей тока. Помимо описанных, известны ферриты и др. составов и структур, например для щелочных металлов Ме+FeO2, для щелочно-земемельных Ме2+Fe2O5 и т. д. Многие ферриты входят в состав шлаков, спец. цементов и т. п.

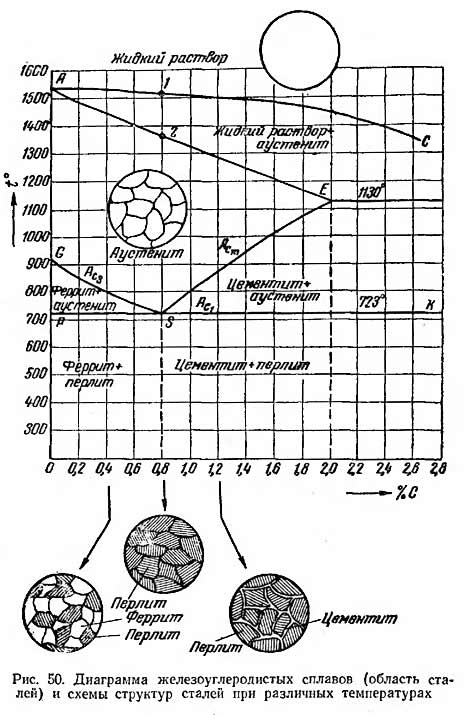

Структуры сталей при различных температурах

Стали

, как указывалось выше, являются сплавами железа с углеродом.

Структуры углеродистых сталей в зависимости от содержания в них углерода, а также структурные превращения, которые происходят в этих сталях при нагреве и медленном охлаждении, изучаются по диаграмме Fe—С.

На рисунке приведена часть диаграммыFe—С , характеризующаяструктуры сталей . Диаграмма дана в несколько упрощенном виде.

Прежде чем рассматривать структурные превращения в сталях, выясним, какие структуры в них встречаются при комнатных температурах и при нагреве.

Линии диаграммы

определяюттемпературы , при которых в сталях происходят какие-либо структурные, превращения.

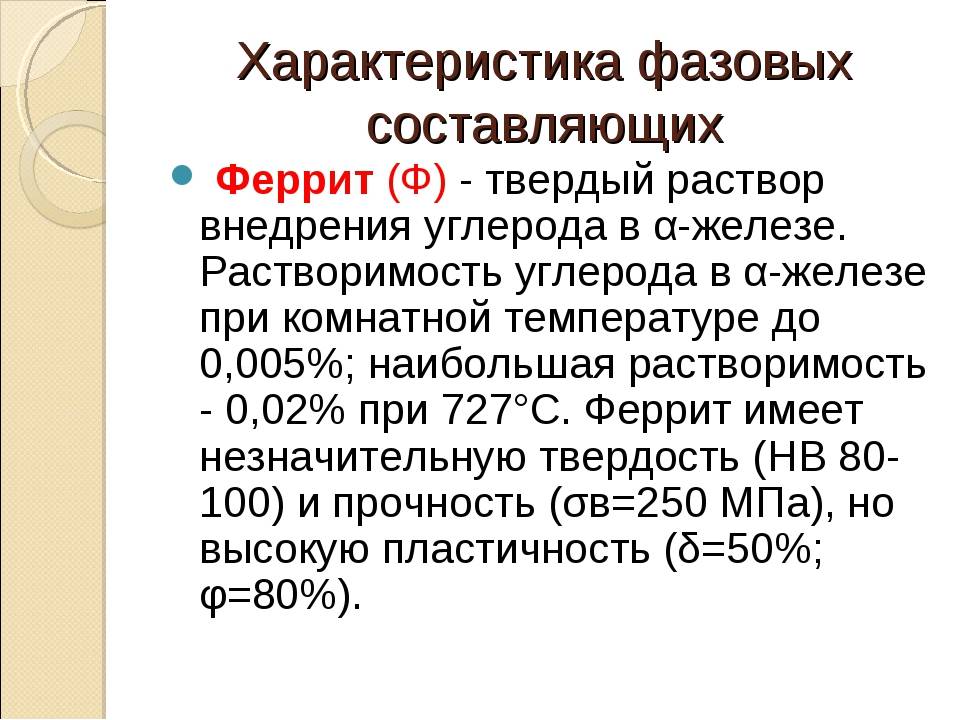

Феррит

Феррит

— твердый раствор углерода в железеа. При комнатной температуре в феррите может растворяться не более чем 0,006% углерода.

Если содержание углерода встали больше чем 0,006%, то, кроме феррита, в структуре стали имеются другие структурные составляющие.

Феррит обладает небольшой прочностью и твердостью, но высокой пластичностью. Он имеет хорошие магнитные свойства.

Цементит

Цементит

— химическое соединение железа с углеродом, отвечающее формуле Fe3C. Содержание углерода в цементите составляет 6,67% и не изменяется во всем интервале температур, вплоть до температуры плавления.

Цементит является самой твердой структурной составляющей стали. Он имеет высокую прочность, но чрезвычайнохрупок .

Перлит

Перлит

— механическая смесь феррита и цементита (после травления эта структура имеет перламутровый отлив).

Перлит бывает пластинчатым (цементит в виде пластинок) и зернистым (цементит в виде зернышек). Твердость перлита выше, чем у феррита, но меньше, чем у цементита.

Аустенит

Аустенит

(название дано в честь английского металловеда Аустена) — твердый раствор углерода в железе γ (модификация железа с гранецентрированной кристаллической решеткой). Максимальная растворимость углерода в железе γ составляет 2% при температуре 1130°.

Аустенит имеет невысокую твердость, обладает достаточно высокой прочностью наряду с хорошей пластичностью, большой стойкостью против коррозии, высоким электросопротивлением. Он немагнитен.

Диаграмма железоуглеродистых сплавов

Вернемся к вышеприведенной диаграмме, так линия АС

показывает, при каких температурах при охлаждении начнется процесс кристаллизации в стали. Линия АЕ показывает, при каких температурах кристаллизация закончится, т.е. сплавзатвердеет.

Из диаграммы видно, что чистое железо кристаллизуется при постоянной температуре (1539°).

Сталь с содержанием С=0,8% кристаллизуется не при постоянной температуре, а в некотором интервале температур. Точка 1 определяет температуру начала кристаллизации, точка2

— температуру конца кристаллизации стали с содержанием С = 0,8%.

Таким образом, при температурах ниже линии АЕ сталь будет находиться в твердом состоянии и структура стали будет аустенит.

При этом весь углерод, который в стали имеется, будет растворен в аустените.

Структура аустенита сохранится в стали и при последующем охлаждении до температур, определяемых линиямиGS

иSE. §

Структура феррита

кристаллическая решетка α-железа представляет собой объемно-центрированный куб с циклом решетки 0,28606 Нм. При температуре 768°с α-железо является магнитным (ферромагнетизм).Критическая точка (768°С), соответствующая магнитному преобразованию, то есть переходу из ферромагнитного состояния в парамагнитное, называется точкой Кюри и обозначается символом A2.

Критические точки α-γ превращения при 910°с (Рис.1) представлены соответственно Ac3 (при нагревании) и Ar3 (при охлаждении). Критические точки α-γ превращения железа при 1392 ° С называются Ac4 (при нагревании) и Ar4 (при охлаждении).

кристаллическая решетка γ-железа представляет собой граневой куб с периодом 910 Нм при температуре 0,3645°С. плотность железа выше, чем у железа, 8,0-8,1 г / см3. при преобразовании α-γ происходит сжатие. Эффект объемного сжатия составляет около 1%.

Углерод полиморфен. В нормальных условиях это форма модификации графита, но она также может присутствовать в виде квазистабильной модификации алмаза.

Углерод растворим в железе в жидком и твердом состоянии, он может быть в виде химических соединений-цементита, а также в виде высокоуглеродистых сплавов и графита.

Основные способы получения ферритов

Поликристаллические ферриты производят по керамической технологии. Из ферритового порошка, синтезированного из смеси исходных ферритообразующих компонентов и гранулированного со связкой, прессуют изделия нужной формы, которые подвергают затем спеканию при температурах от 900 до 1500 °C на воздухе или в специальной газовой атмосфере. В качестве исходных ферритообразующих компонентов применяются смеси оксидов, гидроксидов, оксалатов и карбонатов (иногда их совместно осаждают из раствора) или совместно упаренные растворы солей (нитраты, сульфаты, двойные сульфаты типа шёнитов. Монокристаллы ферритов выращивают зонной плавкой или методами Вернейля или Чохральского, обычно под давлением кислорода в несколько десятков или сотен атмосфер. Для растворимых ферритов используют гидротермальное выращивание в растворах гидроксида или карбоната натрия, хлорида аммония или смеси хлоридов под давлением от 200 до 1200 атмосфер. Монокристаллы некоторых ферритов (при применении в качестве исходных веществ смеси оксидов) выращивают также из растворов в расплаве (смеси PbO + PbF2, PbO + B2O3, BaO + B2O3 или более сложные).

Для выращивания ферритовых плёнок со структурой шпинели обычно применяют метод химических транспортных реакций с хлороводородом или другими галогеноводородами в качестве носителя, а для плёнок феррит-гранатов и гексаферритов используют метод жидкостной эпитаксии из растворов в расплаве, а также метод разложения паров (в качестве газообразных исходных материалов применяются, например, β-дикетонаты металлов).

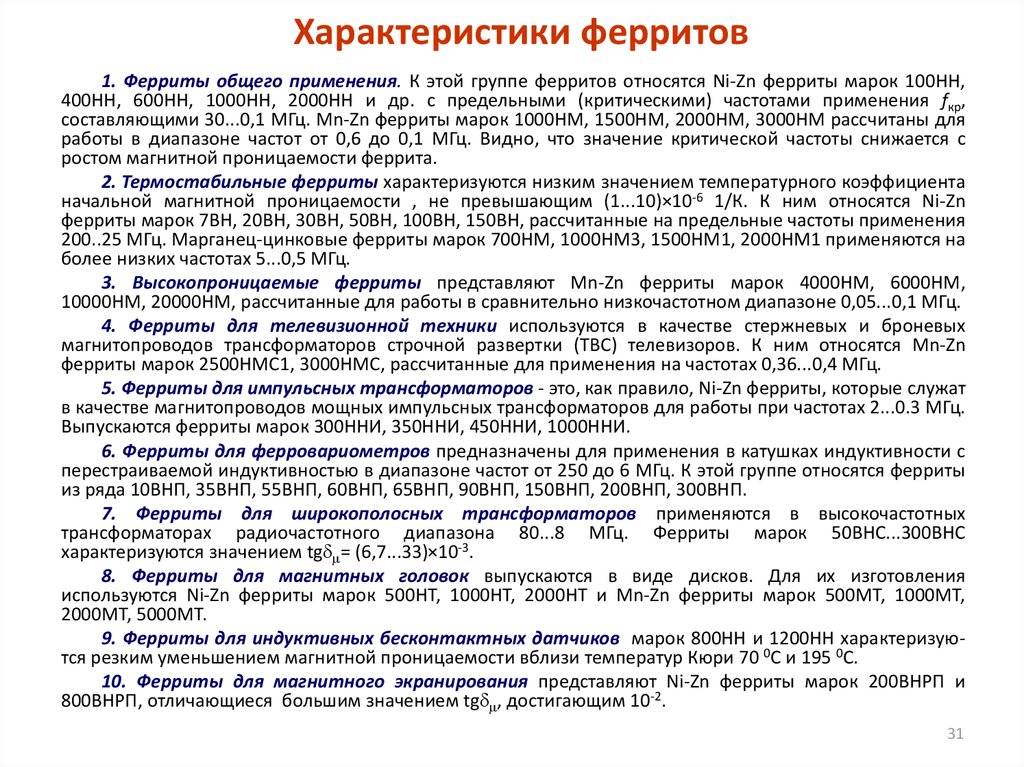

Ферромагнитный феррит

Ферромагнитные ферриты представляют собой соединения окислов различных материалов с окисью железа и имеют общую формулу МоРе2Оз, где М представляет собой ион двухвалентного металла, как, например, Ni, Zn, Mg и др. Ферриты являются керамическими материалами со структурой типа шпинели и изготовляются описанными в этой главе обычными методами технологии керамического производства.

Они представляют собой соединения различных ферромагнитных ферритов ( Си, MO, Мп, №) с цинковым немагнитным ферритом.

| Основные данные цилиндрических карбонильных сердечников. |

Магнитно-мягкие оксид ые фе р р ом а г и е т и к и ( оксиферы) – твердые растворы одного или нескольких ферромагнитных ферритов, например, ферр ита никеля или марганца с неферромарнитным ферритом цинка. Ферритом называется соединение окисла трехвалентного железа с окислом двухвалентного металла.

Линия OS – верхняя граница области сосуществования феррита ( в ферромагнитном состоянии) и аустенита; при охлаждении эта линия соответствует температурам у – – превращения с образованием ферромагнитного феррита.

Линия 05 – верхняя граница области сосуществования феррита ( в ферромагнитном состоянии) и аустенита; при охлаждении эта линия соответствует температурам 7 – – – превращения с образованием ферромагнитного феррита.

Линия OS – верхняя граница области сосуществования феррита ( в ферромагнитном состоянии) и аустенита; при охлаждении эта линия соответствует температурам у – а – превращен и я с образованием ферромагнитного феррита.

| Кривая намагничивания и петля гистерезиса F4. |

При определении магнитной восприимчивости химически чистых веществ легко могут быть обнаружены ничтожные примеси ферромагнитных металлов – таких, как железо, никель, кобальт и др., так как их магнитная восприимчивость на несколько порядков больше и обнаруживает существенную зависимость от величины намагничивающего поля, а также очень малые количества ферромагнитного феррита или карбидов в аустенитной стали.

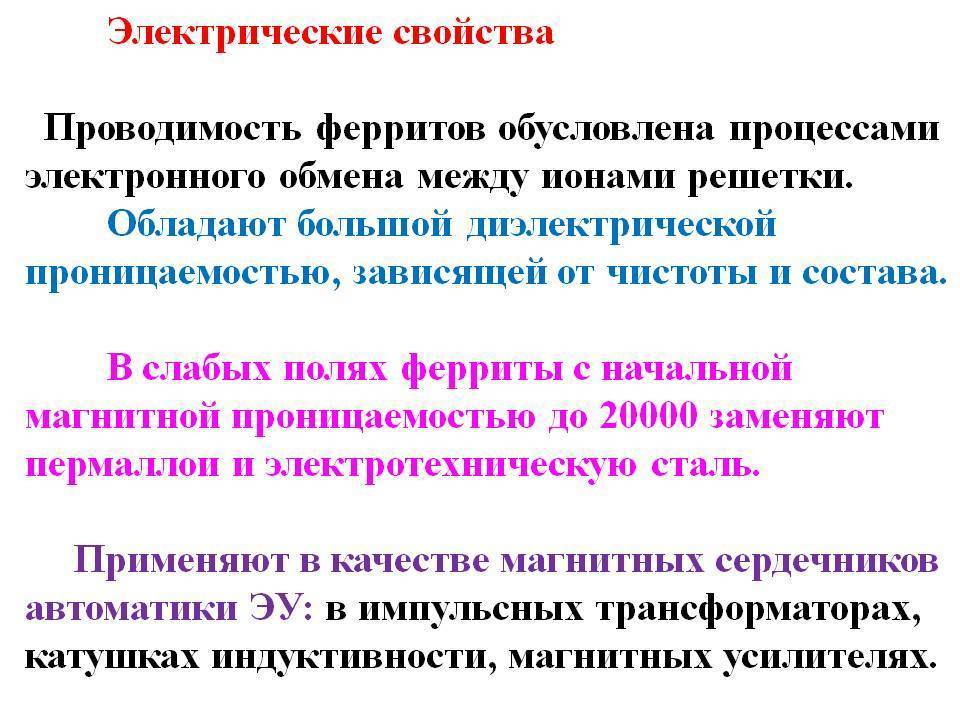

| Микроструктура электроплавленой шпинели MgAl2O4. |

Типичными ферритами являются сложные ферриты, имеющие большое практическое значение. Эти ферриты представляют собой твердые растворы ферромагнитных ферритов никеля, марганца, магния и меди. Ферритовые изделия широко применяют в технике связи, автоматике, телемеханике, для изготовления деталей электроизмерительных приборов, работающих при звуковых и высоких частотах, катушек индуктивности, магнитных усилителей, радиоволновых элементов, экранов и пр. Ферриты обладают в 104 – 1012 раз большим электрическим сопротивлением, чем металлы. Добавляя немагнитный феррит цинка к магнитным ферритам ( например, введение в феррит NiO. Это объясняется снижением точки Кюри1 до температур, превышающих на 50 – 100 рабочую температуру изделий: вблизи же точки Кюри магнитная проницаемость феррита резко возрастает.

Железо-медные катализаторы уже после осаждения из азотнокислых солей обладают ферромагнитными свойствами, но ход магнитных кривых неравномерный. Соединения с такой точкой Кюри представляют собой, повидимому, ферромагнитный феррит меди.

Большинство шпинелидов, соответствующих указанным выше химическим формулам и не являющихся ферритами, а также ферриты Cd и Zn, не ферромагнитны. Однако все эти соединения ( ферриты, алюминаты, хромиты, галлаты, титанаты и пр. Ni, Mn, Cu, Mg, Li и др. и могут образовывать с ними твердые растворы замещения с неограниченной или ограниченной растворимостью в зависимости от различия в атомных радиусах ионов. Твердые растворы, как правило, имеют иные электромагнитные свойства, иногда сильно отличающиеся от свойств ферромагнитных ферритов. Это позволяет создавать магнитные материалы с комплексом заданных электромагнитных свойств.

Линия AW – верхняя граница области сосуществования двух фаз – б-феррита и аустенита. При охлаждении эта линия соответствует температурам начала полиморфного превращения б-феррита в аустенит. Линия N1 – нижняя граница области сосуществования б-феррита и аустенита; при охлаждении соответствует температурам окончания превращения б-феррита в аустенит. Линия OS – верхняя граница области сосуществования феррита ( в ферромагнитном состоянии) и аустенита; при охлаждении эта линия соответствует температурам у-мх-лревращения с образованием ферромагнитного феррита.

| Порошки для магнитодиэлектриков. |