Определение прочности металла

Одно из основных требований, которое предъявляют к металлу, применяемому для производства металлических конструкций и деталей, является прочность. Для ее определения берется образец металла и растягивается на испытательной машине. Эталон становится тоньше, площадь поперечного сечения уменьшается с одновременным увеличением его длины. В определенный момент образец начинает растягиваться лишь в одном месте, образуя «шейку». А через некоторое время происходит разрыв в области самого тонкого места. Так ведут себя исключительно вязкие металлы, хрупкие: твердая сталь и чугун растягиваются незначительно и у них не образуется шейка.

Нагрузка на образец определяется специальным прибором, который носит название силоизмеритель, он вмонтирован в испытательную машину. Для вычисления основной характеристики металла, называемой пределом прочности материала, надо максимальную нагрузку, выдержанную образцом до разрыва, разделить на величину площади поперечного сечения до растяжения. Эта величина необходима конструктору для того, чтобы определиться с размерами изготовляемой детали, и технологу назначить режимы обработки.

Нагрузка на образец определяется специальным прибором, который носит название силоизмеритель, он вмонтирован в испытательную машину. Для вычисления основной характеристики металла, называемой пределом прочности материала, надо максимальную нагрузку, выдержанную образцом до разрыва, разделить на величину площади поперечного сечения до растяжения. Эта величина необходима конструктору для того, чтобы определиться с размерами изготовляемой детали, и технологу назначить режимы обработки.

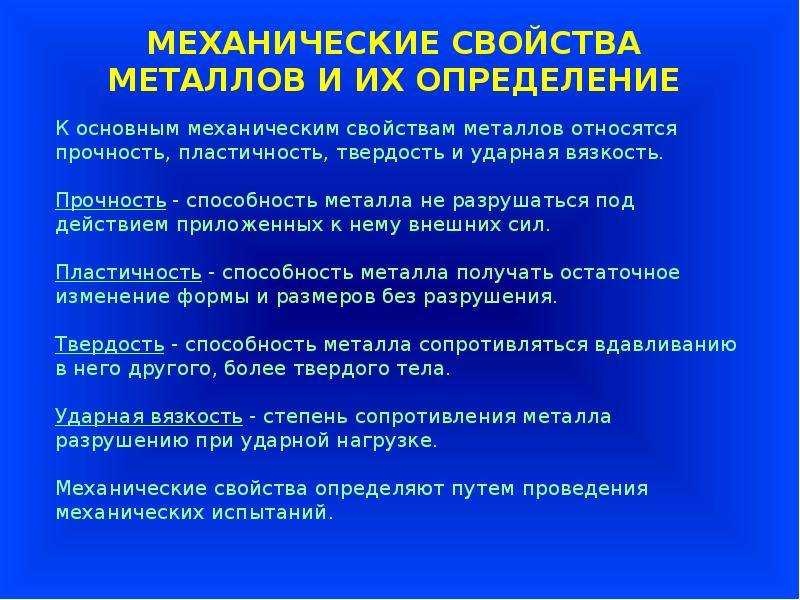

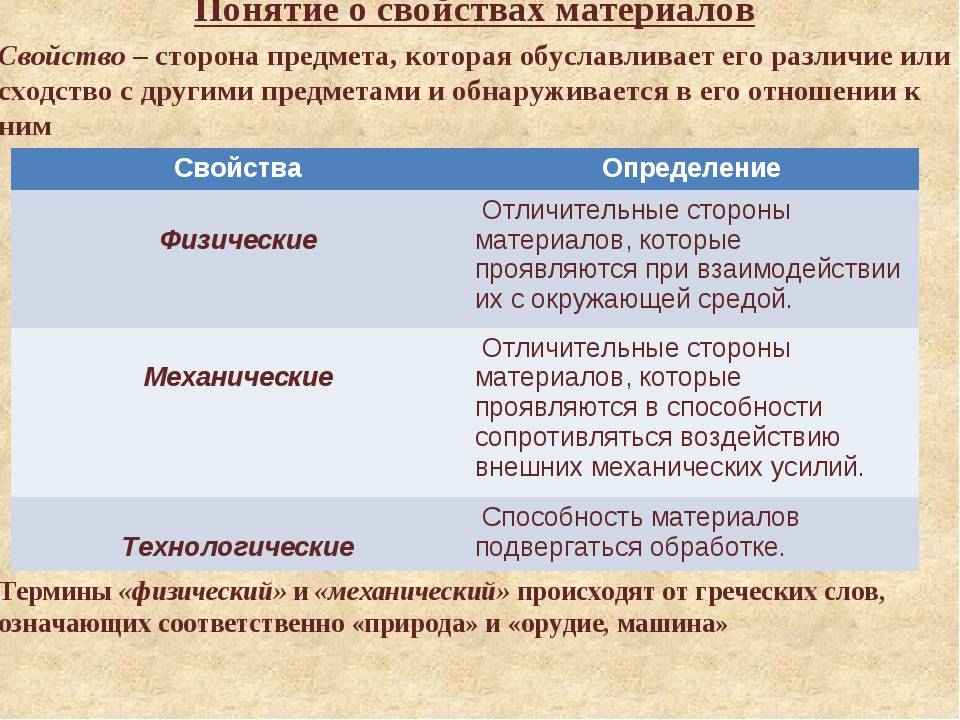

Основные механические показатели

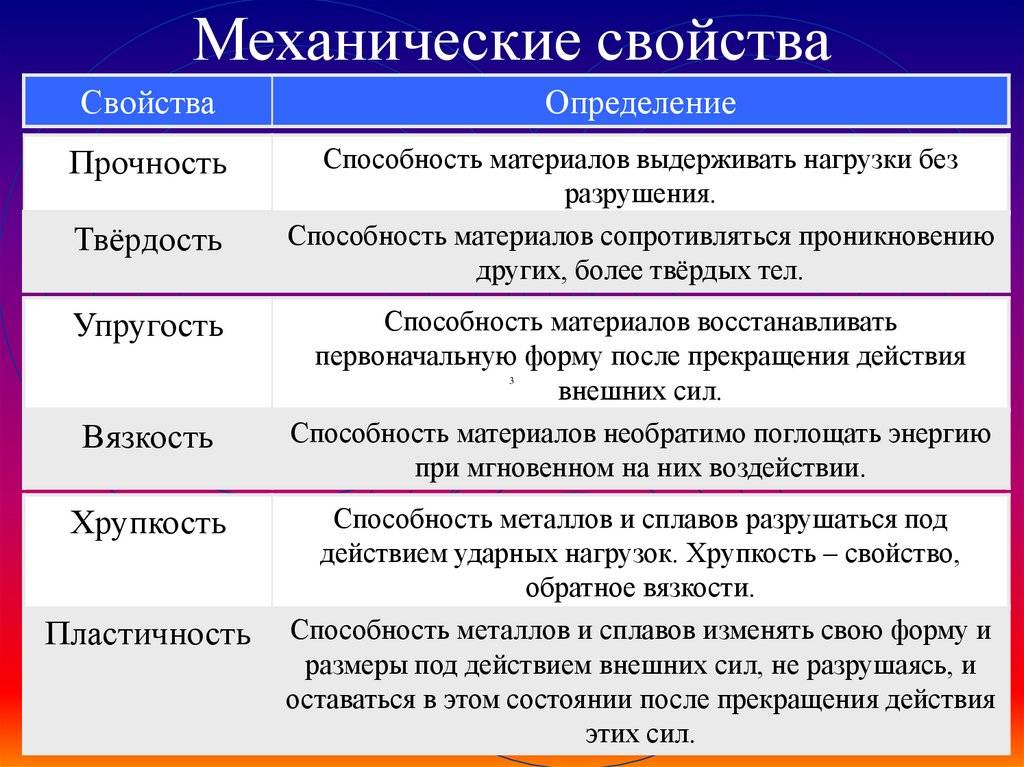

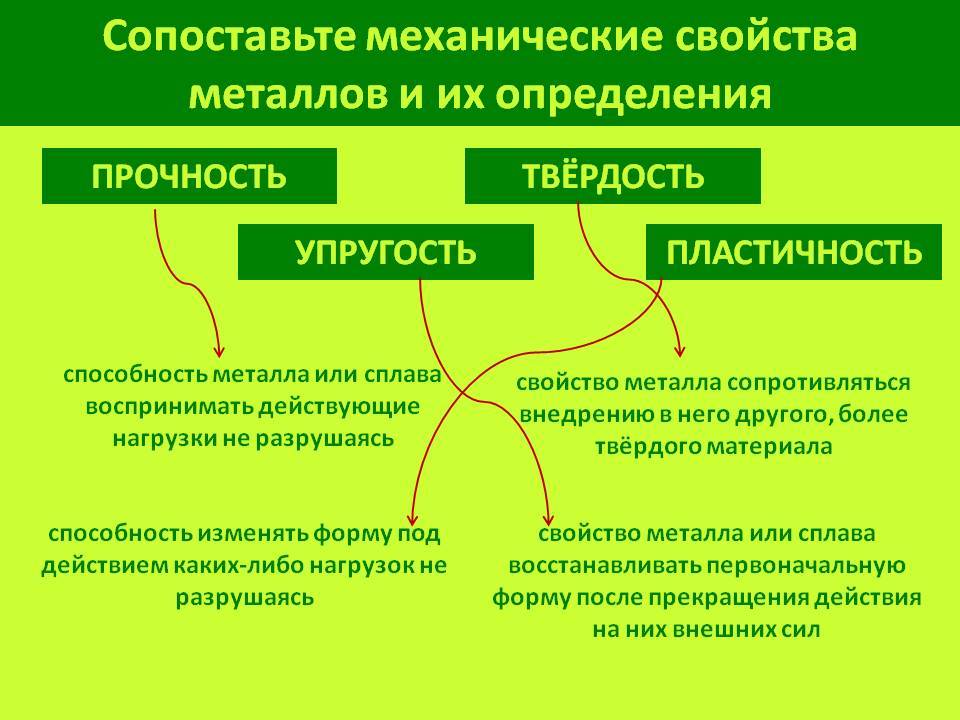

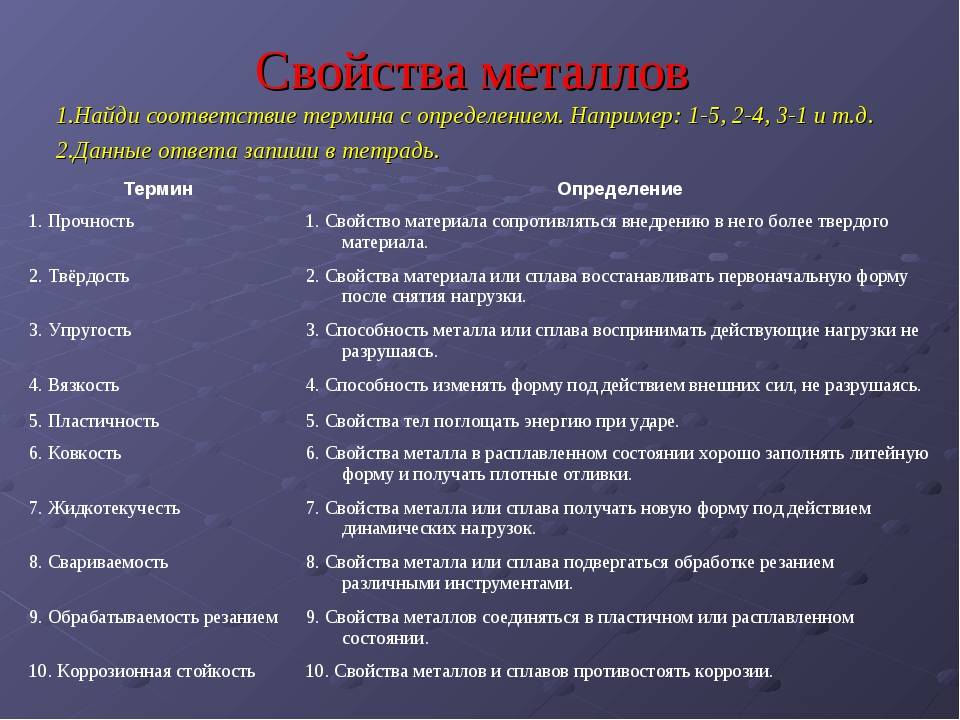

Металлы получили широкое применение благодаря тому, что могут обладать различными эксплуатационными характеристиками. Наибольшее распространение получили следующие:

- Твердость определяется несколькими методами при использовании соответствующей оснастки.

- Предел прочности учитывается при производстве различных деталей, которые на момент эксплуатации подвержены воздействию различных нагрузок.

- Упругость — способность металла или сплава возвращать свою форму после того, как на поверхность перестает воздействовать нагрузка. Металлы обладают относительно невысоким показателем упругости.

- Под ударной вязкостью понимают сопротивление материала воздействию ударных нагрузок. Учитывается при производстве деталей, на которые в дальнейшем будет оказываться переменная нагрузка.

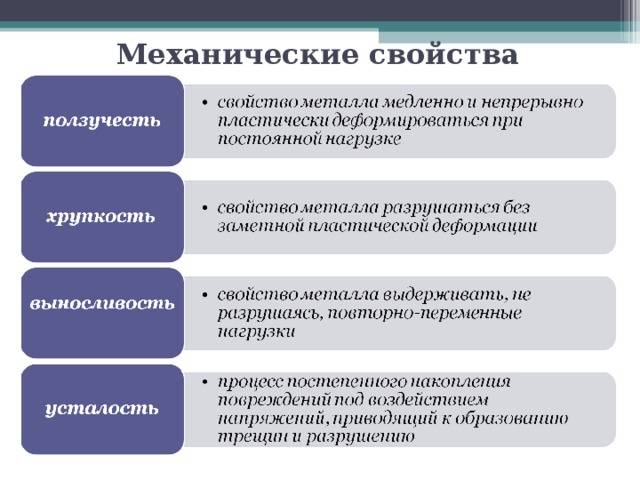

- Ползучестью называют свойство металла или сплава к медленной пластичной деформации при воздействии нагрузок. Как правило, параметр проявляется при воздействии высокой температуры, когда начинает перестраиваться кристаллическая решетка.

- Выделяют и усталость металла. Эта характеристика указывает на то, как материал будет разрушаться при воздействии большого числа повторно-переменных нагрузок. Кроме этого, выделяют выносливость — способность материала выдерживать подобные нагрузки.

- Точка плавления. Металлы и сплавы могут переходить из твердого состояния в жидкое при воздействии высокой температуры. Плавка может проходить при различных показателях температуры, которые и называют точной плавления.

Рассмотрим некоторые наиболее важные механические показатели, которые указываются в технической литературе.

Твердость материала

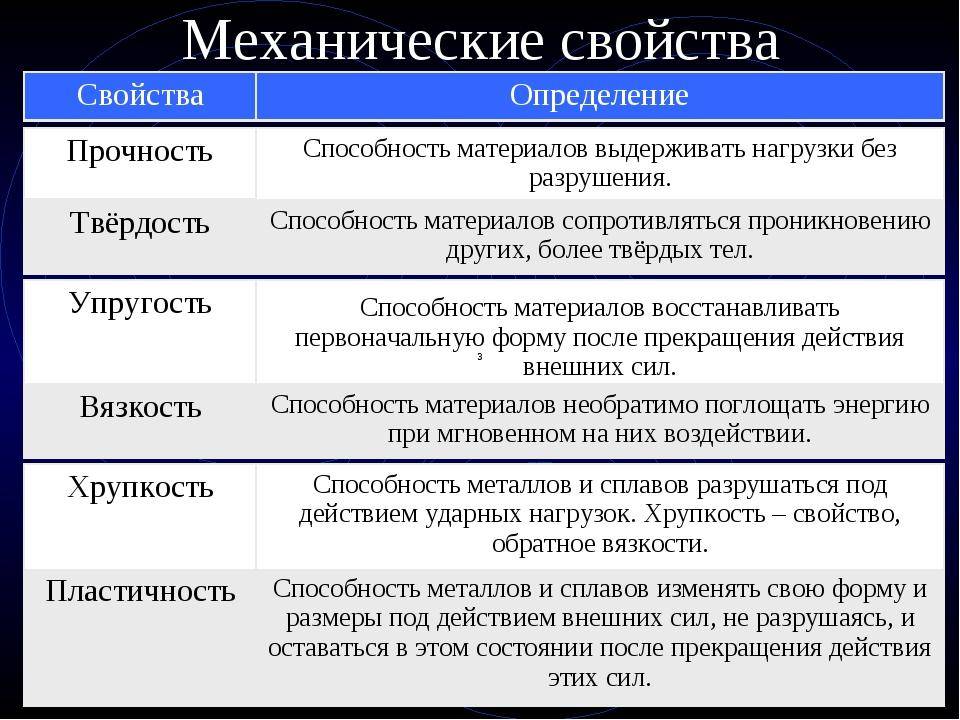

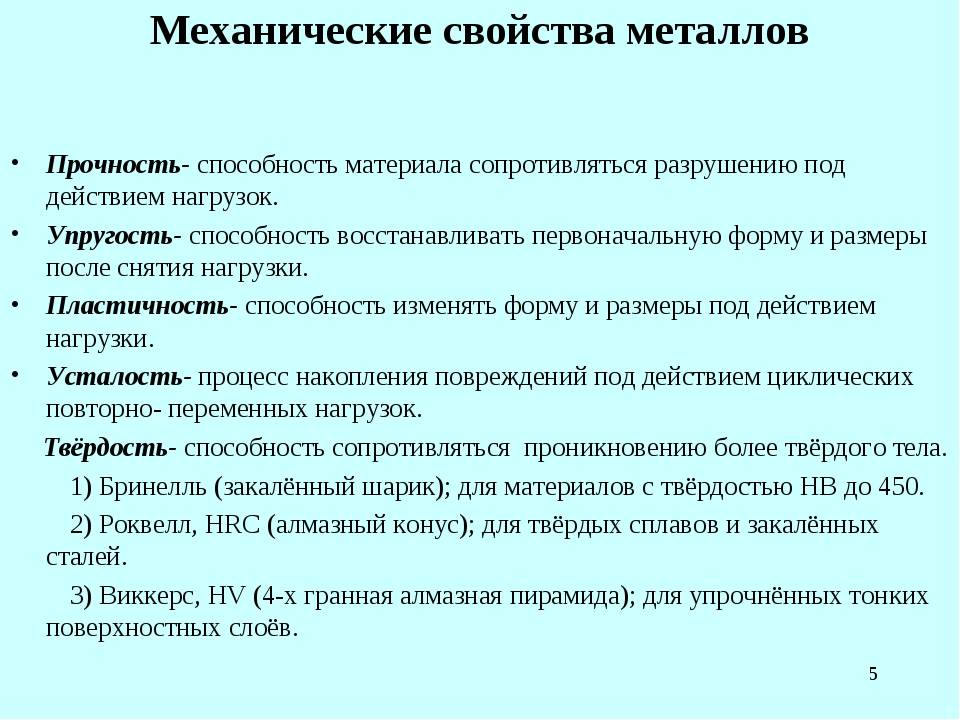

Твердость — характеристика, которая определяет способность одного металла сопротивляться проникновению в него другого твердого тела. Этот показатель один из основных, учитывается при производстве различных деталей, инструментов и изделий.

Твердость — характеристика, которая определяет способность одного металла сопротивляться проникновению в него другого твердого тела. Этот показатель один из основных, учитывается при производстве различных деталей, инструментов и изделий.

Выделяют несколько методов определения этого показателя:

- По Бринеллю проводится определение твердости поверхности путем плавного увеличения оказываемой нагрузки. Для этого используется стальной шарик, который вдавливается под воздействием определенного давления. После проведения испытания проверяется диаметр отпечатка и высчитывается то, какая твердость у тестируемой поверхности. Измеряется твердость в HB .

- По Роквуллу тестирование проводится при использовании алмазного конуса стандартного типа. Кроме этого, подходит и шарик диаметром 1,588 мм из закаленной стали. По данному методу показатель твердости получается в определенных единицах измерения.

- По Виккурсу определяют твердость поверхности также при использовании специального алмазного наконечника. Выполнен он в виде пирамиды с четырьмя гранями. Как и при измерении по Бринеллю, на наконечник оказывается давление, после чего измеряется отпечаток и проводятся вычисления показателя твердости.

Высокая твердость часто определяет хрупкость структуры. Существует много различных методов повышения твердости поверхности, большая часть предусматривает выполнение термической и химической обработки.

Предел прочности

Под пределом прочности понимают величину, которая численно равна наибольшей нагрузке, приложенной к образу при растяжении, разделенной на площадь поперечного сечения. Указывается в кг/мм2.

https://youtube.com/watch?v=z0b0g6SFWCc

К особенностям определения этого показателя можно отнести нижеприведенные моменты:

- Для проведения теста используется специальная разрывная машина.

- На момент прикладывания нагрузки может наблюдаться удлинение образца.

- В некоторый момент происходит скачок показателя на растяжение.

После достижения определенного показателя образец начинает удлиняться с большей скоростью. Для более точного определения предела прочности проводится создание графика, на котором и отмечается точка скачка скорости растяжения.

После достижения определенного показателя образец начинает удлиняться с большей скоростью. Для более точного определения предела прочности проводится создание графика, на котором и отмечается точка скачка скорости растяжения.

Предел текучести

Практически все металлы и сплавы могут находиться в двух основных агрегатных состояниях: жидком и твердом. Предел текучести — показатель, определяющий напряжение, при котором на момент деформации образца указатель нагрузки на применяемой разрывной машине остается неизменным. Этот показатель учитывается при изготовлении различных заготовок, которые в дальнейшем будут использоваться под нагрузкой.

Критерии и методы оценки качества металлов

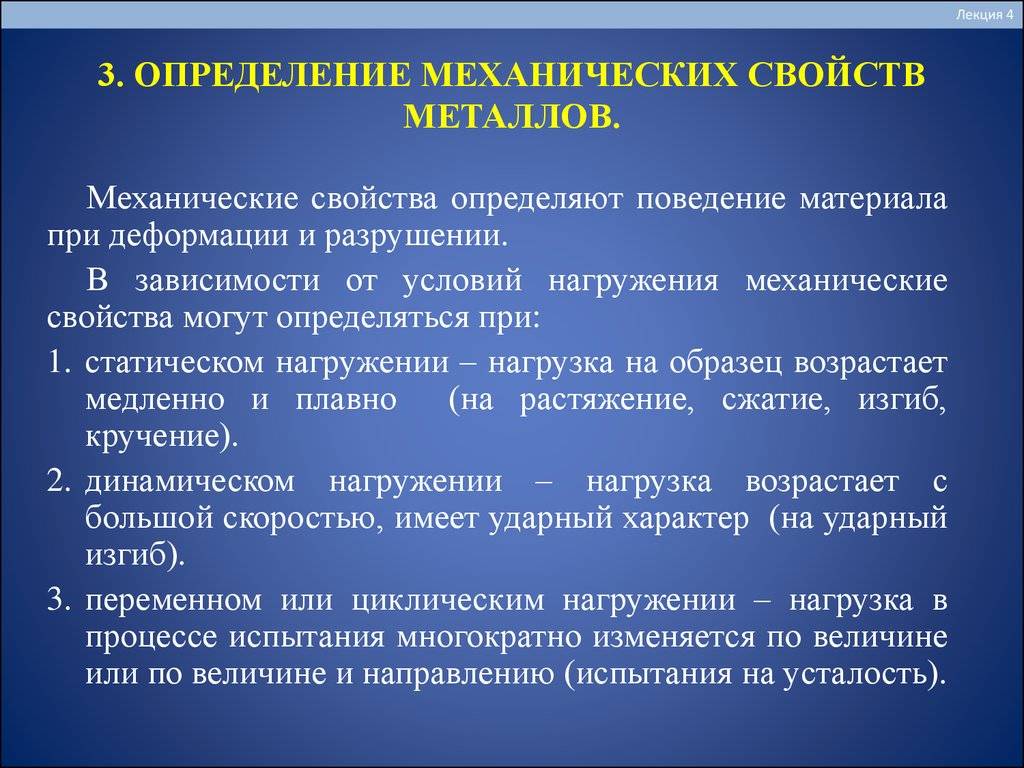

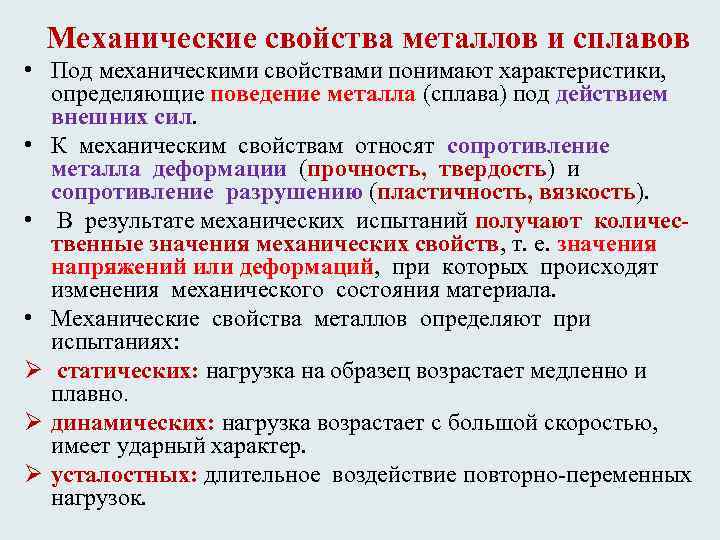

Для установления предела прочности и разрушающего усилия при воздействиях на металлические материалы, их подвергают соответствующим испытаниям механического типа. Оценку свойств металлов проводят по нескольким критериям:

1. Показатели определяются с помощью лабораторных испытаний образца – растягивая, сжимая, изгибая, испытывая на твердость и изгиб с ударной силой. Они входят в обязательный порядок проверки изделий, однако полноценный ответ о реальной прочности в условиях эксплуатации они не дают.

Эти данные подходят для слабонагруженных деталей с простой формой, которые работают с нагрузкой, возрастающей медленно от нуля до некоторого определенного максимального значения и далее, которая остается постоянной или меняется очень незначительно и при нормальной температуре.

Следует заметить, что именно испытания на растяжение являются основным видом механических испытаний, позволяющих определить показатели прочности.

Испытания | Результат |

Чтобы определить твердость по Бринеллю в испытуемый образец вдавливают шарик из закаленной стали под определенной нагрузкой. Подобные исследования проводят также по методу | Результат оценивают по сферическому отпечатку. Глубине вдавливания. |

Металлы испытывают на сжатие с применением пресса и гидравлического давления. | Хрупкие металлы довольно быстро разрушаются. |

Способность к растяжению проверяют в разрывной машине. Зажав образец вызывают его удлинение и растягивают на максимально возможное расстояние. | Образец разрывается, если напряжение превышает его прочность. Если степень усилия не разрушает брусок и он возвращает первоначальные размеры, то это значение считают пределом модульной упругости. |

При испытании на изгиб металлический образец кладут на 2 фиксированных опоры с нагрузкой посередине. | Величина прогиба образца говорит о его сопротивлении изгибу. |

2. Исследование структуры образца.

Испытания | Результат |

Проводится с помощью травки образца кислотой и шлифования . | Оценка полученного результата с использованием лупы или на глаз. |

Выявления микродефектов с помощью увеличительных приборов. | Качество поверхностного слоя. |

3. Наиболее приближенные критерии оценки способности материала выполнять свои первоначальные функции в условиях эксплуатации дает оценка его конструктивной прочности.

С её помощью становится известно распределение и место концентрации остаточных напряжений, каких-либо недочетов производства или конструирования металлоизделий.

Они подразделяются на 2 основные группы:

Испытания | Результат |

Статическую и динамическую проверку методом испытаний проходят образцы с наличием трещин по поверхности, которые могут возникать при постоянной работе деталей и конструкций при их эксплуатации. | Например, пустоты и сквозные отверстия. Такие дефекты могут значительно отразиться на поведении металлического образца, поскольку именно в этих местах концентрируется внутреннее напряжение. |

Испытания проводятся на усталость материала, износостойкость и сопротивление коррозии. | Выявление сохранения свойств при внешнем влиянии, долговечность материала. |

4. Ударная вязкость

Испытания | Результат |

Ударная вязкость определяется на маятнике Копра, где на исходник падает грузик до тех пор, пока полностью не разрушит его. В середине металлического образца могут проделывать специальную трещину – надрез. | Деформации при ударном действии нагрузки. |

Подводя итог, можно твердо заявить, что механические свойства имеют довольно серьезное значение. А четкие данные их характеристик позволяет использовать металлы с наибольшей эффективностью в различных сферах. Важны абсолютно все этапы проверки металла по основным критериям, а также металл должен отвечать всем заявленным требованиям по прочности.

Рейтинг: /5 – голосов

Ползучесть

Пример дефекта, возникшего из-за ползучести

Этот показатель определяет степень непрерывной пластической деформации при постоянном воздействии внешних и внутренних факторов. Вычисление этого параметра необходимы для определения жаропрочности металлов и их сплавов.

Для определения ползучести образец нагревают до определенной температуры. После этого наблюдают степень изменения его конфигурации с учетом приложенного напряжения. В зависимости от термического воздействия различают два вида испытаний на ползучесть:

- низкотемпературное. Степень нагрева образца не превышает 0,4 от температуры его плавления;

- высокотемпературная. Коэффициент нагрева больше 0,4 температуры нагрева.

В видеоматериале показан пример работы маятникового копера:

https://youtube.com/watch?v=bt1CuVznsaU

Химические свойства

Все мы, так или иначе, но сталкиваемся с химией в нашей повседневной жизни. Например, во время приготовления еды, растворение поваренной соли в воде является простейшей

химической реакцией. Вступают в разнообразные химические реакции и металлы, а их способность реагировать с другими веществами это и есть их химические свойства.

Среди основных химических свойств или качеств металлов можно выделить их окисляемость и коррозийную стойкость. Реагируя с

кислородом, металлы образуют пленку, то есть проявляют окисляемость.

Аналогичным образом происходит и коррозия металлов – их медленное разрушение по причине химического или электрохимического взаимодействия. Способность металлов противостоять коррозии называется их коррозийной стойкостью.

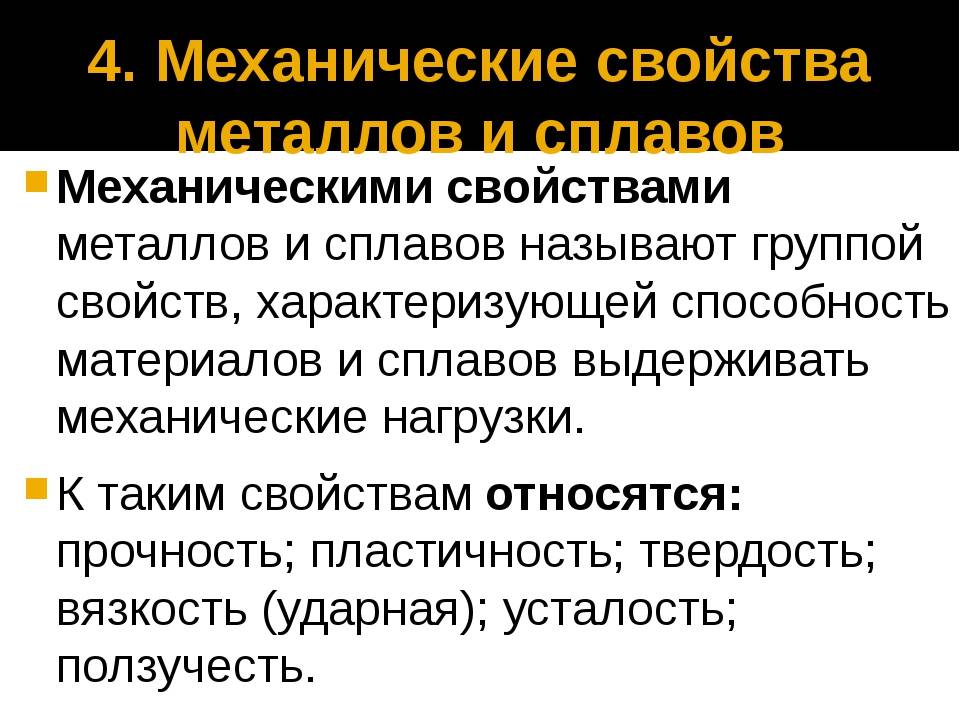

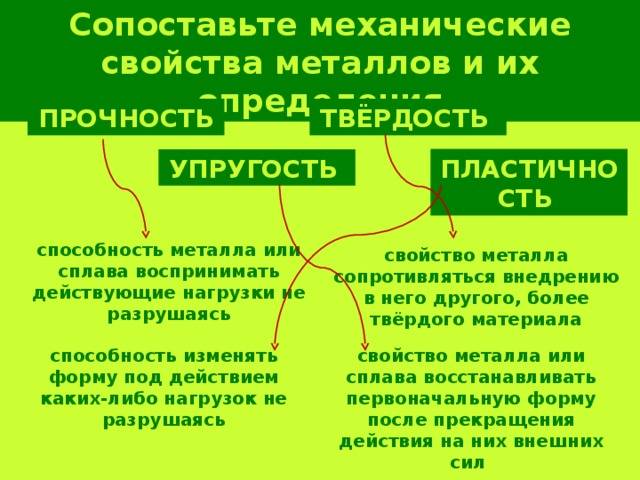

Основные механические свойства металлов и сплавов

Свойство материалов принимать первоначальную форму после прекращения действия внешних сил называется упругостью, а деформация, исчезающая после снятия нагрузки, получила название упругой. Если к детали прикладывать все возрастающую нагрузку, то при достижении ею определенных значений и после прекращении ее действия деталь не примет своей первоначальной формы, а останется деформированной. Такая деформация называется пластической. Способность материала деформироваться под действием внешних нагрузок не разрушаясь и сохранять измененную форму после прекращения действия нагрузок называется пластичностью.

Материалы, не способные к пластическим деформациям, называются хрупкими. Такие материалы при избыточной нагрузке или под действием удара разрушаются внезапно. К хрупким материалам относятся (стекло, камень, чугун, закаленная сталь и др).

Важным свойством материалов, наряду с упругостью и пластичностью, является прочность. Она характеризуется максимальной нагрузкой, которую выдерживает материал детали не разрушаясь.

Детали машин в зависимости от условий работы должны обладать определенными механическими свойствами (прочностью, упругостью и пластичностью).

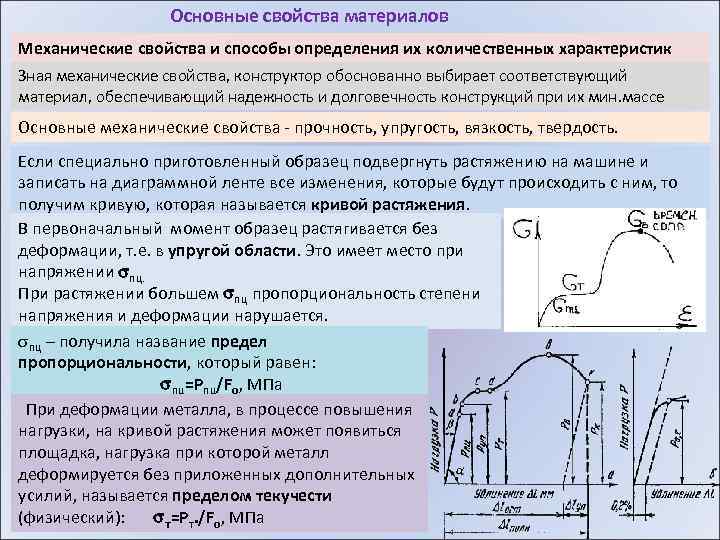

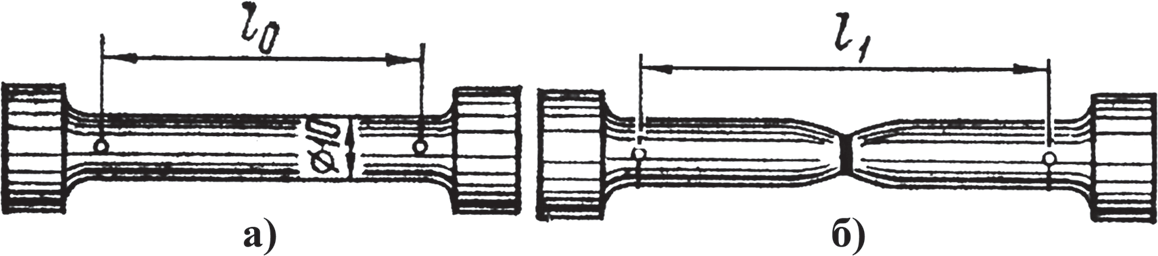

Прочность, упругость и пластичность металлов определяют при испытании образцов круглой или плоской формы на растяжение. Основными параметрами являются размер диаметра d и расчетная, контролируемая, длина l образца (рис. 1).

Рис. 1. Круглый образец до (а) и после (б) испытаний

Испытания выполняют на разрывных машинах.

Для получения сравнимых результатов введено понятие нормальное напряжение. Нормальным напряжением называют нагрузку, приходящуюся на единицу площади поперечного сечения образца. Нормальное напряжение обозначается греческой буквой σ (сигма).

Для нагрузки Р в ньютонах (Н) и площади поперечного сечения F в мм2, σ = Р/ F Па (паскаль).

Отношением наибольшей нагрузки, которую выдержал образец до разрыва, к первоначальной площади его поперечного сечения определяется величина предела прочности. Пределом прочности называется напряжение, отвечающее максимальной нагрузке, которую выдержал образец во время испытания, которое обозначается σв и выражается в Па.

Важная характеристика материалов — удельная прочность, которая определяется отношением предела прочности к удельному весу металла. Эта характеристика имеет большое значение при выборе материала, когда необходимо уменьшить массу машины.

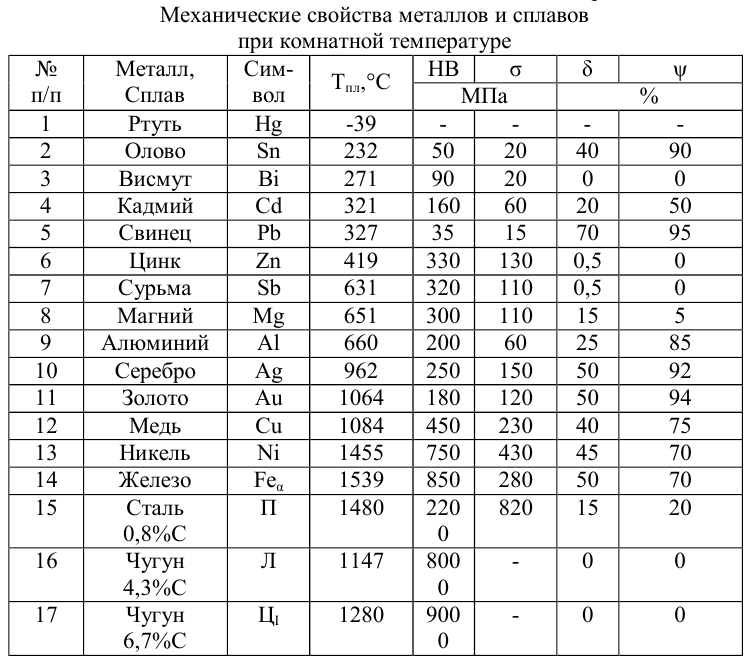

Показатели пластичности, характеризующие способность металла деформироваться не разрушаясь, называют относительное удлинение и относительное сужение. Для получения этих показателей обе половины разорванного образца плотно прижимают друг к другу и измеряют длину рабочей части ( lк), а также диаметр образца в том месте, где произошел paзрыв (dк). Относительное удлинение обозначается греческой буквой δ и измеряется в процентах. Его определяют формуле:

где l – первоначальная расчетная длина; lк – расчетная длина после испытания.

Относительное сужение поперечного сечения образца Ψ, также измеряемое в процентах, находят по формуле:

(2)

где F — площадь поперечного сечения образца до испытания; Fk — площадь сечения образца в месте разрыва (в шейке).

Пределом текучести называется наименьшее растягивающее напряжение, при котором деформация продолжает расти без изменения нагрузки, которое обозначается σт и выражается в Па.

Чем больше относительное удлинение и относительное сужение поперечного сечения образца, тем более пластичен металл. Так, например, техническое железо при растяжении до разрыва удлиняется в 1,5 раза, у серого чугуна относительное удлинение и относительное сужение близки к нулю. Для изготовления большинства деталей машин и конструкций используют относительно пластичные материалы, так как они не подвержены опасности внезапного разрушения.

При длительной эксплуатации детали машин подвергаются повторно-переменным нагрузкам (растяжение-сжатие). При напряжениях, меньших предела текучести или предела упругости, они могут внезапно разрушиться. Это явление называется усталостью металлов.

Способность металлов работать в условиях многократных повторноили знакопеременных нагрузок, определяют их предел выносливости (или усталости). Пределом выносливости (усталости) называют максимальное напряжение, которое выдерживает материал, не разрушаясь, при достаточно большом числе повторно-переменных нагружений (циклов).

Для стальных образцов эту характеристику устанавливают при 10 млн. циклов, для цветных металлов — при 100 млн. циклов. Предел выносливости обозначают греческой буквой σ-1 и измеряют в Па.

Определение — механические свойство — металл

Определение — механические свойство — металл

Определение механических свойств металлов имеет настолько большое значение, что при заводах созданы специальные лаборатории с оборудованием для выполнения соответствующих испытаний.

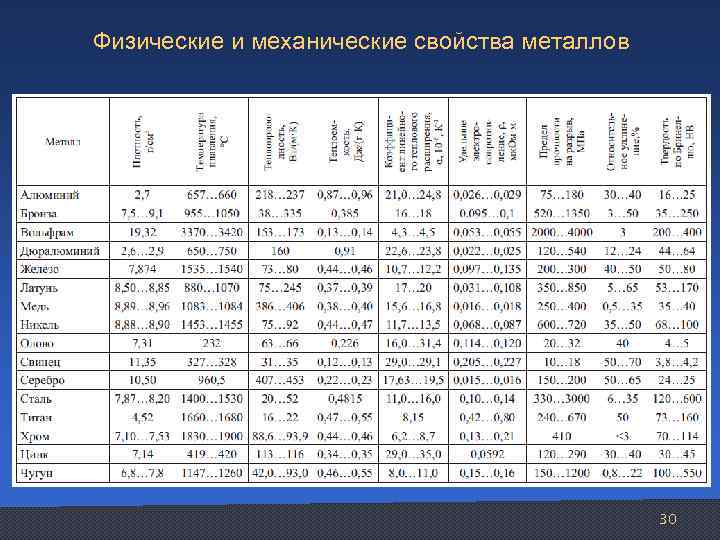

Определения механических свойств металлов при нагреве принципиально отличаются от выполняемых при 20 С. Эти температуры следующие: 300 — 450 С для сталей, — 100 С для алюминиевых и — — 300 С для титановых сплавов.

Определение механических свойств металлов имеет настолько большое значение, что при заводах созданы специальные лаборатории с оборудованием для выполнения соответствующих испытаний.

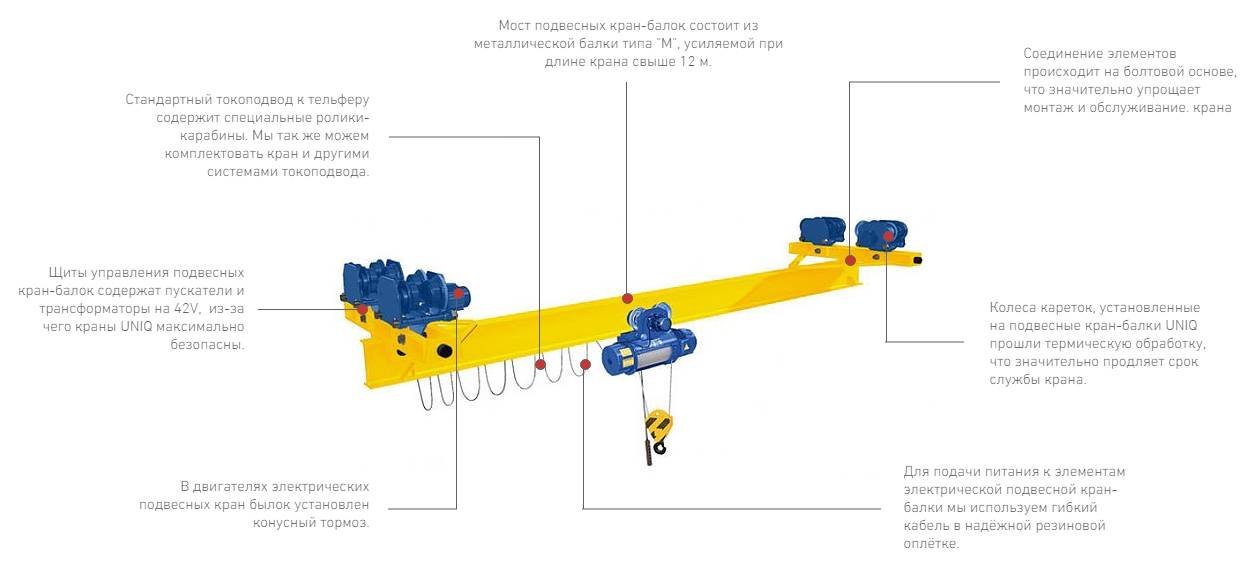

Определение механических свойств металла крюков должно производиться по ГОСТ 2335 — 50, группа О, отделом технического контроля ( ОТК) завода-изготовителя поковок крюков.

Определение механических свойств металла крюков должно производиться отделом технического контроля ( ОТК) завода-изготовителя поковок крюков.

Для определения механических свойств металла по твердости созданы переносные портативные приборы с механическим и электромагнитным креплением к оборудованию. В качестве примера на рис. 15 — 11 изображена схема прибора МЭИ-ТЗ с механическим креплением для определения твердости вдавливанием. Прибор состоит из ручного нагружающего механизма, пружинного силоизмеритель-ного механизма, микроскопа и приспособления для крепления к паропроводу.

Для определения механических свойств металлов при статическом нагружении в зависимости от цели испытания применяют механические или оптико-механические тензометры двух видов: несложные приборы для определения условного предела текучести, при помощи которых линейные деформации можно измерять с точностью до 0 01 мм; более точные тензометры для определения предела пропорциональности и предела упругости, когда деформации требуется измерять с точностью до 0 5 мк.

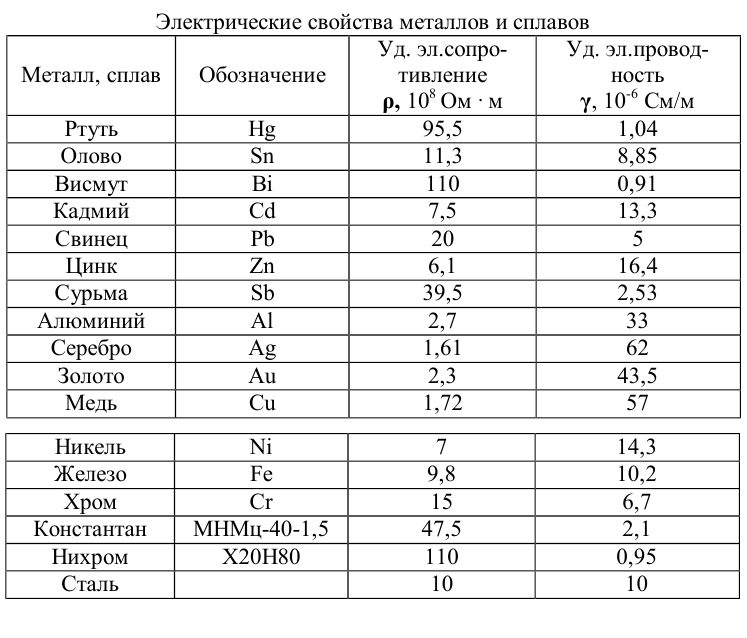

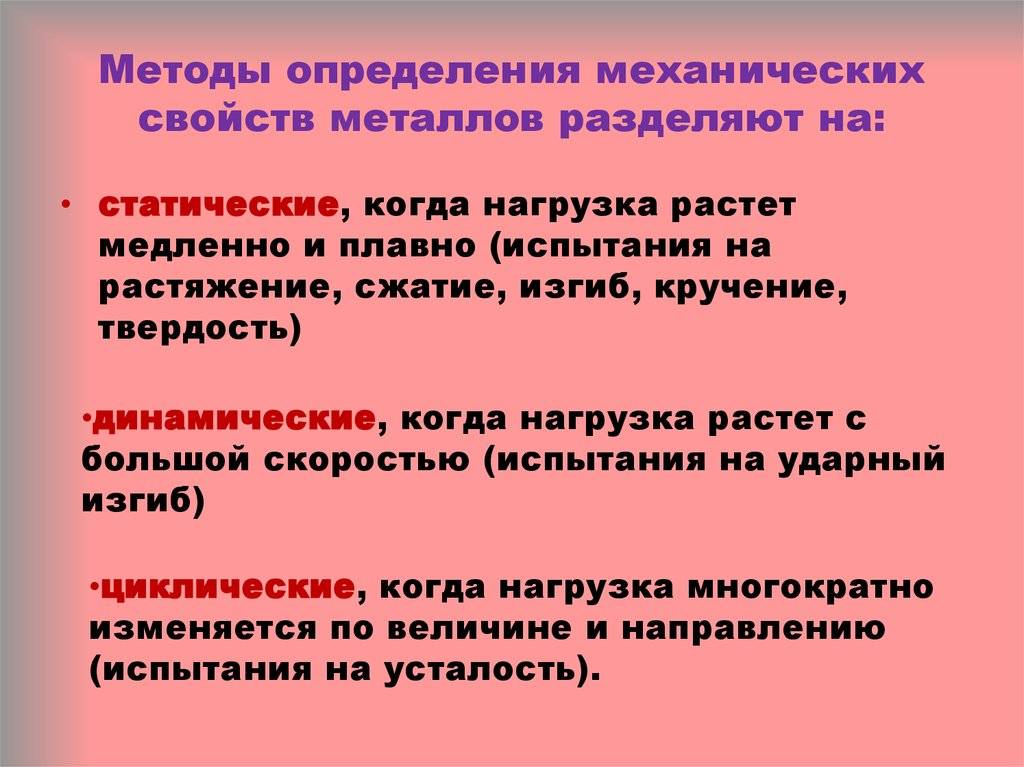

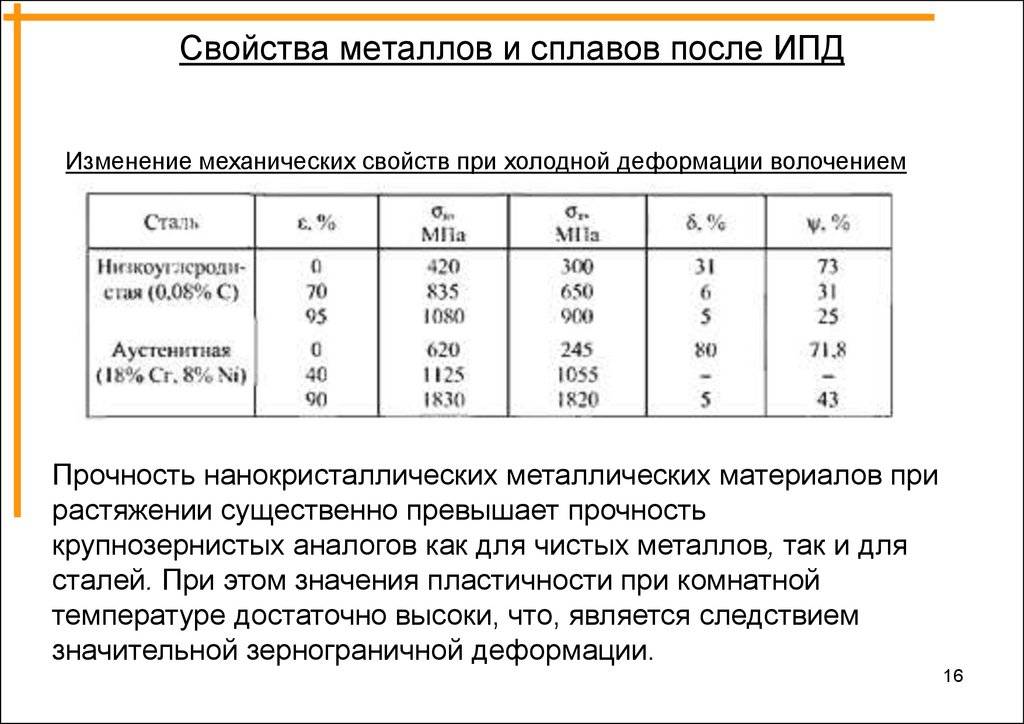

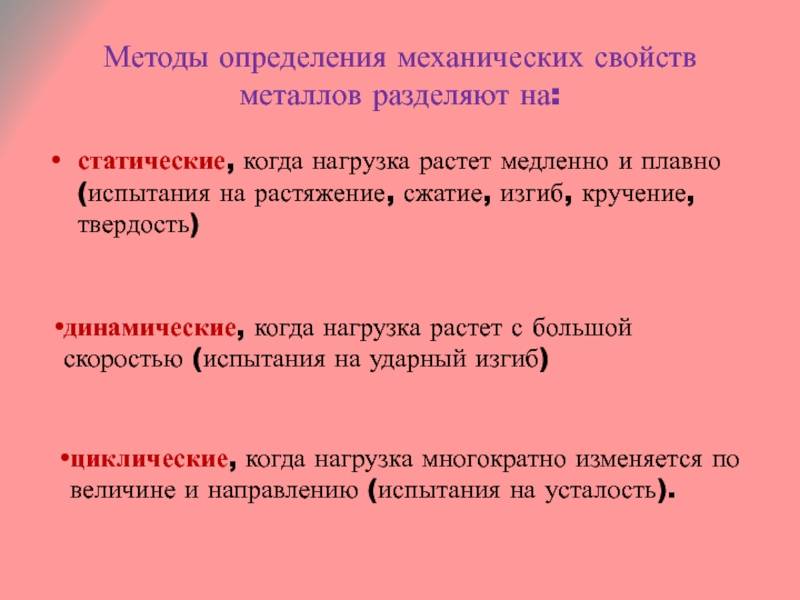

Для определения механических свойств металлов и сплаков испытывают стандартные образцы. Механические испытания в зависимости от характера действия нагрузки могут быть статические, при которых нагружение производится медленно и нагрузка возрастает плавно или остается постоянной длительное время, динамические, при которых нагрузка на образец возрастает мгновенно, и повторно-переменные, при которых изменяются величина и направление действия нагрузки.

Для определения механических свойств металлов при статическом нагружении применяются в зависимости от цели испытания механические или оптико-механические тензометры двух видов: несложные приборы для определения условного предела текучести а0) 2, при помощи которых линейные деформации могут измеряться с точностью до 0 01 мм; более точные тензометры для определения предела пропорциональности и предела упругости, когда деформации требуют измерения с точностью до 0 5 мк.

Для определения механических свойств металла каждой плавки испытывается один образец. В случае несоответствия металла образца установленным требованиям необходимо произвести повторное испытание двух образцов. Если же вновь будут получены неудовлетворительные результаты, то все детали данной плавки разрешается подвергнуть повторной термической обработке и вновь испытать образцы, как указывалось ранее. В случае неудовлетворительных результатов испытаний образцов после повторной термической обработки все детали этой плавки должны быть забракованы.

Для определения механических свойств металлов и сплавов испытывают стандартные образцы. Механические испытания в зависимости от характера действия нагрузки могут быть статические, при которых нагружение производится медленно и нагрузка возрастает плавно или остается постоянной длительное время, динамические, при которых нагрузка на образец возрастает мгновенно, и повторно-переменные, при которых изменяются величина и направление действия нагрузки.

Для определения механических свойств металлов и сплавов проводят различные испытания.

Страницы:

1

2

3

4

Самые прочные металлы в мире

К высокопрочным металлам можно отнести следующие:

- Титан. Он обладает такими свойствами:

- высокой удельной прочностью;

стойкостью к повышенным температурам;

низкой плотностью;

стойкостью к коррозии;

механической и химической выносливостью.

Титан находит применение в медицине, военной промышленности, кораблестроении, авиации.

- Уран. Самый известный и прочный металл в мире, является слабым радиоактивным материалом. Встречается в природе в чистом виде и в соединениях. Он относится к тяжелым металлам, гибкий, ковкий и относительно пластичный. Широко используется в производственных сферах.

- Вольфрам. Расчет прочности металла показывает, что это самый прочный и тугоплавкий металл, не поддающийся химическому воздействию. Хорошо куется, его можно вытянуть в тонкую нить. Используется для нити накаливания.

- Рений. Тугоплавкий, имеет высокую плотность и твердость. Очень прочный, не подвержен перепадам температуры. Находит применение в электронике и технике.

- Осмий. Твердый металл, тугоплавкий, стойкий к механическим повреждениям и агрессивным средам. Применяют в медицине, используют для ракетной техники, электронной аппаратуры.

- Иридий. В природе в свободном виде встречается редко, чаще – в соединениях с осмием. Механической обработке поддается плохо, имеет высокую стойкость к химическим веществам и прочность. Сплавы с металлом: титаном, хромом, вольфрамом, используют для изготовления ювелирных изделий.

- Бериллий. Высокотоксичный металл с относительной плотностью, имеющий светло-серый цвет. Находит применение в черной металлургии, атомной энергетике, лазерной и аэрокосмической технике. Имеет высокую твердость и используется для легирования сплавов.

- Хром. Очень твердый металл с высокой прочностью, бело-голубого цвета, обладает стойкостью к щелочам и кислотам. Прочность металла и сплавов позволяют их использовать для изготовления медицинского и химического оборудования, а также для металлорежущих инструментов.

- Тантал. Металл серебристого цвета, имеет высокую твердость, прочность, обладает тугоплавкостью и стойкостью к коррозии, пластичен, легко обрабатывается. Находит применение при создании ядерных реакторов, в металлургии и химической промышленности.

- Рутений. Принадлежит к металлам платиновой группы. Обладает высокой прочностью, твердостью, тугоплавкостью, химической стойкостью. Из него изготовляют контакты, электроды, острые наконечники.

Какие виды встречаются?

Свойства металлов во многом зависят от того, к какому виду тот или иной ингредиент относится. В этом ракурсе стоит выделить черные и цветные компоненты.

Чермет

Данная группа считается самой распространенной и востребованной в объемном ракурсе. Свое название они получили благодаря своему цвету – темному. При этом отличительной особенностью черных руд считается низкая стоимость.

В свою очередь, классифицируется на:

- железные – сюда стоит отнести железосодержащие материалы и основы, а также никелевые и кобальтовые сплавы;

- тугоплавкие основания для сплавов (имеют температуру плавления равную или превышающую 1600 градусов Цельсия, что является достаточно высоким показателем);

- низкопрочностные редкоземельные элементы, такие как церий, неодим и другие (активно используются в производстве микроэлектроники).

Цветмет

Принято считать, что эта группа элементов отличается меньшими прочностными характеристиками, температурой плавления, устойчивостью к механическим нагрузкам, но более солидной стоимостью. Понятно, что по всем этим позициям встречаются исключения.

Цветные ранжируют на следующие категории:

- Легкие – литий, натрий и так далее. Они характеризуются небольшой плотностью – до 5 тонн на метр кубический. Это всего в 5 раз больше воды.

- Тяжелые – свинец, серебро, золото. Их плотность в разы выше легких.

- Благородные – те же золото и серебро, а также платина, плутоний.

Также поделить «цветные» разновидности можно на тугоплавкие и легкоплавкие.

![2. механические свойства металлов. материаловедение: конспект лекций [litres]](https://lab-metr.ru/wp-content/uploads/4/b/3/4b3cdde33ec0ec00394b39bfeb7f483d.jpeg)