Общие рекомендации

Покупные шкивы, изготовленные на заводах, чаще всего отлиты или выточены из металлических сплавов. Для маломощных двигателей выпускают пластмассовые изделия.

В домашних условиях, без литейного оборудования или точных токарных станков, изготовить приводное колесо из этих материалов сложно.

Многие эксперты считают, что шкив из дерева, фанеры или пластика, который удалось изготовить в домашней мастерской, ненадежен, недолговечен, сразу перегреется и развалится.

Это совсем не так. Если не пытаться заменить им колесо кузнечного молота усилием в 6000 тонн, а использовать на настольном станке с ограниченной мощностью и числом оборотов, то тщательно сделанная деталь сможет заменять штатную достаточно долго.

Если изготовить деталь из алюминия, она будет существенно прочнее, сможет передавать больший крутящий момент, вращаться с большей скоростью. Придется освоить литейный процесс, пусть в самом простом варианте. Изготовление шкива методом литья потребует обеспечения пожарной безопасности, использования средств индивидуальной защиты.

Колесо можно выточить на токарном станке, если он есть в домашней мастерской.

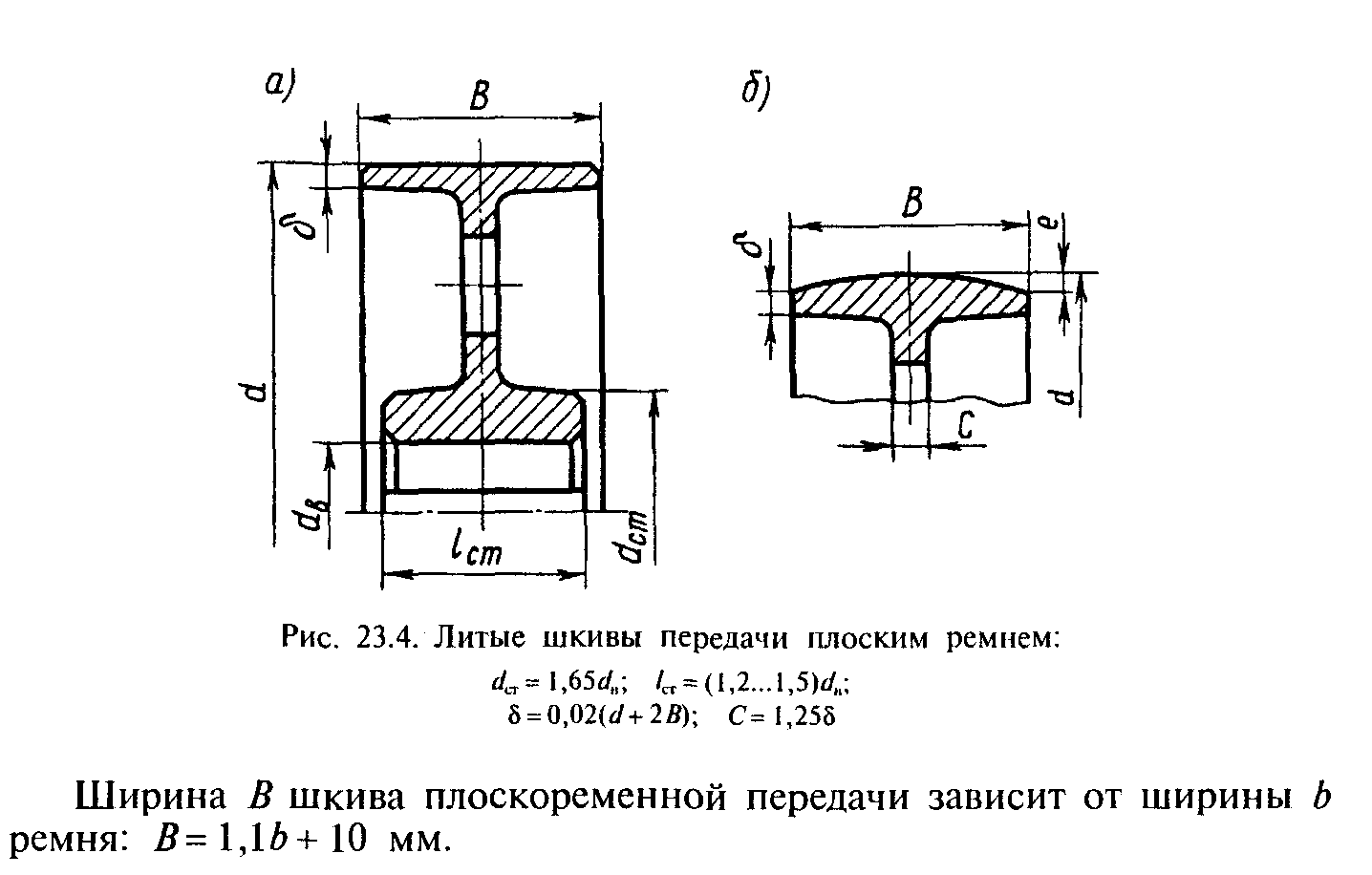

Шкивы плоскоременных передач

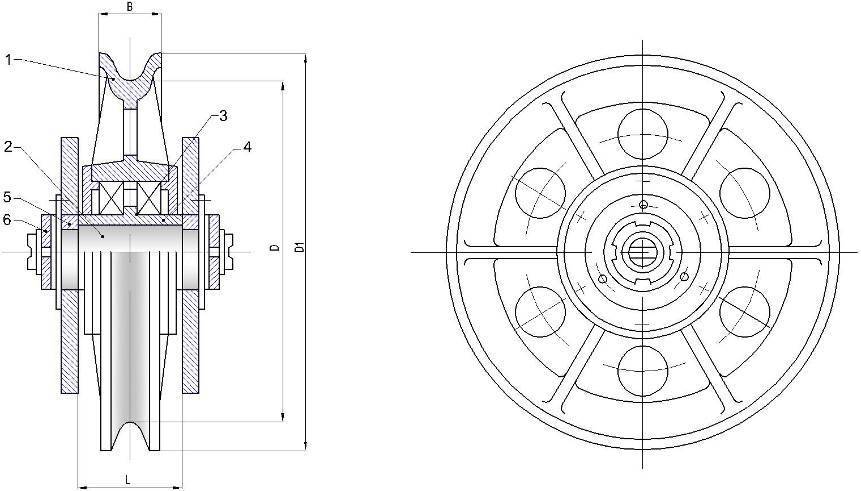

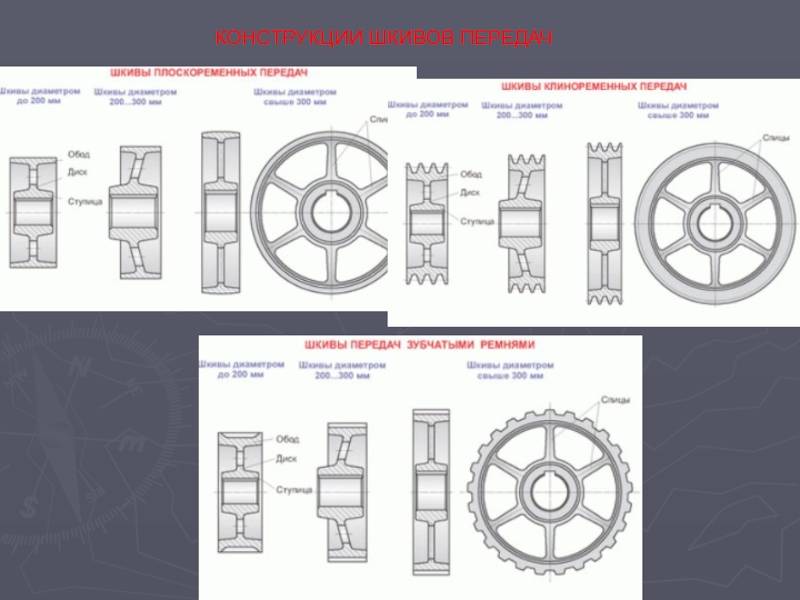

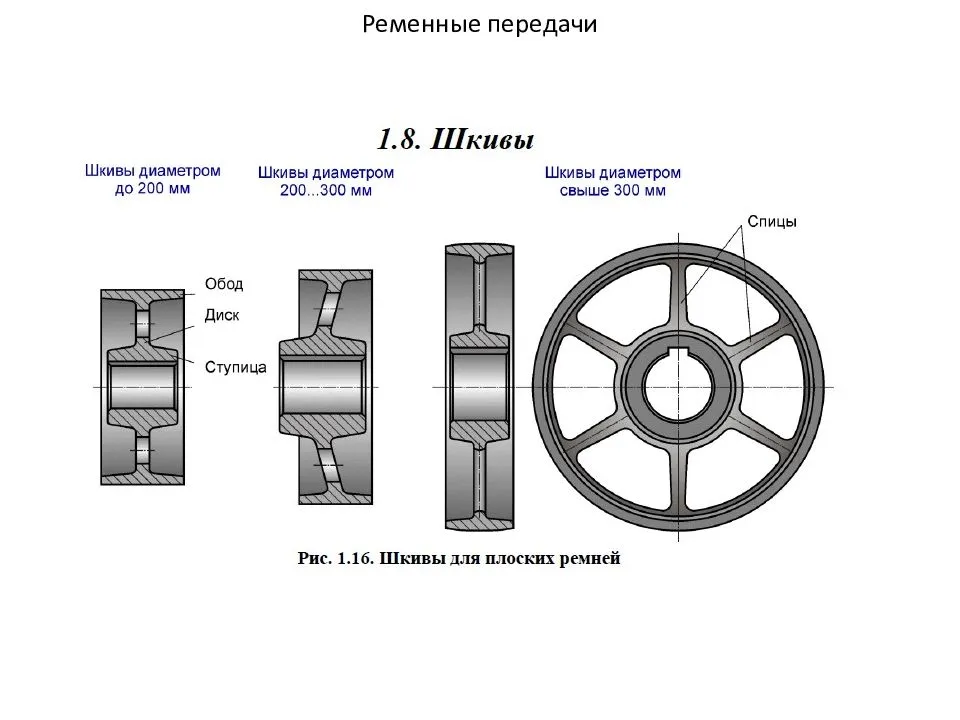

Основные конструктивные элементы шкива:

- обод, несущий ремень;

- ступица, насаживаемая на вал;

- диск или спицы, соединяющие обод со ступицей.

Материалами для шкивов плоскоременных передач могут быть:

- чугун,

- сталь,

- легкие сплавы,

- пластмассы.

Чугунные шкивы наиболее распространены; они изготовляются из серого чугуна методом отливки марок СЧ15 и СЧ18 при окружных скоростях υ=15 ÷ 25 м/с; СЧ20 и СЧ25 при окружных скоростях υ=30 ÷ 35 м/с; для сбалансированных шкивов из модифицированного чугуна эта скорость может быть выше (до 45 м/с).

Стальные шкивы могут быть литыми, сварными или точеными. Стальное литье может применяться при окружных скоростях до 45 м/с; сварные шкивы допускают скорость до 60 м/с.

Шкивы из алюминиевых сплавов имеют среди металлических шкивов минимальную массу и могут использоваться при скоростях до 100 м/с, так как малая плотность этих сплавов значительно снижает центробежные нагрузки.

Неметаллические шкивы имеют малую массу, высокий коэффициент трения ремня о шкив, но теплопроводность и износостойкость их ниже, чем у металлических шкивов.

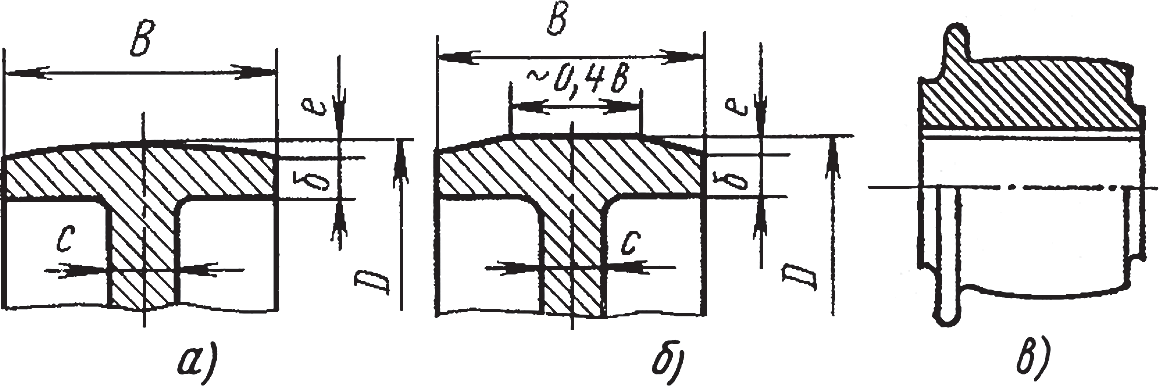

Шкивы плоскоременных передач могут быть с посадочным отверстием – цилиндрическим или коническим (рис. 1; а, б).

Рис. 1. Конструкция шкивов

Посадочные отверстия под вал должны иметь шероховатость не выше Ra =1,25 ÷ 2,5 мкм, остальные обработанные поверхности Rz=40 мкм. Необработанные поверхности шкивов должны быть окрашены.

При шпоночном соединении и цилиндрическом сопряжении назначают посадки: в случае нереверсивной спокойной нагрузки – Н7/к6; нереверсивной нагрузки с умеренными толчками и ударами – Н7/m6; нереверсивной нагрузки с большими толчками и ударами – H7/p6.

Шкивы имеют гладкую рабочую поверхность обода. На поверхности обода шкивов, работающих с окружной скоростью свыше 40 м/с, должны быть проточены треугольного или прямоугольного профиля кольцевые канавки (рис. 1, в), обеспечивающие выход воздуха из-под ремня, для исключения образования воздушного клина, ухудшающего сцепление между ремнем и шкивом.

Для того, чтобы при работе не происходило сползание плоского ремня со шкивов, что может быть вызвано непараллельностью осей шкивов или формы поверхности обода, один из них делают цилиндрическим, а другой шкив (обычно ведомый) – выпуклым в осевом сечении на величину е, которая образуется дугой окружности (рис. 2, а), или делают цилиндрическую поверхность по середине шкива и конические поверхности по краям (рис. 2, б), или делают шкив выпуклым с ребордой (рис. 2, в). Обычно выпуклость предусматривается на большем шкиве. При υ>25 м/с выпуклыми должны быть оба шкива.

Рис. 2. Конструкция обода шкивов

Для уменьшения износа ремня в результате упругого скольжения шероховатость поверхности обода шкива не должна превышать Ra =1,25 ÷ 2,5 мкм.

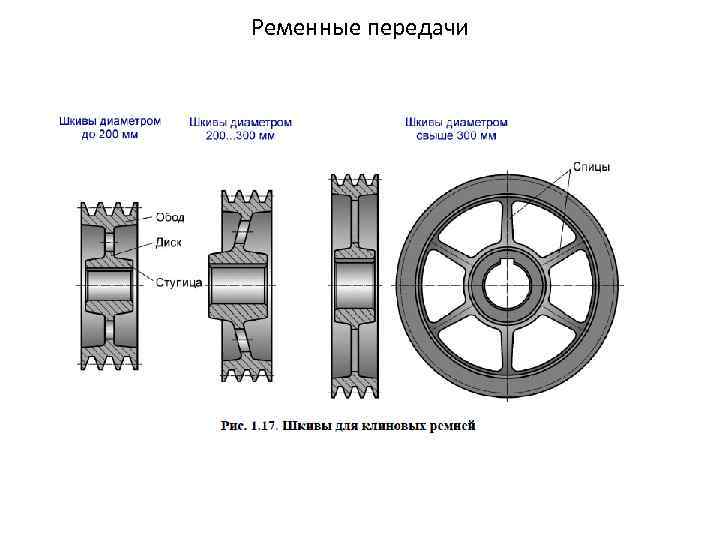

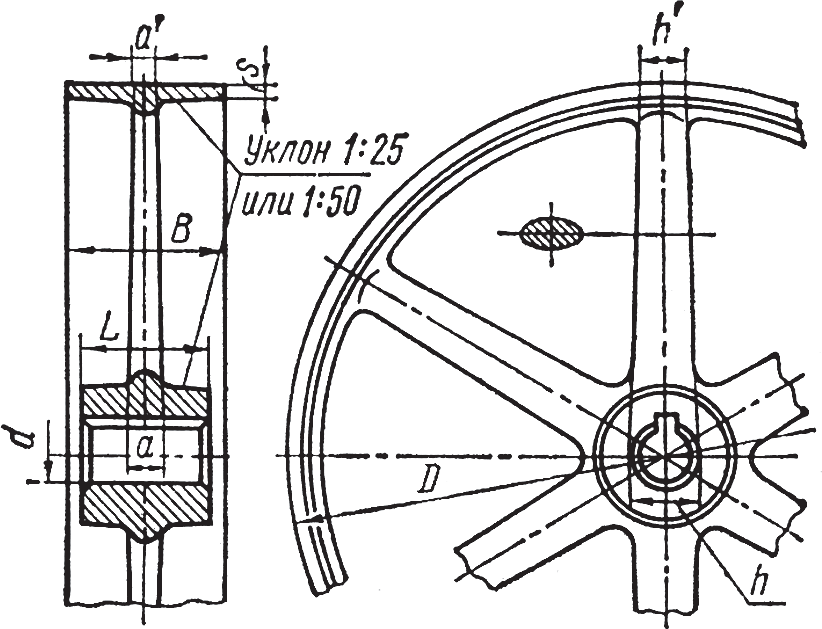

Чугунные шкивы диаметром до 300 ÷ 350 мм изготовляют с диском. В дисках предусматривают отверстия круглой или контурной формы для облегчения шкива и транспортировки.

Шкивы диаметром свыше 300 мм выполняют со спицами в один ряд при ширине обода до 300 мм и в два ряда при ширине обода свыше 300 мм (рис. 3). При диаметре шкива до 500 мм ставят четыре спицы, до 1600 мм – 6 спиц.

Шкивы со спицами используют при окружной скорости υ<25 м/с, если скорость выше, применяют шкивы с диском.

Рис. 3. Шкив со спицами

У литых шкивов спицы выполняют эллиптического сечения. Отношение малой оси сечения спицы к большой – a/h=0,4 ÷ 0,5.

У шкивов со спицами обод (а также ступицу) делают с ребрами в плоскости расположения спиц для более равномерного охлаждения и уменьшения внутренних напряжений в местах соединения спицы с ободом, а также для увеличения жесткости обода.

Посадочное отверстие под вал должно иметь шероховатость не выше Ra =1,25 ÷ 2,5 мкм, остальные обработанные поверхности Rz=40 мкм, необработанные литые поверхности Rz=40 мкм. Необработанные поверхности шкивов должны быть окрашены.

Шкивы в сборе с валами, работающие с окружной скоростью 5≤υ≤35 м/с, проверяются на наличие дисбаланса при статической балансировке.

Значения допускаемого дисбаланса приведены в табл. 1.

Таблица 1. Значения допускаемого дисбаланса

| Окружная скорость υ, м/с | 5÷10 | 10÷15 | 15÷20 | 20÷25 | 25÷30 | 40 |

| Дисбаланс, г·см, не более | 6 | 4 | 2 | 1,6 | 1,0 | 0,5 |

Шкивы быстроходных передач, при скорости υ≥З5 м/с, необходимо подвергать динамической балансировке.

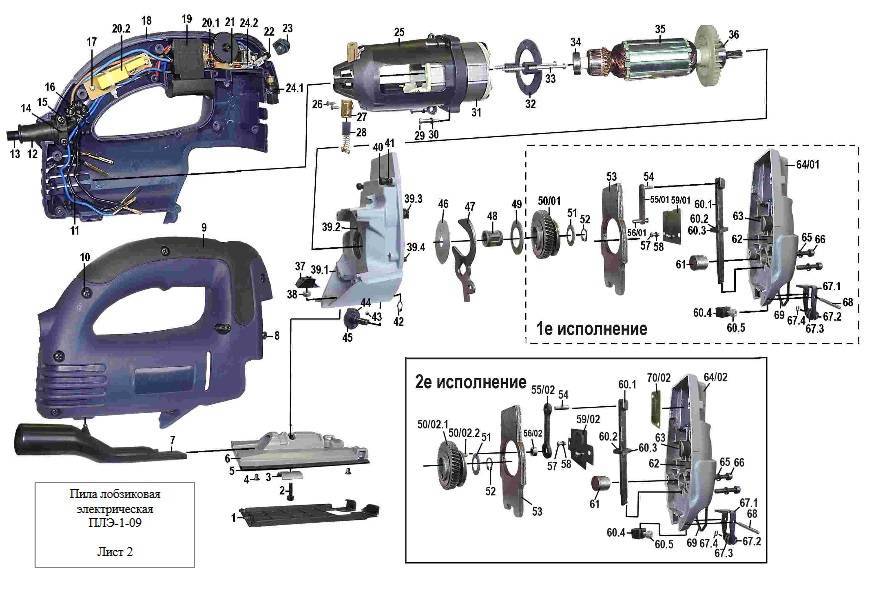

Немного теории об устройстве и области применения коллекторных электродвигателей

Электродвигатели этого типа могут быть постоянного или переменного тока, с последовательным, параллельным или смешанным возбуждением ( для переменного тока применяется только первые два вида возбуждения).

Коллекторный электродвигатель состоит из ротора, статора, коллектора и щеток. Ток в цепи, проходящий через соединенные определенным образом обмотки статора и ротора, создает магнитное поле, заставляющее последний вращаться. Напряжение на ротор передается при помощи щеток из мягкого электропроводного материала, чаще всего это графит или медно-графитовая смесь. Если изменить направление тока в роторе или статоре, вал начнет вращаться в другую сторону, причем это всегда делается с выводами ротора, что бы не происходило перемагничивание сердечников.

При одновременном изменении подключения и ротора и статора реверсирования не произойдет. Существуют также трехфазные коллекторные электродвигатели, но это уже совсем другая история.

Электродвигатели постоянного тока с параллельным возбуждением

Обмотка возбуждения (статорная) в двигателе с параллельным возбуждением состоит из большого количества витков тонкого провода и включена параллельно ротору, сопротивление обмотки которого намного меньше. Поэтому для уменьшения тока во время запуска электродвигателей мощностью более 1 Квт в цепь ротора включают пусковой реостат. Управление оборотами электродвигателя при такой схеме включения производится путем изменения тока только в цепи статора, т.к. способ понижения напряжения на клеммах очень не экономичен и требует применение регулятора большой мощности.

Электродвигатели постоянного тока с последовательным возбуждением

Обмотка возбуждения такого электродвигателя имеет небольшое число витков толстого провода, и при ее последовательном включении в цепь якоря ток во всей цепи будет одинаков. Электродвигатели этого типа более выносливы при перегрузках и поэтому наиболее часто встречаются в бытовых устройствах.

- Подключением параллельно статору регулировочного устройства, изменяющего магнитный поток. Однако этот способ довольно сложен в реализации и не применяется в бытовых устройствах.

- Регулирование (снижение) оборотов с помощью уменьшения напряжения. Этот способ применяется практически во всех электрических устройствах – бытовых приборах, инструменте и т.д.

Эти однофазные моторы имеют меньший КПД, чем двигатели постоянного тока, но из за простоты изготовления и схем управления нашли наиболее широкое применение в бытовой технике и электроинструменте. Их можно назвать “универсальными”, т.к. они способны работать как при переменном, так и при постоянном токе. Это обусловлено тем, что при включении в сеть переменного напряжение направление магнитного поля и тока будет изменяться в статоре и роторе одновременно, не вызывая изменения направления вращения. Реверс таких устройств осуществляется переполюсовкой концов ротора.

Применение шкивов

Клиновые приводы – одни из самых широко используемых в самых различных механизмах и устройствах с высоким крутящим моментом и угловой скоростью. Прежде всего- это двигатели внутреннего сгорания.

Кроме того, клиноременные пары применяются в таких областях, как:

- вентиляторы и кондиционеры;

- компрессорные установки, как поршневых, так и винтовых;

- транспортные системы зданий: лифты, эскалаторы, травелаторы;

- сельхозмашины;

- дорожно-строительная техника;

- горные машины;

- промышленные технологические установки;

- станки;

- бытовая техника;

- ручной электроинструмент;

и во многих других отраслях.

Зубчатые передачи используются в тех случаях, когда требуется передать значительный крутящий момент без пробуксовок. Зубчатоременной привод не требует сильного натяжения для хорошего сцепления. Он дает существенно меньшую радиальную нагрузку на ось, чем другие ременные передачи.

Применяются такие приводы в:

- автомобильных моторах, для механизма газораспределения;

- силовых приводах станков и промышленных механизмов;

- в технологических установках пищевой, фармацевтической, химической отрасли.

Поликлиновые шкивы отлично справляются в так называемых серпантинных передачах, когда один привод снабжает энергией вращения много потребителей, и при этом следует по весьма извилистой траектории. Поликлиновые передачи позволяют передавать значительные моменты и достигать больших оборотов без увеличения габаритов.

Их используют как в тяжелом машиностроении, так и в производстве бытовой техники.

Вариаторные приводные колеса применяются везде, где необходимо без остановки вращения и снятия нагрузки плавно изменять обороты и крутящий момент. Они популярны в таких сферах, как:

- трансмиссии автомобилей, мотоциклов, другого колесного транспорта;

- конвейеры;

- точные станки для обработки металла, дерева и других материалов;

- сельхозмашины.

Современный вариатор превосходит по своим эксплуатационным характеристикам и ручные, и гидравлические трансмиссии.

Плоскоременные приводы используются там, где требуется передать вращение на значительные расстояния (до 7-9 м) и погасить удары, толчки и другие динамические нагрузки, передаваемые от ведущего вала к ведомому (или в обратном направлении).

Они применяются:

- в прессовом и другом кузнечном оборудовании;

- в приводах лесопилок;

- в технологическом оборудовании текстильной промышленности;

- в мощных центробежных насосах.

Круглоременные приводы используются для малонагруженных передач в точных приборах, бытовой электронике и технике.

Они также легко перекрещиваются и, при посредстве дополнительных пассивных шкивов позволяют связывать ведомый и ведущий валы, находящиеся в разных плоскостях и под углом друг к другу, а также изменять направление вращения.

Шкив коленвала: все, что нужно о нем знать?

Шкив коленвала – это деталь, которая на первый взгляд, может показаться несущественной для автомобиля. На самом же деле, это устройство играет важнейшую роль в обеспечении работоспособности многих систем транспортного средства. Сам по себе ни один вал не способен функционировать. Для этого в автомобиле предусмотрены специальные элементы, которые передают крутящий момент на другие узлы. Шкив коленвала, как раз и является одним из таких звеньев. В процессе эксплуатации с ним, как и с любым другим элементом могут случиться неполадки. В рамках данного материала рассмотрим виды шкивов, где они установлены и как их заменить.

Самостоятельное изготовление

В случае невозможности приобретения готового шкива профессиональные мастера советуют изготовить данную деталь самостоятельно.

Для изготовления шлицевого шкива в домашних условиях необходим токарный станок и металлическая заготовка. За помощью можно обратиться в токарные мастерские, где профессиональные токари обязательно помогут выточить необходимую деталь.

В случае невозможности достать металлическую заготовку специалисты советуют использовать кусок фанеры.

Необходимые инструменты:

- электрический лобзик;

- фрезер;

- циркуль;

- электрическая дрель.

Этапы изготовления:

- приобретение необходимой заготовки;

- вычерчивание круга нужного диаметра;

- высверливание центрального отверстия;

- выпиливание лобзиком круга строго по намеченной линии с отступом от черты на 20-25 мм;

- шлифовка полученной заготовки мелкой наждачной бумагой;

- вырезание канавки для ремня с помощью фрезы необходимого размера;

- установка готового изделия в мотоблок;

- устранения всех дефектов и неточностей.

Данная деталь из фанеры имеет короткий срок эксплуатации и требует постоянной проверки и замены в случае необходимости.

Устанавливать самодельные детали можно только на те мотоблоки, в которых данная манипуляция предусмотрена разработчиками.

Для продления сроков эксплуатации мотоблока специалисты рекомендуют знать и применять несколько основных правил ухода за шкивом:

- регулярная проверка и очистка защитного кожуха от камней, частиц пыли, земли и другого мусора;

- постоянная проверка надежности крепления детали к оси для предотвращения износа резьбы;

- соблюдения всех правил и норм эксплуатации электрического устройства;

- проверка соосности лазерным уровнем;

- проверка устройства на наличие механических повреждений, а также трещин и царапин.

Описание

Работа многих систем автомобиля осуществляется за счет энергии, поступающей от коленчатого вала. Конструкция шкива со временем совершенствуется, сегодня появилось несколько вариантов, каждый из которых подходит для определенного автомобиля и различных условий эксплуатации. Они фиксируются при помощи втулок, изготовленных из качественных материалов, таким образом, упрощается монтаж и увеличивается надежность крепления.

Главным предназначением шкива является передача энергии между валами. Особое значение он имеет в следующих случаях:

- присутствует чрезмерная передаточная нагрузка на ремень;

- необходимо предотвращение проскальзывания ремня.

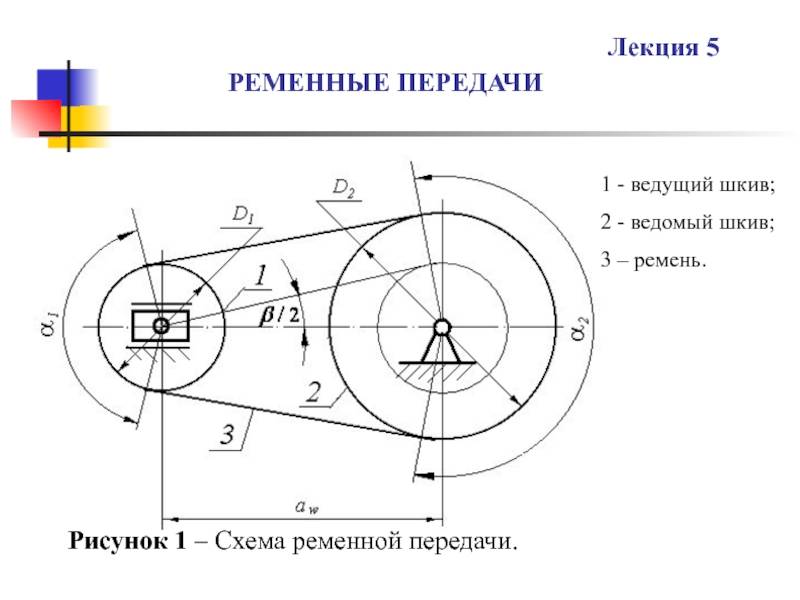

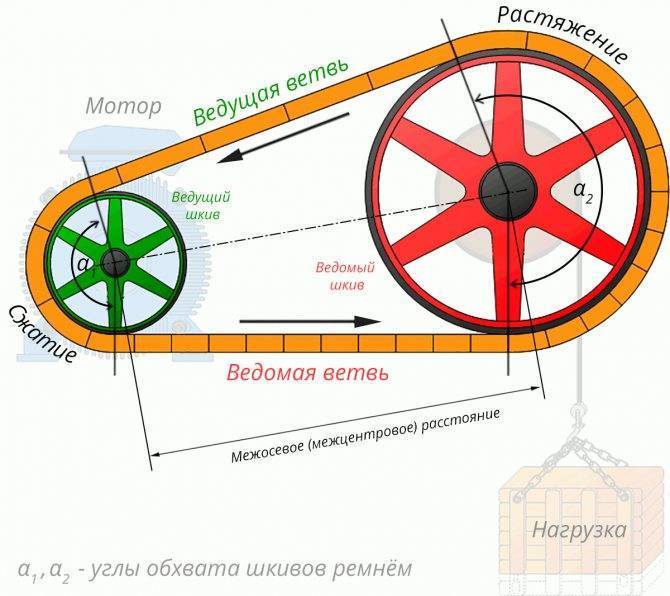

Понятие шкива

Он предназначен для передачи крутящего момента с ведущего вала на ведомый. Для работы такого привода оба вала располагают параллельно. На каждый вал надевают и закрепляют плоское колесо, их располагают в одной плоскости. Колеса соединяют бесконечным гибким приводным ремнем. При вращении приводного шкива сила трения заставляет двигаться ремень, облегающий часть его поверхности. Это движение передается ведомому шкиву, заставляя его вращаться.

Ременная передача распространена среди бытовой техники, механизмов станков малой и средней мощности, в различных двигателях внутреннего сгорания.

Она обладает следующими достоинствами:

- простое устройство;

- возможность передачи значительной мощности, современные клиноременные пары транслируют до 400 квт;

- высокая скорость вращения, до 50 м/с;

- плавный и малошумный ход;

- демпфирование вибраций и рывков приводного вала при передаче вращения;

- проскальзывание при перегрузках срабатывает как предохранительный механизм.

Сам шкив – это диск на валу. Он состоит из двух основных частей: обода и ступицы. Обод- это внешняя часть детали. Она входит в зацепление с ремнем и в зависимости от типа привода может быть плоской или иметь углубление по форме ремня. Боковые выступы над ободом называют щеками. Они удерживают ремень от соскальзывания. Если привод клиновой, то щеки делают наклонными, они несут дополнительную функцию- увеличивают площадь зацепления.

Если используется зубчатый привод, то на поверхности обода делают зубья соответствующей формы.

Если используется параллельно несколько ручьев, на ободе делают несколько канавок.

Ступица- внутренняя част шкива. Он имеет отверстие для крепления на валу. Часто обод и ступица отливаются, вытачиваются или фрезеруются в виде единой детали.

Для снижения веса изделия в теле шкива оставляют пустоты, формируя спицы. При изготовлении из дерева наличие спиц обуславливалось технологией изготовления.

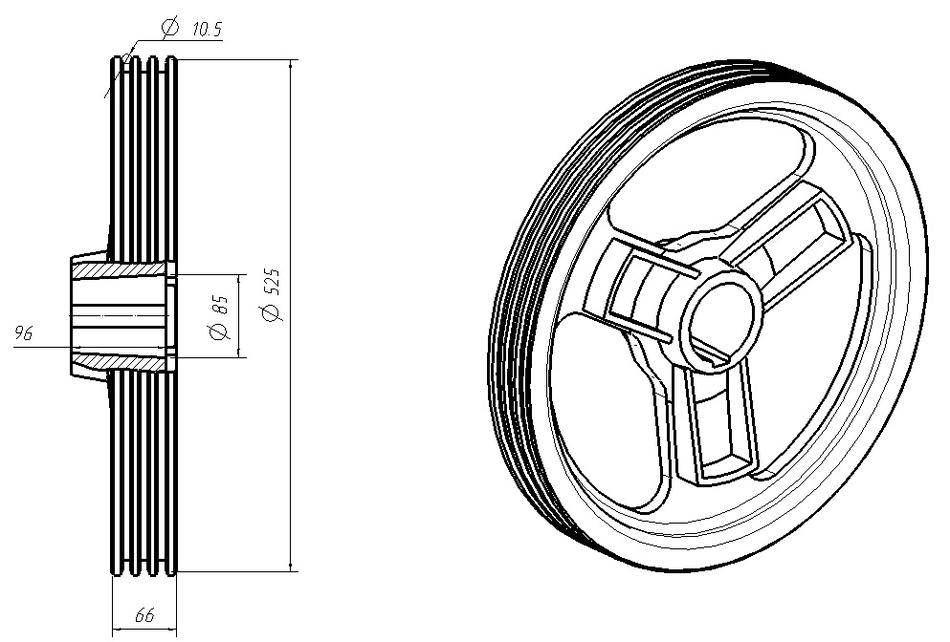

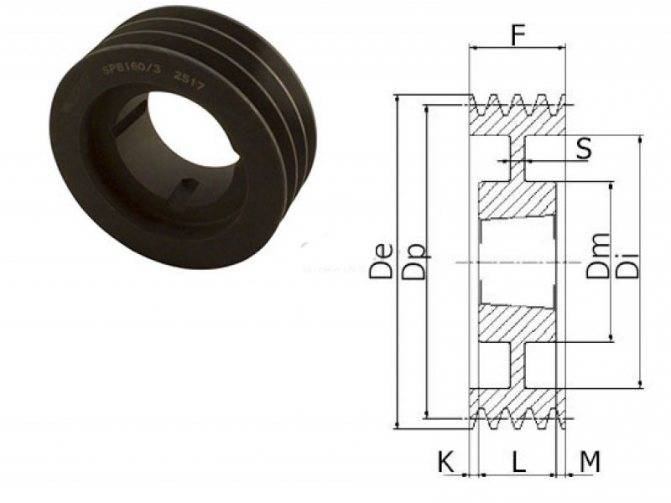

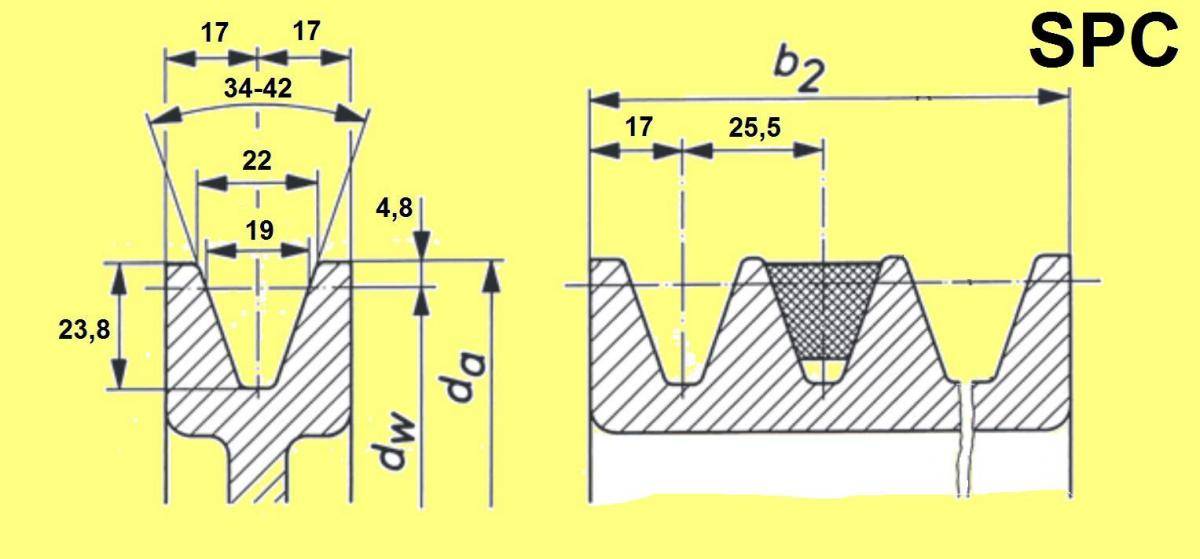

Для обеспечения взаимозаменяемости шкивов их типоразмеры, технологические требования, маркировка стандартизованы. Они описаны в ГОСТ 20889-94. «Шкивы для приводных клиновых ремней» и в ГОСТ Р 50641-94 (ИСО 4183-89).

В стандартную маркировку входят следующие параметры:

- число ручьев;

- профиль используемого приводного ремня;

- диаметр (считается по корду);

- обозначение втулки.

Так, маркировка 8 SPC 500 обозначает восьмиручьевый шкив под профиль SPC с диаметром 500 мм.

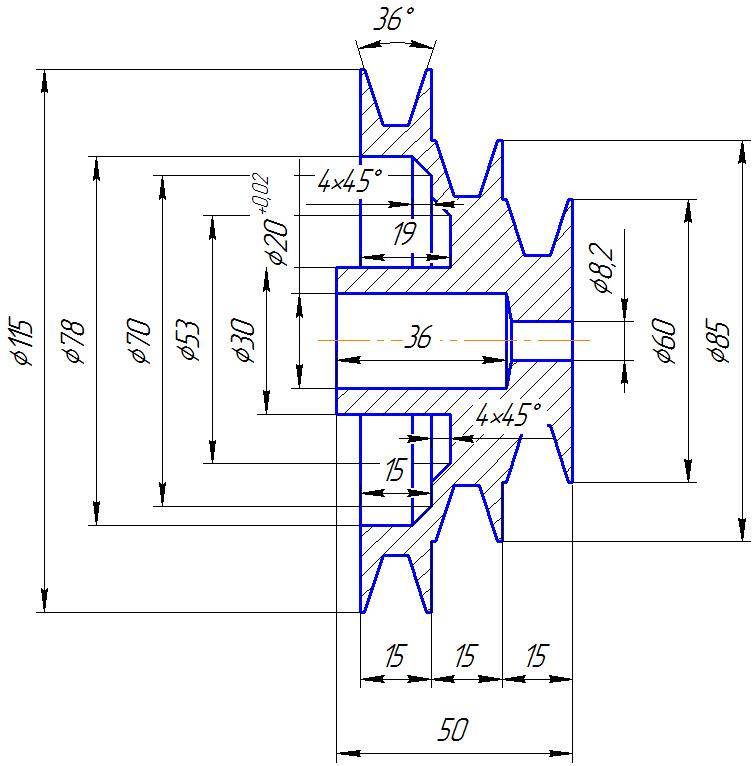

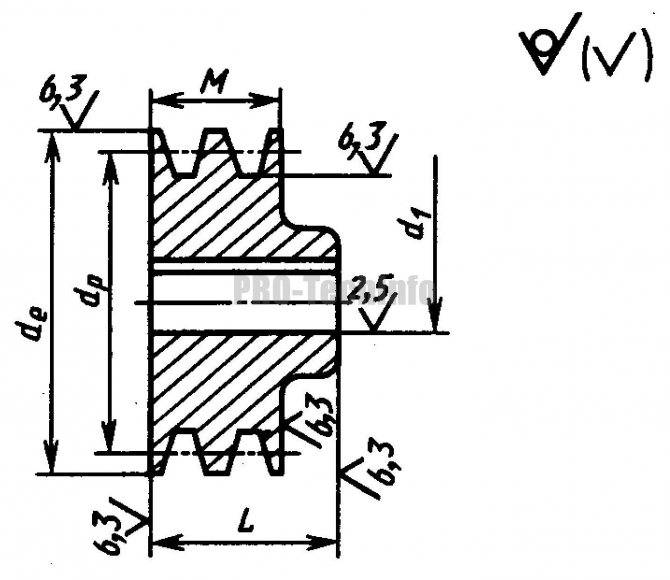

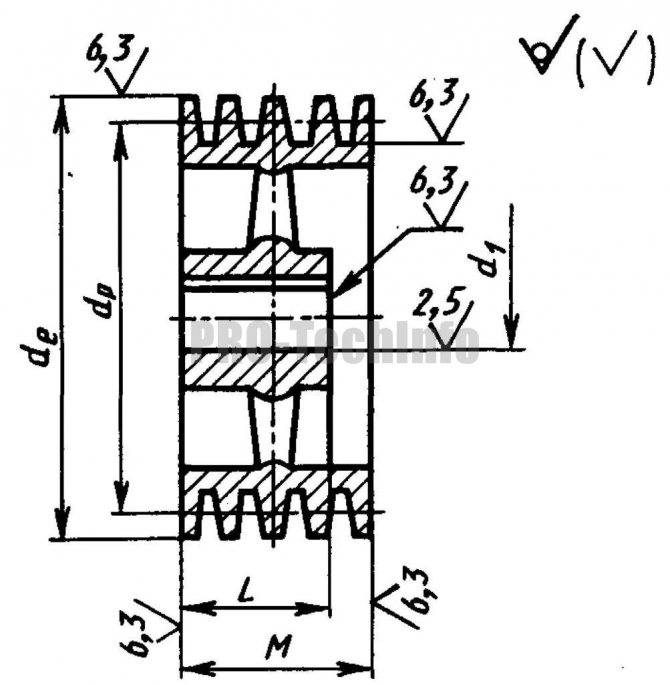

Стандартизованы также и правила изображения шкивов на чертеже. Чертеж должен быть построен так, чтобы изделие можно было изготовить, точно соблюдая форму и размер.

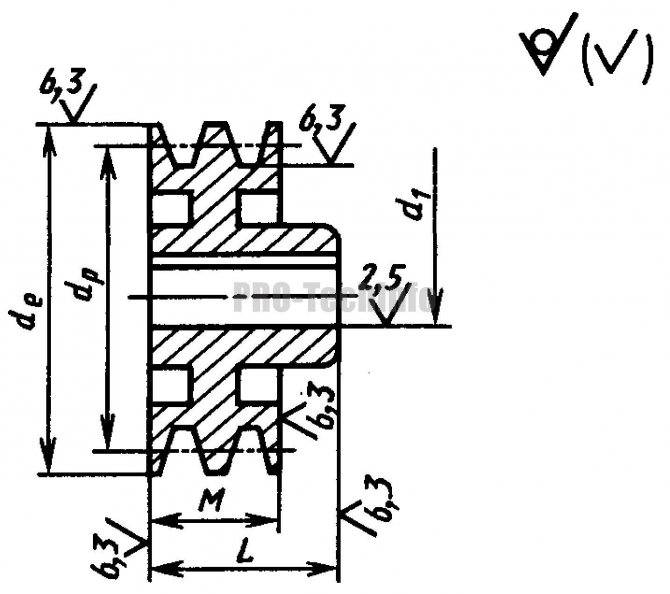

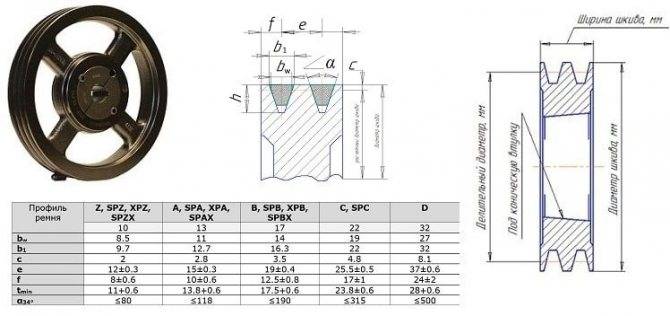

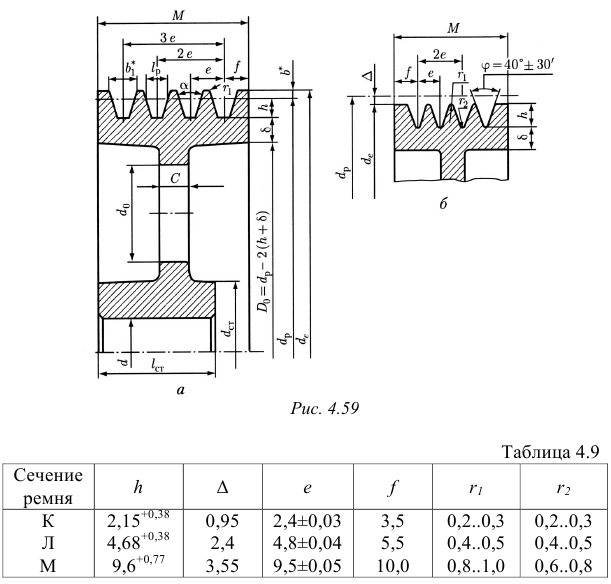

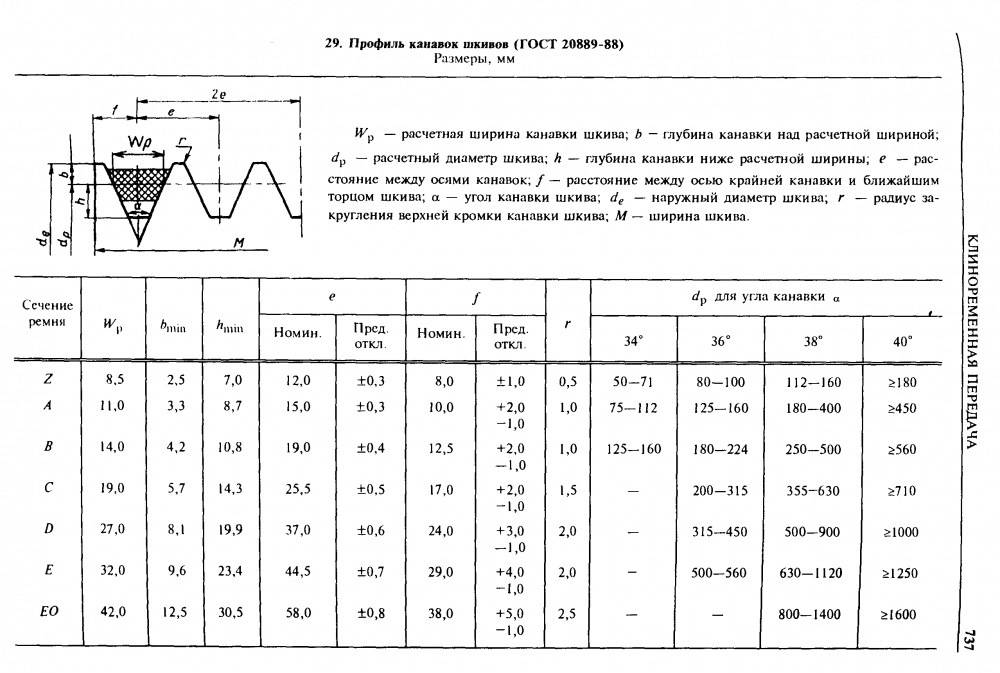

Черт.10

— расчетная ширина канавки шкива,— глубина канавки над расчетной шириной, — расчетный диаметр шкива,— глубина канавки ниже расчетной ширины, — расстояние между осями канавок, — расстояние между осью крайней канавки и ближайшим торцом шкива, — угол канавки шкива, — наружный диаметр шкива, — радиус закругления верхней кромки канавки шкива, — ширина шкива.

Черт.10

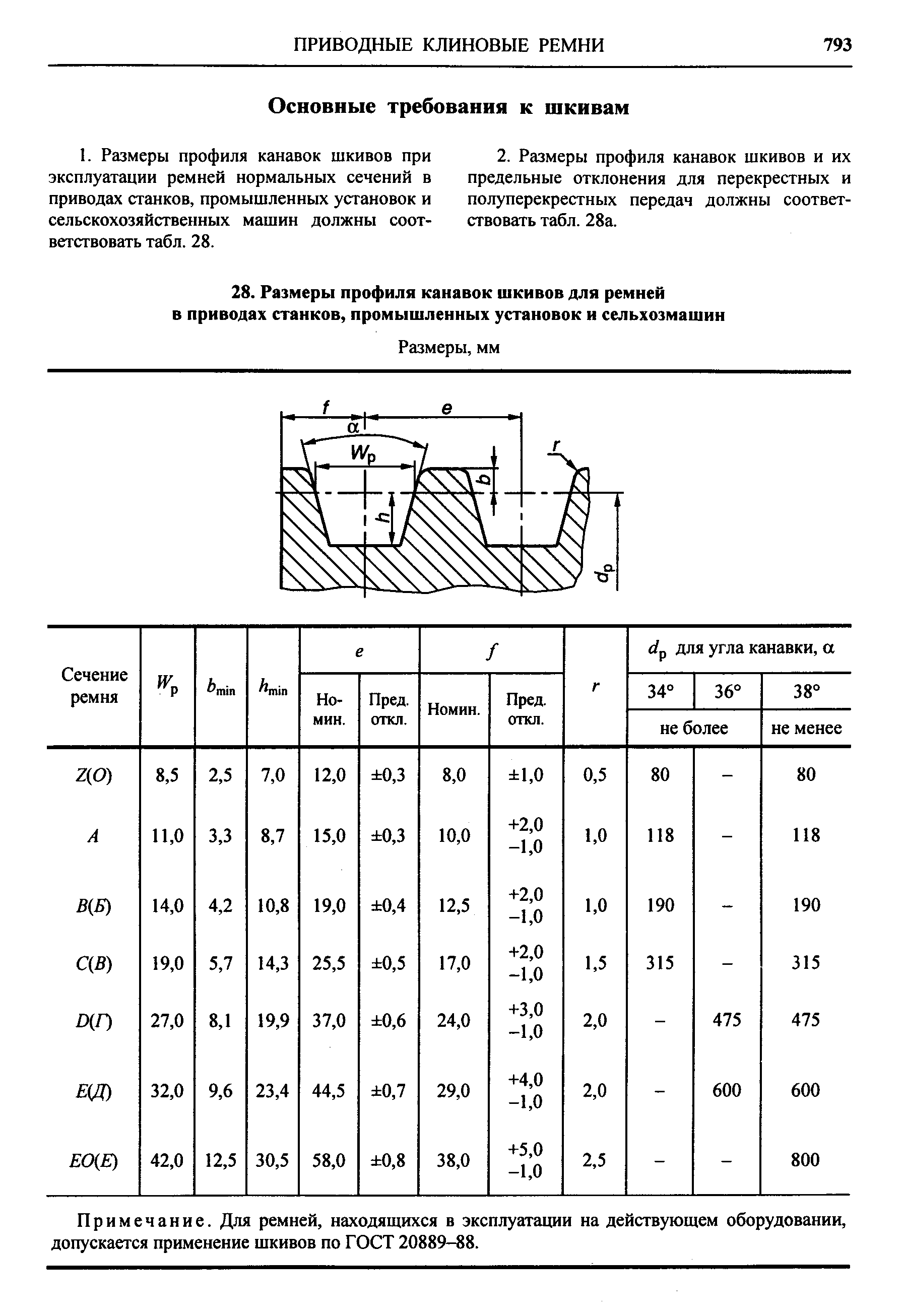

Таблица 2

Размеры, мм | ||||||||||||

для угла канавки | ||||||||||||

Сечение ремня | Но мин. | Пред. откл. | Номин. | Пред. откл. | 34° | 36° | 38° | 40° | ||||

Z | 8,5 | 2,5 | 7,0 | 12,0 | ±0,3 | 8,0 | ±1,0 | 0,5 | 50-71 | 80-100 | 112-160 | 180 |

А | 11,0 | 3,3 | 8,7 | 15,0 | ±0,3 | 10,0 | +2,0 | 1,0 | 75-112 | 125-160 | 180-400 | 450 |

-1,0 | ||||||||||||

В | 14,0 | 4,2 | 10,8 | 19,0 | ±0,4 | 12,5 | +2,0 | 1,0 | 125-160 | 180-224 | 250-500 | 560 |

-1,0 | ||||||||||||

С | 19,0 | 5,7 | 14,3 | 25,5 | ±0,5 | 17,0 | +2,0 | 1,5 | — | 200-315 | 355-630 | 710 |

-1,0 | ||||||||||||

D | 27,0 | 8,1 | 19,9 | 37,0 | ±0,6 | 24,0 | +3,0 | 2,0 | — | 315-450 | 500-900 | 1000 |

-1,0 | ||||||||||||

Е | 32,0 | 9,6 | 23,4 | 44,5 | ±0,7 | 29,0 | +4,0 | 2,0 Виртуальная лотерея кено с живым дилером минимальная ставка 10 рублей. | — | 500-560 | 630-1120 | 1250 |

-1,0 | ||||||||||||

ЕО | 42,0 | 12,5 | 30,5 | 58,0 | ±0,8 | 38,0 | +5,0 | 2,5 | — | — | 800-1400 | 1600 |

-1,0 |

2.5. Ширину шкива вычисляют по формуле

, (1)

где — число ремней в передаче. Наружный диаметр шкива вычисляют по формуле

. (2)

2.6. Схема построения условного обозначения шкивов приведена в приложении.

2.7. Шкивы должны быть изготовлены из материалов, обеспечивающих выполнение требуемых размеров и работу шкивов в условиях эксплуатации (наличие механических усилий, нагрев, истирание).

2.8. Отливки шкивов не должны иметь дефектов, ухудшающих их внешний вид. На поверхности отливок, подвергающихся механической обработке, допускаются дефекты по ГОСТ 19200-80 в пределах припуска на механическую обработку.

2.9. Допускаемое отклонение от номинального значения расчетного диаметра шкивов h11 по ГОСТ 25347-82, ГОСТ 25348-82.

2.10. Предельные отклонения угла канавки шкивов, обработанных резанием, должны быть не более:±1° — шкивов для ремней сечений Z, А, В.± — шкивов для ремней сечений С, D, Е, ЕО.

2.11. Предельные отклонения угла конусного отверстия — ± по ГОСТ 8908-81.

2.12. Предельные отклонения размеров необрабатываемых поверхностей для шкивов:из чугуна и стали — по 7-му классу точности ГОСТ 26645-85;из других материалов с расчетным диаметром:до 500 мм — по 16-му квалитету ГОСТ 25347-82;

св. 500 мм — по 15-му квалитету ГОСТ 25347-82, ГОСТ 25348-82.

2.13. Допуск биения конусной рабочей поверхности канавки шкива в заданном направлении на каждые 100 мм расчетного диаметра относительно оси должен быть не более:0,20 мм — при частоте вращения шкива до 8 с;0,15 мм — при частоте вращения шкива св. 8 с до 16 с;0,10 мм — при частоте вращения шкива св. 16 с

2.14. Допуск радиального биения поверхности наружного диаметра относительно оси посадочного отверстия — по 9-й степени точности по ГОСТ 24643-81 при контроле расчетного диаметра методом А. Радиальное биение наружного диаметра при контроле расчетного диаметра методом Б по ГОСТ 25069-81.

2.15. Допуск цилиндричности наружных диаметров — по 8-й степени точности по ГОСТ 24643-81.

2.16. Каждый шкив, работающий со скоростью свыше 5 м/с, должен быть сбалансирован.Нормы точности статической балансировки приведены в табл.3.

Таблица 3

Окружная скорость шкива, м/с | Допустимый дисбаланс, г·м |

От 5 до 10 | 6 |

Св. 10 » 15 | 3 |

15 » 20 | 2 |

20 » 30 | 1 |

2.17. Допуск торцового биения обода и ступицы относительной оси посадочного отверстия должен быть не грубее 10-й степени точности по ГОСТ 24643-81.

2.18. Концы валов для шкивов с цилиндрическим отверстием — по ГОСТ 12080-66; с коническим отверстием — по ГОСТ 12081-72; предельное отклонение диаметра ступицы по Н9.

2.19. Неуказанные предельные отклонения размеров обрабатываемых поверхностей: Н14; h14; ±.

2.20. Значение параметра шероховатости по ГОСТ 2789-73 рабочих поверхностей канавок шкива должно быть не более 2,5 мкм.

2.21. В шкивах со спицами ось шпоночного паза должна совпадать с продольной осью спицы.

2.22. Средний ресурс шкивов в эксплуатации для среднего режима работы устанавливается не менее 63000 ч до капитального ремонта, установленный ресурс — не менее 30000 ч до капитального ремонта.

2.23. Нерабочие поверхности металлических шкивов должны быть окрашены по ГОСТ 9.032-74 и ГОСТ 12.4.026-76.

2.24. Маркировка шкиваНа нерабочей поверхности каждого шкива должны быть четко нанесены краской: условное обозначение сечения ремня, расчетный диаметр, диаметр посадочного отверстия, марка материала и обозначение стандарта.

2.25. Маркировка тары — по ГОСТ 14192-77, при этом на ящике дополнительно указывают:условное обозначение шкива;число шкивов;дату упаковки.

2.26. Шкивы должны быть упакованы в ящики по ГОСТ 2991-85 или обрешетки по ГОСТ 12082-82.Консервация обработанных рабочих поверхностей — по ГОСТ 9.014-78. Срок действия консервации — 2 года.

Как изготовить фанерный шкив в домашних условиях

Эта конструкция –наиболее простая в изготовлении. Она состоит из следующих деталей:

- тело шкива;

- щеки шкива;

- крепеж-саморезы по дереву.

Количество деталей зависит от ширины приводного ремня. Если она больше, чем толщина фанерного листа, тело приводного колеса придется изготовить из нескольких фанерных кругов.

Диаметр заготовки щек должен быть больше диаметра тела на высоту ремня.

Последовательность изготовления фанерных шкивов следующая:

- разметить заготовки;

- выпилить их из фанеры лобзиком, просверлить центральное отверстие;

- если тело состоит из двух или более кругов, скрепить их столярным клеем или ПВА, следя за совпадением осевых отверстий;

- стянуть круги саморезами;

- обработать боковую поверхность диска наждачной бумагой, напильником или шлифмашиной до получения гладкой ровной поверхности;

- снять фаски с внутренней поверхности щек, их уклон должен равняться уклону поперечного сечения ремня;

- закрепить щеки на теле с помощью клея и саморезов, следя за тем, чтобы не попасть в уже закрученные;

- аккуратно рассверлить центральное отверстие.

При выполнении последней операции нужно сделать диаметр отверстия на полмиллиметра меньше, чем диаметр вала. Это позволит насадить детальна ось в натяг. Шкив из дерева готов.

Места для саморезов следует разметить заранее. Они должны находиться на одной окружности, а также на равных угловых расстояниях друг от друга. Если саморезов четыре- угол должен быть 90°, если 5 — 72°, если шесть — 60°. Тогда радиальную вибрацию удастся свести к минимуму.

Назначение шкива коленвала

Конструкция служит передачей от привода до навесного оборудования и состоит с массивной дисковой, чугунной детали, которая находится на оси. Кроме того, содействует амортизации при переменах во вращении, балансировки вращающегося приспособления, остуживания ремней.

В конструкции имеется просвет, при помощи которого диск насаживают на распредвал в передней части, что исходит с карбюратора либо с клапанного инжектора. На нем размешается крепеж. А сверху находятся отверстия для присоединения клиновидных и поликлиновидных ремней. Сама конструкция достаточно тяжелая, потому при изготовлении на заводе делают отверстия, для уменьшения веса.

Деталь бывает двух видов – демпферный шкив коленвала и обычный. В отличие от бездемпферного, деталь имеет массивные кольца. Снаружи находится прокладка, которая находиться отдельно от основания. Прокладка снижает вибрации. Кроме того, деталь оснащена наружным диском и периферией, соединенных прочной резиной. Каучуковая прокладка защищает от перепадов температур и других воздействий. При длительном использовании транспортного средства, прокладка изнашивается. Потому ее время от времени необходимо менять, чтобы сохранить в целости более важную деталь – массивный диск. Внешнее алюминиевая автодеталь с неровностями. Зубчатое покрытие содействуют работе датчика положения детали.

Рекомендуем: Что лучше распределенный впрыск или непосредственный?

Скачать программу можно ТУТ ДОСТАВКА ПОЧТОЙ

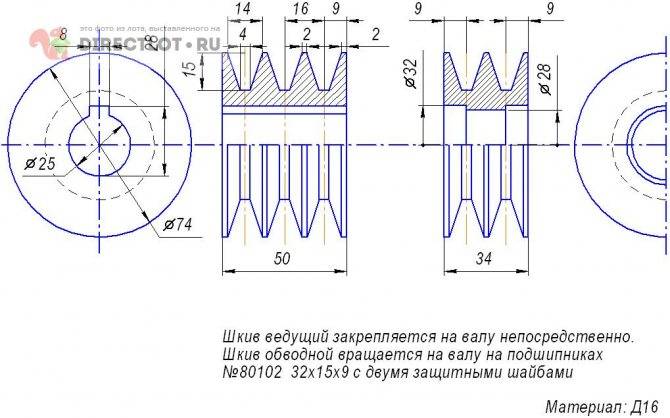

Размеры клиновых, зубчатых ремней и размеры шкивов самостоятельно выбираются для рассчета. Так же выберается профиль ремня и шкива.

Основным элементом при работе системы передачи, является шкив и ремень. Чтобы работа ременной передачи происходила правильно, нужно обязательно произвести правильный расчет шкива для зубчатого ремня.

Произвести правильный расчет, если у вас технический склад ума и вы читаете чертежи, вам поможет чертеж нужной вам детали, там можно найти всю подробную информацию.

Если же вы только начинаете, работать в данном направлении, и у вас нет опыта чтения чертежей, то не отчаивайтесь на помощь вам придет специальный справочник для «чайников». Справочник молодого конструктора, это обучающее издание, в котором вы наверняка найдете интересующие вас размеры, например, каким должно быть точное расстояние между зубьями определенного типа шкивов.

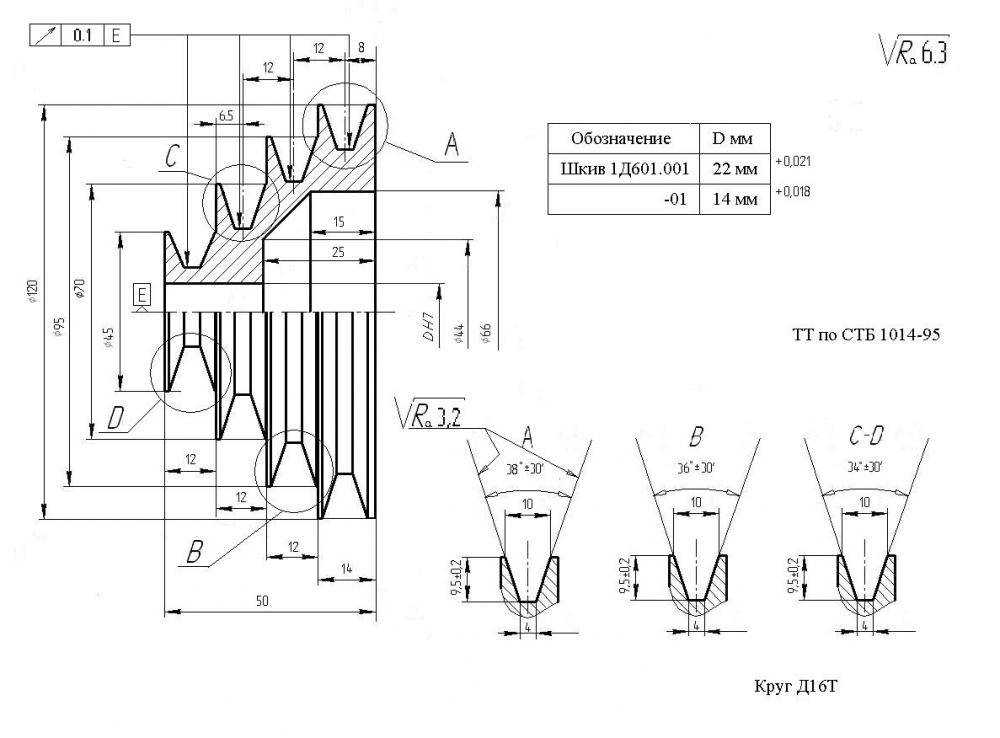

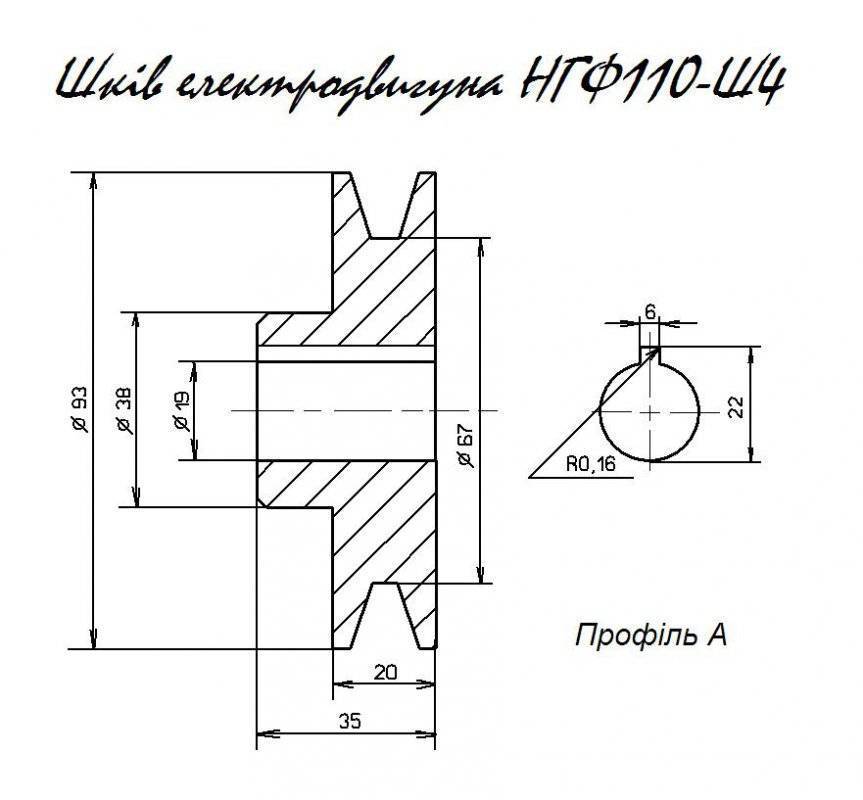

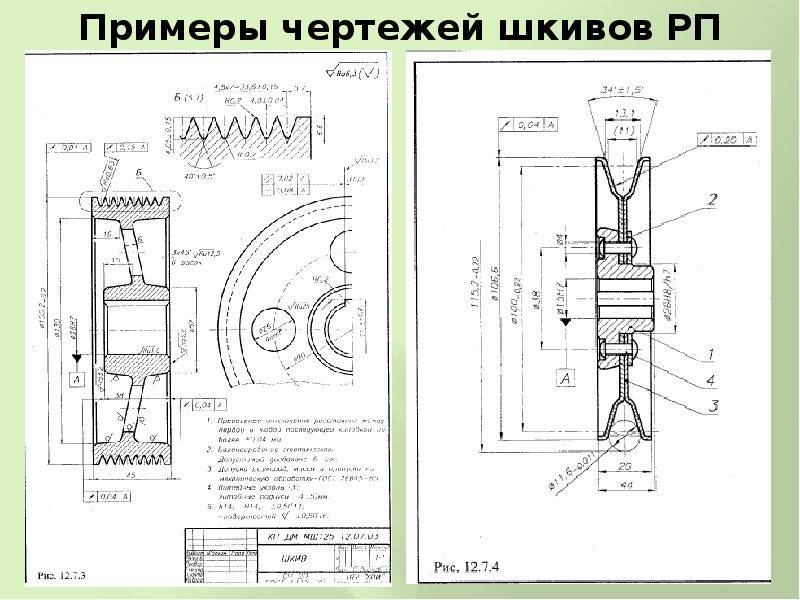

Изображение шкива на чертежах

Из чертежа изделия должно быть полностью понятно его устройство, размеры и способ изготовления. Для стандартных изделий на чертеже обязательно наносится обозначение шкивов.

Чтобы правильно и точно изготовить нестандартный шкив, чертеж его должен соответствовать определенным требованиям. Правильно выбрать угол канавки шкива можно, если воспользоваться для чертежа стандартным рядом уклонов.

Шкив обычно изображается на чертежах в двух видах:

- разрез секущей плоскостью, проходящей через ось вращения;

- вид сбоку.

Вид сбоку, как и для других деталей с осевой симметрией, приводят не полностью, а в половину. Для шкивов, имеющих в своей конструкции спицы, допустимо не изображать все, а привести чертеж одной детали с указанием их количества.

Разрез требуется строить так, чтобы в его плоскости находилась хотя бы одна спица. Спицы на разрезе штриховать не требуется. Если же деталь выполнена сплошной, плоскость разреза штрихуется, как обычно на чертеже.

Основные размеры и параметры, такие, как:

- диаметр обода и ступицы;

- профиль клинового ремня;

- радиусы сопряжения;

- уклоны канавки и т. п., наносятся на разрезе.

На дополнительном виде чертежа изображают сечение спицы. Если форма его переменная, то делают несколько дополнительных видов чертежа.

Изображение места крепления под шпонку с размерами и указанием качества поверхности также выносится на дополнительный вид чертежа.

Если вместо спиц для облегчения конструкции в теле детали предусмотрено несколько отверстий, их число и размеры указываются на разрезе, а вид сбоку на чертеже допустимо не строить.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Шкивы для клиновых ремней: назначение и особенности изготовления

Шкив- металлическое колесо, обладающее канавкой либо ободом, используемое для передачи вращения от одного узла к другому. Размер канавки шкива определяется размером габаритными параметрами ремня в определенном механизме.

Телефон для связи : WhatsApp.

Шкивы для клиновых ремней изготавливаются на специальном токарном станке. Материалом исполнения для таких изделий выступает металл. Чаще всего для этих целей применяют чугун, алюминий, сталь, текстолит и капролон. Несмотря на простоту детали ее изготовление требует не только наличие специализированного и оборудования, но и определенных навыков мастера. Именно по этим причинам даже при наличии оснащения лучше заказать изготовления данной детали у специалиста.

При корректном изготовлении шкива удается продлить эксплуатационный срок не только ремня, но и приводных механизмов и узлов.

Методы изготовления шкивов для клиновых ремней

Способ и материал изготовления шкивов для клиновых ремней напрямую зависит от скорости вращения ремня.

- При максимальной скорости ремня до 30 м/с используется литой чугун СЧ20;

- При скорости вращения ремня до 40 м/с применяется сталь 25Л. Деталь производится литьевым методом и точится на токарном станке;

- Скорость вращения до 60 м/с. В этом случае используются сборные либо литые шкивы, выполненные из стали 30;

- При максимальной скорости вращения до 80 м/с. В данной ситуации обычно применяются литые шкивы, изготовленные из различных сплавов металла АЛ-3 МЛ-5;

- При скорости вращения до 100 м/с. В таком случае может использоваться поковка либо литье , с последующей токарной обработкой. В первом случае используется хромистая сталь, во втором дюралюминий.

Стоимость и выбор шкива зависит от скорости и силы вращения, передаваемого от одного узла к другому с помощью ремня. Цена такого изделия зависит от материла, способа изготовления и его размерных параметров.

Применение шкивов

Клиновые приводы – одни из самых широко используемых в самых различных механизмах и устройствах с высоким крутящим моментом и угловой скоростью. Прежде всего- это двигатели внутреннего сгорания. Кроме того, клиноременные пары применяются в таких областях, как:

- вентиляторы и кондиционеры;

- компрессорные установки, как поршневых, так и винтовых;

- транспортные системы зданий: лифты, эскалаторы, травелаторы;

- сельхозмашины;

- дорожно-строительная техника;

- горные машины;

- промышленные технологические установки;

- станки;

- бытовая техника;

- ручной электроинструмент;

и во многих других отраслях.

Зубчатые передачи используются в тех случаях, когда требуется передать значительный крутящий момент без пробуксовок. Зубчатоременной привод не требует сильного натяжения для хорошего сцепления. Он дает существенно меньшую радиальную нагрузку на ось, чем другие ременные передачи.

Применяются такие приводы в:

- автомобильных моторах, для механизма газораспределения;

- силовых приводах станков и промышленных механизмов;

- в технологических установках пищевой, фармацевтической, химической отрасли.

Поликлиновые шкивы отлично справляются в так называемых серпантинных передачах, когда один привод снабжает энергией вращения много потребителей, и при этом следует по весьма извилистой траектории. Поликлиновые передачи позволяют передавать значительные моменты и достигать больших оборотов без увеличения габаритов.

Их используют как в тяжелом машиностроении, так и в производстве бытовой техники.

Вариаторные приводные колеса применяются везде, где необходимо без остановки вращения и снятия нагрузки плавно изменять обороты и крутящий момент. Они популярны в таких сферах, как:

- трансмиссии автомобилей, мотоциклов, другого колесного транспорта;

- конвейеры;

- точные станки для обработки металла, дерева и других материалов;

- сельхозмашины.

Современный вариатор превосходит по своим эксплуатационным характеристикам и ручные, и гидравлические трансмиссии.

Плоскоременные приводы используются там, где требуется передать вращение на значительные расстояния (до 7-9 м) и погасить удары, толчки и другие динамические нагрузки, передаваемые от ведущего вала к ведомому (или в обратном направлении). Они применяются:

- в прессовом и другом кузнечном оборудовании;

- в приводах лесопилок;

- в технологическом оборудовании текстильной промышленности;

- в мощных центробежных насосах.

Круглоременные приводы используются для малонагруженных передач в точных приборах, бытовой электронике и технике.

Они также легко перекрещиваются и, при посредстве дополнительных пассивных шкивов позволяют связывать ведомый и ведущий валы, находящиеся в разных плоскостях и под углом друг к другу, а также изменять направление вращения.

![Шкив для мотоблока [особенности и как сделать своими руками]](https://lab-metr.ru/wp-content/uploads/f/5/1/f51a670cd32dd460cfe518eeb6742cb0.jpeg)