Сферы применения инструмента

Шаберы используются для снятия тончайшего слоя с детали из металла. Это дает возможность довести поверхность до оптимального уровня шероховатости. Подобная технологическая операция нередко применяется для элементов из металла, которые потом будут подвижными. К ним относятся:

- элементы высокоточных устройств и станков;

- детали подшипников;

- всевозможные измерительные приспособления;

- лезвия инструментов для резки (они затачиваются с помощью точила-шабера).

Универсальность — одно из основных преимуществ пушеров. С применением таких приспособлений наносят гравировки, производят обработку кромок и снимают старое покрытие. Шаберы используются даже в косметологической сфере специалистами по маникюру, но такие инструменты обладают своими конструктивными и функциональными особенностями.

https://youtube.com/watch?v=4MdeQBTUCec

Советы по использованию от профессионалов

Для того чтобы шабер был долговечным и эффективным, нужно придерживаться некоторых правил его применения. Один из самых важных факторов — выбор инструмента.

Специалисты предпочитают иметь в своем распоряжении целый набор шаберов для решения тех или иных задач. Можно воспользоваться универсальным приспособлением с насадками, которые оперативно меняются в зависимости от ситуации.

Не нужно начинать шабрение, если на поверхности обрабатываемого элемента есть значительные дефекты в виде царапин, сколов и т. д. Для начала его лучше обработать грубо с помощью фрезерного станка.

Не нужно начинать шабрение, если на поверхности обрабатываемого элемента есть значительные дефекты в виде царапин, сколов и т. д. Для начала его лучше обработать грубо с помощью фрезерного станка.

После подготовки поверхности нужно обозначить самые проблемные участки изделия. Для этой цели на поверхность нужно нанести слой краски и провести по ней обрабатываемой деталью. В итоге выступы и неровности, с которыми нужно начинать соскабливание, будут окрашены.

Для обработки элемент надежно закрепляется в тисках. Крупные же детали обрабатываются по месту. Не стоит забывать, что шабрение необходимо начинать с наиболее выпуклых участков детали. Лишь в этом случае работа будет успешной.

Производители шаберов

На инструментальном рынке можно встретить шаберы как известных производителей, так и кустарные варианты, не имеющие названия, изготовленные из низкокачественных сталей, узнать маркировку которых не представляется возможным.

Стоимость последних заметно ниже, однако, качество исполнения не позволяет их использовать в полной мере, такие варианты попросту бесполезны, так как не способны обеспечить точность работы.

Поэтому лучше покупать качественные шаберы у надежных производителей.

- Ручные слесарные шаберы производятся такими известными компаниями, как STEINEL, RENNSTEIG и Narex.

- Среди электроинструмента популярны шаберы от Bosch и SKIL.

- Пневматические варианты производит Licota, Bosch, Permon, Air Pro и немецкая компания BIAX.

- Изготовлением маникюрного инструмента занимается Zauber, Merci, Olton, Zinger.

- Среди моделей для ювелирных работ популярны варианты от Zauber.

Источник

Шабрение: описание, применение, инструмент

В переводе с немецкого ШАБЕР (schaber, schaben) означает скоблить. Этот слесарный инструмент с трёх или четырёхгранной рабочей поверхностью и чем-то напоминает напильник по металлу с заострённым концом и ручкой.

Шабер бывает ручной, механический, электрический или пневматический

. В зависимости от того, для какой цели он предназначен, различают несколько видов этого инструмента.

по форме:

- плоские

- фасонные

- многогранные

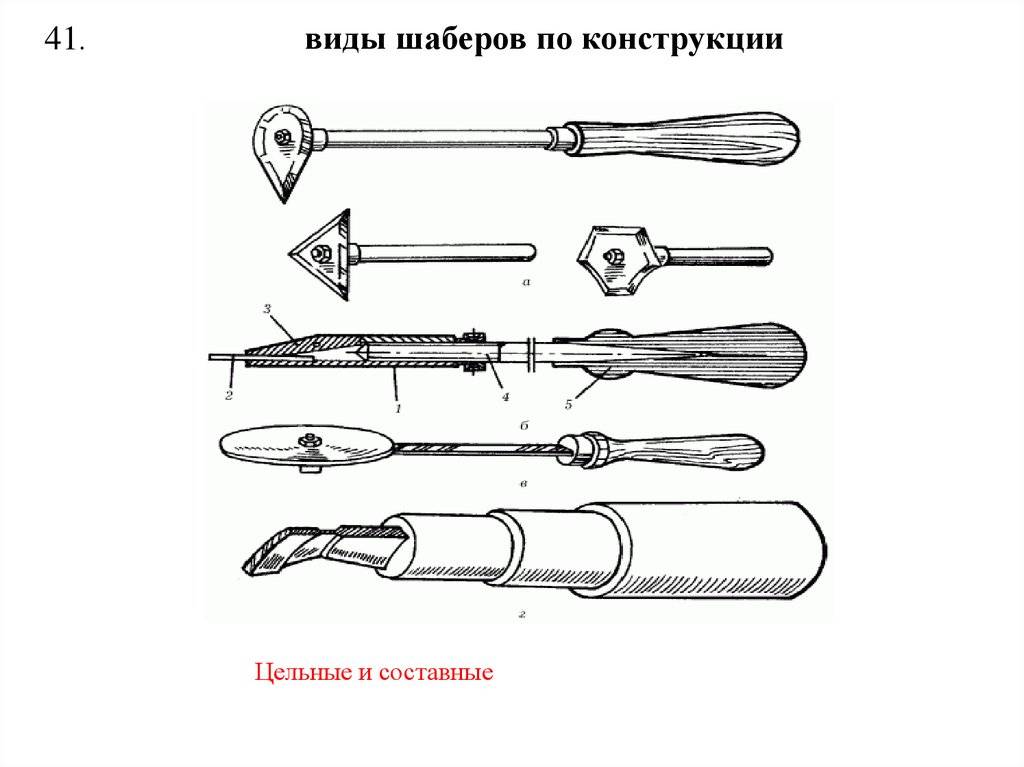

по конструкции:

- цельные

- составные (с монтируемыми пластинами)

по числу шлифовальных граней:

- односторонние

- двухсторонние

По конструкции шаберы представляют собой металлические стержни разные по форме с кромками-резцами. Они изготавливаются из углеродистой стали марки У10 или У12 и проходят процесс закаливания для придания им прочности в пределе от 64 до 70 HRC.

Принцип работы шабера и его назначение — это соскабливание наимельчайших частиц металла

(или другого обрабатываемого материала) с различных поверхностей деталей или заготовок. Обычно эту слесарную операцию делают сразу после финишной отделки изделия на металлорежущих станках и производят для более точной подгонки сопрягающихся частей единого механизма один к другому.

Для шабрения гладких и плоских поверхностей используют двухсторонний плоский шабер. Его длина составляет около 400 мм, а ширина 10 до 25 мм, в зависимости от типа шлифования — чернового или чистого. Заострение рабочей поверхности шабера также зависит от вида зачистки и равна 70 градусам при черновом варианте и 90 градусам при чистовом.

Для обработки цилиндрических или вогнутых поверхностей используются трёхгранные или четырёхгранные шаберы. Их длина, согласно ГОСТу составляет от 190 до 510 мм.

Широкие плоскости обрабатываются дисковыми шаберами. Этот вид шабера имеет рабочий диск диаметром до 60 мм и толщиной в 4 мм

, который затачивается на круглом шлифовальном станке. Шабрение дисковым инструментом происходит с большой производительностью, так как площадь рабочей поверхности диска используется полностью.

Для большинства изделий, требующих операции шабрения, подходит универсальный шабер. Он снабжён механизмом быстрой замены рабочих режущих пластин из специальной закалённой стали, прочного зажимного винта и может быть применён практически для всех видов обрабатываемых поверхностей деталей.

Шабрением называют высокоточную слесарную операцию по плотной подгонке деталей изделий или выравниванию различных поверхностей

. Эта операция производится высококвалифицированными специалистами и производится как окончательная (финишная) отделка изделий или поверхности и после того, как было проделано предварительное шлифование, опиливание, фрезеровка или резание конкретной детали.

Для шабрения используется специальная шабровочная краска. Она наносится на поверхности сопрягаемых деталей для уточнения степени шабрирования одной части детали к другой. В результате шлифования происходит срезание мельчайших частиц металла с сопряжённых поверхностей, они «разбиваются» и, в идеале, получается сетка — наибольшее соприкосновение поверхностей изделия.

Краску для шабрения наносят ровным тонким слоем. На хорошо подготовленную поверхность она должна ложится равномерно, с равной степенью насыщенности, а на плохо подготовленную — неравномерно, с проплешинами

. При визуальном осмотре становится очевидным: белые пятна означают — очень углублённые места, тёмные пятна на поверхности — углубление незначительное, серые пятна — это выступающие места, где слой краски самый тонкий.

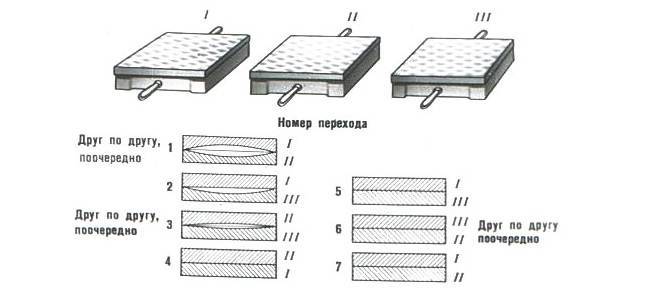

В результате шабрения производится постепенное срезание мельчайших частиц металла с участков, где образовались сначала серые, а затем тёмные пятна, доведя тем самым поверхность детали до идеально ровной. Сам процесс шлифования производят в несколько этапов: предварительное (или черновое), точечное и, наконец, отделочное (или чистовое) шабрение.

Описание технологии и назначение шабрения

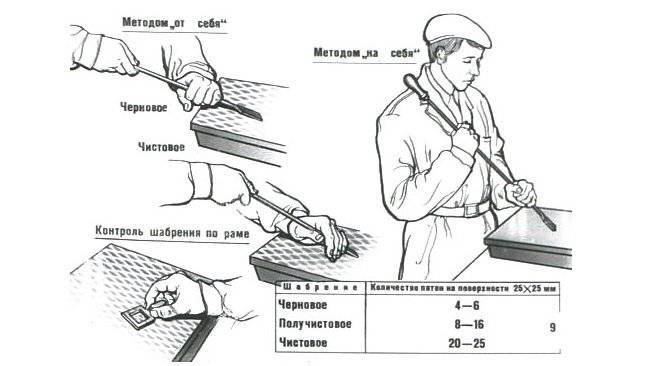

Процесс шабровки является финальной стадией обработки, которой обычно предшествуют обработка напильником или прочие способы механической шлифовки. Шабрение металла сопровождается соскабливанием поверхностного слоя заготовки, толщина которого не превышает 0,01 мм. Известно всего два приема проведения работ, которые отличаются направлением движения инструмента:

- От себя. Давление на поверхность оказывается при движении от работника.

- На себя. Когда усилие прилагается к возвратным движениям.

В зависимости от требований к обрабатываемой поверхности различают несколько методов очистки:

- Черновая. Инструмент может двигаться в произвольном направлении. Длина скобления составляет 2–3 см. Исходя из названия считается начальным этапом подготовки. Ширина шабера не имеет значения.

- Получистая. Характеризуется применением шаберов с незначительной шириной, что положительно влияет на качество работы. Длина хода шабера не должна превышать 1 см.

- Финишная. Наиболее качественная обработка. Применение данного метода отличается использованием узкого инструмента – до 12 мм, а также малым шагом скобления – до 0,5 мм.

- Комбинированная. Отличается от прочих методов тем, что в данном случае применяется паста ГОИ, которая позволяет повысить качество работ.

Алгоритм действий при обработке детали с плоской поверхностью выглядит следующим образом:

- Выявление неровностей. Для этого применяют специальную пластину со слоем краски, которая выявляет все дефекты поверхности. Степень неровности определяют за счет интенсивности окрашивания.

- Черновая обработка. Окрашенные участки подвергают шабровке, начиная от края поверхности. При этом участки, имеющие форму круга, обрабатывают в два захода, а овальные – за несколько подходов.

- Повторная проверка плоскости.

- Чистовая обработка.

- шабрение элементов метрологического оборудования;

- обработка подшипников скольжения;

- подготовка плоскостей различных приборов;

- шабрение элементов станочного оборудования (особенно деталей, которые выполняют направляющие функции);

- ремонт двигателей внутреннего сгорания автомобилей и специальной техники;

- обработка прочих деталей и заготовок, к которым применяются жесткие требования по точности взаимного расположения и шероховатости плоскости.

Шабер: что это такое?

В первую очередь посмотрим, как этот прибор используют в слесарных работах. Итак, шабер в этом случае — это инструмент, который слесаря в наше время широко и активно применяют для финишной обработки поверхностей механических деталей.

Какую пользу приносит этот строительный инструмент? На самом деле, он играет важную роль в таких работах. Он успешно выполняет свою основную функцию. Также он хорошо очищает металлическую поверхность от имеющихся неровностей. Таким образом, поверхность становится гладкой и удобной для дальнейших работ.

Конструкция слесарного прибора

Конструкция выглядит следующим образом:

- Рукоятка. Рукоятка может быть как с трехгранной, так и четырехгранной формы.

- Режущая часть.

Все эти нужные приборы для выполнения слесарных работ принято изготавливать из инструментальной стали. Они имеют стандартную длину, а именно 20 – 40 см. А вот ширина режущей части напрямую зависит от вида исполняемой работы. Также вид работ влияет на то, какой вид угла заточки будет использован специалистами. Например, при отделочных операциях принято пользоваться заточкой 90 градусов. А вот, для черновой обработки лучше вооружиться прибором с заточкой в 75 градусов.

Зачастую угол заострения кромки измеряется с учётом его оси.

Техника проверки поверхности

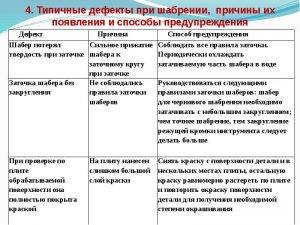

Контрольный квадрат помогает определить глубину шабровки поверхности детали или заготовки. В середине рамки, приложенной к поверхности детали, выделяется контрольный участок и производится подсчет количества окрашенных пятен. Тип неровностей можно определить числом выпуклостей:

- Если количество пятен достигает 6 — шабровка грубая;

- Если насчитывается до 10 пятен — шабровка чистая;

- Когда число пятен не менее 14 — обработка точная;

- Когда число окрашенных пятен составляет 22 — зачистка ювелирная.

Операция выравнивания лицевой части деталей, инструмент и применяемый способ шабрения зависит от типа поверхности. Для обработки краев используется приспособление прямого типа, гнутые детали шабровщик зачищает фасонным лезвием, твердые материалы обрабатываются узким лезвием, скобление мягких материалов и плоских поверхностей осуществляется широким шабером и лезвием радиусного типа.

Форма лезвия устройства подбирается по типу поверхности, выявить который можно с помощью прокатки детали по окрашенной пластине. Выявленные неровности удаляются приспособлением с длинной заточенной кромкой. Используемые виды шаберов начинают движение от краевой части заготовки. После завершения операции проводится контрольная проверка чистоты обработки, для доводки которой шабровщик использует слесарный сборный инструмент и ферритная кромка

Чтобы режущий инструмент прослужил долго и помогал качественно подготовить материалы, рекомендуется уделить особое внимание выбору устройства. Все виды шаберов по форме режущей кромки приспособлены для выполнения технологических задач. Оптимальным вариантом является выбор снаряжения универсального типа, конструкция которого позволяет быстро заменять пластины в соответствии с требованиями техпроцесса

Оптимальным вариантом является выбор снаряжения универсального типа, конструкция которого позволяет быстро заменять пластины в соответствии с требованиями техпроцесса.

Разные виды шаберов из-за технических особенностей не могут применяться на поверхностях с крупными дефектами и глубокими царапинами. Деталь должна пройти грубую обработку на фрезерном станке или другом шлифовальном оборудовании. Все циклы выравнивания поверхности должны заканчиваться проверкой контрольной пластиной с пигментным красителем.

— это окончательная слесарная операция, заключающаяся в соскабливании очень тонких слоев материала с поверхности заготовки с помощью режущего инструмента — шабера. Шабрение применяется в тех случаях, когда необходимо обработать поверхности с очень малой шероховатостью. Как правило, шабрению подвергаются сопрягаемые поверхности, перемещающиеся друг относительно друга (трущиеся поверхности). С его помощью достигается плотное прилегание сопрягаемых поверхностей, надежное удерживание смазки между трущимися поверхностями и точные размеры деталей.

Шабрением обрабатываются как плоские, так и криволинейные поверхности (например, направляющие станков), поверхности подшипников скольжения, детали приборов, а также поверхности различных инструментов и приспособлений (например, поверочные плиты, угольники, линейки). За один проход шабер может удалить с поверхности заготовки очень тонкий слой металла толщиной не более 0,7 мм. При средних усилиях, прикладываемых к инструменту, толщина снимаемой стружки составляет 0,01 …0,03 мм.

Шабрение является весьма трудоемкой операцией

и требует чрезвычайно высокой квалификации слесари. В практике слесарных работ шабрение занимает около 20%, поэтому большое значение имеют механизации труда и замена ручного шабрения станочными методами обработки.

Советы по эксплуатации

Односторонний и двусторонний шабер

Режущие станки – односторонние и двухсторонние шаберы — популярны не только у знатоков слесарного дела и ремесла деревообработки, но и среди домашних умельцев. Если профессионалы хорошо ознакомлены с правилами употребления инструмента, то менее просвещённым изобретателям стоит прочесть инструкцию по применению шаберов.

Ручные станки требуют больше физических затрат при работе, а автоматические шаберы на пневматике и электронике более легки в применении

Тем не менее, электрические станки нужно применять с большой осторожностью, так как их функционирование связано с перепадами электросети и автоматическим запуском режущего элемента

На первом этапе специалисты советуют подобрать шабер подходящей конфигурации. Стоит приобрести универсальный станок или набор с инструментами разных габаритов со съёмными деталями. Перечень разных пластин позволяет совершать больше вариативных операций при оформлении изделий.

Правила шабрения

Правила шабрения

Прежде чем приступить к шабрению, стоит внимательно изучить обрабатываемую поверхность. В том случае, если она имеет шероховатости и заметные повреждения, верхний слой необходимо удалить и покрыть однородным слоем краски. На этапе шабрения нужно надёжно зафиксировать элемент в тисках, при необходимости закрепив его дополнительными прокладками из силикона или резины.

В соответствии с выполняемой операцией назначается определённый угол резки. Сначала выполняется обрезка элемента в массах. После этапа черновой обработки нужно проверить поверхность на нарушение габаритов и продолжать отделку до тех пор, пока результат не будет удовлетворительным.

Инструменты и приспособления для шабрения. Шаберы

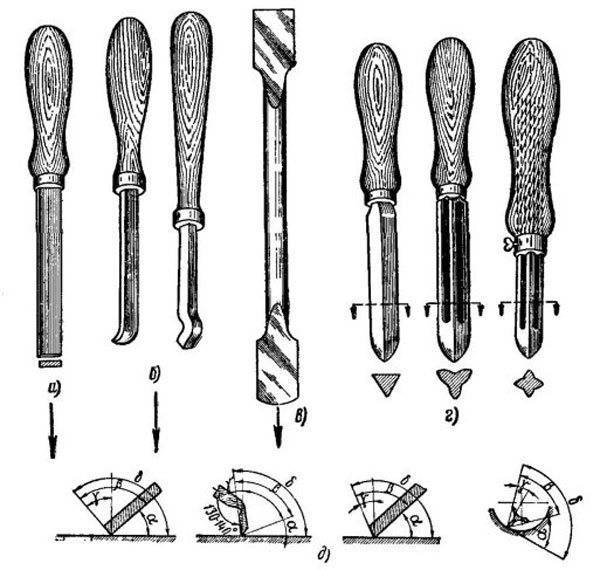

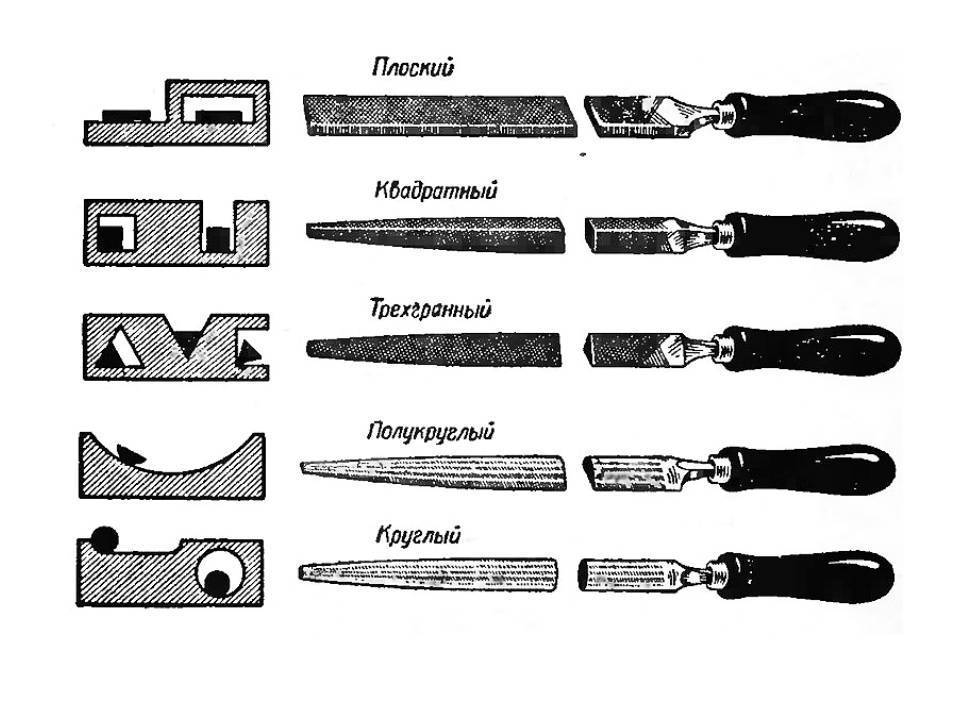

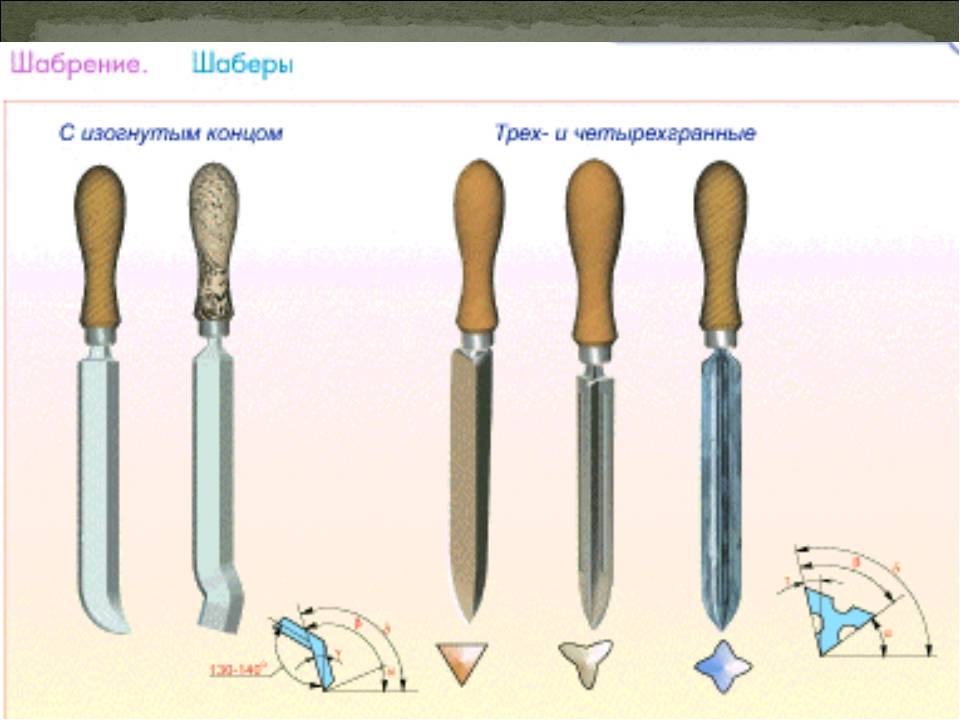

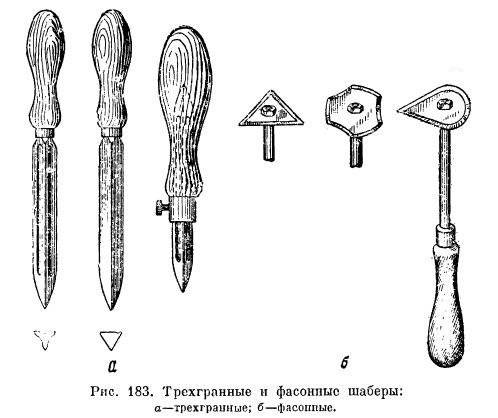

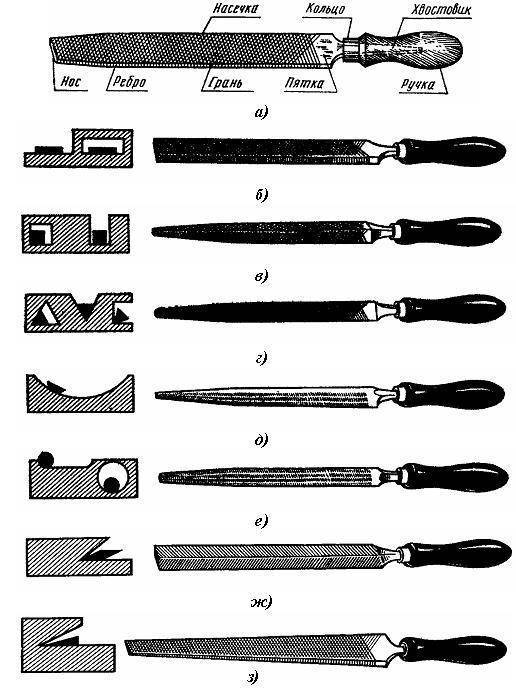

Режущим инструментом при шабрении является шабер. Шаберы различаются по конструкции

— цельные и составные, по форме режущей кромке — плоские, трехгранные и фасонные, а также по числу режущих граней — односторонние и двухсторонние.

Шаберы изготовляются из

углеродистых инструментальных сталей марок У10…У13. Составные шаберы могут оснащаться пластинами из быстрорежущей стали или твердого сплава.

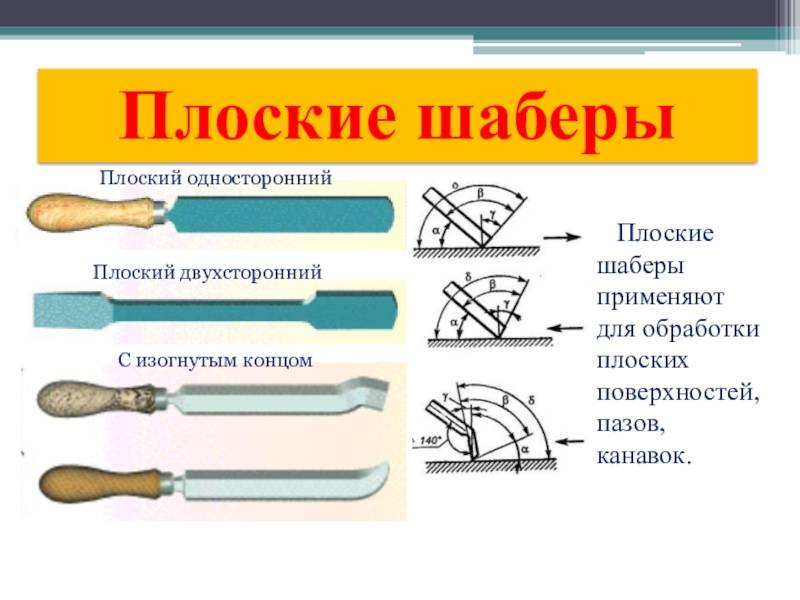

Для шабрения плоских поверхностей используются одно- или двухсторонние шаберы с прямолинейной или криволинейной режущей кромкой (рис. 4.3, а, б, в). Геометрические параметры шаберов зависят от вида обработки, материала заготовки и угла установки инструмента по отношению к обрабатываемой поверхности. Торцевая поверхность шабера затачивается под углом заострения 90… 100° по отношению к оси инструмента. При черновой обработке угол заострения равен 75…90°, при чистовой — 90°, а при отделочной — 90… 100°. Угол заострения для чугуна и бронзы выбирается равным 90… 100°, для стали — 75…90°, а для мягких металлов — 35…40°.

Выбор длины режущей кромки и радиуса ее закругления зависит от твердости обрабатываемого материала и заданной шероховатости обработанной поверхности. Чем тверже обрабатываемый материал и выше требования к чистоте обработанной поверхности, тем более узкой должна быть режущая кромка шабера и меньшим радиус закругления.

Для чернового шабрения применяются шаберы с шириной режущей кромки 20… 30 мм, для чистового — 15… 20 мм и для отделочного — 5… 12 мм.

Для шабрения вогнутых поверхностей, например вкладышей подшипников скольжения, предназначены трехгранные шаберы

(рис. 4.3, г), которые имеют три режущие кромки и могут быть прямыми и изогнутыми; их угол заострения составляет 60°. У этих шаберов на гранях находятся продольные канавки (желобки), что делает более удобной заточку и заправку инструмента.

Помимо цельных, используются составные шаберы

(рис. 4.3, д), позволяющие быстро заменять режущие пластины, а потому удобные для выполнения различных шабровочных работ. Такой шабер состоит из корпуса держателя 2, рукоятки 4 и зажимного винта 3. Сменную режущую пластину 1 из углеродистой, быстрорежущей стали или твердого сплава закрепляют в держателе 2, вращая винт 3 при помощи рукоятки 5.

В более простой конструкции шабера (рис. 4.3, е) режущие пластины 6 закрепляются в рукоятке 7 при помощи гайки.

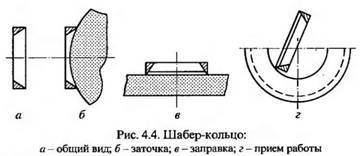

При шабрении вкладышей подшипников скольжения для уменьшения числа переточек в процессе работы применяются шаберы- кольца (рис. 4.4), которые могут быть изготовлены из кольца изношенного конического роликового подшипника.

Поскольку шабрение является заключительной операцией слесарной обработки, то качество ее выполнения необходимо контролировать в течение всего процесса. Для этих целей предназначены проверочные инструменты.

К проверочным инструментам (рис. 4.5) относятся: проверочные плиты для контроля широких плоских поверхностей; плоские проверочные линейки (рис. 4.5, а, б), применяемые при контроле шабрения длинных и сравнительно узких плоских поверхностей; трехгранные угловые линейки (рис. 4.5, в), использующиеся при контроле шабрения поверхностей, расположенных под внутренним углом, угловые плиты — для контроля качества шабрения поверхностей под прямым углом; а также проверочные валики — для контроля шабрения цилиндрических поверхностей и выемок. Контроль качества шабрения всеми этими инструментами основан на выявлении неровностей на обработанной шабрением поверхности. Неровности на обрабатываемой поверхности становятся видимыми после наложения ее на окрашенный проверочный инструмент или наоборот, после наложения окрашенного инструмента на обработанную поверхность и взаимного их перемещения друг относительно друга.

Весьма важным является хранение проверочных инструментов в надлежащем состоянии, поэтому после работы проверочный инструмент следует очищать, смазывать и только потом укладывать в футляр или накрывать крышкой.

С целью высокоточной подгонки деталей изделий в слесарном деле используется весьма трудоёмкая технологическая операция — шабрение. Она производится при помощи специального инструмента-шабера, который, в зависимости от сложности и особенности детали, может иметь различную форму, конструкцию и размер.

Виды шаберов

Поверхности шабрят односторонними и двусторонними шаберами.

По форме рабочей поверхности шаберы делятся на плоские, трехгранные, фасонные. Шаберы изготовляют из углеродистой инструментальной стали и закаливают их режущую часть.

По форме режущих концов шаберы различают прямые и изогнутые. Плоскими шаберами обрабатывают прямолинейные поверхности.

Плоский шабер

Шаберами с изогнутыми концами обрабатывают поверхности в острых углах или мягкие металлы (например, алюминий).

| Шаберы с изогнутыми концами |

Двусторонний плоский шабер служит для тех же целей, что и односторонний, но имеет больший срок службы.

Длина плоских односторонних шаберов составляет 200 — 300 мм, а двусторонних — 200 — 400 мм. Ширина шабера для чернового и получистового шабрения — 20 — 30 мм, для чистового — 15 — 20 мм. Угол заострения у шаберов чернового и получистового шабрения — 60 — 75°, для чистового — 90°.

| Трехгранные шаберы |

Трехгранными шаберами, которые, как правило, выпускают только односторонними, обрабатывают вогнутые и цилиндрические поверхности. Нередко трехгранные шаберы делают из сработанных трехгранных напильников. Длина трехгранных шаберов — 100 — 150 мм.

Вопросы

- Какие бывают виды шаберов?

- Для чего применяют плоские шаберы?

- Для чего используют трехгранные шаберы?

ДОМАШНИЙ СЛЕСАРЬ

Шабрение — операция окончательной обработки резанием поверхностей, состоящая в снятии очень тонких стружек металла путем соскабливания с помощью режущего инструмента, называемого шабером. К шабрению прибегают в тех случаях, когда необходимо получить гладкие трущиеся поверхности, обеспечить плотное прилегание сопряженных поверхностей, лучшую отделку и точные размеры деталей.

Производят шабрение как прямолинейных, так И криволинейных поверхностей, например, поверхностей подшипников, деталей приборов, а также различных инструментов и приспособлений, таких как поверочные плиты, линейки, угольники и др.

Для определения, какую именно часть поверхности необходимо шабрить, деталь пришабриваемой поверхностью кладут на контрольную плиту, покрытую тонким слоем краски, и с легким нажимом перемещают по ней в различных направлениях. При этом выступающие места пришабриваемой поверхности покрываются пятнами краски; эти места и подлежат шабрению.

Шабрение дает возможность получить точность поверхности от 0,003 до 0,01 мм. За один проход шабером снимается слой металла толщиной 0,005—0,07 мм; при среднем давлении на шабер толщина стружки составляет не более 0,01—0,03 мм.

Так же, как и опиливание, шабрение является одной из наиболее распространенных слесарных опера-

Ций. Это весьма трудоемкий и утомительный процесс, выполняемый, как правило, квалифицированными слесарями.

Шабер – это малоизвестный слесарный инструмент, созданный для шабрения металлических изделий.

Он представляет собой, грубо говоря, стамеску по металлу, при помощи которой выполняется так называемое шабрение (шабровка) – соскабливание с поверхности слоя материала.

Таким способом можно обрабатывать не только металл, что привело к распространению узкоспециализированных шаберов в других областях человеческой деятельности, например, в строительстве.

2 Как правильно пользоваться шабером?

Перед тем, как выбрать набор шаберов по металлу, составных, электрических или обычных, необходимо определить степень сложности работ. В первую очередь следует осмотреть поверхность на предмет необходимости более грубой обработки, например, фрезеровки или строгания. Если по краям металла обнаруживаются острые кромки, их необходимо предварительно зачистить напильником, после чего можно измерить уровень зазора, это можно сделать с помощью линейки, бруска. Поверхность готова к шабрению, в случае если зазор не превышает 0,05 мм.

Перед началом работ поверхность накладывается на проверочную слесарную плиту, на которую наносится тонкий слой шабровочной краски. Краска может быть изготовлена из разных материалов, однако чаще используется сочетание машинного масла с сажей или синькой. Далее поверхность передвигается по плите равномерными, поступательными движениями, после чего по пятнам краски, которые остались на поверхности, и определяются места шабрения.

Шабрение плиты

Шабрение плиты

Процесс шабрения длится в несколько циклов, после каждого из которых проверку с помощью окрашенной пластины необходимо проводить снова до получения желаемого результата. Сам процесс может быть грубым, точным, тонким или чистовым (зависит от приема шабрения, инструмента и конечной цели работ). Сам трехгранный инструмент при этом должен быть максимально правильно заточен, а длину режущей кромки следует выбирать, исходя из твердости металла. Чем он тверже, тем уже должно быть лезвие.

Для эффективной работы этим инструментом важно соблюдать геометрию резки. Стандартная величина заострения угла равна 90 градусов, однако в некоторых случаях рекомендуется уменьшать или увеличивать угол путем заточки, особенно если речь идет о твердых металлах. Например, угол заострения для обработки чугуна должен быть в пределах 90-100 градусов, стали – 75-90, а для легких металлов не выше 45 градусов

Например, угол заострения для обработки чугуна должен быть в пределах 90-100 градусов, стали – 75-90, а для легких металлов не выше 45 градусов.

Трехгранный шабер затачивается на автоматических и полуавтоматических станках с помощью наждачного круга различной зернистости (от 30 до 60) и твердостью СМ1-3, а пластины из твердой стали точатся на специальных шлифовальных кругах с применением охлаждения. После заточки необходимо также проводить правку лезвий с помощью абразивных кругов, чтобы убрать все неровности и заусенцы, которые снижают качество шабрения.

Сферы применения шаберов

С помощью шабера специалист снимает с обрабатываемой детали тончайший слой металла, толщина которого может варьироваться в пределах 0,005–0,7 мм, что позволяет довести степень шероховатости поверхности до требуемого уровня. При помощи такой технологической операции часто выполняют обработку деталей, которые будут в дальнейшем сопрягаться и перемещаться относительно друг друга. Наиболее распространенными деталями, для финишной обработки которых применяют различные типы шаберов, являются:

- детали станков и высокоточных приборов;

- элементы подшипников скольжения;

- различные измерительные инструменты и приспособления для осуществления контрольных операций;

- лезвия режущих инструментов (для их заточки используется так называемое точило-шабер).

Шабрение — доводка направляющих суппорта токарного станка

Одно из преимуществ шаберов – универсальность, поэтому область их применения вышеперечисленными пунктами не ограничивается. При помощи таких инструментов выполняют гравировочные работы на поверхности мягких материалов, обрабатывают кромки деталей, удаляют старое покрытие. Они нашли применение и в косметологии, с их помощью свои манипуляции совершают мастера маникюра.

Используемые для решения различных задач шаберы можно отличить друг от друга даже по фото, поскольку они имеют разную конструкцию и геометрические параметры. Так, миниатюрный маникюрный инструмент выполнен в форме лопаточки с удобной ручкой, а приспособления для шабрения габаритных заготовок могут выпускаться в форме твердосплавных пластин. Догадаться о том, что такая пластина является шабером, неспециалисту достаточно сложно, даже если он увидите ее вживую, а не на фото. Чтобы задействовать этот инструмент, нужен специальный фиксатор, оснащенный удобной рукояткой для выполнения слесарных манипуляций.

Технология шабрения зависит как от размеров и конфигурации обрабатываемой детали, так и от твердости материала, из которого она изготовлена. Специалист, собирающийся выполнять такую технологическую операцию, должен правильно выбрать угол заточки рабочей торцевой части шабера по отношению к его оси. Этот угол при обработке разных материалов должен находиться в следующих пределах:

- при шабрении мягких металлов – 35–400;

- при обработке поверхностей деталей из стали – 75–900;

- при выполнении шабрения деталей из чугуна и бронзы – более 900.

Шабрение плоских деталей

Операция шабрения поверхностей деталей, имеющих плоскую форму — наиболее распространенная технологическая операция, алгоритм выполнения которой уже хорошо отработан на протяжении нескольких десятилетий. Таким способом, в частности, выполняют обработку элементов станины, направляющих токарного и станков любого другого типа.

Инструмент, при помощи которого выполняется операция шабрения, может перемещаться вручную «на себя» или «от себя». Практически все специалисты слесарного дела подтверждают, что более производительным шабрение получается в том случае, если инструмент двигается «на себя». Очень важным моментом для выполнения качественной обработки является правильная подготовка поверхности, которая ей будет подвергаться.

Приемы шабрения

Неотъемлемым элементом данного технологического процесса является краска, необходимая для более качественного выполнения шабрения. Такая краска, представляющая собой смесь машинного масла с суриком, лазурью или синькой, изначально наносится на поверочную плиту, с которой затем посредством круговых движений переносится на поверхность обрабатываемой детали. При помощи нанесенной таким образом краски специалист выявляет на поверхности детали наиболее выступающие участки, подлежащие шабрению в первую очередь.

Подготовка к шабрению

Алгоритм, по которому выполняется шабрение с движением шабера «на себя», выглядит следующим образом:

- деталь, которую предстоит обрабатывать, фиксируют в тисках;

- шабер берут обеими руками в средней его части и подводят его режущую часть к поверхности детали, следя за тем, чтобы угол наклона по отношению к поверхности изделия составлял порядка 80°;

- режущая кромка инструмента, при помощи которой будет выполняться операция шабрения, подводится к границе окрашенного пятна, затем оно соскабливается;

- выполняется непосредственно шабрение, сначала черновое или предварительное, а затем — чистовое.

Последовательность шабрения методом «трех плит»

Естественно, габаритные элементы токарного или любого другого станка, которые не представляется возможным снять и зафиксировать в тисках, обрабатываются по месту. При выполнении шабрения, как и любых других слесарных работ, следует строго придерживаться требований техники безопасности.

Контроль качества выполненного шабрения осуществляется при помощи специальной рамки с прозрачным окошком, размеры которого составляют 25 на 25 мм. В таком окошке, если операция шабрения выполнена качественно, должно явно просчитываться 12–16 пятен краски, распределенных равномерно по всей его площади. Техника выполнения такого контроля выглядит следующим образом:

- рамку с окошком помещают на поверхность обработанной детали;

- считают количество пятен краски на площади поверхности, ограниченной окошком рамки;

- данную процедуру повторяют в нескольких местах поверхности детали;

- высчитывают среднее арифметическое количества пятен краски в окошке и сравнивают его с нормативным показателем — 12–16 пятен.

Поверка плоскостей с помощью цифрового штангенциркуля

Такое приспособление, как рамка с окошком, не подходит для проверки качества обработки криволинейных поверхностей. Поэтому для таких целей используют гибкую полимерную пленку, на которую нанесена сетка с размерами 25 на 25 мм. Удобство использования такой пленки состоит в том, что ей можно с легкостью придать ту конфигурацию, которую имеет поверхность обработанной детали. Удовлетворительно проведенной обработка считается в том случае, если на 75-ти участках поверхности детали количество пятен краски в окошке соответствует нормативному значению.

После операции шабрения, как правило, проводится процедура притирки, которая позволяет выровнять обрабатываемую поверхность с точностью до 0,0001 мм. Выполняется этот процесс не только при помощи инструмента различного вида, но и с применением абразивных материалов: порошков и паст.