Разновидности

Существует несколько типов текстолитов. Разберем с вами листовой, стержень, фольгированный и для печатных плат изделие.

Текстолит листовой ГОСТ 2910-74

Эти требования применяется к электротехническим листам, которые продаются как электроизоляционный продукт. Сам номер установлен для печатных плат, выпускаемых на экспорт и в быту. Изделия должны быть следующих типов, которые мы представили в табличном варианте.

| Тип | Маркировка | Допустимые размеры толщины,мм | Свойство работы |

|---|---|---|---|

| 171 | А | 0,5-50 | в трансформаторном масле и на воздухе, при условиях относительной влажности |

| 172 | Б | 0,5-50 | на открытом воздух, невысокая влажность |

| 173 | ВЧ | 0,5-8 | а открытом воздух, невысокая влажность |

| 241 | ЛТ | 0,3-50 | при высокой влажности |

Обратите внимание, что продукт нетоксичный, взрывоопасности не несет, температура возгорания равно 360 °C, а плавления почти выше на 200 градусов. Бывают случаи, когда не избежать от огня, и в этом случае нужно применять пену, песок и воду

Текстолит листовой ГОСТ 2910-74

Стандарт имеет распространение на продукцию и ламинаты на базе асбеста, которые представляют ламинированный листовой материал, который имеют слой хлопчатобумажной или асбестовой материи, заполненой некоторыми химическими добавками.

Слоистый пластик выпускается листами, допускается наличие неровностей, окалин и царапин от прокладок: для текстолита высшей категории. Наружная сторона листов загружена слабыми звеньями, которые предусмотрены документами на ткань.

Каждый лист нумеруется штампом, несмываемой краской, которая указывает:

- производителя и товарный знак;

- материал, марки, толщина;

- № количества;

- дату изготовления;

- указание требований.

Текстолит стержни гост 5385-74

Стандарты распространены на электротекстолитовые изделия, используемые как электроизолятор при долгом эксплуатировании. Стержень изготавливается длиной до 500 мм с незначительными изменениями. Также информацию по параметрам вы можете посмотреть на представленной таблице.

| d стержня | высший сорт ± | первый сорт ± |

|---|---|---|

| 8 | 0,5 | 0,7 |

| 13 | 0,7 | 0,9 |

| 18 | 1 | 1,3 |

| 25 | 1,5 | 1,8 |

| 40 | 1,8 | 2,1 |

| 50 | 2 | 2,4 |

Стержни не токсичны, не взрывоопасны являются воспламеняющимся жидкостям. Воспламенение происходит при 358 °С.

Текстолит фольгированный гост 10316-78

Изделия с фольгированной облицовкой, покрытые медной электролитической гальванической фольгой, необходимы при производстве односторонних и двусторонних плат химическими и комбинированными процессами.

Листовые текстолиты изготавливаться следующих номинальных параметров:

- марки и толщина – 1200х1050, 2450х1050, 850х950 мм;

- ламинат стеклопластик – 1200х1020, 1040х930, 1020х900, 1020х850, 920х900, 650х500 мм.;

- максимальные ухудшения от размера стороны не превышающие ± 30 мм.

Текстолит для печатных плат

Постепенное развитие данной продукции сделало текстолит ведущим изделием, который редкостно заменяемый фторопластом или окисленной фольгой.

У производителей важным изделием стала макетная плата, которая нужна для пайки и беспаечной сборки частей при создании техники. В соответствии с трудностями проектируемого оборудования макетная плата может быть универсальной или специализированной (для микросхемы в определенной упаковке). Макетная плата может иметь винтовые клеммные колодки для облегчения работы с внешними устройствами.

СВОЙСТВА

Зеленый кристаллический серпентин. Размер 2 x 8 см. США, штат Орегон, Jackson Co.,Эпплгейт Майнинг Дистрикт, озеро Эпплгейт

Твёрдость варьируется от 2,5 до 4 в зависимости от количества присутствующего более мягкого, чем серпентин, талька или более твердых минералов, в частности амфиболов. Излом неровный, иногда занозистый, реже раковистый. Блеск в изломе от матового до жирного, реже перламутровый (у антигорита). Удельный вес 2,5-2,6. Спайность весьма совершенная, но макроскопически наблюдается только у более крупнопластинчатых разностей антигорита: по {001} совершенная и менее совершенная по {010}.

Показатели преломления колеблются между 1,55 и 1,80 (наибольшее значение для богатых железом). У антигорита пт = 1,55 1,58, у хризотила пт = 1,54 1,55; низкие показатели преломления последнего обусловлены несколько большим содержанием воды и меньшим — глинозема, что также объясняет и его трубчатую форму. Двупреломление у хризотила (0,013) немного выше, чем у антигорита (0,007). Большинство минералов оптически отрицательные, лишь некоторые имеют положительный оптический характер (амезит, непуит, хризотил); 2V около 50° для антигорита, 30° для хризотила, другие минералы почти одноосны.

Отличия по цвету антигорит серый, белый, зеленый, голубоватый, хризотил – зеленовато-жёлтый, иногда белый, серый, благородный серпентин (офит) – оливково-зелёный. Черта белая.

Растворяется в соляной и серной кислотах.Плавится с трудом, в закрытой стеклянной трубочке выделяет большое количество кристаллизационной воды.

Материалы наплавки

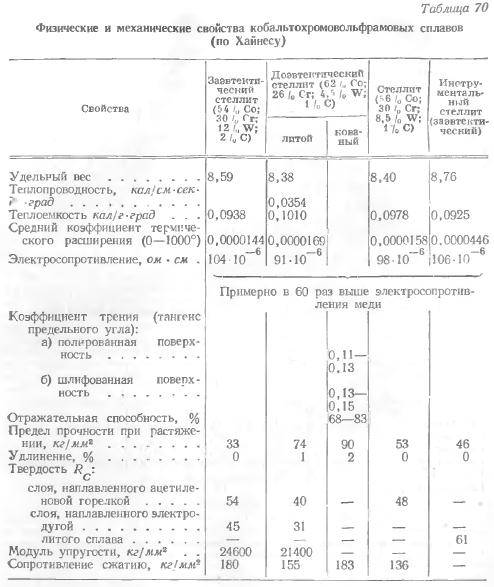

Стеллит 6 – часто используемый материал для наплавки – кобальтовый сплав, который содержит хром, вольфрам, углерод и другие элементы. Таблица 1 показывает химический состав и некоторые физические свойства Стеллита 6. Твердая фаза карбида в матрице сплава кобальт-хром делает этот материал высокоустойчивым к коррозии и истиранию.

Рисунок 1. Наплавка стеллитом 6 на контактирующие поверхности диска клапана

Таблица 1. – Химический состав и физические свойства Стеллита 6

| Co | Cr | W | C | Другие элементы | Твердость | Плотность | Температура плавления |

| База | 27-32% | 4-6% | 0.9-1.4% | Ni, Fe, Si, Mn, Mo | 36-45 HRC380-490 HV | 8.44 г/см3305 фунтов/дюйм 3 | 2340-2570°F1285 – 1410°C |

Дуплексная нержавеющая сталь 22 Cr широко используется в шельфовой добыче нефти и газа для трубопроводных систем, включая арматуру. Однако, наплавка стеллита 6 на дуплексную сталь может быть затруднительна ввиду формирования сигма-фазы в дуплексе во время сварки, которая может привести к возникновению хрупкости. Хром и молибден, в данном случае, обычно увеличивают уровень выделения сигма-фазы. При наплавке стеллитом 6 на небольшие и тонкие компоненты из дуплекса повышается риск возникновения сигма-фазы из-за высокой концентрации предельных температур во время сварки. В связи с этим, взамен использования наплавки из Стеллита 6 на компоненты из Дуплексной стали 22 Cr маленьких размеров (к примеру, 4 дюйма и менее) целесообразно изготавливать эти компоненты целиком из Стеллита 6 во избежание связанных с наплавкой рисков и проблем.

Стеллит 6 имеет особенность трескаться в соленой воде, поэтому он не подходит для данного применения. В этом случае лучше подходят твердосплавные наплавки Ultimet или Triballoy.

Производители трубопроводной арматуры считают Ultimet более сложным к наплавке нежели Стеллит 6. Трудность заключается в слабой адгезивной способности Ultimet к базовому материалу, что может привести к потере всего наплавленного шва после нескольких лет эксплуатации. В шельфовой индустрии для наплавки обычно используется Ultimet на компонентах арматуры из дуплекса 25 Cr.

Наплавка из Triballoy, с никелевой или кобальтовой основой может защитить компоненты арматуры, подверженных экстремальному износу, высоким температурам или коррозии. Tribaloy 800 имеет высокое содержание молибдена, которое повышает устойчивость к точечной коррозии при эксплуатации в морской воде. Этот кобальто-хромо-молибденовый сплав также защищает от эрозии, коррозии и истирания.

Покрытие из карбид-вольфрама (TCC) – сочетание вольфрама и углерода, устойчива к высоким температурам и придает наилучшую абразивную устойчивость. Рисунок 2 показывает шар шарового крана с наплавкой из карбид-вольфрама, после обработки.

Покрытие карбид вольфрамом чаще всего осуществляется методом высокоскоростного газопламенного напыления. Это процесс напыления покрывающих частиц на поверхность компонента с крайне высокой скоростью, при которой они плавятся на поверхности из-за кинетической энергии, а не повышенной температуры. Толщина наплавки из карбид-вольфрама обычно не превышает 150 микрон, ввиду проблем с пористостью при больших толщинах.

Молекулярная кристаллическая решетка

Как и в предыдущей группе, в этой находятся вещества с ковалентными связями между атомами. Но физические характеристики этих веществ совершенно иные — они легко плавятся, превращаются в жидкость, растворяются в воде. Почему так происходит? Все дело в том, что здесь кристаллы строятся не из атомов, а из молекул.

Молекулярная кристаллическая решетка — это структура, в узлах которой находятся не атомы, а молекулы.

Внутри молекул атомы имеют прочные ковалентные связи, но сами молекулы связаны между собой слабо. Поэтому кристаллы таких веществ непрочные и легко распадаются.

Молекулярная кристаллическая решетка характерна для воды. При комнатной температуре это жидкость, но стоит нагреть ее до температуры кипения (которая сравнительно низка), как она тут же начинает превращаться в пар, т. е. переходит в газообразное состояние.

Некоторые молекулярные вещества — например, сухой лед CO2, способны преобразоваться в газ сразу из твердого состояния, минуя жидкое (данный процесс называется возгонкой).

Свойства молекулярных веществ:

небольшая твердость;

низкая прочность;

легкоплавкость;

летучесть;

у некоторых — наличие запаха.

Помимо воды к веществам с молекулярной кристаллической решеткой относятся аммиак NH3, гелий He, радон Rn, йод I, азот N2 и другие. Все благородные газы — молекулярные вещества. Также к этой группе принадлежит и большинство органических соединений (например, сахар).

Применение

Пластичные смазки многофункциональны, однако можно выделить 5 основных:

- Защита от износа — одна из основных функций;

- Герметизация подшипников — для того, чтобы не допустить попадания в узел воздуха, газов, жидкостей;

- Защита от кавитации — для снижения вибрации и шума в узле трения;

- Защита от коррозии — для защиты поверхностей, куда может попасть влага и появиться коррозия;

- Защита от ударных нагрузок — там где нельзя обеспечить защиту смазыванием маслом, но необходимо, чтобы на поверхности трения всегда находился смазывающий материал.

К преимуществам можно отнести характеристики:

- Простота подачи в узел трения.

- Смазка легко закладывается в узел трения и в течение долгого времени сохраняет свои свойства, оставаясь в нем;

- Высокая степень адгезии. Смазка, обладая высокой липкостью, прочно держится на поверхностях трения, не стекает, обеспечивая при этом смазку в любой момент времени;

- Снижение шума и вибрации. Благодаря густой консистенции пластичных смазок, они прекрасно выполняют роль демпфера при ударных воздействиях, возникающих при вибрации.

Недостатки:

- Отсутствие охлаждающих свойств. Если у масла одна из функций состоит в охлаждении узла, куда оно подается, то у пластичной смазки такое свойство отсутствует;

- Отсутствие моющих свойств. Если узел подвергается загрязнению, или в нем накапливаются продукты износа, то они будут там копиться до тех пор, пока не станут действовать как абразив. Результат — выход узла из строя и его последующая замена;

- Ограничение по прокачиваемости. Есть ряд показателей, которые позволяют нормировать смазывающие материалы по степени прокачиваемости. Чем гуще смазочный материал, тем он труднее прокачивается по каналам туда, куда требуется подать смазывающий материал.

Изделия

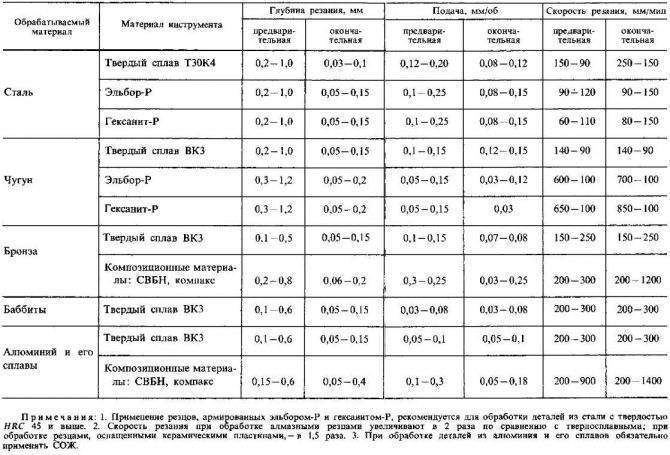

Рассмотренные сплавы также ориентированы на различные методы производства.

- Стеллит 6 подходит для наплавки и плакирования. Возможна токарная обработка стеллита 6 с применением карбидных режущих инструментов.

- Тип 1 используют тем же образом. Возможна обработка исключительно путем шлифования.

- Тип 12 ориентирован на отливку и подходит для наплавки.

- ПР-C27 представлен в виде прутков и порошка. Оба варианта применяют для наплавки.

- ПР-ВЗК и ПР-ВЗК-Р также ориентированы на наплавку и представлены в виде прутков.

Степень изменения определяется толщиной наплавленного слоя. Например, через 2 мм сокращается содержание углерода для ВЗК с 1,46 до 1,02% и кобальта с 59,19 до 55,08%. Твердость снижена на 3–4 по Роквеллу.

Детали из стеллена характеризуются высококачественной гладкой поверхностью без дефектов, что повышает устойчивость к истиранию и износу. Так, в сравнении со стеллитовыми изделиями стелленовые имеют на 40% лучшую износостойкость.

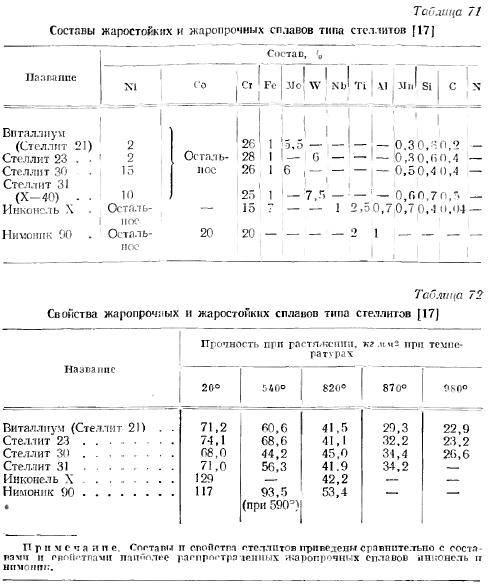

Стеллит

Стеллиты В2К и ВЗК – литые сплавы на основе кобальта ( табл. 6.10) характеризуются высокой износостойкостью и повышенной вязкостью. Выпускаются в виде прутков диаметром 5 – 7 мм и длиной 250 – 300 мм и применяются для упрочнения различных деталей, работающих в условиях интенсивного истирания при высокой температуре. Наносятся эти сплавы электродуговой или газовой сваркой. Кроме указанных, к сплавам на основе никеля относятся нихромы Х15Н60 и Х2Н80, основным свойством которых является жаростойкость; нимоник-90 и нимоник-100, содержащие кобальт, молибден, ниобий и обладающие высокой жаропрочностью. Эти сплавы применяют для упрочнения деталей, длительно работающих в условиях высоких температур, и используют при наплавке седел клапанов двигателей внутреннего сгорания, уплотнительных поверхностей трубопроводной арматуры и других деталей.

Стеллиты характеризуются высокой твердостью, коррозионной стойкостью и низким коэффициентом трения. Применяются для повышения износостойкости деталей машин, металлургических установок, а также для изготовления деталей паропроводов, работающих под высоким давлением.

Стеллиты наплавляют с помощью ацетиленокислородного пламени на детали, изготовленные из углеродистой, низколегированной и нержавеющей сталей, а также из чугуна. Детали из марганцовистых сталей наплавляют электродуговым методом, применяя обмазку электродов из растворимого стекла и порошка алюминия.

Стеллиты применяются в основном для наплавки различных быстроизнашивающихся деталей. Эти сплавы выпускаются в виде прутков диаметром 5 – 7 мм и длиной до 250 – 300 мм. Детали армируют стеллитами при помощи ацетилено-кислородного пламени или электродуговым методом. В последнем случае прутки литого твердого сплава служат электродами.

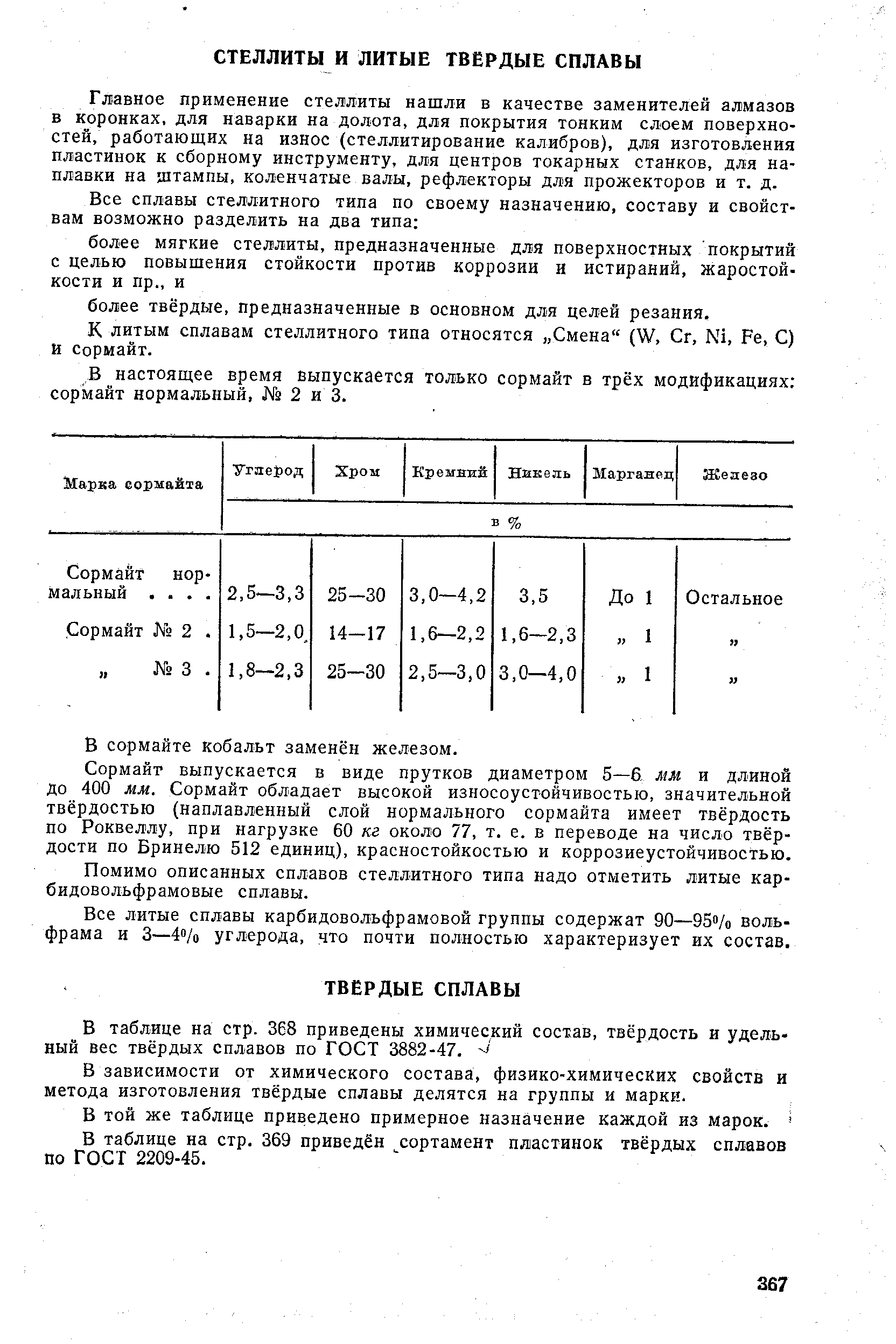

Стеллиты – литые сплавы кобальта, хрома, вольфрама, никеля и углерода. Стеллитоподобные ( сормайт № 1 и 2) – хромоникелевые сплавы на железной основе, по свойствам и структуре близкие к стеллитам, но имеющие иной химический состав.

Стеллиты обладают также высокой антикоррозионностью. Хорошая свариваемость позволяет использовать стеллиты для наплавки на инструменты ( подвергающиеся износу), благодаря чему их стой кость значительно повышается.

Стеллиты используют только для наиболее ответственной и тяжелонагруженной арматуры. В остальных случаях применяют сплавы на основе никеля и железа. Большинство таких сплавов разработано на базе хромо-никелевой аустенитной стали Г2Х18Н9Т, обладающей высокой коррозионной и эрозионной стойкостью.

| Конструкция простейшей рабочей лопатки. |

Стеллит – сплав на основе кобальта ( 60 – 65 %), содержащий 25 – 28 % хрома и 4 – 5 % вольфрама. Он имеет высокую твердость и очень высокое сопротивление эрозии.

Стеллиты и их разновидности различного происхождения, например акрит, кардит, келсит, гиганит и перкит, имеют, как и твердые сплавы для режущего инструмента, высокую твердость и хорошие режущие свойства.

Стеллиты применяются в основном для наплавки различных быстроизнашивающихся деталей. Эти сплавы выпускаются в виде прутков диаметром 5 – 7 мм и длиной до 250 – 300 мм. Армирование деталей стеллитами производится при помощи ацетилено-кислород-ного пламени или электродуговым методом. В последнем случае прутки литого твердого сплава служат электродами.

Стеллит fn сормайт применяются для наплавки деталей, требующих механической обработки для получения ровной и чистой поверхности. Износоустойчивость деталей, наплавленных литыми сплавами, повышается в несколько раз.

Стеллит, содержащий в себе W и Со, обладает высокой коррозионной стойкостью, в частности в серной кислоте, высокой красностойкостью ( до 800 С), вследствие чего применяется для наплавки режущего инструмента.

Стеллиты В2К и ВЗК, отливаемые в прутки, используют для наплавки инструментов и деталей с целью повышения их твердости и износостойкости. Наплавку осуществляют при помощи ацетиле-но-кислородного пламени или электрической дуги, Наплавленный слой имеет твердость HRC6Q – 62 и высокую красностойкость ( до температур 700 – 800 С), а также сравнительно высокую коррозионную устойчивость в ряде сред.

Стеллиты представляют сплав на основе кобальта с содержанием вольфрама, хрома и углерода.

Производители стеклосетки и ее марки

На территории Российской Федерации присутствует несколько крупных производителей данного отделочного материала:

В России работает несколько крупных производителей стеклосетки:

ОАО «Новгородский завод стекловолокна»;

- ОАО «Судогодские пластики»;

- ОАО «Стеклонит»;

- ОАО «Тверьстеклопластик» и другие.

Так же в России можно приобрести стеклосетки иностранных брендов. Они уже интегрированы в хозяйственные системы России:

LIBA GmbH (Германия);

- Х Glass (Швеция);

- ОАО «Полоцк-Стекловолокно» (Республика Беларусь);

- ISOTEX Spa (Италия);

- KARL MAYER MALIMO Textilmaschinenfabrik GmbH (Германия);

- Крепикс (Бау Текс) (Германия).

Профессионалы способны свободно разбираться в различных марках стеклосетки

Однако важно знать, что среди потребителей отечественного рынка наиболее популярны стеклотканевые сетки для работ со штукатуркой Швейцарского производства (X Glass). Для фасадных работ чаше всего применяют немецкую фирму Крепикс (Бау Текс)

Свойства атома кобальта :

| 200 | Свойства атома | |

| 201 | Атомная масса (молярная масса) | 58,933194(4) а.е.м. (г/моль) |

| 202 | Электронная конфигурация | 1s2 2s2 2p6 3s2 3p6 3d7 4s2 |

| 203 | Электронная оболочка | K2 L8 M15 N2 O0 P0 Q0 R0 |

| 204 | Радиус атома (вычисленный) | 152 пм |

| 205 | Эмпирический радиус атома* | 135 пм |

| 206 | Ковалентный радиус* | 126 пм – low-spin, 150 пм – high-spin |

| 207 | Радиус иона (кристаллический) | Co2+ low spin 79 (6) пм, Co3+ low spin 68,5 (6) пм, Co2+ high spin 88,5 (6) пм, Co3+ high spin 75 (6) пм, Co4+ high spin 67 (6) пм (в скобках указано координационное число – характеристика, которая определяет число ближайших частиц (ионов или атомов) в молекуле или кристалле) |

| 208 | Радиус Ван-дер-Ваальса | |

| 209 | Электроны, Протоны, Нейтроны | 27 электронов, 27 протонов, 32 нейтрона |

| 210 | Семейство (блок) | элемент d-семейства |

| 211 | Период в периодической таблице | 4 |

| 212 | Группа в периодической таблице | 9-ая группа (по старой классификации – побочная подгруппа 8-ой группы) |

| 213 | Эмиссионный спектр излучения |  |

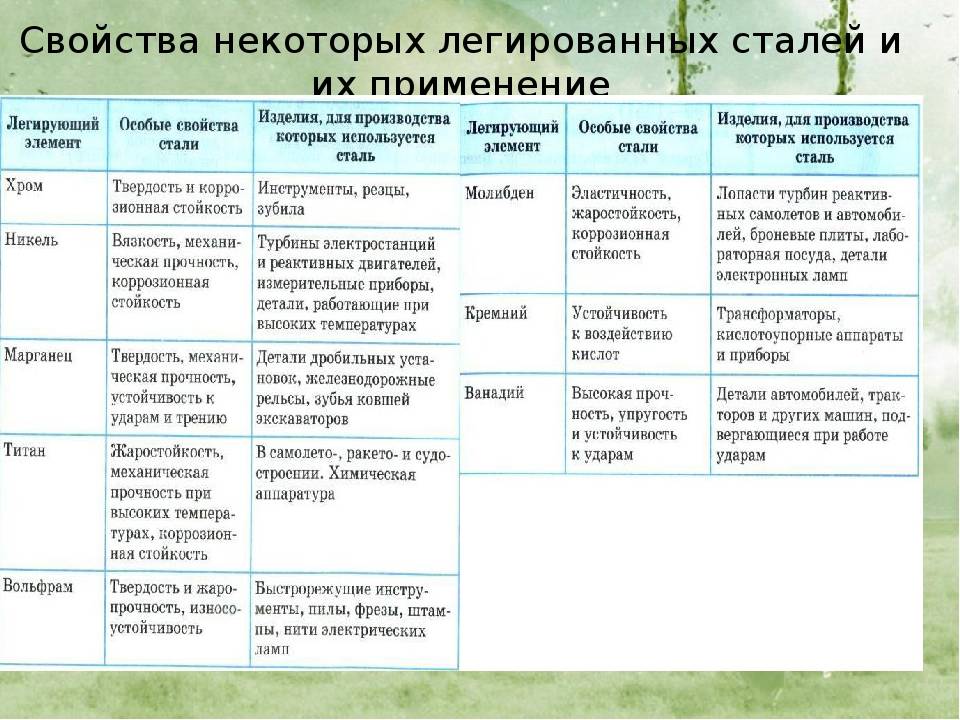

Конструкционные легированные стали

Толстостенные трубы из конструкционной стали

Классификация этого вида низкоуглеродистого железа достаточно обширна. Среди параметров, определяющих сортировку конструкционной стали присутствуют:

форма и габариты;

процентная масса легирующих элементов;

химический состав и базовая примесь;

качество металла, его поверхности (две различные категории);

вид обработки.

В частности, различают такие виды проката конструкционной легированной стали: круглый (марка 40х), квадратный, шестигранный, профильный под косые шайбы и полосы. Также, согласно ГОСТ 1113-88, конструкционная сталь производится в виде кованых прутков квадратного и круглого сечения. Обособленная разновидность этого вида легированного черного метала – сталь со специальной отделкой поверхности (ГОСТ 14955).

Разобраться какие стали называются легированными (конструкционный металл) поможет ГОСТ 4543-71. Соответственно этому документу изготовляется конструкционное низкоуглеродистое железо. Таким образом, вопрос “дайте определение легированных сталей”, сводится к ассортименту добавок, вводимых в металл для улучшения его характеристик. Это: азот, хром, кремний, бор, тугоплавкие металлы. Дополняют ряд никель, медь, алюминий и прочие цветные металлы.

Рассматривая конструкционные легирующие стали, следует обратить внимание на такой критерий, как общее содержание примесей. Он сортирует металл на три класса:. высоколегированный – доля добавок более 10%;

высоколегированный – доля добавок более 10%;

умеренный от 2.5 до 10%;

низкое содержание примесей – менее 2,5%.

Во всех случаях указывается массовый процент легирующей добавки.

Химический состав – еще один фактор классификации. Классификация конструкционной легированной стали, разделяющий ее на качественную, высококачественную, маркируемую литерой «А» и металл электрошлакового переплава – особо высококачественная разновидность с ведущей «Ш» в маркировке.

Аналогично качеству химического состава, различают три категории легированной конструкционной стали, соответственно качеству обработки поверхности. Дополнительный критерий сортировки в этом случае – вид обработки. Это, во-первых, кованый или горячекатаный прокат, калиброванный металл, а также сталь со специальной отделкой поверхности.

Уровень термической обработки отражает маркировка легированных сталей. В частности, литера «Т» говорит о термически обработанном металле, «Н» – нагартованном. Обозначение легирующих элементов в стали указывается после содержания углерода (первая пара цифр).

Нагартованный металл

Нагартовка – это упрочнение металлов и сплавов вследствие изменения их структуры и фазового состава в процессе пластической деформации при температуре ниже температуры рекристаллизации (определение из Википедии)

Дополнительные обозначения легированных сталей указывают на следующие особенности:

- По степени раскисления. Параметр напрямую зависит от процентного вхождения кремния. Стали содержащие не более 0.07% называют кипящими, свыше 0.12% – спокойными. Интервал 0.07 – 0.12% соответствует полуспокойным маркам металла.

- Непосредственно маркировка. Формируется из нескольких элементов. Первый – буквенное обозначение Б или В (группа А не обозначается) с последующим «Ст». Например, Ст1кп2; БСт2пс; ВСт6сп3. Второй – цифра, соответствующая номеру ГОСТ. Третий символ: буква «Г», присутствие которой указывает на повышенно содержание марганца. Далее идут степень раскисления металла и номер категории стали.

- Применение. Параметр, указывающий, где используют легированные конструкционные стали. Маркировки Ст1, Ст2 отводятся под проволоку и изделия из прутков: гвозди или заклепки. Крепежные детали обозначаются Ст3, Ст4 а осевые элементы или валы под слабой нагрузкой – Ст5, Ст6.

Альтернативная классификация конструкционных сталей по сфере использования, разделяет металл на подшипниковый, рессорно-пружинный и теплоустойчивый. В первых двух случаях наименования говорят сами за себя, тогда как последний вариант соответствует металлу, сектор применения которого – энергетическое машиностроение. Подобные конструкционные стали используются в производстве котлов, паронагревателей или сосудов.

Виды и марки текстолита

Производство текстолита нормируется государственными стандартами. Его выпускают в нескольких формах. Это могут быть листы или плиты, стержни, втулки. Выделяют несколько марок.

ПТК (поделочный текстолит конструкционный)

Изготавливается на тканой основе, хлопчатобумажной. От ПТ отличается улучшенным свойствами, он более легко поддается обработке. Свойства позволяют изготавливать из него кольца, втулки, ролики и иные аналогичные изделия. Полученные изделия выгодно отличаются от металлических собратьев:

- во-первых, они более легкие,

- во-вторых, срок службы выше в 10 раз,

- в-третьих, при эксплуатации они более бесшумно работают.

Диапазон рабочих температур составляет от – 40С до +105С.

ПТМ (поделочный текстолит, стойкий к трансформаторному маслу)

В машиностроении необходимы материалы, которые могут работать при высоких температурах в маслах. Материал ПТМ, как раз обладает данными уникальными свойствами, поэтому на его основе выпускают для машиностроения различные изделия технического назначения.

Рабочая температура до +120С, плотность 1,3-1,4 г/см3.

Марки А и Б (текстолит электротехнический)

Это «супер» материал, который выдерживает механические нагрузки, а также знакопеременное электрическое воздействие.

- Текстолит марки А используется при изготовлении печатных плат.

- Текстолит Б обладает более улучшенными механостойкими свойствами и применяется, как конструктивный материал.

ПТН

Данные материал выпускается на основе нетканого, нитепрошивного полотна. Из него производят монтажные панели, детали общего назначения.

ПТГ

Данный материал выпускается из термореактивного связующего материала и графита. Используется для изготовления уплотняющих шайб для насосов, применяемых для перекачки воды.

Асботекстолит

Изготавливается из асбестовых тканей. Обладает хорошими фрикционными свойствами. Применяется для изготовления тормозных устройств, прокладок, механизмов сцепления.

Температурный режим работы до +200С, непродолжительно до 1800-45000С.

Стеклотекстолит

В основе материала лежит стекловолокно.

Основные характеристики: механическая стойкость, инертность к действию химических реактивов, влаги, устойчивость к тепловому и электрическому воздействию.

Температурная стойкость до +400С, кратковременное воздействие до +1000С.

Листовая форма используется для теплоизоляции.

Условное деление на группы

В зависимости от условий работы и принятой системы легирования получаемого наплавляемого металла наплавочные электроды (электроды для наплавки) условно разделяются на 6 следующих групп (для примера ниже написаны марки/типы электродов (типы металла), ссылки на все эти марки есть дальше, на этой странице):

- 1-я группа электродов, обеспечивает получение низколегированного, низкоуглеродистого наплавленного металла со свойствами высокой стойкости к ударным нагрузкам в условиях трения. (ОЗН-300М /11Г3С, ОЗН-400М /15Г4С, НР-70 /Э-30Г2ХМ, ЦНИИН-4 /Э-65Х25Г13Н3)

- 2-я группа электродов, обеспечивает получение низколегированного среднеуглеродистого наплавленного металла со свойствами высокой стойкости к ударным нагрузкам в условиях трения при нормальных и повышенных температурах эксплуатации (до 600-650 гр С). (ЭН-60М /Э-70Х3СМТ, ЦН-14, 13КН/ЛИВТ /Э-80Х4С, ОЗШ-3 /Э-37Х9С2, ОЗИ-3 /Э-90Х4М4ВФ)

- 3-я группа электродов, обеспечивает получение легированного или высоколегированного углеродистого наплавленного металла со свойствами высокой стойкости к ударным нагрузкам в условиях абразивного трения. (ОЗН-6 /90Х4Г2С3Р, ОЗН-7 /75Х5Г4С3РФ, ВСН-6 /Э-110X14В13Ф2, Т-590 /Э-320Х25С2ГР)

- 4- группа электродов, обеспечивает получение высоколегированного углеродистого наплавленного металла со свойствами высокой стойкости к большим давлениям и высоких температур эксплуатации (до 650-850 гр С). (ОЗШ-6 /10Х33Н11М3СГ, УОНИ-13/Н1-БК /Э-09Х31Н8АМ2, ОЗИ-5 /Э-10К18В11М10Х3СФ)

- 5-я группа электродов, обеспечивает получение аустенитного высоколегированного наплавленного металла со свойствами высокой стойкости к условиям эрозионно-коррозионного изнашивания и трения при повышенных температурах эксплуатации (до 570-600 гр С). (ЦН-6Л /Э-08Х17Н8С6Г)

- 6-я группа электродов, обеспечивает получение высоколегированного дисперсноупрочняемого наплавленного металла со свойствами высокой стойкости к тяжелым температурно-деформационным условиям (до 950-1100 гр С). (ОЗШ-6 /10Х33Н11М3СГ, ОЗШ-8 /11Х31Н11ГСМ3ЮФ)

Чем отличается текстолит от стеклотекстолита?

Основу стеклотекстолита составляет стекловолокно, а у текстолита хлопчатобумажная ткань. Ламинат из стекловолокна влагостойкий и его характеристики намного лучше. А вот преимущество текстолита – легко поддается механической обработке. Кроме того, он обладает лучшими физическими особенностями.

Эти материалы не опасны при грамотном использовании. Они классифицируются как вредные для человека и окружающей среды

А вот при других действиях, в воздух идет выделение эпоксидной смолы и стеклянной пыли, что, конечно, очень опасно для здоровья и требует определенных мер предосторожности. Текстолит и стекловолокно легко воспламеняются

Таблица 2.

| Базовое масло/Загуститель | Li-мыло | Li-комплекс | Al-комплекс | Ca-комплекс |

| Минеральное | – пары трения ММ; – низкая испаряемость масла; – хорошая стойкость к окислению; – хорошая стойкость к смыванию водой; – защита от коррозии | — | – пары трения ММ, МП, МЭ; – пищевой допуск; – совместимость с пластмассами и эластомерами; – хорошая стойкость к смыванию водой; – высокая несущая способность | – пары трения ММ; – отличная водостойкость; – хорошие антикоррозионные свойства; – способность выдерживать очень высокие давления |

| Полусинтетическое (минеральное + полиальфаолефиновое) | – пары трения ММ, МП, ПП; – низкий коэффициент трения; – хорошая совместимость с большинством пластиков и эластомеров; – хорошие характеристики при низких температурах; – пригодны для долговременного смазывания | — | — | — |

| Полиальфаолефиновое (PAO) | – пары трения ММ, МП, МЭ, ПП, ПЭ; – широкий диапазон рабочих температур; – снижение шума и вибраций; – хорошая совместимость с пластиками; – низкий коэффициент трения | – пары трения ММ, МП, МЭ, ПП; – широкий диапазон рабочих температур; – пригодна для долговременной смазки; – хорошие характеристики при низких температурах; – хорошая защита от коррозии | – пары трения ММ, МП, МЭ, ПП; – пищевой допуск; – совместимость с пластмассами и эластомерами; – широкий диапазон рабочих температур | — |

| Силиконовое | – пары трения ММ, МП, МЭ; – широкий диапазон рабочих температур; – хорошие характеристики при низких и высоких температурах; – низкая испаряемость; – высокая стойкость к окислению; – хорошая совместимость с пластмассами и эластомерами; – хорошая устойчивость к смыванию водой | – пары трения МП, МЭ, ПП; – широкий диапазон рабочих температур; – высокая стойкость к окислению; – хорошие характеристики при низких температурах; – низкий коэффициент трения; – хорошая защита от коррозии; – отличная совместимость с большинством пластиков и эластомеров | — | — |

| Полиалкиленгликолевое (PAG) | — | – пары трения ММ; – широкий диапазон рабочих температур; – высокая стойкость к окислению; – хорошие показатели при низкой температуре; – защита от коррозии и фреттинг-коррозии; – совместимость с эластомерами; – высокая стойкость к смыванию водой | — | — |

| Полиэфирное (POE) | – пары трения ММ; – широкий диапазон рабочих температур; – отличные характеристики при низких температурах; – антикоррозийные свойства; – снижение шума и вибраций | – пары трения ММ; – широкий диапазон рабочих температур; – повышенная несущая способность; – пригодна для долговременной смазки; – высокая адгезия; – пригодна для повышенных скоростей вращения | — | — |

Примечание. Обозначение пар трения: ММ – металл/металл; МП – металл/пластик; МЭ – металл/эластомер; ПП – пластик/пластик; ПЭ – пластик/эластомер.