Термитная сварка рельсов

Термитную сварку можно осуществлять в двух основных вариантах:

- плавлением (способом промежуточного литья) и

- давлением.

В первом случае процесс выполняется без применения механического усилия за счет теплоты экзотермической реакции термита, достаточной для доведения кромок соединяемых деталей до расплавленного состояния.

Термитная сварка давлением представляет собой химико-механический процесс, при котором соединяемые детали нагреваются в зоне сварки только до пластического состояния с последующим приложением внешнего сжимающего усилия.

В настоящее время находят применение следующие виды термитов:

- алюминиевый,

- магниевый и

- медно-алюминиевый.

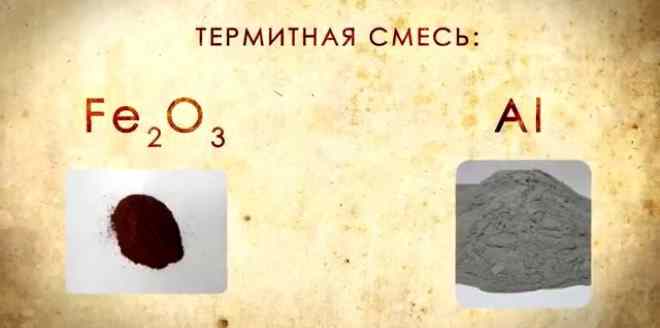

Алюминиевый термит состоит из 20—22% алюминия и 80—78% железной окалины, измельченных в порошок с размерами частиц до 1 мм. При нагреве этой смеси, хотя бы в одной точке, до температуры 800° С с помощью специальных запалов или электрической дуги возникает бурное горение, идущее по реакции

3Fe304 + 8Аl = 4Аl203+9Fe.

Температура реакции достигает 3000° С. Таким образом ее продукты: железо (Тпл ~ 1500° С) и глинозем (Тпл ~ 2050° С) — оказываются значительно перегретыми.

Для раскисления и улучшения механических свойств термитной стали практикуется добавка ферромарганца и ферросилиция.

Сварка алюминиевым термитом применяется для стыковых соединений рельсов, труб, массивных отливок и при ремонтных работах.

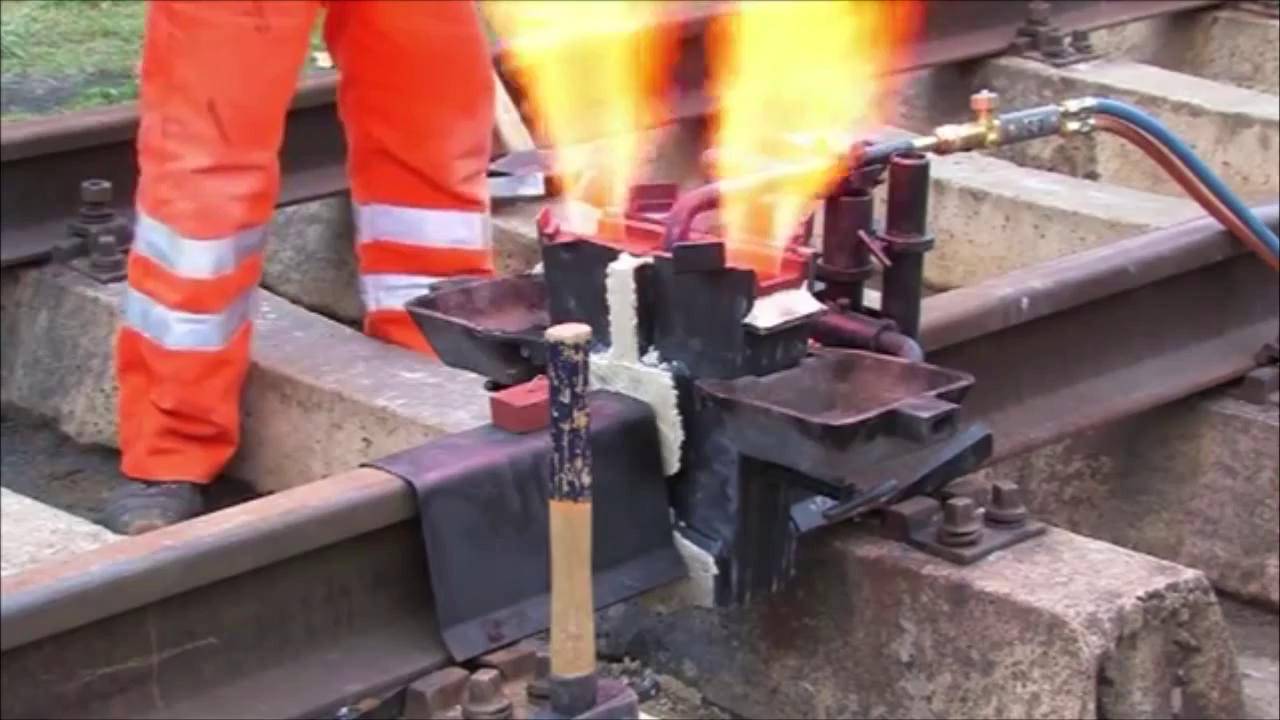

Техника сварки заключается в том, что концы стыкуемых изделий, помещенные в форму из огнеупорного материала, предварительно нагревают до 700—800° С нефтяными или керосиновыми горелками, а затем заливают формы термитным металлом и шлаком из специального тигля.

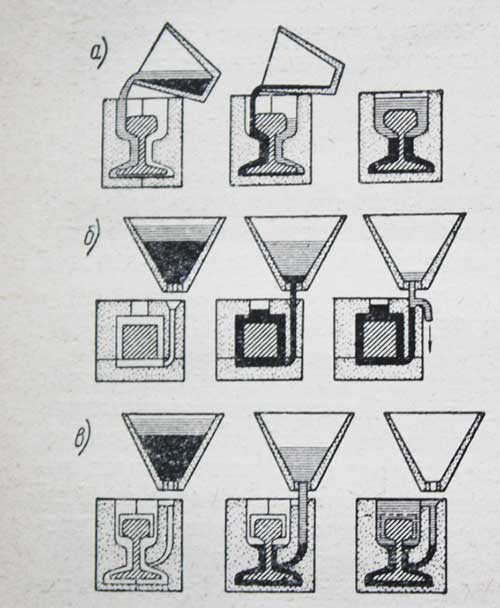

При сварке давлением (рис. 1, а) продукты термитной реакции используются только как носители запаса тепла, достаточного для нагрева изделий до пластического состояния, после чего путем сжатия осуществляется их соединение.

При сварке плавлением: (рис. 1, б) детали заформовывают с большим зазором между торцами. Термитный металл оплавляет поверхности изделий, сливается с ними в одно целое, образуя после охлаждения сварное соединение.

При сварке рельсовых стыков применяется разработанный инж. М. А. Карасевым комбинированный способ, схема которого представлена на рис. 1, в.

Рис. 1. Способы термитной сварки: а — давлением; б — плавлением; в — комбинированный способ

Между торцами точно обработанных головок рельсов зажимается пластинка толщиной 3 мм из малоуглеродистой стали.

Затем на стык устанавливают форму и подогревают его. Порция термита подбирается так, чтобы при заливке формы нижняя часть была заполнена жидким металлом почти до нижней кромки головки рельсов. Остальная часть формы заполняется шлаком, после чего рельсы сжимают.

Таким образом, головка рельсов сваривается по способу давления, а остальная часть сечения сваривается по способу плавления.

После снятия формы производятся обработка зубилом выступающих кромок промежуточной пластины и зачистка рабочей поверхности головки рельсов.

Термитно муфельная сварка

Представляют интерес разработанные А. Н. Кукиным и А. А. Талыковым новые способы сварки магниевыми медно-алюминиевым термитами.

Так, на основе реакции

Fe304 + 4Mg = 3Fe +4MgO

осуществляется термитно-муфельная сварка.

Особенностью магниевого термита является выделение окиси магния в твердом состоянии, так как температура реакции (до 2500° С) недостаточна для ее расплавления. Таким образом, продукты реакции представляют собой рыхлую массу окиси магния, пропитанную расплавленным железом.

Термитная сварка рельсов

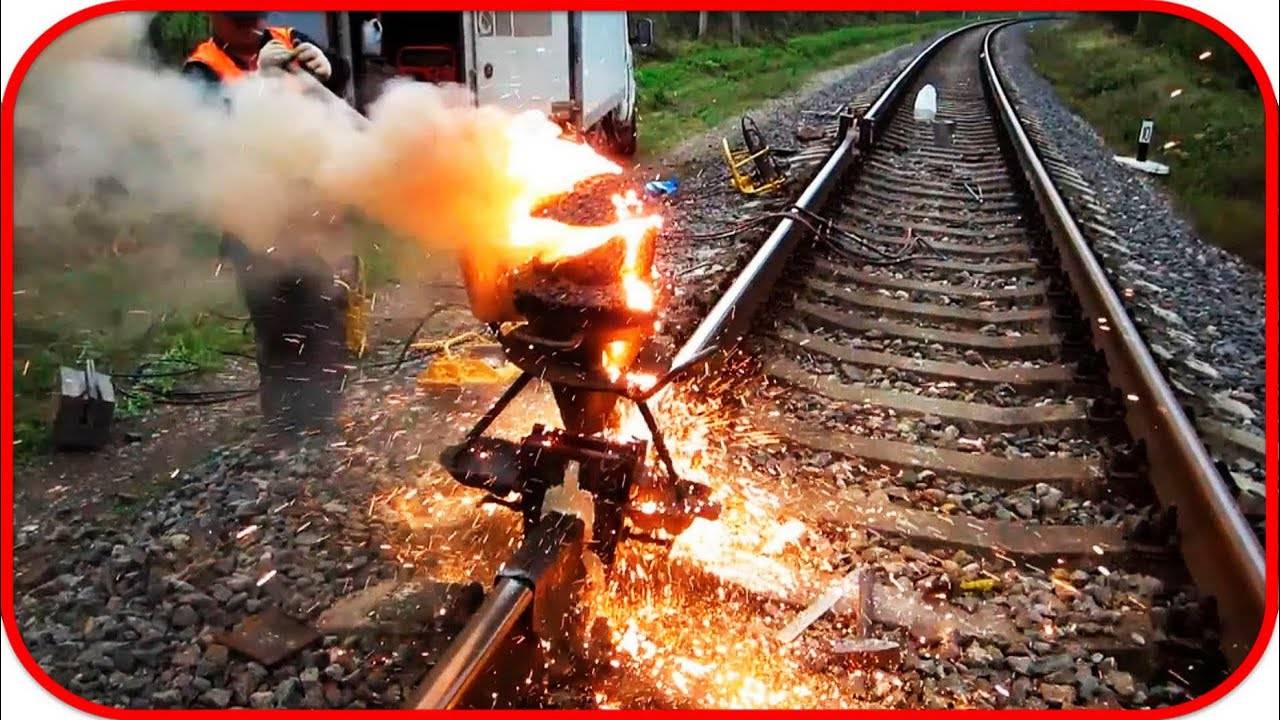

Процесс сваривания рельсов термитом заключается в следующем:

- обрезка рельс с двух сторон, чтобы промежуток между ними был 23 ― 25 мм. Притом они должны быть выставлены горизонтально и вертикально;

- в зазор между рельсами вставляется пластина из углеродистой стали, для образования зазора;

- стык рельсов зажимается прессом;

- на место соединения монтируется огнеупорная форма, а стыки формы с рельсами, засыпаются песком, или замазываются специальной пастой;

- поверх форм прикрепляется тигель (конус в виде лейки из огнеупорного материала) в котором первоначально сжигается термит. Расплавленный жидкий металл полученный в тигле, в последствии выливают в форму на стыке рельс;

- термит в тигле поджигается термитным карандашом, после чего происходит горение основной смеси 20 ― 30 секунд;

- снизу в воронке тигля установлена заглушка, которая расправляется и освобождает проход жидкому металлу в форму. Сталь и шлак заполняя форму, образуют соединительный шов, притом шлак частично вытесняется наружу в специальные чаши, прикрепленные сбоку тигля;

- горячая сталь заливаемая в форму, проплавляет торцы рельс. После, убирается тигель, и форма сжимается прессом;

- форму снимают, и пока металл ещё горячий, удаляют его избыток;

- получившийся шов, тщательно шлифуют до образования однородной плоскости с рельсой.

Последовательность работ

Перед тем как приступать к проведению соединительных работ, требуется узнать теоритически как сваривать рельсы, а затем попробовать метод на практике. Технология представляет собой несколько этапов, которые должны идти строго друг за другом.

Подготовительный этап

В первую очередь требуется провести подготовку соединяемых деталей. Для этого рельсы разжимаются из креплений, нагреваются до определённой температуры, зачищаются от ржавчины. Поверхность должна быть гладкой. Далее рельсы устанавливаются напротив друг друга чтобы зазор не превышал 2,5 см.

Выравнивание

Во время проведения алюмотермитной сварки, требуется придерживаться точной прямолинейности. Связанно это с тем, что рельсы будут подвергаться огромной нагрузке при хождении груженых составов. Прокладки на креплениях заменяются на клинья. Далее рабочие молотками подбивают рельсы до нужного положения. Прямолинейность проверяется металлической линейкой. Допустимы зазор – 1 мм.

Установка и герметизация форм

Важно проводить соединительные работы используя герметичную форму. Зажимное устройство с помощью измерителя устанавливается на нужное расстояние от будущего шва

Горелку устанавливают по центру соединения.

Предварительный нагрев и сварка

Предварительно требуется разогреть соединяемые рельсы. На 2 минуты включается подача пламени (пропан и кислород). Горелку требуется убрать, закрепить сердечник. Включается запал для возгорания рабочей смеси. Расплавленный металл переливается в подготовленную заранее форму. Четыре минуты достаточно для полной кристаллизации.

Шлифовка и контроль качества

Завершительным этапом работ является шлифовка шва. Перед эксплуатацией рельс, требуется сделать поверхность гладкой. Шов нагревается с помощью горелки в течении 10 минут. Горячие наплывы срезаются болгаркой. После остывания места соединения, выполняется шлифовка. Для этого применяются шлифовальные машины с абразивными кругами или лентами. Контроль качества представляет собой проверку на статичный изгиб.

Безопасность при работах

Т.к. технология отличается применением химически активных составов, надо соблюдать правила безопасности:

- хранить термит в сухом, отапливаемом и хорошо проветриваемом помещении;

- доставлять на место проведения работ такое количество смеси, которое будет использовано за 1 смену (остатки возвращают на склад);

- не проводить работы в дождь или снег;

- в зимнее время зачищать место вокруг проведения работ в радиусе не менее 50 см;

- не зажигать шихту от дуги контактного электропровода;

- надевать защитный костюм сварщика;

- отходить на 2,5-3 м во время термитной реакции;

- засыпать вытекший жидкий металл песком при разрыве тигля или формы.

Какие преимущества такой технологии следует выделить

Если говорить о главных достоинствах рассматриваемого процесса, то к ним следует отнести:

- Высокую скорость выполнения работ. Нужно отметить, что это один из наиболее быстрых методов соединения изделий из металла. К примеру, для стыковки железнодорожных рельсов требуется в среднем около 50 минут. При этом если одновременно будет работать несколько бригад, то эффективность такой работы будет лишь возрастать (всего за 2 часа три бригады могут сваривать до 12 стыков).

- Хорошее качество швов. Места стыковки деталей обладают высокой стойкостью к механическим нагрузкам и воздействию химических веществ. Кроме того, такие швы выглядят эстетически привлекательно.

- Легкость выполнения задачи. Такая технология не требует наличия особых навыков и знаний, так как справиться с ней может любой специалист при условии прохождения непродолжительного обучения. Количество задействованных работников также невелико.

- Доступность материалов. Необходимые для этого порошковые смеси и дополнительные материалы можно приобрести в специализированных магазинах, при этом их цена не будет высокой.

- Отсутствие необходимости использования дорогостоящего оборудования. В отличие от методов контактного сваривания металлических элементов, при использовании термитных смесей не обязательно использовать дорогую сварочную технику. Это особенно актуально для работы на отдаленных объектах, когда нет возможности найти источник электрического тока или транспортировать громоздкие газовые баллоны.

При этом есть и некоторые недостатки, к которым можно отнести необходимость соблюдения строгих правил по безопасности

Во-первых, сам по себе термит является легко воспламеняемым веществом, поэтому следует проявлять особую осторожность при его транспортировке и хранении. Во-вторых, во время выполнения задачи нужно позаботиться о том, чтобы вода или любые другие жидкости не попали в горящую смесь, так как это может стать причиной взрыва

Какие альтернативные методы существуют

Безусловно, по уровню популярности и распространенности эта технология уступает электрическому дуговому методу. С целью получения дополнительной информации о нем, вы можете ознакомиться с материалом о применении газов и сварочных смесей для создания защитной среды при использовании электродуги.

Также предлагаем вам изучить ассортимент продукции нашей компании «ПРОМТЕХГАЗ». Сделать это можно, проследовав по этой ссылке. Обращайтесь!

Что входит в состав термитной смеси

Чаще всего используется железоалюминиевая термитная сварка: Fe2O3 = 75 %; Al = 25 % (такая смесь содержит в себе или прокаленную окалину, или железную руду). Такой состав используется, в основном, для сварки рельсов и много габаритных деталей. Воспламеняется данная смесь при температуре приблизительно 1300 °C, а шлак и железо, которые образуются, нагреваются до 2400 °C. Достаточно часто в железоалюминиевую смесь добавляют железную обсечку, легирующие присадки и флюсы. Данный процесс происходит в магнезитовом тигеле.

Алюминий – не единственный металл, который применяют. Также используются следующие комбинации:

- Mg (31 %) + Fe2O3 (69 %)

- Ca (43 %) + Fe2O3 (57 %)

- Ti (31 %) + Fe2O3 (69 %)

- Si (21 %) + Fe2O3 (79 %)

Термитно-зажигательные составы:

- Ba(NO3)2 (26 %) + Fe3O4 (50 %) + Al (24 %)

- Ba(NO3)2 (37.5 %) + Al (26.5 %) + уголь (3 %) + связующие вещества типа шеллака (23 %)

- Fe2O3 (21 %) + Al (13 %) + Ba(NO3)2 (44 %) + Ba(NO3)2 (6 %) + Mg или Fe (12 %) + связующие вещества (4 %)

Термическая сварка применяется для различных целей и для каждой из них подбирается определенный состав смеси. Наиболее распространенными среди них являются следующие виды:

- Элементарная смесь: железная окалина соединенная с порошком из алюминия в строгой химической пропорциональности;

- Смесь термита для соединения стыков в рельсах: такая процедура является более сложной. Алюминотермитная сварка рельсов заключается во введении в шихту наполнителя из стали. Такой наполнитель состоит из ферромарганца, графита (в виде стружки) и маленьких частей малоуглеродистого прутика или стружки такого же материала;

- Состав для соединения легированных сталей. Такая смесь отличается использованием присадки в виде ферротитана, феррованадия и других подобных материалов;

- Сварка термит, используемая для сварки чугунных деталей: в качестве присадки, как правило, используется кремний в большом количестве. С помощью данного раствора можно получить очень качественное соединение (при соблюдении правил процессов), это обосновывается выделением графита, как в сварочных, так и в переходных зонах. Такая реакция происходит из-за высокого содержания кремния в металле термита. Главное требование – полное исключение использования марганца;

- Состав для соединения высокомарганцовистых сталей: содержание данной смеси достаточно простое. Необходимо вводить ферромарганец (углерод и большое количество марганца), а также стружка чугуна в стехиометрическом соотношении;

- Специальные (особые) термиты – используются для всех других нужд (повторного дробления минералов), такие смеси называют пиротехническими.

Сфера применения термитной сварки

Этот метод используется как для соединения разных деталей из стали, чугуна и хрупких сплавов, так и для выполнения наплавки при проведении ремонтных работ.

Применяется он в машиностроении, на металлургических, судостроительных и металлообрабатывающих предприятиях и т.д.

Термическая сварка незаменима в таких ситуациях, как:

- ремонт и восстановление крупногабаритного оборудования, например прокатного стана, кузнечного пресса и т.д.;

- создание крупных деталей и сложных конструкций в разных отраслях (элементов судов, коленвалов для моторов и др.);

- производство стержней для гидростанций, дамб;

- соединение рельс и арматуры крупного диаметра;

- сварка тросов, кабелей и т.д.

Контроль качества

Качество сварного шва — важный показатель сварки термитов. Изделие должно быть подключено надежно, надежно, аккуратно. При этом качество может зависеть от разных факторов, в том числе от выбранной технологии. Обычно за работой следят по уровню дефектов сварных швов металлических деталей.

На качество сварного шва могут повлиять:

- геометрические размеры;

- структура, твердость, прочность;

- поры, трещины, шлаковые включения;

- литье основных и сварных металлов;

- эстетические показатели;

- деформации и структурные изменения;

- коррозионная активность сварных швов.

Контроль качества проводится в несколько этапов, выявляя наличие или отсутствие дефектов. При проверке учитывается приемлемость внешнего вида, плотность готового шва и его физико-химические свойства. Сам контроль качества может быть предварительным и окончательным. У каждого вида есть свои особенности.

Предварительные ласки — это не что иное, как первичная мера профилактики дефектов. При этом контролируют не только соблюдение режима сварки, но и контроль электродов и флюсов. На завершающем этапе оцениваются результаты сварочной технологии. Это не только визуальный осмотр, но и тест на проникновение.

Последовательность работ:

Подготовительный этап

Существенную роль в том, как сварить шов рельс, играет подготовка, которая предполагает следующие действия: возле стыка надо ослабить крепления рельс, а те которые расположены на участке соединения и вовсе надо снять. Далее при помощи горелки рельсы нагреваются, а также очищаются от ржавчины. На следующем этапе, при помощи клиньев, их надо выпрямить как горизонтально, так и вертикально. Ставить рельсы нужно соблюдая зазор в 2,5 мм, далее к ним подводится резак.

Выравнивание

Изначально надо избавиться от прокладок всех креплений, на их места устанавливаются клинья, используя молоток их нужно подогнать до требуемого состояния. Затем надо проверить насколько точно уложены рельсы, для этого используйте метровую линейку.

Установка

На этом этапе важно подобрать нужную герметичную форму, далее горелку надо поставить по середине на том участке, где предположительно появится шов. Также нужно выполнить и герметизацию зазоров, для этого форму надо максимально плотно прижать к шву, также здесь используется шпатель, который обеспечивает чистую грань между швом и песком

Нагрев и сварка

Предварительный прогрев рельс производится горелкой при следующих параметрах: давление пропана – 1,5 бар, давление кислорода – 5 бар. Пламя подается на протяжение 1,5 – 2 минут. Когда прогрев завершен, горелка убирается, вставляется сердечник и поворачивается тигель. Затем на месте предполагаемого стыка устанавливается специальная бочка, наполненная зарядом. Для того, чтобы поджечь заряд применяет запал с высокой температурой, затем жидкий металл помещается в форму и выдерживается 4-5 минут.

Шлифовка и контроль качества

По окончанию процедуры, стык обрабатывается по краям до гладкого состояния: пока он горячий срезаются наплывы.

Далее, используя абразивные инструменты надо отшлифовать шов. Чтобы проверить качество нужны линейка и щуп

Важно, чтобы все было максимально прямолинейным. Качество шва проверяется по статичности изгиба, все осуществляется при помощи измерительных инструментов

Достоинства и недостатки

Термитная сварка обладает рядом преимуществ перед электродуговым методом, а именно:

- быстрота выполнения работ;

- доступные комплектующие, которые продаются свободно в специализированных магазинах;

- простота выполнения соединения, не требующая предварительного длительного обучения рабочего;

- отсутствие необходимости в электроэнергии или громоздких газовых баллонах;

- крепкий шов, устойчивый к усилию на излом и разрыв.

Несмотря на данные преимущества, термитный метод сваривания имеет и несколько негативных факторов, которые важно учитывать при проведении работ

Во-первых, смесь легко воспламеняется, что требует осторожности при перевозке или подготовительных процессах. Потушить случайно зажженную емкость с порошком будет уже невозможно, а моментально повышающаяся температура способна создать пожар, если окажется на горючих материалах.

Потушить случайно зажженную емкость с порошком будет уже невозможно, а моментально повышающаяся температура способна создать пожар, если окажется на горючих материалах.

Во-вторых, нельзя допускать попадание воды или иных жидкостей на горящую термитную смесь. Если определенный объем воды прольется в зону плавления порошка, то это может привести к взрыву и разбрызгиванию состава

Перед применением метода сваривания важно пройти подготовку и соблюдать инструкции по технике безопасности.

Способы сварки рельсовых стыков

При выборе технологии учитывают свариваемость сталей, их текучесть, пластичность. Немаловажный фактор – трудозатраты, стоимость оборудования. С учетом всех составляющих решают, как сваривать рельсы.

Для заделки стыков используют следующие технологии:

- электродуговую;

- электроконтактную;

- алюмотермитную;

- газопрессовую.

На предприятиях чаще используют термитную сварку рельсов, реже контактную. У каждой технологии есть преимущества.

Электродуговой

Сварка рельсов с использованием электродов используется для стыков и плетей. Ванным способом удается получить прочное соединение. Концы укладывают на небольшом возвышении над полотном с зазором 14–16 мм в специальную ванночку, удерживающую расплав. В стык вертикально помещается электрод диаметром 5 или 6 мм. При подаче высокочастотного переменного или постоянного тока прямой полярности мощностью 300–350 ампер в зависмости от толщины профиля, расплав постепенно заполняет весь стык. Диффузионный слой создается по всему сечению. Для сварки рельсов используют электроды с основным видом покрытия:

- отечественные УОНИ 13/45 и УОНИ 13/55,

- японские LB 52U.

Их предварительно прокаливают: в течение 2 часов выдерживают при температуре 180 – 230°С.

Достоинства электродуговой сварки:

- не нужно использовать флюс, обмазка создает слой шлака над ванной, он препятствует окислению;

- не требуется предварительной разделки торцов;

- для образования плотного соединения не нужно дополнительно прикладывать усилий;

- доступность, в качестве генератора тока используют трансформаторы, выпрямители и профессиональные инверторы.

После охлаждения ванны стык зачищают, снимают окалину, выравнивают поверхность головки рельса.

https://youtube.com/watch?v=TvlQFS0fuXU

Термитный

Метод основан на способности алюминия восстанавливать окись железа с большим выделением тепла. Сварку рельсов по алюмотермитной технологии освоили больше века назад. При поджоге термита в рабочей зоне создается температура от 1200 до 2000°С в зависимости от химического состава сплава. Восстановленное железо затекает в форму, по профилю совпадающую с рельсом.

В термит помимо оксида железа и алюминия входят легирующие добавки, небольшие кусочки металла (они затормаживают химический процесс). Шлак, образующийся при расплаве, всплывает, его удаляют после охлаждения металла.

Самое главное преимущество метода – высокая скорость термитной сварки рельсов. Он применяется для закаленных и холоднокатаных балок. Его используют при монтаже магистральных железнодорожных линий и плетей.

Газопрессовый

Сварку рельсовых стыков этим методом проводят на пластичных сталях. Температура в зоне стыка концов повышается за счет энергии сдвига. Она выделяется при высоком давлении. Образуется качественное соединение за счет однородности диффузного слоя. Для плотной стыковки рельсов торец прорезают рельсорезом. Металл консервируют 4-хлористым углеродом или дихлорэтаном, под составом металл не окисляется. Стык нагревают до температуры вязкости, под 10–15-тонным давлением гидропресса слои сдвигаются, торцы плавятся, образуется диффузный слой.

Главные достоинства газопрессового метода:

- однородность химического состава;

- отсутствие окалины, процесс протекает внутри профиля;

- возможность соединяться профиль любой конфигурации и толщины.

Электроконтактный

Автоматная технология основана на нагреве стыка за счет пронизывающей электродуги, возникающей под воздействием высоких токов небольшого напряжения. Электроконтактная сварка проводится самоходными комплексами МСГР-500, МС-5002, К-190 непосредственно в месте укладки или с небольшим смещением ветки. Для разного вида рельсового профиля используют сменные контактные головки. Работу проводят методом непрерывного оплавления или импульсным прогревом рельсов.

Технологические особенности

Термитная или порошковая сварка ГОСТ 2601-84 – это вид варочных работ, при которых в качестве источника тепла служат термиты, используется для соединения рельсов, ЭХЗ и т. д. Термит – это порошкообразная смесь из различных металлических материалов, в частности, алюминия и магния и окалины железа.

Существуют такие виды термитной сварки:

- Тигельная (алюминиевотермитная);

- Муфельная.

Тигельная используется для создания контуров заземления и при соединении электрических кабелей небольшого диаметра. Технология подразумевает использование термитной смеси в соотношении алюминий / железо в пропорциях 23 / 70. При полном сгорании термита выделяется железо, которое и используется для соединения между собой стыков. Сам процесс горения зависит от размера зернистости термитного порошка. При работе с медью или другими соединениями иногда в состав порошка вводят соединения других металлов для увеличения прочности шва.

Фото — работа на рельсах

Алюминиевая применяется при необходимости создать на поверхности определенной конструкции наплавку, для ремонта трамвайных рельсов или при работе с хрупкими материалами. Одним из ключевых достоинств такой технологии является возможность сваривания чугуна бесстыковым методом.

Фото — принципиальная схема

В то же время, тигельная сварка не может использоваться для соединения алюминия, поэтому здесь применяется муфельная. Особенность муфельной работы такова, что при непосредственном контакте высокие температуры плавления термитов способствуют тому, что определенные участки алюминиевых соединений испаряются. Поэтому для создания таких креплений необходимо применять накладки или термитные патроны. Эти патроны значительно облегчают работу с проводами одножильного и многожильного типа. Они представляют собой наконечник, оснащенный металлическим кокилем. Отличие муфельного типа от тигельного в том, что в процессе работы не появляются продукты сварки жидкого типа. Магний под воздействием высоких температур не растекается по соединяемой поверхности, а впитывается в неё, образуя бесшовное соединение.

Фото — шов

Для кабелей из алюминия перед выполнением термитной сварки требуется воздействие флюса. Он растворит оксидную пленку, препятствующую свариванию отдельных частей алюминия, но могут вызвать ржавление проводов. Поэтому профессионалы крайне редко используют эту методику. Для соединения такого вида кабелей применяются кокили или присадочные прутики, в которые вставляются концы проводов и нагреваются до нужной температуры.

Фото — виды термического воздействия

Сварка термитом, в состав которых входит магний, используется для обработки проводов малого сечения (телефонных, интернет-кабелей), различных электрических соединений и т. д. Для создания термита требуется около 20 % магний или алюминия в смеси и 80 % железа (его окалины). При этом, главным источником кислорода в процессе является окись железа, а тепло выделяется чистым металлом.

Достоинства:

- Простота. Эта технология соединения стыков стали, алюминия, чугуна и других металлов может использоваться даже новичками в сварочном деле. Работы не занимают много времени и проводятся компактным оборудованием, которое удобно хранить дома;

- Термиты обеспечивают отличное качество соединений. Стыки прочные и долговечные. При работе с алюминием для уменьшения коррозийных процессов используются флюсы типа ВАМИ;

- Доступность. Оборудование для термитной сварки не нуждается в большом количестве электрической энергии.

Фото — термитная смесь

Но у этого вида сварочных работ есть и определенные недостатки:

- Для осуществления данного типа сварки потребуется вспомогательная и подготовительная обработка металлоконструкций и кабелей;

- Процесс сварки невозможно отследить, поэтому работать бесшовной техникой смогут только профессионалы с аттестацией НАКС.

Дополнительные моменты

Операция длится примерно 7 минут. Контроль над подогревом и его окончанием выполняется визуально

Здесь очень важно, чтобы подогрев выполнял высококвалифицированный сварщик

Схема электроконтактной сварки.

Такой предварительный подогрев является важной составляющей технологического процесса при алюминотермитной сварки рельсов. В результате не происходит несплавлений, сводится к минимуму возникновение закалочных структур

Когда выполняется сварочная операция, заметно снижаются параметры остаточных напряжений сварочного шва и околошовной зоны, не возникает появление трещин.

После того как рельс прошел этап подогрева, выполняются сварочные работы, происходит возгорание термитной смеси. Начинается процесс реакции воспламенения термита. Он в автоматическом режиме выпускается в межстыковой рельсовый зазор.

После долгих экспериментов было доказано, что главными технологическими параметрами, которые влияют на качество будущего сварочного шва, можно считать;

- время предварительного подогрева;

- мощность используемого газового пламени.

Чтобы получить бесстыковой рельсовый путь с применением алюминотермитного способа, разрешается использовать рельсы, бывшие в употреблении, а также их новую модификацию. Для такой сварочной операции применяют:

- упрочненные рельсы;

- неупрочненные рельсы;

- рельсы мартеновского производства;

- рельсы бессемеровского изготовления.

Можно сваривать таким образом рельсы самых разных железнодорожных путей: станционные, подъездные и даже стрелочные переводы.

Но помните: рельсы, которые будут свариваться, должны быть однотипными и обладать одинаковой группой годности.

Процесс термитной сварки

Вся сущность процесса данного вида сварки заключается в восстановительных свойствах алюминия или магния, который при попадании на металл с оксидной пленкой, начинает восстановительную реакцию замещения с огромный выделением тепла – экзотермическая реакция. Благодаря выделению тепла и происходит образование сварочной ванны или наплавки.

Для запала термитной смеси используют или высокочастотный разряд тока или воздействие пиропатроном (в случае с порошковой сваркой, когда порошковый состав наносится на место предполагаемого шва).

При сгорании термитной взвеси происходит оплавление окалины, которая входит в состав термитной сварки как следствие – образование сварочного шва из расплавленной стали и оплавленных кромок.

Термитную сварку можно провести следующим образом:

- в стыке двух заготовок;

- литье в промежуток, когда термит насыпается в промежутки между заготовками или в каверны на запасных частях;

- комбинация;

- дуплекс.

Первый способ является наиболее трудным с технологической точи зрения. Сначала необходимо зачистить поверхности металлов, который будет вариться между собой.

После этого необходимо установить на саму заготовку кроме кромок термальную пленку, которая помешает развитию пластичности по всей заготовке

Термит сжимается в отдельном тигле, после чего на стык заготовок проливается расплавленная сталь от сгорания термита, в этот момент очень важно воздействовать на заготовки сжатием, сжимая их между собой

От нагрева произойдут пластические изменения в металле, и заготовки сварятся между собой, формируя шов.

Алюминотермитная сварка в промежуток самой простой. Термит так же сжигается в отдельной формочке-тигле, после чего сталь выливается в зазор между заготовками.

Происходит взаимное оплавление кромок, деформация. При сжатии заготовок между собой происходит их неразъемное соединение металлосвязью.

Комбинированный способ одновременно соблюдает технологию способов промежуточного литья и литься в стык. Используется метод при сваривании рельсов. Вся технология процесса выглядит следующим образом: кромки рельсов подрезаются место их зачистки, между рельсами укладывается тонкая стальная пластина, а рельсы сильно сжимаются между собой – это приводит к деформации пластины и ее пластическому сжатию.

Появляется зазор, в который заливается расплавленная сталь из отдельного тигля, где предварительно сожгли термитную смесь. Для этого способа используется только алюминиевая пудра.

Дуплекс производится точно так же, как и промежуточная сварка термит. Только вводят дополнительную процедуру сжатия оплавленного зазора между металлическими фрагментами для сварки.

Процесс алюминотермитной сварки рельсов

Перед началом работы нужно убедиться, что термита достаточного для полного заполнения стыка, иначе придется все переделывать. Технология алюмотермитной сварки жд стыков выполняется поэтапно в строгой последовательности.

Подготовительные работы

На участках рельсов, расположенных рядом со стыком, снимают крепления к шпалам, а дальние ослабляют. Это необходимо для того, чтобы они не мешали при установке и для снятия напряжения металла. Участки возле стыка нагревают горелкой, очищают от ржавчины. Затем рельсы выставляют так, чтобы между торцами было расстояние 25 мм.

Расстояние между торцами рельсов выдерживают 25мм

Расстояние между торцами рельсов выдерживают 25мм

Выравнивание рельсов

Далее на всех креплениях убирают прокладки, заменяя их клиньями с обеих сторон. Чтобы соединение выдерживало нагрузку от проходящих жд составов без деформаций, рельсы должны быть прямолинейными по горизонтали и вертикали. Предварительную установку делают на глазок. Затем, подбивая клинья молотком, добиваются необходимого положения. Для контроля к поверхностям рельсов прикладывают метровую металлическую линейку.

Установка форм

Ориентируясь по измерителю, устанавливают зажимное устройство на нужном расстоянии от стыка. Накладывают форму, оставшиеся щели замазывают термостойкой пастой. Сверху устанавливают подставку с воронкой, над которой размещают бочку с термитом. При использовании развесной смеси потребуется тигель. Горелку крепят по центру соединения чуть выше оси рельсов.

Форма для алюминотермитной сварки рельсов

Форма для алюминотермитной сварки рельсов

Нагрев и сварка

Для предварительного подогрева места соединения на горелку подают пропан под давлением 1,5 Бар и кислород 0,5 Бар. Через 1,5 — 2 минуты горелку гасят, убирают. Если к качеству шва не предъявляются повышенные требования, эту процедуру можно пропустить. После поджигания термитной смеси специальным запалом, расплавленный металл начинает стекать внутрь формы. В это время (20 — 30 сек) нельзя изменять положение тигля. После опорожнения его снимают, а также крышки и поддоны для шлака. Форму разбирают через 4 минуты, когда завершится кристаллизация металла.

Шлифовка и контроль качества

После окончания алюминотермитной сварки стык обрабатывают с боков и сверху, чтобы рельсовое полотно было гладким. Место соединения в течение 10 минут прогревают горелкой, после чего зубилом или болгаркой удаляют наплывы. Окончательную шлифовку проводят абразивными инструментами после остывания, контролируя процесс щупом и линейкой. Качество выполненного соединения проверяют методом статичного изгиба по подошве или головке рельса. Ход испытаний контролируют по измерительным приборам.

Несмотря на высокие температуры, возникающие при выполнении алюминотермитного соединения рельсов, технология не считается опасной. Непосредственно сваркой должен заниматься опытный рабочий. Все члены бригады должны быть обеспечены спецодеждой из негорючей ткани, защитными очками, сигнальными жилетами.