Выбор оборудования и инструмента

Нарезка выполняется на станках:

- фрезерных;

- строгальных;

- долбежных;

- токарных;

- протяжных.

Затем детали подвергают шлифовке на шлифовальных станках.

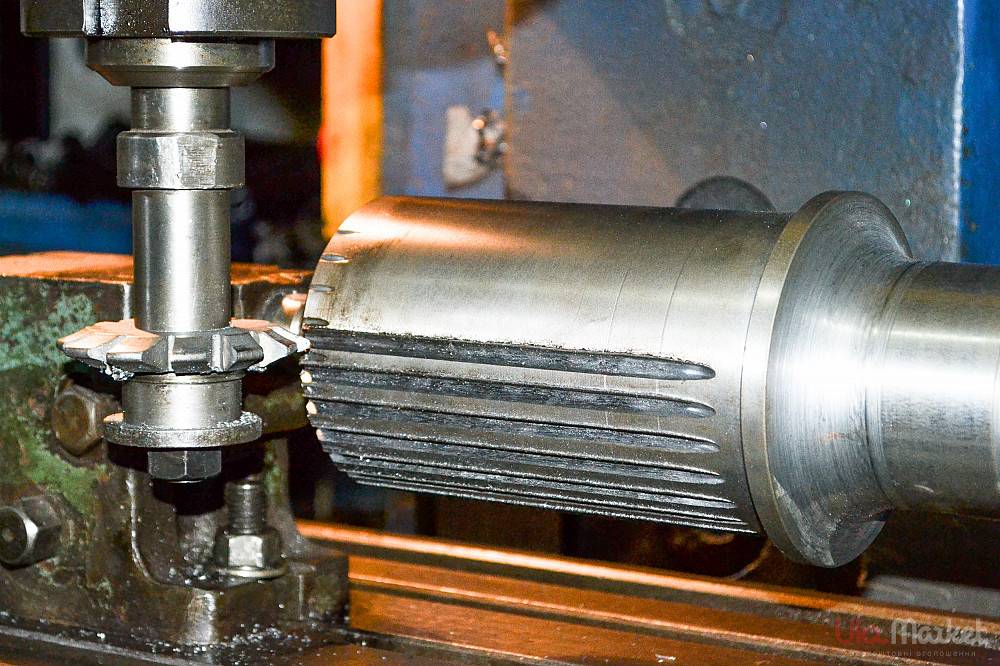

В мелкосерийном и единичном производстве очень часто нарезание шлицев осуществляется на шлицефрезерном или зубофрезерном оборудовании с использованием червячной фрезы и метода обкатки. Использование такого инструмента эффективно как для прямобочных, так и для эвольвентных шлицев.

Горизонтально-фрезерный станок для нарезания шлицев используется в паре с фасонной дисковой фрезой. Для одновременной нарезки нескольких пазов используют делительную головку. Стоит отметить, что для изготовления шлицов такой способ используют крайне редко из-за неточностей по шагу и ширине. Целесообразно будет провести на горизонтально-фрезерном станке с дисковой фрезой черновую обработку детали, оставив припуск на чистовую обработку и шлифовку. Чистовую обработку пазов проводят специальными торцевыми фрезами, а для треугольного шлицевого соединения применяют треугольные фрезы.

Используется метод обкатки с применением долбяка. За высокое качество, получаемых поверхностей зубодолбежное оборудование используются в массовом производстве.

Помимо долбежных станков, широкое распространение в массовом и крупносерийном производстве шлицевых соединений получили строгальные и протяжные станки. Такое оборудование в несколько раз эффективнее и производительнее фрезерных станков. Нарезка строганием осуществляется с применением набора резцов, количество и размеры которых зависят от числа зубьев, ширины и глубины пазов соединения. При протягивании используют инструмент под названием протяжка. Этот инструмент имеет несколько режущих зубьев разной высоты, которые при поступательном движении срезать часть металла с заготовки.

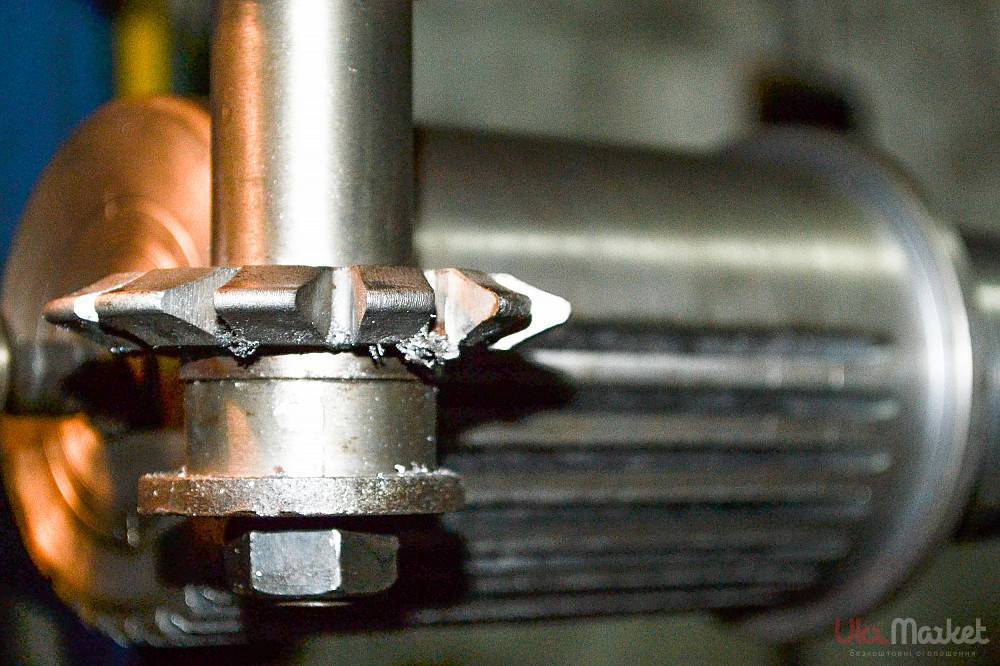

Для изготовления эвольвентных соединений применяют холодную накатку с использованием специальных роликовых головок. Таким инструментом изготавливают изделия с большим количеством зубьев. По своей эффективности метод холодной накатки выше фрезерования в 10 раз.

После нарезки зубьев и термической обработки, все изделия подвергают шлифовке. Это позволяет добиться требуемой шероховатости и избежать зацепления сопрягаемых деталей в работе. Для шлифования используют следующий инструмент:

- фасонный круг;

- дисковый круг;

- конический круг.

Для шлифования внутренних поверхностей в некоторых случаях применяют оправку.

https://youtube.com/watch?v=rcFJ5Riiyp8

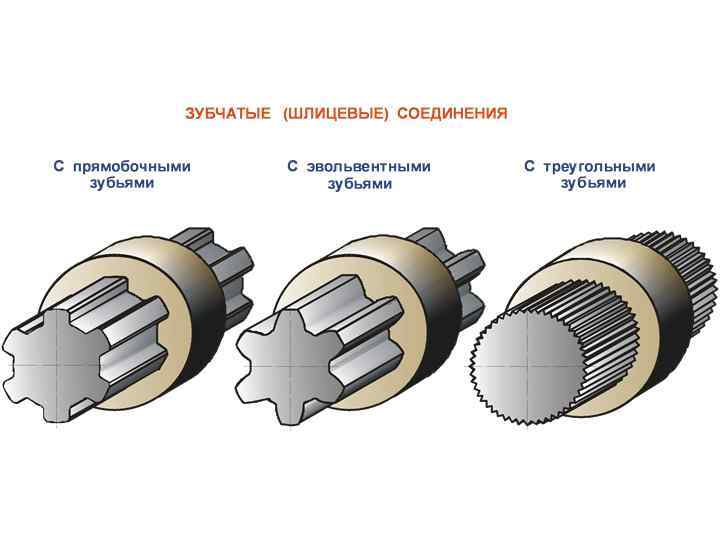

Сфера использования и особенности шлицевых соединений

Изготовление шлицов является достаточно востребованным в силу того, что вид получаемого в результате проведённых рабочих операций соединения необходим во многих сферах производства и промышленности. Чаще всего шлицевые соединения применяются при необходимости обеспечить крутящие моменты в соединениях вала с зубчатым колесом, шкивом, полумуфтой, а также рядом других деталей. В основном такой вид соединения является подвижным, то есть втулка способна двигаться по оси, поверхности шлица выступают в качестве направляющих для продольного перемещения элементов. Шлицевые соединения являются технологически сложными, особенно по сравнению со шпоночными, однако дают более высокие возможности. Так, с их помощью можно обеспечить отличную центровку втулки на валу, а также передавать значительные вращающие моменты.

Технология восстановления и упрочнения рабочей поверхности крестовины автомобиля КамАЗ

Крестовины карданного вала изготавливаются из стали 18ХГТ и имеют твердость HRC 58…64. Крестовины в процессе работы подвергаются механическому изнашиванию и усталостному разрушению. Усталостное разрушение проявляется в виде трещин и поломок от длительного воздействия переменных нагрузок. Вначале возникают микроскопические трещины, которые затем развиваются вглубь детали, охватывая значительную часть сечения. Вследствие механического изнашивания появляется износ наружных поверхностей шипов.

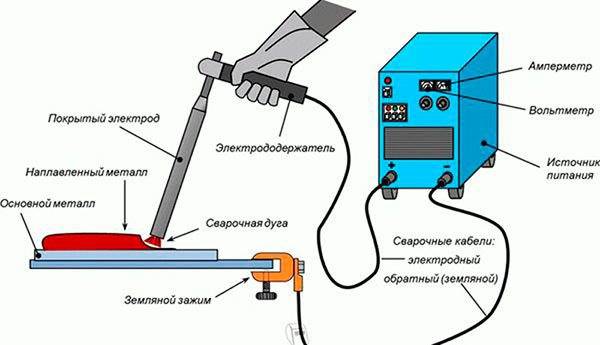

При восстановлении деталей на ремонтных предприятиях применяются различные способы с помощью наплавки. Для восстановления крестовины рассмотрим вибродуговую наплавку, так как этот способ оказывает наименьшее термическое влияние, вследствие чего деталь практически не деформируется.

Сущность процесса автоматической вибродуговой наплавки была рассмотрена в главе 3 учебного пособия, поэтому здесь приведем только технологический процесс восстановления поверхности изделия.

Деталь закрепляется в центрах токарного станка. Отрицательный полюс источника питания постоянного тока (например, ВС-300) присоединён к детали, положительный полюс соединен с электродом. При включении источника питания между деталью и электродом возбуждается дуга, под действием которой плавится основной металл и металл электрода. Во время наплавки деталь вращается с заданной скоростью, а электродная проволока по мере расплавления непрерывно подается к детали. При этом электрод совершает

также и поступательное движение вдоль оси детали, подобно резцу токарного станка. Металл наплавляется по винтовой линии. В процессе наплавки электрод вибрирует с частотой 50…100 колебаний в секунду. Это достигается с помощью вибратора. По трубке в зону дуги подаётся охлаждающая жидкость. В результате быстрого охлаждения наплавленный слой закаляется, его твёрдость и износостойкость возрастают. Охлаждающая жидкость защищает расплавленный металл от вредного воздействия кислорода и азота воздуха.

Необходимые инструменты и материалы

Такие работы делают в специальных мастерских. В большинстве случаев ремонт и регенерация подобного рода изделий выполняют в мастерской дома, оснащенной нужными станками.

В первом варианте для проведения указанных операций используют:

- токарные или станки для фрезерных работ;

- специализированные шлицестрогальные автоматы;

- инверторные аппараты;

- механический молот;

- гидравлический пресс;

- гальваническое оборудование;

- станки точки;

- ручной обрабатывающий инструмент.

Возможности мастерской дома лимитированны. Для самостоятельного выполнения работ используют следующие приспособления для восстановления аналогичных соединений:

- бытовой токарный или станок для фрезеровальных работ;

- маленького пресс;

- электрическое точило;

- электросварочный аппарат;

- набор ручного обрабатывающего инструмента.

Обладая маленьким набором оборудования настоящим мастерам удаётся реконструировать повреждённое соединение.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Наплавка электрической дугой

Когда износ выходит за допустимые значения, то восстановить одной шлифовкой невозможно. Нужно восстановить изначальный диаметр, а только потом приступать к проточкам и шлифовальным работам.

Самый простой способ заключается в наплавке. Используют специальные электроды, изготовленные из легированных сталей. После наплавки получают наплавленный слой высокой твердости.

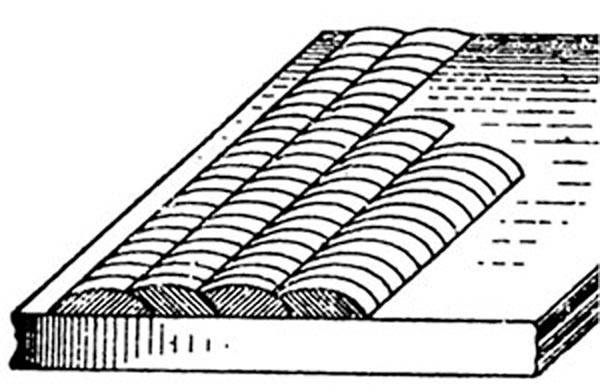

Наплавляемые швы:

При выполнении этой операции стремятся выполнить несколько основных требований.

- Нужно отрегулировать процесс так, чтобы основной металл, расположенный на шейках, проплавлялся минимально. Здесь возможны варианты изменения наклона электрода. Его позиционируют в разных направлениях.

- При наплавлении поверхностный слой должен минимально перемешиваться с телом детали. Тогда не произойдет перегрев, который может привести к деформации коленвала и нарушению его геометрии.

- При проведении наплавки сразу после завершения наплавления слоя на определенной шейке нужно оперативно охладить деталь. Поэтому производственный цикл может иметь высокую продолжительность, требуется частое охлаждение изделия.

- Выполняя наплавку, необходимо минимизировать толщину наплавляемого слоя. Последующая обработка механическими приспособлениями обязана быть минимальной. Поэтому сварочное оборудование наносит слой, измеряемый долями миллиметра.

Технология наплавки на поверхность детали:

Несколько ремонтных предприятий, разбросанных по стране, производят восстановление коленчатых валов и других деталей методом наплавки. Особенно актуальна подобная работа для импортных автомобилей, у которых возникают трудности с приобретением ремонтных комплектов запасных частей (у некоторых подобные опции не предусмотрены вообще, изготовитель предусматривает полную замену ДВС).

Внимание! Некоторые предприниматели организуют подобные ремонтные подразделения в своих пунктах технического обслуживания автомобилей. Как показывает практика, такие небольшие производства востребованы

Они дают существенную прибыль для основного производства.

Фрезерование шлицевых валов

Наиболее производительным способом обработки шлицевых валов является фрезерование их методом обкатки червячной фрезы с зубьями специального профиля. Выполнение этой операции ведется на специальных шлицефрезерных полуавтоматах или зубофрезерных станках, которые должны и возможность вести обработку с отношением частоты вращения заготовки к частоте вращения фрезы 1:6 (для шестишлицевых валов), притом частота вращения фрезы соответствует требуемой скорости резания.

Однако в мелкосерийном и единичных производствах, особенно при ремонтных работах, часто возникает необходимость осуществить обработку различных шлицевых валов на горизонтально-фрезерныя станках. Заготовка при этом устанавливается между центрами УДГ и ее задней бабки, с помощью головки производится деление на шесть или восемь частей в соответствии с типом шлицевого вала.

Многошлицевое соединение на валу имеет посадочный диаметр D (рис. XI.7, а), который должен находиться в поле допуска h6 или h8; шпоночные выступы делаются в поле допуска g6 или е8, угол α тоже закрывается допуском. Поверхности, определяющие выполнение этих требовании, должны обрабатываться с особой тщательностью.

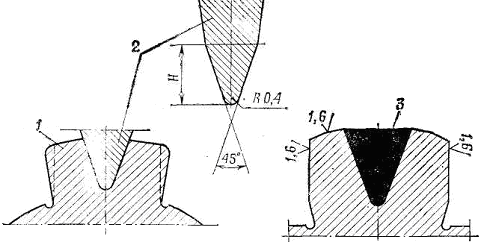

В первом переходе фрезерование может вестись набором из двусторонних дисковых фрез 1 (рис. XI.7, б). Здесь окончательной обработке подвергаются выступы по размеру Ш и определяются углы между ними. Установка фрез набора на размер Ш должна контролироваться с учетом торцевого биения, тогда как их наружные диаметры могут отклоняться друг от друга на 0,25—0,3 мм. Во втором переходе (рис. XI.7, в) дисковой фасонной (под радиус D/2) частозубой фрезой 2 обрабатываются начисто посадочные поверхности на размер диаметра D.

Чтобы не допустить смещении их относительно оси вала (радиальное биение), снятие всего диаметрального припуска с достижением размера в пределах поля допуска производится с одновременной вертикальной ручной подачей (по лимбу или индикаторному упору) на все шесть в рассматриваемом случае шлицев.

Если фрезерование шлицев ведется с припуском под последующее их шлифование на специальном шлицешлифовальном станке, то во втором переходе применяется дисковая фреза 2 со специальным профилем зубьев, которая одновременно с обработкой под шлифование поверхностей диаметром D образует канавки, предназначенные для «выхода» шлифовального круга.

Эту же обработку можно осуществить и за один переход с помощью фасонной фрезы 3 (рис. XI.7, г), но только под последующее шлифование, так как выполнить в этом случае технические условия на окончательную обработку практически становится невозможным.

Рис. XI.7 Фрезерование шлицевых валов

Признаки и виды неисправностей

Чтобы устранить проблему, ее прежде всего необходимо выявить. Шлицевое соединение служит вполне солидный срок (в среднем 30-50 тысяч километров), долго не вызывая беспокойств, но ни одна деталь не вечна, и следует провести диагностику, если:

- во время движения слышатся лишние шумы, стуки, неприятные звуки;

- присутствуют рывки, вибрации в кардане;

- при включенном полном приводе присутствует биение руля;

- увеличился люфт рулевого колеса.

Изношенные шлицы раньше или позже полностью выведут из строя карданную передачу, что может привести к неблагоприятным последствиям и даже аварии. Чтобы избежать этого, необходимо вовремя получить качественный ремонт шлицевой кардана.

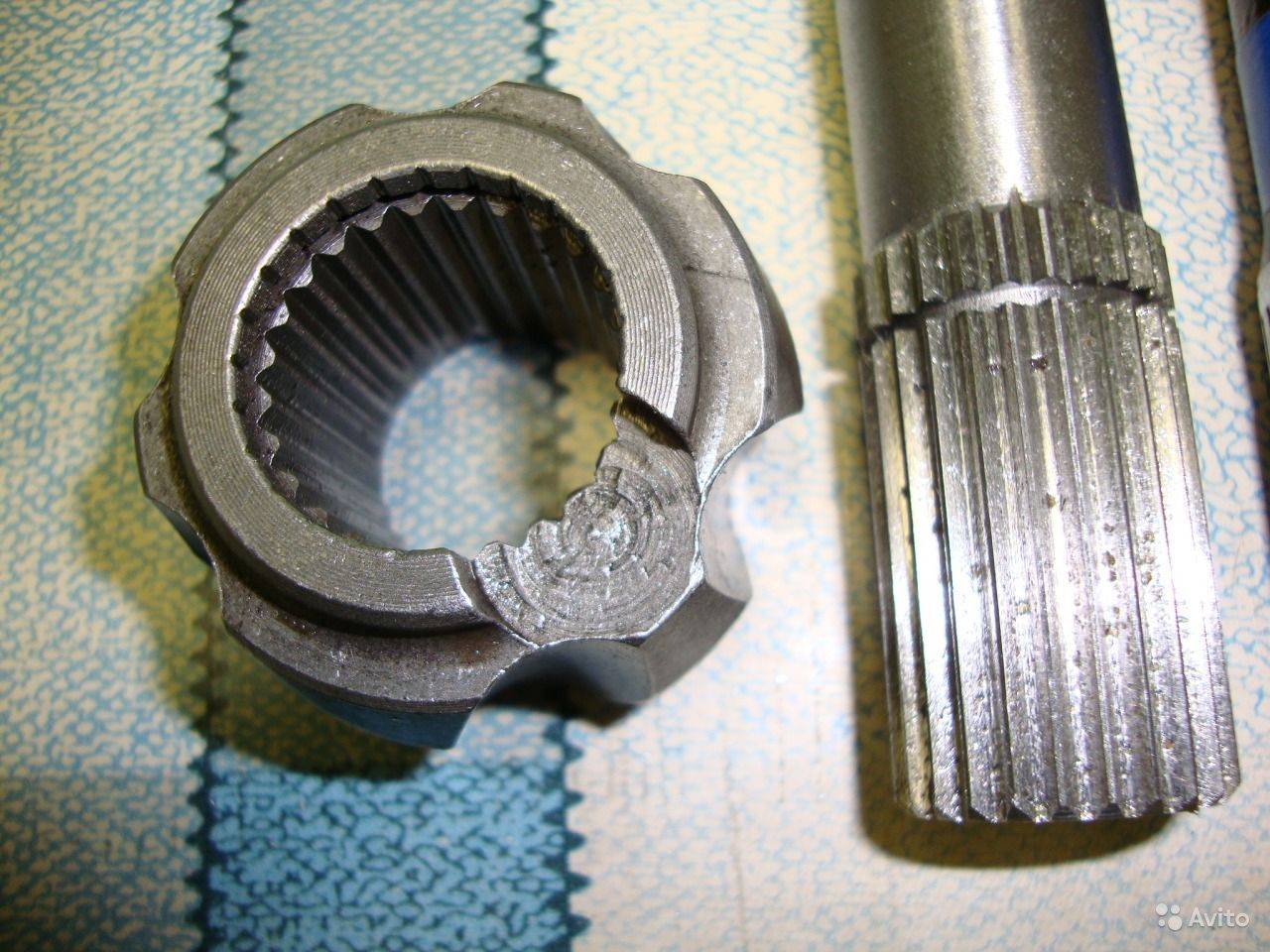

Проблемы со шлицевыми соединениями могут возникнуть следующие:

- износ шлицев на валах;

- смятие запчастей;

- возникновение острых краев, наличие иных дефектов: забоин, заусеницев;

- износ шлицев во втулке;

- поломка отдельных зубьев.

После того как были обнаружены неполадки, затягивать с их устранением не стоит и доверить эту процедуру лучше опытным мастерам.

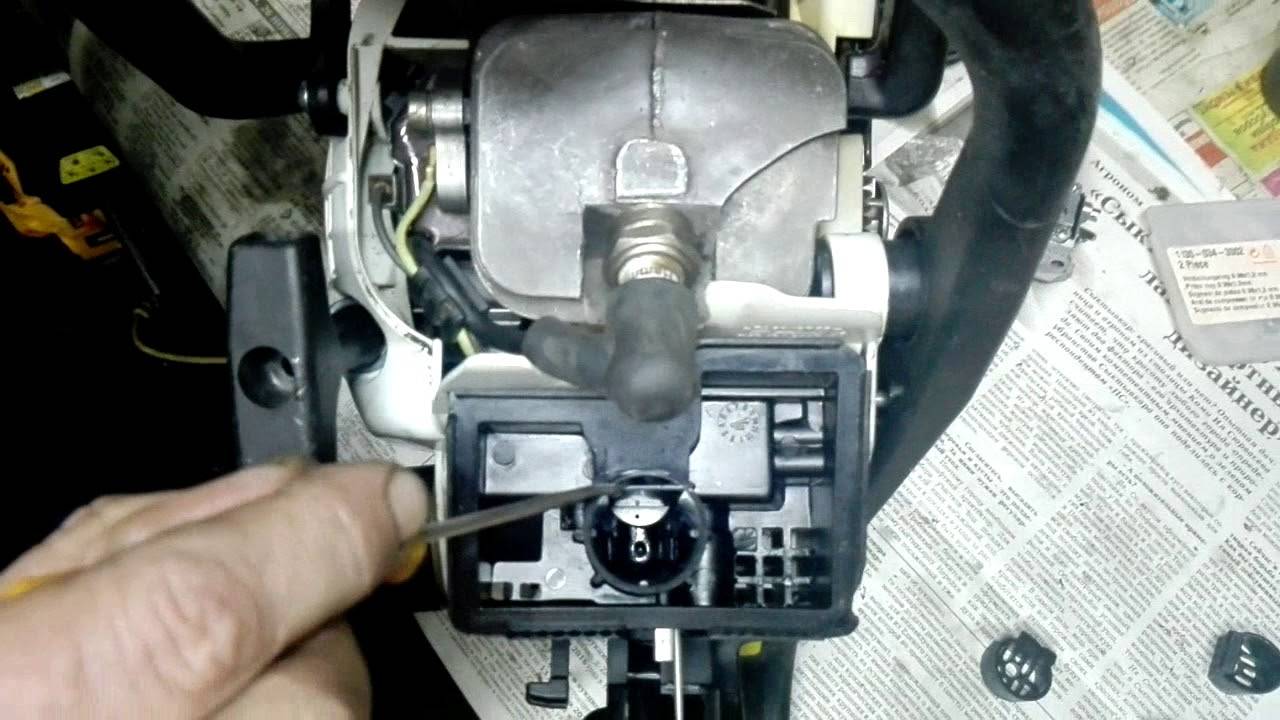

Что делать, если дворники перестали работать из-за электромеханики

Если не работают дворники на ВАЗ 2110, проблема может таиться в вышедших из строя элементах моторедуктора.

Подвести могут следующие элементы электродвигателя:

- Концевой переключатель;

- Якорь моторчика (он мог сгореть);

- Контакты (окислились);

- Пружины на щетках мотора;

- Шестеренки в редукторе (изношены);

- Коллектор (подгорел или загрязнился).

Произвести ремонт дворников на ВАЗ 2110, в случае правильно установленной причины, не составит труда.

Для этого нужно произвести следующие действия:

- Снять приборную панель;

- Реле прикручено слева к корпусу автомобиля, если оно неисправно — заменяем;

- Проверяем предохранитель;

- Разбираем рулевую колонку, изучаем переключатель. Если повреждена изоляция или присутствуют другие проблемы, меняем подрулевой переключатель;

- Вынимаем электромоторчик и, если поломка незначительная, производим ремонт. Если он потребует замены — смело меняем вместе с реле.

Дворники на ВАЗ 2110 могут не работать по причине механических неисправностей.

Исправной работе дворников могут препятствовать достаточно простые вещи. Например, такие, как ослабление гайки, которая крепит электромотор и держатель щеток. Или ослабление пружин поводков. Также причиной может стать разрушение шестеренок, что связано с непрочностью материала. Как правило, они выполнены из пластмассы.

В итоге можно говорить о том, что причины поломки дворников достаточно просты.

Из “несерьезных” поломок можно выделить следующие:

- Умер предохранитель в монтажном блоке;

- Износились провода;

- Износились шестеренки;

- Разжались соединительные клеммы;

- Окислились контакты;

- Загрязнился механизм.

Такие поломки не составит труда починить, и они не вызовут серьезных затрат при замене деталей.

Приблизительные цены на детали:

- Реле — от 285 рублей;

- Моторедуктор — от 1650 до 2200 рублей;

- Трапеция стеклоочистителя — от 1700 рублей;

- Стеклоочиститель в сборке — от 3050 рублей;

- Рычаг стеклоочистителя (левый) — от 435 рублей;

- Рычаг стеклоочистителей (правый) — от 330 рублей;

- Щетки от 165 рублей за штуку.

Все эти причины, по которым не работают дворники на ВАЗ 2110, можно устранить достаточно быстро, без лишних усилий и затрат. Конечно, автомобиль подведет вас, если сломалось что-то серьезное. Например, сгорание электромотора, окисление контактов, которые теперь подлежат замене

Очень важно следить за своим автомобилем. Проверять состояние таких элементов, как дворники, нужно хотя бы раз в пару дней или перед посадкой в автомобиль. Будет весьма печально, если вы заметите поломку дворников в ливень на трассе

Помните: если щетки примерзнут к стеклу, сгорит электродвигатель, тогда придется его менять. Поэтому зимой обязательно отодвигайте щетки от ветрового стекла, если покидаете свой автомобиль

Будет весьма печально, если вы заметите поломку дворников в ливень на трассе. Помните: если щетки примерзнут к стеклу, сгорит электродвигатель, тогда придется его менять. Поэтому зимой обязательно отодвигайте щетки от ветрового стекла, если покидаете свой автомобиль.

Восстановление шлицевого соединения

Для того чтобы восстановить шлицевую пару, используется метод электроискровой обработки металла. Этот метод является уникальной отечественной разработкой и не имеет аналогов за рубежом. Рассмотрим подробнее особенности этого способа металлообработки.

Электронное легирование металла появилось благодаря разработкам Н.И. Дидоренко и Б.Р. Лазаренко в области электрической эрозии материалов. Электрическая эрозия происходит при искровом разряде в различных газовых средах (обычно в воздухе). При этом полученные продукты эрозии полярно переносятся на катод, на котором формируется слой материала, отличающийся измененным составом и структурой. Электрический заряд приводит к возникновению пробоя между электродами, вследствие чего возникает искра, состоящая из потока заряженных частиц. Этот поток электронов разогревает анод, а на поверхности катода начинают возникать различные явления, в том числе микрометаллургические. Комплекс этих явлений приводит к диффузии и смешению материалов анода и катода при взаимодействии с элементами газовой среды. Такой процесс характеризуется высокой степенью адгезии между основой катода и формирующимся металлическим слоем.

Исходя из этого, можно сделать вывод, что электросварное легирование является одним из способов получения композитных материалов, которые отличаются совершенно новым химическим составом. Наибольшее значение это метод имеет для покрытий, относящихся к тугоплавкому типу. Такие материалы характеризуются высокой способностью изменять свойства поверхностного слоя. Величина изменений основы при этом будет зависеть от технологии процесса легирования, состава и характеристик материалов положительного и отрицательного электродов. Основным, теоретически предсказуемым результатом электросварного легирования было значительное увеличение прочности исходного материала. Однако, несмотря на перспективность разработанного метода, финансирование проекта было приостановлено и его завершение оказалось под угрозой.

И все же, несмотря на нехватку средств и отсутствие значительной поддержки, Н.И. Дидоренко продолжил разработку данного направления. В результате длительного и кропотливого труда разработка режима электроискрового легирования была успешно завершена.

В чем преимущество этого метода по сравнению с другими, например, ультразвуковой закалкой? При электроискровом легировании под дефектным покрытием образуется подслой, отличающийся высокой износостойкостью и прочностью. Прочность в этом случае возрастает практически в 1000 раз, в то время как даже при нанотехнологической обработке происходит только десятикратное увеличение прочности.

Кроме того, даже нормализованные стальные поверхности, помимо сверхпрочного поверхностного слоя, приобретают переупрочненную твердовязкую основу. Толщина этого твердовязкого слоя достигает более 3,5 мм и может быть в два раза больше цементированного слоя. Этот результат достигается без применения очень высоких температур, которые негативно влияют на внутреннюю структуру металла и приводят к его преждевременному старению и быстрому выходу из строя деталей.

Электроискровое легирование приводит к изменениям в атомарной и молекулярной структуре материала, которые, в свою очередь, способствуют формированию особых противозадирных пленок в ответной детали. Благодаря наличию такой пленки значительно снижается трение между деталями, так как пленка представляет собой пару трения. Коэффициент трения при этом снижается в 4–5 раза. Как следствие, трущимся деталям карданного вала требуется меньше смазки, а риск преждевременной поломки и износа значительно снижается.

Электроискровое легирование по методу Дидоренко позволяет обрабатывать деталь как с увеличением ее геометрических размеров, так и без увеличения. Это позволяет использовать данный метод не только для восстановления сильно изношенных деталей, но также для профилактического упрочнения новых деталей.

Как и любой другой метод наращивания детали, электроискровое легирование имеет не только преимущества, но и недостатки. Основной недостаток метода – ограниченность величины наращиваемого слоя. При достижении определенной толщины слой начинает терять свои прочностные качества. Исходя из этого, определены максимальные величины люфта шлицевого соединения карданного вала, которые могут быть устранены электроискровым легированием. Окружной люфт не должен превышать 0,7 мм, а поперечный – 1 мм.

Как понять, что щётки испортились?

От чистоты лобового стекла зависит не только комфорт вождения, но и его безопасность, ведь оно повышает контроль над ситуацией на дороге. Определить, что щётки стеклоочистителя испортились вы можете по следующим признакам:

- Полосы и линии. Резиновая деталь со временем может повредиться или затвердеть.

- Вибрация. Затвердевшие щётки увеличивают вибрацию очистителя.

- Шум. Шумные дворники – признак затвердевания резиновых деталей. Это приведёт к более быстрому износу крепления и изменению структуры лезвия.

Если вас беспокоит один или нескольких из описанных признаков, то не спешите менять щётки стеклоочистителя. Для начала попробуйте восстановить дворники, прибегнув к одному из описанных ниже способов. Возможно, это поможет сэкономить вам на покупке новых расходных материалов.

Выбор холодной сварки для резьбы

На рынке представлено достаточно широкое разнообразие товаров, как отечественного, так и зарубежного производства. Следует выделить две основных разновидности по типу, которые встречаются сейчас. Это могут быть:

- Жидкие, которые состоят из двух компонентов, куда входит отвердитель и основная масса, отвечающая за склеивание;

- Пластилинообразные, которые по внешнему виду очень напоминают пластилин, и могут состоять из однослойного или двухслойного бруска, требующего предварительного перемешивания перед использованием.

Восстановление внутренней резьбы холодной сваркой требует особого подхода. Для этого дела подойдет продукция как отечественного, так и зарубежного производства. Популярными являются такие марки как Полимет, Алмаз, Hi-Gear и ABRO. Холодная сварка Алмаз для восстановления внутренней резьбы имеет подходящий состав и относительно невысокую стоимость.

При выборе марки стоит в первую очередь обращать внимание на крепость и пластичность. Благодаря пластичности масса сможет в точности принять нужную форму даже самым мелких деталей. Твердость понадобится при постоянном контакте с металлом, так как от частого использования все может отлететь и придется повторять ремонт заново

Твердость понадобится при постоянном контакте с металлом, так как от частого использования все может отлететь и придется повторять ремонт заново.

Последовательность действий

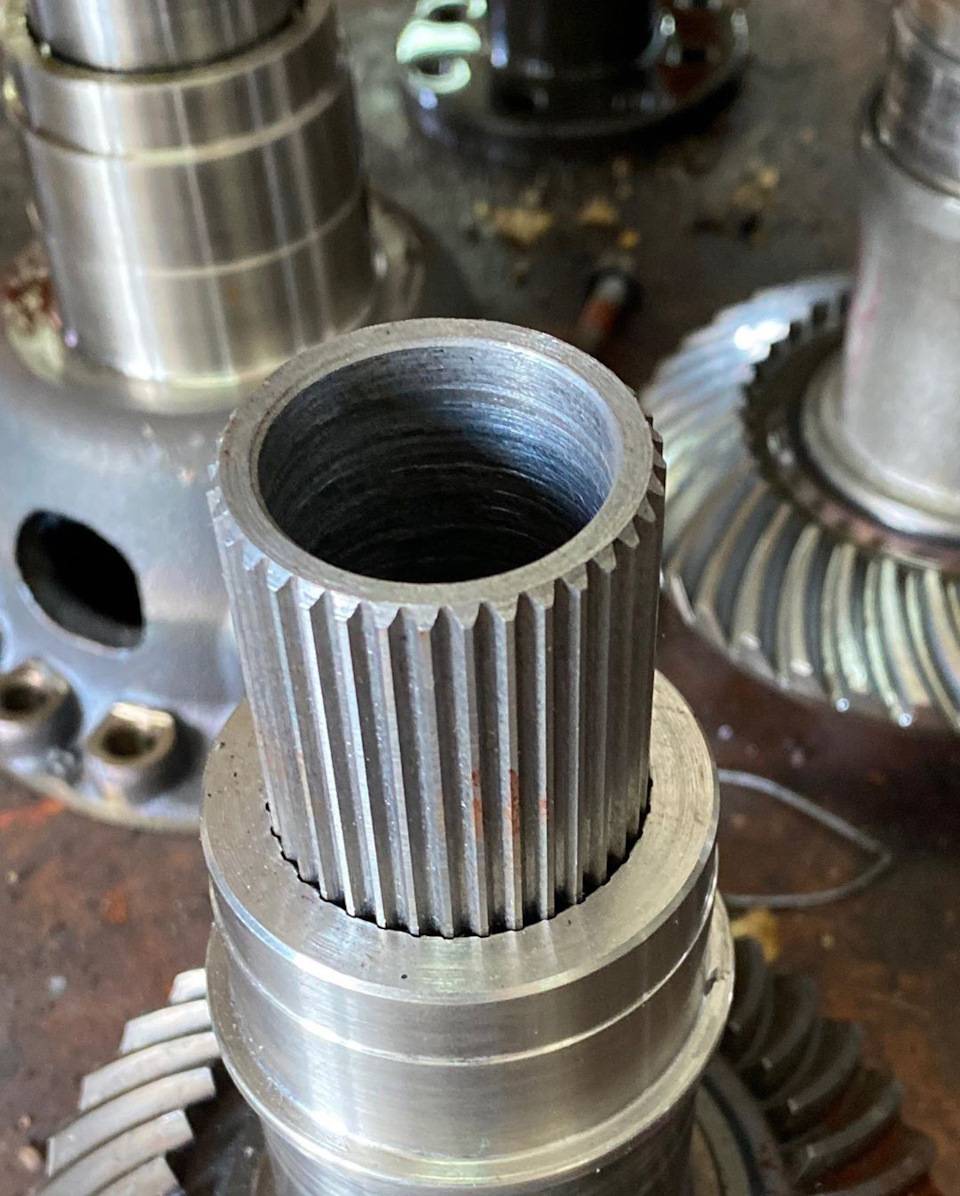

Восстановление шлицевых соединений производится по результатам проведенной оценки состояния всего соединения. Порядок проведения ремонтных или восстановительных работ зависит от типа посадки изделия, степени износа каждой детали.

К наиболее распространённым способам устранения найденных неисправностей относятся:

- осадка;

- раздача;

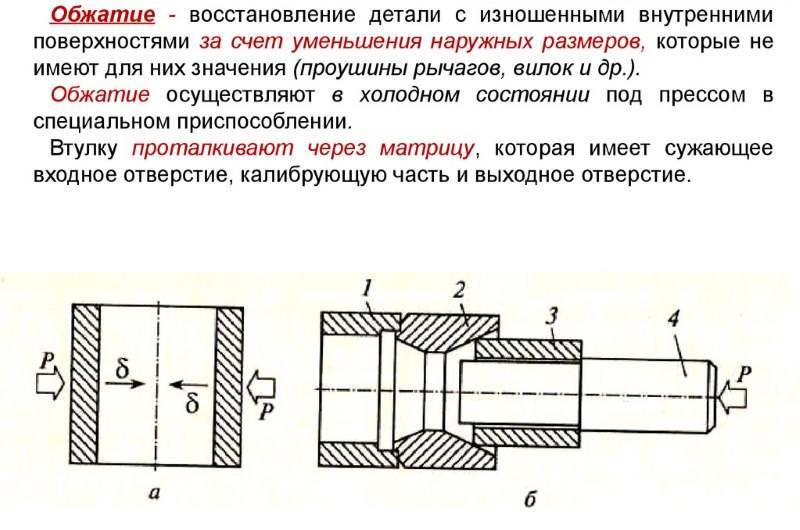

- обжатие;

- вдавливание;

- правка;

- накатка.

Решение этих задач производится следующими методами:

- механическая обработка (с помощью металлообрабатывающих станков, гидравлических прессов, ручной обработки);

- сварка и направление;

- металлизация;

- гальванический метод.

При появлении незначительных дефектов шлица можно проводить ремонт с применением метода раздачи. Для его реализации используют гидравлический пресс. Под давлением в отверстие втулки продавливают материал, применяемый для ремонта. Затем его заново калибруют. Подобные действия можно осуществить с помощью, так называемой шлицевой протяжки. Весь лишний металл удаляют. Затем его фрезеруют и обрабатывают, пока отверстие не приобретёт заданную величину.

При большой степени износа осуществляют наплавку с помощью электродугового аппарата. Ещё одним вариантом ремонта при большой степени износа является наваркой граней. Эти методы после соответствующей обработки позволяют получить исходный размер паза.

Допускается ремонт шлицов, когда паз сначала расширяют и углубляют. Такая операция позволяет устранить всевозможные причины неисправности. Затем к нему изготовляют ступенчатую шпонку. Этот способ применяют в тех случаях, когда другие методы не приемлемы.

Раздачу производят двумя способами. Первый предполагает проведение операции вручную. Второй с применением прессового оборудования и специальными инструментами. Вдоль шлица керном наносят продольную риску. Далее зубилом делают канавки. Для их расширения и придания необходимой формы используют чекан. На токарном или строгальном станке проводят окончательную обработку.

Полученные канавки полностью заваривают. Шлицы обрабатывают, а для придания повышенной прочности подвергают термообработке.

Ремонт шлицевых соединений у которых наблюдается износ по толщине производят с помощью сварочных аппаратов. Для заполнения канавок подготовленные валики накладывают вдоль шлицев. В дальнейшем производят сварочные работы.

Изношенные детали, расположенные в ступицах из стали, восстанавливают методом обжатия. Их нагревают. Затем во втулку помещают подготовленный шлиц. Применяя специальный пуансон, деталь обжимают. Такую операцию производят с помощью механического молота.

Изделия, расположенные во втулках из чугуна, восстанавливают способом реставрации на валу. Старые детали протачивают на всю глубину. В полученное отверстие запрессовывают новую втулку. В неё вставляют подготовленный шлиц.

Восстановление разработанных посадочных мест производится методом сверхзвукового напыления металла. Данный способ исключает необходимость нагрева и плавления. После завершения металлизации производят механическую обработку. Восстановление шлицевого соединения валов производится обычно механическими методами.

Ремонт шлицевых соединений

Требования, предъявляемые к шлицевым соединениям и способам определения шаткости, аналогичны требованиям к шпоночным соединениям. Дополнительное требование к шлицевым соединениям — легкое и плавное (без рывков и заеданий) перемещение сопрягаемой детали на валу. Легкость перемещения проверяется путем постановки вала с деталью в вертикальное положение на деревянную подставку. Детали массой 2 кг и более должны начинать движение без приложения внешних усилий, а к более легким деталям прикладывается недостающий груз в виде колец.

Отдельные царапины, намины, забоины и т. п. удаляются личным напильником (надфилем) или шабером.

Увеличенную шаткость можно устранить в войсках, если шлицевой вал имеет твердость не более 5КС.

Рисунок 81 Ремонт изношенных участков шлицевого вала

1 — зуб шлицевого вала; 2 — зубило; 3 — наплавленный металл

Для устранения шаткости затачивают зубило так, как показано на рисунке. Твердость рабочей части зубила 56—58КС. Шлицевой вал кладут на медную подкладку. Зубило прикладывают к середине зуба шлицевого вала и, ударяя по нему молотком, раздают зуб по всей длине. Рас чеканку производят в несколько проходов на глубину не менее 0,8 высоты зуба до увеличения ширины зуба на требуемый раз мер плюс припуск на обработку. Образовавшийся желоб заполняют металлом путем наплавки. Размер и форму шлица обеспечивают слесарной обработкой.

Технология ремонта

Ремонт приводного вала обязательно сопровождается снятием шарнира. Операции должен проводить только опытный специалист. Иначе возникает риск неправильной сборки конструкции. Малейшая ошибка способна привести к тому, что она развалится на ходу и станет причиной аварии. Для того, чтобы снять шарнир, с пыльника срезают хомуты, освобождают от него шарнир и отводят по трубе или выворачивают наизнанку. Затем вал зажимают тисками и снимают с него ШРУС с помощью молотки и бруска. Если шарнир удерживается на месте, его чистят от смазки, добираются до стопорного кольца и достают его с использованием специально подъемника. После этого вытаскивают внутреннюю часть ШРУСа. Снимают с этого элемента сепаратор, шарики, очищают поверхность от смазки, отверткой убирают стопорное кольцо и вытаскивают вал. Для замены смазки ШРУС тщательно промывают в бензине, сушат сжатым воздухом, собирают и заполняют смазочным материалом. Затем шарнир монтируют на вал.

Примеры наших работ

РЕМОНТ ВАЛА

|

| ОАО «АЛЕКСИНСКАЯ БУМАЖНО-КАРТОННАЯ ФАБРИКА». В 2013 году было восстановлено посадочное место под шкив. До восстановления на валу износ-элипсом достигал 15 мм. После восстановления изношенной поверхности, деталь была передана заказчику для дальнейшей эсплуатации. |

восстановление шлица вала

|

| КРАНОВОЕ ОБОРУДОВАНИЕ. В 2021 году методом наплавки в автоматическом режиме, специальной порошковой проволокой были восстановлены шлицы вала. В настоящее время деталь успешно эксплуатируется на производстве… ОТЗЫВ >>> |

РЕМОНТ ВАЛА НАПЛАВКОЙ

|

| КОТЕЛЬНО-МЕХАНИЧЕСКИЙ з-д. В июне месяце 2021 года, на восстановление был привезён вал маховика, у которого был разбит шпоночный паз и посадочное место под маховик. В настоящее время деталь используется на производстве. |

НАПЛАВКА ВАЛА

|

| ОАО «ВОРОНЕЖСИНТЕЗКАУЧУК». В 2002 году методом газо-термического напыления и наплавки были восстановлены вальцы, срок эксплуатации которых составлял 6 месяцев. Благодаря проделанной работе… ОТЗЫВ >>> |

ВОССТАНОВЛЕНИЕ ВАЛА

| изношенные вылы | восстановление валов | ООО «КБМ». В 2010 году были наплавлены (с твёрдостью 48-52 HRC) и прошлифованы до размеров чертежа четыре пары валов. ОТЗЫВ >>> |

Ремонт валов способами описанными выше позволяют сэкономить средства на их замене, и в ряде случаев, улучшить показатели прочности. Наши специалисты вернут деталям первоначальные размеры и характеристики прочности, восстановят и увеличат их ресурс следующими способами:

- вибрирующим электродом (вибродуговая);

- горящей дугой в среде защитного газа ФОГОН (Заменитель углекислоты);

- наплавка под слоем флюса;

- с применением самозащитной порошковой проволоки;

- другими способами.

Обработка детали после нанесения покрытия

Обработка включает следующие операции: нейтрализацию деталей от остатков электролита; промывку деталей в холодной и горячей воде; демонтаж деталей с подвесного приспособления и удаление изоляции; механическую обработку детали до требуемого размера; термическую обработку.

Так, если детали подвергались хромированию, то их сначала промывают в ванне с дистиллированной водой (для улавливания электролита), а затем – в проточной воде, после чего погружают на 0,5…1 мин в 3 %-ный раствор кальцинированной соды (для нейтрализации остатков электролита) и окончательно промывают в теплой воде. Затем детали снимают с подвесных приспособлений, удаляют с них изоляцию и сушат в сушильном шкафу при температуре 120…130 С. В некоторых случаях для снятия внутренних напряжений в хромовых покрытиях детали проходят термообработку с нагревом до 180…200 С в масляной ванне и выдержкой при этой температуре в течение 1…2 ч. Последовательность операций восстановления приведена в табл. 3.

Таблица 3

Схема технологического процесса

| Операция | Оборудование и инструменты |

| 1. Моечная. Мойка и очистка валика от масла и грязи | Моечная машина. ew 30 olympus optical |

| 2. Дефектовочная. Выявление изношенных поверхностей и резьбы | Штангенциркуль, шагомер резьбовой |

| 3. Наплавочная. Наплавка поверхности шпоночной канавки | Установка для автоматической наплавки. Weld Lathe 613 |

| 4. Предохранительная. Защита поверхностей от действия электролита | Установка для защиты винипластовыми материалами |

| 5. Наращивающая. Наращивание диаметра вала | Гальваническая ванна |

| 6. Предохранительная. Защита поверхностей от действия электролита | Установка для защиты винипластовыми материалами |

| Операция | Оборудование и инструменты |

| 7. Наращивающая. Восстановление резьбы | Гальваническая ванна |

| 8. Слесарная. Правка шпоночной канавки | Слесарный станок и инструмент. |

| 9. Шлифовальная. Шлифовка валика | Круглошлифовальный станок. BHA75CNC d 75 mm L 150 mm |

| 10. Резьбонарезная. Прогонка резьбы плашкой | Токарный станок. Pinacho – модель taurus 310 |

изношенный вал

изношенный вал ремонт валов

ремонт валов

изношенные шлицы

изношенные шлицы наплавка шлица вала

наплавка шлица вала изношенный вал

изношенный вал ремонт валов наплавкой

ремонт валов наплавкой изношенный валец

изношенный валец наплавка вальцев

наплавка вальцев