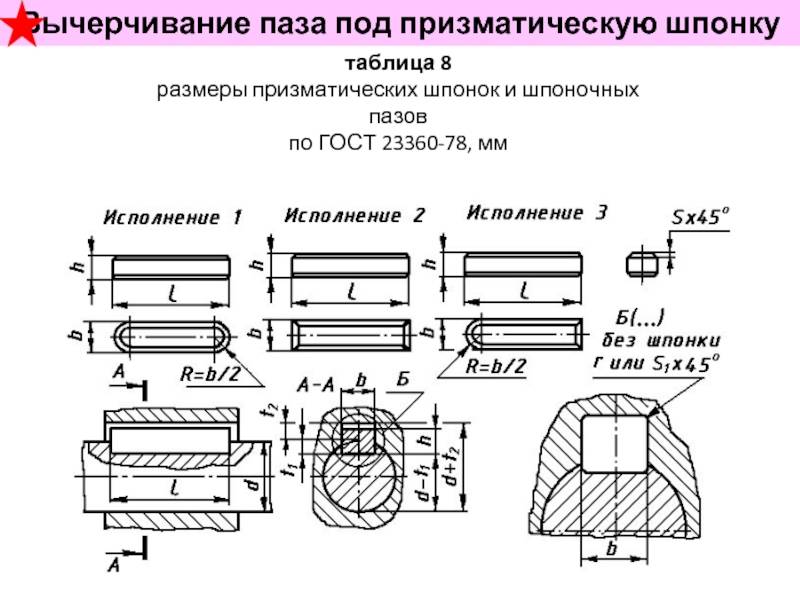

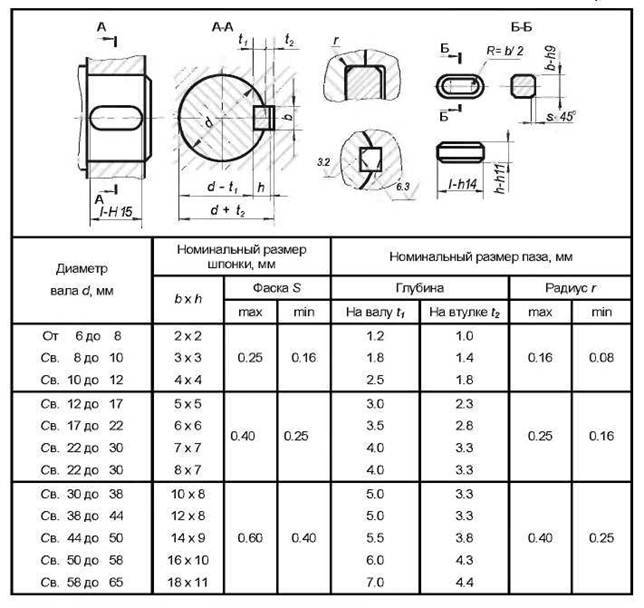

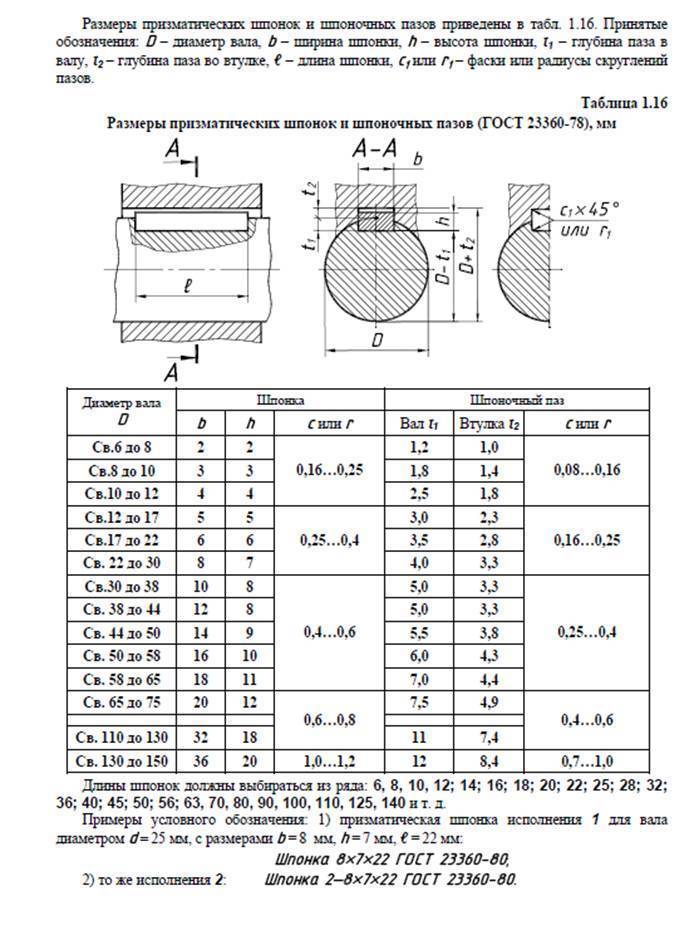

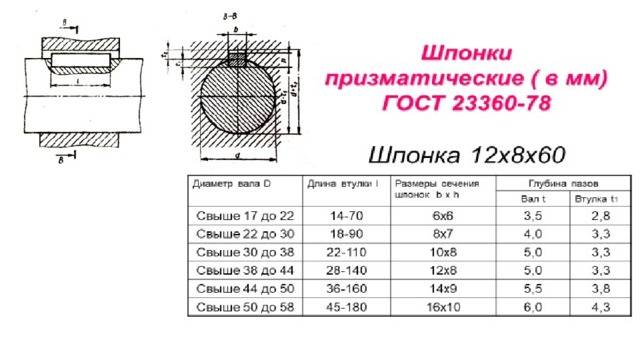

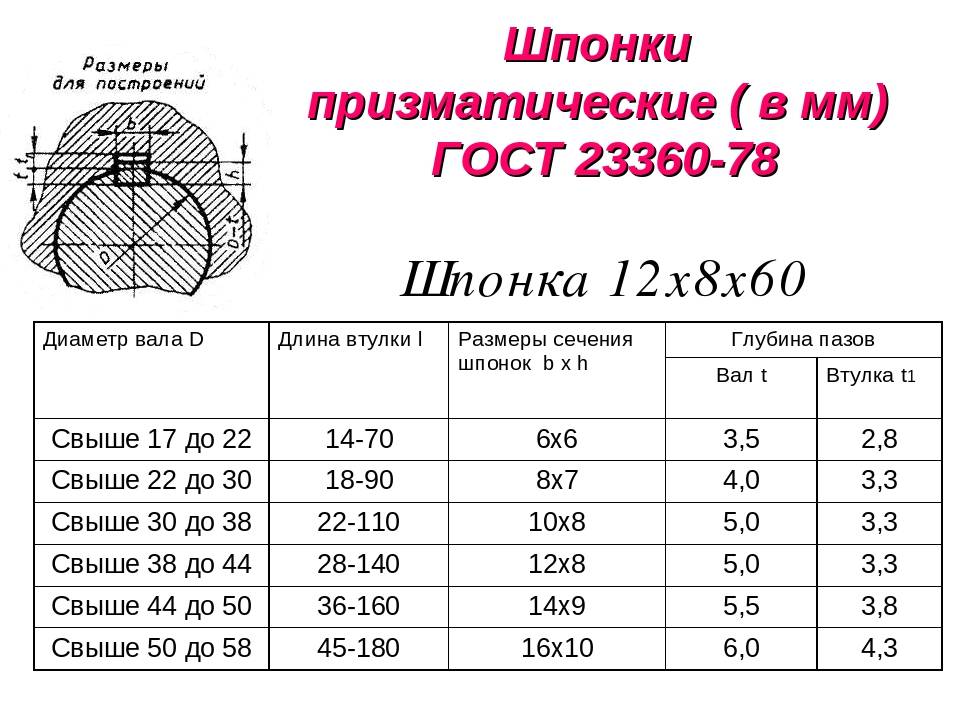

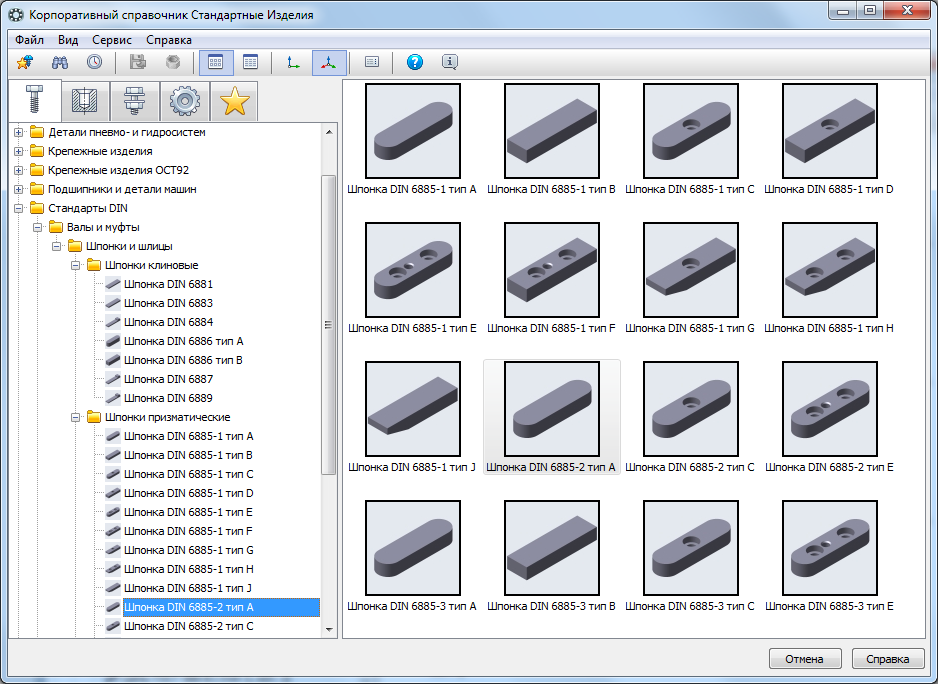

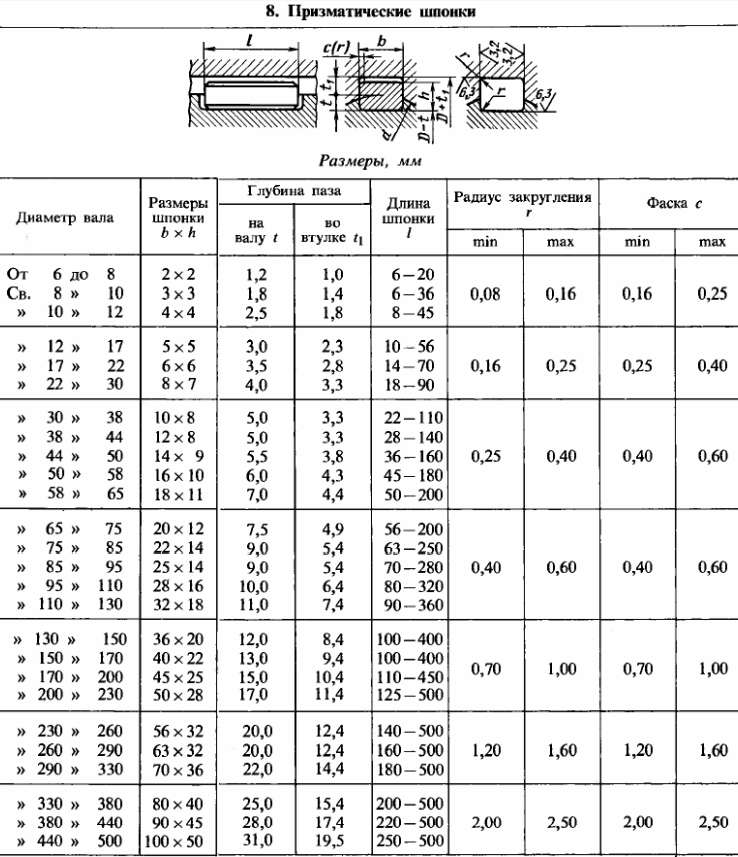

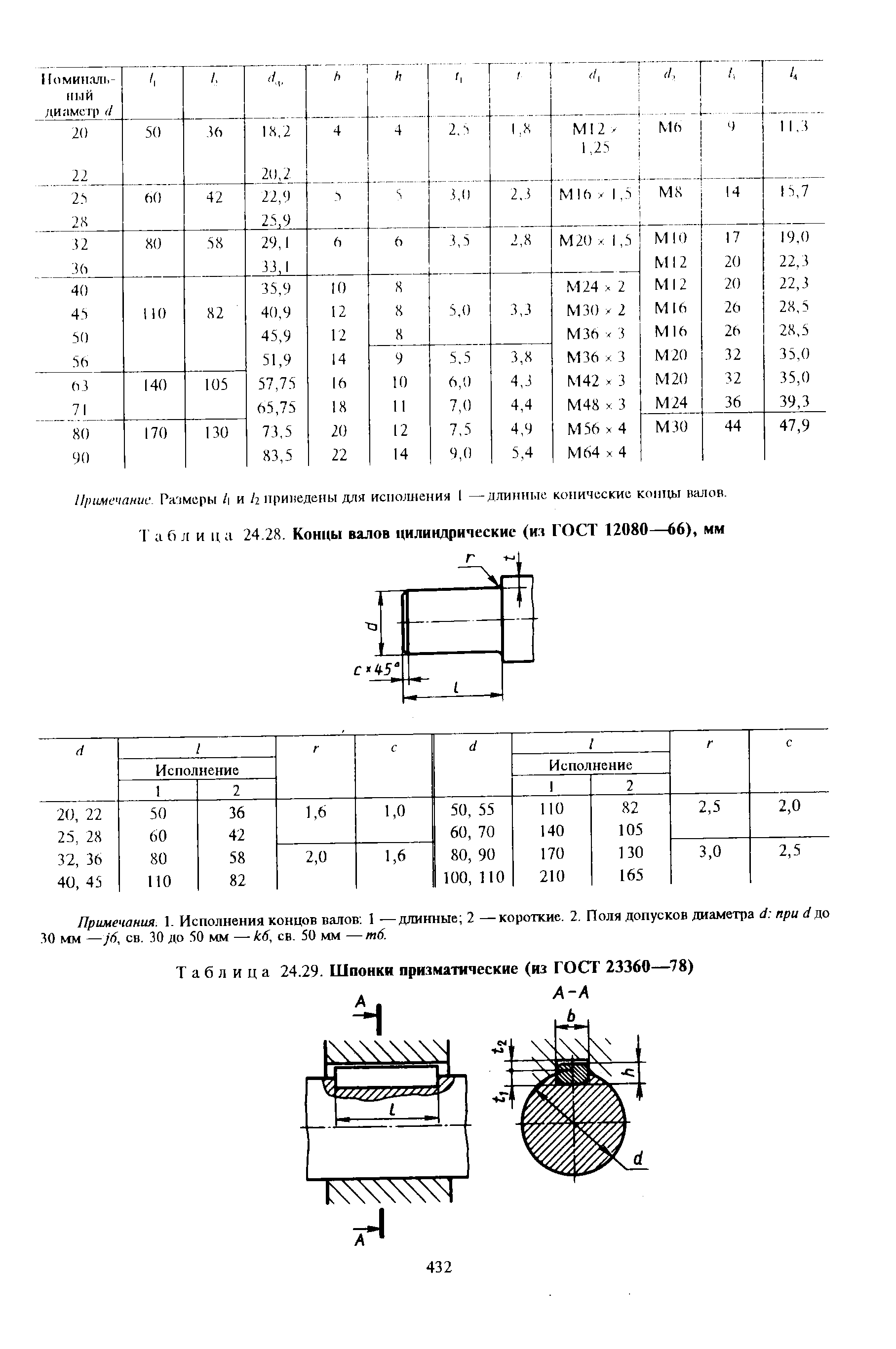

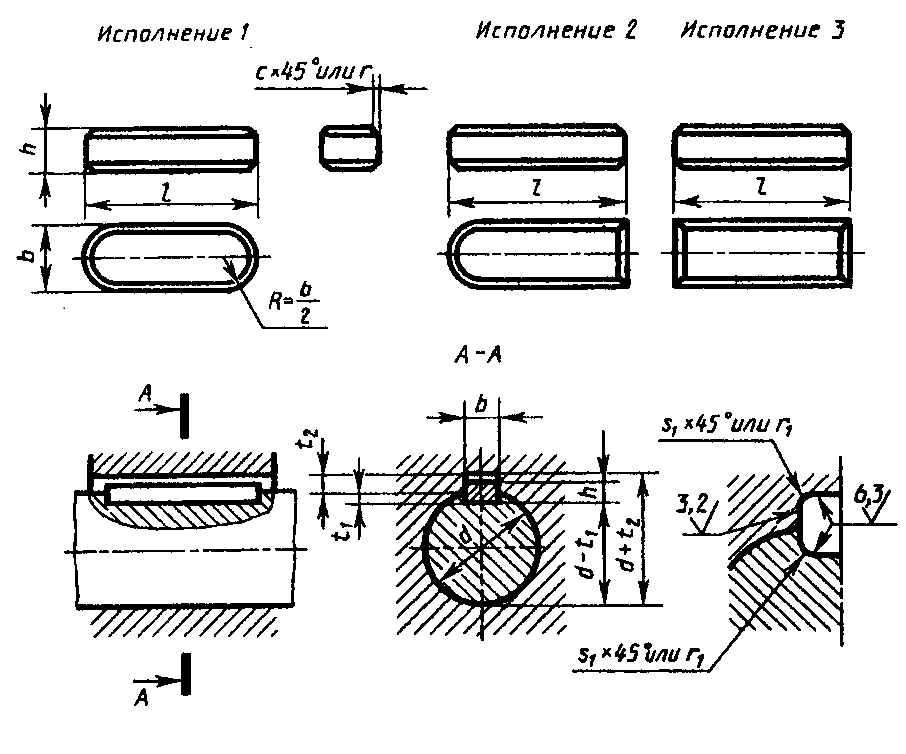

Шпонки призматические (ГОСТ 23360-78). Номинальные размеры, мм

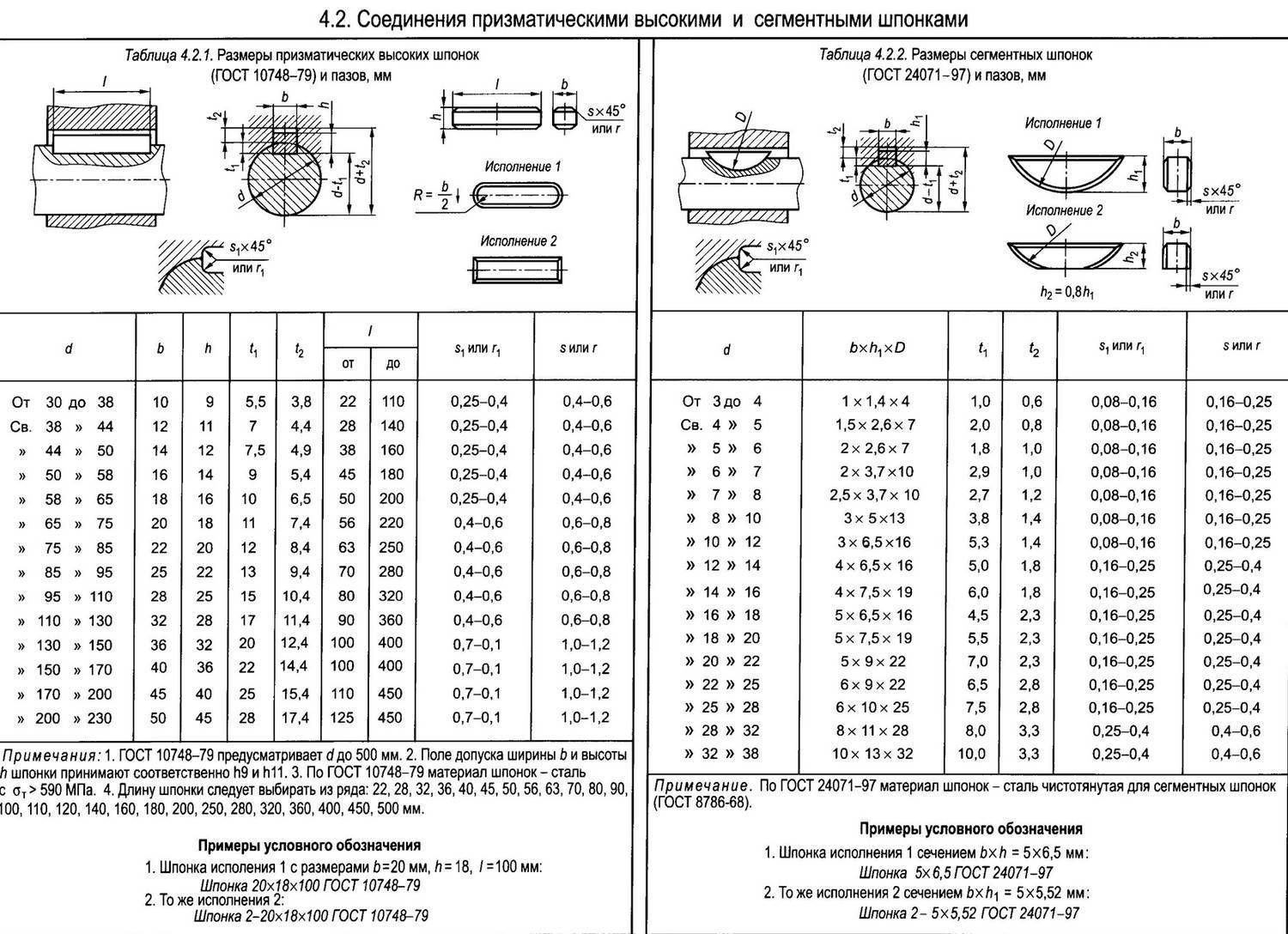

Таблица 2

| d | b | h | t | t1 | r | c или r1 | L | ||

| min | max | min | max | ||||||

| От 6 до 8 | 2 | 2 | 1,2 | 1,0 | 0,08 | 0,16 | 0,16 | 0,25 | 6-20 |

| Св.8 до 10 | 3 | 3 | 1,8 | 1,4 | 0,08 | 0,16 | 0,16 | 0,25 | 6-36 |

| Св. 10 до 12 | 4 | 4 | 2,5 | 1,8 | 0,08 | 0,16 | 0,16 | 0,25 | 8-45 |

| Св. 12 до 17 | 5 | 5 | 3,0 | 2,3 | 0,16 | 0.25 | 0,25 | 0,40 | 10-56 |

| Св. 17 до 22 | 6 | 6 | 3,5 | 2,8 | 0,16 | 0.25 | 0,25 | 0,40 | 14-70 |

| Св. 22 до 30 | 8 | 7 | 4,0 | 3,3 | 0,16 | 0.25 | 0,25 | 0,40 | 18-90 |

| Св. 30 до 38 | 10 | 8 | 5,0 | 3,3 | 0.25 | 0,40 | 0,40 | 0,60 | 22-110 |

| Св. 38 до 44 | 12 | 8 | 5,0 | 3,3 | 0.25 | 0,40 | 0,40 | 0,60 | 28-140 |

| Св. 44 до 50 | 14 | 9 | 5,5 | 3,8 | 0.25 | 0,40 | 0,40 | 0,60 | 36-160 |

| Св. 50 до 58 | 16 | 10 | 6,0 | 4,3 | 0.25 | 0,40 | 0,40 | 0,60 | 45-226 |

| Св. 58 до 65 | 18 | 11 | 7,0 | 4,4 | 0.25 | 0,40 | 0,40 | 0,60 | 50-180 |

| Св. 65 до 75 | 20 | 12 | 7,5 | 4,9 | 0,40 | 0,60 | 0,60 | 0,80 | 56-180 |

Размер L в указанных пределах принимать из ряда 6, 8, 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180.

Отклонения размеров шпонок и пазов – по ГОСТ 7227-58.

Допускается в технически обоснованных случаях применять меньшие размеры сечений стандартных шпонок на валах больших диаметров, за исключением выходных концов валов.

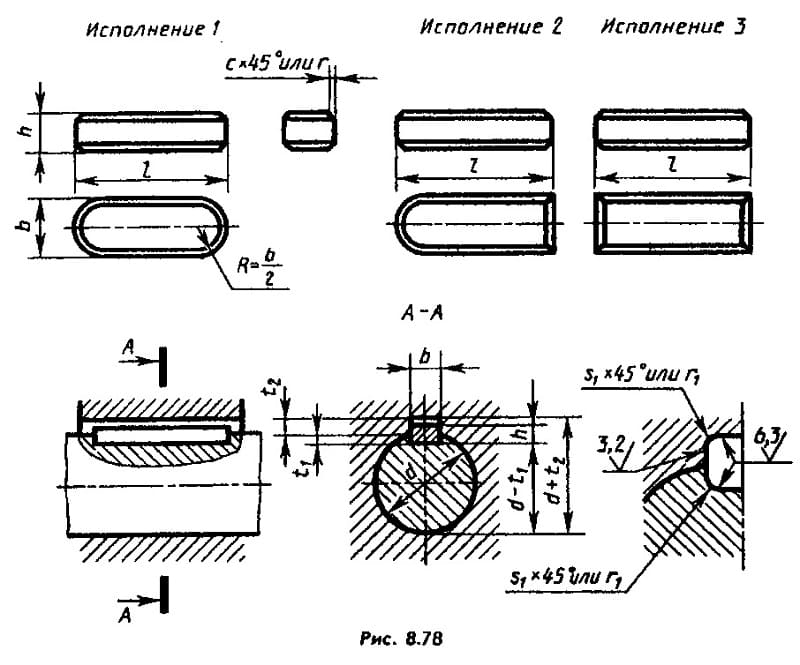

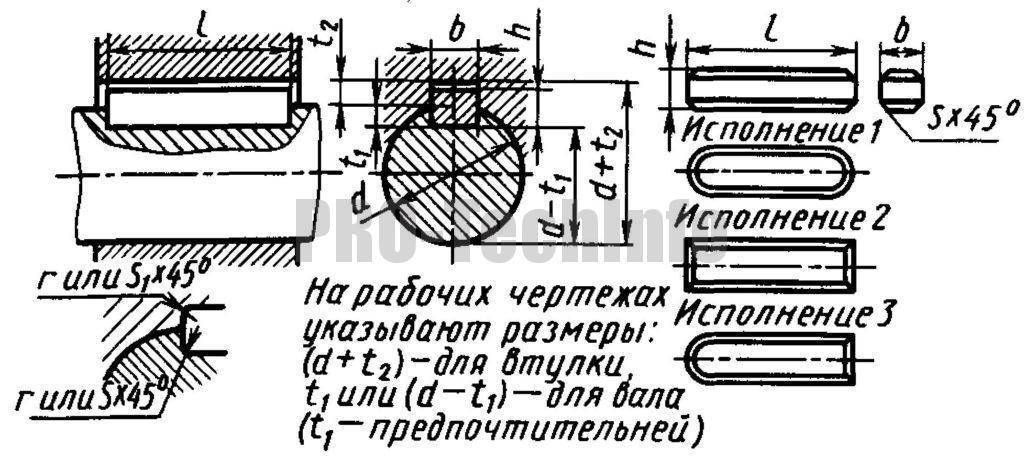

В зависимости от принятой базы обработки и измерения на рабочих чертежах указывают размеры: d + t1 – для втулки: t (предпочтительный вариант) или d – t — для вала.

Примеры обозначений шпонок:исполнения 1, размерами b = 16 мм, h = 10 мм, L = 50 мм:

Шпонка 16 х10 х50 ГОСТ 23360-78

То же исполнения 2:

Шпонка 2-16 х10 х50 ГОСТ 23360-78

Определение указанных соединений

Как уже было сказано выше, шпонки в основном изготавливаются из качественных и прочных сталей среднеуглеродистых (55, 50, 45). Для повышения прочности данной детали заготовки для них обычно подвергаются термической обработке, которая улучшает их качество.

Когда разрабатывают шпоночное соединение, чертеж которого предварительно составляют, то высоту и ширину данной детали используют по стандарту ГОСТ 2336–7, учитывая при этом диаметр используемого вала. В данном случае ничего нет сложного. Длину шпонки берут в зависимости от используемой ступицы. Сравнивают это с нормами соответствующего стандарта. Правильность выбора определенных параметров шпонки проверяют, применяя немаловажный расчет шпоночного соединения на прочность. В данном вычислении нет ничего сложного. Например, условием прочности в данном случае является следующая формула:

σсм = F1/ Асм ≤ .

Здесь F1 – параметр окружной силы на шкиву (Н). Асм является площадью смятия (мм²). Определяется данное значение следующей формулой: (0,94h-t1)lp.

В данном случае lp=l-в является рабочей длиной шпонки с торцами скругленными. Измеряется данный параметр в миллиметрах. l – это полная шпоночная длина.

Значения в, h, t1 являются стандартными размерами по ГОСТ 23360 – 78.

– параметр допускаемого напряжения на смятие (Н/мм²). При использовании чугунной ступицы принимается в определенном пределе: 55…95 Н/мм².

Рабочую длину шпонки рассчитывают следующим образом:

lp=32 – 6 = 26 мм.

Определение площади смятия:

Асм = (0,94·6 – 3,5)·26 = 55,64 мм².

Величину F1 принимаем по полученным измерениям. В данном случае F1=1200 H.

В результате этого вычисление расчетного напряжения будет выглядеть так:

σсм = 1200/55,64 = 21,56 Н/мм².

Это указывает на выполнение условия прочности:

σсм = 21,56 < ( 55…95 Н/мм²).

Размеры шпоночного материала

При производстве проводится учет размеров шпоночного материала. В большинстве случаев на производственную площадку поставляется пруток. Длина его может составлять около 1000 миллиметров, в некоторых случаях выпуск проводится под заказ. Наиболее распространены следующие размеры шпонки:

- 4×4.

- 5×5.

- 22×22.

- 25×25.

- 32×18.

- 40×40.

Не стоит забывать о том, что от размера зависит и вес. Кроме этого, при производстве изделий определенных размеров применяются различные сплавы. Размер соединительного элемента выбирается в зависимости от того, какая будет оказываться нагрузка. Кроме этого, на размер оказывает влияние габариты соединяемых изделий.

На момент выпуска продукта проводится контроль качества при применении несколько различных методов, среди которых также визуальный осмотр.

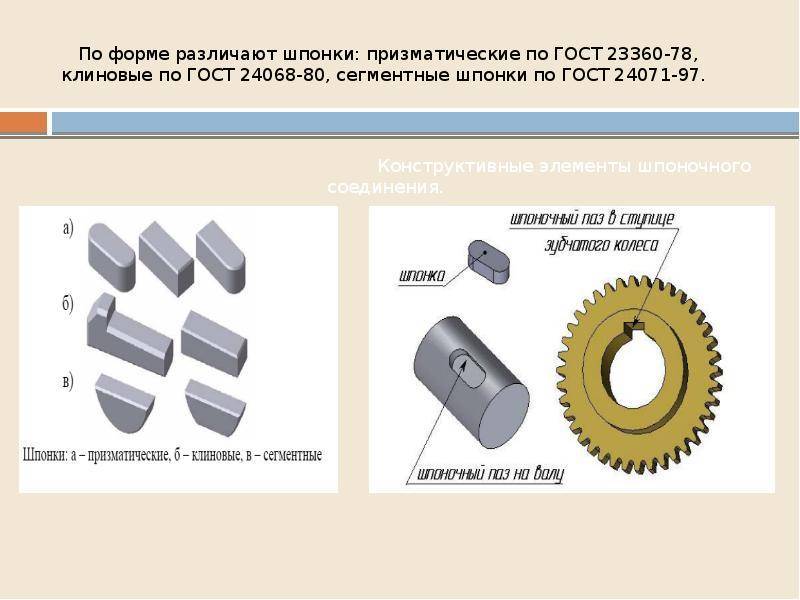

От области применения рассматриваемого изделия во многом зависит и форма. Выделяют следующие виды:

- Клиновые.

- Призматические.

- Сегментные.

- Тангенциальные.

- Цилиндрические.

Сталь характеризуется достаточно высокой податливостью к механической обработке. В большинстве случае изделие получают из заготовки, в качестве которой выступает пруток.

Материал шпонок

Для изготовления шпоночного соединения применяют калибровочный металлопрокат. Чаще всего используется сталь марки 45. Она относиться к углеродистым сталям обычного типа, которая часто применяется для производства деталей высокой прочности. Сталь используется в виде бруска длиной 1 м.

В некоторых случаях может применять углеродистая сталь марки 50. Она необходима, когда требуется повышенные прочностные свойства полученных шпонок. Реже применяются легированные стали, например, марки 40х, для которой характерен высокий показатель твердости, достигаемый путем термической обработки.

Стальные заготовки обрабатываются с помощью фрезы, сверлильных станков, станков для рубки, шлифовальных машин и других инструментов. Используемые станки имеют блок управление, который позволяет с помощью числовых программ изготовить деталь необходимых параметров.

Цена полученной шпонки довольно низка, поэтому приобрести необходимую деталь довольно легко. Но в некоторых случаях, когда есть необходимость срочного получения шпонки, изготовить ее можно самостоятельно. Чаще всего подобная необходимость возникает в сельском хозяйстве, где во время сезонных работ часто возникают поломки, которые нужно отстранить. При этом ближайшие точки продажи необходимых деталей находиться на расстоянии в несколько десятков километров.

Имея небольшое количеству инструмента под рукой и заготовку из соответствующего материала, можно быстро изготовить временную замену. При соблюдении технических характеристик, полученная деталь сможет полноценно заменить заводскую, но лучше всего при первой возможности приобрести шпонку нужной прочности и геометрических параметров. Это необходимо для избежание преждевременного износа механизмов.

В качестве материала лучше использовать разные породы дерева, для шпонки подойдет более мягкий материал чем основной. Это позволит обезопасить основную конструкцию от повреждений в случае повышенной нагрузки. Легче заменить шпонку чем большой конструкционный узел.

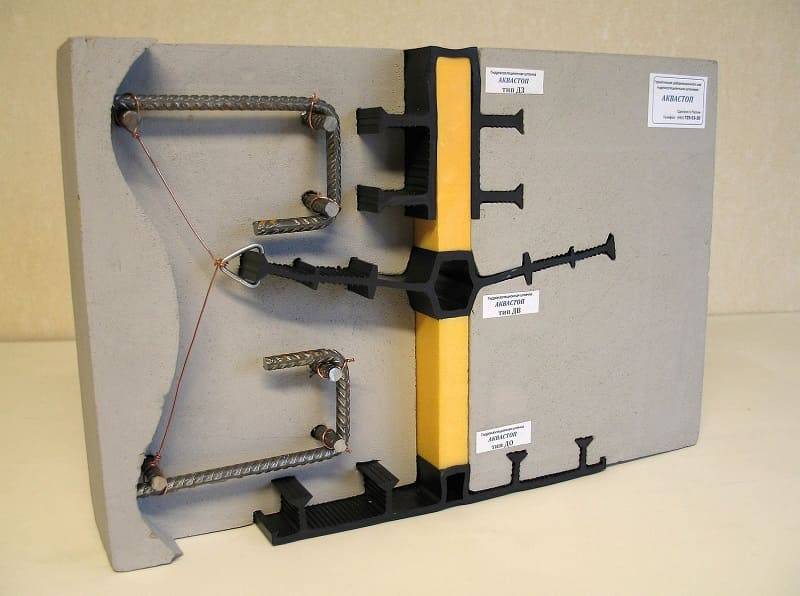

Для предотвращения проникания влаги в железобетонные конструкции используются специальные шпонки – ватерстоп. Изготавливают их из резины высокого качества и ПВХ. Это позволяет добиться необходимой степени водонепроницаемости и стойкости к растворам агрессивных химических веществ.

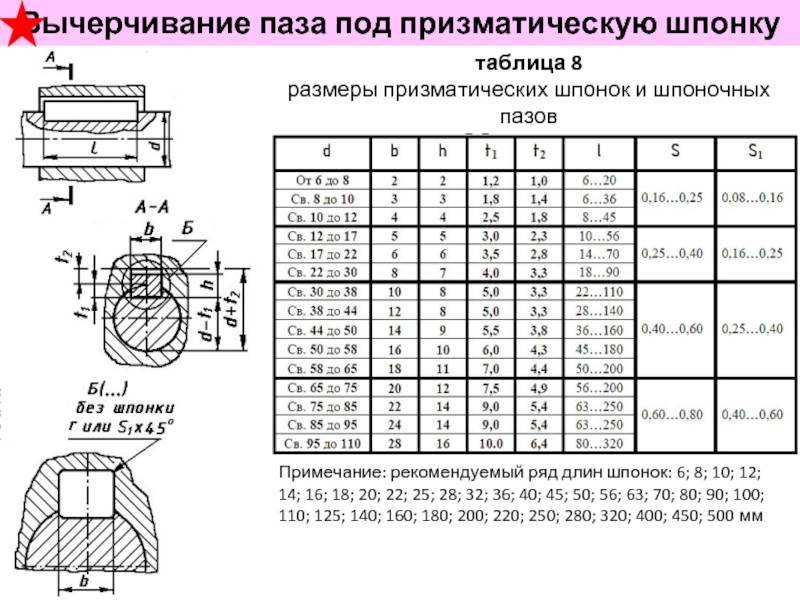

Обозначения на чертежах

На чертежах обозначение призматических шпонок происходит исходя из нормативного документа ГОСТ. Они делятся на шпоночные пазы: высокие, нормальной высоты и направляющие. Рабочими гранями у них являются боковые.

На сборочном чертеже обозначение выполняется с учетом диаметра вала, крутящего момента, сечения и длины.

Например:

Шпонка 3–20Х12Х120 ГОСТ 23360-78; Где 3 – исполнение, 20Х12 – сечение, 120 – длина.

Обозначение остальных типов шпонок на изображениях выполняется таким же образом, исходя из соответствующих ГОСТов, разработанных для каждой отдельной модели

Указанное обозначение должно четко характеризировать деталь, что очень важно для получения надежного соединение. Ведь даже малейший зазор может стать причиной быстрого износа рабочих узлов и потери эффективности во время работы

Маркировка

Обозначение шпоночного крепления вала на ступице покажем на примерах. Шпонка призматическая с шириной 18 мм, высотой 11 мм и длиной 50 мм маркируется:

Шпонка 18х11х50 ГОСТ 8789-68

Стоит заметить, что посадочные размеры пазов отличаются. Их значения находятся в соответствующих стандартах шпоночных соединений.

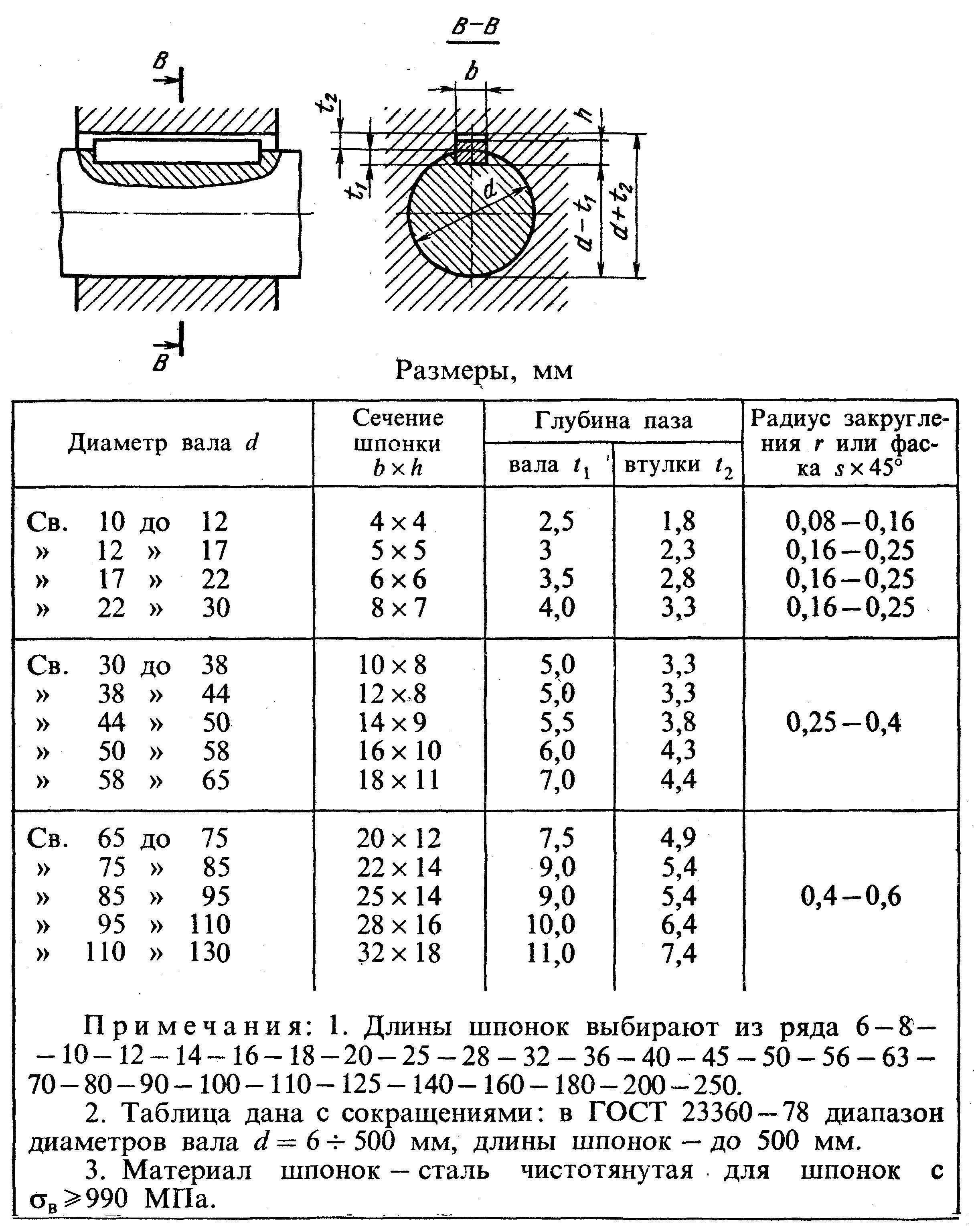

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

| Диаметр вала d | Сечение шпонки bхh | Шпоночный паз | Длина l мм | ||||||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||||||||

| Свободное соединение | Номинальное соединение | Плотное соед. | Вал t1 | Втулка t2 | |||||||||

| Вал (Н9) | Втулка (D10) | Вал (N9) | Втулка (JS9) | Вал и втулка (Р9) | Ном.. | Ном. | Пред. откл. | не более | не менее | ||||

Cв.12 до 17 » 17 » 22 | 5×5 6×6 | +0,030 | +0,078 +0,030 | 0 -0,030 | ±0,015 | -0,012 -0,042 | 3,0 3,5 | +0,1 | 2,3 2,8 | +0,1 | 0,25 0,25 | 0,16 0,16 | 10-56 14-70 |

Св. 22 до 30 » 30 » 38 | 8×7 | +0,036 | +0,098 +0,040 | 0 -0,036 | ±0,018 | -0,015 -0,051 | 4,0 5,0 | +0,2 | 3,3 3,3 | +0,2 | 0,25 0,4 | 0,16 0,25 | 18-90 |

| 10×8 | 22-110 | ||||||||||||

Св. 38 до 44 » 44 » 50 » 50 » 58 » 58 » 65 | 12×8 | +0,043 | +0,120 +0,050 | 0 -0,043 | ±0,021 | -0,018 -0,061 | 5,0 | 3,3 | 0,4 | 0,25 | 28-140 | ||

| 14×9 | 5,5 | 3,8 | 36-160 | ||||||||||

| 16×10 | 6,0 | 4,3 | 45-180 | ||||||||||

| 18×11 | 7,0 | 4,4 | 50-200 | ||||||||||

Св. 65 до 75 » 75 » 85 » 85 » 95 | 20×12 | +0,052 | +0,149 +0,065 | 0 -0,052 | ±0,026 | -0,022 -0,074 | 7,5 | 4,9 | 0,6 | 0,4 | 56-220 | ||

| 22×14 | 9,0 | 5,4 | 63-250 | ||||||||||

| 24×14 | 9,0 | 5,4 | 70-280 |

Таблица 2. Предельные отклонения размеров (d + t1) и (d + t2).

| Высота шпонок | Предельное отклонение размеров | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0-0,1 | +0,10 |

| Св. 6 до 18 | 0-0,2 | +0,20 |

| Св. 18 до 50 | 0-0,3 | +0,30 |

Таблица 3. Размеры призматических шпонок с креплением на валу по ГОСТ 8790-79.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Диаметр d0 | Длина l2 | Длина l (h14) | Винты по ГОСТ 1491-80 | ||

| не менее | не более | от | до | |||||

| 8 | 7 | 0 25 | 0,40 | М3 | 7 | 25 | 90 | М3×8 |

| 10 | 8 | 0,40 | 0,60 | 8 | 25 | 110 | М3×10 | |

| 12 | М4 | 10 | 28 | 140 | М4×10 | |||

| 14 | 9 | М5 | 36 | 160 | М5×12 | |||

| 16 | 10 | М6 | 11 | 45 | 180 | М6×14 | ||

| 18 | 11 | 50 | 200 | |||||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | |||

| 22 | 14 | М8 | 16 | 63 | 250 | М8×20 | ||

| 25 | 70 | 280 | ||||||

| 28 | 16 | 80 | 320 | |||||

| 32 | 18 | М10 | 18 | 90 | 360 | М10×25 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | |||

| 40 | 22 | М12 | 22 | 100 | 400 | М12×30 | ||

| 45 | 25 | 125 | 450 |

Таблица 4. Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

| Диаметр вала d | Размеры шпонки b×h×D | Шпоночный паз | |||||||

| Передающих вращающий момент | Фиксирующих элементы | Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||

| Вал t1 | Втулка t2 | ||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | ||||

От 3 до 4 Св. 4 » 5 | От 3 до 4 Св. 4 » 6 | 1×1,4×4 1,5×2,6×7 | 1,0 1,5 | 1,0 2,0 | +0,1 0 | 0,6 0,8 | +0,1 | 0,08 | 0,16 |

Св. 5 » 6 » 6 » 7 | Св. 6 » 8 » 8 » 10 | 2×2,6×7 2×3,7×10 | 2,0 | 1,8 2,9 | 1,0 1,0 | ||||

| Св. 7 до 8 | Св. 10 до 12 | 2,5×3,7×10 | 2,5 | 2,7 | 1,2 | ||||

Св. 8 до 10 » 10 » 12 | Св. 12 до 15 » 15 » 18 | 3×5×13 3×6,5×16 | 3,0 | 3,8 5,3 | +0,2 0 | 1,4 1,4 | |||

Св. 12 до 14 » 14 » 16 | Св. 18 до 20 » 20 » 22 | 4×6,5×16 4×7,5×19 | 4,0 | 5,0 6,0 | 1,8 1,8 | 0,16 | 0,25 | ||

Св. 16 до 18 » 18 » 20 | Св. 22 до 25 » 25 » 28 | 5×6,5×16 5×7,5×19 | 5,0 | 4,5 5,5 | 2,3 2,3 | ||||

| Св. 20 до 22 | Св. 28 до 32 | 5×9×22 | 7,0 | +0,3 | 2,3 | ||||

Св. 22 до 25 » 25 » 28 | Св. 32 до 36 » 36 » 40 | 6×9×22 6×10×25 | 6,0 | 6,5 7,5 | 2,8 2,8 | ||||

| Св. 28 до 32 | Св. 40 | 8×11×28 | 8,0 | 8,0 | 3,3 | +0,2 | 0,25 | 0,40 | |

| Св. 32 до 38 | Св. 40 | 10×13×32 | 10,0 | 10,0 | 3,3 |

Таблица 5.1 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Длина l (h14) | Высота шпоночной головки | ||

| не менее* | не более | от | до | |||

| 2 | 2 | 0,16 | 0,25 | 6 | 20 | — |

| 3 | 3 | 6 | 36 | — | ||

| 4 | 4 | 8 | 45 | 7 | ||

| 5 | 5 | 0,25 | 0,40 | 10 | 56 | 8 |

| 6 | 6 | 14 | 70 | 10 | ||

| 8 | 7 | 18 | 90 | 11 | ||

| 10 | 8 | 0,40 | 0,60 | 22 | 110 | 12 |

| 12 | 8 | 28 | 140 | 12 | ||

| 14 | 9 | 36 | 160 | 14 | ||

| 16 | 10 | 45 | 180 | 16 | ||

| 18 | 11 | 50 | 200 | 18 | ||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | 20 |

| 22 | 14 | 63 | 250 | 22 | ||

| 25 | 14 | 70 | 280 | 22 | ||

| 28 | 16 | 80 | 320 | 25 | ||

| 32 | 18 | 90 | 360 | 28 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | 32 |

| 40 | 22 | 100 | 400 | 36 | ||

| 45 | 25 | 110 | 450 | 40 | ||

| 50 | 28 | 125 | 500 | 45 | ||

| 56 | 32 | 1,60 | 2,00 | 140 | 500 | 50 |

| 63 | 32 | 160 | 500 | 50 | ||

| 70 | 36 | 180 | 500 | 56 | ||

| 80 | 40 | 2,50 | 3,00 | 200 | 500 | 63 |

| 90 | 45 | 220 | 500 | 70 | ||

| 100 | 50 | 250 | 500 | 80 |

Таблица 5.2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Диаметр вала | Сечение шпонки bхh | Шпоночный паз | ||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | ||||||

| Вал и втулка (D10) | Вал t1 | Втулка t2 | ||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |||

| От 6 до 8 | 2х2 | 2 | 1,2 | +0,10 | 0,5 | +0,10 | 0,08 | 0,16 |

| Св. 8 до 10 | 3х3 | 3 | 1,8 | 0,9 | ||||

| Св. 10 до 12 | 4х4 | 4 | 2,5 | 1,2 | ||||

| Св. 12 до 17 | 5х5 | 5 | 3,0 | 1,7 | 0,16 | 0,25 | ||

| Св. 17 до 22 | 6х6 | 6 | 3,5 | 2,2 | ||||

| Св. 22 до 30 | 8х7 | 8 | 4,0 | +0,20 | 2,4 | +0,20 | ||

| Св. 30 до 38 | 10х8 | 10 | 5,0 | 2,4 | 0,25 | 0,40 | ||

| Св. 38 до 44 | 12х8 | 12 | 5,0 | 2,4 | ||||

| Св. 44 до 50 | 14х9 | 14 | 5,5 | 2,9 | ||||

| Св. 50 до 58 | 16х10 | 16 | 6 | 3,4 | ||||

| Св. 58 до 65 | 18х11 | 18 | 7 | 3,4 | ||||

| Св. 65 до 75 | 20х12 | 20 | 7,5 | 3,9 | 0,40 | 0,60 | ||

| Св. 75 до 85 | 22х14 | 22 | 9 | 4,4 | ||||

| Св. 85 до 95 | 25х14 | 25 | 9 | 4,4 | ||||

| Св. 95 до 110 | 28х16 | 28 | 10 | 5,4 | ||||

| Св. 110 до 130 | 32х18 | 32 | 11 | 6,4 | ||||

| Св. 130 до 150 | 36х20 | 36 | 12 | +0,30 | 7,1 | +0,30 | 0,70 | 1,00 |

| Св. 150 до 170 | 40х22 | 40 | 13 | 8,1 | ||||

| Св. 170 до 200 | 45х25 | 45 | 15 | 9,1 | ||||

| Св. 200 до 230 | 50х28 | 50 | 17 | 10,1 | ||||

| Св. 230 до 260 | 56х32 | 56 | 20 | 11,1 | 1,20 | 1,60 | ||

| Св. 260 до 290 | 63х32 | 63 | 20 | 11,1 | ||||

| Св. 290 до 330 | 70х36 | 70 | 22 | 13,1 | ||||

| Св. 330 до 380 | 80х40 | 80 | 25 | 14,1 | 2,00 | 2,50 | ||

| Св. 380 до 440 | 90х45 | 90 | 28 | 16,1 | ||||

| Св. 440 до 500 | 100х50 | 100 | 31 | 18,1 |

Рейтинг: /5 –

голосов

Шпонка. Шпоночный паз. Виды, размеры и предельные отклонения.

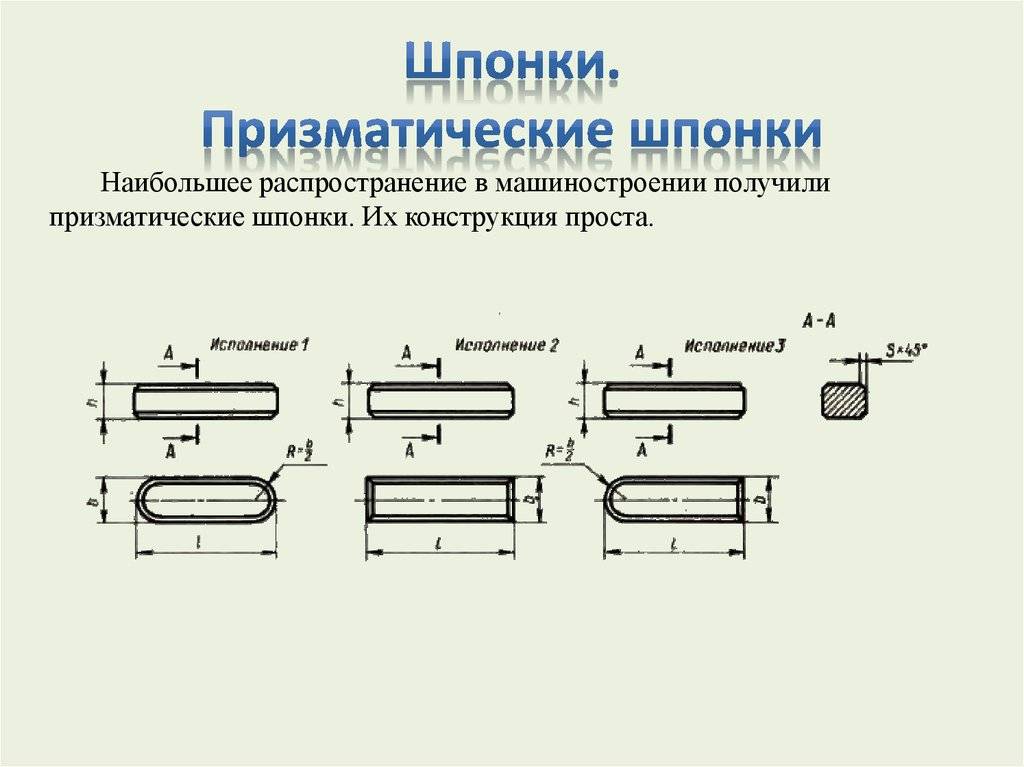

Призматические шпонки по ГОСТ 23360-78.

Рис 1. Основные обозначения призматических шпонок и шпоночных пазов.

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

| Диаметр вала d | Сечение шпонки bхh | Шпоночный паз | Длина l мм | ||||||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||||||||

| Свободное соединение | Номинальное соединение | Плотное соед. | Вал t1 | Втулка t2 | |||||||||

| Вал (Н9) | Втулка (D10) | Вал (N9) | Втулка (JS9) | Вал и втулка (Р9) | Ном.. | Ном. | Пред. откл. | не более | не менее | ||||

| Cв.12 до 17 » 17 » 22 | 5×5 6×6 | +0,030 | +0,078 +0,030 | 0 -0,030 | ±0,015 | -0,012 -0,042 | 3,0 3,5 | +0,1 | 2,3 2,8 | +0,1 | 0,25 0,25 | 0,16 0,16 | 10-56 14-70 |

| Св. 22 до 30 » 30 » 38 | 8×7 | +0,036 | +0,098 +0,040 | 0 -0,036 | ±0,018 | -0,015 -0,051 | 4,0 5,0 | +0,2 | 3,3 3,3 | +0,2 | 0,25 0,4 | 0,16 0,25 | 18-90 |

| 10×8 | 22-110 | ||||||||||||

| Св. 38 до 44 » 44 » 50 » 50 » 58 » 58 » 65 | 12×8 | +0,043 | +0,120 +0,050 | 0 -0,043 | ±0,021 | -0,018 -0,061 | 5,0 | 3,3 | 0,4 | 0,25 | 28-140 | ||

| 14×9 | 5,5 | 3,8 | 36-160 | ||||||||||

| 16×10 | 6,0 | 4,3 | 45-180 | ||||||||||

| 18×11 | 7,0 | 4,4 | 50-200 | ||||||||||

| Св. 65 до 75 » 75 » 85 » 85 » 95 | 20×12 | +0,052 | +0,149 +0,065 | 0 -0,052 | ±0,026 | -0,022 -0,074 | 7,5 | 4,9 | 0,6 | 0,4 | 56-220 | ||

| 22×14 | 9,0 | 5,4 | 63-250 | ||||||||||

| 24×14 | 9,0 | 5,4 | 70-280 |

Таблица 2. Предельные отклонения размеров (d + t1) и (d + t2).

| Высота шпонок | Предельное отклонение размеров | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 | +0,1 0 |

| Св. 6 до 18 | 0 -0,2 | +0,2 0 |

| Св. 18 до 50 | 0 -0,3 | +0,3 0 |

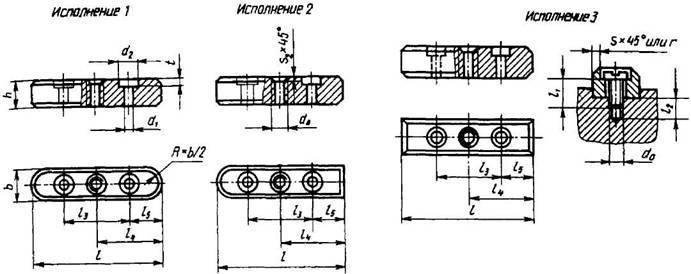

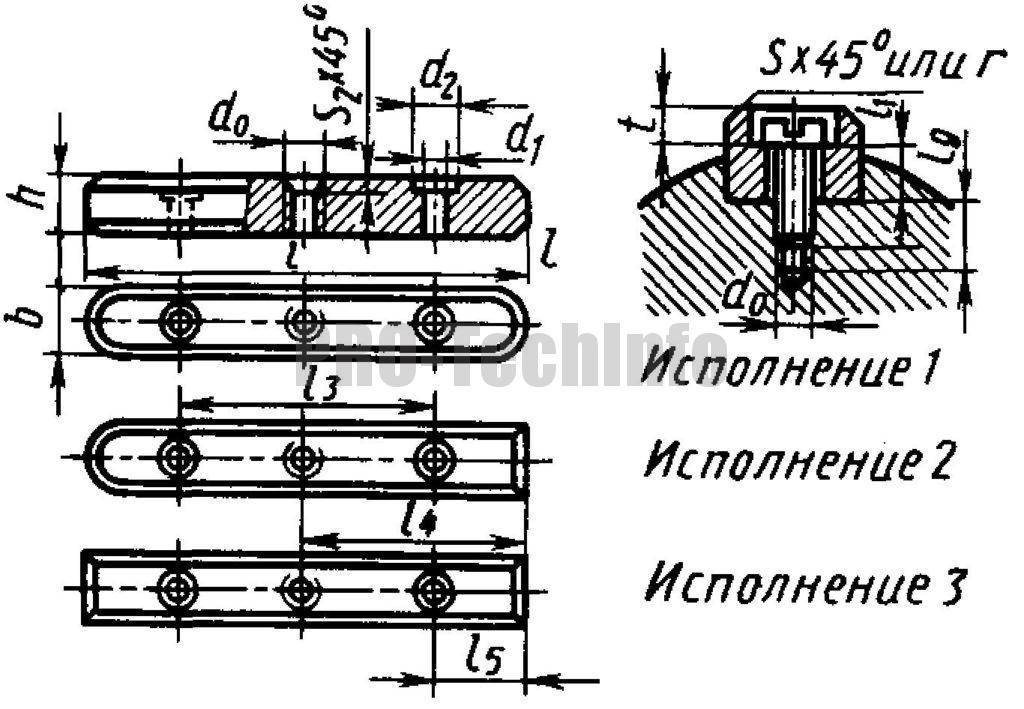

Призматические шпонки с креплением на валу по ГОСТ 8790-79.

Рис 2. Основные обозначения призматических шпонок с креплением на валу и шпоночных пазов.

Таблица 3. Размеры призматических шпонок с креплением на валу по ГОСТ 8790-79.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Диаметр d0 | Длина l2 | Длина l (h14) | Винты по ГОСТ 1491-80 | ||

| не менее | не более | от | до | |||||

| 8 | 7 | 0 25 | 0,40 | М3 | 7 | 25 | 90 | М3×8 |

| 10 | 8 | 0,40 | 0,60 | 8 | 25 | 110 | М3×10 | |

| 12 | М4 | 10 | 28 | 140 | М4×10 | |||

| 14 | 9 | М5 | 36 | 160 | М5×12 | |||

| 16 | 10 | М6 | 11 | 45 | 180 | М6×14 | ||

| 18 | 11 | 50 | 200 | |||||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | |||

| 22 | 14 | М8 | 16 | 63 | 250 | М8×20 | ||

| 25 | 70 | 280 | ||||||

| 28 | 16 | 80 | 320 | |||||

| 32 | 18 | М10 | 18 | 90 | 360 | М10×25 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | |||

| 40 | 22 | М12 | 22 | 100 | 400 | М12×30 | ||

| 45 | 25 | 125 | 450 |

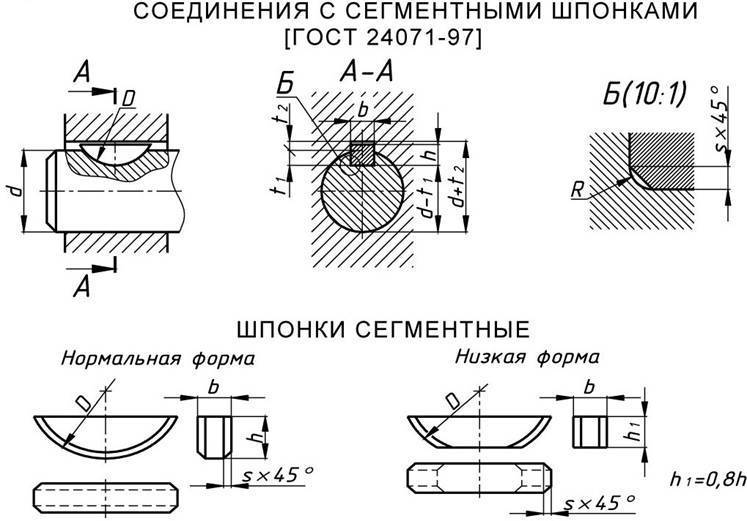

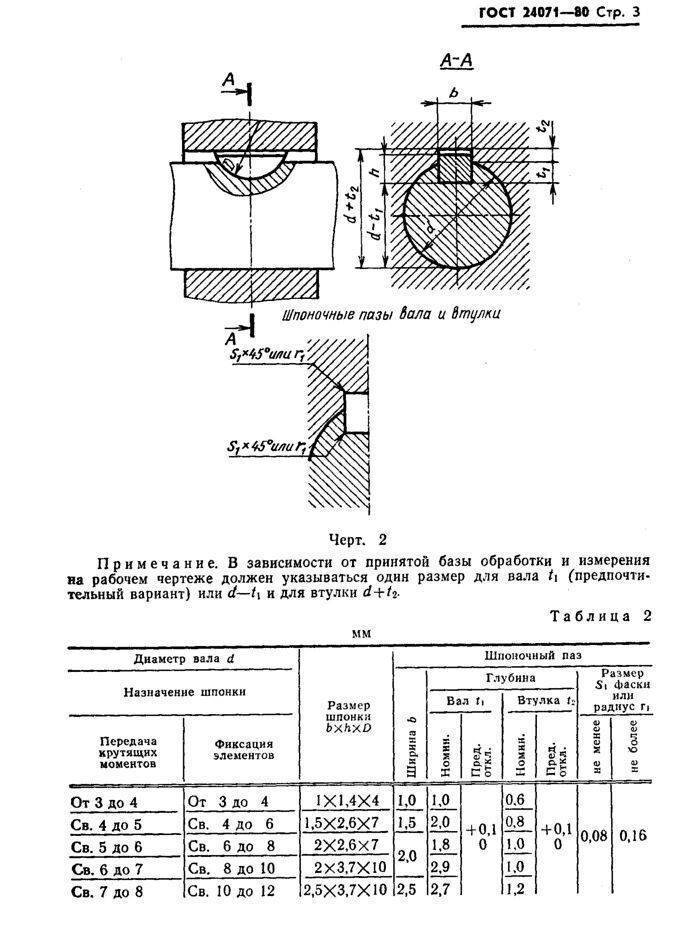

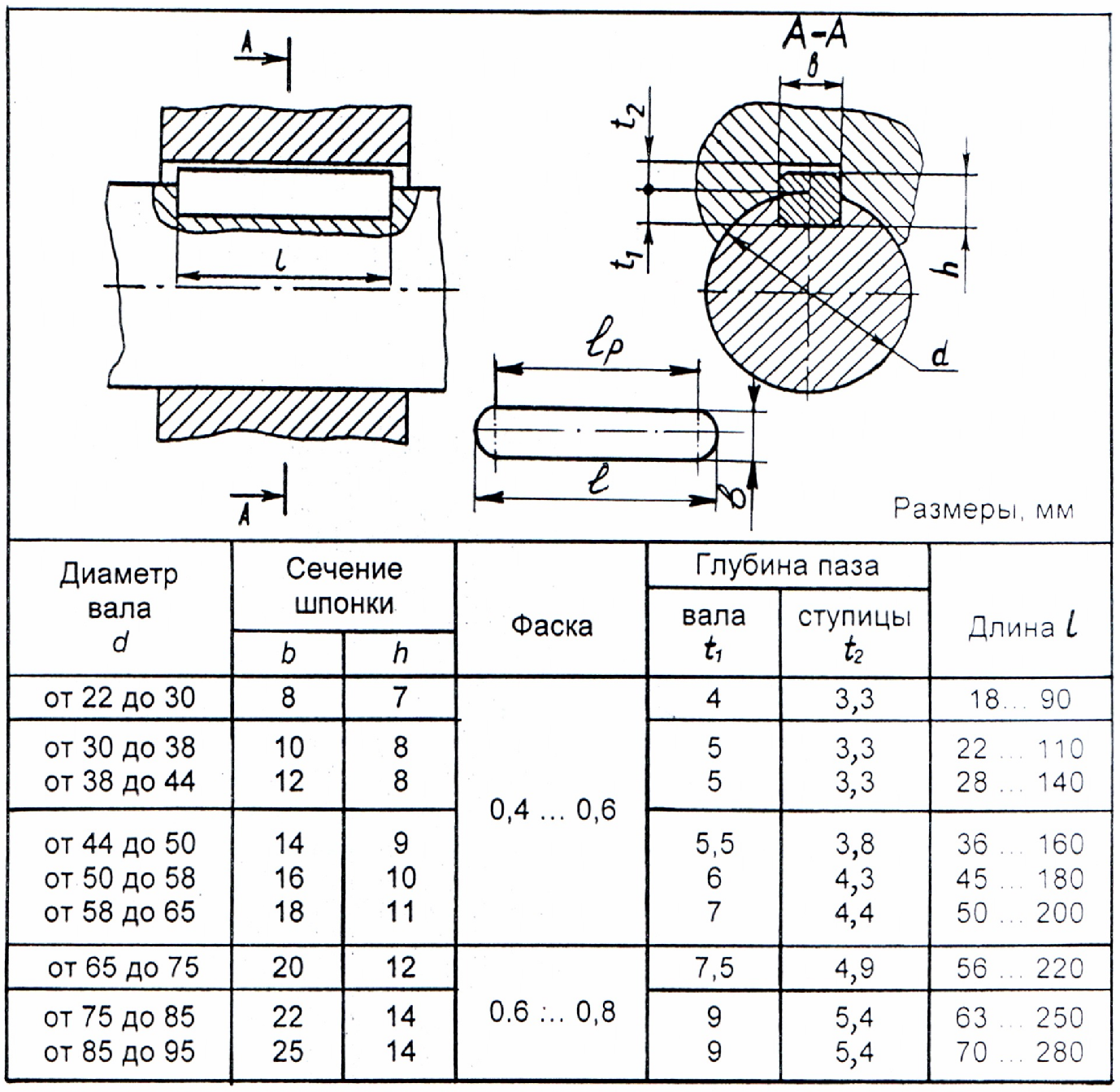

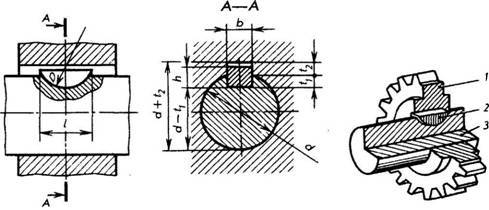

Сегментные шпонки по ГОСТ 8786-68.

Рис 3. Основные обозначения сегментных шпонок и шпоночных пазов.

Таблица 4. Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

| Диаметр вала d | Размеры шпонки b×h×D | Шпоночный паз | |||||||

| Передающих вращающий момент | Фиксирующих элементы | Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||

| Вал t1 | Втулка t2 | ||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | ||||

| От 3 до 4 Св. 4 » 5 | От 3 до 4 Св. 4 » 6 | 1×1,4×4 1,5×2,6×7 | 1,0 1,5 | 1,0 2,0 | +0,1 0 | 0,6 0,8 | +0,1 | 0,08 | 0,16 |

| Св. 5 » 6 » 6 » 7 | Св. 6 » 8 » 8 » 10 | 2×2,6×7 2×3,7×10 | 2,0 | 1,8 2,9 | 1,0 1,0 | ||||

| Св. 7 до 8 | Св. 10 до 12 | 2,5×3,7×10 | 2,5 | 2,7 | 1,2 | ||||

| Св. 8 до 10 » 10 » 12 | Св. 12 до 15 » 15 » 18 | 3×5×13 3×6,5×16 | 3,0 | 3,8 5,3 | +0,2 0 | 1,4 1,4 | |||

| Св. 12 до 14 » 14 » 16 | Св. 18 до 20 » 20 » 22 | 4×6,5×16 4×7,5×19 | 4,0 | 5,0 6,0 | 1,8 1,8 | 0,16 | 0,25 | ||

| Св. 16 до 18 » 18 » 20 | Св. 22 до 25 » 25 » 28 | 5×6,5×16 5×7,5×19 | 5,0 | 4,5 5,5 | 2,3 2,3 | ||||

| Св. 20 до 22 | Св. 28 до 32 | 5×9×22 | 7,0 | +0,3 | 2,3 | ||||

| Св. 22 до 25 » 25 » 28 | Св. 32 до 36 » 36 » 40 | 6×9×22 6×10×25 | 6,0 | 6,5 7,5 | 2,8 2,8 | ||||

| Св. 28 до 32 | Св. 40 | 8×11×28 | 8,0 | 8,0 | 3,3 | +0,2 | 0,25 | 0,40 | |

| Св. 32 до 38 | Св. 40 | 10×13×32 | 10,0 | 10,0 | 3,3 |

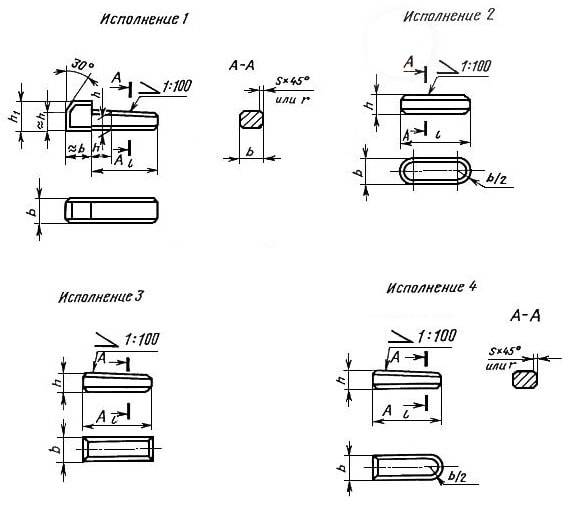

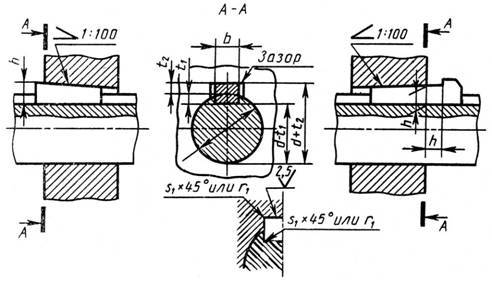

Клиновые шпонки по ГОСТ 24068-80.

Рис 4. Основные обозначения клиновых шпонок и шпоночных пазов.

Таблица 5.1 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Длина l (h14) | Высота шпоночной головки | ||

| не менее* | не более | от | до | |||

| 2 | 2 | 0,16 | 0,25 | 6 | 20 | — |

| 3 | 3 | 6 | 36 | — | ||

| 4 | 4 | 8 | 45 | 7 | ||

| 5 | 5 | 0,25 | 0,40 | 10 | 56 | 8 |

| 6 | 6 | 14 | 70 | 10 | ||

| 8 | 7 | 18 | 90 | 11 | ||

| 10 | 8 | 0,40 | 0,60 | 22 | 110 | 12 |

| 12 | 8 | 28 | 140 | 12 | ||

| 14 | 9 | 36 | 160 | 14 | ||

| 16 | 10 | 45 | 180 | 16 | ||

| 18 | 11 | 50 | 200 | 18 | ||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | 20 |

| 22 | 14 | 63 | 250 | 22 | ||

| 25 | 14 | 70 | 280 | 22 | ||

| 28 | 16 | 80 | 320 | 25 | ||

| 32 | 18 | 90 | 360 | 28 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | 32 |

| 40 | 22 | 100 | 400 | 36 | ||

| 45 | 25 | 110 | 450 | 40 | ||

| 50 | 28 | 125 | 500 | 45 | ||

| 56 | 32 | 1,60 | 2,00 | 140 | 500 | 50 |

| 63 | 32 | 160 | 500 | 50 | ||

| 70 | 36 | 180 | 500 | 56 | ||

| 80 | 40 | 2,50 | 3,00 | 200 | 500 | 63 |

| 90 | 45 | 220 | 500 | 70 | ||

| 100 | 50 | 250 | 500 | 80 |

Продолжение.

Таблица 5.2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Диаметр вала | Сечение шпонки bхh | Шпоночный паз | ||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | ||||||

| Вал и втулка (D10) | Вал t1 | Втулка t2 | ||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |||

| От 6 до 8 | 2х2 | 2 | 1,2 | +0,1 0 | 0,5 | +0,1 0 | 0,08 | 0,16 |

| Св. 8 до 10 | 3х3 | 3 | 1,8 | 0,9 | ||||

| Св. 10 до 12 | 4х4 | 4 | 2,5 | 1,2 | ||||

| Св. 12 до 17 | 5х5 | 5 | 3,0 | 1,7 | 0,16 | 0,25 | ||

| Св. 17 до 22 | 6х6 | 6 | 3,5 | 2,2 | ||||

| Св. 22 до 30 | 8х7 | 8 | 4,0 | +0,2 0 | 2,4 | +0,2 0 | ||

| Св. 30 до 38 | 10х8 | 10 | 5,0 | 2,4 | 0,25 | 0,40 | ||

| Св. 38 до 44 | 12х8 | 12 | 5,0 | 2,4 | ||||

| Св. 44 до 50 | 14х9 | 14 | 5,5 | 2,9 | ||||

| Св. 50 до 58 | 16х10 | 16 | 6 | 3,4 | ||||

| Св. 58 до 65 | 18х11 | 18 | 7 | 3,4 | ||||

| Св. 65 до 75 | 20х12 | 20 | 7,5 | 3,9 | 0,40 | 0,60 | ||

| Св. 75 до 85 | 22х14 | 22 | 9 | 4,4 | ||||

| Св. 85 до 95 | 25х14 | 25 | 9 | 4,4 | ||||

| Св. 95 до 110 | 28х16 | 28 | 10 | 5,4 | ||||

| Св. 110 до 130 | 32х18 | 32 | 11 | 6,4 | ||||

| Св. 130 до 150 | 36х20 | 36 | 12 | +0,3 0 | 7,1 | +0,3 0 | 0,70 | 1,00 |

| Св. 150 до 170 | 40х22 | 40 | 13 | 8,1 | ||||

| Св. 170 до 200 | 45х25 | 45 | 15 | 9,1 | ||||

| Св. 200 до 230 | 50х28 | 50 | 17 | 10,1 | ||||

| Св. 230 до 260 | 56х32 | 56 | 20 | 11,1 | 1,20 | 1,60 | ||

| Св. 260 до 290 | 63х32 | 63 | 20 | 11,1 | ||||

| Св. 290 до 330 | 70х36 | 70 | 22 | 13,1 | ||||

| Св. 330 до 380 | 80х40 | 80 | 25 | 14,1 | 2,00 | 2,50 | ||

| Св. 380 до 440 | 90х45 | 90 | 28 | 16,1 | ||||

| Св. 440 до 500 | 100х50 | 100 | 31 | 18,1 |

Как определить, что шпонка коленвала исправна?

Как вы, наверное, уже поняли, от исправности шпонки и коленвала в целом зависит «здоровье» двигателя машины в целом. Однако как же определить вовремя, что с ними что-то не так?

Если вы, заметили несвойственный стук мотора во время движения машины, одной из вероятных причин может стать неисправность коленвала или шпонки в частности. Пройдите автомобильную компьютерную диагностику и заранее узнайте о вероятной проблеме. Помните визуально можно не увидеть небольшой скол на шпонке или гнезде, где она установлена!

Если же из рабочего строя вышла сама шпонка, то это, как правило, ее попросту замяло между частями машины. В этом случае потребуется замена шпонки на новую.

Теперь вы знаете, что собой представляет шпонка коленвала, что от нее зависит, какие неприятности могут быть, если она выйдет из строя и многое другое.

Поделитесь информацией с друзьями:

Допуски и посадки шпоночных соединений

Допуски и посадки шпоночных соединений стандартизированы. ГОСТ 23360-78, ГОСТ 8790-79 и ГОСТ 10748-79 предусмотрены три вида соединений с помощью призматических шпонок:

- свободное,

- нормальное,

- плотное.

Таблица 5

| Вид соединения | Поле допуска ширины шпоночного паза | |

| Вал | Втулка | |

| Свободное | H9 | D10 |

| Нормальное | N9 | Js9 |

| Плотное | P9 |

Допускается для ширины паза вала и втулки любое сочетание полей допусков, указанных в этой таблице. Допуск на ширину шпонки принимается h9.

Допуски на непосадочные размеры шпонок приведены в табл.6.

Таблица 6

| Высота шпонок | Предельные отклонения размеров | |

| d-t1 | d+t2 | |

| Св. 9 до 18 | 0 -0,2 | +0,2 |

| Св. 18 до 50 | 0 -0,3 | +0,3 |

| Св. 50 до 95 | 0 -0,4 | +0,4 |

ГОСТ 24071 — 80 предусматривает два вида соединений с помощью сегментной шпонки — нормальное и плотное.

Допускаются также любые сочетания полей допусков для ширины паза вала и втулки.

Допускается в отдельных обоснованных случаях (пустотелые и ступенчатые валы, передачи пониженных крутящих моментов и т.п.) применять меньшие размеры сечений шпонок на валах больших диаметров, за исключением выходных концов валов.

Поля допусков ширины и высоты шпонки принимаются соответственно h9 и h11.

Достоинства и недостатки

Как и любой тип соединений, шпоночные имеют ряд достоинств и недостатков. К достоинствам шпоночных соединений можно отнести простоту большинства типов шпонки. При этом монтаж и замена такой детали выполняется легко и быстро. Благодаря чему они получили широкое применение в машиностроении. Также обеспечивает функцию предохранения.

К недостаткам относиться ослабление ступицы и вала. Оно возникает исходя из повышенного напряжения и уменьшения поперечного сечения. Также ослабление деталей вызвано из-за нарезанного паза, который снижает осевую прочность вала.

Чтобы минимизировать недостатки, нужно добиться отсутствия перекоса шпонки в пазе. Для этого нужно обеспечить отсутствие зазора, что делается путем индивидуального изготовления и подгона шпонки. Из-за этого в крупносерийном производстве редко применяют любые разновидности шпоночных соединений. Если добиться отсутствия перекоса не удалось, площадь рабочего контакта уменьшается, в следствие чего степень максимальной нагрузки уменьшается.

Также наличие зазора вызывает эффект биения, особенно на высоких скоростях. Это приведет к быстрому износу рабочих деталей. Из-за этого подобное соединение редко применяется для быстровращающихся валов. Для подбора подходящей шпонки лучше использовать таблицу шпоночных соединений.

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 “Межгосударственная система стандартизации. Основные положения” и ГОСТ 1.2 “Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены” Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом “ВНИИИНСТРУМЕНТ” (ОАО “ВНИИИНСТРУМЕНТ”) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 95 “Инструмент”

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 сентября 2015 г. N 80-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркменистан | TM | Главгосслужба “Туркменстандартлары” |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 8 июня 2016 г. N 563-ст межгосударственный стандарт ГОСТ 9140-2015 (ISO 1641-1:2003, ISO 1641-2:2011, ISO 1641-3:2011) введен в действие в качестве национального стандарта Российской Федерации с 1 января 2017 г.

5 Настоящий стандарт является модифицированным по отношению к следующим международным стандартам:

ISO 1641-1:2003* “Фрезы концевые и шпоночные. Часть 1. Фрезы с цилиндрическими хвостовиками” (“End mills and slot drills – Part 1: Milling cutters with cylindrical shanks”, MOD); ISO 1641-2:2011 “Фрезы концевые и шпоночные. Часть 2. Размеры и обозначение фрез с коническими хвостовиками Морзе” (“End mills and slot drills – Part 2: Dimensions and designation of milling cutters with Morse taper shanks”, MOD); ISO 1641-3:2011 “Фрезы концевые и шпоночные. Часть 3. Размеры и обозначение фрез с коническими хвостовиками конусностью 7:24” (“End mills and slot drills – Part 3: Dimensions and designation of milling cutters with 7/24 taper shanks”, MOD) в части шпоночных фрез путем внесения дополнительных положений.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. – .

Международные стандарты разработаны Техническим комитетом по стандартизации ISO/TC 29 “Инструмент”, Подкомитетом SC 2 “Высокоскоростные режущие стальные инструменты и приспособления к ним” Международной организации по стандартизации (ISO).

При этом потребности национальных экономик стран, указанных выше, и особенности межгосударственной стандартизации учтены в дополнительных разделах, пунктах, которые выделены путем заключения в рамки из тонких линий или выделены полужирным курсивом*, а информация с объяснением причин включения этих положений приведена в дополнительном приложении ДВ.

________________

* В оригинале обозначения и номера стандартов и нормативных документов приводятся обычным шрифтом. – .

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененных международных стандартах, приведены в дополнительном приложении ДА.

Сопоставление структуры настоящего стандарта со структурой примененных в нем международных стандартов приведено в дополнительном приложении ДБ

6 Настоящий стандарт подготовлен на основе применения ГОСТ Р 53003-2008

_______________

Приказом Федерального агентства по техническому регулированию и метрологии от 8 июня 2016 г. N 563-ст ГОСТ Р 53003-2008 отменен с 1 января 2017 г.

7 ВВЕДЕН ВПЕРВЫЕ

8 ПЕРЕИЗДАНИЕ. Июль 2020 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге “Межгосударственные стандарты”

От чего зависит надежная фиксация шпонки шкива коленвала в механизме автомобиля?

Тут все зависит от того, кто устанавливает шпонку в машине, насколько правильно и профессионально этого выполняется. Кроме того многое зависит и от качества самой шпонки. Нельзя ни в коем случае заменять шпонку другими кустарными запчастями и мудрить что-то свое и нестандартное.

Тут все зависит от того, кто устанавливает шпонку в машине, насколько правильно и профессионально этого выполняется. Кроме того многое зависит и от качества самой шпонки. Нельзя ни в коем случае заменять шпонку другими кустарными запчастями и мудрить что-то свое и нестандартное.

Шпонка может быть заменена в машине исключительно такой же оригинальной деталью, которую рекомендует производитель данного автомобиля. Кроме того целостность шпонки должен регулярно проверять сам владелец машины. Это позволит своевременно выявить проблему и избежать многих еще более неприятных поломок в дальнейшем.

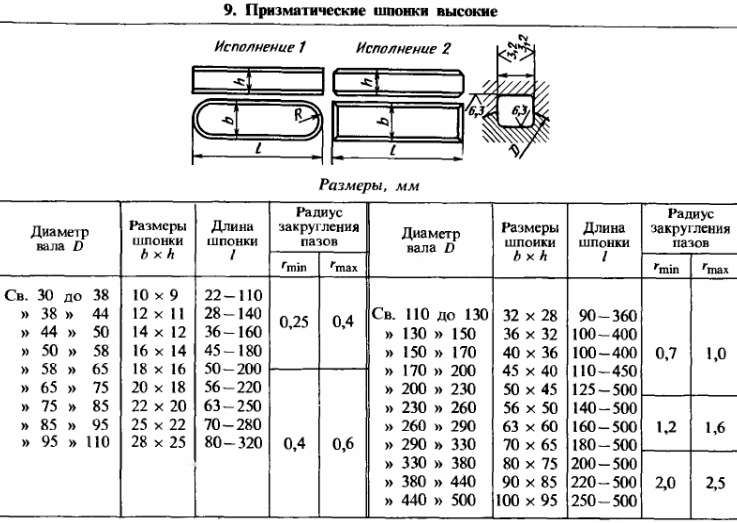

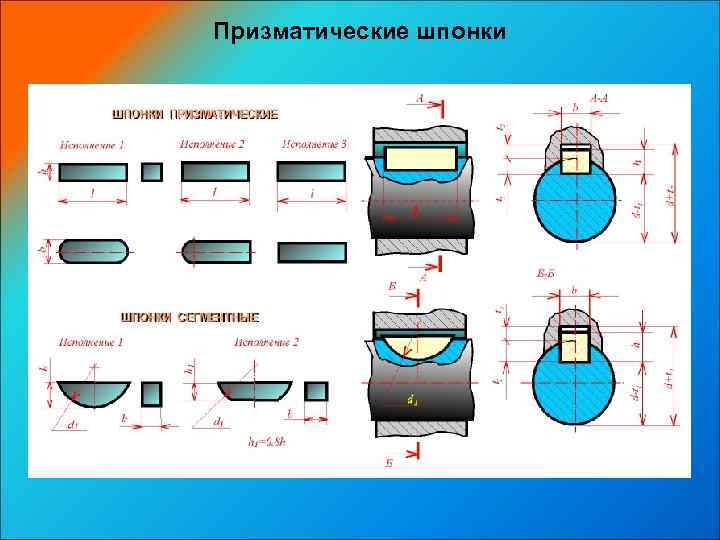

Соединения шпоночные с призматическими шпонками. Размеры, мм

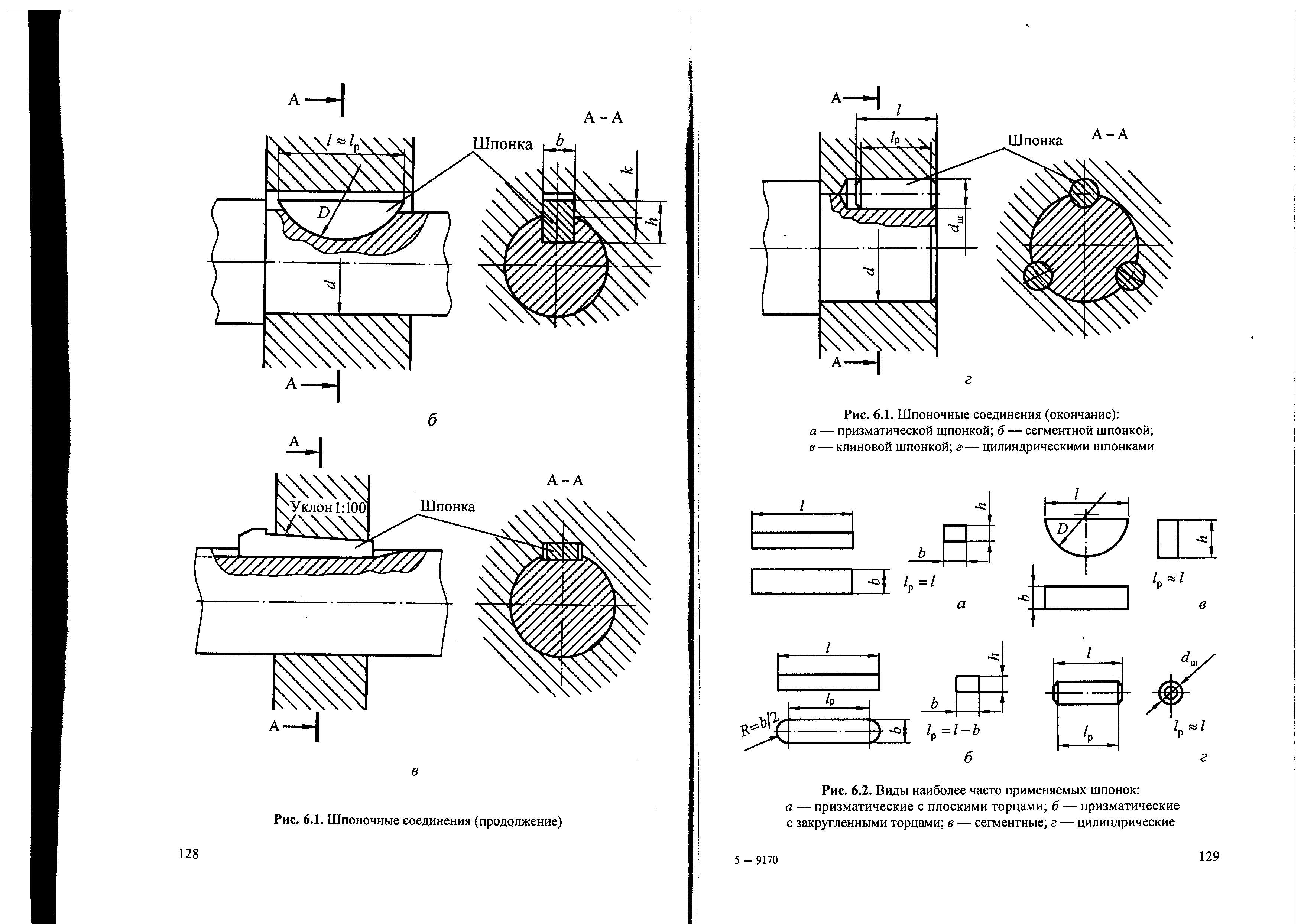

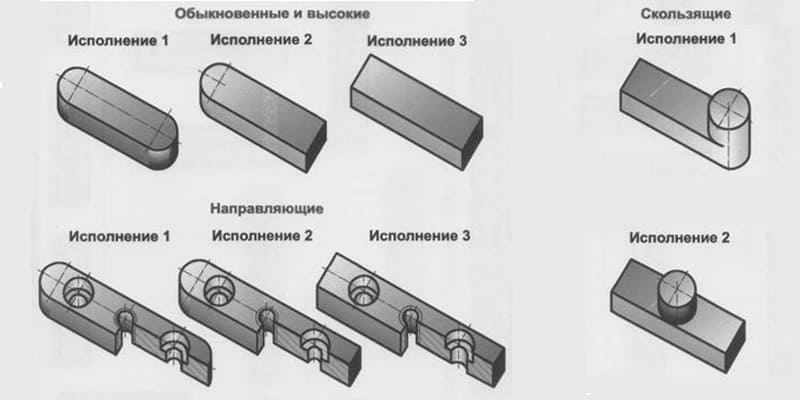

Призматические шпонки разделяют на:

- обыкновенные,

- высокие,

- направляющие.

Обыкновенные и высокие шпонки применяют в неподвижных соединениях.

Таблица 1, а

Шпонки направляющие с креплением на валу по ГОСТ 8790-79 (СТ СЭВ 5612-86)

При необходимости осевого перемещения деталей применяют направляющие шпонки такого же сечения, как и обыкновенные, но закрепляют их на валу винтами.

В табл. 1, а и б приведены размеры сечения призматических обыкновенных и направляющих шпонок и пазов.

Таблица 1, б

Предусматривается три исполнения шпонок:

- с закругленными торцами;

- с плоскими тордами;

- с одним закругленным и другим плоским торцом.

Условные обозначения обыкновенных и направляющих призматических шпонок

Пример условного обозначения шпонки исполнения 1 по ГОСТ 23360-78 и ГОСТ 8790-79 соответственно размерами b=18мм, h=11мм, l=70мм:

Шпонка 18х11х70 ГОСТ 23360-78 Шпонка 18х11х70 ГОСТ 8790-79

То же, исполнение 2:

Шпонка 2 — 18х11х70 ГОСТ 23360-78 Шпонка 2 — 18х11х70 ГОСТ 8790-79

В табл. 2 приведен ряд длин шпонок, предусмотренных ГОСТ 23360-78 и ГОСТ 8790-79.

Призматические шпонки

Простые в исполнении и сборке призматические шпонки широко применяются в зубчатых зацеплениях и других узлах, передающих крутящий момент. В поперечном оси сечении они имеют форму прямоугольника. С торцов могут быть закругленными.

Изготавливаются из проката среднеуглеродистых сталей Ст 45 и Ст 40х. После строжки с припуском проходят нормализацию или закалку для получения твердости 300-320 Hb. Чистовой размер доводится шлифовкой, иногда прямо на сборке по фактическому размеру паза. Крепится плотно в пазах вала. Прилегание рабочей поверхности втулки может выполняться без натяга.

В узлах, работающих на улице, в условиях пыли и переменных нагрузок шпонки могут не запрессовываться туго в паз, а прикручиваться.

Характеристики шпоночной стали

Приведенная выше информация указывает на то, что сталь для шпонок должна обладать определенными эксплуатационными характеристиками. Из названия материала можно сразу определить область ее применения. Среди особенностей отметим следующее:

- Металлическая шпонка производится зачастую при применении металла, который отвечает ГОСТу 8787-68.

- Зарубежные производители учитывают стандарт DIN

- В большинстве случаев используется шпоночный прокат, представленный конструкционной углеродистой сталью.

- Особенностью можно назвать то, что поверхностный слой обладает лучшими эксплуатационными характеристиками.

- Повысить основные характеристики можно за счет проведения различного рода термической обработки. Часто твердость повышается путем закалки или выполнения отпуска.

Используемая марка стали хорошо поддается холодному и горячему волочению. За счет этого проводится выпуск объемной или комбинированной калибровки.

Довольно большое распространение получил шпоночный материал 8×7. Применение стандартов на момент производства заготовок позволяет существенно упростить задачу по выпуску промежуточного элемента

При выборе материала уделяется внимание нижеприведенным моментам:

- Твердость поверхностного слоя.

- Устойчивость материала от воздействия окружающей среды.

- Степень обрабатываемости.

Распространенные сплавы могут применяться для изготовления призматических и других вариантов исполнения промежуточных элементов, который устанавливается для передачи усилия. Стоит учитывать, что чаще всего шпоночная сталь применяется при создании прямоугольных брусков различных размеров, которые устанавливаются на валу.

Классический вариант представлен маркой Ст45. К ключевым особенностям отнесем:

Это конструкционная углеродистая сталь обыкновенного качества, стоимость которой относительно невысокая. Традиционно используется при изготовлении ответственных деталей

Не стоит обращать внимание на то, что подобная марка не подается сварке

Кроме этого, может применяться марка Ст50, свойства которой не существенно отличаются от предыдущего варианта.

В случае, когда нужно существенно повысить прочность соединения следует уделить внимание возможности применения легированных сплавов. Внесение в состав определенных химических элементов позволяет существенно повысить эксплуатационные характеристики

Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

- Твердость варьируется в пределе 35-45 HRC. Для повышения этого показателя проводится термическая обработка, а также отпуск для снижения вероятности появления внутренних напряжений.

- Внесение хрома позволяет несколько повысить степень защиты материала от воздействия повышенной влажности. Этот момент определяет то, что коррозия на поверхности не появляться в течение длительного периода применения изделия.

- Концентрация углерода в районе 0,4% обеспечивает требуемую прочность и твердость изделия. При этом в состав могут включаться и другие вещества в небольшой концентрации, за счет чего обеспечиваются требуемые эксплуатационные характеристики.

Также могут применяться и другие сплавы с особыми эксплуатационными характеристиками, к примеру, с хорошей устойчивостью к воздействию повышенной температуры. Выбор проводится в зависимости от эксплуатационных характеристик и многих других моментов.

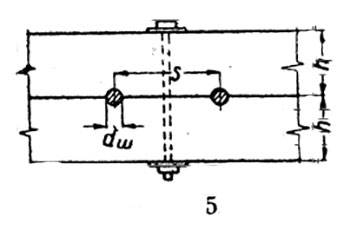

Дубовые цилиндрические шпонки

Дубовые цилиндрические шпонки могут применяться только для сплачивания брусчатых составных элементов при усилении конструкций. Сопряжения на цилиндрических шпонках являются маломощными и в то же время дают значительный распор (погашаемый болтами).

В целях более плотной пригонки цилиндрических шпонок гнезда для них следует просверливать в собранной и стянутой болтами конструкции, причем диаметр шпонки должен превышать диаметр гнезда приблизительно на 0,5 мм.

Расчет шпонок производится на скалывание их поперек волокон.

Распор одной дубовой цилиндрической шпонки определяется по формуле:

Qш = Тш / 2

Расстояние s между шпонками должно быть не менее 3 dш (рис.5)

Болты ставятся по середине расстояний между шпонками и на концах сплачиваемых элементов.