Почему необходимо предусматривать огнезащиту металла

Структура любого металла чувствительна к пламени, как и к любому нагреву. Огнезащитная обработка металлических конструкций проводится именно по этой причине. При этом повышаются прочность и устойчивость сооружения в целом. С точки зрения противопожарной безопасности металлическая основа любого здания — самый уязвимый элемент при пожаре, но избежать его применения в строительстве невозможно.

Предел устойчивости к нагреванию при пожаре у металла составляет всего до четверти часа, тогда как существующие строительные нормы требуют обеспечить при возведении сооружений огнезащиту до 2,5 часов.

Огнезащита металлоконструкций заключается в создании теплоизолирующего экрана на поверхности обрабатываемого элемента. Так металл надежно сохраняется до полной ликвидации пожара. Чем меньше металлоконструкции нагреваются, тем меньше опасность обрушения здания, а, следовательно, увеличивается врем на безопасную эвакуацию не только людей, но и материальных ценностей.

Антикоррозийная краска как защита металлоконструкций

Антикоррозийная краска – жидкий материал, наносимый традиционными для красок способами на металл, защищающий его от коррозии, тоесть является ингибитором коррозии. В подававляющем большинстве случаев антикоррозийной краске придают желаемый цвет, добавляя цветовые пегменты. Компания АКТЕРМ рекомендует использовать грунт-эмаль 3 в 1 АКТЕРМ Plast в качестве антикоррозийной защиты металлоконструкций

АКТЕРМ Грунт-эмаль Plast

Однокомпонентное быстросохнущее декоративное покрытие, применяется в качестве антикоррозийное защиты металлоконструкций, мосты, вышки сотовой связи, корпуса судов, кузовов автотранспорта и подвижного состава, эксплуатирующихся в условиях воздействия внешних климатических факторов. Стойкость к атмосферным воздействиям до 10 лет. Колеруется в RAL. Универсальная антикоррозийная защита металла Подробнее

Антикоррозийные краски могут иметь теплоотражающие (теплоизорищующие) свойства, помимо антикоррозийных – такими свойствами обладает материал АКТЕРМ Антикор

АКТЕРМ Антикор

Теплоотражающее покрытие, для защиты металлических поверхностей от коррозии, температура эксплуатации от -50ºС до +150ºС Теплоизоляция + антикоррозийные свойства металлу Подробнее

Антикоррозийная краска может так же иметь электро-химические свойства защиты, в этом случае применяется нанесение цинка (холодное цинкование) как покрытие металла – фактически используется цинковая краска, которая называется составом холодного цинкования.

АКТЕРМ Цинк

Состав холодного цинкования в основе которого находится 96% цинка, обладает электрохимической защитой металла, а также протекторным действием – сравним по защитным свойствам с горячим и гальваническим способами цинкования. Состав пригоден для наружных и внутри проветриваемых помещений. Электро-химическая защита металла + антикоррозия металла Подробнее

Так же применяются полеуретановые составы для придания антикоррозийному материалу повышенных свойств абразивоустойчивости и предотвращающие разрушение металла – АКТЕРМ Антикор ПУ – такой состав можно отнести к классу “протекторов металла от коррозии”.

АКТЕРМ Антикор ПУ

Двухкомпонентное покрытие, применяется в виде самостоятельного защитно-декоративного противокоррозионного протектора для наружных поверхностей, резервуаров , цистерн, вагонов, кузовов и узлов автотранспорта и подвижного состава, конструкций из стали, чугуна, алюминиевых и титановых сплавов, эксплуатируемых во всех типах атмосферы и нагрузки категорий С2-С4. Защита до 20 лет.Колеруется в RAL. Абразивоустойчивость + предотвращение разрушения + антикоррозия Подробнее

Виды антикоров

В зависимости от состава, средства для антикоррозийной обработки кузова делят на несколько видов.

Битумные мастики

Изготовленные на основе битумных или синтетических смол, антикоры этой группы справляются с консервацией кузовных деталей, замедляя коррозионные процессы и защищая обработанные поверхности от механических повреждений. Для этого в их состав вводят ингибиторы коррозии и диспергированные цветные металлы. Мастики наносятся толстым слоем – 250 — 400 микрон, благодаря чему они выполняют еще и звукоизоляционную функцию.

Каучуковые и ПВХ-материалы

Мастика для днища автомобиля на основе каучука или поливинилхлорида наиболее стойкая и относится к наплавляемой, поскольку наносится в разогретом до высокой температуры состоянии. Материалы этого класса обладают очень высокой адгезией и создают чрезвычайно прочную эластичную плёнку, но из-за сложности технологии используются в заводских условиях.

Жидкий пластик

Жидкий пластик – это антикоррозийная краска на основе акриловых композиций, которая имеет антикоррозионные способности и после высыхания создаёт долговечную защитную плёнку. Из-за недостаточной механической стойкости используется чаще для защиты таких частей кузова, как пороги, скрытые полости арок, элементы подкапотного пространства и т. д.

Сланцевая мастика

Изготовленная на базе битумных и синтетических смол с добавлением минерального наполнителя, сланцевая мастика обладает высокой прочностью и противостоит истирающим факторам. Если вы ищете антикор для днища, колёсных арок или крыльев, то лучшего материала для самостоятельной обработки этих частей кузова не найти.

Антикоррозийный грунт

Антикоррозионный грунт относится к традиционным антикорам условно. Этот материал защищает металл от коррозии и является самым нижним слоем лакокрасочного покрытия. Вместе с тем, восстановление последнего возможно только после грунтования материалами с антикоррозионными способностями.

Антигравий

Уже по названию понятно, что данный антикор прочный и предназначается для защиты кузовных элементов от вылетающих из-под колёс мелких камешков и гравия. С его помощью защищают нижние части крыльев и дверей, бамперы, пороги, спойлеры и т. д.

Способы защитить металл от коррозии

Антикоррозийная защита может проводиться такими методами как:

- Повышение общей коррозионной устойчивости металла методом изменения его хим. структуры;

- Также может использоваться изолирование поверхности металла с применением особенных покрытий;

- Снижение показателя агрессивности места, где применяется металл;

- Применение токов, увеличивающих устойчивость к влиянию коррозии.

Защитные составы достаточно легки в применении, недорого стоят и быстро обновляются при желании, а также создают более декоративный вид для металлического изделия.

Протекция от коррозии обусловливается физической изоляцией металла, или мощным электрическим-химическим влиянием антикоррозионного покрытия на поверхности. Главными минусами большей части лакокрасочных материалов является их слабая водопроницаемость, а иногда и слабая температурная устойчивость.

Защитная пленка как преграда разрушению

Покрытие верхней части металла особым лакокрасочным слоем служит отличной преградой для образования коррозии, а следовательно, способно снижать распространение коррозии. Особое значение в этом деле имеет качество покрытия(используется антикоррозийная краска) – учитывается толщина слоя краски и его пористость.

Также качество покрытия металла будет зависеть от уровня подготовки поверхности и метода работы с антикоррозионным покрытием. Любая ржавчина должны быть зачищена.

Антикоррозионные краски и лаки

Антикоррозийная краска по металлу представляют собой вещество, предохраняющее металл от воздействия опасной внешней среды.

- Составом смазывают поврежденную поверхность.

- Такой материал создает более устойчивое к атмосферному влиянию покрытие.

- Максимальная укрывистость к ржавчине.

Также может использоваться краска по ржавчине. Краска по ржавчине при ее своевременном и правильном нанесении на металл гарантирует долгую протекцию трубопроводов и металлических систем. Такая краска способна защитить элементы механизмов и промышленных аппаратов, а также деталей машин от пагубного влияния ржавчины. С помощью краски проводится обработка технологическим систем и прочего оборудования, в том числе гидротехнических механизмов и мостов.

- Элакор-ПУ — эмали для обработки металлических деталей и краска по металлу.

- Толстослойное антикоррозионное покрытие на основе алкидных смол. FEIDAL Coatings.

- Эмаль ПФ, ПФ 115 и эмаль ПФ-1189. «Сигма краски».

- Антикоррозийная краска NOR-MAALI. Применяется в качестве поверхностной краски. Производитель CARBOLINE — Норвегия, Линейка красок Nor-Maali достаточно широкая – около сотни видов. В основном они используются в промышленных целях: судостроении, мостостроении, строительстве

Однако не любая краска может гарантировать лучший показатель защиты. Стоит рассмотреть виды противокоррозийных эмалей. Специалисты используют ЛКМ для снижения цены работ. Кроме этого, данная продукция ускоряет технологический процесс нанесения покрытия.

Металлические защитные покрытия

В качестве анодных металлических покрытий выступают металлы, электрохимический потенциал которых меньше, чем у обрабатываемых материалов. У катодных он, наоборот, выше.

Катодные покрытия препятствуют проникновению агрессивных сред к основному металлу благодаря образованию механического барьера. Они лучше защищают поверхности от негативных воздействий, но только в случае неповрежденности.

В зависимости от способа нанесения металлические покрытия подразделяются на следующие виды.

Гальванические покрытия

Гальванизация – это электрохимический метод нанесения металлического защитного покрытия для защиты поверхностей от коррозии и окисления, улучшения их прочности и износостойкости, придания эстетичного внешнего вида.

Гальванические покрытия применяются в авиа- и машиностроении, радиотехнике, электронике, строительстве.

В зависимости от назначения конкретных деталей на них наносятся защитные, защитно-декоративные и специальные гальванические покрытия.

Защитные служат для изоляции металлических деталей от воздействия агрессивных сред и предотвращения механических повреждений. Защитно-декоративные предназначены для придания деталям эстетичного внешнего вида и их защиты от разрушительных внешних воздействий.

Специальные гальванические покрытия улучшают характеристики обрабатываемых поверхностей, повышают их прочность, износостойкость, электроизоляционные свойства и т.д.

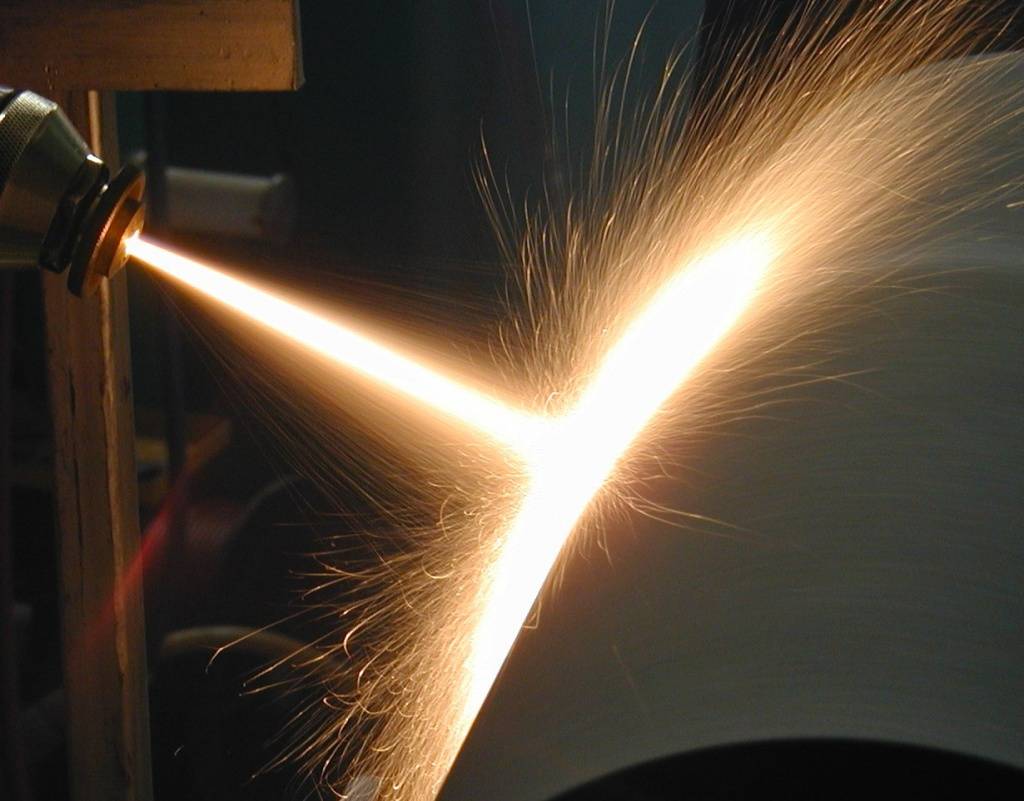

Газотермическое напыление

Представляет собой перенос расплавленных частиц материала на обрабатываемую поверхность газового или плазменным потоком. Покрытия, образованные таким методом, отличаются термо- и износостойкостью, хорошими антикоррозионными, антифрикционными и противозадирными свойствами, электроизоляционной или электропроводной способностью. В качестве напыляемого материала выступают проволоки, шнуры, порошки из металлов, керамики и металлокерамики.

Представляет собой перенос расплавленных частиц материала на обрабатываемую поверхность газового или плазменным потоком. Покрытия, образованные таким методом, отличаются термо- и износостойкостью, хорошими антикоррозионными, антифрикционными и противозадирными свойствами, электроизоляционной или электропроводной способностью. В качестве напыляемого материала выступают проволоки, шнуры, порошки из металлов, керамики и металлокерамики.

Выделяют следующие методы газотермическогого напыления:

- Газопламенное напыление: самый простой и недорогой метод, применяемый для защиты крупных площадей поверхности от коррозии и восстановления геометрии деталей

- Высокоскоростное газопламенное напыление: используется для образования плотных металлокерамических и металлических покрытий

- Детонационное напыление: применяется для нанесения защитных покрытий, восстановления небольших поврежденных участков поверхности

- Плазменное напыление: используется для создания тугоплавких керамических покрытий

- Электродуговая металлизация: для нанесения антикоррозионных металлических покрытий на большие площади поверхности

- Напыление с оплавлением: применяется тогда, когда риск деформации деталей отсутствует или он оправдан

Погружение в расплав

При использовании этого метода обрабатываемые детали окунаются в расплавленный металл (олово, цинк, алюминий, свинец). Перед погружением поверхности обрабатываются смесью хлорида аммония (52-56 %), глицерина (5-6 %) и хлорида покрываемого металла. Это позволяет защитить расплав от окисления, а также удалить оксидные и солевые пленки.

Данный метод нельзя назвать экономичным, так как наносимый металл расходуется в больших количествах. При этом толщина покрытия неравномерна, а наносить расплав в узкие зазоры и отверстия, например, на резьбу, не представляется возможным.

Термодиффузионное покрытие

Данное покрытие, материалом для которого выступает цинк, обеспечивает высокую электрохимическую защиту стали и черных металлов. Оно обладает высокой адгезией, стойкостью к коррозии, механическим нагрузкам и деформации.

Данное покрытие, материалом для которого выступает цинк, обеспечивает высокую электрохимическую защиту стали и черных металлов. Оно обладает высокой адгезией, стойкостью к коррозии, механическим нагрузкам и деформации.

Слой термодиффузионного покрытия имеет одинаковую толщину даже на деталях сложных форм и не отслаивается в процессе эксплуатации.

Плакирование

Метод представляет собой нанесение металла термомеханическим способом: путем пластичной деформации и сильного сжатия. Чаще всего таким образом создаются защитные, контактные или декоративные покрытия на деталях из стали, алюминия, меди и их сплавов.

Плакирование осуществляется в процессе горячей прокатки, прессования, экструзии, штамповки или сваривания взрывом.

Типы коррозии и описание процесса

- Химическая — это такой тип взаимного влияния металла с окружающей средой, в процессе действия которого окисление и дальнейшее восстановление части среды проходят в едином акте. Продукты взаимного влияния не имеют разделения в пространстве.

- Электрохимическая — это такой тип взаимного влияния металла с коррозийным пространством, в котором реакция ионизации коррозионной среды проходит в нескольких актах.

- Газовая— это коррозия металлических поверхностей при слабом содержании воды (обычно влаги находится не больше 0,2 %) либо при максимальных рабочих температурах. В современной химической и газовой промышленности подобный тип коррозии может встречаться чаще остальных.

- Атмосферная — это тип коррозии в воздушной атмосфере либо в среде влажного газа.

- Биокоррозия — это биологический тип коррозии металла, который протекает под воздействием жизнедеятельности микробов и разных микроорганизмов.

- Контактная — это такой тип коррозии, который провоцируется контактом нескольких типов металлов с различными стационарными потенциалами.

- Радиационная — это такой тип коррозии металла, который обусловлен влиянием радиоактивного облучения.

Также существует коррозия внешним или блуждающим электрическим током. Еще один тип коррозии — это коррозия под напряжением, которая спровоцирована одномоментным влиянием коррозионной среды и протеканием механического напряжения

Важно учитывать, что данный тип коррозии является очень вредным, в особенности для систем, испытывающих сильные физические нагрузки

Защита металла от коррозии в домашних условиях

Металлические объекты окружают человека повсюду, в том числе и дома: ограждения, перила, домашние трубопроводы, некоторые виды кухонной утвари, техника и т.п. Также большое число населения имеет транспортные средства, а они также производятся из металлических материалов.

В домашних условиях чаще всего находятся мелкие металлические элементы, и не представляется возможным провести достаточную обработку металла от коррозии как в промышленности: зачистку, обработку и покрытие инновационными методами. Поэтому средства для дома производятся таким образом, чтобы их можно было наносить на саму ржавчину быстро и удобно. Чаще всего такими веществами выступают краски и грунтовки с добавлением ингибиторов и других добавок.

Сегодня существует огромное количество различных красок и грунтовок, с широким диапазоном цен и дополнительных добавок для защиты от ржавчины.

Нанесение лакокрасочных веществ домашних условиях является более удобным, нежели проведение таких процедур как химическая или электрохимическая реакции.

Особенности антикоррозионных составов

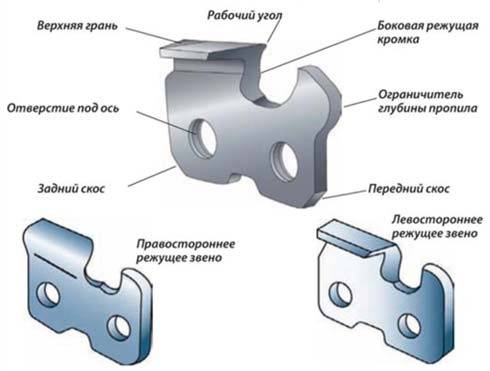

В местах скола краски видна ржавчина, а на осях покрытых смазкой коррозии нет

В местах скола краски видна ржавчина, а на осях покрытых смазкой коррозии нет

Что такое ингибиторы коррозии? Это такие вещества и элементы, которые, присутствуя в среде, подверженной опасному влиянию коррозии, в состоянии уменьшать и в целом останавливать коррозионное воздействие на металл. Ингибитор коррозии может представлять собой как одно химическое соединение, так и быть смесью многих.

Ингибиторами наиболее часто являются ПАВ вещества, а также всевозможная органика. При влиянии на изделие они еще сильнее улучшают защитные характеристики оксидной пленки на металле. По этой причине вы можете сделать вывод, что присутствие кислорода в среде благоприятствует подъему защитного эффекта от воздействия коррозии. Однако, если оксидная пленка имеет слабую устойчивость — ухудшается адсорбция ингибитора на верхнем слое металла.

- Ингибитор солеотложений ИОМС-1 (раствор)г 200 руб/кг. Макрофлекс.

- Ингибитор коррозии Protectogen(протектоген). C Aqua.

- Комплексонат – раствор цинкового комплекса. Эктоскейл.

- ГАЛАН. Протектор. Ингибитор коррозии (5 л). Защищает от коррозии трубопроводы, радиаторы и прочие системы отопления.

Выбор мастики

Наибольшую популярность в борьбе с коррозией имеют мастики. Производители делят их на несколько категорий:

- Битумно-каучуковая. Хорошо зарекомендовала себя среди автомобилистов как прочный влагостойкий барьер. Благодаря своей химической структуре ограждает автомобиль от влияния электролитов.

- Из сланца. Чаще всего применяется для днища и стоек.

- Резиновая мастика с добавлением битума. Отлично справляется с защитными функциями при низких температурах. Полимеры-пластификаторы обеспечивают высокую эластичность и износостойкость.

- Пороговый антикор. Применяется на поверхностях, которые уже покрыты коррозией. Антиоксидант выталкивает влагу и препятствует дальнейшему развитию ржавчины. Однако перед нанесением необходимо обработать очаг ржавления дополнительным консервантом, во избежание попадания воздуха и электролитов.

Цены

| Код товара | Наименование | Описание | Розничная цена за ед., руб.* | Оптовая цена за ед., руб.* |

| 1 | Плоские изделия | Любые плоские поверхности. Поверхность считается плоской, если один из размеров менее 0,2м, а остальные — более 0,3м каждый | 300 | 240 |

| 2 | Длинномерные изделия | Изделие считается длинномерным, если один из его размеров более 0,3м, а остальные — менее 0,3 м каждый | 150 | 100 |

| 3 | Малоразмерные изделий | Изделие считается малоразмерным, если максимальный из его размеров не превышает 0,3 м | 80 | 60 |

| 4 | Объемные изделия | Изделие считается объемным, если один из его размеров более 0,2м, а остальные — более 0,3м каждый | 140 | 100 |

| 5 | Однокомпонентное покрытие | Окрашивание производится безвоздушными компрессорами фирмы Graco | 2 500 | 2 000 |

| 6 | Двухкомпонентное покрытие | Окрашивание производится безвоздушными компрессорами фирмы Graco c подогревом шлангов и материала, производится инспекция покрытия и фиксация результатов | 3 500 | 3 000 |

| 7 | Подготовка поверхности к огнезащите: обезжиривание, грунтовка поверхности составами Carboline | Обеспечение адгезии, устранение дефектов материала | 400 | 350 |

| 8 | Нанесение методом безвоздушного распыления огнезащитной краски до предела огнестойкости R30 | Высокая пленкообразующая способность, возможность достижения любой степени за один слой | 500 | 400 |

| 9 | Нанесение методом безвоздушного распыления огнезащитной краски до предела огнестойкости R60 | Набирает прочность при температуре ниже 0°C и полностью высыхает на следующий день | 900 | 800 |

| 10 | Нанесение методом безвоздушного распыления огнезащитной краски до предела огнестойкости R90 | Быстрое отвердение, ранняя атмосферная стойкость, стойкость к дождю через 1 час после нанесения | 1300 | 1200 |

| 11 | Покрытие штукатурным составом Pyrocrete 241 до предела огнестойкости R90 | Обеспечивает защиту металлоконструкций в течение 3 часов (R180). Сертифицирован согласно Федеральному закону от 22.07.2008 N 123-ФЗ; ГОСТ 53295-2009) | 800 | 700 |

| 12 | Покрытие штукатурным составом Pyrocrete 241 до предела огнестойкости R120 | Обеспечивает защиту металлоконструкций в течение 3 часов (R180). Сертифицирован согласно Федеральному закону от 22.07.2008 N 123-ФЗ; ГОСТ 53295-2009) | 1100 | 1000 |

КОМПАНИЯ 3М

ПРЕПАРАТ 3М 08901 служит для защиты скрытых поверхностей автомобиля. Наносимая пленка — неравномерная, но прочная — тест на адгезию выдерживает. На лакокрасочное покрытие 3М не влияет, а по экологии находится в лидерах. Хорошо вытесняет воду с поверхности металла, прекрасно проникает в микрозазоры и трещины, но перед электролитом, увы, пасует. Продукты коррозии пропитывает средне. Коррозионные поражения за 12 суток испытаний в камере солевого тумана отсутствуют, но на 6-е сутки испытаний изменился цвет пленки.СОСТАВ 3М 08877 предназначен для защиты днища. Наносимая пленка имеет пузыри и наплывы, однако адгезионный тест прошел на «отлично». При попадании 3М 08877 на лакокрасочную поверхность на ней остаются темные пятна. Высокую температуру препарат переносит хорошо, но растрескивается при изгибе на стержне 15 мм при-20°С. Абразивостойкость хорошая: после вращения в песке наблюдается не более 7% разрушенной поверхности. Испытания в камере солевого тумана показали высший уровень защитных свойств — через 12 суток коррозии не появилось.3М 08901 — 3-е место среди препаратов для скрытых полостей, 3М 08877 — 2-5-е места для составов по обработке днища.Напрашивается вывод: идеального препарата в аэрозольной упаковке обнаружить не удалось. Оценки в таблице отражают точку зрения экспертов, проводивших испытания. При введении коэффициентов весомости для каждого этапа расстановка мест может сильно измениться

Поэтому при выборе препарата основное внимание следует обращать не на оценки, а на технические результаты исследований.Наша справкаНА ПОВЕРХНОСТИ ЛЮБОГО МЕТАЛЛА, находящегося в атмосфере, всегда есть тонкая пленка воды — растворяющиеся в ней газы образуют на поверхности металла электролит. Так создаются условия для электрохимической коррозии.Проникающая в скрытые полости кузова вода приносит с собой коррозионно-агрессивные вещества — различные соли, абразивные частицы грунта и т

п. Кроме того, в скрытых сечениях часто возникают застойные зоны влажного воздуха. Поэтому защитное действие препаратов для скрытых сечений заключается в вытеснении с поверхности металла воды и электролитов, а также в образовании на металле защитной пленки, препятствующей доступу электролита.При испытаниях на водовытеснение трижды измеряют диаметр водяной «лужицы», в которую вводят препарат, — норма не менее 60 мм. При проверке вытеснения раствора NaCl измеряют диаметры пятен продукта и вытесненного электролита, а также площадь металла, пораженную коррозией. Проникающие свойства оценивают с помощью двух плотно сжатых стальных пластин, кромка одной из которых погружена в кювету с препаратом

Высота подъема в таком микрозазоре должна составлять не менее 50 мм — подобным образом работает фитиль в керосиновой лампе.Поскольку при обработке подержанных автомобилей приходится «общаться» с уже развившимися коррозионными поражениями металла, очень важно, чтобы защитный материал проникал в слой ржавчины и препятствовал дальнейшей коррозии. Для оценки этого свойства эксперты пропитывают препаратом столбик ржавчины высотой 25 мм и диаметром 10 мм — величина проникновения антикора должна быть не менее 8 мм.Составы для защиты днища должны «уметь» создавать не только защитный слой ингибитора коррозии, но и прочную абразивостойкую пленку, противостоящую гравию, песку и т.п

При испытаниях препарат наносят на вращающийся стержень, погружаемый в песок с примесью NaCl — прекрасная имитация «нашенских» условий. Процент поверхности пленки, полностью разрушенной после подобного вращения, не должен превышать 3-8%. Заметим, что составы для обработки днища обычно не обладают высоким уровнем поверхностных свойств, но должны активно сопротивляться агрессивным средам.

Как провести обработку своими руками?

Существуют различные способы защиты металла от коррозии, которые можно применять в домашних условиях. Для них не требуется применение дорогого оборудования и мощных химических составов.

Подготовка к обработке металла

Подготовка к обработке металла

Защитные краски

Краски, которые используются для защиты металлов, можно разделить на несколько видов:

- эпоксидные;

- алкидные;

- акриловые.

У лакокрасочных материалов есть ряд преимуществ:

- защитные составы быстро высыхают;

- для нанесения не нужно обладать дополнительными навыками;

- покрытие изменяет цвет металла;

- долговечность.

Стандартная схема антикоррозийной обработки

Защита металлоконструкций от коррозии — это технологический процесс, который требует соблюдения этапов работы. Наносится защитный слой после финишной обработки металла. Этапы нанесения защиты:

- обрабатываемая поверхность очищается от ржавчины, грязи, налёта;

- после очистки заготовка обезжиривается;

- когда обезжиривание закончено, наносится слой грунта;

- после высыхания грунта наносится два слоя защитного состава.

При проведении работ нужно пользоваться защитными очками, респиратором и перчатками.

Нормы и правила СНиП

На государственных предприятиях защита от коррозии считается важнейшим моментом, который утверждается официальным документом СНиП 2.03.11 — 85. В нём указываются такие методы защиты металла:

- покрытие лакокрасочными материалами;

- пропитка заготовки антикоррозийным составом;

- оклейка специальными плёнками.

В документе указывается какие методы можно использовать в определённых средах. При самостоятельной антикоррозийной обработке нужно учитывать правила и рекомендации из официального документа.

Антикоррозийная обработка применяется для защиты металлических изделий и продления их долговечности. При выборе защитного раствора нужно учитывать сферу эксплуатации детали.

Виды антикоррозийных покрытий

Типов защиты против ржавчины в современном мире очень много. К видам таких антикоррозионных покрытий относятся:

- Эмаль три в одном. Название этой краски означает, что ее можно наносить прямо на ржавчину. Рекомендуется очистить только верхний, рыхлый слой коррозии.

- Грунтовка. Это специальное антикоррозионное покрытие применяется для металла, точнее используется для предупреждения ржавления перед нанесением слоя обычной краски. Этот вид делится на два подвида:

- Для обычных поверхностей. К ним относятся такие поверхности, которые имеют отличную шероховатость, чтобы грунт мог хорошо сцепиться с поверхностью.

- Для проблемных поверхностей. К ним относят изделия из дюралюминия, алюминия, меди, из сплавов, изготовленных из антикоррозийных материалов.

- Протекторные грунтовки. В таких покрытиях присутствует цинковый порошок, который защищает конструкцию.

- Изолирующие грунтовки. Они защищают сталь от проникновения влаги.

Грунтовка антикоррозийная

Перед нанесением антикоррозионного покрытия необходимо следовать некоторым правилам, чтобы не повредить изделие (если защитный слой краски наносится на оцинкованную поверхность), чтобы пленка плотно пристала и не отшелушивалась при первом прикосновении вредных атмосферных веществ.