Переделка болгарки в станок по шагам: 10 этапов сборки, электрическая схема к чертежам

Для самостоятельного создания станка необходимо выбрать конструкцию, соответствующую имеющимся навыкам и возможностям. Проще всего собрать станок из заготовок, созданных по чертежам в профильной металлообрабатывающей мастерской. В противном случае, придется осваивать сварочные технологии и приобретать необходимое оборудование.

Ниже приведен пошаговый алгоритм самостоятельной сборки с полезными комментариями:

- После утверждения параметров проекта приобретают необходимые материалы, заготовки, инструменты и сменные насадки. Список покупок определяют на основе подготовленного комплекта конструкторской документации. Соблюдение действующих стандартов в этом случае не требуется. Однако необходимо указать все важные данные, как в приведенных выше примерах.

- Нарезают заготовки для силового каркаса. Стол создают из листовой стали толщиной не менее 5 мм.

- К рычагу маятника сваркой присоединяют поперечный вал. При создании этого узла тщательно контролируют перпендикулярность деталей.

- Для крепления УШМ подойдет захват в виде буквы «П». В его боковых частях делают отверстие под болты. Этими крепежными изделиями ручной инструмент жестко присоединяется к станине. Выбирают достаточно прочную часть корпуса болгарки.

- Дополнительную фиксацию обеспечивают с помощью металлического хомута. Все перечисленные крепления делают жесткими для повышения точности.

- Подшипники поворотного узла запрессовывают. Вместо типовых узлов фабричного производства используют подходящие по внутреннему диаметру стальные трубы с толстыми стенками.

- Узлы в сборе закрепляют на оси двух сторон.

- Сваркой присоединяют к платформе маятник. Чтобы не испортить подшипники рекомендуется ограничить повышение температуры. Для охлаждения пользуются пропитанной водой тканью.

- Приваривают блок с креплением для болгарки. Устанавливают на место УШМ, защитные приспособления, возвратную пружину.

- Уточняют качество сборки, надежность креплений, функциональность маятника. Подключают станок, проверяют работоспособность сначала на холостом ходу и далее – в рабочем режиме. Паз в столе прорезают соответствующим по ширине диском.

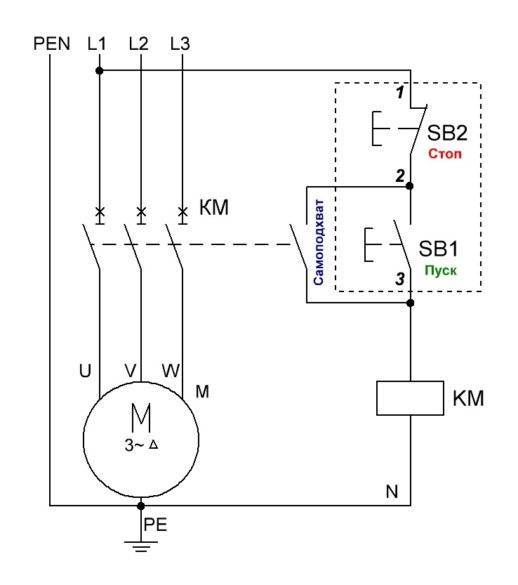

Картинка № 8. Подключение магнитного пускателя с кнопками отключения и защитным тепловым реле Посмотрите на Картинку № 8. Здесь приведена электрическая схема к чертежам, улучшающая защищенность оборудования от перегрева. Она же пригодится для быстрого аварийного отключения. Одну или несколько кнопок для разрыва соответствующей цепи устанавливают в удобном месте корпуса станка. Также применяют выключатели с ножным приводом.

Картинка № 8. Подключение магнитного пускателя с кнопками отключения и защитным тепловым реле Посмотрите на Картинку № 8. Здесь приведена электрическая схема к чертежам, улучшающая защищенность оборудования от перегрева. Она же пригодится для быстрого аварийного отключения. Одну или несколько кнопок для разрыва соответствующей цепи устанавливают в удобном месте корпуса станка. Также применяют выключатели с ножным приводом.

Изготавливаем фрезерный станок по дереву для домашней мастерской

Фрезерные станки необходимы для работы с фасонными деталями из древесины. Их применяют для плоского фрезерования и обработки профилей. Профессиональное оборудование является многофункциональным и стоит немалых денег, поэтому все больше «самоделкиных» собирают самостоятельно такое оборудование для мастерских и гаражей.

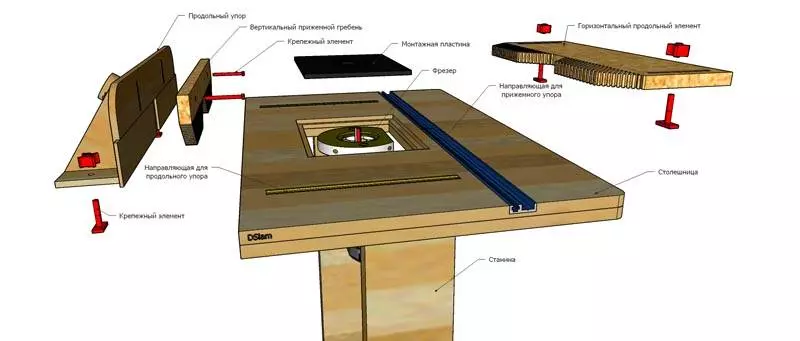

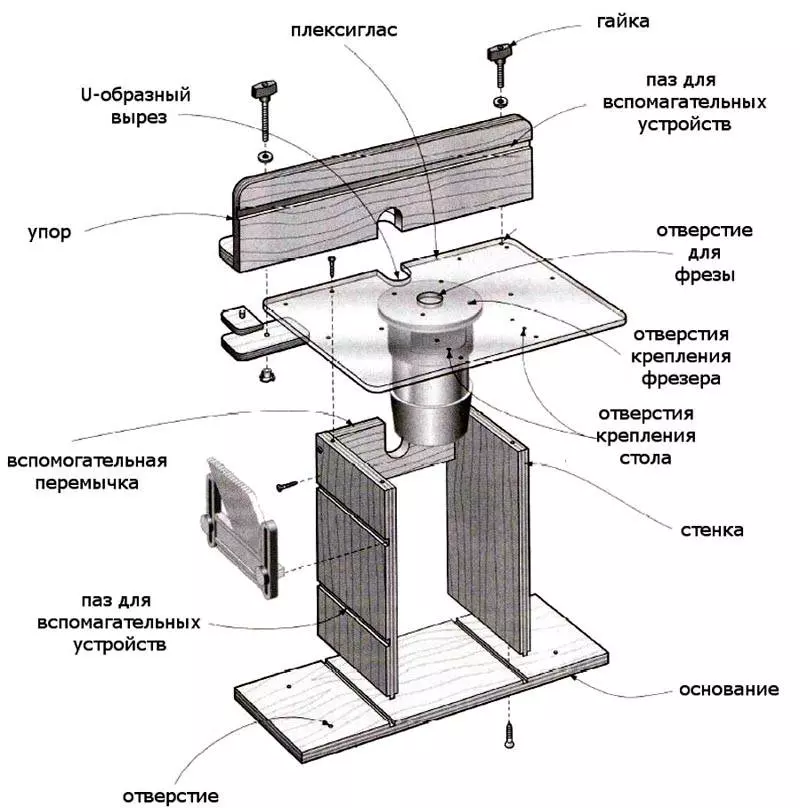

Небольшой станок для фрезеровки, сделанный своими руками

Небольшой станок для фрезеровки, сделанный своими руками

В комплектацию самодельных фрезерных станков по дереву входят:

- Приводящий механизм. Это двигатель, мощность которого колеблется в пределах 1-2 кВт. С таким мотором можно применять различный инструмент для работы с древесиной, не боясь, что произойдет сбой.

- Лифт для регулировки. Обычно в его комплектацию входит корпус, скользящие полозья, каретки, фиксирующий винт и ось с резьбой. Во время работы каретка совершает движения вверх-вниз, а винт нужен для ее фиксации на необходимом уровне.

- Опора. Изготавливается стол из массивной древесины.

Перед сборкой обязательно составьте подробный чертеж со всеми размерами. Для ручных фрезерных станков по дереву необходимо заранее все продумать до мелочей.

3D модель стола для ручного станка

3D модель стола для ручного станка Комплектация оборудования

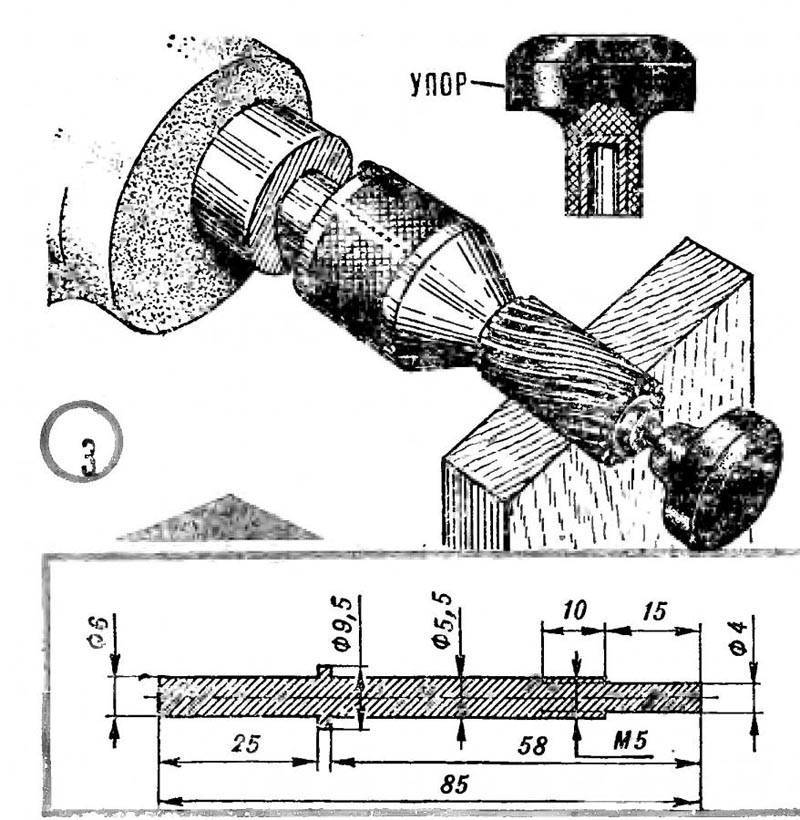

Комплектация оборудования Габариты рабочего элемента

Габариты рабочего элемента Выпилка на фрезерном станке

Выпилка на фрезерном станке

Последовательность самостоятельной сборки удобного и практичного фрезерного станка по дереву для домашней мастерской описана в видеоинструкции:

Watch this video on YouTube

Watch this video on YouTube

Если вы задумались о покупке собственного оборудования, а не о самостоятельной сборке, то для понимания, сколько стоит ручной фрезерный станок по дереву, посмотрите таблицу с моделями и ценами:

| Наименование модели | Технические характеристики | |

Стол фрезерный Кратон МТ-20-01 | размер площадки | 64 на 36 см |

| возможность вертикальной работы | есть | |

| вес оборудования | 15,7 кг | |

Станок фрезерный Корвет-83 90830 | мощность двигателя | 750 Вт |

| тип передачи | ременная | |

| частота вращения шпинделя | 11 000 об/мин | |

| вертикальный ход | 2,2 см | |

| диаметр шпинделя | 12,7мм | |

Делаем фрезерный станок с ЧПУ своими руками

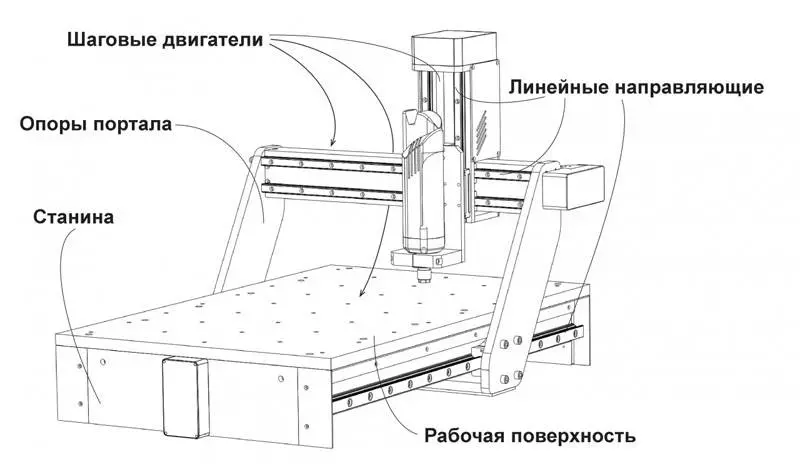

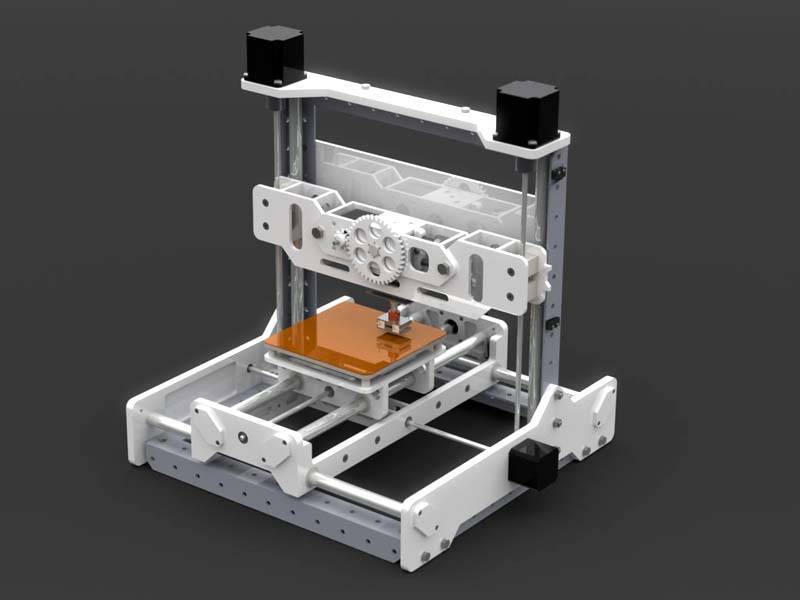

Сделать собственное оборудование с числовым программным управлением можно собственными руками. Для этого выберите подходящие чертежи фрезерного станка с ЧПУ по дереву. Своими руками собирать модель нужно будет строго по ним.

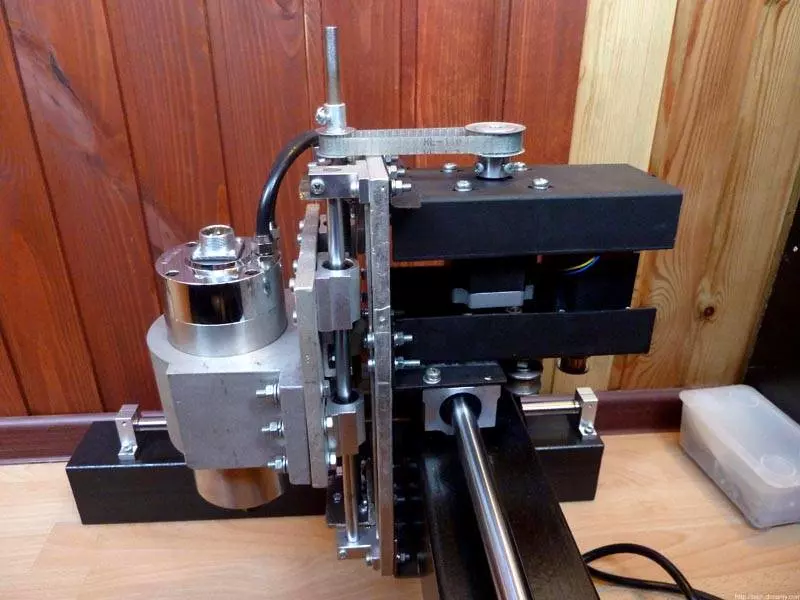

Готовый станок для домашней мастерской

Готовый станок для домашней мастерской Комплектация оборудования

Комплектация оборудования Подробная схема сборки

Подробная схема сборки Модель многофункционального оборудования

Модель многофункционального оборудования

Фрезеровочные станки по дереву должны обладать большой прочностью, поэтому за основу лучше взять прямоугольную балку, закрепленную на направляющих. Срок эксплуатации домашнего оборудования и его производительность зависит от правильной сборки. Посмотрите видеоинструкцию по изготовлению такого устройства:

Watch this video on YouTube

Watch this video on YouTube

Ниже приведены фото готовых моделей станков с ЧПУ по дереву своими руками от профессиональных «самоделкиных»:

1 из 4

Простой и аккуратный станок для гаража

Простой и аккуратный станок для гаража Мини-конструкция для частного использования

Мини-конструкция для частного использования Инструменты для сборки самодельного фрезерного станка

Инструменты для сборки самодельного фрезерного станка Профессиональное оборудование

Профессиональное оборудование

Фрезы для станков по дереву: особенности и разновидности

Фреза должна выдерживать большие скорости вращения при работе. Только в таком случае будут получаться отверстия нужной формы. Все варианты разделяют на несколько подгрупп:

Конусообразные. Используются для обработки различной древесины под разным наклоном.

Примеры различных фрез

Примеры различных фрез

- Профильные. Применяют для декорирования элементов.

- V-образные. Можно изготавливать отверстия в 45⁰.

- Прямоугольные – для создания пазов.

- Дисковые. Выпиливаются пазы разных габаритов.

- Калевочные для закругления краев.

- Фальцевые для работы с четвертями.

Ниже приведены фотопримеры фрез для станков с ЧПУ по дереву, которые по принципу схожи с обычными, но имеют «хвостик»:

1 из 4

Вариант длинных фрез

Вариант длинных фрез Многообразие рабочего инструмента

Многообразие рабочего инструмента Для работы с разными поверхностями

Для работы с разными поверхностями Создание 3d рисунка при помощи станка с ЧПУ

Создание 3d рисунка при помощи станка с ЧПУ

Фрезы для станков по дереву

Технические характеристики строгального станка С16-42

| Наименование параметра | С16-42 | С25-5А | С25-4А |

|---|---|---|---|

| Основные параметры станка | |||

| Ширина обрабатываемого материала (при фрезах Ø140), мм | 32..160 | 32..260 | 50..250 |

| Толщина обрабатываемого материала, мм | 10..100 | 12..160 | 12..230 |

| Наименьшие размеры обработанного изделия (ширина х толщина) (при фрезах Ø140), мм | 30 х 8 | 30 х 10 | 45 х 10 |

| Минимальная длина одиночной заготовки, мм | 400 | 700 | 700 |

| Наибольшая толщина обрабатываемого материала при продольной распиловки, мм | – | 60 | – |

| Наибольший припуск при обработке цилиндрическими фрезами (на 1-м шпинделе), мм | 8 | 7 (8) | 7 |

| Наибольшая глубина обрабатываемого профиля, мм | 20 | 30 | 30 |

| Количество суппортов (шпинделей) | 4 | 5 | 4 |

| Скорость подачи обрабатываемой заготовки (бесступенчатая), м/мин | 7..13 | 7..35 | 7..35 |

| Диаметры шпинделей нижнего, верхнего и калевочного, мм | 40h6 | 50h6 | 50h6 |

| Диаметры шпинделей правого и левого, мм | 40h6 | 40h6 | |

| Частота вращения ножевых головок (фрез), об/мин | 6000 | 5600 | 5600 |

| Торможение шпинделей электродинамическое, постоянным током | Да | Да | Да |

| Диаметр цилиндрических фрез, мм | 140 | 125..140 | 125..140 |

| Диаметр профильных фрез на вертикальных шпинделях, мм | 180 | 110..200 | 140..203 |

| Диаметр профильных фрез на горизонтальных шпинделях, мм | 180 | 110..200 | 140..203 |

| Наибольший диаметр пил, устанавливаемых на шпиндель калевочного суппорта, мм | – | 250 | – |

| Электрооборудование станка | |||

| Род тока питающей сети | 380В 50Гц | 380В 50Гц | 380В 50Гц |

| Количество электродвигателей на станке, шт | 5 | 7 | 7 |

| Электродвигатель привода нижнего, правого, левого (1,2,3), кВт (об/мин) | 4,0 (3000) | 7,5 () | 7,5 () |

| Электродвигатель привода верхнего и калёвочного суппорта (4,5), кВт (об/мин) | 4,0 (3000) | 11 (3000) | 11 (3000) |

| Электродвигатель привода подачи, кВт (об/мин) | 1,5 (1000) | 4,0 (750) | 4,0 (750) |

| Электродвигатель подъёма траверсы, кВт (об/мин) | – | 1,1 (1000) | 1,1 (1000) |

| Установленная мощность: кВт | 17,5 | 49,6 | 49,1 |

| Габарит и масса станка | |||

| Габарит станка (длна х ширина х высота), мм | 2455 х 1250 х 1400 | 4770 х 1560 х 1870 | 3150 х 1315 х 1570 |

| Масса станка, кг | 1800 | 5200 | 4200 |

Список литературы:

Станок строгальный четырёхсторонний модели С16-42. Руководство по эксплуатации С16-42.00.000 РЭ,

Амалицкий В.В. Деревообрабатывающие станки и инструменты, 2002

Афанасьев А.Ф. Резьба по дереву, Техника, Инструменты, Изделия, 2014

Бобиков П.Д. Мебель своими руками, 2004

Борисов И.Б. Обработка дерева, 1999

Джексон А., Дэй Д. Библия работ по дереву, 2015

Золотая книга работ по дереву для владельца загородного участка, 2015

Ильяев М.Д. Резьба по дереву, Уроки мастера, 2015

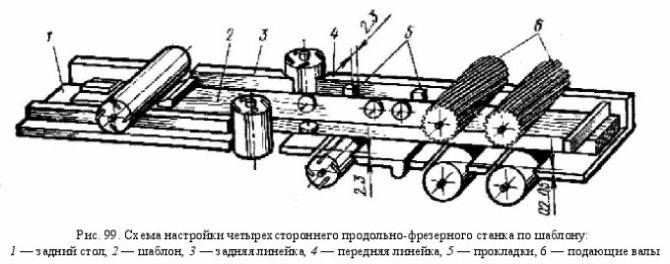

Комаров Г.А. Четырехсторонние продольно-фрезерные станки для обработки древесины, 1983

Кондратьев Ю.Н., Питухин А.В… Технология изделий из древесины, Конструирование изделий и расчет материалов, 2014

Коротков В. И. Деревообрабатывающие станки, 2007

Лявданская О.А., Любчич В.А., Бастаева Г.Т. Основы деревообработки, 2011

Любченко В.И. Рейсмусовые станки для обработки древесины, 1983

Манжос Ф.М. Дереворежущие станки, 1974

Расев А.И., Косарин А.А. Гидротермическая обработка и консервирование древесины, учебное пособие, 2010

Рыженко В.И. Полная энциклопедия художественных работ по дереву, 2010

Рыкунин С.Н., Кандалина Л.Н. Технология деревообработки, 2005

Симонов М.Н., Торговников Г.И. Окорочные станки, 1990

Соловьев А.А., Коротков В.И. Наладка деревообрабатывающего оборудования, 1987

Суханов В.Г. Круглопильные станки для распиловки древесины, 1984

Фокин С.В., Шпортько О.Н. Деревообработка, Технологии и оборудование, 2017

Хилтон Билл Работы по дереву, Полное руководство по изготовлению стильной мебели для дома, 2017

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

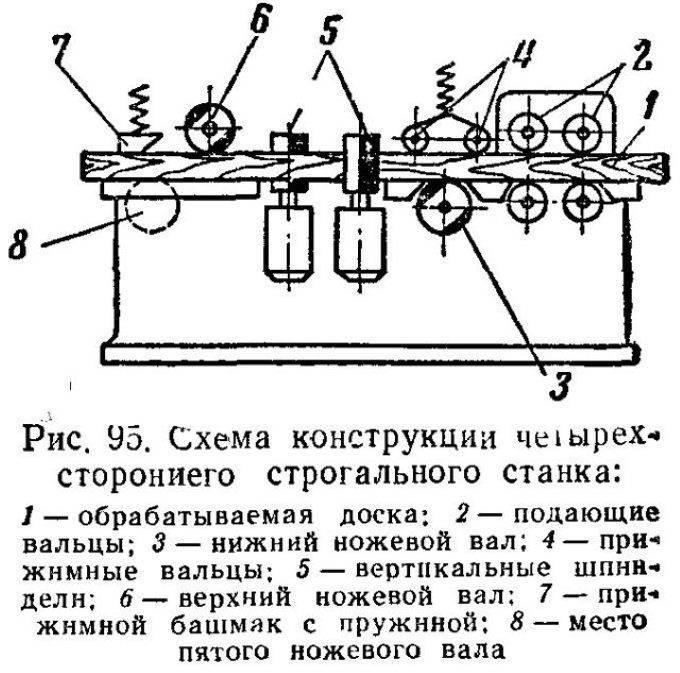

Устройство с верхним расположением суппорта

Чтобы сделать четырехсторонний деревообрабатывающий станок своими руками, необходимо в первую очередь заняться стойкой. В данном случае ножки можно изготовить из металлических профилей. Многие эксперты рекомендуют не использовать стальные листы. Непосредственно рабочая пластина подбирается из чугуна. Для того чтобы зафиксировать стойку, следует приварить металлический уголок. Он должен располагаться у края станины.

В данном случае важно рассчитать расстояние до фрезы. Защитная пластина устанавливается в последнюю очередь. Для закрепления суппорта многие рекомендуют приделывать дополнительные винты

Фланец обязан находиться в стороне от суппорта. После фиксации люнета устанавливаются маховики. Они необходимы для настройки фрезы. В конце работы ставится мотор вместе с блоком управления

Для закрепления суппорта многие рекомендуют приделывать дополнительные винты. Фланец обязан находиться в стороне от суппорта. После фиксации люнета устанавливаются маховики. Они необходимы для настройки фрезы. В конце работы ставится мотор вместе с блоком управления.

Четырехсторонний деревообрабатывающий станок

Многие статистические данные сегодня говорят о том, что бизнес, связанный с деревообработкой, является весьма прибыльным. А это значит, что растет популярность соответствующего оборудования. Например, четырехсторонний деревообрабатывающий станок.

Особенности конструктов

Скажем, четырехсторонний деревообрабатывающий станок продольно-фрезерного типа необходим для тщательной процедуры обрабатывания бруса. Его особенность в том, что конструкция позволяет единовременно обработать заготовку с последовательным применением всех шпинделей.

На выходе получаем изделие нужных габаритов (выверенных геометрически) и маленькой степени шероховатости. Можно сказать, что такие типы оборудования объединили в себе качества рейсмусового, строгального и фрезерного. По количеству шпинделей станки могут отличаться, имея от 4 до 6 шпинделей.

Количество последних зависит от модели. При монтаже в обязательном порядке шпиндели подвергают балансировке, а устанавливают впоследствии на подшипники высокой точности. Благодаря данной технологии погрешности при работе снижаются до 0,01 мм.

Настраиваются шпиндели автоматически, для этого есть управляемая панель. Защитный кожух снимать не требуется. Автоматика, которой оснащен четырехсторонний деревообрабатывающий станок, защищена при помощи чехлов от попадания посторонних предметов и отходов производства.

Заготовка также подается автоматически специальными прижимающими вальцами, а прижим обеспечивается за счет пневмоцилиндров, которыми можно управлять. Срок эксплуатации станка увеличивается, если рабочий стол обработать термическим способом и покрыть слоем хрома. Станок не требует особого техобслуживания, потому что оснащен центральной смазочной системой.

Используются станки этого типа для изготовления разнообразных отделочных и строительных материалов.

Как выбирать четырехсторонний деревообрабатывающий станок

- Четырехсторонний деревообрабатывающий станок следует выбирать, в первую очередь, ориентируясь на его технические характеристики.

- Следующий важный критерий – особенности сырья, поступающего на обработку и самого рабочего процесса.

- Имеет значение вес оборудования.

Важно: При небольшой массе станка вибрация двигателей передается изделию

Материал станины тоже способен повлиять на качество готовой продукции. Как правило, этот элемент изготавливают методом литья либо сварки, из чугуна или стали. Лучше всего литой способ. Такой станок будет работать наиболее эффективно

Чтобы не пострадало качество обработки, обязательно нужно обратить внимание на отсутствие волн при строгании, гладкость плоскостей и соблюдение геометрической четкости. Варианты сечения лучше выбирать с небольшим запасом

Ориентируясь на скорость подачи, самым разумным будет сделать упор на качество, нежели времени, за которое деталь обрабатывается в станке

Ориентируясь на скорость подачи, самым разумным будет сделать упор на качество, нежели времени, за которое деталь обрабатывается в станке

Самая оптимальная мощность двигателей – 7,5 кВт для каждого

Специалисты также советуют обращать внимание на конструкции прижимных механизмов. Самый лучший выбор – гидравлические и пневматические

Имеет значение и срок гарантии, которую дает поставщик оборудования

В пользу качества может говорить тот факт, что производитель уже давно на рынке и не впервые выпускает станки подобного класса

Имеет значение и срок гарантии, которую дает поставщик оборудования. В пользу качества может говорить тот факт, что производитель уже давно на рынке и не впервые выпускает станки подобного класса

Ориентируясь на скорость подачи, самым разумным будет сделать упор на качество, нежели времени, за которое деталь обрабатывается в станке. Самая оптимальная мощность двигателей – 7,5 кВт для каждого

Специалисты также советуют обращать внимание на конструкции прижимных механизмов. Самый лучший выбор – гидравлические и пневматические. Имеет значение и срок гарантии, которую дает поставщик оборудования

Имеет значение и срок гарантии, которую дает поставщик оборудования

В пользу качества может говорить тот факт, что производитель уже давно на рынке и не впервые выпускает станки подобного класса

Имеет значение и срок гарантии, которую дает поставщик оборудования. В пользу качества может говорить тот факт, что производитель уже давно на рынке и не впервые выпускает станки подобного класса.

Что касается стоимости, то она будет зависеть от функциональности и мощности оборудования. Поэтому вначале лучше проконсультироваться со специалистами, чтобы точно представлять себе набор значимых критериев будущего приобретения.

Устройство и принцип работы

Основание станка — литая чугунная станина, в отсеках которой сосредоточены: четыре автономных электродвигателя, ременной привод, устройство подачи инструмента. Машина оснащена блоком управления, элементами безопасного ведения работ.

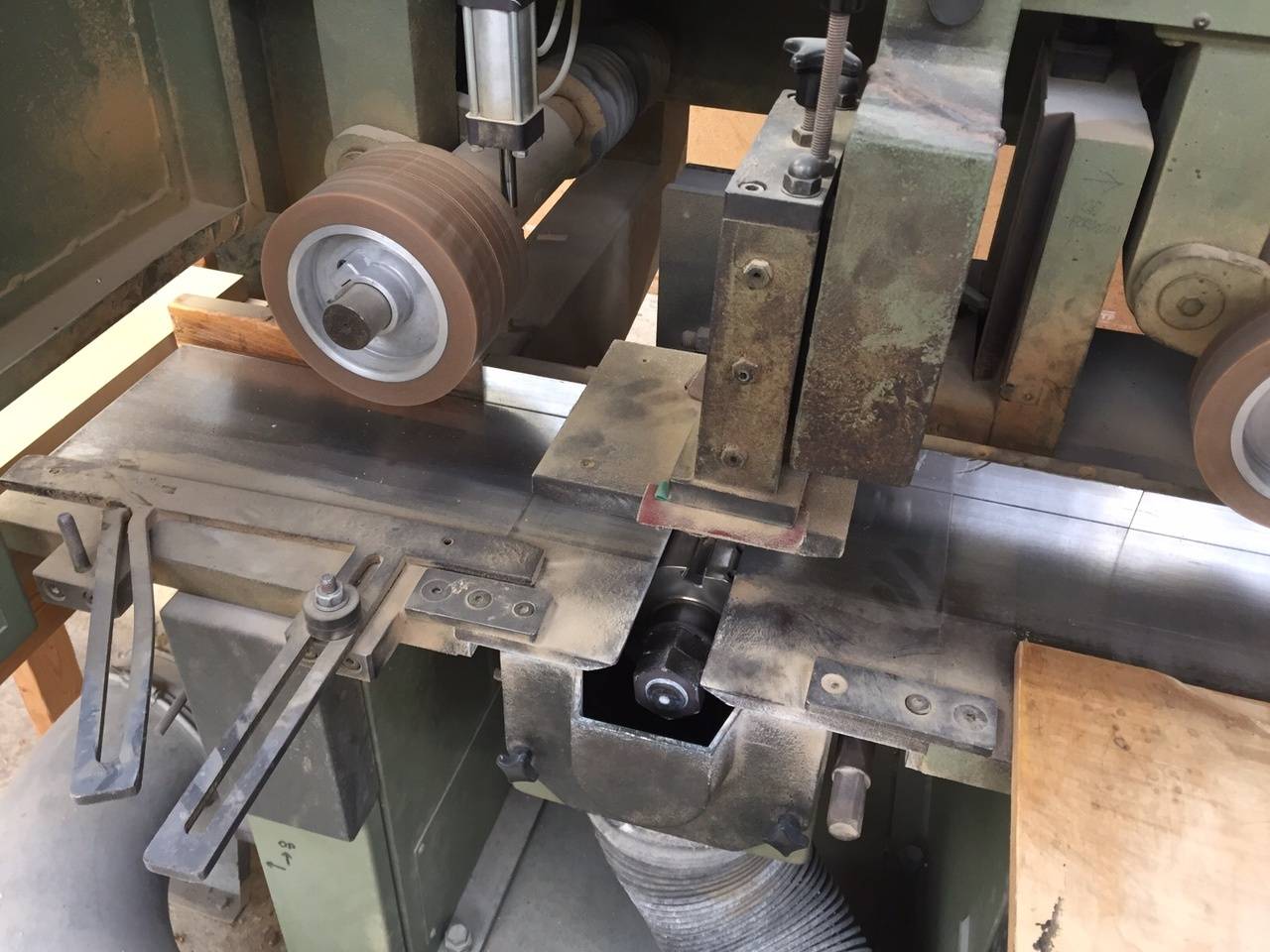

Вставки из резины, композита в основании станины обеспечивают поглощение вибрации, снижают шумовые эффекты. Загрузочный стол для перемещения доски, бруса укомплектован прижимными скобами, валиками, струбциной, другой вспомогательной оснасткой. Число рабочих консольных шпинделей варьирует в пределах 4-8 ед. исходя из перечня работ, (толщина снимаемой стружки, профиль заготовки, срезы продольный, поперечный) требований к конечной продукции.

Важно, чтобы зазор между древесиной и столом не превышал 0,127 мм. Этот фактор приводит к дефекту обрабатываемой поверхности

Плавная, непрерывная обработка пиломатериала возможна только при точной регулировке нижних роликов стола относительно режущей кромки ножа.

Правильная настройка предусматривает, чтобы установка роликов (обоих) соответствовала уровню нижних. Стол, как главный блок станка состоит из нижних и двух верхних фрез. Последний нож размещён на штативе с функционированием от отдельных моторов.

Плотное удержание маломерных заготовок выполняется автоматическим механизмом, работающим с пиломатериалом различной длины, толщины.

Пиломатериал после распила имеет кривизну поверхности, изгибы, трещины, подлежащие исправлению. Многопрофильные машины устраняют эти недостатки обработкой дерева с четырёх сторон.

Оборудование состоит:

- Стол рабочий и продвигающий.

- Нижний, верхний, левый, правый шпиндели.

- Вальцы подачи, сброса.

- Шпиндель сложных форм обработки.

Подающий стол с прижимными приспособлениями и регулировкой станины по высоте работает с материалом предусмотренной толщины. Прижимные ролики, смонтированные перед верхним патроном, выправляют деформированную древесину, поступающую на обработку.

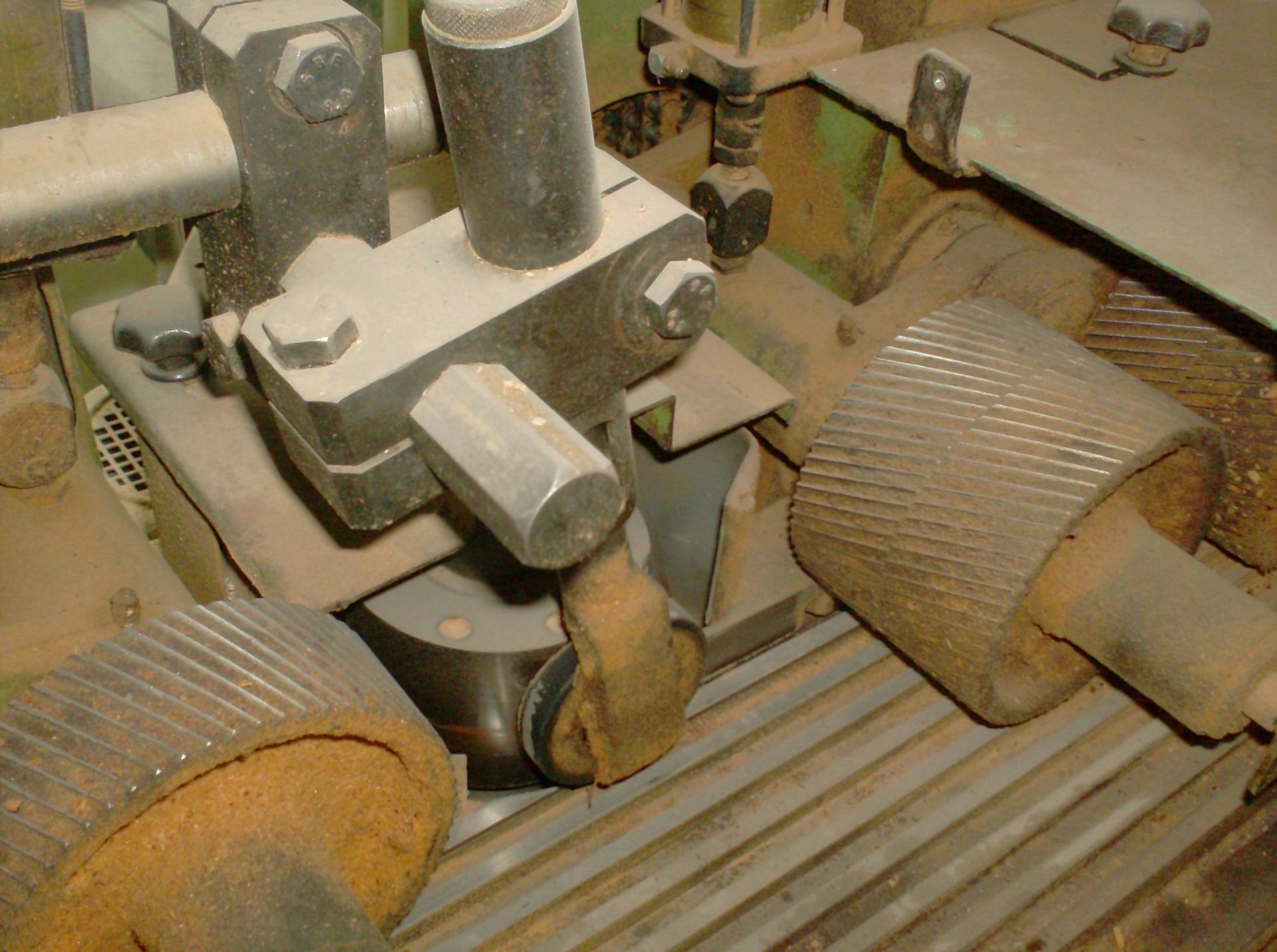

Для тонкого материала используется дополнительный прижимной ролик перед первым нижним шпинделем. Выпрямление твёрдых древесных заготовок предпочтительно выполнять на столе с рифлёной плоскостью.

Подающие ролики работают вкупе с пружинами или пневмоприводным цилиндром. Отрегулированные ролики выполняют функции протяжки дерева. Контакт между древесным сырьём и столом достигается, если правильно настроить вертикальные фрезы. Режущая кромка первого правого шпинделя выполняет строгание, профилирование поверхности. Сам строгальный стол (литой) держится на прочном штативе, способствующем ограничению вибрации при эксплуатации.

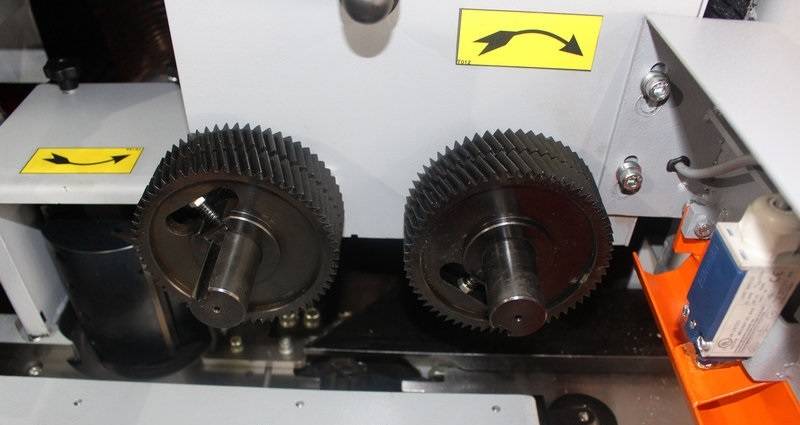

Не допускается задержка продвижения заготовки, ибо это притупит и выведет из строя режущие элементы. Станковые узлы обеспечивают эксплуатацию фрез под требуемым углом, что считается серьёзным преимуществом перед оборудованием с горизонтальным или вертикальным резанием. Подача, перемещение, выгрузка обрабатываемого изделия осуществляется приводными клиноременными, зубчатыми ремнями.

Операции контролируются с пульта управления, обеспечивая также соблюдение требований техники безопасности. Вариатор скорости подачи заготовки выполняет черновую и чистовую обработку.

Периодически необходимая очистка шпинделя (стружка, древесная пыль) осуществляется мощным давлением воздуха.

Как выбирать четырехсторонний деревообрабатывающий станок

- Четырехсторонний деревообрабатывающий станок следует выбирать, в первую очередь, ориентируясь на его технические характеристики.

- Следующий важный критерий – особенности сырья, поступающего на обработку и самого рабочего процесса.

- Имеет значение вес оборудования.

Материал станины тоже способен повлиять на качество готовой продукции. Как правило, этот элемент изготавливают методом литья либо сварки, из чугуна или стали. Лучше всего литой способ

Такой станок будет работать наиболее эффективно.

Чтобы не пострадало качество обработки, обязательно нужно обратить внимание на отсутствие волн при строгании, гладкость плоскостей и соблюдение геометрической четкости.

Варианты сечения лучше выбирать с небольшим запасом.

Ориентируясь на скорость подачи, самым разумным будет сделать упор на качество, нежели времени, за которое деталь обрабатывается в станке.

Самая оптимальная мощность двигателей – 7,5 кВт для каждого.

Специалисты также советуют обращать внимание на конструкции прижимных механизмов. Самый лучший выбор – гидравлические и пневматические.

Имеет значение и срок гарантии, которую дает поставщик оборудования.

В пользу качества может говорить тот факт, что производитель уже давно на рынке и не впервые выпускает станки подобного класса.

Что касается стоимости, то она будет зависеть от функциональности и мощности оборудования. Поэтому вначале лучше проконсультироваться со специалистами, чтобы точно представлять себе набор значимых критериев будущего приобретения.

2 Популярные профилегибочные модели четырехсторонних станков

В наши дни четырехсторонний строгальный станок представлен на рынке в большом количестве образцов от различных ПФС. Наиболее популярными среди них, достойными вашего внимания, являются такие модели:

- четырехсторонний станок сч 1 фрезерный. Один из наиболее популярных типов для выпуска бруса профилировочного. Не требует специальных условий установки, имеет простой ЧПУ, надежный зажимной патрон. За одну подачу материала может снимать до 5 мм с бруска. Предназначен для обработки деталей длиной от 1 метра;

- модель с26 2Н. Еще один вариант для обработки профилировочного бруса, благодаря стараниям ПФС, имеет универсальный зажимной патрон. С26 2Н дает возможность работать с образцами от 63 см. С 26 имеет среднюю мощность, благодаря чему использован может быть и для домашней работы, и для крупного мебельного производства. Как и другие профилегибочные образцы 26 или 13, предельно прост в использовании;

- четырехсторонний станок с20 4б фрезерный – модель токарного оборудования, предназначенная для обработки как хвойных, так и лиственных пород деревьев. Как и модель с26, 13, 15 имеет достаточно высокую скорость обработки, универсальный патрон, ввиду чего может использоваться также на предприятиях деревообрабатывающих. И как с26 2Н, гарантирует высокое качество выпуска продукции, независимо от задаваемых параметров обработки;

- версия с16 1а. Тип токарного оборудования для домашней и фабричной обработки дерева. К преимуществам этого варианта нужно отнести максимальную простоту в управлении образцом с16 1а, его надежность, а также широкий достаточно спектр применения, который обеспечивает универсальный, как в моделях 26, 13, 160, 15, патрон. Максимальный объем заготовки для него составит 160 х 80 мм. С16 1а особенно будет удобен в работе новичкам;

- Hold MB 4015- один из наиболее надежных образцов оборудования, имеющий цельную станину. Предназначен фрезерный Hold для обработки цеховой;

- Бивер 520 – одна из наиболее современных версий оборудования. Имеет, как и Hold, качественное программное обеспечение. Компактен, но достаточно мощен. Рекомендован для промышленного применения.

2.2 Четырехсторонний станок своими руками

Конечно, для многих частных хозяйств, желающих наладить выпуск пиломатериалов, четырехсторонний станок, к примеру, Hold MB 4015, с 26, с16, 13 и другие модели, от производителя является довольно дорогой покупкой.

Возникает вопрос – можно ли сделать такое оборудование своими руками. Такая возможность на самом деле есть. Для того чтобы сделать самодельный фрезерный станок, необходимо приобрести комплект фрез (здесь желательно не экономить, поскольку именно от качества данных комплектующих зависит уровень обработки древесины уже готовой конструкцией).

Далее нужно будет собрать корпус, линию подачи по типу той, которая установлена на фабричных моделях. Патрон сделать можно даже из обычного профиля. Конструктивно патрон в домашних и фабричных моделях, в том числе, 4015, 26, 13, 160, 15, 51, не отличается.

Двигатель лучше также брать готовый, а не делать его своими руками. Можно приобрести агрегат необходимой мощности от аналогичного оборудования, заменить на нем гибкие детали и шестерни, установить для работы. Дальше вам нужно будет сделать самодельный блок управления с учетом количества рабочих режимов.

Если вы беретесь за данное дело в первый раз, остановитесь на простой схеме, которая будет работать только на включение и выключение.

Собирать самодельный станок фрезерный можно по общей схеме для таких изделий, к примеру, используемой в версиях 4015, 26, 13, 160, 15, 51. По окончанию работы обязательно нужно убедиться в надежности креплений, в особенности, самих фрез.

Только после того как вы убедитесь, что самодельный аналог фабричного оборудования работает нормально, можете начинать обработку древесины с ним.

Не забывайте только о правилах безопасности

Тем, кто выбирает самодельный вариант, им необходимо уделять особое внимание

Деревообрабатывающие станки четырехсторонние позволяют довольно качественно заниматься фугованием заготовок. Наиболее часто обрабатывают именно доски. На рынке представлены модификации разного типа. В первую очередь разделение устройств осуществляется по положению суппорта.

Также станки бывают с двумя или тремя направляющими. Стойки у них могут быть деревянными либо металлическими. Для того чтобы больше узнать о станках данного типа, следует рассмотреть конкретные модификации.

Четырехсторонняя машина

Рабочий стол может быть оснащен ручной или автоматической системой хранения ваксилита — смазки, которая растворяет смолу для облегчения подачи заготовки. В случае обработки смолистых древесных пород требуется дополнительный нижний шпиндель для удаления скручивания с нижней стороны заготовки.

Рулевые цилиндры четырёх строгальных станков

Рулевые цилиндры могут быть оснащены пружинными или пневматическими роликами.

Ролики должны быть спроектированы таким образом, чтобы обеспечить максимальную нагрузку и минимальный износ. Вертикальные шпиндели четырехсторонней линейки: Для вертикальных шпинделей требуется высококачественная и гибкая система регулировки, так как потребуется время для изменения профиля и, следовательно, также диаметра инструмента.

Быстрая регулировка вертикальных шпинделей обеспечивает оптимальный контакт между заготовкой и рабочим столом. Если вертикальные шпиндели четырехсторонний строгальный явно в закрепленном положении, рабочего диаметра и высоты режущего инструмента, скорость подачи и давления валков одновременно регулируется с помощью системы цифровой панели управления

Высококачественная регулировка левого вертикального шпинделя обеспечивает высокое качество водостоков и особенно важно при работе с лиственной древесиной

Вершина шпинделя четырехстороннего планировщика

Верхний правый шпиндель машины называется верхним шпинделем.

Режущий инструмент, расположенный в верхнем положении, может использоваться для проектирования поверхности и профилирования заготовки. Хорошая четырехсторонняя машина должна производить профиль до 40 мм на верхнем горизонтальном / вертикальном шпинделе.

Универсальный шпиндель четырехстороннего строгального станка

Планировщик может быть оснащен дополнительным универсальным шпинделем для достижения большей гибкости в профилировании.

Опции для подсобных машин

Четырехсторонний строгальный станок может быть снабжен дополнительными устройствами дополнительных, таких как устройство подачи бумаги в соответствии с верхним горизонтальным шпинделем гофрированной рабочего стола для обработки древесины лиственных пород, удлиненный подающий и рабочий стол, повышенную мощность мотора шпинделя и другие.

Высокая функциональность и отличные свойства являются основными преимуществами четырехместной деревообрабатывающей машины.

Параллельная многозадачность:

- • присоединение;

- • шлифование;

- • профилирование;

- • Толщина.

Количество выполненных работ само по себе указывает на сложность конструкции вышеупомянутой машины, которая, кстати, является специальным предметом для обсуждения.

Такая машина может выполнять любую задачу, конечно, не без опытного оператора.

Что включает в себя производственный процесс

Для начала рассмотрим, какие операции включает в себя производство профилированного бруса:

Заготовка материала Тут все предельно просто – для работы нужна древесина, которую заготавливают специализированные лесные хозяйства. Для бруса лучше всего подходят такие породы дерева, как сосна, ель, лиственница и кедр, поэтому начинать работы следует там, где проблем с древесиной нет, так как в противном случае транспортные расходы значительно увеличат себестоимость продукции Подготовка элементов Невозможно вырезать готовое изделие из бревна, нужно разрезать кругляк на заготовки нужного размера, а для этого используются специальные установки, которые могут иметь самую различную конструкцию

Важно, чтобы подготовленные элементы были вырезаны максимально точно, без перекосов и искривлений Сушка сырья Для того чтобы качество продукции было на самом высшем уровне, необходимо качественно высушить заготовки. Это можно делать двумя способами – либо естественным путем (в специальных штабелях под навесами без доступа прямых солнечных лучей), либо в камере, которая обеспечивает лучшие условия просушки и позволяет сохранить оптимальные параметры элементов Профилирование На этом этапе изделиям придается нужная конфигурация, это может производиться либо за один, либо за два захода в зависимости от типа оборудования, после этого брус можно применять для постройки самых различных конструкций

Сушка – сложный процесс, в котором важно соблюдение оптимальных параметров температуры и влажности воздуха

Сушка – сложный процесс, в котором важно соблюдение оптимальных параметров температуры и влажности воздуха

Буровые и расточные детали

Часто специалисты, работающие своими руками с разными материалами, должны использовать обычные сверла для дерева и металлов.

Простое сверление не всегда помогает поддерживать правильную форму и качество края, поэтому в таких случаях требуется использование древесного пресс-подборщика. Основной аспект — сырье, из которого он производится. Корректировки для отделки древесины различных пород изготовлены из тяжелой стали с антикоррозионным металлическим покрытием.

Если вы покупаете высококачественное электрическое бурение, дерево с небольшим диаметром на дереве может не превышать 2 см.

Специальные сверла с подвижными режущими элементами используются для изготовления отверстий в деревянных и деревянных панелях, которые позволяют разрезать большой диаметр.