Форма подготовки кромок

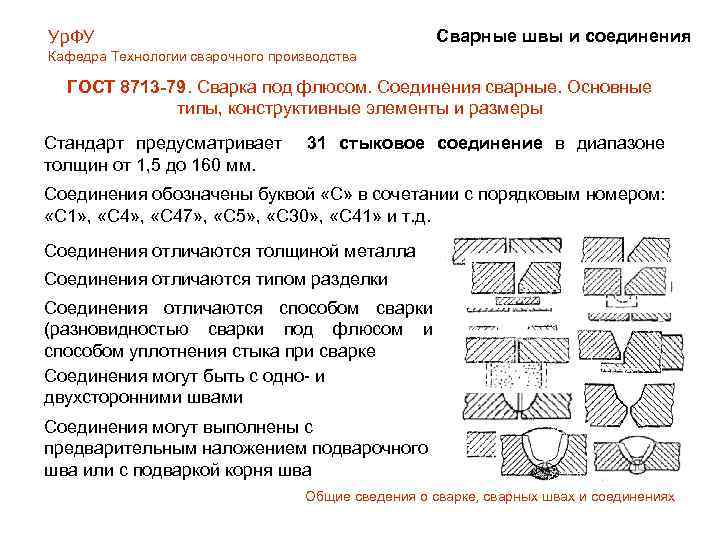

ГОСТ 8713-79, описывающий сварку в защитном газе и сварные соединения, требует высокой точности при разделке кромок заготовок. Требования по точности, предъявляемые к обычной ручной сварке ММА, либо аргонодуговой, заметно ниже. Автоматический сварочный аппарат настраивается под определенный режим сварки, включая силу тока, расстояние от заготовки до электрода и его траекторию.

В ходе исполнения заложенной программы автоматический аппарат не сможет учитывать неточности обработки либо установки заготовки, как это смог бы сделать квалифицированный и опытный сварщик.

Разделку кромок проводят на установках газовой, плазменной или лазерной резки. Используются также металлообрабатывающие станки (фрезерный, строгальный, долбежный). Реже при разделке применяются установки водяной резки.

Перед началом работ необходимо провести подготовку: очистить от механических загрязнений, шлака, ржавчины, масложировых пятен. Оставшиеся загрязнения, попав в зону действия дуги, приводят к образованию таких дефектов, как:

- поры и каверны;

- трещины;

- непровар;

- посторонние неметаллические включения.

Механическую зачистку проводят с помощью пескоструйной обработки либо ручными угловыми шлифмашинами. Используется также и химическое пассивирование для более качественного удаления окисной пленки. Кроме самих кромок, зачищается и околошовная область на 5-6 мм с каждой стороны от шва. Общее обезжиривание с помощью органических растворителей или неорганических активных веществ распространяется на ту же зону.

Заготовки требуется надежно закрепить на сборочном стенде с помощью струбцин или специальной оснастки. Используется также прихватывание в заранее определенных местах ручной электродной сваркой или в среде углекислого газа. Точечные прихватки делают из полос металла длиной 5-7 см. Их устанавливают не далее 40 см одну от другой, с краю они должны быть не далее 20 см от начала (конца) шва. Их обязательно следует очистить от брызг расплава и шлаков.

Для входа и выхода электрода без прожога в начале и конце шва устанавливают вводные и выводные подкладки, разделанные тем же профилем, что и основной шов.

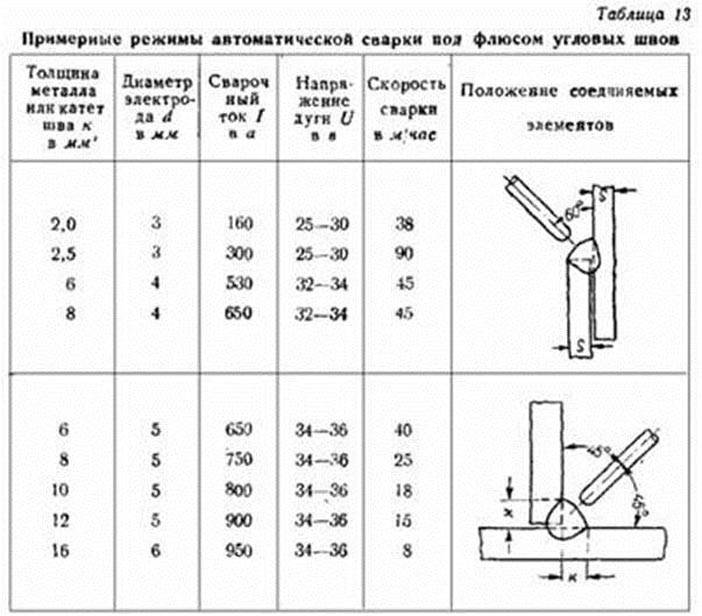

Рабочие режимы выбирают исходя из металла заготовок, их толщины, вида разделки. К ним относятся:

- рабочий ток и напряжение;

- толщина и темп подачи сварочного материала;

- скорость и наклон движения электрода.

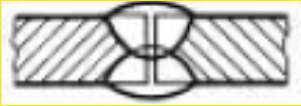

Стыковые швы свариваются с разделкой или без таковой. Соединение может провариваться с одной либо обеих сторон, а также за несколько проходов.

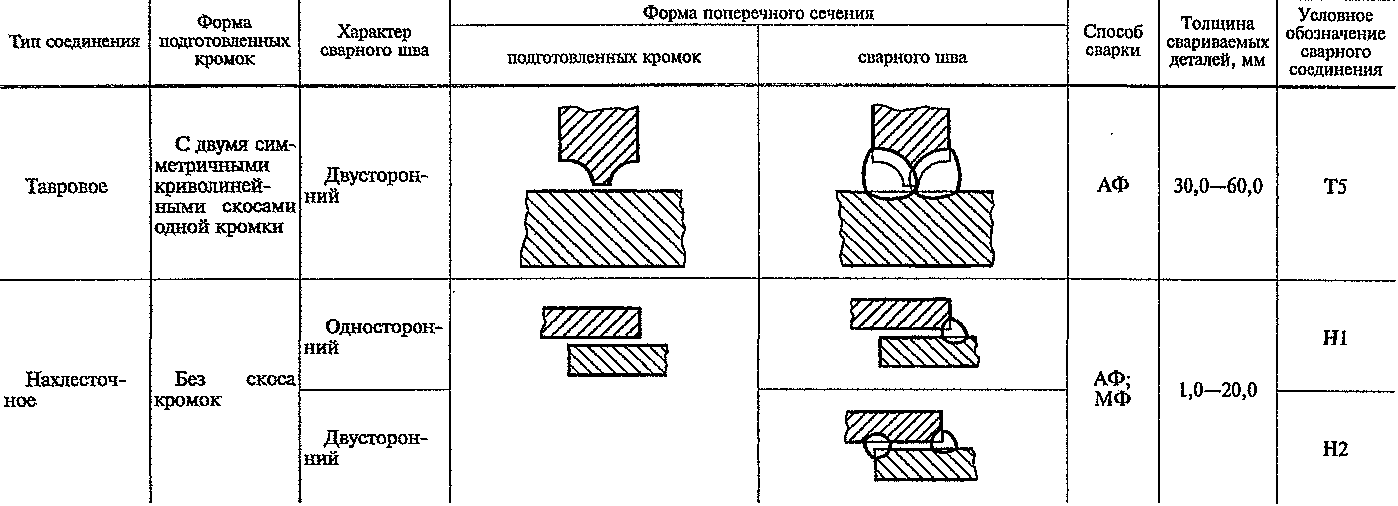

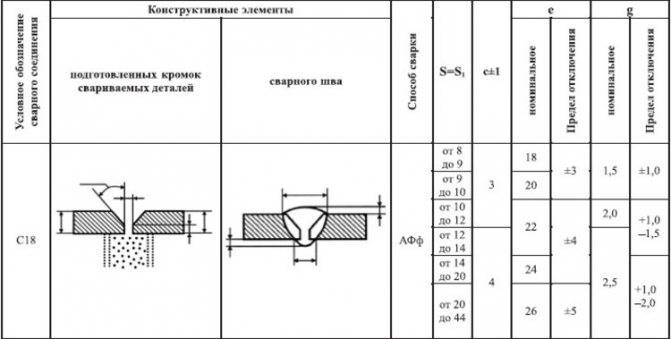

Пример основной таблицы ГОСТ для типа соединения С18.

Если есть возможность довести зазор между заготовками до 1 мм, то работу в положении «в лодочку» проводят без подкладки. Если же зазор больше — подкладывают металлическую или асбестовую пластину, либо подсыпают подушку из флюса. Применяется также предварительное подваривание корня шва с изнанки.

Сварка в положении «лодочка» рекомендована для угловых и тавровых швов. Она дает возможность равномерно проплавить кромки и увеличить площадь сечения шва. Для этого заготовки крепят в специальной поворотной оснастке, называемой кантователь. Он может поворачиваться вместе с заготовкой вокруг продольной оси, параллельной линии шва. ГОСТ предусматривает сборку двутавра сварного таким же способом.

Сварочные схемы.

Сваривание тавровых и нахлесточных швов ведут с углом наклона электрода в 15-30о к линии шва. К минусам такого метода относят ограничение предельного значения катета в 16 миллиметров. Для получения больших значений приходится прибегать к многопроходному провариванию.

Преимущества сварки флюсом

Появление технологического процесса проведения сварки с применением флюса можно сравнить с революцией в промышленной сфере.

Механизированное оборудование и различные полуавтоматические системы позволяют использовать флюс для различных операций:

- Образование вертикального шва. Наиболее прочной считается сварка листового металла толщиной 20—30 мм.

- Соединение труб. На автоматах изначально сваривали трубы небольшого диаметра. Сегодня, после усовершенствования технологии, стало возможным обрабатывать изделия большого диаметра.

- Получение кольцевого шва. Процесс сварки усложняется удержанием сварочной ванны, одновременно не допуская растекания металла. Эта сварка выполняется на станках, оборудованных ЧПУ (числовым программным управлением). Иногда проводится дополнительная ручная подварка.

Виды автоматических аппаратов

Технология автоматической сварки под флюсом предполагает наличие подходящего оборудования, которое производит сваривание. Оно должно обладать требуемыми параметрами и возможностями осуществления всех работ в автоматическом режиме.

Для автоматического сваривания обычно применяется оборудование следующих типов:

- Тракторного вида. Аппараты того типа предназначены для работ под слоем флюса или в среде защитных газов.

- Подвесной сварочный автомат. Для работы в среде защитных газов.

- Многодуговой аппарат. Данное оборудование способно совмещать модификации тракторного и подвесного исполнения.

Особенности тракторного оборудования

Часто механизированная сварка под флюсом осуществляется при помощи оборудования тракторного типа – автоматические сварочные тракторы. Первый вид данных аппаратов был разработан и выпущен еще в СССР. Требования к конструкции регламентированы ГОСТом 8213-69. Широко применяются в тяжелой промышленности.

Чтобы понять, что это за оборудование, стоит рассмотреть в качестве примера популярный аппарат – устройство одномоторного трактора типа ТС-17-Р. Именно при помощи этого оборудования часто производится автоматическая и полуавтоматическая сварка под флюсом.

Итак, этот аппарат имеет в устройстве только один двигатель, именно это становится понятно, исходя из названия оборудования. Он специально разработан для проведения наплавки под слоем флюса при проведении сварочных работ различных стыковых швов. Во время этого процесса минимальный радиус кольцевых швов должен составлять 60 см.

При помощи двигателя приводится в движение ходовой механизм, а также устройство подачи присадочной проволоки (электрода). Все три компонента имеют общую корпусную основу, которая является несущей конструкцией трактора.

Также корпус обеспечивает опору для других важных компонентов тракторного аппарата:

- разгрузочному бункеру для флюса;

- барабану с проволокой;

- управляющему блоку.

Электрод находится рядом с вертикальной осью, которая проходит через центр тяжести. Именно это особенность позволяет производить сварочные работы внутри емкостей – низкое расположение центра тяжести обеспечивает высокую устойчивость.

Подвесной сварочный аппарат

Дуговая сварка под флюсом может осуществляться при помощи подвесного сварочного аппарата. Данное оборудование состоит из следующих основных элементов:

- подающее устройство;

- приводной суппорт;

- механизм вертикального передвижения;

- флюсовый бункер;

- проволочный барабан;

- блок управления.

Подвесное оборудование разделяется на два типа – стационарное и самоходное.

Приборы стационарного вида отличают тем, что их до начала сварочных работ устанавливают на определенное место и не перемещают до окончания рабочего процесса. Основная сфера использования – соединение труб. Аппараты самоходного вида оснащены тележкой для перемещения по рабочей площадке. Их отличие состоит в способности создания неразъемных соединений со значительной длиной.

Преимущества и недостатки сварки под флюсом

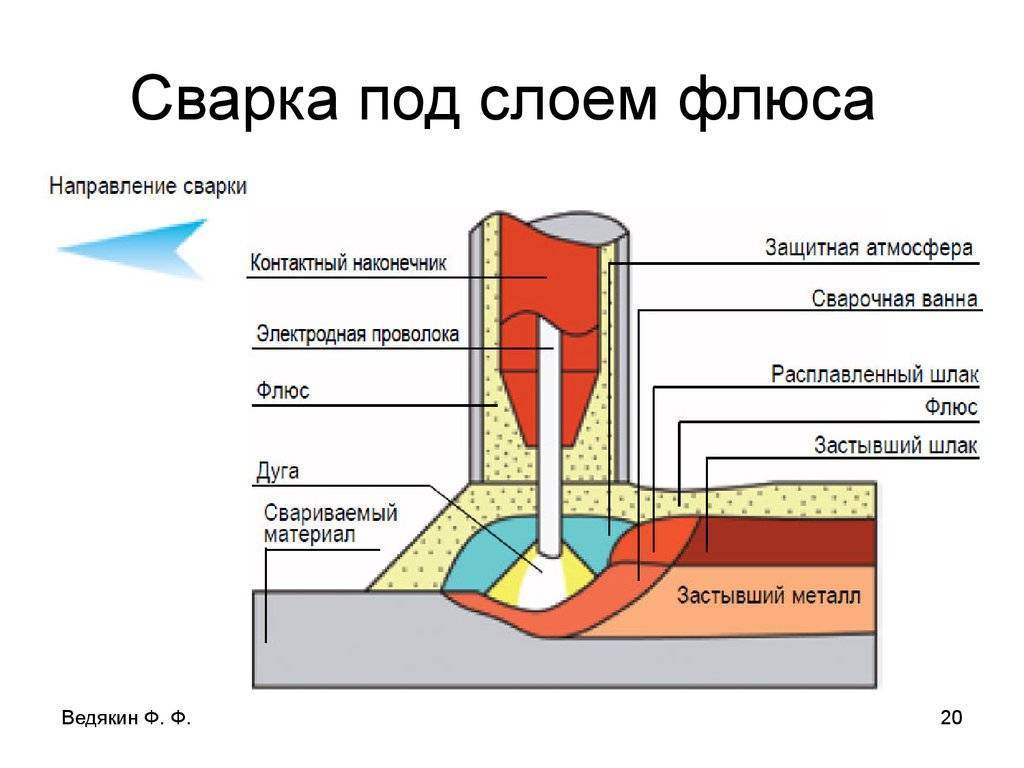

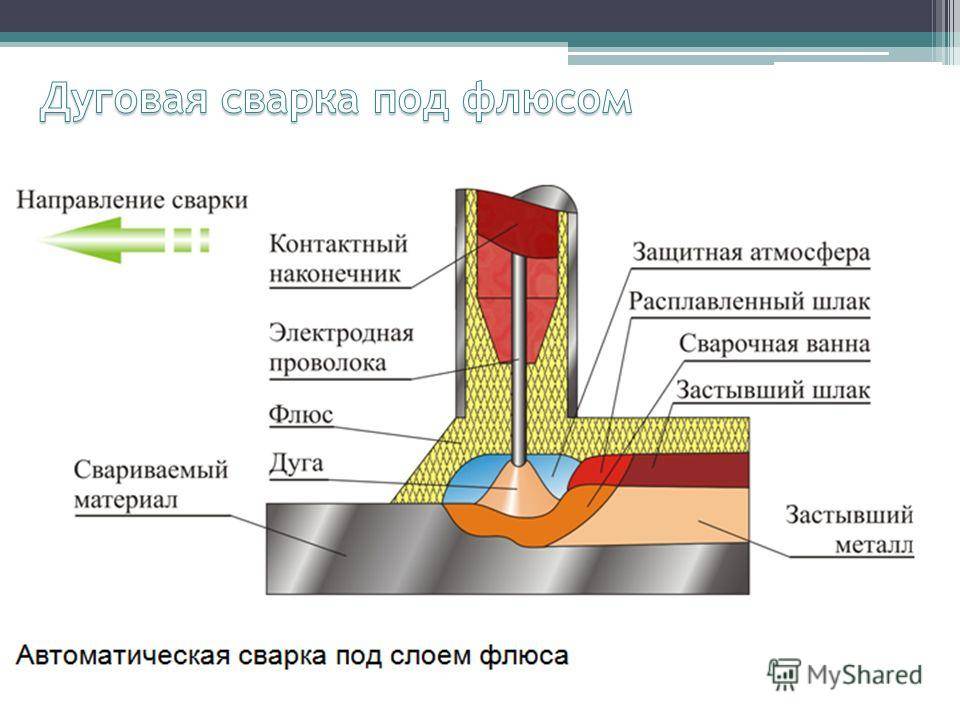

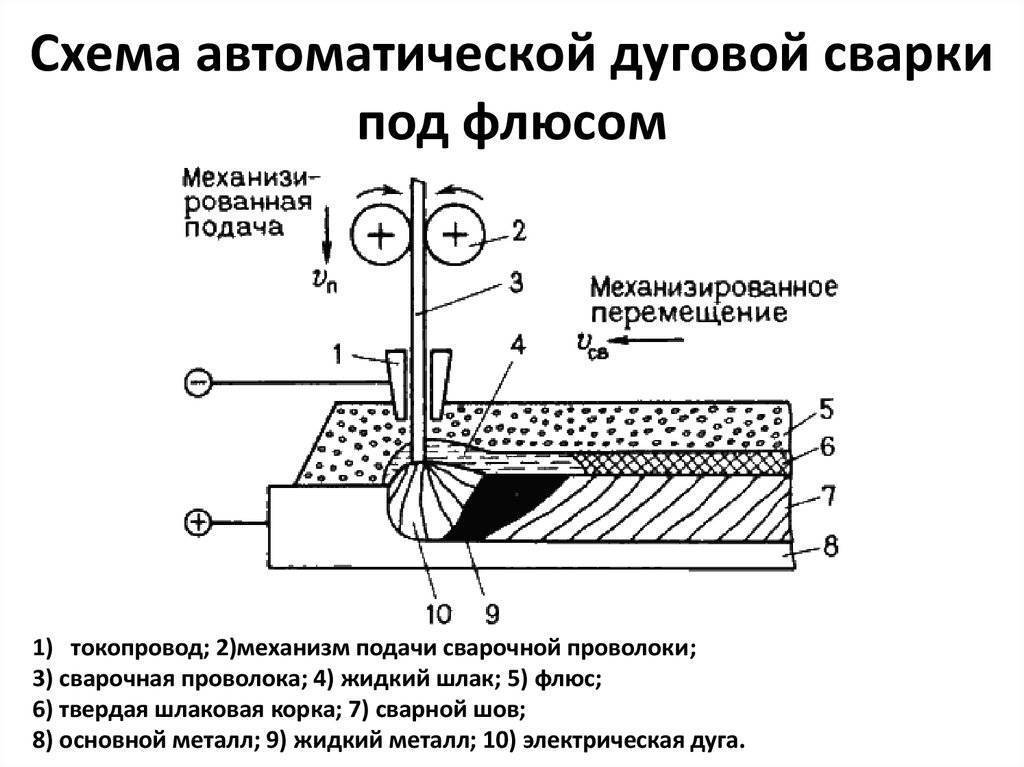

Сущность процесса сварки под флюсом определяет его особенности по сравнению с ручной дуговой сваркой.

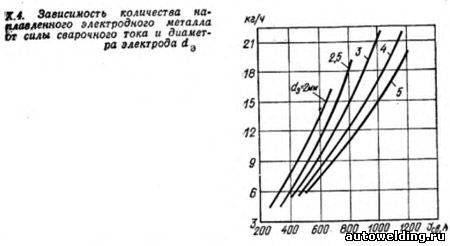

Производительность по сравнению с ручной сваркой увеличивается в 5—12 раз. При сварке под флюсом ток по электродной проволоке проходит только в ее вылете (место от токоподвода до дуги). Поэтому можно использовать повышенные (25—100 А/мм2) по сравнению с ручной дуговой сваркой (10—20 А/мм2) плотности сварочного тока без опасения значительного перегрева электрода в вылете в отслаивания обмазки, как в покрытом электроде. Использование больших сварочных токов резко повышает глубину проплавления основного металла И появляется возможность сварки металла повышенной толщины без разделки кромок. При сварке с разделкой кромок уменьшается угол разделки и увеличивается величина их притупления, т. е. уменьшается количество электродного металла, необходимого для заполнения разделки. Металл шва обычно состоит приблизительно на 2/3 из переплавленного основного металла (при ручной дуговой сварке соотношение обратное). В результате вышесказанного растут скорость и производительность сварки (рис. Х.4). Под флюсом сваривают металл толщиной 2— 60 мм при скорости однодуговой сварки до 0,07 км/ч. Применение многодуговой сварки позволяет повысить ее скорость до 0,3 км/ч.

Высокое качество металлов шва и сварного соединения достигается за счет надежной защиты расплавленного металла от взаимодействия с воздухом, его металлургической обработки и легирования расплавленным шлаком. Наличие шлака на поверхности шва уменьшает скорость кристаллизации металла сварочной ванны и скорость охлаждения металла шва В результате металл шва не имеет пор, содержит пониженное количество неметаллических включений. Улучшение формы шва и стабильности его размеров, особенно глубины проплавления, обеспечивает постоянные химический состав и другие свойства па всей длине шва. Сварку под флюсом применяют для изготовления крупногабаритных резервуаров, строительных конструкций, труб и т.д. из сталей, никелевых сплавов, меди, алюминия, титана и их сплавов.

Экономичность процесса определяется снижением расхода сварочных материалов за счет сокращения потерь металла на угар и разбрызгивание (не более 3 %, а при ручной сварке достигают 15%), отсутствием потерь на огарки. Лучшее использование тепла дуги при сварке под флюсом по сравнению с ручной сваркой уменьшает расход электроэнергии на 30—40 %, Повышению экономичности способствует и снижение трудоемкости работ по разделке кромок под сварку, зачистке шва от брызг и шлака. Сварка выполняется с применением специальных автоматов или полуавтоматов. Условия работы позволяют сварщику обходиться без щитков для защиты глаз и лица. Повышаются общий уровень и культура производства.

Недостатками способа является повышенная жидкотекучесть расплавленного металла и флюса. Поэтому сварка возможна только в нижнем положении при отклонении плоскости шва от горизонтали не более чем на 10—15o. В противном случае нарушится формирование шва, могут образоваться подрезы и другие дефекты. Это одна из причин, почему сварку под флюсом не применяют для соединения поворотных кольцевых стыков труб диаметром менее 150 мм. Кроме того, этот способ сварки требует и более тщательной сборки кромок под сварку и использования специальных приемов сварки. При увеличенном зазоре между кромками возможно вытекание в него расплавленного металла и флюса и образование в шве дефектов.

Оборудование, которым осуществляют сварку под флюсом

Рассмотрим существующее оборудование для сварки под флюсом. Когда речь идет о проведении сварочных работ в условиях производственного цеха, то перед началом процесса сварки свариваемые детали надежно фиксируют на специальном сборочном стенде или при помощи других приспособлений, чтобы полностью исключить возможные незапланированные движения свариваемых элементов в ходе работы.

Сварочный трактор (производитель Multitrac)

На прокладке трубопроводов для сваривания стыков в основном используют специальные мобильные сварочные головки, а при производстве листовых конструкций применяются либо стационарные установки, либо универсальные мобильные (к примеру, сварочный трактор). Трактор для сварки под слоем флюса – это самоходная тележка с электродвигателем, на которой установлена автоматическая сварочная головка. Такое устройство может двигаться вдоль свариваемых деталей по рельсовому пути или же непостредственно по самим деталям.

Сварочная колонна и свариваемая деталь на роликовых опорах

В условиях цехов также активно используются передвижные или стационарные сварочные колонны, которые в комбинации с роликовыми опорами или вращателями служат для сварки продольных и кольцевых швов.

Сварка под флюсом различных типов сталей

Сварка конструкционных углеродистых сталей

При сварке конструкционных малоуглеродистых сталей используют флюсы марок АН-348А,

ОСЦ-45, АНЦ-1 и другие в сочетании с малоуглеродистыми или марганцевыми проволоками

марок Св-08А, Св-08ГА, Св-10Г2.

Сварку среднеуглеродистых сталей выполняют при пониженных режимах, что существенно

сказывается на производительности, поэтому, при изготовлении конструкции из

среднеуглеродистых сталей данный вид сварки не нашёл широкого распространения

на практике.

Высокоуглеродистые конструкционные стали содержат 0,46-0,75% углерода и свариваемость

их затруднена. Для сварных конструкций эти стали не используются и необходимость

в их сваривании возникает, как правило, при ремонтных работах. В большинстве

случае, ремонт выполняют методом наплавки.

Сварка низколегированных сталей

К низколегированным сталям относят группу сталей, содержащих в составе менее

5% легирующих элементов. Оценивая

свариваемость сталей этой группы, можно сказать, что при сварке под флюсом

их свариваемость существенно не отличается от нелегированных малоуглеродистых

сталей. Но, легирующие элементы в составе стали повышают склонность сталей к

росту зёрен в

зоне термического влияния, а при высокой скорости охлаждения в них могут

возникать неоднородные структуры закалочного характера.

Для

сварки металлоконструкций из низколегированных сталей, с температурой эксплуатации

до -40°C, используют высококремнистые марганцевые флюсы марок АН-22, АН-22М,

АН-47, АН-67А и другие в сочетании с легированной сварочной проволокой марок

Св-10НМА, Св-08ХМ, Св-08МХ и др.

Сварка среднелегированных сталей

Среднелегированными являются стали, содержащие в составе 5-10% легирующих элементов.

Для современных среднелегированных сталей характерно легирование многокомпонентное,

комплексное. Легирование этих сталей только одним элементом применяется редко.

К сварным конструкциям из среднелегированных сталей предъявляются требования

повышенной прочности в условиях эксплуатации, а также, нередко, коррозионная

стойкость, стойкость к импульсным (резко возрастающим, мгновенным) нагрузкам.

Чем

выше содержание легирующих элементов, тем труднее сваривать сталь.

Одной из главных проблем свариваемости среднелегированных сталей является их

чувствительность к образованию

горячих трещин в сварных швах, поэтому при их сварке необходимо тщательно

выбирать композицию шва. Кроме этого, необходимо использовать технологические

приёмы и выбирать режимы, которые позволят получить хороший коэффициент формы

шва и снизить скорость охлаждения.

Для

сварки конструкций из среднелегированных сталей сварка под флюсом получила

достаточно широкое применение. Для такой сварки используются низкокремнистые

флюсы марок Ан-15, АН-15М, АН-17М и бескремнистые марок АН-30, ОФ-6, АВ-4 и

др.

Применение бескремнистых флюсов предпочтительно в тех случаях, когда к металлу

шва предъявляются повышенные требования по ударной вязкости. В сочетании с вышеуказанными

флюсами применяется сварочная проволока марок Св-20Х4ГМА, Св-08Х20Н9Г7Т, Св-10Х5М,

Св-10ХГСН2МТ.

Сварка высоколегированных сталей

Высоколегированными считаются стали, содержащие в составе более 10% легирующих

элементов. Сварка под флюсом высокоуглеродистых сталей нашла широкое применение

в химической и нефтяной промышленности, где требуется высокая коррозионная стойкость

сварных изделий и жаропрочность.

Своим широким применение для этих сталей сварка под флюсом получила благодаря

постоянству процесса сварки и, как следствие, химической однородности металла

шва

Это очень важно для высоколегированных сталей, учитывая, что даже незначительная

химическая неоднородность металла шва может стать причиной образования в нём

кристаллизационных трещин или заметно снизить коррозионную стойкость или жаропрочность

Сварка под флюсом способна обеспечить швы с гладкой поверхностью и плавным

переходом к основному металлу, что позволяет повысить стойкость к коррозии по

сравнению со сваркой электродами.

При сварке под флюсом высоколегированных сталей обычно применяют проволоку

диаметром 2-3мм. При этом могут использоваться почти все марки проволоки по

ГОСТ 224, а также многие марки проволоки, выпускаемые по ТУ, например, Св-12Х11НМФ,

Св-12Х13, Св-10Х17Т, Св-04Х19Н9, ЭП467, ЭП235, ЭП497 и другие.

Для

сварки жаропрочных высоколегированных сталей применяются фторидные флюсы

марок АНФ-5, АНФ-8, АНФ-24 и бескремнистые флюсы марок АНФ-17, АНФ-22. Для сварки

коррозионностойких высоколегированных сталей применяют флюсы с низким содержанием

кремния марок АН-26, АНФ-14.

Плюсы и минусы метода

Многие интересуются, сварка под флюсом — что это такое, какие в этом способе положительные и отрицательные стороны. Достоинств много:

- возможность автоматизации процесса;

- получение качественных соединений без высокой квалификации мастера;

- большая скорость выполнения операций.

Недостатки:

- варить можно только при горизонтальном расположении шва;

- заготовки нужно точно подгонять;

- металл необходимо тщательно готовить к работе;

- высокая стоимость оборудования и комплектующих.

Перечисленные преимущества дают возможность использовать механический метод во многих областях промышленности. Например, в судостроении, при изготовлении емкостей для нефтяников, сварке труб большого диаметра на газопроводах.

Положительные характеристики

Для осуществления такой технологии сварочный ток подаётся на проволоку через специальный мундштук. Он расположен примерно в 70 мм от края. В этом случае электрод не может перегреться. Для работы можно использовать большой ток. В результате происходит быстрая наплавка, хороший глубокий провар. Очень толстый металл можно сваривать без предварительного раздела кромок.

Когда выполняется автоматическая дуговая сварка, поддерживается постоянная величина шва. Он получается одинаковой формы и имеет однородный химический состав. В результате получается качественное соединение, отличающееся высокой стабильностью. Подобная технология не допускает появления дефектов, связанных с появлением подрезов и сплавлением металла.

Сварка флюсом считается высокопроизводительным процессом, при котором значительно экономится электроэнергия, совместно со сварочными материалами. Экономия достигает 30—40%.

Толщина свариваемых деталей

Это важный параметр, определяющий выбор той или иной технологии, способ и конкретную форму разделки кромок, число сторон шва и число проходов. Тонкие заготовки (до 1мм) сваривают, применяя прием разделки «отбортовка». Он позволяет избежать прожога, увеличить площадь соприкосновения заготовок и повысить прочность, долговечность и герметичность (при необходимости) соединения. Заготовки от 1 до 4 мм сваривают без разделки кромок.

Небольшая толщина позволяет добиться полного провара и высокого качества шва. Заготовки толще 4 мм подвергаются разделке кромок. Это необходимо для обеспечения доступа электрода к корню шва для достижения полного и качественного провара.

Для деталей толще 60 мм используют специальные профили разделок, разнородные криволинейные или ступенчатые, и проваривают шов за несколько проходов. Сварочные смеси ГОСТ регламентирует также в зависимости от толщины.

Тип соединения

Для сваривания заготовок используются автоматизированные и механизированные методы.

ГОСТ дает такое определение:

- МФ – на весу;

- МФШ – подварка;

- МФО – оставляемая подкладная пластина.

ГОСТ описывает такие виды автоматической сварки, как:

- АФО – подкладная пластина;

- АФФ — с флюсовой подушкой;

- АФК – подваривание корневой области;

- АФП – перемещаемая подложка из меди;

- АФМ – флюсо-медная подложка.

В документе ГОСТ 11534, регламентирующем флюсовую сварку под острыми и тупыми углами, дополнительно описываются следующие типы:

- П – обычная полуавтоматом;

- Пс – полуавтоматом на стальной подложке;

- Ппш – полуавтоматическая с подвариванием шва;

- Ас – автоматом на стальной подложке;

- Апш – автоматом с подвариванием шва.

Работа выполняется неплавящимся электродом.

Сварка под острыми и тупыми углами, согласно ГОСТ 11534, требует использовать такие типы швов, как:

- встык;

- внахлест;

- углом;

- тавровые.

Среди стыковых швов выделяются такие подвиды, как:

- односторонние и двухсторонние;

- замковые со скосом;

- криволинейный скос;

- скошенные симметричные;

- скошенные ломаные;

- строганые;

- скошенные ассиметричные;

- отбортованные.

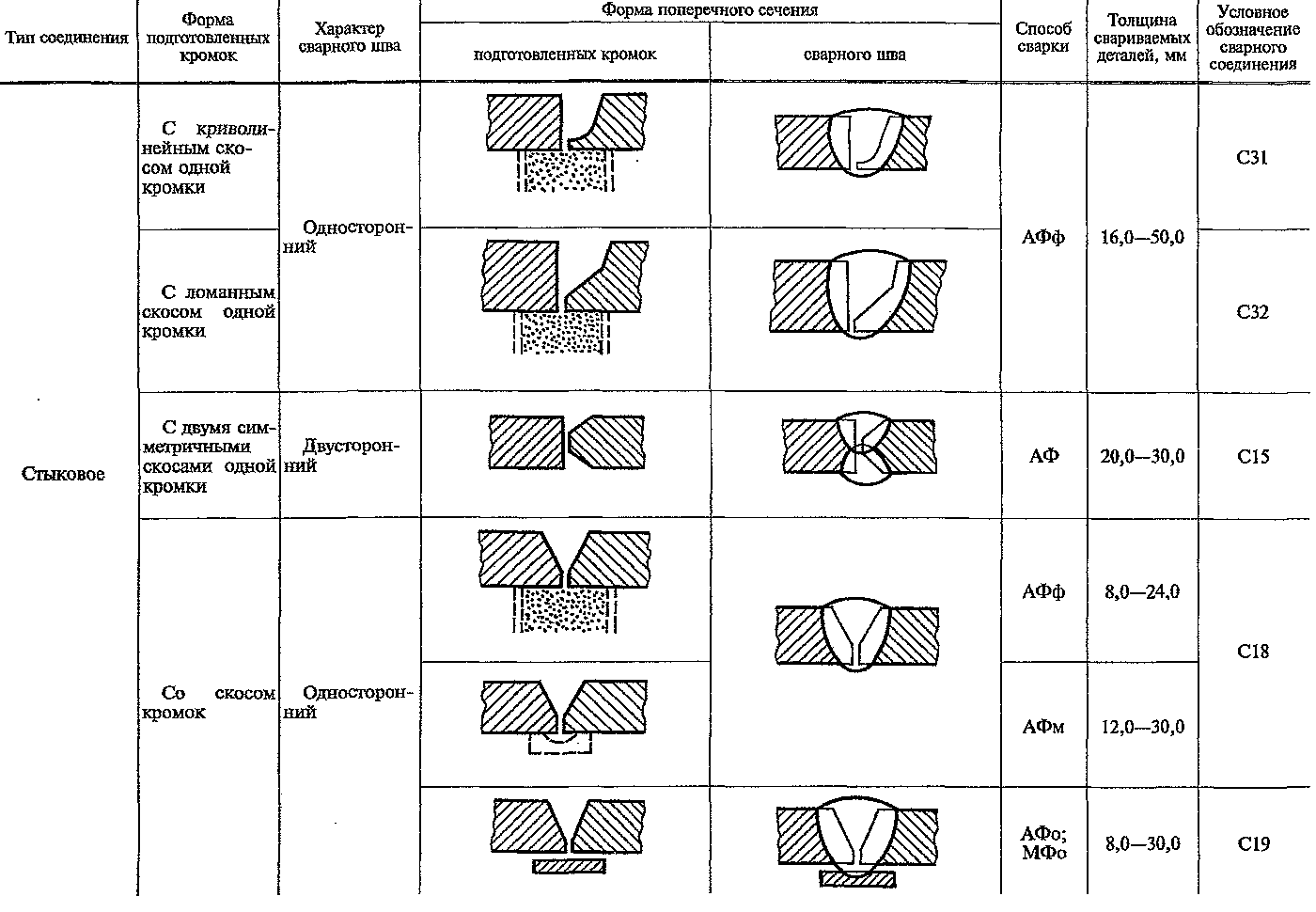

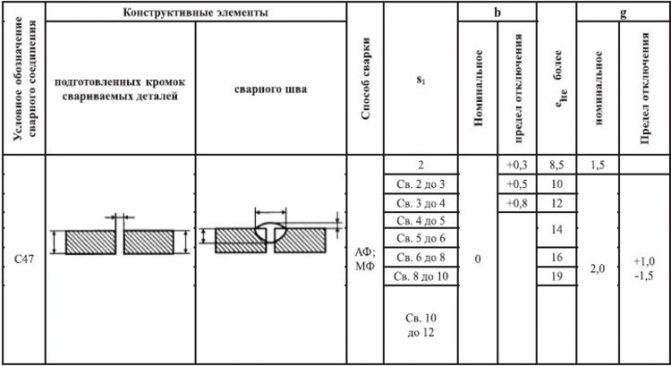

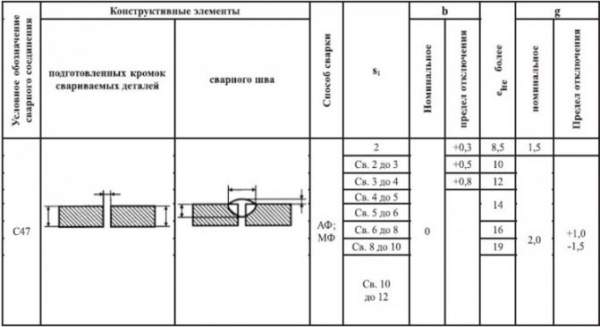

Пример основной таблицы для стыкового шва типа С47.

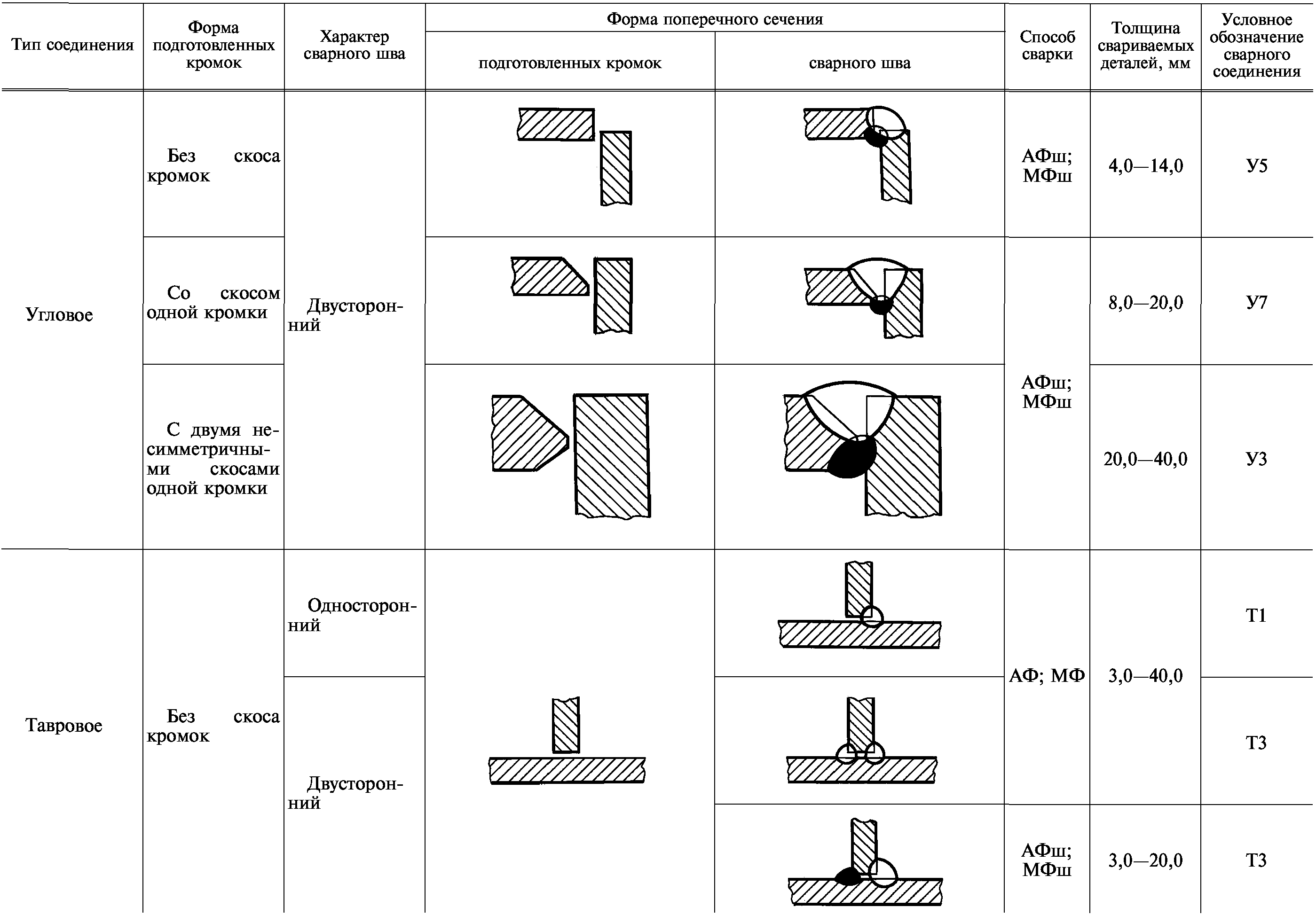

Среди угловых швов выделяют:

- односторонние;

- двухсторонние;

- скос;

- отбортовка.

Швы внахлест и тавровые в этой классификации бывают односторонними и двухсторонними.

Тип соединения

Для сваривания заготовок используются автоматизированные и механизированные методы.

ГОСТ дает такое определение:

- МФ – на весу;

- МФШ – подварка;

- МФО – оставляемая подкладная пластина.

ГОСТ описывает такие виды автоматической сварки, как:

- АФО – подкладная пластина;

- АФФ — с флюсовой подушкой;

- АФК – подваривание корневой области;

- АФП – перемещаемая подложка из меди;

- АФМ – флюсо-медная подложка.

В документе ГОСТ 11534, регламентирующем флюсовую сварку под острыми и тупыми углами, дополнительно описываются следующие типы:

- П – обычная полуавтоматом;

- Пс – полуавтоматом на стальной подложке;

- Ппш – полуавтоматическая с подвариванием шва;

- Ас – автоматом на стальной подложке;

- Апш – автоматом с подвариванием шва.

Работа выполняется неплавящимся электродом.

Сварка под острыми и тупыми углами, согласно ГОСТ 11534, требует использовать такие типы швов, как:

- встык;

- внахлест;

- углом;

- тавровые.

Среди стыковых швов выделяются такие подвиды, как:

- односторонние и двухсторонние;

- замковые со скосом;

- криволинейный скос;

- скошенные симметричные;

- скошенные ломаные;

- строганые;

- скошенные ассиметричные;

- отбортованные.

- односторонние;

- двухсторонние;

- скос;

- отбортовка.

Швы внахлест и тавровые в этой классификации бывают односторонними и двухсторонними.

Виды гранулированного порошка

Гост 1139-80. основные нормы взаимозаменяемости. соединения шлицевые прямобочные. размеры и допуски (с изменениями n 1, 2)

Для осуществления сварочного процесса, флюс подразделяется на несколько типов. Все зависит от металла, который будет обрабатываться:

- Высоколегированная сталь.

- Цветные сплавы.

- Углеродистая и легированная сталь.

Методика производства также подразделяет этот гранулированный материал на несколько подвидов:

- Керамический.

- Плавленный.

Использование первого вида позволяет получить улучшенный шов. Плавленый флюс отличается своей пемзовидной структурой.

Чтобы получить керамический материал, сначала специальные элементы подвергают мелкому измельчению. Затем смешивают с экструзией, которая помогает получить однородную массу. В нее добавляют жидкое стекло. Такая смесь используется только в том случае, когда требуется провести ещё одно легирование материала сварочного шва.

После спекания исходных веществ, проведения их грануляции, получается плавленый флюс. Гранулы для проведения газовой сварки делятся на несколько подгрупп. Разделение зависит от их химического состава:

- Солевые. В их состав входит большое количество хлоридов, а также небольшое количество фторидов. Гранулы применяются для сваривания активных металлов. Их используют для переплава оставшегося шлака.

- Смешанные. Материал представляет собой смесь солевых гранул с оксидами. Используется для работы с легированными сталями.

- Оксидные. Смесь предназначена для обработки фтористой стали или низколегированного металла. В состав входят окислы металла вкупе с минимальным количеством фтористых соединений.

Технология производства флюсов

По технологии все гранулированные сварочные смеси подразделяются на два больших класса: плавленые и неплавленые. Обусловлено это деление составом химических элементов этих смесей.

Неплавленые флюсы

Базовым веществом неплавленых флюсов является керамическая основа, которую получают с помощью механического измельчения на специальных шаровых мельницах. Эти смеси бывают мелкозернистыми, если размер отдельного зерна меньше 1-го мм; нормальными, если зерно помещается в размеры от 3-х до 4-х мм.

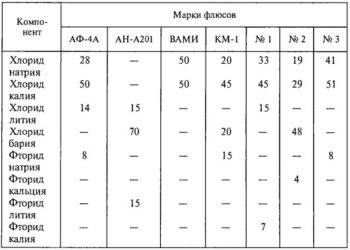

Марки флюсов.

Марки флюсов.

Помимо традиционных компонентов типа кремнезема и марганца в состав неплавленых флюсов могут входить оксиды, металлические порошки или ферросплавы. Главный критерий целесообразности компонентов смесей – их способность улучшать металлургические процессы, происходящие в рабочей зоне.

Это поверхностное легирование, раскисление металлов, мелкозернистая структура шва, снижение доли вредных примесей в шве. И вдобавок ко всем этим бенефитам в сварке с неплавлеными флюсами можно использовать проволоку подешевле.

Недостатки, конечно, тоже имеются. Такие смеси плохо переносят влажность в любом концентрации, они очень гигроскопичные и, впитав влагу, они значительно ухудшают качество материала. Все это можно решить грамотной упаковкой и, конечно же, соблюдением правильных условий хранений. Кроме того, необходимо строго контролировать весь процесс сварки, чтобы не упустить изменения условий легирования.

Магнитные флюсовые смеси также относятся к неплавленым. Они очень похожи по своему составу на керамические варианты, но содержат металлический порошок для повышения эффективности сварочного процесса.

Плавленые флюсы

Технология производства плавленых флюсов сложнее, чем неплавленых. Они имеют светло-желтую окраску или совсем прозрачные. Плотность весьма умеренная.

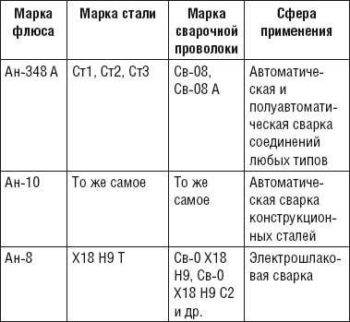

Марки флюса и стали.

Марки флюса и стали.

Производство гранулированных смесей плавленого типа включает в себя четко разделённые по времени этапы:

- размельчение до необходимых размеров всех элементов смеси;

- перемешивание элементов смеси в специализированной мельнице;

- плавка в печке;

- преобразование частиц в гранулы точных необходимых размеров с помощью воды, в которой расплав флюсовой смеси охлаждается и затвердевает в виде шариков.

- сушка в барабанах;

- финишное просеивание для отсева нестандартных гранул, упаковка с соблюдением изоляции от влажности.

Состав плавленых флюсов не отличается оригинальностью: в основе те же кремний и марганец. Кремний обладает отличными раскисляющими свойствами, которые работают на однородность расплавленного металла во время процесса, снижая долю окиси углерода.

Марганец нужен прежде всего для восстановления железных оксидов. Дополнительно марганец способствует образованию легко удаляемой корки, связывая в сульфиды серу из шлаков.

https://www.youtube.com/watch?v=elCSbt438e0

Положительные и отрицательные качества

Автоматическая дуговая сварка под слоем флюса является востребованной технологией, которую активно применяют на производствах, предприятиях. При проведении этой технологии можно хорошо сэкономить на материале, при этом качество изделия никак не пострадает. Это осуществляется благодаря специальной эффективной конструкции, которая обеспечивает отличную тягу даже для компонентов с повышенной твердостью.

Автоматическая сварка под слоем флюса обладает целым рядом преимуществ:

- Данный вид сварки обладает повышенной степенью производительности. Она означает показатель метража шва, который производится за час работы дуги. Использование флюса повышает степень производительности сварки почти в 10 раз.

- За счет того во время сварочного процесса соблюдается стабильность и постоянная скорость прохода линии соединение имеет хорошее качество и высокую прочность.

- Закрытая дуга обладает высокой мощностью. Именно это способствует расплавлению металла на большую глубину в процессе сварочного процесса. Именно это избавляет от необходимости проводить разделку кромок под сварку. Но стоит учитывать, что открытая дуга не такая мощная, она требует предварительного разделывания кромок. Без этого условия невозможно получить хорошее сварное соединение.

- Главное преимущество данной технологии состоит в том, что весь процесс производится в автоматизированном режиме. Сварщик не обязательно должен уметь варить, ему достаточно знания того, как проводится настройка используемого оборудования.

- При выполнении автоматического сварочного процесса электрод применяется почти полностью, его потери составляют всего 2 %.

- Во время сварки не образуются брызги от расплавленного металла. Это приводит к экономии самого металла, что положительно отражается на стоимости и производительности сварочного процесса.

- Область сваривания отлично защищена от отрицательного воздействия воздуха и окружающей среды.

- За счет того, что во время автоматического сваривания применяются флюсы, происходит минимальное образование оксидов.

- На протяжении всего процесса наблюдается ровное пламя дуги. Именно за счет этого выходит прекрасная мелкочешуйчатая структура и сохраняется отличный эстетический вид сварного шва.

- От вредных внешних воздействий сварную область отлично защищает флюс. Во время сварки не требуется дополнительно применять специальные защитные устройства.

- Усиленное охлаждение металла после сварочного процесса приводит к образованию прочного и стойкого сварного шва.

- Этот метод обладает простым исполнением, для него не требуется иметь большой опыт, навыки.

Наличие большого количества плюсов делает сварку под слоем флюса востребованной технологией. Действительно этот метод пользуется широкой популярностью во многих областях производства, благодаря ему можно получить качественное и прочное соединение, которое способно прослужить длительное время. Кроме этого этот метод прекрасно подходит для сваривания трубных конструкций разного диаметра.

Но все не стоит забывать про то, что автоматическая дуговая сварка имеет негативные качества, среди которых можно выделить:

- сварка под флюсом, которая осуществляется в автоматическом режиме, является дорогим методом сваривания. Его может позволить далеко не каждый;

- во время процесса достаточно тяжело определить верное расположение материала для фиксации. Это связано с техническими характеристиками технологии;

- сварка может оказывать вредное воздействие на человека, который контролирует и выполняет весь рабочий процесс;

- для проведения процесса требуется дорогостоящее и редкое оборудование, которое имеется только на промышленных предприятиях. По этой причине данный вид сварки редко используется в бытовых условиях;

- перед проведением сварки требуется тщательная подготовка металла;

- не получится провести сваривание металл на весу. Деталь необходимо зафиксировать в горизонтальном положении и предварительно проварить корень сварного соединения.

Важно! При проведении автоматического сваривания сварочный трактор расплавляет часть порошка электрической дугой от проволоки, в результате этого появляется корка на поверхности шва. А другая часть порошка так и остается в виде гранул. После полного завершения процесса требуется очистить весь шлак

После полного завершения процесса требуется очистить весь шлак.

Режимы сварки стыковых швов без разделки

Ниже приведены ориентировочные режимы SAW-сварки конструкционных Si-Mn легированных сталей на постоянном токе обратной полярности с использованием керамических алюминатно- основных, алюминатно-рутиловых или кальциево-силикатных флюсов типа OK Flux 10.70, OK Flux 10.71, OK Flux 10.80, OK Flux 10.81 и т.п. При сварке на переменном токе или при использовании плавленных флюсов, напряжение на дуге рекомендуется устанавливать на два вольта выше.

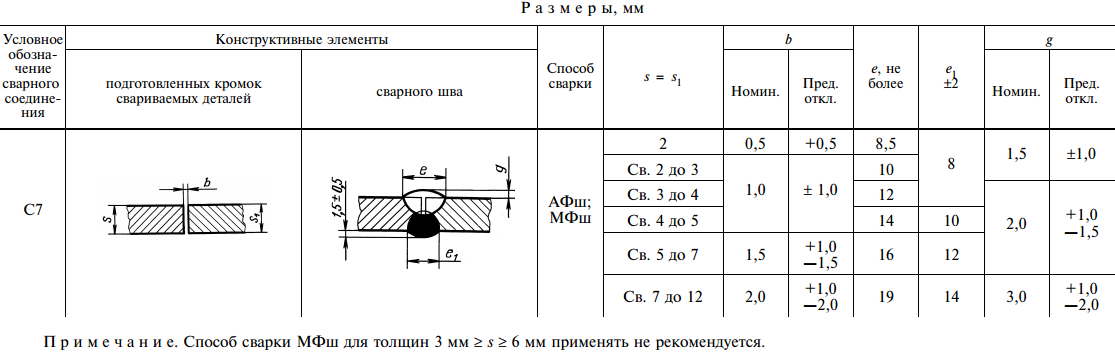

Двухсторонняя сварка стыка без разделки (типа С7 по ГОСТ 8713-79)

| |||||

| Толщина кромок | Диаметр электрода | № Прохода | Напряжение на дуге | Сварочный ток | Скорость сварки [см/мин] |

| 6 | 3 или 4 | 1 | 30-32 | 350-400 | 50-70 |

| 2 | 31-33 | 400-450 | 50-70 | ||

| 8 | 3 или 4 | 1 | 30-32 | 450-500 | 60-70 |

| 2 | 30-33 | 500-550 | 50-60 | ||

| 10 | 4 | 1 | 30-32 | 450-500 | 60-70 |

| 2 | 31-33 | 550-600 | 55-60 | ||

| 12 | 4 или 5 | 1 | 32-35 | 600-650 | 55-60 |

| 2 | 33-35 | 700-750 | 60-65 | ||

| 14 | 4 или 5 | 1 | 33-35 | 650-700 | 50-60 |

| 2 | 33-35 | 750-800 | 40-50 |

Типичные механические свойства наплавленного металла в состоянии после сварки

| OK Flux 10.71/ OK Autrod ХХ.ХХ | Предел текучести | Предел прочности | Ударная вязкость на V-образном надрезе Шарпи | |

| Т | KV | |||

| 12.10 | 360 | 465 | -40 | 65 |

| 12.20 | 410 | 510 | -40 | 55 |

| 12.22 | 425 | 520 | -46 | 40 |

| 12.24 | 500 | 580 | -29 | 40 |

| 12.32 | 480 | 580 | -46 | 40 |

Категории одобрения морских регистров

| OK Flux 10.71/ OK Autrod ХХ.ХХ | ABS | BV | DnV | GL | LR | RS |

| 12.10 | 3М | 3М | IIIM | 3М | 3М | 3M |

| 12.20 | 3YM | 3YM | IIIYM | 3YM | 3YM | 3YM |

| 12.22 | 4Y400M | 4Y40M | IVY40M | 4Y40M | 4Y40M | 4Y40M |

| 12.24 | 3YTM | 3YTM | IIITYM | 3YTM | 3YTM | 3YTM |

В следующей таблице приведены режимы SAW-сварки низколегированных сталей с использованием керамическими фторидно-основными флюсами типа OK Flux 10.61, OK Flux 10.62

| Толщина кромок | Диаметр электрода | № Прохода | Напряжение на дуге | Сварочный ток | Скорость сварки [см/мин] |

| 6 | 3 | 1 | 28,5-29,5 | 300-500 | 60-65 |

| 2 | 30-31 | 375-425 | 60-65 | ||

| 8 | 3 | 1 | 30-31 | 435-465 | 60-65 |

| 2 | 31-32 | 485-515 | 60-65 | ||

| 10 | 4 | 1 | 30-31 | 485-515 | 60-65 |

| 2 | 30-32 | 575-600 | 60-65 | ||

| 12 | 4 | 1 | 30-32 | 585-615 | 58-62 |

| 2 | 30-32 | 585-615 | 58-62 |

Типичные механические свойства наплавленного металла

| OK Flux 10.62/ OK Autrod ХХ.ХХ | Состояние | Предел текучести | Предел прочности | Ударная вязкость на V-образном надрезе Шарпи | |

| Т | KV | ||||

| 12.22 | после сварки | 410 | 500 | -62 | 35 |

| 12.24 | после сварки | 500 | 580 | -51 | 45 |

| 12.32 | после сварки | 475 | 560 | -62 | 70 |

| 12.34 | после сварки | 540 | 620 | -51 | 45 |

| 12.40 | после сварки | 530 | 620 | -51 | 40 |

| 12.44 | после сварки | 600 | 700 | -62 | 50 |

| 13.10 SC | после ТО 690°С/1 час | 500 | 610 | -29 | 80 |

| 13.20 SC | после ТО 690°С/1 час | 525 | 625 | -29 | 80 |

| 13.21 | после сварки | 470 | 560 | -62 | 60 |

| 13.24 | после сварки | 530 | 620 | -73 | 50 |

| 13.27 | после сварки | 460 | 570 | -73 | 50 |

| 13.40 | после сварки | 610 | 690 | -62 | 50 |

| 13.43 | после сварки | 700 | 800 | -62 | 50 |

| 13.49 | после сварки | 500 | 600 | -101 | 40 |

Какие флюсы применяются

Используется защитный состав для:

- легирования металла;

- изолирования шва от воздействий внешней среды;

- создания поверхности стыка;

- стабилизации разряда дуги.

Флюс в гранулах или порошках бывает по назначению для соединения:

- легированных и углеродистых сталей;

- цветных металлов;

- высоколегированных материалов.

Для работы с медью используются керамические или плавленые флюсы. Первые составы обеспечивают качество шва, вторые отличаются универсальностью и доступными ценами. Все они могут быть химически активными, содержащими кислоты, и пассивными, которые практически не применяются на производстве. К ним относятся канифоль и воск.

По химическому составу флюсы делятся на:

- Оксидные, состоящие из 90% оксидов металлов и 10% соединений фторидов. Процентное содержание может быть разным. Предназначены они для сварки фтористых и низкоуглеродистых заготовок.

- Солевые выпускаются для работы с активными металлами.

- Смешанные — для легированных деталей.

По строению частиц флюсы делятся на позиции:

- пемзовидные;

- стекловидные;

- цементированные.

Стекловидные дают широкий шов, пемзовидные — узкий.