Когда начать делегировать

Ориентируйтесь на свое расписание. Если работа начала отнимать слишком много времени и личных ресурсов и крадет отпускные дни, стоит перераспределить нагрузку. Можно отдать часть задач текущим сотрудникам или нанять личного ассистента, в том числе удаленного.

Определить количество нагрузки поможет закон Миллера. В своей статье «Магическое число семь плюс-минус два» американский психолог Джордж Миллер отмечал, что человек может удерживать в кратковременной памяти не больше 7 ± 2 элемента []. Если в течение дня количество дел, о которых нужно постоянно помнить, приближается к этому значению или превышает его, это сигнал к изменению расписания.

Пять вопросов помогут выбрать задачу, которую следует делегировать

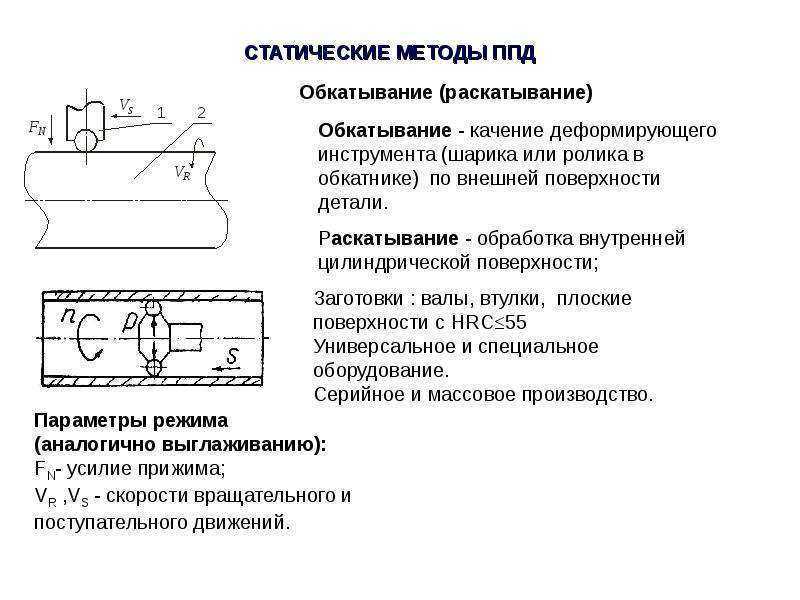

Разновидности

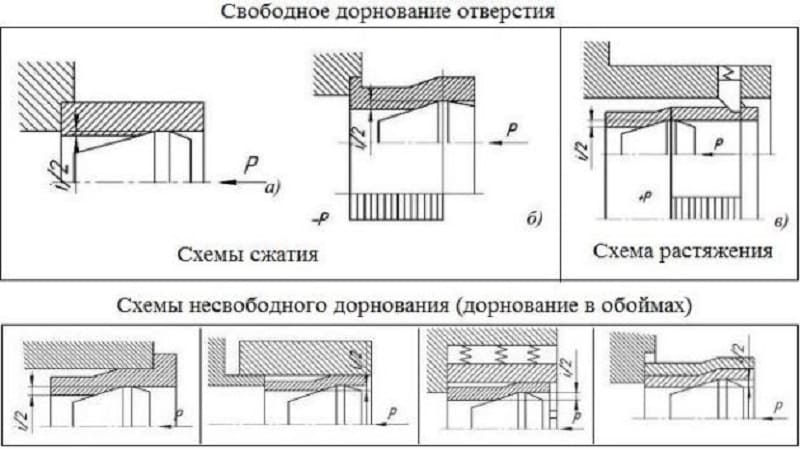

Под разновидностями дорнирования понимают свободный и несвободный процесс проведения операции. Когда дорнирование свободное, изделие, а именно его поверхность, не ограничивается в возможности деформирования. Приемлем такой вид процесса при объемных работах с трубами электросварными либо при бесшовном литье, где толщина стенки ствола определяется как усредненная величина.

Дорнирование свободное не подходит для таких заготовок, как, например, трубы с тонкими стенками ствола. Здесь применяют несвободное дорнирование, которое позволяет избежать следующих последствий:

- осевого смещения заготовки;

- понижения устойчивости вдоль направления ствола;

- выглаживания металла с недостаточным качеством.

Для реализации операции несвободного дорнирования деталь перед прохождением дорна закрепляют в специальных обоймах жесткой и упругой конструкции.

Использование любого из способов дорнирования требует применения смазочных материалов, чтобы уменьшить трение, ускорить процесс обработки, избежать порчи заготовки или инструмента.

Объемное и поверхностное дорнование

Дорнирование как способ обработки ствола отверстия, когда отсутствует процесс удаления стружки, можно выполнить поверхностным образом либо объемно. При объемном методе операция захватывает всю заготовку (имеется в виду поперечное сечение). Совершая один проход инструментом, рабочая часть которого оснащена несколькими зубьями, добиваются фактической шероховатости в пределах 0.63–0.04 микрон с большой точностью отверстия.

Объемное дорнирование ввиду своей эффективности призвано заменять менее эффективный метод, когда заготовки подвергают растачиванию черновому. Применяют объемную деформацию для обработки любых типов труб, цилиндров с длинным стволом, при этом прямолинейность изделий сохраняется в нужных границах.

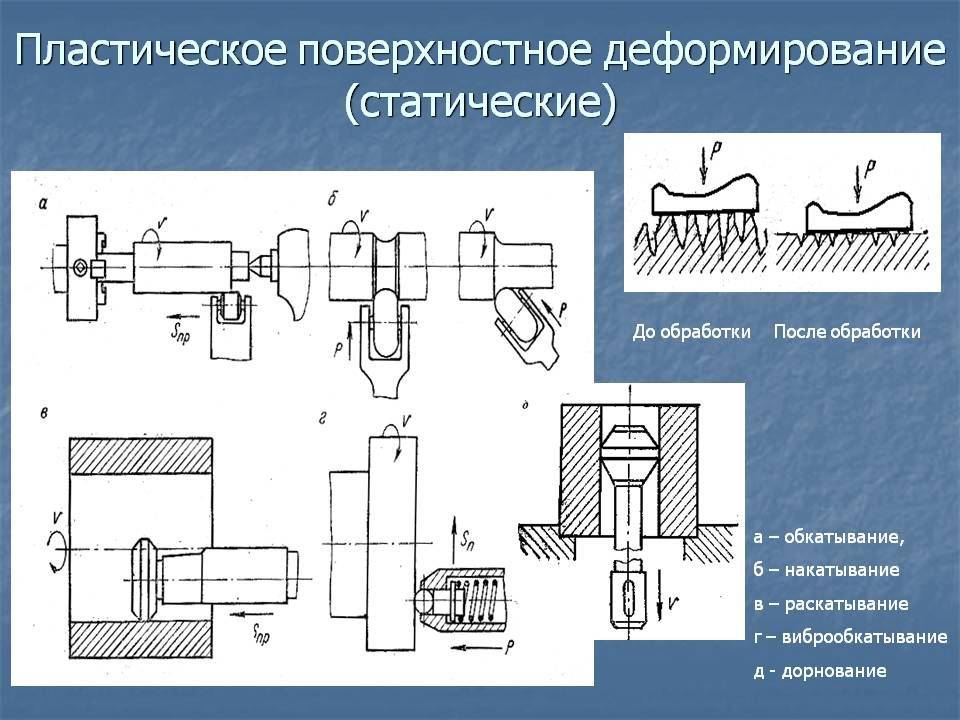

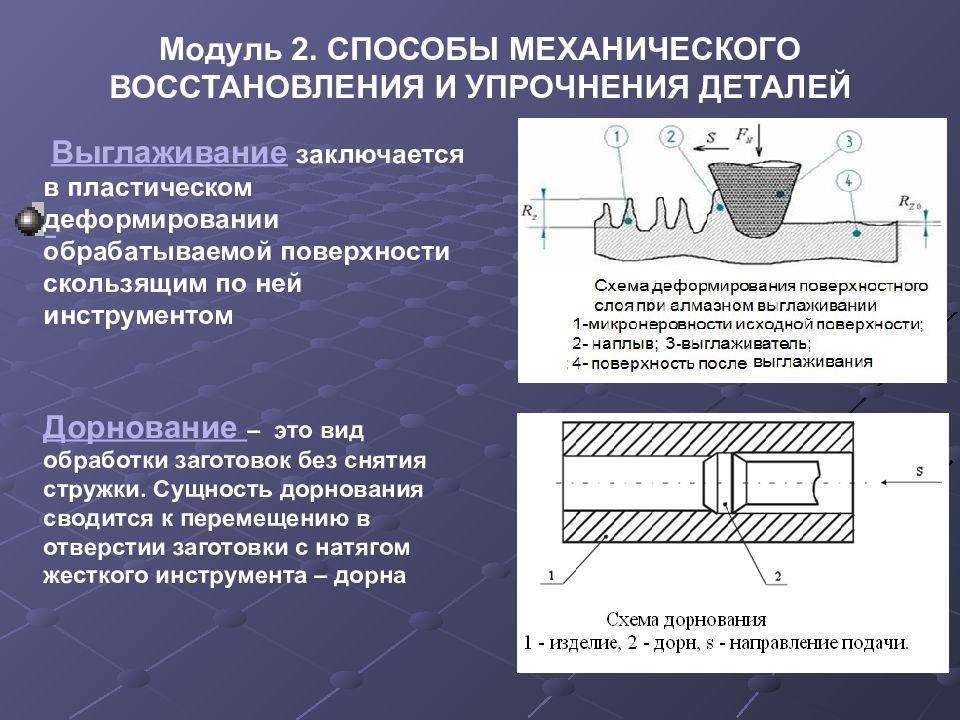

Применение поверхностного дорнирования позволяет получить в канале ствола шероховатость в пределах 0.32–0.04 микрон. Основное назначение метода – упрочнить поверхностный слой и, возможно, избежать сложных технологических приемов: развертывания, шлифования, выглаживания и хонингования металла.

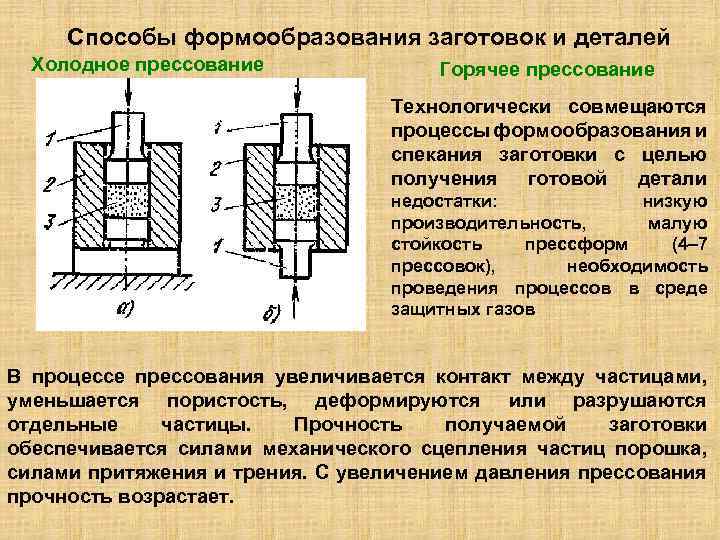

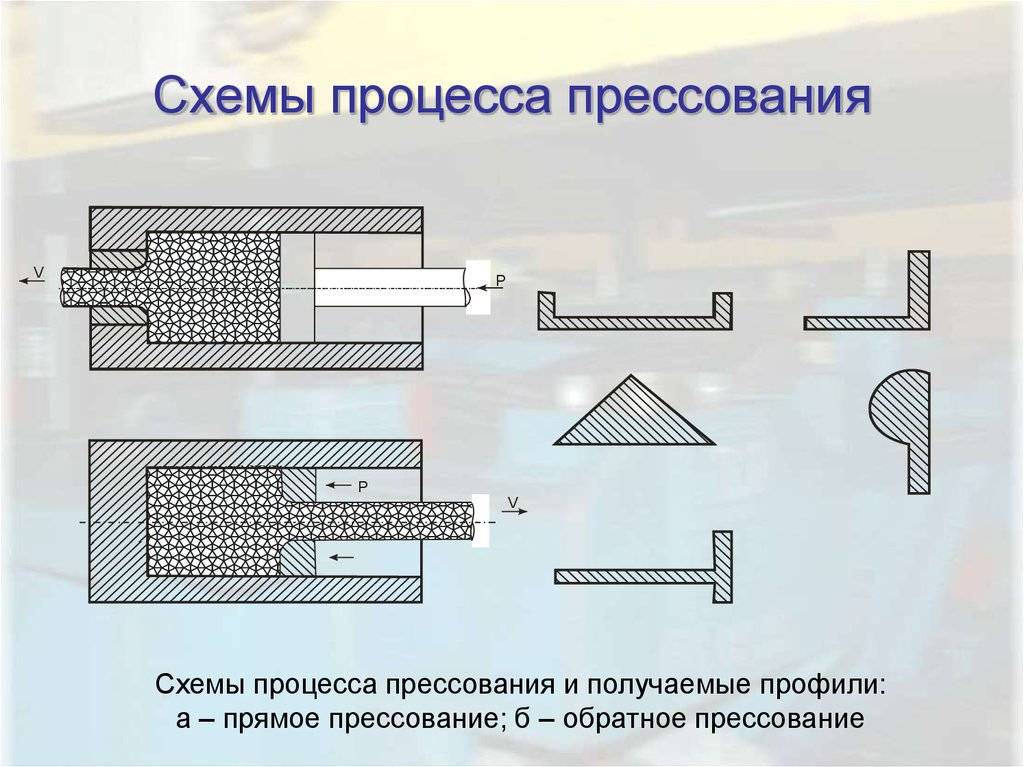

Пластическое деформирование и калибровка

Суть пластического деформирования заключается в том, что дорн с диаметром рабочей части больше, чем ствол отверстия, вдавливается в последний под воздействием силы станка. Калибровка же внутренней поверхности труб протекает при воздействии на обрабатываемый участок источника тепловой энергии для разогрева и последующего внедрения в область инструмента дорна. Недостаток калибровки – в возможном изменении параметров заготовки и в большей сложности процесса относительно пластической деформации.

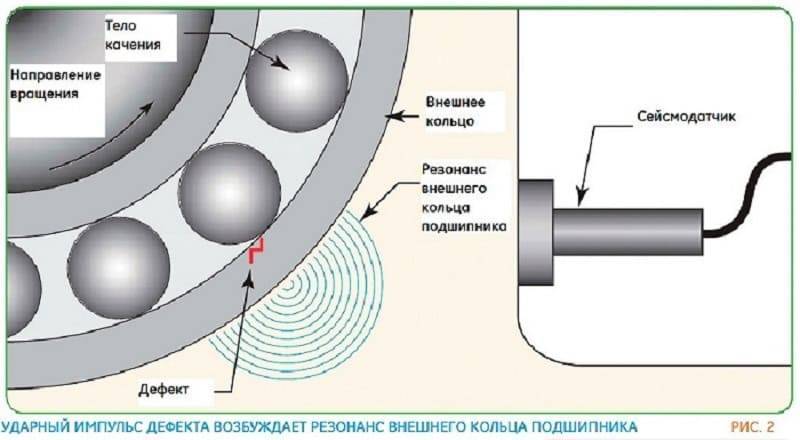

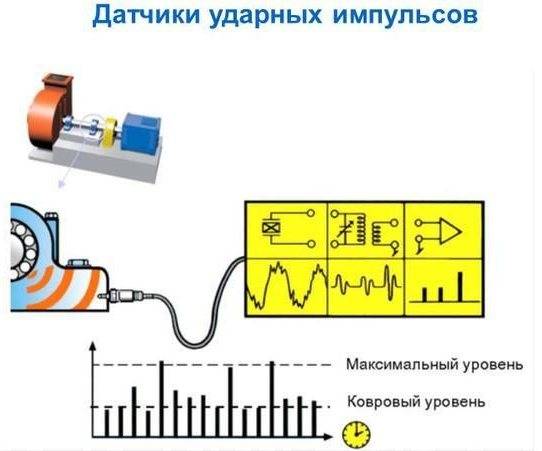

Метод ударных импульсов

Способ, при котором подача инструмента дорна по каналу отверстия ствола проходит не в постоянном поступательном режиме, а толчками с одинаковой частотой, называется методом ударных импульсов. Такой процесс очень эффективен, так как снижает нагрузку на инструмент, на канал и позволяет достичь максимальной точности обработки.

Виды процесса дорнования

Обработка дорнованием классифицируется по следующим признакам:

- виду обработки (объёмное и поверхностное);

- технологическим особенностям (свободное и несвободное);

- методу воздействия на внутреннюю поверхность (растяжение, сжатие, комбинированное воздействие);

- количеству и расположению зубьев на поверхности инструмента.

Выбор метода и вида такой обработки зависит от характерных особенностей деталей. Так для получения качественной поверхности стволов или труб с неравножёсткой втулкой применяют метод с обеспечением разного воздействия на отдельные участки внутренней стенки.

Для обработки не осесимметричных заготовок применяют дорны с специально расположенными зубьями.

С помощью свободного дорнования обрабатывают поверхности бесшовных и электросварных труб. Толщина стенок может достигать средних размеров.

Объёмное и поверхностное дорнование

Объёмная обработка производится давлением по всему внутреннему периметру. Для улучшения требуемого качества применяются многозубчатые дорны. Они позволяют добиться высокой точности обработки вплоть до 11 класса. Степень шероховатости Ra получается равной от 0,63 до 0,04 микрон.

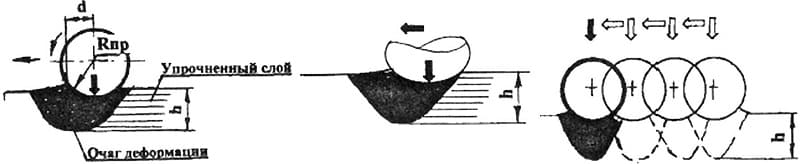

Поверхностное дорнование относится к методам поверхностной пластической деформации.

Оно позволяет получить следующие показатели точности: IT от 6 до 9 единиц, шероховатость Ra в пределах 0,32-0,04 микрон. Объемным дорнованием осуществляют обработку сварных прямошовных труб.

Пластическое деформирование и калибровка

Такой способ обработки предполагает воздействие на поверхность металла инструмента, создающего давление в точке соприкосновения. В этом случае происходит последовательное изменение внутренней структуры металла. Благодаря процессам скольжения и двойникования происходит изменение структуры слоёв на уровне атомной решётки. Такое воздействие приводит не только к изменению внешней формы детали, но и его физических и механических свойств. При правильно разработанном способе пластического деформирования удаётся получить поверхностный слой с улучшенными характеристиками

Особенно это обстоятельство важно, когда нельзя подвергать металлическую деталь термической обработке, например, изготовленную из аустенитных или ферритных материалов

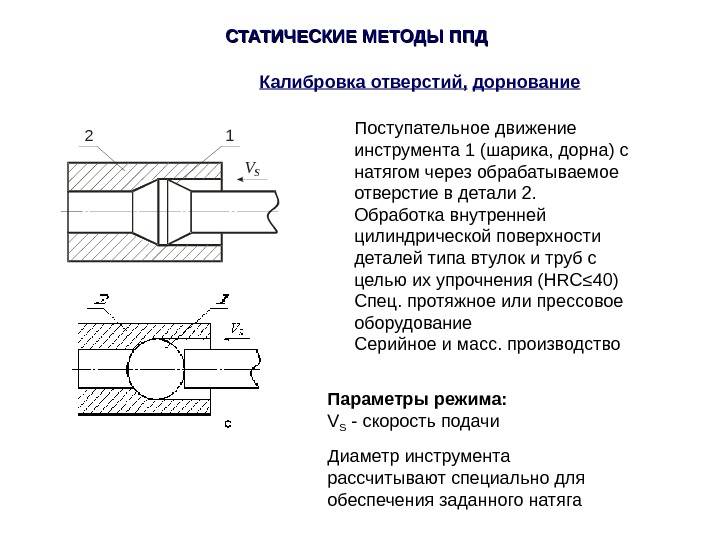

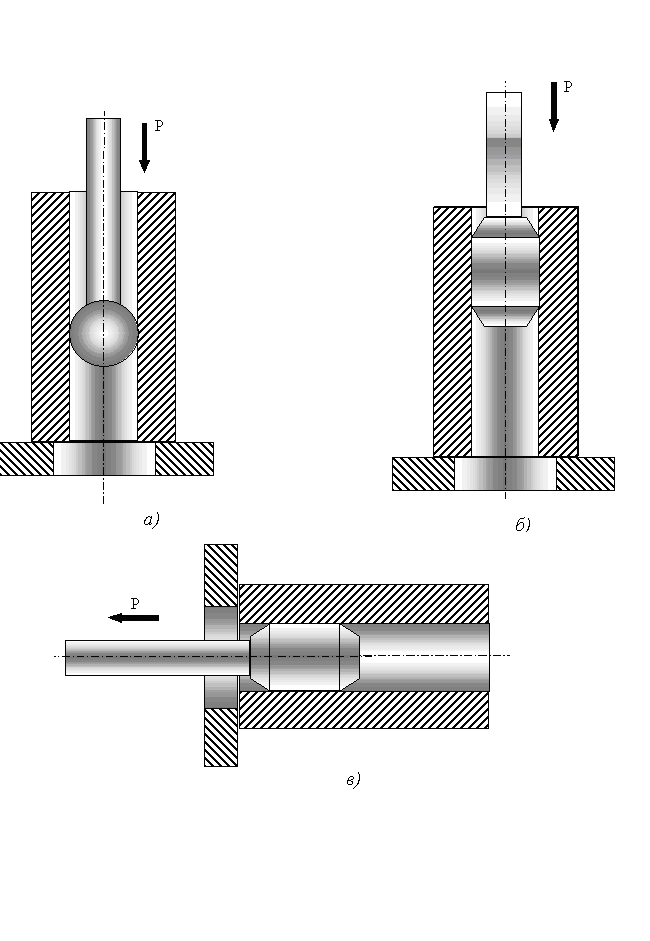

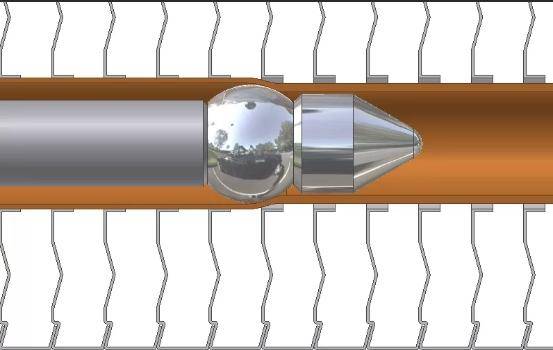

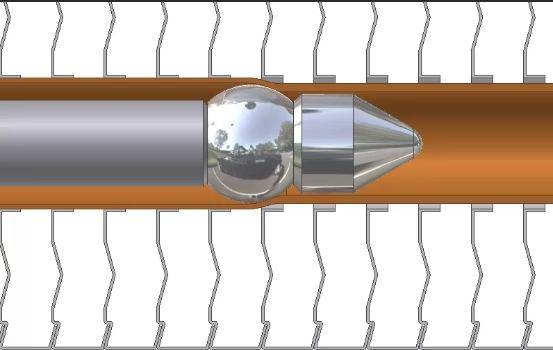

Методом калибрования обрабатывают отверстия у заготовок, имеющих небольшую длину. Для обработки применяют калибрующие шарики, дорны, другой калибровочный инструмент. В этом случае его проталкивают сквозь отверстие для получения ожидаемого эффекта.

В этом случае основным параметром оценки технологического воздействия является натяг. Он создаётся благодаря разнице внутреннего диаметра отверстия и диаметра инструмента. В зависимости от решаемой задачи калибровка выполняется с малым или большим натягом.

При калибровании с малым натягом воздействию подвергается только поверхностный слой. Такой обработке подвергают трубы, втулки, вкладыши имеющие толстые стенки. Наиболее приемлемым считается отношение величины стенки к радиусу отверстия более 0,5.

Применение большого натяга приводит к увеличению глубины воздействия и может распространяться на всю толщину обрабатываемого изделия. Это приводит к увеличению внутреннего диаметра, изменению внешних размеров, снижению качества обработки, возникновению неравномерных внутренних напряжений (изменение физико-механических свойств).

Для проведения калибровки необходимо провести качественную предварительную обработку. В результате последующего калибрования точность обработки повышается на 30%. Например, для стали класс точности повышается на две единицы, для бронзы на 3, для чугуна на один класс.

Метод ударных импульсов

Он основан на измерении параметров деформации металла после воздействия импульсного механического воздействия. В момент кратковременного удара возникают ультразвуковые колебания, которые вызывают уплотнение поверхности обрабатываемой детали.

Такой метод успешно применяется при производстве изделий большой длины. Например, дорнование труб осуществляется методом ударных импульсов.

Применение различных методов дорнования позволяет обрабатывать внутренние поверхности изделий различной длины и произвольного диаметра. В результате обработки удаётся получить высокое качество поверхностного слоя, без нагрева и механического воздействия (фрезеровки, зенкования и так далее).

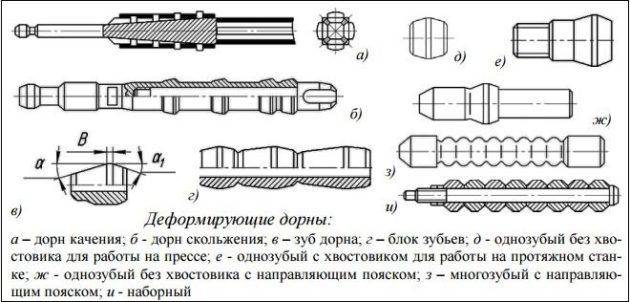

Технологический процесс дорнования

Такой процесс получил название благодаря инструменту, которое называется дорном. Конструктивно он выполнен в форме стержня с одним или несколькими зубьями. В зависимости от способа применения дорны подразделяются на инструменты скольжения и качения.

Технологический процесс заключается в холодном деформировании (уплотнении) поверхности детали посредством движения дорна. Обычно такой технологией производят дорнование отверстий. В этом случае инструмент перемещается вдоль канала ствола. За счёт созданного усилия он обеспечивает:

- уплотнение внутреннего поверхностного слоя вдоль всего отверстия;

- повышение качества обрабатываемой детали (удаляются оставшиеся шероховатости);

- увеличивается диаметр отверстия с повышением его класса точности.

Технологический процесс дорнования

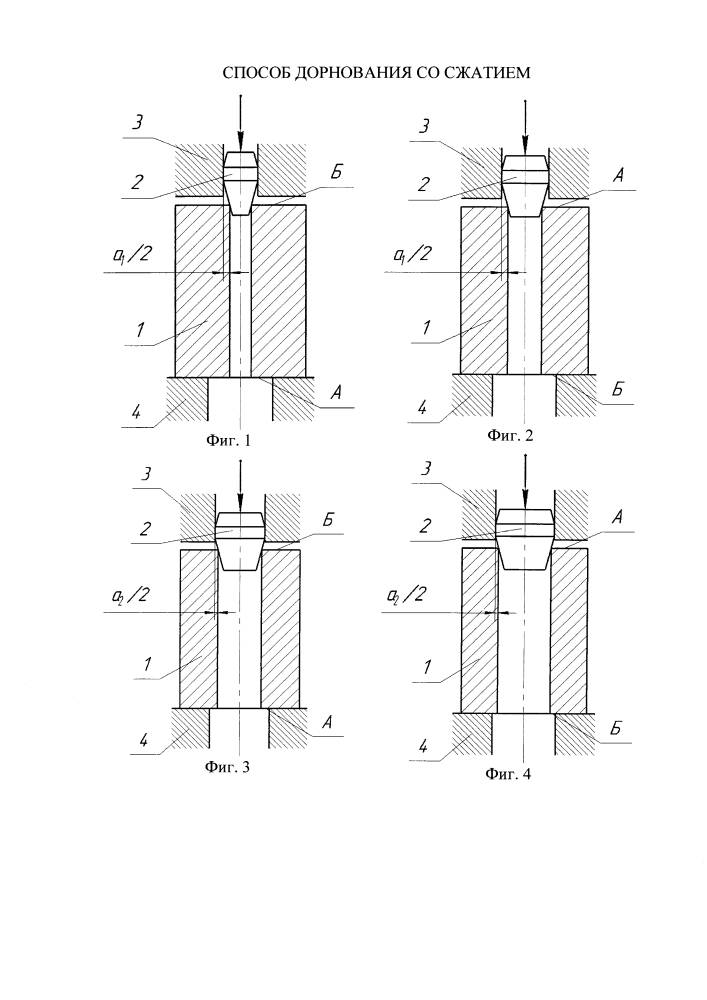

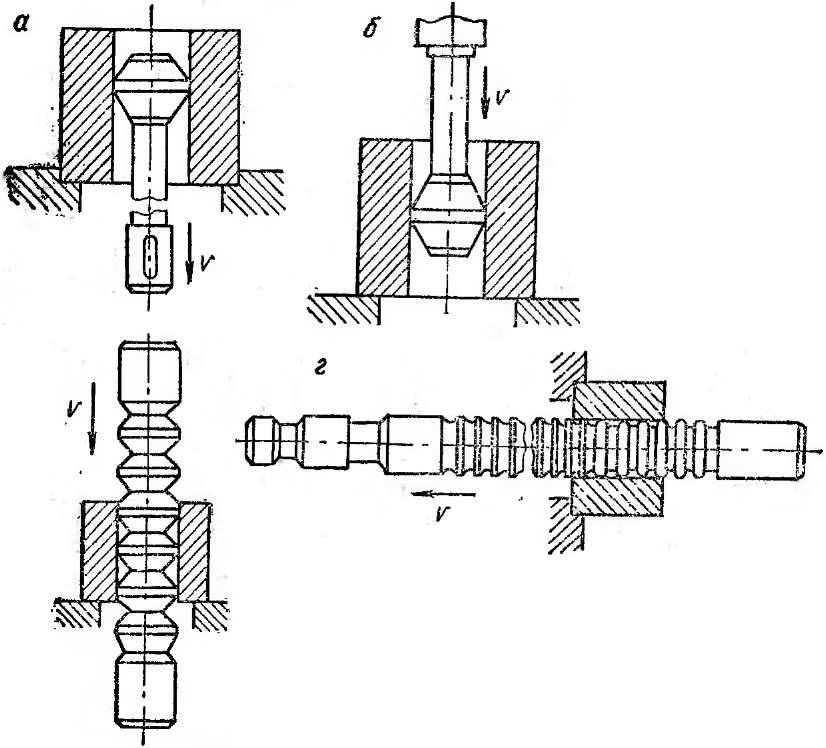

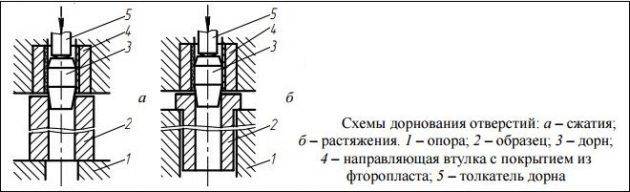

Особенность процесса дорнирования технически будет зависеть от выбора схемы обработки металла, которых бывает три:

- когда применяют растяжение;

- используют сжатие;

- комбинируют процесс сжатия и растяжения.

При использовании любой из двух первых схем воздействие на изделие проходит на конкретном отрезке. Дорнирование по комбинированному принципу предполагает, что нагрузка будет распределена по всей поверхности детали с внутренней стороны ствола.

Если нужно обработать ствол детали в объемном виде, технологические схемы выбирают следующие:

- нейтральное противонатяжение;

- активное;

- пассивное.

Применение этих схем связано с использованием осевого напряжения, и нужны дополнительные элементы – опоры подвижного типа, чтобы укорачивание изделия не выходило за допустимые пределы.

Использование разных типов дорнов в любом случае предполагает, что инструмент будет двигаться внутри канала ствола под воздействием специального протяжного механизма или суппорта вибрационного на гидроприводе. При этом происходит постоянная смазка канала с целью уменьшения трения о слой металла и более плавного прохода.

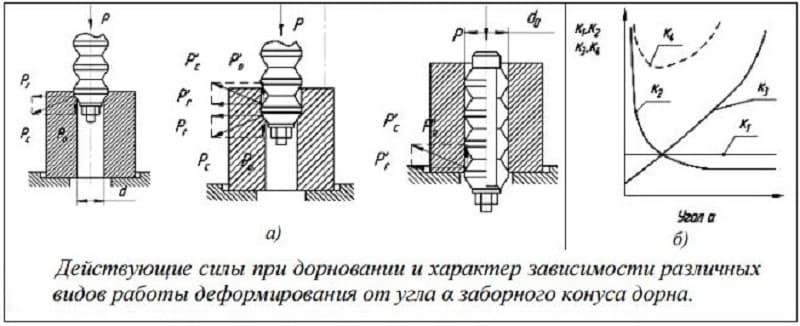

Механические параметры и основные схемы

Рабочий должен учесть множество технологических параметров операции, поскольку при случайном отклонении от нормы могут значительно измениться технические параметры обработки, что приведет к нарушению точности процедуры.

Натяг

Один из главных параметров — это натяг. С технической точки зрения натяг — это разница между размерами исходного отверстия и инструмента-дорна (обычно этот показатель измеряют в миллиметрах, а в качестве объекта измерений используют диаметр трубы и диаметр дорна). Если натяг слишком большой (то есть дорн и отверстие сильно отличаются по размерам), то будет проблематично сделать гладкую твердую поверхность. Также при обработке нужно учесть некоторые особенности материала, из которого сделана труба — пластичность, твердость и так далее.

Сила

Помимо натяга большое значение имеет сила дорнования, а означает этот параметр интенсивность обработки отверстия

Обратите внимание, что различают два вида силы дорнования — радиальная и осевая. Под радиальной силой подразумевают степень воздействия дорна в перпендикулярном направлении. Этот показатель отражает степень расширения диаметра трубы при обработке

Этот показатель отражает степень расширения диаметра трубы при обработке.

Под осевой силой подразумевают воздействие инструмента вдоль своей оси. Чем выше этот показатель будет, тем легче дорн будет срезать различные шероховатости

Также обратите внимание, что при обработке нужно учитывать относительную деформацию. Этот показатель отражает степень увеличения наружной части детали

Выбор схемы

Также перед обработкой необходимо выбрать схему дорнования — методом растяжения, методом сжатия или комбинированным методом. Каждая технология имеет свои плюсы и минусы.

Самый популярный — комбинированный метод по схеме растяжения-сжатия. В чем причина его популярности? Он не создает избыточную осевую нагрузку, характерную для методов обычного растяжения или сжатия. Благодаря этому обработка осуществляется плавно, что позволяет избежать появления механических повреждений.

Однако нужно помнить, что схема комбинированного метода требует специальной техники, которая стоит достаточно дорого. Для дорнование трубы в домашних условиях, следует выбирать альтернативный метод.

Дорнирование ствола своими руками

Работа механических узлов машин сопровождается серьезной нагрузкой на поверхность деталей, особенно это касается различных отверстий.

Верхний контактный слой металла берет на себя львиную долю механических воздействий и усилий, предотвращая разрушающее влияние на внутренние слои. Чем прочнее будет этот внешний слой, тем общая износостойкость изделия будет выше.

Чтобы искусственно укрепить поверхность отверстий, применяют такой технологический прием, как дорнирование отверстий.

В машиностроении дорнование – это применение процесса укрепления поверхности отверстия методом калибрования или протягивания деформирующего. Кроме этого, дорнирование позволяет получить формообразующую либо чистовую обработку ствола отверстий. Слой, который укрепляется, может быть разной толщины, это зависит от величины натяжения.

Назначение и сферы применения дорнирования

Как вкратце говорилось выше, дорнирование необходимо, чтобы укрепить поверхность стволов отверстий, придать им большую прочность, таким образом повышая износостойкость изделия.

Все это осуществляется за счет возможности пластически деформировать металл на протяжении зоны контакта при помощи дорна. Дорны бывают двух типов: скольжения и качения.

Чаще всего процесс протекает при холодном состоянии заготовки.

https://youtube.com/watch?v=bAvg0xJhtUs

Когда инструмент дорн с определенным уровнем натяга движется по стволу, вместе с укреплением стенок решаются и другие задачи:

- подгонка диаметра отверстия под нужные параметры, стволов отверстий прямоугольного сечения до нужных размеров;

- избавление от неровностей, любых шероховатостей, которые были допущены предыдущей обработкой ствола;

- возможность сформировать определенную форму сечения, например, создать шлицы, борозды или оригинальный рисунок на внутренней поверхности.

Дорнирование применяется не только в гражданском машиностроении, но и на оружейном производстве. С его помощью укрепляют оружейные стволы танковых и других машин, используют при изготовлении гильз.

Когда планируется применить дорнирование к тому или иному отверстию, важно, чтобы дорн имел диаметр больший, чем поперечное сечение ствола отверстия на толщину натяжения. Все это очень точно рассчитывается, чтобы не было разрыва заготовки

Разновидности

Под разновидностями дорнирования понимают свободный и несвободный процесс проведения операции. Когда дорнирование свободное, изделие, а именно его поверхность, не ограничивается в возможности деформирования. Приемлем такой вид процесса при объемных работах с трубами электросварными либо при бесшовном литье, где толщина стенки ствола определяется как усредненная величина.

Дорнирование свободное не подходит для таких заготовок, как, например, трубы с тонкими стенками ствола. Здесь применяют несвободное дорнирование, которое позволяет избежать следующих последствий:

- осевого смещения заготовки;

- понижения устойчивости вдоль направления ствола;

- выглаживания металла с недостаточным качеством.

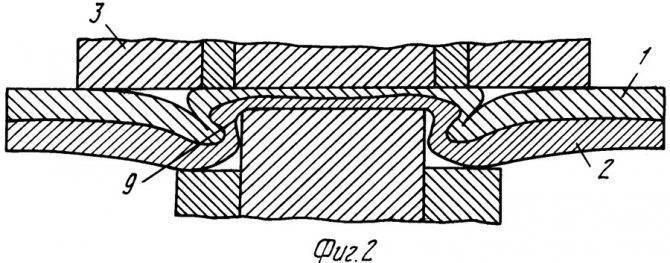

Для реализации операции несвободного дорнирования деталь перед прохождением дорна закрепляют в специальных обоймах жесткой и упругой конструкции.

Использование любого из способов дорнирования требует применения смазочных материалов, чтобы уменьшить трение, ускорить процесс обработки, избежать порчи заготовки или инструмента.

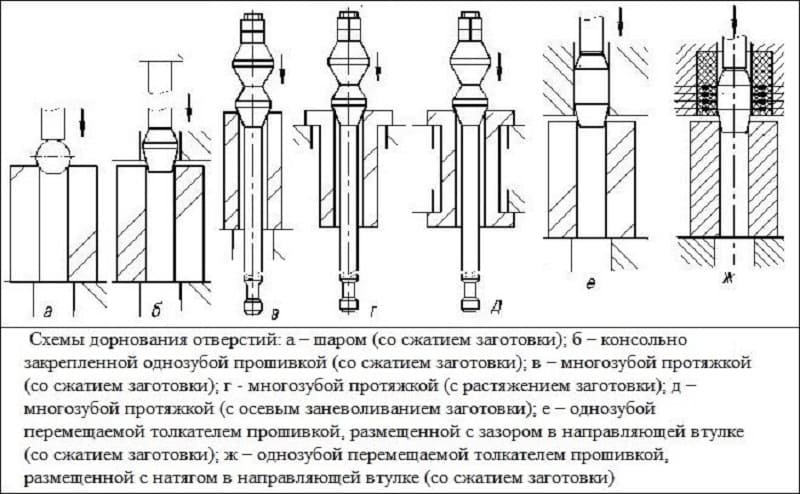

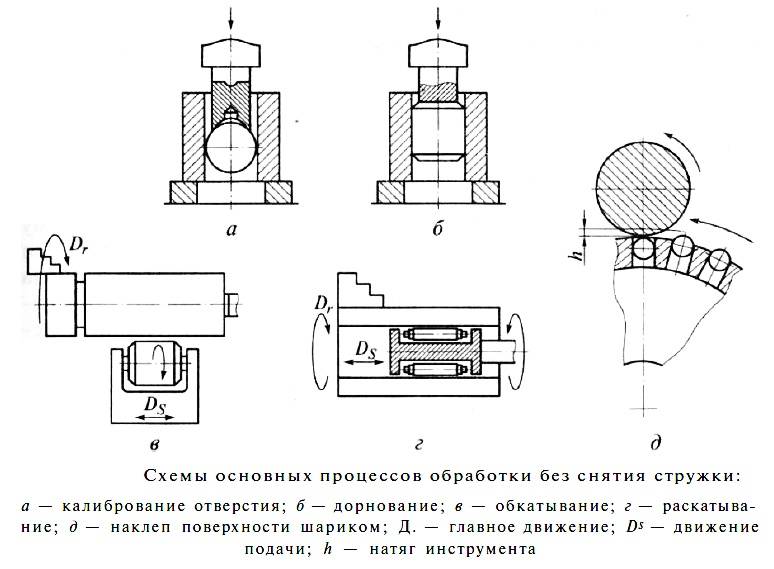

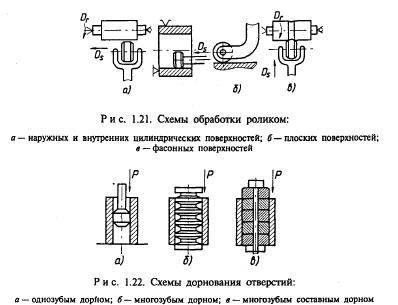

Схемы выполнения дорнования

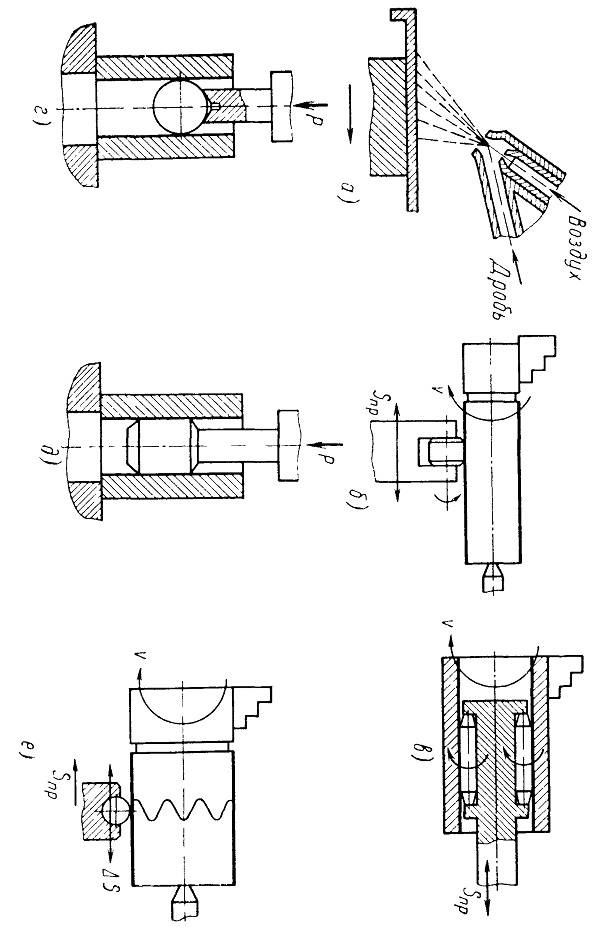

Различают следующие схемы металлообработки заготовок дорнированием:

- при помощи растяжения;

- способ сжатия;

- совместное применение растяжения и сжимания образца.

Важно подойти правильно к выбору схемы обработки заготовки. Схема определит значения осевого напряжения изделия. Объемное обрабатывание детали выполняется по другим схемам:

Объемное обрабатывание детали выполняется по другим схемам:

- пассивная;

- нейтральная;

- активная.

Перечисленные схемы дорнования оказывают влияние на значение осевого напряжения и требуют специальных механизмов – подвижных опор, позволяющих ограничивать укорачивание детали при воздействии на нее дорна. При увеличении значения натяга степень шероховатости внутренней поверхности заготовки будет уменьшаться. Данная методика предусматривает предварительную механическую обработку отверстия перед использованием дорна.

Дорны используют двух видов движение:

- покачивания;

- скольжения.

Инструмент движется внутри заготовки с заданным показателем натяжения, используя смазку. Чтобы улучшить результат обработки и уменьшить усилие дорнования, смазочный материал подают внутрь отверстия навстречу движения дорну путем распыления.

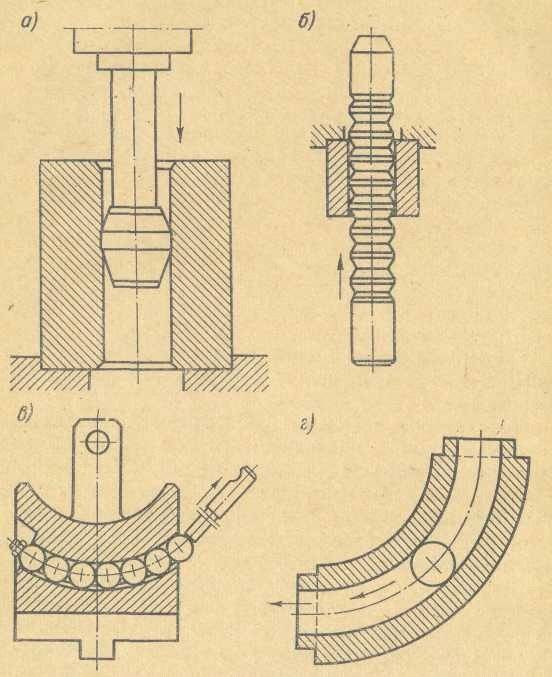

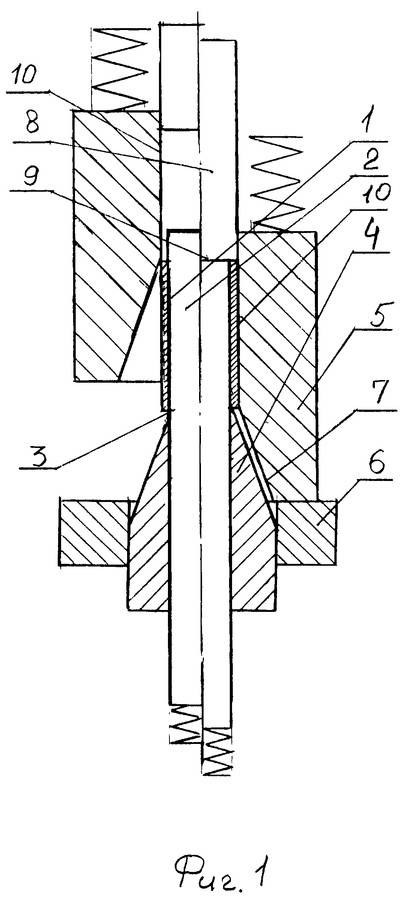

Приспособление для выполнения виброобработки металлических изделий состоит из:

- дорна;

- вибрационного суппорта, который позволяет закреплять на нем образец;

- гидропривода;

- поршня.

Дорн — устройство С помощью устройства эффективно обрабатывают внутренние стенки втулок, гильз и цилиндров.

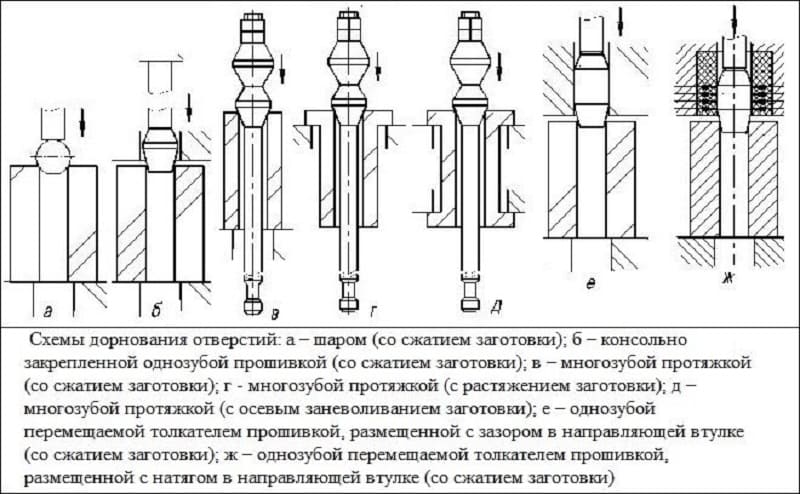

Виды дорнования

Для обработки отверстий методом дорнования применяются специальные инструменты-дорны. Подобные инструменты могут отличаться по массе параметров.

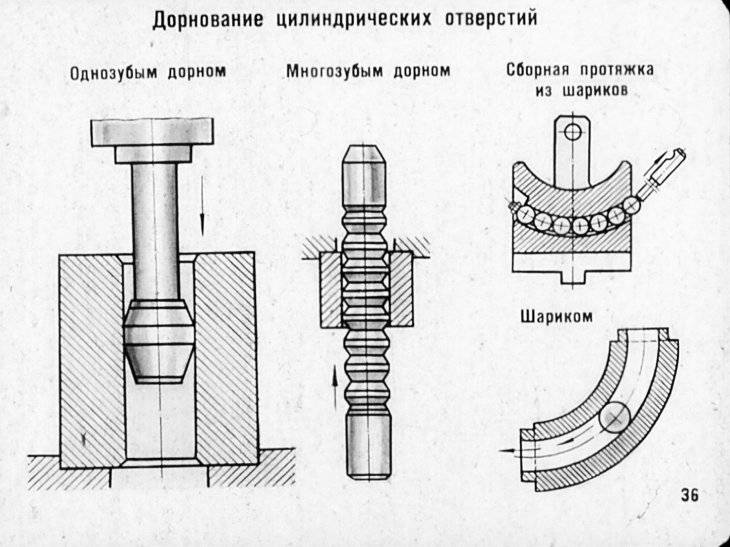

Примеры основных дорнов — в виде шара, с однозубой прошивкой (в различных конфигурациях), с многозубой прошивкой (в различных конфигурациях), наборные установки, в виде режущей поверхности с дорн-зубьями.

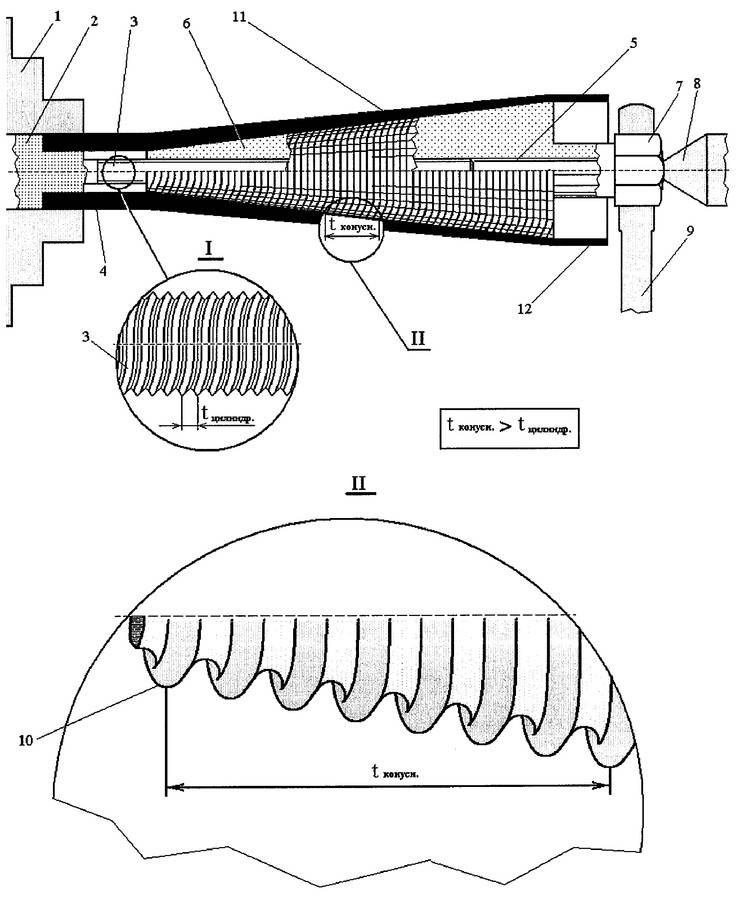

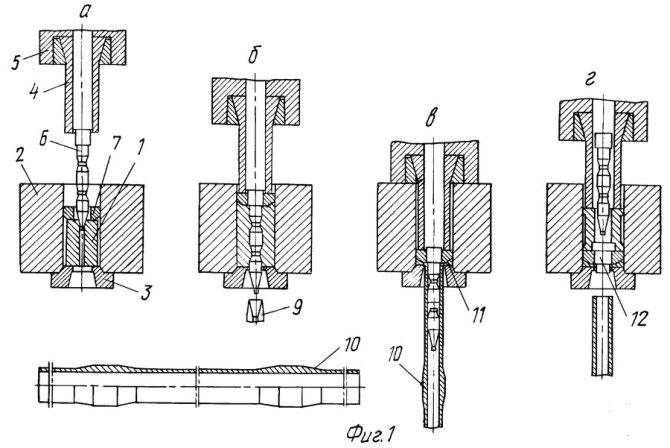

Технология объемного дорнования

При таком сценарии обработка осуществляется по всей поверхности сечения детали с отверстием. Для обработки обычно используются дорны с одним или несколькими зубцов — так достигается равномерная зачистка поверхности металла от различных шероховатостей.

Главный плюс подобной технологии — высокое качество зачистки и универсальность. Объемное дорнование подходит для обработки труб любой длины, различных сквозных деталей, а также различных заготовок в виде гильз. Точность технологии — 11 единиц (по IT-шкале), финальная шероховатость — 0,1-0,6 микрометров.

Поверхностное

При таком сценарии происходит обработка сечения или отверстий только в определенных пределах. Для поверхностного дорнования применяются дорны в виде шара, а также специальные зубчатые дорны.

Главное преимущество поверхностного дорнования — в результате операции на поверхности создается слой из утолщенного металла, который будет надежность защищать от повреждений и коррозии (при объемном дорновании такой слой тоже создается, однако он более тонкий). Точность технологии — 7 единиц (пот IT-шкале), финальная шероховатость — 0,05-0,3 микрометра.

Метод ударных импульсов

Широко применяется способ, при котором поступление осевой вибрации на изделие осуществляется при помощи ударных импульсов. Данный метод снижает усилия дорнования и повышает точность размеров отверстия, импульсы делают продвижение инструмента внутри детали более легким, особенно в трубах большой длины.

Суть метода заключается в том, что процесс обработки изделия происходит при нанесении на внутренние стенки трубы смазочного материала:

Датчики ударных импульсов

- заготовка циклически перемещается пульсирующими движениями;

- при использовании ударных импульсов смазка подается не постоянно, а небольшими порциями;

- одновременно в противоположное направление движения дорна действует дополнительная сила в тот момент, когда слой смазки на локальном отрезке обрабатываемой детали уменьшается.

Если заранее нанести смазку на стенки изделия, то перемещающийся инструмент будет вытеснять смазочный материал и произойдет трение контактных поверхностей в сухую. Это приведет к появлению ненужных наростов на инструменте и царапин, что существенно снизит качественные характеристики заготовки после обработки.

Стоит отметить, что предлагаемый способ дорнирования отверстия значительно улучшает качество внутренней поверхности заготовки и снижает возможность деформации образца за счет подачи смазочной жидкости на контактирующие элементы. В результате на поверхности создается защитная пленка, которая обеспечивает прочность и надежность детали.

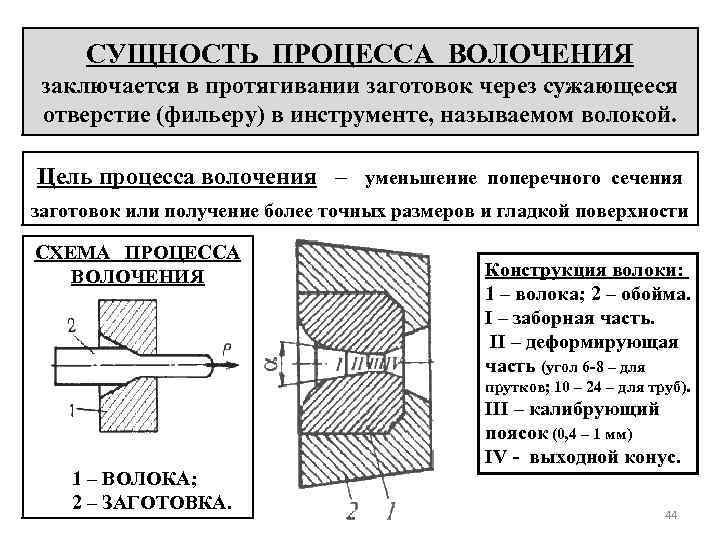

Черчение

Дорнование — прогрессивный бесстружечный точный метод обработки металлов. Он основан на способности пластичных металлов приобретать под действием внутреннего давления большие остаточные деформации без разрушения металла заготовки, но со значительным изменением их первоначальных размеров. Кроме того, такой метод снижает расход металла, количество операций, объем обработки резанием.

С помощью дорнования (рис. 91) можно обрабатывать отверстия в деталях типа втулок и гильз, изготовляемых из бесшовных труб. Обработка состоит в следующем: через пустотелую заготовку 2 с внутренней поверхностью, предварительно очищенной от коррозии, протягивают дорн 1 с увеличивающимися диаметрами рабочих и калибрующих зубьев. Под влиянием внутреннего давления деталь пластически деформируется до нужного размера.

Рис. 91

Этот метод исключает предварительную обработку. За один-два прохода можно получить весьма точные и чистые отверстия. Одновременно происходит упрочение металла

Это дает дорнованию важное технико-экономическое преимущество перед другими технологическими процессами

Дорнование снижает трудоемкость обработки отверстий примерно в 2 … 4 раза, уменьшает расход материала (бесшовных труб) на 15 … 30%, повышает долговечность обработанных деталей.

Процесс обработки осуществляется либо на протяжных станках, либо на гидропрессах.

Технологический процесс дорнования

Особенность процесса дорнирования технически будет зависеть от выбора схемы обработки металла, которых бывает три:

- когда применяют растяжение;

- используют сжатие;

- комбинируют процесс сжатия и растяжения.

При использовании любой из двух первых схем воздействие на изделие проходит на конкретном отрезке. Дорнирование по комбинированному принципу предполагает, что нагрузка будет распределена по всей поверхности детали с внутренней стороны ствола.

Если нужно обработать ствол детали в объемном виде, технологические схемы выбирают следующие:

- нейтральное противонатяжение;

- активное;

- пассивное.

Применение этих схем связано с использованием осевого напряжения, и нужны дополнительные элементы – опоры подвижного типа, чтобы укорачивание изделия не выходило за допустимые пределы.

Использование разных типов дорнов в любом случае предполагает, что инструмент будет двигаться внутри канала ствола под воздействием специального протяжного механизма или суппорта вибрационного на гидроприводе. При этом происходит постоянная смазка канала с целью уменьшения трения о слой металла и более плавного прохода.

Чем смазывать обрабатываемы детали

Веретенное масло

В качестве смазочной жидкости используют веретенное масло с добавлением олеиновой кислоты. Состав имеет хорошие эксплуатационные характеристики, такие как текучесть и проникающая способность, необходимые для контактирующих поверхностей. Олеиновая кислота является разновидностью поверхностно-активных веществ и при воздействии на металлическое покрытие, снижает твердость металла, силу трения, возникающую при контакте дорна и поверхности отверстия.

Температура нагрева контактирующих тел уменьшается, в результате обрабатываемая покрытие получается менее шероховатым и на кромке деформирующего дорна не остается никаких наростов.

Количество кислоты в составе смазочного средства не должно превышать 10 процентов. Прекрасные качественные характеристики достигаются именно при такой концентрации. Превышение этого показателя будет нецелесообразно и не даст лучшего эффекта.

Метод дорнования с помощью ударных импульсов является наиболее совершенным и распространенным, по сравнению с другими схемами деформации внутренней поверхности детали.

Виды дорнования

При обработке металла применяют два вида дорнования:

- объемная обработка металла;

- поверхностное дорнование.

Объемная обработка металла. Данный вид обработки подходит для отверстий большой протяженности. Это могут быть длинные участки труб и предметы в форме гильзы. Объемное дорнование вытеснило на второй план менее эффективную черновую расточку заготовки. После пропуска дорна можно увидеть, что деталь сохраняет прежнюю прямолинейность, а точность металлообработки соответствует показателю 11 единиц.

Поверхностное дорнование. При таком воздействии степень шероховатости и точность обработки значительно меньше, чем в первом. Поверхностное дорнование отверстий представляет собой альтернативу шлифованию, развертыванию, выглаживанию. После проведения дорнования внутренняя поверхность металла покрывается прочным слоем.

Оба вида позволяют обрабатывать внутренние стенки изделия без удаления стружки.

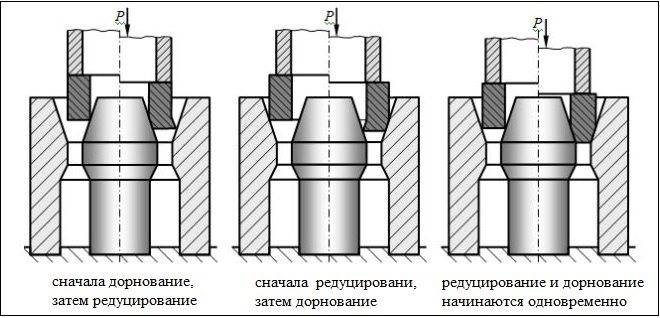

В зависимости от технологического процесса дорнирование подразделяется на свободное и несвободное. Свободное обрабатывание выполняется для труб со средней толщиной стенок, значение которых не превышает 200 мм. Преимущественно это бесшовная и электросварная труба.

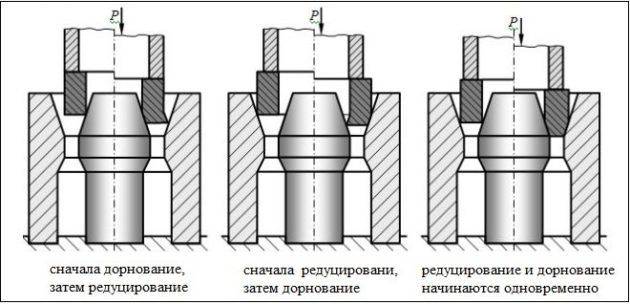

Несвободное дорнирование применяют для тонкостенных труб. По окончании операции на обработанных изделиях отсутствует искривление оси и наличие некачественно выглаженных участков металла. В продольном направлении труба остается устойчивой к нагрузкам. Процедура дорнования отверстий выполняется в жестком закреплении. Нередки случаи дополнительного применения холодного редуцирования с сужением сечения отверстия.

Несвободное и свободное дорнирование

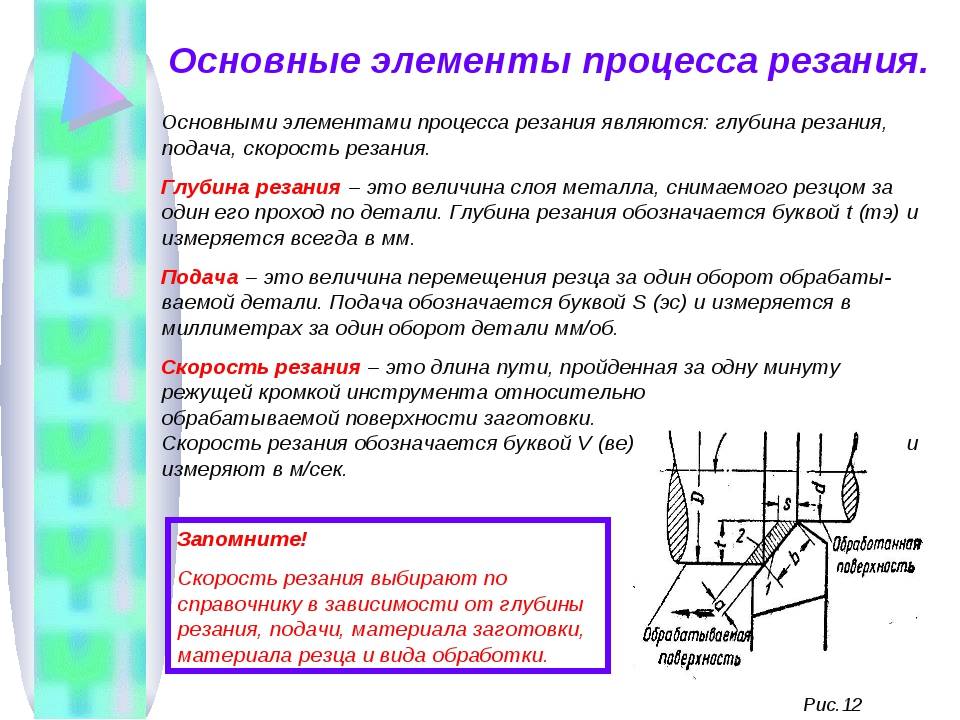

Режимы сверления

Для получения точных и качественных отверстий необходимо соблюдать режимы и технологии всех операций. Сверление металла предполагает соблюдение следующих режимов:

- выбор необходимого диаметра и типа сверла;

- скорости и глубина резания;

- скорость и точность подачи (сверла или заготовки);

- угол контакта режущей поверхности с заготовкой;

- температуры нагрева заготовки и сверла (обеспечение охлаждения, в случае необходимости).

Выполнение всех режимов позволяет получить отверстие в металле, удовлетворяющее условиям конструкторской документации. Правильно выбранный режим повышает точность обработки и продлевает срок службы режущего инструмента. Для выбора режимов сверления металлических изделий разработаны специальные таблицы. Они включают точные параметры режимов резания. Например, зная марку стали и диаметр используемого сверла можно с помощью данных переводной таблицы можно установить скорость резание. Это позволит точно настроить скорость вращения шпинделя применяемого станка. Для этого используют переводную таблицу, которая нанесена на специальную пластину и закреплена на лицевой панели каждого станка.

В отдельных случаях применяют предварительное сверление. Оно подготавливает черновое отверстие для дальнейшей обработки (фрезерования или развёртки). Если заготовка достаточно толстая или необходимо получить глубокое отверстие применяют поэтапный режим изготовления.

Что представляет собой дорнование?

Во время эксплуатации поверхности металлических деталей испытывают серьезные нагрузки, которые практически не воспринимаются внутренними слоями изделий. Именно слои, находящиеся сверху, противодействуют разнообразным негативным влияниям, начиная от теплового воздействия и коррозии, и заканчивая изнашиванием деталей.

Дорнование, как процесс эффективной обработки поверхностей, как раз и был создан для того, чтобы нивелировать все указанные проявления, увеличивая тем самым уровень износостойкости и надежности изделий из металла.

Дорнирование представляет собой инновационный вариант обработки отверстий деталей методом локального холодного деформирования, выполняемого по пластической технологии. Его суть следующая: дорн (специальное рабочее приспособление) передвигается внутри ствола изделия и за счет натяга обеспечивает:

- модификацию геометрических параметров и форм детали в целом и ее поперечного сечения в частности;

- качественное нивелирование имеющихся шероховатостей;

- упрочнение поверхностного слоя металла.

Величина поперечного диаметра отверстия обрабатываемой детали всегда меньше показателя сечения дорна на показатель натяга.

Зачем нужно

При эксплуатации каких-либо деталей, устройств или приборов различную нагрузку воспринимают в основном внешние слои. Тогда как внутренние слои сохраняют постоянную структуру, не деформируются. Правило распространяется на изделия из любых материалов — дерево, камень, керамика, металл.

Негативное воздействие может оказываться не только на поверхность предмета, но и какие-либо внутренние его элементы — отверстия, разрезы, выемки.

Механические повреждения

При сильном ударе может серьезно повредиться внешняя поверхность детали, что может привести к растрескиванию (могут повреждаться внутренние отверстия, различные выемки). Также внутренние элементы и поверхности могут повреждаться естественным путем. Простой пример: некоторые трубы используются для выбрасывания тяжелого промышленного мусора, который может оставлять на внутренней поверхности трубы небольшие повреждения и вмятины, что в конечном итоге приведет растрескиванию и даже разрушению трубы.

Коррозия

При контакте воды с некоторыми металлами может образовываться коррозия, которая негативно влияет на качество деталей. Также большое значение имеет длительность контакта — большинство современных сплавов хорошо переносят краткосрочное воздействие воды, тогда как при длительном контакте вода может вступить в химическую реакцию с металлом, что приведет к коррозии. Помимо неприятного внешнего вида коррозия негативно влияет на твердость материала, что делает металл хрупким.

Резкие перепады температур

Большинство современных сплавов плавятся при очень высоких температурах, однако нужно учитывать, что в случае резкого охлаждения или нагрева некоторые металлы становятся достаточно хрупкими. Также в большинстве случаев серьезно страдает лишь внешняя поверхность, тогда как внутренняя структура сохраняется. Особенно критично это в случае металлических деталей с отверстиями нестандартной формы (с резьбой, с различными запирающими элементами).

Агрессивная внешняя среда. Многие химически активные вещества могут достаточно серьезно повреждать внешний слой металла при контакте. Примеры химикатов — это различные щелочи, кислоты, взрывчатые вещества. Также опасность того или иного соединения определяются степенью токсичности — одни химикаты лишь немного разъедают внешнюю оболочку, вторые создают трещины в материале и так далее.