Классификация ЭЭО-станков

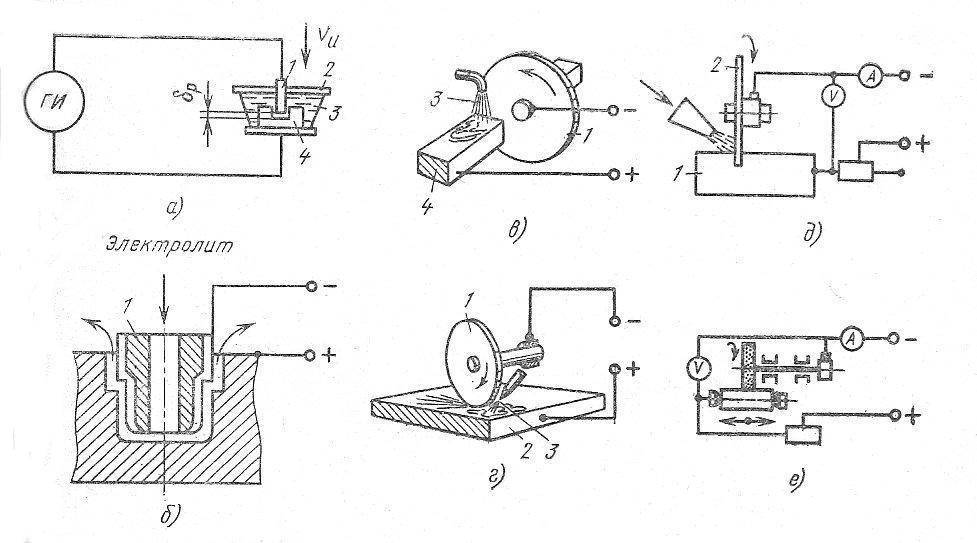

Электроэрозионные станки различают в зависимости от их технологического назначения. Выпускаются как универсальное, так и специализированное оборудование, которое может оснащаться ЧПУ, либо действовать в ручном режиме.

Основными операциями, на которых целесообразно использовать ЭЭО-станки, являются:

- Вырезка по сложному контуру. Она может выполняться профилированным электродом-инструментом, либо проволочкой из токопроводящего материала.

- Прошивка-копирование, при которой форма электрода-инструмента должна соответствовать размерам и конфигурации полости или сквозного отверстия. При извлечении сломанных инструментов используется обычная прошивка сплошным или трубчатым электродом.

- Электроэрозионное шлифование, при котором выполняется доводка полученной заготовки по параметрам точности и шероховатости поверхности. Электродуговые станки могут выполнять как грубую так и точную ЭЭО: для этого им достаточно только скорректировать некоторые технические характеристики процесса.

- Поверхностное электроупрочнение, при котором съёма металла практически не происходит, а обрабатываемая поверхность заготовки насыщается атомами химических элементов, содержащихся в электроде-инструменте. Направленный перенос возможен не только из электрода, но и из состава рабочей жидкости, которая пиролизуется под действием высокотемпературного разряда.

- Электроэрозионная маркировка, в результате которой на поверхности могут наноситься клейма или иные условные обозначения.

- Электроэрозионная приработка сопрягаемых деталей (шестерён, пуансонов, матриц). Она ведётся при малых значениях тока и напряжения.

Классификация станков для ЭЭО может быть выполнена и по их компоновке. В основном такое оборудование – вертикального исполнения, однако для электродуговой обработки длинномерных заготовок, например, твердосплавных валков прокатных станов, изготавливаются и станки горизонтального типа.

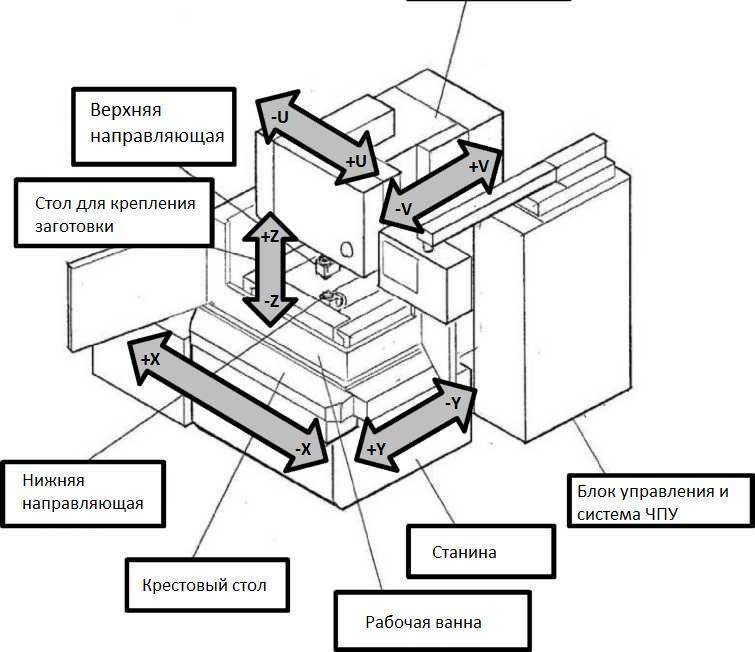

Из основных конструктивных различий ЭЭО-станков необходимо отметить исполнение и размеры стола (координатный или обычный), а также ванны с рабочей жидкостью, которая может быть съёмной или перемещающейся вверх-вниз.

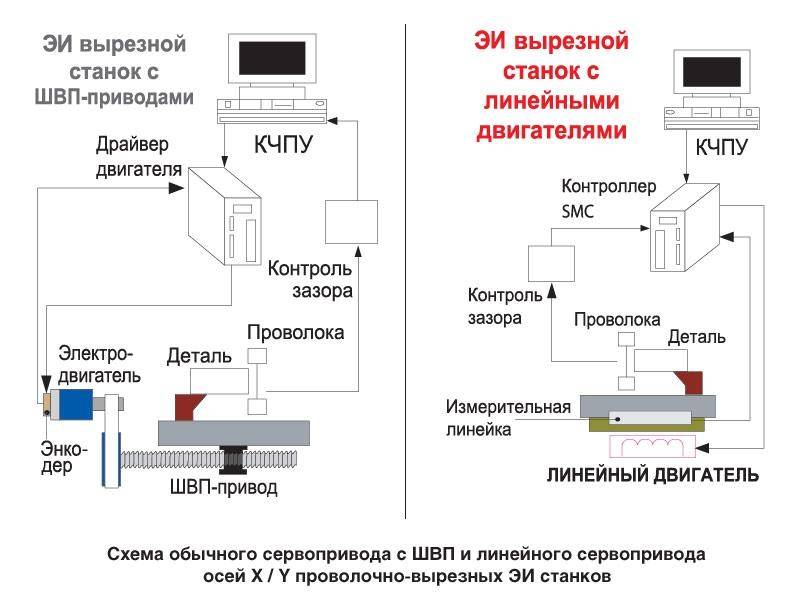

Важным классификационным признаком рассматриваемого оборудования считается его возможность программного управления, что немаловажно из-за высокой продолжительности обработки заготовок. Поэтому станки электроимпульсного и электроискрового типа часто изготавливаются с системами ЧПУ (для электродуговых станков, имеющих на порядок более высокую производительность, это не существенно)

Отечественные ЭЭО-станки выпускаются в соответствии с требованиями ГОСТ 15894. Из зарубежного аналогичного оборудования наилучшим качеством отличаются станки швейцарской фирмы Agie, японской торговой марки Mitsubishi и итальянской компании Сarbomatic.

Электроэрозионная резка металла

- Виброгалтовочная обработка

- Дробеструйная обработка металла

- Термообработка

- Токарные работы

- Фрезерные работы

- Шлифовальные работы

- Электроэрозионная резка металла

- Пескоструйная обработка металла

- Токарно-фрезерные работы ЧПУ

- Сварочные работы

- Плазменная резка

- Моделирование и проектирование

- Штамповка металлических изделий

- Покраска готовых изделий

- Изготовление деталей на заказ

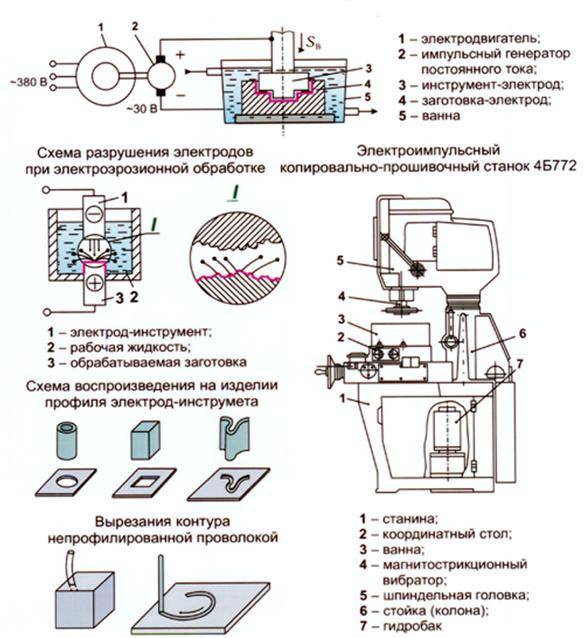

Электроэрозионная обработка (аббр. ЭЭО) — обработка, заключающаяся в изменении формы, размеров, шероховатости и свойств поверхности электропроводной заготовки под действием электрических разрядов, возникающих между заготовкой и электродом-инструментом. Википедия

Компания «ПрофТехСтандарт» предлагает уникальный метод обработки металлов различного уровня твердости с высокой точностью. Электроэрозионные технологии получили широкое распространение. В первую очередь это связано с новыми конструкторскими решениями ряда изделий сложнейшей формы, малых и больших размеров, деталей из сверхпрочных материалов, обладающих высокой твердостью, большой вязкостью, плохой обрабатываемостью резанием.

Электроэрозионная обработка базируется на принципе возникновения кратковременной электрической дуги, которая приводит к потере вещества катодом и анодом. При кратковременном импульсе вещество удаляется с анода, при более длительном — с катода. Современные электроэрозионные станки используют в работе оба вида импульсов. К положительному или отрицательному полюсу могут подсоединяться и рабочий инструмент и обрабатываемая деталь.

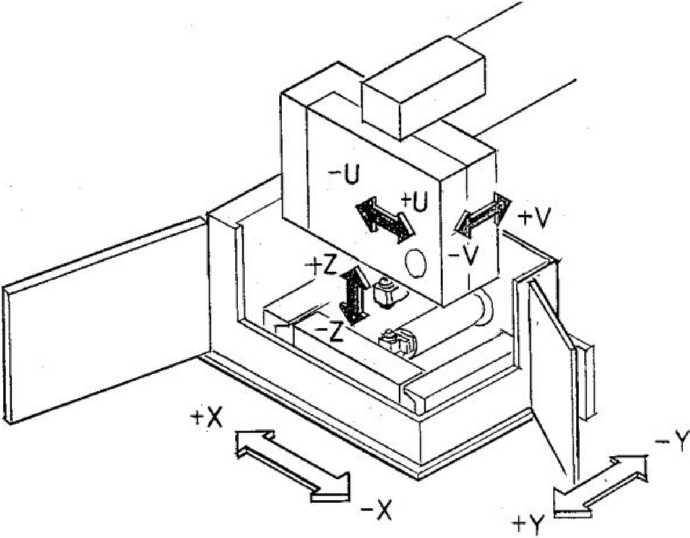

Электроэрозионные станки применяются для вырезания различных заготовок, имеющих самую разную форму и размеры. Обработка происходит либо под прямым углом, либо под углом от 1 до 30 градусов. Угол, под которым производится обработка заготовок, зависит прежде всего от комплектации станка. Начало реза может происходить от кромки заготовки, а также и изнутри её через отверстие, которые предварительно просверлено. Электроэрозионные станки предназначаются для производства деталей с точностью до 0,015 миллиметра.

Электроэрозионное оборудование – станки копировально-прошивные и проволочно-вырезные, электроэрозия

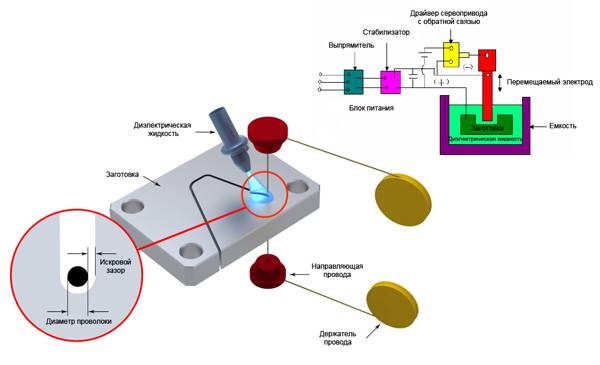

Электроэрозионное оборудование поможет точно вырезать отверстие сложной конфигурации или сделать деталь затейливой формы. Единственное условие – заготовка должна быть выполнена из токопроводящего материала, так как она служит одним из электродов. Второй электрод – рабочий инструмент. При подаче тока между инструментом и заготовкой возникает электрический разряд, планомерно разрушающий обрабатываемую деталь по намеченному контуру.

Преимущества данного оборудования:

- Так как механическое воздействие отсутствует, то доработки деталей не требуется;

- не имеется вращающихся и подвижных элементов, которые могут стать причиной травм;

- удобство использования, высокая точность (особенно при наличии ЧПУ);

- функциональность – с помощью таких станков можно изготавливать штампы, матрицы, пуансоны, фасонные резцы, делать отверстия любой формы.

- возможность легко обрабатывать детали из твердых сплавов.

Особенности электроэрозионных станков

Обработка происходит в диэлектрической среде: дистиллированной воде, керосине, масле. Это нужно для удаления из промежутка между электродами частиц отработанного металла. Разряды тока носят импульсный характер и могут иметь различную полярность. При коротких импульсах большему разрушению подвергается анод, при более длительных – катод. Поэтому деталь бывает подключена к положительному или к отрицательному полюсу. В зависимости от вида и характера импульсов электроэрозионная обработка может быть электроконтактной, электроимпульсной или электроискровой.

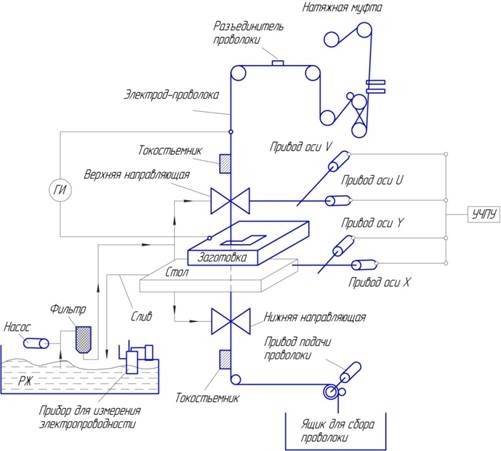

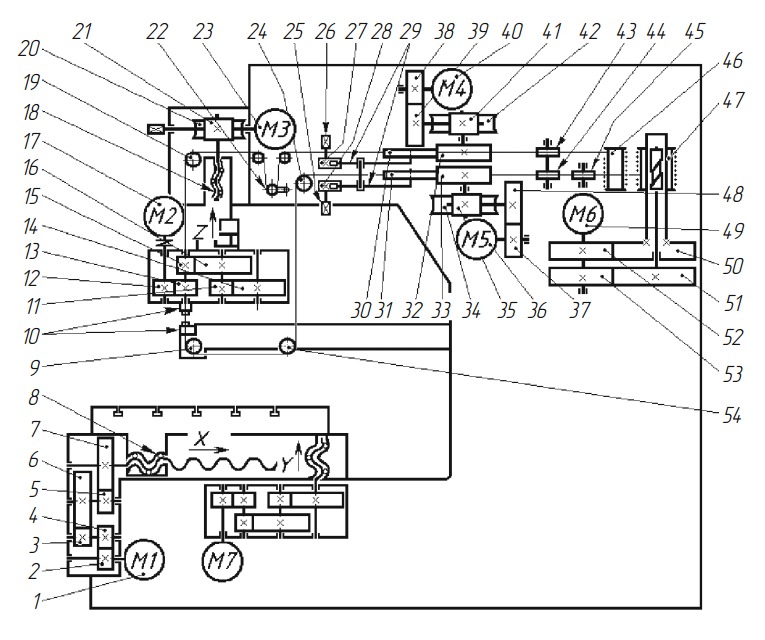

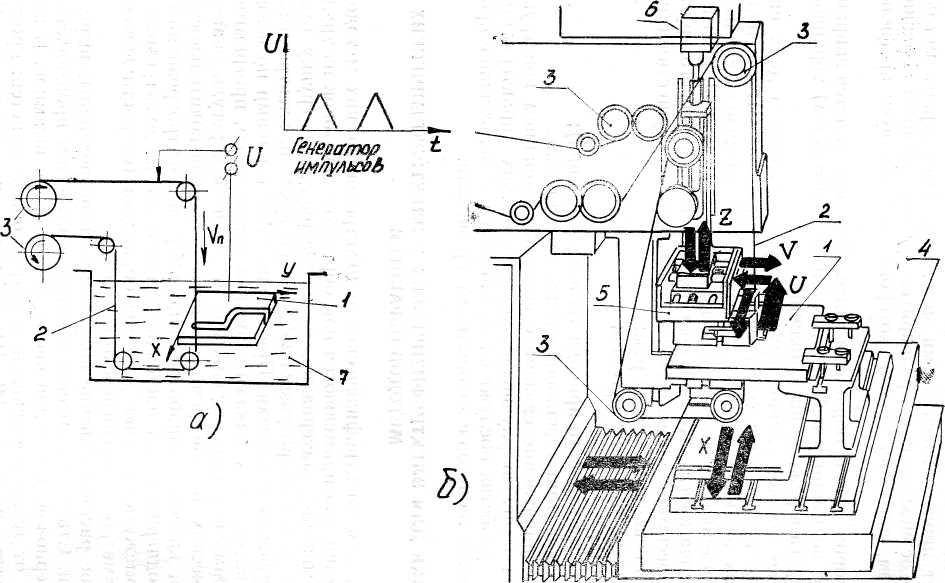

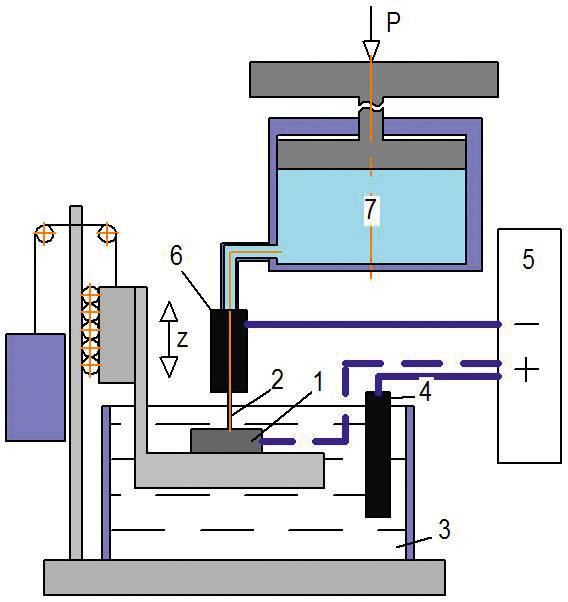

Каждый электроэрозионный станок включает в себя: станину, стол с ванной для рабочей жидкости, шпиндельную головку, пульт управления, систему для подачи инструмента на заготовку (или наоборот, заготовки на инструмент), системы регулирования МЭП (межэлектродного промежутка). Также имеется генератор импульсов (отдельный или встраиваемый) и система очистки рабочей среды. Наиболее распространенными являются копировально-прошивочные и проволочно-вырезные станки.

Копировально-прошивочное оборудование

Данные станки занимаются обработкой фасонных поверхностей. Рабочим инструментом здесь служит графитовый или медный профильный электрод. Обрабатываемая деталь повторяет его форму. Причем деталь эта может быть не только из обычного конструкционного материала, но и из нержавейки, закаленной стали, высокопрочного твердого сплава.

Копировально-прошивочные станки используются, когда необходимо:

- Обработать узкие и глубокие полости, не промывая их;

- изготовить мелкие сквозные отверстия с точными контурами;

- сделать сетку или множество различных отверстий в металлическом листе;

- прошить сложноконтурные окна или сделать фасонные и прямые щели;

- изготовить обрезные, вырубные, ковочные штампы, фильеры, пресс-формы.

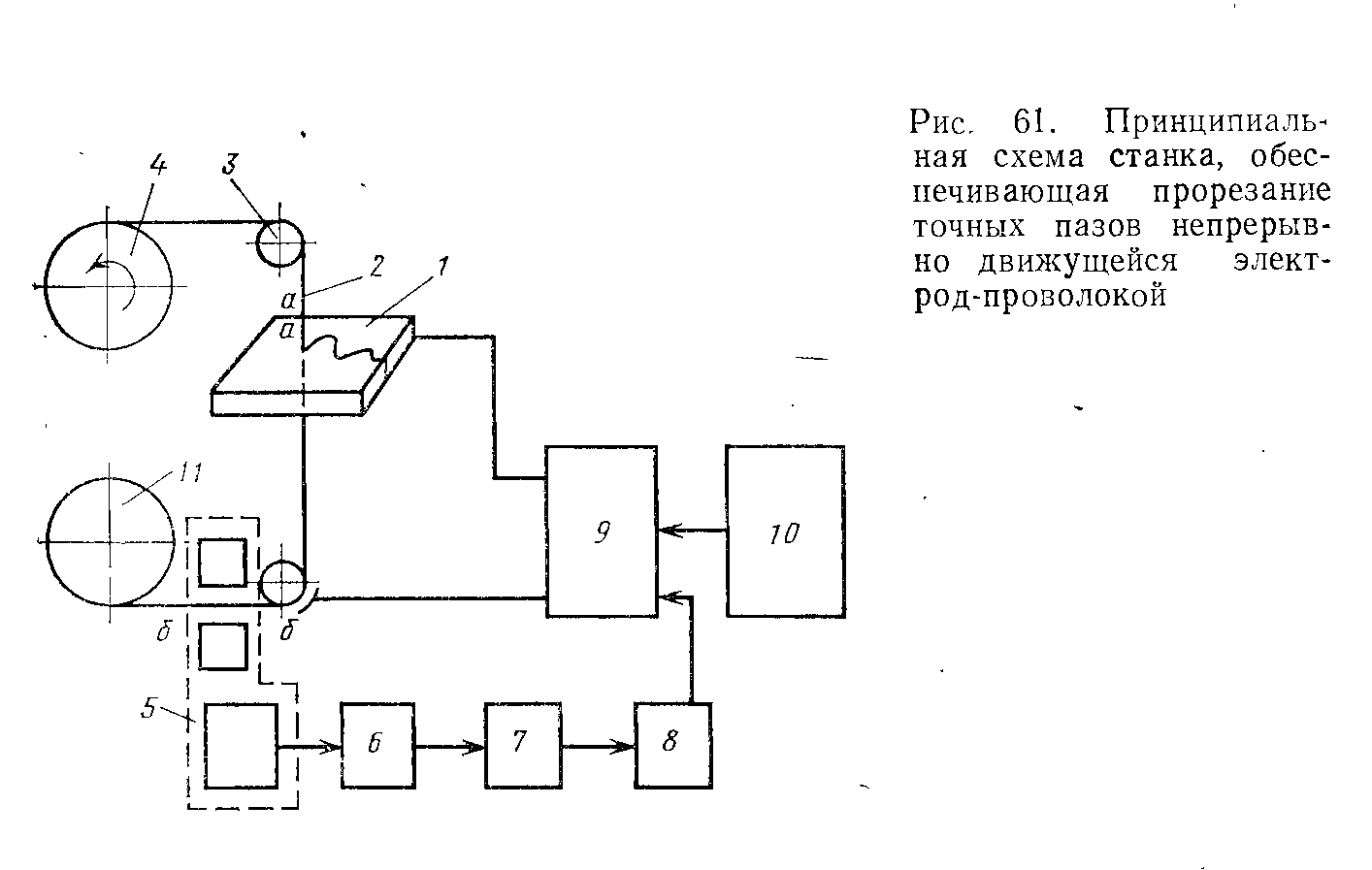

Проволочно-вырезное оборудование

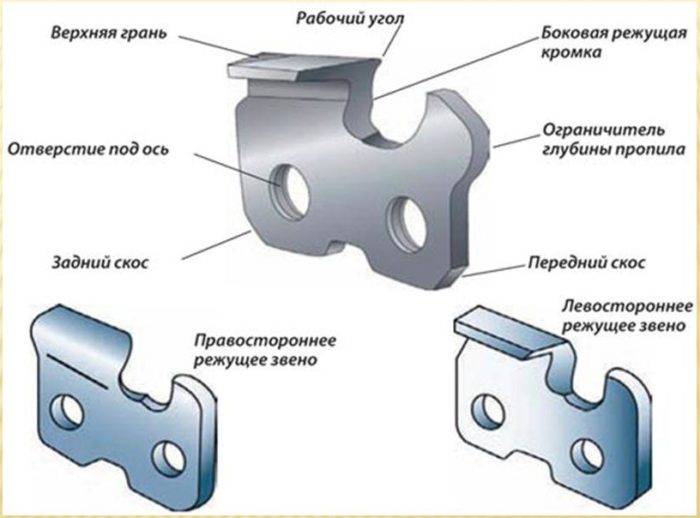

В этих станках рабочим инструментом является протягиваемая проволока – латунная, медная, вольфрамовая или молибденовая. Большой плюс, что ее используют неоднократно, поэтому оборудование данного типа является экономичным. Кроме того, на нем благодаря высокой скорости электрода можно обрабатывать детали любой высоты. Для достижения лучших результатов рекомендуется использовать тонкую проволоку в сочетании с максимально допустимой энергией импульса.

С помощью этого оборудования делают:

- Пресс-формы сложной конфигурации для инструментального производства;

- детали, имеющие сложную форму (например, лопатки для турбин);

- элементы вырубных штампов, шаблонов, копиров;

- детали, к точности и чистоте обработки которых предъявляются повышенные требования.

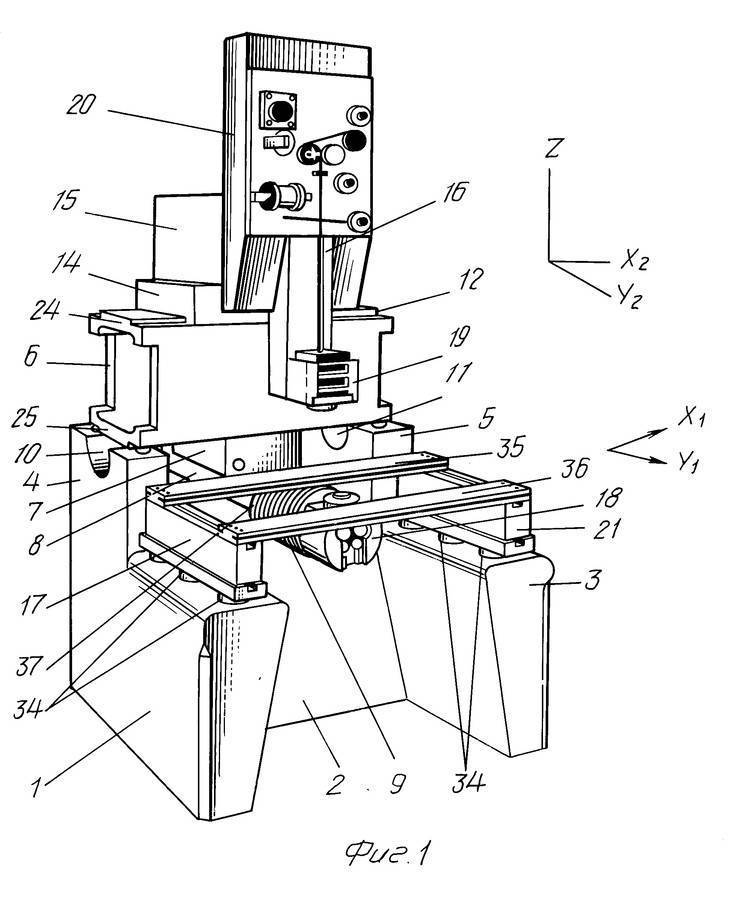

Основные узлы ЭЭО-станков и их действие

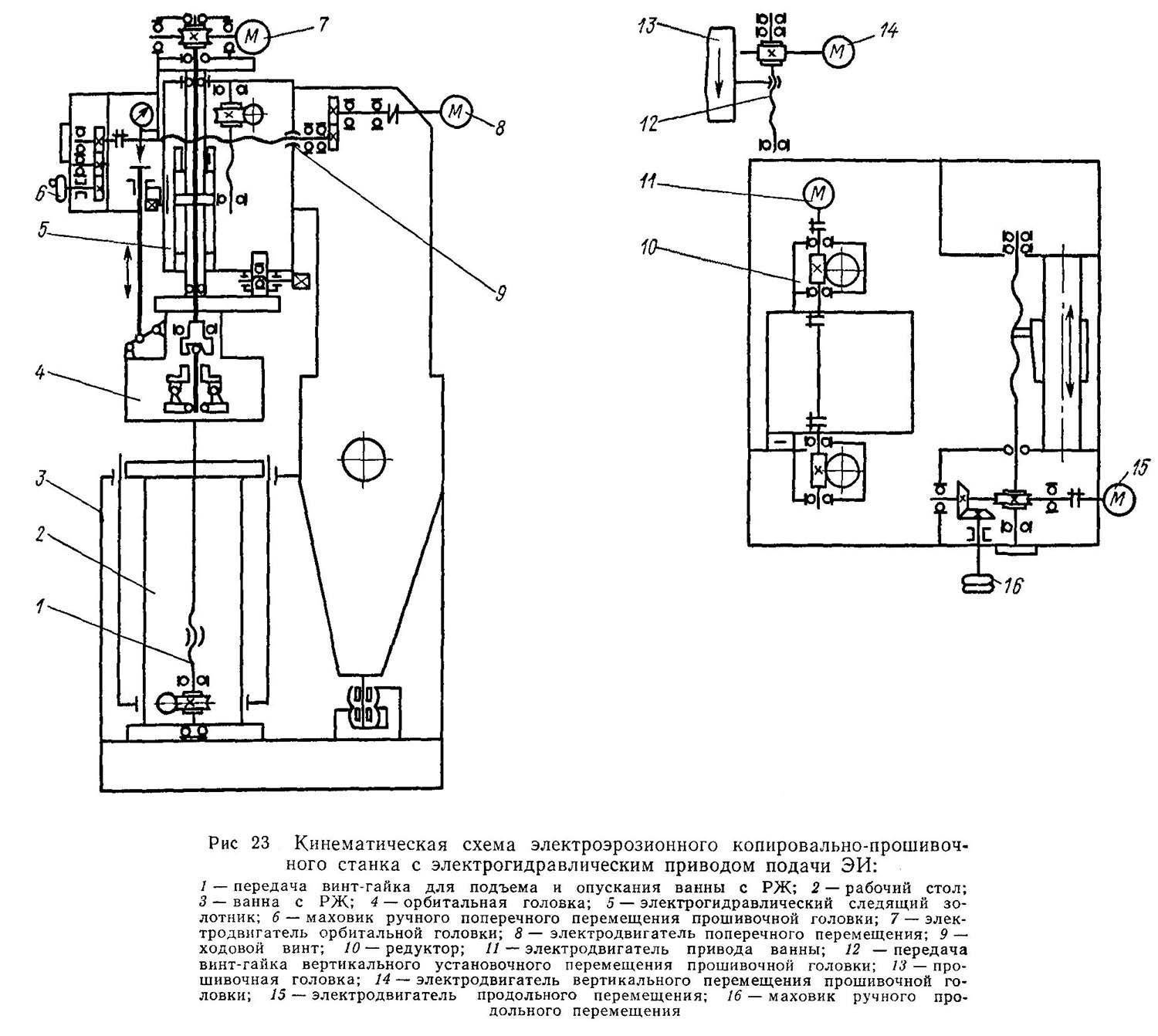

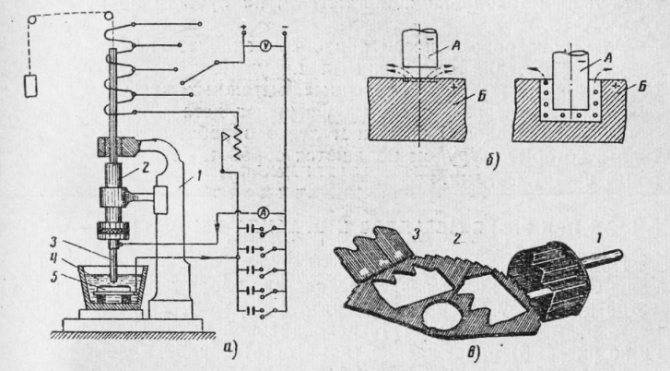

Копировально-прошивочный станок

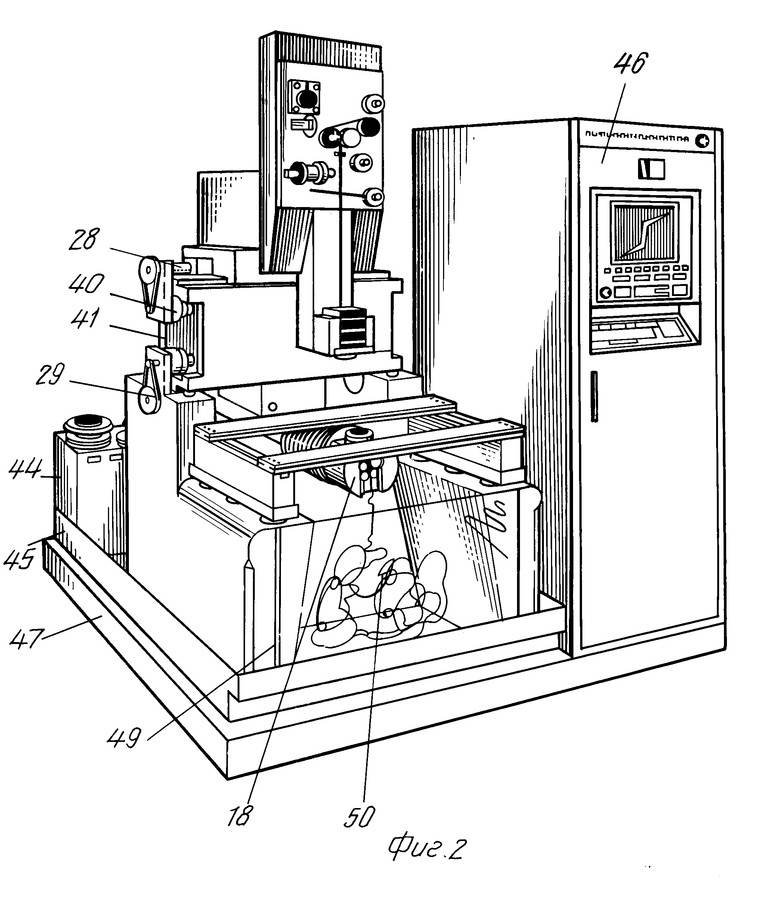

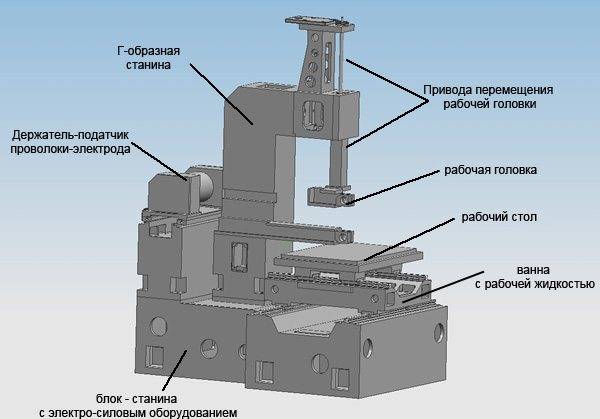

Типовой копировально-прошивочный станок вертикальной компоновки, снабжённый электрогидравлической системой привода рабочих органов, состоит из следующих узлов:

- Г-образной станины, регулируемой по высоте.

- Рабочей головки, в которой смонтирован узел электрода-инструмента.

- Привода двухкоординатного перемещения рабочей головки (на некоторых типоразмерах станков имеется ещё и орбитальная головка, благодаря которой электрод-инструмент может вращаться).

- Рабочего стола, на котором закрепляется обрабатываемая заготовка.

- Ванна с рабочей жидкостью, которая снабжена винтовой передачей для своего подъёма-опускания.

- Электродвигателей: главного привода, привода рабочей ёмкости и орбитальной головки.

- Системы управления.

В самостоятельном корпусе размещается шаговый генератор импульсов, который включается в общую электрическую схему станка. Эти устройства должны отвечать следующим требованиям:

- Отличаться возможно более высоким КПД;

- Стабилизировать во времени все параметры электрического разряда;

- Иметь возможность максимального регулирования рабочей частоты импульса;

- Обеспечивать такие параметры электрического разряда, при которых износ электрода-инструмента, производительность процесса и качество обработки заготовки будут оптимальными.

Отечественные генераторы импульсов системы ШГИ оснащаются встроенными регуляторами подачи электрода-инструмента и блоками предотвращения короткого замыкания.

Узлы подачи рабочей головки в станках, использующих для ЭЭО нестационарный электрический разряд, могут быть трёх основных типов – соленоидного, электромеханического и электрогидравлического. Первый применяется в установках малой мощности, второй – преимущественно для агрегатов, производящих электроискровое разрезание. Наиболее универсальным считается электрогидравлический привод. Его недостатки – несколько меньшая производительность на вспомогательных переходах и необходимость в дополнительных площадях под гидравлические компоненты, ответственные для очистки и перекачки рабочей среды.

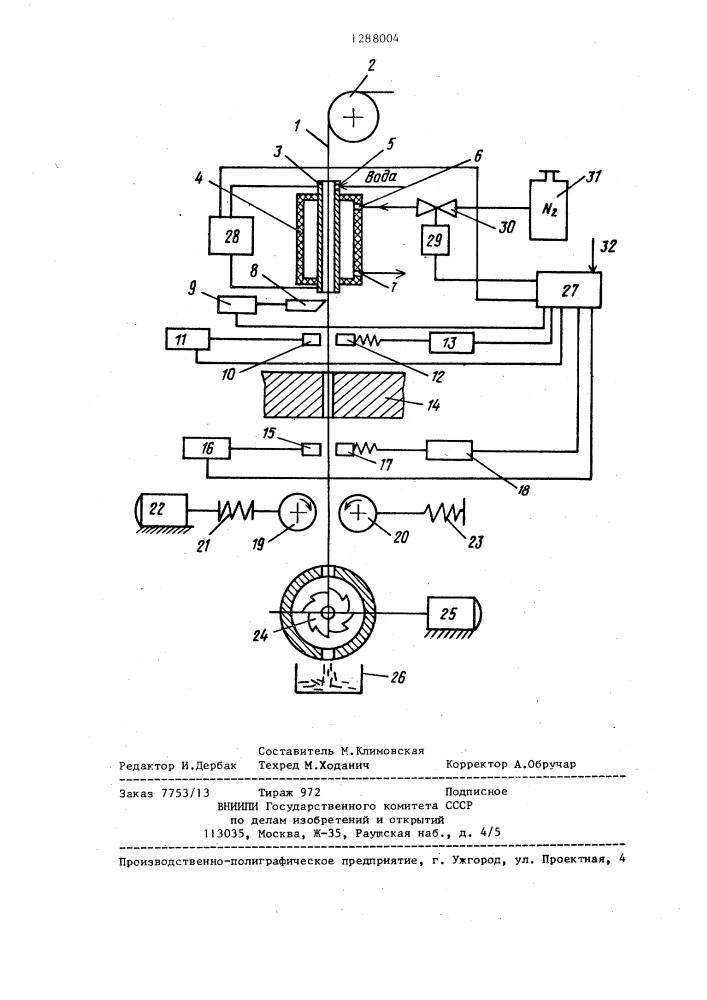

Электродуговые станки

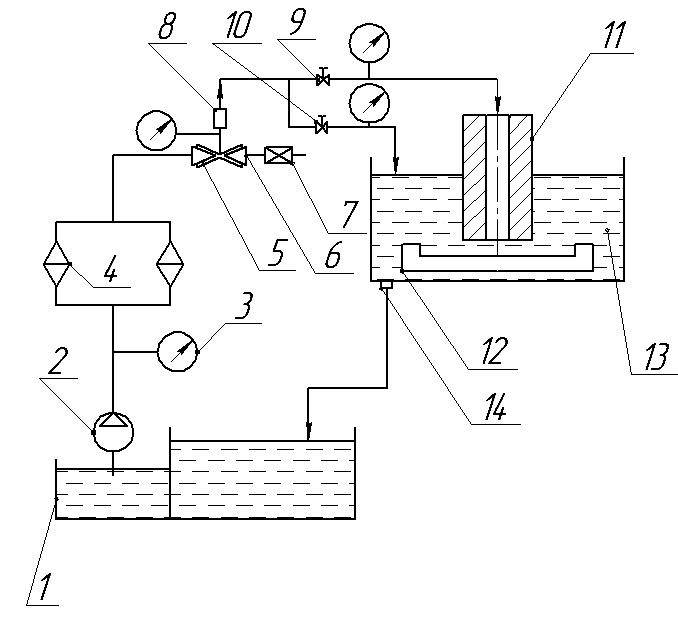

Электродуговые станки состоят из:

- Станины рамного типа.

- Рабочей головки с электродом-инструментом и контрольно-следящей системой его перемещения во время ЭЭО.

- Насосной станции для прокачки рабочей жидкости под повышенным давлением (это необходимо для повышения качества ЭЭО стационарным дуговым разрядом).

- Герметизирующей камеры, внутрь которой устанавливается заготовка.

- Рабочего стола.

- Источника питания постоянного тока.

Рабочий цикл такого оборудования включает в себя установку на стол заготовки, подлежащей ЭЭО, последующего размещения герметизирующей камеры, подвода инструментальной головки с электродом-инструментом и включения насосного привода подачи рабочей среды. После этого включается источник питания, возбуждается дуговой разряд и производится обработка. Подача электрода-инструмента выполняется автоматически. По достижении требуемого значения напряжения на дуге происходит пробой межэлектродного промежутка, и возникающий столб дуги, сжатый потоком рабочей среды производит размерное формообразование. Продукты эрозии удаляются насосной установкой через рабочие отверстия в электроде-инструменте.

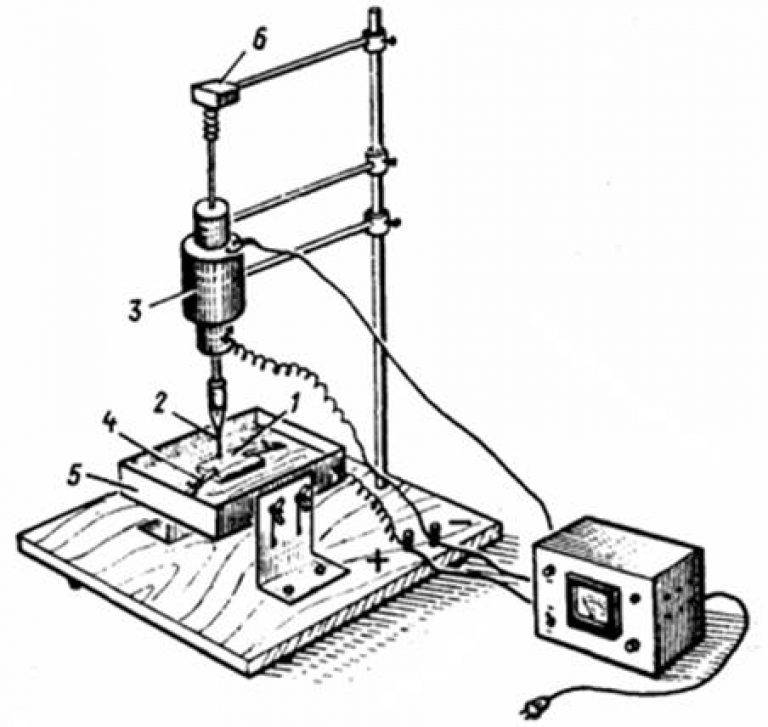

Электроискровой станок своими руками

Одной из главных деталей электроискровой установки, которую можно реализовать своими руками, конечно, при соблюдении всех правил техники безопасности, приведена ниже. Следует отметить, что это только одна из многих схем, которые можно использовать в конструкции станка.

Рабочий стол станка должен быть оборудован системой удаления окислов (непрерывной подачей масла или керосина). Они снижают вероятность отложения оксидной пленки на поверхности детали и, в результате, прекращения искрообразования. Для пробоя необходим надежный электрический контакт. Как основной вариант можно использовать ванночку, заполненную жидкостью.

Электрод представляет собой латунную или медную проволочку требуемого диаметра, которая закреплена в зажиме. Зажим, в свою очередь, представляет собой деталь вертикального штока кривошипно-шатунного механизма, который приводится в движение от электродвигателя. Частота возвратно-поступательного движения электрода выбирается в зависимости от особенностей обрабатываемого материала.

Все токопроводящие детали и кабели должны быть качественно и надежно изолированы, сама установка заземлена. Посмотреть, как работают бытовые самодельные установки можно на видео:

Следует отметить, что самодельные станки никогда не сравняются по возможностям с промышленными, например серией АРТА. Для производства кустарных изделий или использования в качестве одного из видов хобби, они, может быть и пригодны, но для работы в мастерской или слесарном цехе не «дотягивают». Не говоря уже о том, что сложность электрической схемы и необходимость точного согласования кинематики и разряда конденсатора делают их очень сложными в регулировке.

Самодельные станки

Изготовить станки для электроэрозионной обработки своими руками — трудоемкая задача. Главной сложностью станет обеспечение точности действий и получение достаточной мощности искрового разряда. Чаще всего самодельные станки — это установки для маркировки или маломощные устройства, с помощью которых выполняется электроэрозионная резка проволокой. Встречаются и прошивные станки для обработки заготовок из различных металлов небольшой толщины.

Добиться при работе на самодельных электроэрозионных станках такой же точности и производительности, как на установках, произведенных промышленным путем, — задача недостижимая. Для самодельного станка прежде всего нужен искровой генератор. Это самый сложный элемент, который придется сделать самостоятельно.

Чтобы аккумулировать большое количество энергии за короткий отрезок времени и выдать ее с фиксированной длительностью импульса, необходимы знания и умения далеко не рядового уровня. Потребуется найти достаточное количество конденсаторов большой емкости; молибденовую, вольфрамовую или латунную проволоку; обеспечить систему протяжки через искровой промежуток с нужным натяжением и скоростью; синхронизировать ее подачу и намотку на барабаны; обеспечить приток диэлектрической жидкости (подойдет дистиллированная вода или масло), ее сбор и рециркуляцию.

Как результат, скорее всего, получившийся станок утратит все преимущества ЭЭО-технологии, и ленточная пила, хороший электролобзик или гравер справится с работой гораздо лучше и быстрее.

Принцип работы станков электроэрозионной обработки

Независимо от технологического назначения, в ЭЭО-станках используется явление размерного плавления металла или сплава в результате термического воздействия электрического разряда весьма большой мощности. Им может быть электрическая искра или электрическая дуга. С этой целью обрабатываемую заготовку включают в электрическую цепь станка. В результате последовательно реализуются следующие переходы:

- Заготовка и инструмент устанавливаются на станке, присоединяются к источнику рабочего тока, и помещаются в ёмкость с диэлектрической рабочей жидкостью.

- При включении энергетической части привода станка происходит накапливание электрического потенциала на границах смежных электродов заготовки и инструмента. Его конфигурация должна соответствовать размерам полости или контура на будущем изделии.

- По достижении требуемой разности потенциалов происходит бой межэлектродного промежутка с созданием направленного разряда, вызывающего электрическую эрозию материала. Если преимущественному разрушению подвергается катод, то говорят об ЭЭО на прямой полярности электрического тока, а если анод – то об обратной полярности.

- Продукты эрозии либо принудительно удаляются из зоны обработки специальной насосной установкой, либо скапливаются на дне емкости, и извлекаются оттуда после окончания цикла ЭЭО.

- После отключения напряжения ионизированные высоковольтным разрядом частицы в рабочей жидкости исчезают, и её диэлектрическая прочность восстанавливается.

Если электрическая эрозия вызывается нестационарным электрическим разрядом, то такое оборудование называют электроискровыми или электроимпульсными ЭЭО-станками.

Разница между ними заключается в следующем. Электроимпульсные станки, в отличие от электроискровых, имеют в своём составе специальный узел – шаговый генератор импульсов – который обеспечивает периодическое формирование высоковольтного разряда. Его параметры должны быть достаточными для размерного плавления и испарения обрабатываемого материала. В результате возрастает мощность и производительность ЭЭО.

Кроме того, управляя параметрами импульса – его продолжительностью, интенсивностью и скважностью (соотношением времени действия импульса ко времени его накопления) – можно изменять полярность ЭЭО. Например, при малых по времени импульсах будет преобладать электрическая эрозия анода, а при увеличенных – катода

Это важно для правильного применения ЭЭО-станков для обработки разных по своему составу и структуре материалов.

При электродуговой обработке источником тепла, производящего разрушение металла заготовки, является стационарный разряд. Дуга горит непрерывно, поэтому станки такого типа отличаются повышенной производительностью, но меньшей точностью обработки. При дуговой обработке главным параметром считается сила тока, а не напряжение на электродах. Поэтому для привода таких станков применяются сварочные генераторы или преобразователи – оборудование, гораздо более дешёвое и простое в управлении, чем генераторы импульсов. Область рационального использования электродугового оборудования – получение отверстий и полостей значительных размеров при повышенных требованиях к производительности обработки.

Электроэрозионная обработка

Самое первое промышленное оборудование данного класса было разработано специалистами фирмы «CHARMILLES TECH» еще в середине минувшего столетия, а станок, оснащенный ЧПУ, увидел свет в конце 60-ых годов. В сравнении с общеизвестными методиками обработки металлических сплавов — шлифовкой, литьем, ковкой, электроискровую технологию можно назвать самой современной и инновационной.

Самое первое промышленное оборудование данного класса было разработано специалистами фирмы «CHARMILLES TECH» еще в середине минувшего столетия, а станок, оснащенный ЧПУ, увидел свет в конце 60-ых годов. В сравнении с общеизвестными методиками обработки металлических сплавов — шлифовкой, литьем, ковкой, электроискровую технологию можно назвать самой современной и инновационной.

Металлы — электропроводящие материалы, поэтому обрабатывающая процедура с использованием электротока подходит для любых сплавов. С помощью электроэрозионного станка может осуществлять очень обширный перечень мероприятий: начиная от банального сверления или резания и заканчивая:

- Точечной шлифовкой;

- Восстановлением свойств поверхности;

- Повышением прочности;

- Имитацией;

- Напылением;

- Созданием гравировки.

Оборудование для электроэрозионной обработки основывается на особом принципе электродуги, приводящей к утрате вещества анодом и катодом. Непродолжительный электроимпульс способствует удалению вещества с анода, если же импульс будет более продолжительным, то вещество удаляется с катода. Электроэрозионный станок выдает обе разновидности электроимпульса. А обрабатываемые элементы и рабочие средства подключаются к отрицательному или же положительному полюсу.

В станках данного типа применяется исключительно постоянный электроток. Показатели силы и напряжения тока находятся в прямой зависимости от характеристик металлического сплава, который подвергается обработке. Периодичность появления электроимпульсов зависит от отдаления/сближения обрабатываемой поверхности и электрода.

В станках данного типа применяется исключительно постоянный электроток. Показатели силы и напряжения тока находятся в прямой зависимости от характеристик металлического сплава, который подвергается обработке. Периодичность появления электроимпульсов зависит от отдаления/сближения обрабатываемой поверхности и электрода.

Обработка посредством электроимпульсной технологии, направленная на сверление или резание, осуществляется в особой жидкости — диэлектрике. В большинстве случаев при этом применяют керосин, масло или чистую воду. Манипуляции, связанные с укреплением, напылением и наращиванием поверхности, производятся в вакууме или в воздушной среде.

Резка металла

Такая обработка применяется при создании деталей со сложными контурами, в ювелирном искусстве и для создания элементов из очень твердых металлов. Ограничения, связанные с толщиной и габаритами заготовок, зависят лишь от параметров станка. Как правило, эта технология используется в крупносерийном производстве, где не нужна никакая дополнительная обработка деталей.

Такая обработка применяется при создании деталей со сложными контурами, в ювелирном искусстве и для создания элементов из очень твердых металлов. Ограничения, связанные с толщиной и габаритами заготовок, зависят лишь от параметров станка. Как правило, эта технология используется в крупносерийном производстве, где не нужна никакая дополнительная обработка деталей.

Кстати, электроэрозионное обрабатывающее оборудование можно сделать и своими руками. Но тут нужно учитывать тот факт, что в станках самодельного типа трудно воплотить в жизнь самые главные достоинства этой технологии: универсальность и точность. Ведь тугоплавкие металлические сплавы и металлы нуждаются в значительном расходе энергии.

В промышленности используется две разновидности устройств: вырезной (проволочный) и прошивной электроэрозионный станок. Первый тип применяется относительно толстых деталей, второй — для максимально точного исполнения, связанного с копированием тех или иных элементов.

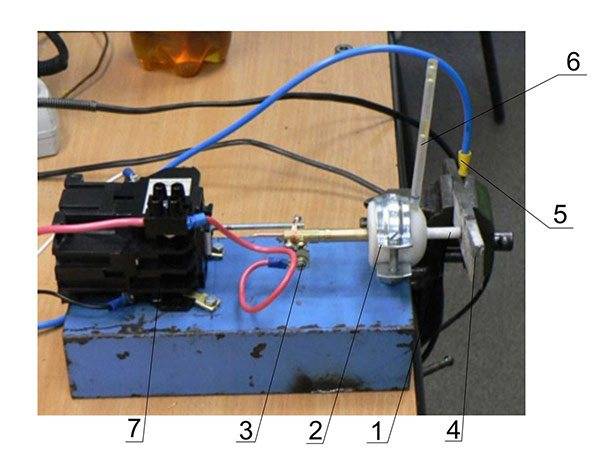

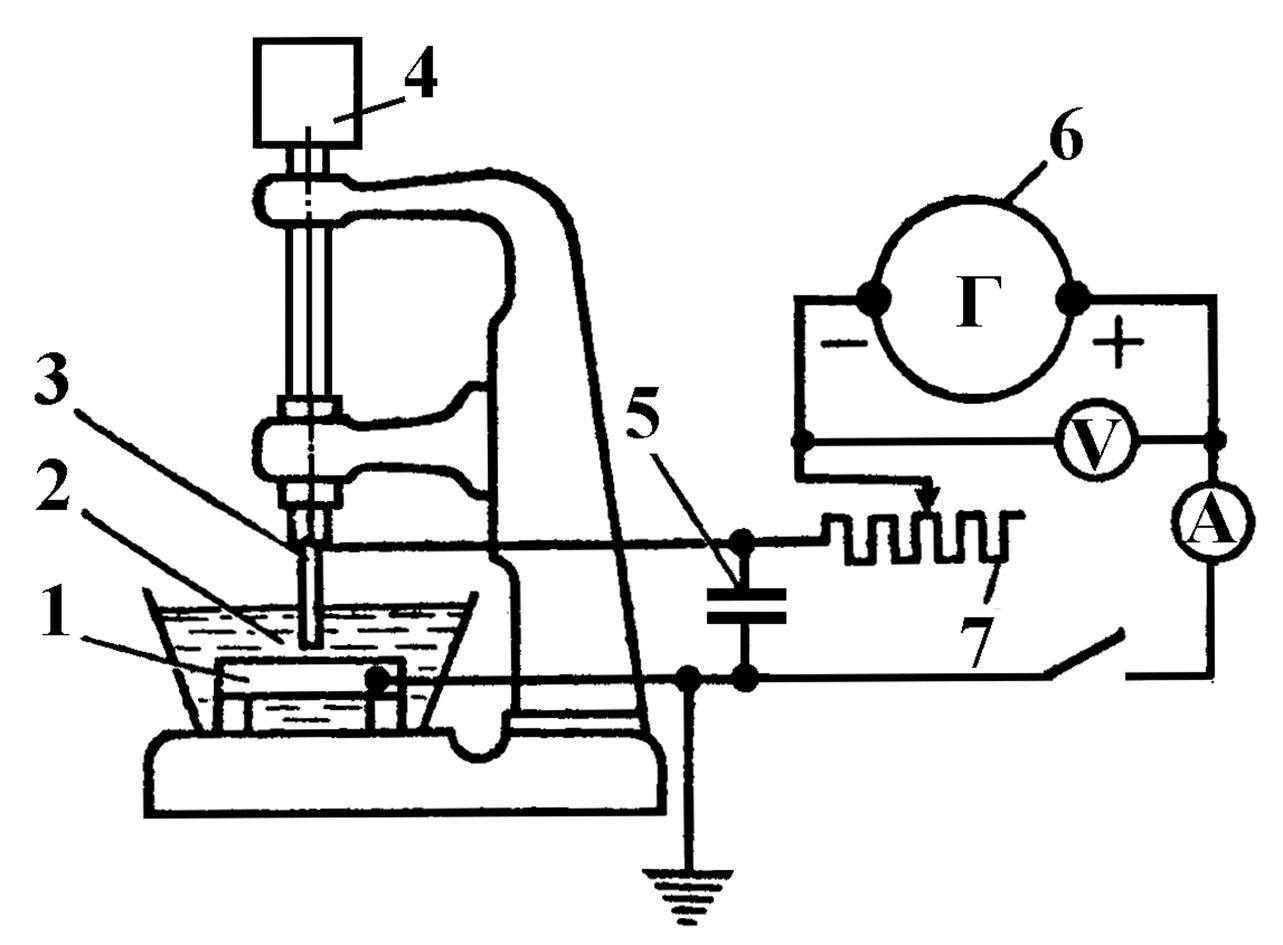

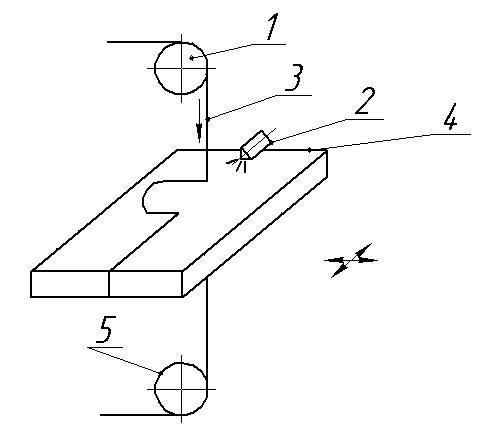

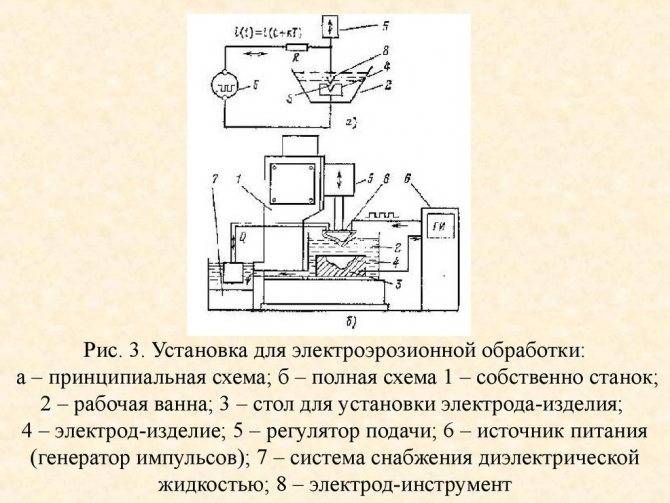

Краткое описание самодельной установки

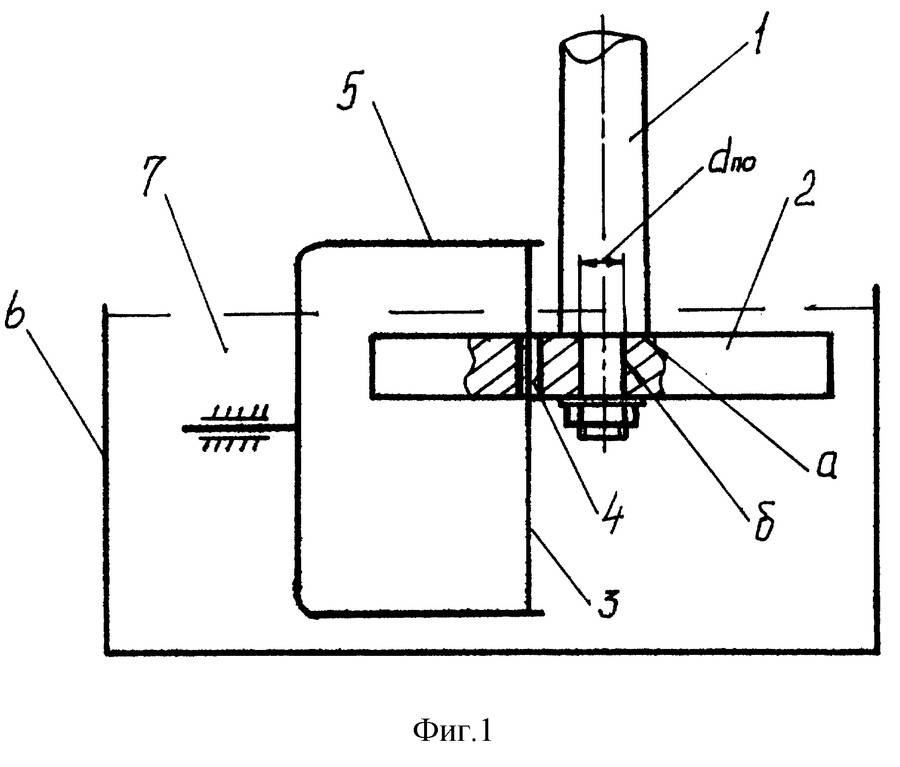

В корпусе 2 установлен электрод 1. Его возвратно-поступательное перемещение производится электромагнитом из катушки 7. К направляющей втулке подведена клемма 3 (подается положительный потенциал).

На рабочем столе 4 крепится деталь, которую нужно обработать. На столе имеется клемма 5, к ней подключается отрицательный проводник. По трубке 6 внутрь корпуса подается смазка.

Через фильтры производится подключение преобразователя напряжения, от них положительный и отрицательный провода соединяются на соответствующих клеммах 3 и 5. На столе 4 фиксируется деталь, в которой можно проводить разные виды обработки, например, прожечь отверстие в закаленной детали.

Включив преобразователь, на токонесущих проводах будет получено рабочее напряжение. Дополнительно подается напряжение на индукционную катушку 7. Она создает вибрацию электрода 1, направляя его движение вправо и влево. Электрод 1 касается обрабатываемой детали. В зоне контакта возникает ток величиной 7000…9000 А.

При каждом движении инструмента в сторону детали выжигается небольшое количество металла. В течение 10…12 минут работы электроэрозионного станка в детали будет получено сквозное отверстие. Получено отверстие в хвостовике сверла. Обычным способом просверлить подобное отверстие довольно сложно.

![Электроэрозионная обработка металлов [описание, технология]](https://lab-metr.ru/wp-content/uploads/c/8/3/c838c22715e1efb9665474fe49ee652e.jpeg)