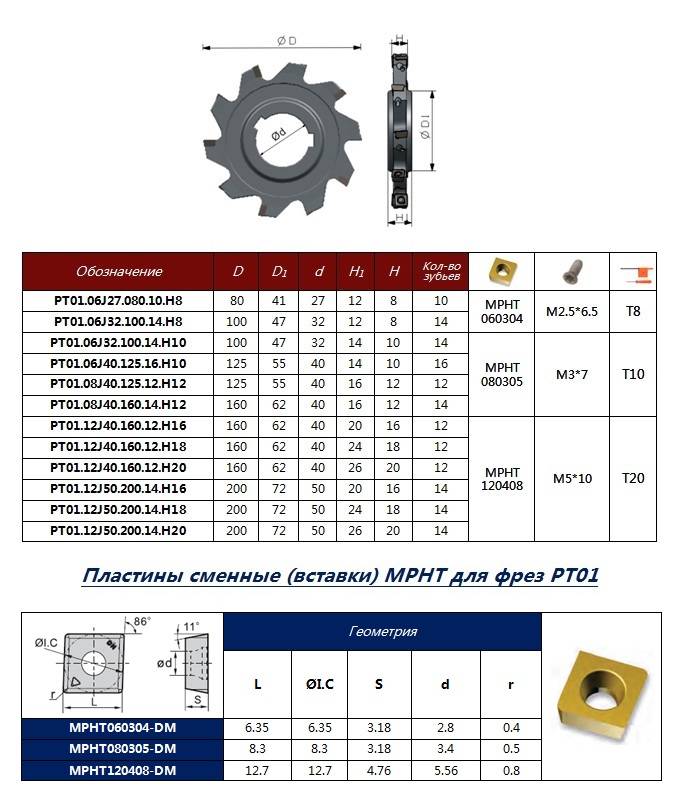

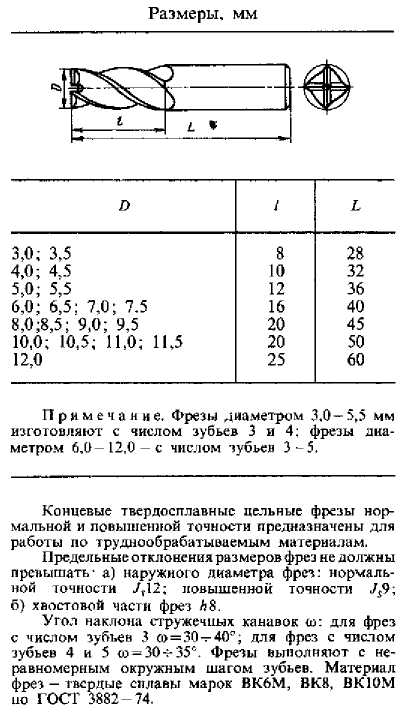

3 Размеры

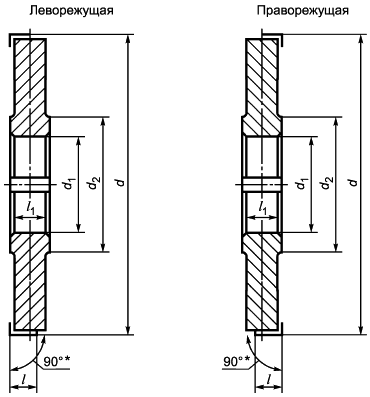

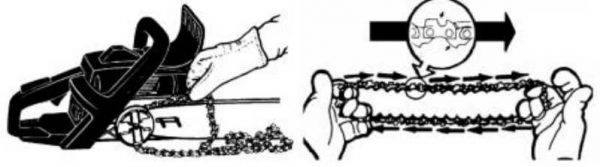

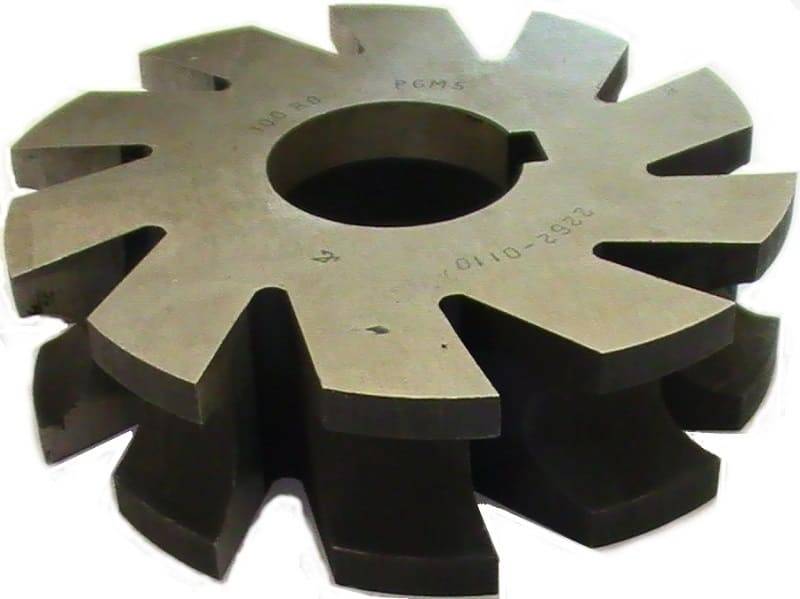

3.1 Исполнение фрез

Фрезы следует изготовлять двух типов:

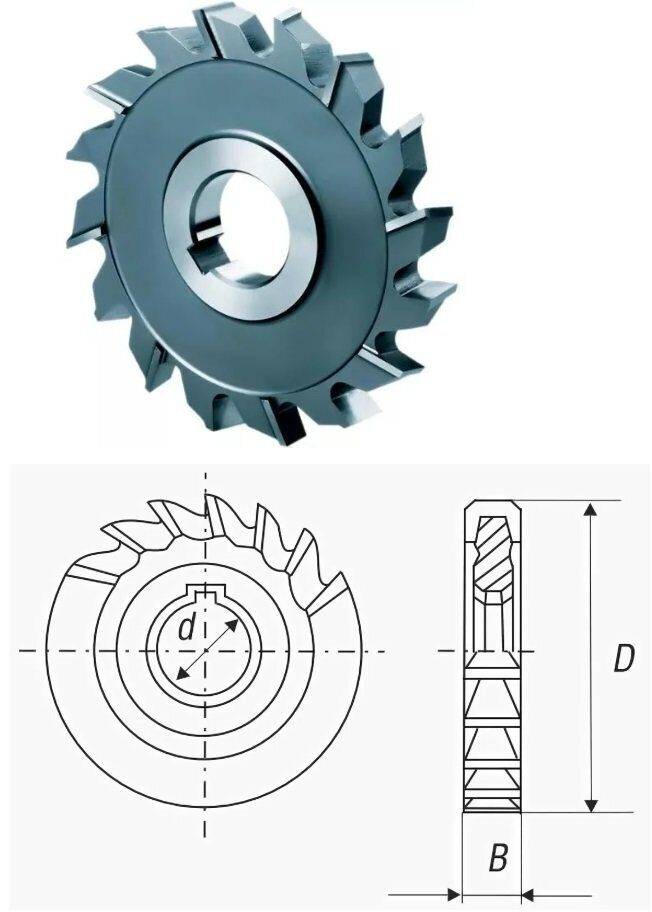

1 – фрезы трехсторонние;

2 – фрезы двухсторонние.

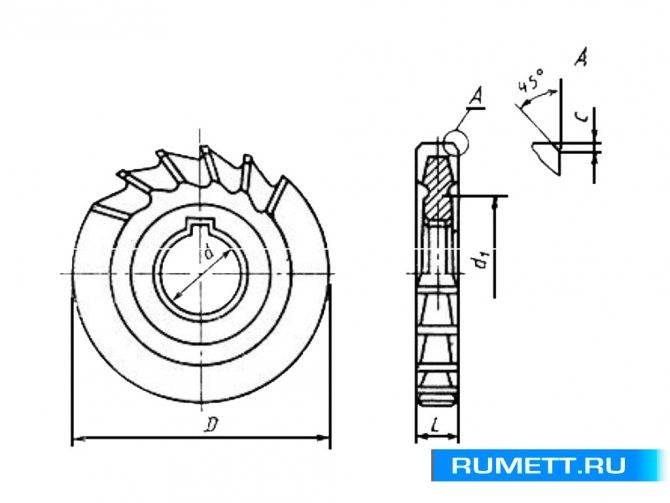

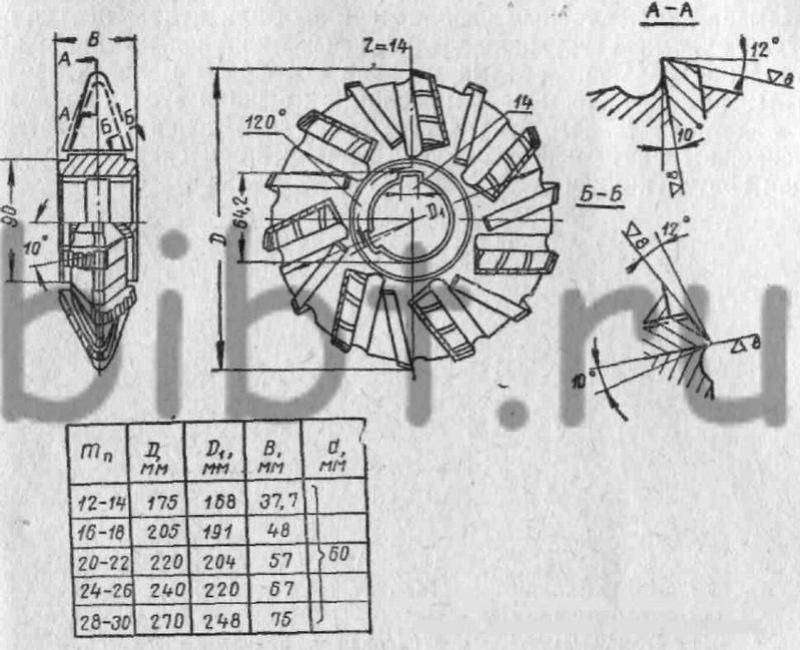

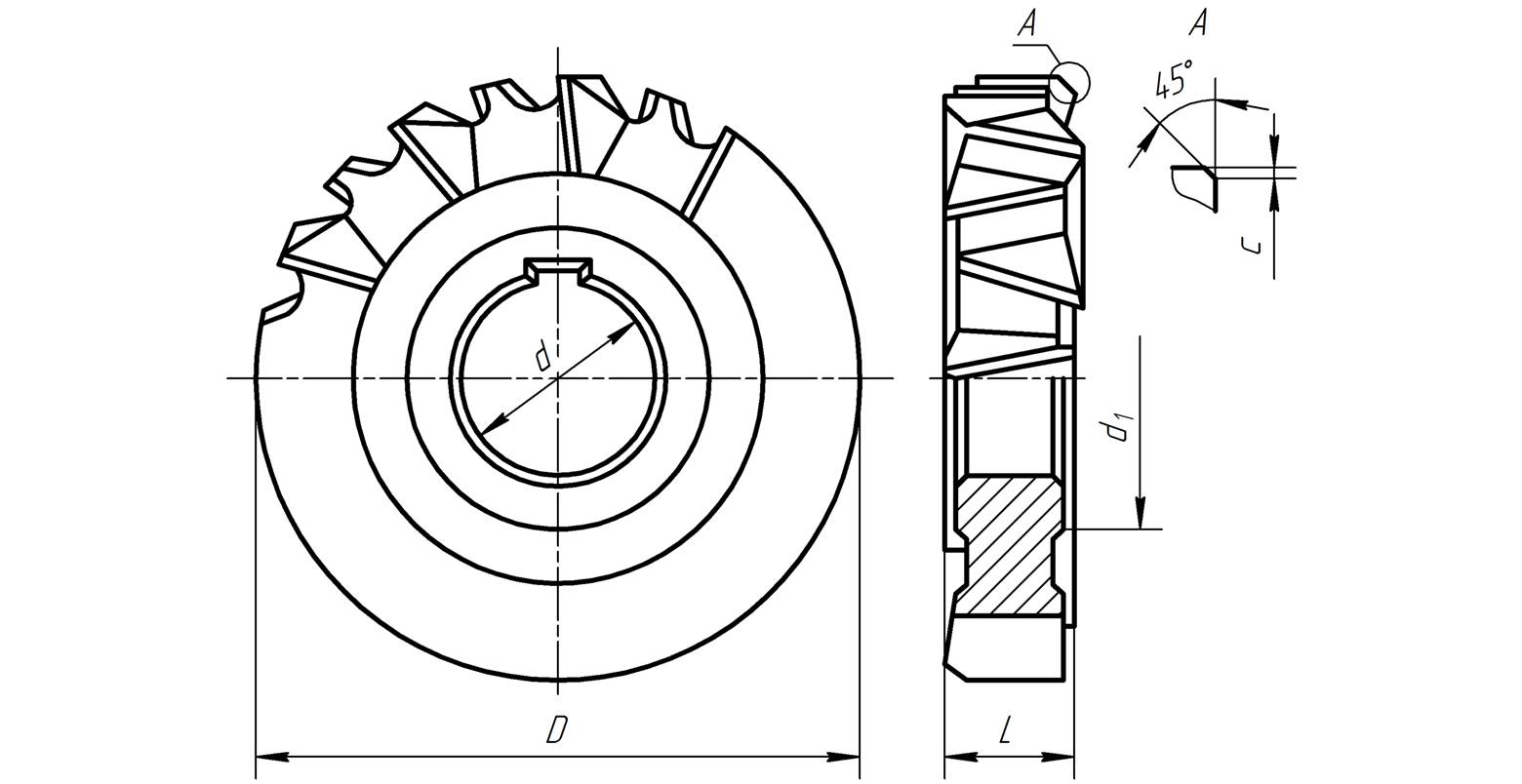

3.1.1 Основные размеры фрез типа 1 должны соответствовать указанным на рисунке 1 и в таблице 1.

________________

* Номинальное значение угла режущей кромки пластины.

Рисунок 1

Таблица 1

Размеры в миллиметрах | |||||

16 | Н7 | ,не менее | +2 | Число зубьев 2 | |

80 | 27 | 41 | 10 | 10 | 23 |

100 | 32 | 47 | 10 | 10 | |

12 | 12 | ||||

27 | 41 | 14 | 14 | ||

18 | 18 | ||||

125 | 40 | 55 | 12 | 12 | 24 |

40 | 55 | 16 | 16 | ||

32 | 47 | 16 | 16 | ||

160 | 40 | 55 | 14 | 14 | 25 |

16 | 16 | 26 | |||

18 | 18 | ||||

20 | 20 | 24 | |||

22 | 22 | ||||

28 | 28 | 23 | |||

200 | 50 | 69 | 16 | 16 | 27 |

20 | 20 | 26 | |||

25 | 25 | 25 | |||

32 | 32 | 24 | |||

250 | 60 | 82 | 14 | 14 | 29 |

16 | 16 | ||||

18 | 18 | ||||

20 | 20 | 28 | |||

22 | 22 | ||||

25 | 25 | 26 | |||

28 | 28 | ||||

315 | 80 | 100 | 20 | 20 | 210 |

25 | 25 | 28 | |||

32 | 32 | 27 |

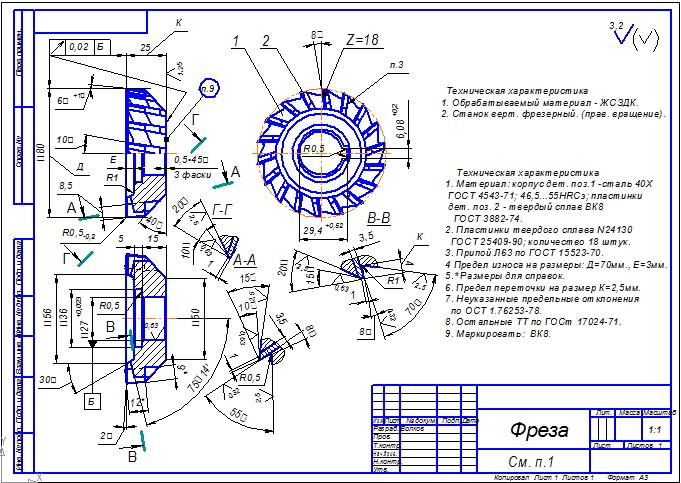

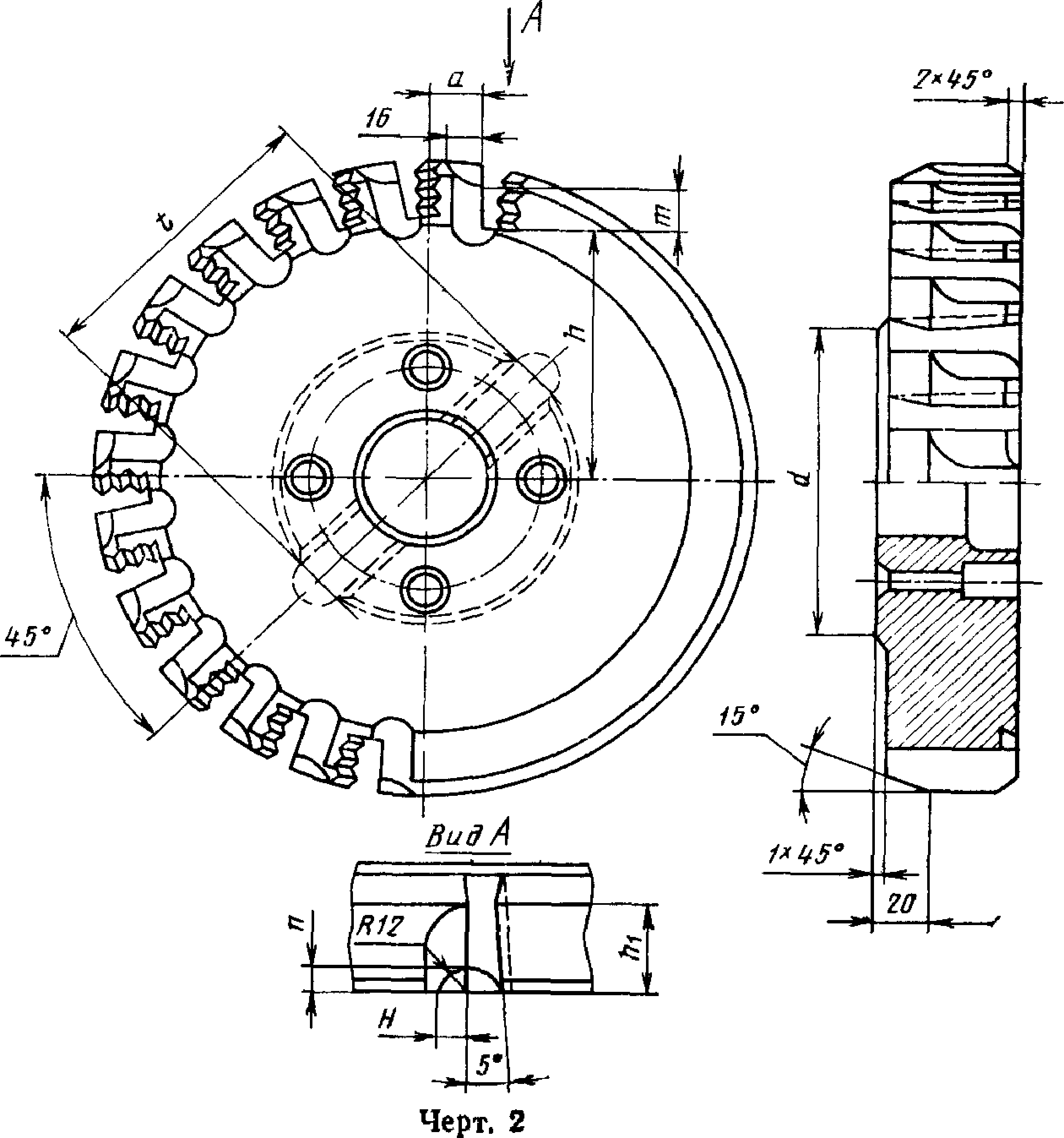

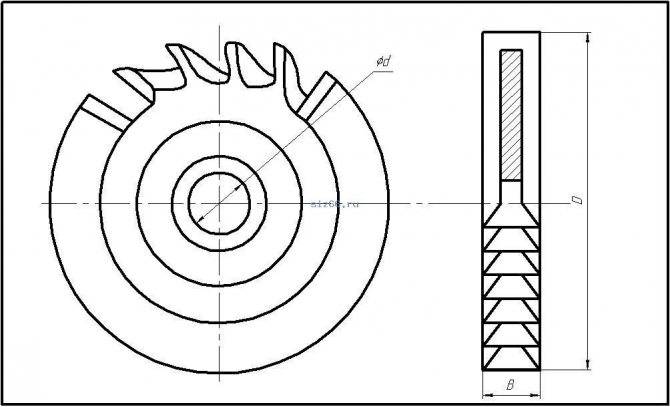

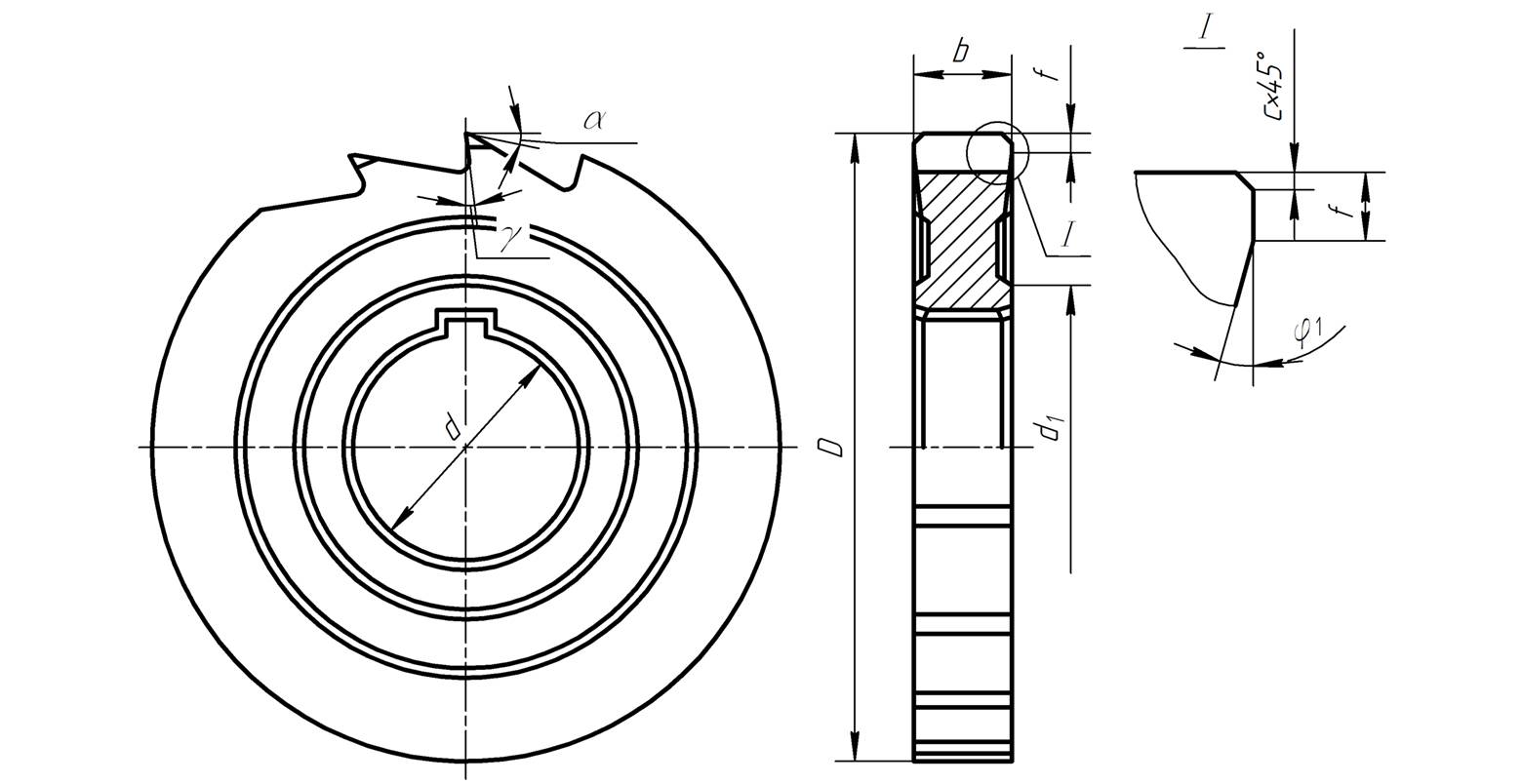

3.1.2 Основные размеры фрез типа 2 должны соответствовать указанным на рисунке 2 и в таблице 2.

________________ * Номинальное значение угла режущей кромки пластины. Рисунок 2 |

Таблица 2 | |||||||

Размеры в миллиметрах | |||||||

16 | Н7 | ,не менее | +2 | Число зубьев | |||

125 | 40 | 55 | 13 | 16 | 8 | ||

18 | 23 | 6 | |||||

160 | 13 | 16 | 10 | ||||

18 | 23 | 8 | |||||

200 | 50 | 69 | 13 | 16 | 12 | ||

18 | 23 | ||||||

250 | 60 | 82 | 13 | 16 | 16 | ||

18 | 23 | 14 | |||||

315 | 80 | 120 | 13 | 16 | 20 | ||

18 | 23 | 18 | |||||

Пример условного обозначения фрезы типа 1 диаметром рабочей части 100 мм, шириной 12 мм: Фреза 1 – 100 – 12 ГОСТ 28437-2015 Пример условного обозначения фрезы типа 2 диаметром рабочей части 160 мм, шириной 13 мм: Фреза 2 – 160 – 13 ГОСТ 28437-2015 3.2 Шпоночный паз – в соответствии с ГОСТ 9472. |

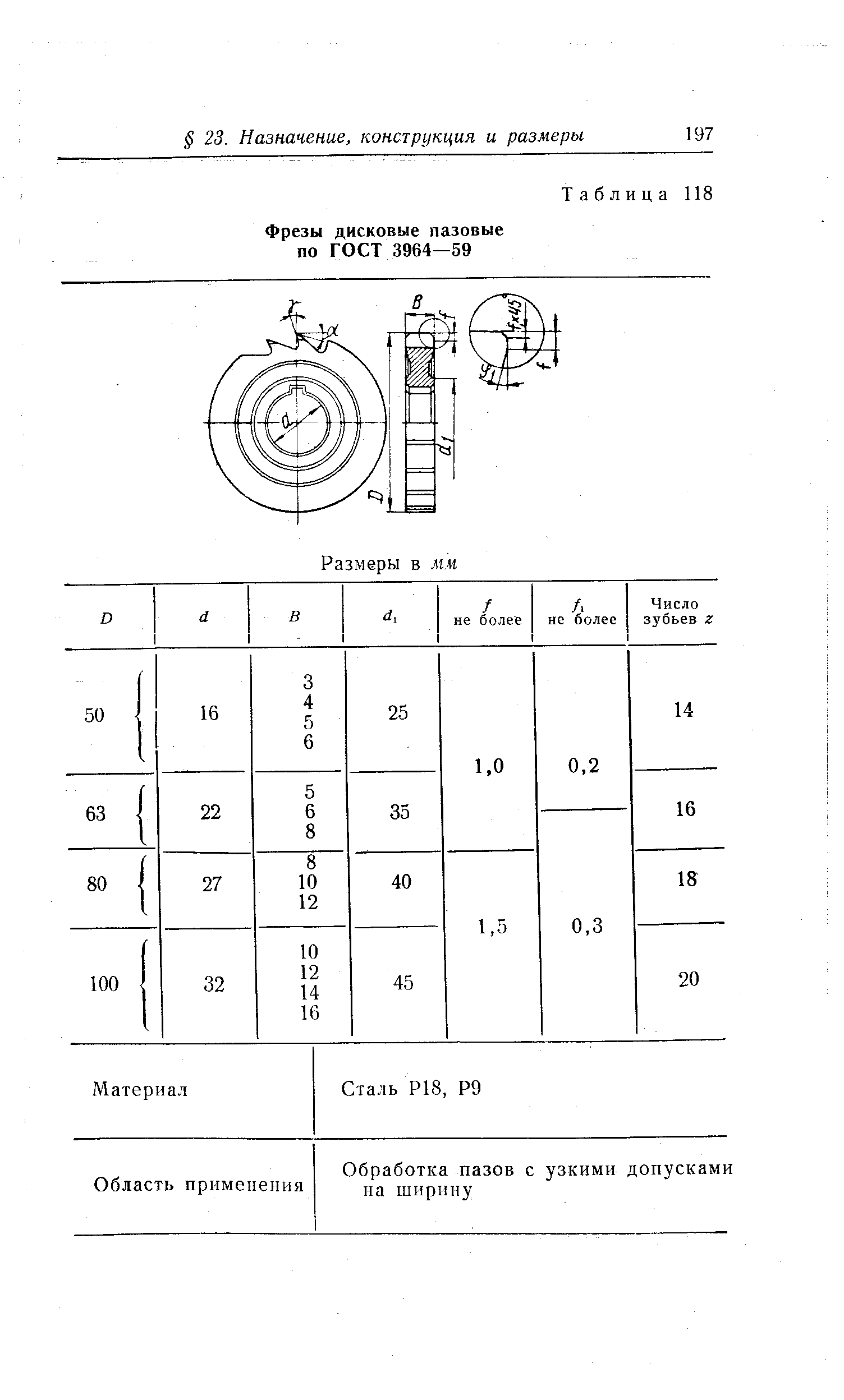

Назначение инструмента

Фрезы отрезные прорезные, выпускаемые по ГОСТ 2679-93 предназначены для обработки чугунных и стальных заготовок и деталей. Они выполняют отрезку, подрезку, фрезерование канавок и шлицевых пазов на наружных поверхностях. Дисковую фрезу по металлу используют при различных операциях:

- отрезка мерных заготовок из проката;

- обрезка литейных припусков и прибылей на малых деталях;

- прорезка канавок для фиксации деталей;

- фрезеровка шпоночных и шлицевых пазов.

Круглые гладкие оси в цепи конвейера не выпадают из своих втулок только благодаря тому, что в узкую прорезь, сделанную дисковой пилой, вставлена пластина.

Пазы по торцу корончатой гайки имеют переменное сечение. Их стороны образованы лучами от центра радиуса. Поэтому они вырезаются за 2 прохода, сначала по касательной одной стороны, затем дорезается в размер второй торец выборки короны.

Прорезка шлицов осуществляется прямоугольными зубьями с высокой точностью размера по H6 и H7. Ширина и глубина шлица нормализована, и инструмент изготавливается соответствующего размера и конфигурации.

Устройство и принцип работы инструмента

Металл обрабатывается благодаря множеству лезвий, которые располагаются на зубчатом теле фрезы. При вращении инструмента происходит фрезерование, во время которого одновременно несколько зубцов контактируют с материалом, срезая слои различной толщины.

Изготавливаются рабочие зубцы из твёрдых металлов, быстрорежущей стали, кардной проволоки или минеральной керамики. В некоторых случаях фрезу делают с алмазным напылением.

В зависимости от вида зубцов и устройства оборудования различают такие типы фрез:

- Сварные.

- Цельные.

- Сборные.

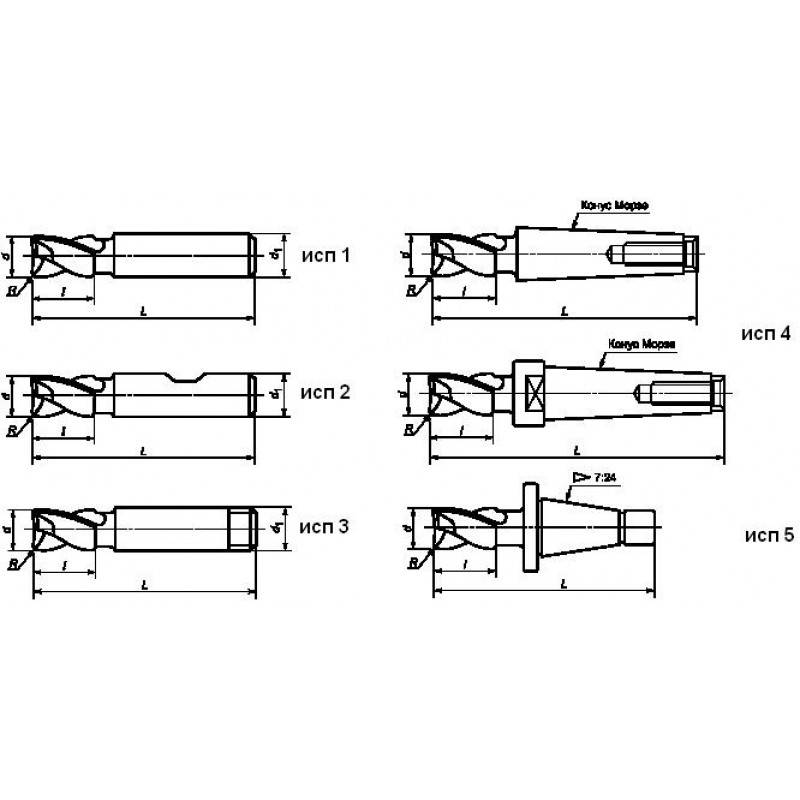

Цельное приспособление состоит из единого металла. Основными их частями являются рабочий участок (у концевых) или тело дисковой формы (у насадочных) и корпус-хвостовик.

К типу насадочному относят отрезные и дисковые инструменты. Они, в свою очередь, могут быть сварными или цельными. У сварных инструментов хвостовик и рабочая часть изготавливаются из различных металлов и друг к другу крепятся при помощи сварки.

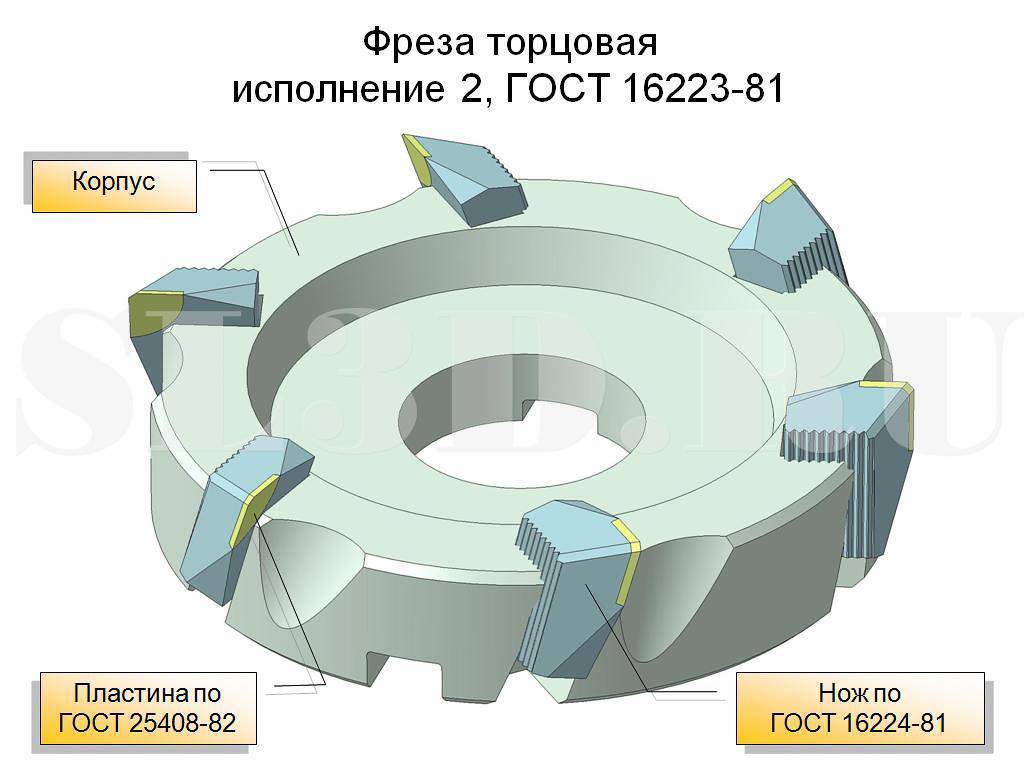

Сборное оборудование тоже изготавливается из нескольких металлов (чаще всего двух), но они не намертво прикреплены друг к другу. Их части фиксируются при помощи болтов, винтов или клиньев. Основной частью сборных фрез является корпус, а вот резцы можно точить или заменять. Резцы чаще всего выполнены с твердосплавными напайками или из быстрорежущей стали.

Область применения

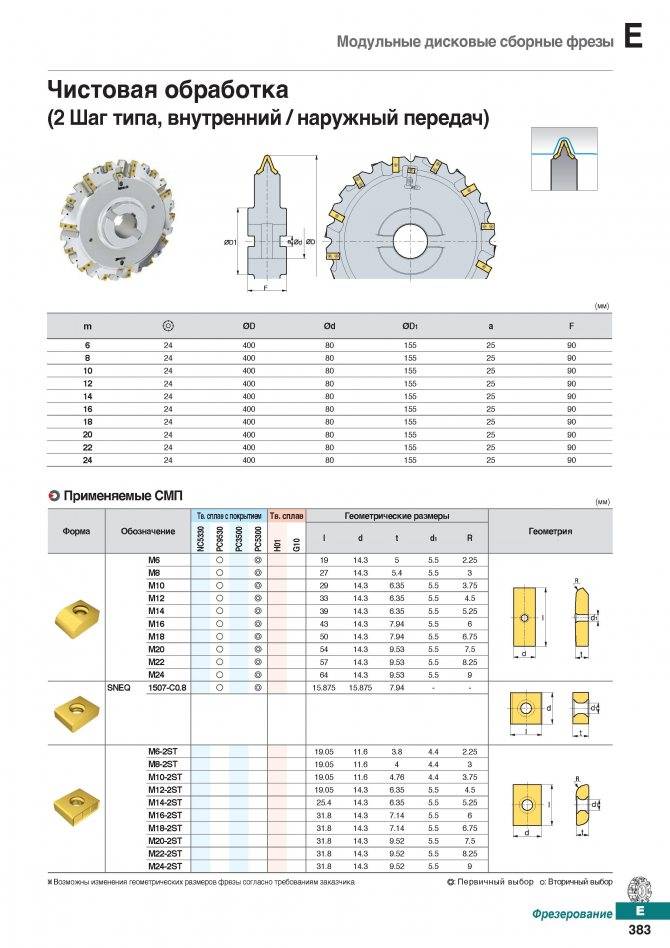

Дисковые модульные фрезы применяются для:

- •черновой обработки, предварительной и чистовой нарезки прямых и косых зубьев цилиндрических колес;

- •изготовления шевронных колес с канавками между зубчатыми венцами;

- •нарезки конических зубчатых колес.

Особенностью применения данного типа фрез является высокая точность зуба, что позволяет использовать детали для широкого круга машин и оборудования различных отраслей машиностроения, в том числе и при производстве высокоточных станков. При этом модульные дисковые фрезы могут быть использованы для шестерен с менее чем 12 зубьями и для циклоидального профиля.

Назначение инструмента

Рассматриваемый инструмент получил весьма широкое распространение. Это связано с тем, что геометрическая форма может существенно отличаться. Модульная фреза применяется для достижения следующих целей:

- Предварительного и окончательного нарезания цилиндрических колес. При этом рабочая поверхность может быть представлена прямыми и косыми зубьями. Цилиндрические зубчатые колеса получили весьма широкое распространение в машиностроительной области. Получаемая поверхность должна быть точной, даже незначительное отклонение формы может привести к тому, что изделие нельзя будет использовать.

- Для получения шевронных колес с определенными канавками между зубчатыми венцами. Подобные изделия характеризуются довольно сложной рабочей поверхностью.

- Рассматриваемый инструмент используется для нарезания зубчатых колес конического типа. Рабочая поверхность с конической формой довольно сложна в обработке. Именно поэтому применяются более подходящие модульные фрезы.

- Степень точности получаемого изделия 9-10. Подобные варианты исполнения получили весьма широкое распространение в самых различных отраслях промышленности. Стоит учитывать, что достигнуть требуемой точности можно только при применении соответствующего оборудования и оправки.

- Могут применяться для нарезки зубьев шестерни с менее чем 12 зубьями.

- Специальные варианты исполнения используются для получения колес с циклоидальным профилем зуба.

- Для нарезания зубьев модулем 8 мм используется определенный тип инструмента, который также встречается в стандартных наборах.

Технологическая карта, связанная с изготовление различных изделий, зачастую предусматривает черновую и чистовую обработку. Среди особенностей отметим нижеприведенные моменты:

- Черновое фрезерование характеризуется тем, что за один проход снимается довольно большое количество металла. Для подобной обработки применяются модульные фрезы с высоким показателем износоустойчивости. При черновом фрезеровании получается профиль, который лишь отдаленно напоминает конечное изделие.

- Чистовое фрезерование предусматривает высокую скорость вращения инструмента. Для обеспечения подобных условий работы при изготовлении основной части применяют быстрорежущую сталь, способную выдерживать сильный нагрев. При этом поверхность не стачивается, за счет чего обеспечивается высокая точность изготовления. У модульных фрез для чистовой обработки передний угол равен нулю.

Теоретически для получения каждой разновидности зубчатого колеса применяется инструмент с наиболее подходящим профилем. Это связано с тем, что получаемая поверхность будет полностью соответствовать профилю. На практике допускается незначительная погрешность.

Встретить можно инструменты для обработки всех металлов. Современная фреза дисковая может изготавливаться из самых различных сплавов, многие характеризуются высокой устойчивостью к износу и высокой температуры. Выбор модульной фрезы проводится в зависимости от особенностей изделия, как правило, делается это на этапе разработки технологической карты по изготовлению конкретного изделия.

Сегодня рассматриваемый инструмент может применяться для нарезания рейки. Подобное изделие сегодня встречается крайне часто в машиностроительной области. Также на производственных линиях встречается механическая торцевая фреза, которая характеризуется определенной геометрической формой.

Виды дисковых фрез:

HSS DMo5 – это быстрорежущая сталь с высоким содержанием Вольфрама и Молибдена. После термообработки эти элементы гарантируют высокую твердость и износостойкость.HSS Co5 – это быстрорежущая сталь, отличающаяся от DMo5 содержанием 5% кобальта. Кобальт не формирует карбиды, но в быстрорежущей стали способствует стабильности структуры в процессе закалки, препятствует критическому росту зерна и, прежде всего, обеспечивает превосходную степень твердости при высоких рабочих режимах. Данные характеристики важны при резке трудно обрабатываемых сталей таких как нержавеющая сталь.

Сталь | Химический состав, % | |||||||||

C | Si | Mn | P | S | Co | Cr | Mo | V | W | |

HSS DMo5 | 0.86-0.94 | <0.45 | <0.40 | <0.030 | <0.030 | — | 3.80-4.50 | 4.70-5.20 | 1.70-2.00 | 6.00-6.70 |

HSS Co5% | 0.88-0.96 | <0.45 | <0.40 | <0.30 | <0.030 | 4.5-5.00 | 3.80-4.50 | 4.70-5.20 | 1.70-2.00 | 6.00-6.70 |

Разновидности и особенности конструкции

Фрезы по дереву классифицируются по технологическому назначению и нескольким параметрам, включая:

- конструкцию;

- наклон режущей кромки;

- конфигурацию.

По конструкции изготавливают цельный и сборный инструмент. Режущие кромки располагаются параллельно оси вращения – прямые и наклонные. Конфигурация резцов определяет рельеф обработанной поверхности.

Справка! Фрезы по дереву выпускаются под стандартный размер цанги, трех типоразмеров: 6, 8, 12 и 32 мм. На импортное оборудование хвостовик замеряется в дюймах и не подходит для отечественных фрезеров и станков.

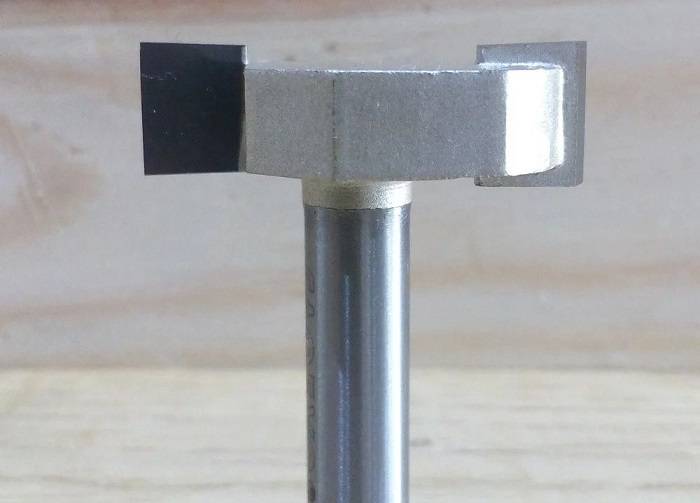

Пазовые

Пазовые фрезы повторяют форму выборки на деревянной детали. Они имеют хвостовик для крепления в цанге, режущие кромки по бокам и торцу. По виду выборки в сечении различают пазовые фрезы:

- прямые;

- V-образные;

- галтельные;

- Т-образные;

- ласточкин хвост;

- фасонные.

По конструкции пазовые фрезы выпускаются цельные, с кромками, вырезанными в теле заготовки под углом, и составные с фигурными вставками.

Кромочные

Предназначены для обработки кромок и торцов деталей. По форме фрезы делятся:

- прямые;

- трапециевидные;

- калевочные – фигурные;

- фальцевые.

У прямых фрез рабочая часть имеет форму цилиндра. После обработки получается ровный край. Трапециевидные модели повторяют форму конуса. Ими срезают острые углы. Режущие кромки калевочных фрез фигурные, по конфигурации обратные рельефу обрабатываемой детали.

Важно!

Кромочные фрезы имеют на хвостовике ниже режущей кромки подшипник или копировальное кольцо. Оно упирается в край детали или шаблона. В результате линия реза, прямая и фигурная, получается ровная, чистая

В результате линия реза, прямая и фигурная, получается ровная, чистая.

Кромочные фрезы устанавливают для обработки плоских деталей по контуру и изготовления линейных изделий: плинтусов, декоративных рамок, карнизов, бордюр. Кромочные фальцевые фрезы используют при изготовлении мебели и строительных конструкций. Они вырезают в торце паз для соединения двух деталей, выбирают четверть.

Комбинированные

Надежную стыковку с жесткой посадкой обеспечивают комбинированные фрезы. Они обрабатывают торец, вырезая пазы и шипы. Для соединения двух деталей, одну надо повернуть на 180⁰ вокруг оси, и торцы полностью совпадут и соединяются по принципу шип-паз.

Чтобы по плоскости в месте соединения не было переходов, образовалась гладкая плоскость, перед обработкой следует определить продольную ось заготовки. После этого настраивается копировальное кольцо, чтобы середина фрезы шла строго вдоль оси торца.

Важно!

Для соединения плоских деталей под прямым углом, на одной обрабатывается торец, на втором сопрягаемом элементе пазы-шипы вырезаются по краю плоскости.

2 Правила испытаний и хранения фрез

Проверка ДОФ на стойкость и работоспособность осуществляется на образцах, изготовленных из стали 45, на скорости резания от 20 до 100 м/мин. Испытания выполняются с использованием проставочных колец и спецоправки на фрезерных станках. Длина (общая) фрезерования каждого проверяемого инструмента по металлу при этом составляет 25–50 см.

Проверочную фрезерную обработку производят с обязательной подачей охлаждающей жидкости. В качестве таковой ГОСТ требует использовать водный раствор эмульсола (содержание по массе – 5 %).

После завершения испытаний на режущих частях ДОФ должны отсутствовать явления выкрашивания. Если фреза после проверочного фрезерования готова к дальнейшему применению, она считается прошедшей проверку на работоспособность.

Проверка работоспособности дисковой отрезной фрезы

Проверка работоспособности дисковой отрезной фрезы

Внешний вид изделий анализируется по ГОСТу визуально. Осмотр осуществляется при помощи лупы с четырехкратным увеличением. Твердость ДОФ проверяют по стандарту 9013, шероховатость – по ГОСТ 9378.

Важный момент. При анализе характеристик отрезных фрез по металлу допускается применять средства измерения со следующими максимальными погрешностями:

- 35 % величины допуска при замере углов;

- 25 % при анализе расположения поверхностей и контроле форм инструмента.

Правила перевозки фрез, а также их хранения подробно описаны в ГОСТ 18088.

Особенности стали для изготовления фрез

Оборудование выполняют из быстрорежущих сплавов, к которым относятся высоколегированные марки стали с повышенной теплостойкостью. Подобная отличительная черта достигается введением в сплав молибдена, хрома и ванадия в сочетании с вольфрамом. Для производства отрезных фрез в основном берут сталь таких марок: Р6М5, Р12, Р18.

На заводы для изготовления режущего инструмента сплавы поступают в виде стальных заготовок (в поковках).

Когда фрезы подвергают нагреву под закалку, в сплаве начинает формироваться аустенит. Он содержит относительно небольшое количество углерода и активно легируется. Режущий инструмент получает особую структуру после закалки и состоит из мартенсита с меленькими иглами, различных карбидов и остаточного аустенита.

Основными легирующими добавками для быстрорежущих сталей служат ванадий, вольфрам, молибден и кобальт. Именно эти элементы способны обеспечить нужную красностойкость материала. В подобные сплавы обязательно добавляют хром

Особое внимание уделяется количеству в стали углерода: его число должно быть таким, чтобы в сплаве могли сформироваться карбиды вводимых добавок. Если количество углерода будет меньше 0,7%, то готовая фреза не будет иметь нужную твёрдость

Как на свойства сплавов влияют легирующие элементы:

- Фосфор и сера оказывают негативное воздействие на характеристики стальных быстрорежущих композиций. В сплаве их количество не должно превышать 0,03 и 0,015% соответственно.

- Вольфрам и молибден являются основными легирующими добавками. Именно благодаря им обеспечивается высокая степень эксплуатационной и красностойкости стали.

- Хрома в сплаве должно содержаться не более 4%. Он придаёт повышенную прокаливаемость металлу.

- Кобальт повышает красностойкость, но удаляет углерод из стали и понижает её прочность и вязкость.

Чаще всего инструмент изготавливают из стали марки Р6М5. Её стоимость ниже, но и фреза получается менее износостойкой, чем из материалов марок Р18 и р12.

Максимальная износостойкость у сплава Р18: в нём наибольшее количество вольфрама, отсюда и высокая стоимость. А по показателям теплостойкости лучшим считается инструмент, изготовленный из стали Р12.

Разновидности и применение

Каждый вид фрезы применяется только на определенном технологическом этапе обработки материалов. Здесь все зависит от того, какая поставлена задача.

Например, цилиндрические бывают двух видов:

- винтовые;

- с прямыми зубьями.

Последний тип применяется для более примитивных задач и преимущественно на узких ограниченных участках. А вот фрезы с режущими винтовыми частями имеют более универсальное назначение.

Но поскольку осевые усилия могут быть значительными, то применение такого инструмента ограничено углом наклона режущей грани, а это не больше 450. Именно в таких случаях требуется устанавливать цилиндрические сдвоенные инструменты. Такое исполнение характерно тем, что в процессе обработки материалов режущие части перекрывают место стыка половин.

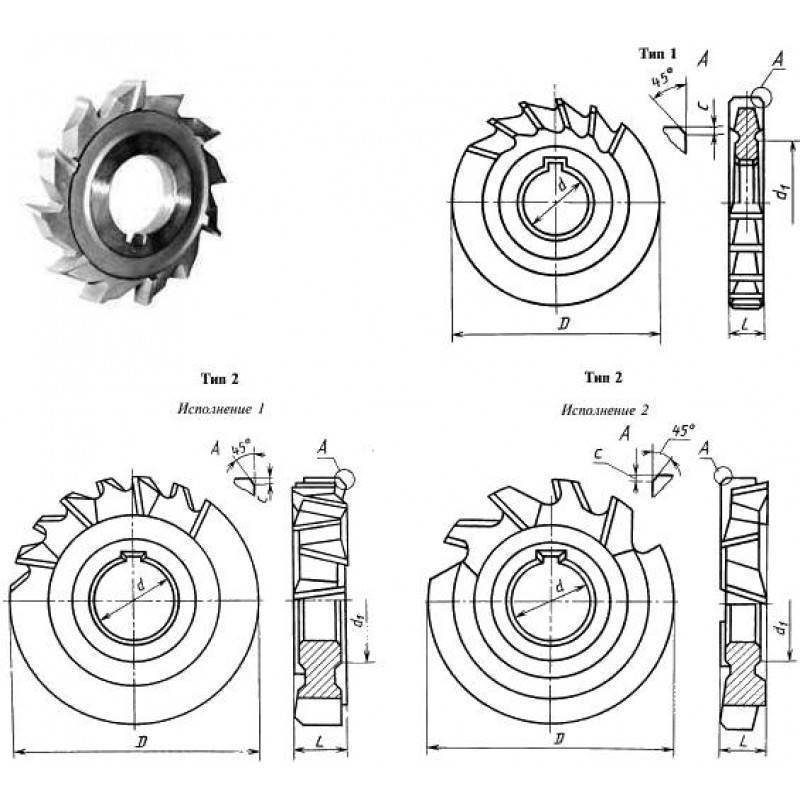

Дисковые

Ключевая особенность таких инструментов заключается в том, что в них режущие грани могут быть размещены как с одной, так и с обеих сторон. Размер конструкции определяет специфику обработки материала. Она может быть предварительной грубой или чистовой финишной. Также дисковые фрезы могут использоваться в сложных условиях, в частности, при повышенной вибрации или если имеется сложность отвода стружки металла.

Сферы применения такие:

- обрезка металлических заготовок;

- прорезка пазов;

- снятие фасок;

- выборка материала на узком сегменте и т. д.

Инструменты дискового типа имеют следующие разновидности:

- отрезные;

- прорезные;

- пазовые;

- для резки с 2 или 3 сторон.

У пазовых конструкций зубья размещены исключительно на цилиндрической поверхности, они применяются только для обработки неглубоких пазов. Фрезы двусторонние помимо торцевых зубьев оснащены зубьями, размещенными на поверхности.

Трехсторонние дисковые изделия характеризуются тем, что зубья размещаются не только на двух торцах, но также и на поверхности.

Несмотря на то что на таких инструментах часто зубья срезаны, они обладают высокой производительностью. Так, чтобы на заготовках прорезать узкие пазы или шлицы, применяют топкие фрезы, которые называются пилами. На них начинают затачивать фаски то с одного торца, то со второго. Фаска часто срезает половину длины режущей кромки, вследствие чего каждый зуб снимает стружку шириной меньше ширины прорезаемого паза. Благодаря этому стружка способна свободно находиться в зубной впадине, улучшается ее отвод.

А если срез по ширине будет соответствовать пазу, то торцы стружки будут соприкасаться со сторонами прорезаемого паза по бокам. Все это несколько затруднит свободное размещение стружки в зубной впадине, а сама фреза может выйти из строя.

Торцевые

Такие инструменты преимущественно используются для обработки изделий с плоской или ступенчатой поверхностью. Ставить его следует таким образом, чтобы продольная ось располагалась перпендикулярно поверхности, подверженной обработки.

Характерная особенность торцевых инструментов — это то, что на участке их соприкосновения с заготовкой зубья имеют повышенную плотность. Благодаря этому материал можно обрабатывать равномерно и на высокой скорости. А дополнительные торцевые кромки позволяют сделать поверхность более «частой» при обработке посредством фрезерного станка.

Эти кромки выполняют дополнительные функции, а вот ключевая работа выполняется с помощью заостренных кромок по бокам, которые размещены снаружи детали. И даже с учетом небольшой величины припуска это позволяет выполнить работу достаточно ровно. Это достигается за счет того, что угол соприкосновения у торцевых фрез с материалом зависит от диаметра режущего инструмента, а также ширины процесса фрезеровки.

Если сравнивать торцевую с цилиндрической, то она более массивная и жесткая. Режущие инструменты надежно закреплены и удобно размещены.

Торцевой тип фрезерования имеет высокую производительность, и сегодня большинство плоскостей, которые подвергаются фрезеровке, обрабатываются именно таким методом.

Фреза дисковая трехсторонняя 100х16х32 Z=20 Р6М5

Фреза дисковая трехсторонняя 100х16х32 Z=20 Р6М5

В корзине нет товаров В корзине нет товаров

+7(495)105-59-19

Русский Металл

RUMETT

»Инструмент »Режущий инструмент »Фрезы »Фрезы дисковые 3-х сторонние

Фреза дисковая трехсторонняя 100х16х32 Z=20 Р6М5 тип 1 (прямые зубья) производится по ГОСТ 28527-90, она предназначена для обработки пазов общего назначения и шпоночных пазов. Диаметр фрезы (D) 100 мм, ширина фрезы (L) 16 мм (поле допуска k11 — фреза общего назначения), посадочный диаметр 32 мм. Изготовлена из быстрорежущей стали Р6М5 и предназначена для обработки конструкционной стали и чугуна. Пример маркировки — фреза 2240-0214 Р6М5 ГОСТ 28527-90. |

Свойства и характеристики

| Наименование | Значение |

| Диаметр фрезы (D), мм | 100 |

| Число зубьев, Z | 20 |

| Ширина (L), мм | 16 |

| d, посадочный диаметр (мм) | 32 |

| Обрабатываемый материал | конструкционная сталь и чугун |

| Номер по ГОСТ | 2240-0214 |

| Тип | тип 1 (прямые зубья) |

| Материал | Р6М5 (HSS) |

| ГОСТ | 28527-90 |

Связаные товары и скидки

ОбъявленияПоиск надежного поставщика металлопрокатаДействует до 28 февраля 2020гКупим паронит листовой любого размера толщиной 1,5 — 2 и 3 ммДействует до 31 декабря 2020г

RUMETT

Приглашаем партнёров к размещению товаров и услуг

- Спецразделы

- Горячие ссылки

- Услуги

- Для справки

Регионы поставки товаров: Россия, Казахстан, Беларусь, Молдова, страны Евросоюза. Монтажные работы только на территории РФ. Вся представленная на сайте информация, касающаяся технических характеристик, наличия на складе, стоимости товаров, носит информационный характер и ни при каких условиях не является публичной офертой, определяемой положениями Статьи 437(2) Гражданского кодекса РФ. Окончательные цены и условия указывает менеджер в выставляемом счет-договоре поставки в соответствии с ст. 506 ГК РФ.

3 Об особенностях сталей для изготовления дисковых фрез – важные моменты

Как было сказано, интересующий нас дисковый инструмент делают из быстрорежущих сплавов. К таким принято относить высоколегированные стали с повышенной теплостойкостью. Эта их отличительная особенность достигается за счет введения в сплав ванадия, хрома, молибдена (карбидообразующие добавки) в сочетании с вольфрамом.

На заводы, где изготавливается режущий инструмент, эти сплавы поступают в поковках (так принято называть стальные заготовки). Их структура – карбиды плюс перлит сорбитообразного вида.

Когда фрезы нагревают под закалку, в сплавах формируется аустенит. Он имеет небольшое (относительно) содержание углерода и весьма активно легируется. После закалочной процедуры режущий инструмент получает особую структуру. Она состоит из остаточного аустенита, различных карбидов и мартенсита с мелкими иглами.

Главными легирующими добавками для сталей быстрорежущей группы являются кобальт, молибден, вольфрам и ванадий. Эти элементы обеспечивают требуемую красностойкость материала. Обязательно в подобные сплавы добавляют и хром

Особое внимание при этом обращают на количество углерода в стали. Его должно быть столько, чтобы в сплаве смогли сформироваться карбиды вводимых добавок. Если, например, углерода в стали будет менее 0,7 %, готовые фрезы не будут обладать необходимой твердостью

Если, например, углерода в стали будет менее 0,7 %, готовые фрезы не будут обладать необходимой твердостью.

Влияние легирующих элементов на свойства сплавов, применяемых для выпуска дисковых фрез:

- Кобальт увеличивает красностойкость, но при этом удаляет из стали углерод, а также снижает ее вязкость и прочность.

- Хром придает металлу повышенную прокаливаемость. Его вводят в количестве не более 3,5–4 %.

- Молибден и вольфрам – главные легирующие добавки. Они обеспечивают высокую степень красно- и эксплуатационной износостойкости стали.

- Негативное влияние на характеристики быстрорежущих стальных композиций (а значит, и на продукцию, получаемую из них) оказывает сера и фосфор. Эти элементы должны содержаться в сплавах в количествах до 0,015 и 0,03 % соответственно.

В большинстве случаев отрезной дисковый инструмент сейчас изготавливается из стали Р6М5. Фрезы из нее получаются менее износостойкими, чем из сплавов Р12 и Р18. Но зато стоимость Р6М5 ощутимо ниже.

3 Об особенностях сталей для изготовления дисковых фрез – важные моменты

Как было сказано, интересующий нас дисковый инструмент делают из быстрорежущих сплавов. К таким принято относить высоколегированные стали с повышенной теплостойкостью. Эта их отличительная особенность достигается за счет введения в сплав ванадия, хрома, молибдена (карбидообразующие добавки) в сочетании с вольфрамом.

На заводы, где изготавливается режущий инструмент, эти сплавы поступают в поковках (так принято называть стальные заготовки). Их структура – карбиды плюс перлит сорбитообразного вида.

Когда фрезы нагревают под закалку, в сплавах формируется аустенит. Он имеет небольшое (относительно) содержание углерода и весьма активно легируется. После закалочной процедуры режущий инструмент получает особую структуру. Она состоит из остаточного аустенита, различных карбидов и мартенсита с мелкими иглами.

Дисковые отрезные фрезы

Дисковые отрезные фрезы

Главными легирующими добавками для сталей быстрорежущей группы являются кобальт, молибден, вольфрам и ванадий. Эти элементы обеспечивают требуемую красностойкость материала. Обязательно в подобные сплавы добавляют и хром

Особое внимание при этом обращают на количество углерода в стали. Его должно быть столько, чтобы в сплаве смогли сформироваться карбиды вводимых добавок. Если, например, углерода в стали будет менее 0,7 %, готовые фрезы не будут обладать необходимой твердостью

Если, например, углерода в стали будет менее 0,7 %, готовые фрезы не будут обладать необходимой твердостью.

Влияние легирующих элементов на свойства сплавов, применяемых для выпуска дисковых фрез:

- Кобальт увеличивает красностойкость, но при этом удаляет из стали углерод, а также снижает ее вязкость и прочность.

- Хром придает металлу повышенную прокаливаемость. Его вводят в количестве не более 3,5–4 %.

- Молибден и вольфрам – главные легирующие добавки. Они обеспечивают высокую степень красно- и эксплуатационной износостойкости стали.

- Негативное влияние на характеристики быстрорежущих стальных композиций (а значит, и на продукцию, получаемую из них) оказывает сера и фосфор. Эти элементы должны содержаться в сплавах в количествах до 0,015 и 0,03 % соответственно.

В большинстве случаев отрезной дисковый инструмент сейчас изготавливается из стали Р6М5. Фрезы из нее получаются менее износостойкими, чем из сплавов Р12 и Р18. Но зато стоимость Р6М5 ощутимо ниже.

Конструкционные особенности

На фрезерном станке для работы пользуются по большей части отрезными и прорезными фрезами дисковыми по металлу ГОСТ 2679-93. Они собой представляют тонкий диск с зубьями по кромке – наружному диаметру. Делаются их высоколегированных сталей инструментальной группы. Важные элементы фрезы:

- ступица с посадочным отверстием;

- диск;

- зубья.

По толщине ступица одинаковая с диском или больше него в границах 0,2 мм. Она содержит посадочное отверстие со шлицем либо же без него. Ставится инструмент на оправку, закрепленную на шпинделе станка. Крепится шайбой и гайкой. Для дисковых пил диаметром больше 200 мм стандартом учтены поводковые отверстия. Они сверлятся на втулке в количестве 4 штук.

По назначению дисковые фрезы разделяют на 2 класса:

- отрезные – для выполнения отрезных и прорезных работ;

- прорезные – нарезка шлицев на валах, прорезка пазов.

Сами зубья могут быть цельными, нарезанными по краешку диска, и вставными. Заточка выполняется:

- прямая, по кромке резки;

- по 3 рабочим сторонам – торцевой и боковым;

- с затыловкой – кромка резки и обратная сторона зуба.

Способ заточки и форма зуба определяются назначением инструмента, твердостью и вязкостью металла, который отделывается, работоспособностью.

У круглой пилы по металлу – фрезы дисковой отрезной, зуб вырезается с тела инструмента. Размер наружного диаметра по ГОСТ 2679-93 от 20 мм до 315 мм. Отверстие как правило имеет шпоночный паз. Ступица во многих случаях отсутствует. Перепада по толщине отрезная фреза не имеет.

Профиль стружечных канавок зависит от типа дисковой фрезы и количества зубьев. Угол выдерживается 60 градусов, меняется глубина канавки и угол заточки. На среднем и мелком зубе выполняется затыловка под угол до 20 градусов относительно касательной линии наружного диаметра диска. Чем мельче зуб, тем меньше подача инструмента, потому как стружка должна истекать из паза и не заколачивать канавки.

На фрезах 3-го типа – с большим зубом выполняется заточка боковых поверхностей кромки резки. В комбинировании с глубоким профилем канавок, это дает возможность разрезать быстро, с большой подачей.

Во время работы дисковой пилы в территорию реза подается охлаждающая жидкость. Она содействует истеканию стружки и не допускает перегрева, возникающего при срезании металла фрезой и трении поверхностей металла.

Шпоночные пазы и канавки имеют конкретную конфигурацию и просят большой точности и чистоты обработки. У фрезы дисковой прорезной данные параметры обеспечиваются формой зуба и заточкой по трем поверхностям. Кромка резки по обоим бокам образовывает прямой угол.

Установочное отверстие со шпоночным пазом, что дает возможность разрезать со значительным усилием, избегая проворачивания инструмента на оправке.

Зубья наборные – пластины ставятся в пазы в теле фрезы и припаиваются. На инструменте крупного диаметра возможно крепление клиньями. Сборка изготавливается на специализированной инструментальной плите, обеспечивающей высокую точность по плоскости наружных режущих кромок. После набора пластин и их крепления, дисковая фреза исследуется на торцевое и радиальное биение. Для этого она одевается на оправку и крутится. К торцу и радиусу по очереди подводится индикаторная головка.

4 Закалка и отпуск – основные методы повышения износостойкости отрезных фрез

Качественная термическая обработка дискового инструмента гарантирует его высокие эксплуатационные характеристики. Фрезы подвергаются разным вариантам закалки. Это существенно увеличивает их износостойкость. Закалка выполняется по таким методикам:

- Ступенчатая. Операция предполагает охлаждение заготовок в горячей (около +600 °С) атмосфере, а после этого на открытом воздухе.

- Непрерывная. Этот вид закалки применяется редко, так как он выполняется с ускоренным охлаждением, что нередко приводит к появлению трещин на инструменте.

- Прерывистая. Популярная технология, исключающая риск появления трещин в готовых изделиях.

- Светлая. Разновидность ступенчатой термической обработки. Для ее осуществления нужно охлаждать сталь специальными соединениями (чаще всего – смеси воды и расплавленных щелочей).

В редких случаях используются методики изотермической закалки (полной и неполной), а также индукционного нагрева.

Нагрев заготовок при термообработке производится:

- высокочастотными токами;

- в защитной среде в электрических и газовых агрегатах;

- в специальных соляных ваннах.

Отпуск фрез из быстрорежущих сплавов выполняют так, чтобы содержание аустенита (остаточного) было снижено до минимума. Добиться этого несложно. Используется технология многократного отпуска. Количество операций определяется техусловиями осуществления процедуры и типом применяемой стали. Оптимальными вариантами отпуска принято считать следующие схемы:

- 2–3-кратная операция при температуре 600° с обязательной выдержкой заготовок между этапами отпуска в течение 15–30 мин.

- Стандартная процедура при температуре 560°. В этом случае инструмент выдерживается в течение 60 минут после каждой стадии его термической обработки.

Важно! Отрезной инструмент всегда подвергается тщательной очистке и последующей мойке после выполнения операций термообработки

Лучшие недорогие наборы фрез

Это одни из наиболее популярных моделей, потому что стоят недорого. Их покупают новички и компании, которые не желают приобретать более дорогие модели. Они есть во многих специализированных магазинах. Необходимо понимать, что их качество не из лучших, они часто ломаются, но это не значит, что их не стоит использовать.

7. Rotary Tool

Отличные изделия для начинающих. Здесь используется несколько фрез из различного материала, которые позволяют работать с деревянными и металлическими заготовками. Цена небольшая, в комплекте насадки для различных работ.

Стоимость набора 91 рубль.

Rotary Tool

Характеристики:

- длина 40 мм;

- диаметр 3 мм;

- материал – сталь, медь, чугун и алюминий;

- производство – Китай.

Плюсы

- много насадок;

- можно работать даже с мрамором;

- продается набор во многих магазинах.

Минусы

- высокий процент брака, часто встречаются сколы на фрезах;

- часто ломаются.

6. XINGWEIQIANG TF-YT10

Данные изделия можно отнести к профессиональным. В наборе 10 штук различной формы. Возможно использовать для обработки дерева и металла. При производстве используется быстрорежущая сталь HSS.

Стоимость набора от 571.99 до 688.22 рублей.

XINGWEIQIANG TF-YT10

Характеристики:

- сталь HSS;

- производство Китай;

- 10 фрез в наличии.

Плюсы

- удобный кейс для хранения;

- адекватная цена;

- большой выбор насадок;

- можно найти во многих магазинах.

Минусы

не универсальные фрезы, необходимо докупать дополнительно для выполнения некоторых видов работ.

5. JGZUI

Один из наиболее популярных в России китайских наборов. Сегодня можно найти различную комплектацию, исходя из текущих потребностей. Также наборы продаются на иностранных интернет-площадках. Отличительная черта – это желтый наконечник, который позволяет отличить подделку от оригинала.

Стоимость набора 641.60 до 926.60 рублей.

JGZUI

Характеристики:

- набор из 12 шт.;

- производство Китай;

- в комплекте наконечники для различных видов работ;

- сталь HSS.

Плюсы

- удобный кейс;

- небольшая цена;

- можно найти фрезы для любого применения.

Минусы

низкое качество сплава, поэтому изделия быстро ломаются.

4. DREANIQUE 12PCS-D6SET

Набор, в котором используются фрезы с твердым наконечником. У них коническая форма, а для увеличения прочности применяется титановое покрытие.

Стоимость набора от 370.38 до 1195.19 рублей.

DREANIQUE 12PCS-D6SET

Характеристики:

- диаметр 4 – 8 мм;

- общая длина до 75 мм;

- титановое напыление.

Плюсы

- в комплекте 12 шт.;

- идеально подходит для новичков.

Минусы

фрезы быстро ломаются.

3. QSTEXPRESS 10pcs

Отличный набор из десяти фрез, который подходит начинающим специалистам. Здесь есть все необходимое для работы. При производстве используется прочный сплав, благодаря чему изделия могут служить в течение долгого времени.

Стоимость набора 457.72 рубля.

QSTEXPRESS 10pcs

Характеристики:

- диаметр 3 мм;

- в наборе 10 шт.;

- материал – карбид вольфрама.

Плюсы

- универсальный набор;

- небольшая цена;

- высокая прочность.

Минусы

бывает сложно найти в магазинах.

2. AZKOR Aluminum HRC50

Изделия из вольфрамовой стали, которые обладают большим запасом прочности. Данные фрезы используют специалисты для качественной обработки древесины. Стоимость небольшая. У наконечника фрезы имеется три лезвия.

Стоимость набора от 122.81 до 812.34 рублей.

AZKOR Aluminum HRC50

Характеристики:

- диаметр 1 – 12 мм;

- твердость 50;

- спиральный угол фрезерного станка 35 градусов.

Плюсы

- высококачественный сплав;

- высокая эффективность при удалении чипов;

- гладкая поверхность после обработки изделия;

- острые фрезы.

Минусы

не выявлены.

1. HUHAO Two Fluts Spiral Bits

На сегодня это одни из лучших фрез, которые присутствуют на рынке в бюджетном сегменте. Они продаются во многих магазинах и на интернет-площадках. Здесь используется твердосплавный металл. Многие отмечают, что при правильной эксплуатации изделия хватает надолго.

Стоимость набора от 125 рублей.

HUHAO Two Fluts Spiral Bits

Характеристики:

- диаметр 3 мм;

- общая длина 38 мм;

- серебристый цвет;

- производство Китай.

Плюсы

- небольшая цена;

- долго держит заточку;

- удобный кейс.

Минусы

не выявлены.