Расточка и шлифовка кулачков токарного патрона: порядок действий

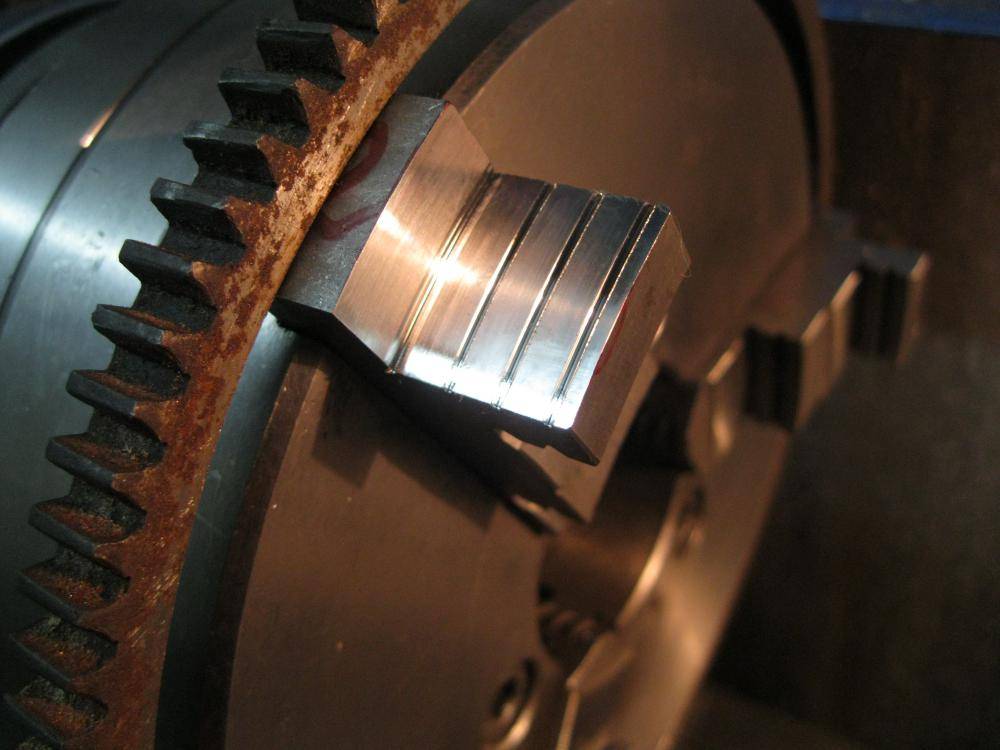

Изнашивание трущихся частей токарного патрона – типичная проблема токаря. Она ведёт к биению заготовки и плохому качеству обработки. При этом не обязательно менять деталь на новую. Иногда достаточно просто расточить кулачки токарного патрона.

Также расточка требуется для придания необходимых размеров незакалённым (сырым кулачкам), которые, как правило, используются для зажима заготовок с нестандартной геометрией.

От больших оборотов и нагрузки токарный патрон периодически изнашивается, точность теряется. Станок работает на больших оборотах. В результате возникает потеря цилиндричности обхвата заготовки вследствие неравномерного износа зажимающих поверхностей кулачков. Это и приводит к биению обрабатываемой болванки и браку из-за того, что деталь не отвечает заявленным размерам и требованиям качества. А в длительной перспективе и к поломке основных узлов станка.

Основная цель расточки заключается в том, чтобы совместить ось рабочих поверхностей кулачков патрона с осью вращения шпинделя.

Типы токарных кулачков

Кулачки токарного патрона бывают нескольких типов.

Прямые

применяются для зажима заготовки с внешней стороны с валом или за внутреннюю часть – у заготовки с отверстием.

Обратные

необходимы для зажима заготовки с внешней стороны. Они предназначены для точения полых деталей.

Накладные

используются во время обработки чего-то масштабного: когда длина заготовки слишком большая или размер диаметра велик (причём в этом случае неважно, какой длины сама заготовка). Сборные

Сборные

Сборные

состоят из рейки, на которую крепится накладной кулачок.

Независимо от типа кулачков, рекомендации по их расточке являются универсальными.

Как правильно расточить кулачки?

Профессиональная расточка производится в несколько этапов. Если выполнять каждый из них качественно, соблюдая все технические рекомендации, то оборудование прослужит вам долго.

Для расточки кулачков необходимо следовать согласно следующему порядку действий:

1. Демонтаж токарного патрона.

2. Обработка наждачной бумагой.

3. Расточка кулачков.

4. Шлифовка кулачков (при необходимости).

Обо всё подробнее расскажем ниже.

Демонтаж токарного патрона

Первым делом нужно демонтировать токарный патрона. Иначе вам просто не удастся устранить биение детали и правильно совместить все необходимые оси. Если патрон не будет зажат на станке, неисправности сохранятся.

После демонтажа снимите кулачки и очистите их. Следующим шагом нужно проверить биение.

Обработка наждачной бумагой

Если износ небольшой, достаточно обработать деталь патрона сначала крупнозернистой, а затем мелкозернистой наждачной бумагой. Иногда этот способ помогает восстановить цилиндричность обхвата.

Однако, при большой степени износа кулачков, придётся прибегнуть к полноценной расточке.

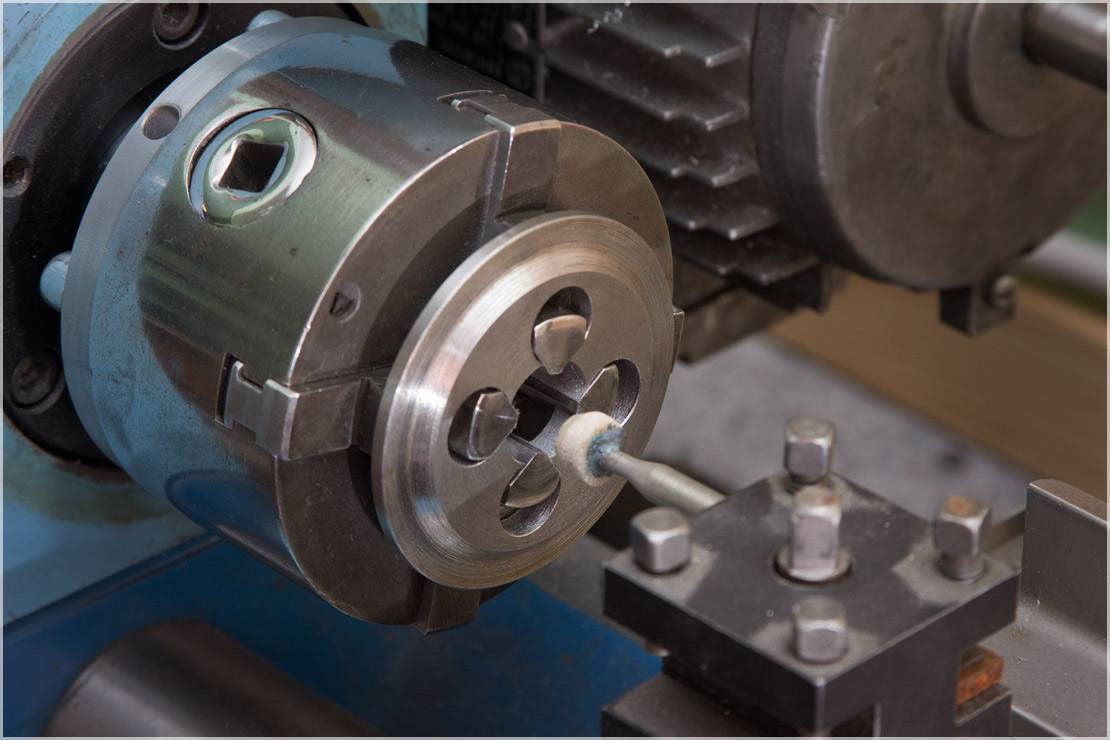

Расточка

1. Для начала закрепите кулачки так, чтобы диаметр между ними совпадал с размером отверстия токарного патрона.

2. Зажмите кулачками кольцо так, чтобы оно могло свободно перемещаться.

3. Для расточки вам потребуются два резца: один – для расточки канавок (чтобы стружка и отходы производства могли свободно отводиться из отверстия), а второй — для разработки плоскостей.

4. Начните с небольших оборотов и постепенно прибавляя скорость, установите оптимальный режим вращения.

5. Начинаем расточку первым резцом, выбрав оптимальную глубину проточки таким образом, чтобы поверхность кулачков находилась в пределах допустимой площади.

6. Затем используем резец для разборки плоскостей. Его необходимо закрепить так, чтобы по всей рабочей плоскости кулаков происходило соприкосновение.

7. В конце производим конусную расточку кулачков, чтобы в дальнейшем обрабатываемая заготовка могла хорошо в них крепиться, делая захват надежным и безопасным.

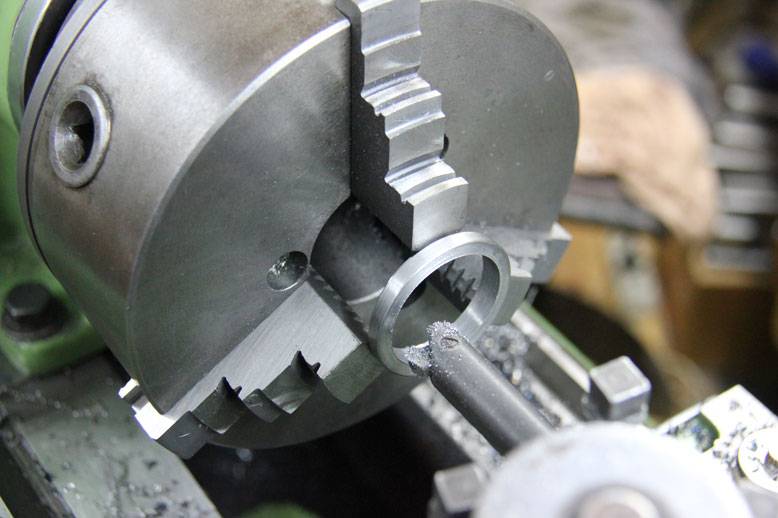

Шлифовка

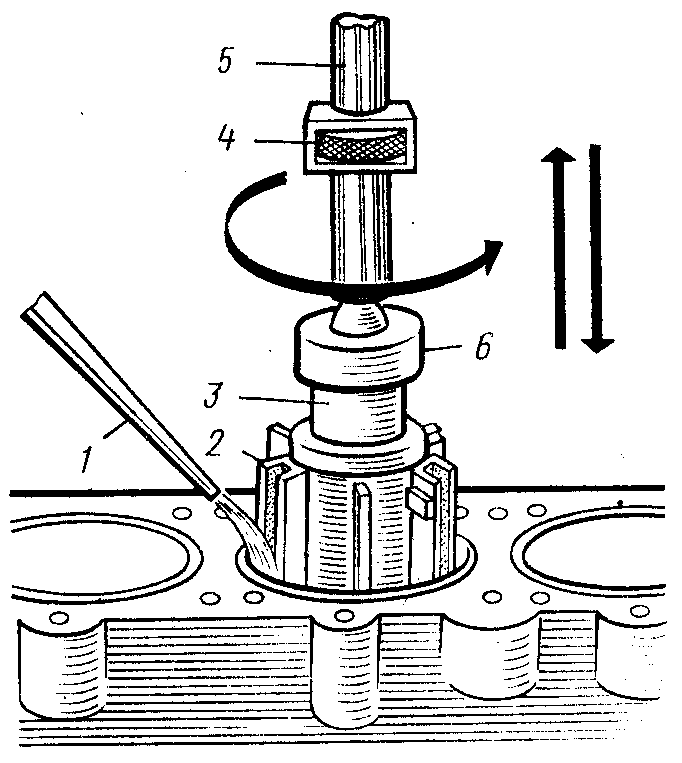

Финальным этапом растачивания кулачков является шлифовка, которая проводится только в случае ее реальной необходимости. Как это проверить? Зажмите металлический вал кулачками и запустите станок. При наличии биения придется шлифовать.

Для этого нужно обработать внутреннюю часть, зажав ими кольцо, чтобы кулачки самопроизвольно не раскрутились.

Самым легким методом является шлифовка с помощью резца со специальным камнем.

Если соблюдать указанный выше порядок действий полностью, то кулачки будут служить вам долго.

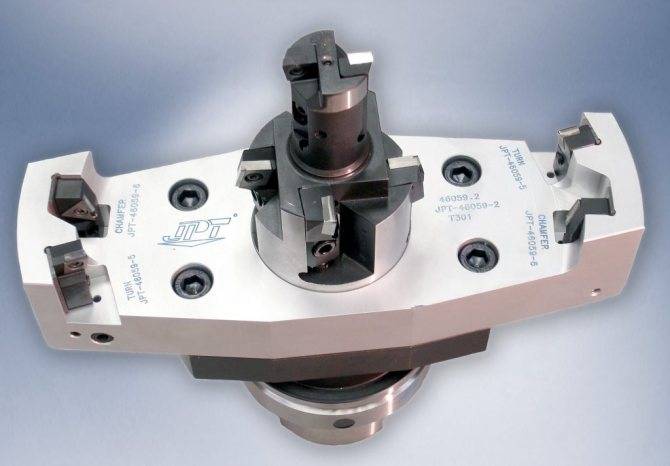

Выбрать качественные зажимные кулачки SMW-Autoblok (Германия) можно в нашем каталоге.

Какие инструменты необходимы?

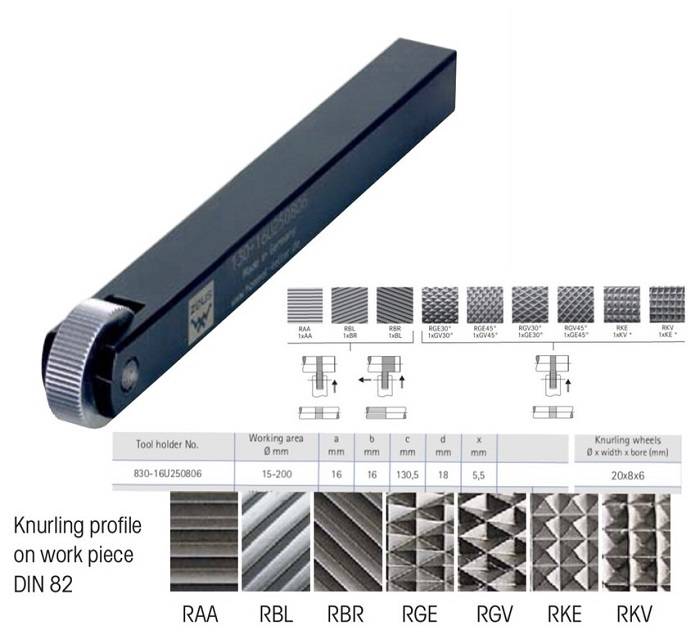

Приспособления изготовлены преимущественно из инструментальной стали. Инструмент состоит из держави, к которой крепятся ролики. В зависимости от размера зубцов на ролике получается мелкий, средний и крупный узор.

Накатные ролики

Применяются для получения рифленой поверхности на детали. Ролик крепится к державке, которая вставляется в резцедержатель. Ролики бывают односторонними и двусторонними. Для получения прямого узора используется один ролик. Если нужно сетчатое рифление, применяется двусторонний инструмент с противоположным направлением узора.

Важно!Ширину и диаметр ролика выбирают исходя из размера детали

Зубчатые

Используются для формирования зубьев на цилиндрических деталях. инструмент в большинстве случаев обеспечивает нужные параметры поверхности за один проход.

Универсальные

Применяются для формирования рифлений на ручках, винтах, а также образования рисок и насечек на цилиндрических изделиях.

Стандартные шарики

Изготовлены преимущественно из твердых сплавов, либо из закаленной стали. Шариковые накатки дополнительно оснащены пружиной, которая обеспечивает равномерный нажим на деталь. Отрегулировать силу давления шарика на поверхность можно при помощи специального винта. Применяются шарики для обработки не жестких деталей.

Накатывание резьбы

Производится путем выдавливания металла из заготовки. В качестве инструмента используются специальные накатные ролики. Их профиль и шаг соответствует будущей резьбе. Ролики закрепляют в пиноль задней бабки, либо держат за рукоятки вручную, как при работе с плашками.

Цены и производители

Токарные кулачки, поступающие на рынки России, представлены двумя производителями:

- БелТАПАЗ – белорусское предприятие токарных патронов и запчастей к ним.

- Bison-Bial – польский завод, выпускающий токарные патроны металлорежущий инструмент.

Цены в дилерских центрах варьируются от 2600 рублей за кулачки к 80 мм патрону, 2800 рублей — к 100 мм и от 18400 рублей к 400 мм токарному патрону. Всегда приблизительны и имеют тенденцию к значительному росту.

У станочника – универсала за годы творческого труда скапливаются целые «залежи» различных крепящих узлов и деталей. Это говорит об особом отношении к разновидности и качеству этих приспособлений.

Внимание проявляется и к производителям, очень актуальна порой и своеобразная мода на тот или иной бренд

Очень важно, чтобы рынок и дальше пополнялся пусть и дорогостоящей, но конкурентной и быстро окупаемой продукцией для металлистов

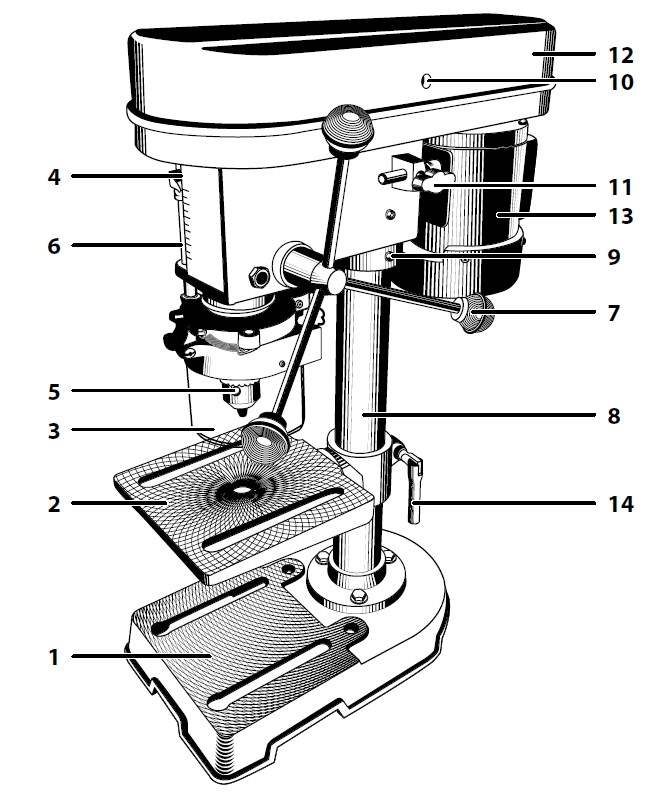

Установка и закрепление деталей в патронах

Токарный патрон

Короткие детали обычно устанавливают и крепят в патронах, которые подразделяются на простые и самоцентрирующие.

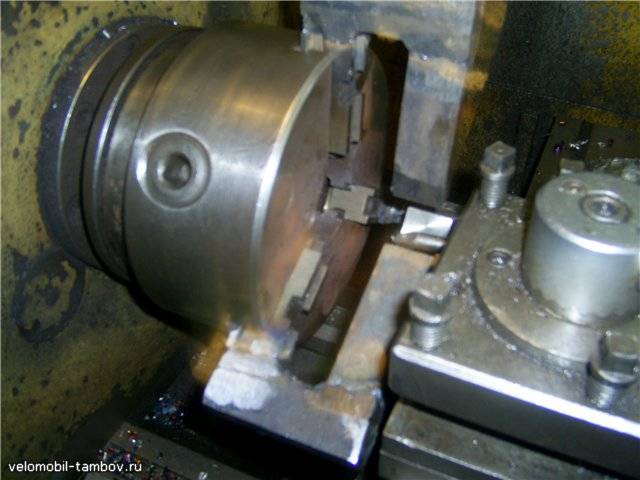

Четырехкулачковые патроны

Простые патроны изготовляют обычно четырехкулачковыми (рис. 41). В таких патронах каждый из четырех кулачков (1, 2, 3 и 5) перемещается своим винтом 4 независимо от остальных. Это позволяет устанавливать и закреплять в них детали, имеющие несимметричную наружную форму. При закреплении детали в четырехкулачковом патроне необходимо ее правильно установить, чтобы она не била при вращении.

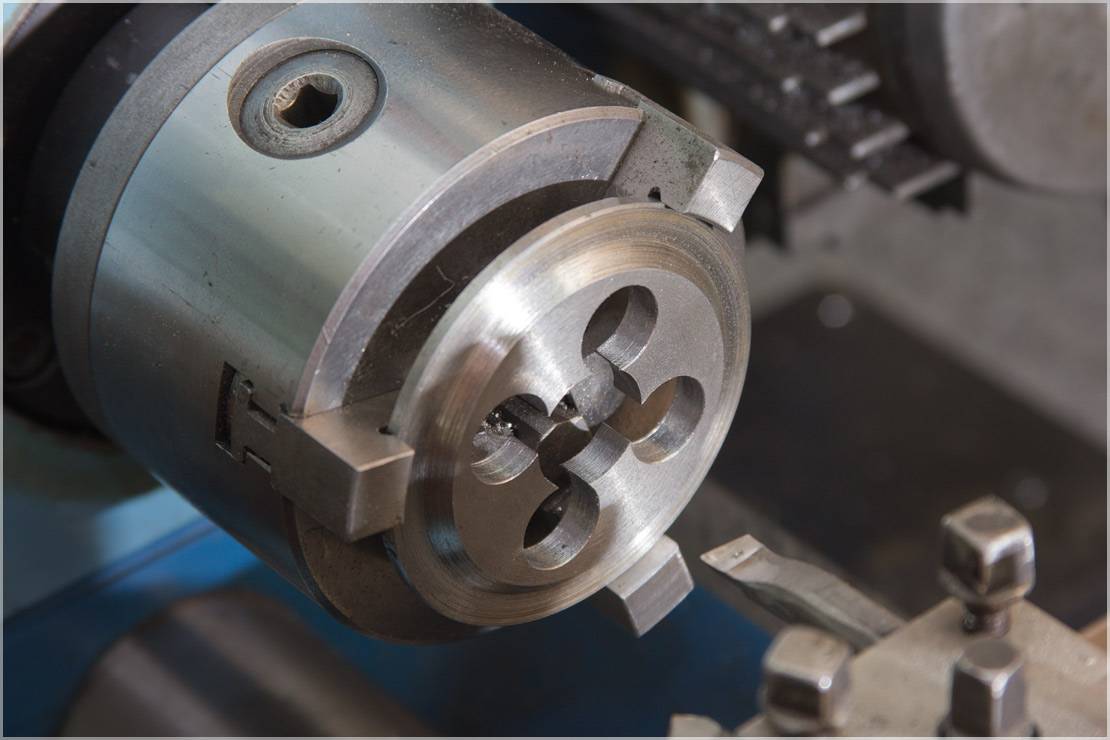

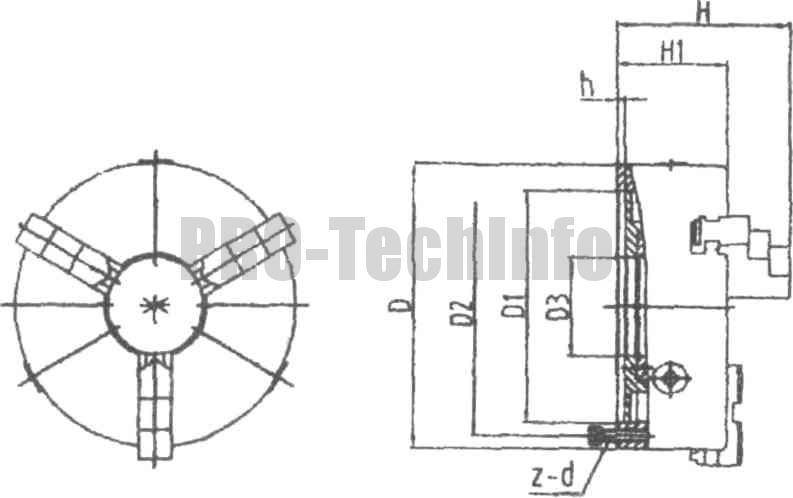

Рис. 41 Простой четырехкулачковый патрон

Рис. 42. Проверка установки детали при помощи рейсмуса

Правильность установки детали можно проверять чертилкой рейсмуса (рис. 42). Чертилку рейсмуса подводят к проверяемой поверхности, оставляя зазор между ними 0,3-0,5 мм. Детали сообщают медленное вращение и следят за тем, как изменяется этот зазор. По результатам наблюдения отжимают одни кулачки и поджимают другие до тех пор, пока зазор не станет равномерным по всей окружности детали. После этого деталь окончательно закрепляют всеми четырьмя кулачками, равномерно поджимая их ключом один за другим.

После закрепления детали в патроне нужно обязательно вынуть ключ. Если этого не сделать, то при пуске станок может сломаться; кроме того, рабочий подвергается опасности получить увечье.

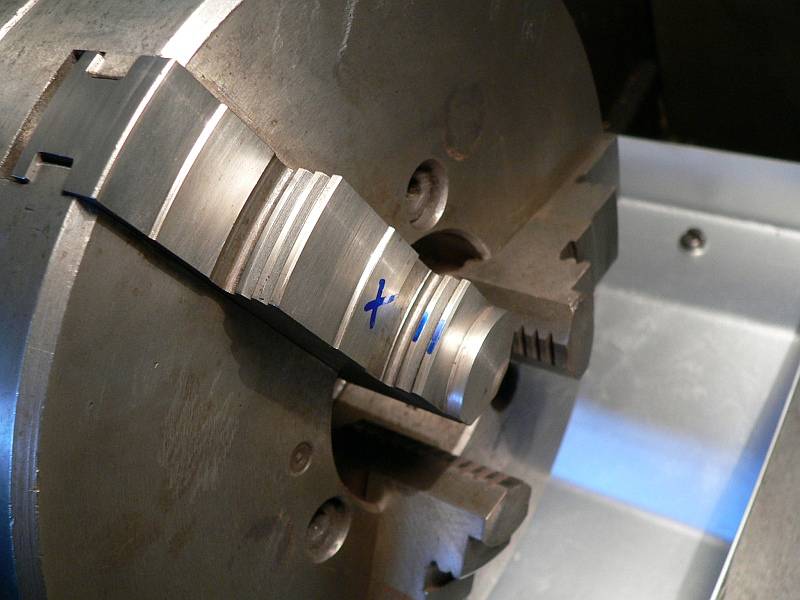

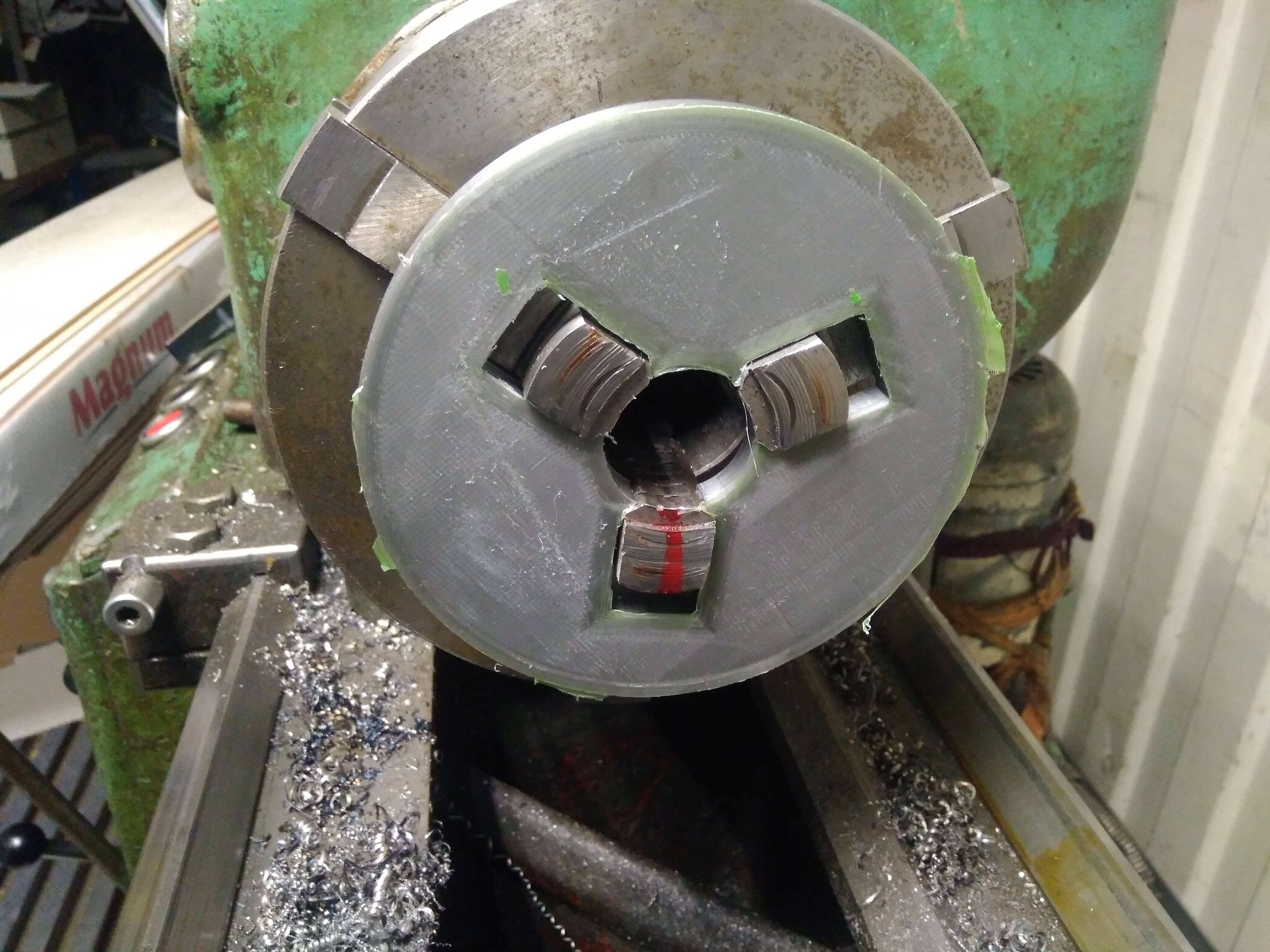

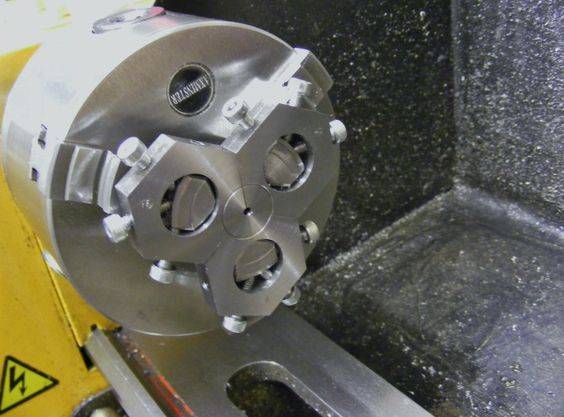

Самоцентрирующие патроны

Самоцентрирующие патроны (рис. 43) в большинстве случаев применяются трехкулачковые и значительно реже двухкулачковые. Эти патроны очень удобны в работе, так как все кулачки перемещаются одновременно, благодаря чему деталь, имеющая цилиндрическую поверхность (наружную или внутреннюю), устанавливается и зажимается точно по оси шпинделя; кроме того, значительно сокращается время на установку и закрепление детали.

На рис. 43, а показан трехкулачковый самоцентрирующий патрон. В нем кулачки перемещаются при помощи торцового четырехгранного ключа, который вставляют в четырехгранное отверстие 1 (рис. 43, а и б) одного из трех конических зубчатых колес 2. Эти колеса сцеплены с большим коническим зубчатым колесом 3. На обратной плоской стороне колеса 3 нарезана многовитковая спиральная канавка 4 (рис. 43, б). В отдельные витки этой канавки входят нижними выступами все три кулачка 5. Когда ключом повертывают одно из зубчатых колес 2, вращение передается зубчатому колесу 3. Вращаясь, оно посредством спиральной канавки 4 перемещает по пазам корпуса патрона одновременно и равномерно все три кулачка. При вращении диска со спиральной канавкой в ту или другую сторону кулачки приближаются или удаляются от центра, соответственно зажимая или освобождая деталь.

Необходима обращать внимание на прочный зажим детали в кулачках патрона. Если патрон в исправном состоянии, то прочный зажим детали обеспечивается применением ключа с нормальной ручкой (рис

44)

Другие способы зажима, например зажим при помощи ключа и длинной трубы» надеваемой на ручку, применять запрещается

44). Другие способы зажима, например зажим при помощи ключа и длинной трубы» надеваемой на ручку, применять запрещается.

Рис 43 — Трехкулачковый самоцентрирующий патрон

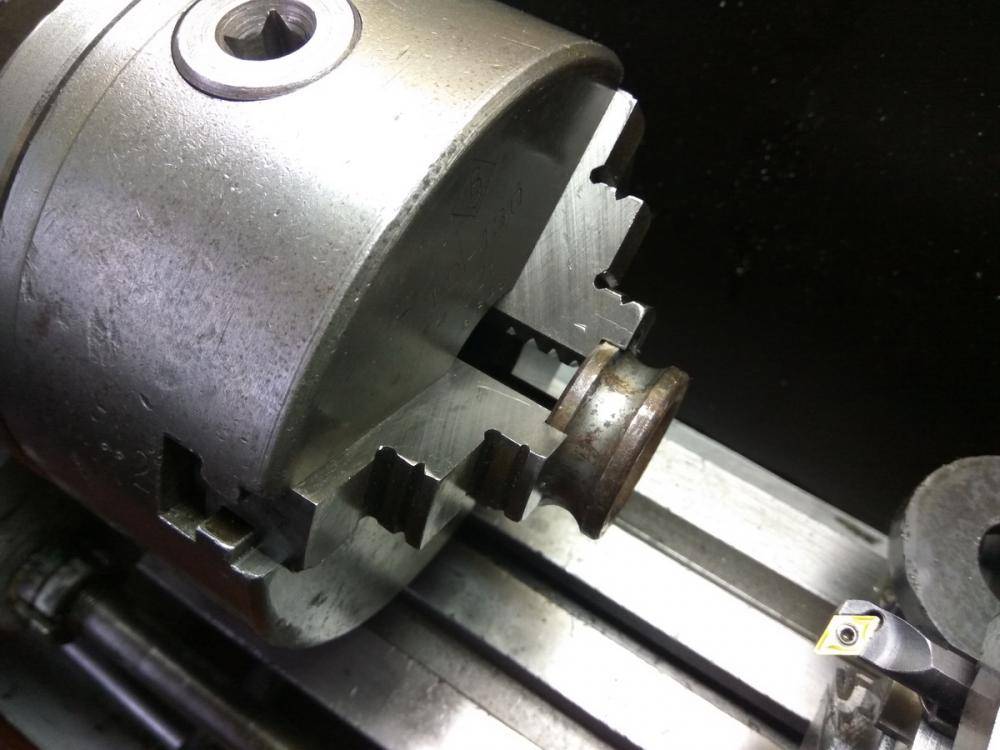

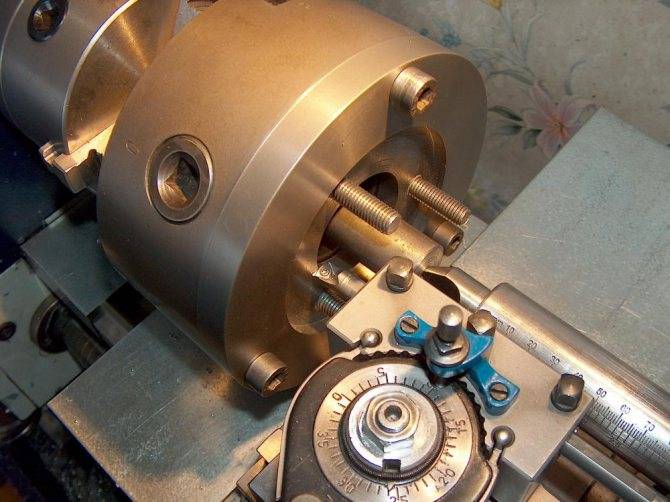

Рис. 44. Установка и закрепление детали в патроне и заднем центре

После зажима детали нельзя оставлять ключ в патроне, так как это может привести к несчастному случаю или поломке оборудования.

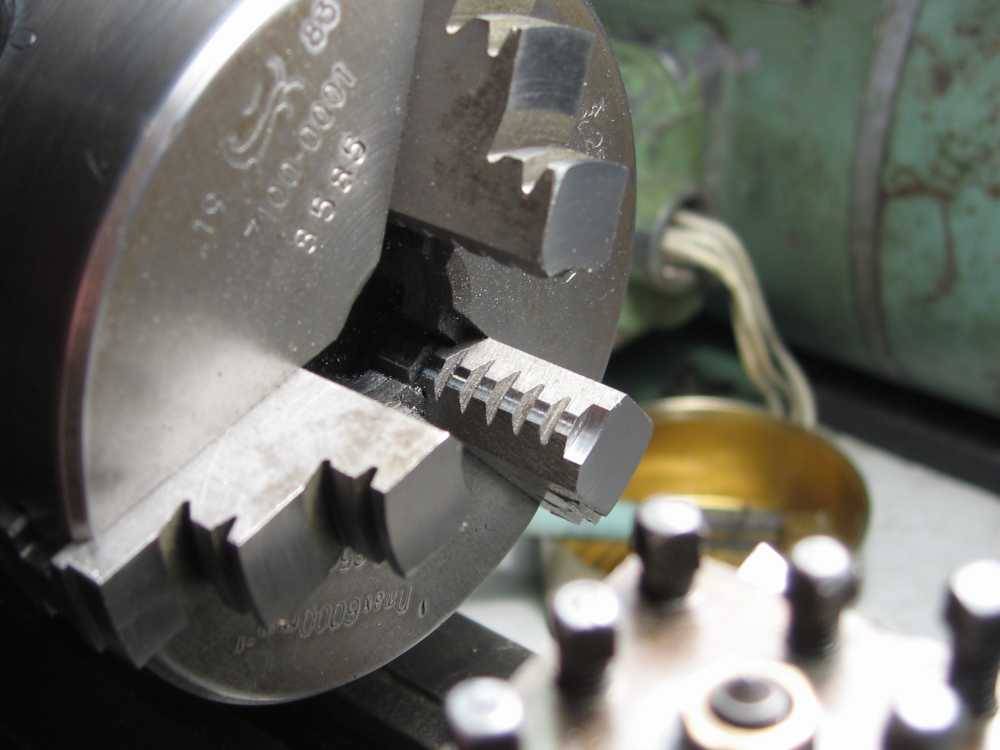

Кулачки патронов

Кулачки патронов применяют закаленные и сырые. Обычно пользуются закаленными кулачками, так как они изнашиваются медленно. Но при зажиме такими кулачками на деталях с чисто обработанными поверхностями остаются следы в виде вмятин от кулачков. Чтобы избежать получения вмятин, в этих случаях рекомендуется применять сырые (незакаленные) кулачки, которые точно обрабатывают (пригоняют) по диаметру закрепляемой в них детали.

Сырые кулачки удобны еще и тем, что их можно периодически растачивать резцом и тем устранять биение патрона, которое неизбежно при длительной его работе. Растачивают кулачки точно по размеру закрепляемой в них детали.

Установку и закрепление деталей в патроне с поддержкой задним центром применяют при обработке длинных и сравнительно тонких деталей (рис. 44), которые недостаточно закрепить только в патроне, так как сила резания и вес выступающей части детали могут изогнуть ее и вырвать из патрона.

При снятии детали отжимают кулачки патрону и, поддерживая деталь левой рукой, выводят из нее задний центр, для чего правой рукой вращают маховичок задней бабки.

ООО «РДА Групп»

Для правильного заказа важно знать параметры S, F, C, B

| Код рейки | Ø Диаметр патрона | А | В | С | D | E | F | G | H | J | M | N | O | P | S |

| С 7100-0006.004 | 160 | 7,94 | 8 | 8 | 3 | 64 | 20 | 29,5 | 26 | 12,675 | М8 | 10 | 38 | 7 | 7 |

| С 7100-0032.009 | 200 | 7,94 | 10 | 8,5 | 3 | 77,5 | 28 | 32 | 35 | 12,675 | М10 | 16 | 44,44 | 7 | 8 |

| С 7100-0036.009 | 250 | 12,7 | 12 | 11,5 | 3 | 90 | 28 | 38 | 35,5 | 19,025 | М12 | 20 | 54,4 | 7 | 9 |

| С 7100-0036.009/01 | 250 | 12,7 | 12 | 11,5 | 3 | 90 | 28 | 38 | 35,5 | 19,025 | М12 | 20 | 54,4 | 7 | 10 |

| С 7100-0042.011 | 315 | 12,7 | 12 | 13 | 3 | 107 | 36 | 40 | 50 | 19,025 | М12 | 14 | 63,5 | 7 | 10 |

| С 7100-0046.008 | 400 | 12,7 | 12 | 15 | 3 | 127 | 36 | 49 | 54 | 19,025 | М16 | 20 | 76,2 | 12 | 10 |

Мы сами доставляем кулачки для токарных патронов на терминал транспортных компаний в г. Москва, что существенно сокращает сроки поставки и снижает стоимость. Мы поставляем нашу продукцию во все города России: Майкоп, Горно-Алтайск, Уфа, Улан-Удэ, Махачкала, Магас, Нальчик, Элиста, Черкесск, Петрозаводск, Сывтывкар, Йошкар-Ола, Саранск, Якутск, Владикавказ, Казань, Кызыл, Ижевск, Абакан, Грозный, Чебоксары, Барнаул, Чита, Петропавловск-Камчатский, Краснодар, Красноярск, Пермь, Владивосток, Ставрополь, Хабаровск, Благовещенск, Архангельск, Астрахань, Белгород, Брянск, Владимир, Волгоград, Вологда, Воронеж, Иваново, Иркутск, Калининград, Калуга, Кемерово, Киров, Кострома, Курган, Курск, Санкт-Петербург, Липецк, Магадан, Красногорск, Москва, Мурманск, Нижний Новгород, Великий Новгород, Новосибирск, Омск, Оренбург, Орёл, Пенза, Псков, Ростов-на-Дону, Рязань, Самара, Саратов, Южно-Сахалинск, Екатеринбург, Смоленск, Тамбов, Тверь, Томск, Тула, Тюмень, Ульяновск, Челябинск, Ярославль, Биробиджан, Нарьян-Мар, Анадырь, Салехард. А также в соседние страны — Казахстан, Украину и Беларусь.

Основные советы и рекомендации

У любого опытного токаря существует несколько своих секретов по оптимальному процессу расточки кулачков токарного патрона. Чаще всего работают следующие рекомендации:

- когда мастер делает выточку на кулачках, он должен их раздвинуть на 2/3 от максимального вылета;

- зажимная шайба должна устанавливаться на максимально близкое расстояние к торцам кулачков;

- при расточке кулачков, кольцо, которое зажимается в выточке должно быть максимально жестким.

Эти тонкости необходимо знать, чтобы расточка была эффективной и достигла нужного результата.

Если кулачки токарных станков не растачивать, то это приведет к биению патрона, а затем и к поломке основных узлов

Важно соблюдать все этапы данной операции и помнить, что патрон в любом случае придется демонтировать

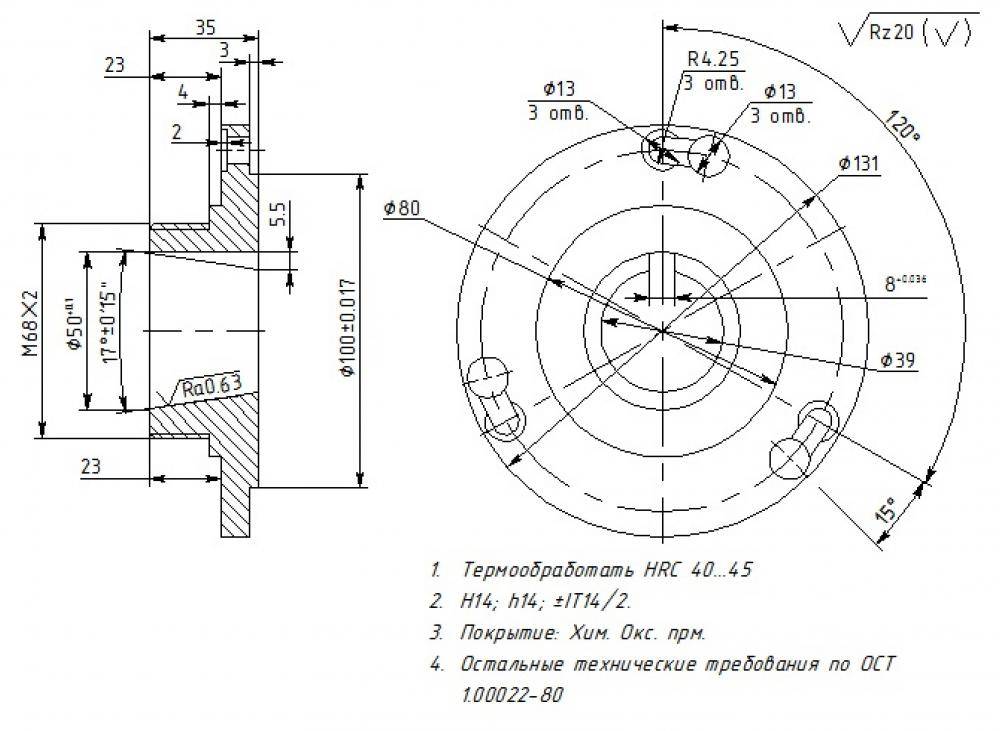

Основные размеры и обозначения

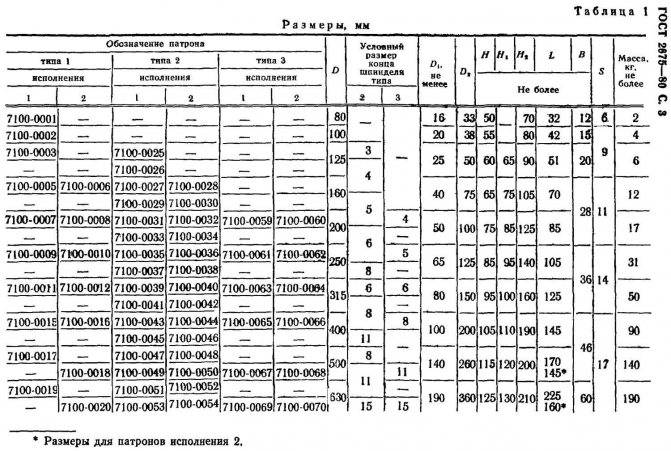

Если взять наиболее распространенные трехкулачковые патроны (ГОСТ 2675-80) то действующим стандартом предусмотрено десять типоразмеров определяемых общим диаметром оснастки: 80, 100, 125, 160, 200, 250, 315, 400, 500 и 630 мм (см. табл. 1)

В зависимости от способа установки на шпиндель оснастка подразделяется на три типа:

- С пояском и фиксацией посредством вспомогательного фланца (Тип 1);

- С фиксацией через фланец на конце шпинделя под поворотную шайбу (Тип 2);

- С фиксацией через фланец на конце шпинделя (Тип 3).

Существует единая система обозначений основных параметров патрона состоящая из 8 цифр и буквы указывающей класс точности оснастки. Воспользовавшись таблицей в ГОСТ 2675—80 по маркировке изделия можно определить:

- Количество зажимов;

- Диаметр изделия;

- Основные размеры;

- Тип крепления оснастки на шпиндель;

- Исполнение зажимов;

- Класс точности.

Так, например Патрон 7100—0032—П ГОСТ 2675—80 обозначает второй тип, диаметр 200 мм, монтаж на шпиндель с 5 условным размером, сборные кулачки и повышенный класс точности (П).

Технические характеристики.

Корпус патрона выполнен из высококачественного специального чугуна

Таблица 1

| Наименование параметров | Значения величин |

| Диаметр наружный D, мм | 250 |

| Диаметр присоединительного пояска D2, мм | 200H7 |

| Диаметр отверстия в корпус D1, мм | 76 |

| Диаметр расположения крепежных отверстий, мм, D3 | 224 |

| Наружный диаметр изделия, зажимаемого в прямых кулачках,мм наибольший | 120 |

| Наружный диаметр изделия, зажимаемого в обратных кулачках, мм наибольший | 266 |

| Максимально допустимая частота вращения, мин ‘ | 2000 |

| Высота бортика под фланец | 5 |

| Высота патрона без кулачков | 85 |

| Высота патрона в сборе | 119 |

| Масса патрона, кг | 29 |

| Крепеж | 6 болтов М12 |

С помощью токарного патрона, используя прямые и обратные кулачки, можно зафиксировать заготовки следующего диапазона размеров

Кулачок прямой предназначен для закрепления обрабатываемой заготовки за наружную поверхность для вала или за внутреннюю поверхность отверстия в заготовке. Кулачок обратный предназначен для закрепления обрабатываемой заготовки за наружную поверхность.

Точностные характеристики токарного патрона

Рис.2.1 — Токарный патрон на холостом ходу

патрон обеспечивает следующие точностные характеристики: Радиальное биение a – 0,045мм;

Торцевое биение c – 0,025мм.

Закрепляя заготовку в патроне можно добиться следующих характеристик:

Схема I :

диапазон закрепляемых заготовок от 5 до 118мм;

Радиальное биение a на длине 80 мм – 0,040мм.

Схема II :

диапазон закрепляемых заготовок от 77 до 188мм и от 160 до 250мм;

Радиальное биение a – 0,045мм;

Торцевое биение c – 0,025мм.

Схема III:

Замена поршня и расточка цилиндра

Если такая ситуация наступила, то замена одного только поршня не решает данную проблему. Ее нужно решать комплексно, т.е. замена поршня плюс расточка цилиндра мотоцикла.

Если такая ситуация наступила, то замена одного только поршня не решает данную проблему. Ее нужно решать комплексно, т.е. замена поршня плюс расточка цилиндра мотоцикла.

Т.е. цилиндры должны растачиваться каждый раз, когда был зафиксирован факт их изношенности. Стоит также учитывать и то, что далеко не все цилиндры подвержены изнашиванию даже при довольно длительной эксплуатации в очень тяжелых условиях. Бывают и такие случаи, что транспортное средство доживает свой век, при этом ни разу не растачивая цилиндры.

Параметры определения износа цилиндров:

- если в верхней мертвой точке цилиндра его размеры изменились на 0,05 мм от первоначальных;

- если в том месте, где соприкасается юбка поршня и стенка цилиндра размер изменился на 0,03 мм.

Таким образом, два указанных параметра вполне могут дать ответ на вопрос – стоит или нет растачивать цилиндр. Если есть хотя бы одно из перечисленных выше изменений, то ответ очевиден – расточка необходима.

Существую также более худшие ситуации, когда в верхней части цилиндра появляется, так называемый, «ступенчатый» дефект. Образовавшаяся ступенька сокращает время износа цилиндра, поршневых колец, посадочных мест на поршне под кольца, в результате чего во время езды появляются очень ощутимые удары. Однако, данный дефект становится заметным без каких-либо замеров. При нем изменяется характер работы двигателя – он начинает сильно вибрировать.

Существую также более худшие ситуации, когда в верхней части цилиндра появляется, так называемый, «ступенчатый» дефект. Образовавшаяся ступенька сокращает время износа цилиндра, поршневых колец, посадочных мест на поршне под кольца, в результате чего во время езды появляются очень ощутимые удары. Однако, данный дефект становится заметным без каких-либо замеров. При нем изменяется характер работы двигателя – он начинает сильно вибрировать.

Это прямое показание к незамедлительному ремонту, так как сопутствующая данному дефекту эллипсоидность приводит к тому, что поршневые кольца хуже прилегают к стенкам цилиндра. Это, в свою очередь, может привести к прорыву газов из цилиндра в картер, нарушению компрессии в двигателе, что также увеличивает расход масла и топлива.

В таком случае, расточка цилиндров поможет восстановить необходимые параметры данной части мотора. Однако, под расточкой имеется ввиду не только восстановление геометрических параметров цилиндров мотоцикла, но восстановление нормального положения сопрягаемых деталей относительно друг друга. Другими словами, если исправить только геометрию цилиндра, этого не хватит для восстановления нормальной соосности и нормального расположения всех основных поверхностей.

Последствием этого является появление избыточного трения, влияющее на другие конструктивные составляющие поршневой группы. Другими словами, на все подвижные детали, которые участвуют в работе двигателя и входят в поршневую группу, будет ложиться дополнительная нагрузка на изгиб, сжатие и др. Это, в свою очередь, может стать причиной дальнейшего разбивания цилиндров по ходу работы двигателя.

Однако, в настоящее время все еще есть мастера, которые желают самостоятельно осуществить этот процесс. Возможно, у кого-то не хватает средств, а кто-то просто любит проводить время в гараже, ковыряясь в своем мотоцикле. В любом случае, самостоятельно расточить цилиндр мотоцикла возможно. Стоит отметить сразу, что способ расточки также подойдет и для автомобильного блока цилиндров. Единственный нюанс состоит в том, что обращение к токарю неминуемо, поскольку именно токарь может сделать соответствующую оправку, которая подойдет для данного процесса.

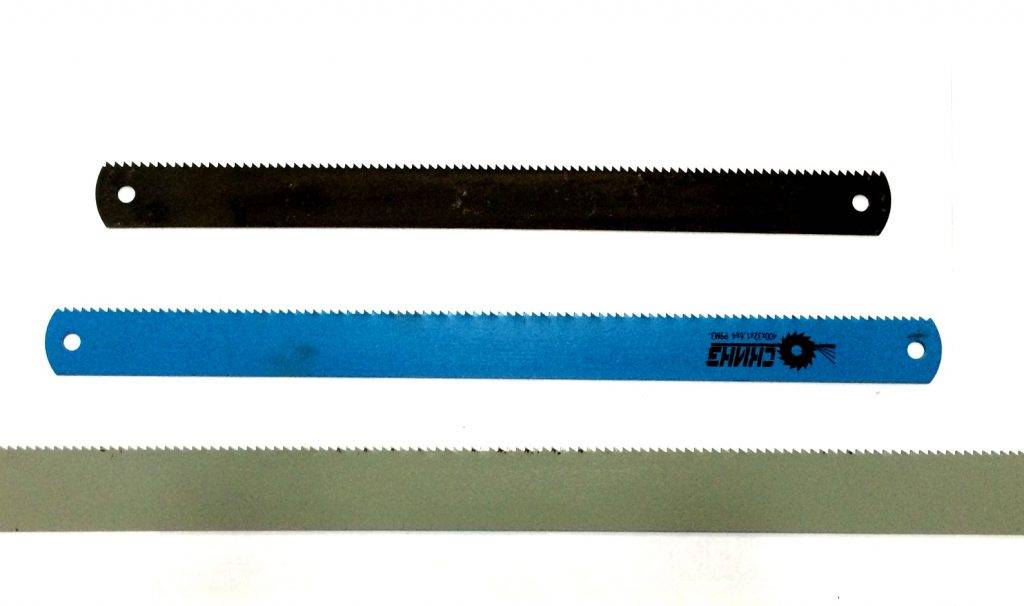

Оправка должна иметь размеры в зависимости от размеров растачиваемого цилиндра. Например, если диаметр цилиндра составляет 76 мм, то диаметр оправки должен составлять 74 мм, а ее длина должна превышать длину цилиндра примерно на 150 мм, хотя можно и немного больше. После того, как оправка будет готова, в ней необходимо проделать отверстие, в которое будет вставляться вороток, и еще ножовкой пропилить вдоль паз, глубина которого должна составлять примерно 10 мм.

Глубокое сверление

Глубокое сверление применяется, главным образом, при обработке шпинделей металлообрабатывающих станков для. сверления центрального сквозного отверстия, концентричного по отношению наружной поверхности и предназначенного для, облегчения веса конструкции, контроля внутренней части шпинделя от возможных раковин и других дефектов и для выполнения работ из прутка на револьверных «ганках и автоматах, в которых отверстие служит для пропуска шлифованной штанги, приводящей в движение цангу с прутком.

В револьверных станках и автоматах это отверстие выполняется более тщательно, чем в токарных станках.

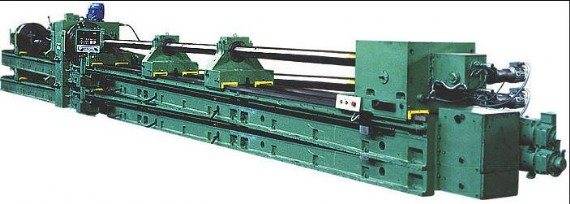

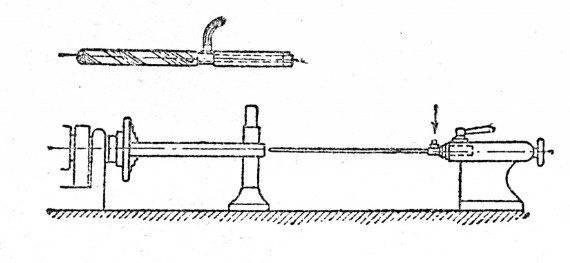

Глубокое сверление производится или на токарных станках (короткие отверстия), или на станках типа 2953 и 268, специально предназначенных для глубокого сверления (фиг. 105).

Фиг. 105. Станок для глубокого сверления.

Станок типа 2953 двухшпиндельный, предназначен для сверления отверстий диаметром от 20 до 40 мм, длиной до 1000 мм; число оборотов шпинделя от 335 до 9350 в 1 мин.; мощность мотора — 15,6 Квт.

Станок типа 268 может производить сверление на глубину 2600 мм 1: до 3700 мм.

Числа оборотов шпинделя от 15 до 172,

Мощность трёх моторов 11,6 Квт.

Преимущества специальных станков:

1) осуществление механической подачи сверла, закрепляемого в задней бабке;

2) подвод охлаждающей жидкости к режущей кромке с давлением 5—6 aтм и более, что обеспечивает удаление стружки из глубокого отверстия.

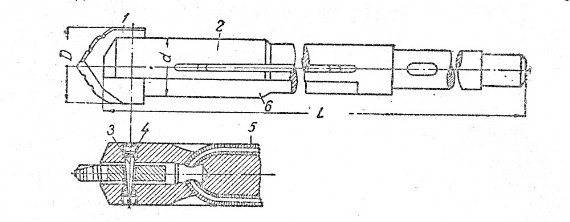

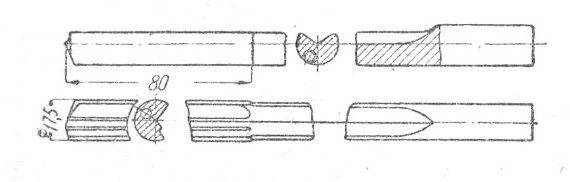

Применяемый для глубокого сверления инструмент — сверло ( фиг. 106) — состоит из штанги 2 длиной L — 1,5—2 м (в зависимости от длины шпинделя), имеющей две канавки для отвода стружки и две канавки для трубок, подводящих охлаждение.

Фиг. 106. Сверло для глубокого сверления.

На конце штанги закрепляется клином с винтами специальная режущая пластина из быстрорежущей стали, имеющая на режущей грани канавки для разламывания и размельчения стружки; эти канавки облегчают удаление стружки охлаждающей жидкостью.

Такие свёрла применяются для диаметров от 28 до 145 мм.

Для меньшего увода оси отверстия рекомендуется сверлить шпиндели с двух сторон. Обычно применяются следующие режимы: скорость резания 18 — 22 м/мин, подача 0,12 — 0,20 мм/об шпинделя.

Для изготовления небольших отверстий можно применять токарные и револьверные станки со спиральными свёрлами, по с подводом охлаждения (фиг. 107);

Фиг. 107. Спиральное сверло с охлаждением.

однако работать спиральным сверлом при глубоких отверстиях трудно, так как его приходится часто извлекать для удаления застрявшей стружки и, кроме того, оно недостаточно прочно и не обеспечивает соблюдения направления отверстия.

Вместо спиральных свёрл лучше применять пушечные свёрла (фиг. 108), которые не имеют центральной перемычки, что облегчает резание. Вершина сверла смещена на 1/4 диаметра, благодаря чему образуется конус, направляющий сверло.

Сверлению пушечным сверлом предшествует предварительное засверливание на некоторую глубину спиральным или перовым сверлом, что должно быть выполнено как можно тщательнее во избежание увода сверла в сторону.

Режимы резания при работе пушечными свёрлами:

скорость 30 — 40 м/мин, подачи 0,01—0,02 мм/об; при таком режиме получается мелкая стружка, которая легко удаляется охлаждающей жидкостью.

Существенный недостаток пушечных свёрл — это малая производительность.

Фиг. 108. Пушечное сверло.

О классификации

Любой токарный патрон можно отнести к одной из двух групп: он или цанговый, или кулачковый. Первые производятся с не/выдвижной или втягиваемой втулкой, которая закрепляет деталь в требуемом положении. Вторые делают с несколькими подвижными сегментами, которые называются кулачками. Благодаря им и осуществляется фиксация деталей. Кулачки могут быть использованы в большом количестве операций. Они могут отличаться между собой назначением и особенностями конструкции. Если говорить о классификации, то патрон токарный может быть отнесен к определенной группе зависимо от одного из показателей:

- Количество кулачков. Варьируется от двух до шести.

- Особенности крепления. Располагается на внутренней или внешней поверхности.

- Специфика исполнения. Цельные, накладные или сборные кулачки.

- Используемый привод. Может быть механический или ручной.

Все это влияет на особенности использования и предназначенность для определенных функций.

Виды планшайб

Простота конструкции планшайбы и обширная область использования породили большое число способов закрепления обрабатываемых деталей. При этом приспособление не является полностью универсальными. Для разных ситуаций может потребоваться применение нескольких различных модификаций.

Планшайба с Т-образными пазами

На поверхности такой оснастки выполнены Т-образные пазы, аналогичные используемым на столах фрезерных станков. В эти пазы вставляются специальные упоры или крепежные гайки. Обрабатываемое изделие прижимается к плоскости с помощью винтов. Конструкция устройства позволяет закреплять практически любые изделия. Расположение пазов на поверхности диска обычно имеет ортогональный вид. В зависимости от назначения число и частота пазов могут меняться.