Введение

Федеральный научнопроизводственный более 60 лет разрабатывает ядерные энергетические установки (ЯЭУ) различного назначения.

В настоящее время ОКБМ — одна из ведущих организаций отрасли, крупный научнопроизводственный центр атомного машиностроения, располагающий многопрофильным конструкторским и технологическим коллективом, собственной исследовательской, экспериментальной и производственной базой. Научнопроизводственный потенциал ОКБМ позволяет выполнять весь комплекс работ по созданию различных типов реакторных установок и всего спектра оборудования для них. Проводятся разработка конструкторской документации, выполнение необходимых расчетов, НИР и ОКР. Изготавливаются и испытываются опытные образцы с отработкой промышленной технологии производства. Производится изготовление и монтаж штатного оборудования, его пусконаладка и ввод в эксплуатацию, сервисное обслуживание оборудования на действующих объектах, снятие с эксплуатации. Производство ОКБМ в основном единичное и мелкосерийное, характеризующееся широкой номенклатурой выполняемых заказов и низкой повторяемостью.

Разработка конструкторской и технологической документации, проектирование специальной оснастки и нормирование техпроцессов производятся в единой среде программного комплекса разработки ОДО «ИНТЕРМЕХ». В частности, применяются следующие программные средства: TDM/PDM/Workflowсистема Search, система автоматизации конструкторского проектирования деталей и сборочных единиц Cadmech, система автоматизации технологической подготовки производства Techcard, АРМ Конструктора оснастки, АРМ Трудового нормирования ТП. Для подготовки расцеховочных маршрутов, подсчета и заказа материалов, внутрицехового планирования и управления производством используется программа АСВП, разработанная в ОКБМ. Исходными данными для этой системы являются данные, полученные в системах конструкторского проектирования и технологической подготовки производства (рис. 1). Данные из систем Search и Techcard передаются в систему АСВП автоматически.

Рис. 1. Укрупненная графическая схема КТПП

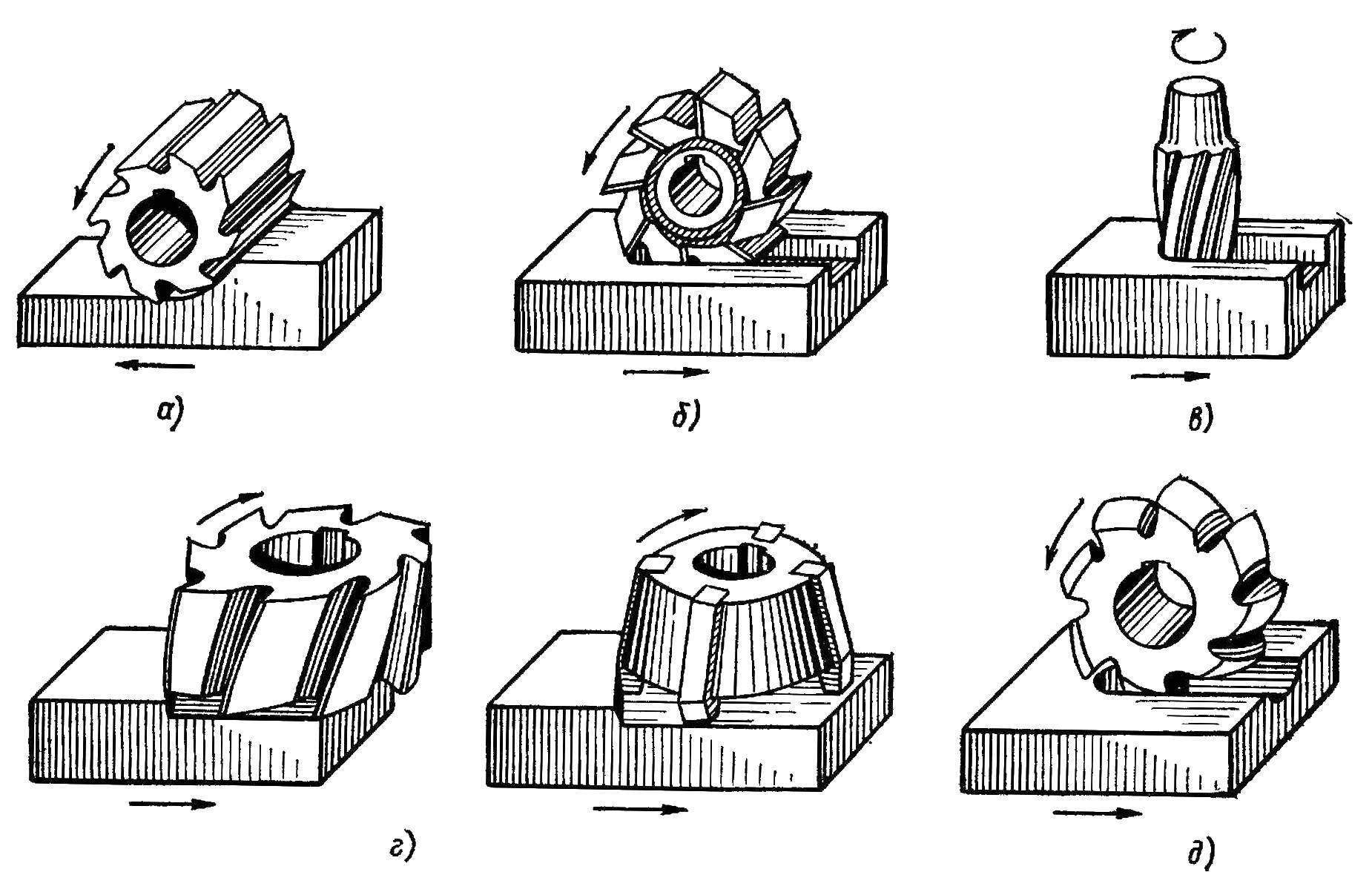

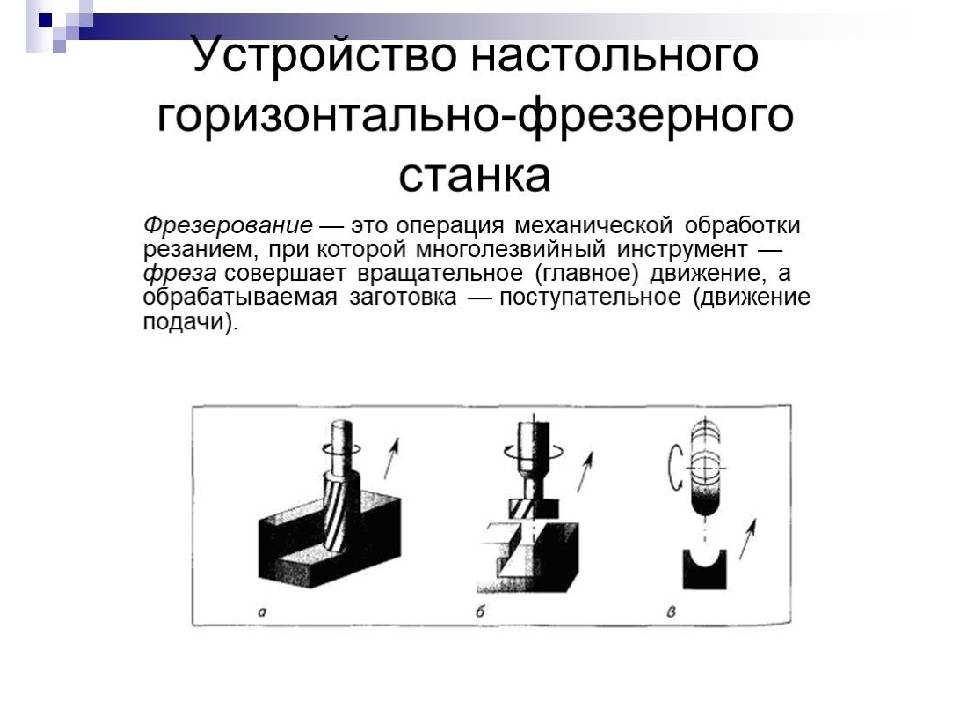

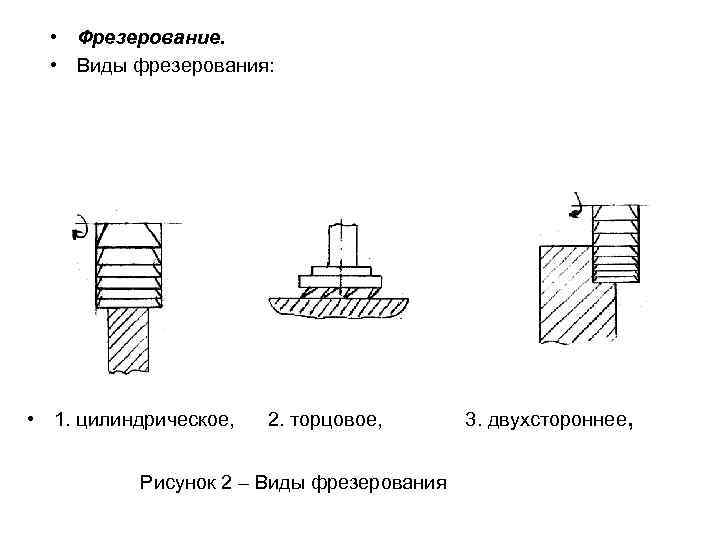

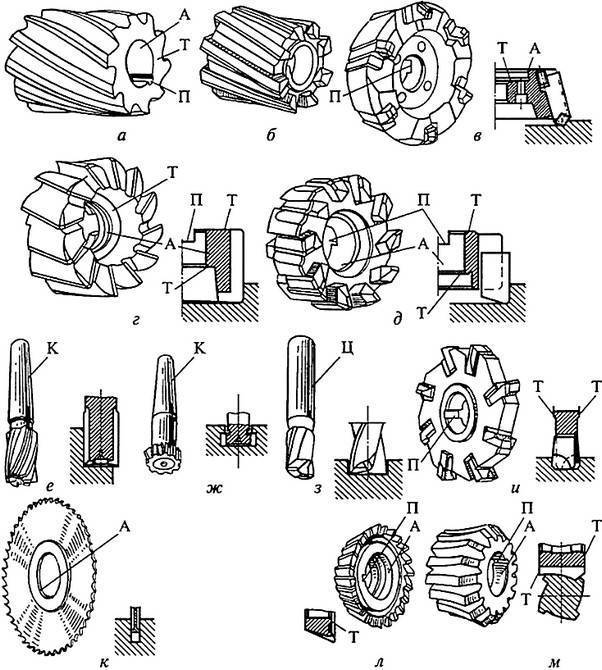

Основные виды фрез

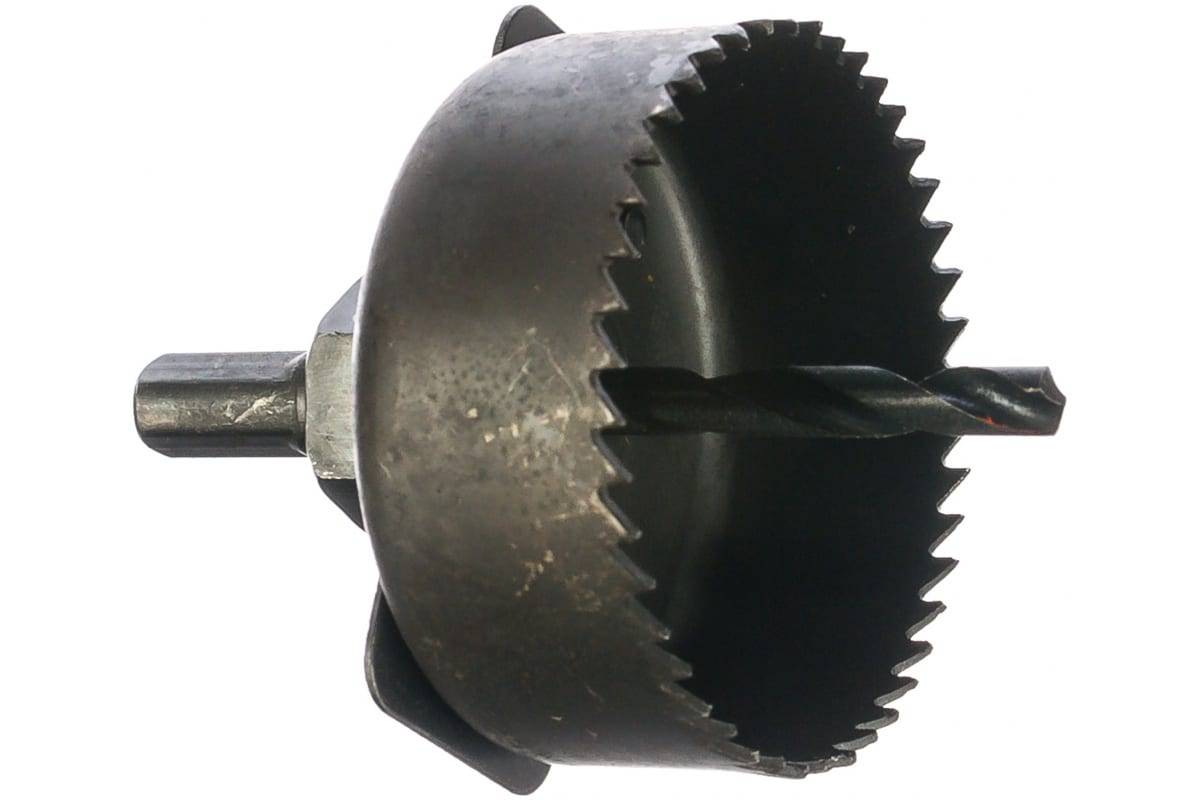

На фрезерных станках используют несколько видов фрез: цилиндрические, торцовые, дисковые, угловые, т-образные, фасонные. Выбор фрез зависит от поставленной задачи.

Когда нужно отфрезеровать какую-то длинную грань детали, например, уменьшить высоту одного из ребер швеллера, используют цилиндрическую фрезу. Она похожа на вращающийся горизонтальный валик с вырезанными в нём канавками. Эти-то канавки, заточенные под нужным углом, и срезают припуск металла на заготовке.

Торцовая фреза похожа на сверло большого диаметра и маленькой длины. На торце по всему диаметру фрезы закреплены небольшие резцы, от 5 штук и более. Резцы заточены и выставлены на одинаковую глубину. Такой фрезой можно, например, выфрезеровать место посадки транзистора на алюминиевой заготовке радиатора.

Для улучшения процесса резания шаг установки резцов на фрезе делают неодинаковым. Резание идёт лучше.

Дисковая фреза действительно похожа на дисковую пилу. Да и выполняемые задачи одинаковы – выполнить продольную канавку на детали. Фреза вращается вокруг горизонтальной оси и относительно неё движется заготовка. Обычно канавку получают за один проход.

Угловая фреза в режущей части похожа на 2 усечённых конуса, соединённых вместе. Угол при вершине этих конусов соответствует требуемому углу канавки на детали. На наружной поверхности этой фрезы сделаны режущие зубья, если фреза выполнена целиком из быстрорежущей стали. А если резать необходимо твёрдый материал, применяют вставные резцы из победитового сплава.

Т-образная фреза необходима для прорезания т-образного паза в заготовке, например, для установки болта так, чтобы он не мог проворачиваться и в то же время держался в пазу. Форма этой фрезы соответствует названию. Она похожа на короткое сверло большого диаметра с проточенной шейкой. Работа этой фрезы происходит в затруднённых условиях, поэтому при заточке зубьев фрезы фаску на наружном диаметре срезают через один зуб, а также делают небольшие поднутрения задней грани режущей поверхности.

Фасонная фреза имеет сложный профиль, чтобы за один проход можно было выполнить нужной формы поверхность детали. Например, нужно из бруска металла сделать длинную филёнку (накладку) для двери волнообразного профиля.

Следует отметить, что наименования типов фрез не всегда отвечают назначению. Можно, кстати, т-образной фрезой обработать наружную поверхность и получить заданный результат по точности и шероховатости.

Общие черты двух методов

- Оба варианта обработки предполагают движение стола и вперед, и назад. Так можно делать сразу и черновую, и чистовую фрезеровку.

- Для обработки деталь фиксируют на столе станка. Если производство массовое или серийное, для закрепления применяют специальные устройства. Если нужно произвести мелкую серию или всего одну деталь, используют универсальные приспособления (тиски, планки и т.п.).

- При обработке на горизонтально-фрезерных станках обычно применяют продольную подачу, иногда поперечную и вертикальную. На вертикально-фрезерных установках используют только два первых вида подачи.

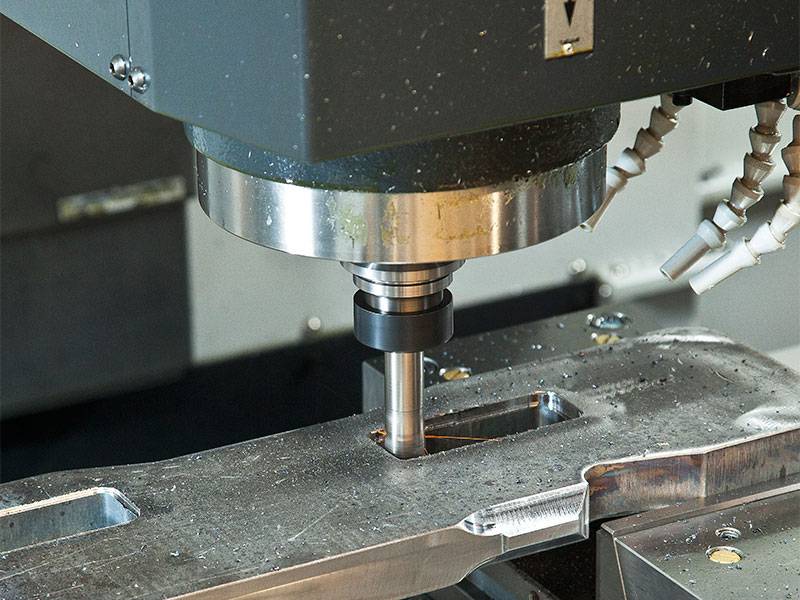

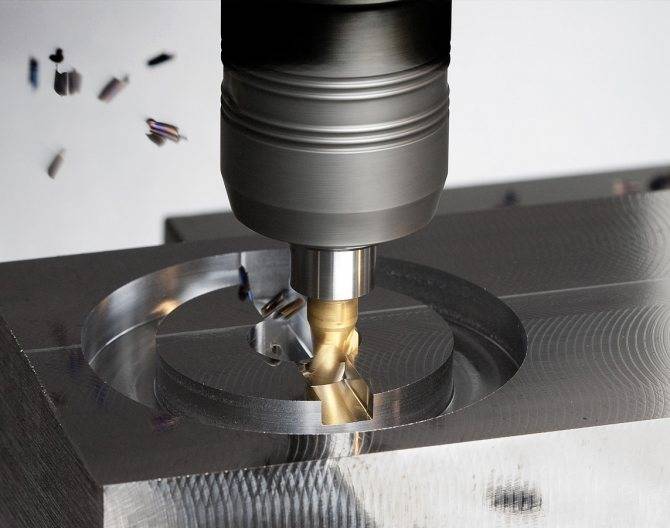

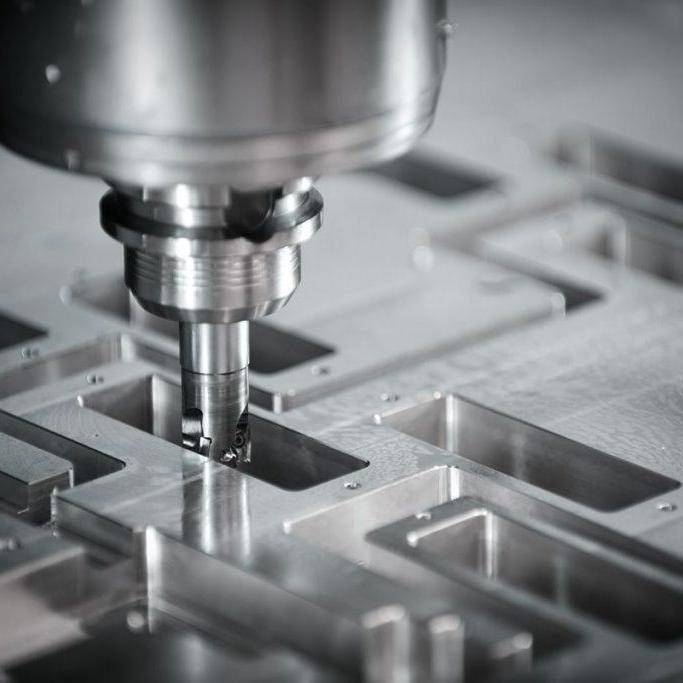

Качественная фрезерная обработка металла на станках с ЧПУ

ТГ «Оптима» выполняет качественную фрезеровку металла, ориентируясь на запросы и потребности заказчиков. В основном работаем в Москве и Московской области, но готовы сотрудничать и региональными клиентами, мы организуем доставку в любой город в необходимые сроки.

Стараемся подобрать индивидуальный подход к каждому, нацеливаясь на долгосрочное и плодотворное сотрудничество. Гарантия качества, это наличие самых современных и точных фрезерных станков, которые работают по предварительно заложеной программе.

Это исключает практически полностью брак, который может возникнуть по вине человеческого фактора.

Мы работаем с такими металлами:

- Алюминий и его сплавы;

- Бронза;

- Медь и её сплавы;

- Латунь.

Стоимость фрезеровки металла на ЧПУ – от 2 000 рублей за нормо-час.

Для нас нет невыполнимых заказов, специалистам «Оптима» всегда интересно работать с поставленными перед ними задачами, независимо от их сложности и объёма. А соединение профессионализма, современных инструментов и оборудования помогают поддерживать высокий уровень качества изготавливаемых деталей.

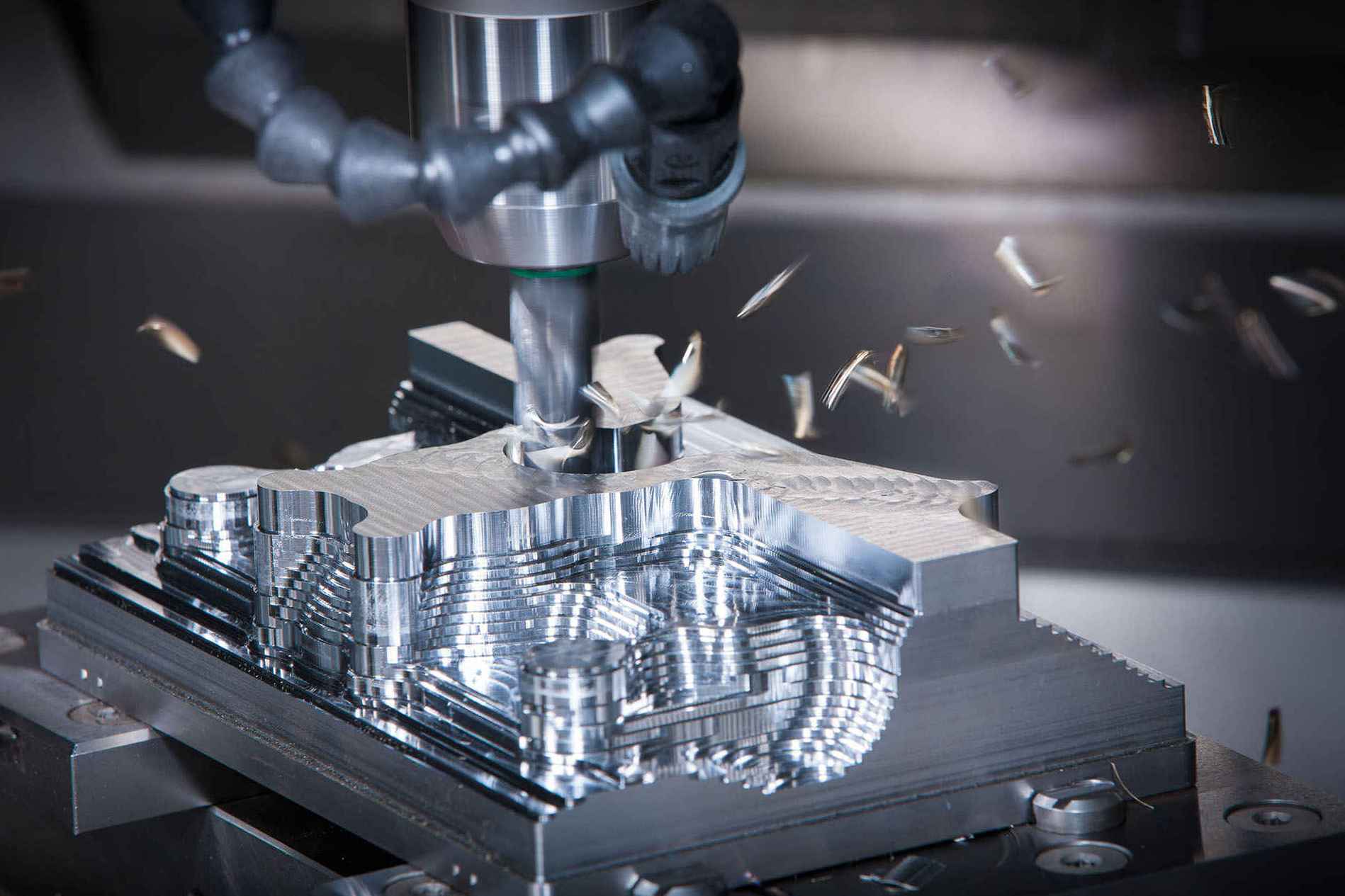

Плюсы применения станков с ЧПУ

Работа на обычном фрезерном станке требует повышенной внимательности и аккуратности, от которых будет зависеть не только безопасность оператора, но и результат выполняемой работы. Именно поэтому все действия должны выполняться согласно инструкции, а рабочие параметры выставляться на основе таблицы, расположенной на оборудовании. Но, даже в этом случае, качество изготовленной детали может не соответствовать требованиям, так как при работе на классических фрезерных станках, всегда существует вероятность воздействия человеческого фактора.

Именно поэтому, все большую популярность набирают станки для фрезеровки с числовым программным управлением, которые позволяют производить детали высокого качества с минимальной погрешностью размеров. Технология работы на станках с ЧПУ схожа с процессом, проводимым на обычном оборудовании. Но, в данном случае, глубина реза, конфигурация и размеры задаются в программе, которая автоматически выполняет всю работу.

Активное вытеснение обычных станков оборудованием с ЧПУ обусловлено тем, что для создания изделия, оператору достаточно проверить все подвижные механизмы, сменить режущую оснастку, закрепить заготовку на фрезерном столе, настроить программу и запустить двигатель. Далее ему нужно только наблюдать за рабочим процессом и снять изготовленную деталь со стола. Кроме простоты работы для человека, станки с ЧПУ имеют и другие преимущества:

- высокая скорость изготовления деталей, которая превышает производственный процесс, осуществляемый на агрегатах без программного управления;

- значительное сокращение времени смены режущей оснастки за счет оснащения оборудования револьверной рабочей головкой, которая в зависимости от модели, может фиксировать до 12 фрез;

- точность обработки материалов с погрешностью не больше 0.01 мм;

- чистота обработки, так как движение оснастки и подача заготовки очень плавное, что в итоге позволяет получать изделия с поверхностью, выглядящей как полированная;

- возможность изготовления деталей с конфигурацией любой сложности;

- простота обслуживания, позволяющая одному оператору одновременно работать сразу на 2–4 станках, в зависимости от сложности детали и длительности ее обработки.

Оборудование

Основное оборудование, разумеется, сам фрезерный станок или ручной фрезер.

Основные комплектующие – фрезы разного назначения и профиля. Однако не существует технологических линий и маленьких производств, состоящих только из одного станка.

Перед тем, как заготовка попадает на обработку, чаще всего её готовят на другом оборудовании.

- форматно-раскроечные станки;

- торцовочные или ручные дисковые пилы;

- газовая резка или лазерная резка металла.

Иногда требуется подготовить заготовку и по толщине. Тогда её подгоняют под нужный размер на следующем оборудовании:

- древесина – обрезка на циркулярных станках или ленточных пилах, строгание на фуговальном станке или рейсмусе;

- металл – обрезка по толщине разными способами, предварительная черновая фрезеровка.

Стационарные станки

Кроме вышеописанных современных станков с ЧПУ, которых большое множество, есть также более простые варианты.

Это простейшие фрезерные станки по дереву, состоящие из стола, двигателя, вала посадки фрезы и направляющей для ручной подачи заготовки. А также вариант с установкой ручного фрезера в стол в перевернутом состоянии.

Более сложные – промышленные фрезерные станки для дерево и металлообработки. Могут иметь автоматическую подачу заготовок, регулирование положения фрезы, позиционирование заготовок и т.д. Достаточно много таких старых станков, выпушенных до 21 века, до сих в рабочем состоянии. Хотя их остается все меньше.

Ручные фрезеры

Этот вид инструмента иногда называют «фрезерная машина». Это так, потому что ручной фрезер представляет собой полностью самодостаточный инструмент. В нем есть все, что и в стационарном станке:

- собственный электродвигатель;

- вращающийся шпиндель с креплением для разных фрез;

- рабочая площадка с регулировкой глубины погружения фрезы.

Этот инструмент предназначен для ручных работ, потому сравнивать его с крупными промышленными станками нет смысла. Со своими задачами ручной фрезер справляется в полной мере. Более того, он имеет свой ряд преимуществ перед стационарными вариантами:

Кроме универсальных, есть также модели специального назначения – ламельные, кромочные, присадочные.

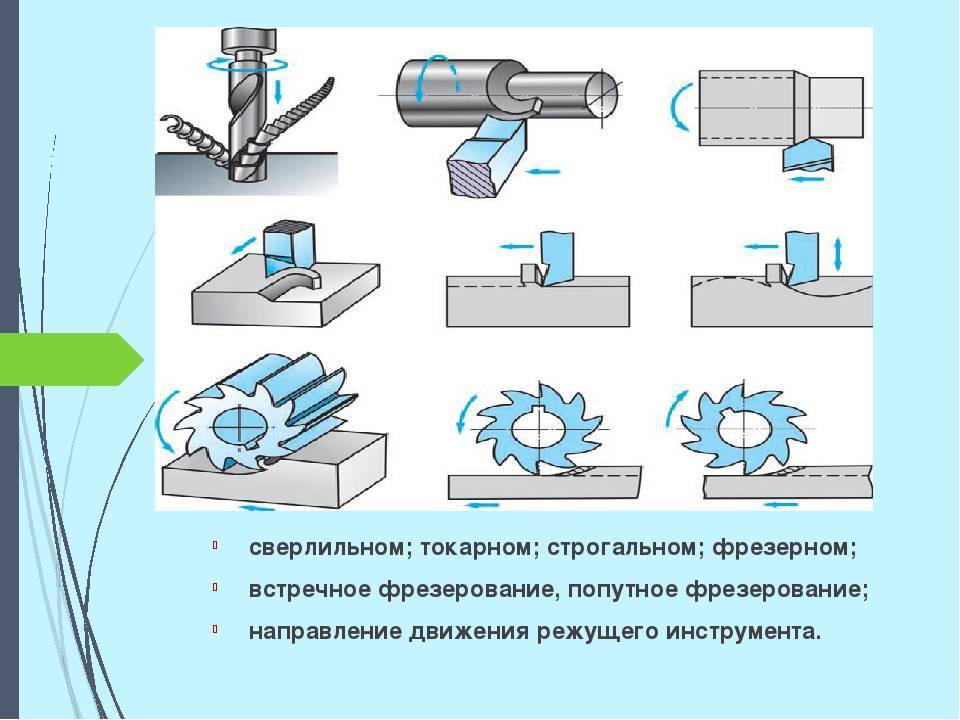

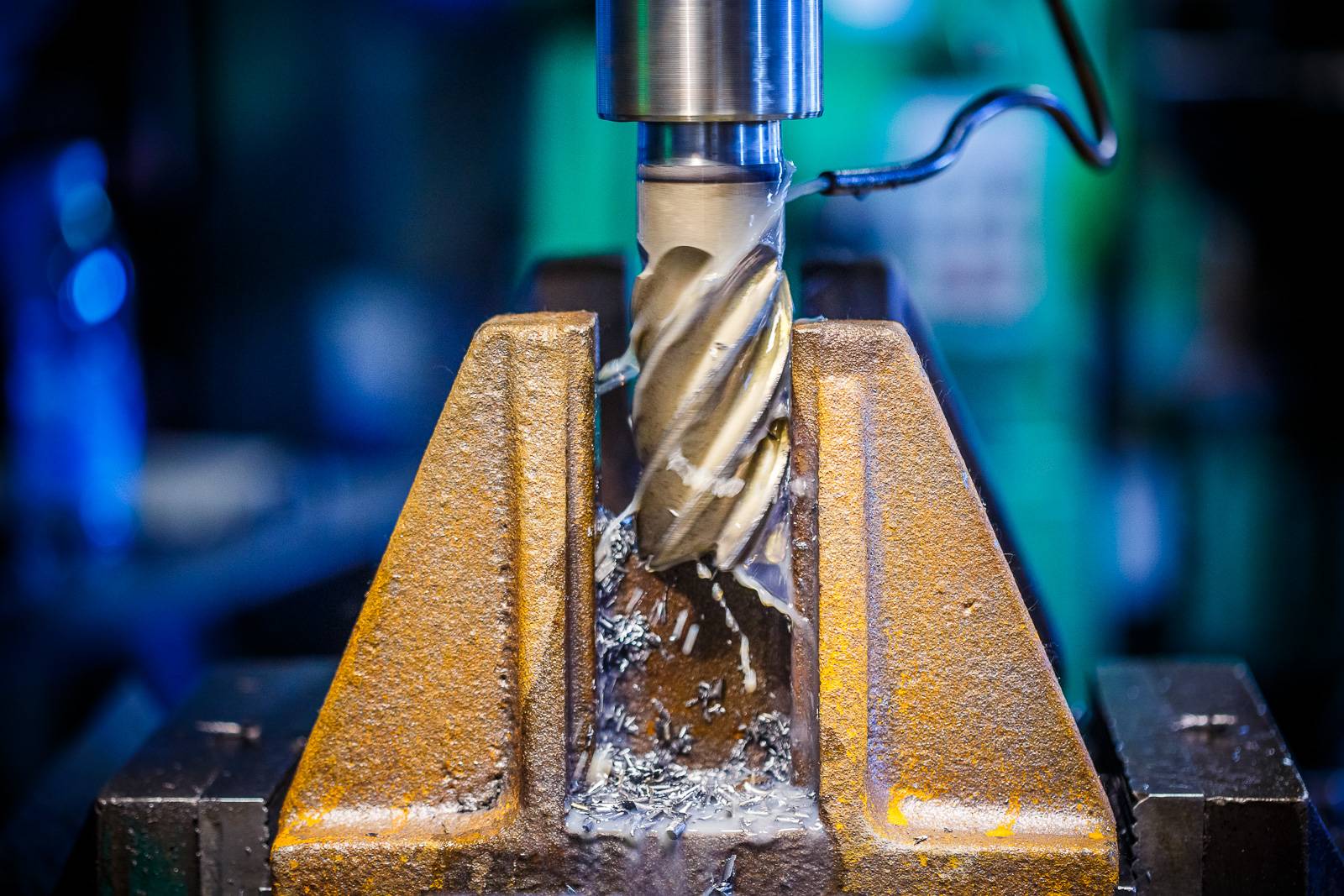

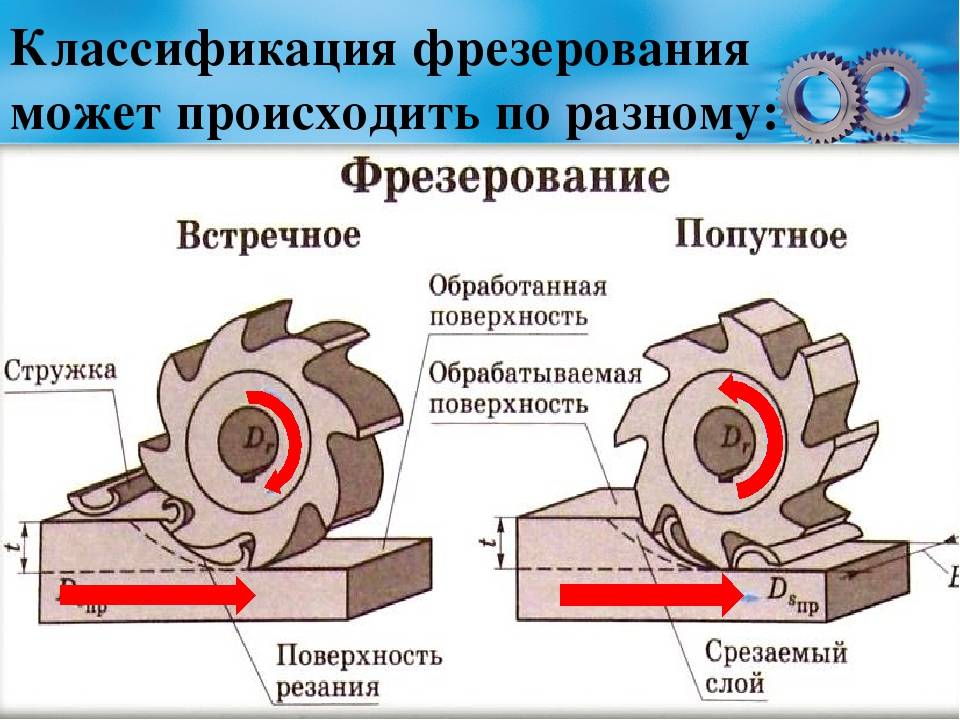

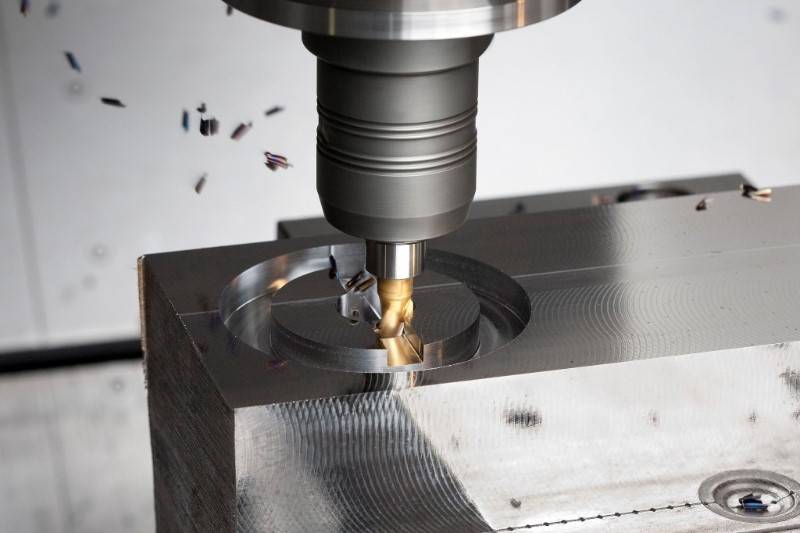

Технология фрезерных работ по металлу: попутное и встречное фрезерование

Для обработки материалов применяют методы фрезерования, отличающиеся направлением подачи используемого материала. Как правило, при обдирочной первичной отделке металла или заготовок из твердых сплавов, чаще всего применяют встречную фрезеровку. С мягкими металлами и при получистовой или чистовой обработке, лучше работать попутной методикой. Кроме особенностей применения, данные способы работы имеют свои преимущества и недостатки, определяющие их востребованность.

Попутная технология

В процессе применение попутного фрезерования, режущая оснастка вращается в том же направлении, в котором поступает заготовка, что определяет ряд преимуществ этого метода:

- под действием инерционных сил заготовка прочно удерживается на станине, поэтому отсутствует необходимость ее сильной фиксации к столу, что снижает вероятность деформации материала;

- снятие припуска осуществляется с максимальной плавностью, за счет чего на поверхности образуется лишь незначительная шероховатость;

- режущая кромка фрезы имеем незначительный износ, так как при попутном движении они затупляются с меньшей скоростью;

- быстрое отведение стружки без применения дополнительных инструментов или приспособлений.

Но, кроме достоинств, данная технология имеет и ряд недостатков. Попутная фрезеровка не подходит для работы с металлами с множеством твердых включений, требует предварительной подготовки грубых поверхностей и сопровождается сильными вибрациями, от которых можно избавиться, только привлекая для работы станок с высокой жесткостью.

Встречное фрезерование

В отличие от попутной, встречный тип фрезерования предусматривает направление режущего инструмента на встречу движению заготовки. Благодаря этому удается не только повысить производительность, но и получить другие плюсы:

- минимальная нагрузка на механизм, за счет чего продлевается его рабочий ресурс;

- мягкое и равномерное воздействие на металл в процессе реза, позволяющее постепенно увеличивать глубину реза без отклонения от допустимых размеров;

- отсутствие вибраций, даже при обработке металла с шероховатой грубой поверхностью.

К минусам встречного фрезерования относится то, что заготовка нуждается в надежной фиксации, так как сила резки частично направлена на отрыв шаблона от станины. Кроме того, недостатком является быстрый износ фрезы и то, что стружка плохо отводится и может попадать в зону резки.

Плюсы применения станков с ЧПУ

Работа на обычном фрезерном станке требует повышенной внимательности и аккуратности, от которых будет зависеть не только безопасность оператора, но и результат выполняемой работы. Именно поэтому все действия должны выполняться согласно инструкции, а рабочие параметры выставляться на основе таблицы, расположенной на оборудовании. Но, даже в этом случае, качество изготовленной детали может не соответствовать требованиям, так как при работе на классических фрезерных станках, всегда существует вероятность воздействия человеческого фактора.

Именно поэтому, все большую популярность набирают станки для фрезеровки с числовым программным управлением, которые позволяют производить детали высокого качества с минимальной погрешностью размеров. Технология работы на станках с ЧПУ схожа с процессом, проводимым на обычном оборудовании. Но, в данном случае, глубина реза, конфигурация и размеры задаются в программе, которая автоматически выполняет всю работу.

Активное вытеснение обычных станков оборудованием с ЧПУ обусловлено тем, что для создания изделия, оператору достаточно проверить все подвижные механизмы, сменить режущую оснастку, закрепить заготовку на фрезерном столе, настроить программу и запустить двигатель. Далее ему нужно только наблюдать за рабочим процессом и снять изготовленную деталь со стола. Кроме простоты работы для человека, станки с ЧПУ имеют и другие преимущества:

- высокая скорость изготовления деталей, которая превышает производственный процесс, осуществляемый на агрегатах без программного управления;

- значительное сокращение времени смены режущей оснастки за счет оснащения оборудования револьверной рабочей головкой, которая в зависимости от модели, может фиксировать до 12 фрез;

- точность обработки материалов с погрешностью не больше 0.01 мм;

- чистота обработки, так как движение оснастки и подача заготовки очень плавное, что в итоге позволяет получать изделия с поверхностью, выглядящей как полированная;

- возможность изготовления деталей с конфигурацией любой сложности;

- простота обслуживания, позволяющая одному оператору одновременно работать сразу на 2–4 станках, в зависимости от сложности детали и длительности ее обработки.

Другие виды фрезерных работ

Кроме видов фрезерной обработки металла в зависимости от назначения станка и формы детали, операции с заготовками могут быть нескольких видов в зависимости от направления фрезерования.

По данному критерию обработка металла фрезой бывает:

- Попутной: направление подачи заготовки полностью совпадает с вектором движения режущего инструмента.

- Встречной: деталь и лезвия фрезы движутся в противоположных направлениях.

Также следует учитывать, что качество заготовки напрямую зависит не только от режима обработки и квалификации оператора станка, но и от технического состояния и параметров самого фрезерного станка.

Книги категории “Фрезерная обработка”

В книге изложены основные сведения о фрезеровании, фрезерных станках, инструментах и приспособлениях; большое внимание уделено прогрессивной технологии фрезерования, освещены вопросы механизации процессов обработки. В настоящем издании описаны новые модели станков, даны более полные сведения о станках с ЧПУ. В настоящем издании описаны новые модели станков, даны более полные сведения о станках с ЧПУ

В настоящем издании описаны новые модели станков, даны более полные сведения о станках с ЧПУ.

В рубрике Фрезерная обработка

Tags: Делительная головка, Дисковая фреза, Концевая фреза, Ласточкин хвост, Режим резания, Торцевая фреза, Торцовая фреза, Угловая фреза, Фасонная фреза, Фреза, Фрезерный станок, Фрезерование, Фрезерование винтовых канавок, Фрезерование паза, Фрезерование уступа, Цилиндрическая фреза, Шероховатость поверхности при фрезеровании

Книга предназначена в качестве учебника для ФЗУ по специальности фрезеровщика. В соответствии с требованием утвержденной ГУУЗ НКТП программы, материал расположен в виде двух концентров: сначала даны общие предварительные сведения о фрезерных станках, о фрезах, о способах закрепления изделий, об основных приемах работы и пр. Все указанные вопросы рассматриваются затем во втором концентре еще раз более подробно.

Так как данный учебник должен одновременно служить пособием и для ПТК, в него включена глава, рассматривающая некоторые более сложные случаи фрезерования, выходящие за пределы курса школ ФЗУ. Помимо указанных сведений в книге еще даны сведения о допусках и посадках, а также об изготовлении зубчатых колес; в отдельной главе изложены краткие сведения по теории резания и даны указания об использовании паспорта станка. Приложенные таблицы содержат необходимый для подсчетов справочный материал. После каждой главы приведены вопросы и ряд практических задач для лучшего усвоения и закрепления в памяти учащихся пройденного курса.

В рубрике Фрезерная обработка

Tags: Делительная головка, Допуски и посадки, Зубчатое зацепление, Изготовление зубачтого колеса, Измерительный инструмент, Теория резания, Фреза, Фрезерный станок

В книге освещены методы совершенствования технологии фрезерования, повышения ее точности и качества. Обобщен опыт новаторов производства по повышению производительности труда и снижению себестоимости обработки.

Рассмотрены способы рационального использования фрезерных станков, их механизации и автоматизации, а также современные консольно-фрезерные станки с программным управлением.

Книга предназначена для рабочих-фрезеровщиков и мастеров машиностроительных заводов.

В рубрике Фрезерная обработка

Tags: Выбор режима резания, Дисковые фрезы, Качество фрезерной обработки, Конструкции фрез, Погрешности фрезерной обработки, СОЖ, Способы крепления зубьев в корпусах фрез, Торцовые фрезы, Фреза, Фрезерные станки, Фрезерный инструмент, Фрезерование, Цилиндрические фрезы, ЧПУ, Шероховатость поверхности при фрезеровании

В книге изложены основные сведения о фрезеровании, фрезерных станках, инструментах и приспособлениях; большое внимание уделено прогрессивной технологии фрезерования, освещены вопросы механизации процессов обработки, организации и экономики производства. Книга предназначена в качестве учебного пособия для учащихся профессионально-технических училищ и может быть использована для подготовки и повышения квалификации рабочих на производстве. В рубрике Фрезерная обработка

В рубрике Фрезерная обработка

Tags: Встречное фрезерование, Делительная головка, Износ и стойкость фрез, Обработка плоскости, Попутное фрезерование, Припуск на обработку, Режим резания, Скорость резания, Фрезерный станок, Фрезерование, Фрезерование винтовых канавок, Фрезерование паза, Фрезерование уступа

Технологические этапы процесса

В целом действия являются одинаковыми, но чем современнее механизм, тем меньше действий нужно делать оператору.

На обычной установке

Классический алгоритм:

- Заготовку фиксируют на столе.

- В шпиндель вставляют необходимую фрезу, выбирая при этом угол и направление.

- Ручками задают глубину резания.

- Выставляют скорость, она определяется в оборотах в минуту.

- Включают аппаратуру, регулируя движение бабки и держателя инструмента.

С ЧПУ

Последовательность:

- Фиксация изделия.

- Проектирование будущей детали на компьютерной программе.

- Установка схемы на пульт управления.

- Монтаж.

- Запуск.

Как мы видим, исключаются одни из важнейших этапов – изначальный выбор режимов и последующее управление приспособлением

Лазерная обработка

Не будем приводить алгоритм, скажем только, что он отличается от последнего отсутствием необходимости выбора и крепежа резца. Ведь в установке основное воздействие не механическое, а тепловое – под воздействием луча лазера происходит испарение металла.

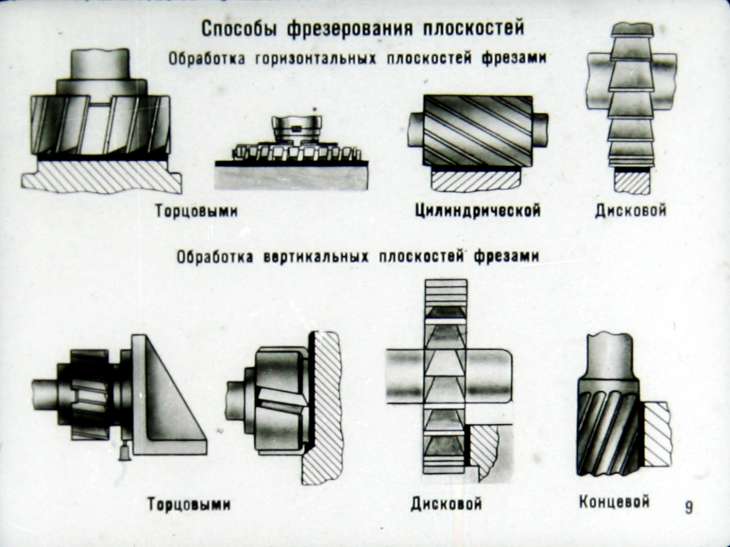

Виды фрезерной обработки металла

Точного распределения на виды фрезерования нет, так как объём функций и тонкостей немалый, а деталей — слишком много. При этом можно обозначить базовые принципы. Крепление обрабатываемой детали к станине:

- горизонтально;

- вертикально;

- угловое расположение.

В последнем варианте реже работают, хотя он позволяет обрабатывать элементы сложных конструкций. Фрез также подразделяется на разновидности:

- торцевой;

- концевой;

- периферийный;

- фасонный.

На торцевой фрезе делают паз на деталях, сверлят колодец, подрезают, если нужно — окошко. Фреза концевая рассчитана на работу с объемными деталями. Формовка металлических профилей ведется с применением фасонных фрез. Отличительной характеристикой периферийной фрезы является наличие остаточной стружки, похожей на запятые.

Расположение и направление отрезного элемента определяет встречное и попутное фрезерование. А именно, определяется следующими градациями:

- встречными (к зубьям режущего элемента);

- попутными (под зубцами).

Также есть комбинация способов изготовления элементов. При обработке твердых металлов предварительно выполняется встречный метод, а конечная работа – попутный. При встречном фрезеровании покрытие остается грубым, но этот подход сокращает количество брака.

Технология фрезеровки

Фрезерная обработка металла может производиться на разных станках с разными материалами и фрезами. От этого изменяется технология, которой следует придерживаться в рабочем процессе.

Технология фрезеровки на обычном станке

Механические станки до сих пор считаются наиболее популярными в производстве. Их используют на предприятиях и в личных мастерских. Этапы работы:

- В первую очередь требуется провести подготовку. Для этого заготовка закрепляется на рабочем столе. Запускается вращение режущей части станка.

- Фреза слегка соприкасается с заготовкой и отводится в изначальное положение.

- Выставляется глубина обработки. Снова запускается электродвигатель.

По мере продвижения работы изменяется размер фрез. Таким образом достигается высокая скорость обработки.

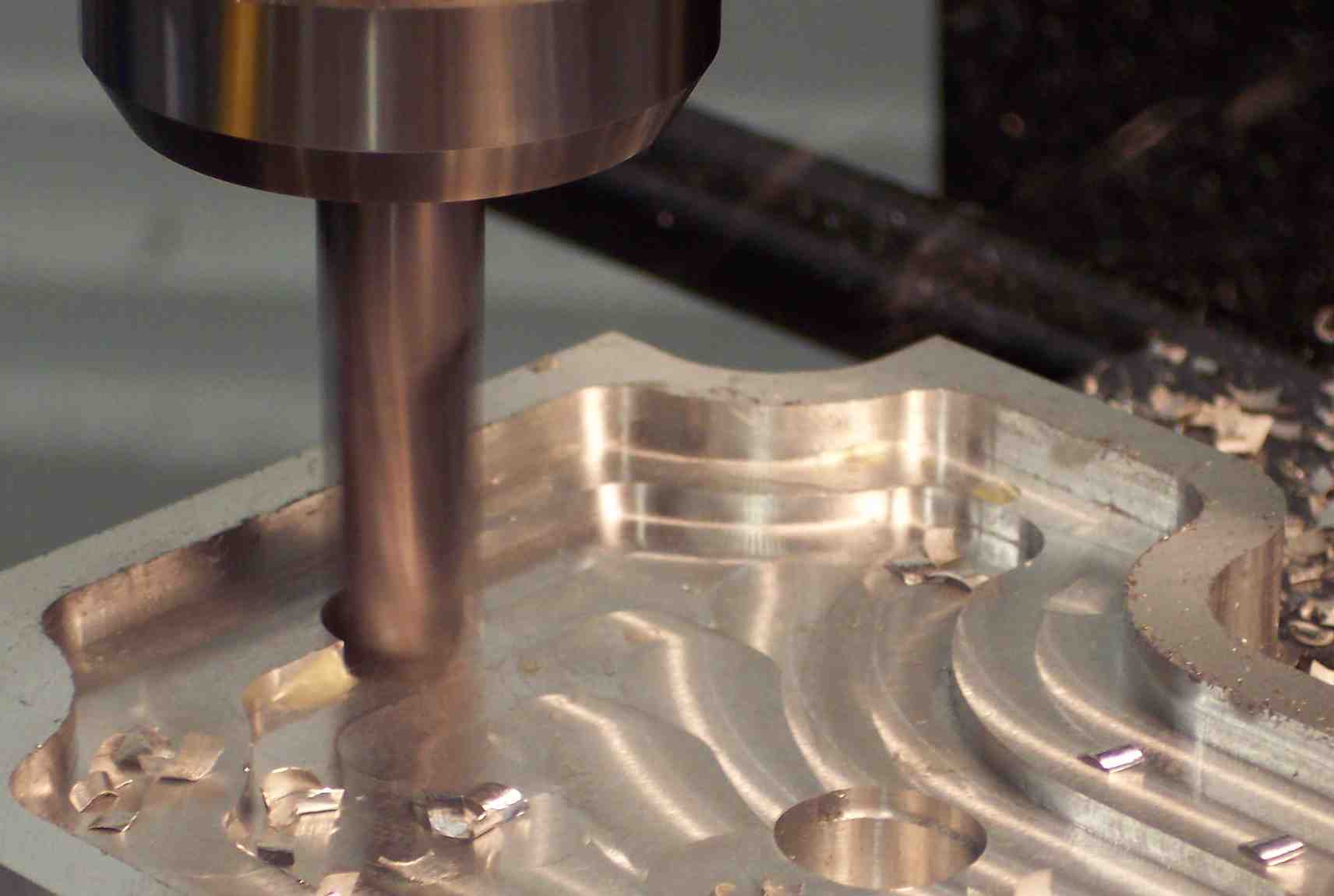

Технология фрезеровки на станке с ЧПУ

Фрезерная металлообработка на станках с ЧПУ достаточно популярна на сегодняшний день. Постепенно оборудование, программируемое оператором заранее, вытесняет механические станки. Связано это с тем, что механизмы с ЧПУ обладают большей точностью при работе и ускоряют производственный процесс.

Металлообработка

Технология работы на оборудовании с ЧПУ заключается в том, что оператор должен настроить программу, проверить подвижные механизмы, натянуть ремни, закрепить заготовку на рабочем столе и включить двигатели. Дальше человеку нужно только наблюдать за процессом работы механизмов. Двигатели работают за счёт программы и выполняют заданный алгоритм действий. После создания требуемой формы из заготовки оператор должен выключить оборудование, снять готовую деталь и повторить процесс. Если нужно изготовить деталь другой формы, оборудование следует перенастроить.

Технология фрезеровки ГБЦ

Владельцы автомобилей, работающих на бензине, часто сталкиваются с необходимостью в использовании фрезерного оборудования. Со временем изнашиваются головки блока цилиндров (ГБЦ). Связано это с тем, что при работе двигателя возникают постоянные изменения температурного режима. Из-за этого детали мотора изнашиваются и выходят из строя.

Фрезеровку головок блока цилиндров производят при отказе двигателя и отклонениях головок от плоскости на 0.05 мм. Эту работу лучше доверить автослесарю, который имеет опыт фрезеровочных работ.

Фрезерование металла: способы и типы

Перемещение режущего инструмента относительно детали может достигаться за счет поступательного движения самой вращающейся фрезы либо постепенной подачи заготовки — это зависит от конструкции станка. В зависимости от толщины срезаемого слоя, характеристик металла и желаемого качества поверхности фрезерование заготовки может осуществляться в один либо несколько проходов. Эти же факторы влияют на определение оптимальной скорости подачи.

Независимо от характеристик металла и типа станков для фрезерования детали определяются скорость резания V и скорость подачи детали S. Оба параметра имеют размерность м/мин. Скорость резания V рассчитывается по формуле V=π*D*n, где π — число Пи (3,14), n — частота вращения фрезы, D — ее диаметр.

Способы фрезерования

Существует два способа обработки деталей на фрезерных станках:

В первом случае направление движения заготовки совпадает с направлением движения фрезы. Во втором фреза движется навстречу подаваемой заготовке. Разница между ними заключается в качестве получаемой поверхности. Если фрезерование заготовок выполняется попутным способом, обработанная поверхность получается более гладкой. Встречное фрезерование дает менее гладкую поверхность, поэтому его используют в тех случаях, когда необходимо снять большой слой металла. Как правило, так поступают при черновом фрезеровании — если планируется повторный проход для достижения окончательного (чистового) результата.

Типы фрезерной обработки деталей

Обработка заготовки на фрезерных станках предполагает выполнение одного из четырех типов фрезерования или последовательное применение нескольких типов.

- Концевое фрезерование: применяется для обработки колодцев, окон, карманов, шлицев, пазов и т.п. В этом случае обработка фрезерованием осуществляется с помощью пазовых, дисковых, концевых, Т-образных, одно- и двуугловых фрез.

- Торцевая фезеровка используется для обработки больших поверхностей. Фрезерная обработка таких деталей производится торцовыми либо циллиндрическими фрезами.

- Фасонное фрезерование необходимо при работе с профилями. Чтобы получить фасонные поверхности с нужной геометрией применяют фасонные, модульные, дисковые и червячные фрезы.

- Резка металла (фрезерование материала с целью его разрезки) может выполняться отрезными фрезами, представлябющими собой подобие дисковой пилы.

В металлообратке используется также обратная классификация, принцип которой заключается в объелинении фрез по технологическому признаку в группы, каждая из которых предназначена для определенного типа обработки деталей.

Защита обрабатываемых изделий и инструмента

Чтобы избежать или минимизировать негативные влияния процессов резания на инструмент и обрабатываемый материал, используются следующие приемы:

- Применение охладительных и смазывающих веществ и жидкостей, подача их непосредственно в зону фрезерной работы уменьшает трение, образование наклепа, налипание стружки, сохраняет длительный срок службы ножей.

- Предусмотренная система отвода стружки ликвидирует влияние усадки, а рациональный подбор режимов резания для особо мягких металлов предотвращает ее налипание.

- Вибрации возможно снижать за счет подбора передних и задних углов режущих кромок, нужных скоростей и использования виброгасителей.

Фрезерование с минимальными побочными процессами требует высокого профессионализма и опыта.

Фрезерование — это сложный комплексный процесс отделки разнообразных поверхностей, успешность которого определяется рациональным выбором оборудования, инструментов, режимов резания, смазочно-охладительных веществ и дополнительных приспособлений, повышающих качество работ.

Классификация и виды фрезерных работ

В основном специалисты классифицируют деятельность по выбранной фрезе. Можно различать фрезерование:

- Торцовое. В этом случае с помощью лезвий создаются канавки, подсечки и прочие боковые элементы вырезки стали. Также срезаются торцы.

- Концевое. Для вырезания уступов по вертикали и по горизонтали.

- Цилиндрическое. Для обработки прямых или фигурных поверхностей.

- Зубчатое – создание зубцов на колесах и иных деталях.

- Фасонное. С помощью соответствующего инструмента делаются фаски (сферы, эллипсы и пр.).

Это неполный перечень видов работ. В зависимости от типа оснастки может быть произведена отделка сверлом, зенкер, отрезными фрезами, криволинейными типами, двойными дисками и другими.

Кроме того, существует классификация по способу установки инструмента – горизонтальное, вертикальное или по диагонали, то есть под углом.

Преимущества технологии

Ключевой плюс этой методики – универсальность, так как с помощью разных фрез и технологий срезания на одном фрезерном станке можно выполнять множество процедур и работать с металлом, пластиком, деревом, капролоном и пр.

В зависимости от формы заготовки, используемой режущей оснастки и способа фрезерования, станки позволяют выполнять следующие виды манипуляций:

- гравировку и нанесение узоров любой сложности;

- распил металлических деталей на несколько элементов;

- шлифовку поверхностей с применением специальных насадок с абразивом;

- сверление отверстий и пазов;

- нанесение резьбы;

- формирование модульных поверхностей и пр.

Оба вида фрезеровки осуществляют двумя методами:

- Встречным, при котором ход подачи противоположен ходу вращения инструмента. Этот способ позволяет медленно усиливать нагрузку на зубья, все время увеличивая толщину срезанного слоя.

- Попутным, при которым ход подачи такой же, как ход вращения. Он предполагает быстрое начало действия и сильную нагрузку в первой точке реза. Для его выполнения нужны станки, устойчивые к ударам и вибрации. Элемент, который следует фрезеровать, прижимают к столу, затем стол жестко фиксируют к направляющим. Такое расположение улучшает качество работы. Метод не применяется для заготовок с черной поверхностью, его лучше использовать для деталей с краями, прошедшими предварительную подготовку.

Конструкционные отличия фрез

Характеристики ножей и способы их закрепления являются важными параметрами, определяющими назначение фрезы, в частности, по качеству осуществляемой обработки.

- Цельные. Изготавливаются из инструментальной легированной и быстрорежущей сталей. Чаще всего – цилиндрические, дисковые, шлицевые, отрезные фрезы.

- Составные. Существует два варианта. В первом хвостовик из конструкционной стали приварен к режущей головке – из инструментальной, быстрорежущей стали, реже – из твердого сплава. Во втором – быстрорежущие или твердосплавные ножи напаиваются на корпус приспособления. Применяются в торцевых и концевых фрезах.

- Сборные. Ножи, чаще всего твердосплавные, механически соединены с основным телом.

Цельные фрезы имеют большее количество зубьев, что позволяет осуществлять более точную обработку. Та же возможность имеется у составных инструментов, состоящих из твердосплавной головки и конструкционного хвостовика. Их недостатком является высокая степень износа. Чаще всего это оборудование задействовано в получистовых и чистовых этапах снятия стружки.

Сборные фрезы характеризуются высокой степенью стойкости к износу, прочностью, твердостью и остротой ножей, простотой точения и демонтажа. Однако количественно, в соотношении на одну головку, они значительно проигрывают. Такие преимущественно задействованы при черновой обработке.

Попутное и встречное фрезерование металла: что это такое

Это два самых распространенных вида, которые уже своим названием характеризуют основное отличие. По пути, то есть по подаче, как говорят многие фрезеровщики, – это способ отделки, в ходе которого фреза вращается в ту же сторону, в которую направлен ход заготовки. У метода есть преимущества:

- Естественным образом происходит прикрепление обрабатываемой стали к станине, поэтому нет необходимости очень сильно закреплять изделие к столу.

- Износ зубьев у режущей кромки незначительный, потому что вдоль движения они затупляются намного меньше.

- Припуск снимается очень плавно, поэтому на покрытии поддерживается оптимальный уровень шероховатости.

- Легкое стружкоотведение – стружки не лезут под нож.

К недостаткам следует отнести:

- Не подходит для металлообработки грубых, неподготовленных поверхностей, то есть для обдирочных работ.

- Твердые включения могут затупить лезвие.

- Необходима высокая жесткость станка, чтобы не было сильных вибраций.

- Минимальное количество зазоров.

Встречное фрезерование металла – это направление фрезы на встречу движения заготовки. Основные характеристики: производительность повышается, а вместе с тем увеличивается и износ оснастки.

Плюсы:

- Мягкий процесс резания с небольшой нагрузкой на механизм.

- Сырье в ходе работы подвергается небольшой деформации, что упрочняет материал.

Минусы:

- Сила резки уходит частично на отрыв шаблона от стола, поэтому нужна надежная фиксация.

- Нельзя использовать высокий режим с большой скоростью, потому что быстро происходит износ фрезы.

- Стружка сходит в неудобную сторону – она может попасть в зону резания.

Когда какой тип применяется

Способ применяется в зависимости от материала и от степени металлообработке. При первичной (обдирочной) обработке стали лучше применять встречный вариант, в то время как при последующем движении рекомендовано использовать метод «по пути».

Когда вы работаете с мягким типом металла, лучше работать попутной технологией, а если есть твердые включения – идти навстречу заготовке.