Введение

Есть характеристика стали – наследственная и приобретенная зернистость. Размер зерна может быть меньше и больше, а также он меняется под воздействием высоких температур. Насколько быстро – зависит от количества примесей. Нельзя однозначно сказать, какая кристаллическая решетка, какие соединения лучше. В одних случаях от этого зависит прочность, в других пластичность. Этот показатель необходимо менять в зависимости от того, какая обработка предстоит. Если листовую сталь или профиль планируют подвергнуть резке, то следует провести процедуру, приводящую к укрупнению зерна. А если работа предстоит с высокоуглеродистой сталью, то лучше обрабатываются заготовки с мелкозернистой структурой.

Изменить зернистость достаточно трудно. При этом нужно учитывать наследственную склонность. Это не значит, что сплав в любом случае будет иметь крупные зерна, но при одинаковом нагреве двух брусков с различной наследственностью один быстрее другого произведет рост соединений. Поэтому фактор очень важен при подборе нагрева. Так не каждый как правильно закалять металл в домашних условиях можно только выборочно, следует знать химический состав.

Сплав имеет множество примесей. Среди них:

- Феррит. Это основополагающий элемент, которого больше всего. Он несет основные свойства, остальные вещества только увеличивают или уменьшают их.

- Перлит. Увеличивает твердость и прочность на растяжение и сжатие.

- Цементит. Химическая формулы – железо с углеродом. И хоть элемент «С» увеличивает прочностные характеристики, если применять FeC чистым, то можно удивиться его хрупкости.

- Графит. Высокоуглеродистые дамасские стали получаются при насыщении этой примесью в момент обработки методом ковки.

- Аустенит. Формируется в момент очень высокого нагрева. При этом увеличивается пластичность, а также исчезают магнитные свойства.

Если углерода в составе от 0% до 2,18%, то мы имеет дело со сталью – низкоуглеродистой (до 0,8%) или углеродистой. А если его больше, чем 2,18%, то перед нами прочный чугун. Делаем вывод: характеристики зависят от двух причин:

- количество примесей;

- степень термальной обработки.

И если первое вы не сможете изменить самостоятельно, то второе – наверняка.

Технология изготовления ножа

Работу следует начать с подбора подходящего материала. Лезвие клинка должно удовлетворять некоторым обязательным требованиям:

- Быть удобным в эксплуатации для тех или иных целей (нож грибника и нож охотника – совершенно различные инструменты);

- Быть прочным, выдерживать возможные ударные нагрузки без разрушения клинка;

- Быть острым и максимально долго сохранять заточку;

- По возможности быть стойким к коррозии.

Вариантов заготовок для домашнего мастера достаточно много. Одним из наиболее доступных является плоский напильник. Даже инструмент со сработанной насечкой может быть легко превращен в удобный, практичный, долговечный нож.

Сталь 65г для ножей: плюсы, минусы и особенности

Сталь для ножей представляет собой сочетание углерода и железа. В зависимости от предназначения и требуемых качеств, пропорции могут значительно отличаться. Кроме этого, для достижения высоких показателей прочности, долговечности и твердости, могут применяться различные добавки и компоненты, улучшающие свойства исходного материала.

Главная задача большинства оружейников – разработать или воспроизвести такую сталь для ножа, которая будет иметь высокую прочность и при этом не менее высокую твердость.

На сегодняшний день, одной из самых популярных сталей для ножей принято считать сплав 65г. Именно о ней и пойдет речь далее.

Как сделать топор своими руками

Если предложенные в магазине модели по каким-то причинам не устраивают, можно сделать топор самостоятельно с нуля или переделать имеющийся старый инструмент по своим потребностям. Самостоятельно сделанному предмету можно придать эстетики с помощью клейма, рисунка на лезвии, резьбы по топорищу. В любом случае получится эксклюзивный вариант, которым можно будет гордиться.

Топор из дерева

Возможен вариант деревянного топора. Со стальными моделями он не сравнится по характеристикам, но перерубать тонкие ветки для костра, небольшие стволы молодых деревьев и мясо с некрупными косточками на домашней кухне он способен. К тому же, деревянная модель безопасна, серьёзную травму ею не нанесёшь. Делают такие инструменты как цельными, так и состоящими из двух частей, насаженных друг на друга обычным способом.

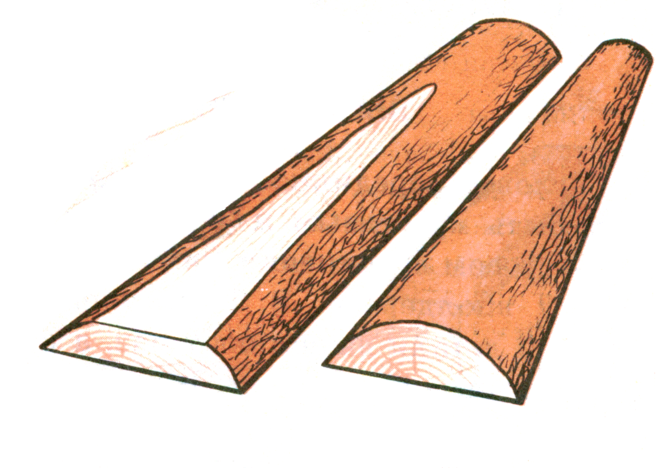

Для того чтобы сделать цельнодеревянный топор, выбирается кусок дерева прочных лиственных пород, ширины которого хватит на высоту головки

Важно, чтобы отсутствовали сучки и трещины. Дерево высушивается

В идеале до полной готовности заготовки нужно до двух лет просушки. (Эти же правила нужно соблюдать и при изготовлении топорища для любого другого топора.) Если же имеется образец, хранящийся в тёплом отапливаемом помещении с температурой до +25 градусов (дом, отапливаемый склад, мастерская, цех), то можно приступать к работе.

- На листе бумаги рисуется в натуральную величину топор, который нужно изготовить;

- Рисунок переносится на дерево;

- Вырезается заготовка с помощью ножа, рубанка, стамески;

- Изделие шлифуется, край затачивается;

- Обжигается режущая кромка;

- Можно обернуть лезвие стальной полосой, рубящие свойства увеличатся.

Новый топор из старого

Бывает, что имеется тяжёлый старый ржавый топор, применение которого нецелесообразно. Из такого дедовского инструмента из хорошей стали получится таёжный топорик. Примеры таких работ впечатляют.

- Зажав инструмент в тисках, у него срезают лезвие вровень с передним краем обуха, чтобы между ними образовался прямой угол;

- Между задней частью обуха и лезвием в теле головки вырезается округлый участок;

- Заднюю поверхность лезвия срезают так, чтобы линия кромки располагалась к линии обуха и проушины под углом примерно в 70 градусов;

- Верхние кромки обуха спиливаются;

- Производится зачистка, закалка, после этого заточка топора.

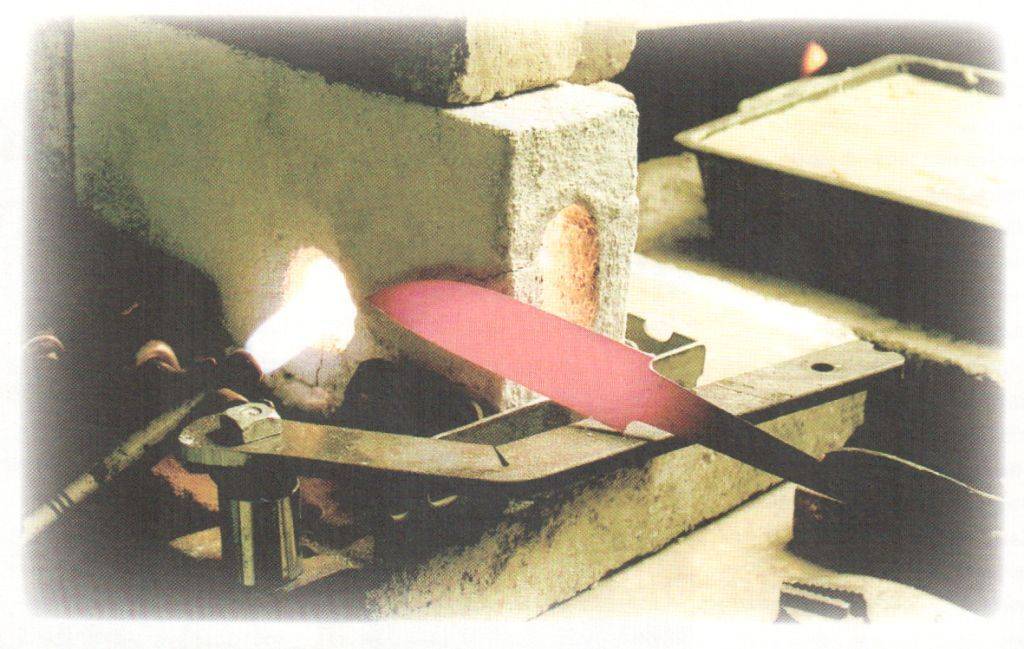

Закалка

Если металл слишком мягкий, нужно произвести закалку. Сначала производят отжиг – кладут топор в топку печи и разогревают до температуры 760 градусов.

После этого убирают или просто разгребают в стороны угли и оставляют в печи топор на 10 часов. За это время он остынет. На следующем этапе производят закалку: вновь разогревают инструмент до ещё более высокой температуры свыше 800 градусов (цвет металла станет ярко-красным), и опускают поэтапно сначала лезвие в воду примерно на 3 секунды, затем всё тело в масло.

Закалённая сталь прочная, но довольно хрупкая. Требуется отпуск: разогрев инструмента в обычной духовке при температуре 300 градусов около часа и полное остывание на воздухе.

Изготовление топорища. Для ручки подбираем деревянный брусок шириной 13 -15 см и длиной не менее 70 см, просушенный, без трещин и сучков. Карандашом на заготовке рисуем форму будущего топорища, с необходимыми изгибами и утолщениями в части, прилегающей к головке, и на конце. Обрубаем лишнее.

Чистую обработку можно произвести ножом или стамеской, легко постукивая по ней молотком. Шлифовку делаем вручную шлифлистами или с помощью абразивных кругов разной зернистости. На торце рукоятки делаем один или несколько v-образных пропилов для клиньев.

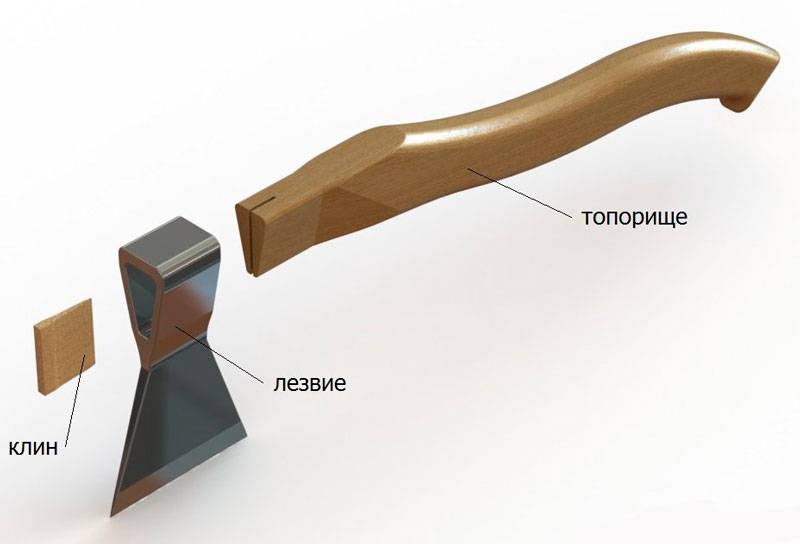

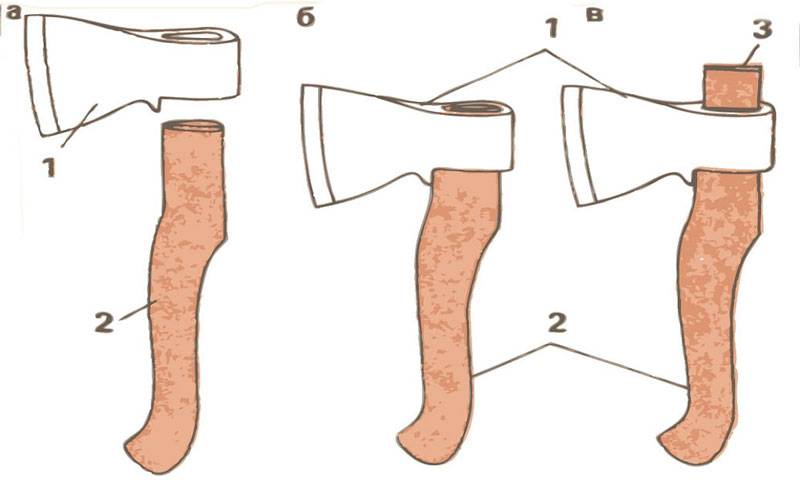

Как насадить топор

Часть рукоятки, которая будет входить в проушину, обматывают марлей или бинтом, пропитанными эпоксидной смолой. Это придаст надёжности креплению. Чтобы правильно насадить топор, топорище загоняется в проушину ударами молотка по его окончанию.

После этого вбиваются клинья в подготовленные для этого места. Раздавливая топорище, они заставляют его плотно прилегать к проушине. Торчащие края клиньев обрезаются. Если плотность прилегания и прочность крепления достаточны, клинья в местах их посадки заливают эпоксидкой. Время полного застывания смолы указано в инструкции по её применению. По истечению этого времени топор готов к применению.

Теперь останется сгладить и отшлифовать срезанные места и определиться, как наточить топор.

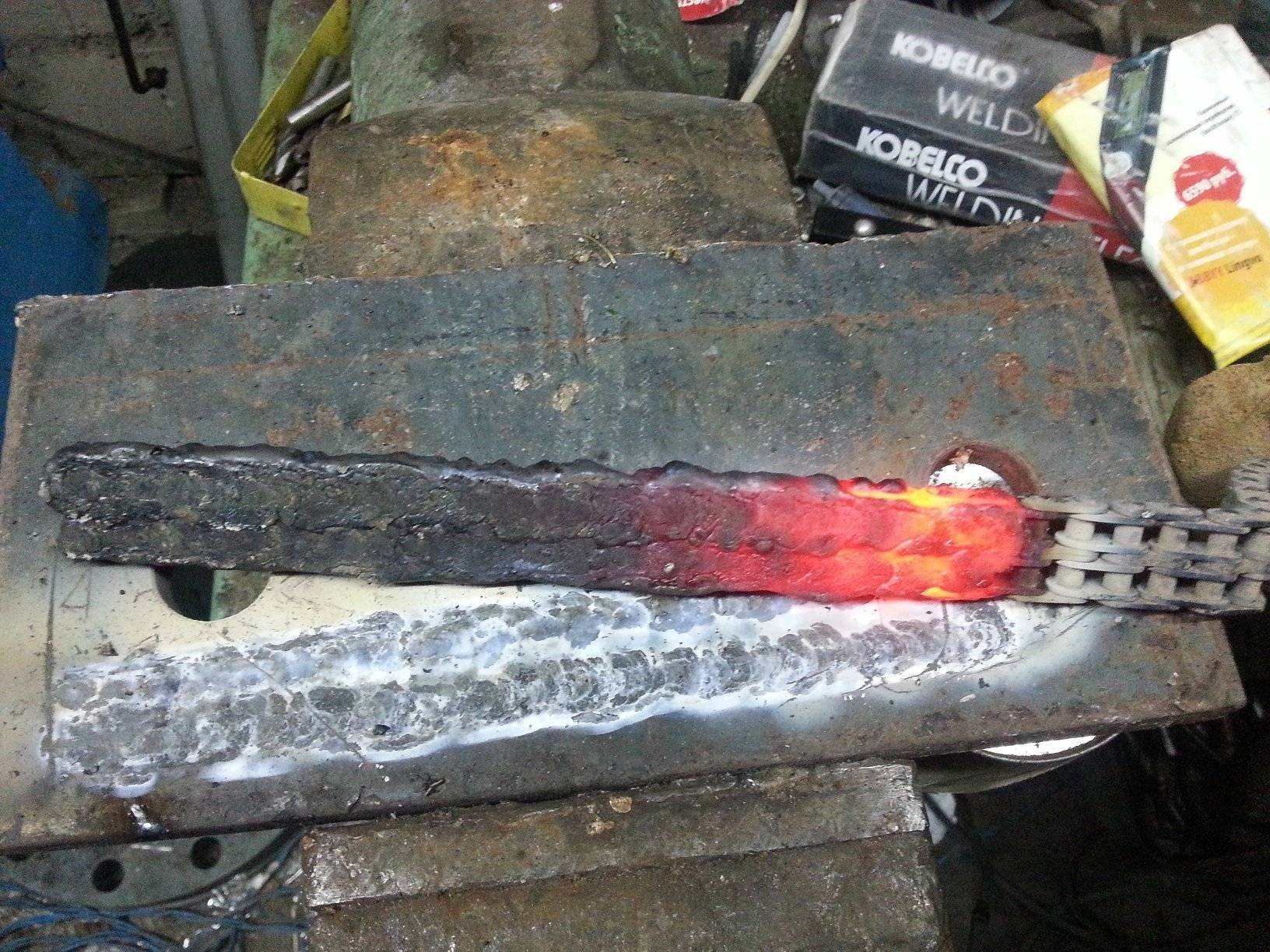

Закалка режущей кромки ножа графитом

Я расскажу и покажу вам простой способ закалки любого ножа у себя дома. И то, я буду закаливать не весь нож, а только его режущую кромку, что существенно упрощает задачу.Если вдаваться в подробности, то это будет скорее не закалка, а цементация, которая имеет цель повысить твердость и износостойкость металла.

Закалка режущей кромки ножа

Берем нож.Проходимся по кромке надфилем, при этом обращаем внимание на глуховатый звук и легкое стачивание металла. Все свидетельствует о том, что нож сделан из обычной стали и не закален ранее.Для закалки понадобиться графит. Лучше всего получить графит из графитовых щёток генератора, щеточного электродвигателя

Я, конечно, не пробовал, но также можно достать графитовые стержни из пальчиковых батареек, простых карандашей.В общем измельчаем любым способом этот графит в порошок. Мельчить особо не нужно, без фанатизма.Далее мне понадобиться металлическое основание, на котором будет лежать графитовый порошок. Я взял кусок оцинкованного профиля от гипсокартона.Для процесса закалки кромки ножа также нужен источник питания. В идеале это импульсный сварочный аппарат постоянного тока, выставленный на минимум. Так же можно попробовать повторить процесс с помощью другого источника, вольт на 30-60 переменного или постоянного тока. Есть ещё опасный вариант: использовать напрямую сеть 220 В, последовательно с лампой накаливания, но это уже чревато, поэтому не рекомендую.Насыпаем графит. К основанию подложки подключаем плюс сварочного аппарата, а к ножу – минус.Выставляем инвертор на минимальные настройки и включаем.Начинаем процесс закалки кромки. Для этого очень аккуратно проводим кромкой ножа по графитовой кучке.Наша задача состоит в том, чтобы: первое – не допустить касания лезвия об основание. И второе – это не допустить горение графита. В обоих случаях лезвие будет испорчено.В идеале лезвие нужно медленно двигать, а графит мерцая искрить. Сильно нож естественно опускать не нужно.Как только вы заметили разогрев места контакта, тут же поднимите нож.Весь процесс длиться относительно не долго, минут 5. За это время я успел несколько раз пройтись по всей длине лезвия

Лучше всего получить графит из графитовых щёток генератора, щеточного электродвигателя. Я, конечно, не пробовал, но также можно достать графитовые стержни из пальчиковых батареек, простых карандашей.В общем измельчаем любым способом этот графит в порошок. Мельчить особо не нужно, без фанатизма.Далее мне понадобиться металлическое основание, на котором будет лежать графитовый порошок. Я взял кусок оцинкованного профиля от гипсокартона.Для процесса закалки кромки ножа также нужен источник питания. В идеале это импульсный сварочный аппарат постоянного тока, выставленный на минимум. Так же можно попробовать повторить процесс с помощью другого источника, вольт на 30-60 переменного или постоянного тока. Есть ещё опасный вариант: использовать напрямую сеть 220 В, последовательно с лампой накаливания, но это уже чревато, поэтому не рекомендую.Насыпаем графит. К основанию подложки подключаем плюс сварочного аппарата, а к ножу – минус.Выставляем инвертор на минимальные настройки и включаем.Начинаем процесс закалки кромки. Для этого очень аккуратно проводим кромкой ножа по графитовой кучке.Наша задача состоит в том, чтобы: первое – не допустить касания лезвия об основание. И второе – это не допустить горение графита. В обоих случаях лезвие будет испорчено.В идеале лезвие нужно медленно двигать, а графит мерцая искрить. Сильно нож естественно опускать не нужно.Как только вы заметили разогрев места контакта, тут же поднимите нож.Весь процесс длиться относительно не долго, минут 5. За это время я успел несколько раз пройтись по всей длине лезвия.

Как закаливать?

indeec_shaman1 08-09-2011 20:12

перемещено в Мастерская

Уважаемые, я новичок на форуме и в ножеделии. Давно болею ножами, а вот делать их решился только сейчас. Вопрос такой: Отковал рессору от японского авто. Марку стали не знаю. Предположительно — аналог нашей 65Г. Сделал финочку. Как закалить и, соответственно, отпустить в домашних условиях? Помогите. Потом выложу фотки. Первых два ножа откованных из той же рессоры перекалил кажись — после охлаждения в подогретой воде сломались как карандашZilraen 08-09-2011 20:19

отпуск делали? а за подробностями — попробуйте обратиться в «мастерскую».тень 08-09-2011 21:49

Предположительно-нагреть. Потом сунуть в масло-предположительно. После чего,предположительно,отпуск. А чтобы точно-надо знать марку стали.колд 08-09-2011 22:15

Марку стали знать ОБЯЗАТЕЛЬНО! Иначе нормальные режимы ТО не подобрать.indeec_shaman1 11-09-2011 05:15

to Zilraen: Нет, отпуск не успел сделать. Да я знаю свою ошибку — перекалил я их просто, перенагрел. А вот на хвостовики давал меньше температуры — их хрен согнёшь. Правда, они только и остались indeec_shaman1 11-09-2011 05:43

to Тень. Благодарю, конечно, за ответ, но ваш сарказм неуместен. Процесс закалки-отпуска мне известен. Вопрос в температурном режиме, т.е. до какого цвета нагревать рессорную сталь при закалке и до какого при отпуске? И в воду или в масло? Прерывать или до полного охлаждения?GAU-8A 11-09-2011 07:29

Думаю, что в разделе «мастерская» вы получите ответ на все вопросы…и уже без сарказма, но там в свою очередь приветствуют тех, кто не ленится курить поиск…тень 11-09-2011 07:51

Без неуместного сарказма. Как вы собираетесь калить сталь,если марка неизвестна? А уж если вы считаете,что это 65Г,вбить в любой поисковик вера не позволяет? https://yandex.ru/yandsearch?text=%D0%B7%D0%B0%D0%BA%D0%B0%D0%BB%D0%BA%D0%B0+%D1%81%D1%82%D0%B0%D0%BB%D0%B8+65%D0%93&clid=46510&lr=213 Прям суперсекретный даташит!.

И получить https://www.manual-steel.ru/65G.html с полтычка?indeec_shaman1 11-09-2011 12:25

Тень. Благодарю сердечно.Va-78 11-09-2011 12:34

Хм, в голове не укладывается в одну пачку «отковал рессору» и «как закалить». Что-то тут явно лишнее. )indeec_shaman1 12-09-2011 07:07

to Тень: Благодарю покорнейше. Исчерпывающая инфа. Вчера закалил и отпустил. Оч. доволен. Закончу рукоятку, выложу фото.Антон42 12-09-2011 08:01

Как температурный режим ковки контролировали? перемещено в Мастерская guns.allzip.org

Из какой стали производят топоры

Чтобы определить, насколько качественно выполнена закалка топора, можно воспользоваться обычным напильником, который не сильно изношен и имеет мелкую насечку. В том случае, если твердость рабочей части топора высокая, напильник будет легко скользить по ней, если средняя, то инструмент будет слегка снимать шероховатости, если низкая – напильник будет хорошо брать металл. Если топор закалили в соответствии с общепринятыми требованиями, то наиболее твердой является острая часть (на ширину примерно 3 см от лезвия), а металл в остальной части инструмента более мягкий.

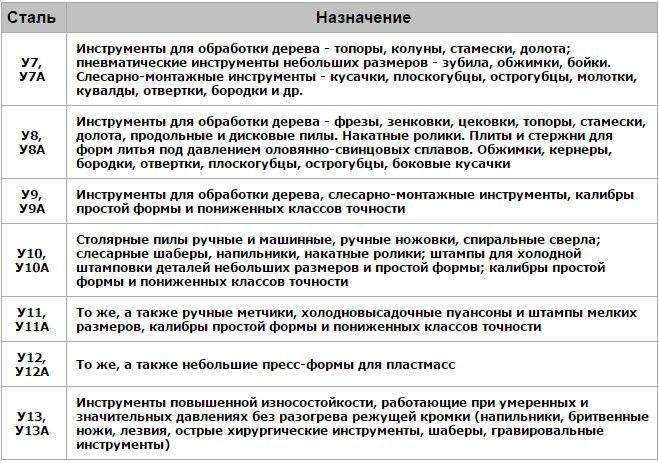

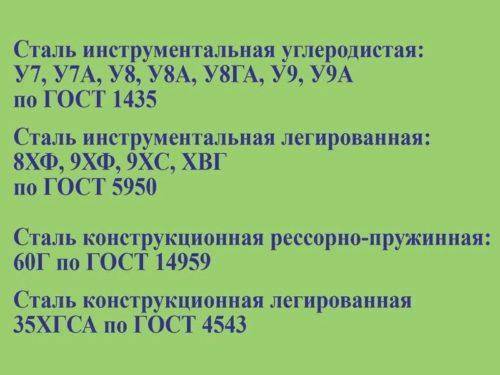

Назначение инструментальных углеродистых сталей

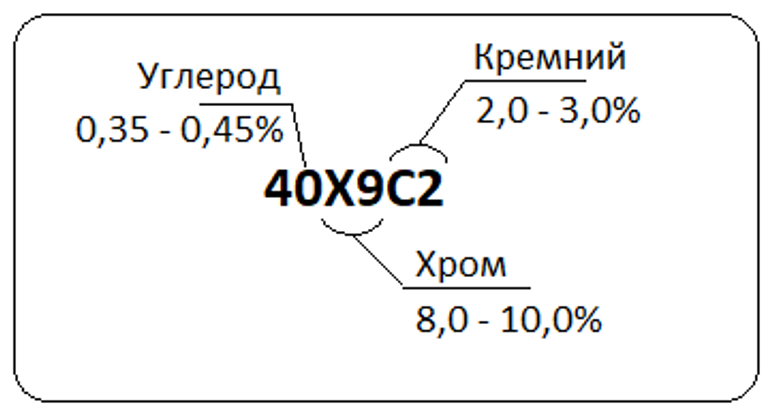

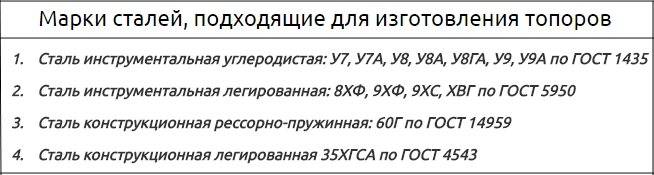

Как правило, топоры изготавливаются из сталей этих марок

После того как вы выяснили, что инструмент все же нужно закалить, необходимо определить, из какого металла он изготовлен. Предприятия, работающие в полном соответствии с утвержденными нормативными документами (ГОСТами), производят топоры из определенных сталей, марки которых оговорены в специальной таблице. Естественно, что для каждого из таких сплавов требуется свой температурный режим нагрева и определенная охлаждающая среда, которые и обеспечат требуемое качество термической обработки. Все подобные параметры для каждой из марок сталей также можно найти в специальных справочниках.

Режимы отжига углеродистых сталей

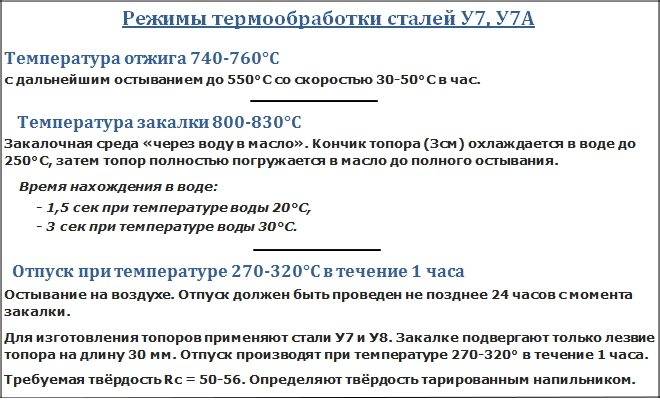

Режимы термообработки на примере сталей марок У7 и У7А

На заметку

При выборе изделий из стали обратите внимание на зарубежных производителей, в их инструментах процентная доля содержания нержавеющего металла превышает российские ГОСТы. Долгое и сильное нагревание металла делает процесс закалки более глубоким, как следствие, — твёрдое и упругое лезвие

Оно после этого будет менее крепким и постепенно утрачивает режущие качества

Долгое и сильное нагревание металла делает процесс закалки более глубоким, как следствие, — твёрдое и упругое лезвие. Оно после этого будет менее крепким и постепенно утрачивает режущие качества.

Режимы отжига углеродистых сталей

Режимы отжига углеродистых сталей

Одну и ту же нержавейку не следует закаливать много раз: металл начинает уставать и растрачивает необходимые качества.

Закалка стали в первый раз – ответственное мероприятие, требующее непрерывного контроля. Изделие при нагреве вынимается каждые 3-4 секунды, это позволяет строго наблюдать за цветом металла. В случае перегрева сталь обретает белый оттенок, в случае недогрева – тёмно-синий.

Чтобы осуществить закалку нержавеющей стали в домашних условиях, нужно обязательно вооружиться газовой горелкой, электрической печью, паяльной лампой или разжечь костёр. К тому же процесс невозможно осуществить без охлаждающей жидкости (воды, сургуча или машинного масла). Понадобятся клещи с длинной рукояткой и специальные рукавицы. Самостоятельная закалка нержавейки требует постоянного контроля за цветовыми изменениями материала.

Отпуск

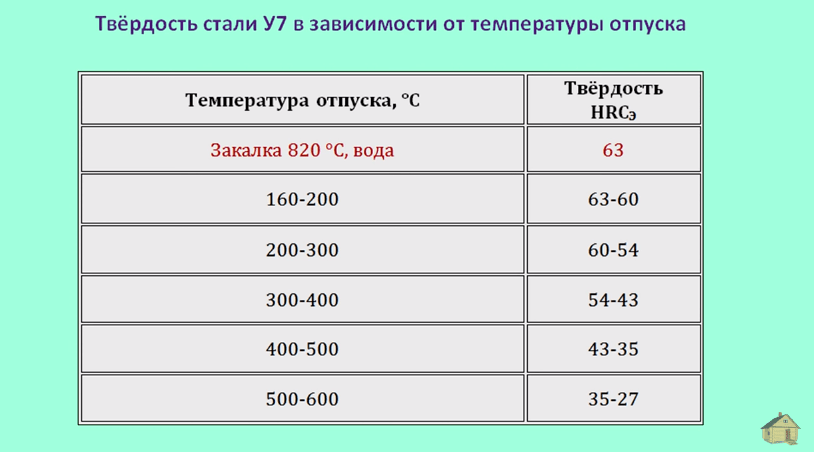

Последняя операция термообработки называется отпуск. Отпуск необходим для уменьшения хрупкости закаленной стали и снятия внутренних напряжений в металле, появившихся в процессе закалки. Отпуск я делаю в обычной духовке. Топор выдерживается один час при температуре 300 градусов, а затем остывает на воздухе. Вот такой красавчик у нас получился после отпуска. Цвет побежалости – синий, свидетельствует о том, что температура отпуска была примерно 300 градусов. Увидеть этот цвет можно, если повернуть определенным образом поверхность металла к освещению. Проверяем твердость металла после отпуска, и убеждаемся, что лезвие стало чуть мягче. Как мы уже знаем, температура закалки У7 стали 800-830 градусов. И уменьшать ее нельзя. При более низких температурах закалки может не произойти вообще. А что же делать в том случае, если после закалки нам необходимо получить пластичную сталь, с относительно невысокой твердостью? При такой ситуации закаляем сталь, как положено, но увеличиваем температуру отпуска. Чем выше температура отпуска, тем пластичнее и мягче будет сталь после отпуска. Данные о твердостях сталей после отпуска, в зависимости от температуры отпуска, есть на каждую марку в марочниках сталей.

Как самостоятельно закалить топор

В первую очередь необходимо убедиться в необходимости проведения рассматриваемой процедуры. Как правило, ее проводят в случае приобретения бюджетной модели топора. Для недобросовестных производителей характерны следующие ошибки:

- Отсутствие закалки. В этом случае материал топора будет очень мягким. Он будет быстро тупиться, а в случае рубки твердых пород древесины на поверхности инструмента будут оставаться вмятины и зазубрины.

- Нарушение технологии термообработки. Она выражается в отсутствии отпуска металла после проведения закалки. В этом случае материал топора будет хрупким – в процессе работы на его поверхности будут появляться трещины и выщербины.

Для проверки качества закалки мастера рекомендуют использовать плоский напильник с мелкой насечкой

Важно, чтобы он был в хорошем состоянии, без дефектов рабочей плоскости. Если напильник скользит по поверхности топора, практически не цепляя ее, это говорит о высокой твердости инструмента. В противном случае рабочая часть будет легко поддаваться обработке

В противном случае рабочая часть будет легко поддаваться обработке.

Если в результате проверки было решено, что топор нуждается в закалке, необходимо установить, из какой стали он изготовлен. Это залог качественной обработки, поскольку каждому материалу соответствует свой температурный режим.

Все топоры, которые изготовлены на территории СНГ, подчиняются требованиям межгосударственного стандарта ГОСТ 18578-89.

Перед тем как мы рассмотрим особенности технологического процесса, посмотрите видео о закалке топора в домашних условиях.

https://youtube.com/watch?v=j8sMHguBuYU

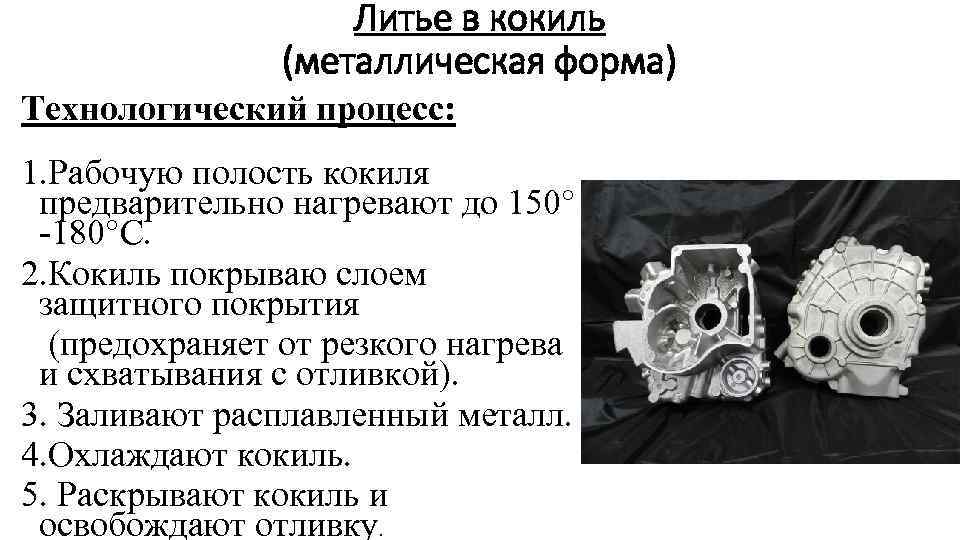

Процесс отжига

Перед работой необходимо сточить режущую кромку до толщины 1 мм. Под действием высокой температуры заточка все равно оплавится. После этого можно приступать к нагреву.

Отжиг – это высокотемпературная операция, в результате которой получают однородную структуру металла без внутренних напряжений в кристаллической решетке. Это происходит за счет обнуления памяти частиц металла под действием температуры. Материал становится мягким и легко поддается механической обработке. Отжиг можно проводить в обычной печи из кирпича.

Процедура имеет следующий вид:

- Нагреваем металл до температуры выше критической. Для стали У7 этот показатель составляет 760 °C. При проведении работ в домашних условиях самое главное – правильно установить температуру. Опытный специалист легко установит степень нагрева по цвету металла, а новичку лучше использовать магнит. Это связано с тем, что сталь и железо не магнитятся при температуре 768 °C.

- Запоминаем цвет раскаленного металла – красно-бордовый. Это понадобится в процессе закалки топора. Цвета каления и побежалости:

- По достижении заданных температурных параметров необходимо медленно охладить заготовку до 550 °C. Скорость остывания не должна превышать 50 °C за час.

- Оставляем заготовку до полного охлаждения печи.

- Очищаем топор от окалины и приступаем к закалке.

Этап закалки

Рабочую кромку окунают в воду на глубину 3–4 см. Оптимальная температура жидкости – 30–35 °C. Заготовка должна постоянно находиться в движении. В противном случае паровая подушка помешает равномерному охлаждению. Продолжительность закалки – 3–4 секунды. Для продолжения процедуры необходимо подготовить масло и металлическую емкость

Обратите внимание: под действием высокой температуры оно может загореться. В качестве меры безопасности необходимо подготовить кусок плотной ткани. В случае возгорания емкость с маслом нужно накрыть полотном, перекрыв доступ к кислороду

Заготовку опускают в жидкость целиком

В случае возгорания емкость с маслом нужно накрыть полотном, перекрыв доступ к кислороду. Заготовку опускают в жидкость целиком.

После данной процедуры материал топора будет очень твердым и хрупким. Чтобы устранить этот недостаток, следует провести отпуск металла. Перед этим необходимо очистить поверхность для визуального контроля степени нагрева.

Отпуск после закалки

Данную процедуру лучше всего проводить в духовой печи с функцией регулировки температуры. Топор помещают в камеру, нагретую до 300 °C. Длительность отпуска – 1 час. Заготовка должна остывать при комнатной температуре.

Обратите внимание на изображение:

Синий цвет поверхности указывает на то, что отпуск проходил при 300 °C.

Для проверки качества обработки необходимо использовать напильник по вышеописанной методике.

Закалка топора – довольно простая процедура, которую по силам провести дома даже новичку. Как вы считаете, какое масло лучше использовать для закалки? Напишите ваше мнение в блоке комментариев.

Стандартные ошибки

Существует несколько распространенных ошибок при заточке:

- Перегрев материала при работе на электроточиле. Это приводит к изменению внутренней структуры стали и, как следствие, к потере прочности и упругости. При этом существенно снижаются износостойкость, острота и другие рабочие качества инструмента. Чтобы избежать перегрева, нужно периодически смачивать абразив водой или другой охлаждающей жидкостью.

- Попытка заточить топор на болгарке. При удержании шлифмашины в руке не избежать биений, к тому же лезвие постоянно будет уводить в сторону. Говорить в таких условиях о соблюдении каких-либо углов невозможно. Тут хорошо бы просто удержать в руках разлетающийся в стороны опасный инструмент. Закрепление УШМ в станок улучшит процесс, но ненамного. Проблема бокового увода никуда не денется.

- Стремление заточить лезвие на старом оборудовании с изношенным точильным кругом. Осевые биения и неровность абразивной поверхности не дадут заточить топор качественно, с соблюдением требуемых углов и ширины фасок.

Лучше потратить больше времени и заточить инструмент ручным способом, чем пользоваться некачественным или неподходящим оборудованием.