Литье в кокиль. Литье в металлические формы. Алюминиевое литье в кокиль.

Литье в металлические формы (кокили) получило большое распространение. Этим способом получают более 40% всех отливок из алюминиевых и магниевых сплавов, отливки из чугуна и стали.

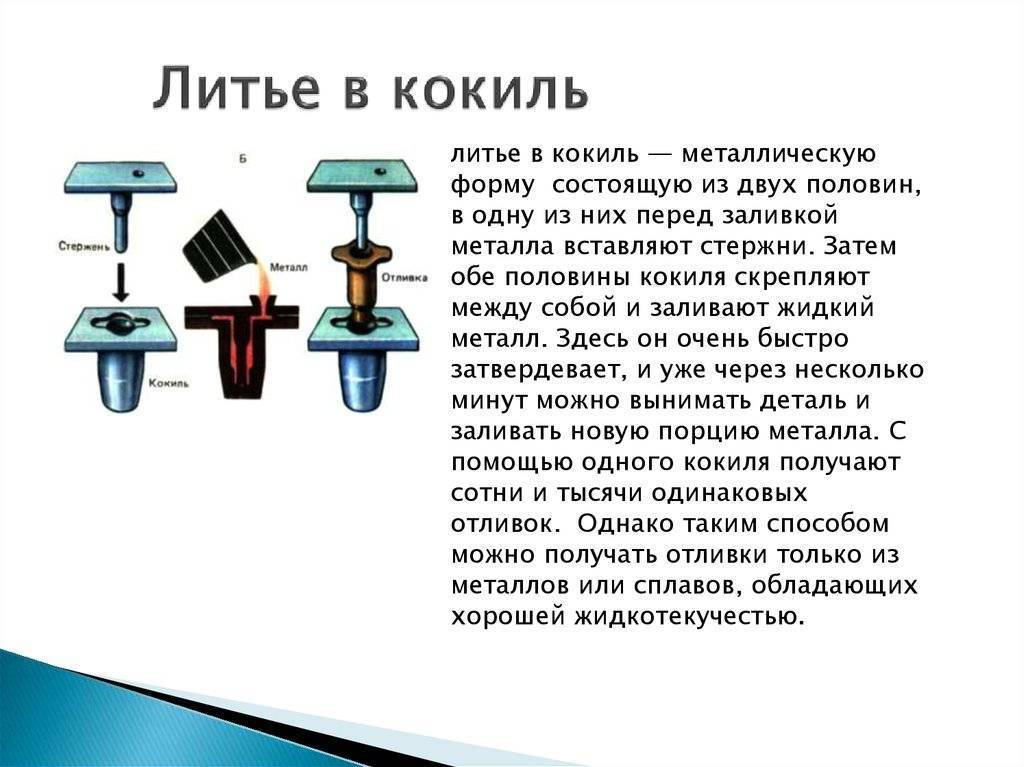

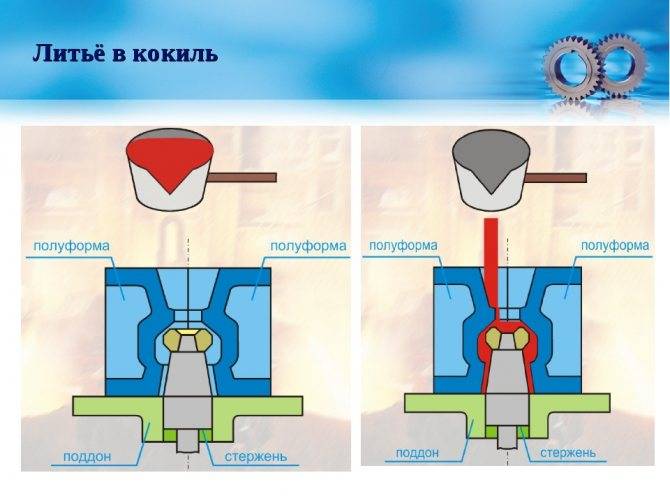

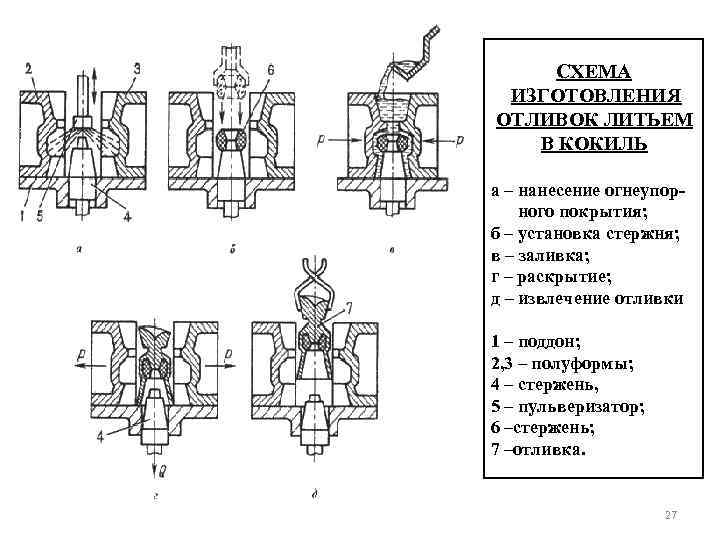

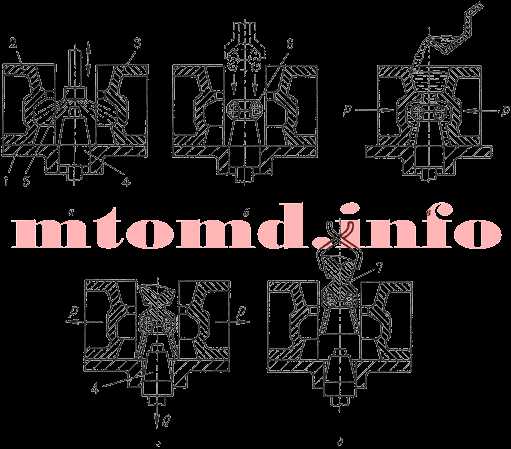

Литье в кокиль – изготовление отливок из расплавленного металла в металлических формах-кокилях. Формирование отливки происходит при интенсивном отводе теплоты от расплавленного металла, от затвердевающей и охлаждающейся отливки к массивному металлическому кокилю, что обеспечивает более высокие плотность металла и механические свойства, чем у отливок, полученных в песчаных формах. Схема получения отливок в кокиле представлена на рисунке.

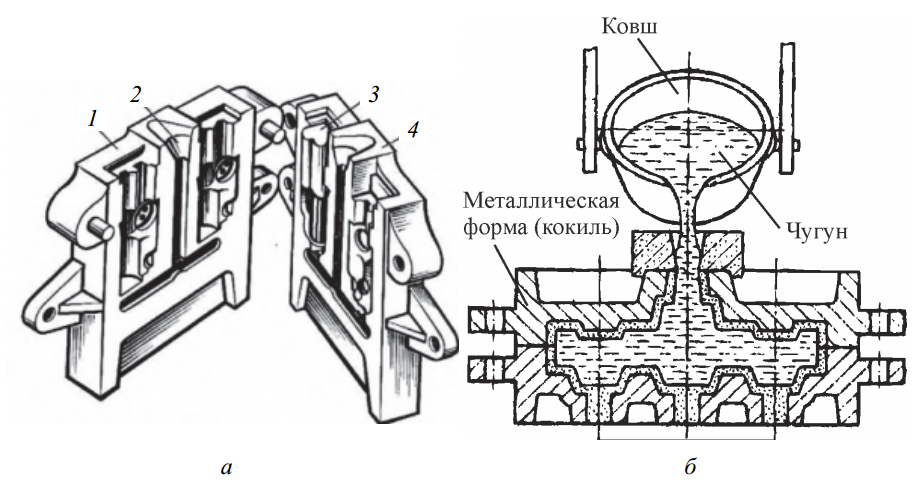

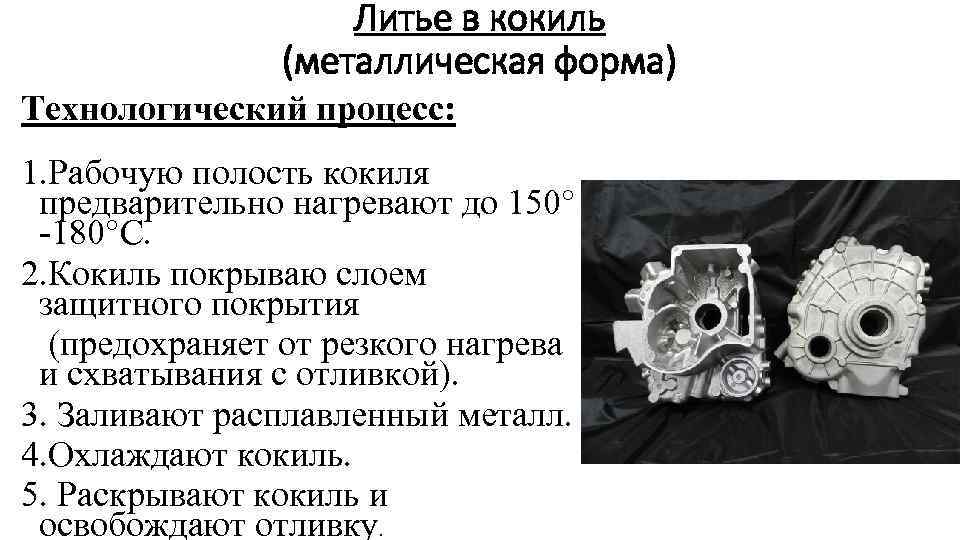

Рабочую поверхность кокиля с вертикальной плоскостью разъема, состоящую из поддона 1, двух симметричных полуформ 2 и 3 и металлического стержня 4, предварительно нагретую до 150…180o C покрывают из пульверизатора 5 слоем огнеупорного покрытия (рисунок, позиция а) толщиной 0,3…0,8 мм. Покрытие предохраняет рабочую поверхность кокиля от резкого нагрева и схватывания с отливкой. Покрытия приготовляют из огнеупорных материалов (тальк, мел, графит), связующего материала (жидкое стекло) и воды.

Затем с помощью манипулятора устанавливают песчаный стержень 6, с помощью которого в отливке выполняется полость (рисунок, позиция б). Половинки кокиля соединяют и заливают расплав. После затвердевания отливки 7 (рисунок, позиция в) и охлаждения ее до температуры выбивки кокиль раскрывают (рисунок, позиция г) и протягивают вниз металлический стержень 4. Отливка 7 удаляется манипулятором из кокиля (рисунок, позиция д).

Технологический процесс литья в кокиль

Отливки простой конфигурации изготавливают в неразъемных кокилях, несложные отливки с небольшими выступами и впадинами на наружной поверхности – в кокилях с вертикальным разъемом. Крупные, простые по конфигурации отливки получают в кокилях с горизонтальным разъемом. При изготовлении сложных отливок применяют кокили с комбинированным разъемом.

Расплавленный металл в форму подводят сверху, снизу (сифоном) или сбоку. Для удаления воздуха и газов по плоскости разъема прорезают вентиляционные каналы.

Все операции технологического процесса литья в кокиль механизированы и автоматизированы. Используют однопозиционные и многопозиционные автоматические кокильные машины.

Литье в кокиль применяют в массовом и серийном производствах для изготовления отливок из чугуна, стали и сплавов цветных металлов с толщиной стенки 3…100 мм, массой от нескольких граммов до нескольких сотен килограммов.

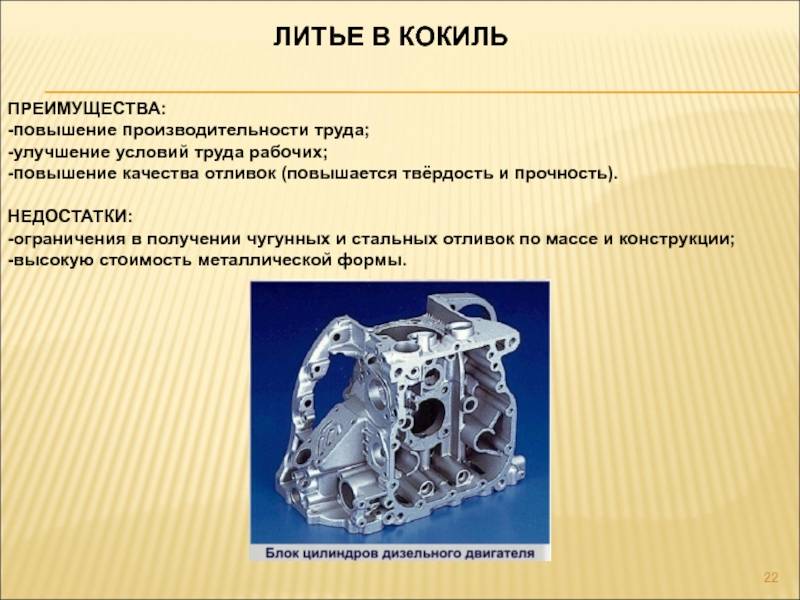

Литье в кокиль позволяет сократить или избежать расхода формовочных и стержневых смесей, трудоемких операций формовки и выбивки форм, повысить точность размеров и снизить шероховатость поверхности, улучшить механические свойства.

Недостатки кокильного литья: высокая трудоемкость изготовления кокилей, их ограниченная стойкость, трудность изготовления сложных по конфигурации отливок.

Особенности формирования и качество отливок

Металлическая форма по сравнению с песчаной обладает значительно большими теплопроводностью, теплоемкостью, прочностью, практически нулевыми газопроницаемостью и газотворностью. Этими свойствами материала кокиля обусловлены рассмотренные далее особенности его взаимодействия с металлом отливки.

1

. Высокая эффективность теплового взаимодействия отливки и формы: расплав и затвердевшая отливка охлаждаются в кокиле быстрее, чем в песчаной форме, т.е. при одинаковых гидростатическом напоре и температуре заливаемого расплава заполняемость кокиля обычно хуже, чем песчаной формы. Это осложняет получение в кокилях отливок из сплавов с пониженной жидкотекучестью и ограничивает минимальную толщину стенок и размеры отливок. Вместе с тем повышенная скорость охлаждения способствует получению плотных отливок с мелкозернистой структурой, что повышает прочность и пластичность металла отливок. Однако в отливках из чугуна, получаемых в кокилях, вследствие особенностей кристаллизации часто образуются карбиды, феррито-графитная эвтектика, отрицательно влияющие на свойства чугуна, так как снижают показатели ударной вязкости и износостойкости. Резко возрастающая твердость в отбеленном поверхностном слое затрудняет обработку резанием таких отливок и приводит к необходимости подвергать их термической обработке (отжигу) для устранения отбела.

2

. Кокиль практически неподатлив и более интенсивно препятствует усадке отливки, что затрудняет извлечение ее из формы и может вызвать появление внутренних напряжений, коробления отливки и трещин в ней. В то же время неподатливая форма не деформируется по причине увеличения объема некоторых расплавов при кристаллизации из-за предусадочного расширения, например, в результате выделения графита в чугуне. В этом случае уменьшается опасность формирования усадочной пористости при затвердевании отливки.

При литье в кокиль отсутствуют погрешности, вызываемые упругими и остаточными деформациями песчаной формы, снижающими точность ее рабочей полости и соответственно отливки. Размеры рабочей полости кокиля могут быть выполнены значительно точнее, чем размеры песчаной формы, и отливки в кокилях соответственно получаются более точными. Точность отливок в кокилях обычно соответствует классам 5 – 9 для отливок из цветных сплавов и классам 7 – 11 для отливок из черных металлов (ГОСТ 26645-85 (изм. № 1, 1989)). При этом наибольшая точность обеспечивается для размеров в одной части формы. Точность размеров в двух и более частях формы, а также размеров, оформляемых подвижными частями формы, ниже. Точность отливок, полученных в кокиле, по массе примерно на один класс выше по сравнению с песчаными формами, при этом обеспечивается возможность уменьшения припусков на обработку резанием.

3

. Физико-химическое взаимодействие металла отливки и кокиля минимально, что определяет высокое качество поверхности отливки. Отливки в кокиль не имеют пригара. Шероховатость поверхности отливок зависит от состава облицовок и красок, наносимых на поверхность рабочей полости формы, и соответствует Rz = 40 – 10 мкм, но может быть и меньше.

4

. Кокиль практически газонепроницаем и имеет минимальную газотворность, определяемую в основном составами огнеупорных покрытий, наносимых на поверхность рабочей полости. Однако газовые раковины в кокильных отливках – явление нередкое. Причины их появления различны, но в любом случае расположение отливки в форме, способ подвода расплава и вентиляционная система должны обеспечивать удаление воздуха и газов из кокиля при заливке.

Особенности конструкции кокилей и материалы

Конструкции кокилей, которые используются в металлургическом производстве делятся на два вида:

- разъемные;

- неразъемные (вытряхные, название говорит само за себя).

Второй вид конструкции форм используется если отливки имеют простую конфигурацию.

Разъемные формы, в свою очередь, по форме плоскости разъема бывают:

- горизонтальные;

- вертикальные;

- наклонные;

- со створчатой плоскостью разъема;

- со сложной плоскостью разъема.

Каждая часть формы называется полуформой. Они бывают:

- коробчатые;

- с ребрами жесткости (что позволяет избежать коробления стенок формы).

Разъемные формы подразумевают использование дополнительных технологических элементов:

- стержней (металлических или песчаных);

- вставок;

- оснований;

- поддонов;

- толкателей;

- центрирующих штырей;

- втулок.

Способы подачи в форму раскаленного металла: сверху; сбоку; снизу (сифонный метод).

Для обеспечения технологического процесса кокиль оснащается:

- вентиляционной системой (система вентканалов, выпоры, зазоры);

- газоотводными каналами (чаще всего направленными вверх);

- системой нагрева и охлаждения (водоохлаждение включают после образования корки на отливке).

Литье в кокиль – точная технология производства отливок из алюминия.

Литье в кокиль (многоразовую металлическую форму) – это достаточно дорогостоящая, но проверенная и точная литейная технология, применяемая при производстве отливок из алюминиевых сплавов.

Несмотря на высокую первоначальную стоимость оснастки, технология литья в кокиль имеет ряд основных преимуществ, по сравнению с другими технологиями, а именно:

- отливки получают с более плотной структурой;

- значительно улучшается внешний вид отливок и чистота поверхности;

- повышается точность отливок и идентичность их размеров;

- уменьшается металлоемкость отливки и стоимость механической обработки за счет уменьшения литейных припусков;

- увеличивается выход годного литья;

- устраняются операции с формовочными смесями;

- при крупносерийном производстве снижается себестоимость продукции;

- значительно повышается производительность труда литейщиков.

Для изготовления кокилей специалисты «ПРАКТИК плюс» в основном применяют серый или высокопрочный чугун, а также углеродистые или легированные стали. Серый чугун, применяемый для кокилей, стойкий к тепловым нагрузкам, недорогой и легко обрабатываемый материал. Стальные кокили более дорогие в изготовлении, но более «живучие» чугунных, так как они не боятся ударных нагрузок. Металлические стержни, направляющие и толкатели для раскрытия кокиля и выталкивания отливок всегда изготавливают из стали, так как они испытывают повышенные растягивающие напряжения.

Основной показатель кокиля — его стойкость. При работе рабочие поверхности кокилей подвергаются быстрому нагреву и охлаждению, в следствие чего в них возникают термические напряжения, приводящие к короблению и поверхностным трещинам – разгарам. Стойкость чугунных и стальных кокилей при получении отливок из алюминиевых сплавов составляет 50—100 тыс. заливок. Для повышения стойкости кокилей рабочие поверхности покрывают красками. С помощью красок устраняется также приваривание металла к стенкам кокиля, обеспечивается получение качественных поверхностей и регулируется направленность затвердевания отливок. При соприкосновении с металлом краска возгоняется, создается газовая и сажистая прослойка между жидким металлом и кокилем, которая предотвращает приваривания жидкого металла к кокилю. Краску наносят кистью или пульверизатором один-два раза в смену, в зависимости от конструкции и режима работы, на подогретый до 100—200 °C кокиль.

В процессе литья очень важным технологическим параметром является температурный режим кокиля. Для получения качественного литья из алюминиевых сплавов температура кокиля должна поддерживаться в пределах 200—350 °C. Разогрев и поддержание температуры кокиля (разгон кокиля) специалисты «ПРАКТИК плюс» осуществляют подогревом с помощью газовых горелок, а контроль температурного режима осуществляют инфракрасными термометрами (пирометрами) или термопарами. Охлаждение кокиля осуществляется путем естественной передачи тепла в окружающую среду через стенки кокиля. При необходимости наши специалисты спроектируют и изготовят кокили , охлаждаемые снаружи водой (водоохлаждаемые) по специально предусмотренным каналам. Стойкость водоохлаждаемых кокилей выше, чем неводоохлаждаемых.

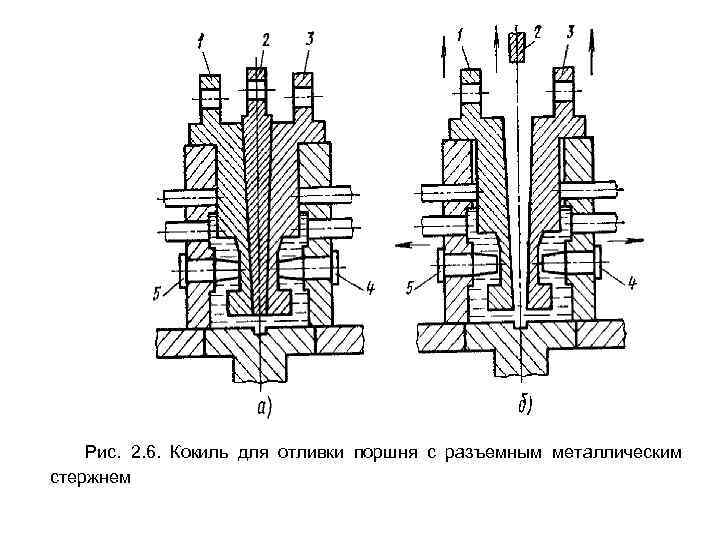

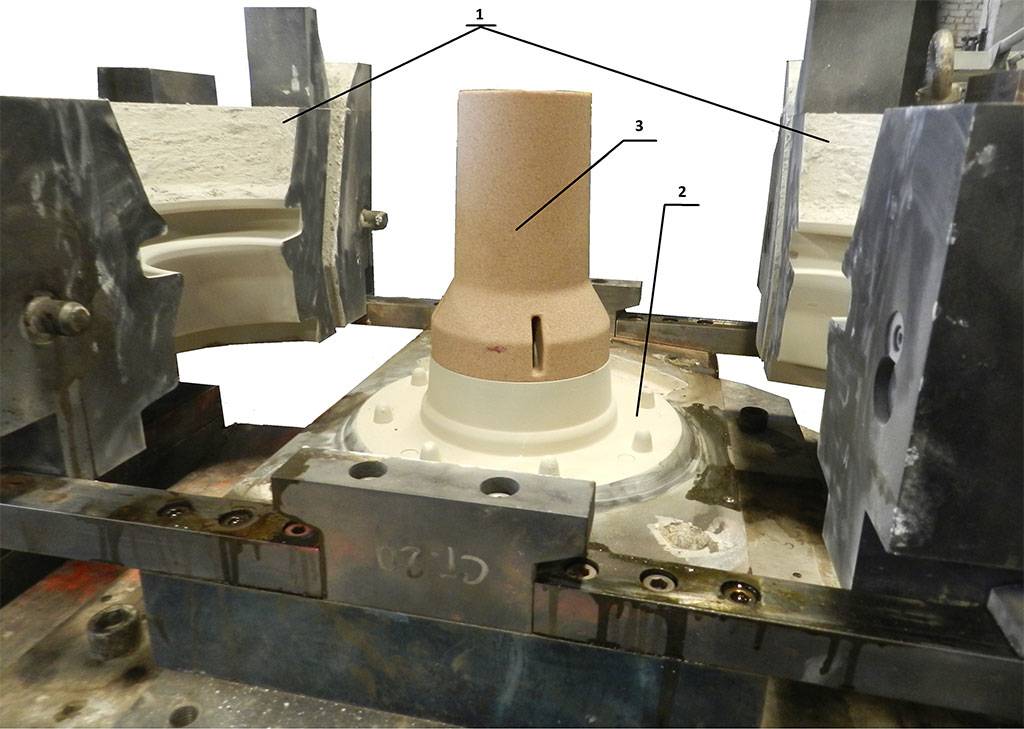

При литье сложных по конфигурации отливок специалисты «ПРАКТИК плюс» применяют различные подвижные металлические стержни и вставки. Подвижность нужна для своевременного удаления стержня из отливки. Если внутренние контуры отливки сложные, то стержни делают составными из нескольких частей. Также для получения отливок со сложной внутренней конфигурацией нами применяются песчаные стержни. Их устанавливают в форму каждый раз перед заливкой при сборке формы с помощью знаковых частей.

В «ПРАКТИК плюс» изготавливают к окили либо литыми, либо из поковок проката путем механической обработки. Литые кокили дешевле, поскольку требуется минимальная механическая обработка. Разъем (раскрытие) кокилей осуществляют ручным или механизированным способом с помощью механических, пневматических и гидравлических приводов, которые также проектируют и изготавливают специалисты «ПРАКТИК плюс». Поверхности разъемов обрабатывают по 6-му классу точности. Отдельные части кокиля центрируют с помощью штырей и втулок. Для вывода газа и воздуха из полости кокиля предусматриваются вентиляционные каналы.

Компания “ПРАКТИК плюс” рассматривает заказы на производство литья из алюминия любой конфигурации и серийности, массой до 50 кг.

Цена отливки зависит от сложности детали и рассчитывается индивидуально.

За дополнительной информацией обращайтесь по тел.: (067) 437-90-70, или по контактам, указанным на сайте.

Общая характеристика способа литья.

В общем объеме производства отливок из цветных металлов и сплавов на долю кокильного литья приходится около 40%. Это обусловлено такими преимуществами литья в кокиль, как повышенная размерная точность отливок, высокая производительность процесса, многократность использования литейных форм, возможность автоматизации процесса экономное использование производственных площадей, возможность комбинированного использования кокилей и сложных песчаных стержней, стабильность плотности и структуры отливок, высокие механические и эксплуатационные свойства.

При увеличении толщины стенки прочностные и пластические свойства отливок понижаются, но в меньшей степени, чем при литье в песчаную форму.

Недостатки литья в кокиль – высокие трудоемкость изготовления и стоимость металлической формы, повышенная склонность к возникновению внутренних напряжений в отливке вследствие затруднительной усадки и более узкого по сравнению с литьем в песчаную форму интервала оптимальных режимов, обеспечивающих получение качественной отливки.

Литье в кокиль широко используют при изготовлении фасонных отливок из алюминиевых, магниевых и цинковых сплавов; реже – при литье медных сплавов и редко используется при изготовлении отливок из тугоплавких сплавов.

Средняя толщина стенок кокильных отливок из алюминиевых сплавов составляет 3-7 мм. Характерная номенклатура кокильных отливок из алюминиевых сплавов: детали моторной группы (блок цилиндров, поршень, головка блока, картер); корпуса насосов, фильтров, выключателей; колеса автомобилей, вентиляторов; детали бытовых приборов.

Оптимальная толщина стенок кокильных отливок из магниевых сплавов составляет 5-10 мм. Литье в кокиль из магниевых сплавов ограничено используют при изготовлении тонкостенных отливок сложной конфигурации. Характерная номенклатура отливок: крышки (сальника, головки цилиндров, гидрораспределителя); картеры (коробок передач, сцепления); патрубки; опоры подшипников; корпуса (насосов, фильтров, подшипников); кронштейны, колеса вентиляторов и др.

Литье в кокиль медных сплавов чаще всего применяют при изготовлении отливок из кремнистой латуни типа ЛЦ16К4. Оптимальная толщина стенки отливок 8-12 мм. Характерная номенклатура: водная и паровая арматура втулки, шестерни, корпусные детали насосов, подшипники.

Литье в кокиль типы и технология производства

Кокиль — металлическая форма, которая заполняется расплавом под действием гравитационных сил. В отличие от разовой песчаной формы кокиль может быть использован многократно. При этом способе литья либо совсем исключается применение, либо расходуется малое количество песчаных смесей лишь на изготовление разовых стержней. В связи с этим снижается загрузка формовочного участка, объемы формовочной смеси при производстве отливок, затраты на доставку и подготовку формовочных смесей. Кроме этого литье в кокиль обладает следующими преимуществами — повышенная размерная точность отливок, высокая производительность процесса, многократность использования литейных форм, возможность автоматизации процесса, экономное использование производственных площадей, возможность комбинированного использования кокилей и сложных песчаных стержней, стабильность плотности и структуры отливок, высокие механические и эксплуатационные свойства.

| Услуга | Нижний предел цены, руб. за кг | Верхний предел цены, руб. за кг | |

|---|---|---|---|

| 1 | Алюминиевое литье | 280 | 5000 |

| 2 | Кокиль(обычно) | 280 | 2900 |

| Кокиль с поворотом | 340 | 3600 | |

| 3 | Хтс-процесс | 500 | 5000 |

| 4 | Технологическая оснастка | 60000 | 12000000 |

| 5 | Термическая обработка | 10 | 60 |

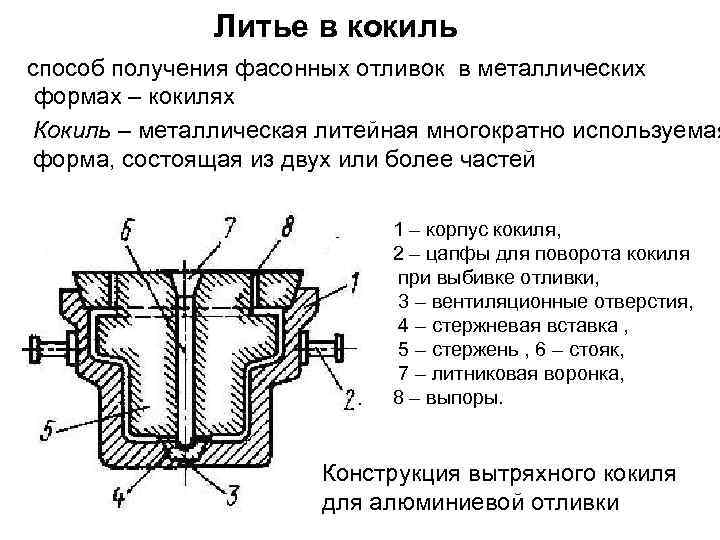

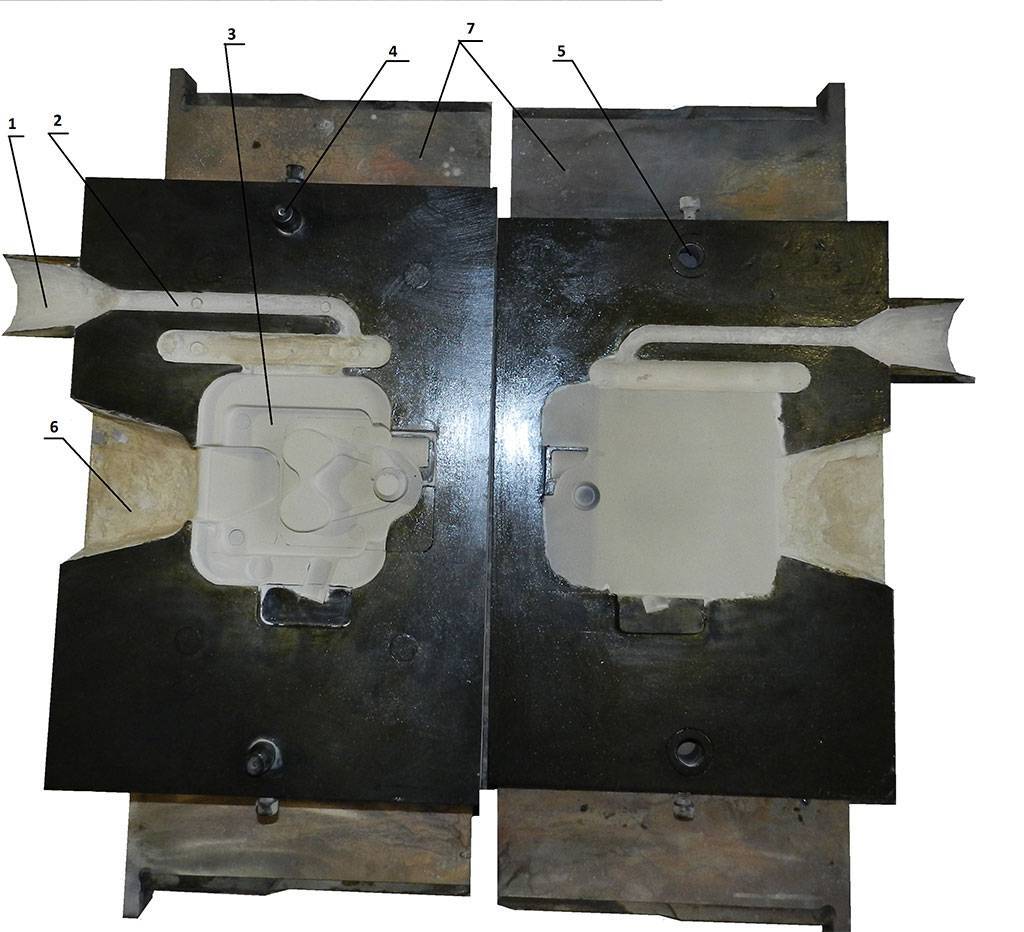

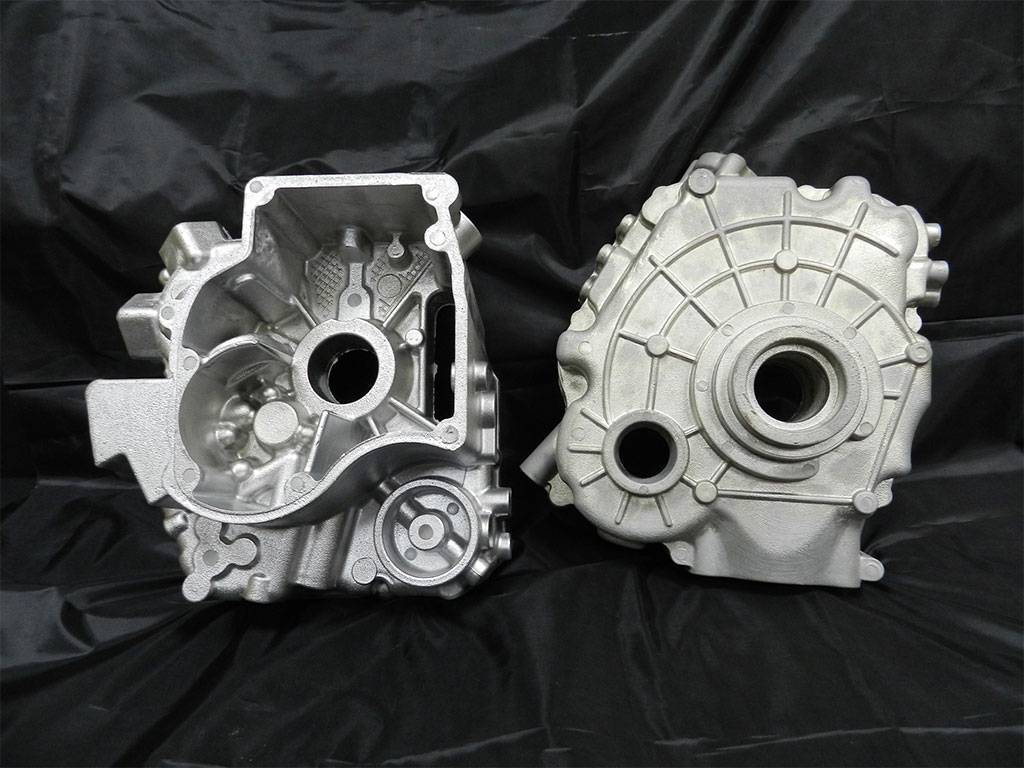

Классический кокиль состоит из двух полуформ ( рис 1 ), более сложные по конструкции могут включать в конструкцию дополнительные подвижные металлические вставки, поддон (основание) ( рис. 2 ). Полуформы взаимно центрируются по направляющим штырям и втулкам. Формообразующая кокиля проектируется и изготавливается с учетом усадки заливаемого сплава, припусков на механическую обработку и толщину облицовочного огнеупорного покрытия ( краски ).

Полости и отверстия в отливке могут быть выполнены металлическими или песчаными стержнями, извлекаемыми из отливки после ее затвердевания и охлаждения до заданной температуры. Расплав подается в через литниковую систему, выполненную в его полуформах и поддоне. Питание массивных узлов отливки осуществляется через прибыли. В процессе заполнении кокиля расплавом воздух и газы удаляются из его рабочей полости через вентиляционные каналы, зазоры по плоскости разъема и между подвижными частями, выпоры которые образуют вентиляционную систему. Основные элементы кокиля — полуформы, плиты, вставки, стержни и т. д.- обычно изготовляют из стали реже из чугуна.

Литье в кокиль нашло применение в производстве изготовлении фасонных отливок из алюминиевых, магниевых и цинковых сплавов; реже — при литье медных сплавов, чугуна и стали. Масса отливок изменяется от десятков грамм до сотен килограмм.

Конструкции отливок, получаемых в кокилях, очень разнообразны. Это простые по форме отливки типа опорных плит, колосников, болванок и втулок и сложные — типа картеров двигателей, головок блоков цилиндров, блоков цилиндров, ребристых корпусов электродвигателей, корпуса редукторов ( рис. 3 ). Литьем в кокиль получают детали с особыми эксплуатационными свойствами — повышенной герметичностью, износостойкостью (например, чугунные с поверхностным отбелом), окалиностойкостью и др.

Кокильные машины.

В зависимости от расположения плоскости разъема кокиля в пространстве и от характера перемещения его формообразующих элементов (собственно кокиля и металлических стержней) различают машины для получения отливок в формах с горизонтальной и вертикальной плоскостями разъема (число подвижных подкокильных плит 1—6 с учетом подвижных поддонов н верхних стержней).

Кокильные машины имеют разнообразные компоновочные решения. Наибольшее число машин имеют разное исполнение (с цилиндрическими направляющими для перемещения кокильных плит) или консольное. Первые применяют в основном при производстве крупных отливок из черных и цветных сплавов; вторые — при производстве мелких отливок из легких цветных сплавов.

Для крупносерийного и массового производства отливок наиболее целесообразно применение карусельных машин или заливочных комплексов. По сравнению с кокильными станками для этих машин характерны: высокая производительность благо-даря совмещению во времени всех операций технологического цикла; минимальная занимаемая площадь, наименьшие энергетические затраты, удобство обслуживания и наиболее рациональная организация работы; возможность механизации и автоматизации основных и вспомогательных операций и на этой основе возможность встраивания в автоматические линии производства отливок. Большинство созданных карусельных машин имеет четное число позиций — 4, 6, 8, 12, 16 — и вертикальную ось вращения, т. е. платформу с кокильными секциями, перемещаемыми в горизонтальной плоскости.

В большинстве кокильных машин, как правило, предусмотрены полуавто-матический и автоматический циклы работы с автоматизацией следующих операций: сборки кокиля, выдержки отливки в период кристаллизации, извлечения металлических стержней, раскрытия и выталкивания отливки.

На базе стационарных и нестационарных (карусельных) кокильных машин разработаны автоматизированные комплексы и технологические линии с манипуляторами для удаления отливок из кокилей, устройства для отбивки (отрезки) литников и прибылей, устройства для нанесения на кокиля теплозащитного покрытия, заливочно- дозирующие установки и другие механизмы и узлы.

Литье в кокиль является одним из наиболее широко применяемых видов литья в настоящее время. Из-за автоматизации технологического процесса, литье становится наиболее экономически выгодным при изготовлении больших партий отливок и начале серийного или массового производство конкретной детали.

Свяжитесь с нами:

Особенности литья чугуна в кокиль

Кокиль бывает разной конструкции. Существую формы как разъемные, так и неразъемные. Последние применяются при изготовлении продукции с несложной геометрией, так как процесс извлечения отливки осуществляется обычным выбиванием. При изготовлении деталей более сложной конструкции применяются формы, собирающиеся из двух, трех и более частей. Количество частей зависит от сложности отливки.

Сама технология выглядит следующим образом. В первую очередь осуществляется очистка полуформ от грязи, окалины и прочих продуктов, оставшихся после предыдущего цикла. После этого приступают к проверке работоспособности кокиля. Исследуются подвижные соединения, точность подгонки полуформ, надежность запорной арматуры и прочих креплений. После проверки наносят антипригарные покрытия для литейных форм. Это делается для того, чтобы избежать прилипание расплава к стенкам кокиля и улучшить чистоту поверхности отливок.

После всех подготовительных операций приступают к непосредственному литью. Для этого кокиль предварительно разогревается до 300 градусов, после чего заполняется чугуном. Заполненная форма в зависимости от требований технологического процесса может подвергаться принудительному охлаждению, для уменьшения времени технологического цикла и повышения производительности. После этого остывшая отливка извлекается и подвергается финишным операциям, таким как механическая обработка и прочие.