Формовочные смеси для литья

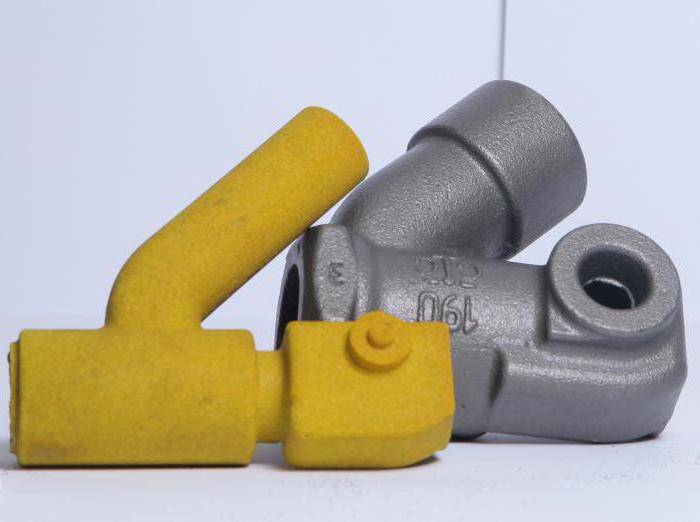

Литейное производство достаточно простой и широко распространенный технологический процесс для получения отливок различного размера и разнообразной формы. Получение деталей методом литья практикуется в автомобилестроении, станкостроении, вагоностроении и многих прочих отраслях машиностроения. Для получения полых или с множеством отверстий отливок используются стержневые и формовочные смеси различных составов. Экономически обосновано использование песчано-глинистых форм при массовом производстве.

Формовочные смеси для литья

Состав смесей зависит от:

- способа формовки:

- типа металла:

- сталь;

- чугун;

- цветной металл и его сплавы;

- типа производства:

- единичное;

- серийное;

- массовое;

- типа литья;

- технологического оснащения.

Материалы, которые используются для получения формовочных смесей, подразделяются на следующие группы:

- песчаник;

- различные сорта глины;

- вспомогательные: связующие материалы;

- противопригарные смазки и покрытия;

- огнеупорные;

- специальные.

Глинистые пески могут содержать глины в своем составе до 50%. Делят их по количеству содержания глины на:

- тощие – до 10%;

- полужирные – до 20%;

- жирные – до 30%;

- очень жирные – до 50%.

Также используются кварцевые пески. Силикатная основа позволяет принимать в форму расплав, температура которого достигает 1700С.

Получение отливок высокого качества требует использования противопригарных покрытий и материалов мелкой фракции, чтобы предупредить образование в форме пор.

Виды и состав смесей

К формовочным смесям для литья предъявляются следующие требования:

- механическая прочность;

- теплопроводность;

- газовая проницаемость;

- огнестойкость;

- теплоемкость.

Формовочные и стержневые смеси обладают одинаковыми свойствами. Но к стержням предъявляются более высокие требования, потому что на него расплавленный металл оказывает более сильное давление.

Состав различных смесей

Формовочные смеси делятся на три типа:

- единые;

- облицовочные;

- наполнительные.

Единая смесь предназначается для наполнения всего объема литейной формы. В полном объеме используется при машинной формовке при выпуске отливок в большом количестве. Для ее приготовления используется большой объем еще неиспользовавшихся материалов.

Облицовочная смесь предназначена для получения слоя формы, контактирующего непосредственно с расплавом. Его толщина зависит от типа смеси и тяжести отливки и составляет 20-100 мм. Для того чтобы дополнить оставшийся объем используется наполнительная смесь.

Состав формовочной смеси напрямую зависит от формы и метода ее изготовления. Формирование песчано-глинистых форм происходит двумя способами, в результате которых получаются сухие и сырые формы. Для их податливости при формировании в смесь вводятся сгорающие наполнители – торф или древесные опилки. В состав подсушиваемых форм кроме глины и песка закладываются крепитель, измельченный асбест и барда.

Кроме них используются:

- быстро отверждающиеся;

- самостоятельно отверждающиеся;

- твердеющие при химическом преобразовании;

- жидкостекольные составы.

В быстро отверждающихся смесях связкой выступает жидкое стекло. Если для сушки жидкого стекла необходима теплая продувка, то в данном случае отвердение происходит за счет феррохромового шлака.

Классификация формовочных смесей

Самостоятельно отверждающиеся составы в первоначальном состоянии жидкие. Затем в них вводятся ПАВ и песочный наполнитель. Такой состав сохраняет текучесть не более 10 минут. Поэтому они приготавливаются на формовочных участках.

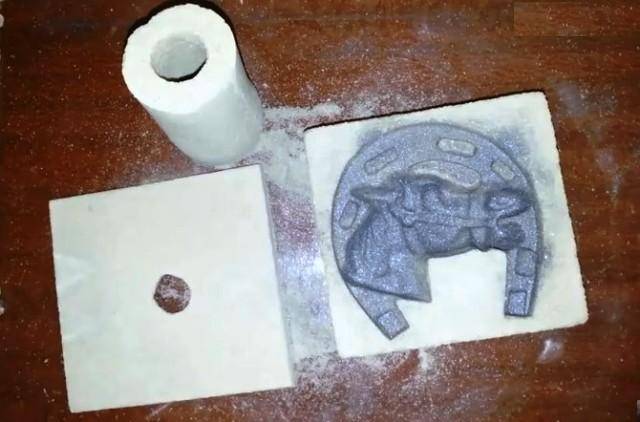

Опока для литья своими руками

Благородный металл серебро является одним из древнейших металлов, освоенных человечеством.

Нахождение в природе в самородном виде, а также невысокая температура плавления- 962 °C дало нашим далеким предкам возможность использовать этот металл в IV -III тысячелетии до н.э.

Серебро

Серебро — мягкий, пластичный металл, отлично подходящий для производства украшений, ритуальных предметов, зеркал и для чеканки монет.

Серебро обладает наилучшей среди металлов электропроводностью и применяется в наиболее ответственных электроприборах и компонентах. Отличная теплопроводность дает возможность применения и в теплотехнике.

Теплопроводность серебра

Благородный металл в 19-20 веке широко использовался в фотографии.

Бактерицидность серебра

Издавна было замечено еще одно важное свойство — бактерицидность. Сосуды и фильтры из серебра применяются для обеззараживания воды

В христианстве и некоторых других религиях в серебряных сосудах приготовляется т.н.

«святая вода», помогающая при соответствующей молитве от всех недугов.

Инструменты для формовки и приспособления для литья по моделям

Для литья изделий из благородного металла в домашних условиях потребуются

- Тигель для расплавления или очистки металла.

- Муфельная печь или газовая горелка.

- Стальные щипцы.

- Огнеупорная подставка.

- Весы

- Воск для моделирования. Свечной воск не подойдет.

- Формовочные смеси

- Емкость для разведения смеси

- Скальпель, ножи и надфили для обработки модели и для доводки готового изделия.

- Форма для литья

- Молоток для разбивания опоки.

- Защитные рукавицы, очки и фартук.

- Огнетушитель.

- Дремель (мини — бормашина)

- Тиски, Ригели и оправки

На изготовлении формы для литья серебра стоит остановиться чуть подробнее.

Сначала из воска путем лепки и вырезания скальпелем мелких деталей создается модель будущего изделия, полностью повторяющая его форму, но имеющая тонкий выступ в виде круглого прутка.

Модель из воска для литья из серебра

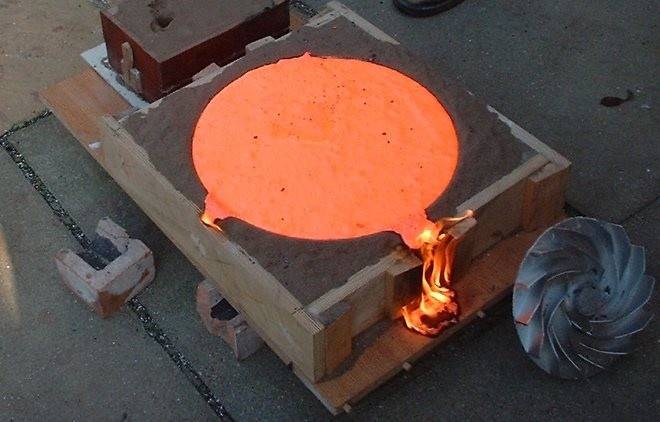

Это литник, по которому расплавленный металл попадет в форму. Далее в опоку помещается модель и заливается формовочная смесь.

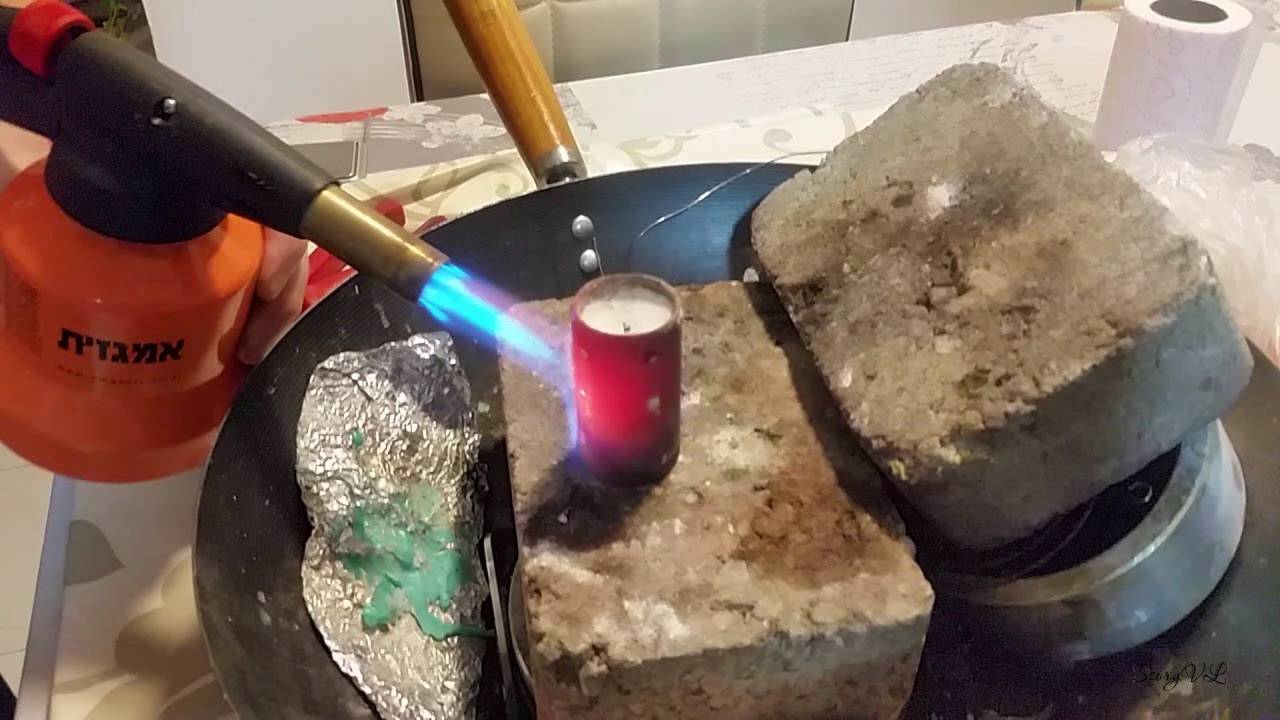

Если используется сухая формовочная смесь, то для формовки применяется метод виброуплотнения. Далее воск модели выжигается, и форма готова к заливке расплава.

Литье из бронзы: технология художественного бронзового литья

Литье бронзы позволяет изготавливать изделия, отличающиеся исключительной декоративной привлекательностью.

Технология литья из данного сплава, основу которого составляет медь, известна на протяжении многих веков, но и в наше время она продолжает совершенствоваться.

Внешний вид бронзовых изделий говорит об кропотливом труде мастера, превращающего безликий металл в художественное произведение

История технологии

По мнению историков, возраст, который имеет бронзовое литье, составляет 12 тысяч лет.

Изначально при помощи такой технологии из бронзы изготавливались украшения и простейшие орудия труда.

С течением времени данная технология совершенствовалась, и сегодня она представляет собой метод, при помощи которого создают множество уникальных изделий из данного сплава.

Благодаря изобретению бронзы, а также развитию технологий ее обработки, основной из которых является литье, мы и сегодня можем наслаждаться видом произведений искусства, которые были созданы мастерами еще в Средние века и в античные времена.

Старинный бронзовый набор письменных принадлежностей

Наибольшую популярность бронзовое литье, а также литье латуни – еще одного сплава, основу которого составляет медь, приобрело в эпоху классицизма и европейского барокко. Именно в те времена люди научились использовать эти материалы для того, чтобы создавать уникальные интерьерные элементы и декор.

Такие сплавы, созданные на основе меди, и сегодня активно применяются при изготовлении:

- предметов, служащих для оформления интерьера;

- ворот и заборов, выполняющих не только декоративную, но и защитную функцию;

- скульптурных композиций и сувенирной продукции;

- барельефов и элементов оформления осветительных приборов – люстр и бра;

- элементов лестничных конструкций и входных групп.

Объемы производства

Для того чтобы заниматься производством таких форм и деталей, необходимо озаботиться установкой модели-кокиля. Время, требуемое на установку — менее недели. После завершения монтажа количество выпускаемой продукции может достигать от 5 до 50 штук в час. Такие объемы производства за час вполне реальны, однако для этого необходимо соответствующим образом подготовить проведение литейного процесса. Основные материалы, которые потребуются для литья — это чугун, алюминий, медь, а также сплавы данных видов металлов. Еще одним необходимым материалом станет сплав, в котором используют алюминий и магний.

Переплавка золота — стоимость

При переплавки вы не получите изделие идентичного веса. 5-10% веса списывают на технологические потери(угар). Чем меньше изделие, тем больше потерь.

Стоимость новых изделий — обычно, стоимость рассчитывается в индивидуальном порядке, в зависимости от веса, пробы металла и дизайна нового изделия, но какие-то ориентиры мы можем дать

- Цепочки и браслеты — 200-400 рублей/грамм

- Кольца — 500-1500 рублей/грамм

- Вставка натурального или искусственного камня обойдётся в 300-500 рублей + стоимость самого камня

Переплавка золотого кольца весом 3 гр. стоит порядка 1 000-1 500 рублей в регионах. В Москве переплавка такого же кольца будет стоить в 2 раза дороже — 2 500-3 000 рублей.

Для сравнения, можете посмотреть сколько стоят золотые кольца и сравнить цены на изделия в магазине и на переплавленные изделия.

Если вы хотите отдать изделие на переплавку, запаситесь терпением. У ювелиров есть очерёдность и переплавка не является их приоритетным направлением. Срок переплавки золота может быть от 2 до 8 недель.

Противопригарные покрытия

Для улучшения чистоты поверхности отливок на рабочие поверхности форм и стержней наносят противопригарные покрытия – краски. Покрытие представляет собой смесь пылевидного огнеупорного материала с водой и связующими. Нанесенные слои краски уменьшают шероховатости форм, закрывают поры между зернами песка. В результате поверхность отливки получается более гладкой и чистой, без пригара.

Формы для чугунного литья покрывают углеродсодержащими покрытиями, состоящими из графита, бентонита, воды и других веществ.

В противопригарные смеси для стальных отливок входят пылевидные кварц, циркон, магнезит, а для отливок из цветных металлов мелкий тальк. Покрытия наносят как на горячие, так и на холодные формы. Применяют покрытия и для поверхностного модифицирования и легирования.

Процесс формирования корпуса

Процесс формировки корпуса осуществляется в шесть этапов:

- Первый шаг — это процесс насыпания смеси на горячую модель из металла, а также процесс ее выдерживания, который длится несколько десятков секунд до тех пор, пока не образуется тонкая прочная корка вокруг детали. Чаще всего модели изготавливаются из чугуна, и их нагрев осуществляется до 230-315 градусов.

- После этого необходимо провести операцию по удалению излишков формовочной смеси. Толщина корки в итоге должна быть от 10 до 20 мм. Она зависит от времени нахождения смеси на модели, а также от температуры.

- После этого необходимо перенести модельную плиту вместе с формой в печь, где они будут находиться до момента завершения процесса отвердевания. В конце этой процедуры прочность оболочки должна быть от 2,4 до 3,1 МПа.

- После извлечения из печи закаленная оболочка смещается с плиты. Для этой процедуры используют специальный толкатель.

- После этого две или же больше моделей скрепляются между собой при помощи какого-либо зажима либо при помощи склеивания. Данные формы можно использовать для литья в оболочковых формах либо же просто хранить. Срок хранения почти не ограничен.

- Прежде чем начать процесс литья в готовой форме, в них засыпают дробь, которая способствует предотвращению или разрушению формы при дальнейшей заливке.

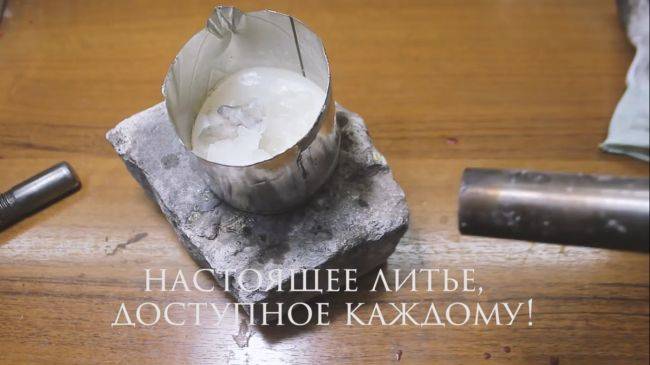

Процесс плавки серебра

Надо заранее приготовить форму. Смешивается кварцевый песок и гипс в пропорции 7:1. Готовая смесь разводится водой до консистенции сметаны. Далее следует подобрать коробочку для формы. Ее размеры должны быть не сильно большими, но и достаточными для свободного размещения изделия. Коробочка должна иметь объемную крышку, в которую тоже сможет поместиться изделие. Можно взять 2 одинаковых коробка. В один коробок наливается подготовленная смесь. По его уголкам устанавливаются гвоздики. Заранее выбранную модель изделия надо покрыть мыльным раствором и подсушить.

После этого макет осторожно погружается в смесь до середины своей высоты. Нужно следить, чтобы гвоздики оставались направленными строго вверх

Затвердевшую смесь надо покрыть маслом. Таким же образом заполняется крышка коробочки. Затем коробочку с макетом надо соединить с крышкой, погрузив свободную часть макета в свежую смесь. Когда все хорошенько высохнет, готовые формы можно извлечь из коробочек. В одной из форм делается небольшое отверстие (диаметром до 5 мм) для заливки металла. После этого формы аккуратно соединяют и в таком положении закрепляют веревкой или резинкой.

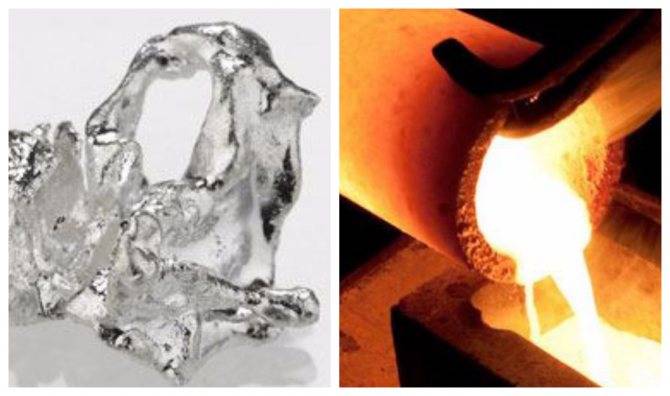

После подготовки формы начинается процесс плавки серебра. В тигель складываются серебряные изделия. Предварительно их лучше разломать на одинаковые кусочки. Так металл будет прогреваться равномерно и процесс немного ускорится. Тигель нагревается на бензиновой или газовой горелке. Готовый для отливки металл похож на капельку ртути. Если такое состояние достигнуто, можно заливать серебро в форму. Для заливки нужно использовать специальную воронку. После того как расплавленный металл будет полностью залит, отверстие нужно очень быстро закрыть крышечкой. На внутренней стороне крышечки заранее надо поместить небольшой кусочек ваты. Моментально сгорая от высокой температуры, вата создаст в закрытой емкости давление. Благодаря этому давлению металл равномерно заполнит все уголки и изгибы формы.

Материалы гипсовой формы

Связующим материалом в гипсовых формах является гипсовое вяжущее — CaSO40,5 Н20. При смешивании его с водой гипс переходит в двугидрат CaS04-2H20 и затвердевает. Формы, изготовленные из смесей на основе гипса, используют при заливке цветных сплавов с температурой плавления до 1300 °С.

Отечестственные сорта гипса в зависимости от прочности при сжатии обозначают от Г-2 до Г-25, от сроков схватывания — от марки А (начало не ранее 2 мин, конец — не позднее 15 мин) до В (начало 20 мин и не нормируется), по степени помола — от грубого (максимальный остаток на сите 0,2 мм не более 23 %) до тонкого помола (не более 2 %).

Все гипсовые формы условно можно подразделить на две большие группы. Формы, состоящие из чистого гипса и обрабатываемые при невысоких (до 200 °С) температурах, предназначены для отливки оловянных и цинковых сплавов. Ко второй более многочисленной группе относятся формы, нагреваемые до 800 °С. В них заливают сплавы на алюминиевой, медной основах и драгоценные металлы. Однако при нагревании происходит дегидратация гипса и образование ангидрида с большой, до 4 %, усадкой. Это приводит к искажению размеров форм и возможному растрескиванию. Для предупреждения этого, а также для увеличения огнеупорности в гипс добавляют огнеупорные наполнители. Это могут быть кремнеземистые огнеупоры: аморфный и кристаллический кварц, динас, кристобалит и асбест. Наилучшим наполнителем является кристобалит. Однако кристобалит дефицитен, а асбест вреден, поэтому в этом виде литья, если нет готовых гипсовых смесей («СуперКаст», «Сатинкаст», «Ювелирная» и др.) применяют пылевидные кварцевые огнеупоры.

Кристобалит можно получить, прокаливая кварцевый песок при 1 600-1 650 °С в течение 1,5-2 часов. Если песок перемешать с 0,5-1 %-ной соды то температуру прокаливания можно снизить до 1 350-1 400 °С, а выдержку до 10-35 мин. Полученный после такой обработки материал содержит 91-97 % кристобалита.

Литье бронзы используется издревле. На протяжении многих столетий сплавы из меди (бронза, латунь) использовались для изготовления орудий труда, охоты и украшений.

Совершенствование литейной технологии привели на современном этапе к возникновению множества методов литья металлов, в особенности цветных. Технологические возможности литья бронзы позволяют получать не просто предметы, а произведения искусства, которые с давних времен считались верхом совершенства.

Разработанные технологии позволяют производить плавку медных сплавов не только в условиях промышленного производства, но и в домашних условиях, в небольших мастерских.

Общая информация

В современной промышленной индустрии используется множество различных способов литья. Помимо оболочкового, применяется также литье по выплавляемым моделям, а также в металлические формы и еще несколько других способов. Общим преимуществом таких методов литья, если сравнивать их с работой с песчаными формами, состоит в том, что они дают возможность получать в результате более точные конечные материалы по своим формам, а также размерам. К тому же уменьшается количество шероховатостей на поверхности таких изделий. В более редких случаях, но все же бывает, что исключается необходимость в последующей механической обработке после выплавки. В дополнение ко всему применение литья в оболочковых формах и других методов способствует тому, что можно максимально механизировать данный процесс, вследствие чего повышается и его автоматизация. А это, конечно же, сильно увеличивает производительность любого промышленного объекта.

Подготовительные работы для плавки серебра

Лунный металл относится к числу материалов, используемых для изготовления различных предметов быта и ювелирных украшений. Часто изношенным и морально устаревшим вещам хочется придать новый вид или переделать.

Серебро, которое устарело и надоело, всегда можно переплавить

Для этого можно их просто расплавить и изготовить другое изделие, воспользовавшись услугами мастера или в кустарных условиях. Плавка серебра в домашних условиях требует четкого соблюдения техники безопасности и последовательности технологического процесса.

Добывать серебряный компонент в промышленных масштабах можно с помощью специально разработанных технологий, связанных с обогащением руды. Для того чтобы переплавить небольшое количество металла в домашних условиях, достаточно иметь минимальный набор приспособлений, включающий:

- металлическую ложку;

- асбест;

- буру;

- горелку;

- весы;

- лом металла;

- графитный порошок;

- микроволновую или муфельную печь;

- шамотную глину.

В домашних условиях необходимо учесть, что расплавленный материал необходимо охладить. Поэтому, приступая к работе, необходимо предварительно изготовить форму для отлива изделия. Серебряный материал, подвергающийся плавке, называется шихтой.

Если необходимо расплавить большой кусок материала, то его можно разделить на мелкие куски с помощью инструмента.

Изготовление формы для отлива является составной частью подготовительных работ. Для этого необходимо изготовить металлический короб, в который будет заливаться смесь из гипса и талька. Предварительно он изготавливается из пчелиного воска, который можно добыть у пчеловодов. Макет изделия помещается в короб и заливается смесью. После застывания массы форму прогревают и полностью вытапливают из нее воск. Остатки воска могут образовать на изделии дефекты. В процессе нагрева из нее испаряются остатки влаги. Форма готова к отливу.

Чтобы получить фигурное изделие, нужна форма для отлива

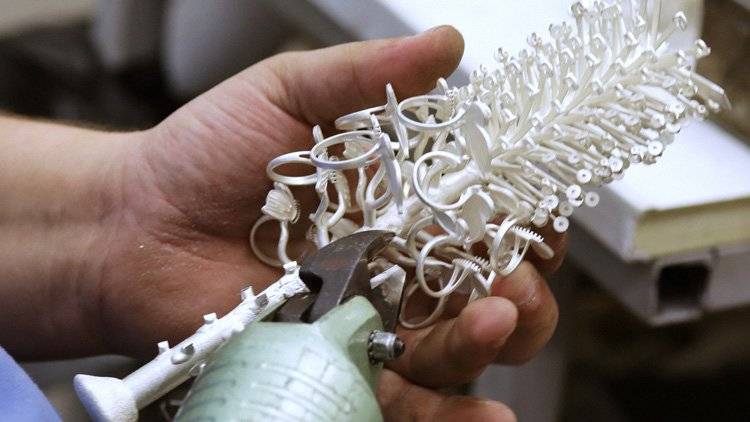

Этапы художественного литья из бронзы

Для того чтобы качественно выполнить литье из такого металла, как бронза, необходимо придерживаться определенной последовательности действий. В первую очередь следует отразить в эскизе форму изделия, которое планируется отлить из бронзы. На базе эскиза, над созданием которого на современных предприятиях работают профессиональные художники и дизайнеры, специалисты создают чертеж, в котором точно отражены все размеры будущей отливки. Именно чертеж является базой для изготовления точной модели, которую используют для производства литейной формы.

Для создания модели изделия, которое будет в дальнейшем изготавливаться из бронзы методом литья, могут использоваться различные материалы, в частности:

- слоновая кость;

- древесина (при этом преимущество отдается таким сортам данного материала, как сосна, ольха, бук, липа);

- гипс;

- различные виды полимерных материалов.

Полости восковой модели будущей статуэтки заполняются глиной, которая будет удаляться после отливки

Чтобы поверхность модели была максимально гладкой, ее грунтуют, шпаклюют и покрывают несколькими слоями лака. При изготовлении литейной модели могут быть использованы не только разные материалы, но и различные конструктивные подходы. Так, модели могут быть:

- разъемными (это сложные конструкции, состоящие из нескольких составных элементов, которые могут соединяться между собой по плоским или сложным поверхностям);

- неразъемными (модели монолитного, наиболее простого типа, чаще всего используемые для выполнения литья в домашних условиях);

- специальными (сюда относятся скелетные или формовочные шаблоны, используемые в тех случаях, когда необходимо сделать литейную форму для изготовления предметов, отличающихся сложной конфигурацией).

Наиболее продолжительной стадией литья из бронзы является формовка – изготовление литейной формы

В таком технологическом процессе, как литье, выполняемое из бронзы и любого другого металла, литейная форма играет решающую роль. Именно в такую форму, внутренняя полость которой должна в точности повторять отливаемое изделие, заливается расплавленный металл, в ней же он и остывает, формируя готовую отливку. Литейные формы, применяемые как в производственных, так и в домашних условиях, могут быть одно- или многоразовыми, что определяется не только материалом, из которого они изготовлены, но и особенностями их конструктивного исполнения.

Для того чтобы спрессованная и застывшая смесь, из которой изготавливается литейная форма, не разрушилась в тот момент, когда на нее начинает воздействовать расплавленный металл, ее помещают в специальные приспособления, которые называются опоки.

Опоку часто делают из фанеры или древесины

Размер таких опок, которые также могут быть одно- и многоразовыми, целиком и полностью зависит от геометрических параметров будущего изделия. В опоках, которые обычно изготавливают из металла, проходит как создание литейной формы, так и само литье.

Холодно твердеющая смесь

Для укрепления формовочного материала используются химические вещества, связывающие частицы смеси. Этот метод обязан своим наименованием тому, что для схватывания реагентов не требуется нагрев и просушка формы. В смесь добавляются быстро схватывающиеся жидкие смолы, катализаторы и специальные затвердители.

Состав ХТС

Литье в ХТС

Литье в выполненные из ХТС формы отличается повышенной относительно других видов земли точностью и наиболее высоким качеством поверхности. Размеры форм ХТС заметно меньше, чем для литья в землю. Материалы для таких смесей стоят существенно больше.

ХТС применяется в случае изготовления особо ответственных изделий, использования высококачественно стали, цветных металлов и специальных чугунов.

Формовка ХТС

Работа с ХТС, в отличие от земли, требует быстроты — ведь время затвердевания смол с учетом используемых катализаторов и отвердителей составляет от 10 минут до получаса при 20 °С.

Трамбовка при этом методе не требуется, важно лишь точно расположить модель в опоке и быстро залить тщательно перемешанный и подготовленный состав. Материалы для оснастки обычно применяют такие, как дерево, металл или МДФ

Переплавка в домашних условиях

Для того чтобы плавка прошла правильно, нужно предварительно сделать определенную работу. Нужно изготовить самостоятельно или приобрести тигель (емкость для плавления). Еще понадобятся газовая или бензиновая горелка, жаропрочные щипцы, весы, форма для заливки жидкого серебра.

Подготовка шихты

Шихта — это смесь переплавляемого металла и буры. Для того чтобы ускорить процесс перехода материала из твердого состояния в жидкое, нужно предварительно разломать серебряные изделия на мелкие кусочки с помощью пассатижей. Затем приготовить шихту в правильном соотношении между металлом и бурой. На 10 весовых частей шихты должна приходиться 1 часть буры.

Шихта — это смесь переплавляемого металла и буры. Для того чтобы ускорить процесс перехода материала из твердого состояния в жидкое, нужно предварительно разломать серебряные изделия на мелкие кусочки с помощью пассатижей. Затем приготовить шихту в правильном соотношении между металлом и бурой. На 10 весовых частей шихты должна приходиться 1 часть буры.

Это вещество необходимо для предохранения расплава от примесей оксидов других металлов и от окисления кислородом. Кроме того, бура улучшает скольжение жидкости по стенкам тигля.

https://youtube.com/watch?v=kaQyvRGtyqc

Процесс плавки

В домашних условиях особенно важно обеспечить безопасность. На рабочем месте не должно быть горючих веществ и легковоспламеняющихся предметов. И также необходимо обеспечить эффективную вентиляцию

Глаза должны быть защищены специальными очками, руки — толстыми перчатками. И вот почему

И также необходимо обеспечить эффективную вентиляцию. Глаза должны быть защищены специальными очками, руки — толстыми перчатками. И вот почему.

Серебро в расплавленном состоянии очень сильно поглощает кислород. На каждую единицу объема металла приходится 20 единиц объема кислорода. Когда расплав начинает застывать, растворенный в нем газ бурно выделяется наружу, разрывает образовавшуюся на поверхности твердую корку и разбрызгивается вокруг красивыми и чрезвычайно опасными высокотемпературными струями и каплями.

Приготовленная шихта загружается в хорошо нагретый тигель и потом с помощью горелки накаляется до полного перехода в жидкость. В этом состоянии поверхность расплавленного металла должна быть блестящей, как ртуть. Если поверхность не блестит, значит, серебро еще не полностью расплавилось.

Получение отливок

Жидкий металл можно оставить застывать в тигле, тогда после затвердевания получится слиток в форме внутренней поверхности сосуда. Если нужна какая-то определенная конфигурация отливки, то перед тем, как расплавить серебро, необходимо изготовить форму. В нее следует залить содержимое из тигля.

Жидкий металл можно оставить застывать в тигле, тогда после затвердевания получится слиток в форме внутренней поверхности сосуда. Если нужна какая-то определенная конфигурация отливки, то перед тем, как расплавить серебро, необходимо изготовить форму. В нее следует залить содержимое из тигля.

Чем более навороченный профиль литья, тем сложнее изготовить для него форму. Для этого необходимы специальные знания и опыт. Если запас эрудиции можно пополнить из разных источников (учебники, справочники, Интернет), то нужные навыки приобретаются только в практических действиях.

Переплавить серебро дома можно, но результат будет зависеть от того, насколько сложной должна быть отливка

Из инструментов и прочего нам понадобится:

- емкость для смешивания всего и вся;

- мешалка (тут можно обойтись и руками, но если она у вас есть- хорошо);

- заранее изготовленные рамки для формовки, чтобы половинки формы ровно стыковались без смещения;

- печка;

- сито для просеивания песка и глины;

- мерный стаканчик, либо глаз-алмаз;

- кисточка для нанесения талька и очистки формы;

- модель, которую будем отливать;

- пара отрезков труб или банок или чего угодно диаметром 80-100 мм и высотой 50-80 мм (для формовки литников, тут так же можно обойтись и руками- слепить бублик, но с банками будет аккуратнее и проще =)

- тонкостення трубка диаметром 20+- мм. для формовки литников;

- слесарный инструмент для обработки отливки; (список собрался довольно емкий, но все инструменты пустяковые и большая их часть может найтись в хозяйстве).

Плавка серебра

При определенном температурном градиенте серебро может переходить из твердого состояния в жидкое, то есть плавиться.

Показатель температуры для его сплавов отличается. Например, если ювелирный материал содержит лигатурную добавку меди, то температурный градиент будет значительно выше. То же самое касается изделий.

Расплавить инвестиционную монету из чистого серебра будет проще, чем прибор из столового набора. Техническое серебро, отличающееся чистотой сплава, имеет температуру плавления ниже, чем ювелирные украшения.

Для того чтобы расплавить серебро, необходимо соблюдать технику безопасности. Операция связана с открытым огнем и высокой температурой, поэтому условия должны быть созданы в соответствии с требованиями.

Расплавить предмет из серебра над пламенем обыкновенной газовой плиты просто так невозможно. Для этой цели понадобится:

Перед тем как приступить к плавлению, необходимо хорошо прогреть емкость докрасна, а потом осторожно опустить в нее серебро. Если под переплавку предусмотрен цельный кусок металла, то для ускорения процесса следует разделить его на сегменты

Под действием остаточной температуры емкости металл постепенно начнет плавиться, теряя форму. Если серебро блестит, то оно окончательно расплавилось, в противном случае его поверхность остается мутной.

Поддерживая постоянный нагрев, необходимо накалить расплавленный металл до красного цвета. После охлаждения из расплавленной массы образуется слиток. Если металл не удалось корректно расплавить, то необходимо повторить сначала эту процедуру.

Другие способы плавки лунного металла

Как переплавить серебро в кустарных условиях? Технология сводится к сложным процедурам, требующим опыта и навыков работы.

Обязательным для печи является наличие 2 углеграфитовых электродов. Между ними насыпается графитовый порошок, способный нагреться за несколько минут до температуры плавления металла.

Такую печь можно использовать для работы и с другими металлами. Ее внутренние стенки, обложенные слюдой, хорошо отражают тепло, что обеспечивает равномерный разогрев.

Наружная часть изолируется кафелем или асбестом. Эксплуатировать установку нужно в отдельном помещении с соблюдением техники безопасности.

Основные этапы

Чтобы получить качественные литые изделия требуется строгое соблюдение технологической последовательности. Процесс литья выглядит следующим образом:

- Изготовление модели или копии по эскизу, чертежу. Материалы для модели –легко плавящиеся при невысоких температурах: стеарин, парафин, воск и прочие. Способность полного заполнения объема внутреннего пространства в форме сделало эти материалы широко используемыми.

- Примыкание к модели литниковой системы производится приклеиванием, спаиванием или механическим креплением. Таким образом, формируют питатели, каналы, выпоры и другие элементы.

- Изготовление литьевой формы производится из огнеупорной смеси. В основной состав смесей водит глина шамотная или глиноземная и кварцевый песок.

- Освобождение формы от модельного состава производится путем нагревания паром или погружением в нагретую воду.

- Обыкновенно литье бронзы производится свободной заливкой с использованием центробежных машин, избыточного или недостаточного давления (вакуума).

- Охлаждение производится на воздухе или с использованием термостата.

- После остывания, модельная форма разрушается. Производится обрубка литниковой системы. Заготовка отправляется на чистку с помощью промывки или химическими составами.

https://youtube.com/watch?v=mVzVJ6JrtQI