2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 13699 Запись и воспроизведение информации. Термины и определения

ГОСТ 15467 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 20906 Средства измерений магнитных величин. Термины и определения

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

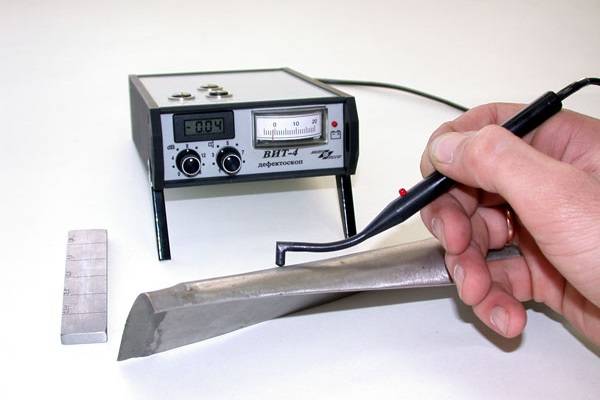

Вихретоковый контроль

Основой для вихретокового метода НК служит взаимодействие электромагнитных полей – внешнего и поля вихревых токов, создаваемых в объекте контроля. Вихревые потоки заметил физик из Франции Араго в 1824 году. Ученый отметил, что находящийся под магнитной стрелкой медный диск вращается за счет вихревых токов.

С помощью вихретокового метода можно не только выявить дефекты и оценить свойства объектов контроля. Вихретоковый контроль широко применяется и при производстве деталей, и при их ремонте. Высокоточное современное оборудование – это возможность для обработки и хранения большого объема данных о результатах контроля. Системы сканирования автоматизированы, что увеличивает точность визуализации объекта контроля во много раз.

В каких областях используют вихретоковый контроль? Список широк:

- Вихретоковым методом исследуют сварные и резьбовые соединения, детали разнообразных форм и размеров для оборудования. Кроме того, это метод контроля корпусного оборудования, гибов трубопроводов, лопаток паровых турбин. С помощью вихретокового метода также проверяют поверхность осевого канала роторов турбин.

- Вихретоковый контроль нужен, чтобы измерять толщину защитных покрытий, тонких труб и тонкого листового проката. Помимо этого, с помощью вихретокового метода ищут коррозионные повреждения.

- Вихретоковый метод позволяет оценить состояние металла тепломеханического оборудования (как исходное, так и текущее). Метод применим и для оценки качества термообработки; с его помощью проводят сортировку объектов и определяют состав контролируемого вещества.

- Посредством вихревых токов измеряют глубину поверхностных трещин, обнаруженных на электропроводящих материалах.

Все методы и приборы неразрушающего контроля служат одной цели – выявить даже незначительные повреждения, в том числе грибок, коррозию, расслоение. Востребованность НК объясняется просто: его методы сочетают в себе множество достоинств и соответствуют строгим требованиям промышленной безопасности.

О чем пойдёт речь и какую задачу ставлю

В этой статье я решил ограничиться тем что указано в заголовке: а именно рассказом про роботизированные системы российского производства, применяемые в практике неразрушающего контроля.

Под российской системой я подразумеваю оборудование, которое разработано, собрано и применяется почти всегда в России

Под роботизированной системой я понимаю систему, у которой есть два или более программно управляемых привода, предназначенных для перемещения датчиков относительно объекта контроля или наоборот (по ГОСТ Р ИСО 8373-2014)

Под неразрушающим контролем имеем в виду метод контроля, при котором не нарушается пригодность объекта. Неразрушающий контроль обязателен при производстве и эксплуатации опасных промышленных объектов: трубопроводов, сосудов, транспорта и сооружений. Ограничимся здесь ультразвуковым, вихретоковым и телевизионным видами контроля, не вдаваясь в детали.

Задача, которую я себе ставлю — рассказать всем интересующимся об отечественных разработках в роботизации неразрушающего контроля. О кейсах и фичах, которые уже внедрены или будут решены в будущем.

Почему я могу писать об этом — я 20+ лет участвую в разработке и эксплуатации подобных систем и накопил достатоно знаний о реальных возможностях оборудования. Технические характеристики и описания я взял по большей части из открытых источников. Личный опыт автора отражен курсивом.

Подводные роботы

Для обследования корпусов судов применяется подводный робот, разработанный в МВТУ им. Баумана. Робот имеет восемь винтов, может маневрировать в подводном положении.

Пристыковавшись к корпусу судна за счет прижимного винта, робот перемещается по обшивке с помощью колёс.

Робот несёт и зачистную машинку для подготовки “пятачка” для ультразвуковой толщинометрии.

Подводный робот МВТУ

Задачи для подводных роботов обещают быть обширными и разнообразными в связи с планами освоения шельфов в Ледовитом и Тихом океане. Здесь планируются целые подводные «города» для добычи газа. В том числе и потребуется делать диагностику оборудования и трубопроводов. Проблемы, которые встанут перед такими роботами во многом навигационные — борьба с течением, мутной водой, биообрастанием.

Что такое дефектоскопия и неразрушающий контроль

Дефектоскопия (лат. defectus «недостаток» + «наблюдаю» др.-греч. «скопео») – комплекс мер и технологий, позволяющий обнаружить поверхностные и внутренние изъяны в различных изделиях, материалах, конструкциях и пр.

Неразрушающий контроль (НК) – область дефектоскопии, направленная на проверку надежности и ключевых параметров работы того или иного объекта и не предполагающая выведения его из рабочего состояния или демонтажа.

Дефектоскопист – специалист по неразрушающему контролю, который осуществляет диагностику объектов, техники, сооружений, выявляет повреждения, отклонения от нормы, производственный брак.

Обучение и аттестация специалистов

Обучение и аттестацию специалистов по ультразвуковой дефектоскопии проводит в специальных аттестованных организациях. Существует 3 уровня квалификации у дефектоскопистов.

I уровень присваивается новичкам работа которых будет проводиться под наблюдением специалиста со II или III уровнем. Специалист первым уровнем не может самостоятельно выбрать методику контроля, проводить оценку результатов, подбирать технологию и режим.

Дефектоскопист II уровня могут самостоятельно проводить и руководить работами. Принимать решение по выбору способа контроля, методик, технологий, также проводить оценку результатов контроля. Они могут разрабатывать технологические карты и утверждать их.

Дефектоскописты с III уровнем могут руководить работой дефектоскопистов с I и II уровнем, проводит обучение и аттестацию.

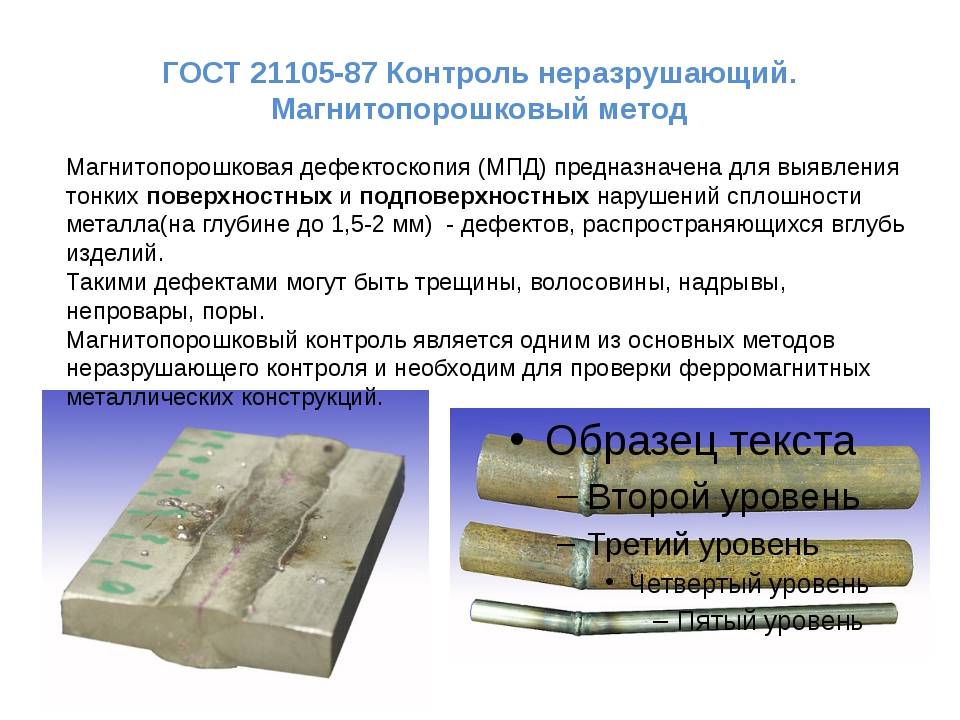

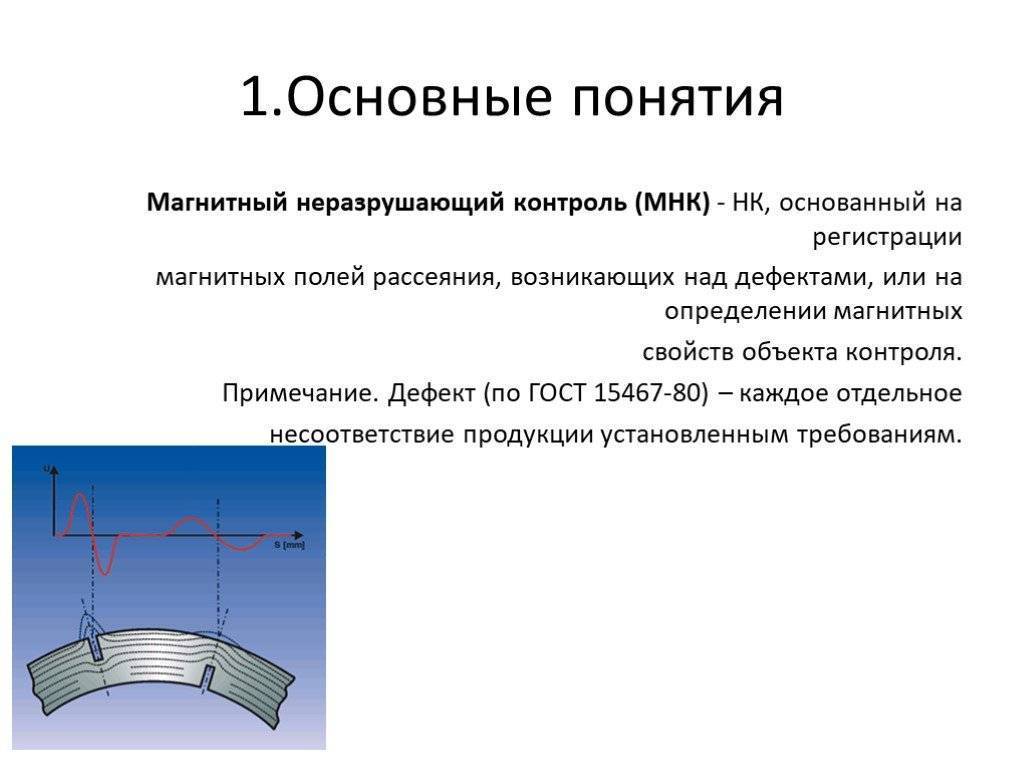

Магнитный контроль

Это совокупность методов НК, нужных для выявления дефектов в ферромагнитных металлах и сплавах. Магнитная дефектоскопия позволяет обнаружить включения неметаллического происхождения, трещины, волосовины, флокены. Найти дефекты можно при условии их нахождения на поверхности изделия или при залегании на небольшой глубине (2-3 мм).

Суть магнитных методов заключается в исследовании магнитных полей рассеяния возле прошедших намагничивание ферромагнитных материалов. На местоположение дефекта указывают перераспределенные магнитные потоки и сформированные магнитные поля рассеяния.

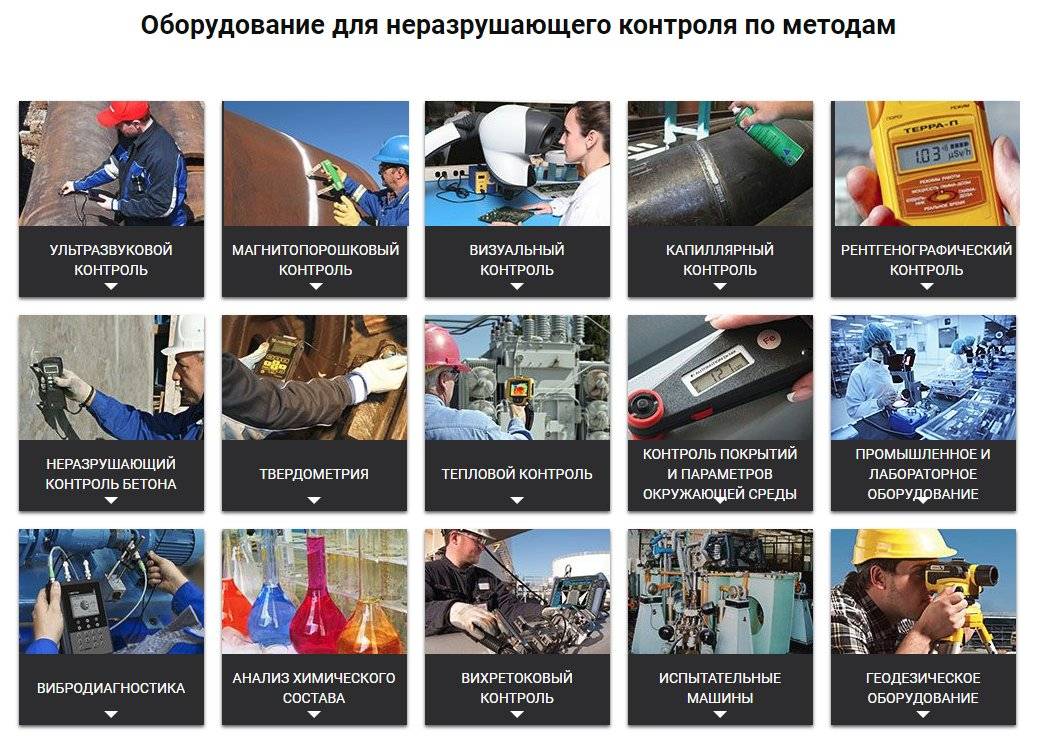

Основные применяемые методы неразрушающего контроля

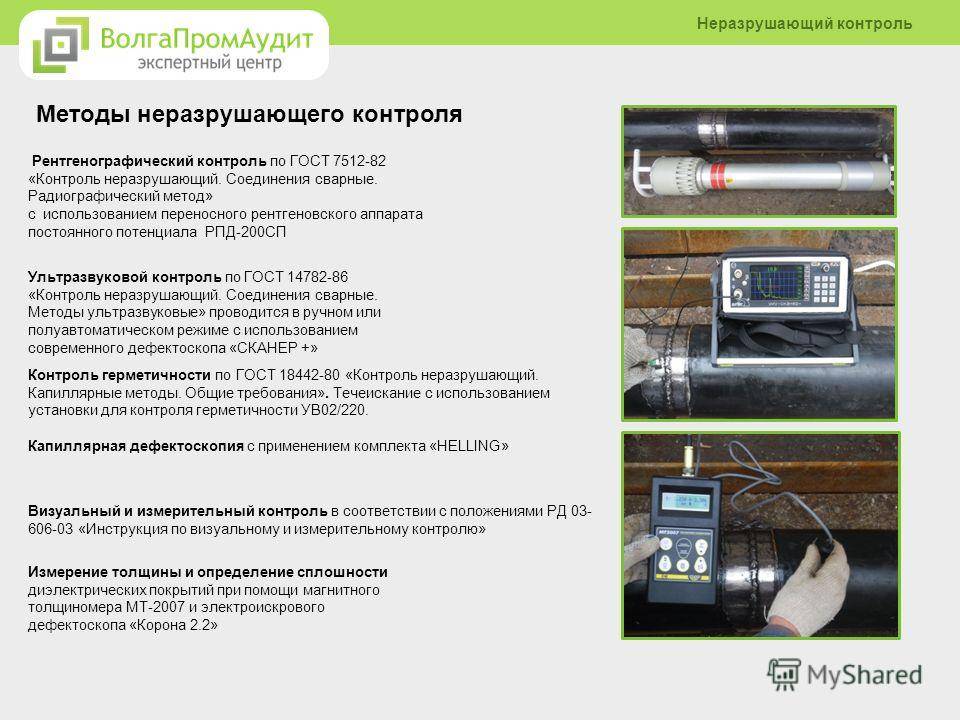

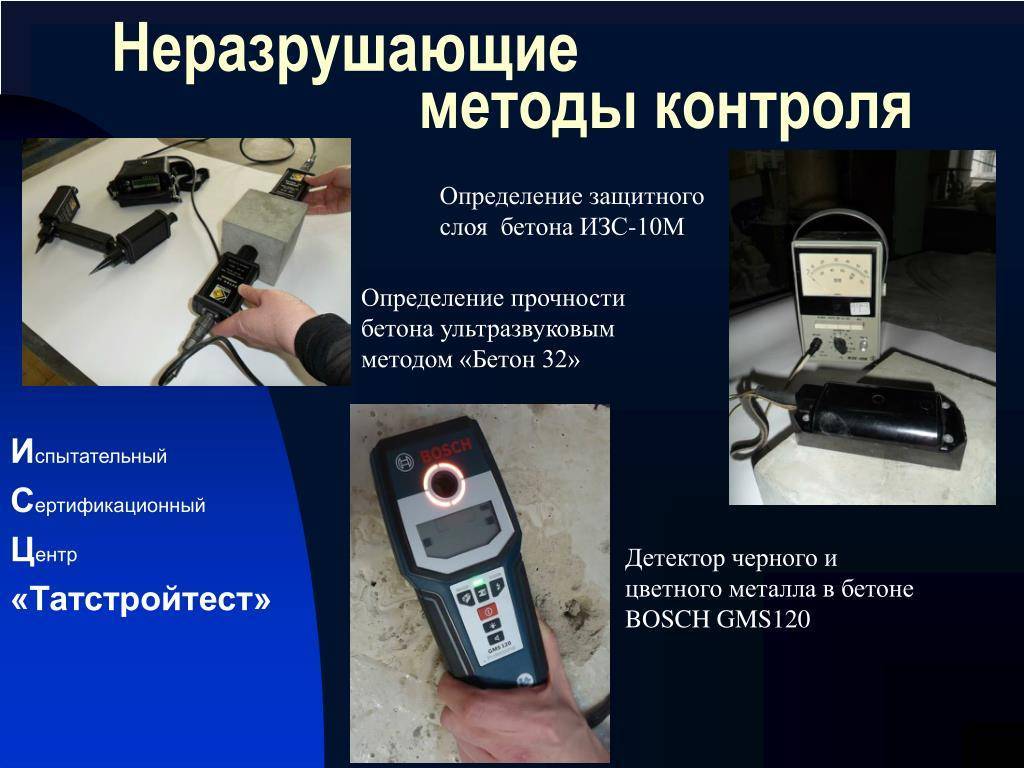

Во время обследования объектов сотрудники нашей лаборатории применяют следующие методы неразрушающего контроля:

- Дефектоскопию или метод контроля ультразвуков, не разрушающую структуру соединения. Технология проведения ультразвукового анализа предполагает поиск структур, не отвечающим по химическим либо физическим параметрам, любые различия от нормы считаются признаками дефекта;

- Сейсмоакустический метод контроля – при помощи этого метода неразрушающего контроля сплошности бетонных свай производится контроль качества этих сооружений, выполняется анализ сплошности, определяется их текущая длина. Этот метод предназначен для проверки отдельно стоящих свай всех типов, без учета технологии их возведения (забивных, буронабивных, буроинъекционных и др.);

- Тепловизионное обследование – это метод исследования, основанный на дистанционном замере тепловизором температур на поверхности ограждающий конструкций. Одним из способов сокращения энергозатрат является сокращение тепловых утечек через ограждающие конструкции. Избыточное поступление холодных воздушных масс в помещение ощущается человеком, вот только визуально выявить эти теплопотери возможно только с применением специального прибора;

- Визуально-измерительный метод – простой и весьма точный способ обследования строительных материалов, визуальный осмотр и замеры производит специалист на объекте. Этот способ обследования применяется для практически для всех видов строительных материалов – от небольших изделий до крупных строительных объектов. Контроль производятся при помощи измерительных приборов, например, штангенциркуля, металлической линейки, специально разработанных шаблонов под конкретные задачи. Этот метод помогает быстр и легко выявить различные дефекты и погрешности в строительстве. Методом визуально-измерительного контроля проверяются на различных стадиях создания объекта: при входном контроле, во время подготовительного этапа к сборке или сварке, контроль наплавок, исправления дефектов;

- Акустический контроль – метод неразрушающего контроля, использующий волновые колебания, возбуждаемых в проверяемом объекте. При помощи упругих колебаний, возбуждаемых на поверхности объекта, производится анализ частотного спектра, позволяющий выявить дефекты жесткой связи между слоями конструкции, а также внутренние дефекты объемных изделий;

- Магнитопорошковый метод предназначен для выявления поверхности и подповерхностных, используется с целью поиска травильных, закалочных, деформационных трещин, волосовин, а также закатов, флокенов, расслоений, надрывов. В сварных соединениях метод выявляет трещины, непровары, наличие окисных, шлаковых и флюсовых соединений. Для этого на поверхность конструкции наносится порошок либо суспензия, затем выполняют намагничивание объекта. В точках несплошности силовые линии магнитного поля достигают поверхности, образуя полюса по краям дефектной точки, притягивая частички ферромагнитного порошка. Таким образом по сформированному рисунку обнаруживают поверхностные и подповерхностные неисправности объекта;

- Радиографический способ позволяет выявить скрытые недочеты сварных стыков без необходимости их повреждения. В основе метода лежит способность волн рентгена проникать сквозь металл. Излучение, которое исходит с оборотной стороны обследуемой детали, подвергается тщательному измерению. На основании полученных данных выдают точные показатели толщины, состава металла. Этим способом исследуют скрытые недочеты технологических и гражданских трубопроводов, корпусов судов, каркасов зданий, элементов самолетов, ракет, оружейных систем. С помощью радиографии определяют локально местонахождение непроваров, включений шлака, вольфрама, газовых пор, объективно оценить величину деформаций корня стыка выпуклой либо вогнутой формы;

- Магнитный метод обследования предназначен для поиска и оценки качества арматуры в бетоне, для проведения исследования применяется арматуроскоп. Этот прибор позволяет с точностью измерить толщину защитного слоя бетона при технологическом контроле на предприятиях, оперативно проверять качество армирования различных железобетонных конструкций.

Рекомендации

Библиография

- ASTM International, ASTM Volume 03.03 Неразрушающий контроль

ASTM E1316-13a: «Стандартная терминология неразрушающего контроля» (2013 г.)

- ASNT, Руководство по неразрушающему контролю

- Брей, Д.Е. и Р.К. Стэнли, 1997, Неразрушающая оценка: инструмент для проектирования, производства и обслуживания ; CRC Press, 1996.

- Шарль Хелье (2003). Справочник по неразрушающей оценке . Макгроу-Хилл. ISBN 978-0-07-028121-9.

- Шулл П.Дж., Неразрушающая оценка: теория, методы и приложения , Marcel Dekker Inc., 2002.

- EN 1330: Неразрушающий контроль. Терминология . Девять частей. Части 5 и 6 заменены эквивалентными стандартами ISO.

- EN 1330-1: Неразрушающий контроль. Терминология. Список общих условий (1998 г.)

- EN 1330-2: Неразрушающий контроль. Терминология. Общие термины для методов неразрушающего контроля (1998 г.)

- EN 1330-3: Неразрушающий контроль. Терминология. Термины, используемые в промышленных радиографических испытаниях (1997 г.)

- EN 1330-4: Неразрушающий контроль. Терминология. Термины, используемые в ультразвуковом контроле (2010 г.)

- EN 1330-7: Неразрушающий контроль. Терминология. Термины, используемые при испытании магнитных частиц (2005 г.)

- EN 1330-8: Неразрушающий контроль. Терминология. Термины, используемые при испытании на герметичность (1998 г.)

- EN 1330-9: Неразрушающий контроль. Терминология. Термины, используемые при акустико-эмиссионных испытаниях (2009 г.)

- EN 1330-10: Неразрушающий контроль. Терминология. Термины, используемые в визуальном тестировании (2003 г.)

- EN 1330-11: Неразрушающий контроль. Терминология. Термины, используемые в дифракции рентгеновских лучей на поликристаллических и аморфных материалах (2007 г.)

- ISO 12706: Неразрушающий контроль. Пенетрантное тестирование. Словарь (2009)

- ISO 12718: Неразрушающий контроль. Вихретоковый контроль. Словарь (2008)

Какие выявляет дефекты

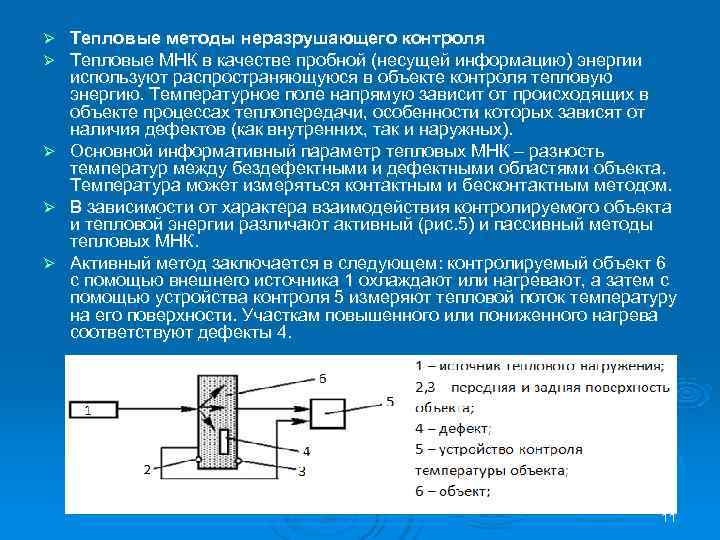

Главным источником информации теплового контроля является температурное поле проверяемой поверхности, отражающее процессы теплопередачи, характеристики которых зависят от наличия внутренних и наружных повреждений:

- Пористость

- Трещины

- Пустоты

- Литейные дефекты (непровары, скрытые раковины)

- Инородные включения

- Локальные перегревы

- Отклонения физических параметров от нормативов

Основанный на взаимодействии теплового поля объекта с чувствительными термодинамическими элементами, ТК позволяет выявлять разрушения на поверхностях, разделяющих тепло и холод:

- Стены и кровли строений

- Корпуса холодильников

- Функционирующие двигатели

- Прочие объекты с переходными тепловыми процессами

У метода много плюсов, таких как дистанционность, универсальность, точность, оперативная обработка информации и возможность комбинирования с другими разновидностями НК.

Продукция

Объекты котлонадзора

- Паровые и водогрейные котлы.

- Электрические котлы.

- Cосуды, работающие под давлением свыше 0,07 МПа.

- Трубопроводы пара и горячей воды с рабочим давлением пара более 0,07 МПа и температурой воды свыше 115°С.

- Барокамеры.

Системы газоснабжения (газораспределения)

- Наружные газопроводы:

- Внутренние газопроводы стальные.

- Наружные газопроводы из полиэтиленовых и композиционных материалов.

- Внутренние газопроводы стальные.

- Детали и узлы, газовое оборудование.

Подъёмные сооружения

- Грузоподъемные краны.

- Подъемники (вышки).

- Канатные дороги.

- Фуникулеры.

- Эскалаторы.

- Лифты.

- Краны – трубоукладчики.

- Краны-манипуляторы.

- Платформы подъемные для инвалидов.

- Крановые пути.

Объекты горнорудной промышленности

- Здания и сооружения поверхностных комплексов рудников, обогатительных фабрик, фабрик окомкования и аглофабрик.

- Шахтные подъемные машины.

- Горно-транспортное и горно-обогатительное оборудование.

Оборудование нефтяной и газовой промышленности

- Оборудование для бурения скважин.

- Оборудования для эксплуатации скважин.

- Оборудования для освоения и ремонта скважин.

- Оборудование газонефтеперекачивающих станций.

- Газонефтепродуктопроводы.

- Резервуары для нефти и нефтепродуктов.

- Оборудование металлургической промышленности

- Металлоконструкции технических устройств, зданий и сооружений.

- Газопроводы технологических газов.

- Цапфы чугуновозов, стальковшей, металлоразливочных ковшей.

Оборудование взрывопожароопасных и химически опасных производств

- Оборудование химических, нефтехимических и нефтеперерабатывающих производств, работающее под давлением до 16 МПа.

- Оборудование химических, нефтехимических и нефтеперерабатывающих производств, работающее под давлением свыше 16 МПа.

- Оборудование химических, нефтехимических и нефтеперерабатывающих производств, работающее под вакуумом.

- Резервуары для хранения взрывопожароопасных и токсичных веществ.

- Изотермические хранилища.

- Криогенное оборудование.

- Оборудование аммиачных холодильных установок.

- Печи.

- Компрессорное и насосное оборудование.

- Центрифуги, сепараторы.

- Цистерны, контейнеры (бочки), баллоны для взрывопожароопасных и токсичных веществ.

- Котлы-утилизаторы (паровые, водогрейные).

- Энерготехнологические котлы.

- Котлы ВОТ.

- Арматура и предохранительные устройства.

- Технологические трубопроводы, трубопроводы пара и горячей воды.

Здания и сооружения (строительные объекты)

- Металлические конструкции.

- Бетонные и железобетонные конструкции.

- Каменные и армокаменные конструкции.

Объекты и виды контроля указаны в соответствии с ПБ 03-372-00 (Правила аттестации и основные требования к лабораториям неразрушающего контроля).

- ГОСТ Р 56542-2015 Контроль неразрушающий. Классификация видов и методов

- ГОСТ 18442 Контроль неразрушающий. Капиллярные методы. Общие требования

- ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

Известные события в академическом и промышленном неразрушающем контроле

- 1854 г. Хартфорд, Коннектикут – взрывается котел на заводе Fales and Gray Car, в результате чего 21 человек погибает и 50 тяжело ранены. В течение десятилетия в штате Коннектикут принят закон, требующий ежегодной проверки (в данном случае визуальной) котлов.

- 1880–1920 – Метод обнаружения трещин «Масло и Белизна» используется в железнодорожной промышленности для поиска трещин в тяжелых стальных деталях. (Деталь замачивают в разбавленном масле, затем окрашивают белым слоем, который при высыхании превращается в порошок. Масло, просачивающееся из трещин, превращает белый порошок в коричневый, позволяя обнаружить трещины.) Это было предшественником современных тестов на проницаемость жидкости.

- 1895 – Вильгельм Конрад Рентген открывает то, что сейчас известно как рентгеновские лучи. В своей первой статье он обсуждает возможность обнаружения дефектов.

- 1920 – Доктор Х. Х. Лестер начинает разработку промышленной радиографии металлов.

- 1924 – Лестер использует радиографию для исследования отливок, которые будут установлены на паровой электростанции Boston Edison Company.

- 1926 – Доступен первый электромагнитный вихретоковый прибор для измерения толщины материала.

- 1927-1928 – Система магнитной индукции для обнаружения дефектов железнодорожных путей, разработанная доктором Элмером Сперри и Х.С. Дрейком.

- 1929 – Первые методы и оборудование с использованием магнитных частиц (А. В. ДеФорест и Ф. Б. Доан).

- 1930-е годы – Роберт Ф. Мел демонстрирует рентгеновское изображение с использованием гамма-излучения из радия, которое позволяет исследовать более толстые компоненты, чем доступные в то время низкоэнергетические рентгеновские аппараты .

- 1935–1940 – Разработаны жидкие пенетрантные тесты (Бетц, Доан и ДеФорест).

- 1935–1940-е – Разработаны вихретоковые инструменты (Х. К. Кнерр, К. Фэрроу, Тео Цушлаг и отец Ф. Ферстер).

- 1940–1944 – Ультразвуковой метод испытаний, разработанный в США доктором Флойдом Файерстоуном , который подает заявку на патент на изобретение в США 27 мая 1940 г. и получил патент США в виде гранта No. 2 280 226 от 21 апреля 1942 года. Выдержки из первых двух параграфов этого основополагающего патента на метод неразрушающего контроля кратко описывают основы ультразвукового контроля. «Мое изобретение относится к устройству для обнаружения наличия неоднородностей плотности или упругости в материалах. Например, если в отливке есть отверстие или трещина внутри, мое устройство позволяет обнаруживать наличие дефекта и определять его положение, даже если дефект полностью находится внутри отливки и ни одна его часть не выходит на поверхность ». Кроме того, «Общий принцип моего устройства состоит в посылке высокочастотных колебаний в проверяемую деталь и определении временных интервалов прихода прямых и отраженных колебаний на одну или несколько станций на поверхности детали». Медицинская эхокардиография – ответвление этой технологии.

- 1946 – Первые нейтронные рентгенограммы, сделанные Peters.

- 1950 – Изобретен молоток Шмидта (также известный как «Швейцарский молоток»). В приборе используется первый в мире запатентованный метод неразрушающего контроля бетона.

- 1950 – Дж. Кайзер вводит акустическую эмиссию как метод неразрушающего контроля.

(Основной источник для выше: Hellier, 2001) Обратите внимание на количество достижений, сделанных в эпоху Второй мировой войны, когда важность промышленного контроля качества росла

- 1955 г. – в Брюсселе проходит первая всемирная конференция по неразрушающему контролю, организованная ICNDT. Всемирная конференция по неразрушающему контролю проводится раз в четыре года.

- 1963 – Фредерик Г. Weighart в и Джеймс Ф. Макналти (инженер радио США) «сек совместного изобретением цифровой радиографии является ответвлением развития пар неразрушающего испытательного оборудования для автоматизации промышленности, Inc., затем, в Эль – Сегундо, штат Калифорния. См. Также Джеймса Ф. Макналти в статье « Ультразвуковые испытания» .

- 1996 – Рольф Дидерикс основал первый в Интернете журнал открытого доступа по неразрушающему контролю. Сегодня база данных открытого доступа NDT NDT.net

- 1998 – Европейская федерация неразрушающего контроля (EFNDT) была основана в мае 1998 года в Копенгагене на 7-й Европейской конференции по неразрушающему контролю (ECNDT). 27 национальных европейских обществ неразрушающего контроля присоединились к этой мощной организации.

- 2008 – Открытие конференции по неразрушающему контролю в аэрокосмической отрасли DGZfP и Fraunhofer IIS организовали первый международный конгресс в Баварии, Германия.

- 2008 – Официальное учреждение Academia NDT International со штаб-квартирой в Брешии (Италия) www.academia-ndt.org

Контроль сварных соединений рентгеновским излучением

Одним из самых распространенных на сегодняшний день методов контроля качества сварных соединений является рентгеновское излучение. Его также называют рентгено- и гаммаграфическим. Особенность этого метода заключается в том, что гамма-лучи способны проходить сквозь сварное соединение. Для фиксации результатов применяется специальная радиографическая пленка. В результате действия гамма-лучей на пленке возникает скрытый для обычного зрения рисунок. Его можно увидеть только после проявления и закрепления, как и в случае с фотообработкой. С целью лучшей проявки дефектов применяются концентраторы из металлических или флюоресцентных экранов.

Известно, что рентгеновские лучи являются теми же электромагнитными колебаниями, имеющие определенную частоту. Принимает излучения специальная рентгеновская трубка. Она оснащена двумя электродами, расположенными в баллоне. Процесс образования излучения возникает в момент торможения электронов, которые задерживаются анодом. При этом электрон принимает кинетическую энергию, равную E=eU. Когда достигается минимальная длина волны Emax=hc/λ0.

электронов на аноде, генерируется максимальное количество рентгеновского излучения. Учитывая, что h – постоянная Планка и равна 6,625∙10-34 Дж/с, с – это скорость света в вакууме, а е – заряд электрона равный 1,602∙ 10-19 Кл, то приравняв Е и Emax, можно определить минимальную длину волны λ0 и она будет равна

Если увеличивать напряжение на аноде, то длина волны становится меньше. В результате излучается спектральный состав рентгеновского излучения. В результате этого увеличивается максимальная энергия непрерывного спектра. Если изменять ток анодной трубки, то аналогично изменяется и интенсивность рентгеновского излучения. Дозу облучения можно определить из произведения анодного тока и длительности времени, на протяжении которого происходило воздействие.

Рентгеновская трубка обладает очень малым КПД, которые не превышает 2% от всей энергии электронов. Все остальное уходит на нагрев, который выводится специальной средой наружу. Для регистрации рентгеновского излучения, прошедшего через сварное соединение, используется эмульсия специальной радиографической пленки.

1. Радиографическая техническая плёнка Р8Ф; 2. Рентгеновская плёнка Agfa D5

Так как любая используемая для контроля качества сварки радиографическая пленка не имеет идеального участка на кривой, то контрастность и градиент определяется индивидуально из соотношения γd = dD/(d lg D). D – Плотность почернения пленки. Если используется безэкранная пленка, то плотность почернения в них Dб определяется пропорциональностью проявленных пятен. Экспозиция X при этом определяется количеством квантов, которые прошли через пленку. В таком случае Dб = Dmaх, k – чувствительность пленки, а Dmaх является величиной максимальной плотности почернения. Если используется экран, то уравнение будет иметь вид:

Пленки обладают, так называемой, спектральной чувствительностью. Это свойство указывает на способность получать разные плотности почернения с одинаковой экспозицией, но разной дозой. Спектральная чувствительность обозначается буквой Q и определяется по формуле

Все радиографические пленки характеризуются разрешающей способностью. Она определяет количество различимых штриховых линий на расстоянии 1 мм. Наиболее качественными в этом плане являются пленки типов РТ-4 М и РТ-5. Они также являются мелкозернистыми

Контроль с использованием усиливающих кранов позволяет получить более существенную картину, но при этом важно правильно выбрать материал для изготовления экрана, которым может быть олово, свинец, вольфрам. Материал выбирается в зависимости от величины питающего напряжения до 100 кВ и свыше 100 кВ

В промышленных масштабах для проведения контроля качества сварного шва используют пленку РТ-СШ

В качестве экрана применяется лавсан с покрытием из тяжелых элементов, заменяющих свинец. Выделяют 4 класса рентгенографических снимков.

В промышленных масштабах для проведения контроля качества сварного шва используют пленку РТ-СШ. В качестве экрана применяется лавсан с покрытием из тяжелых элементов, заменяющих свинец. Выделяют 4 класса рентгенографических снимков.