Квалитет (квалитет точности).

Другое дело, если по задумке конструктора требуется в это отверстие в последствии вставлять какой-то например вал, здесь уже нужна точность, чтобы вал хотя бы просто пролез в него, и не болтался как карандаш в стакане (зависит от конструкторской задумки), а лишь немного люфтил – посадка с зазором. Или же наоборот зашел туго и образовал так называемую посадку с натягом. Для изготовления такого отверстия потребуется во-первых потратить силы, применить нужный инструмент, сразу заложить нормальный станок. А во вторых описать каким-то образом, что именно мы хотим получить. Поэтому к диаметру ставят ещё и допуск. Такое отверстие считается классным, потому что имеет квалитет точности допусков и квалитет посадок. Иными словами к ней применяется система допусков и посадок. Выглядит это так: 10H7. Отверстие диаметром 10мм с квалитетом Н7.

Чтобы всё лучше понять, посмотрим на простенькую табличку. Допуски (они же квалитеты) для отверстий обозначаются всегда только большими буквами плюс цифра, и никак иначе. А допуски валов – только маленькими буквами плюс цифра. Кстати, это справедливо не только именно для валов и отверстий, вместо них так же могут быть, например: шпонки и пазы и всё такое прочее. В нашем случае есть отверстие: 10H7. Это будет означать, что это классное отверстие, имеющее определенные допуска. Далее надо открываем справочник “система допусков и посадок”, и смотрим какие именно цифры прячутся за этим магическим Н7 (именно для размера 10мм как в нашем случае!).

В табличке будет нечто следующее: для диапазона размеров отверстий 6…10мм допуск H7 означает (0… +15 микрон). То есть 10Н7 отверстие может быть изготовлено с размерами от 10,000 мм до 10,015 мм. Вот так просто. Для других различных диаметров исходного отверстия квалитет Н7 будет иметь свои цифры. В общем, чем больше отверстие – тем больше на него будет допуск по таблице. Поэтому зачастую около станков висят именно такие таблички допусков. Примеры:

10Н6 – допуск (0…+9мкм)

10Н7 – допуск (0…+15мкм)

10Н8 – допуск (0…+22мкм)

вот 10А11 – допуск (+280…+370мкм). То есть такое отверстие, прикиньте, можно изготовить только в пределах от 10,28мм до 10,37мм! Изготовить его ровно 10,000мм – нельзя, если оно имеет такой квалитет! На практике конечно 10А11 практически нереально встретить, это чисто для примера. Но всё работает именно так.

Буква квалитета – вообще говорит нам о том, насколько сильное НАЧАЛЬНОЕ отклонение у диапазона допусков от номинального значения. Напомню, что в случае с Н7, это начальное отклонение как раз равно нулю. У букв А и Z – оно максимальное.

Цифра квалитета – говорит нам насколько большой именно диапазон допуска.

Квалитет

Квалитет – это как бы совокупность буквы и цифры. То есть совокупность начальной точки отсчета диапазона допуска (буква) и непосредственно размер самого диапазона допуска (цифра). То есть квалитет H5 будет означать довольно высокую точность исполнения отверстий, и наоборот А11 – это большое отклонение в плюс. И чем больше само отверстие – тем больше допуск на него будет.

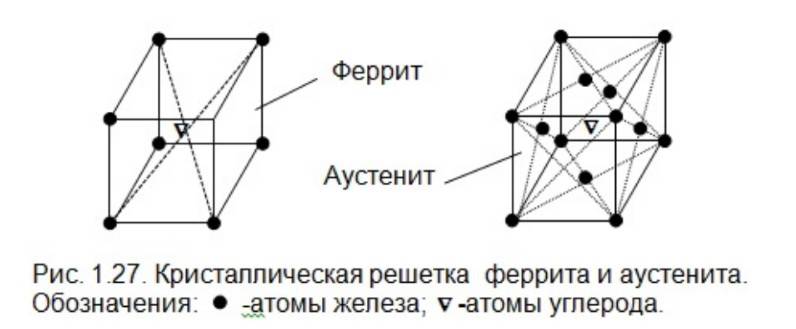

В соответствии с рисунком, буквы от А до H – диапазоны допусков постепенно стремятся к номинальным. От К до Z – допуска отверстий становятся минусовыми (то есть отверстия будут меньше своего номинала!) Такая же история и с валами, буквами от а до h – обозначаются валы, имеющие отрицательные допуска, от k до z – валы начинают стремиться в плюсовые значения допуска, соответственно их диаметры с ростом букв увеличиваются.

Для чего нужны квалитеты?

Все эти буквы, квалитеты нужны для того чтобы обеспечить нужную посадку в каком-то конкретном случае. Допустим иногда надо, чтобы в отверстие диаметром 10 мм вал сел свободно, с зазором, тогда вал делают не ровно 10мм, а с отрицательными допусками. А иногда необходимо чтобы вал наоборот сел с натягом, тогда вал будет исполнен по нужному квалитету с диаметром большим чем 10мм.

Бывают еще какие-то нестандартные случаи, когда этих буквенных квалитетов не хватает. Например, делается вал диаметром 1000 мм (1 метр), и на него нужна какая-то супер точность, тогда допуска могут проставить просто вручную, типа от -0,001мм до +0,001мм. Потому что для такого большого диаметра в таблице квалитетов, скорее всего, будут соответственно большие допуска, неприемлемые для данного частного случая.

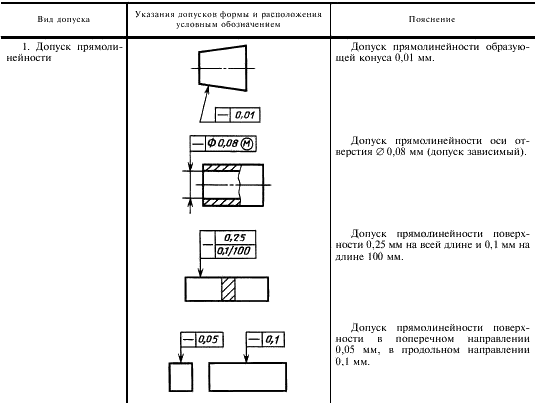

Допуски формы

Этот вид разрешённых отклонений вызван неточностями обработки, которые происходят из-за реальных возможностей обрабатывающего оборудования.

К ним относятся:

- прямолинейности;

- плоскости;

- не совпадения формы окружности (к ним относятся: круглости; допуск овальности);

- изменение формы цилиндра — допуск цилиндричности.

К первой категории относятся следующие отклонения:

- формы обработанной поверхности (нарушается плоскостная картина, изменяется величина радиуса выточенного вала, нарушается геометрия фигур имеющих плоские грани);

- нарушается параллельность и перпендикулярное расположение поверхностей между собой или соседними деталями;

- проявляется разная шероховатость по длине, поперечному сечению, окружности.

Оценка величины параметров производится сравнением номинальной поверхности (обозначенной на чертеже) и реальной (полученной на станках заданного класса точности). Полученные отклонения и позволяют рассчитать величину требуемого допуска.

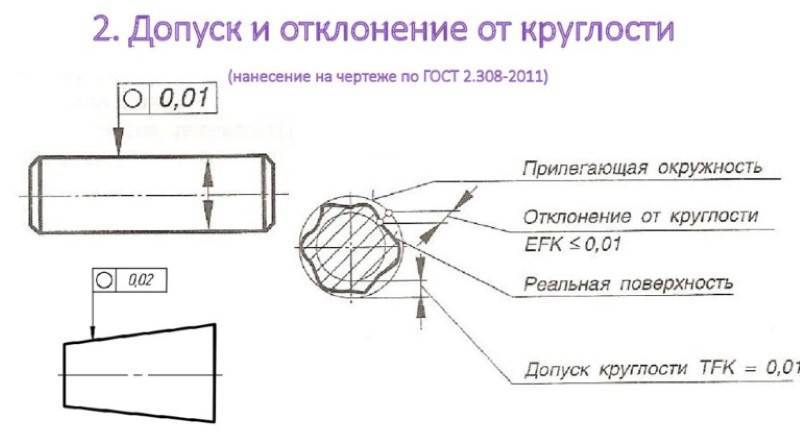

Изменение величины радиуса готового изделия по отношению к заданному на чертеже, называется нарушение круглости. Для предотвращения возможных негативных последствий при эксплуатации вводят допуск круглости. При рассмотрении детали в одной из плоскостей определяют необходимый допуск профиля продольного сечения.

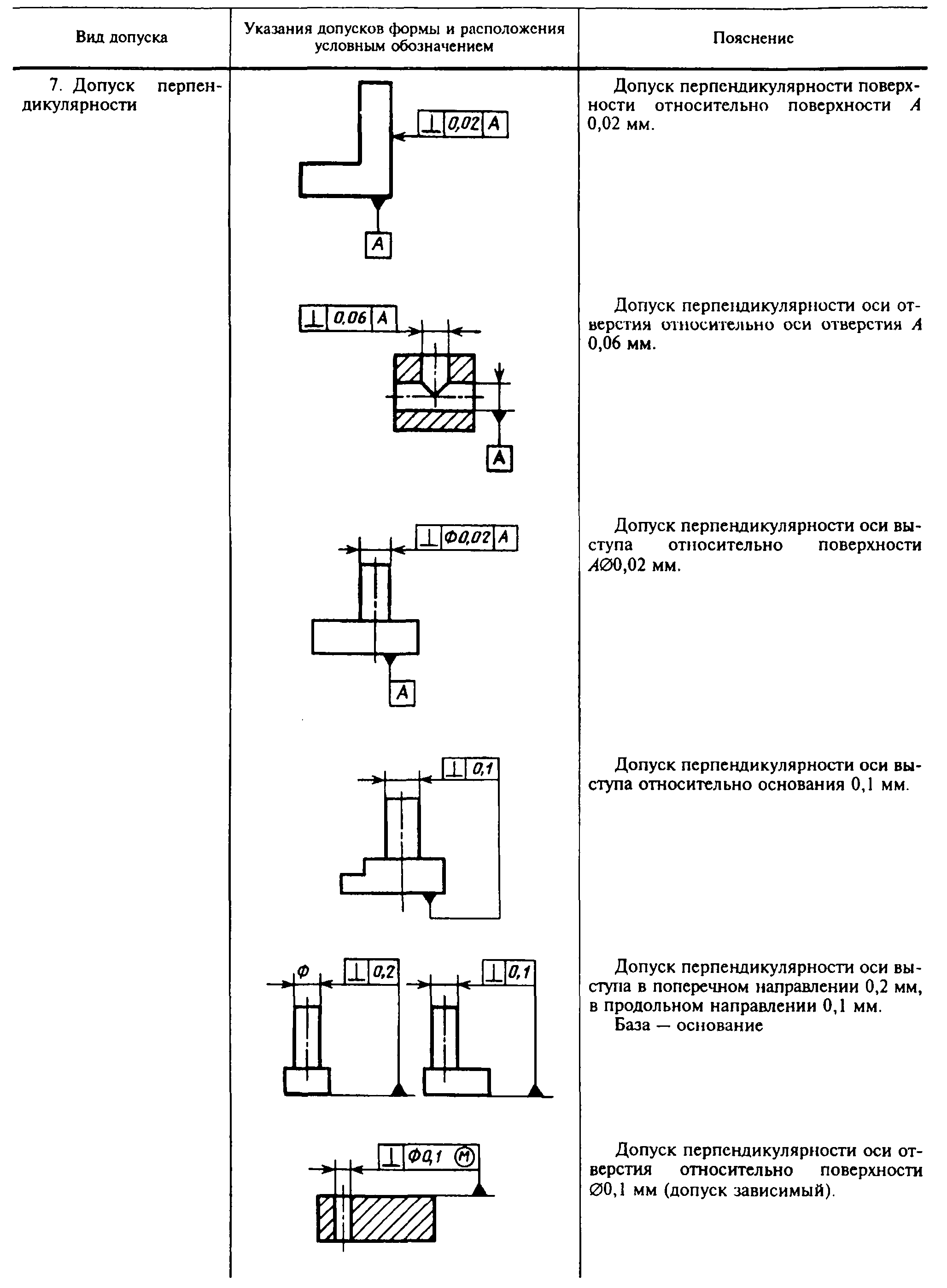

Характер взаимного искривления расположения плоскостей подразделяется на следующие виды:

- общей параллельности (сравнивается с линией направленной вдоль поверхности);

- перпендикулярности и пересечения осей (проверяется сохранение прямого угла на всём протяжении поверхностей);

- наклона;

- симметрии (по отношению к выбранной оси).

Допуск плоскостности определяет величину разрешённого отклонения от обозначенного уровня. Основной характеристикой служит так называемое поле допуска. Его обозначают в выбранной области, которая расположена между плоскостями, для которых необходимо соблюдать строгие параметры параллельности. Расстояние до поверхности определяется существующими стандартами. Контроль отклонения этих параметров от заданных на чертеже обозначается на профилограмме.

Понятие о допусках

Допуском называется разность между максимально и минимально допустимыми размерами детали. При изготовлении любого изделия добиться точного размера невозможно. Этого не позволяет оборудование. Кроме того, нет приборов, какие могли бы измерить габарит с большой точностью. Но часто в этом нет надобности. Детали, изготовленные с погрешностью, тоже можно использовать. Главное, чтобы их размеры не вышли за допустимые пределы.

Все зависит от поставленной задачи. Для сложных приборов, используемых в метрологии, требуется качественное изготовление комплектующих. Простые изделия, такие как чайники или кастрюли, выполняются с меньшей точностью.

3.5 Обозначения допусков и посадок на чертежах. Шероховатость поверхностей

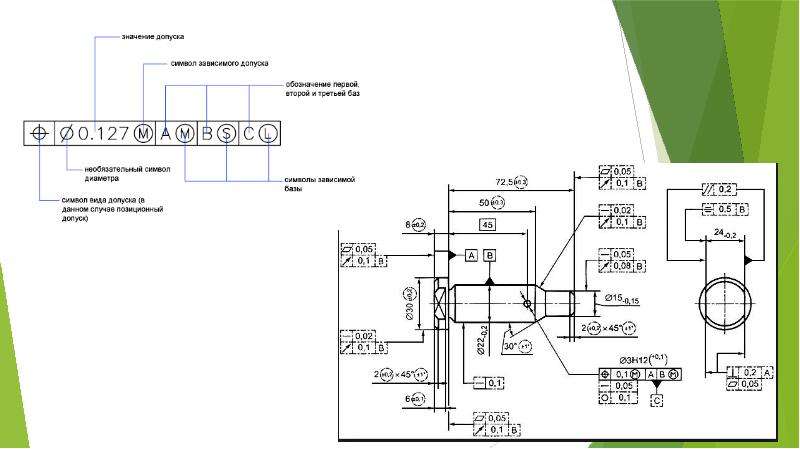

Посадки обычно указывают на сборочных чертежах, допуски – на чертежах деталей.

Посадки обозначают прямой или косой дробью, в числителе которой указывают поле допуска или отклонения отверстия, а в знаменателе – поле допуска или отклонения вала.

Допуски размеров на чертежах обозначают с помощью отклонений (полей допуска), которые записывают численно (Ø18+0,027; Ø18-0.027; Ø; Ø180,013), условно (Ø18Н8; Ø18h8; Ø18f8; Ø18js8) или смешанно

Ø 18Н8(+0,027); Ø18h8(-0,027); Ø18f8(); Ø18js8(0,013)).

Численное обозначение допуска часто применяют, если контроль деталей производится универсальными измерительными средствами (штангенинструментами, микрометрическими инструментами, приборами); условное – калибрами.

В соответствии с различными вариантами обозначений отклонений посадки (рисунок 12) могут быть указаны численно (Ø18), условно

Ø 18Н8/f8; Ø18 или смешанно (Ø18).

Рисунок 12 – Обозначение посадок и допусков деталей на чертежах

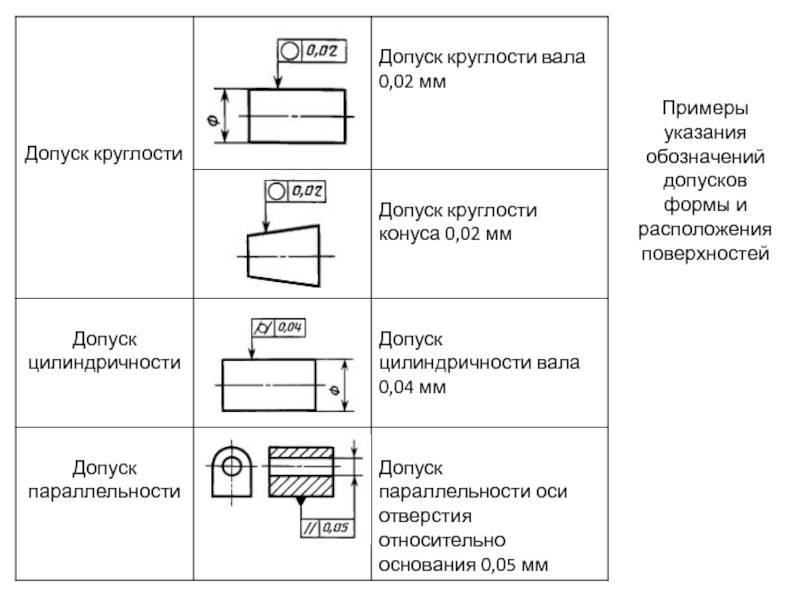

Для получения оптимального качества изделий нормируют, указывают в чертежах и контролируют точность линейных и угловых параметров, отклонения формы и расположения поверхностей деталей, волнистость и шероховатость поверхностей.

На чертежах деталей обычно указывают:

допуски размеров (линейных и угловых);

допуски формы поверхностей (при необходимости для ответственных поверхностей);

допуски расположения поверхностей детали (при необходимости для ответственных деталей);

шероховатость и (при необходимости) волнистость.

На чертежах указывают допуски посадочных и свободных (от посадок) размеров. Допуски посадочных размеров обычно обозначают в виде отклонений (полей допусков) и записывают за номинальным размером. Допуск свободных размеров могут быть обозначены двумя способами: в виде отклонений (полей допусков) у номинальных размеров или общей записью в технических требованиях чертежа. В последнем случае у номинальных размеров отклонения не ставят (так называемые неуказанные предельные отклонения).

Предельные отклонения линейных и угловых размеров с неуказанными допусками должны соответствовать ГОСТ 30893.1-2002. На практике используются три варианта назначения неуказанных предельных отклонений размеров. По первому варианту отклонения назначают в зависимости от выбранного класса точности: f (точный), m (средний), с (грубый), v (очень грубый), пример обозначения — ГОСТ 30893.1 — m. По второму и третьему вариантам используют допуски по квалитетам (12, 14, 16, 17 квл.) или по классам точности: t1(точный), t2(средний), t3 (грубый), t4 (очень грубый). Примеры обозначения на чертежах: «Общие допуски по ГОСТ 30893.1: Н14, h24, ±IT14/2» или «Общие допуски по ГОСТ 30893.1: + t2, – t2, ± t2/2». Обозначения Н14 и t2 относятся к размерам отверстий, h24 и t2 – к размерам валов, ±IT14/2 и t2/2 – к остальным размерам. Наиболее часто применяют первый вариант, при использовании 2-го и 3-го вариантов. Для точеных деталей используют 14 квалитет или класс точности “средний” t2 (обозначение на чертежах дано ранее). 12 квалитет или класс точности “точный” t1 применяют в авиа-, моторо- и приборостроении. 16 и 17 квалитеты и соответствующие классы точности “грубый” t3 и “очень грубый” t4 – в аппаратостроении, при крупных габаритах деталей, для деревянных изделий и т.д. Той же записью в технических требованиях определяется точность фасок, радиусов закруглений и угловых параметров с неуказанными отклонениями.

Примеры обозначений допусков углов и конусов даны на рисунке 13а, обозначений посадок в конических соединениях – на рисунке 13б (посадки с фиксацией деталей путем совмещения конструктивных элементов и с фиксацией по заданному осевому расстоянию).

Рисунок 13 – Примеры обозначений допусков углов и конусов (а)

и посадок в конических соединениях (б)

Квалитет

Квалитет (в русском от нем. Qualität, которое от лат. qualitas — качество) — характеристика точности изготовления изделия (детали), определяющая значения допусков.

Квалитет является мерой точности. С увеличением квалитета допуск увеличивается, а точность понижается.

- Допуск по квалитету обозначается буквами IT с указанием номера квалитета, например IT8 — допуск по 8-му квалитету.

- Квалитеты с 01 до 4-го используются для изготовления калибров и контркалибров.

- Квалитеты от 5-го до 12-го применяют для изготовления деталей, образующих сопряжения — относительные положения составных частей изделия, характеризуемые соприкосновением их поверхностей или зазором между ними, заданными конструкторской документацией. Примером таких сопряжений могут быть, ГЦС — гладкие цилиндрические соединения).

- Квалитеты от 13-го до 17-го используют для параметров деталей, не образующих сопряжений и не оказывающих определяющего влияния.

- Основная закономерность построения допусков размеров (допуск обозначается IT = International tolerance),

- IT, мкм = K * i,

- где K — квалитет (число единиц допуска), i — единица допуска, мкм.

- На диаметры от 1 до 500 мм единица допуска функционально связана с номинальным размером i=0.45D3+0.001D{displaystyle i=0.45{sqrt{D}}+0.001D}, мкм.

- Соответствующие значения допуска регламентируются стандартом на допуски и посадки (Limits and Fits) ISO 286-1:2010, а также ГОСТ 25346-89..

Значение допусков для размеров основного отверстия до 500 мм:

| Размер, мм | Допуск, мкм, при квалитете | ||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 01 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | ||

| До 3 | 0,3 | 0,5 | 0,8 | 1,2 | 2 | 3 | 4 | 6 | 10 | 14 | 25 | 40 | 60 | 100 | 140 | 250 | 400 | 600 | 1000 |

| 3—6 | 0,4 | 0,6 | 1 | 1,5 | 2,5 | 4 | 5 | 8 | 12 | 18 | 30 | 48 | 75 | 120 | 180 | 300 | 480 | 750 | 1200 |

| 6—10 | 0,4 | 0,6 | 1 | 1,5 | 2,5 | 4 | 6 | 9 | 15 | 22 | 36 | 58 | 90 | 150 | 220 | 360 | 580 | 900 | 1500 |

| 10—18 | 0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 11 | 18 | 27 | 43 | 70 | 110 | 180 | 270 | 430 | 700 | 1100 | 1800 |

| 18—30 | 0,6 | 1 | 1,5 | 2,5 | 4 | 6 | 9 | 12 | 21 | 33 | 52 | 84 | 130 | 210 | 330 | 520 | 840 | 1300 | 2100 |

| 30—50 | 0,6 | 1 | 1,5 | 2,5 | 4 | 7 | 11 | 16 | 25 | 39 | 62 | 100 | 160 | 250 | 390 | 620 | 1000 | 1600 | 2500 |

| 50—80 | 0,8 | 1,5 | 2 | 3 | 5 | 8 | 13 | 19 | 30 | 46 | 74 | 120 | 190 | 300 | 460 | 740 | 1200 | 1900 | 3000 |

| 80—120 | 1 | 1,5 | 2,5 | 4 | 6 | 10 | 15 | 22 | 35 | 54 | 87 | 140 | 220 | 350 | 540 | 870 | 1400 | 2200 | 3500 |

| 120—180 | 1,2 | 2 | 3,5 | 5 | 8 | 12 | 18 | 25 | 40 | 63 | 100 | 160 | 250 | 400 | 630 | 1000 | 1600 | 2500 | 4000 |

| 180—250 | 2 | 3 | 4,5 | 7 | 10 | 14 | 20 | 29 | 46 | 72 | 115 | 185 | 290 | 460 | 720 | 1150 | 1850 | 2900 | 4600 |

| 250—315 | 2,5 | 4 | 6 | 8 | 12 | 16 | 23 | 32 | 52 | 81 | 130 | 210 | 320 | 520 | 810 | 1300 | 2100 | 3200 | 5200 |

| 315—400 | 3 | 5 | 7 | 9 | 13 | 18 | 25 | 36 | 57 | 89 | 140 | 230 | 360 | 570 | 890 | 1400 | 2300 | 3600 | 5700 |

| 400—500 | 4 | 6 | 8 | 10 | 15 | 20 | 27 | 40 | 63 | 97 | 155 | 250 | 400 | 630 | 970 | 1550 | 2500 | 4000 | 6300 |

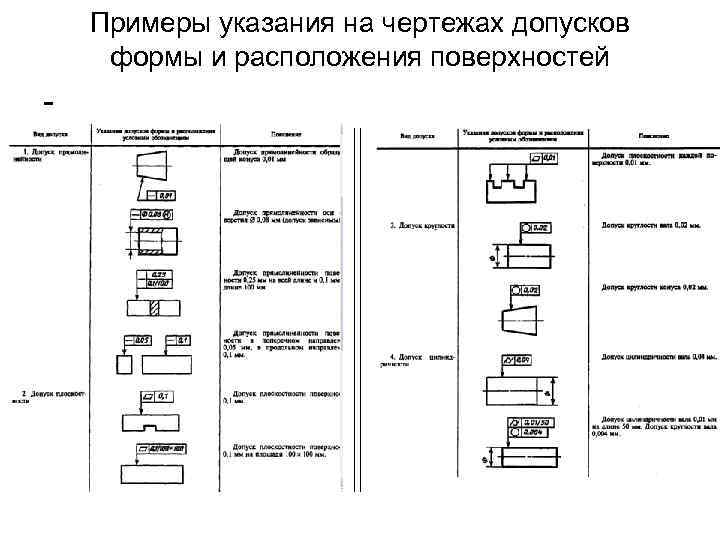

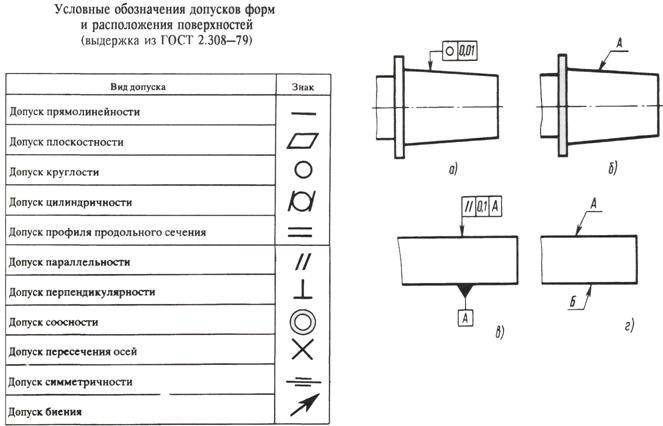

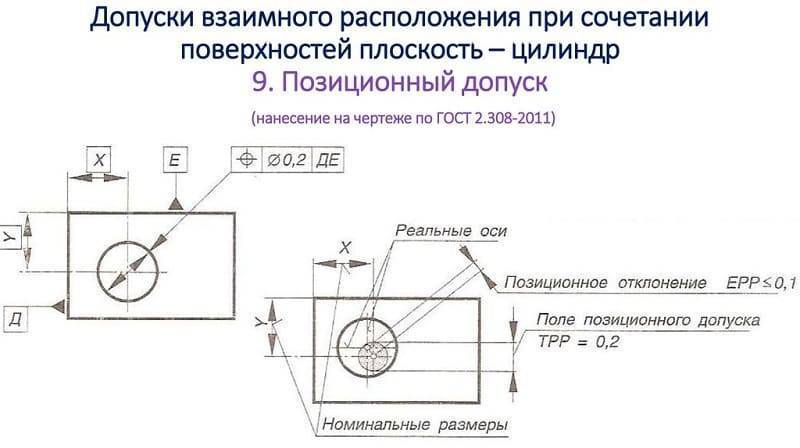

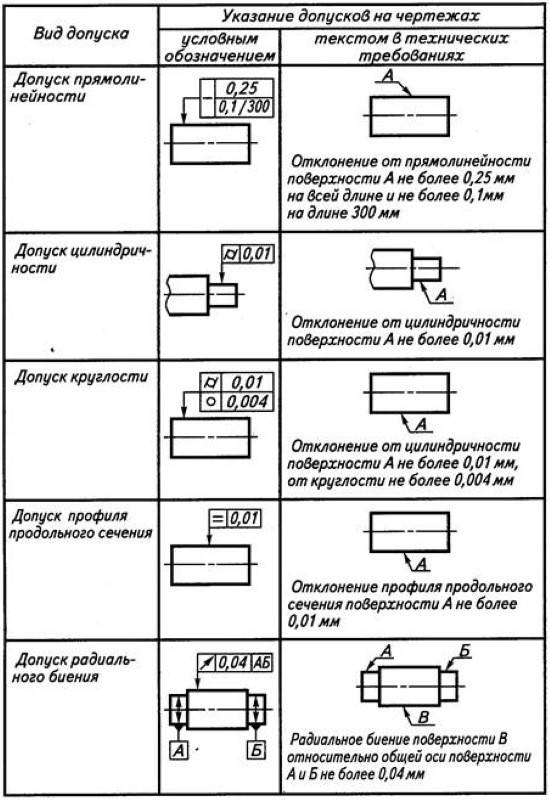

Нанесение обозначений допусков

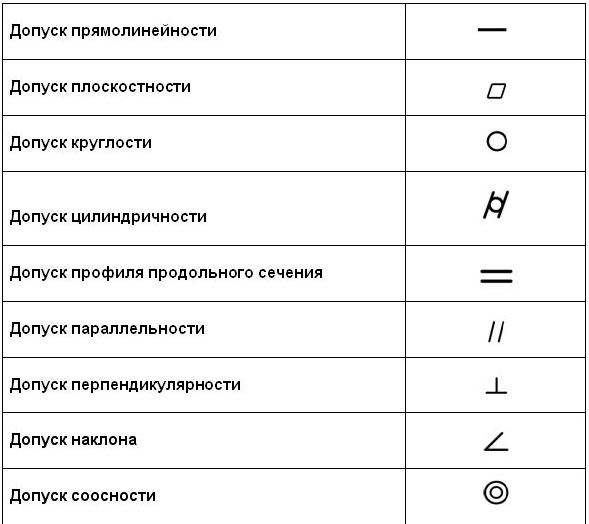

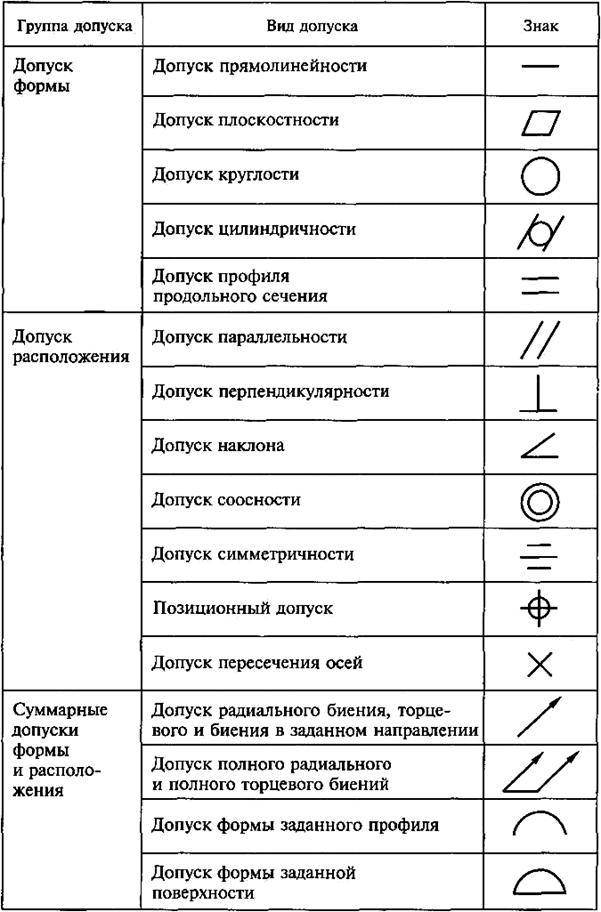

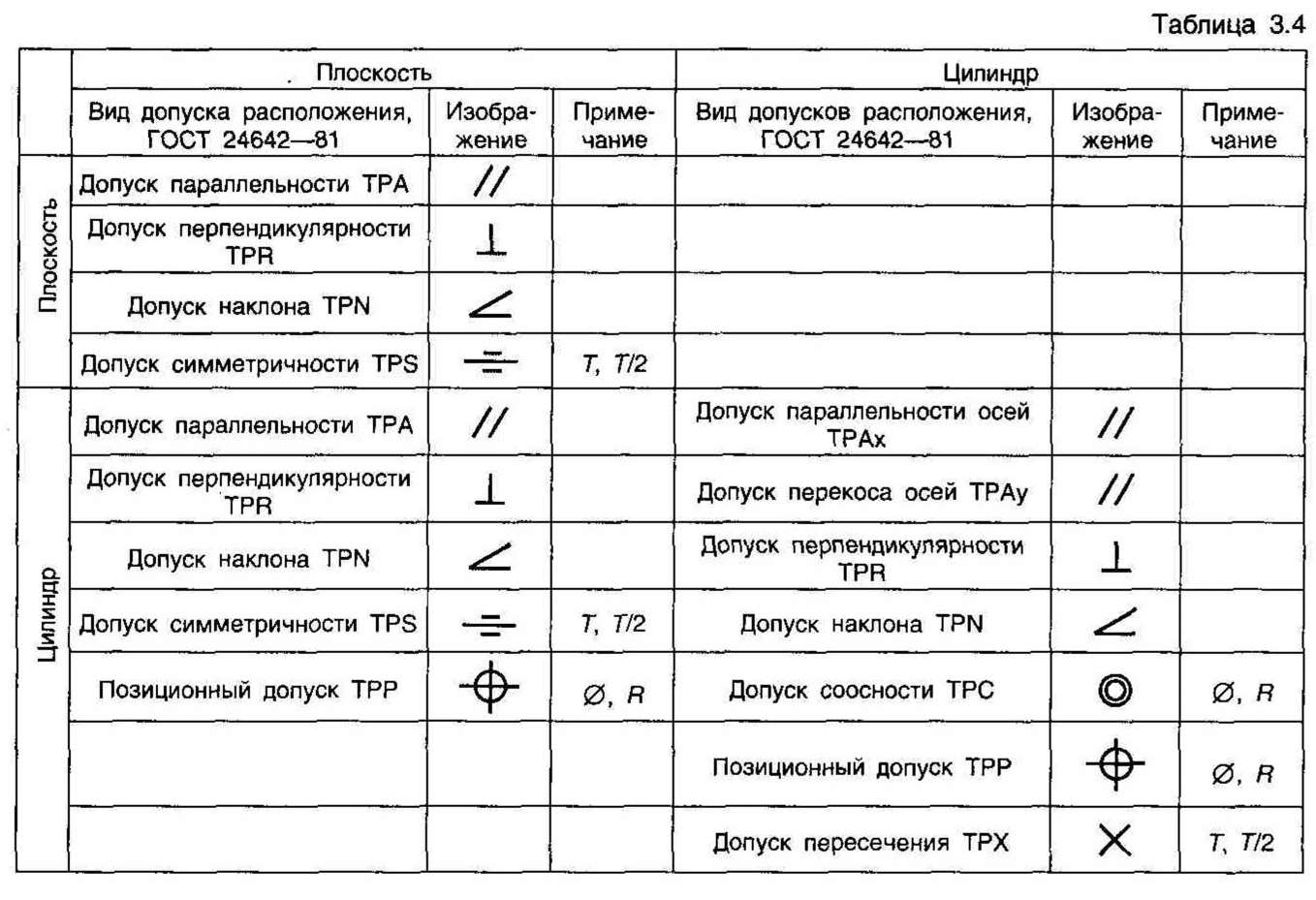

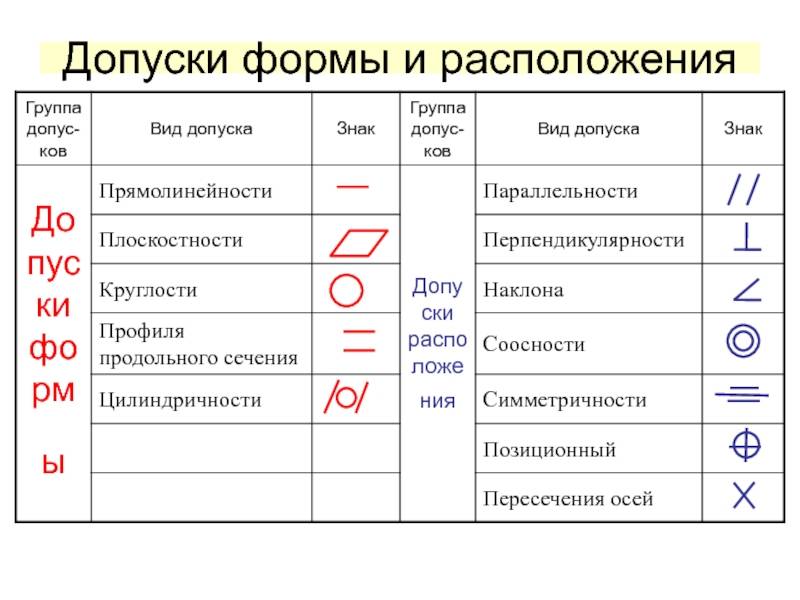

Все определения допусков и посадок стандартизированы и приведены в государственных стандартах. Графические определения подчиняются единым правилам и находятся на некоторых элементах чертежей. К подобным элементам относятся 4-ре вида линий:

- выносные;

- их полки;

- размерные (данный вариант применяется в случае нехватки пустого пространства).

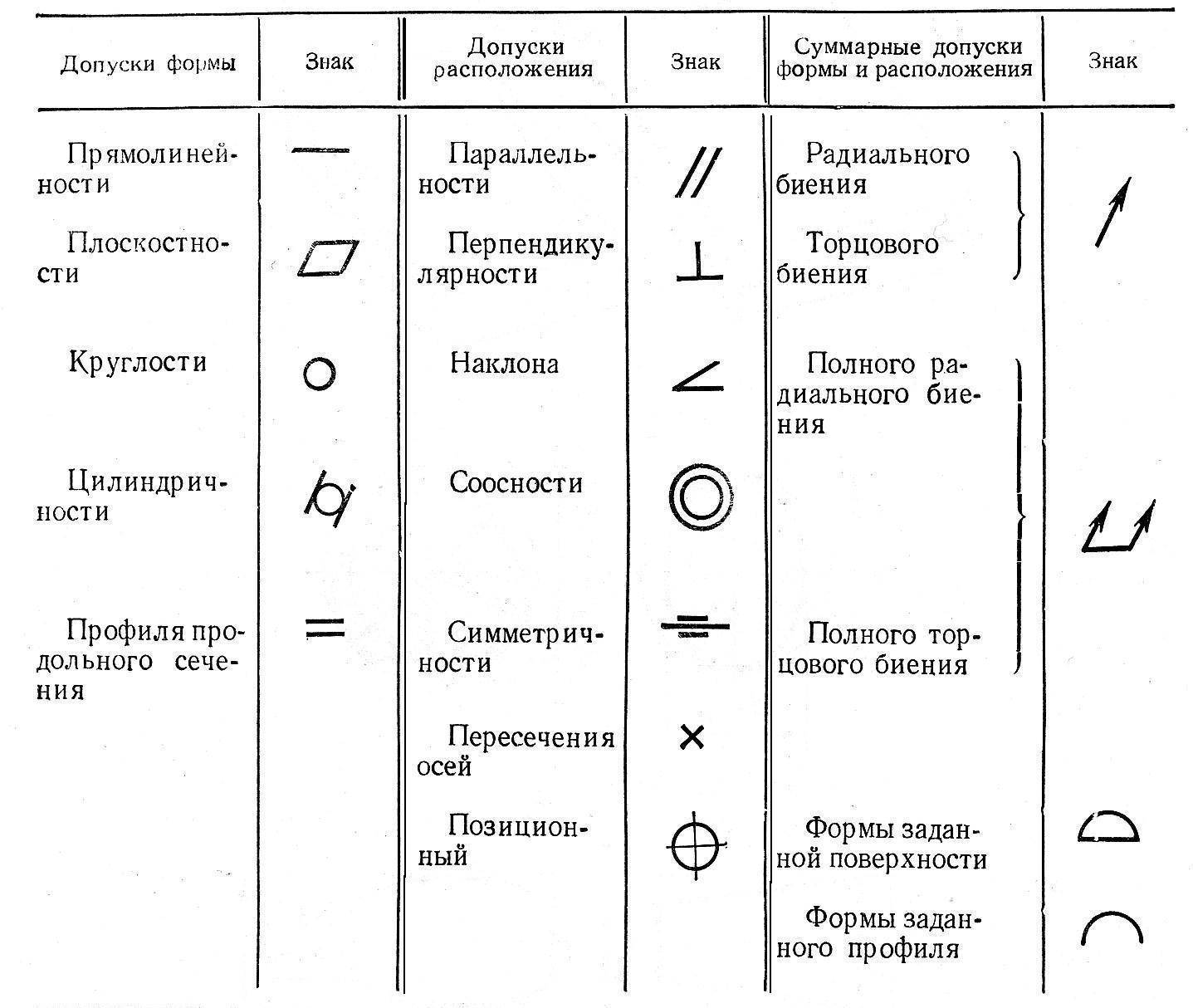

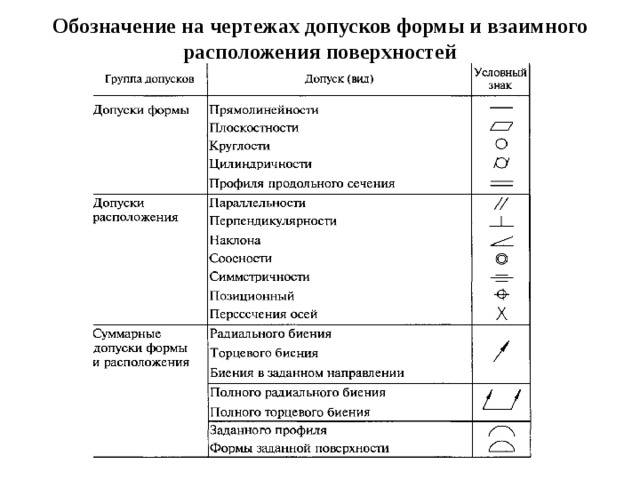

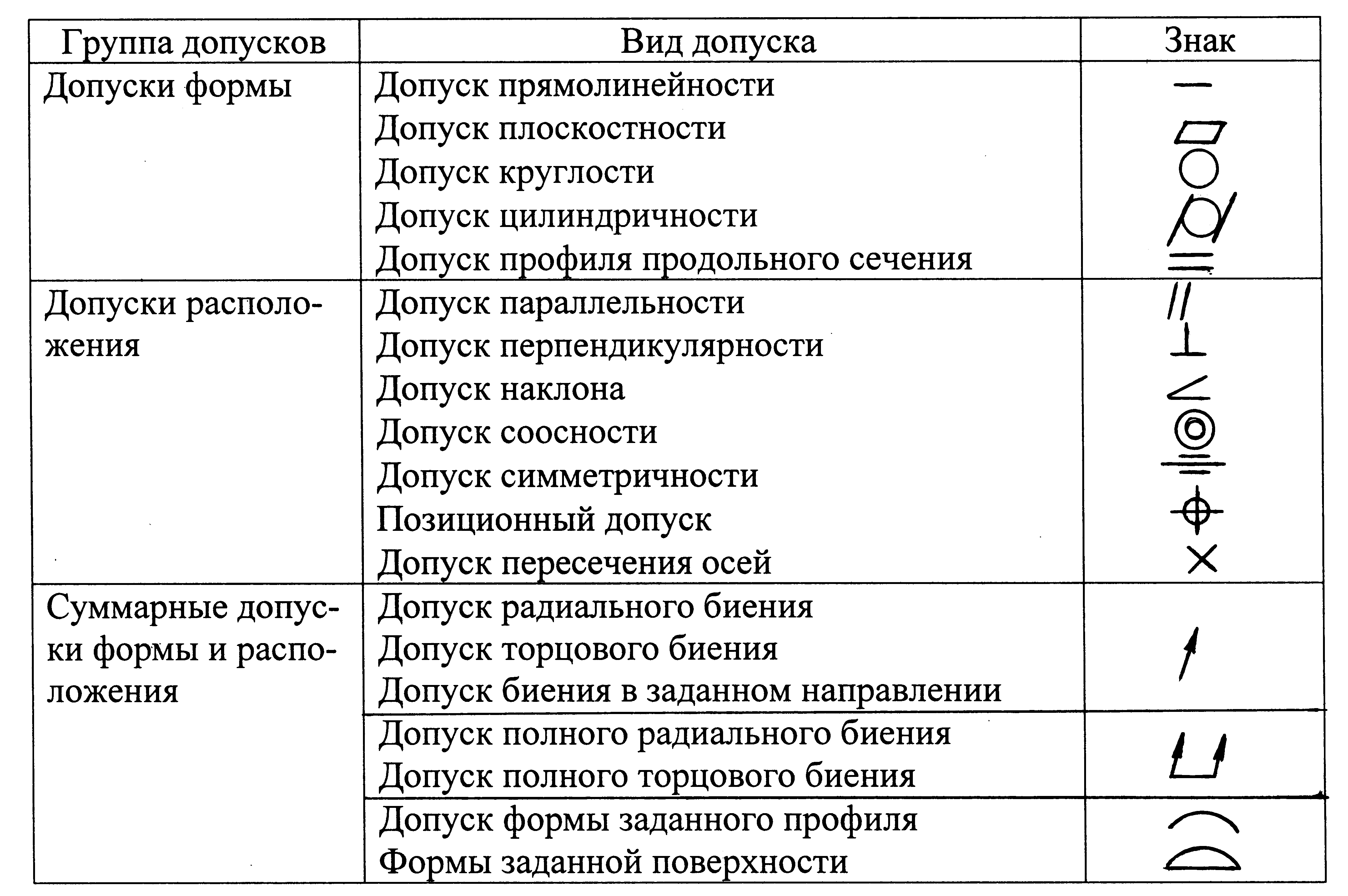

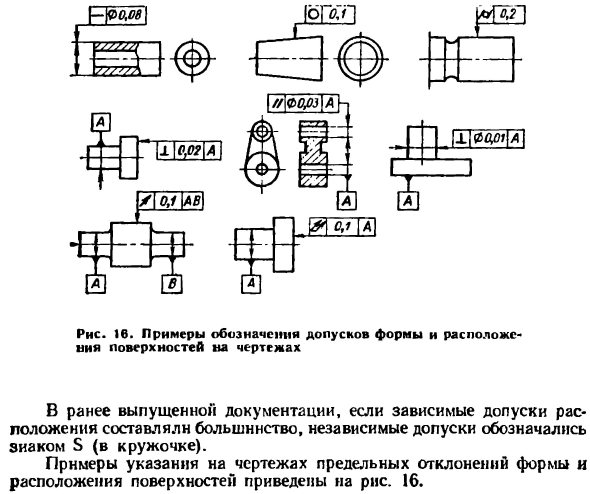

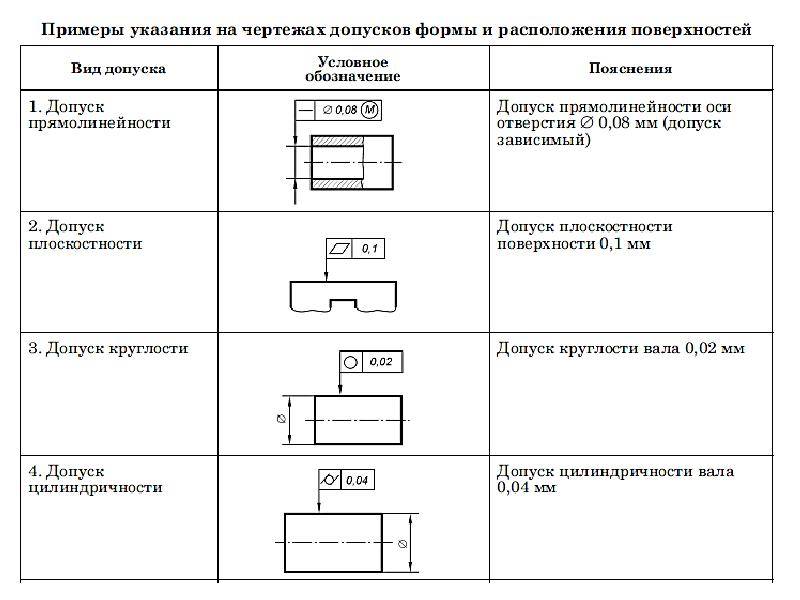

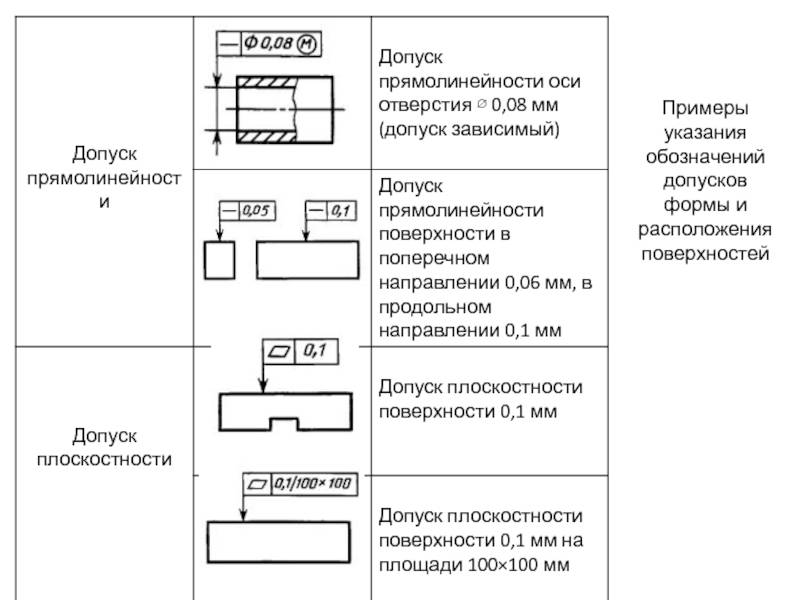

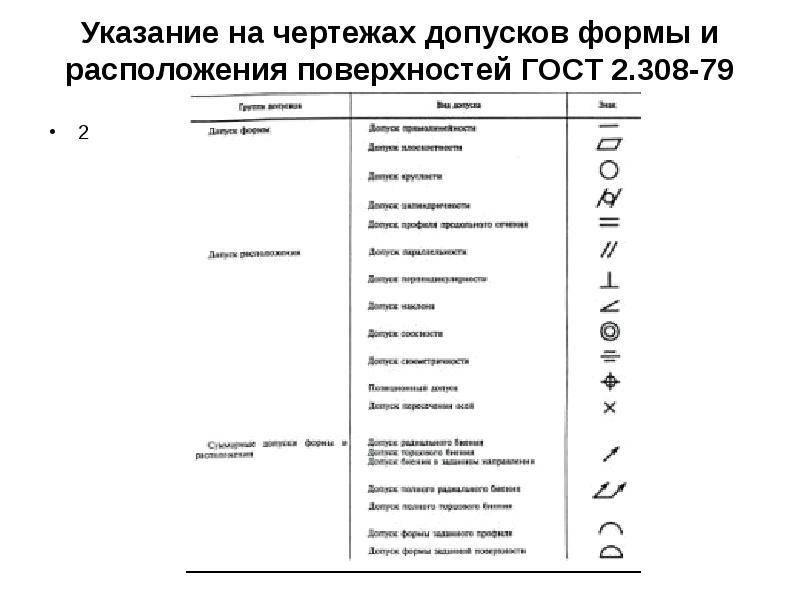

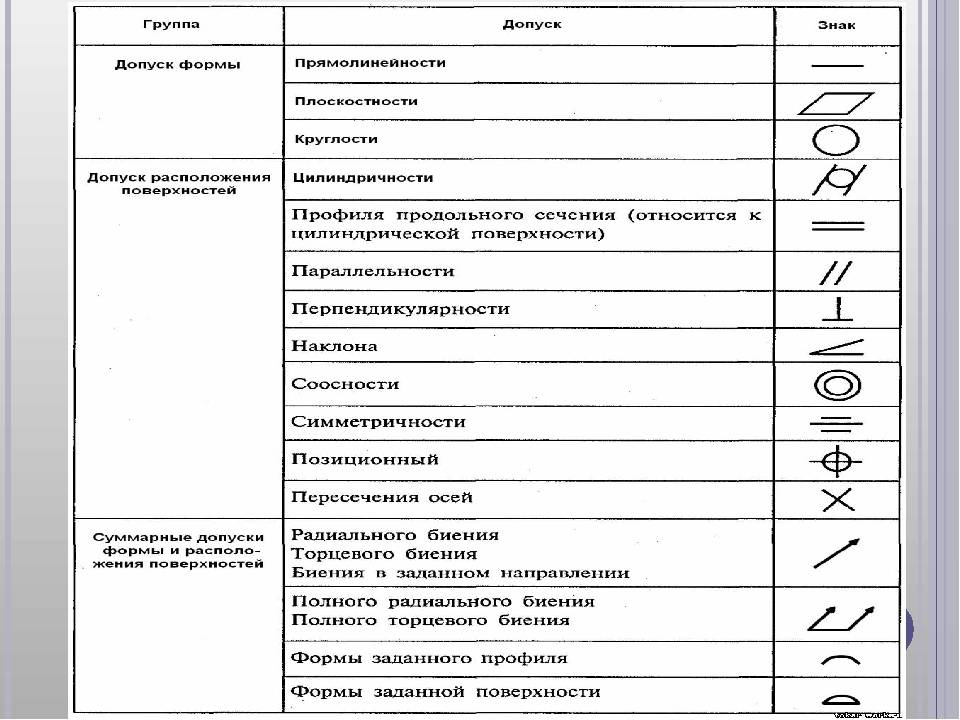

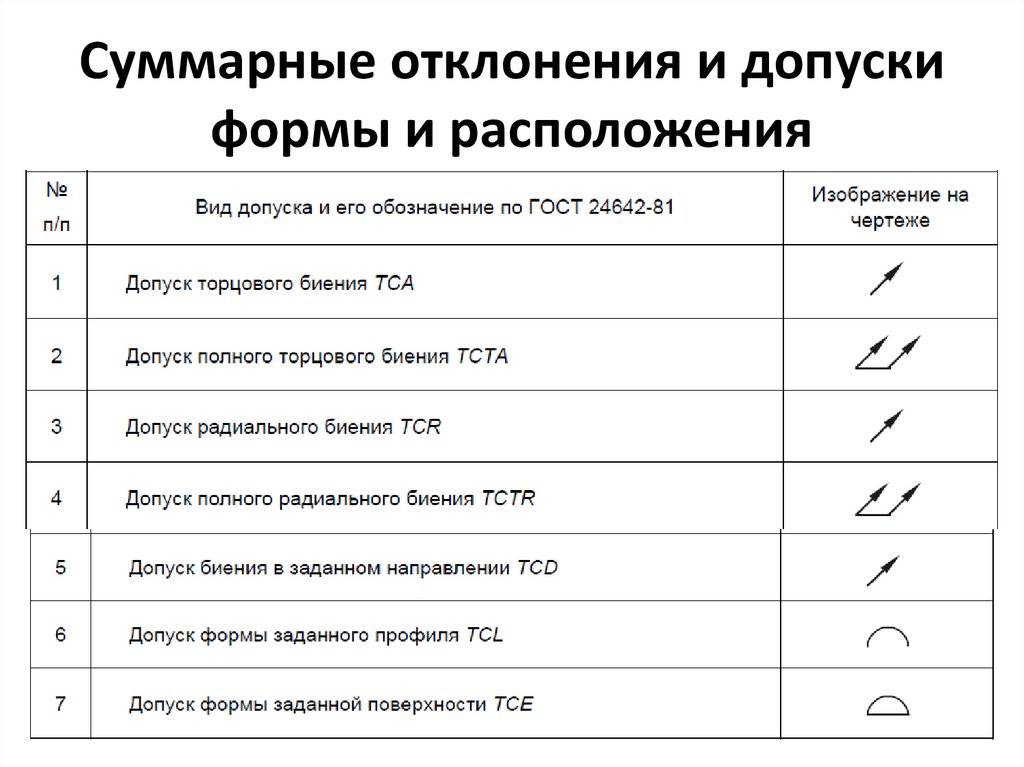

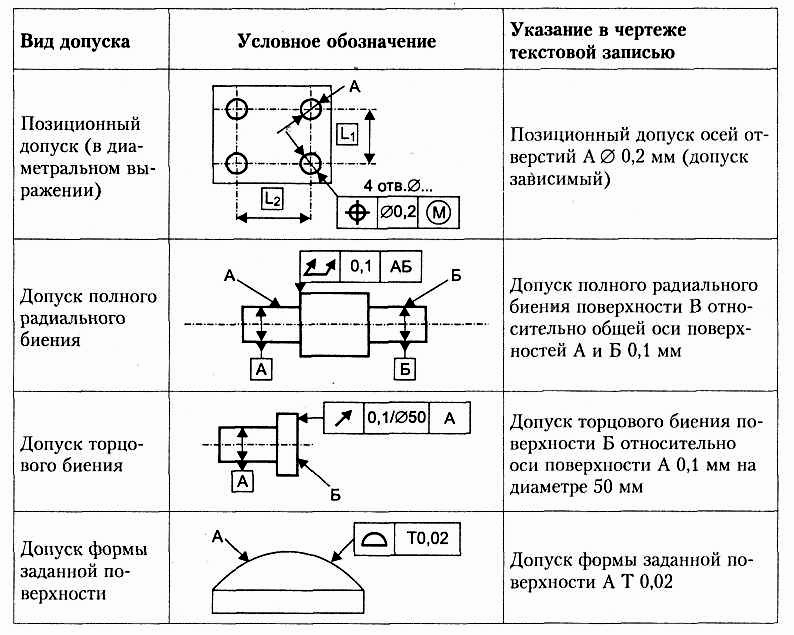

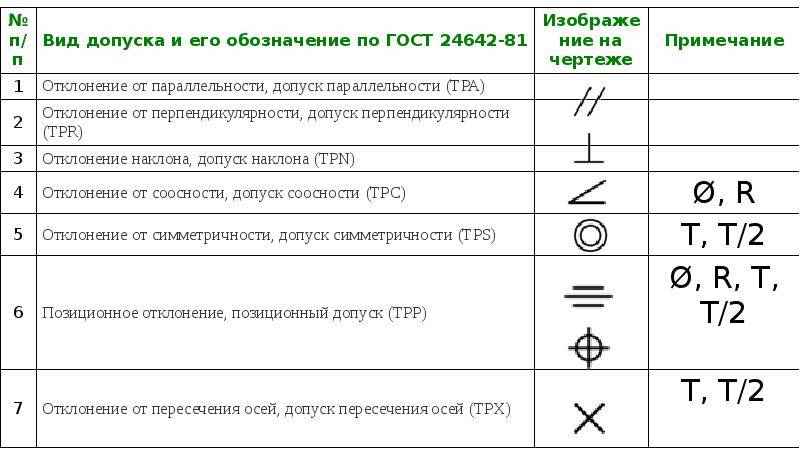

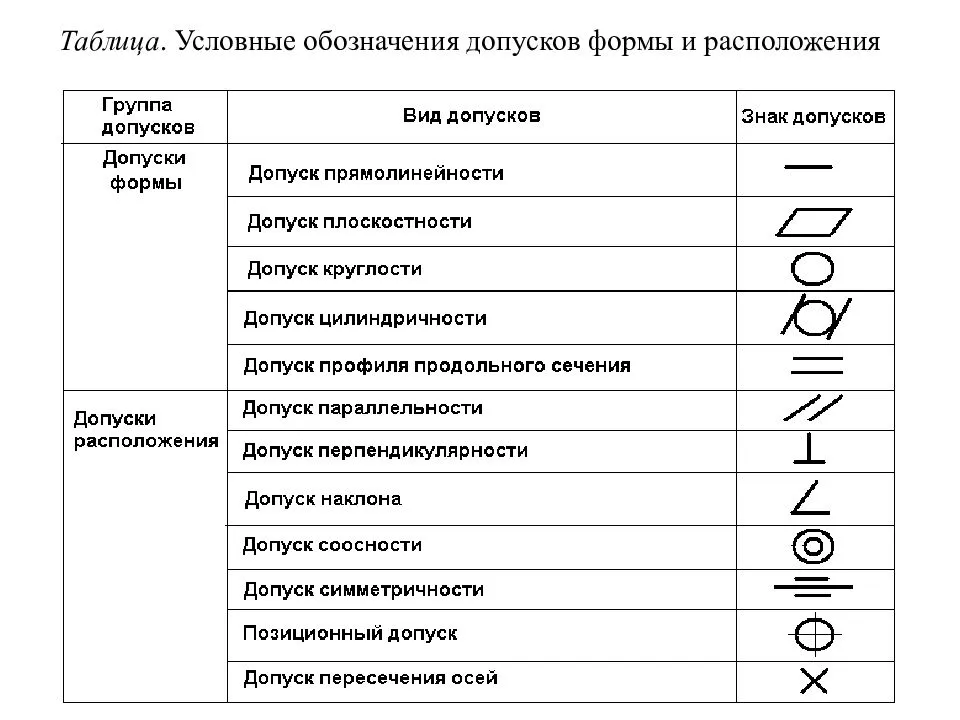

Условные определения допусков формы и расположения приведены в ГОСТ 2.308-2011. Стандарт систематизирует список обозначений используемых для задания отклонений формы и расположения. В нём приведены разрешённые определения, разработанные для изделий самой замысловатой формы. Этими символами обозначают характер отклонений.

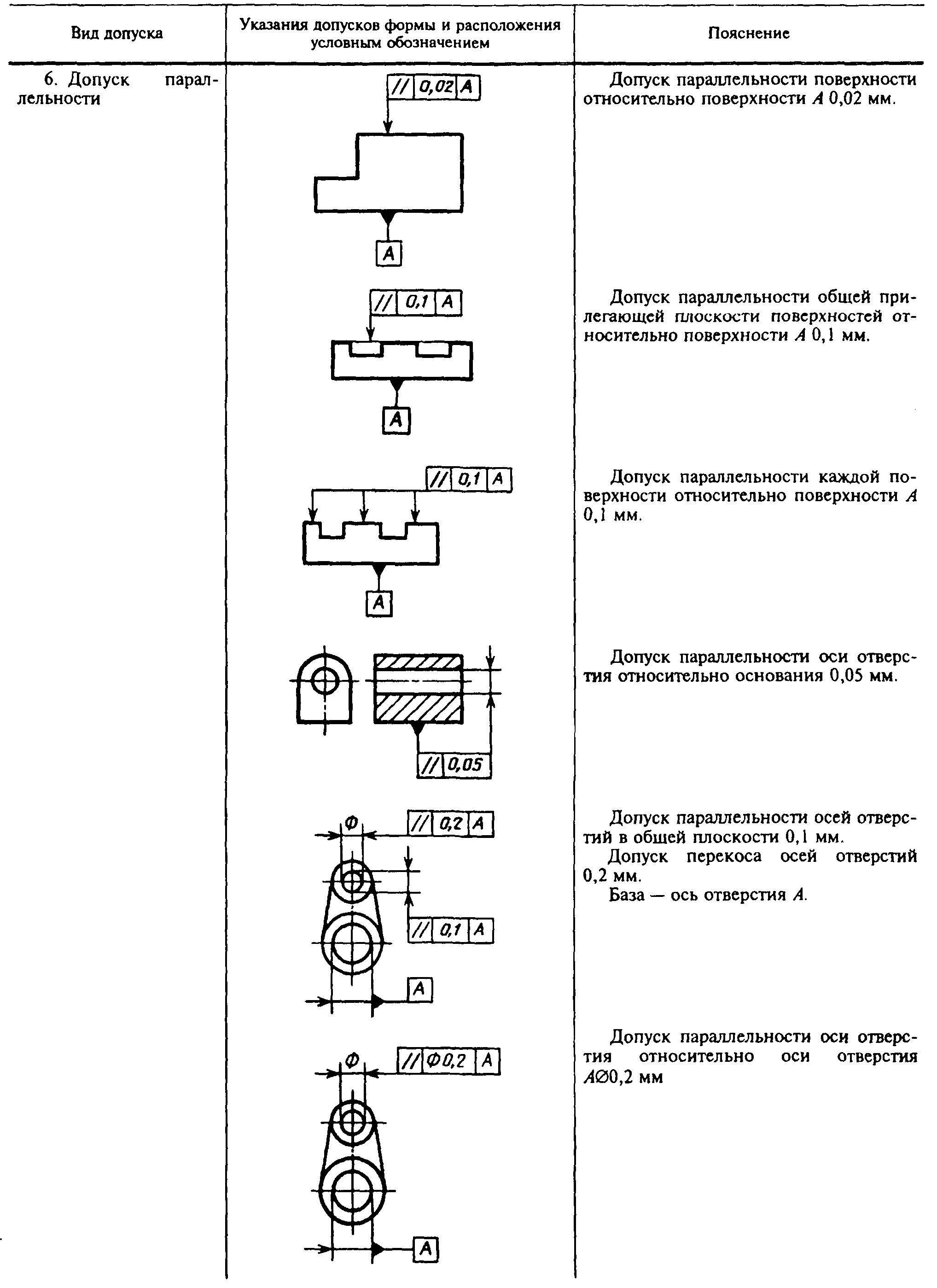

Обозначение размера выполняться расположением соответствующего текста в отведённых местах. Одновременно с текстом (в большинстве случаев это большие буквы, аббревиатура с добавкой цифр) применяют специализированные знаки. Текстовое описание применяют, когда нужно более детальное объяснение требований, которые предъявляются к качеству обработки такой поверхности. В это обозначение входит название, характеризующее предусмотренное отклонение. Значение показателей приводится в миллиметрах. Для оценки параллельности соседних поверхностей указывают говоря иначе базы. В качестве баз подбирают:

- общие оси (их размещают в вертикальном или вертикальном направлении);

- оси симметрии всей конструкции;

- разные детали, помогающие определить условия параллельности.

Все детали имеют собственные определения. Для выделения показателей их располагают в рамках. Любая из них разделяется на несколько прямоугольников. В первом располагают символ, обозначающий вид параметра. В другом, числом обозначают его величину, в третьем вид чистовой поверхности.

В некоторых случаях, когда стандартом не предусматривается нужный символ позволяется использовать текстовое объяснение. Обозначенная информация должна полностью описывать характер и величину отклонения. В случае повторения похожих показателей стандарт позволяет в обозначении указывать символ 1 раз в подобающей рамке. От неё проходит подходящая соединительная линия к каждому элементу детали, где нужно применить этот допуск.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Виды допусков формы

Сравнение полученной формы детали с её расчётными параметрами производится на основании учёта разрешённых погрешностей. Они называются допуск формы. Величины этого параметра указывается на чертежах с помощью двух параметров: полем допуска и так называемой базой. Полем считается выделенная вокруг изделия область пространства. В неё попадают все точки поверхности изделия, расположенные на утверждённом расстоянии. Базой выбирают такой элемент изделия, который можно использовать как эталон для последующего сравнения.

К изменению формы относятся следующие отклонения геометрических параметров:

- прямолинейности (как долго сохраняется форма прямой без отклонения от заданного направления);

- плоскости (сохранение формы плоскости вдоль всей поверхности детали);

- круглости (постоянство радиуса окружности);

- цилиндричности (соблюдение цилиндрической формы);

Допуск формы позволяет определить с какой точностью должна быть обработана деталь. Это позволит правильно произвести дальнейшую сборку всего агрегата.

Отклонения и допуски формы

Точное соблюдение особенностей конфигурации, заданной в техническом задании необходимо для обеспечения её высокой работоспособности. Отклонения от требуемых параметров задаются в виде установленных погрешностей. С их помощью определяется конечная форма изделия. Указанные параметры определяют разрешённое наибольшее и наименьшее значение, которое допускается после проведения обработки. Эти отклонения объединены общим полем.

https://youtube.com/watch?v=sNVPgLG0xbs

Назначения допусков формы и расположения

Основные положения, поясняющие назначение каждого из них, приведены в ГОСТ 24643-81. Допуски формы и расположения поверхностей позволяют выбрать способ, инструмент, порядок для обработки. Кроме этого допуски формы и расположения поверхностей определяют условия эксплуатации отдельных изделий составляющих конкретный механизм, его надёжность и долговечность.

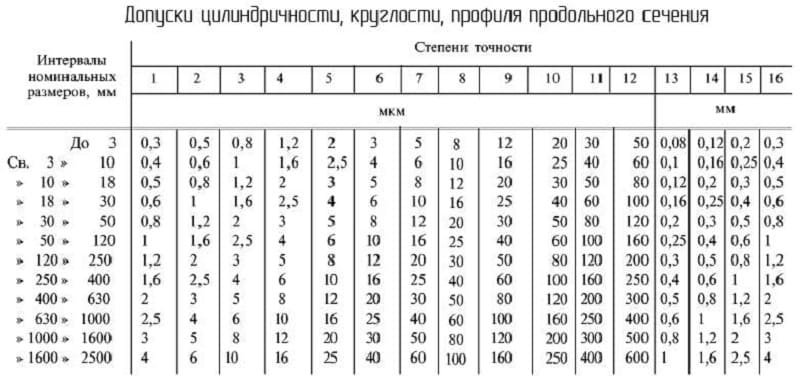

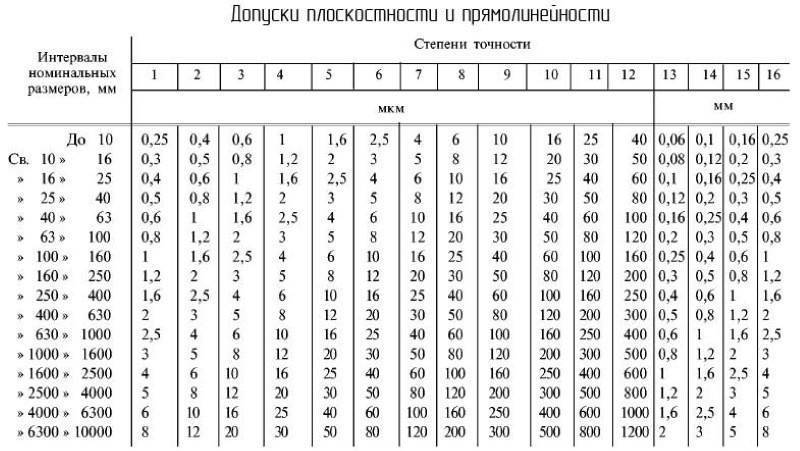

Числовые значения допусков формы

В современном стандарте для точности обработки утверждено 16 классов. Их числовые значения возрастают от одного класса к другому. Прирост точности происходит в 1,6 раза. Стандарт определяет три основных уровня, которые обозначаются заглавными буквами латинского алфавита: «А», «В» и «С». Каждый из уровней определяет следующие положения:

- первой (литера А) признаётся нормальная точность, которая составляет не менее 60 % от погрешностей всех указанных размеров;

- вторая геометрическая точность (литера В) относится к категории повышенной точности (обычно она равна около 40% допусков для всех применяемых деталей);

- наивысшей степенью точности является третий уровень (литера С), которая не превышает 25% от всех использованных погрешностей.

Числовые значения допусков формы цилиндрических поверхностей, устанавливаются для каждого из трёх уровней. Согласно стандарту они не должны превышать 30% для первого уровня, 20% для второго и 12% для третьего. Это связано с применяемыми ограничениями при отклонении радиуса изделия, с помощью указания места расположения установленного размера.

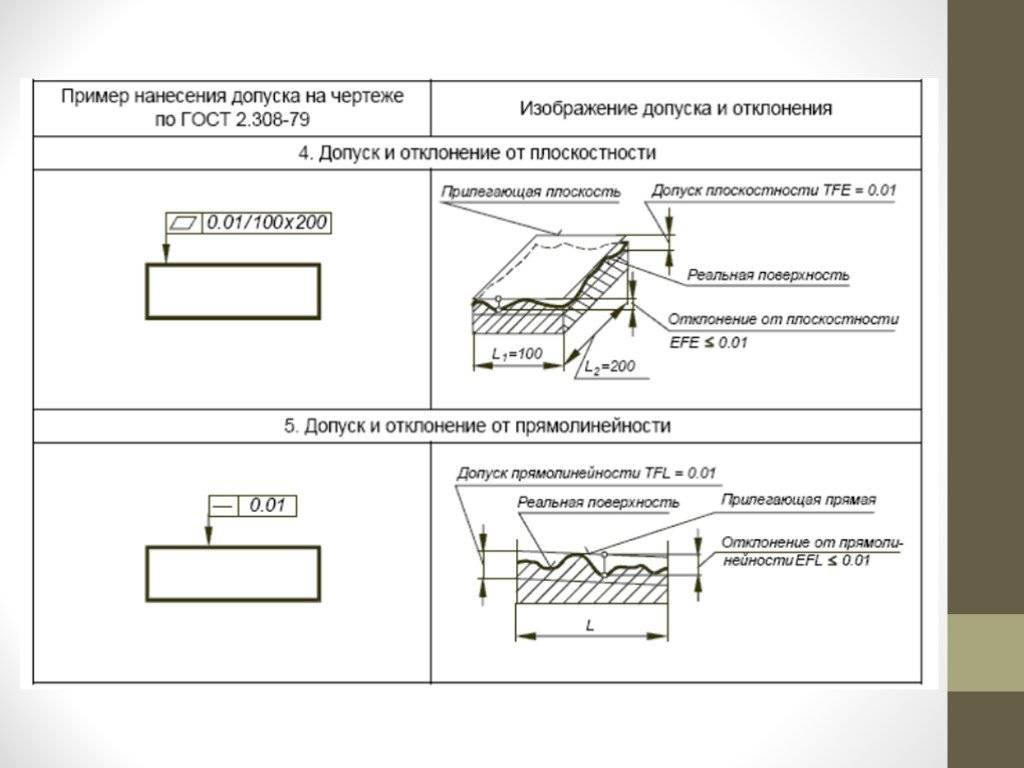

Допуски плоскости и прямолинейности

Оценка соблюдения параметров плоскости осуществляется путём сравнения с характеристиками выбранной базой. Базой служит отдельный элемент детали, которые однозначно считают плоскими. Характер и расположение прямолинейного участка уточняется по результатам сравнения со своей базой. Каждый из разрешённых изменений обозначается установленным значком. В сноске к этому знаку указывают расположение и величину установленного отклонения. Допуск устанавливается для линий и плоскостей различного порядка. Все разрешённые изменения размеров объединяют единым полем. Общепризнанными изменения характера прямолинейности считаются выпуклость и вогнутость. Расположение и параметры отклонения от заданной плоскости обозначаются аббревиатурой (EFE). Для описания характеристик прямолинейности приняты показатели, входящие в единый комплект, обозначаемый (EFL).

Допуски круглости, цилиндричности профиля продольного сечения

Под понятием цилиндричности понимают сходство изготовленного изделия с параметрами аналогичного цилиндра. Его диаметр, длина, расположение должны соответствовать указанным в технической документации. Для сравнения выбирают цилиндр с прилегающей (контрольной) поверхностью, имеющей меньший диаметр. Он может быть свободно вписан в реальную внутреннюю поверхность. Установленные отклонения от цилиндричности позволяют установить соответствие обработанной детали заданной форме. Расположение указанных отклонений определяют конечный вид изделия, её место установки в агрегате после сборки. Это служит главным отличием от изменений профиля продольного сечения и так называемой круглости. Они задают только один параметр отклонения от точек расположенных на заготовке. Под отклонением от так называемой круглости понимают наибольшее расстояние, задающее расположение точек на поверхности детали по отношению к прилегающей окружности. Под этой окружностью понимают окружность с большим радиусом, описанную вокруг наружной поверхности вращения, с минимальным диаметром, который устанавливает самое близкое расположение между точками этих окружностей. Наиболее встречаемыми отклонениями являются овальность и огранка.

Контроль величины этих изменений производится с помощью специальных измерительных устройств. К ним относятся: специальные шаблоны, координатно-измерительные машины, так называемые «кругломеры».

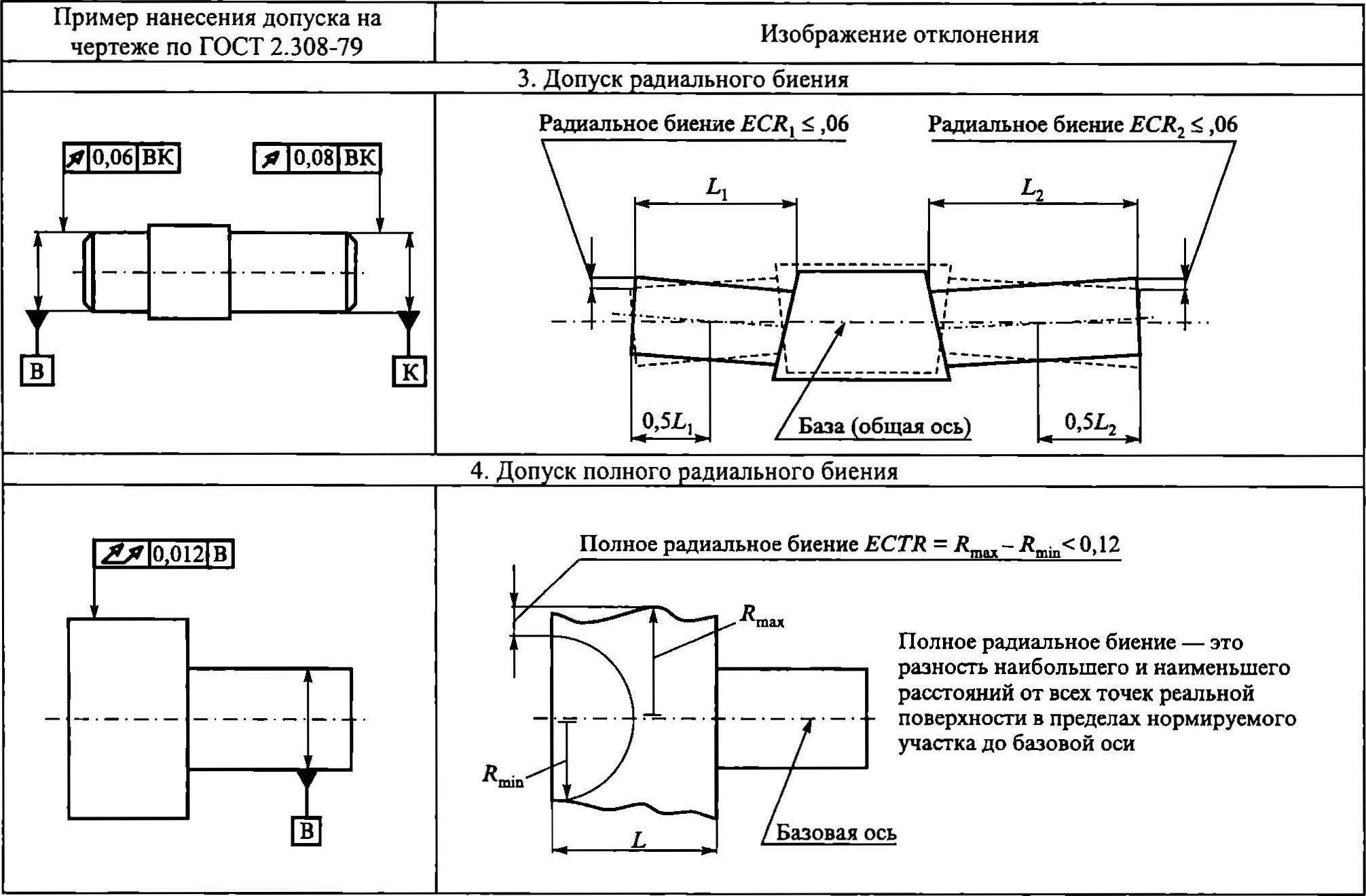

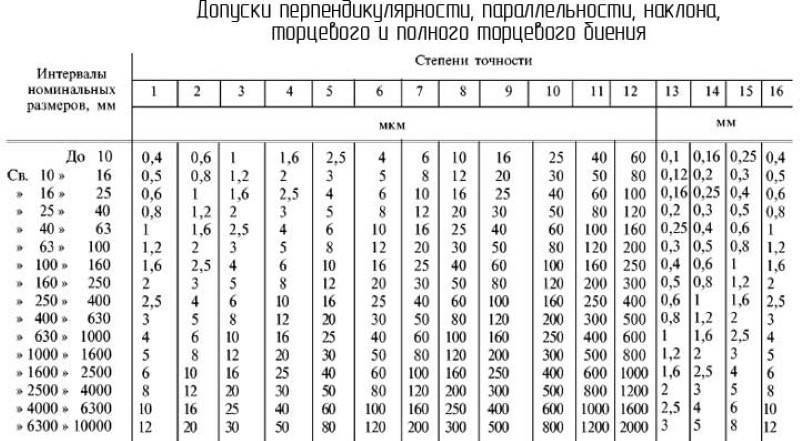

Допуски перпендикулярности, параллельности, наклона торцевого биения

В процессе эксплуатации элементов конструкции агрегата, имеющего цилиндрическую форму, наблюдается эффект так называемого торцевого биения. Предотвращения негативных последствий устраняется установлением разрешённых отклонений от утверждённых размеров. Эти значения наносятся на протяжении всей заготовки.

Допуск устанавливает величину и характер торцевого биения. Для отдельных случаев его величину задают относительно наибольшего диаметра торцевой поверхности, расположенной в готовом агрегате.

Зависимые допуски

Эта категория объединяет разрешённые отклонения, для которых допускается их превышение на определённую величину. Величина этого превышения должна соответствовать разрешённой разнице параметра между реальной поверхностью и выбранной базой. Зависимый допуск расположения вычисляется на основании разработанных формул, на основании указанных значений. Альтернативой этому параметру является независимый допуск. Его значение всегда является постоянной величиной, не зависит от других параметров. Обозначение обоих видов отклонений производится на соответствующих сносках.

Варианты посадок

Под определением посадки понимается характер сопряжения двух деталей. Такое сочленение бывает 3 типов:

- С зазором. В этом случае охватывающая поверхность больше охватываемой. Зазор формируется благодаря тому, что нижнее отклонение отверстия больше верхнего у вала.

- С натягом. Охватывающая поверхность отверстия меньше охватываемой вала. Формируемое соединение образует прочное соединение, которое просто не разъединяется.

- Переходные. При таком соединении сочленение между деталями идет с легким натягом.

Все виды посадок в машиностроении находят свое применение. Когда нужно добиться жесткого соединения, чтобы одна деталь не вращалась относительно другой, применяется натяг. Иногда и этого бывает недостаточно. Для усиления прочности соединения части конструкции предварительно подвергаются нагреву. Образуемая посадка называется горячепрессовой.