Термическая обработка нержавеющей стали

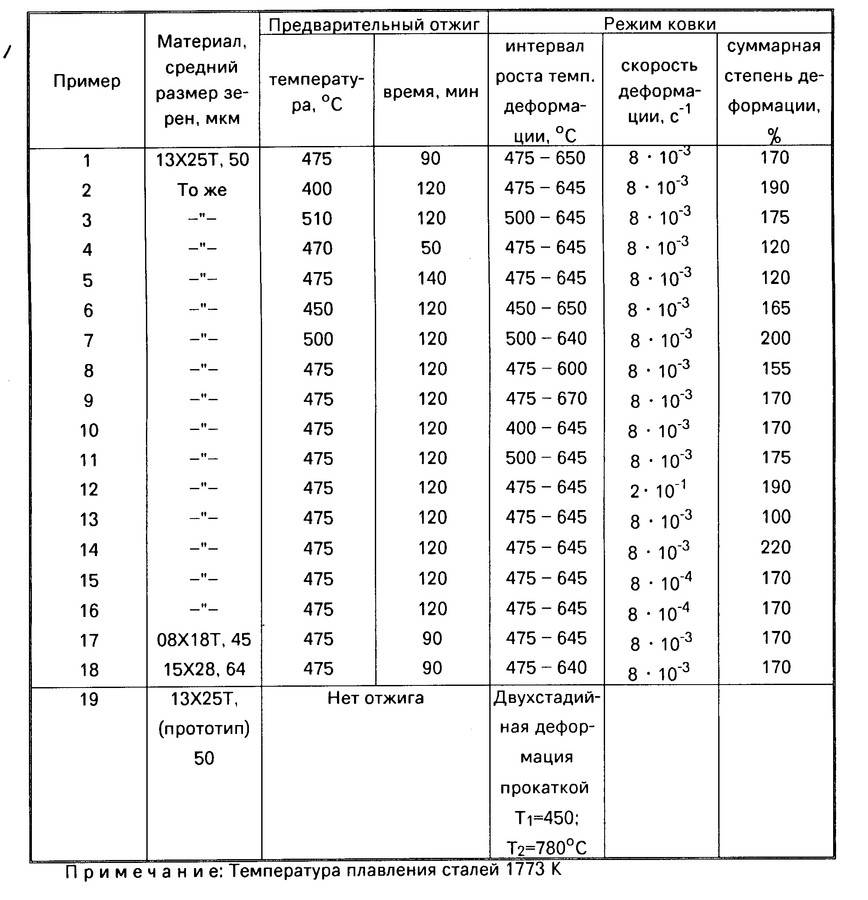

Термическая обработка нержавеющей стали. Механические и химические свойства нержавеющей стали могут быть повышены, кроме легирования, путем термической обработай.

Термическая обработка сталей заключается в нагреве металла до определенной температуры, выдержке при этой температуре и последующем быстром или медленном охлаждении.

В основе термической обработки стали лежит явление вторичной кристаллизации металлов.

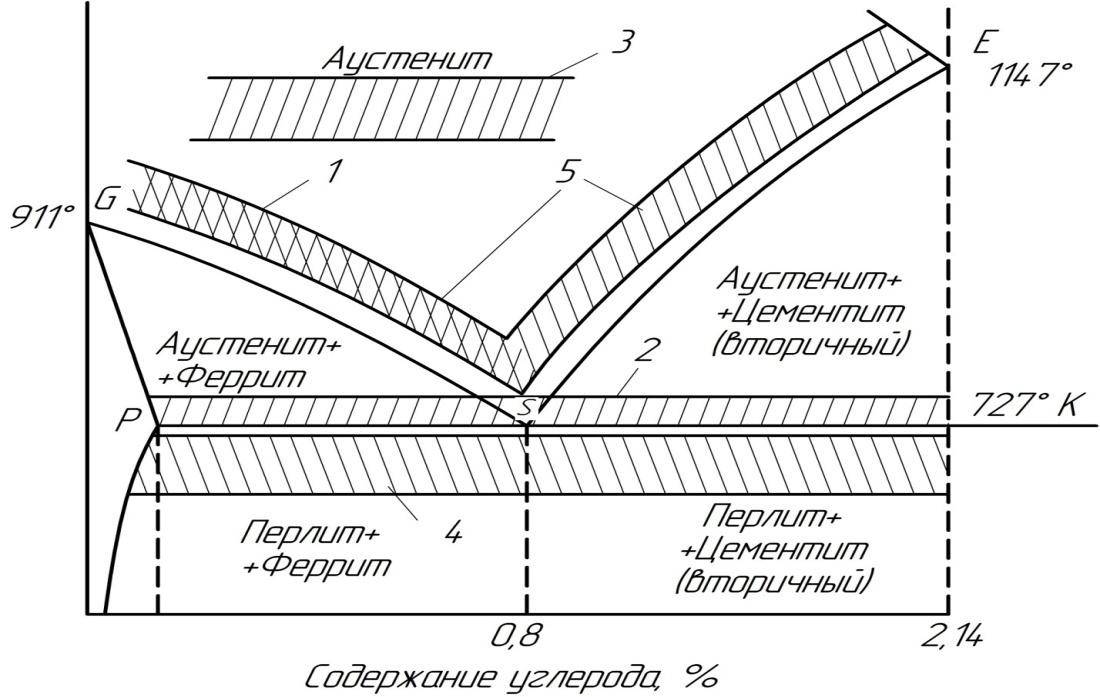

Переход металла из расплавленного состояния в твердое и образование определенной кристаллической структуры называют первичной кристаллизацией. При медленном охлаждении стали в ней происходит ряд структурных изменений. Переходя из жидкого состояния в твердое, она кристаллизуется и приобретает структуру, называемую цементитом (соединение железа с углеродом). При дальнейшем охлаждении кристаллы цементита распадаются и образуется новая структура стали — аустенит (твердый раствор углерода в железе). При охлаждении ниже 875° твердый раствор также распадается и возникает новая структура — перлит (смесь частиц железа и цементита).

Если охлажденную сталь нагревать, в ней произойдут такие же структурные изменения, как и при охлаждении, но уже в обратном поряди Эти изменения называют вторично й кристаллизацией металла.

Явление вторичной кристаллизации и положено в основу термической обработки металлов, которая применяется для улучшения их свойств, находящихся в зависимости от структуры металлов.

Нержавеющая сталь приобретает наилучшие механические и химические свойства при аустенитной структуре.

Во время нагревания стали, имеющей структуру перлита, углерод, выпавший из твердого раствора (аустенита), полностью растворяется в железе, в результате чего вновь образуется твердый раствор.

Если нагретую сталь быстро охладить, то распад полученной кристаллической структуры не успеет произойти и сталь после охлаждения сохранит аустенитную структуру. Быстрое охлаждение нагретого металла позволяет фиксировать полученную при вторичной кристаллизации структуру сплава и сохранить ее после охлаждения.

В протезной технике термическую обработку нержавеющих сталей применяют для уменьшения твердости изделий (снятия наклепа) после механической обработки, штамповки или ковки, а также с целью исправления структуры стали после литья для перевода в твердый раствор карбидов, выделившихся при застывании металла.

Термическую обработку с целью снятия наклепа (отжиг) производят путем нагрева изделия до 500° с последующим медленным охлаждением в нагревательной печи или в спокойном воздухе.

Термическая обработка для фиксации аустенита производится путем нагрева изделий до 1 000—1 200°, соответствующего светложелтому цвету каления стали, с быстрым охлаждением в воде.

Зачем проводить закалку?

В последнее время закалка все чаще проводится для того, чтобы повысить твердость поверхность для повышения срока службы детали. Если закалка прошла правильно, ее результатом станет:

- Существенно повышается прочность и твердость. Для того чтобы поверхность зуба зубчатого колеса не деформировалось при воздействии нагрузки выполняется рассматриваемая процедура. Также пружины и рессоры могут выдерживать большие нагрузки по причине существенного повышения прочности путем изменения структуры при сильном нагреве и быстром охлаждении материала.

- Повышается износостойкость поверхности. Несмотря на хорошие эксплуатационные качества стали, при ее использовании для изготовления деталей, используемых в машиностроении, авиастроении, есть вероятность быстрого износа из-за возникающей силы трения при контакте. Существенно повысить срок службы деталей можно путем изменения начальной структуры металла.

- Современные методы проведения рассматриваемого процесса позволяют улучшить качества только поверхности детали, сердцевина, ее вязкость, остается неизменной. Этот момент определяет то, что прочность, твердость и износостойкость повышаются без проявления хрупкости, то есть получаемая деталь также имеет хорошую пластичность, может выдерживать продольную нагрузку.

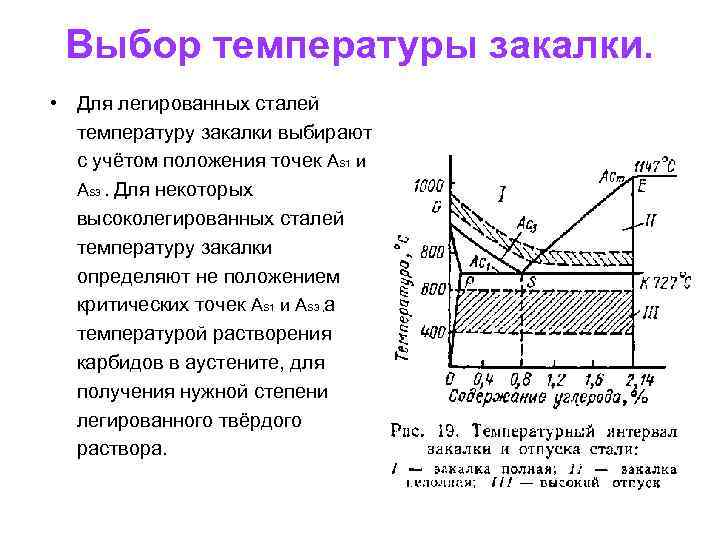

Качество проводимой закалки зависит от скорости нагрева и правильности выбора температуры, времени выдержки и охлаждения. При этом наиболее важным параметром можно назвать температуру нагрева и скорость охлаждения, так как они определяют твердость, прочность металла. Закалка является сложным технологически процессом, для реализации которого нужно специальное оборудование и определенные навыки в проведении подобной работы.

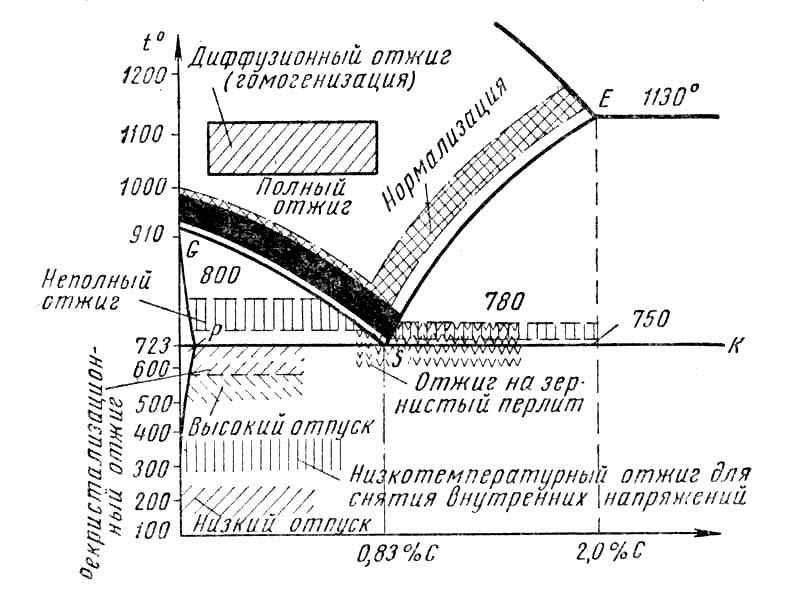

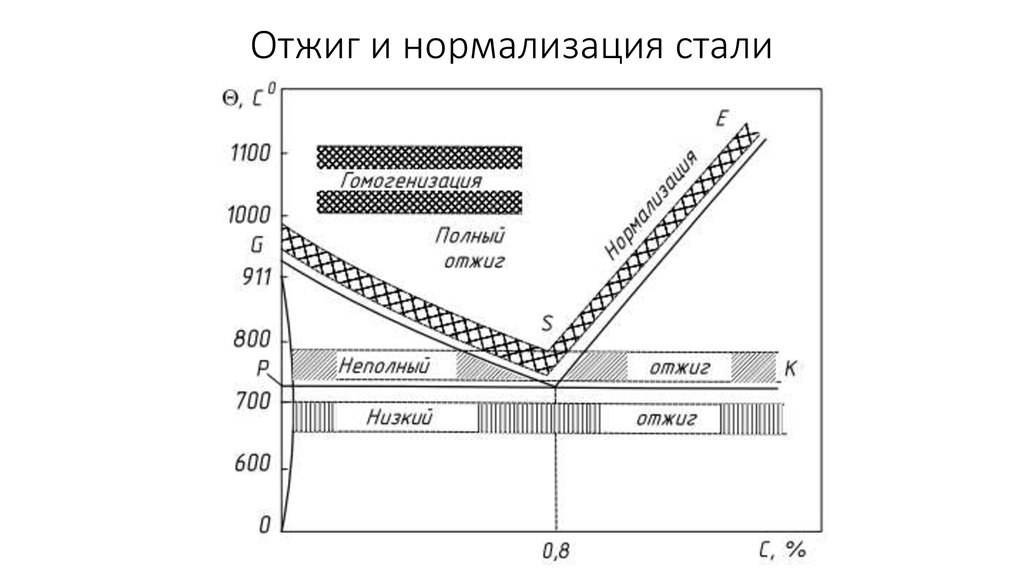

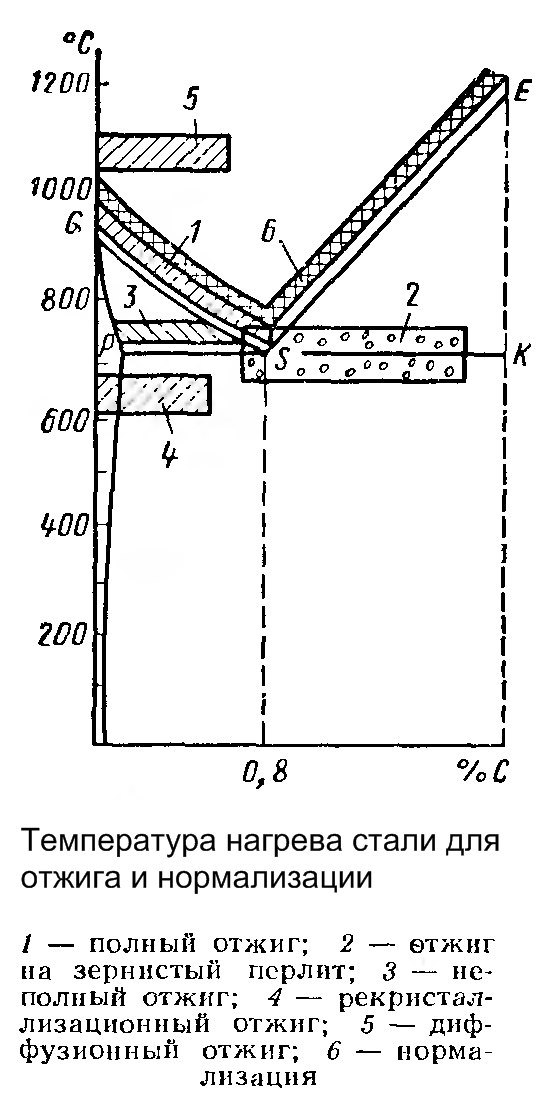

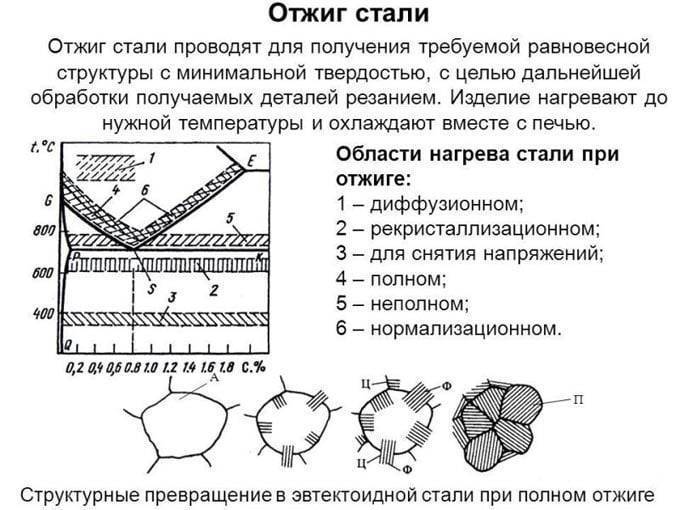

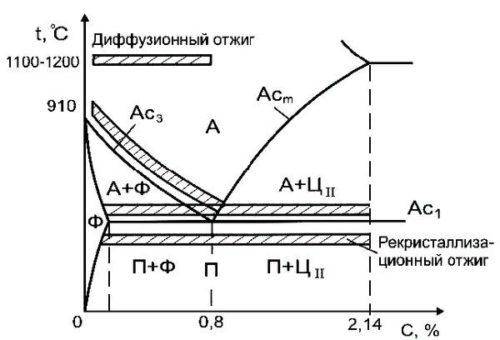

Виды отжига

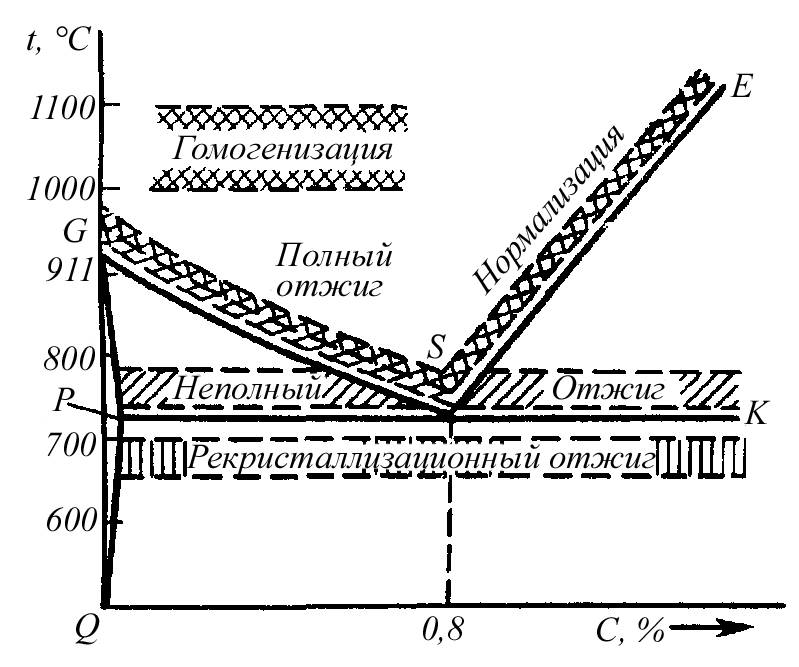

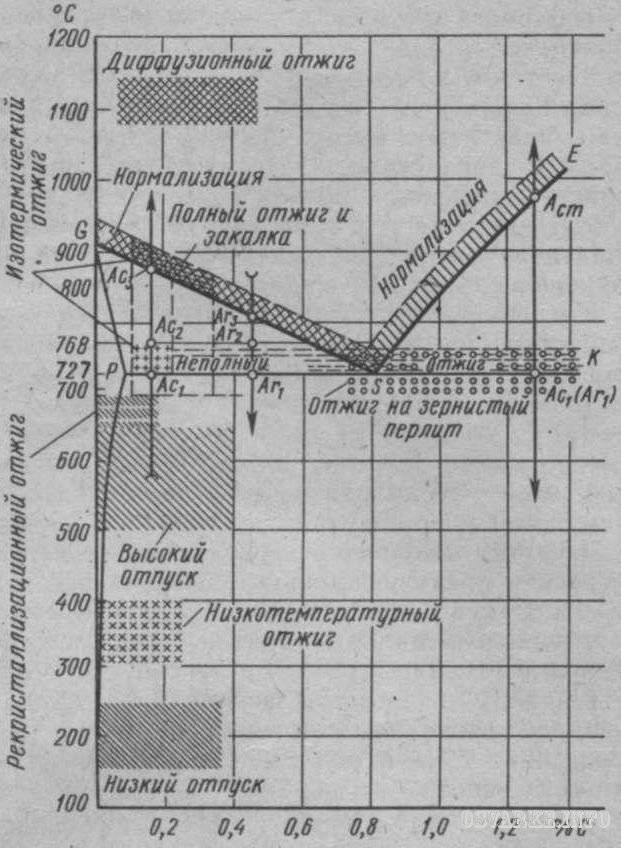

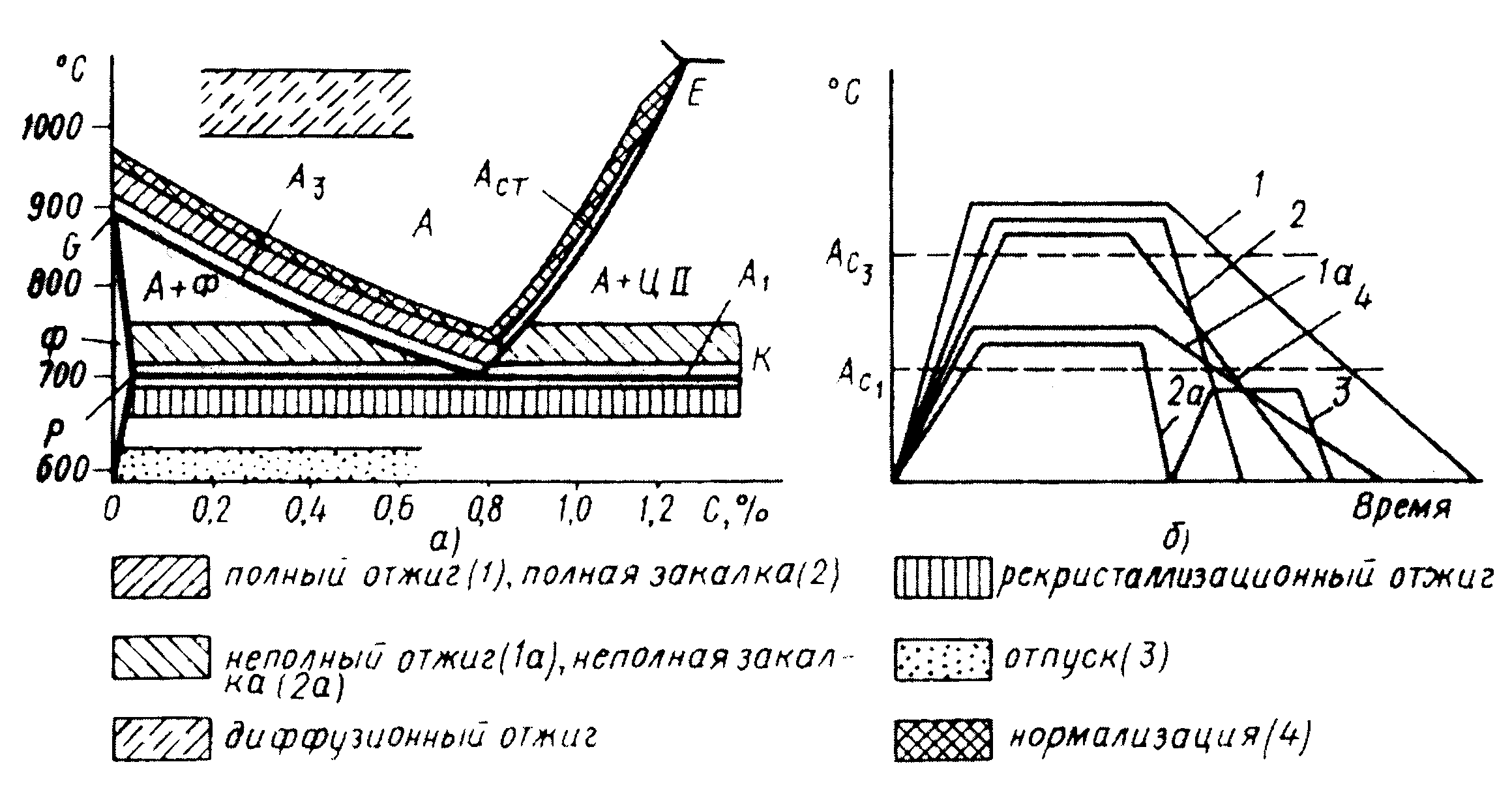

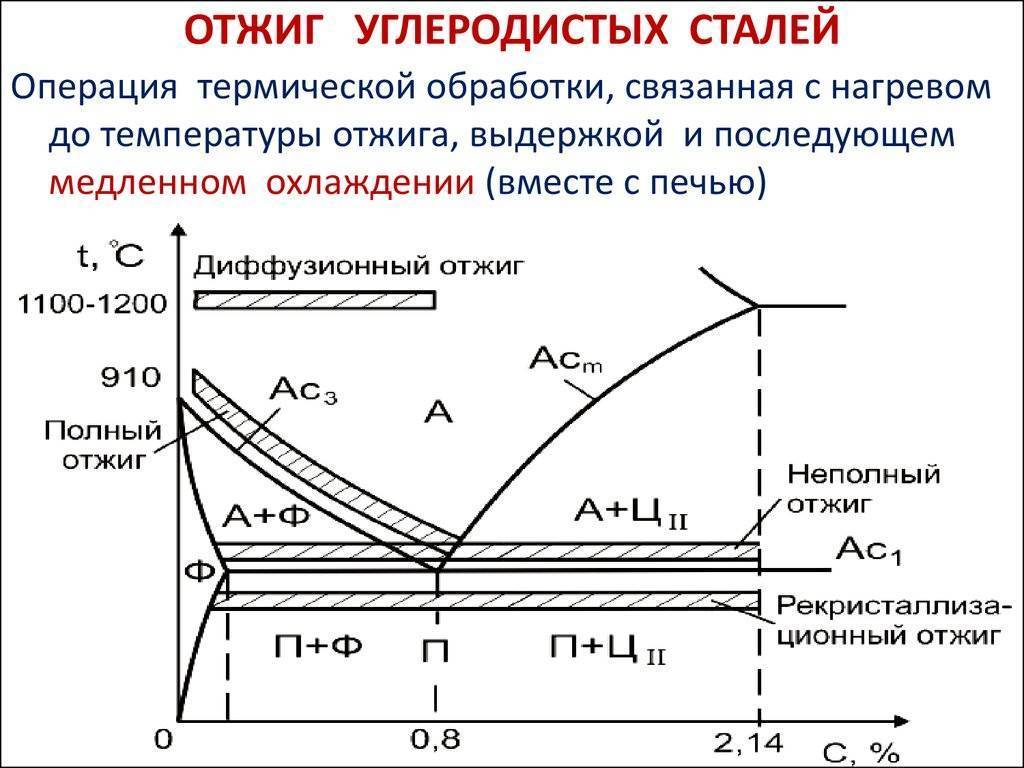

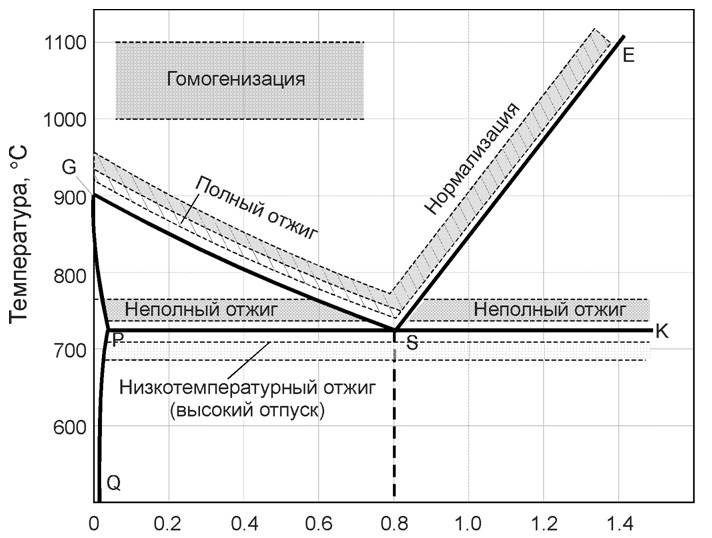

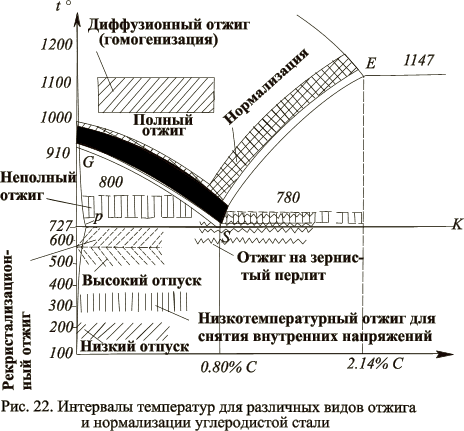

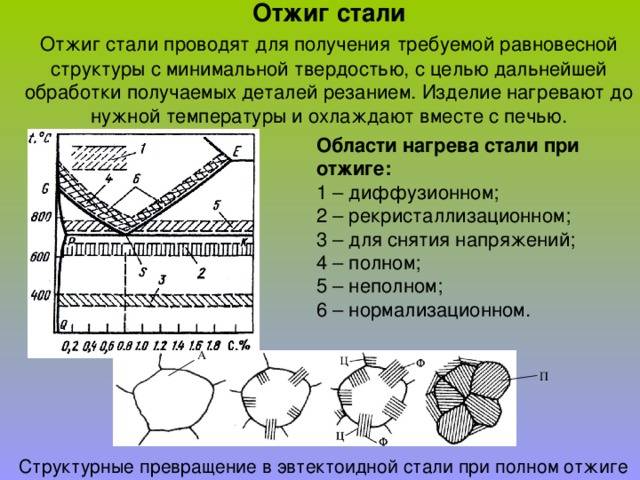

Рассмотрим, что означает термин «отжиг металлов». Термическая обработка металла, состоящая из нагрева выше температуры критических точек Чернова и охлаждение на профессиональном языке называется отжигом. Процедура применяется к различным металлам и их сплавам.

На промпредприятиях применяют режимы термообработки:

- полный, неполный;

- рекристаллизационный;

- диффузионный;

- изотермический;

- сфероизодизационный;

- нормализационный.

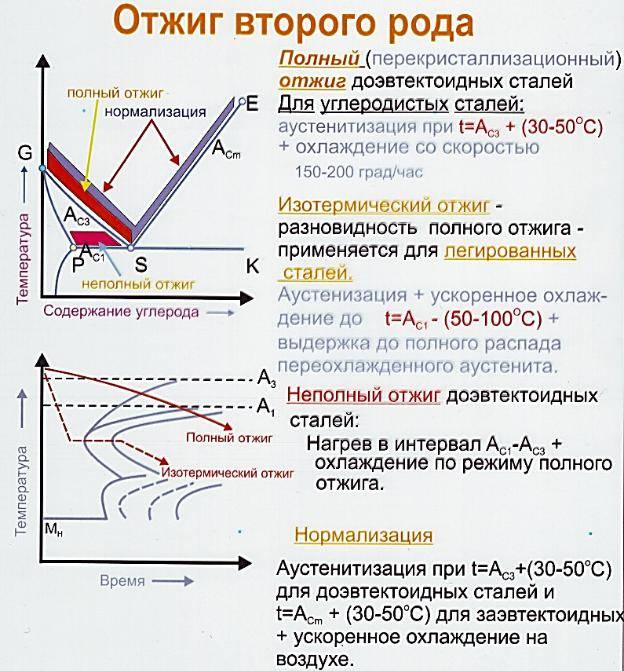

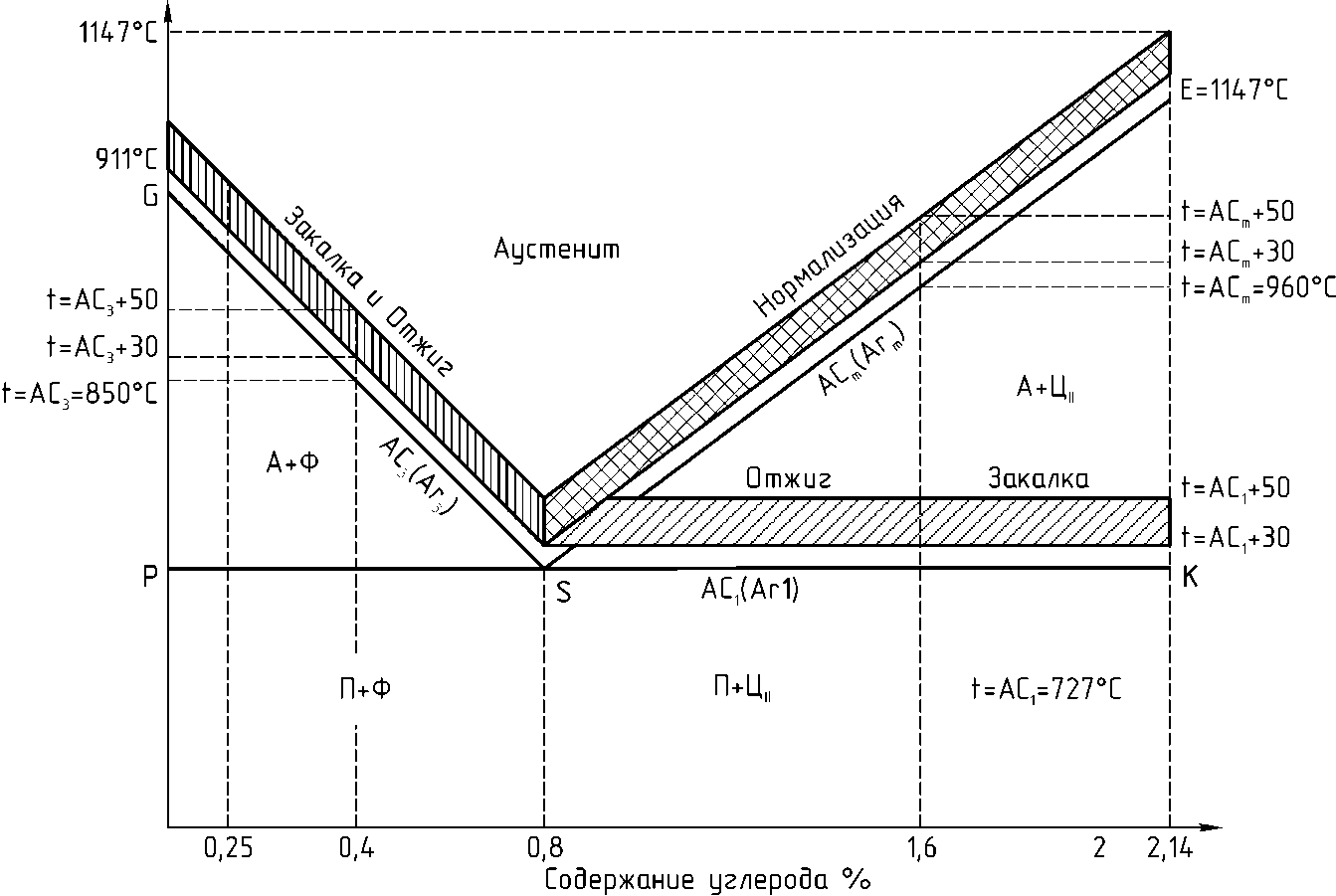

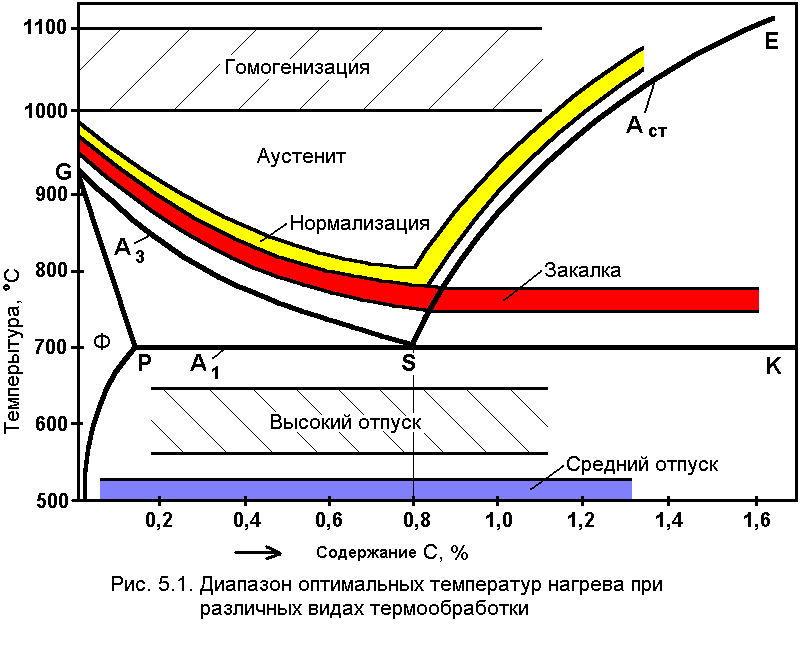

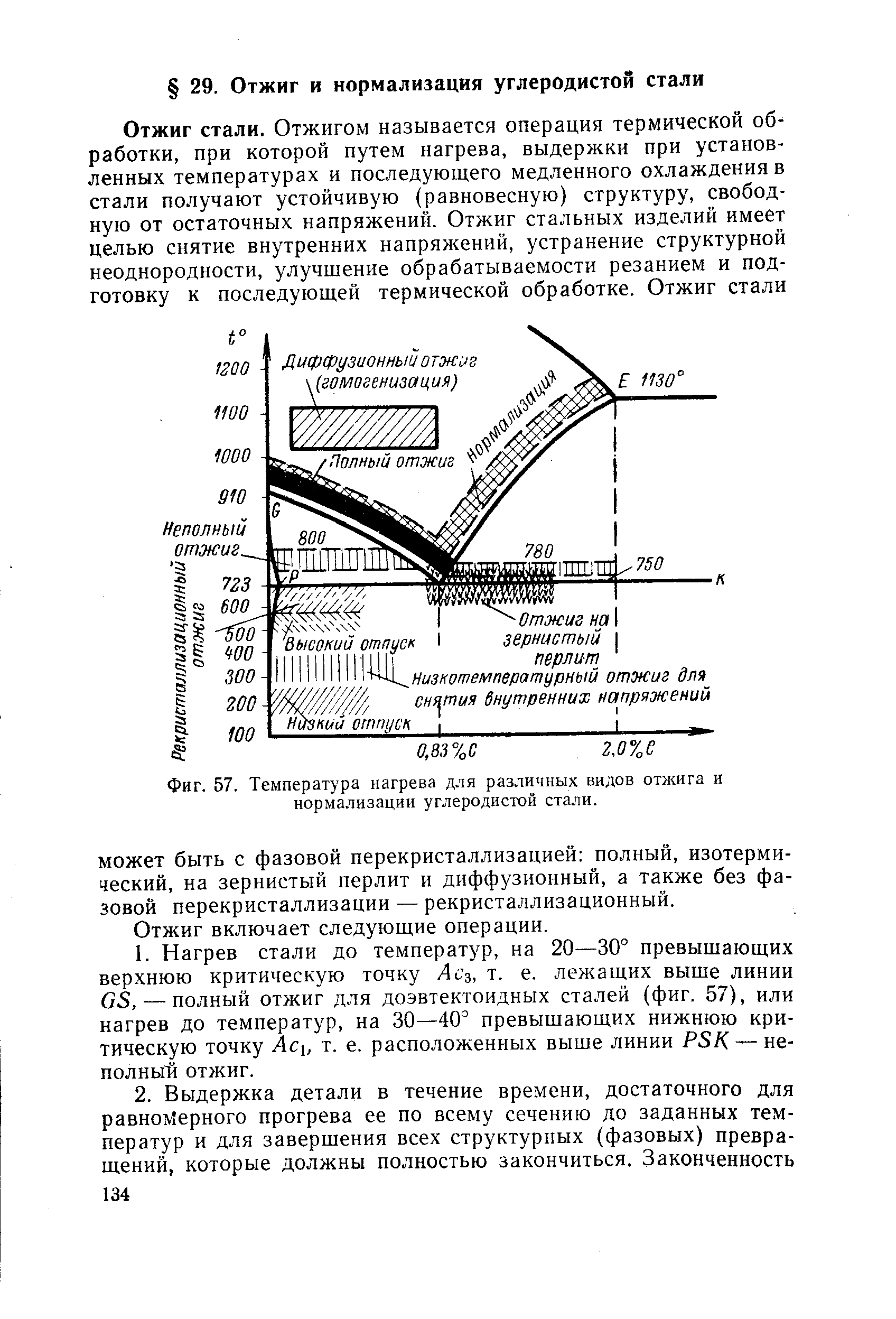

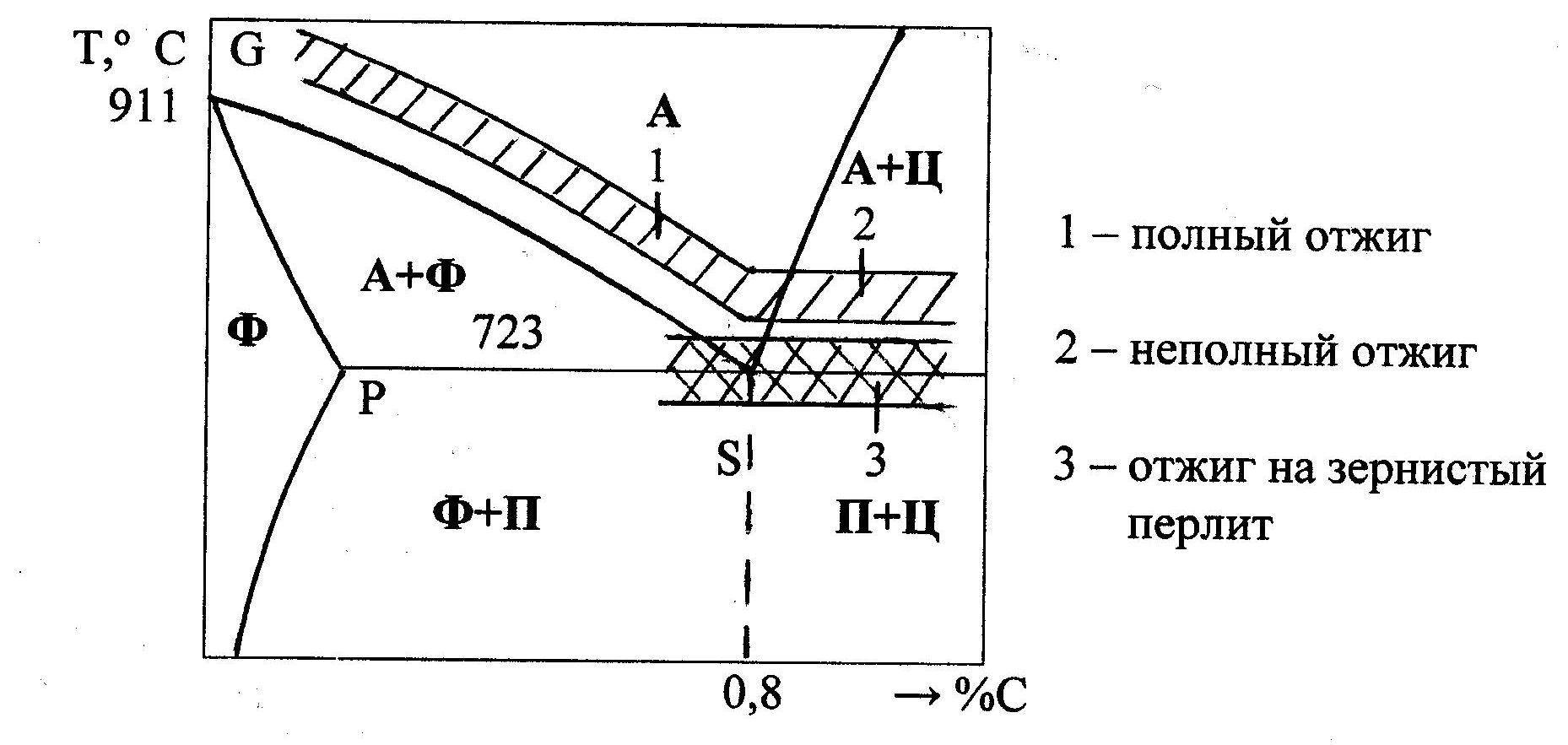

Полный отжиг стали

Полный обжиг проводится на изделиях из доэвтектоидных сплавов или сталей, содержащих карбон в количестве ≤ 0,8%. Цель проведения операции — измельчение зерна и улучшение качества обработки с применением режущего инструмента, снятие внутренних напряжений материала. Нагрев происходит на 30..50°С выше точки Ас3, затем деталь постепенно остужают, не вынимая из печи. Охлаждаясь, аустенит выделяет мелкозернистые, гомогенные (однородной структуры) ферриты и перлиты (франц. — жемчуг). Температура нагревания выбирается по типу стали и диаграмме состояний, данные зафиксированы в справочных материалах. Продолжительность охлаждения назначают по составу и структуре металла:

- углеродистые сплавы — 180…200°С/час;

- низколегированные — 90°С/час;

- высоко легированные — 50°С/час.

После проведения процедуры полного отжига неоднородная структура углеродистых или доэвтектоидных сплавов становится однородной, что дает податливость дальнейшей обработке.

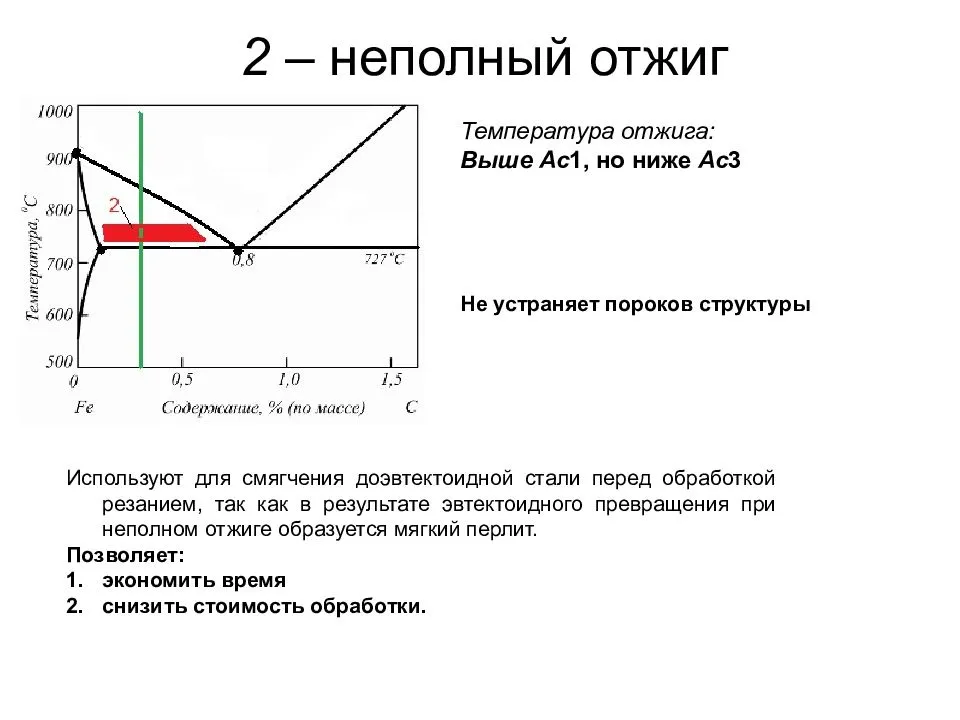

Неполный

В отличие от полного, кардинально меняющего структурный состав металла, неполный отжиг изменяет только перлитовую, не затрагивая ферритовую структуру. Перлит , входящий в состав структур сталей, чугуна, других железоуглеродистых материалов, представляет собой цементит и феррит в эвтектоидной смеси. Основная задача неполного отжига — сделать сплавы максимально мягкими и податливыми.

Нагревание производится до t°, превосходящих на 30…50°С точку А1 (параметр перехода перлита в аустенит — начала перекристаллизации), но не достигающих Ас 3 — около 770°С. Затем производится охлаждение до 600°С в установке, со скоростью 60 град/ час, затем процесс продолжается на открытом пространстве.

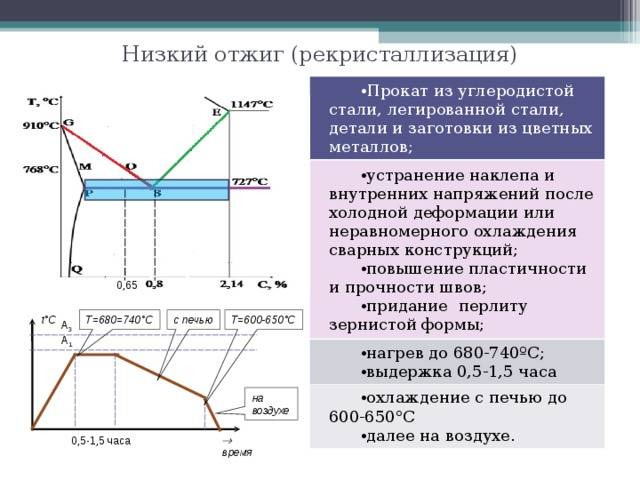

Рекристаллизационный

Рекристаллизация — снятие структурных изменений, полученных в ходе механических деформаций, вызывающих наклеп. Наклепанный металл имеет меньшую пластичность, отличается жесткостью и неподатливостью.

Нагревание до 650…680°С приводит к равномерному распределению зерен феррита и перлита, вытянутых в направлении деформации, возвращает металлу пластичность.

Диффузионный процесс

Цель диффузионного способа — придание на уровне атомного строения однородности структуре сплава. Диффузионный отжиг иначе называется дендритной ликвацией. Придание гомогенности данным методом уничтожает дендритную ликвацию равномерным распределением атомов примесей по химической структуре слитка.

Процесс отличается использованием t≥1000°С, увеличением выдержки в нагретом состоянии свыше 12 часов, медленным остужением, поэтому он имеет высокую стоимость.

Метод изотермии

Изотермический отжиг используют на сплавах с большим содержанием легирующих и хромистых добавок. Особенностью процесса является нагрев металла на 30…50°С выше точки АС3, быстром остужение и выдерживание при t° ниже критической точки А 1, с дальнейшим естественным охлаждением в воздушной среде.

Преимущество метода изотермии — получение более гомогенного структурного строения деталей, уменьшение срока обработки, так как процесс охлаждения в печи занимает больше времени, чем в естественной среде.

Сфероидизация

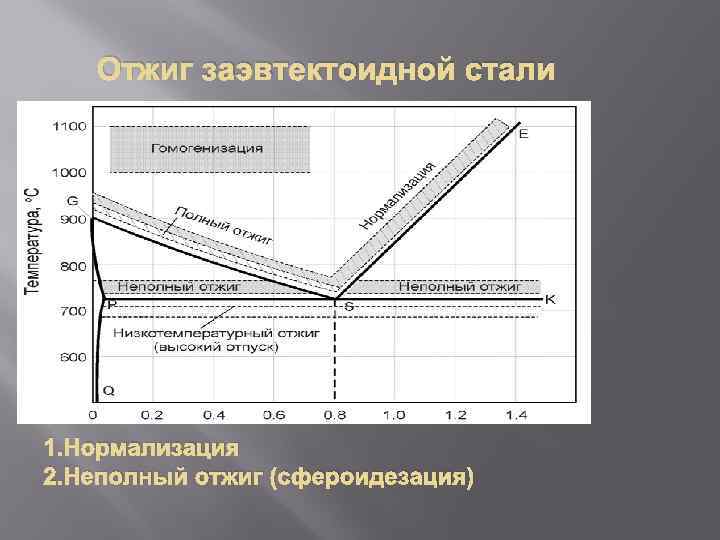

При нагревании заэвтектоидных и легированных сплавов до превышения параметра АС 1 на 30…50°С происходит перекристаллизация строения, способствующая образованию перлита в форме правильных сфер. Для ускорения сфероидизации возможно проведение маятникового отжига.

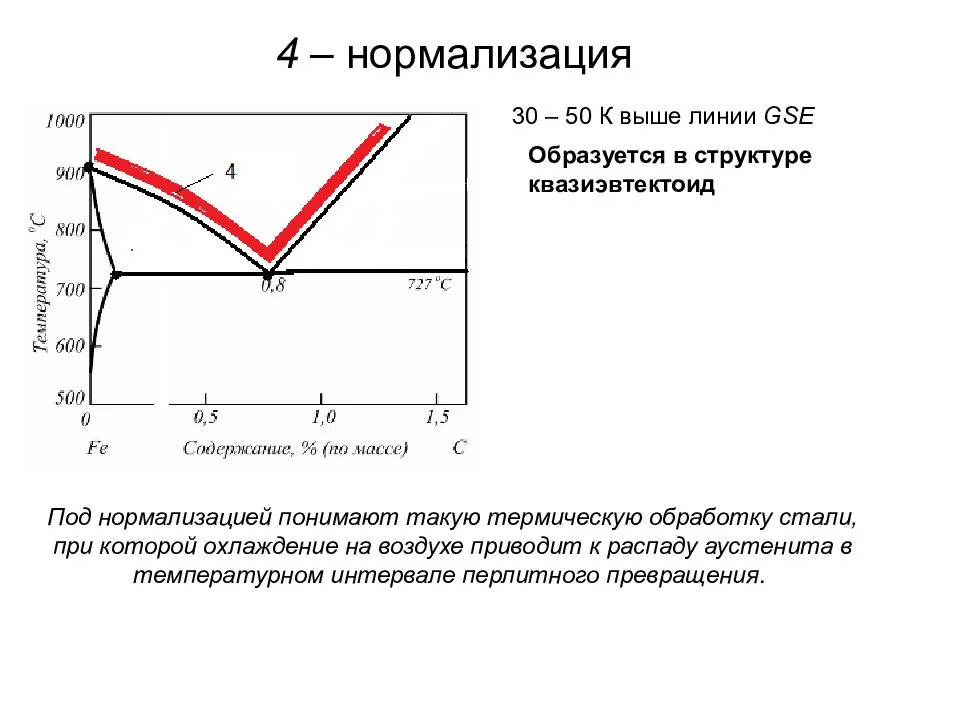

Нормализационный способ

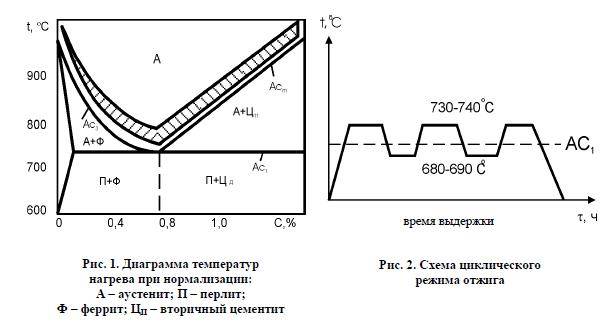

Нормализация производится как промежуточный процесс перед закаливанием и другими видами воздействий для устранения наклепа и удаления внутренних напряжений. Доэвтектоидная сталь нагревается выше точки АС3 на 30…50°С, и постепенно охлаждается в естественной среде. Отличие метода в переохлаждении, из-за которого получают гомогенное мелкозернистое тонкое строение решетки металла.

Преимущество нормализационного способа заключено в снижении срока обработки при высокой производительности. В результате углеродистые сплавы рекомендуют не отжигать, а нормализовать.

Процессы в металле при отжиге

Отжиг металла выполняется для возвращения его микроструктуры в исходное состояние, которое, как правило, характеризуется мягкостью, пластичностью и отсутствием напряжений.

При отжиге углеродистых сталей изделие сначала разогревают до температуры, несколько превышающей точку аустенита, а затем естественным способом остужают до комнатной температуры. В результате получается сталь, состоящая из сочетания перлита с ферритом с упорядоченной кристаллической структурой.

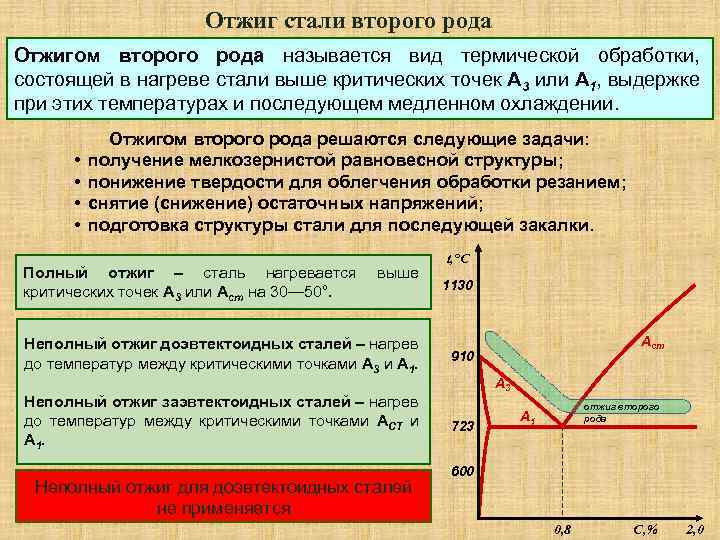

В зависимости от состава металла и целей обработки отжиг стали может быть без фазовых преобразований (1-го рода) или с их использованием (2-го рода). Первый способ чаще всего применяют после механообработки для устранения нагартовки, а второй — перед закалкой для получения исходной структуры материала.

Закалочные трещины

Закалочные трещины могут являться результатом слишком быстрого и неравномерного нагрева, либо слишком быстрого охлаждения,

либо наличия на детали резких переходов сечений, где возникают большие внутренние напряжения, приводящие к растрескиванию.

Они могут получиться и в том случае, если после закалки деталь сразу не подвергли отпуску для снятия внутренних напряжений.

Для устранения растрескивания деталей при закалке необходимо обеспечить равномерный и более медленный нагрев, использовать закалку с одстуживанием (в двух средах или ступенчатую), отпускать изделия непосредственно после закалки и т.д.

Суть процесса

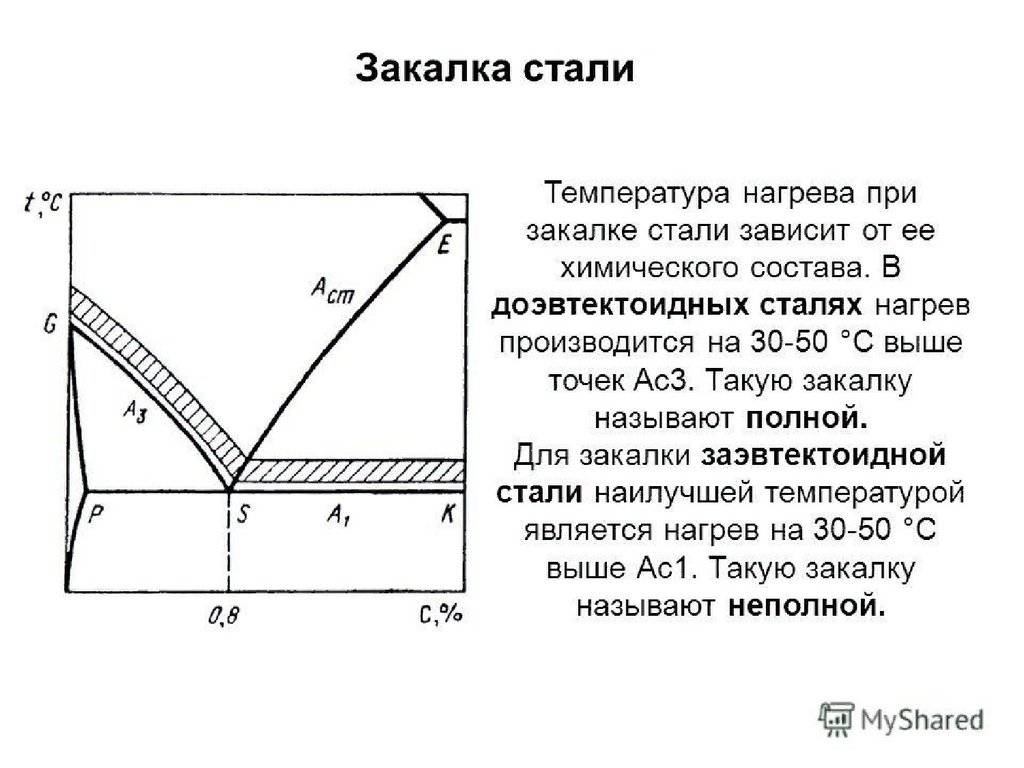

Процедура нормализации выглядит следующим образом. Деталь разогревают до температур, которые превышает максимально допустимые параметры (Ас1, Ас3) на 30 – 50 градусов Цельсия, затем, какое-то время ее выдерживают под воздействием этой температуры, после чего ее охлаждают.

Подбор температуры выполняют, руководствуясь маркой стали. Так, сплавы содержащие 0,8 % углерода так называемые заэвтектоидные, обрабатывают при температурах, лежащих между критическими точками Ас1 и Ас3.

Что такое критические точки – так называют температуры, при которых происходят фазовые изменения и структуры сплава при его нагреве или охлаждении.

Результатом этого становиться то, что в твердый раствор попадает некоторый объем углерода и закрепляется аустенита. То есть, на свет появляется структура, состоящая из мартенсита и цементита. Именно цементит приводит к росту стойкости к износу и твердости. Нагрев высокоуглеродистой стали свыше ас3 приводит к тому, что увеличиваются внутренние напряжения. Это происходит из-за того, что растет количество аустенита, в следствии роста концентрации углерода.

Сталь с содержанием углерода менее 0,8% при нагреве свыше критической точки Ас3 приобретает повышенную вязкость. Это происходит потому что в стали этого типа появляется аустенит (мелкозернистый), переходящий в мартенсит (мелкозернистый).

Доэвтектоидная сталь не обрабатывают при температурах, расположенных в диапазоне Ас1 – Ас3. Так как в этом случае появляются феррит, который снижает параметры твердости.

Время необходимое для выполнения операции

Для получения однородной структуры сплава, при определенной температуре, требуется какое-то время. Это время и будет определено как время выдержки стали при нормализации. Опытным путем определено, что слой металла толщиной в 25 мм через час становится однородным. Таким образом. и определяют время нормализации.

Завершающий этап – охлаждение

Скорость охлаждения играет существенную роль в образовании объема перлита и размера его пластин. Многочисленные исследования показали, что высокая интенсивность охлаждения увеличивает количество перлита и сталь получает повышенную твердость и прочность. Малая интенсивность охлаждения приводит к тому, что сталь теряет твердость и прочность.

При обработке деталей с существенными перепадами размеров, например. валов, целесообразно убрать напряжения, возникающие под воздействием колебания температур. Для этого их предварительно нагревают в емкости, заполненной разными солями. При понижении температуры допускается ускорить этот процесс помещая горячие детали в воду или специально подобранное масло.

Другими словами, нормализация стали устраняет напряжения внутри детали, минимизирует ее структуру. То есть она оказывает прямое влияние на изменение микроструктуры стальных сплавов.

Низкотемпературный отжиг

| Гетеродиффузия Р32 при 700 С, стимулированная ионной бомбардировкой Р31. дозы ионов Р31 ( см-2 – 5 – 10й, 5 – Ю 5. |

Низкотемпературный отжиг ( 70 – 100 С) приводит к росту концентрации Л – центров, так как атомы кислорода, содержащиеся в кремнии ( концентрации 1016 – 1017 см-3) диффундируют к вакансиям, возникшим при облучении, и связываются с ними. При нагреве образцов до 170 С процесс образования Л – центров прекращается, и выше 170 С начинают исчезать – центры. Отжиг при 310 – 350 С приводит уже к распаду Л – щентров.

Низкотемпературный отжиг для медных штампованных изделий осуществляется при 400 – 450 С, а для латунных – при 500 – 540 С. Высокий отжиг производится для меди при 600 – 650 С, для латуни – при 650 – 700 С.

| Режимы изотермического отжига различных марок инструментальных сталей. |

Низкотемпературный отжиг применяется для снижения твердости легированных сталей и устранения внутренних напряжений в заготовках, прошедших холодную штамповку или механическую обработку резанием. Заготовки медленно нагревают до температуры 650 – 700 С, при этой температуре выдерживают до полного прогрева, затем охлаждают вместе с печью или в ящике с сухим песком. Этот процесс иногда называют высоким отпуском.

Низкотемпературный отжиг ( высокий отпуск) характеризуется нагревом до температуры ниже Ль выдержкой и медленным охлаждением. Применяется для снятия внутренних напряжений, возникших, в частности, при сварке, в наклепанном металле, а также для рекристаллизации металла. В производственной практике этот вид термообработки иногда называют низким отжигом.

Низкотемпературный отжиг – нагрев стали до температуры ниже интервала превращений; выдержка при этой температуре и последующее охлаждение обычно на воздухе. Низкотемпературный отжиг применяется главным образом для снятия внутренних напряжений после черновой обработки поковок из легированной стали.

Низкотемпературный отжиг применяется для снижения в отливках внутренних напряжений. Он осуществляется медленным нагревом отливок до температуры 500 – 600 С с выдержкой 10 – 12 часов и последующим медленным охлаждением вместе с печью.

Низкотемпературный отжиг ( высокий отпуск) применяют главным образом для легированных сталей ( хромистых, хромонике-левых и др.), для снятия внутренних напряжений, для снижения твердости и для избежания образования флокенов. Фазовая перекристаллизация при этом виде отжига отсутствует. Полное снятие внутренних напряжений достигается при нагреве до 600, поэтому низкотемпературный отжиг можно производить в широком температурном интервале от 600 до точки Асг Выдержка для снятия внутренних напряжений тем меньше, чем выше температура нагрева. Охлаждение после нагрева должно быть достаточно медленным, чтобы вновь не возникли внутренние напряжения.

Низкотемпературный отжиг применяют для снятия внутренних остаточных напряжений отливок серого чугуна. Данный отжиг проводят по следующему режиму: медленный нагрев отливок ( 30 – 180 С / ч) до 530 – 620 С, выдержка при этой температуре 3 – 4 ч ( с момента нагрева до заданной температуры наиболее толстого сечения отливки) и медленное охлаждение вместе с печью со скоростью 10 – 30 С / ч до 300 – 400 С. Отжиг при более высоких температурах может вызвать графитизацию эвтектоидного цементита, снижение твердости и прочности чугуна.

Низкотемпературный отжиг предназначается для снятия литейных напряжений в отливках. Отливки из серого и отбел. Длительность выдержки при низкотемпературном отжиге составляет 1 час на 25 мм сечения отливки с последующим охлаждением с печью до 400 – 300, далее на воздухе.

Низкотемпературный отжиг предназначается для снятия литейных напряжений в отливках. Отливки из серого и отбел. Длительность выдержки при низкотемпературном отжиге составляет 1 час на 25 мм сечения отливки с последующим охлаждением с печью до 400 – – 300, далее на воздухе.

| Схемы нагревательных приборов. |

Низкотемпературный отжиг ( высокий отпуск) применяют после закалки для смягчения структуры и снятия или уменьшения остаточных напряжений. При низкотемпературном отжиге металл нагревают до температуры ниже критической точки / 4С, ( 600 – 680 С), выдерживают при этой температуре и медленно охлаждают.

Низкотемпературный отжиг после сварки является средством, наиболее полно устраняющим остаточные напряжения.

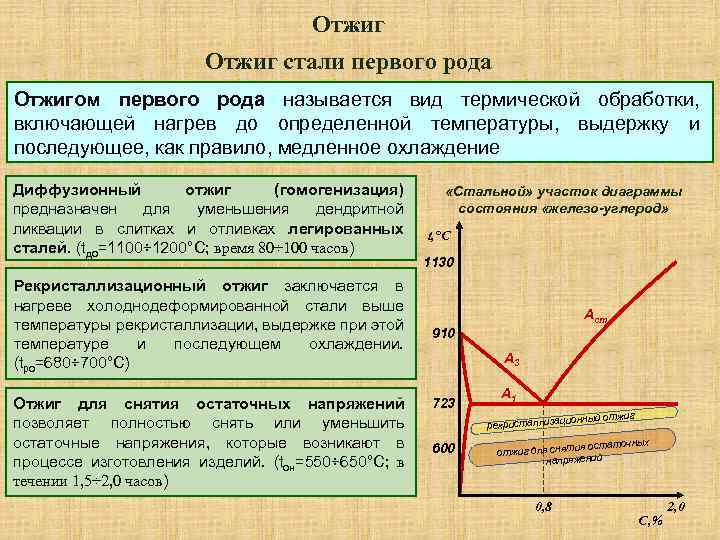

Отжиг первого рода

- рекристаллизационный;

- гомогенизационный (диффузионный);

- для снижения напряжений;

- высокий.

При применении этого вида термообработки все процессы реструктуризации стали протекают самопроизвольно, вне зависимости от изменений в фазовых составляющих, а нагрев лишь ускоряет их.

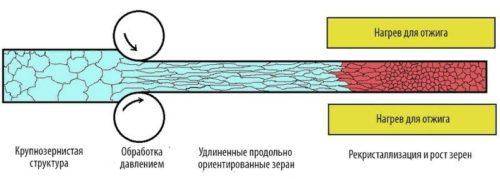

Рекристаллизационный отжиг

При обработке стальных деталей давлением происходит деформационное упрочнение металла, которое называется нагартовкой или наклепом. Для снижения жесткости и повышения пластичности применяют рекристаллизационный отжиг, позволяющий восстановить деформации и искажения в кристаллической решетке стали. Для этого деталь нагревают до температуры, превышающей на 150÷200 ºC порог рекристаллизации (для углеродистой стали это составляет около 700 ºC), выдерживают под нагревом, а затем остужают. При операциях холодной штамповки этот вид термообработки может применяться как в качестве предварительного или межоперационного, для снижения жесткости заготовки, так и в качестве окончательного, для придания готовому изделию требуемой пластичности.

Высокий отжиг

Этот вид термообработки используют главным образом для изделий из высоколегированных сталей с малым содержанием углерода. Для этого деталь нагревают до 650÷700 ºC, выдерживают при этой температуре около часа, а затем медленно охлаждают либо в остывающей печи, либо полностью засыпав просушенным песком в специальном ящике. Таким способом отжигают зубчатые колеса после механической обработки.

Что такое отжиг и зачем он нужен?

Метод отжига необходим для улучшения характеристик, изменения свойств металлов и сплавов. Благодаря дополнительной термообработке можно достичь следующих целей:

- Снизить показатель твердости. Это позволяет тратить меньше усилий на дальнейшую обработку материала, использовать больше инструментов.

- Изменить структуру. Получается однородная микроструктура, которая улучшает физические, механические характеристики.

- С помощью нагрева мастера снижают внутреннее напряжение, возникающее в материале на первых этапах работы с сырьём.

Термическая обработка может быть полной или неполной. Иногда второго варианта достаточно для изменения технических характеристик до нужно уровня.

4 Обязательно ли отжигать сталь?

Очень часто бывают случаи, когда последствиями какой-либо обработки является неустойчивое состояние материала. Например, результатом холодной пластической деформации может послужить искажение кристаллической решетки. Диффузионные процессы, которые должны пройти при затвердевании, не успевают произойти, что способствуют неоднородности сплава. Быстрое охлаждение, а также неравномерное распределение усилий приводит к неравномерному распространению упругой деформации. Без теплового движения атомов неустойчивое состояние стали будет сохраняться надолго. Таким образом, для того чтобы снять напряжение, свести искажение кристаллической решетки до минимума, а также осуществить диффузию и рекристаллизацию, необходим нагрев.

Кроме того, в случае нагрева выше температуры фазового превращения и дальнейшего медленного охлаждения произойдет структурированное равновесие сплава. Таким образом, с помощь отжига добиваются повышения уровня механических свойств, снятия внутренних напряжений, материал лучше поддается резке специальным инструментом, становится более мягким, а также данный этап считается подготовительным для дальнейшей термообработки.

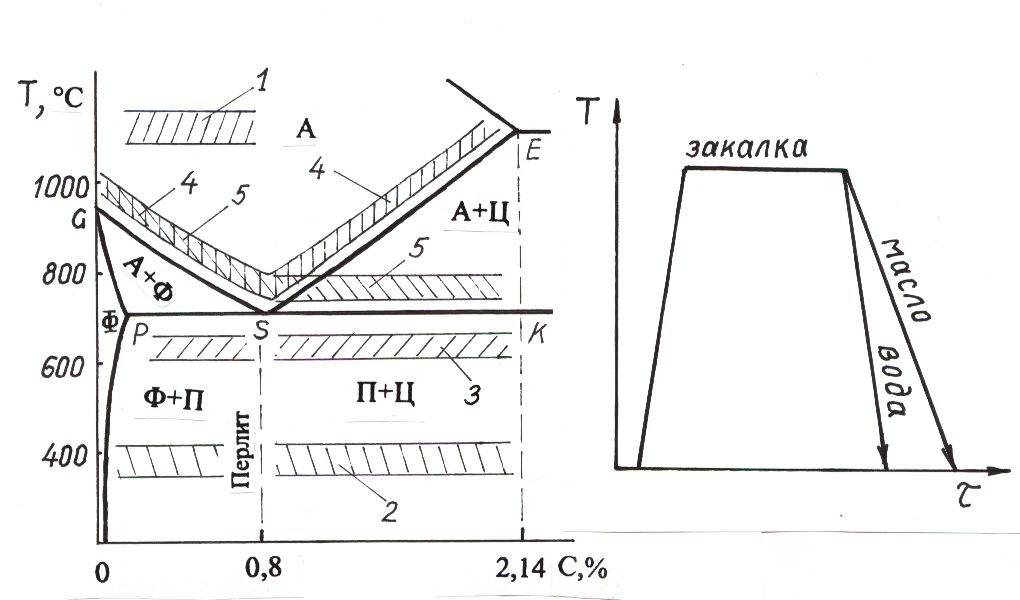

Закалка стали и сплавов

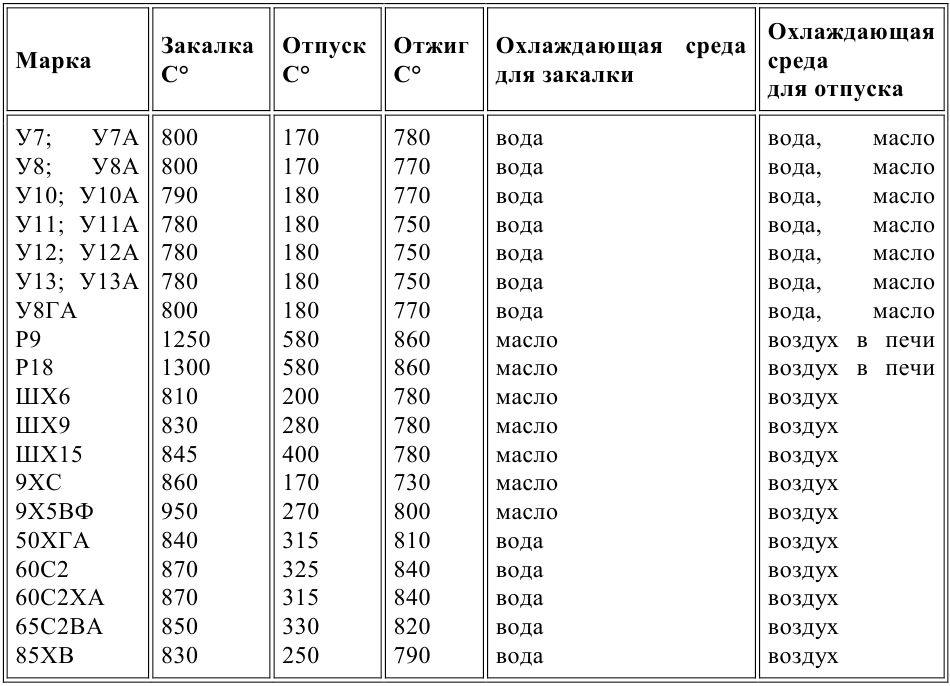

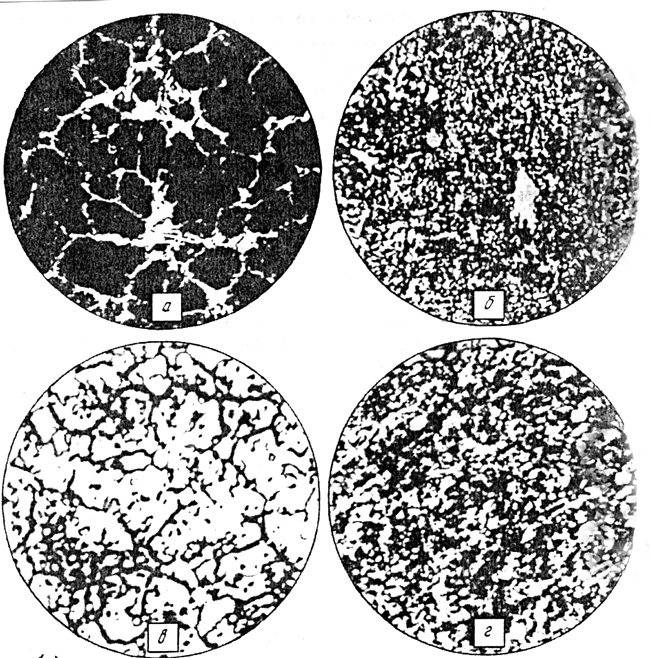

Закалка (мартенситное превращение) — основной способ придания большей твердости сталям. В этом процессе изделие нагревают до такой температуры, что железо меняет кристаллическую решетку и может дополнительно насытиться углеродом. После выдержки в течение определенного времени, сталь охлаждают. Это нужно сделать с большой скоростью, чтобы не допустить образования промежуточных форм железа. В результате быстрого превращения получается перенасыщенный углеродом твердый раствор с искаженной кристаллической структурой. Оба эти фактора отвечают за его высокую твердость (до HRC 65) и хрупкость. Большинство углеродистых и инструментальных сталей при закаливании нагревают до температуры от 800 до 900С, а вот быстрорежущие стали Р9 и Р18 калятся при 1200-1300С.

Микроструктура быстрорежущей стали Р6М5: а) литое состояние; б) после ковки и отжига;в) после закалки; г) после отпуска. ×500.

Режимы закалки

Закалка в одной среде

Нагретое изделие опускают в охлаждающую среду, где оно остается до полного остывания Это самый простой по исполнению метод закалки, но его можно применять только для сталей с небольшим (до 0,8%) содержанием углерода либо для деталей простой формы. Эти ограничения связаны с термическими напряжениями, которые возникают при быстром охлаждении — детали сложной формы могут покоробиться или даже получить трещины.

Ступенчатая закалка

При таком способе закалки изделие охлаждают до 250-300С в соляном растворе с выдержкой 2-3 минуты для снятия термических напряжений, а затем завершают охлаждение на воздухе. Это позволяет не допускать появления трещин или коробления деталей. Минус этого метода в сравнительно небольшой скорости охлаждения, поэтому его применяют для мелких (до 10 мм в поперечнике) деталей из углеродистых или более крупных — из легированных сталей, для которых скорость закалки не столь критична.

Закалка в двух средах

Начинается быстрым охлаждением в воде и завершается медленным — в масле. Обычно такую закалку используют для изделий из инструментальных сталей. Основная сложность заключается в расчете времени охлаждения в первой среде.

Поверхностная закалка (лазерная, токами высокой частоты)

Применяется для деталей, которые должны быть твердыми на поверхности, но иметь при этом вязкую сердцевину, например, зубья шестеренок. При поверхностной закалке внешний слой металла разогревается до закритических значений, а затем охлаждается либо в процессе теплоотвода (при лазерной закалке), либо жидкостью, циркулирующей в специальном контуре индуктора (при закалке током высокой частоты)

Отпуск

Закаленная сталь становится чрезмерно хрупкой, что является главным недостатком этого метода упрочнения. Для нормализации конструкционных свойств производят отпуск — нагрев до температуры ниже фазового превращения, выдержку и медленное охлаждение. При отпуске происходит частичная «отмена» закалки, сталь становится чуть менее твердой, но более пластичной. Различают низкий (150-200С, для инструмента и деталей с повышенной износостойкостью), средний (300-400С, для рессор) и высокий (550-650, для высоконагруженных деталей) отпуск.

Таблица температур закалки и отпуска сталей

| № п/п | Марка стали | Твёрдость (HRCэ) | Температ. закалки, град.С | Температ. отпуска, град.С | Температ. зак. ТВЧ, град.С | Температ. цемент., град.С | Температ. отжига, град.С | Закал. среда | Прим. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 | Сталь 20 | 57…63 | 790…820 | 160…200 | 920…950 | Вода | |||

| 2 | Сталь 35 | 30…34 | 830…840 | 490…510 | Вода | ||||

| 33…35 | 450…500 | ||||||||

| 42…48 | 180…200 | 860…880 | |||||||

| 3 | Сталь 45 | 20…25 | 820…840 | 550…600 | Вода | ||||

| 20…28 | 550…580 | ||||||||

| 24…28 | 500…550 | ||||||||

| 30…34 | 490…520 | ||||||||

| 42…51 | 180…220 | Сеч. до 40 мм | |||||||

| 49…57 | 200…220 | 840…880 | |||||||

| 670 | Азотирование | ||||||||

| 10 | Сталь 7ХГ2ВМ | = 57 | 840…860 | 460…520 | Масло | Сеч. до 100 мм | |||

| 42…46 | Сеч. 100..200 мм | ||||||||

| 39…43 | Сеч. 200..300 мм | ||||||||

| 37…42 | Сеч. 300..500 мм | ||||||||

| НV >= 450 | Азотирование. Сеч. св. 70 мм | ||||||||

| 25 | Сталь 30ХГСА | 19…27 | 890…910 | 660…680 | Масло | ||||

| 27…34 | 580…600 | ||||||||

| 34…39 | 500…540 | ||||||||

| «— | 770…790 | С печью до 650 | |||||||

| 26 | Сталь 12Х18Н9Т | 6 мм вода | |||||||

| 29 | Сталь 20Х13 | 27…35 | 1050 | 550…600 | Воздух | ||||

| 43,5…50,5 | 200 | ||||||||

| 30 | Сталь 40Х13 | 49,5…56 | 1000…1050 | 200…300 | Масло |

Виды

Выделяется два ключевых метода отжига — 1-го и 2-го рода. Первый вариант подразумевает обработку теплом, после которой не изменяется структура материала. Однако он обретает нужные параметры. При проведении обработки 2-го рода структура металла изменяется кардинально. При этом нужно правильно провести охлаждение, чтобы не ухудшить характеристики.

Изотермический

Принцип изотермического отжига заключается в том, что сырье нагревается до аустенитного состояния. Далее происходит процесс охлаждения. Температура медленно опускается до 680 градусов по Цельсию. Деталь выдерживается при низкой температуре до тех пор, пока не получится перлит. Далее изделию дают остыть при комнатных условиях. Этот вид обработки применяется при производстве легированных сталей.

Изотермический отжиг

Диффузионный

Экстремальный вид разогрева изделий. Диффузионный отжиг проводится при критических показателях. После такого способа обработки у материалов увеличивается пластичность, снижается твердость. Можно применять больше методов для дальнейшей работы с заготовками, затрачивать меньше энергии.

При повышении температур свыше критической отметки нужен строгий контроль. Если технология применяется с ошибками или отклонениями, можно пережечь заготовку. Чтобы выбрать правильный температурный режим, был разработан справочник. Диффузный разогрев позволяет добиться следующих изменений:

- увеличения зёрен;

- уменьшения избыточных фаз;

- нормализации структуры изделия.

Однако есть один минус. Из-за экстремальной обработки увеличиваются поры, что негативно сказывается на целостности заготовки.

Рекристаллизационный

Рекристаллизационный отжиг — метод, с помощью которого металлурги избавляются от большинства минусов металла, сплава. Заготовки разогревается свыше температуры изменения структуры на 200 градусов. Так обрабатываются металлические прутья, арматура, проволока, листовой прокат.

Полный

При выполнении полного разогрева металлических деталей их температура повышается до критических отметок. После этого температурный режим устанавливается в одном положении, деталь выдерживается определённый промежуток времени. Далее заготовка охлаждается по специальному графику.

Неполный

Процесс неполного нагрева отличается от полного тем, что температура металлических деталей не доходит до критического уровня. Длительное охлаждение также не требуется.

Технологии точно описаны ГОСТами, которые устанавливают ряд правил относительно их проведения. Нарушение требований может привести к браку изделий, разрушению оборудования.

Изотермический отжиг | Мир сварки

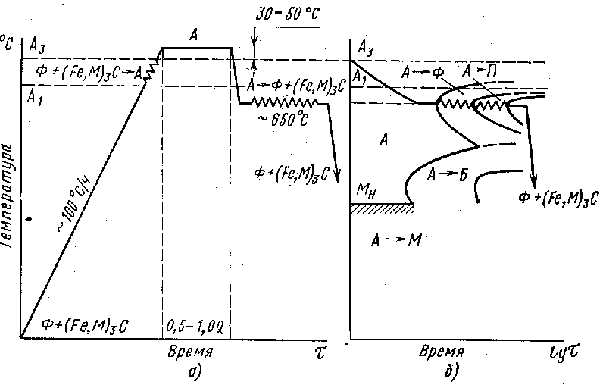

Изотермический отжиг

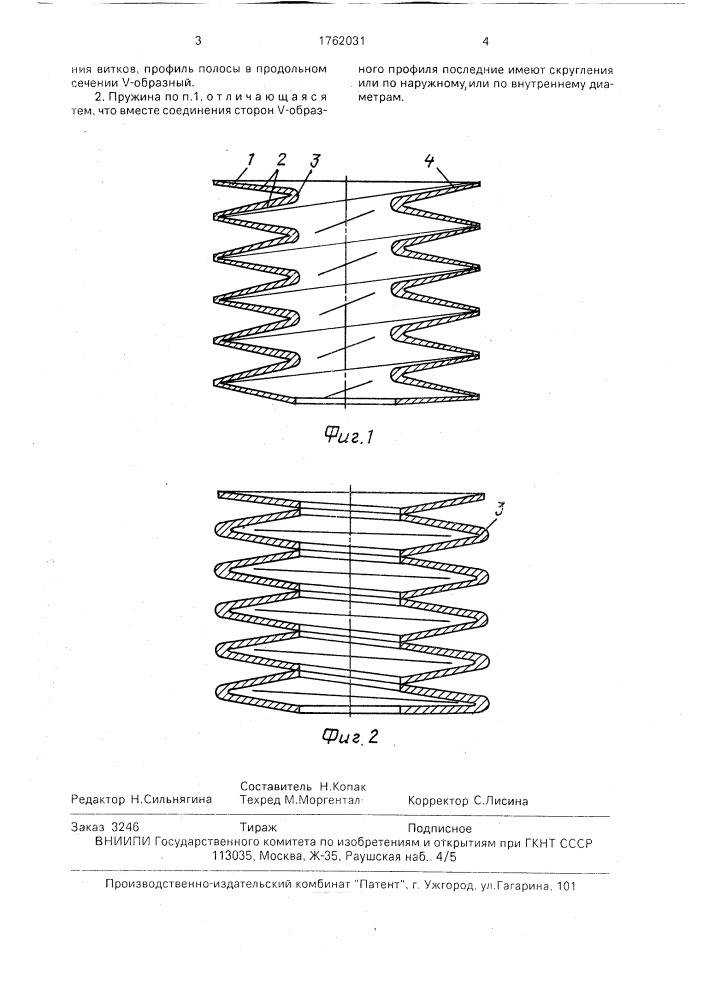

В случае изотермического отжига (рис.1) сталь обычно легированную нагревают, как и для полного отжига, и сравнительно быстро охлаждают (переносом в другую печь) до температуры, лежащей ниже точки А1 (обычно ∼650 °С) и назначают изотермическую выдержку, необходимую для полного распада аустенита, после чего следует охлаждение на воздухе.

Рис.1. Схема изотермического отжига (А – аустенит, Ф – феррит, П – перлит):а – график отжига; б – изотермическая диаграмма с кривой охлаждения при изотермическом отжиге Рис.1. Схема изотермического отжига (А – аустенит, Ф – феррит, П – перлит):а – график отжига; б – изотермическая диаграмма с кривой охлаждения при изотермическом отжиге |

Разновидностью изотермического отжига является патентирование, при котором изотермическую выдержку дают при температуре, обеспечивающей получение структуры тонкопластинчатого сорбита. Патентированию подвергается катанка перед волочением проволоки. Проволока после патентирования в процессе волочения сильно упрочняется.

Преимущество изотермического отжига состоит в уменьшении длительности процесса, особенно для легированных сталей, которые приходится очень медленно охлаждать для требуемого снижения твердости. Для наибольшего ускорения отжига температуру изотермической выдержки выбирают близкой к температуре минимальной устойчивости переохлажденного аустенита в перлитной области. Другое преимущество изотермического отжига заключается в получении более однородной структуры, так как при изотермической выдержке температура по сечению изделия выравнивается, и превращение по всему объему стали происходит при одинаковой степени переохлаждения.

Изотермический отжиг улучшает обрабатываемость резанием, чистоту поверхности и уменьшает деформации при последующей термической и химико-термической обработке.

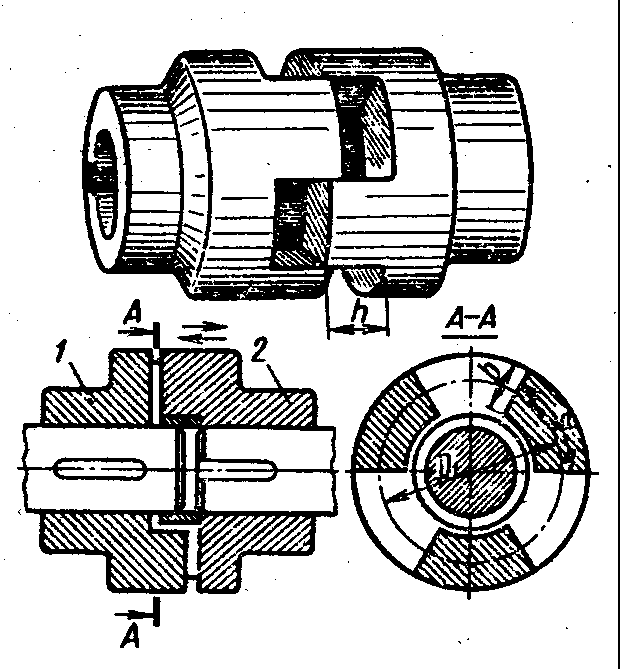

Этот отжиг используют для поковок (шестерни, валы, муфты и т. д.) и других заготовок небольших размеров.

При отжиге больших садок (20-30 т и более) быстрое и равномерное охлаждение до температуры изотермической выдержки невозможно. Превращение в отдельных местах садки протекает при разных температурах, что приводит к получению неравномерной структуры и твердости в пределах одной садки, и поэтому для таких садок изотермический отжиг обычно не применяют.