Виды оборудования

Для проведения термической обработки используют определённое оборудование. Его выбор зависит от металла, толщины заготовок, возможностей сварщика. К нему относятся:

Индукционные установки. Представляют собой аппараты, которые вырабатывают высокочастотное напряжение. Дополнительно на установке закрепляется нагревательный провод. Его другой конец обматывается вокруг шва

Важно оставлять между витками по 2,5 см.

Радиационное оборудование. Для разогревания области вокруг креплений и самого соединения используются нихромовые провода

На них подаётся напряжение, которое способствует нагреванию рабочей поверхности.

Газопламенное оборудование. Простой способ нагрева рабочих поверхностей. Для этого применяются газовые горелки, к которым подключается ацетилен, кислород. Чтобы увеличить зону прогрева, на горелку закрепляется широкий мундштук.

Прежде чем начинать использовать то или иное оборудование нужно изучить особенности работы с ним. Применение нагревательных машин требует определённых навыков.

Траектория движения

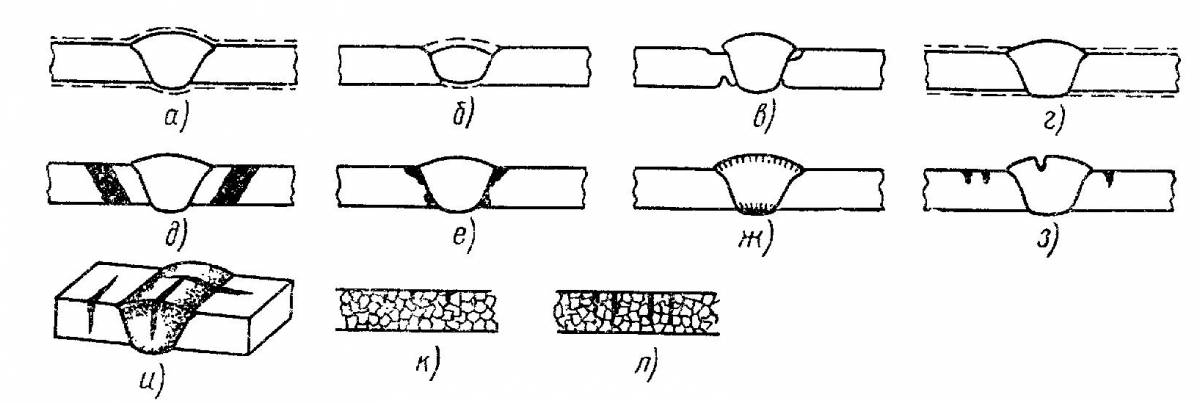

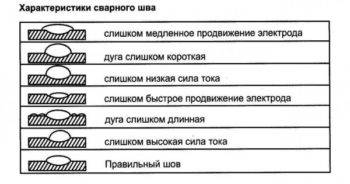

Казалось бы, не имеющий никакого значения параметр. Но нет, траектория перемещения электрода оказывает большое влияние на формирование сварочного шва. В любом случае она носит колебательный характер, поскольку иначе просто нет возможности «склеить» воедино две заготовки.

Колебания могут иметь различную конфигурацию: могут быть плавными или резкими с разными углами, похожими на восьмерки или любыми другими. Качественный шов имеет приятный внешний вид с ровными краями, одинаковой шириной и высотой наплава. Не должно быть дефектов в виде не проваренных зон, подрезов, кратеров и т.п.

Усиление угловых швов

Здесь усиление сварных соединений будет осуществляться путем увеличения длины или толщины сварных наплавов. Первый вариант применяется чаще, так как лучше увеличивать площадь и распределять напряжение по ней, а не концентрировать его.

Длина и толщина созданных сварных швов, а также толщина самого усиливающего слоя рассчитывается математически. Так, определить их можно по разности между расчетным усилием в сварном соединении и несущей способностью этого наплава

Здесь важно учесть, что на расчетное усилие всегда будет действовать его смещение относительно центра тяжести сечения элемента

Все формулы, обозначения к ним и таблицы с подходящими значениями есть в ГОСТах, потому в большинстве случаев можно рассчитать все с максимальной точностью. А точность расчетов позволит сделать точнее усиление сварных швов.

https://youtube.com/watch?v=fG03PKbNH_0

Иногда усиление сварных угловых соединений происходит с введением дополнительных деталей, но это не обязательно. Такой метод будет оправдан только в том случае, если есть место для наложения новых слоев. В основном же используется стандартное сварочное оборудование с верно подобранными по диаметру электродами.

Если увеличивать соединения путем увеличения их длины, то здесь нагрузка на сварные крепления не должна превышать расчетного сопротивления. Так прочность наплавов увеличится пропорционально увеличению длины и толщины соединения.

Также для того, чтобы сделать сварную область длиннее, можно применять фасонки, что привариваются к основным элементам с помощью стыковых сварных соединений.

Важно быть внимательными с формированием обратной стороны шва, так как если подача тепла будет неравномерной, появятся непровары, которые негативно скажутся на характеристиках детали. Но основной дефект, появляющийся в таких ситуациях, называется «превышение выпуклости», то есть избыток наплавленного металла на лицевой стороне материалов. Это превышение выпуклости возникает чаще всего из-за несоблюдения техники самой варки и большой скорости подачи присадочной проволоки

Он исправляется зашлифовкой или прокаткой роликами

Это превышение выпуклости возникает чаще всего из-за несоблюдения техники самой варки и большой скорости подачи присадочной проволоки. Он исправляется зашлифовкой или прокаткой роликами

Но основной дефект, появляющийся в таких ситуациях, называется «превышение выпуклости», то есть избыток наплавленного металла на лицевой стороне материалов. Это превышение выпуклости возникает чаще всего из-за несоблюдения техники самой варки и большой скорости подачи присадочной проволоки. Он исправляется зашлифовкой или прокаткой роликами.

Превышение усиления сварного шва

Сделать сварной шов безупречным — задача невозможная, но стремиться к этому можно всегда. Поэтому нужно не просто обладать хорошими навыками работы со сваркой, но и понимать небольшие, но важные нюансы сварочного процесса. Как раз таким будет способность сделать качественное усиление уже сделанного соединения.

Способы

Избавиться от сварочных швов на металле можно различными способами:

- термическая обработка;

- механическая обработка;

- химическая обработка.

Термическая обработка

Она используется в том случае, если необходимо зачищать остаточные напряжения во внутренней части. Данный тип обработки обязателен после сварки тонкостенных металлических конструкций. Чтобы произвести такую процедуру, следует слегка нагреть деталь, а затем охладить ее по заданному температурному графику.

Данный способ осуществляется в три этапа. На первом этапе нужно нагреть область вокруг сварочного шва, затем надо оставить элемент нагретым в течение небольшого времени, в конце все остужается. Такой способ позволяет восстановить свойства материала (пластичность и прочность), снять внутреннее напряжение и обеспечить долговечность сварки. Но при этом она имеет и ряд недостатков: необратимость (если вы не смогли провести обработку в соответствии с графиком температуры, то исправить брак будет почти невозможно), для такой процедуры требуется дорогостоящее профессиональное оборудование.

Термическая обработка позволяет бесшумно снять весь шлак со швов.

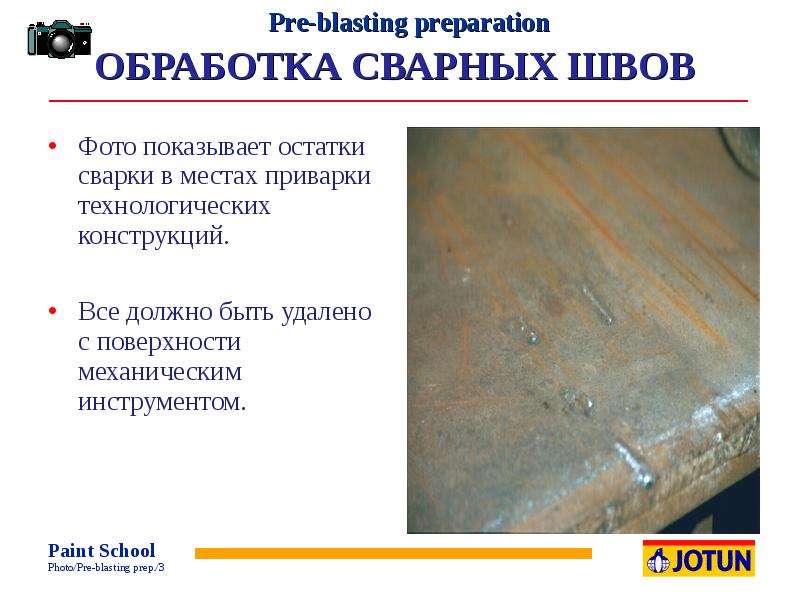

Механическая обработка

Этот способ позволяет убирать шлак, металлические «брызги» и окалины со сварочных швов посредством шлифовки. Для механического типа понадобится или проволочная прочная щетка, или специальный абразивный диск. На промышленных предприятиях такие элементы закрепляются в шлифовальных машинках (нередко в бытовых условиях такой аппарат называют болгаркой). Перед обработкой стоит подобрать подходящий круг.

Оптимальным вариантом для сварочных швов на нержавеющей стали будет цирконат алюминия, так как он не оказывает на такие изделия коррозийных воздействий. Также часто используются особые лепестковые абразивные насадки. Последние должны иметь лепестки, созданные на тканевой основе. Они считаются наиболее надежными по сравнению с остальными разновидностями. Элементы с лепестками на тканевой основе и с нанесением из цирконата алюминия обладают относительно высокой стоимостью, но и очистка посредством их отличается особым уровнем качества.

Самым простым и дешевым вариантом станут насадки на бумажной основе. Чаще всего их делают с напылением из оксида алюминия. Но уровень цены будет полностью соответствовать и уровню качества шлифовки швов. Помните, что подобные насадки следует подбирать с учетом типа работы. Если вам нужно зачистить швы в труднодоступных местах в угловых сложных металлических конструкций, то тогда размер абразивного элемента насадки лучше взять небольшого размера.

Для запиловки самого верхнего наиболее грубого слоя с окалинами и шлаком допустимо использовать насадку самого большого размера. В данном случае она не сможет повредить сам материал.

Химическая обработка

Самый лучший результат можно достичь, совместив механическую и химическую обработку швов. Последняя может производиться посредством травления или пассивации. Такой тип удобен для зачистки углом. Травление чаще всего выступает в качестве подготовительного этапа перед механической обработкой. Оно должно выполняться с использованием специальных химических веществ. Они позволят создать надежное покрытие, стойкое к образованию коррозии.

Кроме того, эта процедура дает возможность удалять места, где скапливается окисленный хром или никель. Если их своевременно не удалить, они могут быть поражены коррозией. Если сварочные швы небольшие, то тогда можно просто нанести на их поверхность химический состав. Иногда деталь полностью окунают в вещество. После травления следует выполнить пассивацию, которая позволит придать металлу дополнительную прочность. Пассивация представляет собой обработку детали специальным раствором, который позволяет формировать на поверхности изделия защитную пленку, не дающую образовываться коррозийному слою.

После проведения химической обработки обязательно нужно смыть все остатки растворов водой

При этом сточную воду нужно утилизировать максимально осторожно. Ведь жидкость будет содержать в себе большое количество вредных тяжелых металлов и кислот. Их можно немного нейтрализовать с помощью щелочей

Их можно немного нейтрализовать с помощью щелочей.

Причины обработки

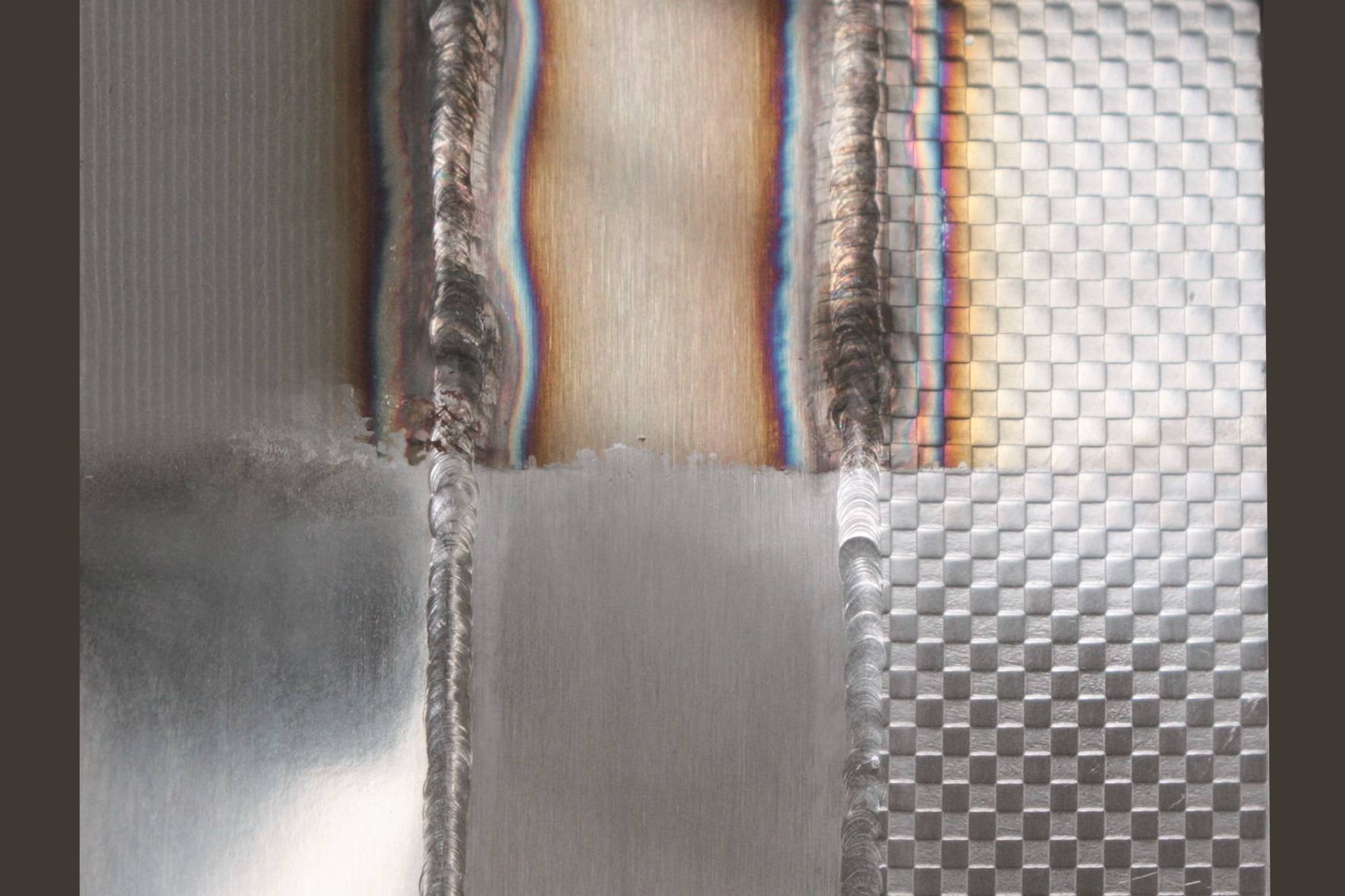

При изготовлении разнообразных конструкций из нержавеющей стали применяются методы сваривания металлов электрической дугой в среде инертных газов. Для этого используют вольфрамовый неплавящийся электрод и подачу чистого аргона для защиты сварочной ванны от взаимодействия с окружающей средой. Создавать шов можно и полуавтоматами, где дуга горит между кончиком проволоки и изделием. Из сопла горелки подается смесь аргона и углекислоты. Проволоку толкает специальный механизм, скорость которого регулируется в зависимости от толщины металла и силы тока.

Хоты швы получаются крепкими и ровными, они имеют непривлекательный вид, и поэтому их необходимо обрабатывать. Само место соединения может быть синевато-зеркального оттенка. Околошовная зона часто желтого цвета. При чешуйчатом рисунке в бороздках могут прослеживаться черные риски. А со временем, такие места даже ржавеют.

Все это происходит из-за перегрева в зоне сварки. Высокие температуры от электрической дуги содействуют выгоранию легирующих элементов и обедняют данный участок. Вследствие чего он меняет цвет и становится более уязвимым для внешнего воздействия. Образовавшаяся на поверхности пленка имеет малую сопротивляемость к агрессивной среде, поэтому, при соприкосновении с рабочими жидкостями на химических предприятиях, становится слабым местом, и покрывается коррозией.

Полотенцесушители иногда ржавеют в местах сварки из-за наличия небольшого электрического напряжения в трубах, которое взаимодействует с материалом изделия, и продолжает ослаблять сварочный шов. Еще такое случается из-за неверного выбора нержавеющей стали под конкретный вид продукции. Например, вместо марки 304, которая богата хромом, производители применяют нержавейку 201, стоящую дешевле, но в чьем составе хром заменен марганцем. Их сложно отличить визуально, но при длительной работе в контакте с жидкостями, это проявится рыжими пятнами. Поэтому правильный выбор марки стали и последующая обработка нержавейки — залог долгого привлекательного вида изделия.

Механические способы и термообработка после сварки

Минимальная обработка — это удаление шлака и окалины методом шлифовки шва щеткой из нержавеющей стали. В некоторых случаях этого недостаточно, и необходима дополнительная химическая обработка. Очень распространена шлифовка мелкозернистой наждачной бумагой.

Травление изделия из нержавейки с помощью кислоты.

Механические способы — это обдувание песком, жидко-абразивная и гидропескоструйная очистка. Обязательное условие — минимум содержания железа в песке. После такой очистки идет пассирование поверхности.

Термообработка нержавейки подразделяется на несколько видов: закалка (максимальная температура и быстрое охлаждение), отжиг (нагревание металла и медленное охлаждение), нормализация (похожа на отжиг, разница в том, что охлаждение происходит на свежем воздухе, а не в печи), отпуск (проводится после закалки).

От правильного нагрева заготовки зависит итоговый результат и качество изделия. Под воздействием жара металл меняет свою структуру и свойства. При перегреве приобретает нежелательную крупнозернистую структуру. Следить за температурой нагрева необходимо очень внимательно. Например, пережог является браком, который уже не подлежит исправлению.

Химико-термическая обработка нержавейки — термическая обработка с нанесением различных элементов на поверхность (хром, алюминий, азот и др.)

Читать также: Типы сварок по металлу

Методы нагрева швов

Сварочные швы и соединения могут нагреваться несколькими способами. Среди наиболее распространенных можно выделить специальные гибкие нагревательные изделия, муфельные печи, индукционные и газопламенные приспособления.

Метод нагрева шва выбирается исходя из возможности установки дополнительного оборудования, доступа к трубам, диаметра детали и прочих субъективных факторов. Проще говоря, выбор метода нагрева не регламентируется нормами и правилами. Самое главное — нагревательные приспособления должны беспрепятственно монтироваться на деталь, весить немного и осуществлять равномерный нагрев, без перепадов температур. Такая обработка называется локальной или местной.

Локальная термообработка с помощью гибких нагревательных элементов — это самый простой и недорогой способ обработки шва. Ранее такие нагреватели выпускал завод «Минмонтажспецстрой», сейчас этим занимается «Корпорация Монтажспецстрой». Такие элементы легко подстраиваются под диаметр трубы и их монтаж не вызывает трудностей.

Также используются муфельные печи. Они вполне эффективны при работе с трубами небольшого диаметра. Но здесь есть один нюанс: чтобы прогрев был равномерным нужно устанавливать печь так, чтобы ее ось вращения не совпадала с геометрической осью.

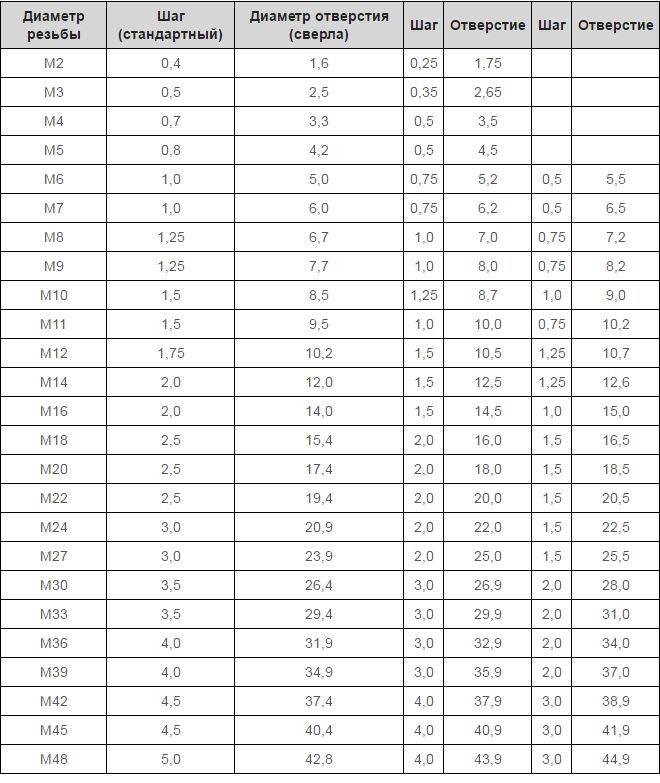

Индукционные приспособления также довольно распространены. Они недорогие и эффективные. Широко применяются при нагреве швов как раз на трубах. В качестве нагревательного элемента здесь выступают многожильные медные кабели, которые охлаждаются с помощью воздуха. При нагреве шва труб нужно оставить небольшой зазор между самой трубой и кабелями. Такая установка для термообработки сварных швов позволяет прогреть соединения равномерно и быстро. Ниже представлена таблица с характеристиками индукторов.

Газопламенный метод нагрева предполагает использование многопламенных газовых горелок. Принцип работы такой специальной горелки ничем не отличается от обычной бытовой зажигалки, разве что каналов выхода пламени в десять раз больше. Здесь пламя образуется при сгорании кислорода и горючего газа. Газопламенный метод хорош в труднодоступных местах, но может занимать больше времени.

Другие виды обработки

Зачистку швов осуществляют также механическим и химическим методами. Каждый из них имеет свои особенности проведения. Стоит отметить, что комбинирование этих методов позволяет значительно повысить качество обработки.

Механическая

Обработка проводится с помощью проволочной щетки. Но, такой инструмент используют в труднодоступных местах. В иных случаях для зачистки сварных швов специалисты рекомендуют использовать шлифовальное устройство или болгарку, оснащенную лепестковой насадкой или абразивным кругом.

Зачистка сварочных швов проводится с учетом некоторых нюансов:

Особое внимание стоит уделить выбору шлифовального круга. Оптимальным вариантом станет изделие из цирконата алюминия

Особенность этого материала заключается в том, что он обладает высокой прочностью.

Лепестки круга должны быть изготовлены на тканевой основе. Это связано с тем, что ткань, по сравнению с бумагой, обладает высокой прочностью. При этом стоит учесть, что такие изделия стоят сравнительно недешево.

Для проведения работ могут понадобиться круги с разными абразивными зернами. Поэтому стоит одновременно приобрести несколько изделий.

При проведении работ учитывается зернистость круга. Так, если нужно устранить большие окалины, то лучше использовать крупнозернистые насадки. Финишная очистка выполняется мелкозернистыми кругами.

Зачистка сварных швов в труднодоступных местах осуществляется с помощью специальных инструментов. Борфрезы имеют различные размеры, что позволяет подобрать оптимальный вариант для того или иного участка. Они устанавливаются на шлифовальную машинку.

Химическая

Чтобы достичь максимального эффекта и защитить конструкцию от коррозии, специалисты рекомендуют сочетать механический и химический методы обработки. Для начала осуществляется очистка сварного шва машинкой или щеткой. После этого материал обрабатывают специальными коррозионно устойчивыми веществами, которые позволяют защитить его от негативных факторов окружающей среды.

Химическая обработка осуществляется методом травления и пассивации. Травление применяют до проведения механической шлифовки. Для выполнения процесса используется химический состав, который обеспечивает образование однородного покрытия, защищающее материал от коррозии. Помимо этого, эти вещества позволяют устранить последствия негативного влияния окружающей среды на материал. В особенности это касается мест, где есть скопления окислов хрома и никеля. Именно там чаще всего возникают коррозийные процессы.

Если деталь имеет небольшие размеры, то в процессе обработке она помещается в емкость, заполненную химическим составом. Время проведение в емкости определяется в соответствии с особенностями сварного изделия. В случае с большими изделиями используют местную обработку. Химический состав наносится непосредственно на обрабатываемый участок.

После травления приступают к пассивации сварного соединения. В процессе обработки на зачищенный участок металла наносится состав, который образует пленку. Такое защитное покрытие позволяет защитить изделие от коррозийных процессов.

На завершающем этапе выполняется очистка сварных соединений от химических веществ. Для этого используется вода

При проведении процесса стоит соблюдать осторожность, так как в отходах после смывки содержатся токсичные вещества, тяжелые металлы и кислоты. Нейтрализовать кислоту можно с помощью щелочи

Оставшуюся жидкость фильтруют. Отработанная вода утилизируется в специально отведенных для этого местах. При этом учитываются законодательные акты по охране окружающей среды.

Обработка конструкций после сварки является весьма ответственным процессом. Работу должен проводить профессиональный мастер. Это обеспечит высокое качество конечного результата. При желании выполнить обработку сварных соединений можно своими руками. Для этого нужно следовать определенным правилам и советам специалистов.

Главное помнить о средствах безопасности. Это касается всех видов обработки. При термической зачистке опасность заключается в использовании высоких температур

С используемым оборудованием нужно обходиться очень осторожно. Это позволит предотвратить возникновение травм

При проведении работ стоит использовать средства индивидуальной защиты.

Зачистка сварных швов (3 видео)

https://youtube.com/watch?v=OkFA0KKnHXc

https://youtube.com/watch?v=mZnkrJ7_W_U

https://youtube.com/watch?v=1SZ4o4Rivok

Суть и предназначение процесса

Сварочный шов создается электрической дугой и присадочным материалом с электрода при температуре от 1500 до 5000 градусов. Это приводит к нескольким негативным явлениям на толстом металле. А именно:

- Непосредственно в месте соединения основного и присадочного материалов происходит значительный перегрев. Это содействует кристаллизации металла с крупной зернистой структурой, что снижает его пластичность. Выгорание марганца и кремния тоже подвергает эту область преобразованию в жесткий участок, плохо взаимодействующий, при естественных расширениях, со всей конструкцией.

- Немного дальше от шва образуется зона закалки. Она испытывает значительный, но меньший перегрев, чем предыдущий участок, поэтому в ней происходит закаливание некоторых элементов. Этот участок характеризуется включениями с высокой твердостью и сниженной пластичностью. Ухудшаются показатели металла и по ударной вязкости.

- На удаленном расстоянии от шва появляется зона разупрочнения. Благодаря непродолжительному воздействию умеренной температуры от электрической дуги, данный участок сохраняет высокую пластичность, но снижаются характеристики по прочности.

Общим дефектом после сварки являются остаточные напряжения в металле, которые способны деформировать изделие. Из-за этого возникают трудности при монтаже объемных конструкций, где требуется точность при стыковке новых узлов. Остаточное напряжение вызывает и последующее образование трещин, что недопустимо для швов трубопроводов. В сочетании с высокой температурой, это способствует снижению коррозионной устойчивости, циклической прочности, и способности сопротивляться хрупким разрушениям в условиях холода.

Термообработка сварных швов выполняется при температуре от 700 до 1000 градусов. Это позволяет устранить последствия неравномерного прогрева при дуговой сварке на толстых металлах, чем повышает надежность будущих коллекторов и магистралей трубопроводов. Труба и наложенный шов приобретают более похожую структуру, и лучше взаимодействуют во время естественных физических процессов (расширения и сужения материалов, воздействия влаги и т.д.).

Термообработка сварных соединений трубопроводов происходит в три этапа:

- нагрев околошовной зоны или всего изделия одним из нескольких видов оборудование;

- выдержка материала на заданной температуре в течении определенного времени;

- последующее планомерное охлаждение до нормальных температур.

Это нейтрализует остаточные явления от сварки, выравнивая структуру металла, и снимая напряжение в металле, способствующее деформации. Процесс может выполняться несколькими способами, а технология разнится в зависимости от типа и толщины металла. Не все сварные соединения необходимо подвергать термообработке, но в некоторых случаях она является обязательной.

Алмазные чашки

Применяются для обработки бетона, кирпича, природного и искусственного камня. Чашки бывают разного диаметра для различных моделей болгарок по мощности, а также разделяются по типу на:

- Однорядные (самые грубые);

- Двурядные (чуть помягше).

- Турбированные (самая мягкая и чистая обработка).

Здесь используется исключительно металл, поэтому сама по себе оснастка достаточно тяжелая. Рекомендуем использовать болгарку не менее 1 кВт для такой оснастки. Желательно, чтобы она была с защитой от пыли. Вы можете дополнительно приобрести девайс, изображенный на картинке.

Кожух для пылеудаления

Особенности зачистки изделий после сварки

Завершающим этапом сварочных работ является очистка места соединения от шлака и окалины.

Данная процедура выполняется в несколько этапов:

- обработка шва;

- полировка антиоксидантом;

- лужение соединения.

Первый этап выполняется с целью устранения дефектов. К ним относятся лунки, кратеры, свищи, трещины в швах.

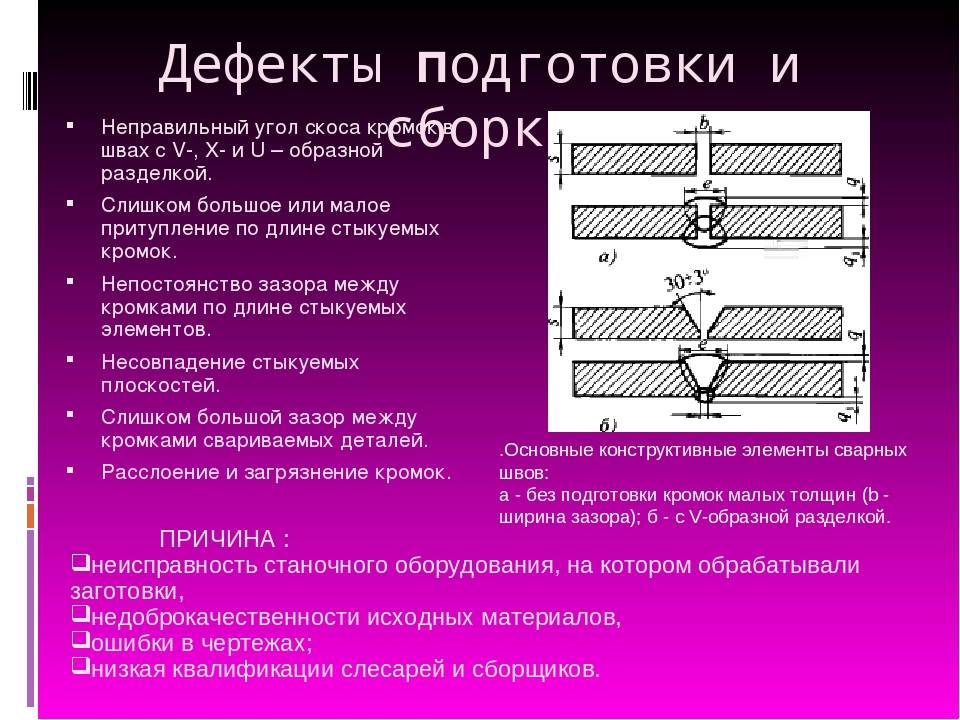

Очень важно, чтобы подготовка кромок под сварку и процесс конечной обработки соединения выполнялись в соответствии с установленными стандартами. Допускать нарушения в технологии обработки не рекомендуется, так как это может привести к снижению качества сварного соединения

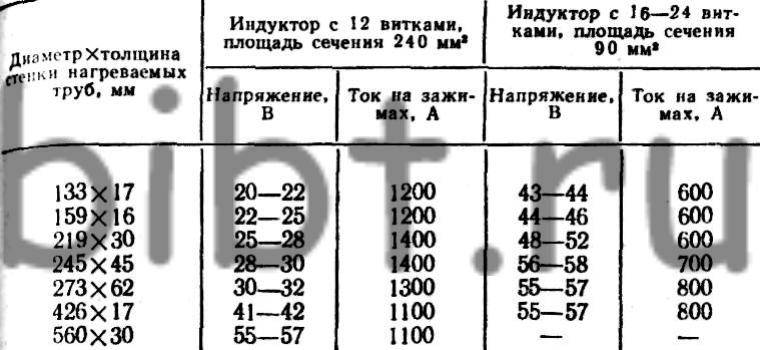

Основные разновидности сварных соединений.

Основные разновидности сварных соединений.

Существует три основных метода, позволяющих обработать сварочный шов:

- термический;

- механический;

- химический.

Первый метод позволяет существенно снизить или полностью убрать остаточные напряжения в металле после сварки. Термообработка может осуществляться в соответствии с двумя технологиями: местной – нагревается только область соединения, и общей – нагреву подвергается вся деталь.

Кроме снижения напряжений, термический отжиг позволяет сделать структуру шва и область вокруг него более устойчивой к воздействию внешних факторов. Кроме того повышаются эксплуатационные показатели изделия: увеличивается стойкость к коррозии, жаропрочность и т.д.

Суть термообработки заключается в нагреве соединения или детали до определенной температуры. Затем изделие охлаждается с необходимой скоростью, зависящей от типа детали.

Термообработку проводят с помощью специализированного оборудования.

Выделяют четыре типа устройств для выполнения данной процедуры:

- Индукционные агрегаты используются для трубопроводов.

Принцип работы подобных устройств заключается в применении медных многожильных проводов с воздушным охлаждением, составляющими индуктор. Индуктор устанавливается на трубопровод на определенном расстоянии от него. Чем больше зазор, тем хуже используется мощность аппарата, поэтому его следует устанавливать заподлицо к сварному шву. - Гибкие нагреватели сопротивления – одни из самых распространенных устройств.

- Муфельные печи.

Данный тип устройств требует особого внимания к контролю равномерности нагрева изделия. Нецентрированная установка детали в печь может привести к нарушению технологии термообработки. - Обработка с применением газопламенного оборудования.

В таком методе используются газопламенные горелки.

Достаточно часто, чтобы избежать потерь при нагреве, используют разнообразные теплоизоляторы.

Существует несколько технологий обработки металла. Предварительный нагрев применяется как до выполнения сварки, так и во время нее, при работе с низкоуглеродистыми сталями.

Высокий отпуск заключается в нагреве материала до 650-750 °С. Точное значение температуры определяется маркой стали. Такая обработка длится до пяти часов и позволяет снизить напряжения на 80%, а также повышает эластичность и стойкость металла к механическим нагрузками.

К углеродистым и низколегированным маркам стали применяется нормализация. Процесс осуществляется при 950 °С. По завершению обработки деталь выдерживается и охлаждается при нормальных условиях. В результате снижается зернистость, напряжения и увеличивается прочность соединения.

https://www.youtube.com/watch?v=zrMvuPkVF20

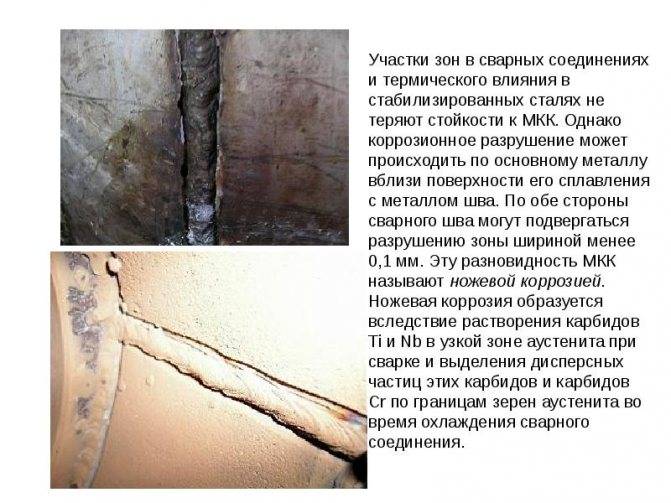

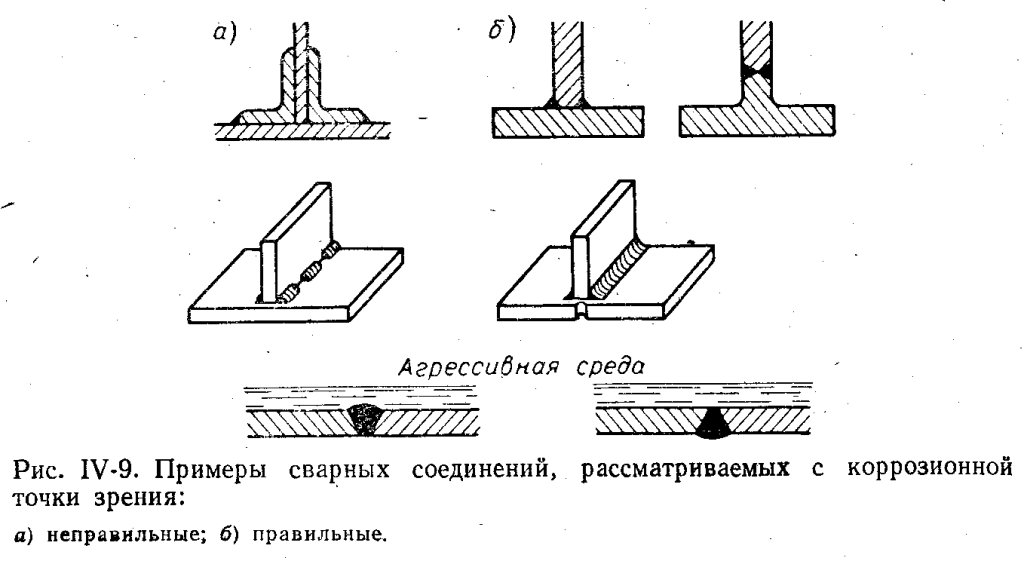

Причины появления коррозии при сварке

Появление коррозии в первую очередь на сварных соединениях, объясняется двумя причинами:

- разрывом первичных межкристаллических связей и получением новых, отличных по своим механическим свойствам от прежних, а также появление напряжений в структуре металла.

- изменением химического состава, появлением оксидов (эндогенных неметаллических включений), являющихся концентраторами напряжений в структуре;

- образованием гальванической пары за счет изменений в хим. составе сварного шва.

Влияние вышеперечисленных изменений возрастает пропорционально степени и интенсивности, количеству и размерам. Скорость протекания реакции окисления дополнительно определяется условиями работы: климатической составляющей, физико-химическим воздействием (рабочей средой).

Контроль температуры

При проведении термообработки ключевое значение имеет температура нагрева конструкции. Для контроля температуры применяют:

- Термокарандаш и термокраска. Представляют собой химическое соединение, меняющее цвет по мере изменения температуры. Наносятся на поверхность изделия.

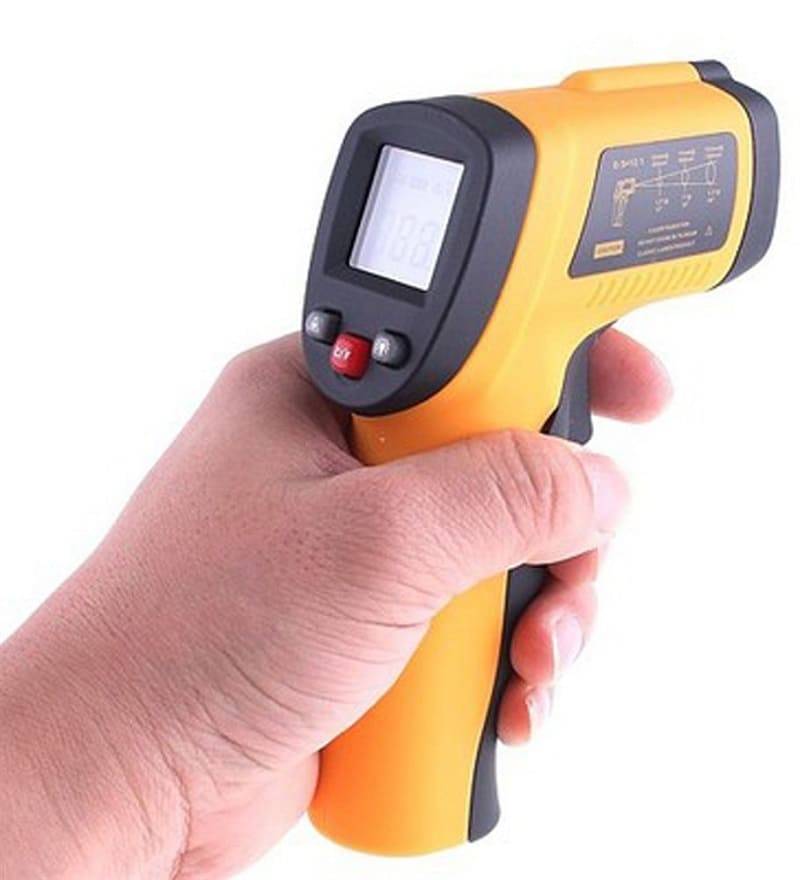

- Тепловизоры и пирометры. Электронные устройства, дистанционно измеряющие температуру.

Термокарандаши и термокраска – традиционные средства, достаточно трудоемкие в применения и требующие постоянного визуального контроля со стороны оператора и его оперативного вмешательства в случае выхода параметров за пределы допустимых значений.

Пирометр

Обработка сварных швов после процесса сварки

Для создания надёжного и долговечного сварного соединения шов нуждается в обработке и защите. Лучше всего эти операции выполнять непосредственно после сварки и остывания. Процессы коррозии инициируются очень быстро. Спустя продолжительное время после сварки остановить процессы окисления становится труднее.

Для уменьшения внутренних напряжений в металле и структуре шва изделия отжигают. По технологии изготовления различных изделий и конструкций это не всегда возможно. Отжиг значительно снижает локальные напряжения, но этот процесс по-разному влияет на показатели прочности. Кроме того, не всегда возможно нагреть соединение до требуемых температур.

Зачистка и шлифовка шва механическим способом удаляет лишние вкрапления, устраняет большое количество неровностей. Однако шлифовка снижает прочность, уменьшая среднее сечение сварного шва. Поэтому шлифовка выполняется с соблюдением ограничений по конечной форме шва и при выборке минимального количества металла.

После зачистки и шлифовки шов обрабатывают специальными составами для удаления продуктов окисления и остатков флюса. Большинство составов в качестве главного компонента используют ортофосфорную кислоту. Она обладает хорошей растворяющей способностью в отношении продуктов окисления. Кроме того, эта кислота при взаимодействии с железом образует устойчивый пассивирующий слой.

После обработки пассивирующим составом на шов и прилежащие кромки наносится защитный состав. Перед нанесением состава вся поверхность должна быть обезжирена и тщательно просушена.

Современные защитные средства часто имеют в своём составе агент, преобразующий ржавчину. Эти составы можно наносить на коррозионный металл после удаления рыхлых веществ. Однако, в случае обработки сварных швов лучше максимально удалять все продукты коррозии. Это связано с тем, что преобразующий компонент не всегда эффективно взаимодействует с окалиной и гидроксидом железа, расположенными в микротрещинах. В этих случаях процесс коррозии будет продолжаться и после нанесения защитного покрытия.

Нанесение защитного состава выполняется в соответствии с инструкцией производителя. Следует соблюдать предписанную толщину материала с выводом кромок заподлицо с плоскостью поверхности изделия, чтобы полимер не задирался в процессе эксплуатации.

Результат защиты сварного соединения зависит не только от качества применяемого материала. Самый значительный вклад в надёжность защиты вносит подготовительный процесс. При качественной подготовке и применении современных полимерных композиций в качестве защиты сварные соединения не подвергаются коррозии до 30-50 лет.

Как провести диагностику кузова и определить повреждения?

Сегодня можно найти сотни предложений от специалистов по осмотру и диагностике кузова. Такие специалисты помогут принять решение при покупке автомобиля. Осмотр кузова можно провести самостоятельно, для этого достаточно понять стадии развития коррозии. Обычно стоит поискать зачатки ржавчины на колесных арках в местах установки колесных арок, а также на порогах в их нижней части. Часто ржавеют углы дверей, а также днище при отсутствии обработки. Выделяют несколько стадий появления ржавчины:

- незаметный для глаза процесс начинается под краской в микротрещинах и различных протекающих пятнах, увидеть это можно только под специальными приспособлениями, но это не критическое повреждение;

- краска в этих местах набухает дальше, а это действительно серьезный признак развития ржавчины, это еще не из-за коррозии, но уже необходимо плотно поработать с кузовом, чтобы не было проблем;

- отслаивание краски на месте ржавчины, рост пятна, которое постепенно обнажает металл и продолжает увеличивать место повреждения, подрывая соседние слои лакокрасочного материала;

- сквозная коррозия – это необратимая фаза, в которой уже необходимо выполнять сложные сварочные работы, простую обработку выполнить, начиная с этой фазы, не удастся;

- разрушение кузовной части – если на этом этапе не провести ремонт, машину вскоре можно сдать на металлолом, с полностью разрушенным кузовом, транспортировка ничего не стоит.

Сварочные работы действительно нужны только на четвертом этапе, когда появляется точечная коррозия. Перед этим можно заняться очисткой поврежденного участка, обработкой специальными грунтовками, покраской и бережной эксплуатацией в дальнейшем. После появления сквозных отверстий в металле никакая обработка не поможет. Вам придется выполнить сварочные работы и подвергнуть кузов дальнейшим проблемам. К тому же цена на такие работы часто бывает очень высокой.

Заключение

Испорченные детали стоит забраковать, отправив в утилизацию. Но при необходимости можно прибегнуть к исправлению.

Исправить допущенные во время работы ошибки можно, однако для этого потребуются время, знания и опыт.

Сварочные изъяны швов бывают разного вида и для их исправления проводятся разные действия. Метод исправления подбирается к конкретному случаю. Но если шов имеет много недостатков, деталь стоит просто утилизировать.

На начале сварочного пути новички часто допускают ошибки. Это нормально, потому что сварка – это дело опыта. При старании со временем швы будут улучшаться.