Характерности и преимущества

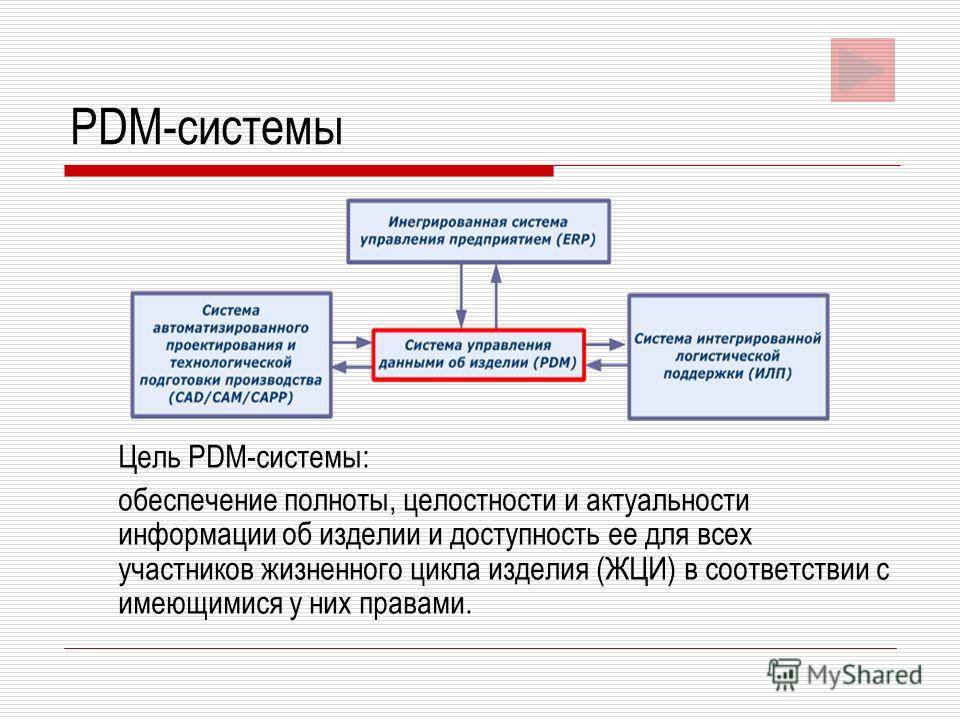

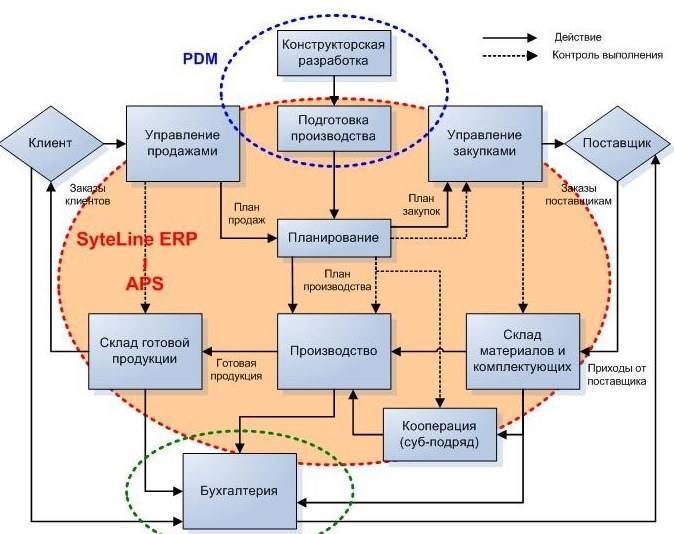

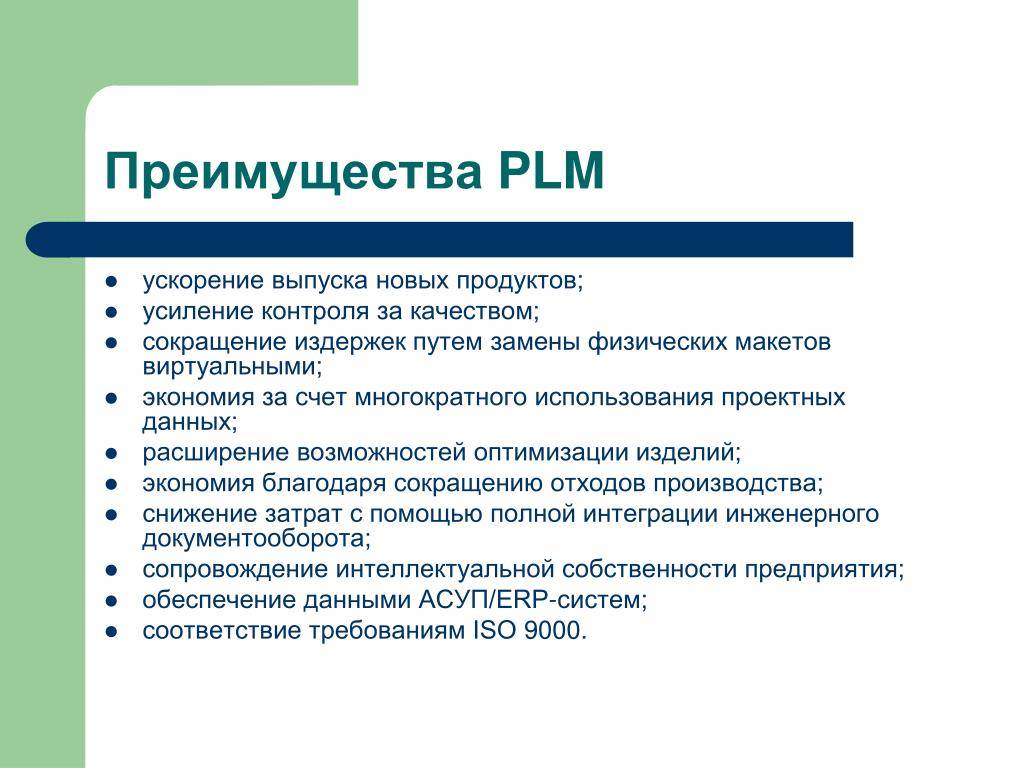

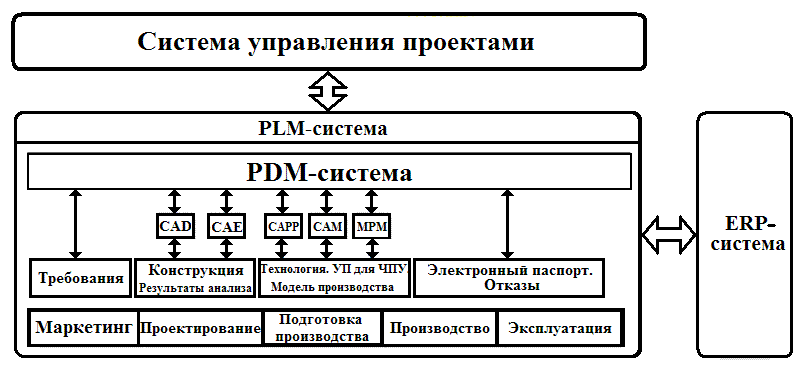

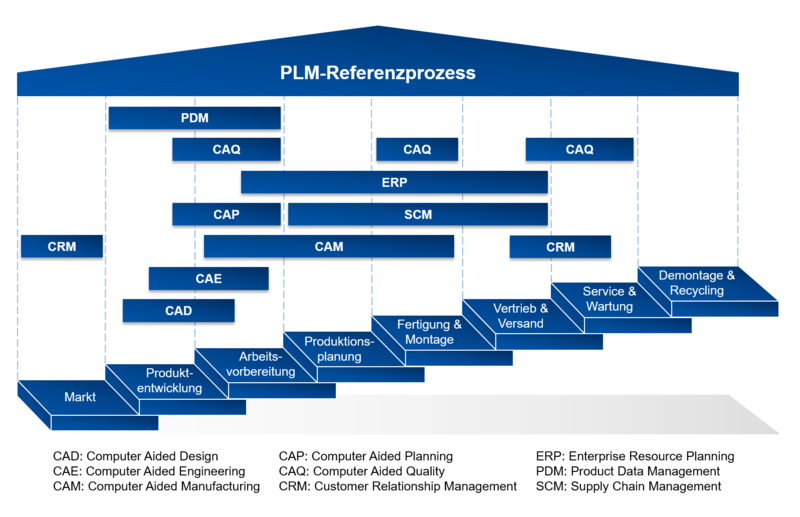

Часто путают понятия plm (product lifecycle management) и PDM (product data management). Первое трактуется как стратегия комплексного подхода к управлению данными вообще за счёт объединения самых разных методик, второе направлено конкретно на решение задач, которые связаны с разработкой определенного проекта, узла, агрегата. Для рынка России данные термины равнозначны и часто подменяют друг друга.

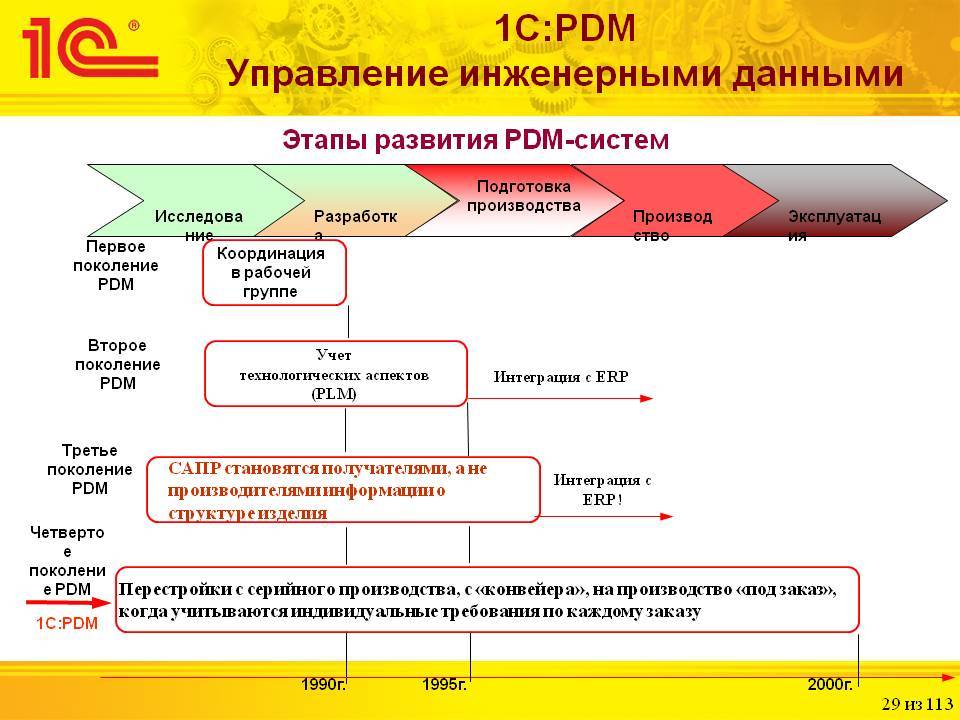

Исторически системы управления данными об изделии выросли из тяжёлых промышленных САПР, условно можно выделить 4 поколения:

Было ориентировано на группу (отдел) проектантов и конструкторов, ускоряло процесс разработки за счёт быстрого обмена важной информацией.

Расширился спектр выполняемых задач: интегрируются данные со всех этапов цикла жизни продукции, ставятся общие правила их обработки для участников, анализируется нужная техническая база, подключаются все отделы предприятия.

Случился ряд коренных изменений: формулировать характеристики перспективных изделий стали не конструктора, а маркетологи; САПР стал не поставщиками информации, а модулем для формализации структуры; случился переход на клиент-серверную технологию и применение СУБД, был позаимствован курс на аккумулирование и анализ всей доступной информации.

Глобализация производства и развитие сетевых технологий поставили новые задачи: легкий доступ и информационный обмен в международном масштабе независимо от среды передачи данных, быстрые изменения под требования заказчика и возможность переориентации мощностей производства. Ядро системы ориентировано на ускорение и гибкость всех процессов с привлечением всех доступных ресурсов.. Изготовители современных комплексов синтезируют собственные продукты с учетом навыка прошлых поколений и текущих требований

На рынке России представлены: IPS от «Интермех», ЛОЦМАН:PLM от компании «Аскон», T-Flex от «Топ Системы». Наиболее примечательна в сравнении с другими IPS – не выросла как «домашняя» для конкретного вида CADа, а поддерживает работу с самыми популярными

Изготовители современных комплексов синтезируют собственные продукты с учетом навыка прошлых поколений и текущих требований. На рынке России представлены: IPS от «Интермех», ЛОЦМАН:PLM от компании «Аскон», T-Flex от «Топ Системы». Наиболее примечательна в сравнении с другими IPS – не выросла как «домашняя» для конкретного вида CADа, а поддерживает работу с самыми популярными.

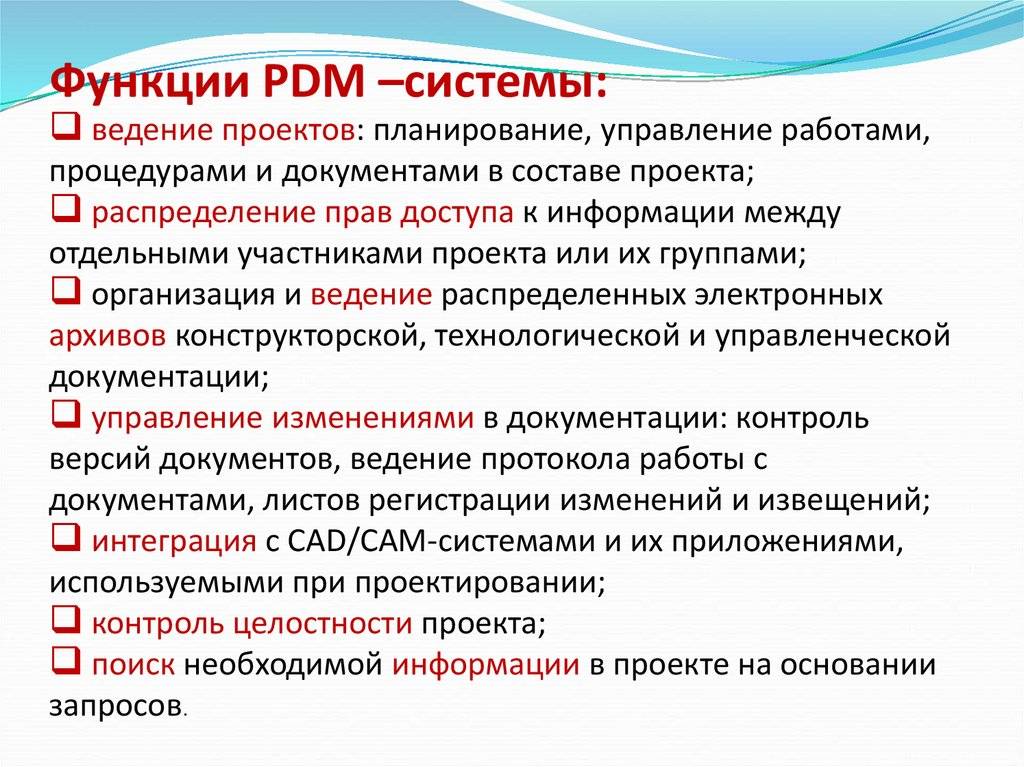

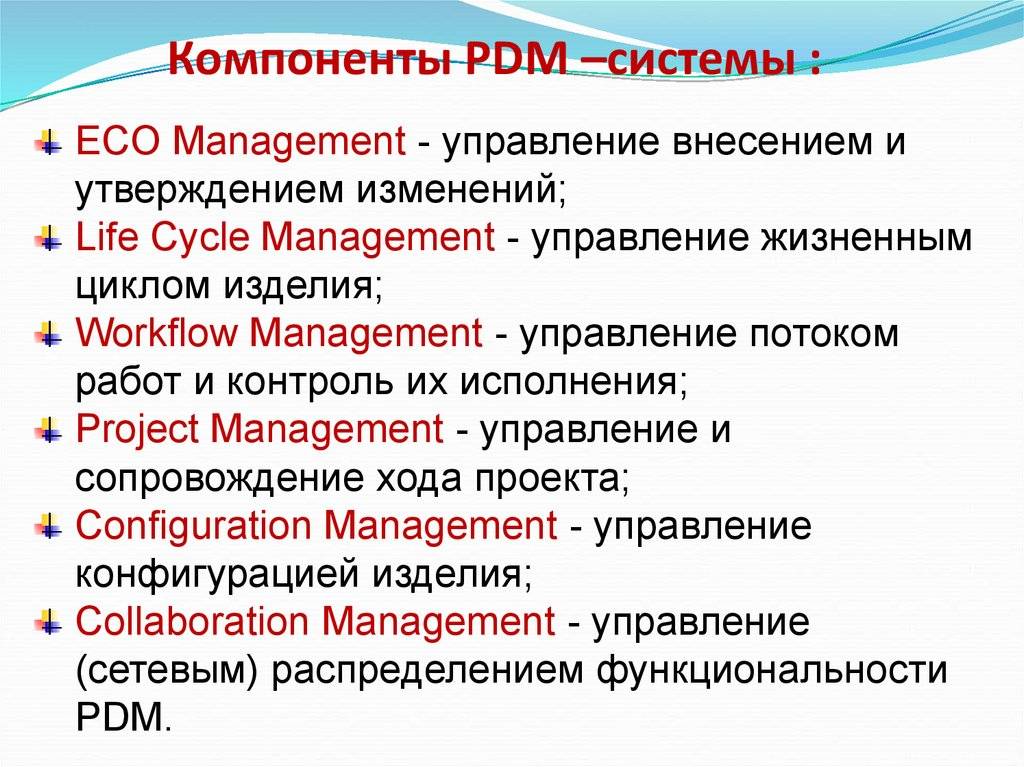

Главные механизмы управления, заложенные разработчиками, улучшают и берут во внимание следующие процессы:

Своевременное управление жизненным циклом при помощи модуля Workflow, главная задача которого помочь лицам, принимающим решения, не вникать в техническую суть, а проверять работу в общем

Эффективное администрирование и планирование, возможность видеть полную картину и быстро реагировать на неизбежные перебои во время выполнения работ убыстряет выполнение задач.

Введение спецификаций, в том числе многоярусных, их оптимизация под компетенцию определенного специалиста, работа с базовыми моделями по оптимизации применения материально-технической базы.

Отслеживание и сохранение всех изменений, происходящих во время работы, контроль актуальности версий чтобы исключить допустимых диверсий и потери информации, анализ допущенных ошибок для их исключения в перспективе.

Возможность группировать разнотипную информацию в рамках одного проекта, что важно при участии в выпуске нескольких фирм, применяющих разнообразные системы проектирования, хранения и кодификации.

Отлично структурированный поиск для получения необходимой информации, возможность сделать ее выборку по широкому ряду показателей, выстраивание логического дерева знаний для отслеживания иногда неочевидных связей между элементами – все это очень критично для скорости принятия решений.

Активное использование всего перечисленного выше инструментария содействует ускорению всех процессов, помогает избежать непродуктивного применения мощностей производства и простоев, уменьшить отпускная цена за счёт недорогой логистики и выбора деталей и материалов, уменьшить общие временные расходы.

Автоматизация

Это очень важный аспект, позволяющий намного более рационально использовать рабочее время сотрудников, путем «делегирования» большинства рутинных задач программе. К примеру:

- закрепление ответственных менеджеров за конкретными заявками;

- постановка задач сотрудникам;

- шаблонное формирование документов, автоматическое заполнение информации о клиенте и сделке;

- рассылка уведомлений по электронной почте или sms.

Также к процессам, рекомендуемым в автоматизации, относятся:

- лидогенерация и ведение сделок по каждой заявке;

- распределение лидов по группам в зависимости от истории взаимодействия с ними.

Благодаря функции запуска автосерии писем CRM-система может продавать не хуже специально обученного менеджера, конечно при условии правильной настройки.

Рассылка серийных автописем особенно действенна перед запуском нового продукта для подогрева интереса к нему, а также при сборе обратной связи от потребителей, вовлеченных в коммуникацию.

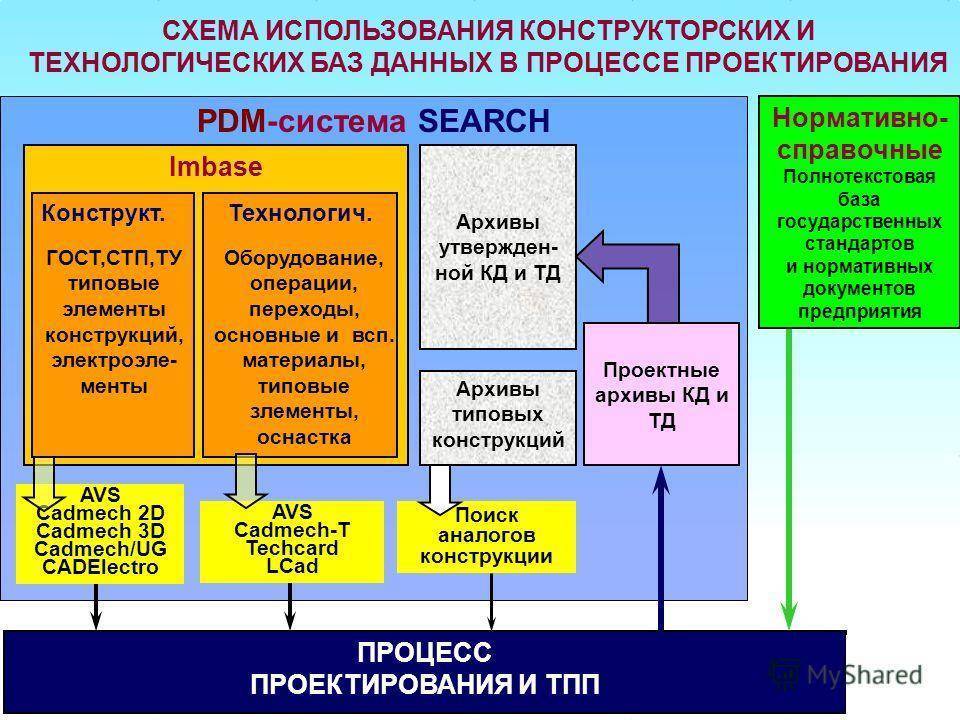

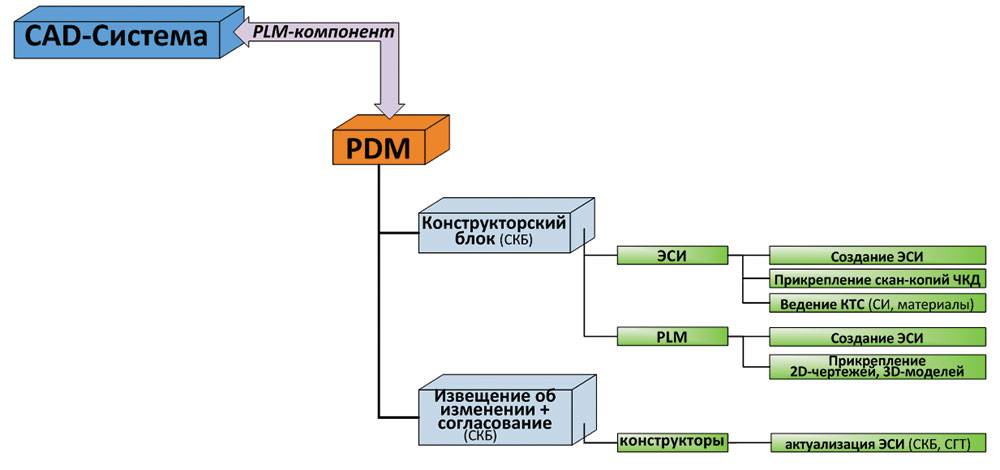

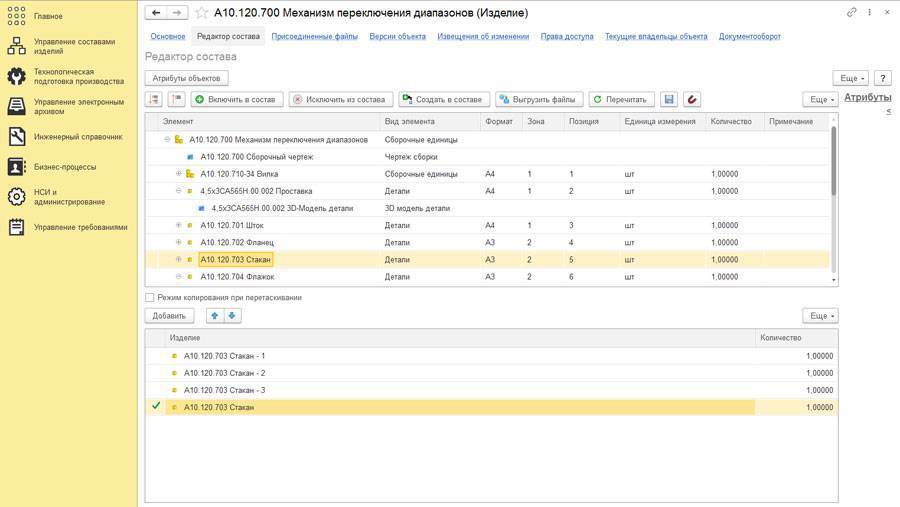

Особенности хранения информации о структуре 3D-модели в PDM-системе

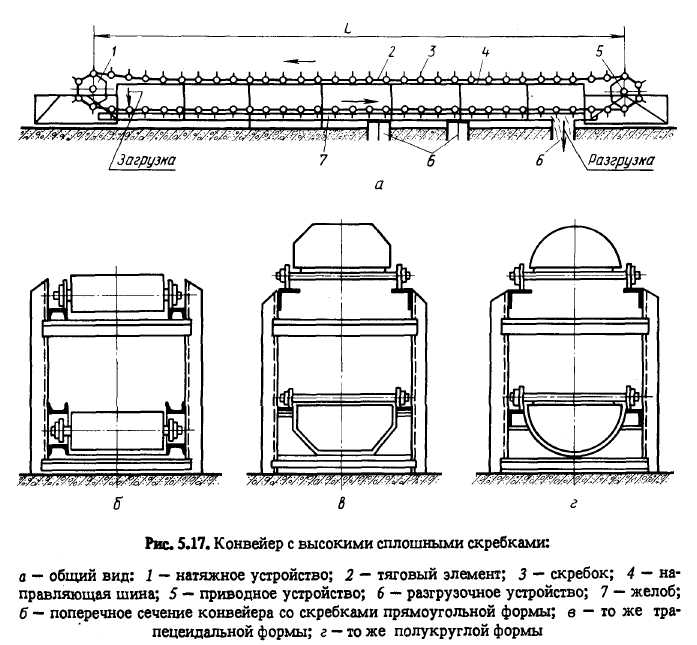

Как известно, файл 3D-модели хранит в себе список входящих в него файлов (компонентов 3D-модели), которые требуются для его корректного открытия и последующей работы в CAD-системе. Рассмотрим структуру связей входящих файлов на примере файла 3D-модели сборочной единицы (рис. 4).

Рис. 4. Пример структуры файлов 3D-модели

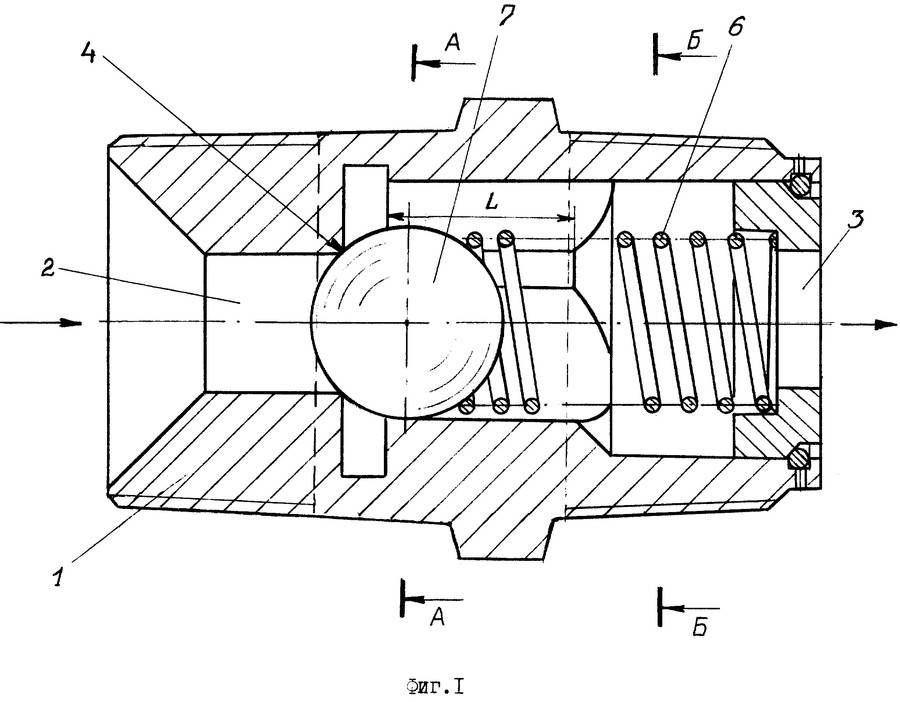

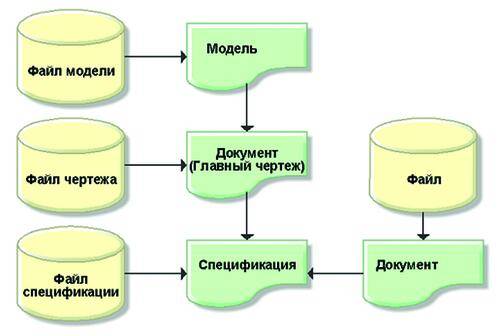

В зависимости от принятой на предприятии модели ведения проектной документации, в PDM-системе могут быть реализованы разные способы хранения данных 3D-модели. Рассмотрим один из самых востребованных. Как видно из рис. 5, здесь каждый файл является документом PDM-системы, что предоставляет следующие преимущества:

- каждый документ может иметь собственную процедуру согласования, список согласующих и утверждающих;

- каждый документ может изменяться и обрабатываться в рамках PDM-системы отдельно;

- простота заимствования моделей в другие проекты и наличие актуальной информации о применяемости;

- возможность многопользовательской работы с компонентами модели в рамках общего изделия.

Рис. 5. Способ хранения данных 3D-модели в PDM-системе

Рис. 5. Способ хранения данных 3D-модели в PDM-системе

Таким образом, API CAD-системы должно предоставлять информацию о структуре 3D-модели, чтобы в процессе загрузки данных в PDM-систему автоматизированно устанавливались соответствующие связи между документами. В дальнейшем эта информация позволит автоматизированно выгружать необходимые документы из PDM-системы для корректного открытия файла 3D-модели.

Также следует отметить, что наличие вариативности (исполнений) в 3D-модели может существенно изменять ее структуру вложенных файлов. Вся информация также должна быть доступна через API CAD-системы.

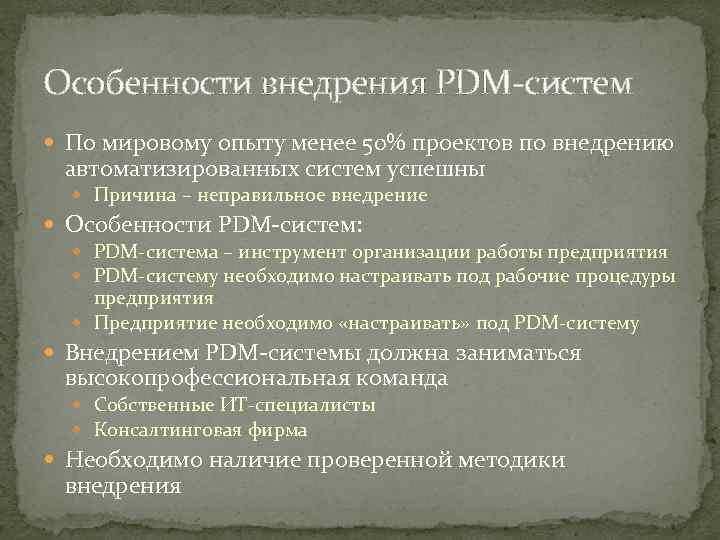

Что лучше: покупать или разрабатывать PLM-систему

Есть два пути в оборудовании системой PLM — покупка ПО и его настройка под особенности производственного процесса или разработка собственного PLM решения.

Первый сценарий не обещает быстрых и легких результатов. Нужно быть готовым к сложностям, связанным с процессом адаптации решения и его внедрения. Здесь нельзя допускать распространенной ошибки — халатности в настройке PLM.

Система — это не панацея: ее еще нужно наладить под ваш конкретный производственный цикл и процесс. В компании, которая решает внедрять PLM-систему, необходимо выделить самых эффективных людей для этого проекта. Нельзя экономить на исполнении этой задачи.

Цифровые двойники технологических процессов сложно запрограммировать. Однако предпосылки к тому, что это можно сделать внутри команды, есть.

Более того, за консультациями по разработке собственных PLM-систем всегда можно обратиться в профильные для любого производства вузы. Цифровизация входит в компетенции большинства крупных учебных заведений, и их можно пригласить в качестве ключевых экспертов.

На следующих этапах понадобится команда программистов, IT-архитекторов и производственников. Практика показывает, это часто это оказывается эффективнее и дешевле, чем покупать готовый продукт и настраивать его под себя.

Фото на обложке: Guryanov Andrey/Shutterstock.com

Почему стоит выбрать EnvyCRM

Большинство представленных на рынке CRM-систем разрабатывались «технарями». Мы предлагаем вам собственный продукт, который проходил доработку в течение семи лет, адаптируясь под нужды шести компаний различных отраслей.

Преимущества EnvyCRM:

- Первая CRM-система, работе с которой не требуется обучать менеджеров по продажам

- Шесть уникальных решений, выполняющих за менеджера 95 % работы

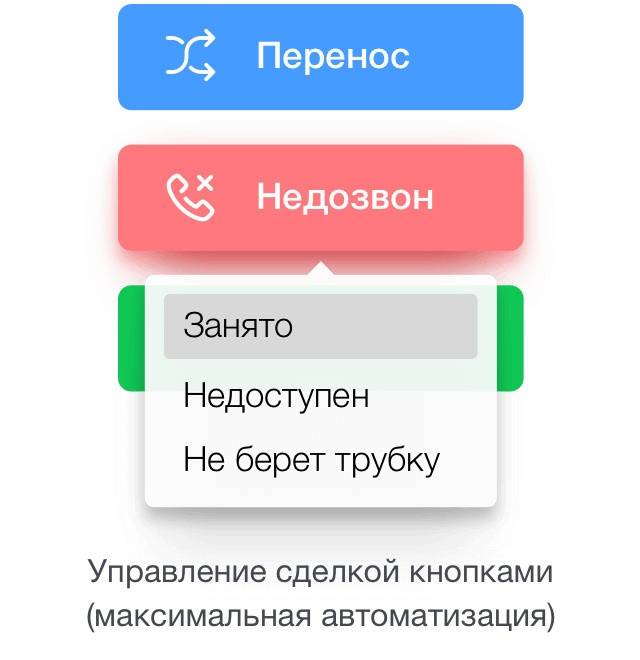

- Максимальная автоматизация, позволяющая управлять сделкой при помощи кнопок

Сотрудникам нет необходимости тратить массу времени на рутинные процессы, он может направить все усилия на увеличение количества продаж.

Например, чтобы отметить каждый недозвон, нужна 1 сек.

В EnvyCRM предусмотрена возможность создания кнопки для управления процессом продаж, благодаря чему сотрудник выполняет только указанные вами действия.

Подробнее

Подробнее

Например, настраиваем кнопку «Недозвон»:

- 1-й недозвон – перенести автоматически на 5 минут;

- 2-й недозвон – перенести автоматически на 30 минут;

- 3-й недозвон – перенести автоматически на 3 часа;

- 4-й недозвон – перенести автоматически на 1 день;

- 5-й недозвон – перевести клиента автоматически в этап Архив.

Время клиента, соответствующее его часовому поясу

- Когда клиенты разбросаны по разным часовым поясам, менеджеру приходится нелегко: необходимо учитывать разницу во времени.

- Все это – неразумная трата времени и снижение эффективности работы.

- Пока сотрудник определял, сколько времени в регионе проживания клиента, он потерял основную мысль и забыл, что должен был сделать.

- В EnvyCRM об этой проблеме можно забыть: время в карточке клиента соответствует его часовому поясу.

Процедура и срок оформления и внедрения ИСМ

Для оформления системы интегрированного менеджмента вам необходимо обратиться к специалистам ЦС «МОС РСТ» – наличие у нас соответствующей аккредитации, квалифицированных специалистов и опыта позволит не только избежать задержек в оформлении документации и внедрении самой системы, но и снизить затраты и-за отсутствия посредников в нашей деятельности.

Процедура внедрения ИСМ состоит из:

- подачи заявки по установленной форме;

- предоставления пакета документации (полный перечень уточняйте у специалистов ЦС «МОС РСТ») и его анализ;

- выявления критических точек на производстве, их устранения, одалживания процессов функционирования предприятия и составления необходимой технической документации индивидуально – учитывая особенности организации;

- обучения как минимум 2-х сотрудников для проведение внутреннего аудита

- оформления интегрированного сертификата, его выдача и регистрация в Реестре, а также сертификатов на аудиторов и разрешения на применение знака.

Максимальный срок действия сертификата ИСМ составляет 3 года. Также в обязательном порядке предусмотрен ИК со стороны органа по сертификации.

Как с нами связаться?

Все консультации специалистов ЦС «МОС РСТ» бесплатны.

Для связи с нами вы можете воспользоваться любым наиболее удобным для вас способом – телефоном горячей линии, электронной почтой или онлайн-консультацией на сайте.

Если у вас остались вопросы по порядку оформления, срокам и стоимости, мы готовы на них ответить.

Интегрированная система менеджмента (с англ. Integrated Management System или сокращенно с русского – ИСМ) представляет собой единую многофункциональную систему менеджмента качества (СМК), в рамках которой функционирует несколько различных по назначению подсистем. Причем на практике данные подсистемы представляют собой полноценные и отдельные СМК, которые можно внедрить на предприятьях. Сертификат ИСМ можно получить только по требованиям стандартов группы ИСО/ISО: • базовый стандарт по внедрению СМК на предприятиях по производству продукции – ISO 9001; • экоменеджмент и рациональное потребление ресурсов – ISO 14001: • требования по безопасности и охране труда – ISO 18001.

Главная цель интегрированной системы менеджмента (ИСМ) состоит в том, чтобы обеспечить единую политику компании в отношении бесперебойности внутриорганизационных и производственных процессов, сокращения затрат и брака. Благодаря систематизации требований ИСО 9001, 14001 и 18001 оптимизируются процессы планирования, обеспечивается всесторонний анализ деятельности, внедряются методы корректировки и улучшения производственных операций, проводятся мероприятия по охране труда и защите отражающей среды и многое другое. На практике предприятия с функционирующей ИСМ получает больше конкурентных преимуществ по сравнению с другими компаниями.

Благодаря внедрению ИСМ по требованиям ГОСТ Р ИСО 9001, 14001, 18001 на вашем предприятии решаются следующие задачи по: • снижению брака, производственных рисков и потерь, как следствие – повышению эффективности применения ресурсов предприятия; • оптимизации всех процессов, происходящих в компании, включая этапы управления и производства; • обеспечению систематического контроля качества и улучшение бизнес-процессов. • повышению конкурентоспособности – как самой компании, так и производимых товаров (оказываемых услуг); • снижению затрат на проведение инспекционного контроля (аудита); • повышению шансов на победу при участии в гос.закупках и коммерческих тендерах; • созданию деловой репутации и иные.

Процедура аудита ИСМ проводится согласно ГОСТ Р ИСО 19011-2012 и другим НПА. Основными его принципами являются целостность, беспристрастность, профессионализм, конфиденциальность и независимость. Согласно вышеуказанному стандарту составляется специальная программа, содержащая методы, объекты, процедуры, цели и другие критерии аудита функционирования ИСМ. В процессе проведения проверки определяется работоспособность ранее внедренной ИСМ, включая правильность ведения внутреннего документооборота, уровень квалификации сотрудников и прохождение ими соответствующего обучения, охрана труда и другие критерии внедрения ИСМ. Более подробно о порядке проведения аудита интегрированной системы менеджмента вам расскажут специалисты Центра на бесплатной консультации – звоните по указанному номеру телефона или оставьте заявку online на сайте.

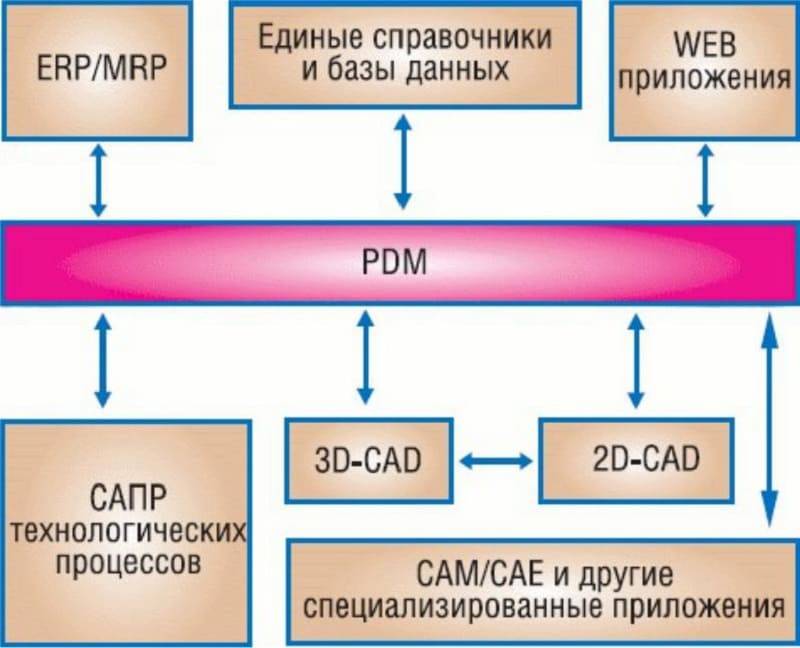

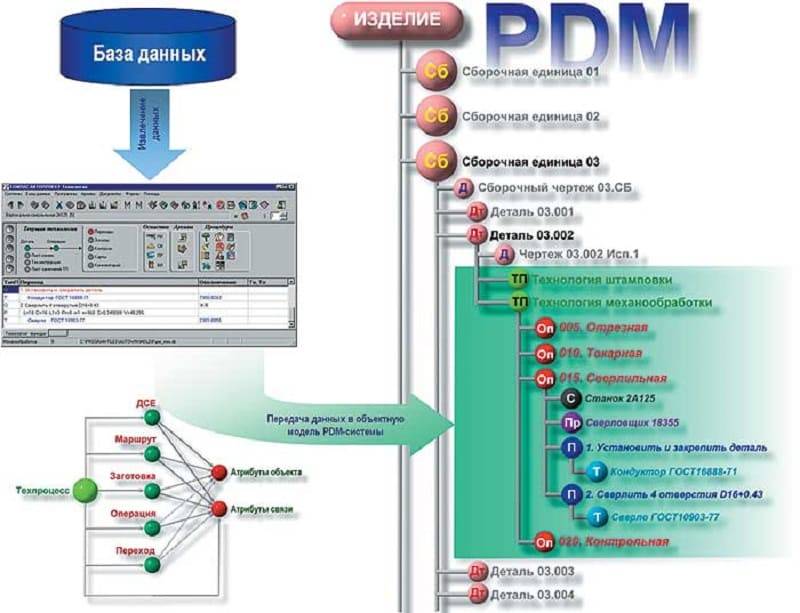

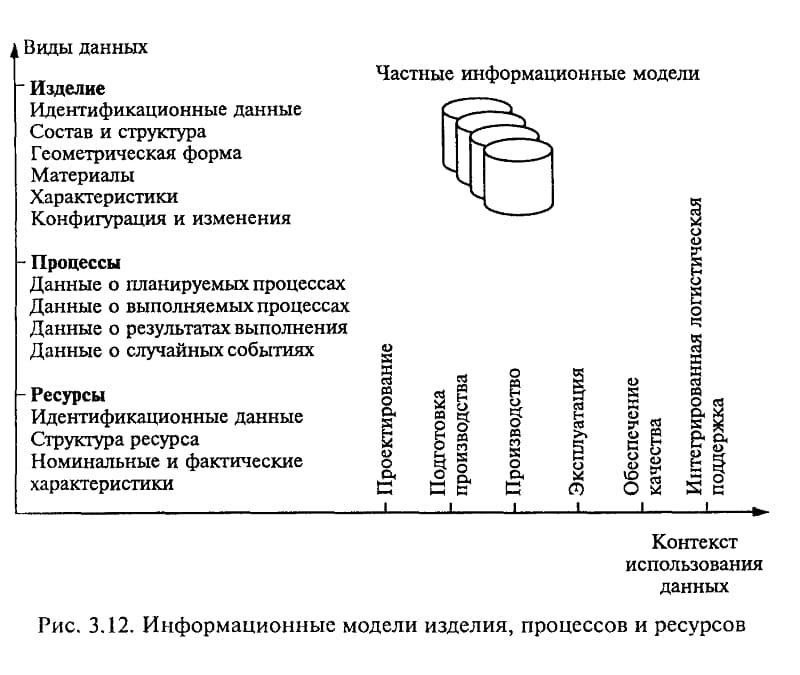

Интеграция данных

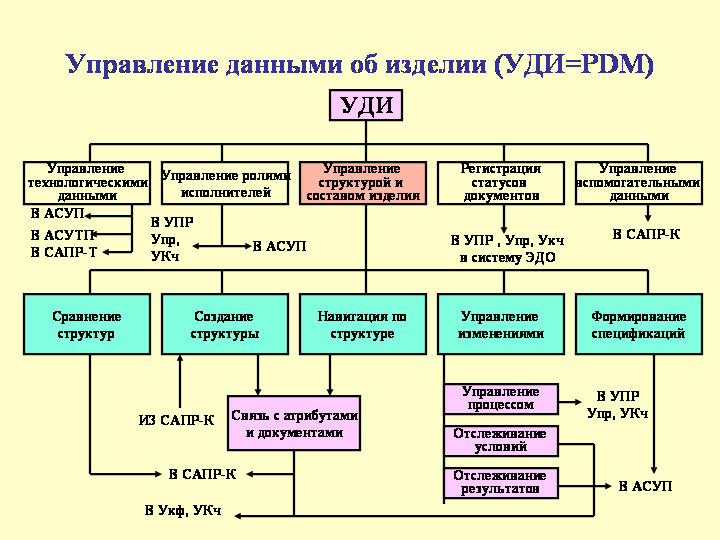

Важные функции PDM системы заключаются в интеграции, накоплении и упорядочивании неоднородной информации, извлеченной из систем САПР, бумажных и других носителей, изменений данных во время работы над проектом. Результат обработки – отлично структурированная информация, позволяющая мастерам принимать решения в рамках собственной специализации.

Процесс изменения данных крепится на всех стадиях для анализа, пользователи получают пласт информации в рамках собственных полномочий. Это сделано чтобы исключить потерь и кражи сведений, составляющих коммерческую тайну. В рамках системы управления проектными данными PDM происходит создание базы знаний для принятия верных решений. Изыскание успешных и провальных проектов позволят избежать ошибок в перспективе.

https://youtube.com/watch?v=uuM7tkXWMmA

Фактически все сегодняшние системы выросли как дополнительные возможности продвигаемых разработчиками САПР, однако сейчас позаимствован курс на глобализацию и унификацию. Внедрение в рамках транснациональных корпораций предусматривает группировка немалого количества очень часто достаточно различных сред 3D моделирования, СУБД и электронного документооборота.

С одной стороны, это нетривиальная задача, не имеющая многофункционального рецепта, но со второй – источник постоянного заработка для интегратора. Оптимизация ПО под определенные задачи, создание многофункциональных интерфейсов передачи и обработки данных просят долгосрочной поддержки и значительного объема кодирования.

Для предоставления безопасности и выполнения коммерческой тайны должен быть реализован механизм разъединения прав доступа в зависимости от положения служащего и его полномочий. Каждый участник работает в рамках собственной компетенции, запросы на изменение или убирание протоколируются, данные архивируются.

Cовременные ПДМ системы – сложный инструмент для анализа и хорошего применения всей совокупности информации о жизненном цикле изделий, дающий возможность уменьшить сроки разработки, уменьшить затраты на производство и сделать лучше качество.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

PDM/PLM-системы: что это?

Системы управления данными о продукции (PDM) и системы управления жизненным циклом продукта (PLM) широко используются в современных организациях по разработке продуктов. Система PDM является одним из компонентов системы PLM.

- Управление документами: модели САПР, чертежи и метаданные продукта хранятся либо в центральном, либо в распределенном хранилище. Как только данные о продуктах и другая информация перейдут в хранилище, они могут быть доступны авторизованным пользователям в предопределенном формате.

- Управление процессами и рабочими потоками: PDM/PLM-системы предоставляют требуемые разрешения для пользователя и эффективно сообщают о действиях среди всех заинтересованных сторон.

- Управление структурой продукта: пользователи могут легко увидеть альтернативные части и свои бизнес-воздействия через эти системы.

- Управление деталями: системы PDM и PLM подчеркивают необходимость повторного использования и стандартизации компонентов.

Отличия систем:

- PLM имеет более широкий уровень интеграции в разных отделах, использует множество инструментов САПР и работает с большим спектром продуктов. PDM работает только с данными о продуктах, относящихся к САПР.

- PLM разработана на веб-платформе, тогда как система PDM не использует веб.

- Стоимость PLM-системы очень высока в сравнении с системой PDM. Реализация PLM оправдана только для крупных многопозиционных организаций.

Система управления данными о продуктах (PDM) является подмножеством системы управления жизненным циклом продукта (PLM). Системы PDM в основном обрабатывают данные о продуктах, связанных с CAD. Дизайнерские отделы являются поставщиками входных данных для системы PDM. Система PLM требует участия на уровне организации и интеграции других информационных систем организации.

Distribuiți pe rețelele sociale:

înrudit

- Распределенные базы данных

- Антикризисное управление – это особый комплекс мер и принципов управления предприятием

- Организация файловой системы дискового пространства

- Основные функции и назначение операционной системы

- Брандмауэр – что это? Стандартный защитник ПК

- Обзор систем управления базами данных

- Учет затрат основного производства и показатели плана предприятия

- Политика в области качества на предприятии: менеджмент, повышение качества. Примеры

- KPIs – что это? KPI – ключевые показатели эффективности. Разработка KPI

- Как почистить реестр и избавиться от ненужного мусора, замедляющего работу ПК

- Электрическая схема ВАЗ 2110: особенности

- Программы для проектирования схем. Обзор, выбор, отзывы

- Организация бухгалтерского учета имущества организации (отчет)

- Как создать точку восстановления

- Bootsqm.dat – что за файл и можно ли его удалять

- Комплаенс: что такое? Определение, описание

- Конкурирующие правовые системы современности

- Технология клиент-сервер

- Команды Tcpdump (примеры)

- Оценка эффективности управленческих решений на основе программы обеспечения устойчивого развития…

- А вы знаете, что такое RAID-массив?

Функции

PDM-система позволяет контролировать большие объёмы инженерно-технических данных связанных с проектированием, производством, эксплуатацией и дальнейшей утилизацией высокотехнологичных изделий. С помощью PDM-системы можно также отслеживать и вносить изменения во все документы относящиеся к разрабатываемому предмету. Главное отличие от традиционных БД состоит в том, что в PDM можно вносить информацию любых форматов и типов и выдавать её пользователям в структурированном виде. А поскольку PDM-системы могут работать не только с текстовыми документами, имеющими невысокую ценность на современном производстве, а и с геометрическими моделями и данными, которые используются в работе конвеерных линий и компьютеризированных станков, то это выгодно их отличает от традиционных оффисных систем документооборота.

Одна из главных функций PDM — взаимодействие между пользователями. Имея доступ в систему можно обращаться к любой информации на всех стадиях разработки и реализации изделия. А поскольку все данные, относящиеся к объекту, включая чертежи, диаграммы, списки и приложения, хранятся ныне в электронном виде, то при проектировании любой документ всегда находится под рукой. Кроме данных, с помощью PDM-системы можно управлять всем процессом разработки высокотехнологичного объекта. А также получить информацию о самом изделии, о состоянии прилагаемых к нему документов и внесённых в процессе разработки изменениях. В PDM реализована функция по авторизации данных, которые могут повлиять на изменение данных об изделии. С этой целью для различных пользователей разработано несколько режимов доступа, предотвращающих как несанкционированный доступ к документам, так и любое внесение в них изменений. То есть, под централизованным управлением PDM-системы с одной стороны находятся все данные, связанные с самим изделием и процессом его конструирования, производства, эксплуатации и утилизации. А с другой, осуществляет административные функции — не допуская несанкционированный вход в систему, или предотвращая несвойственные для пользователя действия.

PDM-система позволяет также создавать стандартизированные отчёты о характеристиках изделия, его частях и деталях, использованых материалах, а также обо всех этапах прохождения от разработки до утилизации. Каждый пользователь системы может вывести все необходимые документы у себя на экране независимо от того где он находится. Это позволяет собирать в одну команду специалистов проживающих на больших растояниях либо рботать дома, а не в бюро. Возможность групповой и удалённой работы над проектом с возможностью просмотра любого необходимого документа в реальном времени, а также возможность совместного использования общих информационных ресурсов предприятия является одним из главных преимуществ PDM-система по сравнению с традиционными программами по документообороту. При этом в некоторые документы изменения могут вноситься регулярно, другие же оставаться статичными. Все эти возможности существенно сокращают время на обработку заказа, экономя от 40 % до 70 % рабочего времени конструкторов и общей стандартизации цикла внесения изменений в рабочие проекты.

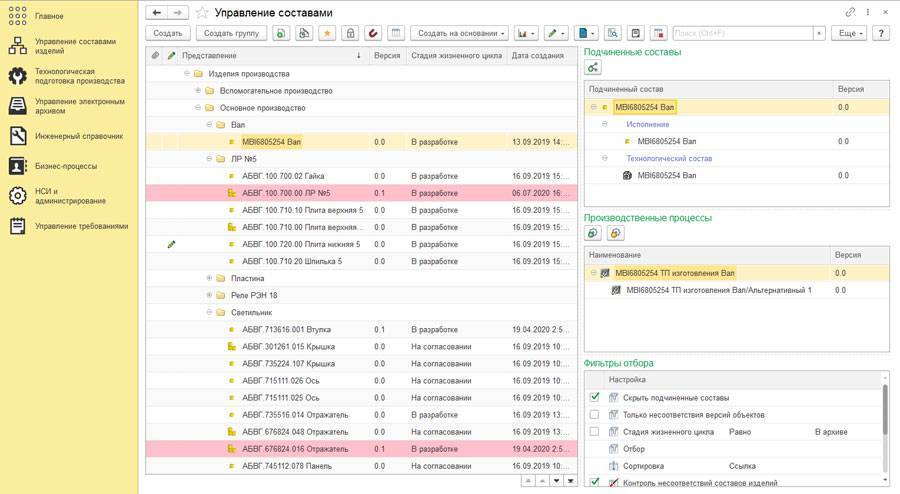

Управление составами изделий

Состав изделия определяет перечень элементов изделия на различных этапах его жизненного цикла. “1С:PDM Управление инженерными данными 4 (PLM)” позволяет работать со следующими видами составов изделий:

- Конструкторский состав – может применяться как в качестве функциональной, так и в качестве конструктивной структуры изделия. Функциональная структура содержит основные узлы и предназначена для определения функциональных требований к изделию, определению его составных частей и определения назначения изделия. Конструктивная структура отображает конкретное техническое решение, определяющее конструкцию сборочных единиц, комплектов и комплексов;

- Технологический состав – предназначен для отображения особенностей технологии изготовления и сборки изделия, и содержит все узлы и составные части изделия, с учетом производственных возможностей предприятия и наличия ТМЦ на складах;

- Эксплуатационный состав – предназначен для группирования и отображения информации о составных частях изделия, подлежащих обслуживанию и/или замене в ходе использования изделия по назначению.

Можно настраивать перечень и иерархию, персонализировать отображение составов, видов изделий и документов в зависимости от потребностей организации. Пользователь может самостоятельно создавать новые виды составов изделия, а также задавать собственную классификацию и иерархию изделий и документов. Возможна работа как с классификатором изделий и документов для машиностроительных и приборостроительных предприятий, так и самостоятельная настройка классификатора для работы в других отраслях промышленности.

“1С:PDM Управление инженерными данными 4 (PLM)” позволяет видеть информацию о всех составах изделий и упрощает процесс управления данными об изделии как на уровне контроля исполнения и координации работ по разработке и модернизации изделия, так и на уровне выполнения конкретных задач в части работ по разработке и изменению изделий.

При ведении большой базы изделий система позволяет получать информацию, скрывая или выделяя изделия из общего списка в соответствии с заданными параметрами фильтрации. Руководители в режиме реального времени смогут увидеть перечень устаревших, недоработанных и уже согласованных и переданных в производство изделий.

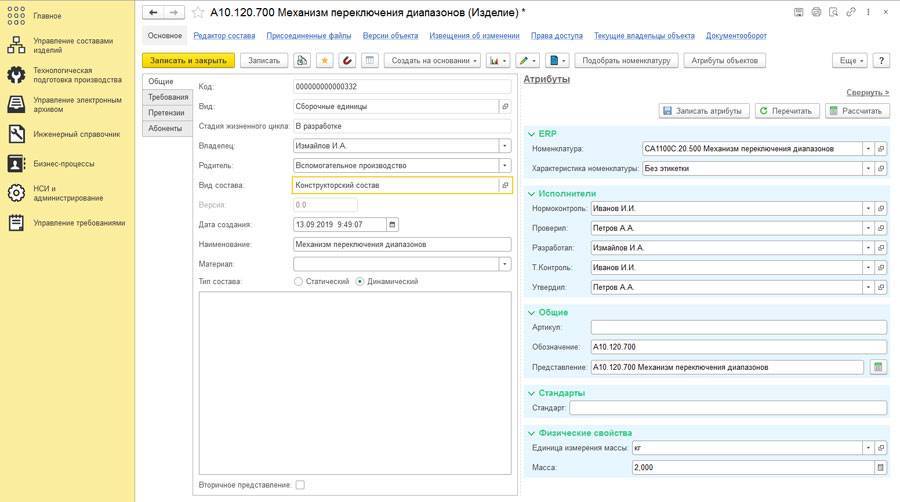

Управление данными об изделии

Система позволяет формировать состав изделия (цифровой двойник изделия), управлять документами в рамках состава изделия, управлять вариантами и заменами. Управление информацией об изделии ведется на нескольких уровнях:

Первый уровень содержит характеристики изделия, модель вторичного представления, полученную из CAD-системы, и его параметры. Информация позволяет получить общее представление о физических свойствах изделия, его геометрических параметрах, стадии жизненного цикла и характеристиках для учета на уровне MES и ERP.

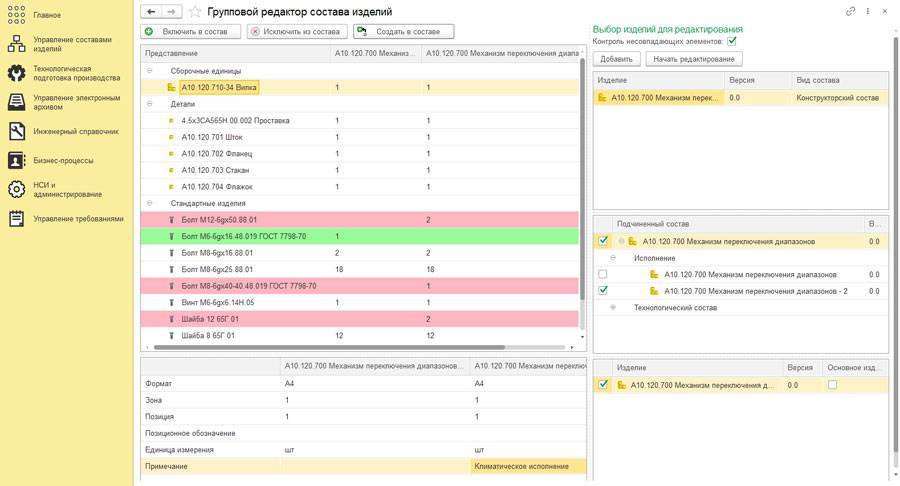

Вторым уровнем управления является электронная структура изделия. В зависимости от вида состава она может описывать как концепт будущего изделия, так и цифровую копию введенного в производство или эксплуатацию изделия. Для каждой позиции электронной структуры изделия можно сформировать перечень вариантов и замен как для формирования окончательного варианта структуры с учетом наличия покупных или производимых изделий на складах, так и в целях изменения конструкции для соответствия изменившимся требованиям.

Пользователь может осуществлять групповое изменение и сравнение составов изделий. Это позволяет сравнивать как различные версии одного состава, так и разные составы изделия на протяжении его жизненного цикла:

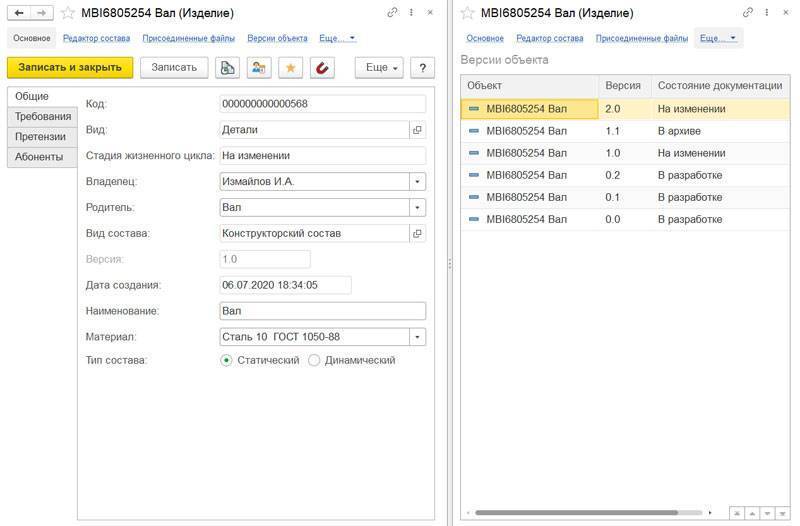

Управление версиями и проведение изменений, согласование КТД

Данные о предыдущих версиях изделий сохраняются. Средства контроля версий позволяют сотрудникам в динамическом режиме получать информацию о том, какой из составов изделия устарел и требует актуализации.

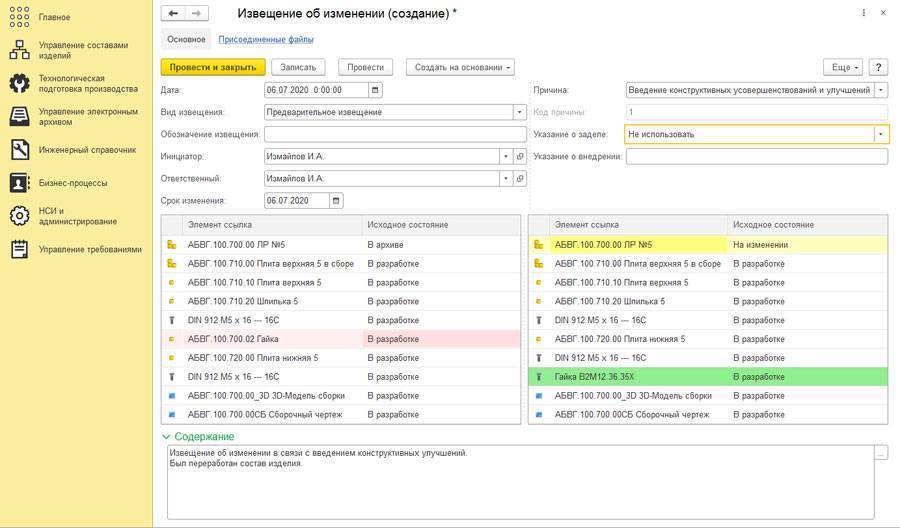

Система позволяет проводить изменения как в формате извещения об изменении, так и в упрощенном формате автоматического оповещения абонентов об изменении версии. Использование этих инструментов позволяет вести детальную историю изменений данных об изделии и получать в режиме реального времени информацию о проведении изменений:

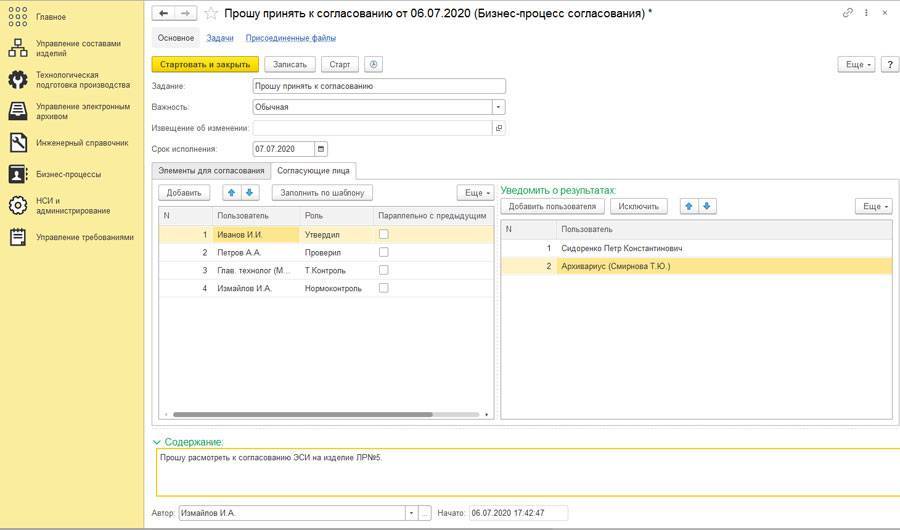

Пользователь может запускать электронное согласование конструкторско-технологической документации и электронной структуры изделия, перечень согласующих лиц может быть заполнен по шаблону. Кроме того, можно отследить на каком этапе запущенный процесс согласования был остановлен, и кто из согласующих не принял согласование к рассмотрению:

Быстрый старт за неделю, возврат инвестиций за полгода

Статья подготовлена на базе доклада Романа Хохленкова, Siemens Digital Industries Software

В наше время большинству промышленных компаний требуется не просто коробка с CAD-системой, но и решение по управлению данными (PDM). Базовое PDM-решение необходимо всем: и проектным, и производственным организациям любого размера и любой сферы деятельности.

В этой статье мы рассмотрим решение для малых и средних предприятий от компании Siemens. А точнее, презентуем легкую PDM-платформу на основе систем Teamcenter Rapid Start и Solid Edge

- Базовые задачи зрелой PDM-системы

- Типичные проблемы управления данными на предприятиях

- Что дает Teamcenter Rapid Start малому и среднему бизнесу

- Как Teamcenter Rapid Start решает типичные проблемы управления данными

- Масштабирование PDM-системы по мере роста компании

- Преимущества PDM-решения Teamcenter Rapid Start

- Пример внедрения: Газохимические технологии

Что дает внедрение PLM-системы

Повышение эффективности производства

Речь идет о снижении себестоимости за счет снижения издержек. На производственном пути — от сырья до готового продукта — нужно учитывать множество факторов, влияющих на скорость и себестоимость.

Например, к этим факторам относится логистика. Конечная стоимость продукта зависит от того, оказалось ли необходимое сырье по установленной цене в нужный момент времени на складе, а затем и на производственной линии.

Система PLM помогает это контролировать. Так, если запасов на складе осталось на пять дней, а закупочная процедура по этому виду товара занимает восемь дней, то система сообщает о том, что в цикле производства уже возможны критические ошибки.

Также важно, чтобы станки работали максимально эффективно. Износ какого-либо оборудования порождает большее количество брака и приводит к простоям на линии. Если инструмент находится на грани износа, то система оповещает заранее.

Если инструмент находится на грани износа, то система оповещает заранее.

Пример: на полуавтоматизированном производстве завода Siemens (г. Амберг, Германия) 75% работ выполняется станками и машинами, 1150 сотрудников работают за компьютерами.

Завод имеет сложную организацию: предприятие площадью 9290 кв. м производит более 1200 видов продукции. Для этого необходимо менять настройки производственной линии примерно 350 раз в день.

Раньше работники вносили эти изменения вручную. Теперь еще до подачи материалов на линию компьютер создает цифровую версию продуктов, производственной линии и всего производственного процесса, помогая его оптимизировать и сократить время на изменение настроек.

В результате перевода производства на цифровые технологии производительность выросла на 1400%. Уровень качества производимой продукции сейчас достигает 99,99%.

Сокращение времени с момента задумки продукта до его выхода на рынок

Идеи и планы необходимо реализовывать в определенный срок. Иначе вас могут обогнать конкуренты, или вы не успеете занять определенную нишу первым — придется встраиваться в уже сформированный рынок.

Именно PLM позволяет быстро воплощать идеи и выводить продукцию на рынок благодаря связке систем для конструирования и производства. Например, Илон Маск очень преуспел в этом. В его компаниях путь от уникальной разработки до товарного образца и модели на рынке занимает минимальное время.

Быстрый вывод на рынок фотоаппаратов Canon EOS 20D, Япония: цифровой двойник цепочки создания изделия позволил сократить время цикла от концепта до серийного производства более чем на 30%.

Стоит ли внедрять PLM-систему

Системы PLM предполагают достаточно высокий уровень оснащенности предприятия цифровой инфраструктурой. Если на производстве уже установлены современные станки, то система даст результаты.

Если же на предприятии устаревшее оборудование, то организовать сбор и передачу цифровых данных в единую систему будет сложнее.

Принимая решение об установке систем управления производственными процессами, нужно держать в голове вопросы окупаемости.

Оборудование, необходимое для внедрения систем PLM, можно разделить на несколько групп:

- Набор датчиков, счетчиков, базовых небольших IT-систем, которые обеспечивают управление станками. Они медленно устаревают и пригодятся предприятию, даже если станки или система-PLM будет впоследствии меняться. Это полезное вложение.

- База данных, куда поступает информация с датчиков, а также IT-часть (для взаимодействия с серверами, памятью и т.д.) Эти затраты нужно рассматривать в менее долгосрочной перспективе, через три года придется менять компоненты.

- Верхняя надстройка (хранилище и серверные мощности, которые обеспечивают всю логику работы системы). Руководителю нужно оценить, окупается ли эта инфраструктура в периоде до трех лет. Если не окупается — не брать. В обратном случае можно смело внедрять, убедившись в том, что вы разобрались с составом системы.

Кроме того, рынок PLM-систем только формируется, и, возможно, через год вы смените выбранную систему на более инновационную.

Сравнение PDM-систем: спецификация и особенности

Популярными среди специалистов-конструкторов считаются решения:

- NX – продукт от компании Siemens PLM Software. Иногда встречается название 3D PLM. ПО используется на всех ступенях разработки изделия – от определения концепции, его анализа до выпуска. Следуя параллельному инженерному процессу действий, координации данных, с помощью инструментов проектировки, используемых во всех рабочих областях, софт объединяет все этапы ЖЦ.

- CATIA – интерактивное приложение, созданное с помощью языка программирования С++. Это программный пакет для бизнеса, имеющий много платформ, созданный при плодотворном сотрудничестве ТМ Dassault Systemes и IBM. Его используют в машиностроении, особенно часто в аэрокосмической сфере и автомобилестроении.

Заключение

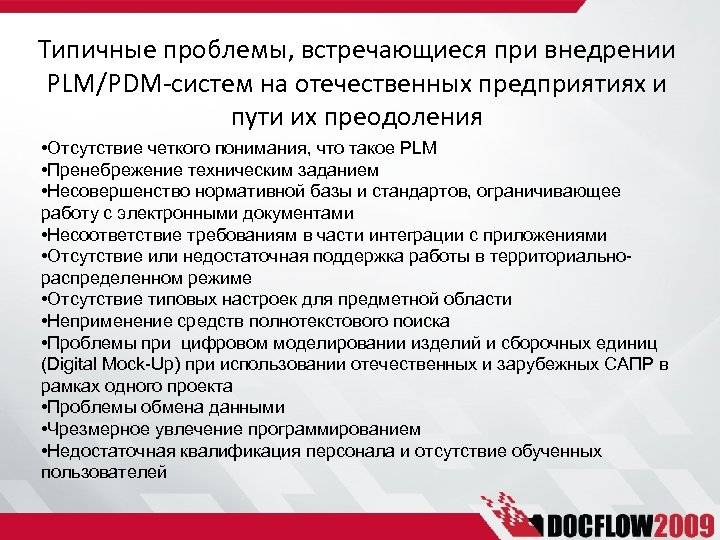

Рассматривая многочисленные программные продукты, предназначенные для автоматизации деятельности конструкторских подразделений, мы задаем себе вопрос: «Почему при такой технической проработке вопроса реально завершенных внедрений остается так мало?».

Дело в том, что любое внедрение продукта – это совокупность организационно-технических мероприятий, и если техника и технические специалисты (программисты, инженеры, руководители проектов) уже вполне готовы к автоматизации российских предприятий – дело встает за организационной составляющей. Многие предприятия будут работать «в старом стиле» ровно до тех пор, пока топ-менеджмент не осознает необходимости проведения перемен. Иными словами – пока внедрение концепции PLM не станет одной из стратегических задач предприятия.