Установка для индукционного нагрева ТВЧ

Первая установка индукционного нагрева появилась в 19 веке. Тогда ученым удалось, основываясь на законах Джоуля-Ленца и Фарадея-Максвелла, создать первую плавильную печь, которая могла плавить металл под воздействием токов высокой частоты. Позже нагрев ТВЧ получил более активное распространение и его стали изучать, создавая все новые и новые установки, которые могли бы не только плавить металл при помощи токов высокой частоты, но производили бы и другие виды термообработки, например, закалку ТВЧ, пайку, сварку, ковку, деформацию и т.п. И в ХХ веке удалось получить первые образцы разнообразных установок. Современная установка индукционного нагрева — ТВЧ установка — способна осуществлять практически все виды высокотемпературной обработки металла.

Установка индукционного нагрева – виды обработки

Как уже было упомянуто выше, установка индукционного нагрева с легкостью справится со всеми видами высокотемпературной обработки металлических изделий. Основными задачами, с которыми справляется УИН, являются:

- Пайка ТВЧ. Производиться на предприятиях она стала гораздо чаще с появлением индукционного нагрева, потому что позволяет качественно обработать металл, не нарушая целостности его структуры.

- Плавка металла. Установка индукционного нагрева предназначена для работы со всеми видами металлов. Она отлично справится не только с черными, но и с цветными, и даже с драгоценными металлами.

- Закалка ТВЧ. Чаще всего закалка производится в отношении стальных изделий, которые постоянно подвержены механическому воздействию со стороны внешних факторов. Закалка ТВЧ неоспоримо является качественной и равномерной.

- Ковка, пластика, деформация и т.п. Производятся все эти операции в специальной индукционной установке, которая называется кузнечным нагревателем.

- Термообработка поверхности металла. Чаще всего производится в отношении сварных швов труб для разглаживания остаточного напряжения металла после вмешательства сварочного аппарата в его структуру.

Кроме вышеперечисленных операций установка индукционного нагрева хорошо справится и с другими видами термообработки. Если необходимо нагреть металл, произвести обжиг или отжиг или избавиться от каких-то вредных химических веществ, то установка ТВЧ станет незаменимым помощником.

Установка индукционного нагрева – виды

Установки индукционного нагрева подразделяются на три типа по частоте работе

При выборе частоты работы установки важно обратить внимание — для выполнения каких задач предназначена та или иная установка

- Среднечастотные установки индукционного нагрева – установки, работающие на наиболее низких частотах. Частота работы данного типа индукционных установок колеблется в пределах 0,5 – 20 КГц.

- Среднечастотные установки применяются в тех случаях, когда требуется произвести глубокую закалку детали; для пайки массивных изделий, которая также требует глубины проникновения тепла в деталь; для плавки всех видов металлов.

- Высокочастотные установки индукционного нагрева – это установки, работающие на более высокой частоте, чем среднечастотные, но на меньшей, чем сверхвысокочастотные. Частота работы данного типа индукционных установок 20-40 кГц, а в некоторых случаях доходит и до 30-100 кГц. При этом высокочастотная УИН обладает небольшой глубиной проникновения тепла в металл – не более 3 мм. Высокочастотная индукционная установка является наиболее универсальной, потому что позволяет справляться с большинством операций тепловой обработки металлов.

- Сверхвысокочастотные установки индукционного нагрева – это установки, обладающие самой высокой частотой работы. Частота работы от 100 кГц. Однако глубина проникновения тепла у СВЧ УИН не более 1 миллиметра. Сверхвысокочастотная установка индукционного нагрева чаще всего применяется для осуществления поверхностной закалки ТВЧ, для нагрева небольших заготовок и для пайки тонких и тонкостенных изделий.

Каждая установка индукционного нагрева имеет свою особенность. Если вы не знаете, как подобрать установку индукционного нагрева для своего предприятия, то подготовьте техзадание, исходя из которого, специалисты компании ЭЛСИТ помогут вам подобрать наиболее подходящее оборудование.

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

xn--h1afsf5c.xn--p1ai

Виды закалки стали

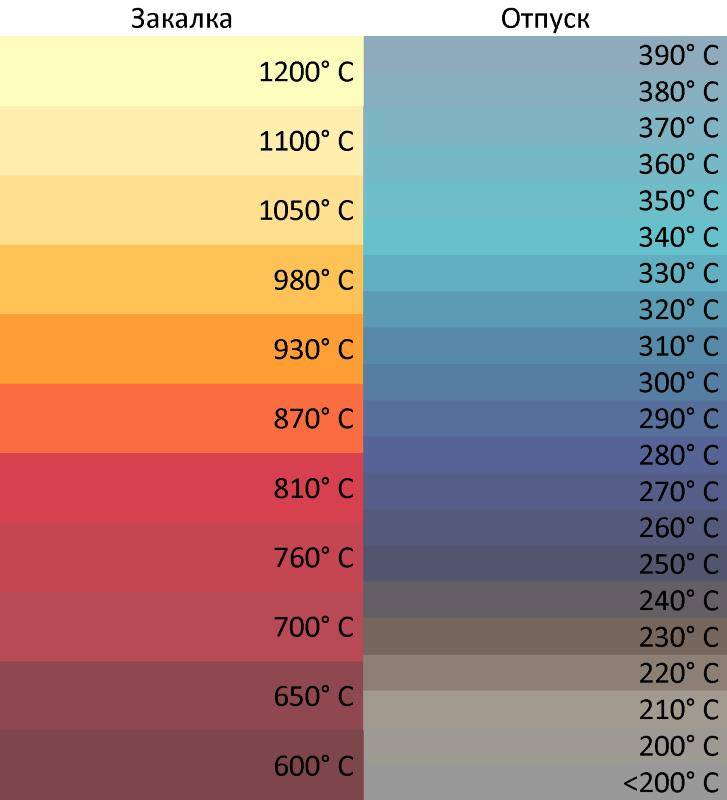

Основные параметры для закалки стали: температура нагрева и скорость охлаждения. Они полностью зависят от марки стали — содержания углерода и легирующих веществ.

Закаливание в одной среде

При закаливании стали среда определяет скорость охлаждения. Наибольшая твердость получается при окунании детали в воду. Так можно калить среднеуглеродистые низколегированные стали и некоторые нержавейки.

Если металл содержит более 0,5% углерода и легирующие элементы, то при охлаждении в воде деталь потрещит — покроется трещинами или полностью разрушится.

Высоколегированные стали повышают свою твердость даже при охлаждении на воздухе.

Ступенчатая закалка

Закалка сложных по составу сталей может производиться в несколько этапов. Для ускорения охлаждения крупных деталей из высоколегированных сталей, их сначала окунают в воду. Время пребывания детали определяется несколькими минутами. После этого закалка продолжается в масле.

Вода быстро охлаждает металл на поверхности. После этого деталь окунается в масло и остывает до критической температуры структурных преобразований 300–320⁰. Дальнейшее охлаждение проводится на воздухе.

Если калить массивные детали только в масле, температура изнутри затормозит остывание и значительно снизит твердость.

Изотермическая закалка

Закалить металл с высоким содержанием углерода сложно, особенно изделия из инструментальной стали — топоры, пружины, зубила. При быстром охлаждении в нем образуются сильные напряжения. Высокотемпературный отпуск снимает часть твердости. Закалка производится поэтапно:

- Нормализация для улучшения структуры.

- Нагрев до температуры закалки.

- Опускание в ванну с селитрой, прогретой до 300–350⁰, и выдержка в ней.

После закалки в селитровой ванне отпуск не нужен. Напряжения снимаются во время медленного остывания.

Изотермическая закалка

Светлая закалка

Технического термина «светлая закалка» не существует. Когда производится закалка легированных сталей, включая нагрев, в вакууме или инертных газах, металл не темнеет. Закалка в среде защитных газов дорогостоящая и требует специального оборудования отдельно на каждый тип деталей. Она применяется только при массовом изготовлении однотипной продукции.

В вертикальной печи деталь нагревается, проходя через индуктор, и сразу же опускается ниже — в соляную или селитровую ванну. Оборудование должно быть герметично. После каждого цикла с него откачивается воздух.

Закалка с самоотпуском

При быстром охлаждении в процессе закалки стали внутри детали остается тепло, которое постепенно выходит и отпускает материал — снимает напряжения. Делать самоотпуск могут только специалисты, которые знают, насколько можно сократить время пребывания детали в охлаждающей жидкости.

Самоотпуск можно производить дома, если нужно незначительно увеличить твердость крепежа или мелких деталей. Необходимо уложить их на теплоизолирующий материал и сверху накрыть асбестом.

Достоинства и недостатки

Закалка деталей с помощью ТВЧ обладает как достоинствами, так и недостатками. К достоинствам можно отнести следующее:

- После закалки ТВЧ у детали сохраняется мягкой середина, что существенно повышает ее сопротивление пластической деформации.

- Экономичность процесса закалки деталей ТВЧ связана с тем, что нагревается только поверхность или зона, которую необходимо закалить, а не вся деталь.

- При серийном производстве деталей необходимо настроить процесс и далее он будет автоматически повторяться, обеспечивая необходимое качество закалки.

- Возможность точно рассчитать и регулировать глубину закаленного слоя.

- Непрерывно-последовательный метод закалки позволяет использовать оборудование малой мощности.

- Малое время нагрева и выдержки при высокой температуре способствует отсутствию окисления обезуглероживания верхнего слоя и образования окалины на поверхности детали.

- Быстрый нагрев и охлаждение не дают большого коробления и поводок, что позволяет уменьшить припуск на чистовую обработку.

Но индукционные установки экономически целесообразно применять только при серийном производстве, а для единичного производства покупка или изготовление индуктора невыгодно. Для некоторых деталей сложной формы производство индукционной установки очень сложно или невозможно получить равномерность закаленного слоя. В таких случаях применяют другие виды поверхностных закалок, например, газопламенную или объемную закалку.

Индукционные закалочные установки

Индукционные нагревательные и закалочные установки В индукционных установках тепло в электропроводном нагреваемом теле выделяется токами, индуктированными в нем переменным электромагнитным полем.

Индукционный нагрев широко применяется для:

2) Термической обработки деталей

3) Сквозного нагрева детали либо заготовок перед пластической деформацией (ковка, штамповка, прессовка)

6) Химико-термической обработки изделий

В индукционных нагревательных установках индуктором создается электромагнитное поле, оно наводит в металлической детали вихревые токи, наибольшая плотность которых приходится на поверхностный слой детали, где и выделяется наибольшее количество тепла. Это тепло пропорционально мощности, подведенной к индуктору, и зависит от времени нагрева и частоты тока индуктора. Путем соответствующего выбора мощности, частоты и времени действия нагрев может быть произведен в поверхностном слое разной толщины либо по всему сечению детали.

Индукционные нагревательные установки по способу загрузки и характеру работы бывают периодического и непрерывного действия. Последние могут встраиваться в поточные и автоматические технологические линии.

Поверхностная индукционная закалка, в частности, заменяет такие дорогостоящие операции поверхностного упрочнения, как цементация, азотирование и др.

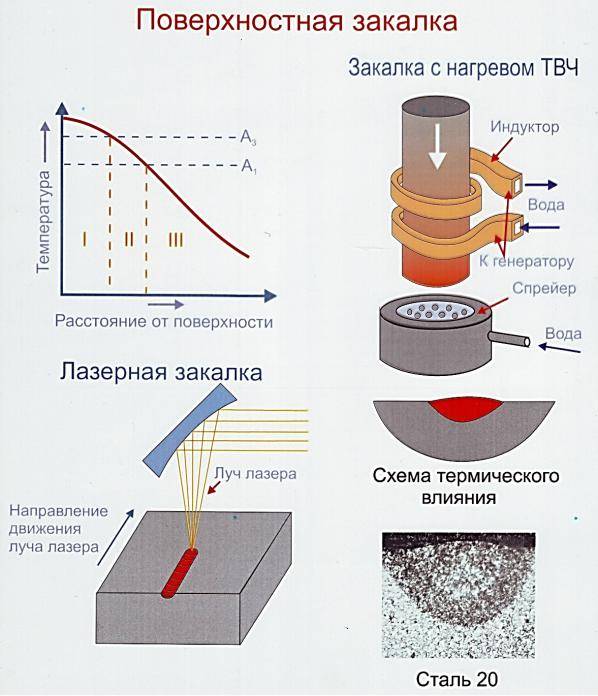

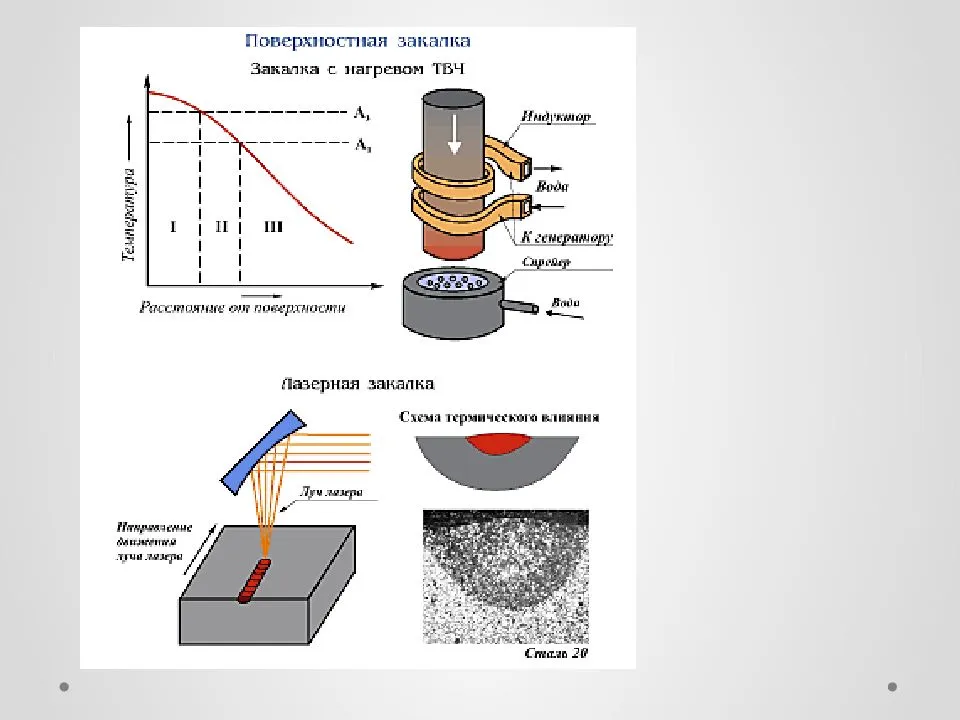

Цель индукционной поверхностной закалки: получение высокой твердости поверхностного слоя при сохранении вязкой середины детали. Для получения такой закалки производят быстрый нагрев детали на заданную глубину током, индуцированным поверхностным слоем металла с последующим охлаждением.

Глубина проникновения тока в металл зависит от частоты, то поверхностная закалка требует различных толщин закаливаемого слоя.

Различают следующие виды индукционной поверхностной закалки:

На практике идея индукционной поверхностной закалки реализуется в индукционных закалочных станках.

Различают специальные индукционные закалочные станки, предназначенные для обработки определенной детали или групп деталей, незначительно отличающихся размеров и универсальные индукционные закалочные станки – для обработки любых деталией.

Закалочные станки включают следующие элементы:

1) Понижающий трансформатор

4) Система водяного охлаждения

5) Элемент контроля и управления работы станка

Универсальные индукционные закалочные станки снабжаются устройствами для закрепления деталей, их передвижения, вращения, возможность для замены индуктора. Конструкция закалочного индуктора зависит от вида поверхностной закалки и от формы закаливаемой поверхности.

В зависимости от вида поверхностной закалки и конфигурации деталей используют различные конструкции закалочных индукторов.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения:Сдача сессии и защита диплома — страшная бессонница, которая потом кажется страшным сном. 9213 — | 7420 — или читать все. источник

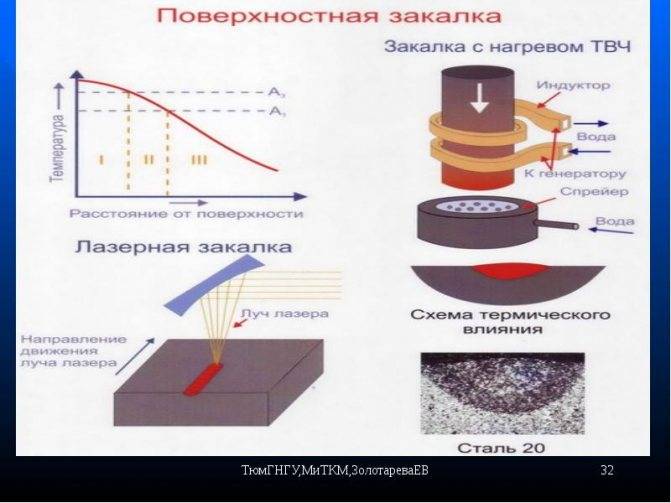

Другие методы поверхностной закалки

Широко используются на предприятиях узкоспециализированные технологии термообработки. Возможно упрочнение ограниченных участков деталей, их изготовление мелкими партиями, выпуск тестовых образцов.

Лазерная

Этот способ применяют при необходимости повышения усталостной прочности и стойкости к износу отдельных поверхностей металлоконструкций в случае, когда использование других методик технологически невозможно или затруднено. Закалка выполняется с помощью газового квантового или оптического (твердотельного) лазера.

Лазерная закалка повышает стойкость к износу.

Тепловая энергия генерируется из узкого светового пучка высокой концентрации. Скорость нагрева поверхности составляет 3‑7 секунд. Принудительное охлаждение заготовки при этом не нужно, что существенно снижает уровень сложности процесса обработки. Оборудование работает с высокой производительностью, толщина слоя увеличенной прочности составляет 0,3‑1 мм.

В электролите

В основу технологии заложен эффект нагрева катода, который происходит при пропускании постоянного тока 220‑250 В через раствор кальцинированной соды (его концентрация составляет 5‑10%), выступающий в роли электролита. В этой системе роль анода выполняет емкость, предназначенная для погружения в нее детали. Катод — само закаливаемое изделие. При использовании этой методики наружные слои приобретают мартенситную структуру, сердцевина — ферритную и сорбитообразную перлитную.

В процессе диссоциации раствора кальцинированной соды на поверхности металла образуется плотная оболочка из атомов водорода. Ее высокое электрическое сопротивление становится причиной увеличения температуры поверхности. При отключении системы от источника питания начинается охлаждение стальной заготовки без необходимости ее погружения в другую среду.

Сталь после закалки: структура и свойства

Сталь в обычном виде – довольно мягкий и податливый к обработке металл. Особая прочность некоторым маркам (это так называемые стали обыкновенного качества, производимые согласно требованиям ГОСТ 380) и не требуется: тех показателей, что были получены после выплавки, вполне хватает, например, канализационным люкам или оградительным решёткам. Но есть категории сталей – конструкционные и инструментальные, которым изначальных прочностных показателей мало. Их надлежит подвергать термической обработке. Основным её видом считается закалка.

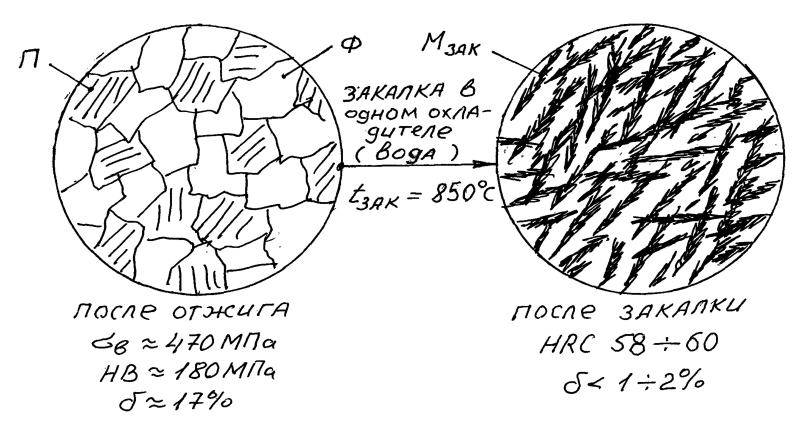

Микроструктура стали 45 после отжига и закалки

Закалка: сущность операции

Как известно, любая сталь представляет собой твёрдый раствор углерода в основной структуре α-железа. При этом марка определяет процентное содержание углерода (например, марка «сталь 65» означает, что в её составе содержится 0,65% С, сталь У13 содержит около 1,3% С, и так далее). Однако этот элемент – довольно химически активный, поэтому в процессе выплавки (при 1600…2000 °С) он активно связывается железом, образуя в результате цементит Fe3C. Всё остальное представляет собой феррит – достаточно мягкую структурную составляющую. Большое количество феррита в малоуглеродистых сталях обуславливает их повышенную пластичность, причём даже в холодном состоянии. Это не касается сталей:

- легированных (они производятся согласно требованиям ГОСТ 4543);

- подшипниковых по ГОСТ 801;

- рессорно-пружинных по ГОСТ 2052 и ГОСТ 14959;

- всех типов инструментальных, как легированных, так и нелегированных.

Чтобы понять эффективность закалки, необходимо обратиться к структуре стали после выплавки и последующей горячей прокатки на необходимый профиль – полосу, пруток или специальный профиль (уголок, швеллер и т.п.).

Любая сталь имеет кристаллическую структуру, которую составляет бесконечное множество кристаллов. Если лить сталь с последующим охлаждением расплава, то эти кристаллы превращаются в многогранные образования, называемые зёрнами. Поскольку при этом происходит активное насыщение кислородом, между смежными кристаллами возникают пустоты, которые в процессе охлаждения слитка постепенно заполняются серой, фосфором и прочими легкоплавкими неметаллическими включениями. Это не только снижает пластичность (фосфор и сера – весьма хрупкие химические элементы), но и способствует появлению весьма грубых скоплений зёрен, что делает металл неравномерным по своей плотности. Обрабатывать такие изделия невозможно – слиток начнёт раскалываться. Поэтому сразу после выплавки выполняется прокатка, в ходе которой исходные дефекты залечиваются, и структура становится более однородной. Соответственно, увеличивается плотность, а также исчезают поверхностные трещины.

Температура заготовки в зависимости от цвета при нагреве

Пластическая деформация положительно влияет только на макроструктуру. За изменение микроструктуры отвечает закалка – совокупность технологических методов термической обработки, суть которых состоит в увеличении прочностных показателей стали. Смысл закалки заключается в том, чтобы зафиксировать ряд высокотемпературных составляющих микроструктуры (придающих стали стойкость) для обычных условий эксплуатации изделий. Соответственно, сталь, не изменяя своего химического состава, резко повысит уровень своих некоторых механических характеристик:

- предела временного сопротивления σв, МПа;

- предела текучести σт, МПа;

- предела усталости σи, МПа;

- твёрдости по Бринеллю HB или Роквеллу НRC.

При этом некоторые показатели – в частности, ударная вязкость, относительное удлинение, – после закалки становятся ниже. Если это критично с точки зрения последующей эксплуатационной стойкости детали (а в большинстве случаев так и происходит), то правильно после её закалки выполнить ряд дополнительных операций: отпуск, старение и др.

Возможно, вам также будет интересно

Анализ современных полупроводниковых источников питания приведен в . Обстоятельства не всегда позволяют осуществить оптимальное проектирование системы индукционного нагрева, где источник питания, включая параметры индуктора, идеально подходит для проведения технологического процесса. Очень часто индуктор проектируется для реализации требуемого режима индукционного нагрева безотносительно к особенностям того источника питания, который будет использоваться. В этом случае необходимо переходное устройство

Расчету дросселей (индуктивных катушек, реакторов) 1 посвящено много работ, например . Однако в этих работах описываются расчеты реакторов, работающих либо при переменном, либо при постоянном токе. Для катушек, работающих при произвольной форме тока, методика расчета отсутствует. Нет методики расчета дросселей, работающих с заданной постоянной времени или с заданными потерями в обмотке. Основным требованием для расчета

Компания APEX Mirotechnology представила ОУ серии MP38 — недорогие высоковольтные силовые устройства на основе MOSFET-транзисторов, созданные с применением поверхностно-монтируемых компонентов, установленных на теплопроводящей электрически изолированной подложке.

Отличаясь невысокой ценой, данные операционные усилители обладают множеством дополнительных особенностей и технических параметров, свойственных намного более дорогим решениям, выполненным по гибридной технологии. Теплопроводное металлическое основание позволяет MP38 рассеивать мощность до 125 Вт, а его напряжение питания может …

Устройство индукционного нагрева

Все происходит следующим образом. Под действием переменного магнитного потока изменяется электродвижущая сила (ЭДС) индукции.

ЭДС действует так, что внутри тел протекают вихревые токи, которые и выделяют теплоту в полном соответствии с законом Джоуля-Ленца. Также ЭДС генерирует переменный ток в металле. При этом происходит выделение тепловой энергии, что и приводит к повышению температуры металла.

ЭДС действует так, что внутри тел протекают вихревые токи, которые и выделяют теплоту в полном соответствии с законом Джоуля-Ленца. Также ЭДС генерирует переменный ток в металле. При этом происходит выделение тепловой энергии, что и приводит к повышению температуры металла.

Этот вид нагрева самый простой, так как является бесконтактным. Он позволяет достигать очень высоких температур, при которых можно обрабатывать самые тугоплавкие металлы.

Чтобы обеспечить индукционный нагрев, требуется создать в электромагнитных полях определенное напряжение и частоту. Сделать это можно в специальном приборе – индукторе. Питание его производится от промышленной сети в 50 Гц. Можно для этого использовать индивидуальные источники питания – преобразователи и генераторы.

Самое простое устройство индуктора небольшой частоты – спираль (проводник изолированный), который может быть помещен внутрь металлической трубы или намотан на нее. Проходящие токи нагревают трубу, которая, в свою очередь, передает тепло в окружающую среду.

Применение индукционного нагрева на малых частотах — достаточно редко. Более распространена обработка металлов на средней и высокой частоте.

Такие устройства отличаются тем, что магнитная волна попадает на поверхность, где происходит ее затухание. Тело преобразует энергию этой волны в тепло. Для достижения максимального эффекта обе составляющие должны быть близки по форме.

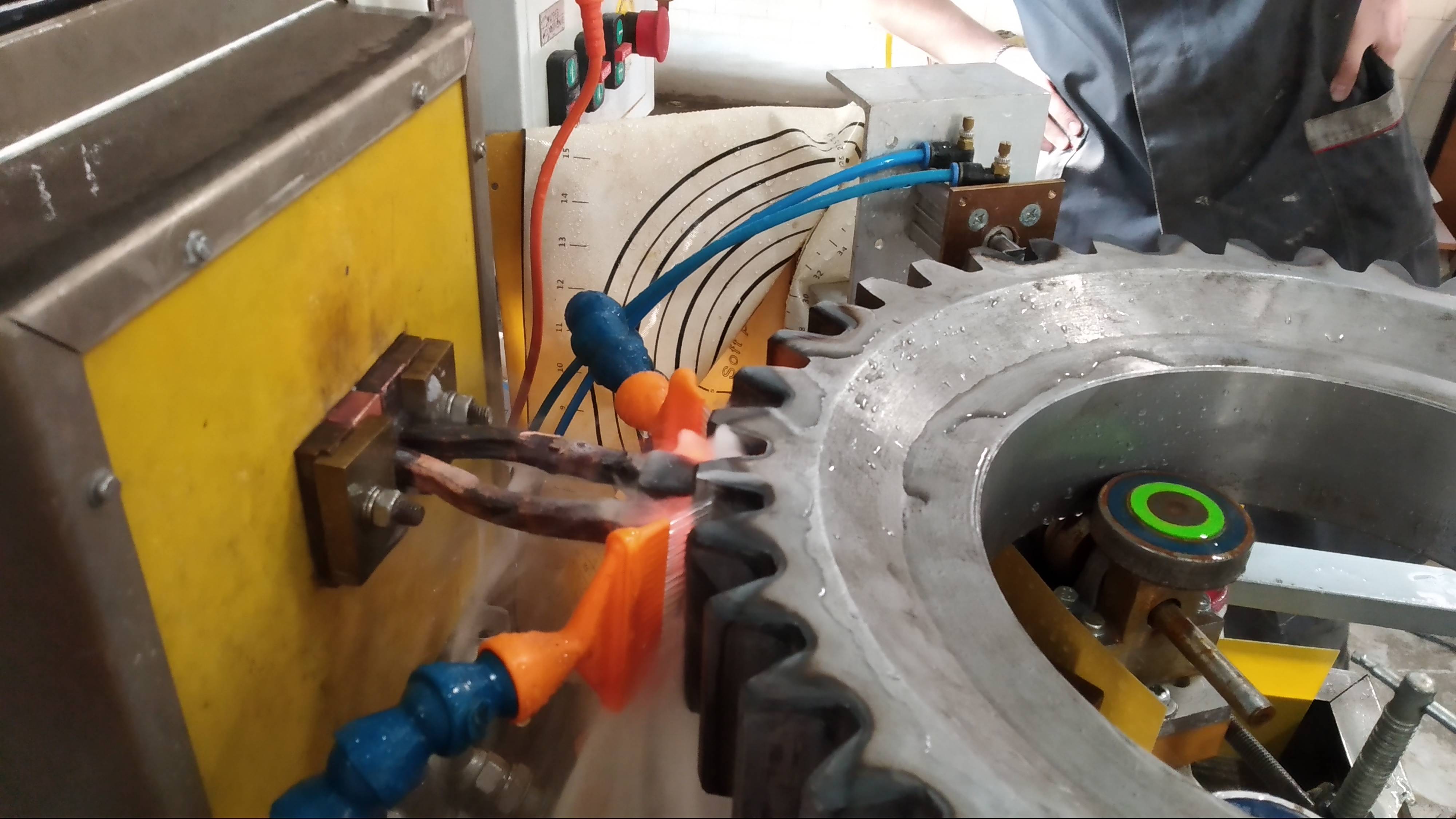

Индукционная установка

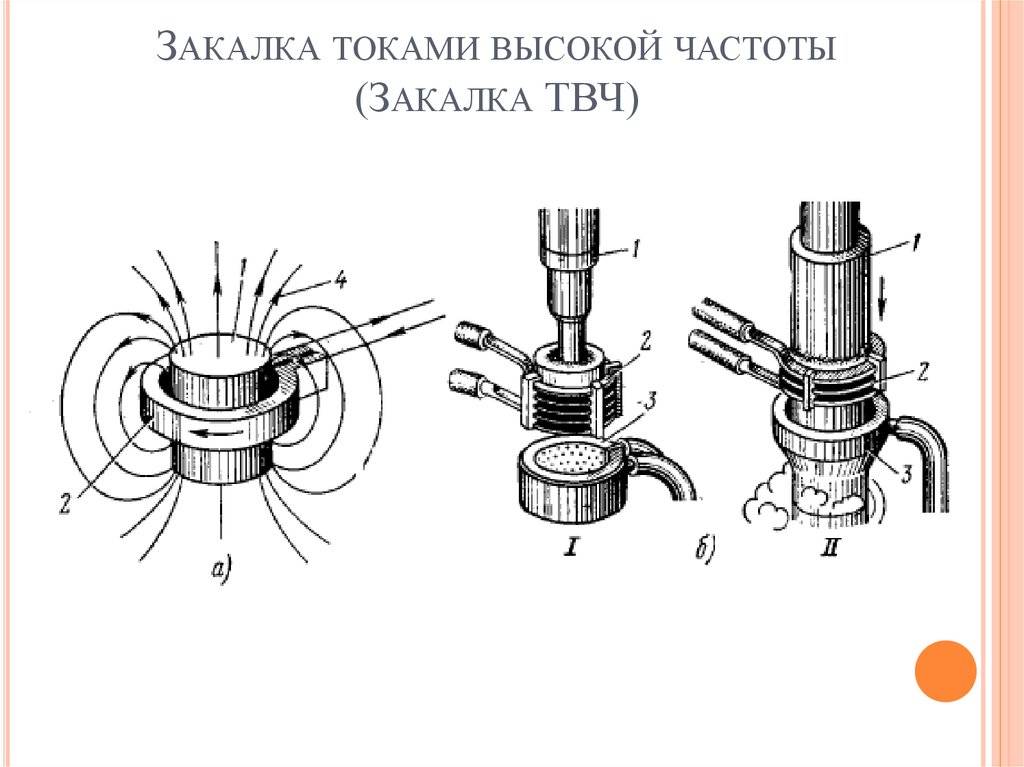

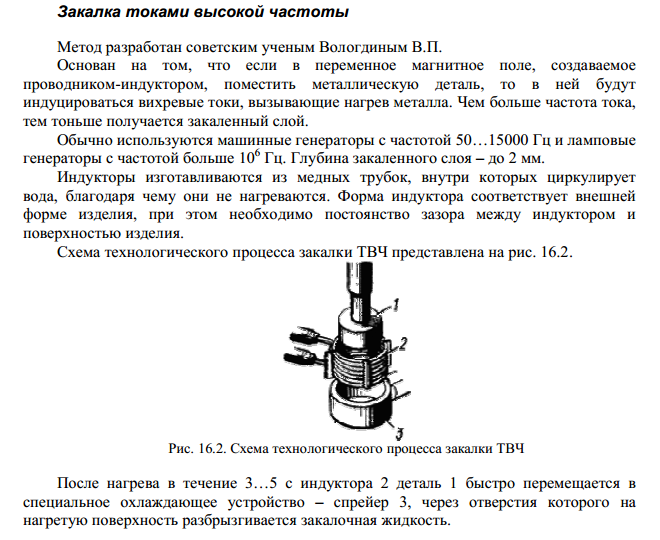

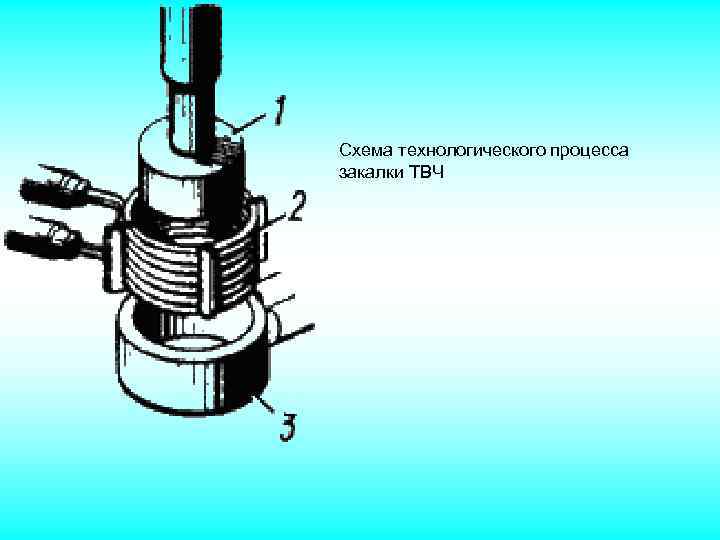

Индукционная установка для термообработки ТВЧ представляет собой высокочастотный генератор и индуктор для закалки ТВЧ. Закаливаемая деталь может располагаться в индукторе или возле него. Индуктор изготовлен в виде катушки, на ней навита медная трубка. Он может иметь любую форму в зависимости от формы и размеров детали. При прохождении переменного тока через индуктор в нем появляется переменное электромагнитное поле, проходящее через деталь. Это электромагнитное поле вызывает возникновение в заготовке вихревых токов, известных как токи Фуко. Такие вихревые токи, проходя в слоях металла, нагревают его до высокой температуры.

Индукционный нагреватель ТВЧ

Отличительной чертой индукционного нагрева с помощью ТВЧ является прохождение вихревых токов на поверхности нагреваемой детали. Так нагревается только наружный слой металла, причем, чем выше частота тока, тем меньше глубина прогрева, и, соответственно, глубина закалки ТВЧ. Это дает возможность закалить только поверхность заготовки, оставив внутренний слой мягким и вязким во избежание излишней хрупкости. Причем можно регулировать глубину закаленного слоя, изменяя параметры тока.

Повышенная частота тока позволяет сконцентрировать большое количество тепла в малой зоне, что повышает скорость нагревания до нескольких сотен градусов в секунду. Такая высокая скорость нагрева передвигает фазовый переход в зону более высокой температуры. При этом твердость возрастает на 2—4 единицы, до 58—62 HRC, чего невозможно добиться при объемной закалке.

Для правильного протекания процесса закалки ТВЧ необходимо следить за тем, чтобы сохранялся одинаковый просвет между индуктором и заготовкой на всей поверхности закаливания, необходимо исключить взаимные прикосновения. Это обеспечивается при возможности вращением заготовки в центрах, что позволяет обеспечить равномерное нагревание, и, как следствие, одинаковую структуру и твердость поверхности закаленной заготовки.

Индуктор для закалки ТВЧ имеет несколько вариантов исполнения:

- одно- или многовитковой кольцевой — для нагрева наружной или внутренней поверхности деталей в форме тел вращения — валов, колес или отверстий в них;

- петлевой — для нагрева рабочей плоскости изделия, например, поверхности станины или рабочей кромки инструмента;

- фасонный — для нагрева деталей сложной или неправильной формы, например, зубьев зубчатых колес.

В зависимости от формы, размеров и глубины слоя закаливания используют такие режимы закалки ТВЧ:

- одновременная — нагревается сразу вся поверхность заготовки или определенная зона, затем также одновременно охлаждается;

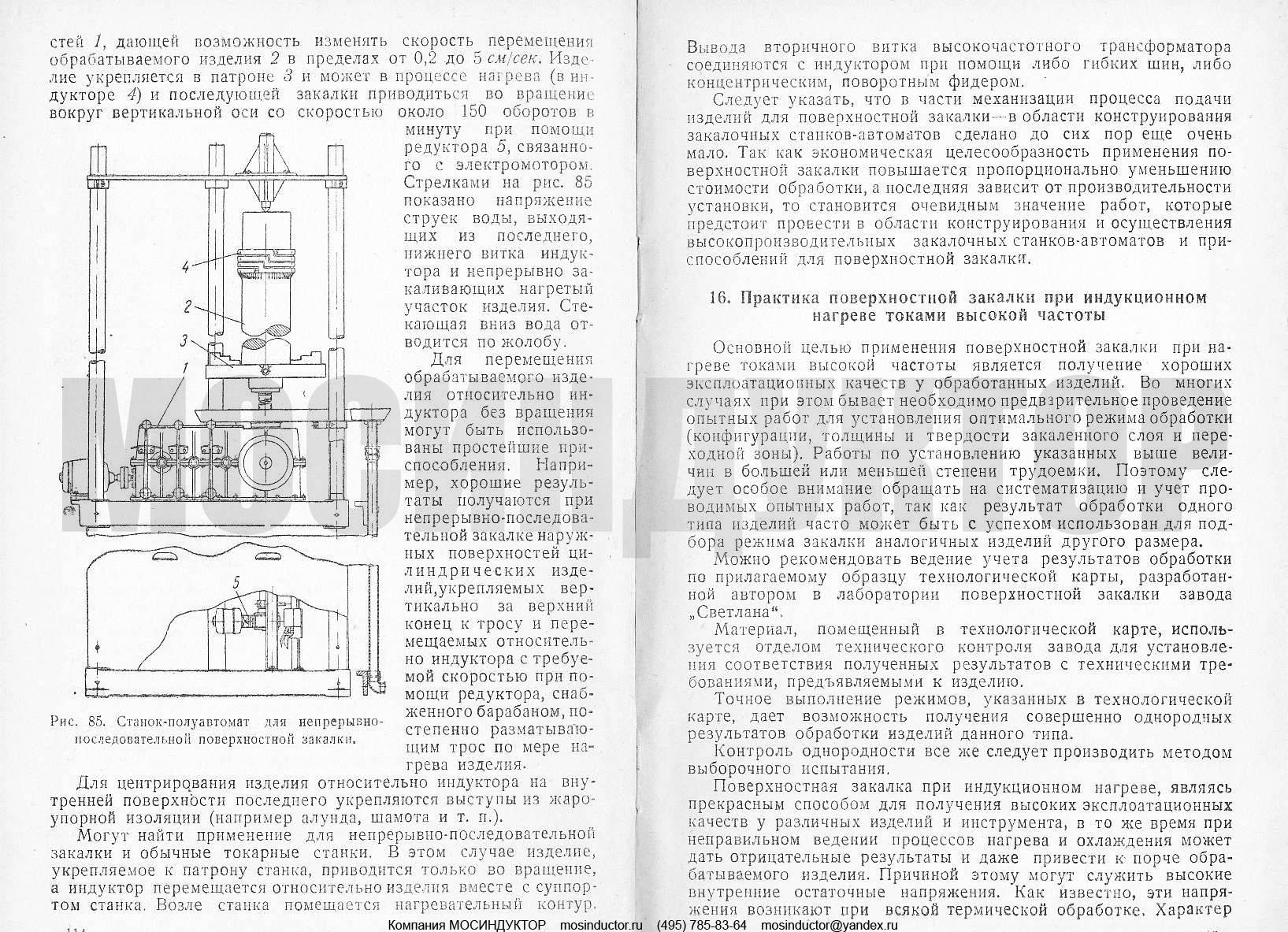

- непрерывно-последовательная — нагревается одна зона детали, затем при смещении индуктора или детали нагревается другая зона, в то время как предыдущая охлаждается.

Одновременный нагрев ТВЧ всей поверхности требует больших затрат мощности, поэтому его выгоднее использовать для закалки мелких деталей — валки, втулки, пальцы, а также элементов детали — отверстий, шеек и т.д. После нагревания деталь полностью опускают в бак с охлаждающей жидкостью или поливают струей воды.

Непрерывно-последовательная закалка ТВЧ позволяет закалять крупногабаритные детали, например, венцы зубчатых колес, так как при этом процессе происходит нагрев малой зоны детали, для чего нужна меньшая мощность генератора ТВЧ.