Механика

Вам будет интересно:Вандейский мятеж и его значение в истории Франции

Структура поверхности играет ключевую роль в управлении механикой контакта, то есть механическое поведение, проявляющееся на границе раздела между двумя твердыми объектами, когда они приближаются друг к другу и переходят из условий бесконтактности в полный контакт. В частности, нормальная контактная жесткость определяется преимущественно структурами шероховатости (наклон поверхности и фрактальность) и свойствами материала.

С точки зрения инженерных поверхностей, шероховатость считается вредной для характеристик детали. Как следствие, большинство производственных отпечатков устанавливают верхний предел шероховатости, но не нижний. Исключение составляют отверстия цилиндра, в которых масло сохраняется в профиле поверхности и требуется минимальная шероховатость поверхности (Rz).

Шероховатость поверхности и ее влияние на работу деталей машин

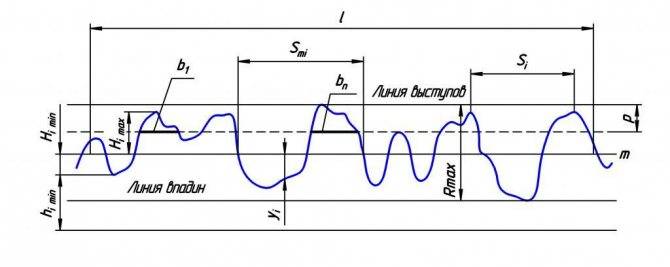

В процессе формообразования деталей на их поверхности появляется шероховатость — ряд чередующихся выступов и впадин сравнительно малых размеров.

Шероховатость может быть следом от резца или другого режущего инструмента, копией неровностей форм или штампов, может появляться вследствие вибраций, возникающих при резании, а также в результате действия других факторов.

Влияние шероховатости на работу деталей машин многообразно:

- шероховатость поверхности может нарушать характер сопряжения деталей за счет смятия или интенсивного износа выступов профиля;

- в стыковых соединениях из-за значительной шероховатости снижается жесткость стыков;

- шероховатость поверхности валов разрушает контактирующие с ними различного рода уплотнения;

- неровности, являясь концентраторами напряжений, снижают усталостную прочность деталей;

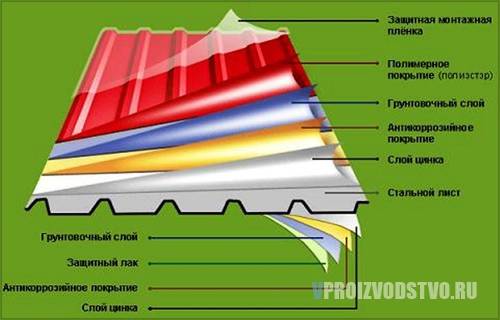

- шероховатость влияет на герметичность соединений, на качество гальванических и лакокрасочных покрытий;

- шероховатость влияет на точность измерения деталей;

- коррозия металла возникает и распространяется быстрее на грубо обработанных поверхностях и т. п.

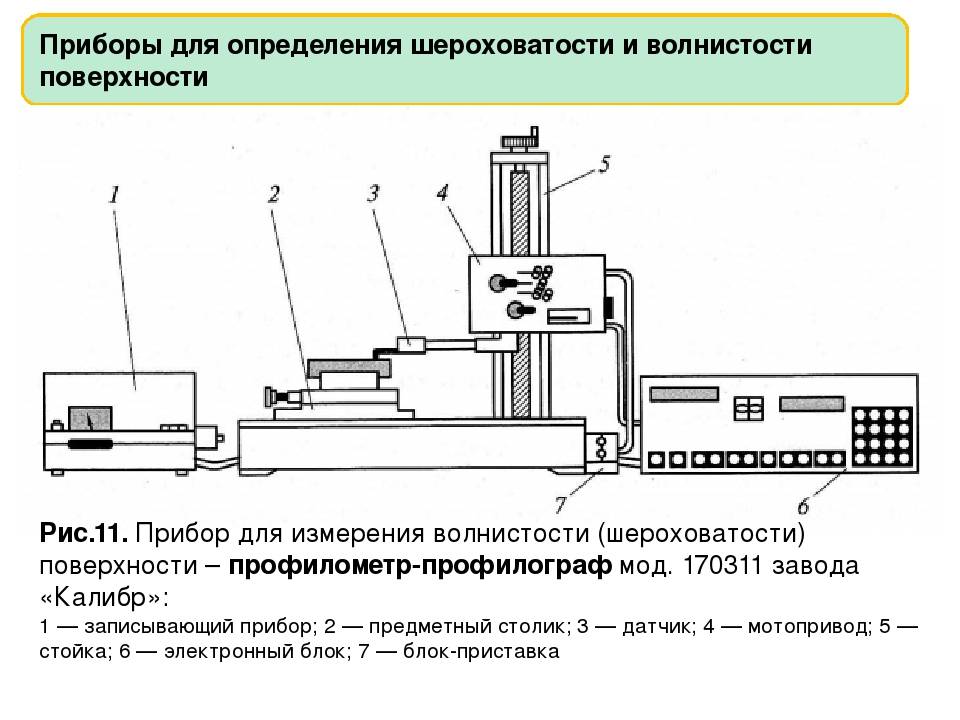

Принцип действия профилометров

Рассматриваемые приборы могут замерить показатели шероховатости контактным и бесконтактным способом. В первом случае по измеряемой поверхности перемещается измерительный щуп, который заканчивается твёрдым наконечником. Амплитуда вибраций щупа усиливается, и, преобразуясь в электрический сигнал, замеряет показатель шероховатости. К этому варианту может относиться технология оптического или лазерного сканирования поверхности.

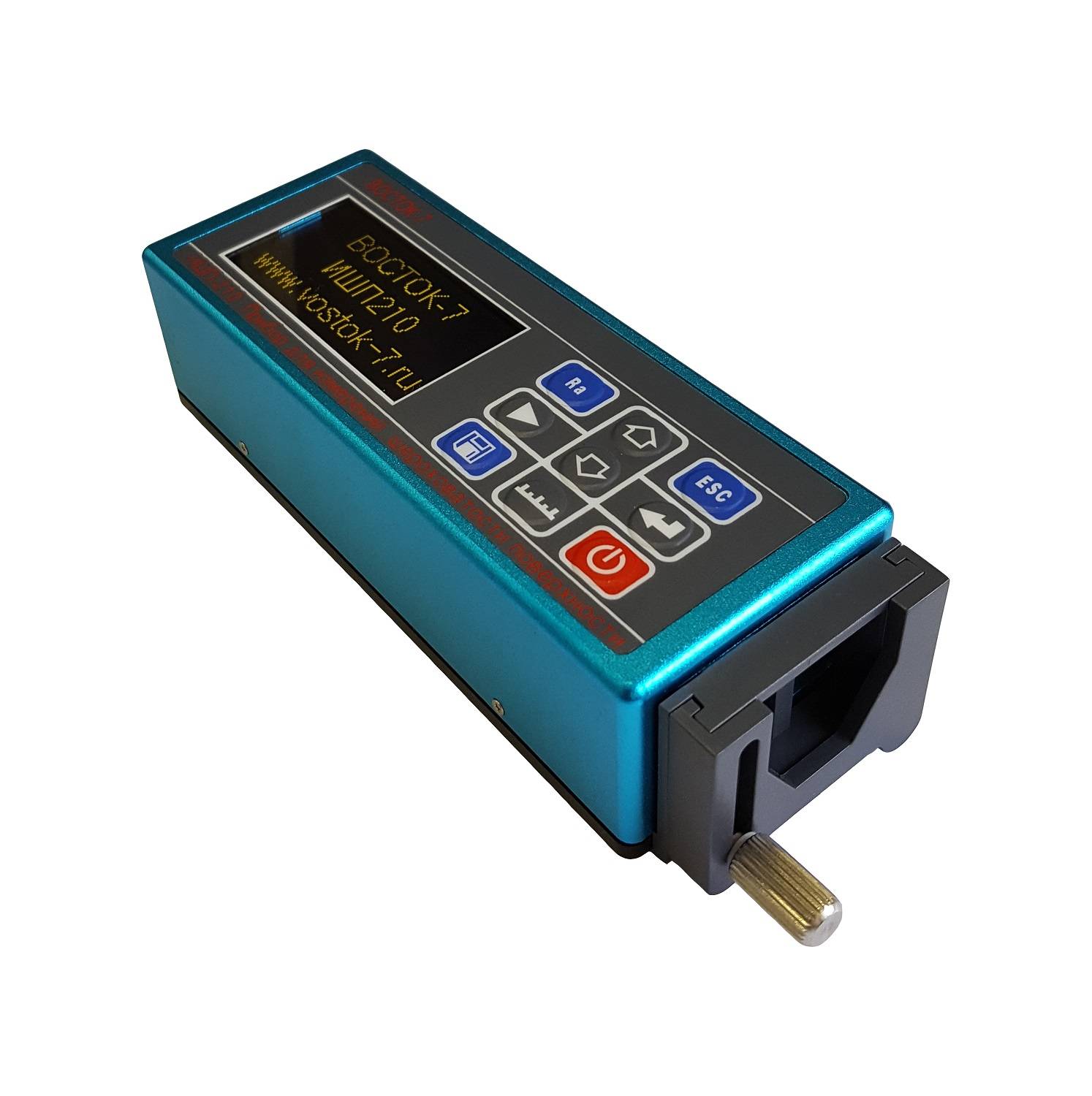

Профилометр ПМ-80 МИКРОТЕХ.

Большинство методов исследований ориентируется именно на контактные профилометры. Это объясняется высокой точностью результата, который можно получить уменьшением контактной площади алмазной иглы (иногда применяют и иглы из твёрдого сплава). В то же время, при использовании оптических профилометров бесконтактного типа требуется работать только с образцами, поверхность которых очищена от всех поверхностных загрязнений, искажающих результат замеров.

В зависимости от поставленных контактные профилометры могут замерять трассу с постоянной или переменной длиной. Способ преобразования сигнала — пьезоэлектрический, индуктивный или механотронный.

Последовательность измерений шероховатости определяют ГОСТ 2789 и ГОСТ 19300. Точность действия профилометров находится в диапазоне ±10…±20 %.

Прокат стальной горячекатаный

Если нет принципиальной разницы в применении элементов металлопроката — зачем переплачивать? Горячекатаные изделия дешевле холоднокатаных, так как требуют меньших затрат при изготовлении. Оптимальный выбор в этом случае будет в сопоставлении цены со свойствами приобретаемого металла. Но иногда отличия одного вида проката от другого принципиальны.

Горячекатаный прокат изготовляется после разогрева металла до температуры пластичности материала, выше 920 градусов. Температурный режим поддерживается по всему параметру до конца процесса проката. Это наиболее экономичный метод, так как металл легче поддаётся обработке в горячем состоянии.

Готовые горячекатаные изделия имеют шероховатую поверхность синевато-серого цвета. Горячая обработка заготовок позволяет делать более глубокие деформации металла — это позволяет расширить сортамент.

Главные отличия горячекатаных изделий

- из горячего металла легче получить пруток меньшего диаметра и более тонкий лист;

- возможность использования низкосортного металла;

- при высоких температурах металл окисляется и покрывается окалиной;

- деформация, возникающая после охлаждения металла, существенно влияет на геометрию элемента: толщину изделия, края листов;

- допуски размеров готовых изделий горячекатаных выше, чем холоднокатаных.

Практическое применение: как правильно пользоваться инструментом

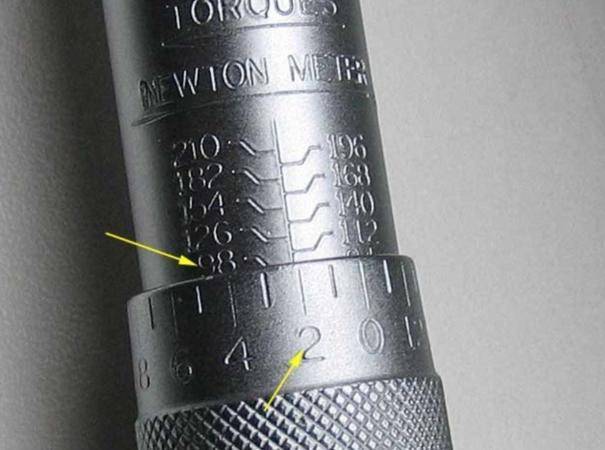

Индикаторные приборы не вызывают сложностей. Вы просто читаете показания, и видите крутящий момент. А вот щелчковый механизм требует привыкания и правильного понимания разметки шкалы. Грубые показания нанесены на неподвижный стержень рукоятки. Точные деления на поворотной части.

На иллюстрации изображены метки в 98 Nm и 2 Nm (на поворотной ручке). Значения складываются: итоговый показатель – 100 Nm. Чтобы протянуть таким динамометрическим ключом болты колес автомобиля (например, значение 120 Nm), необходимо выставить 112 Nm на неподвижной рукоятке и 8 Nm на поворотной части.

Если понять общий принцип, пользоваться инструментом будет удобно.

Существуют различные варианты исполнения разметки:

При этом для всех типов рукояток есть общее правило: на торце откручивается стопорное колесико, производится установка значения, после чего крепление механизма снова затягивается. Большинство динамометрических ключей такого типа, устроены еще проще.

При этом для всех типов рукояток есть общее правило: на торце откручивается стопорное колесико, производится установка значения, после чего крепление механизма снова затягивается. Большинство динамометрических ключей такого типа, устроены еще проще.

Прокручивания трещотки не происходит, вы просто слышите громкий щелчок. Принципиально, это ничего не меняет: просто после характерного звука следует прекратить затяжку.

Моменты затяжки болтов и гаек указываются в инструкциях по ремонту и обслуживанию автомобиля. Таблица не универсальна: крепеж с одинаковой метрической размерностью, на различных узлах может иметь разные показатели.

Даже усилие затяжки колесных болтов на автомобилях одного производителя (собранных на одной платформе) может отличаться. Например, Volkswagen Passat – 120 Nm, а одноплатформенный Volkswagen Sharan – 170 Nm.

Крайне желательно соблюдать заводские установки, иначе можно повредить узлы и детали. Но бывают ситуации, когда информация не доступна. В таких случаях поможет таблица затяжки болтов динамометрическим ключом.

| Резьба/шаг мм | Класс прочности | ||||

| 4.6 | 5.8 | 8.8 | 10.9 | 12.9 | |

| 5/0.8 | 2,1 | 3,5 | 5,5 | 7,8 | 9,3 |

| 6/1.0 | 3,6 | 5,9 | 9,4 | 13,4 | 16,3 |

| 8/1.25 | 8,5 | 14,4 | 23,0 | 31,7 | 38,4 |

| 10/1.5 | 16,3 | 27,8 | 45,1 | 62,4 | 75,8 |

| 12/1.75 | 28,8 | 49,0 | 77,8 | 109,4 | 130,6 |

| 14/2.0 | 46,1 | 76,8 | 122,9 | 173,8 | 208,3 |

| 16/2.0 | 71,0 | 118,1 | 189,1 | 265,9 | 319,7 |

| 18/2.5 | 98,9 | 165,1 | 264,0 | 370,6 | 444,5 |

| 20/2.5 | 138,2 | 230,4 | 369,6 | 519,4 | 623,0 |

| 22/2.5 | 186,2 | 311,0 | 497,3 | 698,9 | 839,0 |

| 24/3.0 | 239,0 | 399,4 | 638,4 | 897,6 | 1075,2 |

| 27/3.0 | 345,6 | 576,0 | 922,6 | 1296,0 | 1555,2 |

| 30/3.5 | 472,3 | 786,2 | 1257,6 | 1766,4 | 2121,6 |

| 33/3.5 | 636,5 | 1056,0 | 1699,2 | 2380,8 | 2860,8 |

| 36/4.0 | 820,8 | 1363,2 | 2188,8 | 3081,6 | 3696,0 |

| 39/4.0 | 1056,0 | 1756,8 | … | 3955,2 | 4742,4 |

Зависимость указана не только от диаметра и шага резьбы. Одна из важных характеристик – класс прочности. Это ограничение связано с так называемой текучестью металла, когда деформация может привести к срыву как минимум резьбы, а как максимум – головки болта (стержня шпильки).

Важно! Указанные в таблице значения, относятся лишь к прочности крепежных элементов. Использовать этот справочник при монтаже узлов и деталей автомобиля, и тем более колесных дисков – недопустимо! Установленные заводом изготовителем моменты затяжки крепежа, связаны не только с прочностью болтов. Использовать этот справочник при монтаже узлов и деталей автомобиля, и тем более колесных дисков – недопустимо! Установленные заводом изготовителем моменты затяжки крепежа, связаны не только с прочностью болтов

Использовать этот справочник при монтаже узлов и деталей автомобиля, и тем более колесных дисков – недопустимо! Установленные заводом изготовителем моменты затяжки крепежа, связаны не только с прочностью болтов.

Пострадать может геометрия детали, герметичность прокладки. Изменятся условия работы подшипников, сальников.

Особые условия

При массовом производстве определенных деталей иногда нарушается заданная форма или их сопряженность. Подобные нарушения увеличивают допустимый износ деталей, и ограничиваются специальными допусками, которые указаны в ГОСТ 2.308-2011. Каждый вид используемого допуска имеет 16 определяющих степеней точности, которые оговариваются для деталей разной конфигурации с учетом используемого материала. Необходимо также учитывать, что используемые допуски размера и конфигурации для деталей имеющих цилиндрическую форму берутся с учетом диаметра деталей, а плоские детали с учетом толщины, а максимальная погрешность не должна превышать показатель допуска.

Пошаговая инструкция по эксплуатации для затягивания головки блока цилиндров

Для выполнения этой важной операции, при сборке блока цилиндров и головки, необходимо выбрать вид инструмента и подготовить: специальный динамометрический ключ трещотку, торцевую головку-насадку, а также немного моторного масла (чистого)

Рекомендуется придерживаться следующего порядка:

- Изучить руководство по ремонту и эксплуатации данного авто и определить, в какой очередности и с каким усилием (моментом) должен быть произведена затяжка ГБЦ;

- Смазать крепежные болты моторным маслом;

- Вставить болты в технологические отверстия и закрутить их руками;

- Установить на динамометрическом устройстве предельный уровень усилия, в соответствии с руководством по ремонту автомобиля;

- При первом подходе произвести затягивание болтов резьбового соединения, от середины и далее по схеме, не доводя усилие до максимального;

- На завершающем этапе каждый болт должен быть затянут «до щелчка» динамометрического ключа. Наглядный пример можно посмотреть на видеоролике.

Видео: «Затягивание ГБЦ моментным ключом»

ПРИЛОЖЕНИЕ Справочное

ПОГРЕШНОСТЬ ПРОФИЛОМЕТРА И ПРОФИЛОГРАФА ПРИ ИЗМЕРЕНИИ ПАРАМЕТРОВ ПРОФИЛЯ ПРОИЗВОЛЬНОЙ ФОРМЫ

1. Наибольшую погрешность профилометра при измерении параметров Ra, Rmax Rz, tp, Sm и S определяют по формулам 2; 3; 4; 5; 6; 7 для основной погрешности профилометра при значениях коэффициентов а и Ь, приведенных ниже Значения коэффициента а для параметра шероховатости Rа:

а = 0,02 – 1-й степени точности;

а = 0,04 – 2-й степени точности.

Значения коэффициента b для параметра шероховатости Ra в зависимости от верхнего предела диапазона шагов неровностей и степени точности прибора приведены в табл.1.

Таблица 1

Верхний предел диапазона шагов неровностей | b | |

1 | 2 | |

0,1 | 0,05 | 0,08 |

0,2 | 0,06 | 0,09 |

0,5 | 0,07 | 0,13 |

1,0 | 0,16 | 0,24 |

Значения коэффициента а для параметров шероховатости Rтах и Rz:

а = 0,03 – 1 -й степени точности;

а = 0,06 – 2-й степени точности.

Значения коэффициента b для параметров шероховатости Rтах и Rz в зависимости от верхнего предела диапазона шагов неровностей и степени точности прибора приведены в табл.2.

Таблица 2

Верхний предел диапазонашагов неровностей | b | |

1 | 2 | |

0,1 | 0,09 | 0,12 |

0,2 | 0,10 | 0,13 |

0,5 | 0,11 | 0,17 |

1,0 | 0,20 | 0,28 |

Значения коэффициентов а и b для параметра шероховатости tp:а = 0,10 – 1-й степени точности;а = 0,12 – 2-й степени точности;b = 0,04 – 1-й степени точности;b = 0,05 – 2-й степени точности.

Значения коэффициентов а и Ь для параметров шероховатости Sm и S совпадают со значениями, приведенными в разд.3 для этих параметров.

2. Наибольшую погрешность профилографа при измерении профилей произвольной формы, имеющих диапазон длин волн, нижний предел которого составляет 3 мкм, определяют по формуле (8) для основной погрешности профилографа при следующих значениях коэффициентов а и b;

а = 0,02 – 1-й степени точности;а = 0,04 – 2-й степени точности;b = 0,06 – 1-й степени точности;b = 0,08 – 2-й степени точности.

Текст документа сверен по:

М.: ИПК Издательство стандартов, 1996

Измерители шероховатости

Профилометр, также известный, как измеритель шероховатости – это специальный прибор, предназначенный для измерения неровной поверхности. Для оценки данного параметра прибор использует в своей работе такой показатель, как шероховатость поверхности. Принцип действия профилометра основан на использовании датчика, оборудованного алмазной иглой. Игла перемещается перпендикулярно контролируемой поверхности, а полученные и усиленные сигналы с датчика обрабатываются электронным блоком, что в свою очередь, позволяет получить усредненный показатель шероховатости поверхности. Этот показатель количественно характеризует количество неровностей в расчете на определенную длину.

Измеритель шероховатости TR100

Профилометр TR100 производства TIME Group Inc. — портативный прибор для измерения параметров шерохов.. 80 660.00 р.

Подробнее

Измеритель шероховатости TR110

Измеритель шероховатости TR110 широко применяется в различных отраслях промышленности для определени.. 91 020.00 р.

Подробнее

Измеритель шероховатости TR110 New

TR110 New – это обновленная версия популярного измерителя шероховатости TR110. Основным отличительны.. 91 760.00 р.

Подробнее

Измеритель шероховатости TR200

Профилометр TR200 – это портативный прибор, предназначенный для измерения и контроля параметров шеро.. 155 400.00 р.

Подробнее

Измеритель шероховатости TR210

Измеритель шероховатости TR210 – это упрощенная модель профилометра TR200. Прибор позволяет измерять.. 151 700.00 р.

Подробнее

Измеритель шероховатости TR220

Профилометр TR220 – это модификация измерителя TR200 с возможностью измерения дополнительных парамет.. 169 460.00 р.

Подробнее

Измеритель шероховатости TIME3220

Портативный измеритель шероховатости TIME 3220 – это новый продукт компании TIME Group Inc. Профилом.. 229 400.00 р.

Подробнее

Измеритель шероховатости TIME3221

Измеритель шероховатости TIME 3221 – модификация прибора TIME3220, оснащенная выносным датчиком. Осн.. 244 200.00 р.

Подробнее

Измеритель шероховатости TR300

Особенности: • Определение 55 видов параметров в соответствии с стандартами ISO / DIN / ANSI / JIS. .. 925 000.00 р.

Подробнее

Датчики для профилометров серии TR200

Опциональные датчики для профилометров TR200/TR210/TR220Основные технические характеристики измерите.. 0.00 р.

Подробнее

Датчики для профилометров серии TIME322X

Опциональные датчики для измерителей шероховатости TIME322xОсновные технические характеристики измер.. 0.00 р.

Подробнее

Датчики для профилометров серии TR300

Опциональные датчики для измерителей шероховатости TR300Основные технические характеристики измерите.. 0.00 р.

Подробнее

- 1

- >

- >|

Показано с 1 по 12 из 16 (всего 2 страниц)

Цветной металлопрокат.

Цветной металлопрокат — это любое изделие из цветного металла, произведённое методом прокатки на специальных станках с холодной, горячей или теплой обработкой. Это стальная труба, балка, швеллер, проволока, профнастил и другие материалы.

При использовании цветного металлопроката люди строят и создают разнообразные блага цивилизации. В наше время при любом процессе строительства, производства используется металлопрокат. Он необходим всем и всегда, поэтому в современном строительстве не найдётся такой отрасли, в которой металлопрокат не нашёл бы своего применения. Все виды машиностроения, производство бытовой техники, космонавтика, сельское хозяйство – это далеко не все отрасли, которые не могут обойтись без металлопроката в различных его видах.

Весь металлопрокат, в зависимости от применяемого при изготовлении материала, разделяют на три основных группы

- чёрный металлопрокат,

- нержавеющий металлопрокат,

- цветной металлопрокат.

Черный металлопрокат служит основой для строительных и производственных работ. Болты, гайки, арматура и многие другие изделия используются повсеместно в жизни людей.

Нержавеющий металлопрокат выделяется в отдельный вид. Получается он посредством сплава стали с другими металлами. Данный вид металлопроката нашёл широкое применение в производстве инструментов, бытовой техники, медицинского и пищевого оборудования и т.д.

Цветной металлопрокат производится из олова, никеля, меди, алюминия и разнообразных сплавов металлов. Его производство способствовало развитию высокотехнологичных сфер производства и таких отраслей промышленности как приборостроение, машиностроение, авиация, космонавтика, точное машиностроение и т.д.

Существует большое количество видов металлопроката, однако большинство людей под металлопрокатом подразумевают не арматуру и стальную балку, а катанные металлические листы. Сфера их применения очень широка. Они используются и как материал при проведении строительных работ, и как заготовка в различных сферах производства. От метода производства металлопроката зависит, в какой сфере его будут применять.

В основном выделяет два вида производства металлопроката:

- холоднокатаный прокат

- горячекатаный прокат.

Горячекатаный лист активно применяется в строительной сфере, как один из элементов фундамента, а так же в ходе строительства мостов. Помимо этого данный вид металлопроката используется при изготовлении кузовов автомобилей, самолётов и другой техники.

Техника выполнения

Специалисты выделяют два способа прокатки:

- Металлические слитки разогреваются и подаются к специальным зажимным механизмам. Поверхность заготовки очищаются от образовавшихся дефектов. Заготовки нагреваются повторно, подаются через вращающиеся валы ещё раз.

- Промышленный способ, подразумевающий постоянное литье без перерыва. Расплавленный металл подаётся под вращающиеся катки. Это метод подходит для обработки цветных металлов.

Далее изделия подвергаются токарным работам, шлифовке, фрезеровке, расточке, сверлению, разрезанию. Этапы прокатки алюминиевых сплавов:

- Лист проходит через подвижные катки, чтобы получились ровные поверхности.

- Металл фрезеруется.

- На заготовку с двух сторон накладываются алюминиевые листы.

- Деталь нагревается.

Последними этапами идёт отжиг, холодная прокатка.

Прокат — технологическая операция, с помощью которой изготавливают металлические детали разных размеров и формы. Существует несколько способов обработки. Продукция, которую делают с помощью этого метода обработки, популярна в различных направлениях промышленности.

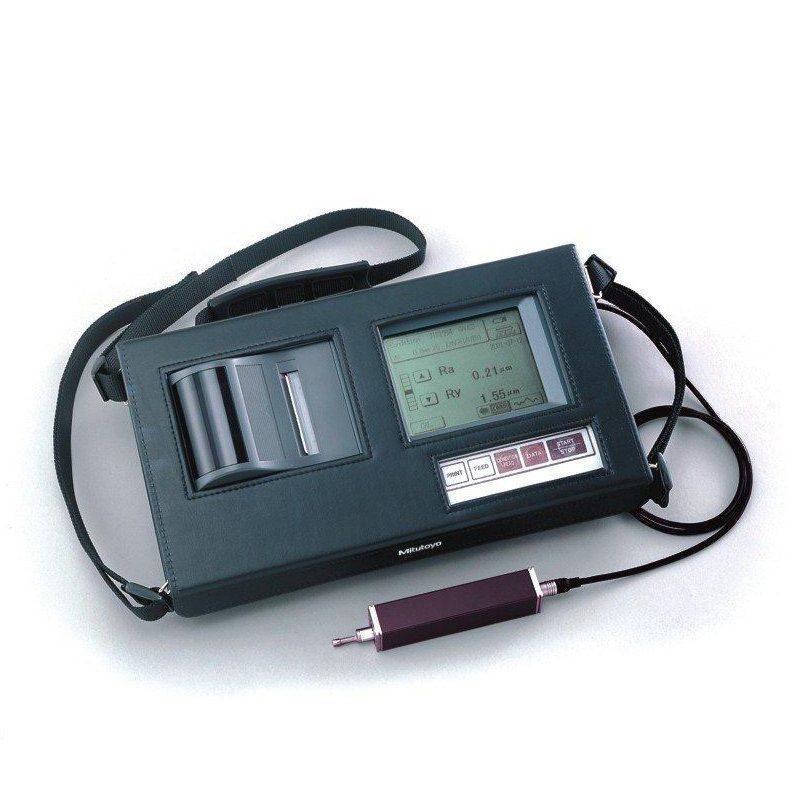

Профилометры бесконтактного действия

Измерители, описываемые далее, характеризуются дополнительными возможностями: дистанционным сканированием – оптическим или лазерным — поверхности, а также оперативной передачей данных на компьютер и принтер.

Средство для бесконтактного измерения и записи результата включает в себя:

- Плиту с Т-образными пазами, в которых закрепляется металл изделия.

- Лазерную сканирующую головку.

- Оптический датчик.

- Волновод.

- Устройство управления с интерфейсом для подключения регистрирующих устройств.

Оптический измерительный датчик обладает характеристиками, которые позволяют измерять и выводить на монитор достаточно большой объём информации: продольный и поперечный профили трассы сканирования, точность, дискретность шага измерений, текущую и суммарную погрешность отсчёта и пр. Принцип записи профилограммы на термопечатающую рулонную бумагу превращает данное устройство в полнофункциональный профилограф. Процесс и производство измерений управляются в диалоговом режиме. Таким образом, можно позволять повторное отслеживание шероховатости на некоторых участках измеряемого образца.

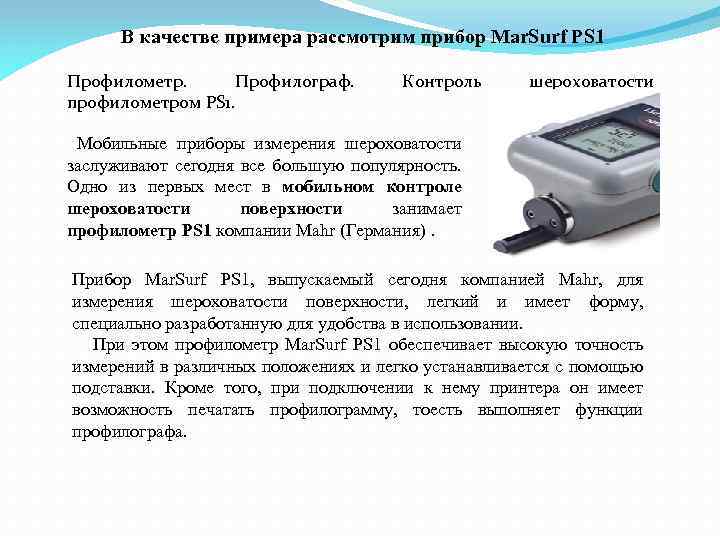

Примером бесконтактного профилометра компактного типа является профилометр Mahr MarSurf PS1. Для такого метода передачи управляющего сигнала в схеме предусмотрен оптический датчик. Возможные колебания расстояния между приёмником и измеряемой поверхностью автоматически компенсируются системой отсечки шага. Устройство использует как сетевое питание, так и от встроенного аккумуляторного привода. Паспорт профилометра Mahr снабжён подробным описанием методики применения данного прибора. Бесконтактный профилометр Mahr имеет диапазон измерения шероховатости в пределах 5…15 мкм.

Профилометр Mahr Marsurf PS1

Профилометры

Профилометры — приборы, позволяющие измерять неровность поверхностей различного типа

Это важно в случаях, когда требуется достоверно установить степень обработки поверхности. Выполнять данную операцию позволяют современные приборы, которые характеризуются высокой степенью латерального разрешения, как, например, бесконтактные профилометры, у которых данный показатель составляет менее 1 микрометра

Измерения неровностей важно производить перед нанесением защитного покрытия, ведь повышенная пикообразность профиля существенно влияет на степень адгезии покрытия к основанию. Недостаточно высокая адгезия, отмечающаяся в случаях повышенной шероховатости, ведет к образованию точечных очагов коррозии, которые со временем могут распространиться по всей поверхности, что влияет на работоспособность и безопасность материалов и конструкций

Оптический профилометр использует технологию осевой хроматической аберрации белого света. Такое устройство может использоваться отдельно или в качестве визуализатора для других приборов. Лазерный профилометр использует для исследования поверхности лазерный луч. Это высокоточные устройства, широко используемые в современной промышленности благодаря оптимальному сочетанию высоких эксплуатационных характеристик, надежности, точности результатов исследований и функциональности.

Бесконтактные профилометры имеют следующие преимущества измерения шероховатости:

- с помощью оптических профилометров образцы профиля не требуется подвергать предварительной обработке;

- возможно измерять шероховатость поверхностей, расположенных под большим углом;

- оптические устройства дают высокое разрешение при исследованиях;

- измерения шероховатости возможны для самых разных материалов, обладающих разнообразными физическими характеристиками;

- возможность проведения измерений толщины прозрачных материалов.

Устройства, определяющие значения шероховатости, широко используются на предприятиях в сфере производства машин или оборудования, где важна безупречная обработка поверхностей рабочих механизмов, так как она влияет на их изностостойкость.

ООО «Мелитэк» предлагает купить бесконтактные и контактные профилометры высокой точности для исследования неровностей профиля любых поверхностей. Цена оборудования определяется его типом и маркой. Воспользуйтесь функцией сравнения, чтобы выбрать устройство с оптимальными характеристиками для решения требуемых задач.

Лучшие производители

Filmetrics Inc.

Американская компания. Год основания 1995. Основная задача — разработка аппаратов, способных максимально упростить, и ускорить процесс определения толщины покрытий и тонких пленок, а также максимально снизить стоимость оборудования.

В результате разработки поистине революционных методов решения задач, сегодня оборудование компании Filmetrics выполняет работу в течение нескольких секунд. Обучение оператора занимает несколько минут.

Elcometer

Британская компания. На рынке с 1947 года. Основное направление деятельности — разработка и производство устройств для исследования качества покрытий из различных материалов без их повреждения. Сегодня компания занимает лидирующие позиции в производстве современного оборудования для оценки чистоты обработки изделий. Многие образцы бренда позиционируются специалистами как эталон качества.

Time Group Inc.

Китайский производитель контрольно-измерительных приборов и оборудования для сварки металлов. Его средства контроля шероховатости поверхностей пользуются на мировом рынке повышенным спросом специалистов. Качество продукции контролируется в соответствии с международным стандартом ISO 9001. Сегодня компания имеет более двадцати филиалов в Китае и около 70 дистрибьюторов в Америке и странах Европы.

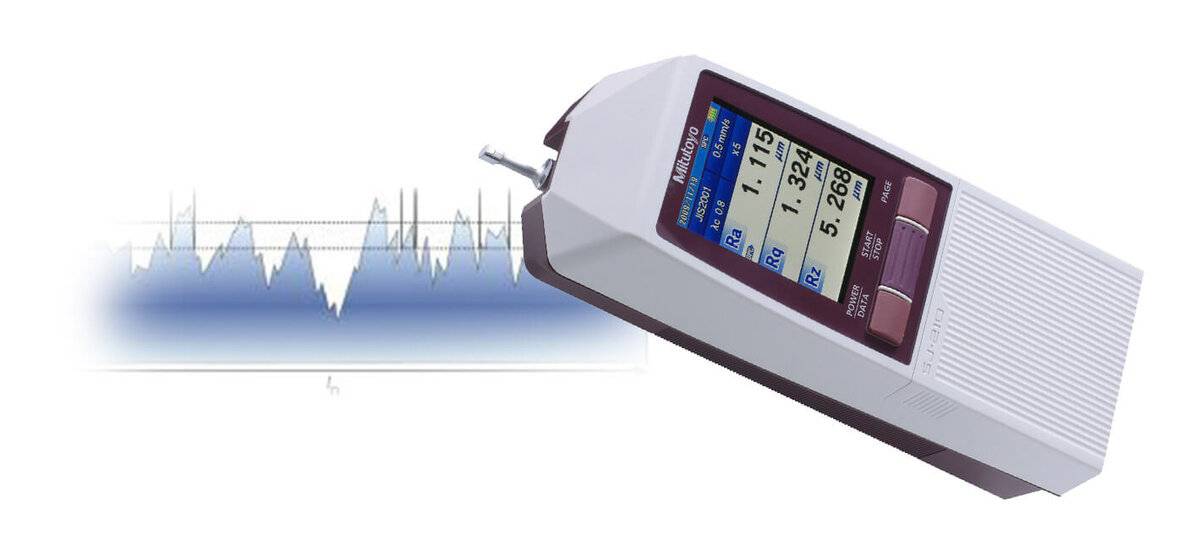

Mitutoyo

Японский бренд. Год основания 1934. С тех пор и до настоящего времени производит бюджетные и простые в употреблении измерительные приборы. Все началось с производства микрометров. Сегодня Mitutoyo производит широкий ассортимент мерительного инструмента, от рулеток и штангенциркулей, до современных профилометров, стереомикроскопов и т.п. Популярные модели бренда пользуются повышенным спросом покупателей.

PCE Group Co KG

Германская компания — производитель промышленных измерительных приборов и оборудования, которое признается совершенным во всех странах мира. Популярность моделей объясняется жесточайшим контролем качества на всех этапах производства. Фирма располагает производственными мощностями в Германии, Польше и Нидерландах.

Taylor Hobson

Старейшая британская компания, образованная в 1886 году в городке Лестер, графство Лестершир. Занималась производством фотокамер и линз. В настоящее время производит метрологические устройства. Модели Taylor Hobson с высокой тонкостью определяют уровень шероховатости изделий, фиксируют отклонения малейшие отклонения, в том числе и на сверхгладких элементах.

Список производителей можно продолжать еще долго. Какой фирмы лучше купить профилометр, решать покупателю. Неискушенному покупателю желательно выслушать советы и рекомендации опытных операторов, изучить описание и характеристики аппаратов. Это поможет сделать правильный выбор.

Оптические профилометры

Профилометры Nanosystems являются бесконтактными и используются в системах неразрушающего контроля на различных этапах производства изделий электроники или в процессе НИР/НИОКР. Линейка включает 3 основных типа профилометров, различающиеся по максимальному размеру образца, с которым позволяет работать профилометр.

Запатентованная технология WSI/PSI измеряет большое разнообразие поверхностных материалов и параметров, включая 2D и 3D профиль поверхности, формы, шаг-высота (0.1 nm — вертикальное и 0.2 um–боковое разрешения).

Wsi (White Light Scanning Interferometry) — это технология измерения площади поверхности, высоты и объема с высоким разрешением (0,1 нм) и высокой скоростью. Технология Wsi NanoSystem может без разрушения измерить образцы за несколько секунд высотой от 0.1 nm до 10000 µm и определить реальные формы 3D образцов. Повторяемость до 0.1% (1σ) и независимое увеличение, разрешение оси Z 0.1 nm.

Технические характеристики:

| NV- 1800 | NV- 2400 | NV- 2700 | |

| Измеряемый метод | White Light Scanning Interferometry (WSI) / Phase Shift Interferometry (PSI) | White Light Scanning Interferometry (WSI) / Phase Shift Interferometry (PSI) | White Light Scanning Interferometry (WSI) / Phase Shift Interferometry (PSI) |

| Интерферометрические объективы | одинарные линзы | 5 линз (ручная смена) | 5 линз (автоматическая смена) |

| Свет | Белый LED | Белый LED | Белый LED |

| Метод сканирования | PZT Scanning | PZT Scanning | PZT Scanning |

| Диапазон сканирования | макс 270um | макс 270um | макс 270um |

| Скорость сканирования | больше 12um/сек (lX 5Xпо выбору) | больше 12um/сек (lX 5Xпо выбору) | больше 12um/сек (lX 5Xпо выбору) |

| Наклон | ±3° | ±6* (опция: моторизированная) | ±6* (опция: моторизированная) |

| Вертикальное разрешение | WSI: больше 0.5nm/ PSI: больше 0.1nm | WSI: больше 0.5nm/ PSI: больше 0.1nm | WSI: больше 0.5nm/ PSI: больше 0.1nm |

| Боковое разрешение | 0.2 ~4um | 0.2 ~4um | 0.2 ~4um |

| Повторяемость | больше 0.5% | больше 0.5% | больше 0.5% |

| Перемещение по X/Y | 50x50mm (ручное) | 100x100mm (моторизированное) | 100x100mm (моторизированное) |

| Перемещение по Z | 30mm (ручное) | 100mm (ручное) | 100mm (моторизированное) |

| Автофокус | автофокус | ||

| Окружающие условия | 20±20С, Rh: больше 60% | 20±20С, Rh: больше 60% | 20±20С, Rh: больше 60% |

| Software | NanoView, NanoMap | NanoView, NanoMap | NanoView, NanoMap |

| Компьютер | Window | Window | Window |

| Опции | |||

| Линзы | 0.5x, 0.75x, lx, 1.5x, 2x (по выбору) | 0.5x, 0.75x, lx, 1.5x, 2x (по выбору) | 0.5x, 0.75x, lx, 1.5x, 2x (по выбору) |

| Объективы интерферометрические | 2.5x, 5x, lOx, 20x, 50x, lOOx (по выбору) | 2.5x, 5x, lOx, 20x, 50x, lOOx (по выбору) | 2.5x, 5x, lOx, 20x, 50x, lOOx (по выбору) |

| Приборный стол | 150х150mm | 230x230mm (моторизированное) | 230x230mm (моторизированное) |

ОСНОВНЫЕ ПАРАМЕТРЫ

2.1. Параметры ощупывающей системы профилографа-профилометра

2.1.1. Рабочая часть щупа должна соответствовать ГОСТ 18961-80.

2.1.2. Максимальные значения статического измерительного усилия и постоянной изменения измерительного усилия следует выбирать в зависимости от радиуса щупа. Они не должны превышать значений, указанных в табл.1.

Таблица 1

Номинальное значение радиуса кривизны вершины щупа, мм | Максимальное значение статического измерительного усилия, Н | Максимальное значение постоянной изменения измерительного усилия, Н/м |

0,002 | 0,0007 | 35 |

0,005 0,010 | 0,004 | 200 |

Допускается увеличение статического измерительного усилия до 0,016 Н для профилометров с наименьшим значением измеряемого параметра Ra не менее 2 мкм, для профилографов с наименьшим значением ординаты профиля не менее 1,5 мкм, а также для датчиков, предназначенных для измерений, при которых игла датчика не направлена вертикально вниз.

2.1.3. В профилографах-профилометрах, имеющих датчик с опорой на измеряемую поверхность, радиус кривизны рабочей части опоры в плоскости, перпендикулярной контролируемой поверхности и параллельной направлению движения датчика, должен быть не менее пятидесяти значений максимальной отсечки шага.

Примечание. При измерении с отсечкой шага 2,5 мм и более предпочтительнее использовать вспомогательную направляющую поверхность.

2.1.4. Параметр шероховатости Rz рабочей поверхности опоры не должен превышать 0,1 мкм.

2.1.3, 2.1.4. (Измененная редакция, Изм. N 1).

2.1.5. Усилие воздействия опоры датчика на контролируемую поверхность не должно превышать 0,5 Н.

2.2. Параметры системы преобразования профилометра

2.2.1. Диапазон измерения параметра Ra: отношение верхнего предела измерения к нижнему должно быть не менее 2000 для приборов типа I, не менее 200 – для приборов типа II и не менее 100 – для приборов типа III.

(Измененная редакция, Изм. N 1).

2.2.2. Значение отсечек шага выбирают из ряда: 0,025; 0,08; 0,25; 0,8; 2,5; 8; 25,0 мм.

2.2.3. Набор отсечек шага должен обеспечивать измерение параметров шероховатости поверхности в диапазоне, установленном ГОСТ 2789-73.

2.2.4. Минимальное значение верхнего предела диапазона длин участков измерения должно быть не менее пяти значений отсечек шага для данного профилометра. В случае максимальных значений отсечек шага минимальное значение верхнего предела диапазона длин участков измерения допускается не менее двух значений отсечек шага.

2.2.5. Номинальную амплитудно-частотную характеристику (без учета влияния радиуса кривизны вершины щупа) определяют из уравнения

, (1)

где – длина волны синусоидального входного сигнала;- отсечка шага.

2.2.4, 2.2.5. (Измененная редакция, Изм. N 1).

2.2.6. Номинальные значения и допустимые отклонения амплитудно-частотной характеристики от номинальной для дискретных значений приведены в табл.2.

Таблица 2

Kmin | Kном | Кmax | |||

степень точности | степень точности | ||||

1 | 2 | 1 | 2 | ||

0,1 | 0,97 | 0,95 | 1,00 | 1,03 | 1,05 |

0,2 | 0,95 | 0,94 | 0,99 | 1,02 | 1,04 |

0,5 | 0,88 | 0,86 | 0,92 | 0,96 | 0,98 |

1,0 | 0,70 | 0,67 | 0,75 | 0,80 | 0,83 |

1,5 | 0,52 | 0,49 | 0,57 | 0,62 | 0,65 |

2.2.7. Профилометр необходимо оснащать мерой (или комплектом мер), служащей для настройки показаний прибора в процессе эксплуатации. Профиль меры должен быть близким к трапецеидальному, параметр Sm меры в направлении, перпендикулярном направлению рисок, не должен превышать 0,25 .

2.3. Параметры системы преобразования профилографа

2.3.1. Диапазон номинальных значений вертикального увеличения: отношение максимального увеличения к минимальному должно быть не менее 1000 для профилографов типа I, не менее 100 -для профилографов типа II и не менее 50 – для профилографов типа III.

2.3.2. Номинальные значения вертикальных увеличений выбирают из ряда: 10; 20; 50; 100; 200; 500; 1000 и т.д.

2.3.1, 2.3.2. (Измененная редакция, Изм. N 1).

2.3.3. Диапазон номинальных значений горизонтального увеличения: отношение максимального увеличения к минимальному должно быть не менее 50.

2.3.4. Номинальные значения горизонтальных увеличений выбирают из ряда: 1; 2; 5; 10; 20; 50 и т.д.

2.3.5. Номинальная амплитудно-частотная характеристика (без учета влияния щупа) должна быть прямой линией, параллельной оси длин волн, в диапазоне длин волн, нижний предел которого составляет 3 мкм.

2.3.6. Допускаемые отклонения горизонтальных увеличений от номинальных значений не должны превышать ±5% для профилографов 1-й степени точности и ±10% для профилографов 2-й степени точности.