Испытание компрессоров.

Порядок испытания компрессоров зависит от их конструкции; поршневые или центробежные.

Испытание поршневых компрессоров следует начинать с обкатки компрессора в течение не менее 2 ч. После обкатки испытания проводят в два этапа: на холостом ходу и под нагрузкой. Под нагрузкой вместе с компрессором подвергают испытаниям системы контроля, сигнализации и защиты, автоматического управления.

Перед началом испытания проводят пробный пуск компрессора, как правило, со снятыми клапанами. Перед пробным пуском необходимо проверить уровень масла в смазочной системе и заполнить систему охлажденной компрессорной водой. Подачу масла ко всем точкам смазывания проверяют, включая масляные насосы.

При пробном пуске определяют направление вращения коленчатого вала компрессора, производя кратковременное (20…30 с) включение. После определения направления вращения коленчатого вала (при его совпадении с заданным) выполняют повторный пуск компрессора, доводя частоту вращения коленчатого вала до номинального значения и отслеживая по показаниям манометра давление в смазочной системе. При нормальной смазке и отсутствии неисправностей компрессор не отключают в течение 5 мин, а затем, после его остановки, проверяют степень нагрева подшипников коренных и шатунных шеек коленчатого вала, прочность крепления движущихся частей и сохранность резьбовых соединений в шатунном блоке. Если в период контрольного испытания компрессора не было отмечено резкого стука, шума и перегрева, его вновь включают сначала на 30 мин, затем на 1 ч.

При положительном результате проведенных испытаний осматривают масляный фильтр, очищают его от грязи, промывают керосином и после этого, установив фильтр на место, обкатывают компрессор в течение 8… 10 ч. После обкатки очищают маслосборники, фильтрующие элементы смазочной системы и выполняют продувку сжатым воздухом всех ступеней компрессора (время продувки каждой ступени не менее 2 ч). После очистки смазочной системы проводят замену масла.

Испытание компрессора под нагрузкой выполняется при рабочем давлении тех газов, для перекачки которых он предназначен (воздух, азот и др.). Нагрузку при испытании увеличивают поэтапно в соответствии с Инструкцией по эксплуатации компрессора. При поэтапном повышении нагрузки проводится контроль работы компрессора. Особого внимания при контроле требуют смазочная система, клапаны, штоки, сальниковое уплотнение. Наряду с этим контролируют температуру и давление газа на каждой из ступеней компрессора, температуру сопрягаемых поверхностей кривошипно-шатунного механизма, температуру и объем подаваемой воды в систему охлаждения, плотность трубопроводных соединений и температуру электрического двигателя привода компрессора. В процессе испытания компрессора под нагрузкой необходимо следить за появлением сверхнормативных шумов, стука, вибраций во всех его частях, своевременно выявлять и устранять причины данных отклонений.

Испытание центробежных компрессоров проводят только под нагрузкой. Перед началом испытания необходимо прокачать через компрессор масло в таком количестве, чтобы масло при поступлении в масляный бак не содержало посторонних примесей (наличие примесей определяют лабораторным путем). После прокачивания масла маслопровод присоединяют к подшипниковым узлам компрессора, устанавливая дроссельные устройства. Далее подключают масляный насос и проверяют поступление масла к зубчатому редуктору, муфтам и подшипниковым узлам.

Перед началом испытания закрывают линию всасывания, оставляя открытой линию нагнетания (для обеспечения выброса воздуха в окружающую среду). Включают вращение ротора и после достижения им проектной частоты постепенно открывают задвижку всасывающего трубопровода. При нормальной работе компрессора время его испытания под нагрузкой составляет приблизительно 8 ч

В процессе испытания особое внимание уделяют проверке системы противопомпажной защиты; осевого смещений редуктора; автоматического регулирования подачи воздуха; блокировки и сигнализации

По окончании испытания нагрузку постепенно снижают, перекрывая задвижку на всасывающей магистрали. После включений вспомогательного маслонасоса и отключения основного электрического двигателя задвижку на всасывающей магистрали перекрывают полностью, одновременно открывая задвижку на линии сброса воздуха. Затем перекрывают подачу воды для охлаждения и после остановки ротора компрессора выключают вспомогательный масляный насос.

Как проверить результат шлифовки станины?

Как проверить результат шлифовки станины?

Сообщение #1 bt878a » 27 дек 2020, 13:34

Мужики, чтобы не плодить лишнюю тему спрошу здесь – подскажите как проконтролировать работу по шлифовке станины 1к62?

Сейчас холодно, допустим я ее упакую в деревянный ящик, привезу в цех. Там по хорошему она должна отлежаться до температуры помещения, после чего ее плоскости прошлифуют на кобурге. Вопросов два:

будут шлифовать все плоскости? или какие то возьмут за базу и прошлифуют только призматические направляющие и хода задней бабки? допустим прошлифовали, каким то простым способом, без коллиматора, струны и микроскопа можно проверить работу? И как это сделать при приемке или уже у себя в гараже? Все таки работа ответственная, и деньги за нее берут хорошие. Не хотелось бы платить за неизвестный результат.

Как проверить результат шлифовки станины?

Сообщение #2 ignvov » 27 дек 2020, 14:14

Как проверить результат шлифовки станины?

Сообщение #3 bt878a » 27 дек 2020, 14:28

т.е. для проверки нужно захватить свою 2500мм поверенную линейку ШД, приложить ее на краску к направляющим и по ней проверить пятна контакта? Еще нужен поверенный уровень 0.02 мм/м и что мы им проверим? горизонт выставления станины на столе приемки?

Отправлено спустя 1 час 40 минут 22 секунды: да судя по всему нет простых способов проверки(

Как проверить результат шлифовки станины?

Сообщение #4 ignvov » 27 дек 2020, 16:46

Как проверить результат шлифовки станины?

Сообщение #5 bt878a » 27 дек 2020, 17:22

Нет я не понимаю.

В ГОСТ методике, проверка уровнем заключается в установке его на специальное приспособление, чтобы контакт был в двух точках на измеряемую поверхность. Приспособления у меня нет. Уровень есть, поверить его наверное тоже смогу в местной метрологии. А вот с остальным затык(

Вообще конечно все это от бедности, ибо в норм условиях пироги должен печь пирожник, а сапоги шить сапожник, а не выдумывать простому человеку как заменить собой заводские условия..

Как проверить результат шлифовки станины?

Сообщение #6 ignvov » 27 дек 2020, 18:09

Как проверить результат шлифовки станины?

Сообщение #7 Станочник » 27 дек 2020, 19:09

Ее вообще то шабрят на Ютубе есть автор Андрей Ткач он подробно рассказывает про ремонт станков.

Отправлено спустя 2 минуты 20 секунд:

Мое мнение проще станок а запчасти пустить а на вырученные деньги найти нормальный не убитый.

Отправлено спустя 1 минуту 6 секунд: Про наделки под каретку не забываем,каретку то кто шлифовать будет и клеить наделки да так что бы вышло все нормально.

Как проверить результат шлифовки станины?

Сообщение #8 ignvov » 27 дек 2020, 20:49

Как проверить результат шлифовки станины?

Сообщение #9 bt878a » 27 дек 2020, 20:51

Смотрел я его видео, ничего значимого он в своих видео не показывает. Его “уроки” ничто иное как скрытая реклама своих услуг. Оно и понятно, это кусок хлеба и если учить конкурентов то зарабатывать не получится.

Есть методика ремонта станков, описана в ГОСТ например, для нее нужны заводские условия, дорогостоящие приборы и приспособления. А главное люди знающие как и в каком порядке что делать.

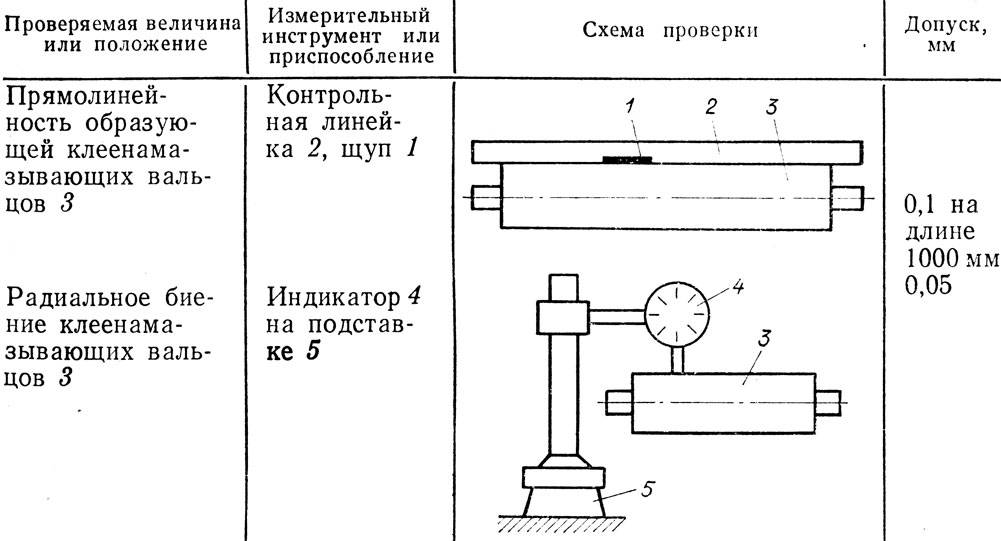

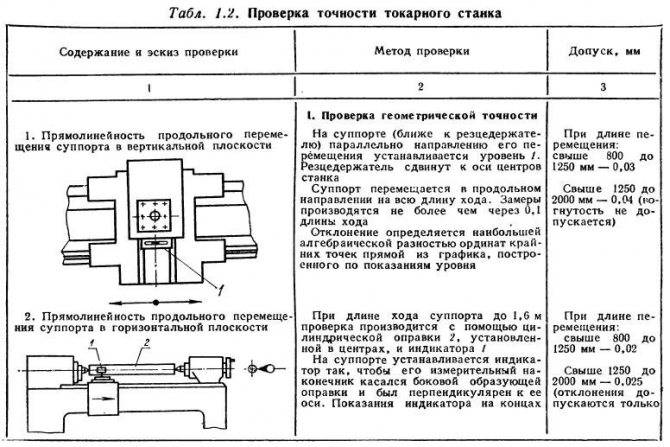

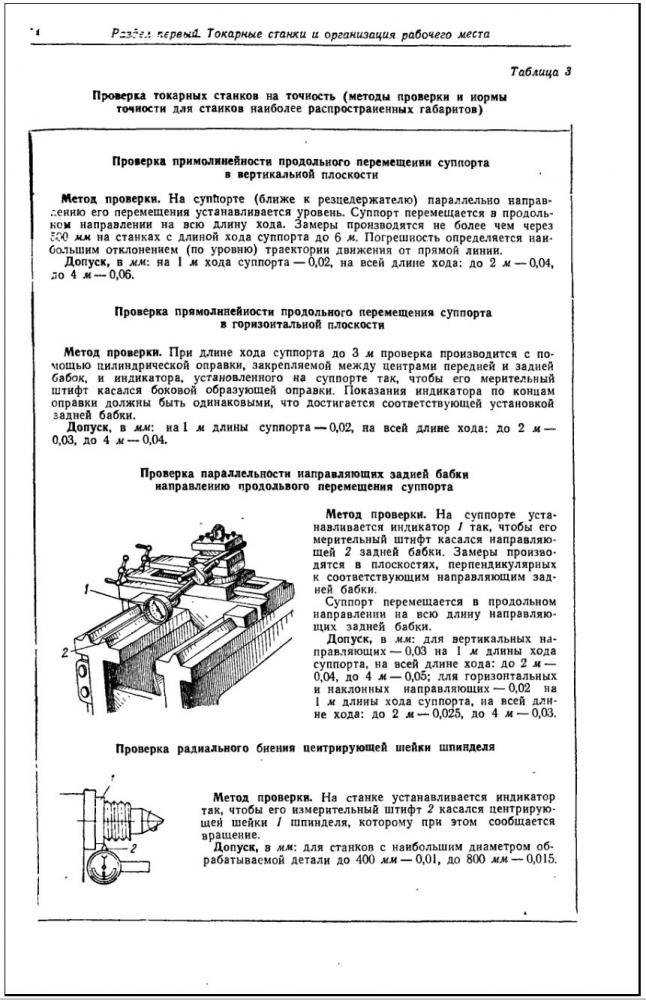

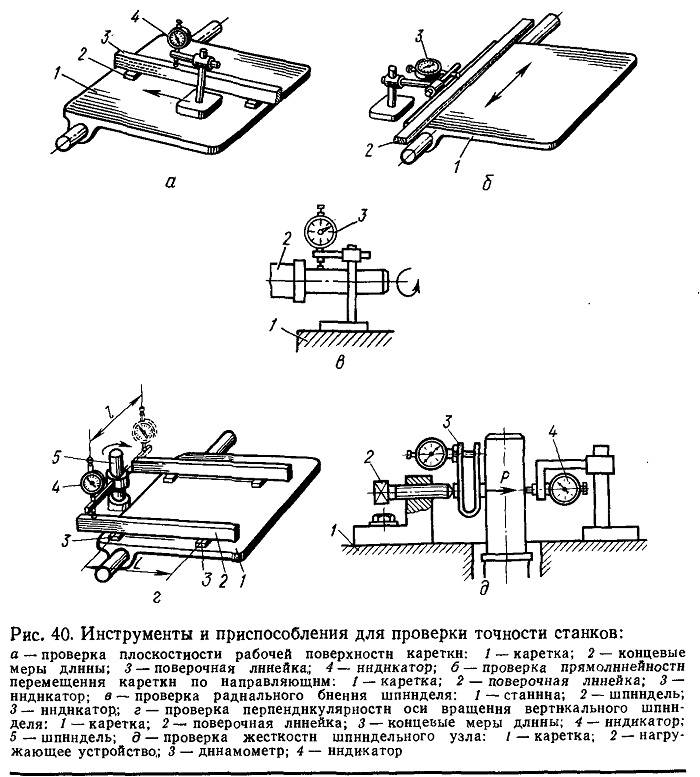

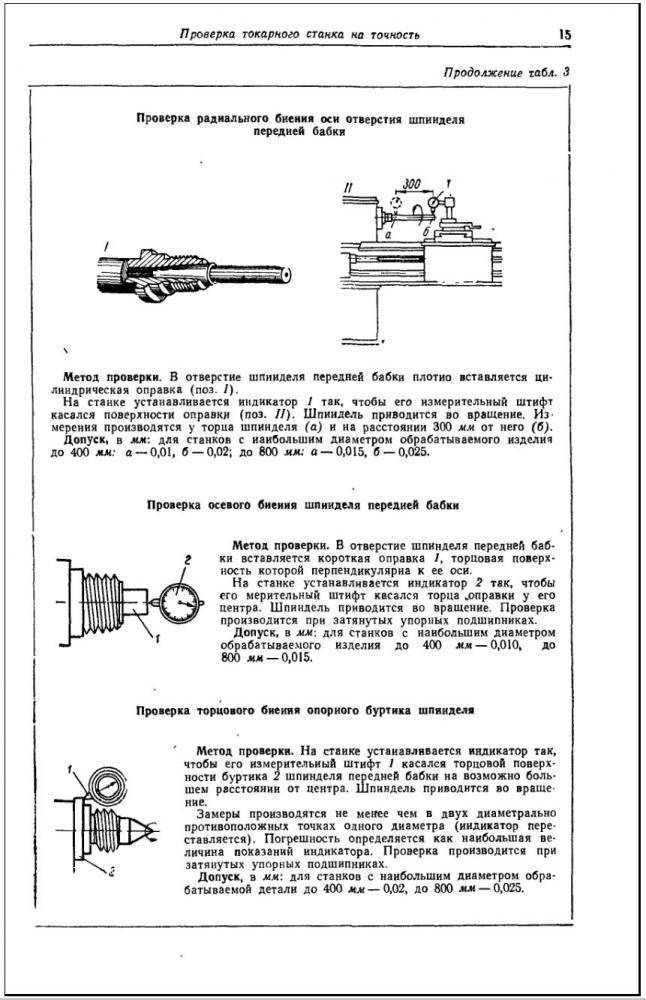

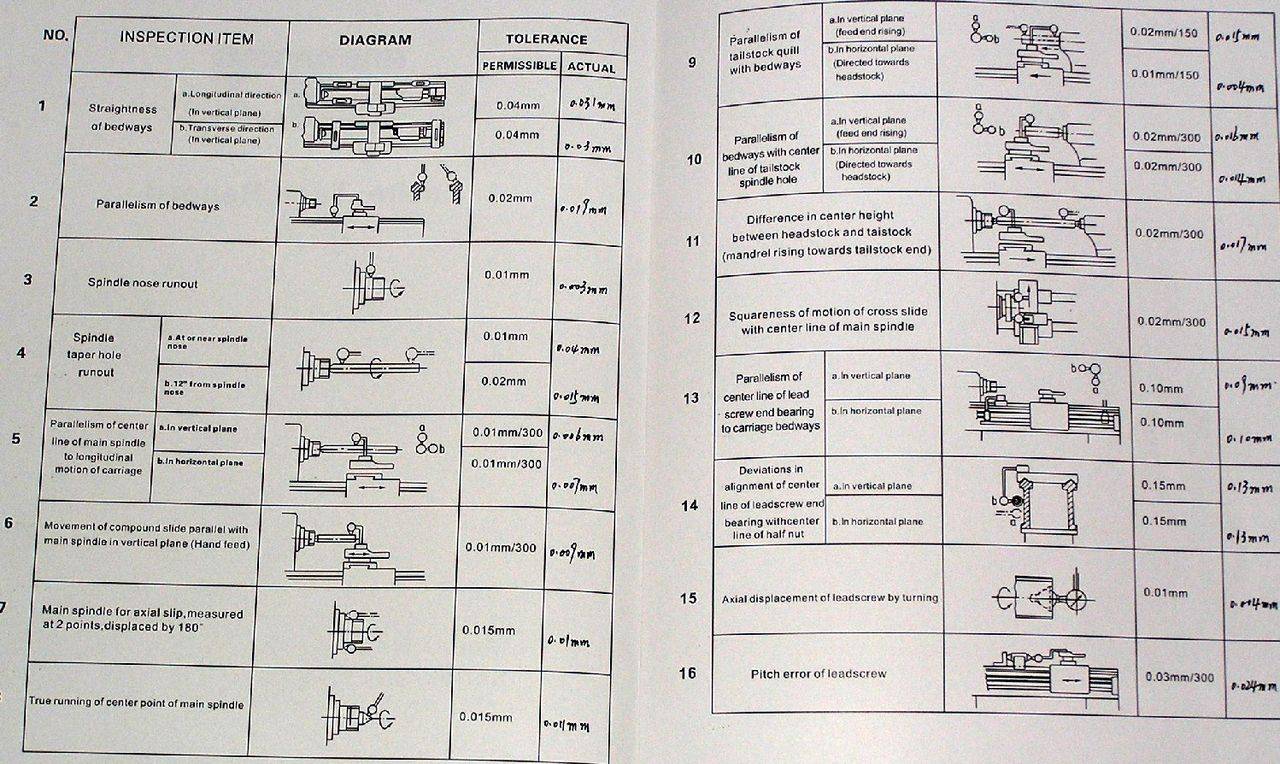

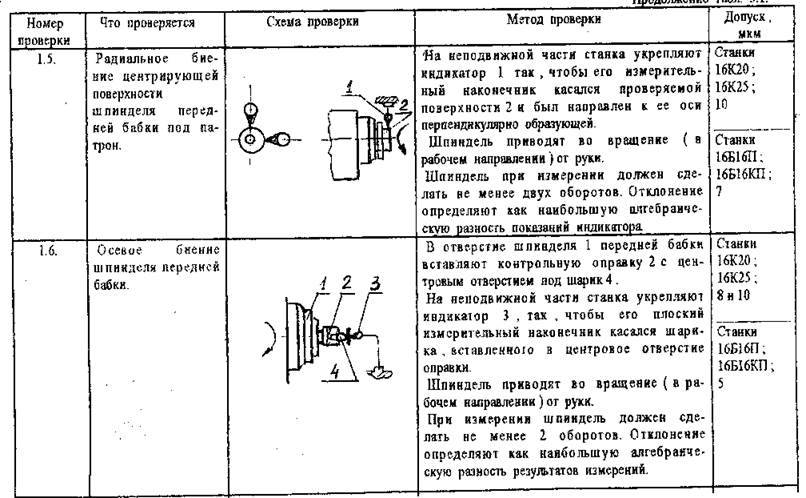

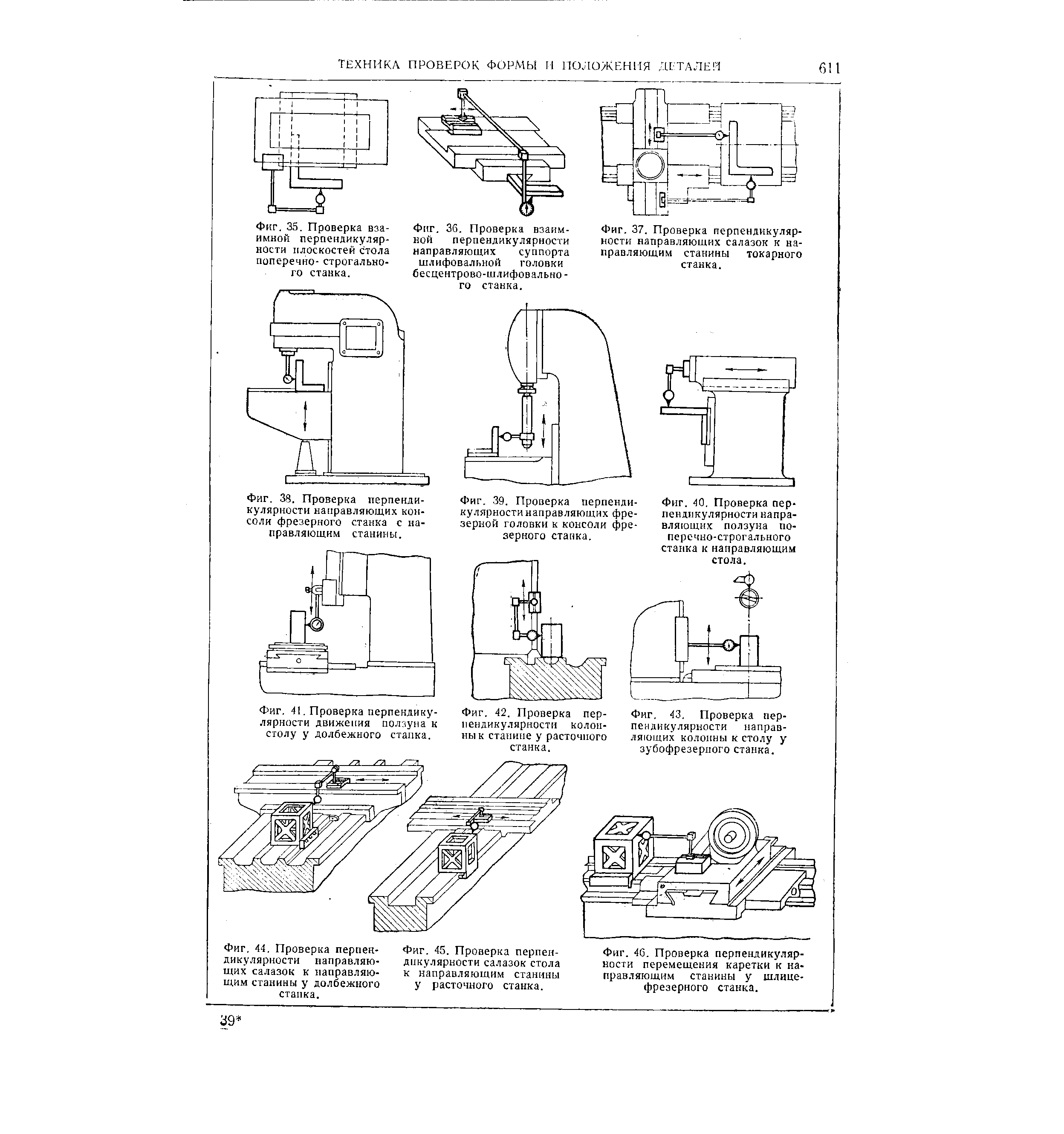

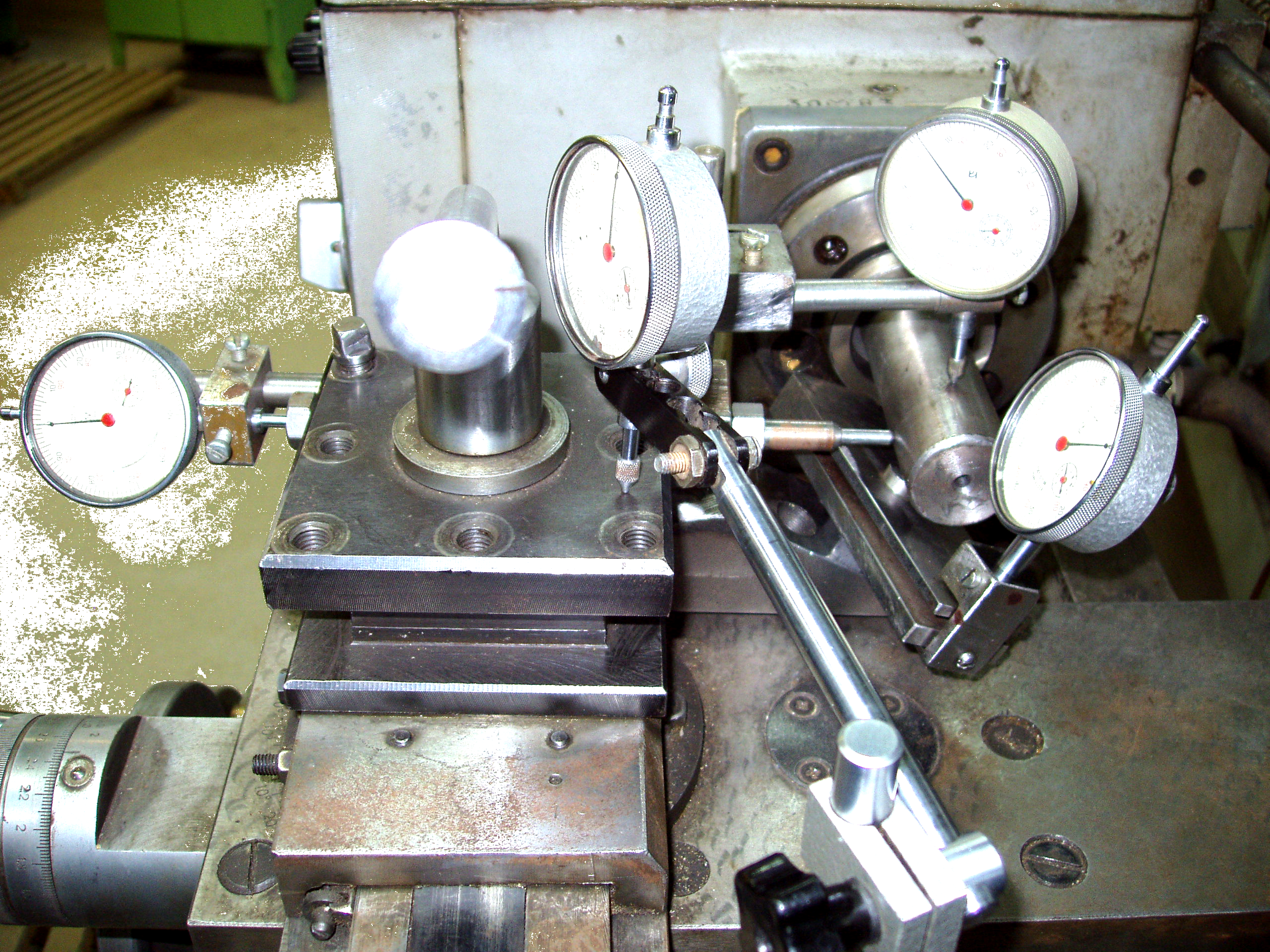

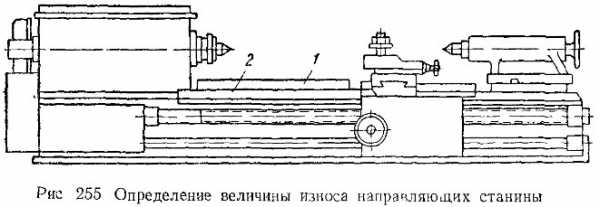

Основные методы проверки токарного станка

При проверке токарного станка на точность в основном проверяют направляющие станины, биение шпинделя и ходовой винт. Направляющие станины должны быть прямолинейными в продольном направлении. При износе на них появляются канавки, царапины, иногда забоины. Износ можно обнаружить поверхностным осмотром и при помощи измерительных инструментов. Чтобы определить его величину, устанавливают проверочную линейку 1 (рис. 255) поочередно на направляющие 2, затем определяют на просвет и измеряют щупом зазор между их поверхностями и линейкой.

Допустимым считается такой износ станины: при высоте центров до 300 мм — 0,02 мм на длине 1000 мм; при высоте центров больше 300 мм — 0,03 мм на той же длине. У новых или отремонтированных станков на эту величину допускается только выпуклость станины, но не вогнутость.

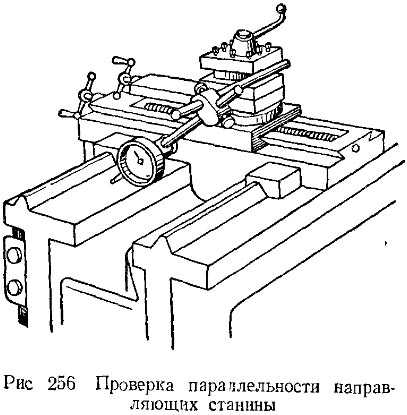

Направляющие станины для задней бабки должны быть параллельны направляющим для каретки. Проверяют параллельность индикатором, закрепленным в резцедержателе на каретке (рис. 256), которую перемещают по станине; штифт индикатора упирают в направляющую для задней бабки. Допускаемое отклонение — до 0,01 мм для станков с высотой центров до 200 мм и до 0,02 мм — для станков с высотой центров более 200 мм.

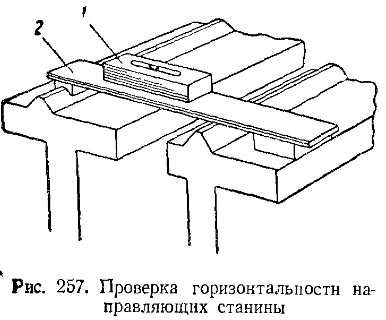

Горизонтальность направляющих станины проверяют уровнем, как показано на рис. 257, передвигая линейку 2 с уровнем 1 вдоль направляющих станины. Допускаемое отклонение составляет 0,05 мм на длине 1000 мм.

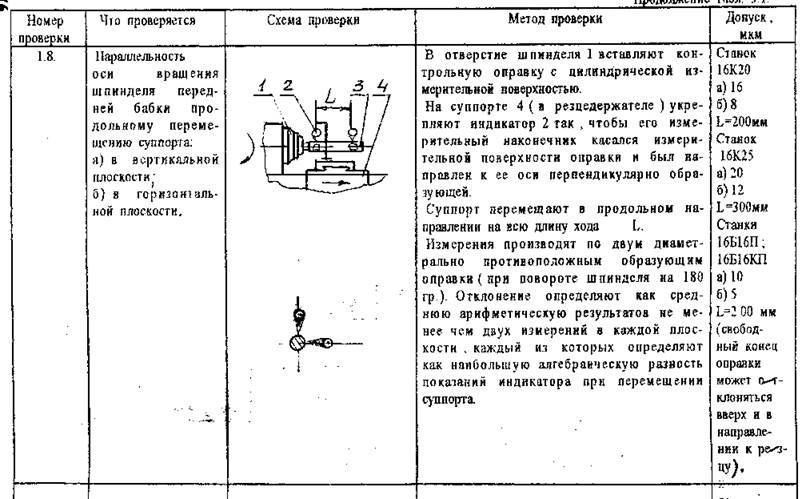

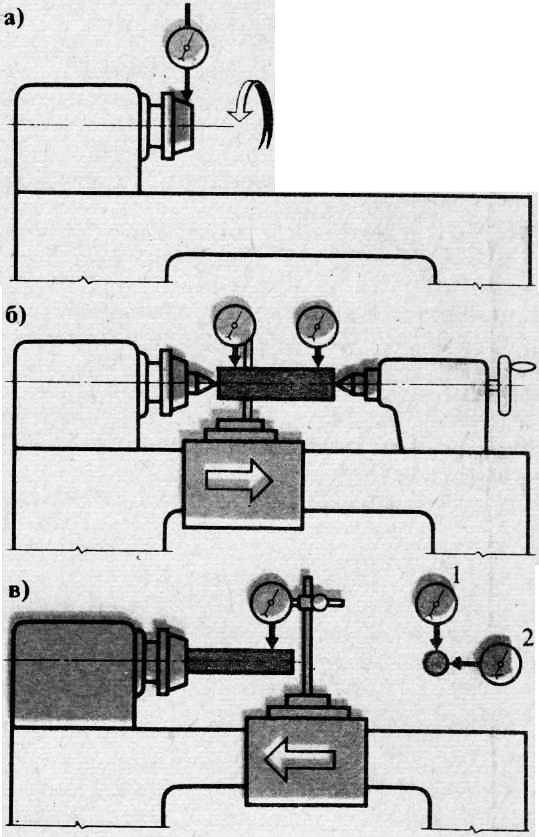

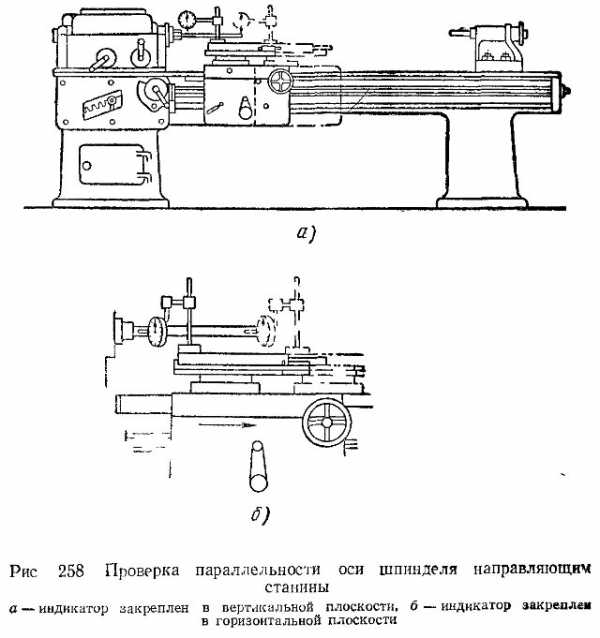

Ось шпинделя должна быть параллельна направляющим станины в вертикальной и горизонтальной плоскостях. Для проверки в коническое отверстие шпинделя вставляют контрольную оправку и проверяют ее индикатором на отсутствие биения по всей ее длине. Затем закрепляют на каретке индикатор и устанавливают его так, чтобы штифт индикатора касался оправки сначала в вертикальной (рис. 258, а), а потом в горизонтальной (рис. 258, б) плоскости. Перемещая при каждой установке каретку вдоль оправки на длину 300 мм, отмечают отклонения индикатора, которые не должны превышать в вертикальной плоскости 0,01 мм для станков с высотой центров до 200 мм и 0,02 мм — для станков с высотой центров до 400 мм. В горизонтальной плоскости отклонения индикатора не должны быть более 0,01 мм для станков с любой высотой центров.

Отклонение оправки, считая вправо от бабки, допускается в вертикальной плоскости только вверх, а в горизонтальной плоскости — только в сторону резца.

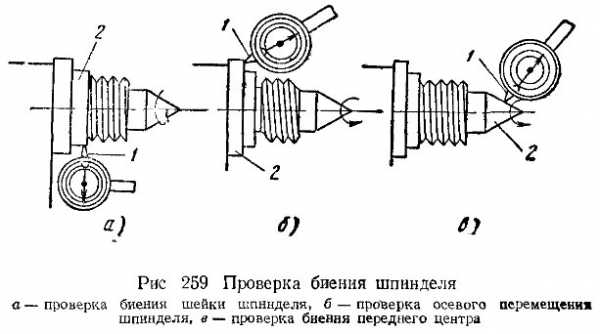

Шейки шпинделя должны вращаться без биения. Шпиндель на биение проверяют индикатором, укрепленным в резцовой головке. При проверке необходимо, чтобы штифт 1 индикатора упирался в шейку 2 шпинделя (рис. 259, а). Допускаемой отклонение 0,01 мм при высоте центров до 350 мм и 0,02 мм при высоте центров более 350 мм.

Шпиндель не должен иметь осевого перемещения пр вращении. Проверку производят, как в предыдущей случае, но штифт 1 индикатора (рис. 259, б) упирают в торец буртика 2 шпинделя. Допускаемые отклонения те же, что и при проверке биения шейки.

Вершина переднего центра при вращении не должна иметь биения. Для проверки индикатор укрепляют в резцовой головке (рис. 259, в) и его штифт 1 упирают в конус 2 центра. Допускаемые отклонения такие же, как в предыдущих двух случаях.

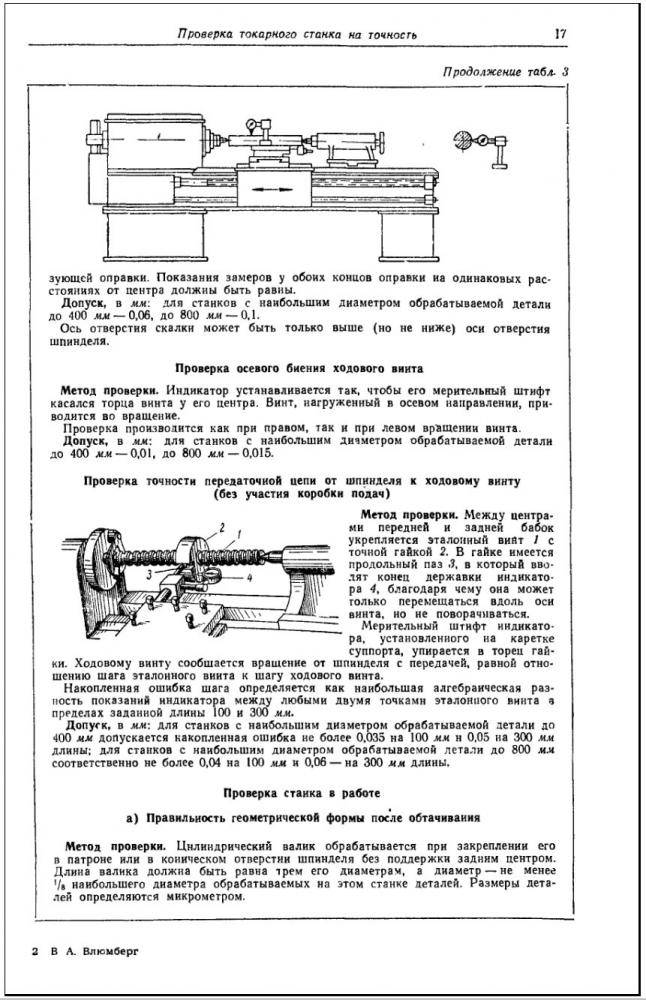

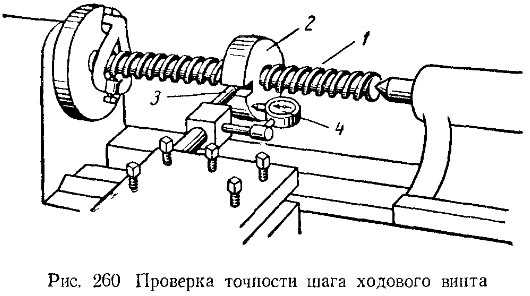

Точность шага ходового винта проверяют точной резьбовой оправкой 1, устанавливаемой между центрами передней и задней бабок (рис. 260), и точной цилиндрической гайкой 2, навертываемой на резьбовую оправку. В гайке 2 имеется продольный паз, в который вводят шарик державки 3, несущей индикатор 4 и закрепленной в суппорте станка. Наконечник индикатора упирается в торец гайки, удерживаемой от вращения шариком державки. Станок настраивают на шаг резьбы оправки. Пустив станок с включенной разъемной гайкой, следят за показаниями индикатора. Допускаемые отклонения: 0,03 мм на длине 100 мм и 0,05 мм на длине 300 мм для станков с высотой центров до 400 мм.

Практическая проверка точности токарного станка. Помимо рассмотренных геометрических проверок, производят комплексную практическую проверку точности токарного станка. Целью проверки является оценка точности станка в работе при изготовлении деталей с цилиндрической и торцовой поверхностями. Во время этой проверки определяются получающиеся отклонения по овальности, конусности и плоскостности, которые не должны превышать отклонения, устанавливаемых ГОСТом: по овальности 0,01-0,02 мм и по конусности 0,02 мм на длине 1000 мм и вогнутости торца не больше 0,02 мм на диаметре 300 мм.

Алгоритм диагностики станков с ЧПУ:

Современные методы диагностики станков с ЧПУ представляют собой комплекс работ, направленных на обследование целевого оборудования и выявление неисправности – отказа или сбоя. Диагностика проводится в два этапа:

- Проверка состояния станка позволяет выявить конструктивные причины отказа – как правило, речь идет о поломке какого-либо узла или детали. Может потребоваться частичная или полная разборка агрегата.

- Проверка системы числового программного управления предполагает диагностику станка посредством тестирования управляющей программы. Результаты теста и ошибки выводятся на дисплей специальными кодами.

Диагностика промышленного оборудования ЧПУ является одним из основных направлений деятельности нашей компании. Мы обладаем необходимыми знаниями и солидным опытом в проведении подобного рода работ. Сотрудники нашей компании могут осуществить диагностику станков с ЧПУ любой марки, функционирующего или вышедшего из строя промышленного оборудования. Если для устранения неисправности имеется технологическая возможность, и отсутствует необходимость в закупке запасных частей, то наши специалисты проведут ремонт в рамках одного выезда, что сэкономит Ваше время и средства! При диагностике станков с ЧПУ используется современное измерительное и диагностическое оборудование. Их применение позволяет гарантировать безошибочный результат.

Первый этап проверки станков требует использования специфического инструментария – уровней, штангенциркулей, калибров, угломеров, микромеров. На этапе проверки управляющей программы инженер использует бэкплот или твердотельную верификацию, моделируя работу станка, а затем проводит финальную проверку на оборудовании.

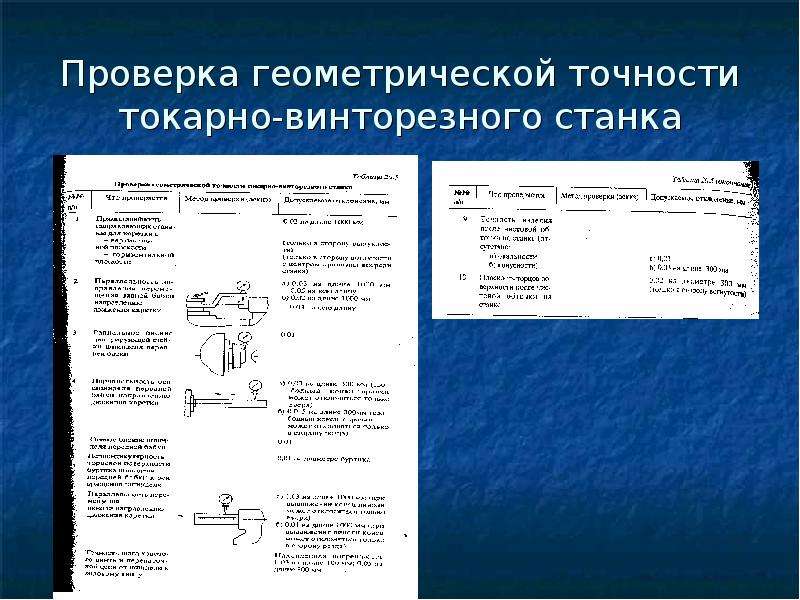

Проверка станков на точность

Специфика диагностики оборудования определяется в том числе целью, например – проверка токарного станка на точность представляет собой строго регламентированный свод диагностических процедур, направленных на подтверждение соответствия данных в паспорте реальным данным. В этом случае необходима проверка следующих параметров:

- Перемещение элементов, удерживающих заготовку.

- Расположение поверхностей, на которых базируется заготовка и инструмент.

- Соответствие формы базовых поверхностей.

Также проверка станка на геометрическую точность включает оценку траектории движений, угловых и линейных перемещений органов станка, возможна оценка других параметров. Все требования к точности указаны в паспорте оборудования, а выявление погрешностей выполняется на основании соответствующих нормативов ГОСТ, например – ГОСТ 8-82 и ГОСТ 18097-93

Обратите внимание, что проверка станков на технологическую точность диктуется естественным износом оборудования в процессе эксплуатации. Речь идет не об износе резцов, сверл или фрезы

Диагностируются постоянные компоненты станка, например: приводы; суппорты; консоли; шпиндели.

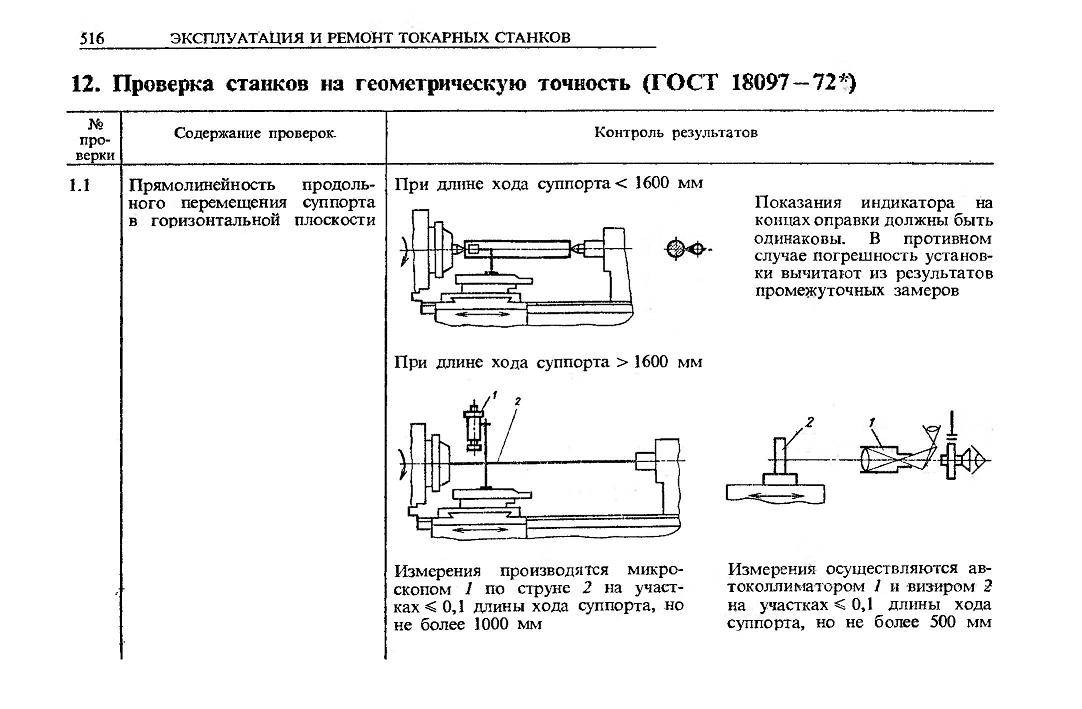

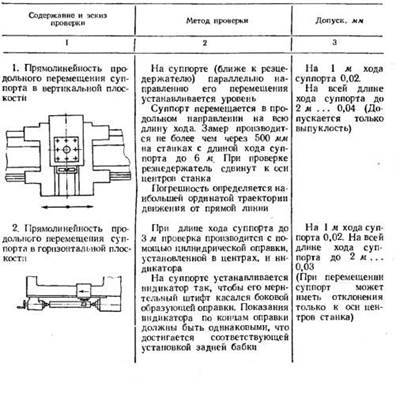

Проверка 1. Прямолинейность продольного перемещения суппорта в вертикальной плоскости

Метод проверки

А. На суппорте (ближе к резцедержателю) параллельно направлению его перемещения устанавливается уровень.

Суппорт перемещается в продольном направлении на всю длину хода. Измерения производятся не более чем через 500 мм на станках с длиной хода суппорта до 6000 мм и не более чем через 1000 мм на станках с большей длиной хода суппорта.

Б. Для станков с длиной хода суппорта свыше 6000 мм проверка может производиться с помощью сообщающихся сосудов, один из которых укрепляется на суппорте, другой — рядом со станком.

Допускаемые отклонения:

а) 0,02 мм на 1000 мм длины хода суппорта;

б) На всей длине хода суппорта:

- 0,04 мм — для длины хода до 2000 мм

- 0,06 мм — для длины хода до 4000 мм

- 0,08 мм — для длины хода до 8000 мм

- 0,10 мм — для длины хода до 12000 мм

- 0,12 мм — для длины хода до 16000 мм

- 0,16 мм — для длины хода до 20000 мм

Допускается только выпуклость направляющих станка.

Как правильно проверять токарный станок

Качество проверки во многом зависит от того, насколько правильно оборудование установлено на испытательном стенде. Устанавливать станок необходимо строго следуя чертежу. Наиболее популярным и надежным способом является установка агрегата на несколько опор (более трех). Все подвижные узлы и элементы должны быть установлены в среднее положение.

Качество изготавливаемых изделий зависит от геометрической точности оборудования. Поэтому устанавливать заготовку нужно на геометрически правильную поверхность.

Чтобы определить степень износа линейка устанавливается по очереди на каждую направляющую станка. После чего при помощи щупа нужно измерить зазор между линейкой и направляющей. ГОСТ определяет максимально допустимое значение этого зазора – не более 0,02 мм. При большем отклонении обрабатываемые детали могут иметь недопустимую погрешность на выходе.

Точность во многом зависит и от горизонтальности направляющих станка. Этот показатель измеряется при помощи специального уровня. Предельное отклонение должно быть не более 0,05 мм.

При проверке оборудования на исправность обращайте внимание на все вращающиеся детали. Их движение должно осуществляться строго по оси, биение во время вращения недопустимо. Если любой элемент отклоняется от оси вращения, это не только сказывается на качестве изготавливаемых изделий, но и угрожает безопасности оператора

Если любой элемент отклоняется от оси вращения, это не только сказывается на качестве изготавливаемых изделий, но и угрожает безопасности оператора

При «биении» заготовки в станке есть риск получения травмы из-за вылетевшей из держателей детали или сломавшегося инструмента

Если любой элемент отклоняется от оси вращения, это не только сказывается на качестве изготавливаемых изделий, но и угрожает безопасности оператора. При «биении» заготовки в станке есть риск получения травмы из-за вылетевшей из держателей детали или сломавшегося инструмента.

Во время проверки оборудования важно определить также точность шага винта. Для определения погрешности и отклонения имеется специальная методика:

Читать также: Столы для гаража своими руками

Читать также: Столы для гаража своими руками

Читать также: Столы для гаража своими руками

в бабки станка устанавливается оправка;

на нее фиксируется цилиндрическая гайка с пазом;

в паз гайки фиксируется державка с индикатором, который должен упереться в торец гайки;

аппарат нужно настроить на резьбовой шаг;

в процессе работы индикатор фиксирует погрешность.

База данных станка ЧПУ

Параметрические данные и координаты инструментов, агрегатов, линий упоров, магазинов инструмента и прочих рабочих элементов, как правило, должны быть прописаны в базе данных станка ЧПУ. База данных предназначена для хранения сведений об инструментах, агрегатах и управлении ими. Вся информация в ней прописана в виде числовых значений декартовых координат с поправкой на смещение относительно абсолютной начальной точки.

При программировании процессов обработки, база данных станка ЧПУ служит для составления управляющих программ, алгоритмов взаимодействия рабочих инструментов с заготовками деталей и их безопасного перемещения относительно других элементов станка.

Основные методы проверки токарного станка

При проверке токарного станка на точность в основном проверяют направляющие станины, биение шпинделя и ходовой винт.

Направляющие станины должны быть прямолинейными в продольном направлении. При износе на них появляются канавки, царапины, иногда забоины. Износ можно обнаружить поверхностным осмотром и при помощи измерительных инструментов. Чтобы определить его величину, устанавливают проверочную линейку 1 (рис. 255) поочередно на направляющие 2, затем определяют на просвет и измеряют щупом зазор между их поверхностями и линейкой.

Допустимым считается такой износ станины: при высоте центров до 300 мм – 0,02 мм на длине 1000 мм; при высоте центров больше 300 мм – 0,03 мм на той же длине. У новых или отремонтированных станков на эту величину допускается только выпуклость станины, но не вогнутость.

Направляющие станины для задней бабки должны быть параллельны направляющим для каретки. Проверяют параллельность индикатором, закрепленным в резцедержателе на каретке (рис. 256), которую перемещают по станине; штифт индикатора упирают в направляющую для задней бабки. Допускаемое отклонение – до 0,01 мм для станков с высотой центров до 200 мм и до 0,02 мм – для станков с высотой центров более 200 мм.

Горизонтальность направляющих станины проверяют уровнем, как показано на рис. 257, передвигая линейку 2 с уровнем 1 вдоль направляющих станины. Допускаемое отклонение составляет 0,05 мм на длине 1000 мм.

Ось шпинделя должна быть параллельна направляющим станины в вертикальной и горизонтальной плоскостях. Для проверки в коническое отверстие шпинделя вставляют контрольную оправку и проверяют ее индикатором на отсутствие биения по всей ее длине. Затем закрепляют на каретке индикатор и устанавливают его так, чтобы штифт индикатора касался оправки сначала в вертикальной (рис. 258, а), а потом в горизонтальной (рис. 258, б) плоскости. Перемещая при каждой установке каретку вдоль оправки на длину 300 мм, отмечают отклонения индикатора, которые не должны превышать в вертикальной плоскости 0,01 мм для станков с высотой центров до 200 мм и 0,02 мм – для станков с высотой центров до 400 мм. В горизонтальной плоскости отклонения индикатора не должны быть более 0,01 мм для станков с любой высотой центров.

Отклонение оправки, считая вправо от бабки, допускается в вертикальной плоскости только вверх, а в горизонтальной плоскости – только в сторону резца.

Шейки шпинделя должны вращаться без биения. Шпиндель на биение проверяют индикатором, укрепленным в резцовой головке. При проверке необходимо, чтобы штифт 1 индикатора упирался в шейку 2 шпинделя (рис. 259, а). Допускаемой отклонение 0,01 мм при высоте центров до 350 мм и 0,02 мм при высоте центров более 350 мм.

Шпиндель не должен иметь осевого перемещения пр вращении. Проверку производят, как в предыдущей случае, но штифт 1 индикатора (рис. 259, б) упирают в торец буртика 2 шпинделя. Допускаемые отклонения те же, что и при проверке биения шейки.

Вершина переднего центра при вращении не должна иметь биения. Для проверки индикатор укрепляют в резцовой головке (рис. 259, в) и его штифт 1 упирают в конус 2 центра. Допускаемые отклонения такие же, как в предыдущих двух случаях.

Точность шага ходового винта проверяют точной резьбовой оправкой 1, устанавливаемой между центрами передней и задней бабок (рис. 260), и точной цилиндрической гайкой 2, навертываемой на резьбовую оправку. В гайке 2 имеется продольный паз, в который вводят шарик державки 3, несущей индикатор 4 и закрепленной в суппорте станка. Наконечник индикатора упирается в торец гайки, удерживаемой от вращения шариком державки. Станок настраивают на шаг резьбы оправки. Пустив станок с включенной разъемной гайкой, следят за показаниями индикатора. Допускаемые отклонения: 0,03 мм на длине 100 мм и 0,05 мм на длине 300 мм для станков с высотой центров до 400 мм.

Практическая проверка точности токарного станка. Помимо рассмотренных геометрических проверок, производят комплексную практическую проверку точности токарного станка. Целью проверки является оценка точности станка в работе при изготовлении деталей с цилиндрической и торцовой поверхностями. Во время этой проверки определяются получающиеся отклонения по овальности, конусности и плоскостности, которые не должны превышать отклонения, устанавливаемых ГОСТом: по овальности 0,01-0,02 мм и по конусности 0,02 мм на длине 1000 мм и вогнутости торца не больше 0,02 мм на диаметре 300 мм.

Испытания оборудования на холостом ходу.

В ходе испытаний проверяют взаимодействие основных узлов и механизмов оборудования при его работе. При проведении этих испытаний скорости узлов и механизмов постепенно увеличивают до номинальных значений; контролируют состояние трущихся пар (подшипники, направляющие, зубчатые редукторы).

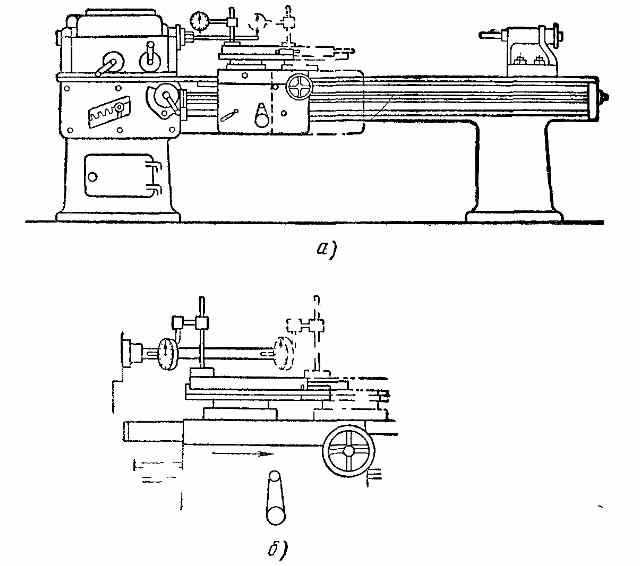

Рассмотрим последовательность выполнения работ на примере испытаний токарного станка.

Прежде чем приступить к проведению испытаний, необходимо залить масло в коробки скоростей и подач, фартук станка и масляный бак смазочной системы станка, а также заправить маслом точки ручного смазывания в соответствии с картой смазывания. После смазывания следует опробовать работу органов управления станком вручную, перемещая суппорт станка в продольном и поперечном направлениях. Затем на коробке скоростей устанавливают минимальную частоту вращения шпинделя, включают привод главного движения и производят обкатку коробки скоростей в течение 30…40 мин. Затем на коробке подач устанавливают минимальную подачу и, включив механизм автоматической подачи, перемещают суппорт станка в различных направлениях в течение 30…40 мин. После работы на холостом ходу привода главного движения и привода подач производят замену масла в смазочной системе станка.

На следующем этапе испытаний изменяют частоту вращения шпинделя, переключая зубчатые блоки коробки скоростей, и измеряют при помощи тахометра фактическую частоту вращения шпинделя. На максимальной частоте вращения шпинделя коробку скоростей обкатывают до тех пор, пока температура подшипников (измеряется при помощи термопары) не перестанет увеличиваться (время обкатки коробки скоростей должно быть не менее 30 мин).

После обкатки коробки скоростей переходят к определению фактических перемещений суппорта станка на всех диапазонах подач при минимальной частоте вращения шпинделя (отсчет перемещений ведется по лимбу станка, а времени — по секундомеру). Затем проверяют температуру подшипников (измеряется при помощи термопары). На заключительном этапе испытаний проверяют:

- величину холостого хода ходовых винтов продольной и поперечной подач (по лимбам станка);

- торцевое и радиальное биение шкивов ременной передачи (при помощи индикатора, установленного на стойке);

- натяжение ремней и надежность работы фрикционной муфты реверса; работу системы охлаждения и смазочной системы;

- надежность работы защитных устройств (кожух шпинделя, кожух ременной передачи, защитный экран).

По результатам проведенных испытаний делают вывод о качестве сборки станка.

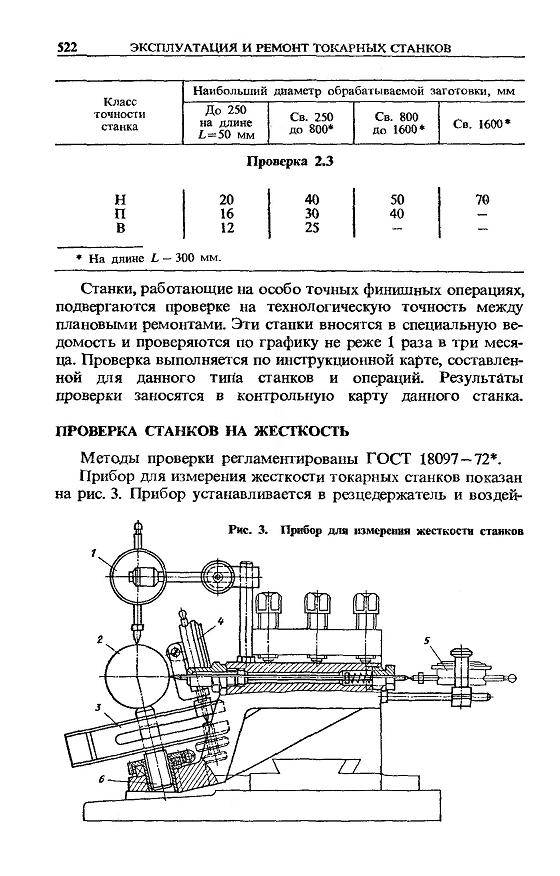

После испытаний на холостом ходу, прежде чем приступить к испытанию оборудования под нагрузкой, следует проверить его на жесткость.

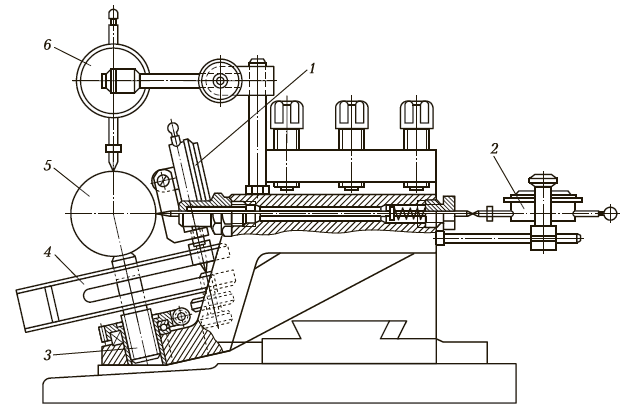

Рис. 1. Проверка станка на жесткость: 1, 2, 6 — индикаторы; 3 — нагрузочный винт; 4 — динамометр; 5 — оправка

Рис. 1. Проверка станка на жесткость: 1, 2, 6 — индикаторы; 3 — нагрузочный винт; 4 — динамометр; 5 — оправка