Нержавеющая сталь 40Х13: технологические свойства

Классификация хромистых нержавеющих сталейСталь 08Х13Сталь 12Х13 Сталь 20Х13Сталь 30Х13. По своим свойствам и применению сталь 30Х13 аналогична стали 40Х13. Коррозионная стойкость стали 30Х13 несколько выше, чем у стали 40Х13, а прочностные характеристики — несколько ниже.

Применение стали 40Х13

Сталь 40Х13 применяют:

- как коррозионностойкий материал с высокой твердостью для:— режущего, измерительного и хирургического инструментов;— пружин, подшипников и других изделий, работающих на износ в слабоагрессивных средах;— бытовых приборах и предметах домашнего обихода.;

- как жаропрочный и жаростойкий материал при работе до 400-450 °С для крепежных изделий, валов, упругих элементов, испытывающих воздействие слабоагрессивных сред, например, при переработке нефти.

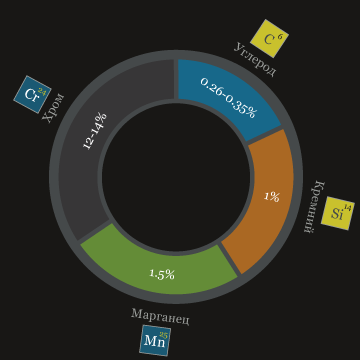

Химический состав стали 40Х13

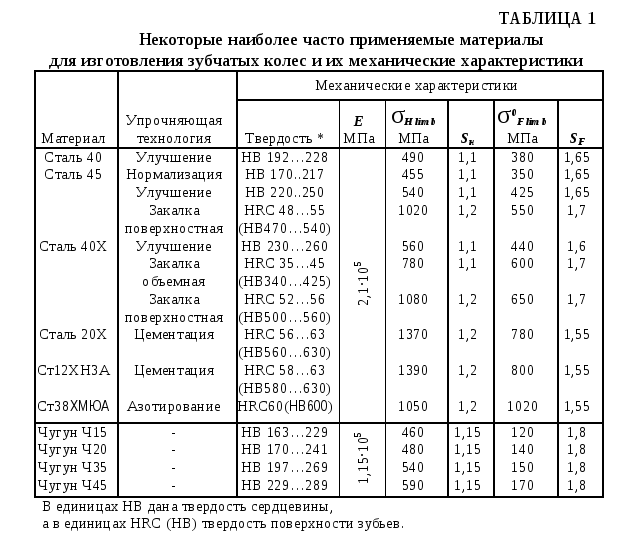

Сталь 40Х13 входит в группу сталей типа Х13 вместе со сталями 08Х13, 12Х13, 20Х13 и 30Х13. Занимает свой интервал по содержанию углерода — от 0,36 до 0,45 %, количества остальных легирующих элементов и примесей — такие же, как и у других сталей типа Х13 (таблица 1).

Таблица 1 — Химический состав стали 40Х13 по ГОСТ 5632-72Структурный класс стали 40Х13 по ГОСТ 5632-72

Мартенситный.

Какими характеристиками обладает сталь 40х13

Марка стали 40х13 обладает следующими характеристиками:

Имеет мощную жаропрочность.

- Устойчивость к различным коррозиям.

- Считается абсолютно не ржавеющим материалом.

Свои антикоррозийные особенности сталь приобретает благодаря сложному технологическому процессу, который предусматривает специальную закалку. В результате такой процедуры происходит полное растворение карбида, что и обеспечивает антикоррозийную защиту материала. Одной из причин снижения стойкости к развитию коррозии является пониженное содержание хрома в карбиде или снижение температуры плавления стали до 600 градусов. Но, если технологический процесс предусмотрен правильно, то этого происходить не должно.

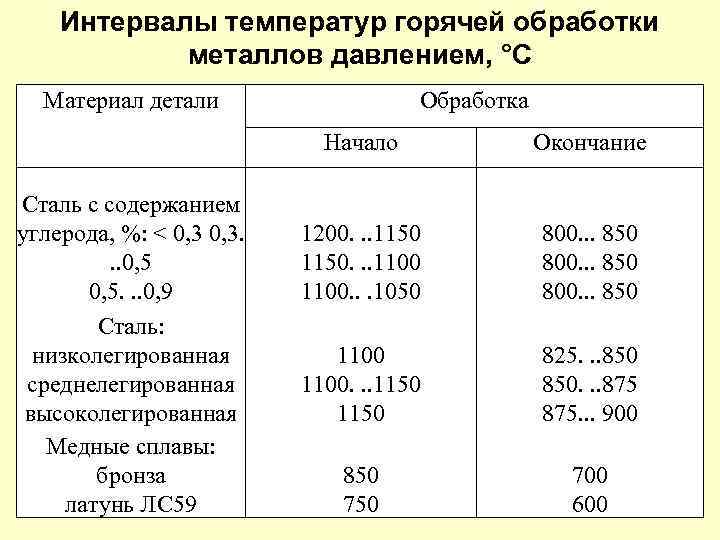

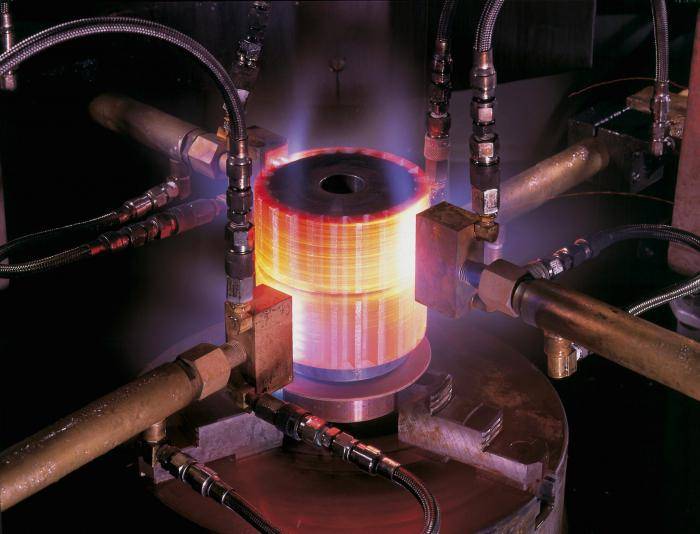

Плавят сталь в специальных печах открытого типа. Для этого могут быть использованы и индукционные печи. Процесс плавления стали осуществляется при температуре от 850 до 1100 градусов, что обеспечивает ее полное деформирование. Чтобы не образовывались трещины, технологическая процедура предусматривает специальные режимы нагрева и охлаждения, которые проводятся попеременно.

Составляющие элементы после закаливания

После того как сталь прошла процедуру закалки, ее составляющими являются такие элементы:

карбидные частицы;

- мартенситы;

- остаточные аустениты.

После достижения температурного режима предела 1050 градусов и выше, наблюдается снижение твердости материала. Это говорит, об увеличение количества аустенита в составе стали. При снижении температур плавления до 450-550 градусов наблюдается вторичная твердость материала, которая наступает в результате выделения мелкодисперсного карбида из состава стали.

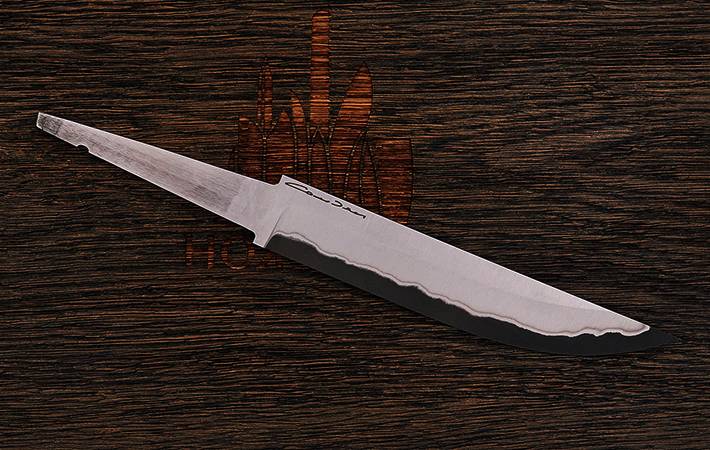

Качественный нож на все случаи жизни из стали 40Х13

Внимание!!!

Данная самоделка размещена исключительно в ознакомительных целях. Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозитлишение свободы до двух лет!

Список материалов:

— нержавеющая сталь марки 40Х13 (AISI 420); — древесина для накладок; — латунные стержни для штифтов; — медная трубочка; — эпоксидный клей; — масло для пропитки дерева.

Список инструментов:

— ленточная шлифовальная машина; — бормашина; — дрель; — наждачная бумага; — болгарка; — заточный станок для ножей; — полировальный станок; — тиски; — напильники; — маркер; — бумага, ножницы, карандаш (для шаблона); — циркулярная пила; — зажимы; — духовка; — печь и масло для закалки.

Процесс изготовления ножа:

Шаг первый. Изготавливаем шаблон и переносим на заготовку

Для начала изготовим шаблон ножа, для этого нам понадобится бумага и карандаш. Автор рисует нож от руки на бумаге, это интересно, нож получается уникальным. Но если таких талантов у вас нет, можно поискать готовые макеты ножей в интернете и распечатать их на принтере. Полученный нож вырезаем ножницами и переносим потом на заготовку. Автор приложил шаблон к металлу, а потом сверху прошел баллончиком с краской. Когда шаблон был убран, получился отличный рисунок на металле, который нам предстоит вырезать.

Шаг второй. Изготовление основного профиля ножаШаг третий. ОтверстияШаг четвертый. Термообработка

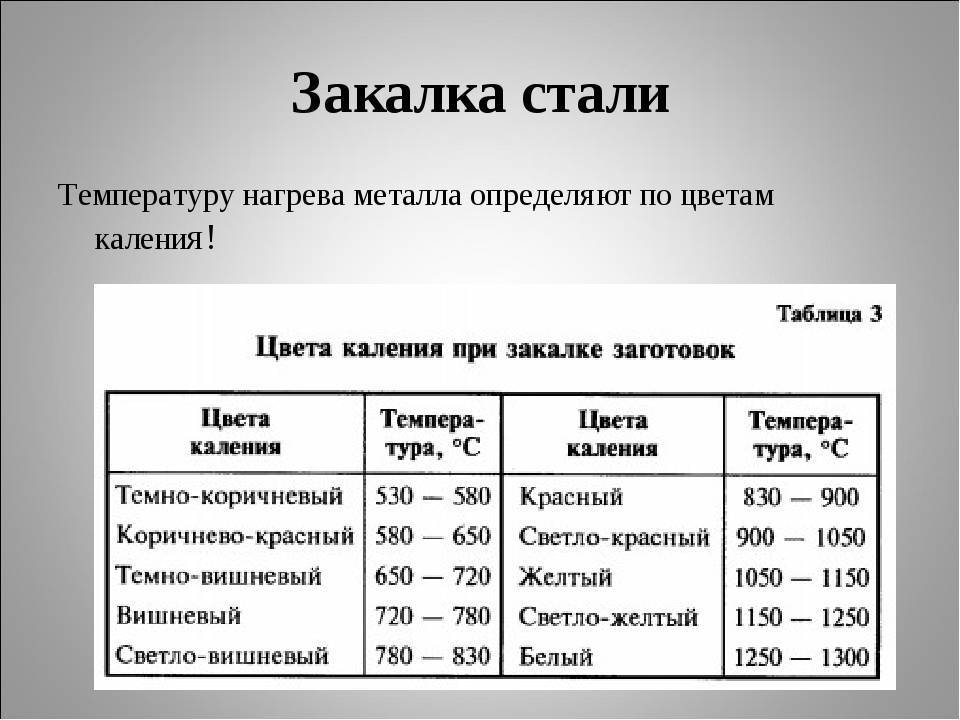

Для начала нам нужно закалить клинок, раскаляем металл до красного свечения и опускаем в масло. Подойдет растительное масло или минеральное, автор использовал автомобильную отработку, судя по цвету масла.

Шаг пятый. Формируем скосы и шлифуем

Для формирования скосов у автора есть специальный зажим, который позволяет установить лезвие четко под определенным углом относительно шлифовальной ленты. В итоге скосы получаются симметричным, ровными и качественными. В процессе шлифовки главное не спешить, так как клинок можно перегреть, и произойдет сильный отпуск металла. Время от времени охлаждаем клинок в воде. Далее автор шлифует клинок вручную, используя наждачную бумагу и воду.

Шаг шестой. Зазубрина

Шаг седьмой. Полировка Полируем клинок до зеркального блеска. Для этих целей нам понадобится полировальный станок и паста ГОИ. Немного времени и сил, теперь в клинок можно смотреть как в зеркало. После этого заматываем его изолентой, чтобы не повредить клинок и не порезаться самому.

Шаг восьмой. Изготовление ручки

Далее сверлим отверстия, подготавливаем штифты и трубку. Осталось размешать эпоксидку и склеить ручку.

Ручку обязательно пропитываем маслом для защиты от влаги. К тому же, с маслом древесина смотрится просто восхитительно.

Шаг девятый. Заточка

На этом все, нож готов. Удачи и творческих вдохновений, если надумаете повторить!

Внимание!!!

Данная самоделка размещена исключительно в ознакомительных целях. Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозитлишение свободы до двух лет! Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

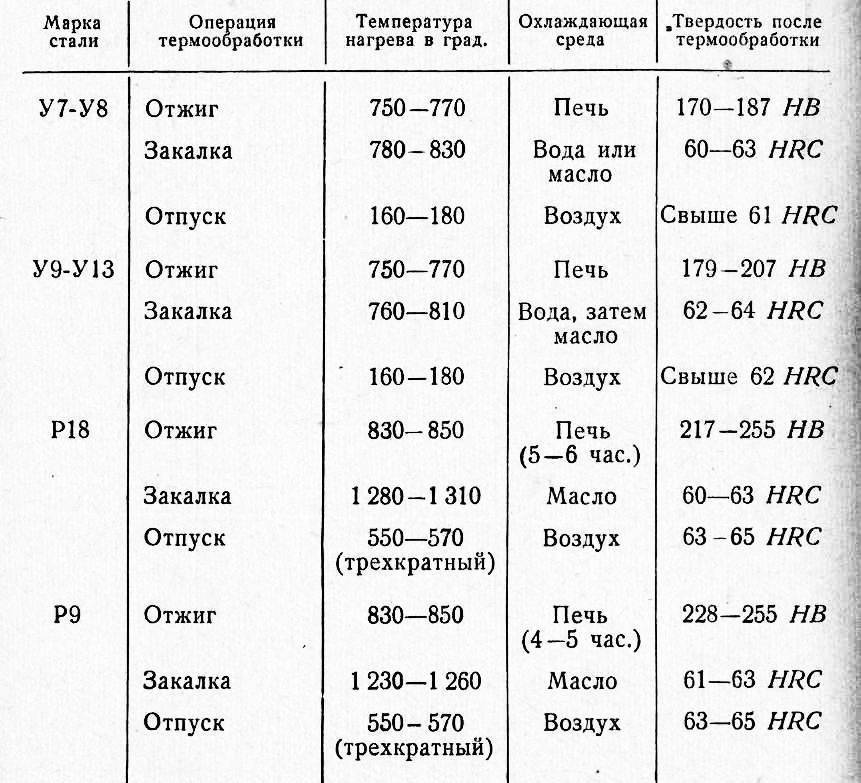

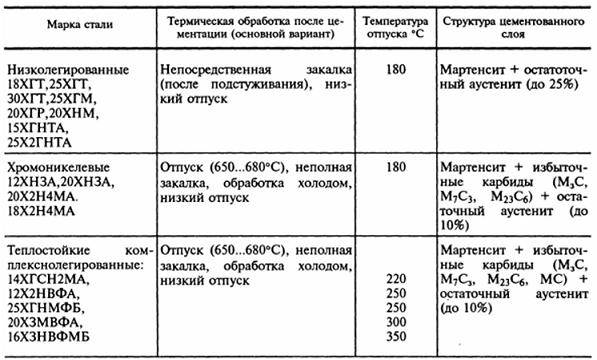

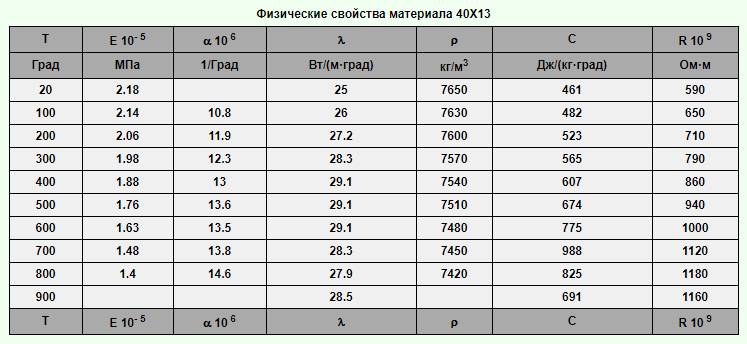

Термообработка стали

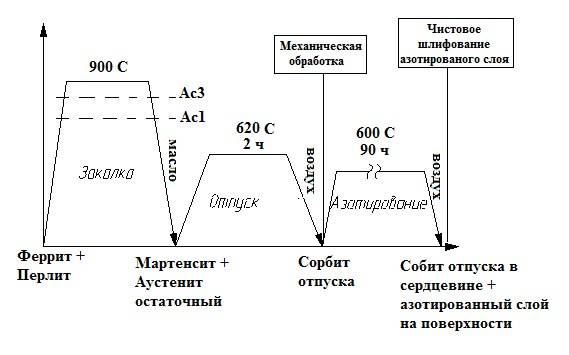

Свои уникальные свойства, в частности, повышенную стойкость к коррозии, марка 40Х13 получает в результате сложной термической обработки.

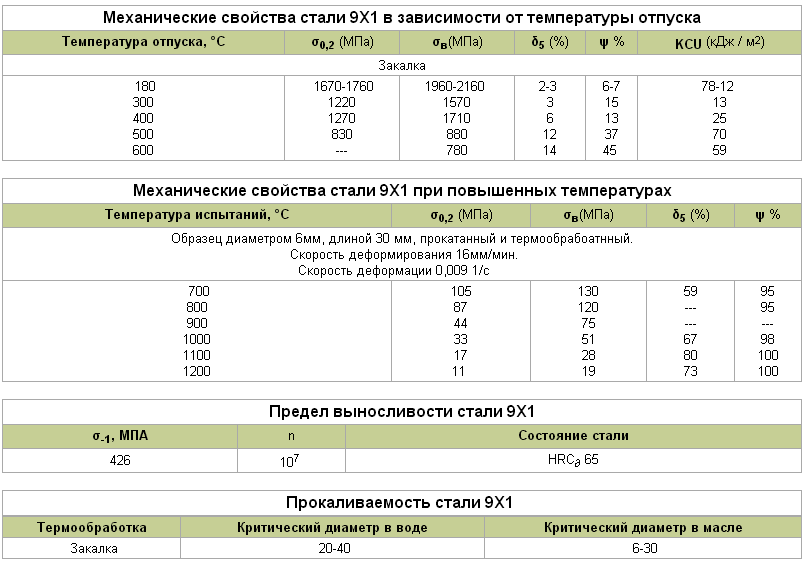

После закалки, составляющими компонентами стали 40Х13 являются:

- карбиды;

- мартенситы;

- остатки аустенитов.

Надо отметить, что при температуре порядка 1050 ºC сталь теряет свою твердость. Это вызвано в первую очередь тем, при таком режиме растёт количество аустенита. Но при понижении температуры до 500 ºC твёрдость возвращается. Это обусловлено тем, что происходит удаление карбидов из структуры стали.

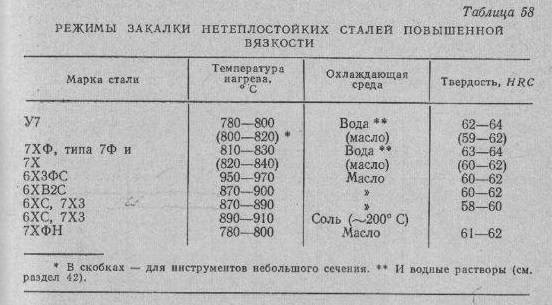

Финишная термообработка (закалка) производится при температуре 950 — 1000 ºC, с последующим охлаждением в масле или на воздухе. При соблюдении всех технологических режимов сталь получить требуемую твёрдость и коррозионную стойкость.

Марка 40Х13 – назначение

Коррозионно-стойкая жаропрочная сталь 40Х13 мартенситного класса используется для изготовления высокопрочных износостойких деталей, работающих в коррозионных средах или при температурах до 4500С – оси, втулки, пружины, корпусы, лопасти, цапфы, бандажи, турбин, рессоры, диски, иглы карбюраторов, крепеж, другие изделия. Стойкость к образованию окалины при длительном сроке эксплуатации до 6000С.

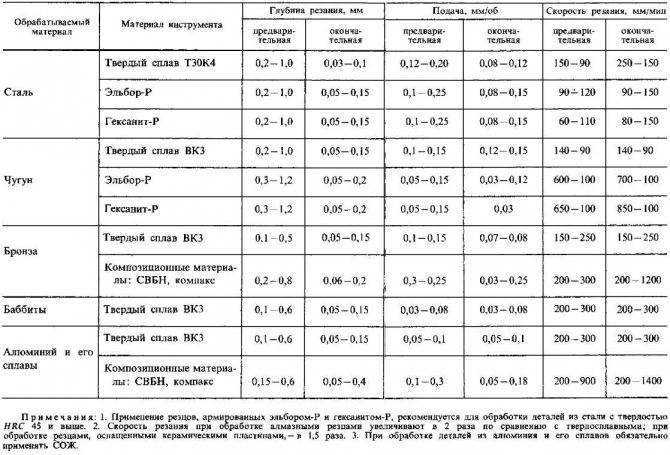

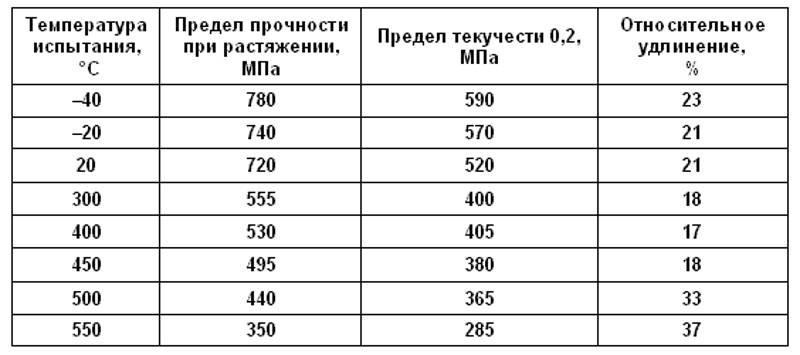

Технологические свойства стали 40Х13

Марка 40Х13 обладает хорошей технологичностью при проведении пластической деформации в горячем состоянии. Ее проводят при температуре от 850 до 1100 ºC. Но надо помнить что при резком нагреве, сталь может потерять ряд своих уникальных свойств, например, твердость. Именно поэтому процедуру нагрева необходимо проводить с небольшой скоростью. По достижении температуры 830 ºC можно выполнять прокат или ковку. Охлаждение стали необходимо также проводить медленно.

Сталь 40Х13 плохо подвергается холодной деформации.

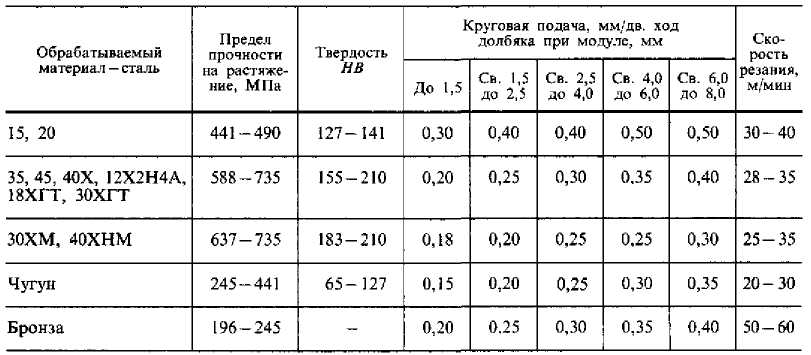

Ряд характеристик коррозионно-стойкой и углеродистой стали во многом схожи, в частности, в твёрдости. Но они имеют различную микроструктуру и это приводит к появлению определённых сложностей в процессе механической обработки.

Основные сложности, возникающие при точении и фрезеровании стали марки 40Х13 это:

- упрочнение, возникающие в процессе резания;

- удаление отходов обработки;

- ускоренный износ режущего инструмента.

Дело в том, что при обработке 40х13 резанием, стружка не ломается как у большинства углеродистых сталей, а завивается в виде длинной стружки. Для решения этой проблемы на режущий инструмент устанавливают специальные приспособления — стружколомы.

Низкая теплопроводность хороша при использовании 40Х13 на практике, но создаёт определённые сложности при точении. То есть в месте обработки резко поднимается температура, вследствие чего происходит образование наклёпа и неравномерное упрочнение поверхности. Такое свойство стали приводит к снижению ресурса режущего инструмента и увеличению обработки детали.

Еще одно свойство 40Х13 — это наличие в ее составе карбидных и других соединений, имеющих микроскопический размер. Их наличие делает сталь неким подобием абразива, который выводит режущий инструмент из строя и это приводит к замедлению обработки.

Для эффективной обработки нержавейки применяют режущий инструмент, на поверхность которого наносят карбид вольфрама и другие упрочняющие покрытия.

Какими характеристиками обладает сталь 40х13

Марка стали 40х13 обладает следующими характеристиками:

- Имеет мощную жаропрочность.

- Устойчивость к различным коррозиям.

- Считается абсолютно не ржавеющим материалом.

Свои антикоррозийные особенности сталь приобретает благодаря сложному технологическому процессу, который предусматривает специальную закалку. В результате такой процедуры происходит полное растворение карбида, что и обеспечивает антикоррозийную защиту материала. Одной из причин снижения стойкости к развитию коррозии является пониженное содержание хрома в карбиде или снижение температуры плавления стали до 600 градусов. Но, если технологический процесс предусмотрен правильно, то этого происходить не должно.

https://youtube.com/watch?v=X5zBQuEycuw

Плавят сталь в специальных печах открытого типа. Для этого могут быть использованы и индукционные печи. Процесс плавления стали осуществляется при температуре от 850 до 1100 градусов, что обеспечивает ее полное деформирование. Чтобы не образовывались трещины, технологическая процедура предусматривает специальные режимы нагрева и охлаждения, которые проводятся попеременно.

Составляющие элементы после закаливания

После того как сталь прошла процедуру закалки, ее составляющими являются такие элементы:

- карбидные частицы;

- мартенситы;

- остаточные аустениты.

После достижения температурного режима предела 1050 градусов и выше, наблюдается снижение твердости материала. Это говорит, об увеличение количества аустенита в составе стали. При снижении температур плавления до 450-550 градусов наблюдается вторичная твердость материала, которая наступает в результате выделения мелкодисперсного карбида из состава стали.

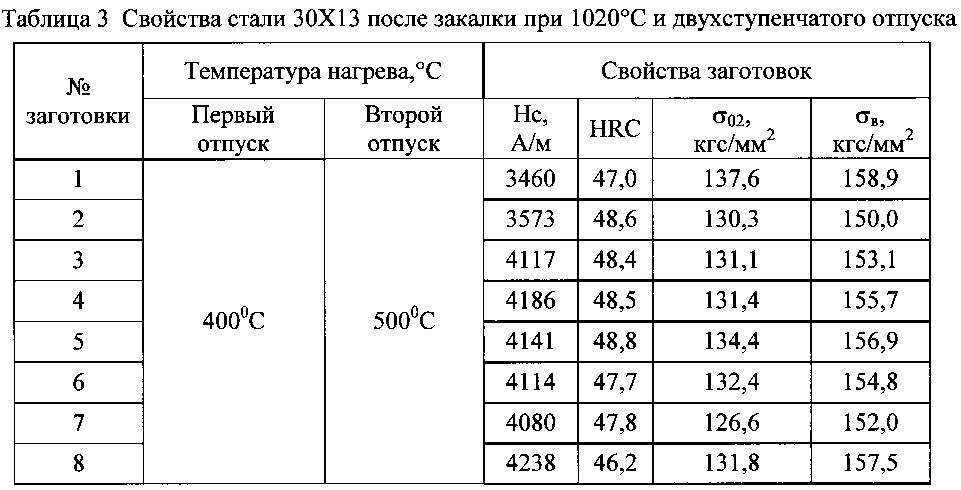

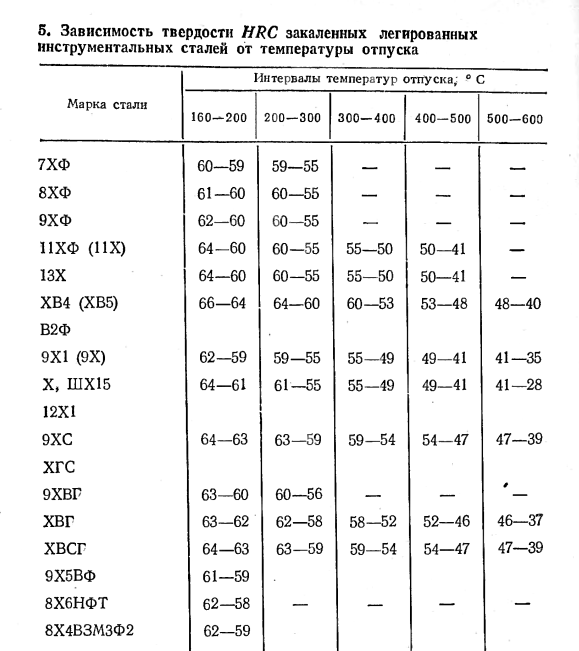

Характеристики стали

Сталь — мартенситного класса, предназначена для деталей, работающих при температурном диапазоне до 450 градусов, а также в коррозионных средах. Относится к группе Х13. Отсутствие никеля уменьшает образование карбидов, что способствует стабильности механических свойств. Количественный состав дополнительных легирующих элементов одинаков по группе. Это позволяет иметь ряд механических и химических свойств в результате применения технологии термообработки:

- Коррозионная устойчивость.

- Жаропрочность.

- Жаростойкость.

- Износостойкость.

Стойкость к коррозии обеспечивает содержание мартенсита, карбидов и остаточного аустенита в закаленном состоянии микроструктуры. Отличается повышенной устойчивостью к вибрации и знакопеременным нагрузкам, которые возникают у изделий, работающих до температуры выше 300 градусов Цельсия.

Для материала такого класса получить сочетание прочности и твердости — не просто. Чем выше твердость, тем более хрупкие становятся детали, а при нагрузках на удар они будут склонны к образованию трещин.

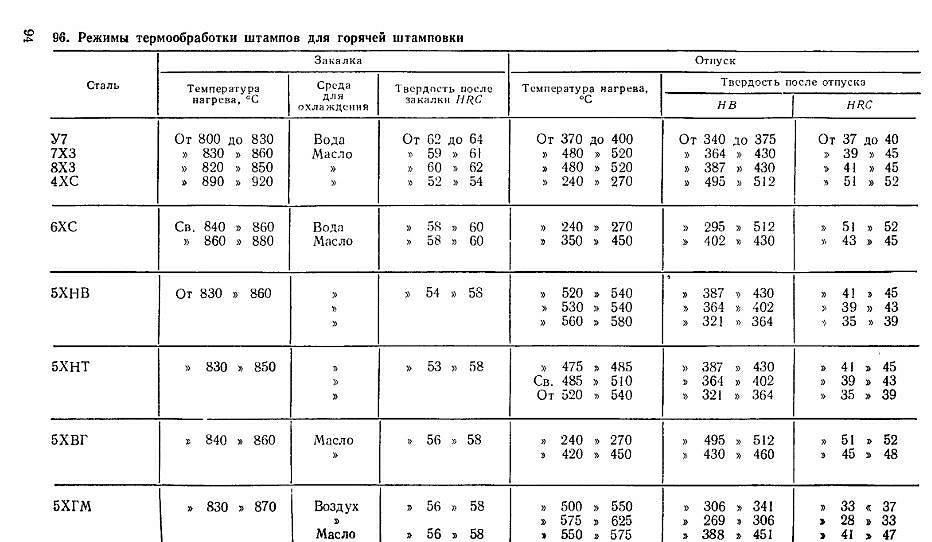

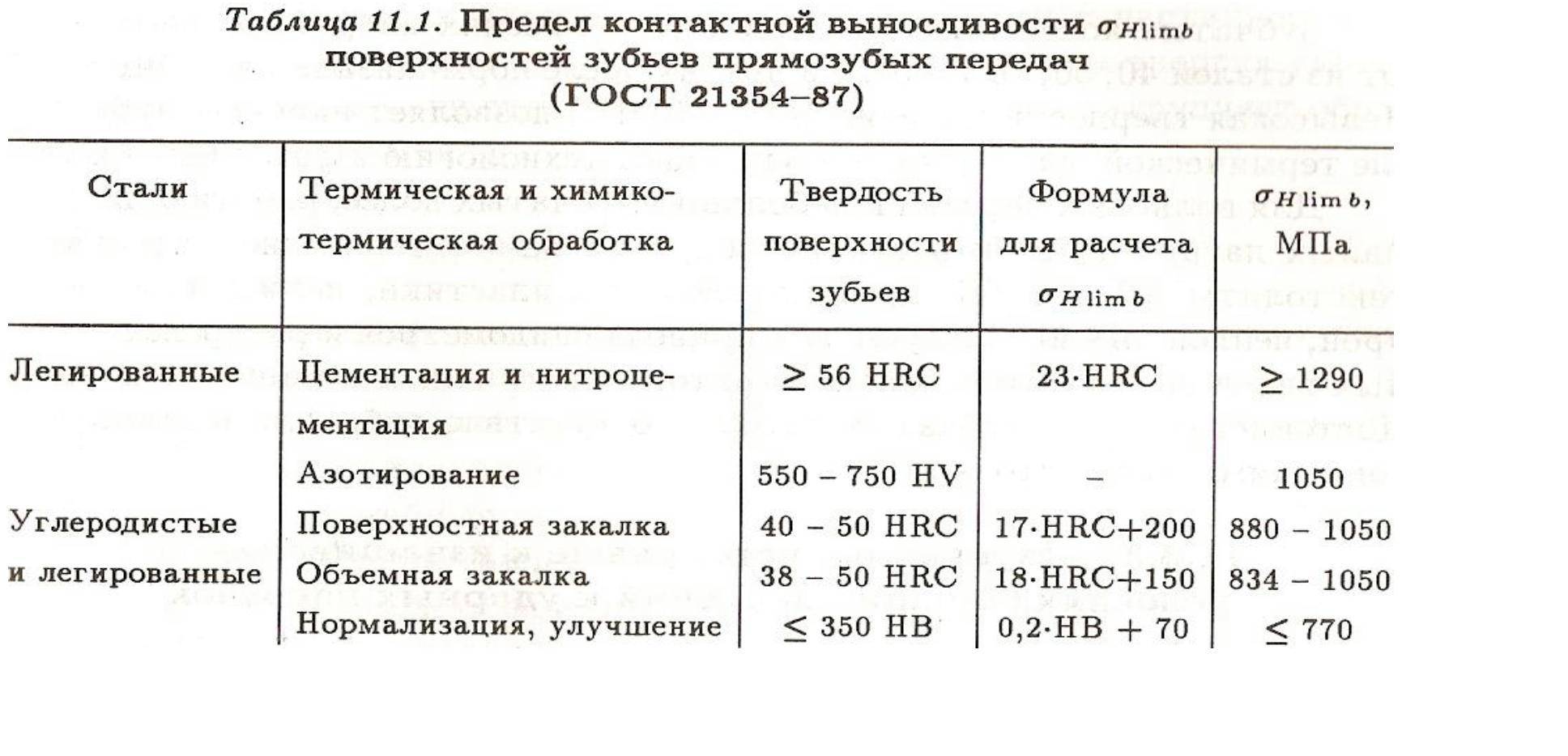

Термическую обработку применяют в зависимости от условий работы изделия. Для валов и осей, работающих в условиях механического и коррозионного износа во влажной среде, применяют нормализацию с выдержкой и высоким отпуском. Для изделий, подвергающихся ударным нагрузкам при эксплуатации, применяют ступенчатую закалку с высоким отпуском, количество циклов зависит от требуемой твердости поверхности.

Показатель твердости поверхности для ножа 40-60 HRC. Рабочий диапазон 52-58 HRC. Сталь 40Х13 трудно поддается закалке. Но можно добиться 57 HRC. Состояние поставки обеспечивает твердость проката до 229 HB.

Хорошо подвергается горячей деформации — ковке при режиме медленного нагрева и охлаждения. Холодная деформация ограничена.

Сплав выпускается в горячекатаном виде. Бывает листовой, фасонный, сортовой прокат, калиброванный пруток, полоса, лента, проволока.

Характеристики

Удобство использования такого материала обусловлена ещё и тем, что сталь изготавливается в печи открытого типа с температурным режимом от 850 до 1200 градусов, поэтому материал полностью деформируется и может быть залит в совершенно различные формы. Переменность системы охлаждения и нагревания позволяет создать изделие без дефектов, трещин и каких-то неровностей.

Составляющие после закаливания:

- карбидные частицы,

- мартенситы,

- остаточные аустениты.

Последний элемент влияет на жёсткость полученной стали: чем выше температура закаливания, тем ниже жёсткость/твёрдость. Именно поэтому, если требуется сталь для ножей (мягкую сталь в ножах точить намного проще и удобнее), то идеальной температурой закаливания будет 1050 градусов и выше.

Расшифровка стали

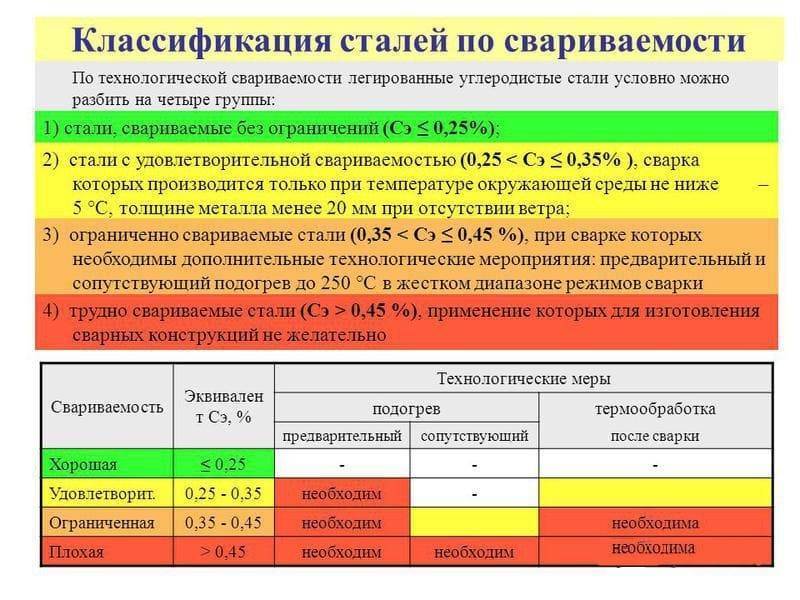

Стальная марка с345 относится к группам стали повышенной прочности для сварных строительных металлоконструкций. Химический состав и прочностные характеристики регулируются государственным стандартом ГОСТ 27772 от 1988 года. Согласно ему маркировка «С345» расшифровывается следующим образом:

- Углерод до 0,15%. Для сталей углерод является неотъемлемым компонентом наравне с железом. Его основное назначение — это упрочнение структуры металла за счет образования карбидов железа. Твердость и прочность прямо пропорциональны количественному содержанию углерода в составе. Обратная сторона медали такого легирования — уменьшение технологичности: пластичности и свариваемости.

- Кремний (до 0,8%) вводят раскисления. Он увеличивает прочность стали, сохраняя при этом значение ее вязкости. Помимо всего, данный элемент способствует увеличению стойкости с345 к образованию окалин и повышает свариваемость. Легирование кремнием также благоприятно сказывается на упругости сплава.

- Марганец (1,3 -1,7%), как и предыдущий элемент, относится к группе раскислителей. Небольшое количество марганца в сплаве положительно воздействует на твердость и прочность. Стоит отметить, что такое увеличение механических характеристик никак не сказывается на пластичности металла. Помимо всего названого, легирование марганцем дает сплаву большую устойчивость к воздействию ударных нагрузок.

Данные элементы, наряду с железом, являются базовыми для с345. Но также ГОСТ 27772-88 разрешает включение следующих компонентов:

- Никель (до 0,3%) повышает стойкость сплава к образованию коррозии, прокаливаемость и жаропрочность.

- Хром (до 0,3%) значительно увеличивает способность стали упрочняться под воздействием температуры. Повышает коррозионностойксть металла за счет образования плотных оксидов хрома на ее поверхности. Делает сталь более устойчивой к абразивному износу.

- Медь (до 0,3%) препятствует появлению коррозии под воздействием агрессивной среды.

Сразу стоит оговориться, что содержание вышеперечисленных элементов в с345 незначительно. По этой причине влияние их на свойства не столь существенно.

Так же как и любой сплав, сталь с345 содержит в себе вредные примеси. Среди них наиболее распространены сера (до 0,04%), фосфор (до 0,035%) и мышьяк (0,08%). Попадание их в сталь обусловлено неточностью химического состава исходных материалов — шихты. Также сильно сказывается погрешность температурного режима плавильного оборудования.

Несоответствие количества примесей выше представленным нормам приводит к значительным потерям металла в прочности и ведет к образованию такого эффекта как хрупкость. Увеличение фосфора на 0,01% способно понизить временное сопротивление на разрыв на 25%. Также сера повышает склонность сталей к красноломкости, т. е. образованию трещин при горячей обработке давлением.

Сталь марки С345 имеет достаточное количество аналогов, как за рубежом так и отечественные. Среди них наиболее распространены следующие маркировки:

Плотность с345 равна 7850 кгм3. Температура плавления составляет около 1550 ºC. Полный переход из твердого состояния в жидкое наблюдается при 1620 ºC. Обладает хорошей теплопроводимостью. При увеличении температуры на 20 ºC расширяется на 30-40 мкм. Плохо пропускает электрический ток. Магнитна.

Марка с345 не отличается повышенной стойкостью к агрессивным воздействиям среды. Взаимодействует с кислородом в обычных атмосферных условиях, образуя ржавчину. По этой причине в строительстве ее применяют, предварительно нанеся на ее поверхность влагозащитные покрытия. С345 растворяется во всех видах кислот и щелочей.

Сталь обладает низкой твердостью порядка 20. 24 единиц по шкале Роквелла. Временное сопротивление на разрыв — нагрузка, при которой происходит разрушение стали — составляет 440-470 МПа. Деформироваться металл начинает уже при 345 МПа. Достаточно пластична. Относительное удлинение на разрыв равно 21%.

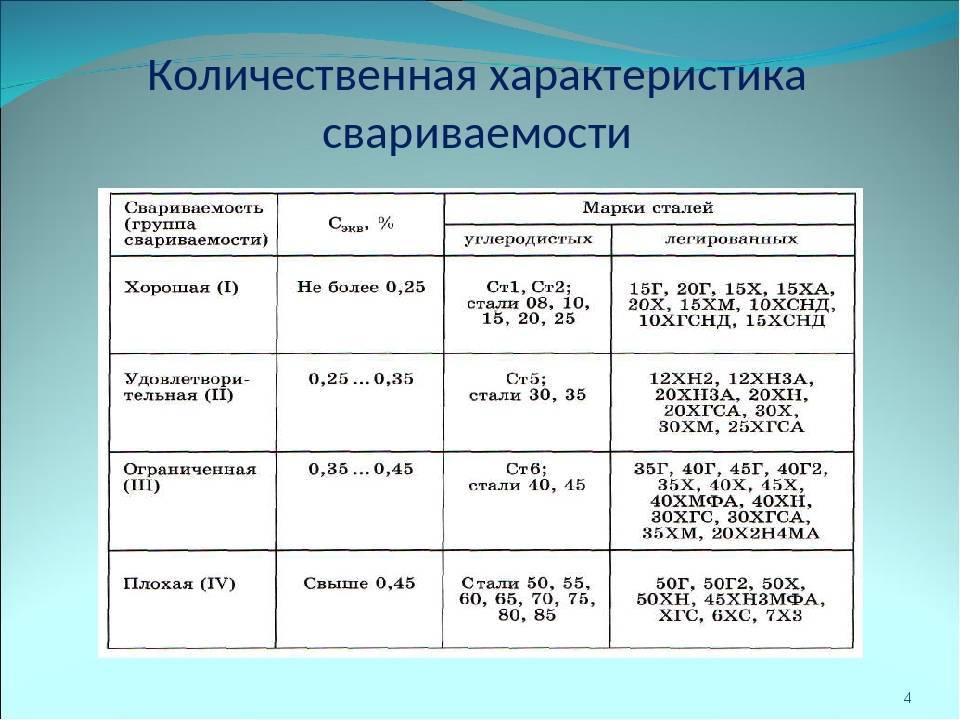

Сталь с345 относится к первой группе свариваемости. Сварка не требует каких-либо подготовительных операций: прогрева поверхности, использование флюсов и т. д. Сварные швы получаются плотными и по своей прочности при нагрузке на сжатие не уступают аналогичному параметру цельного металла.

Сваривается сталь методом ручной дуговой сварки. Для предотвращения перегрева применяется низкая сила тока порядка 40 А. Для лучшего сцепления кромок, поверхность стали перед сваркой предварительно зачищают.

Не упрочняется под воздействием термической обработки. Причина этого кроется в низком содержании углерода и отсутствии достаточного количества таких легирующих элементов как хром.

Химический состав

420s45 сталь представляет собой доступный материал для ножей. Клинки с невысоким содержанием углерода и небольшим содержанием легирующих элементов определяют плохую закаливаемость данного материала, так что итоговые эксплуатационные свойства клинка после ТО также не самые лучшие — слишком мягкий металл плохо держит заточку, правда неплохая сопротивляемость коррозии и невысокая цена делают сталь востребованной.

420s45 является мягкой сталью: для столового и даже кухонного инвентаря характеристики вполне приемлемые, но для специализированных ножей для охотников, а тем более холодного оружия их уровня явно недостаточно.

Химический состав стали 420s45.

Стоит сразу уточнить, что по английскому стандарту диапазон содержания углерода довольно широкий, а именно от него, как и от хрома зависит окончательная твёрдость клинка после закалки.

Поскольку содержание этих элементов невелико, то сталь 420s45 мягкая — угол заточки должен быть большим по принципу топора. Так что лёгкость реза у клинка не на высоте.

Области применения сплава

Конструкционные сплавы без легирующих элементов получили широкое применение в самых различных отраслях промышленности. Область применения стали 30 связана с тем, что она не обладает коррозионной стойкостью, но при этом имеет высокую прочность и твердость. Чаще всего применяется для изготовления качественного листового проката 1−2 категории, толщина которого находится в пределах от 4 до 14 мм.

Производство всех заготовок проводится по стандарту ГОСТ. На машиностроительные и иные заводы поставляются следующие типы заготовок:

- Тонкие или толстые листы, предназначенные для штамповки или сваривания. Сегодня довольно часто производство основано на холодной штамповке. Относительно невысокая твердость материала позволяет снизить затраты при штамповке.

- Калиброванный или шлифованный пруток. Пруток может обрабатываться на специальном токарном оборудовании.

- Проволока различного диаметра.

- Ленты и полосы различной толщины.

При применении технологии холодной штамповки зачастую из заготовок стали 30 получают валы, рычаги, тяги, серьги, цилиндры, звездочки и другие подобные детали. Несмотря на то, что показатель прочность уступает аналогичному показателю других металлов, металл применяется для получения различных ответственных деталей.

В заключение отметим, что распространенным примером использования рассматриваемого металла является изготовление спиц для колес велосипедов или мопедов. На завод заготовка поступает в виде проволоки.

Влияние термической обработки на качество

Сталь в исходном состоянии представляет собой довольно пластичную массу и поддается обработке путём деформирования. Ее можно ковать, штамповать, вальцевать.

Для изменения механических свойств и достижения необходимых качеств применяется термическая обработка металла. Суть термической или тепловой обработки заключается в применении совокупности операций по нагреву, выдержке и охлаждению твердых металлических сплавов. В результате такой обработки сплав изменяет свою внутреннюю структуру и приобретает определенные, необходимые производителю и потребителю, свойства.

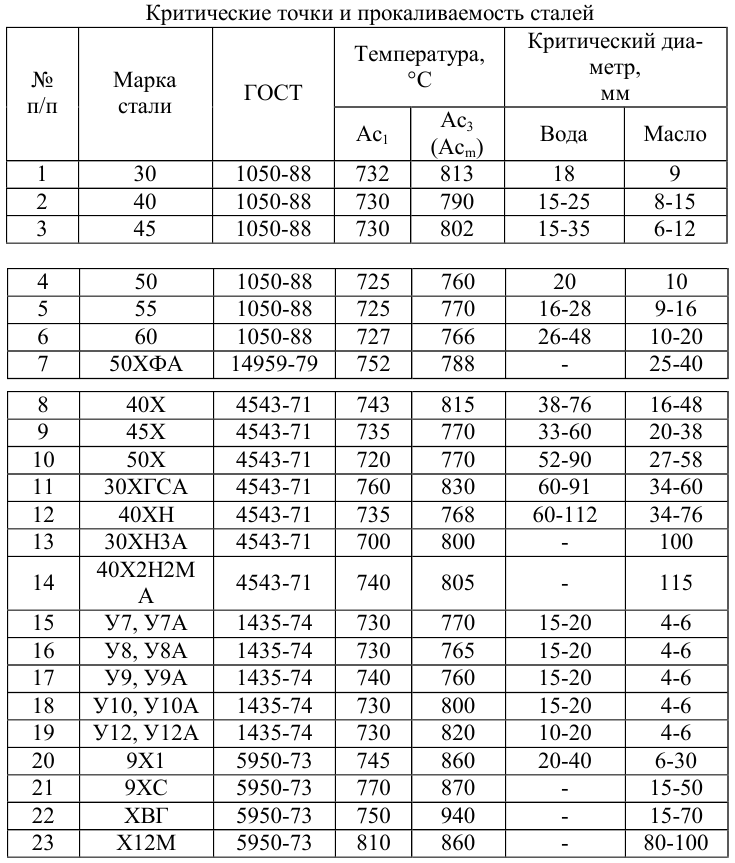

Критические точки

Критические точки — это температуры, при которых изменяется структура стали и ее фазовое состояние. Вычислены в 1868 году русским металлургом и изобретателем Дмитрием Константиновичем Черновым, поэтому иногда их называют точками Чернова.

Обозначают такие точки буквой А. Нижняя точка А1 соответствует температуре, при которой аустенит превращается в перлит при охлаждении или перлит в аустенит при нагреве. Точка А3 — верхняя критическая точка, соответствующая температуре, при которой начинается выделение феррита при охлаждении или заканчивается его растворение при нагреве.

Если критическая точка определяется при нагреве, то к букве «А» добавляется индекс «с», а при охлаждении — индекс «r».

Для данной стали определена следующая температура критических точек:

- 743*С — Ас1;

- 815*С — Ас3;

- 730*C — Аr3;

- 693*C — Ar1.

Алгоритм термообработки стали и сплавов:

- отжиг:

- закалка;

- отпуск;

- нормализация;

- старение;

- криогенная обработка.

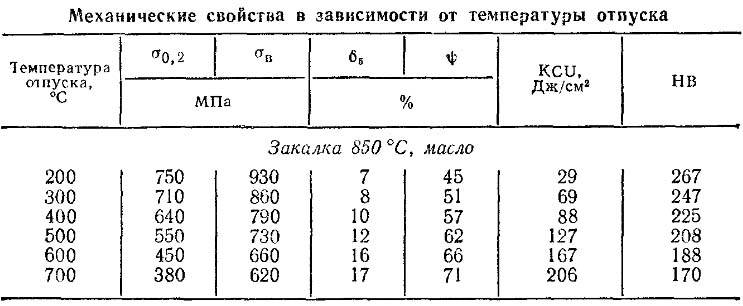

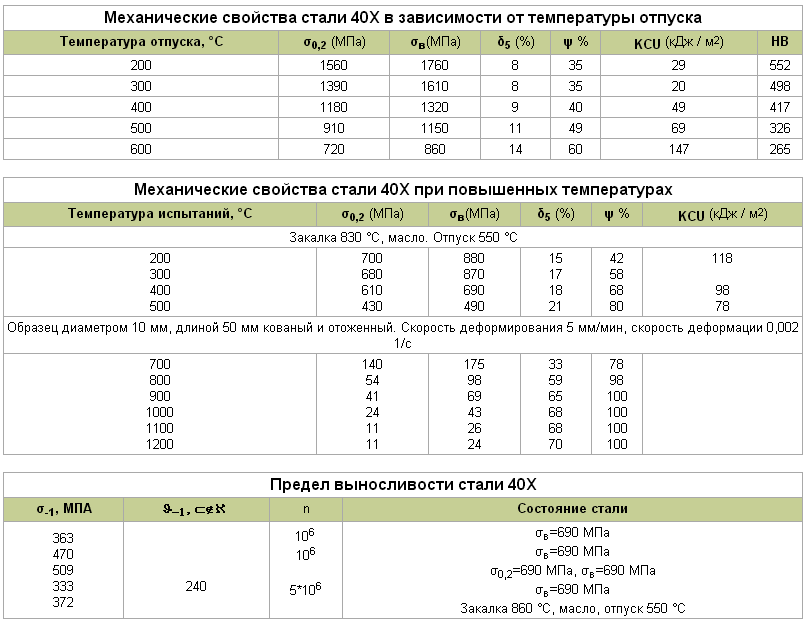

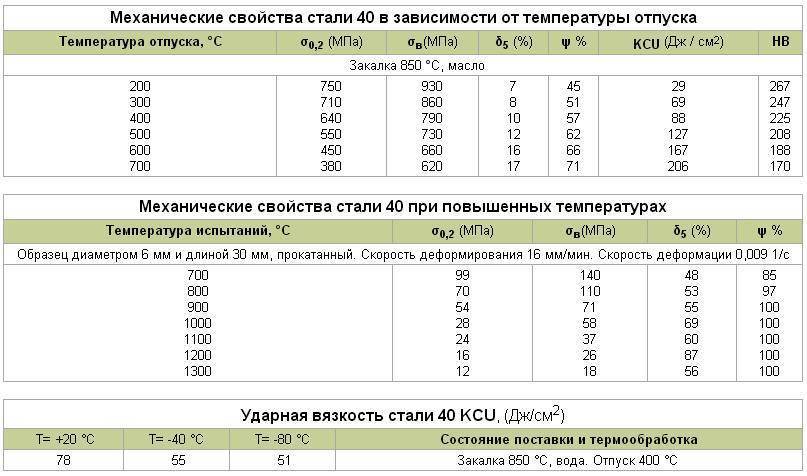

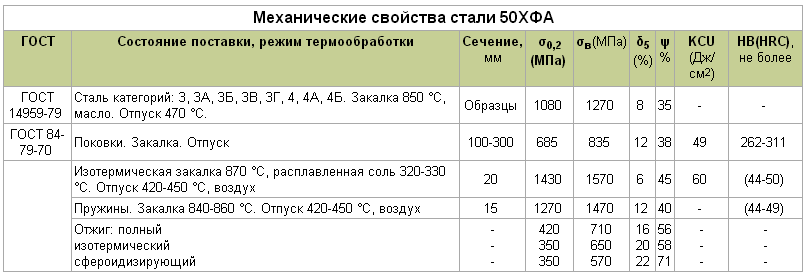

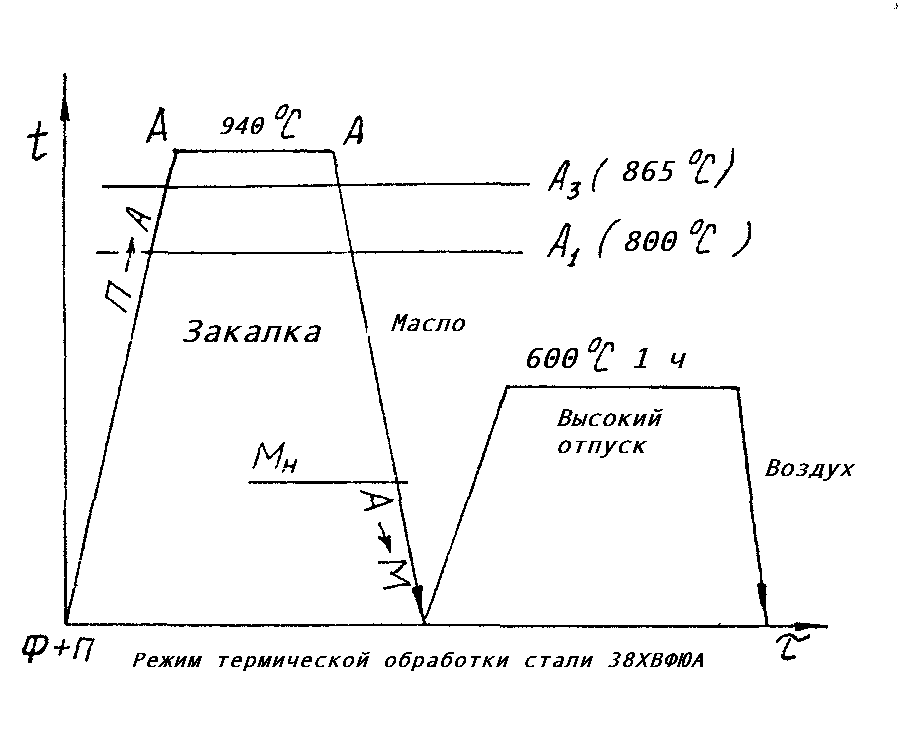

Термообработка для стали 40х. Характеристика температурного режима в соответствии с требованиями ГОСТ 4543–71:

- закалка стали 40х в масляной среде при температуре 860*С;

- отпуск в воде или масле при температуре 500*С.

В результате такой термической обработки данная сталь приобретает повышенную твердость (число твердости НВ не более 217), высокий предел прочности при разрыве (980 Н/м2) и ударную вязкость 59 Дж/см2.

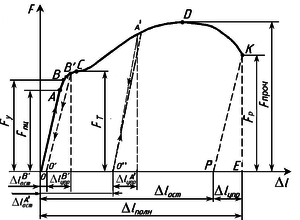

Предел текучести

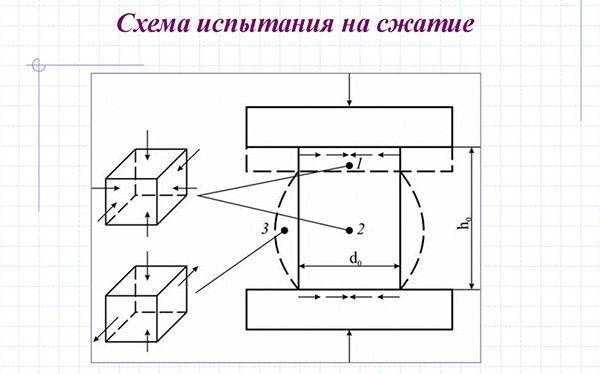

Говоря о механических свойствах, нужно обязательно упомянуть о такой важной характеристике, как предел текучести. Если приложенная нагрузка слишком велика, то конструкция или ее детали начинают деформироваться и в металле возникают не упругие (полностью исчезающие, обратимые), а пластические (необратимые остаточные) деформации. Говоря другими словами, металл «течет»

Говоря другими словами, металл «течет».

Предел текучести — это граница между упругими и упругопластическими деформациями. Значение предела текучести зависит от множества факторов: режима термической обработки, наличия примесей и легирующих элементов в стали, микроструктуры и типа кристаллической решетки, температуры.

В металловедении различают понятия физического и условного предела текучести.

Физический предел текучести — это такое значение напряжения, при котором деформация испытываемого образца увеличивается без увеличения приложенной нагрузки. В справочниках эта величина обозначается σт и для марки 40х ее значение не менее 785 Н/мм2 или 80 КГС/мм2.

Следует отметить, что пластические (необратимые) деформации появляются в металле не мгновенно, а нарастают постепенно, с увеличением приложенной нагрузки. Поэтому, с точки зрения технологии, уместнее применение термина «условный (технический) предел текучести».

Условным (или техническим) пределом текучести называется напряжение, при котором опытный образец получает пластическое (необратимое) удлинение своей расчетной длины на 0.2%. В таблицах эта величина обозначается как σ 0,2 и для стали 40х составляет:

- при температуре от 101 до 200*С — 490 МПа;

- при температуре от 201 до 300*С — 440 МПа;

- при температуре от 301 до 500*С — 345 МПа.

https://youtube.com/watch?v=CUV4o6sd6VY