Бочка и плита для базирования заготовки

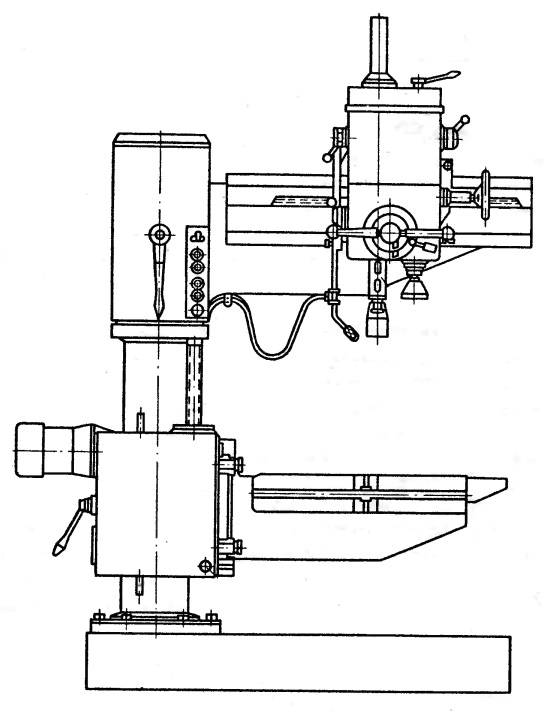

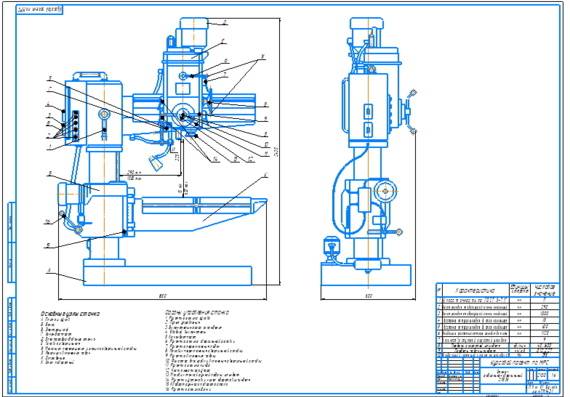

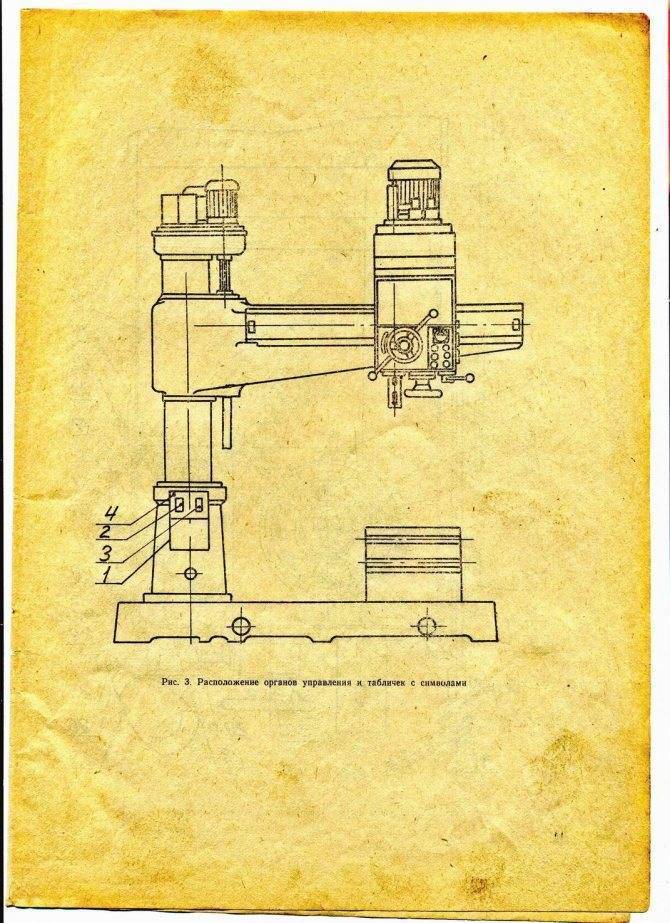

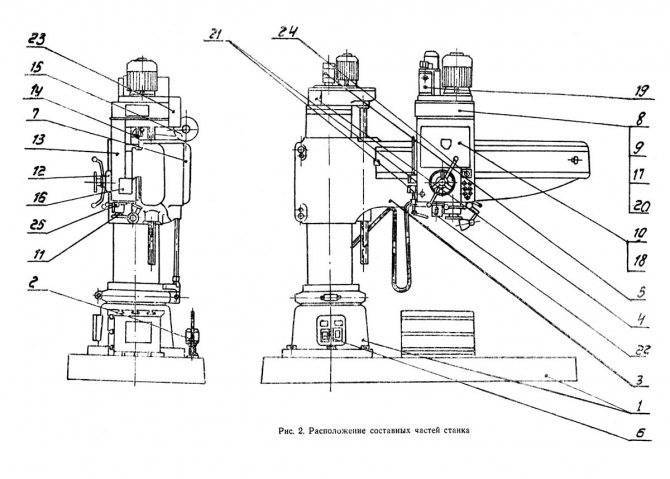

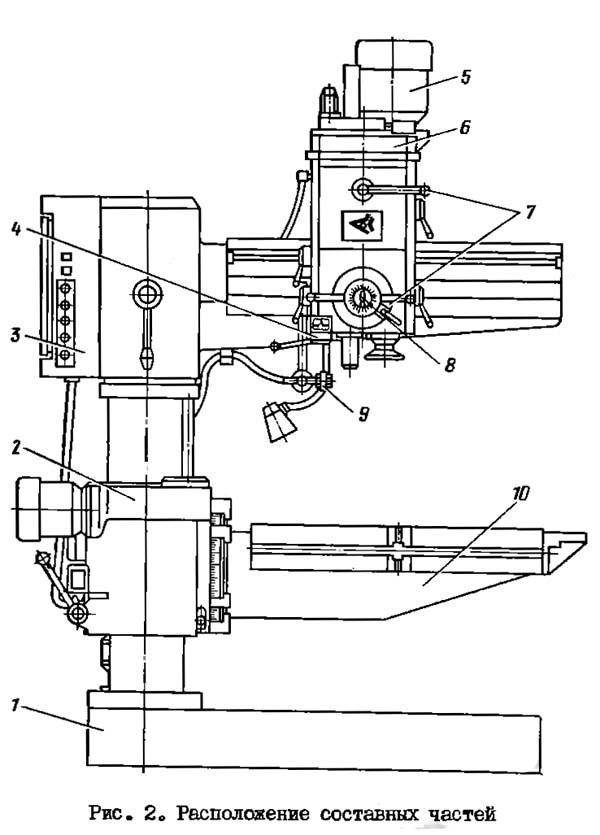

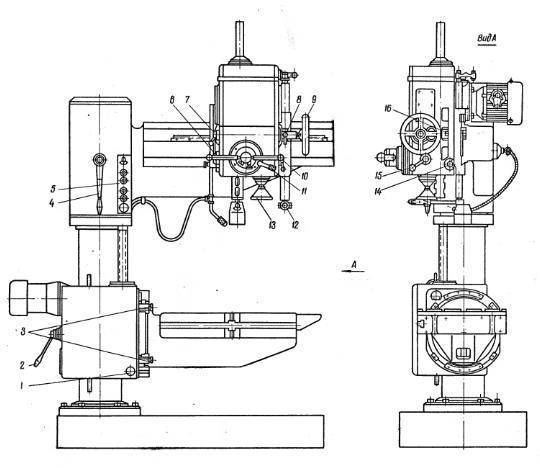

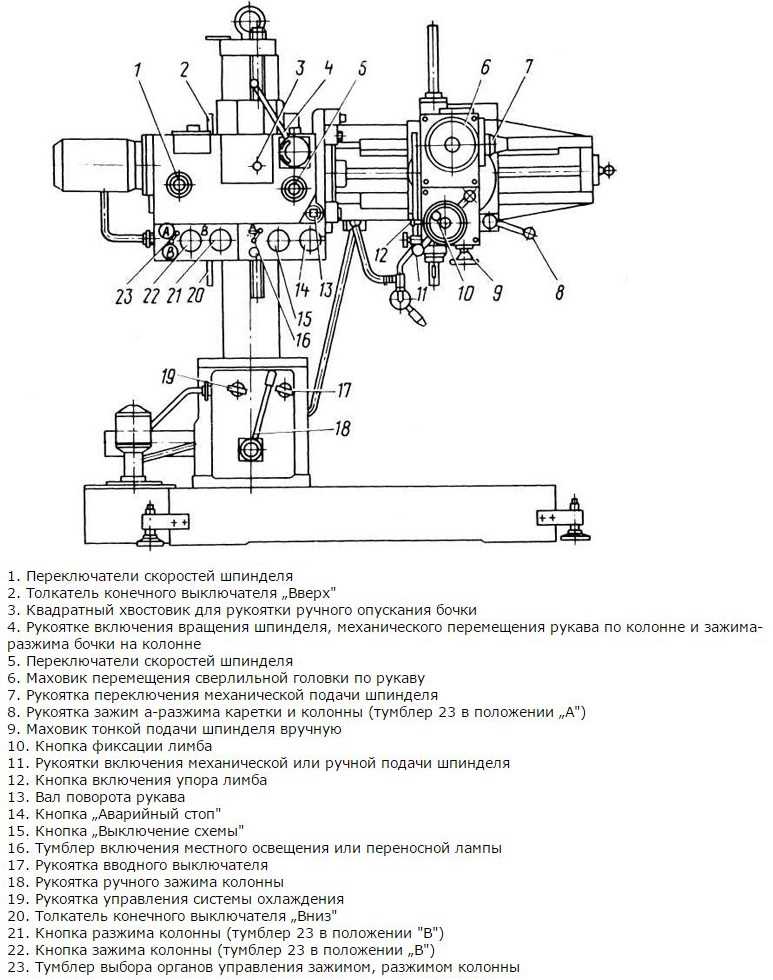

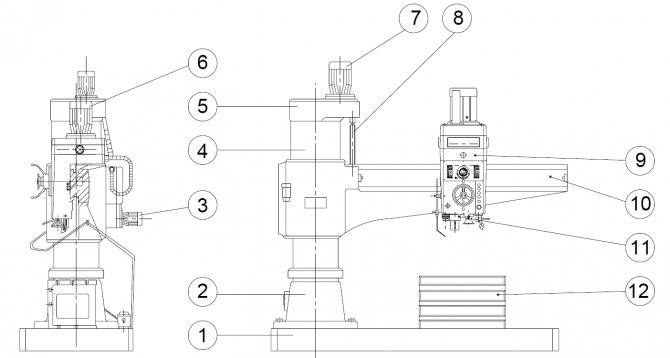

Радиально сверлильный уменьшенный станок 2л53у имеет следующие основные элементы:

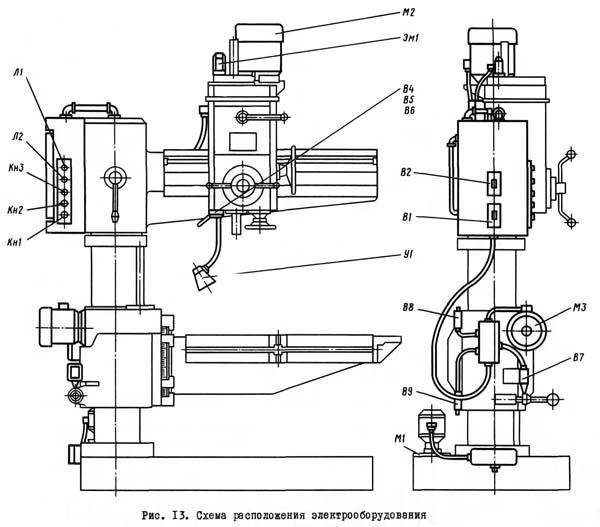

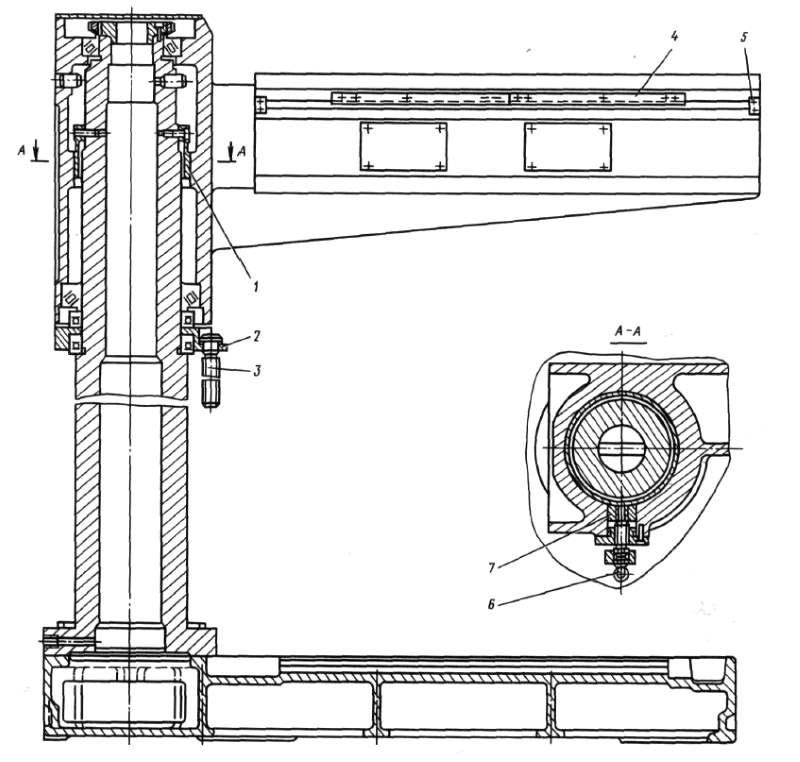

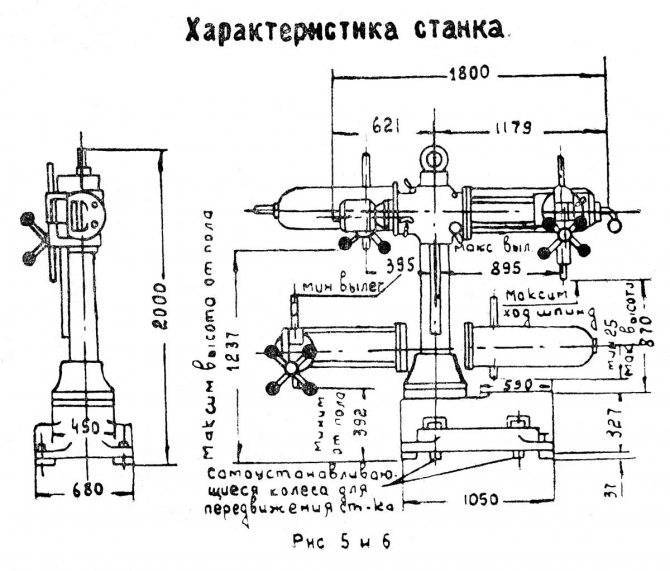

- Плита для базирования заготовки и рукав. Паспорт содержит следующую информацию о данных конструктивных элементах: при изготовлении плиты изготавливают чугун, на поверхности расположены Т-образные пазы. Конструкция также имеет вертикальную колону, на которой сверху расположен рукав. На рукаве есть направляющими, по которыми движется сверлильная головка. Ограничителем служат упоры. Кроме этого по колоне двигается бочка при помощи винта. Технические характеристики определяют высокую устойчивость к износу по причине установка резервуара для жидкости, а также насоса для создания требуемого давления. Подача смазки может контролироваться через установленный электрический шкаф на торце.

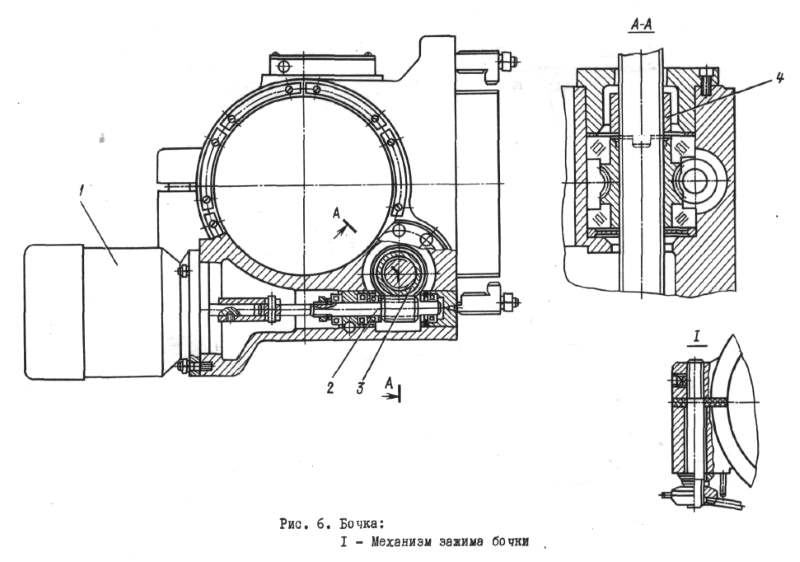

- Бочка. Инструкция по эксплуатации определяет возможность расположения шпинделя на различной высоте относительно плиты. Корпус изготавливается из чугуна путем отливки. Зажим конструкции проводится при помощи рукоятки вручную. Есть и контактный блокирующий выключатель, который исключает вероятность случайного перемещения бочки.

Бочка станка 2Л53У

Плита станка 2Л53У

Проводя обзор этой модели отметим, что сверлильная головка может выходить за пределы плиты. Основной электродвигатель устанавливается сверху на стойке и расположен вертикально.

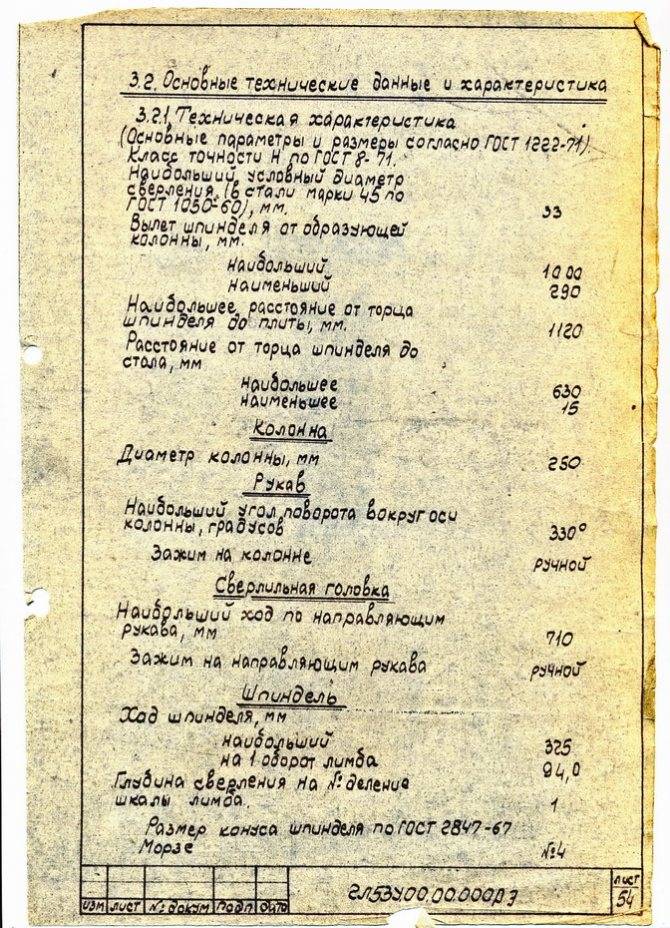

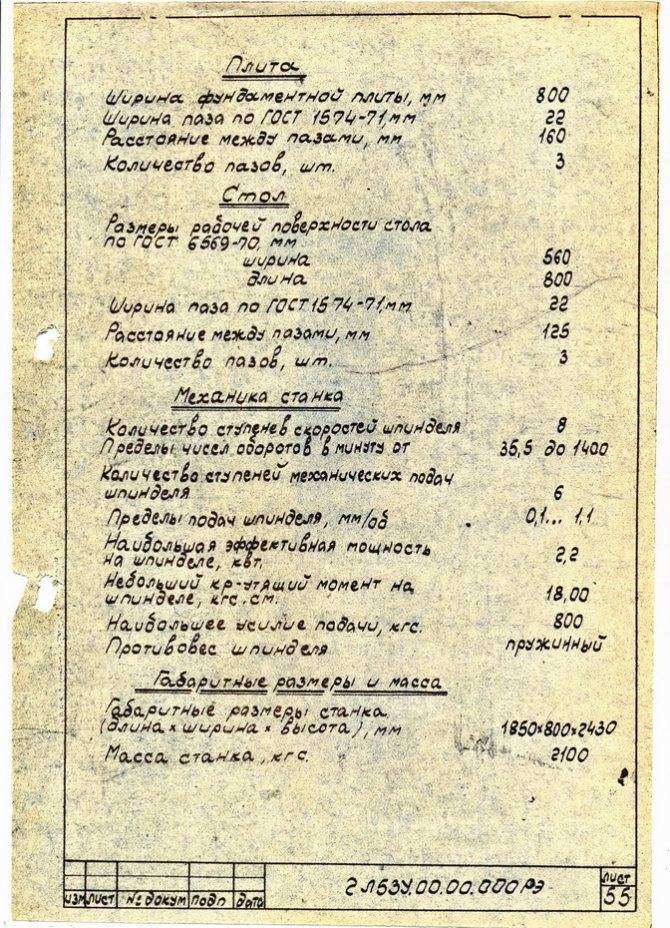

Технические характеристики:

| Основные параметры станка | |

| Класс точности станка | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 35 |

| Наибольший условный диаметр сверления в чугуне, мм | |

| Диапазон нарезаемой резьбы в стали 45, мм | |

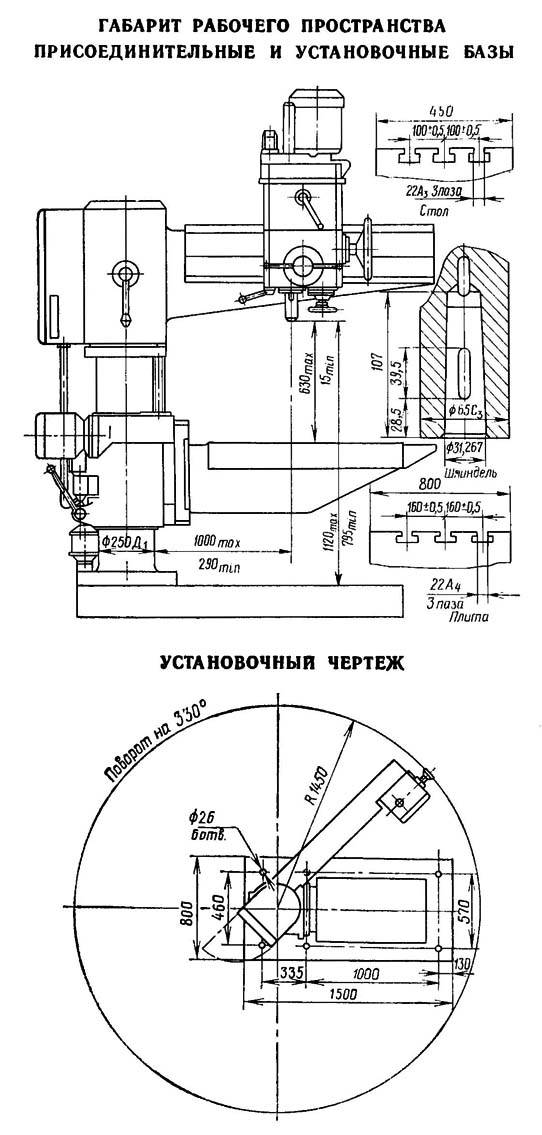

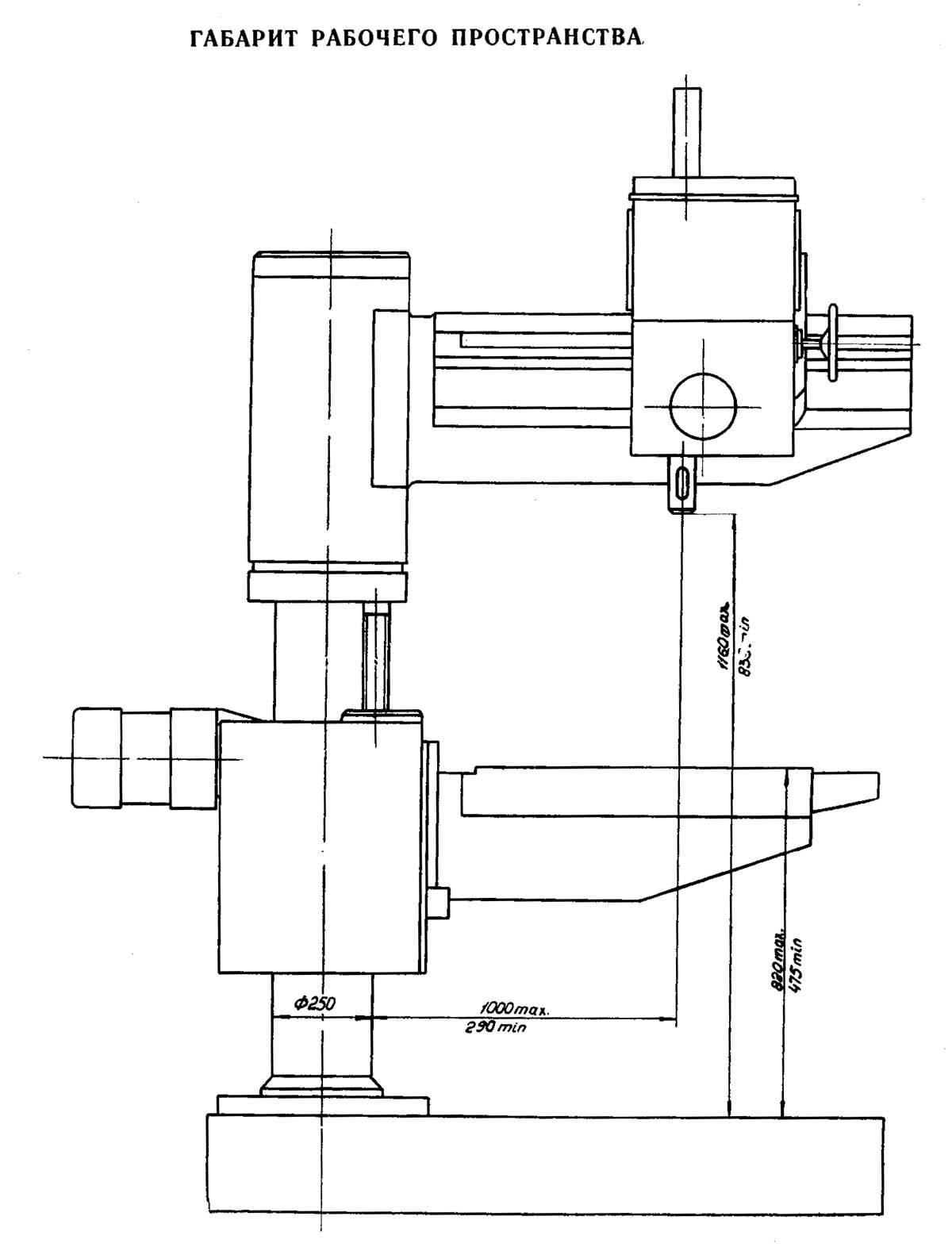

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 290..1000 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 710 |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 1120 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 15..630 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | — |

| Наибольшее вертикальное перемещение стола по колонне, мм | 340 |

| Скорость вертикального перемещения рукава по колонне, м/мин | — |

| Угол поворота рукава вокруг колонны, град | 330 |

| Размер поверхности плиты (ширина длина), мм | 800 х 1500 |

| Подъемный стол | |

| Размер поверхности стола (ширина длина), мм | 450 х 800 |

| Угол поворота стола вокруг колонны, град | 360 |

| Угол поворота стола вокруг горизонтальной оси, град | 10 |

| Скорость перемещения стола по колонне, мм/мин | 314 |

| Шпиндель | |

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 325 |

| Обозначение конца шпинделя по ГОСТ 24644-81 | Морзе 4 |

| Частота прямого вращения шпинделя, об/мин | 35,5..1400 |

| Количество скоростей шпинделя прямого вращения | 8 |

| Частота обратного вращения шпинделя, об/мин | |

| Количество скоростей шпинделя обратного вращения | |

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,1..1,1 |

| Число ступеней рабочих подач | 6 |

| Перемещение шпинделя на одно деление лимба, мм | 1 |

| Перемещение шпинделя на оборот лимба, мм | 94,2 |

| Наибольший допустимый крутящий момент, кгс*см | 1800 |

| Наибольшее усилие подачи, кН | 8 |

| Зажим вращения колонны | Ручной |

| Зажим рукава на колонне | Ручной |

| Зажим сверлильной головки на рукаве | Ручной |

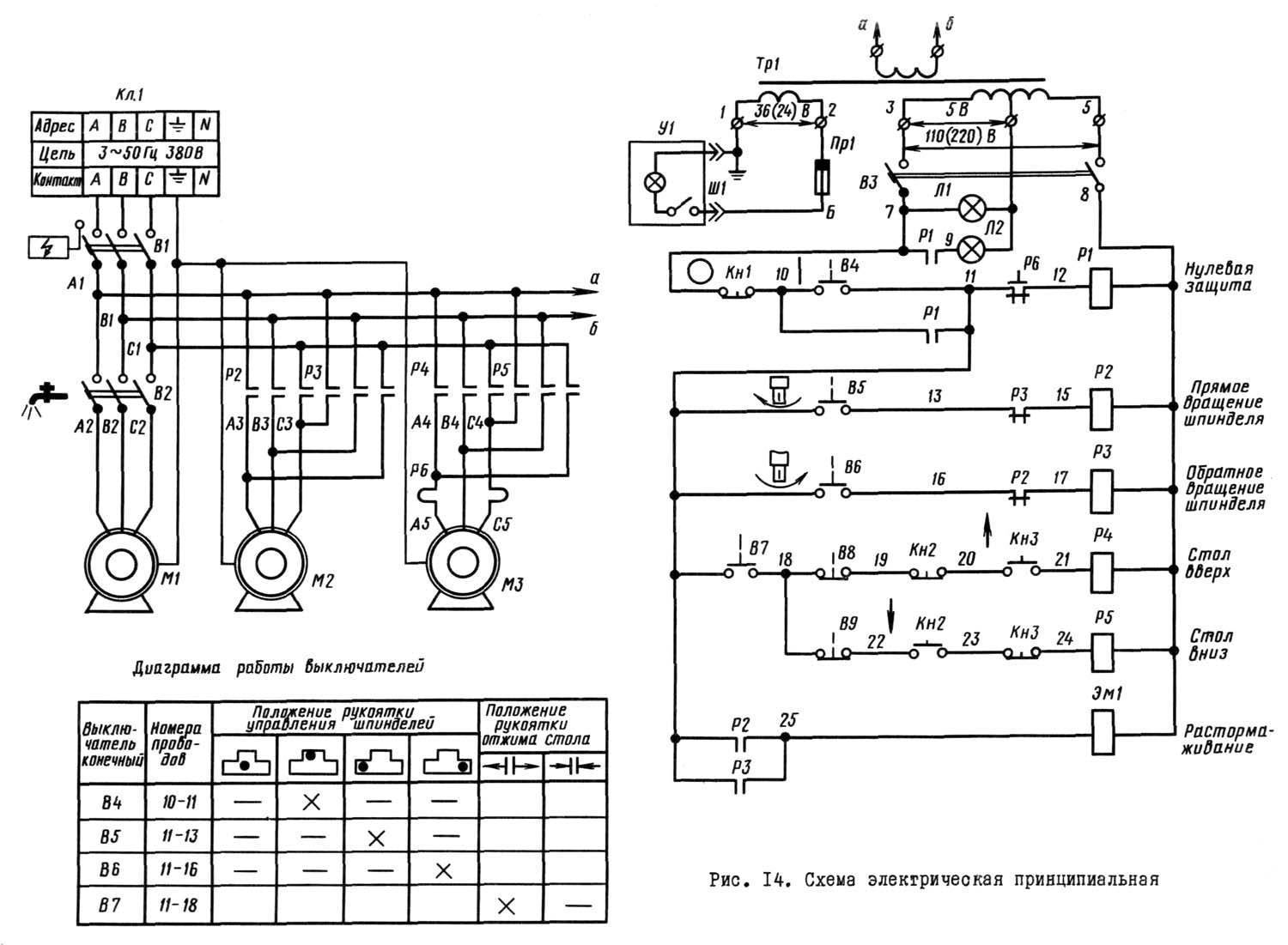

| Электрооборудование. Привод | |

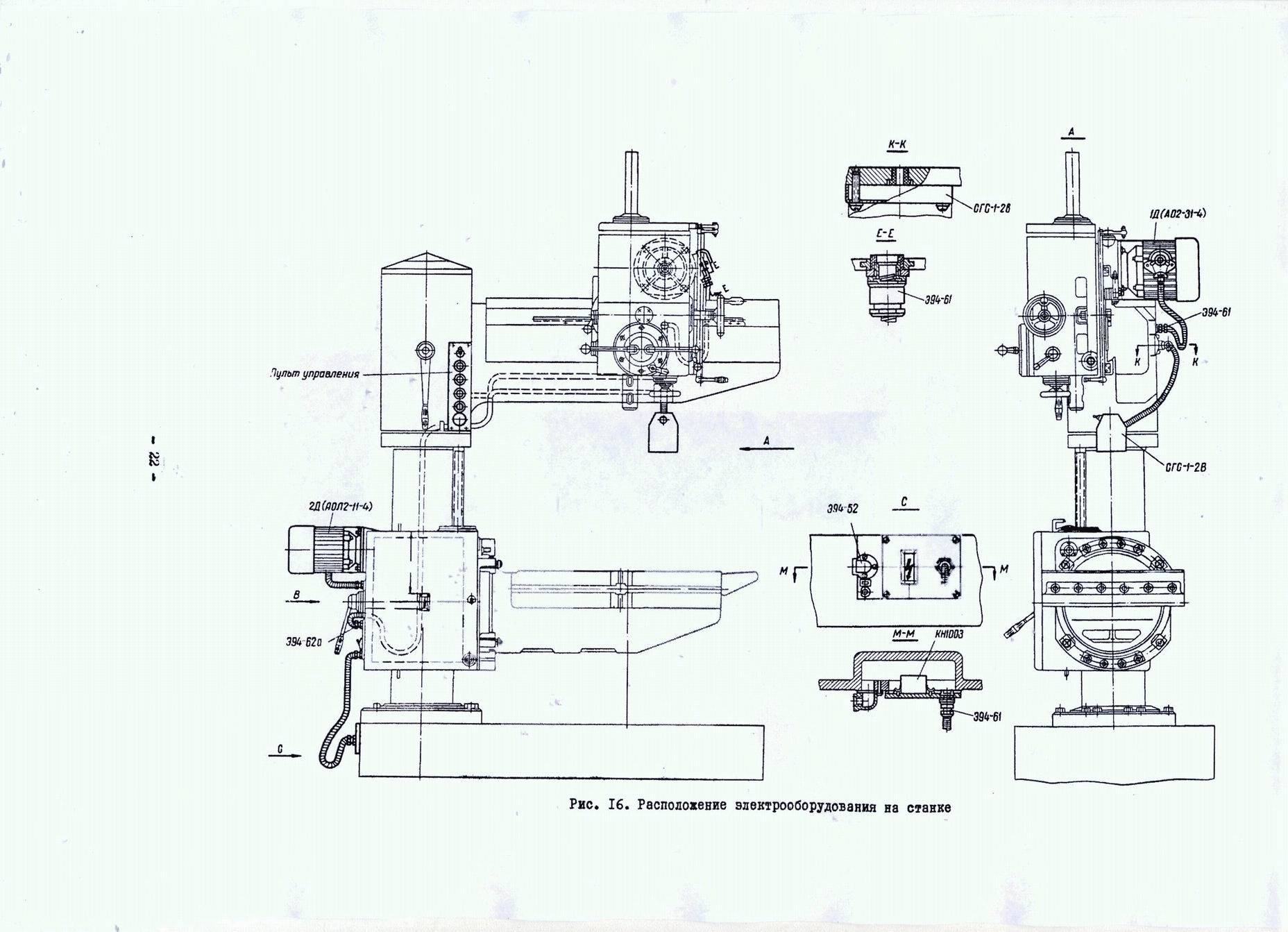

| Количество электродвигателей на станке | 3 |

| Электродвигатель привода главного движения, кВт | 2,2 |

| Электродвигатель привода перемещения рукава, кВт | — |

| Электродвигатель привода перемещения стола, кВт | 0,56 |

| Электродвигатель привода гидрозажима колонны, кВт | — |

| Электродвигатель привода гидрозажима сверлильной головки, кВт | — |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 |

| Электродвигатель набора скоростей, кВт | — |

| Электродвигатель набора подач, кВт | — |

| Суммарная мощность установленных электродвигателей, кВт | |

| Габариты и масса станка | |

| Габариты станка (длина ширина высота), мм | 1850 х 800 х 2430 |

| Масса станка, кг | 2100 |

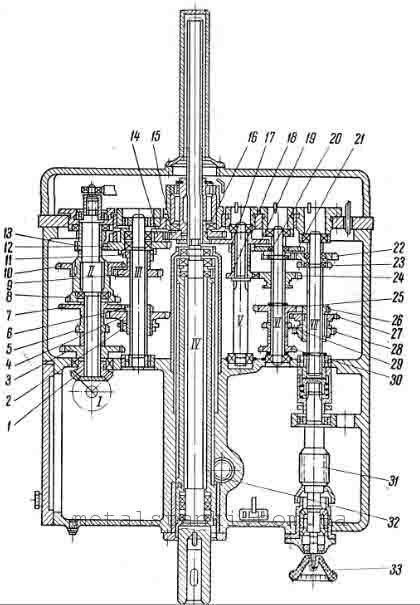

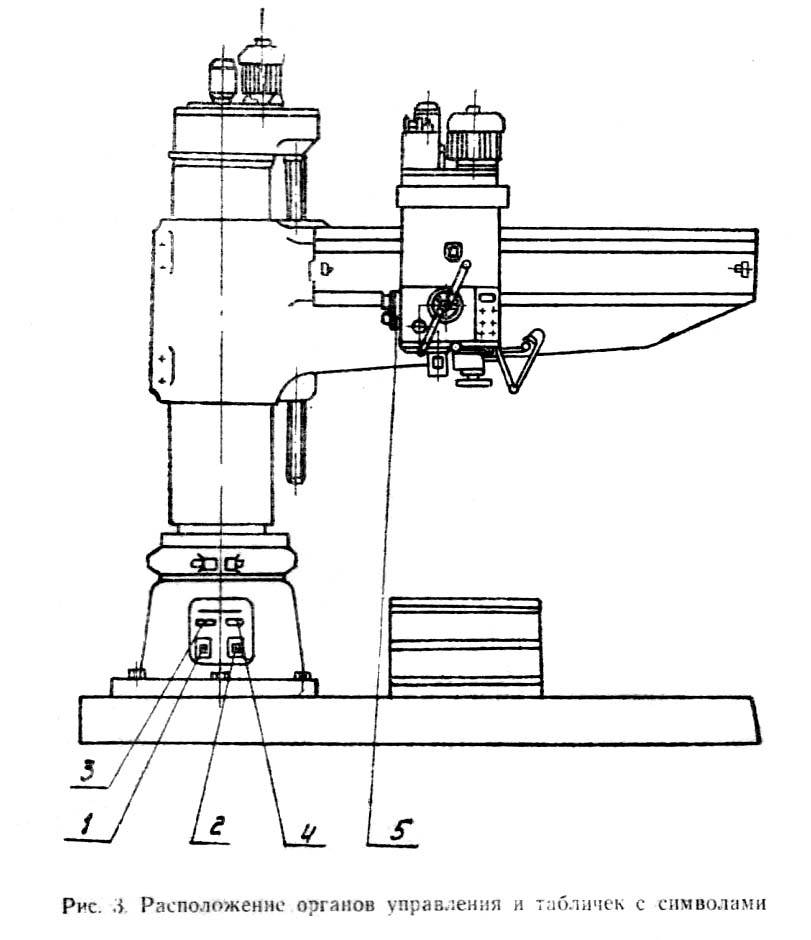

Сверлильная головка

Во время изготовления корпуса применяли чугун, который стоек к вибрационной нагрузке и не подвергается действию большой влажности. В середине расположена система переключения частот вращения шпинделя или подачи

Для важного увеличения служебного срока конструкции соприкасающиеся детали смазывают специализированной суспензией. Для этого на корпусе устанавливают насос смазки, привод основного движения или тормоз шпинделя

Управление коробкой передач проходит через установленные с наружной стороны рукояти

Во время изготовления зубчатых колес применяют легированную сталь, которая имеет очень высокую устойчивость к износу

Управление коробкой передач проходит через установленные с наружной стороны рукояти. Во время изготовления зубчатых колес применяют легированную сталь, которая имеет очень высокую устойчивость к износу.

Некоторые отличительные черты оборудования

Изучая технический паспорт данной модели, можно отметить некоторые ее отличительные характеристики:

- шпиндель агрегата оснащен противовесом. Это позволяет оператору при использовании инструментов с непривычным весом отрегулировать их работу, не покидая свое привычное рабочее место,

- изучив паспорт сверлильного станка, понятно, что он имеет уникальную структуру. Это позволяет применять минимум физической силы для поворота колонн,

- для эффективной работы оборудования не требуется слишком частая шабровка его направляющих элементов,

- когда во время сверления рабочий инструмент достигает необходимой глубины, его вращение останавливается. Это происходит из-за наличия в конструкции станка специального механизма,

- данная модель отличается высокой производительностью. Это возможно благодаря тормозному моменту, который образуется специфическим зажимом колонны,

- изучив паспорт оборудования, понятно, что оно оснащено электрогидравлическим преселективным механизмом. Им можно управлять дистанционно и заранее указывать требуемый режим сверление, при необходимости изменяя его в любой подходящий момент,

- если происходит зажим колонны, ось шпинделя не перемещается. Это возможно благодаря тому, что данная сверлильная установка отличается высокой жесткостью.

Свёрла, зенковки

Регулирование радиально-сверлильного станка 2Н55

Конструкция станка предусматривает возможность регулирования отдельных механизмов, детали которых изнашиваются в процессе эксплуатации. Ниже даются указания по регулированию основных механизмов станка.

1. Регулировка отжима и зажима колонны станка осуществляется путем поворота полого винта 3 относительно гайки 7 (см. рис. 8 ).

Для регулировки необходимо;

- а) установить давление в системе в пределах 35..40 кг/см2;

- б) подать масло под давлением в полость “Б” (отжим);

- в) отвернуть болты 1, крепящие фланец 2;

- г) поворотом фланца 2 произвести отжим (установив осевой ход колонны в пределах 0,4..0,5 мм);

- д) вывести фланец 2 из зацепления с винтом 3, совместить по крепежным отверстиям и закрепить винтами I.

Регулировку производить таким образом, чтобы при выполнении зажима колонны плунжер 21 не доходил до крышки 25.

В противном случае, не будет достигнуто полное усилие зажима.

При нормально отрегулированном зажиме поворотные части станка не должны поворачиваться от усилия менее 250 кг (для станка мод. 2Н55) и 150 кг (для станка мод, 2Н53), приложенного на конце рукава в горизонтальной плоскости. При отжиме поворот должен осуществляться усилием не более 5 кг.

2. Регулирование зажима рукава на колонне производится подкладыванием компенсационных шайб 41 под гайки 42 болтов 30 (см. рис. 10). Такой способ позволяет избежать повторного засверливания гаек и болтов. Затяжка гаек производится при неподвижном рукаве. Зажим считается достаточным, если по верхнему торцу бочки рукава на стороне, противоположной разрезу, не проходит щуп 0,03 мм.

3. Регулирование плавного перемещения рукава по колонне осуществляется гайками 32 (ом.рис.10) во время перемещения рукава. Перемещение рукава вниз должно происходить без рывков.

4. Зажим сверлильной головки на направляющих рукава можно отрегулировать поворотом эксцентриковой втулки 11 (см. рис. 11). В отрегулированном положении втулка стопорится специальным фиксатором 21. Закрепление головки считается достаточным, если ее нельзя сдвинуть с места маховиком ручного перемещения при приложении усилия 25 кг.

5. При необходимости уменьшить зазор между направляющими корпуса головки и рукава следует освободить гайки эксцентриковых осей 8 (см.рис.11) и поворотом их установить необходимый зазор (до 0,05 мм). При этом легкость перемещения головки по рукаву не должна нарушиться.

6. Повышенный осевой люфт шпинделя устраняется подтяжкой гайки 5 (см.рис.18).

7. Регулирование пружины, уравновешивающей шпиндель с инструментом, осуществляется в нижнем положении шпинделя поворотом червяка 4 (см.рис.19). После регулировки необходимо совместить одну из рисок на квадрате червяка со стрелками на табличке.

8. Регулирование усилия подачи осуществляется вращением винта 9 (см.рис.15). После регулировки следует затянуть стопорную гайку 10.

Если при работе под нагрузкой перестает вращаться шпиндель или выключается подача вследствие срабатывания предохранительных устройств, необходимо остановить станок и проверить состояние инструмента (затупление, заедание в кондукторной втулке и т.д.) либо снизить режимы обработки.

Указания о мерах устранения возможных нарушений нормальной работы, относящихся к системам электрооборудования, гидрооборудования и смазки, приведены в соответствующих разделах настоящего “Руководства”.

Сведения о примененных в станках подшипниках качения приведены на рис. 32 и в спецификации.

Конструктивные особенности

Компоновка устройства выполнена в двухколонном виде. В результате создана жесткая конструкция. Она не допускает перемещение оси шпинделя при фиксации колонны. Для жесткой установки используется специальный фиксатор, гарантирующий надежную установку. Поэтому сверление может выполняться с высоким значением подачи инструмента.

Поворот колонны происходит при небольшом приложении силы (10…15 Н). Достаточно ослабить фиксацию в ней. Поэтому оператор легко перенастраивает станок для выполнения нового вида работы.

21 скорость вращения шпинделя позволяет подобрать оптимальный режим сверления для самых разных типов конструкционных материалов, а также видов используемого инструмента.

При завершении сверления на заданную глубину автомат отключит подачу исполнительного инструмента вглубь обрабатываемой детали.

Работа противовеса заключается в уравновешивании нагрузок на сверлильной колонне, что облегчает настройку оборудования даже при использовании довольно тяжелого инструмента.

Станок радиально-сверлильный 2А554-1

Характеристики

Технические характеристики

- Диаметр сверления в стали, мм 63

- Диаметр сверления в чугуне, мм 80

- Крутящий момент шпинделя, нм 800

- Осевое усилие на шпинделе, н 22000

- Мощность главного двигателя, кВт 7,5

- Осевое перемещение шпинделя, мм 400

- Перемещение головки по рукаву, мм 1225

- Перемещение рукава по колонне, мм 750

- Вращение рукава вокруг колонны, грд 360

- Частота вращения шпинделя, об/мин 18-2000

- К-во частот вращения шпинделя 24

- Подачи шпинделя на оборот, мм/об 0,045-5,0

- К-во подач шпинделя 24

- Конус шпинделя MK5

- Длина, мм 2665

- Ширина, мм 1030

- Высота, мм 3500

- Вес, кг 4800

Описание

Промышленный радиально-сверлильный станок 2А554-1 считается модифицированной версией 2М55 и активно применяется при серийном производстве в сборочных цехах, крупных ремонтных мастерских и производственных предприятиях для выполнения таких технологических операций:

- сверление;

- зенкерование;

- рассверливание;

- подрезка торцов в обоих направлениях;

- растачивание отверстий;

- развертывание;

- нарезание резьбы.

С помощью 2А554-1 возможно создавать глухие и сквозные отверстия в крупногабаритных деталях, а также проводить чистовую обработку заготовок, в процессе которой достигается заданная точность размеров. Основной принцип функционирования станка – это подача движения на сверлильную головку, а соответственно на инструмент, благодаря чему осуществляется сверление и резные работы.

Комплектация

При дополнительном оснащении конструкции 2А554-1 возможно не только расширить возможности, но и увеличить производительность. За дополнительную оплату предлагается укомплектовать агрегат втулками, сверлами и резцами, рабочим столом, патронами, за счет чего оператор может производить такие работы:

- формирование квадратных отверстий;

- выточка канавок во внутренней части заготовки;

- вырезка круглых элементов и др.

- Типовая комплектация оборудования помимо станка в сборе, включает руководство по эксплуатации, комплект втулок, клинья для демонтажа запчастей, запасные детали, рабочие инструменты для обслуживания станка.

- Строение

- Структура оборудования 2А554-1 достаточно традиционная для радиально-сверлильных станков:

- литая колонна, которая поворачивается вокруг вертикальной оси за счет подшипников, что крепятся на цоколе;

- горизонтально перемещающаяся на рукаве сверлильная головка;

- расположенный в цилиндрической гильзе шпиндель;

- рукав, вертикально передвигающийся на колонне;

- фрикционная муфта, которая обеспечивает защиту коробке скоростей и быстрый реверс;

- механизм подачи охлаждающей жидкости в зону резания;

- элементы управления (кнопки и рукоятки), находящиеся на панели сверлильной головки;

- электрооборудование, монтированное с обратной стороны рукава.

Преимущества и особенности

Части станка крепятся к основе с помощью гидравлических зажимов, которые способны выдерживать большие нагрузки при обработке деталей. Быстрые сверлильные и резные работы производятся за счет гидравлического управления коробками скоростей и подач.

Оборудование обладает жесткой конструкцией, благодаря чему технологические операции проводятся с высокой точностью.

Использовать 2А554-01 можно для обработки крупногабаритных деталей, чего не могут себе позволить более ранние модели радиально-сверлильных устройств.

За счет передвижных блоков коробки скоростей становится возможным работать на одной из 24 ступеней частоты вращения (от 18 до 2000 оборотов в минуту). В сравнении с более ранними станками 2А55, 2Н55, промышленный агрегат 2А554-01 имеет такие отличительные особенности:

- современный механизм способен нарезать резьбу в стали 45 диаметром М52-5 мм;

- можно устанавливать оснастку, масса которой не более 15 кг;

- количество электродвигателей в конструкции увеличено до 7;

- общая мощность установленных электродвигателей – 8,9 кВт.

2А554-01 – это выгодное сочетание цены и качества, при постоянно высоких показателях производительности. Радиально-сверлильное оборудование отличается долговечностью, бесперебойным и безаварийным функционированием на производственных площадях.

2А554-1 позволяет выполнять даже самые сложные операции за короткое время

Стоит обратить внимание на применение новой технологии покраски конструкции устройства, что обеспечивает защиту от механического воздействия

Отзывы

Производитель

С советских времен модель 2М55 выпускается предприятием «Одесский завод радиально-сверлильных станков». Основано это предприятие было еще в позапрошлом веке — в 1884 году. В советские времена оно называлось Машиностроительным заводом имени Ленина. Станки это предприятие начало выпускать еще в 1928 году.

Первый радиально-сверлильный агрегат, рассчитанный на выполнение отверстий диаметром до 50 мм, заводом был изготовлен в 1946 году — сразу после войны. Помимо популярной модели 2М55, это предприятие поставляет на российский и украинский рынки такие качественные, хорошо известные многим производственникам агрегаты, как 2А55, 2Н55, 2А554 и т. д. Некоторые станки этого производителя рассчитаны на сверление отверстий до 75 или даже 100 мм в диаметре. Любые станки одесского завода считаются у потребителей продукцией очень качественной и надежной. Касается это, разумеется, и модели 2М55.

Конструкция радиальных сверлильных станков

Каждый станок радиально-сверлильной группы состоит из:

- жесткого основания,

- цилиндрических колонн (внутренней и внешней),

- траверсы (хобота),

- сверлильной головки (шпиндельной бабки),

- электрического и гидравлического оборудования управления.

Основные узлы 1 Основание 2 тумба 3 э/д насоса гидравлики 4 колонна 5 резервуар подъема опускания руки и зажима колонны 6 э/д шпинделя 7 э/д подъема/опускания руки 8 винт подъема/опускания руки 9 Шпиндельная бабка 10 рука

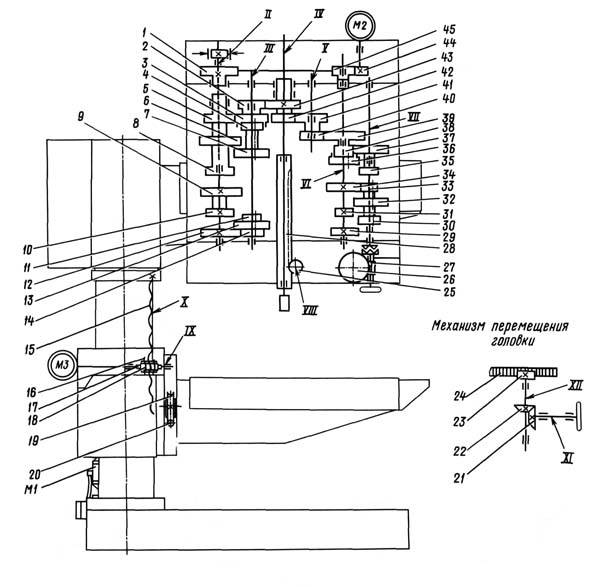

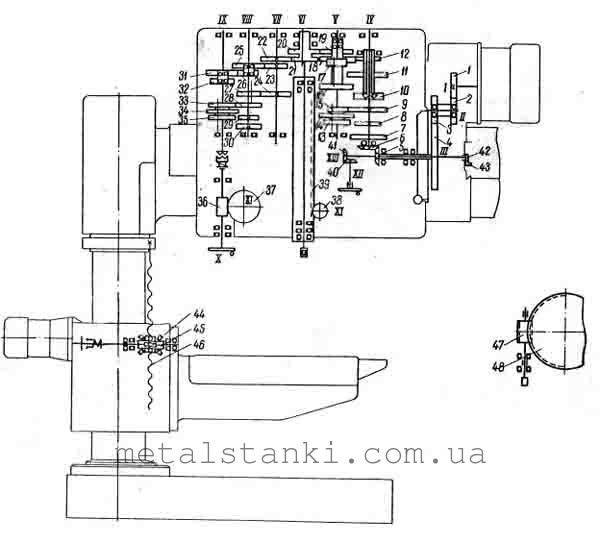

Кинематика

Главные движения при сверлильных операциях — вращение и перемещение пиноли шпинделя станка. Кинематические цепочки, выполняющие эти движения, снабжены элементами управления, позволяющими задавать инструменту необходимую скорость вращения и подачу.

- поворот подвижной колонны радиально-сверлильного станка,

- вертикальное перемещение консоли (траверсы),

- фиксация траверсы на колонне на операционной высоте,

- фиксация шпиндельной головки на траверсе,

- переключение скоростей шпинделя и подач пиноли.

При обработке деталей на радиальных сверлильных станках координаты центра отверстия и оси инструмента совмещаются передвижением сверлильной головки относительно неподвижной заготовки в полярной системе координат. Эта система характеризуется двумя параметрами: углом поворота траверсы и радиусом положения на ней шпиндельной головки.

Обработка отверстий под углом возможна только при установке под углом самой заготовки с помощью специальной оснастки и приспособлений.

Радиально-сверлильный станок Z30132

Станина с рабочим столом

Станина станка, совмещенная с рабочим основанием (столом), как правило, отлита из серого чугуна. Она предназначена для фиксации всего станка на фундаменте, установки цоколя колонны с траверсой и шпиндельной бабкой, а также крепления оснастки и детали с помощью Т-образных пазов рабочего основания.

Заготовку небольших габаритов можно устанавливать на приставном коробчатом столе, либо непосредственно закреплять на специально обработанной поверхности основания (рабочем столе). Крепление заготовки вне рабочей поверхности стола применяется редко, т.к. вносит дополнительную погрешность в точность обработки изделия.

Поворотная колонна

Колонна установлена вертикально на станине станка и поворачивается вокруг своей оси относительно неподвижной внутренней стойки на роликовых подшипниках. Траверса закреплена на колонне.

В верхней части колонны монтируется механизм подъема/опускания траверсы, приводимый в движение от электродвигателя.

Траверса (консоль)

Консоль (рука или хобот) радиально-сверлильного станка смонтирована непосредственно на колонне; она имеет отдельный электропривод, перемещается вверх-вниз, а также вращается вокруг вертикальной оси вместе с опорной колонной. Вращение, в зависимости от модели станка, может происходить как вручную, так и с помощью электрического привода.

На направляющие консольной траверсы устанавливается сверлильная бабка с рабочим шпинделем. В соответствии с высотой заготовки траверса может быть опущена или поднята. В нише, расположенной с обратной стороны рукава, монтируется электрооборудование, элементы гидравлики.

Шпиндельная головка

Сверлильная головка (шпиндельная бабка), смонтированная на траверсе, конструктивно представляет собой отдельный силовой агрегат, имеющий коробки подач, скоростей, а также механизмы установки глубины сверления.

В радиально-сверлильных станках шпиндель служит для фиксации обрабатывающего инструмента и передачи ему вращающего момента и линейной подачи.

Инструмент вставляется во внутренний конус пиноли (конус Морзе № 4-6 или метрический конус, в зависимости от модели), а затем координатно ориентируется относительно обрабатываемой детали путем поворота консоли и перемещения вдоль нее шпиндельной бабки.

Для удобства оператора все управление станка расположено на сверлильной головке:

- многофункциональный штурвал перемещения шпиндельной бабки и пиноли шпинделя;

- кнопки управления зажимом/разжимом узлов, включением/выключением вращения шпинделя, аварийного останова, включения освещения рабочей зоны;

- рукоятки выбора скорости вращения, подачи шпинделя, направления вращения шпинделя, переключения ручной и автоматической подачи.

|

| Радиально-сверлильный станок z3050 |

Коробка подач располагается между шпинделем и электродвигателем шпинделя; вращение от электродвигателя передается через зубчатые зацепления и фрикционные соединительные муфты. Фрикционная муфта позволяет выполнить быстрый реверс при нарезании резьбы, отключение подачи при достижении необходимой глубины сверления и предохранить коробку скоростей от перегрузок.

Сверлильный станок с ЧПУ 2р135ф2: характеристика

- Максимальный диаметр деталей, подвергающихся обработке не должен превышать 35 мм.

- Максимальный размер не превышает 24 мм.

- Максимальная фрезировальная ширина не превышает 60 мм.

- В процессе обработки участвует 6 инструментов.

- Частота оборотов шпинделя 12.

- Рабочая поверхность имеет следующие размеры – 710х400 мм.

- Частота оборотов шпинделя находится в пределах от 35 до 1600 за минуту.

- Количество подач по Z оси достигает 18.

- Рабочие подачи по Z оси находятся в пределах от 10 до 500 мм за минуту.

- Стол и салазки перемещаются со скоростью до 7000 мм за минуту, а в процессе фрезерования 2200 мм за минуту.

- Частота движения суппорта достигает 4000 мм за минуту.

- По габаритам станок обладает следующими параметрами 1800 мм на 2400 мм на 2700 мм.

Конструкция модели

Данное радиально-сверлильное устройство состоит из следующих конструкционных элементов:

- основание, выполненное в форме плиты;

- рукава или траверсы;

- коробка скоростей и подач;

- головка, использующаяся для выполнения сверления;

- система охлаждения;

- механизм для фиксирования головки для сверления;

- гидравлическое и электрическое оборудование;

- редуктор;

- механизм, использующийся для подъема траверс;

- токосъемник;

- вал червяка;

- колонна;

- шпиндельный узел;

- фрикционная муфта;

- узел, который обеспечивает передвижение рабочей головки в ручном режиме;

- противовесное устройство;

- система управления;

- насосный механизм;

- узел для включения и управления подачами.

Конструкционно радиально-сверлильное устройство состоит из массивной плиты, которая исполняет роль основания. На данном элементе размещается цоколь, предназначенный для монтажа колонны из стали. Именно на ней находится рукав с рабочей головкой. Она перемещается при помощи специального механизма.

Сама рабочая головка является конструкционно сложным узлом, который состоит из нескольких элементов. В частности, это шпиндельный механизм, коробка подач и скоростей, противовес. Данный узел может перемещаться в ручном режиме, что осуществляется при помощи траверсы. Его также можно зафиксировать в нужном положении, используя специальный зажимной механизм.

Коробка подач станка

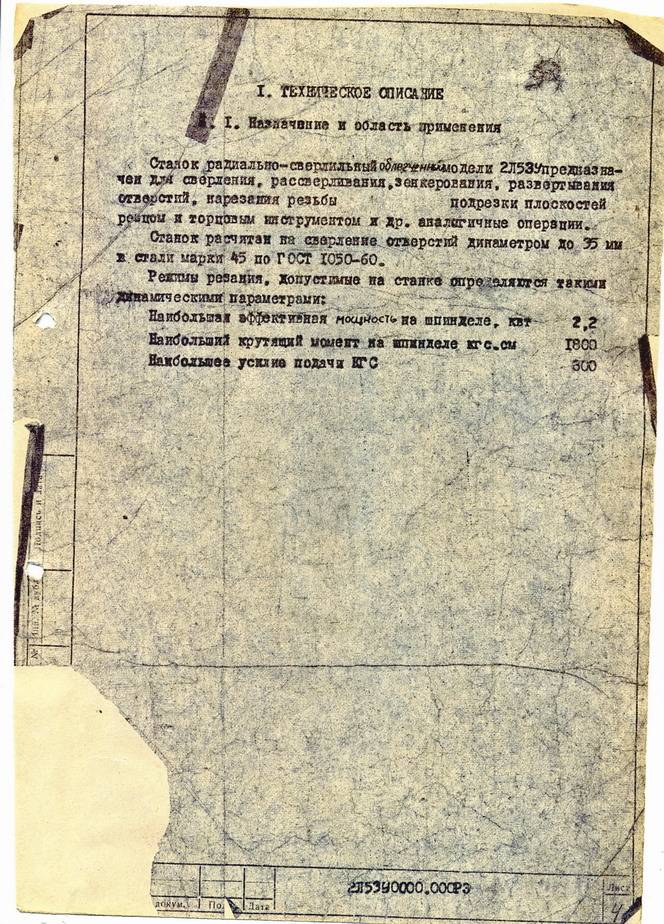

2Л53 станок радиально-сверлильный облегченный. Назначение и область применения

Станок радиально-сверлильный 2Л53 был заменен на более совершенную модель .

Радиально-сверлильный станок 2Л53 предназначен для сверления, рассверливания, зенкерования, развертывания, растачивания отверстий, нарезания резьбы метчиками резьбы реверсом электродвигателя, подрезки торцов резцом, а также выполнения других аналогичных операций при обработке различных корпусных деталей в механических цехах единичного, мелкосерийного и серийного производства, а также в сборочных цехах заводов тяжелого транспортного машиностроения. При оснащении станка приспособлениями и специальным инструментом его можно использовать для высокопроизводительной обработки крупногабаритных деталей в крупносерийном производстве.

Принцип работы и особенности конструкции станка

Рукав станка 2Л53 не имеет перемещения по колонне, а сверлильная головка перемещается по горизонтальным направляющим рукава и вместе с рукавом поворачивается вокруг колонны.

Бочка с поворотным столом поворачивается вокруг колонны на 320° и перемещается вертикально по ней. Поворотный стол имеет возможность поворачиваться вокруг горизонтальной оси. На торце рукава смонтирован электрошкаф. Органы управления сосредоточены в удобном для работы месте: на сверлильной головке и электрошкафу. Электронасос охлаждения монтируется на фундаментной плите.

Станок 2Л53 может обрабатывать детали, установленные вне плиты.

При изготовлении фундамента в местах установки фундаментных болтов должны быть пирамидальные колодцы размером 130 x 130 мм в верхней части и 180 x 180 мм в. нижней части, глубиной 300 мм.

Глубина заложения фундамента выбирается в зависимости от грунта, но не менее 400 мм.

Точность установки станка в продольном и поперечном направлениях 0,05 мм на длине 1000 мм.

После выверки станка фундаментные болты заливаются цементным раствором 1 : 3, и после затвердевания бетона следует затянуть гайки фундаментных болтов, проверяя положение станка по уровню.

Класс точности станка Н по ГОСТ 8—71. Шероховатость обработанной поверхности Rа 2,5 мкм.

Технические характеристики сверлильного станка 2Л53У

| Наименование параметра | 2532л | 2л53у | 2л53 |

| Основные параметры станка | |||

| Класс точности станка | Н | Н | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 32 | 35 | 35 |

| Диапазон нарезаемой резьбы в стали 45, мм | М24 × 3 | ||

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 280..1000 | 290..1000 | 290..1000 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 720 | 710 | 720 |

| Наибольшее расстояние от торца шпинделя до плиты, мм | 1120 | 1120 | 1160 |

| Расстояние от торца шпинделя до стола, мм | 630 | 15..630 | 15..685 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | — | — | — |

| Наибольшее вертикальное перемещение стола по колонне, мм | 340 | 340 | 345 |

| Диаметр колонны, мм | 240 | ||

| Угол поворота рукава вокруг колонны, град | 360° | 330° | |

| Размер поверхности плиты (ширина длина), мм | 800 х 1120 | 800 х 1500 | 800 х 1000 |

| Подъемный стол | |||

| Размер поверхности стола (ширина длина), мм | 450 х 1000 | 450 х 800 | 560 х 800 |

| Угол поворота стола вокруг колонны, град | 360° | 360° | |

| Угол поворота стола вокруг горизонтальной оси, град | -80°, +90° | -80°, +90° | |

| Цена деления шкалы поворота стола вокруг горизонтальной оси, град | 1° | 1° | |

| Скорость перемещения стола по колонне, мм/мин | 314 | 314 | |

| Шпиндель | |||

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 320 | 325 | 325 |

| Обозначение конца шпинделя по ГОСТ 24644-81 | Морзе 4 | Морзе 4 | Морзе 4 |

| Частота прямого вращения шпинделя, об/мин (число ступеней регулирования скорости) | 45..2000 (12) | 35,5..1400 (8) | 35,5..1400 (8) |

| Пределы рабочих подач на один оборот шпинделя, мм/об (число ступеней регулирования подач) | 0,1..1,0 (6) | 0,1..1,1 (6) | 0,1..1,1 (6) |

| Перемещение шпинделя на одно деление лимба, мм | 1 | 1 | 1 |

| Перемещение шпинделя на оборот лимба, мм | 94,2 | 94,2 | 94,2 |

| Наибольший допустимый крутящий момент, Н·м (кгс) | 200 (20) | 180 (18) | 180 (18) |

| Наибольшее усилие подачи, кН | 10 | 8 | 8 |

| Зажим вращения колонны | Ручной | Ручной | Ручной |

| Зажим рукава на колонне | Ручной | Ручной | Ручной |

| Зажим сверлильной головки на рукаве | Ручной | Ручной | Ручной |

| Противовес шпинделя | Пружинный | Пружинный | |

| Электрооборудование. Привод | |||

| Количество электродвигателей на станке | 3 | 3 | 3 |

| Электродвигатель привода главного движения, кВт (об/мин) | 3,0 (1500) | 2,2 (1500) | 2,2 (1400) |

| Электродвигатель привода перемещения стола, кВт (об/мин) | 0,56 (1500) | 0,56 (1500) | 0,6 (1370) |

| Электродвигатель насоса охлаждающей жидкости, кВт (об/мин) | 0,125 (2800) | 0,125 (2800) | 0,125 (2800) |

| Суммарная мощность установленных электродвигателей, кВт | 3,675 | ||

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1850 х 800 х 2600 | 1850 х 800 х 2430 | 2000 х 800 х 2390 |

| Масса станка, кг | 2150 | 2100 | 2300 |

Список литературы

Станок радиально-сверлильный облегченный 2Л53У. Руководство по эксплуатации 2Л53У.00.00.000 РЭ, 1984

Барун В.А. Работа на сверлильных станках,1963

Винников И.З., Френкель М.И. Сверловщик, 1971

Винников И.З. Сверлильные станки и работа на них, 1988

Лоскутов B.В Сверлильные и расточные станки, 1981

Панов Ф.С. Работа на станках с ЧПУ, 1984

Попов В.М., Гладилина И.И. Сверловщик, 1958

Сысоев В.И. Справочник молодого сверловщика,1962

Тепинкичиев В.К. Металлорежущие станки, 1973

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики сверлильно-фрезерно-расточной группы станков

- Выбор подходящего станка для металлообработки

- Технология ремонта станков

- Методика проверки и испытания сверлильных станков на точность и жесткость

- Справочник сверлильных станков

- Заводы производители сверлильных станков в России

- Заводы производители металлорежущих станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители