МЕТОДЫ КОНТРОЛЯ

4.1. Контроль внешнего вида гребенок осуществляют визуально.

4.2. Контроль геометрических параметров следует проводить средствами контроля, имеющими погрешность, не более:при измерении линейных размеров – значений, указанных в ГОСТ 8.051-81;при измерении углов – 35% значений допуска на проверяемый параметр;при контроле формы и расположения поверхностей – 25% значения допуска на проверяемый параметр.

4.3. Контроль параметров шероховатости гребенок проводят сравнением с образцами шероховатости по ГОСТ 9378-75* или с образцовыми деталями, имеющими предельные значения шероховатости поверхностей.________________* Действует ГОСТ 9378-93. – Примечание.

Сравнение осуществляется визуально при помощи лупы ЛП-1-4 по ГОСТ 25706-83.

4.4. Контроль твердости гребенок – по ГОСТ 9013-59.

4.5. Испытания гребенок на работоспособность, средний и установленный периоды стойкости, установленных на резьбонарезных тангенциальных головках, должны проводиться на револьверных, токарных, сверлильных станках и специальных полуавтоматах, соответствующих установленным для них нормам точности и жесткости.

4.6. Испытания должны проводиться на заготовках из стали марок 30 или 40, или 45 по ГОСТ 1050-74* твердостью 160 … 190 НВ. Допускается проводить испытания на заготовках из стали марок 15 или 20 по ГОСТ 1050-74* или легированных конструкционных сталей по ГОСТ 4543-71, или серого чугуна по ГОСТ 1412-85 твердостью 160 … 190 НВ._______________* Действует ГОСТ 1050-88. – Примечание.

4.7. Испытания следует проводить на режимах, указанных в табл.9.

Таблица 9

Размеры, мм

Комплект гребенок для нарезания резьбы | |||||||

метрической | трубной | дюймовой | |||||

Диаметр | Шаг | Обозначение размера резьбы | Число шагов на длине 25,4 мм | Обозначение размера резьбы, дюймы | Число ниток на 1″ | Скорость, , м/мин | Длина нарезаемой резьбы при испытании на работоспособность |

6 | 1,00 | – | – | – | – | 15 | 100 |

8 | 1,25 | – | – | – | – | ||

10 | 1,50 | – | – | – | – | ||

12 | 1,75 | 19 | 20 | ||||

– | – | – | 18 | 17 | 150 | ||

16 | 2,00 | 16 | |||||

– | – | – | 14 | 14 | |||

20 | 2,50 | 12 | |||||

– | – | – | 14 | 11 | 12 | 150 | |

24 | 3,00 | 10 | |||||

– | – | – | 11 | 9 | |||

30 | 3,50 | 1 | 1 | 8 | |||

– | – | – | 7 | ||||

36 | 4,00 | – | – | – | |||

– | – | 7 | 14 | ||||

– | – | 6 | |||||

– | – | – | 5 | ||||

– | – | 2 | 2 | ||||

– | – | – | 4 |

Примечание. Скорость резания в зависимости от конкретного оборудования может быть уменьшена до 10%.

4.8. Поправочные коэффициенты на скорость резания в зависимости от обрабатываемого материала указаны в табл.10.

Таблица 10

Обрабатываемый материал | |

Сталь 30, 40 или 45 | 1,0 |

Сталь 15 или 20, стали легированные конструкционные | 0,9 |

Чугун серый | 0,8 |

4.9. В качестве смазочно-охлаждающей жидкости следует применять сульфофрезол по ГОСТ 122-84.

4.10. Приемочные значения среднего и установленного периодов стойкости комплекта гребенок с углом режущей части 25°, установленных в головке, должны быть не менее указанных в табл.11.

Таблица 11

Размеры, мм

Комплект гребенок для нарезания резьбы | Приемочные периоды стойкости, мин | ||||||||

метрической | трубной | дюймовой | средний | установленный | |||||

Диаметр резьбы | Шаг | Обозна-чение размера резьбы | Число шагов на длине 25,4 мм | Обозначение размера резьбы, дюймы | Число ниток на 1″ | с вышлифо-ванным профилем | с нешлифо-ванным профилем | с вышлифо-ванным профилем | с нешлифо-ванным профилем |

6 | 1,00 | – | – | – | – | 38 | 29 | 15 | 11 |

8 | 1,25 | – | – | – | – | ||||

10 | 1,50 | – | – | – | – | ||||

12 | 1,75 | 19 | 20 | 45 | 34 | 17 | 13 | ||

– | – | – | 18 | ||||||

16 | 2,00 | 16 | |||||||

– | – | – | 14 | 14 | |||||

20 | 2,50 | 12 | |||||||

– | – | – | 11 | ||||||

24 | 3,00 | 10 | |||||||

– | – | – | 9 | ||||||

30 | 3,50 | 1 | 1 | 8 | |||||

– | – | – | 11 | 7 | |||||

36 | 4,00 | 48 | 37 | 19 | 14 | ||||

– | – | 6 | |||||||

– | – | – | 5 | ||||||

– | – | 2 | 2 | ||||||

– | – | – | 4 |

Примечание. Для гребенок с углом режущей части 11° 1,5.

4.11. После испытания на работоспособность гребенки не должны иметь сколов и выкрошенных мест и должны быть пригодны для дальнейшей работы.

4.12. Допускается проводить испытания на стойкость и работоспособность на предприятии-потребителе в производственных условиях.

Основные параметры

Оборудование рассматриваемой группы характеризуется по иным параметрам, нежели оборудование токарной или фрезерной группы. Это связано с тем, что резьбонарезной станок Ridgid или резьбонарезной станок Rems применяется не для изменения формы или качества поверхности, а образования канавок с заданными параметрами, которые и определяют тип резьбы. К основным параметрам, которыми обладает резьбонарезной станок для труб или других заготовок, можно отнести следующее:

- диапазон диаметра заготовки для болтовой резьбы, а также ее шаг;

- диапазон диаметра трубы, на которой можно нанести резьбу, и ее шаг;

- класс точности согласно установленным нормам в гост или ISO;

- протяженность резьбы, которая может зависеть от диаметра заготовки;

- размер наибольшей фаски;

- угол наклона фаски;

- тип резьбы, которые можно получить.

Современное оборудование, к примеру, резьбонарезной станок Ridgid или резьбонарезной станок ВМС обладают высокой производительностью и возможностью точной настройки под заданные параметры. Вышеприведенные технические характеристики указываются в документации

Однако при выборе следует уделить внимание и другим параметрам, которые определяют особенности проводимых работ

Резьбонарезной станок RIDGID 535

Характеристики резьбонарезного оборудования

Чтобы агрегат работал с наименьшими потерями и развивал высокую производительность, играют роль следующие показатели:

- Мощность станка для производственных целей должна быть до 2,2 КВт, такие агрегаты используют в поточном производстве больших партий товара. Для кустарного изготовления маленьких партий труб используют станки с минимальным показателем мощности — 750 Вт.

- Частота оборотов шпинделя является показателем, который исходит из показателя мощности, и от него зависит скорость работы. Диапазон показателей колеблется в пределах от 28 до 520 вращений в минуту. У профессионального оборудования предусмотрено, как минимум три скорости, которые могут переключаться при необходимости. Для небольших мастерских приобретают маломощные станки со скоростью вращения шпинделя 28 оборотов за минуту.

- Диапазон размера деталей, с которыми работает агрегат и разброс возможной протяженности резьбы. Такой параметр определяет тип заготовок, например, для нарезки на болтах подойдет размерность 3−16 мм или 8−24 мм. Промышленная обработка труб большого диаметра отличается другими показателями.

- Вес станка определяет, является агрегат переносным или стационарным. Минимальный вес устройства для резьбового нанесения имеет вес 50 кг, он легко переносится или перевозится.

Дополнительные параметры

В каждом станке конструкторами заложены удобные дополнительные функции, в зависимости от них резьбонарезное оборудование делится на типы:

- Простые устройства, предназначенные только для операции резьбования, остальная работа (перемещение труб, установка упора, фиксация и другие) выполняется работником. Эти станки размещает мастер в небольшом помещении для разовых работ по ремонту авто и разных слесарных работ.

- Автоматическое оборудование позволяет свести работу к установке заготовки и включению кнопки пуска. Такие агрегаты совмещают основную функцию с дополнительным сверлением отверстий, которые могут иметь диапазон диаметров от 2,5 до 30 мм.

Исполнительный инструмент может располагаться в станке вертикально или горизонтально. В первом случае, который встречается наиболее часто, нарезание происходит с помощью метчика. Горизонтальное расположение режущего инструмента используется для создания резьбового соединения на газопроводных и водопроводных трубах.

Для наружной резьбы применяются плашки, винторезные головки, резьбовые резцы. Внутренняя резьба нарезается метчиками и специализированными резцами. Крупные производственные цеха используют вихревые головки для создания деталей в виде одноразовых и многоразовых винтов. С помощью современного оборудования создают типы резьбы:

- метрическую или дюймовую на трубах;

- коническую и цилиндрическую;

- трапецевидную.

С помощью дополнительных приспособлений задают несколько типов нарезки, варьируют разные формы, выбирают шаг и наклон резьбовых витков. В станках предусмотрена для этого возможность смены рабочего исполнительного инструмента. В некоторых агрегатах ставят самоцентрирующиеся резцы с острозаточенными роликами для резки труб в требуемый размер. Для их изготовления берут специально закаленные высокопрочные стали для длительной работы.

Как нарезать резьбу

Нарезание резьбы выполняется достаточно просто, но требует особой аккуратности при работе, точной последовательности действий. От выбора способа нарезки будет зависеть список используемых инструментов, особенности подготовки детали для обработки.

Понадобится технический справочник с данными о размерах используемых инструментов. Шаг резьбы можно найти на используемом метчике.

Подготовка к нарезке резьбы

Нарезают резьбу только после выполнения подготовительных работ:

- в справочнике ищут необходимую информацию о диаметрах режущих инструментов для дальнейшего подбора;

- собирают нужные для работы инструменты;

- керном намечают расположение отверстия для внутренней нарезки, затем просверливают его дрелью;

- для наружной нарезки следует подготовить на фрезерном станке заготовку по нужному диаметру и срезать фаску;

- очищают поверхность заготовки от грязи и масляных пятен, затем на неё и инструмент наносят смазку.

Инструмент для нарезки резьбы

Порядок выполнения работ

Только после подготовительных работ следует приступать к обработке заготовки, так как иначе правильно выполнить нарезку резьбы не получится. Пошагово нарезка выполняется так:

- Нужно жёстко зафиксировать заготовку в тисках, чтобы предотвратить вращательные или поступательные движения с отклонением от первоначального положения.

- В зависимости от типа резьбы снять фаску (внешняя) или просверлить сквозное или глухое отверстие при помощи дрели. Применяются свёрла с углами заточки, зависящими от твёрдости материала, но не более 140.

- В отверстии нужно снять фаску зенковкой. Глубина должна быть в пределах 0,5-1 мм, подбирается на основе размеров детали и резьбового диаметра.

- Выполняется нарезание метчиком или плашкой. Режущая часть обязательно должна быть смазана.

- Очистка поверхности от стружки при помощи ёршиков.

При нарезке нужно последовательно использовать инструменты по номерам от 1 до 3, входящие в комплект набора. Для повышения скорости работы не допускается использовать большие номера без использования предыдущих. Последний номер служит для формирования финишных витков, без создания которых винт при вкручивании может заклинить.

Резьбонарезной станок

Станки для нарезания резьбы, представляют собой конструктивно сложные механизмы, оснащенные электрическим приводом и обеспечивающим высокую производительность и надежность. К основным видам работ производимых на этом оборудовании относится нарезание резьбы, нарезание ниппелей, снятие заусенца (грата) и накатывание желобков. Применяются подобные станки в строительной индустрии, ремонтных мастерских, в мелкосерийном и полномасштабном производстве. При том, что станки для нарезания резьбы легки в управлении и перенастройке, они обеспечивают безупречное качество резьбы и высокую скорость ее нарезки. Станки выпускаются на передвижной платформе и в настольном исполнении.

Конструкция самого маленького резьбонарезного станка основана на концепции компактности и мобильности. Такие конструкции оснащают универсальной резьбонарезной головкой, и они работают в диапазоне труб диаметрами до двух дюймов. Отличительной особенностью конструкции является расположение механизма станка на тележке, оборудованной столом, которая позволяет его легко перемещать к нужному месту. Станки применяются в различных мастерских осуществляющих ремонтные работы и на строительных площадках, интенсивность применения трубных резьбовых соединений в производстве работ которых, не значительна. Станок может нарезать, как правые, так и левые резьбы дюймового или метрического типа. В комплект резьбонарезных станков входят ножи, изготовленные из специальной быстрорежущей стали. Потребляемая мощность электроэнергии станков не превышают 1,5 кВт, оборудованы системой безопасности и полностью отвечают международным стандартам качества, применяемых к промышленному оборудованию.

Следующий вид станков выпускается для стационарной установке на верстаках, в мастерских и коммунальных предприятиях. Основной особенностью такого типа станков является их комплектация специальным механизмом фиксации трубы. Принцип действия механизма основан на ударном расклинивании трубы между тремя зажимными губками позволяющими создать жесткое закрепление трубы для последующей обработки. Кроме того в станке реализован механизм автоматической смазки процесса нарезания резьбы путем подачи масла из специальной емкости непосредственно в резьбонарезную головку. Конструкция резьбонарезной головки сделана оригинальным способом и представляет собой самораскрывающуюся конструкцию. Такие станки обычно комплектуются отдельным гратоснимателем и труборезом. Оборудование оснащено системой безопасности реализованной через ножную систему аварийного отключения. Помимо своей основной функции по нарезке резьбы, станки данного вида могут осуществлять порезку труб, для чего укомплектовываются режущими роликами. Потребляемая мощность такого оборудования не превышает 1100 Вт и отвечает всем требованиям, предъявляемым международными стандартами к такого типа станкам и инструментам.

Моделей резьбонарезных станков производится огромное множество, каждая из которых отличается от предыдущей дополнительной функцией или расширением уже имеющейся. Но существуют станки, которые являются собирательным образом всех модификаций и выполняющих самый полный набор возможных операций для устройства резьбы как дюймового, так и метрического типа. Эти модели применяются в промышленном производстве и основным отличительным элементом конструкции, является оснащение станка автоматическим патроном. Станок адаптируется к требоаниям производства путем применения различных двигателей и резьбонарезных головок.

Станки для нарезания резьбы на ПрофТехСнаб

Основные параметры современных агрегатов

Группа резьбонарезного оборудования отличается от станков фрезерной или токарной категории, так как на них не происходит изменение качества поверхности или ее формы, а образовываются канавки с требуемыми размерами, которые и задают резьбовой тип. Станки характеризуются следующими параметрами:

- разброска диаметров обрабатываемых заготовок для болтовой резьбы и ее шагов;

- разброска диаметров труб для выполнения резьбы и их шагов;

- в соответствии с нормами и ГОСТами определен класс точности;

- протяженность нанесения резьбы, ее зависимость от диаметра конструкции;

- угол наклона и параметры наибольшей возможной фаски;

- тип резьбового рисунка.

Высокопроизводительное оборудование позволяет точно настроить параметры. Но при выборе и покупке станка нужно определиться с другими характеристиками, которые отличаются при выборе проводимых работ.

https://youtube.com/watch?v=vz1X2vlFXLU

Разновидности резьбонарезных станков

Станки для нарезания резьбы делятся по группам:

- ручные — с небольшой массой, не требуют специальной квалификации работника, но служат для нарезки резьбового соединения на трубах диаметром не больше 50 см;

- электрические — громоздкие и тяжелые, сложной конструкции, но в работе надежные и аккуратные, они распространены в производстве. Разработаны компактные модели с небольшой функциональностью и массой 60 кг, более мощные агрегаты весят под 250 кг;

- в работе автоматического оборудования от оператора требуется грамотно задать параметры резьбы, включить станок и отслеживать процесс на программном контролирующем устройстве, такие станки используют в поточном производстве большого количества труб.

Для нарезки применяют станки:

- резьбонакатные;

- резьбофрезерные;

- резьбошлифовальные.

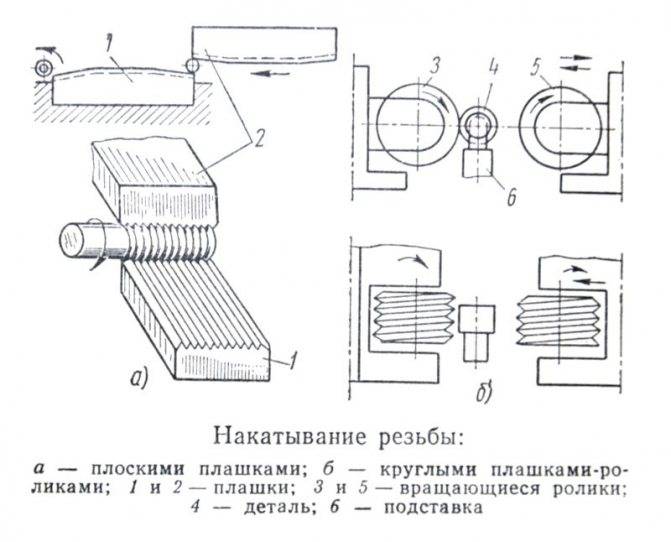

Резьбонакатные

Принцип работы состоит в пластической деформации поверхности без удаления стружки. Установленная заготовка прокатывается между инструментами плоской или круглой формы и сдавливается. Металл под давлением заполняет впадины между прочными витками рабочего инструмента, и создается резьба.

В качестве рабочего инструмента для накатывания используют резьбовые сегменты, плашки, ролики. Процесс накатывания выполняется на резьбонарезных станках для труб полуавтоматического и автоматического действия, иногда используют револьверные и токарные агрегаты. Делают дюймовую и метрическую резьбу с круглыми, треугольными, тангенциальными профилями.

Резьбофрезерные

Производительный метод широко используется в промышленности, используются специальные станки с установленными на них гребенчатыми и дисковыми фрезами. Применяет принцип формообразующего продвижения. Заготовка вращается медленно (подача круговая), согласованно с ней перемещается продольно подаваемая фреза, что позволяет нарезать резьбу с большим шагом на довольно протяженном участке. Требуется строгое согласование одновременных подач.

Гребенчатые фрезы (представлены в виде набора дисковых фрез) используются для нарезки мелких резьб сразу по всей длине. Одновременное формирование витков значительно ускоряет работу по нарезке внутренней и наружной резьбы в трубах, при этом наименьшая длина гребенчатого инструмента должна быть на два-три шага длиннее прогнозируемой резьбы.

Резьбошлифовальные

Шлифование резьбы используют в процессе изготовления рабочего инструмента для нарезания резьбы, резьбовых калибров, роликов накатки, червячных фрез, ходовых винтов для серийного и мелкосерийного производства. Процесс шлифования происходит с использованием многониточных и однониточных абразивов. Схемы производства профиля резьб аналогичны резьбофрезерованию, только вместо фрез используют шлифовальные профилированные круги (однониточные применяют по типу дисковых, а многониточные используют как гребенчатые).

Профиль на кругах нанесен в соответствии с профилем впадины изготавливаемой резьбы. Абразив во время работы совершает круговое движение, а заготовка движется продольно с поворотом на шаг. Технология позволяет получить резьбовой инструмент высокой точности с различными параметрами длины и профиля.

Шлифование резьб многониточными абразивами производят продольной подачей в комплексе с врезным шлифованием. Оси заготовки и круга располагают параллельно, способ использует для производства резьбового инструмента с короткой резьбой и нарезкой кольцевых витков. В результате многониточного шлифования получают рабочий инструмент с невысокой точностью и шагом 4 мм и меньше. Параллельное расположение осей ведет к небольшому искажению профиля резьбы.

Как выбрать наиболее подходящую модель?

Резьбонарезной станок Ridgid или резьбонарезной станок ВМС 2а востребованы в мелком и крупносерийном производстве

При выборе определенной модели следует обратить внимание на:

Тип конструкции: вес, компактность, расположение основных элементов, степень защиты подвижных элементов и зоны резания. На рынке продажи подобного оборудования есть большой выбор. К примеру, можно приобрести вертикальный вариант исполнения РЕМС или с горизонтальной компоновкой. Все зависит от поставленных задач.

Тип установленного привода. На протяжении многих лет устанавливается механический привод, так как он прост в использовании и компактен

Однако стоит учитывать, что есть довольно много типов механического привода, некоторые надежны и точны, другие выходят из строя довольно быстро.

При рассмотрении электродвигателя следует обратить внимание на то, от какой сети он питается и есть ли защита от перегрева. Большая мощность в данном случае не будет говорить о хорошей производительности.

Тип установленного зажимного устройства

Во время обработки есть вероятность возникновения довольно большой нагрузки. Для обеспечения высокой точности нарезания резьбы и безопасности работы конструкции зажимное устройство должно быть надежным.

Наличие подачи охлаждающе-смазывающей жидкости. При обработке твердосплавного материала есть вероятность существенного нагрева режущего инструмента и самой заготовки. При возникновении подобной ситуации быстро изнашивается инструмент, а также изменяются качества материала.

Резьбонарезной станок REMS Торнадо

Наличие системы автоматизации. В последнее время все большей популярностью пользуются модели с числовым программным управлением, так как они позволяют получать точные детали при высокой производительности. При этом практически весь процесс выполняется без участия человека, то есть управлять резьбонарезным станком Риджид или другого производителя может оператор с малым опытом резьбонарезания.

При выборе также уделяют внимание тому, какая фирма указана производителем. К примеру, Rothenberger является достаточно известным производителем, что определяет высокое качество получаемых изделий

Однако стоимость оборудования Rothenberger будет существенно выше, чем продукция отечественных производителей.

В заключение отметим, что рассматриваемое оборудование может устанавливаться дома, так как имеет небольшие габаритные размеры, может питаться от сети 220 В и не требует жесткого крепления к основанию. Единственным недостатком при покупке оборудования для его бытового применения является его высокая стоимость.

Разновидности резьбонарезных станков

Станки для нарезания резьбы делятся по группам:

- ручные — с небольшой массой, не требуют специальной квалификации работника, но служат для нарезки резьбового соединения на трубах диаметром не больше 50 см;

- электрические — громоздкие и тяжелые, сложной конструкции, но в работе надежные и аккуратные, они распространены в производстве. Разработаны компактные модели с небольшой функциональностью и массой 60 кг, более мощные агрегаты весят под 250 кг;

- в работе автоматического оборудования от оператора требуется грамотно задать параметры резьбы, включить станок и отслеживать процесс на программном контролирующем устройстве, такие станки используют в поточном производстве большого количества труб.

Для нарезки применяют станки:

- резьбонакатные;

- резьбофрезерные;

- резьбошлифовальные.

Резьбонакатные

Принцип работы состоит в пластической деформации поверхности без удаления стружки. Установленная заготовка прокатывается между инструментами плоской или круглой формы и сдавливается. Металл под давлением заполняет впадины между прочными витками рабочего инструмента, и создается резьба.

В качестве рабочего инструмента для накатывания используют резьбовые сегменты, плашки, ролики. Процесс накатывания выполняется на резьбонарезных станках для труб полуавтоматического и автоматического действия, иногда используют револьверные и токарные агрегаты. Делают дюймовую и метрическую резьбу с круглыми, треугольными, тангенциальными профилями.

Резьбофрезерные

Производительный метод широко используется в промышленности, используются специальные станки с установленными на них гребенчатыми и дисковыми фрезами. Применяет принцип формообразующего продвижения. Заготовка вращается медленно (подача круговая), согласованно с ней перемещается продольно подаваемая фреза, что позволяет нарезать резьбу с большим шагом на довольно протяженном участке. Требуется строгое согласование одновременных подач.

Гребенчатые фрезы (представлены в виде набора дисковых фрез) используются для нарезки мелких резьб сразу по всей длине. Одновременное формирование витков значительно ускоряет работу по нарезке внутренней и наружной резьбы в трубах, при этом наименьшая длина гребенчатого инструмента должна быть на два-три шага длиннее прогнозируемой резьбы.

Резьбошлифовальные

Шлифование резьбы используют в процессе изготовления рабочего инструмента для нарезания резьбы, резьбовых калибров, роликов накатки, червячных фрез, ходовых винтов для серийного и мелкосерийного производства. Процесс шлифования происходит с использованием многониточных и однониточных абразивов. Схемы производства профиля резьб аналогичны резьбофрезерованию, только вместо фрез используют шлифовальные профилированные круги (однониточные применяют по типу дисковых, а многониточные используют как гребенчатые).

Профиль на кругах нанесен в соответствии с профилем впадины изготавливаемой резьбы. Абразив во время работы совершает круговое движение, а заготовка движется продольно с поворотом на шаг. Технология позволяет получить резьбовой инструмент высокой точности с различными параметрами длины и профиля.

Шлифование резьб многониточными абразивами производят продольной подачей в комплексе с врезным шлифованием. Оси заготовки и круга располагают параллельно, способ использует для производства резьбового инструмента с короткой резьбой и нарезкой кольцевых витков. В результате многониточного шлифования получают рабочий инструмент с невысокой точностью и шагом 4 мм и меньше. Параллельное расположение осей ведет к небольшому искажению профиля резьбы.

Особенности изделий

Резьбонарезная головка имеет ряд преимуществ (по сравнению с круглыми плашками). В их числе:

1. Автоматическое разведение гребенок на головке. 2. Быстрый отвод головки без обратного свинчивания. 3. Повышенная производительность. 4. Высокая чистота поверхности и точность работ.

Головки более долговечны, чем плашки, и позволяют точно регулировать размеры резьбы, при необходимости выполнять ее нарезку в 2 прохода.

Предлагаемые головки также отличаются:

• разборной конструкцией; • высокой точностью посадки; • безупречным центрированием труб с помощью длинных направляющих.

Основные параметры

Оборудование рассматриваемой группы характеризуется по иным параметрам, нежели оборудование токарной или фрезерной группы. Это связано с тем, что резьбонарезной станок Ridgid или резьбонарезной станок Rems применяется не для изменения формы или качества поверхности, а образования канавок с заданными параметрами, которые и определяют тип резьбы. К основным параметрам, которыми обладает резьбонарезной станок для труб или других заготовок, можно отнести следующее:

- диапазон диаметра заготовки для болтовой резьбы, а также ее шаг;

- диапазон диаметра трубы, на которой можно нанести резьбу, и ее шаг;

- класс точности согласно установленным нормам в гост или ISO;

- протяженность резьбы, которая может зависеть от диаметра заготовки;

- размер наибольшей фаски;

- угол наклона фаски;

- тип резьбы, которые можно получить.

Современное оборудование, к примеру, резьбонарезной станок Ridgid или резьбонарезной станок ВМС обладают высокой производительностью и возможностью точной настройки под заданные параметры. Вышеприведенные технические характеристики указываются в документации

Однако при выборе следует уделить внимание и другим параметрам, которые определяют особенности проводимых работ

Резьбонарезной станок RIDGID 535

Резьбонарезная гребенка

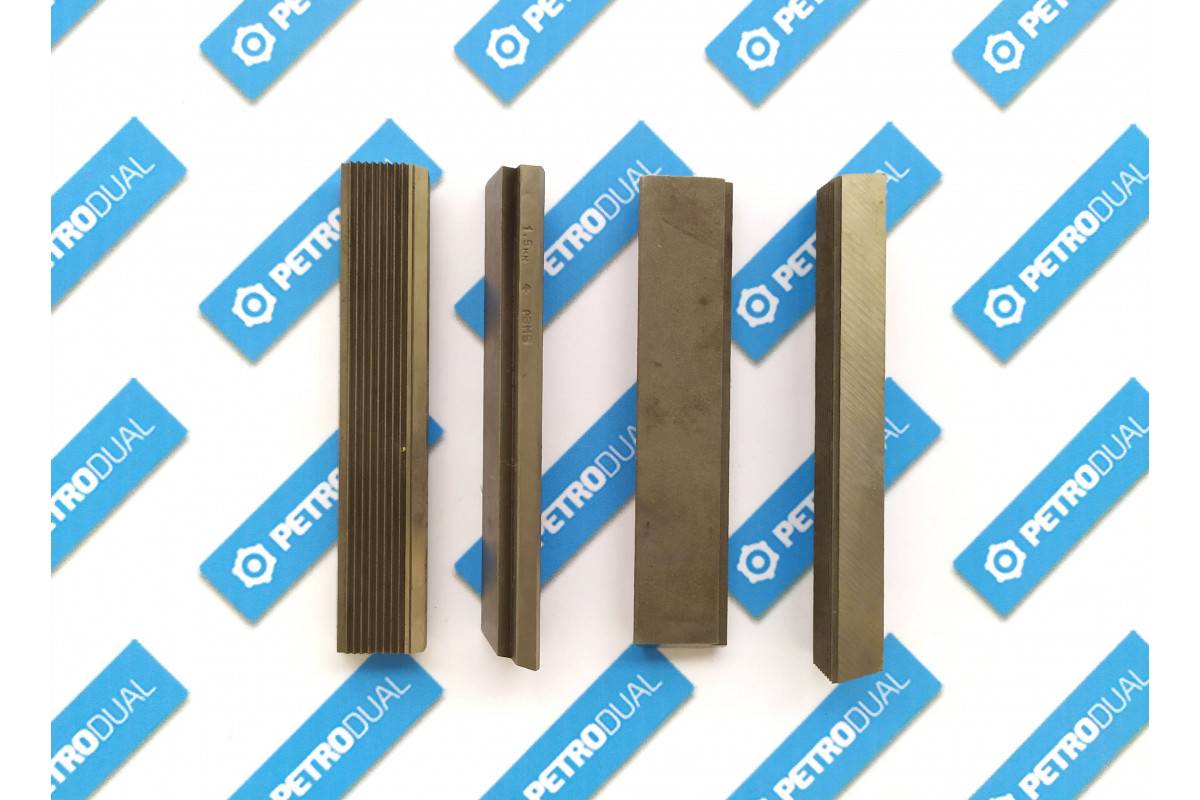

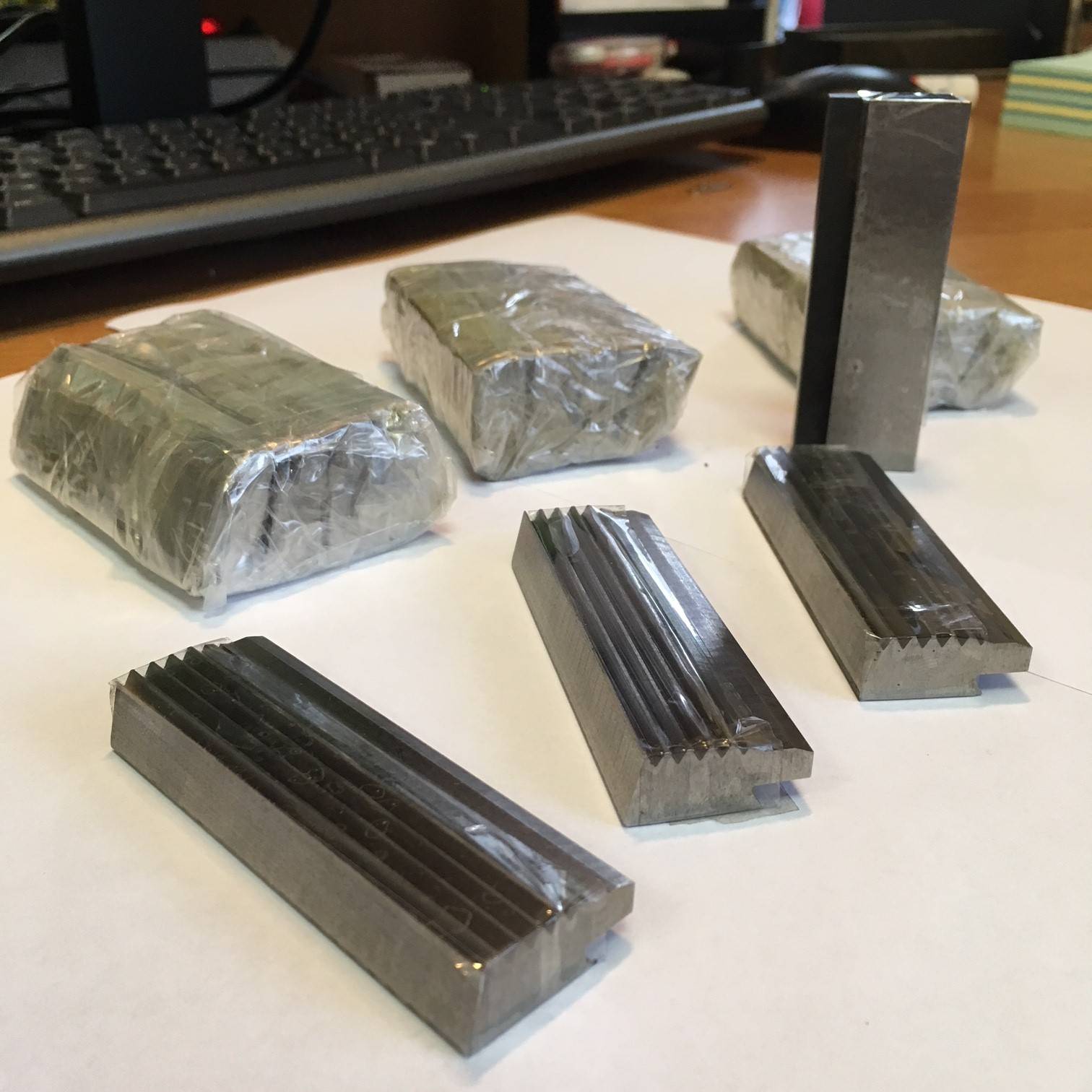

| Основные типы и размеры плоских резьбонарезных гребенок. |

Резьбонарезные гребенки предназначены для нарезания резьбы на специальных станках.

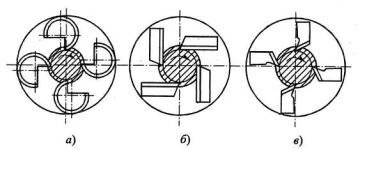

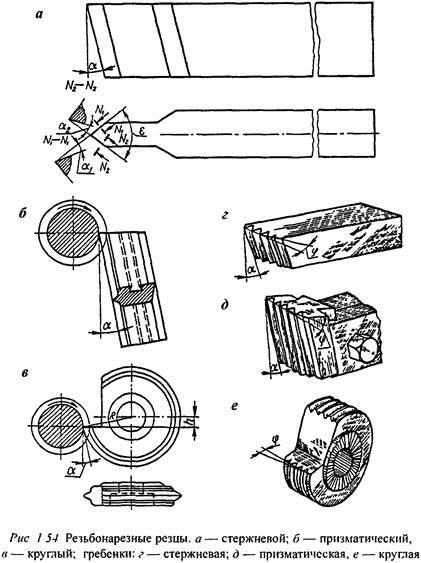

Резьбонарезные гребенки представляют собой как бы несколько резьбовых резцов ( от 2 до 8), соединенных вместе в ряд. Благодаря наличию нескольких зубьев гребенкз не требует большого числа ходов, как резьбовой резец, и, следовательно, обеспечивает большую производительность. Гребенки изготовляют плоскими ( призматическими) и круглыми.

Настройку резьбонарезных гребенок на размер производят или по готовой детали, или по проходному рабочему резьбовому калибру, которые устанавливают в рабочую зону.

Геометрические параметры и материал режущей части резьбонарезных гребенок аналогичны резьбонарезным резцам.

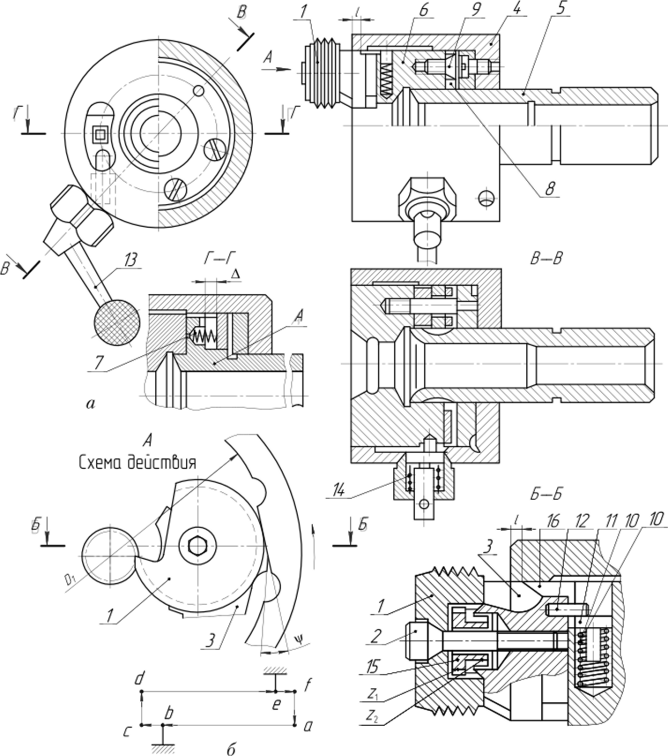

| Схема резьбонарезного устройства – приклона.| Схема ( а-г нарезания резьбы гребенками. |

В суппорте закрепляют резьбонарезной резец или резьбонарезную гребенку. Рукояткой 6 рычаг 5 со штифтом 7 опускается на линейку 8, в результате чего резец касается заготовки. Если в зацеплении находятся колеса Z4 и ze, то передаточное отношение равно единице и шаг нарезаемой резьбы на детали равен шагу резьбы на копире. На рис. 10.19 показаны схемы нарезания резьбы гребенками.

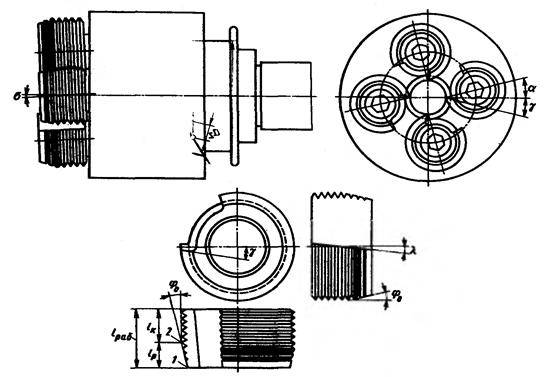

Опорная поверхность кулачков обеспечивает угол наклона ф витков резьбонарезных гребенок, а также смешение витков соседних гребенок на 1 / z шага резьбы, где г – число гребенок.

| Конструкция круглой гребенки. |

Износ ручных, машинных и гаечных метчиков, круглых плашек и круглых резьбонарезных гребенок происходит по задней поверхности режущей части и первым двум ниткам калибрующей части. Признаками затупления инструмента являются ухудшение чистоты резьбы и снижение ее точности.

На рис. 10.21, а приведена конструкция винторезной головки для нарезания наружной резьбы круглыми резьбонарезными гребенками 2 с кольцевой нарезкой. Гребенки устанавливают выточкой 3 на кулачках 4 и крепят винтами / равномерно но окружности на равном расстоянии от центра в зависимости от диаметра нарезаемой резьбы.

К плоским относят следующие инструменты: стержневые и призматические резцы, ножи для сборного инструмента, зуборезные и резьбонарезные гребенки, расточные блоки, накатные плашки, плоские протяжки и др. Характерным признаком этого класса инструмента является оформление его по широким или узким плоскостям. Плоский инструмент подразделяют на цельные, паяные, специальные, сборные.

Гребенки для нарезания внутренних резьб почти не применяют, так как метчик представляет собой как бы комплект нескольких резьбонарезных гребенок, соединенных вместе, и в то же время он значительно лроще в изготовлении, чем гребенка.

Гребенки для нарезания внутренних резьб почти не применяют, так как метчик представляет собой как бы комплект нескольких резьбонарезных гребенок, соединенных вместе, и в то же время он значительно проще в изготовлении, чем гребенка.

К инструментам с цилиндрическим отверстием относятся насадные фрезы, дисковые шеверы, дисковые зуборезные долбяки, накатные ролики, круглые фасонные резцы, резьбонарезные гребенки.

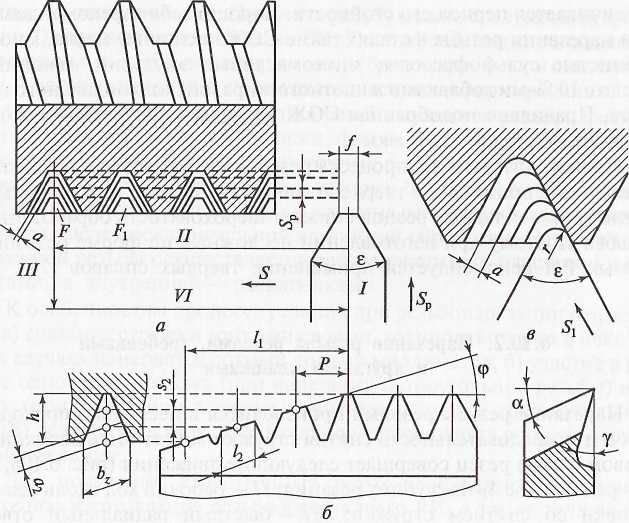

ЭЛЕМЕНТЫ КОНСТРУКЦИИ И ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ГРЕБЕНОК

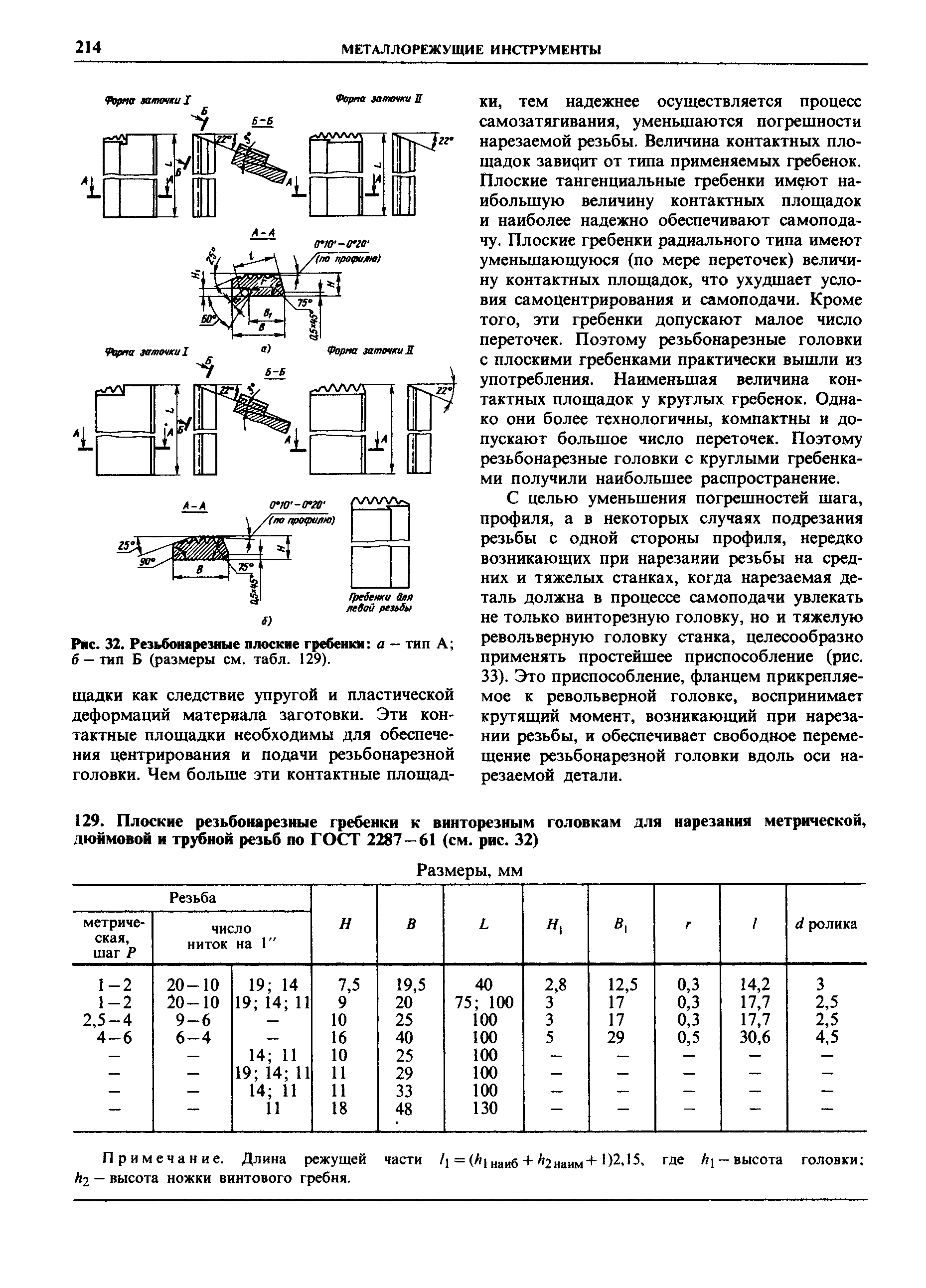

1. Элементы конструкции и геометрические параметры гребенок указаны на

черт. 6, 7 и в табл. 12

Тип 1

Черт. 6

Таблица 12

Размеры, мм

Резьба | l | l1 ±0,1 | с | b1 | R | Ролик d | ||

метрическая | трубная | дюймовая | ||||||

Шаг Р | Число | Число | ||||||

1 – 2 | 19, 14 | 20 – 10 | 50 | 14,2 | 2,8 | 12,5 | 0,3 | 3,0 |

1 – 2 | 19, 14, 11 | 20 – 10 | 75 | 17,7 | 3,0 | 17,0 | 2,5 | |

100 | ||||||||

1 – 4,5 | 19, 14, 11 | 9 – 6 | 75 | |||||

2,5 – 4 | – | 9 – 6 | 100 | |||||

4 – 6 | – | 6 – 4 | 100 | 30,6 | 5,0 | 29,0 | 0,5 | 4.5 |

Тип 2

Черт.

7

Примечания:

1.

Для нарезания резьбы на деталях с ограниченным сбегом угол j = 25°, для

нарезания резьбы на деталях без ограниченного сбега j = 11°.

2.

Длина режущей части

l = (h1наиб

+ h2наим + 1) · ctgφ.

ИНФОРМАЦИОННЫЕ

ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и

инструментальной промышленности СССР

ИСПОЛНИТЕЛИ

Д.И. Семенченко, канд. техн. наук; Г.А.

Астафьева, канд. техн. наук; Н.И. Минаева; А.А. Грудов; А.В. Шахова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного

комитета СССР по стандартам от 20.09.88 № 3189

3. Срок проверки – 1994 г.; периодичность проверки – 5 лет

4. ВЗАМЕН ГОСТ 2287-61

6. ССЫЛОЧНЫЕ

НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который даны ссылки | Номер пункта, раздела |

4.2 | |

2.12 | |

4.9 | |

ГОСТ | 4.6 |

4.6 | |

2.9 | |

2.4 | |

4.6 | |

2.7; вводная часть | |

4.4 | |

4.3 | |

2.7 | |

2.11; 2.13; разд. 5 | |

2.1 | |

3.1 | |

Вводная часть | |

4.3 | |

ОСТ НКТП 1260 | Вводная |

ОСТ НКТП 1261 | 2.7 |

ОСТ НКТП 1262 | 2.7 |

1. Основные размеры.. 1 2. Технические требования. 7 3. Приемка. 9 4. Методы контроля. 10 5. Транспортирование и хранение. 12 Приложение. Элементы |