Основные требования, предъявляеме к автогудронаторам

Основными требованиями, предъявляемыми к автогудронаторам, являются: – равномерность распределения битумных материалов с точным дозированием норм розлива на единицу поверхности; – возможность розлива под давлением; – обеспечение сохранения температуры материала при транспортировании его без подогрева и возможность подогрева битума в процессе транспортирования до рабочей температуры 160-180 °С; – возможность забора материалов на битумной базе из битумохранилищ и битумоплавильных котлов; – возможность транспортирования битумных материалов на значительные расстояния и с требуемыми скоростями; Автогудронаторы предназначены для перевозки и распределения под давлением горячих или холодных битуминозных материалов (битумов, дегтей, эмульсий) при постройке и ремонте черных, гравийных и щебеночных дорог способом пропитки, полупропитки или поверхностной обработки, для промасливания и стабилизации грунта при постройке улучшенных грунтовых дорог и аэродромов методом смешения. Автогудронаторы монтируются на автомобильных шасси или компонуются на полуприцепах и автомобильных седельных тягачах. Конструкция автогудронаторов предусматривает выполнение следующих операций с битумными материалами: равномерное их распределение, согласно установленным нормам розлива, распределение ручным распределителем, сохранение температуры в цистерне при транспортировании материалов без подогрева, подогрев в цистерне до рабочей температуры, забор из битумоплавильных котлов и битумохранилищ, перекачивание минуя цистерну, транспортирование к месту работ.

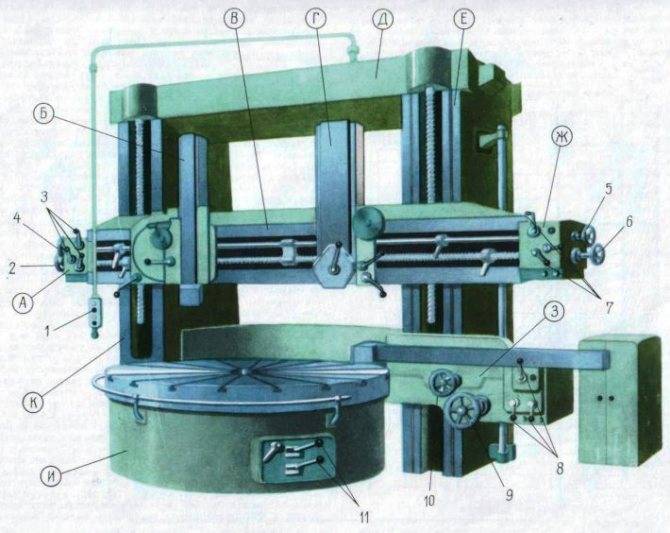

Автогудронаторы состоят из цистерны, автошасси или тягача, системы обогрева, систем перекачки и распределения битума. Машины классифицируют по емкости цистерны и по типу привода битумного насоса на моторные и безмоторные (с приводом от двигателя автомобиля). ГОСТ 27911—2019 предусматривает автогудронаторы двух видов — с цистернами емкостью 3500 и 7000 л.

Цистерна — сварная, изготовлена из листовой стали, в поперечном сечении имеет форму овала, большая ось которого расположена горизонтально. Полость цистерны разделена волнорезом (установленным для смягчения гидравлических ударов) на два сообщающихся отсека. Наверху переднего отсека имеется обечайка горловины, которая служит для наполнения цистерны битумом при установленном сетчатом фильтре, а также является лазом для осмотра, очистки и ремонта цистерны. Обечайка горловины закрывается крышкой с прокладкой при помощи рычага, шарнирно прикрепленного к кронштейну, и откидного болта с гайкой.

В переднем отсеке установлена труба, которая верхней частью входит в колпак и сообщается с атмосферой. Труба служит для слива излишка подогреваемых битумных материалов и уравнивания давления в цистерне с атмосферным. В заднем отсеке сверху и снизу обечайки приварены фланцы для установки клапана. Тарелка клапана открывает или закрывает отверстие во фланце, сообщая или разобщая полость цистерны с большим краном. В транспортном положении клапан закрыт.

Через заднее днище в полость цистерны проходят две U-образные жаровые трубы, предназначенные для подогрева битумного материала стационарными горелками. Для сохранения его температуры цистерна термоизолирована слоем стеклянного волокна и облицована листовой сталью. Внутри цистерны проходит труба, соединяющая полость цистерны с трубопроводом циркуляции. В цистерне установлен указатель уровня битумного материала. При наполнении или опорожнении цистерны поплавок указателя своими стойками двигается по направляющей цистерны, поворачивает валик и установленный на нем зубчатый сектор, который находится в зацеплении с конической шестерней, расположенной на оси стрелки, указывающей количество материала в цистерне. Ось стрелки установлена в кронштейне, прикрепленном к заднему днищу цистерны, и выходит наружу через сальник, предотвращающий вытекание битумного материала из цистерны.

Цистерну устанавливают опорами на деревянные брусья, которые ставят на раму шасси и крепят к ней хомутами. Коммуникация цистерны состоит из большого крана, шестеренного насоса, малых кранов и трубопроводов: циркуляции, приемного, выдачи, напорного, возврата и промывки коммуникации.

Концентрированные битумные эмульсии

Битум при нормальной температуре находится в твердом состоянии и обладает большой вязкостью. Для эмульгирования необходимо снизить вязкость битума нагреванием его до температуры 120-150 ºС. Нагревание до такой температуры возможно при полном обезвоживании битума. Таким образом, прежде чем битум поступит в эмульсионную машину, он должен быть обезвожен и нагрет до рабочей температуры. Этот процесс трудоемкий и обычно длится 10-12 часов.

Кроме того, битум в процессе эмульгирования, соприкасаясь с водным раствором эмульгатора, вновь обводняется, и благодаря большой разности температур битума и водного раствора эмульгатора (70-80 ºС) происходит вспенивание смеси, что нередко сопровождается ее выбрасыванием из воронки машины. В процессе эмульгирования температура битума резко падает и вязкость соответственно возрастает.

При 50% концентрации эмульсии масса битума равна массе водного раствора эмульгатора, так как удельный вес их приблизительно одинаков и равен единице.

Температура эмульсии, выходящей из машины, снижается вследствие отдачи части тепла гомогенизатору. В процессе эмульгирования для соблюдения температурного режима необходимо поддерживать температуру гомогенизатора в интервале 60-80 ºС.

Подготовка эмульгаторов

Эмульгаторы, используемые для приготовления битумной эмульсии, так же как и битум, требуют предварительной подготовки. Некоторое эмульгаторы, как сульфатное мыло, бардяной концентрат, щелочные вытравки и др. легко растворяются в воде и не требуют специальной предварительной обработки. Из этих эмульгаторов смешиванием с водой готовят раствор, который перед применением нагревается до рабочей температуры (70-80 ºС).

Эмульгаторы – древесный уголь и др., чтобы растворить в воде необходимо предварительно омылить водным раствором щелочей (едкий натр, едкий калий). Омыление (варка мыла) осуществляется в специальных котлах и длится 3-4 часа. При применении в качестве эмульгатора древесного дегтя в котел загружают его вместе с едким натром и добавляют в 2,5 раза больше по весу по отношению к дегтю количество воды. Приготовленное мыло разбавляется водой в пропорции 1:9, и полученный раствор перед применением также нагревается до температуры 70-80 ºС.

При приготовлении водного раствора эмульгатора рекомендуется применять мягкую воду с жесткостью не более 3 мг×экв/л.

Технология приготовления высококонцентрированных эмульсий

Выглядит следующим образом. Битум, разогретый до температуры 80-90 ºС, из битумохранилища подается насосом в битумоварочные котлы. В одном из котлов производится обезвоживание битума, а в другом (расходном) – подогрев его до рабочей температуры. Из котла битум самотеком поступает в гомогенизатор.

Водный раствор едкого натра приготавливается в резервуаре, откуда насосом перекачивается в котлы или мешалку, в случае, если применяемый эмульгатор не требует предварительного омыления.

Омыление эмульгатора – варка мыла – производится в котле. Эмульгатор подается насосом через дозатор. Приготовленное мыло определенными дозами поступает в дозатор и оттуда в мешалку.

В мешалке готовится водный раствор эмульгатора из омягченной воды, поступающей из установки. Приготовленный водный раствор эмульгатора перекачивается насосом в резервуары для подогрева до рабочей температуры. Из этих резервуаров раствор эмульгатора поступает самотеком в гомогенизатор.

Приготовленная в гомогенизаторе эмульсия самотеком поступает в гомогенизатор.

В начальный пусковой период, приготовленная в гомогенизаторе эмульсия поступает в специальный приямок, откуда берутся пробы эмульсий для определения качества.

В полевых условиях качество эмульсии определяется визуально, путем взятия проб стеклянной палочкой. Эмульсия должна быть коричневого цвета и не содержать комочком битума. Кроме производственного контроля должен периодически проводиться лабораторный контроль качества эмульсии.

Устройство покрытия (основания) по способу пропитки

Для устройства слоев дорожных одежд по способу пропитки используют среднераспадающуюся эмульсию.

Устройство конструктивных слоев дорожной одежды по способу пропитки следует производить при температуре воздуха не ниже 5°C. При этом при температуре воздуха ниже 10°C эмульсии необходимо подогревать до температуры 40–50°C.

Ориентировочный состав эмульсии следующий:

- Битум марки БДУ l100/130 (БНД 90/130) – 55–65%

- Эмульгатор типа «Амдор-М» – 0‚6%

- Соляная кислота – 0‚3%

- Хлористый кальций – 0‚3%

- Технический керосин – 1‚0%

- Вода – остальное

Покрытие по способу пропитки следует устраивать из щебня изверженных пород марки не ниже 800 или осадочных и метаморфических пород не ниже 600. Щебень‚ используемый для устройства оснований‚ должен быть марки не ниже 600. Каменные материалы должны быть чистыми и не должны содержать частиц менее 1 мм больше‚ чем 3%.

Количество эмульсии‚ необходимое для пропитки‚ назначается из расчета:

- Полная пропитка (h=8–10 см) известнякового щебня – 11 ё 14 л/м2

- Полупропитка (h=5–7 см) известнякового щебня – 7 ё 10 л/м2

- Полная пропитка (h=8–10 см) гранитного щебня – 9‚5 ё 12 л/м2

- Полупропитка (h=5–7 см) гранитного щебня – 6 ё 9 л/м2

При применении известнякового щебня концентрация эмульсии должна быть 55–60%‚ а гранитного щебня – 60–65%.

Размер фракций и расход щебня‚ а также порядок работы осуществляют в соответствии с положениями СНиП 3.06.03-85 и ВСН 115-75 в зависимости от толщины слоя пропитки.

В каждом конкретном случае необходимо опытным путем уточнять расход эмульсии.

Эмульсию следует разливать по влажному щебню.

Устройство покрытий следует заканчивать за 5–7 суток до наступления осенних дождей.

Поверхностную обработку можно устраивать через 3–5 дней после выполнения работ по пропитке.

Устройство и классификация

Мобильный ручной гудронатор включает в себя: Привод на базе бензинового или дизельного двигателя. Ёмкость для битумной эмульсии. Раму, на которой монтируются все узлы агрегата. Насос. Узел распределения жидкой эмульсии (распылитель со шлангом и комплектом сменных насадок). Систему управления и контроля.

Для выполнения ремонтно-восстановительных работ по небольшим участкам покрытия выпускаются переносные мини-гудронаторы. Ёмкость у таких устройств – термоизолированная, это исключает влияние внешней температуры на плотность, и позволяет сохранять указанный параметр стабильным в течение нескольких часов.

Объём ёмкости для ручных гудронаторов обычно не превышает 500 л для устройств на колёсном шасси, и до 80 л – для агрегатов, собранных на рамном корпусе.

Помимо способа перемещения, рассматриваемая техника классифицируется также по следующим признакам:

- по расположению бака с битумной эмульсией – горизонтально или вертикально;

- по компоновке шасси – с одним, двумя или тремя колёсиками;

- по конструкции привода распределения рабочей массы эмульсии – с помощью автономного или встроенного компрессора.

Ввиду существенного увеличения веса гудронаторы малой производительности оборудуются собственным ручным насосом, а при работе от сторонней гидросистемы снабжаются прицепом.

Особенности прицепного гудронатора

Промышленный гудронатор прицепной обладает некоторыми техническими особенностями, с помощью которых существенно облегчается работа персонала. Каждая цистерна имеет специальные дизельные горелки, созданные с целью обогрева емкости с гудроном в холодное время года. Подогрев проводиться полностью автоматически, как только отметка температуры опускается ниже заданной, срабатывают специальные датчики и включаются горелки. В каждой модификации устанавливаются специальные миксеры, которые во время подогрева тщательно перемешивают вязкий материал, способствуя скорейшему разогреванию. Внутри емкости установлены мощные насосы лопастного типа, которые выкачивают эмульсию через шланги в конкретно определенное место. Преимущество прицепного гудронатора в том, что прицеп легко перемещать, а также при необходимости возможно оставить на строительном участке.

Использование разных марок авто в качестве базы для гудронатора

Современный гудронатор SMB 8000 по своей конструкции представляет автомобильную цистерну, которая имеет соответствующие крепления для ее установки. В качестве базы для гудронатора используются грузовые автомобили. В зависимости от размера и объема цистерны для гудрона, подбирается необходимый тип машины. Наиболее распространёнными вариантами размещения являются автомобили: ЗИЛ, КамАЗ и Урал. Рама этих машин обладает достаточной грузоподъемностью для перевозки данного груза.

Технические характеристики установки-гудронатора:

- тип привода – с помощью автономного оборудования Honda, мощностью 14,7 kW;

- максимальная производительность машины – 29 700 м2/час;

- тип насоса для перекачки эмульсии – 8-ми лопастной с механическим приводом;

- емкость для перевозки гудрона – цельнометаллическая цистерна, чемоданного сечения;

- принудительный подогрев – автоматизированная система с дизельной горелкой;

- номинальный расход топлива горелками – не менее 10-ти литров/час;

- тип разливного устройства – распределитель с циркулярным устройством и разделителем;

- максимальная масса – 11 850 кг;

- полная масса заправленной цистерны – не более 20 000 кг;

- габаритные размеры установки – 8300 мм х 2500 мм х 3300 мм;

Специальный гудронатор КамАЗ позволяет транспортировать установку в любую точку проведения ремонтных работ без особых временных затрат. Размещение гудронатора на базе автомобиля решает многие проблемы с транспортировкой материалов непосредственно к конкретному участку.

Преимущества использования

Функциональный гудронатор Leeboy обладает достаточно широкими возможностями в плане выполнения работ, в зависимости от марки автомобиля и конкретного навесного оборудования, может изменяться производительность установки. Можно выделить основные преимущества использования гудронатора на базе автомобиля:

- высокая маневренность;

- хорошая эффективность работы;

- использование цистерн большого объема;

- материал в состоянии постоянной готовности;

Техника может использоваться в любом температурном режиме, однако, чем ниже температура окружающей среды, тем больше расход топлива растрачивается на автоматический подогрев гудрона.

Устройство подгрунтовки

Эмульсия наносится разбрызгиванием равномерным слоем на очищенную поверхность основания (покрытия) с помощью гудронатора из расчета 0‚20–0‚30 л/м2 в зависимости от состояния обрабатываемой поверхности. По подгрунтованной полосе нельзя открывать движение‚ так как это может привести к авариям. Однако движение построечного транспорта при устройстве слоя покрытия не вызывает опасений.

После распада эмульсии и испарения воды на поверхности остается равномерная тонкая пленка битума‚ исключающая явление сдвига при уплотнении уложенной по ней асфальтобетонной или подобной ей смеси и обеспечивающая хорошее сцепление между слоями дорожной одежды.

Для подгрунтовки используется быстрораспадающаяся эмульсия 50-процентной концентрации следующего ориентированного состава:

- Битум марки БНД 90/130 – 50% масс.

- Эмульгатор марки «Амдор-М» – 0‚25% масс.

- Хлористый кальций –0‚2% масс.

- Технический керосин – 1‚0%

- Соляная кислота – 0‚2–0‚3% масс.

- Вода – остальное

Подгрунтовка наносится за 1–3 часа до начала устройства слоя покрытия из условия времени распада эмульсии и испарения воды. Следует избегать того‚ чтобы обработанная поверхность длительное время оставалась открытой‚ так как из-за пыли и загрязнения связующая роль подгрунтовки ухудшится.

При относительно небольшой скорости технологического потока устройства асфальтобетонного слоя целесообразно иметь в наличии высокоманевренный минигудронатор небольшой прозводительности.

В прохладную и влажную погоду эмульсии целесообразно подогревать до 40–50°С.

Ключевые преимущества автогудронаторов и их возможности

Купить автогудронатор стоит потому, что главное преимущество этой техники заключается в ее автономности. То есть, один агрегат может использоваться для наполнения цистерны, перевозке битума и его выливания на обрабатываемую поверхность или в иную емкость.

Кроме того, автогудронатор способен:

- перевозить разогретый битум на дальние расстояния;

- двигаться по трассам вместе с иными транспортными средствами;

- на протяжении всего пути поддерживать оптимальную температуру материала;

- максимально равномерно выливать битум при обустройстве дорожного покрытия, ямочной ремонте и т.д.

Гудронатор – описание распылителя

Специальный гудронатор, который по своему принципу работы является распылительным устройством, используется в строительной и ремонтно-дорожной сфере. В системе имеется несколько различных распылителей, с помощью которых на голое дорожное полотно наноситься слой гудрона и прочих разогретых битумов. Специальная насадка регулирует плавную подачу вещества, а также ширину полос нанесения и количество материала. Управление осуществляется с помощью автоматики, либо вручную. Устройство гудронатор может быть оборудовано непосредственно на базе самого грузового автомобиля, либо на любом прицепном механизме.

Устройство поверхностных обработок из белого щебня

9. Данный способ устройства поверхностных обработок заключается в приклейке зерен щебня к покрытию битумной эмульсией.

. Для устройства щебеночных поверхностных обработок используют быстро- и среднераспадающиеся катионные эмульсии, отвечающие требованиям «Технических указаний по приготовлению и применению дорожных эмульсий» ВСН 115-75.

11. Составы эмульгаторов, рекомендуемые для приготовления катионных эмульсий, приведены в табл. .

Наименование вещества | Количество вещества, вводимого | |

в воду, % массы воды | в битум, % массы битума | |

БП-3 | – | 2 |

Соляная кислота | 1 | – |

БП-3 | – | 1 |

ОП-1- | 1 | – |

Уксусная кислота | 0,7 | – |

Амины C17 – C21 | – | 1 – 2 |

Соляная кислота | 1 | – |

. Для приготовления катионных эмульсий, используемых для устройства поверхностных обработок на дорогах с движением преимущественно легковых автомобилей, следует применять битумы марок БНД-60/90, БНД-90/130, БН-60/90, БН-90/130 (ГОСТ 22245-76 «Битумы нефтяные дорожные вязкие»).

13. Для приготовления катионных эмульсий, используемых для устройства поверхностных обработок на дорогах с большой грузонапряженностью, с движением преимущественно грузовых автомобилей, а также в районах с резко континентальным климатом, рекомендуется применять полимерно-битумное вяжущее (ПБВ). ПБВ приготавливают на эмульсионной базе путем введения в битум марки БНД-60/90 или БНД-90/130 дивинилстирольного термоэластопласта (ДСТ) (ТУ 38-40374) в количестве 2 – 2,5 % к массе битума. Технология приготовления ПБВ приведена в «Методических рекомендациях по строительству асфальтобетонных покрытий с применением полимерно-битумного вяжущего» (Союздорнии. М., 1975).

14. Технология приготовления катионных эмульсий из битумов и ПБВ и их свойства должны соответствовать ВСН 115-75.

15. Концентрация вяжущего в эмульсиях, используемых для поверхностных обработок, должна быть не менее 50 %.

16. Температура нагрева эмульсии при производстве работ в сухую и жаркую (свыше +20 °С) погоду не ограничивается. Во влажную погоду при температуре воздуха ниже 20 °С эмульсия должна иметь температуру 40 – 50 °С. Если с эмульсионной базы получена холодная эмульсия, ее следует подогреть в автогудронаторе при транспортировании к месту работ.

17. Для устройства поверхностных обработок с применением катионных эмульсий рекомендуется использовать щебень из трудношлифуемых изверженных горных пород марки не ниже 1000 фракций 5 – 10, 10 – 15 или 15 – 20 мм с преимущественно кубовидной формой зерен. В щебне не допускаются примеси пыли и глины, поэтому загрязненный щебень перед использованием необходимо промыть.

18. Прочность приклейки щебня битумной эмульсией предварительно проверяют испытанием по методике, приведенной в приложении .

19. Нормы расхода щебня и эмульсии назначают в соответствии с табл. .

20. Покрытие, на котором устраивают поверхностную обработку, непосредственно перед распределением эмульсии тщательно очищают от пыли и грязи механическими щетками, а при сухой жаркой погоде смачивают водой.

Фракция щебня, мм | Расход щебня, м3 на 1000 м2 уложенного покрытия | Расход эмульсии при концентрации вяжущего 50 %, л на 1 м2 уложенного покрытия |

5 – 10 | 9 – 11 | 1,6 – 1,8 |

10 – 15 | 11 – 12 | 1,8 – 2,0 |

15 – 20 | 12 – 14 | 2,0 – 2,4 |

21. Эмульсии в количестве 0,5 – 0,7 л/м2 (примерно 30 % нормы) разливают автогудронатором. Для их равномерного розлива необходима бесперебойная работа сопел и насоса, а также постоянная скорость перемещения автогудронатора.

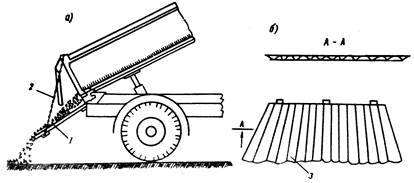

Щебень в количестве 6 – 9 м3 на 1000 м2 покрытия (примерно 60 – 70 % нормы) равномерно распределяют по слою эмульсии самоходным распределителем Д-708А, автомобилем-самосвалом с навесным приспособлением (рис. ) или другим механизмом, обеспечивающим равномерное распределение щебня. Названный механизм должен двигаться на расстоянии не более 20 м от автогудронатора и рассыпать щебень перед собой, не допуская наезда на слой эмульсии.

Сразу после распределения щебня разливают эмульсию в количестве 1,0 – 1,4 л на 1 м2 покрытия (примерно 70 % нормы), затем распределяют щебень в количестве 2,7 – 3,5 м3 на 1000 м2 покрытия (примерно 30 – 40 % нормы).

. Прикатывают слой поверхностной обработки за 3 – 4 прохода легкого (5 т) катка с металлическими вальцами или катка на пневматических шинах с давлением в них не более 5 атм.

Операцию прикатки следует производить в момент начала распада эмульсии.

Рис. 1. Принципиальная схема распределителя щебня:

а – кузов автомобиля с распределителем; б – конструкпия распределителя; 1 – распределитель; 2 – цепь; 3 – гофрированное кровельное железо

. После окончания работ по устройству поверхностной обработки в течение 1 – 2 суток скорость движения автомобильного транспорта ограничивают до 40 – 60 км/час.

Гудронаторы

Гудронатор — спецтехника для перевозки и распределения битума, которая используется для нанесения на дорожное покрытие специальной пленки из вяжущего вещества (битума или битумной эмульсии). С помощью такой техники можно наносить гидроизоляционные слои, выполнять подготовку дороги для укладки асфальтобетона и выполнения иных операций.

Гудронатор — спецтехника для перевозки и распределения битума, которая используется для нанесения на дорожное покрытие специальной пленки из вяжущего вещества (битума или битумной эмульсии). С помощью такой техники можно наносить гидроизоляционные слои, выполнять подготовку дороги для укладки асфальтобетона и выполнения иных операций.

Как устроен гудронатор для битума

Конструкционно гудронатор включает такие компоненты:

- емкость, где хранится вяжущее вещество (контейнер, цистерна);

- система отопления (подогревательная установка);

- система распределения вяжущего вещества (распределительно-циркуляционная система);

- насосная установка.

Контейнер — основа, одно из главных устройств гудронатора. Он теплоизолирован, имеет горловину, датчики уровня и температуры вяжущего вещества, клапан для подключения насосного оборудования и вспомогательные устройства (зависит от устройства гудронатора конкретного типа). Насосный клапан находится внизу гудронатора — с его помощью осуществляется подача битума в распределительно-циркуляционную систему.

Внутри контейнера гудронатора находятся трубы с циркулирующим в них теплоносителем, которые подключены к специальной горелке. Горячий воздух проходит через эти трубы и разогревает вяжущее вещество, постоянно поддерживая оптимальную для него температуру. Продукты сгорания выходят через вытяжную трубу контейнера (находится в верхней части).

Около контейнера расположена распределительно-циркуляционная система и части системы битумной коммуникации:

- трубы распределения;

- клапаны;

- трубопровод;

- насосное оборудование

- и т. д.

Как работает гудронатор

Максимально просто принцип работы гудронатора можно описать следующим образом:

- Насос выполняет забор битума из контейнера.

- Под давлением подает вещество к трубам распределения.

- Битум наносится на дорожное покрытие при помощи форсунок.

Система распределения гудронатора обычно объединена с циркуляционной битумной системой. Вместе эти системы обеспечивают постоянное перемешивание вяжущего вещества в контейнере, чтобы оно нагревалось равномерно. Трубы могут складываться по мере выполнения работы и заменяться на трубопровод нужной длины.

Все вышеописанные конструкционные элементы установлены на шасси, а насосный привод работает либо от своего силового агрегата, либо от коробки отбора мощности спецмашины.

Классы гудронаторов

Спецтехника подразделяется на 3 основных класса:

- Самоходная (автономный гудронатор).

- Полу- или прицепная (прицепной гудронатор).

- Съемная.

Автономные гудронаторы монтируются на шасси серийных грузовиков. На прицепные спецмашины устанавливают собственные моторы, которые могут агрегатироваться с различными транспортными средствами. Съемная спецтехника монтируется на платформы самосвалов или бортовых авто.

Также гудронаторы могут отличаться друг от друга по типу емкости, в которой находится вяжущее вещество (цистерна чемоданного, круглого или эллиптического сечения), виду используемой горелки (газовая, жидкостная) и прочим параметрам — все зависит от модели и конкретного производителя гудронатора.

Ключевые параметры гудронаторов

Среди главных технических характеристик гудронаторов:

- объем емкости для битума;

- скорость подогрева вяжущего вещества;

- нормы розлива;

- ширина розлива;

- масса;

- габариты.

К примеру, скорость подогрева вяжущего вещества может варьироваться от 2 до 10 градусов в час, норма розлива — 0.2–5 литров на квадратный метр, а ширина розлива составлять порядка 0.1–500 см. Прицепные гудронаторы обычно имеют емкости объемом от 1 до 3 кубических метров (кубометров), автономные гудронаторы оснащаются цистернами 8–15 кубометров.

Катионная или анионная?

Для работ по обработке мы рекомендуем использовать анионную битумную эмульсию — ЭБА. Преимущество этого состава в том, что он лучше взаимодействует с любыми поверхностями, обладает отличной проникающей способностью заполняя все поры и образует устойчивый изоляционный слой.

Кроме этого, Анионная битумная эмульсия в отличие от Катионной (ЭБК), может долго храниться не распадаясь, что очень важно. Поэтому если в план проведения работ по разливу битумной эмульсии вмешивается погода – дождь и т.п., а Вы уже приобрели её, то ничего страшного, — можно подождать, главное при перевозке и хранении не заморозить материал и производить работы при температуре не ниже +5С

Цена разлива битумной эмульсии от 20 рублей за 1м2., и окончательно зависит от площади обработки, рельефа, фактуры основания и расстояния до объекта.

Желающие могут приобрести у нас одну из моделей ручных гудронаторов и производить проливку битумной эмульсией самостоятельно!

Распределитель автогудронатора

Распределитель автогудронатора состоит из центрального, левого и правого распределителей. Центральная распределительная труба — квадратного сечения, с патрубками на концах: – левым патрубком, в котором устанавливается фильтр, труба соединяется с напорным трубопроводом, правым — с трубопроводом возврата. Соединение труб — шарнирное, что обеспечивает вращение левого и правого распределителей относительно вертикальной оси патрубков центрального распределителя. Это дает возможность при работе автогудронатора быстро изменять ширину розлива.

Левая и правая распределительные трубы — квадратного сечения и разделены горизонтальной перегородкой. Разделенные полости служат для циркуляции битума в системе.

В нижней полости центрального распределителя имеются отверстия для установки форсунок на расстоянии 190 мм одна от другой. Форсунка состоит из корпуса, закрепленного на распределительной трубе двумя шпильками, пробки с завихрителем и соплом. На пробке имеется поводок для ее вращения.

К центральной распределительной трубе крепятся две пневмокамеры, перемещающие своими мембранами рейку относительно распределительной трубы. При этом пальцы рейки, входящие в пазы поводков форсунок, вращают пробки, закрывая или открывая форсунки.

Рейки левого, правого и концевого распределителей соединяются с центральной рейкой при помощи накидной защелки (при необходимости работы этих распределителей). В транспортном положении левый и правый распределители складываются и фиксируются стопорами. Концевой распределитель крепится на раме автомобиля. Автогудронатор снабжен ручным распределителем, который применяют при небольших ремонтных работах, а также при заделке пропусков на полотне дороги.

Привод битумного насоса осуществляется следующим образом: крутящий момент от двигателя шасси передается на коробку передач — коробку отбора мощности — карданную передачу на насос. Коробка отбора мощности — трехскоростная, установлена на фланце правого (по ходу автомобиля) люка коробки передач. Привод коробки отбора мощности осуществляется от блока шестерен заднего хода коробки передач.

Топливная система автогудронатора аналогична описанной у автобитумовоза и состоит из топливного бака, топливопровода, воздухопровода, двух стационарных и одной переносной горелок. Топливный бак объемом 20 л установлен на правом крыле автогудронатора и имеет воздушный клапан, отрегулированный на давление 4,5 кгс/см2. При повышении давления в баке клапан автоматически открывается, поддерживая давление в топливной системе не выше 4,5 кгс/см2.

Стационарные горелки установлены на фланцах жаровых труб и могут работать независимо друг от друга. Они предназначены для разогрева битумных материалов в цистерне. Переносная горелка, подсоединяемая к топливной системе рукавом, имеет отдельный вентиль и предназначена для разогрева застывших битумных материалов внутри трубопроводов или насоса.

В пневмосистему автогудронатора входят воздушный баллон, три пневмокамеры, трубопроводы и пневмокран. Воздушные баллоны автогудронатора и шасси соединены трубопроводом. От баллона автогудронатора трубопроводы идут к трем пневмокамерам, одна из которых тягой соединена с малым левым краном, обеспечивает два его положения. В рабочем положении кран открывает трубопровод возврата (большая циркуляция). Две другие пневмокамеры установлены на центральном распределителе и приводят в движение рейку распределителя, обеспечивая поворот пробок форсунок. Работой пневт мокамер управляют с помощью пнев-мокрана, расположенного в кабине водителя. В транспортном положении пневмосистему автогудронатора отключают от пневмосистемы шасси.

Общие положения

1. Одним из мероприятий по обеспечению безопасности движения на автомобильных дорогах является устройство шероховатой поверхности покрытия. Значения коэффициента сцепления шины с таким покрытием для дорог I – III категорий в зависимости от условий движения регламентированы СНиП II-Д.5-72.

2. Эффективным способом обеспечения необходимого коэффициента сцепления на дорогах с асфальтобетонным покрытием является устройство поверхностных обработок из дробленых каменных материалов, имеющих шероховатую поверхность, состоящую из выступов и впадин, образуемых отдельными зернами, а также имеющую собственную шероховатость поверхности скола частиц каменного материала.

3. Стабильность во времени коэффициента сцепления шероховатых поверхностных обработок обеспечивается применением каменных материалов, устойчивых против шлифуемости под воздействием движения автомобильного транспорта.

4. Прочность и долговечность поверхностной обработки обусловлены в основном свойствами вяжущего, склеивающего зерна каменного материала между собой и приклеивающего их к покрытию.

5. Одним из наиболее эффективных путей повышения качества и долговечности шероховатых поверхностных обработок является использование активных вяжущих. К таким вяжущим относятся катионные битумные эмульсии. Благодаря наличию в их составе катионных поверхностно-активных веществ (ПАВ), названные эмульсии, в отличие от битумов и анионных эмульсий, вступают в активное физико-химическое взаимодействие с зернами каменного материала кислых пород, используемых при устройстве шероховатых поверхностных обработок. Катионные битумные эмульсии обеспечивают прочную склейку зерен каменного материала между собой и с покрытием, которое выдерживает в течение многих лет действие транспортных нагрузок и атмосферных факторов.

Катионные эмульсии позволяют проводить работы во влажную прохладную погоду (температура до +5 °С), использовать влажные каменные материалы и устраивать поверхностную обработку на влажном покрытии.

6. Разработано три способа устройства шероховатых поверхностных обработок на асфальтобетонных покрытиях с использованием катионных эмульсий:

из белого щебня (не обработанного органическим вяжущим);

черного дробленого песка (обработанного органическим вяжущим);

литых эмульсионно-минеральных смесей.

7. Шероховатые поверхностные обработки из белого щебня обеспечивают коэффициент сцепления шины с покрытием не менее 0,60. Такие поверхностные обработки рекомендуется устраивать на дорогах I – III категорий.

8. Шероховатые коврики из черного песка и литых эмульсионно-минеральных смесей обеспечивают коэффициент сцепления не менее 0,45. Такие коврики рекомендуется устраивать на дорогах III – IV категорий.