Немного об экструдере для сварки

Благодаря ручному сварочному экструдеру можно делать много видов разнообразных работ с полипропиленом и полиэтиленом.

Сначала может показаться, что данные материалы не являются очень распространенными и редко где применяются.

Но в действительности их применяют во многих сферах. Из подобных материалов с помощью данного типа ручного экструдера делают системы для очищения воды, различных типов емкости и т. д. Преимущественно данные материалы пойдут как вспомогательные, но без них в любом случае нельзя обойтись.

Сварочный ручной экструдер имеет ряд преимуществ. Любая выбранная модель экструдера для экструзионной сварки будет гораздо лучше других.

Подобным экструдером работать можно абсолютно в любом помещении и при различных условиях. Проще говоря, для работы не надо подготавливать специально обустроенное пространство или рабочий цех.

Ручным экструдером для сварки можно делать швы на разнообразные формы и конструкции. Это достаточно удобно, ведь при этом можно самостоятельно контролировать всю работу. Нередко случается, что в одном районе шов нужно сделать тонким, а немного дальше – толще. Ни одно оборудование не может такого сделать автоматически.

Помимо всего вышеперечисленного, стоит учесть, что данное устройство не слишком дорого стоит. Его цена будет приемлема практически для любого человека. Экструдер сварочный необязательно применять во время производства. Довольно часто его применяют дома. Дальнейший уход и обслуживание не заберут много денег. Данный экструдер может производить свою работу в течение многих лет, и он всегда остается актуальным и нужным приспособлением.

Ручные сварочные экструдеры бывают таких видов:

- безшнековые;

- шнековые;

- комбинированные.

Комбинированные экструдеры уместно применять при обработке композитного товара. В данных устройствах применяют и дисковую зону, и шнековую часть. Данное оборудование еще называют червячно-дисковым. К тому же у данного типа экструдеров есть прекрасная смесительная особенность.

Экструдеры, которые не имеют шнеков, используют для производства раствора полимеров, имеющих элементы высоко качества.

Обычно, приобретая данную продукцию, в комплекте покупатель получает несколько специальных насадок и подставок, но производители разные, поэтому и комплектация оборудования также различная. Сварочный ручной экструдер может работать при температурах от 180 до 260°С. Чтобы привести в работу устройство, необходимо подключить его к электрической сети. Желательно подключать его к напряжению в 220 В.

Экструзионная сварка – достаточно сложный процесс, поэтому чтобы сделать своими руками экструдер, необходимо иметь определенные знания и навыки. Разумнее будет приобрести оборудование у надежного производителя.

Экструзия считается распространенным методом получения полуфабрикатов или полимерных товаров. Такой процесс создают в пищевой промышленности или в производстве комбикорма. Расплав полимера вытаскивают с помощью головки экструдера в формующую головку со специальным профилем.

Технология сварки пластмасс феном или термопистолетом

Метод применяется для изделий любой конфигурации. Феном монтируют трубы, бамперы, бассейны, напольные покрытия и многое другое.

Феном для сварки пластика соединяют любые термопласты. Пистолет чаще применяется для соединения деталей внахлест: разогревается пространство между ними, после этого шов уплотняется, прокатывается валиком. Также соединяют детали с помощью фена, когда изделия соединяются встык, в зону шва подается присадочный пруток – он направляется поверх стыка или в него. Теперь про насадки, строительный фен для сварки прутком одновременно разогревает кромки и присадочный материал. Насадки на фены разделяются по видам:

- фиксирующие перед сваркой прижимают свариваемые поверхности;

- щелевые удобны при сварке кровельных материалов;

- формировочные используются для прутка толще 4 мм.

Технология выполнения шва предполагает предварительную обработку кромок: их очищают, обезжиривают. С кромок, толще 2 мм, предварительно снимают фаску, чтобы было место для укладки прутка. При соединении тонких пластиков пруток подается непосредственно в зазор между деталями. Необходимо учитывать, что с применением присадочного материала образуется выпуклый шов. При необходимости лишний полимер срезается. Для образования ровного соединения необходимо соблюдать расстояние между феном и соединяемыми деталями. Скорость движения фена регулируется так, чтобы пруток и кромки успели разогреться, но не сильно оплавились. Не должно быть деформации края.

Способы сварки пластика и оборудование

Для пайки пластика в домашних условиях применяется несколько методов.

- Контактная сварка для пластика наиболее удобная. Не требует присадочного материала. Самый простой из них – бытовой паяльник с рабочим напряжением 220 вольт со специальной насадкой вместо жала, она обеспечивает большую площадь разогрева. Контактный метод считается универсальным, им соединяют полипропилен и полиэтилен различной плотности, формы и толщины. Сущность процесса – разогрев зоны шва до 260°C с последующим соединением деталей стыковкой или внахлест. Существует три вида оборудования для сварки пластиков: 1) когда нагревательный элемент воздействует на всю толщину детали (для листового и трубного пластика); 2) зона разогрева ограничена (соединение листов внахлест); 3) одновременно нагревается внутренняя и наружная часть соединяемых элементов (стыковка враструб).

Соединение деталей горячим воздухом с помощью строительного фена или термопистолета позволяет применять присадочный пруток, он подается вручную. Принцип работы оборудования прост: воздух от электронагревателя вентилятором нагнетается через узкое отверстие в зону разогрева. Полимер плавится, образуется шов. Фен с насадкой удобнее пистолета, пруток заправляется в насадку, левая рука высвобождается. Для дома часто приобретают термопистолет или фен мощностью 1,5 или 2 кВт. Он разогревает воздух от +180°C до +260°C, модели оснащены терморегуляторами.

- Соединение деталей экструдером предполагает подачу расплавленного полимера в зону соединения деталей. Этот метод самый простой и надежный, после сварки образуется ровный шовный валик.

Ручной экструдер для сварки пластика

Экструдеры выпускаются двух типов:

- бесконтактный, когда подаваемую массу необходимо разравнивать специальным валиком;

- контактный, когда мягкий полимер подается с усилием.

Регулировка осуществляется с учетом вида полимера, толщины присадочного прутка.

Принцип действия

Принцип действия экструдера основан на подаче расплавленного присадочного материала на рабочую поверхность. Для этого необходимо поместить в загрузочный узел прутки или гранулы, в зависимости от типа модели.

Материал изготовления гранул должен быть идентичен основной поверхности.

После загрузку оператор запускает двигатель, нагревая пластик до заданных параметров потоками горячего воздуха. Полученная однородная масса поступает к рабочей насадке, через которую попадает на рабочую плоскость в виде полосы, размер которой ограничен величиной сопла. Шов формируется в процессе естественного охлаждения расплавленной массы.

Ручной экструдер для пластика своими руками

Ручной сварочный экструдер своими руками больше не является фантазией. С развитием технологий, появилась реальная возможность создать этот агрегат самостоятельно.

Разберемся для начала, что это такое и для чего необходимо. Именно с помощью этого агрегата получают полимерные изделия без ограничений по длине. Это имеет свои сферы пользования и применения. Ручной экструдер своими руками — простота и удобство сборки и последующей эксплуатации.

Процесс выделки

Верхняя часть, так же именуемая «головкой экструдера», перемещает плавкий полимер в следующую камеру, иначе именуемую «формовкой», с должным для выбранного изделия профилем. Описанный способ один из наиболее распространенных методов. Сравнить с ним можно только способ изготовления плас.

Какие полимеры особенно ярко взаимодействуют с экструзией:

Что ж, непосредственный процесс довольно прозрачен, стоит рассмотреть поближе собственно экструдер.

Конструкция и действие

Самой идее уже больше шестидесяти лет, не удивительно, что за прошедшее время она претерпела некоторые изменения и стала почти идеальной. С течением времени появилось большое количество машин обладающих разным способом воздействия и почти одинаковыми в области получаемых изделий.

Что нагревает основу будущего изделия? Здесь все довольно просто, энергия от механических процессов становится теплом, что равно помогает нагреву пластика. Так же возможно внешнее тепловое воздействие. Здесь по большей части идет зависимость от изначальной конструкции экструдера.

Изменчивые элементы обработки пластика при помощи экструзии:

- состав;

- природа;

- влажность;

- интенсивность;

- продолжительность;

- давление и температура.

Работа экструдера

Экструдер достаточно простой агрегат, и все технические вариации можно поделить на три группы. Группы разделяются по рабочим моментам:

- формовка холодная;

- экструзия горячая;

- тепловая обработка.

Наиболее востребованный элемент в данное время это горячая формовка. Этот процесс сопровождается высоким давлением и скоростью. Для реализации необходим экструдер именуемый шнековым. У таких агрегатов основным элементом служит шнек особого вида. Здесь процесс формовки расположен на выходе. Сырье загружается в специализированную камеру, точно так же как и выбранные добавочные компоненты. Эти агрегаты имеют заводскую возможность оснастки шнеков особыми элементами. От этого зависит смешивание состава и его перемещение.

Процесс пользования экструдером

Зерновой агрегат осуществляет свою работу за счет камер закрытого типа и зерен в них располагающихся. Внутреннее давление возрастает благодаря выпариванию влаги. Чтобы осуществить увеличение объема смеси пара и воздуха осуществляется резкая разгерметизация. А разгерметизация в свою очередь повышает объем зерен.

Производство

Ручной экструдер для полипропилена своими руками — это один из простых способов приобретения подобного агрегата. Следует отметить, что процесс сборки не так сложен, как может показаться, и вполне по силам любому.

Читать также: Как определить проводимость транзистора

Производство экструдеров довольно интересный процесс, напрямую зависящий от конфигурации и назначения агрегата. Производственные различия:

- количество рабочих камер;

- наличие дополнительных систем;

- конструктивное исполнение элементов.

Единственное что неизменно – цилиндрическая форма. На сегодняшний день она полагается наиболее технологичной, а потому остается собой.

Технологические различия

Процесс создания и работы экструдера достаточно понять. Но осталось несколько важным моментов, которые следует осветить. В частности, освещения требует процесс сухой экструзии. Почему именно так? Сухая экструзия завязана на тепле, выделяемом агрегатом самостоятельно, за счет непосредственного процесса работы. При этом остается возможность привнесения в работу пара, для этого имеет особая камера. Для чего необходим пар? Именно благодаря ему повышается износостойкость агрегата.

Особое отличие этого способа – скорость. Процесс длиться всего лишь полминуты. За это время агрегат успевает:

- измельчить;

- обезводить;

- смешать;

- обеззаразить;

- стабилизировать и увеличить объем.

Ручной сварочный экструдер своими руками требует приобретения нескольких элементов из которых и производится сборка. Перечень необходимых для сборки элементов:

- шнек должной конфигурации;

- электрический двигатель;

- корпус прибора;

- емкость для подачи и выходная емкость;

- вакуумная камера.

Производители

В отличие от такого распространённого инструмента, как дрели, болгарки и перфораторы, ручные сварочные экструдеры характеризуются весьма узкой специализацией. Массовый спрос на них практически отсутствует, зато те специалисты, которые приобретают данный аппарат хорошо разбираются в характеристиках и готовы выложить за профессиональный инструмент не одну сотню тысяч рублей. Правда, и риск высок.

К примеру, экструдер приобретается для сращивания пластиковых элементов бассейна. Стоимость личного плавательного водоёма весьма высока, а если представить, что резервуара клиентов начали давать течь из-за сварки некачественным аппаратом… Это не пару саморезов закрутить. Убыток от рекламаций способен поставить на прибыльном бизнесе крест. Поэтому и покупают дорогой фирменный прибор, чтобы не запятнать репутацию.

Так складывается ситуация на рынке оборудования. Ручной экструдер практически невозможно найти в обычном строительном магазине. Его реализуют либо специализированные организации под заказ, либо через интернет на профильных сайтах. И цена у такого устройства стартует от 50 тысяч рублей. Мощные экземпляры стоят уже значительно дороже: 200 — 500 тысяч.

Взять «левый» инструмент в профессиональном деле подобно провалу поэтому сосредоточить внимание стоит на продукции надёжных производителей

Munsch

Германия. Вроде настоящая, без китайской сборки. Качественная надёжная сборка и материалы

Высокая ремонтопригодность, что немаловажно для аппарата такого класса — после поломки его не выкинешь, будет жалко потраченных денег. Впрочем, поломке ещё надо случиться, ведь всё продумано до мелочей

Большинство инструментов имеют раздельный нагрев массы и заготовки, что позволяет работать на улице при низких температурах.

Leister

Швейцария. Где находится производство, компания не афиширует, а пользователи доверяют ей, пока их устраивает высокое качество инструмента. Известная марка в России, есть несколько линеек разной мощности. «Фишкой» Ляйстера является продвинутая система интеллектуального управления процессом экструзии. Информация выводится на дисплей, пользователь имеет доступ к большому числу точных настроек.

Stargun (Ritmo)

Италия. Достойный конкурент приведённых выше аппаратов. Большинство изделий характеризуются высокой мощностью (минимальная производительность 2 кг/час). Имеет компактные размеры и различные удобства вроде эргономичных рукояток, выверенного центра тяжести и подсветки зоны сваривания.

Weldy

Дочерний бренд Leister. Видя, что многие хотят подешевле, швейцарцы организовали сборку в Китае, немного снизили качество и ощутимо сбросили цену. Впрочем, бояться инструмент, как кота в мешке, не стоит: даже китайская сборка всё равно опережает российскую, тем более что контроль качества всё же не пропускает откровенно ущербные аппараты на рынок.

Отечественное производство

Маркируется РСЭ, то есть просто аббревиатурой, за которой идёт расшифровка мощности и других параметров. Иногда могут брендироваться именем собственным, например, Урал-1. Собирается на отечественных заводах или на китайских по заказу из Москвы. По обещанию некоторых производителей, окупает себя после первого выполненного заказа.

Принцип действия

Сварочный экструдер — специализированный аппарат для так называемой экструзионной сварки, которая применяется для соединения полимерных материалов различных классов — полиэтилена высокой (ПВД) и низкой (ПНД) плотности, полипропилена, поливинилхлорида (ПВХ) и других наиболее часто применяемых в быту и промышленности пластиков.

Экструзионная сварка — это процесс соединения полимерных материалов с помощью расплавленной до консистенции густой сметаны массы из материала, однородного со свариваемыми или схожего с ними по физико-химическим свойствам.

В отличие от более известной сварки металлов, соединение деталей из пластмассы экструзией не подразумевает расплавления кромок соединяемых деталей, хотя нагрев до определенной степени все равно происходит.

Шов образуется при отвердевании и схватывании с кромками полурасплавленной экструдированной массы. При этом достигается высокая прочность сварного соединения — до 0,8 от прочности основного материала.

Сварка пластика экструдером наиболее часто применяется в сантехнике — для соединения водопроводных труб, в строительстве, при различных работах, целью которых является изготовление любых пластиковых конструкций — баков, понтонов, теплиц.

Изготовление экструдируемой массы осуществляется либо из полимерных гранул — исходного материала для создания любых пластиков, либо из так называемых присадочных прутков, которые перемалываются до гранулированного состояния внутри самого экструдера.

В роли прутка в некоторых (не во всех) моделях может выступать узкий отрезок того же материала, который планируется сварить. Например, при сварке изделия из полипропиленовых листов можно применять в качестве прутка ненужный отрезок полипропилена, но не другого пластика.

Большинство сварочных экструдеров западного производства предназначены для использования с присадочным материалом от того же производителя. Отечественные разработки менее требовательны к присадке. Ручной сварочный экструдер в обиходе часто называют экструзионным пистолетом.

Это интересно: Паяльник для пластиковых труб — популярные модели и самодельный аппарат

Правила эксплуатации и выбор модели ручного сварочного экструдера

Перед использованием требуется выполнить ряд условий, обычных для пластика: очистить поверхность соединяемых изделий от внешних загрязнений и не допускать работу с влажным материалом.

Успех работы зависит также от разницы в значениях температур плавления соединяемых материалов, если они обладают различным химическим составом. Например, ПНД с полипропиленом можно сваривать рассматриваемым способом, поскольку диапазоны температур их плавления полностью, либо частично перекрываются. Наоборот, сварка ПНД с ПВХ, и, тем более – с полипропиленом, проблематична или вовсе невозможна. В таких случаях сварочный экструдер можно применять лишь для соединения изделий, изготовленных из одинаковых материалов.

Компактность ручного сварочного экструдера позволяет его эффективное использование даже без прекращения работы соединяемых устройств. В частности, при сварке полипропиленовых труб необязательно отключать подачу воды по ним.

Предварительно выполняется ряд обязательных проверок (особенно, если экструдером ранее не пользовались):

- Проверка прямолинейности подачи присадочного прутка во втулке экструдера: при высокой шероховатости образующей пруток может перемещаться не по прямой, а по винтовой линии, что ухудшит условия работы шнекового дробильного устройства и приведёт к образованию неоднородного по размерам гранулята.

- Контрольная проверка эффективности температуры нагрева прутка до состояния его вязкотекучести: материал от разных производителей может иметь различный диапазон температур плавления.

- Проверка надёжности прижима сварочного сопла к соединяемым поверхностям, особенно, если они обладают сложной конфигурацией. Многие модели ручных сварочных экструдеров с этой целью комплектуются сменными насадками.

- Проверка возможности расплавления соединяемых материалов теплом от термонагревателя, без подачи присадочного прутка. Выполняется при отсутствии точных сведений о материале соединяемых таким способом изделий.

Выбор подходящей модели ручного экструдера производится по следующим параметрам:

- По производительности в единицу времени;

- По удобству управления параметрами процесса;

- По толщине свариваемых изделий;

- По комплектации устройства сменными приспособлениями

- По диапазону диаметров прутка.

Следует отметить, что большинство торговых марок предназначено для работ с присадочным материалом от конкретного производителя (часто того же, который занимается и выпуском экструдеров).

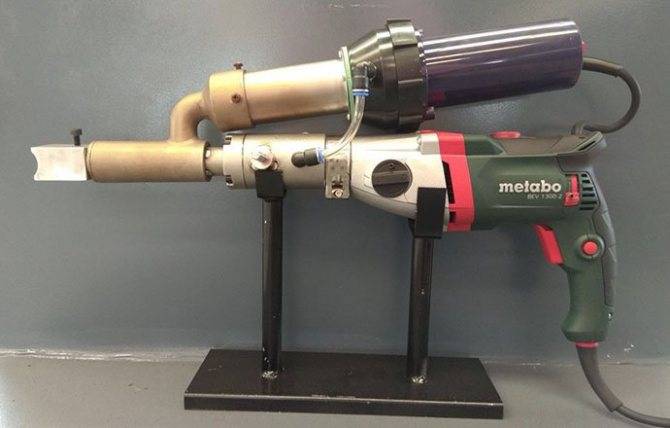

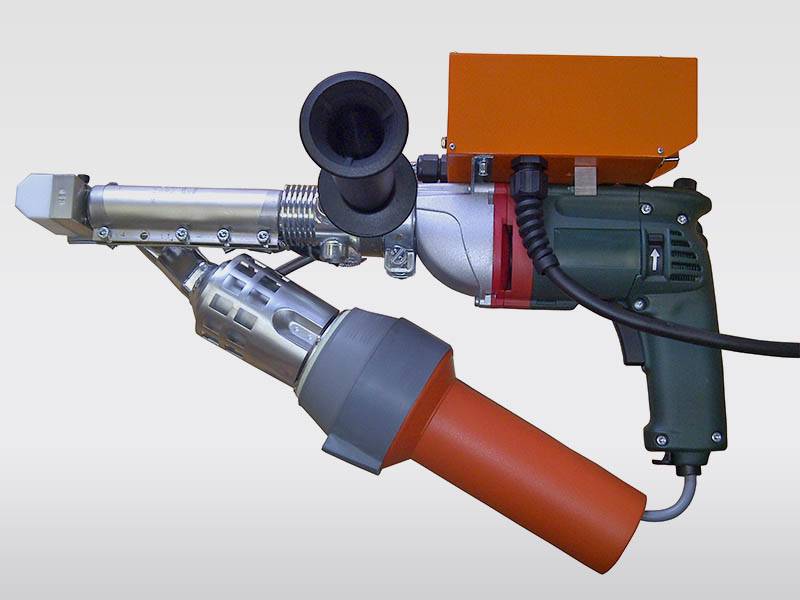

Теоретически возможен вариант изготовления бытового сварочного экструдера своими руками. Для этого к обычному промышленному фену присоединяют шнековый привод (например, для измельчения кормов), и оформляют оба узла в компактном виде. Вместо шнека иногда устанавливают более доступный плунжерный привод, однако такой вариант малонадёжен: всё зависит от гомогенности материала исходного прутка. Электродвигатель для привода подбирают коллекторного типа, который лучше переносит постоянные изменения в значениях крутящего момента.

Это интересно: Какие бывают насадки для паяльника для сварки полипропиленовых труб: рассматриваем все нюансы

Устройство и принцип действия ручного аппарата для сварки пластика

По форме экструдер несколько напоминает пистолет-пулемёт времён Второй мировой войны с боковым расположением магазина, только массивнее и более угловатый. Агрегат для сварки изделий из пластика чаще всего выполняется с рукояткой пистолетного типа, как и многие другие инструменты, например, электродрель.

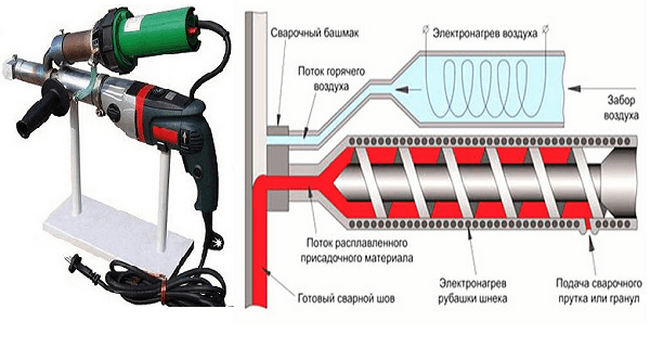

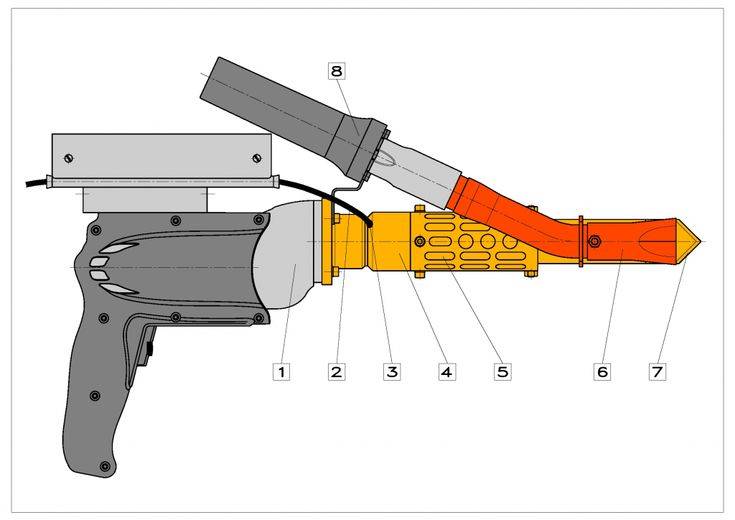

В конструкцию любого экструдера входят следующие элементы:

- Электропривод. Эту функцию выполняет мощный электромотор, который устанавливается в задней части прибора. Питание производится от сети 220 вольт.

- Электронагреватель с вентилятором. Здесь снова же с помощью электричества формируется поток горячего воздуха, предназначенный для приведения заготовок в размягчённое состояние.

- Камера подачи материала. Имеет трубчатую форму, внутри полая, но по центру её проходит ось шнекового винта, как в мясорубке. При вращении он не только измельчает материал, подаваемый в камеру, но и продвигает его к выходу, формируя необходимое давление.

- Экструзионная камера. Здесь измельчённый и расплавленный пластик скапливается и под давлением начинает выходить из отверстия в конце камеры.

- ТЭН. Создаёт нагревательную рубашку вокруг камеры подачи и экструзии, обеспечивая нагрев и расплавление пластика.

- Сварочный башмак. Это насадка, надевающаяся на подающее сопло экструзионной камеры. Благодаря башмаку разогретая пластиковая масса имеет определённую форму. Это позволяет работать с разной конфигурацией сварочных швов.

- Блок регулировок. Имеет органы управления для изменения параметров нагрева и скорости вращения шнека.

Принцип действия ручного сварочного экструдера принципиально выглядит следующим образом: подаваемый внутрь аппарата присадочный пруток или гранулы пластика в загрузочной камере начинают размягчаться и становятся вязкими.

Шнековый винт измельчает и продвигает пластик, пока тот не накопится в экструзионной камере. Оттуда тот выдавливается под давлением, как с помощью кондитерского шприца выдавливают крем. Одновременно горячий воздух, подаваемый на заготовки из сопла, разогревает их до состояния склеивания с выходящей массой.

Мнение эксперта

Куликов Владимир Сергеевич

Результат — шов, который составляет около 80% прочности монолитного изделия. В случае тонких листовых конструкций линия излома даже не пройдёт по сварке, так как шов будет обладать большей прочностью, чем поверхность.

Экструдер для сварки своими руками

Подобная идея возникла более чем 60 лет назад, поэтому до сегодняшнего дня она подверглась множествам различных изменений и стала практически идеальной. Появилось огромное количество механизмов, которые отличаются техникой воздействия, но практически однообразных в плане получаемых конструкций.

Как нагревается основа предполагаемой детали? Все достаточно просто: в результате механических процедур вырабатывается тепловая энергия, способствующая дополнительному нагреванию пластика. Не исключены тепловые воздействия извне. В данном случае процесс зависит в большей степени от первоначальной структуры экструдера.

Ручной сварочный экструдер: принцип работы

Экструдер не является сложным инструментом в управлении, существует три варианта исполнения:

- холодная формовка;

- горячая экструзия;

- обработка тепловая.

Горячая формовка сегодня является самой востребованной технологией. Процедура осуществляется с высокой скоростью и под максимальным давлением. Для ее реализации используется шнековый экструдер, основным элементом конструкции которого является шнек особенной формы. Процедура формовки в данном случае выполняется на выходе. Сырьевой материал вместе с используемыми добавочными элементами помещается в специальную камеру.

Заводские аппараты имеют возможность обустройства специальными устройствами, от которых зависит смешивание, перемещение сырьевых компонентов.

Производство

Как сделать своими руками ручной сварочный экструдер для соединения изделий из полипропилена? Процедура сборки подобного инструмента не представляет особых трудностей, как может показаться на первый взгляд. Собрать его под силу любому желающему.

Изготовление экструдера — это достаточно увлекательный процесс, напрямую зависящий от предназначения, формы аппарата.

Чем может отличаться самодельный экструдер от заводского:

- сборкой элементов конструкции;

- числом рабочих камер;

- присутствием дополнительных систем.

Выбор сварочных прутков

Присадочный материал выбирается под тип свариваемого пластика. Он указывается в маркировке. Присадочные полипропиленовые стержни выпускаются разного сечения: треугольные, круглые. Если детали скрепляются под прямым углом, лучше выбирать треугольный стержень. Они различаются по цвету. Большим спросом пользуются черные и серые. Полиэтиленовые прутки для сварки пластика мягче, чем полипропиленовые, температура плавления ниже (от +160°C).

При выборе присадки необходимо обращать внимание на температуру плавления прутка или стержней. Допустимо использование незначительно отличающихся полимеров, если они сходны по режиму пластичности

Важно, чтобы присадочный материал хорошо входил в экструдер, подходил по диаметру загрузочного отверстия и выходного сопла

Для ручных экструдеров применяются прутки или стержни от 2 до 7 мм

Важно, чтобы присадочный материал хорошо входил в экструдер, подходил по диаметру загрузочного отверстия и выходного сопла. Для ручных экструдеров применяются прутки или стержни от 2 до 7 мм

Ручной сварочный экструдер: схема работы

При осуществлении соединения обе детали должны быть нагреты. Ручной сварочный экструдер для целей нагревания поверхностей перед выдавливанием присадочного материала может содержать в своей конструкции специальный нагреватель потока воздуха или по-другому термофен. Также нагретый поток воздуха может идти от внешнего оборудования: компрессор или пневмосеть организации. Нагрев присадочного материала осуществляется с помощью специальных электрических нагревателей вокруг шнековой (экструзионной) камеры. Но в более старых экструдерах нагрев камеры происходит с помощью горячего воздуха, который используется для нагрева зоны сварки. Перед нагревом области сварки воздух проходит вокруг шнекового отделения и расплавляет присадочный материал. Присадочный материал в расплавленном виде выходит наружу в зону сварки через сварочный башмак.

Сварка экструдером чаще всего применяется для полиэтилена низкого давления, полипропилена и других видов термопластов первой группы. У этого вида термопластов разница температуры расплавленного состояния и состояния термодеструкции около 50 градусов. Это говорит о том, что даже большой перегрев материала (примерно на 30-40 градусов) не способен сильно повредить его.

К термопластам второй группы относятся ПВДФ и ПВХ. У них разница температур между термодеструкцией и текучим состоянием материала незначительная, поэтому при сварке жесткие требования к работе отдела нагрева. При работе с термопластами второй группы существуют особые требования к шнеку, он должен быть специальной формы, чтобы более тщательно перемешивать массу, не допуская перегрева.

Также в процессе работы с ПВХ и ПВДФ экструдер не должен выключаться и/или долго находится в режиме ожидания.

Конструкция и принцип работы

Ручной экструдер выполнен в виде механического приспособления, при использовании которого соединение материалов осуществляется поэтапно: вначале пластик подвергается нагреву для придания ему вязкого состояния, а затем полученная масса выдавливается на поверхность в месте стыка. После охлаждения ПНД, ПВХ и других легкоплавких пластических масс на месте проведенных работ появляется прочный сварочный шов.

Устройство экструдера

Чтобы было удобнее работать с этим прибором, производители выпускают его в виде пистолета с ручкой и верхней насадкой, предназначенной для нагрева рабочей смеси. В конструкции экструдера можно выделить следующие рабочие узлы:

- термонагреватель;

- камера для расплавления пластика;

- дробильный шнековый механизм;

- экструзионная камера;

- система контроля;

- сварочное сопло;

- питатель;

- двигатель.

Принцип действия

Перед работой в экструдер вставляют присадочный пруток, который должен быть выполнен из материала, планирующегося для использования в сварочных работах. Сам рабочий процесс выглядит так: на верхней панели прибора крепят приёмную втулку с отверстием, в которую затем вставляется присадочный пруток. Он должен располагаться в нём таким образом, чтобы свободный конец оказался в области его захвата шнеком.

Когда специалист запускает электродвигатель, подвергаясь воздействию насыщенной струи горячего воздуха, пруток нагревается, и одновременно с этим по прошествии некоторого времени, которое заранее выставлено датчиком прибора, пруток подаётся в область его измельчения. Здесь шнек, совершающий вращательные движения, начинает дробить пруток, который приобретает вид гранулированной массы. В результате нагрева она начинает плавиться и постепенно перемещается в область плавления, где гранулят уже имеет полностью однородный состав.

Когда специалист запускает электродвигатель, подвергаясь воздействию насыщенной струи горячего воздуха, пруток нагревается, и одновременно с этим по прошествии некоторого времени, которое заранее выставлено датчиком прибора, пруток подаётся в область его измельчения. Здесь шнек, совершающий вращательные движения, начинает дробить пруток, который приобретает вид гранулированной массы. В результате нагрева она начинает плавиться и постепенно перемещается в область плавления, где гранулят уже имеет полностью однородный состав.

Испытывая воздействие давления со стороны шнека, гранулят направляется в сварочную зону, а оттуда идёт в сварочное сопло, где в процессе прижима к поверхности соединяемых изделий выходит наружу в виде однородной полосы заданной ширины, определяемой конфигурацией сопла. Учитывая, что температура за пределами свариваемого изделия гораздо ниже создаваемой термонагревателем, материал прутка быстро охлаждается, в результате чего возникает сварочный шов.

При использовании более габаритных и производительных моделей экструдеров функцию нагрева присадочного прутка берёт на себя внешний термонагреватель, в который воздух поступает от небольшого компрессора. Экструдеры могут отличаться между собой и способом нагрева присадочного материала. В отдельных моделях для этой цели используются кольцевые нагревательные элементы, установленные в корпусе термонагревателя.

На систему контроля в составе экструдера возложены следующие функции:

- Отключение термонагревателя при продолжающем работу шнеке. Это позволяет предотвратить прилипание частиц гранулята к стенкам сварочной камеры.

- Блокировка «холодного старта». Срабатывает при допущении, что в зоне работы шнека всё ещё находится неоднородный присадочный материал.

- Запуск привода шнекового измельчителя.

- Включение термонагревателя.

- Предварительный выбор температуры нагрева, который зависит от температуры плавления пластика.

https://youtube.com/watch?v=PvsbXGgn3AI

Конструкция

Любой сварочный экструдер, независимо от модели и назначения, состоит из двух узлов:

- Температурный. Отвечает за нагрев пластика до рабочей температуры. Большинство моделей оснащены реле, ограничивающим степень воздействия.

- Рабочий. Подающий механизм отвечает за подачу присадочного материала на соединяемую заготовку через шнековый аппарат.

В качестве расходного материала используют специальные прутки или гранулы.

Отдельные аппараты оснащены измельчительным механизмом, для подготовки присадочного состава к эксплуатации. Речь идет о профессиональных экструдерах для сварки полипропилена. Они адаптированы под пластик любого типа, независимо от размеров и крепости. Бюджетные модели способны функционировать только на гранулах.

Типовая модель состоит из следующих элементов:

- электрический двигатель;

- загрузочный узел;

- шнековый механизм;

- зона расплава;

- нагревательный элемент;

- насадки для нанесения состава на поверхность;

- Блок управления с тепловым реле.

Для каких материалов применим

Качественный сварочный экструдер должен иметь блок регулировки с механическим, сенсорным или кнопочным управлением, которое позволит менять температуру нагрева смеси.

Дело в том, что разные пластики плавятся при различной температуре. Наименьшая она у ПНД — 120-130 °C (в зависимости от марки), наивысшая — у поливинилхлорида — до 220 °C. Остальные популярные промышленные полимеры имеют температуру плавления в пределах 170-200 °C.

Экструзионной сварке можно подвергать только пластики из группы термопластов. Материалы из группы реактопластов расплавлению с последующим восстановлением не подвергаются, при высокой температуре они просто начинают гореть.

Самодельное устройство

Сварочный экструдер относится к сложным механизмам для профессионального использования. Его цена начинается от 30 тысяч рублей за самую простую модель, и может доходить до ста тысяч и более за мощную и высокопроизводительную. Отечественные разработки также представлены на рынке, они на 10-20% дешевле импортных, но все равно стоят достаточно дорого.

Сварочный экструдер относится к сложным механизмам для профессионального использования. Его цена начинается от 30 тысяч рублей за самую простую модель, и может доходить до ста тысяч и более за мощную и высокопроизводительную. Отечественные разработки также представлены на рынке, они на 10-20% дешевле импортных, но все равно стоят достаточно дорого.

Поэтому при возникновении разовой необходимости сварить, к примеру, две водопроводных трубы (их обычный материал изготовления — полипропилен) проще воспользоваться экструдером, сделанным своими руками. Самый простой вариант конструкции представляет собой мощный строительный фен, снабженный насадкой для прутка — либо самодельной, из жести, либо промышленного изготовления.

Подача прутка в этом случае будет производиться вручную. Мощности фена хватит для его расплавления, но качество шва, конечно, будет ниже, чем у промышленных моделей.

https://youtube.com/watch?v=9QUtY8k1_Y8

Если позволяют возможности, фен можно соединить со шнековым или плунжерным приводом для подачи питания. В этом случае, если смонтировать приемную камеру, можно будет использовать гранулированное сырье.

Двигатель для привода рекомендуется коллекторный, так как работа экструдера подразумевает постоянное изменение крутящего момента. Двигатели других типов хуже выдерживают такой режим работы.

Заключение

С помощью сварочного экструдера можно качественно соединить пластиковые изделия любых габаритов. Эксплуатация аппарата не требует особых навыков, поэтому процесс ознакомления с особенностями использования не отнимет много времени.

Слесарь-сантехник Скляр Сергей Александрович. Опыт работы – 15 лет: «Работаю в аварийной бригаде по ремонту водопроводных сетей. Практически все магистрали предприятия состоят из пластиковых труб, а специфика работ подразумевает регулярные вызовы для устранения неполадок. Главный плюс экструдера – возможность устранения проблем без прекращения эксплуатации магистрали. После его приобретения время ремонта существенно сократилось».

![16 лучших сварочных инверторов для дома и дачи [2022]](https://lab-metr.ru/wp-content/uploads/3/f/b/3fb7522b951e9348fc45ac4550cb8960.jpeg)