Природные каучуконосы

Слово «каучук» происходит от двух слов языка тупи-гуарани: «кау» — дерево, «учу» — течь, плакать. «Каучу» — сок гевеи, первого и самого главного каучуконоса. Европейцы прибавили к этому слову всего одну букву.

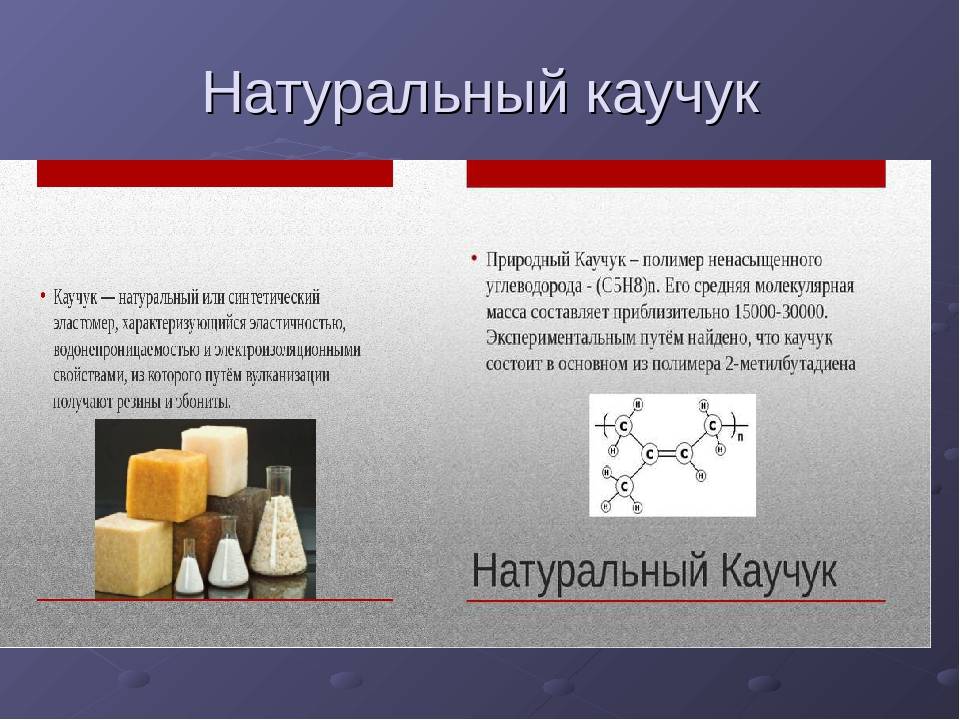

Натуральный каучук получают коагуляцией млечного сока (латекса) каучуконосных растений. Основной компонент каучука — углеводород полиизопрен (91-96%).

Природный каучук встречается в очень многих растениях, не составляющих одного определённого ботанического семейства. В зависимости от того, в каких тканях накапливается каучук, каучуконосные растения делят на:

паренхимные — каучук в корнях и стеблях;

хлоренхимные — каучук в листьях и зелёных тканях молодых побегов.

латексные — каучук в млечном соке.

Травянистые латексные каучуконосные растения из семейства сложноцветных (кок-сагыз, крым-сагыз и другие), произрастающие в умеренной зоне, в том числе в южных республиках, содержащие каучук в небольшом количестве в корнях, промышленного значения не имеют.

Среди травянистых растений России есть всем знакомые одуванчик, полынь и молочай, которые тоже содержат млечный сок.

Промышленное значение имеют латексные деревья, которые не только накапливают каучук в большом количестве, но и легко его отдают; из них наиважнейшее — гевея бразильская (Hevea brasiliensis), дающая по разным оценкам от 90 до 96% мирового производства натурального каучука.

Сырой каучук из других растительных источников обычно засорён примесями смол, которые должны быть удалены. Такие сырые каучуки содержат гуттаперчу — продукт некоторых тропических деревьев семейства сапотовых (Sapotaceae). В течение Второй мировой войны (1939-1945) по экономическим причинам были культивированы другие, нетропические источники каучука: гуайуль (guayule) мексиканского происхождения, а также одуванчик кок-сагыз (Taraxatum kok-saghyz), произрастающий на территории Западного Туркестана1.

Каучуконосы лучше всего произрастают не далее 10° от экватора на север и юг. Поэтому эта полоса шириной 1300 километров по обе стороны от экватора известна как «каучуковый пояс».

Дело в том, что для каучуконосов требуется очень тёплый и влажный климат и плодородная почва. Развитие автомобильной промышленности значительно повысило потребности в резине и, соответственно, в каучуке. Поэтому появились новые плантации гевей: молодые деревца из Южной Америки посадили в Малайзии, на Шри-Ланке и в Индонезии. Они отлично прижились и дают большой урожай.

Каучук и резина: сходства и отличия

Резина – это эластичное вещество, получаемое из каучука путем вулканизации. Исходно природные каучуки слишком уязвимы к перепаду температур. Сырье удалось стабилизировать только в XIX веке в Европе (см. Вулканизация каучуков), хотя есть отдельные сведения о том, что жители Мезоамерики умели стабилизировать млечный сок каучуконосов еще в XV веке.

По степени вулканизации резина разделяется на:

- мягкая (1–3 % серы);

- полутвердая;

- твердая (более 30 % серы);

- эбонит (высоко-вулканизированный каучук с большим содержанием серы, 30%-50%).

Эбонит в отличие от других резин не проявляет высокой эластичности при обычных температурах и больше поход на твердую пластмассу.

От натуральных каучуков резина отличается большей химической и температурной стойкостью.

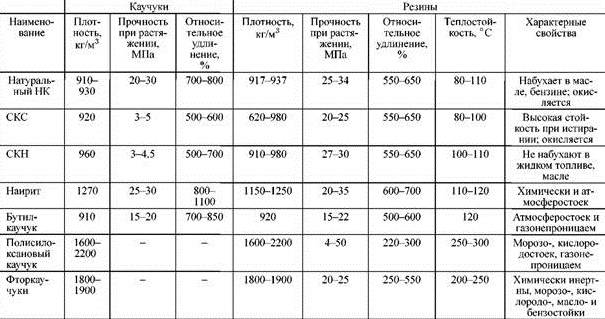

Сравнительные свойств каучуков и резин

- Плотность около 1200 кг/м3;

- Модуль упругости при малых деформациях E=1–10 МПа;

- коэффициент Пуассона μ=0,4–0,5;

- соотношение модуля упругости E и модуля сдвига G: E = 3 G;

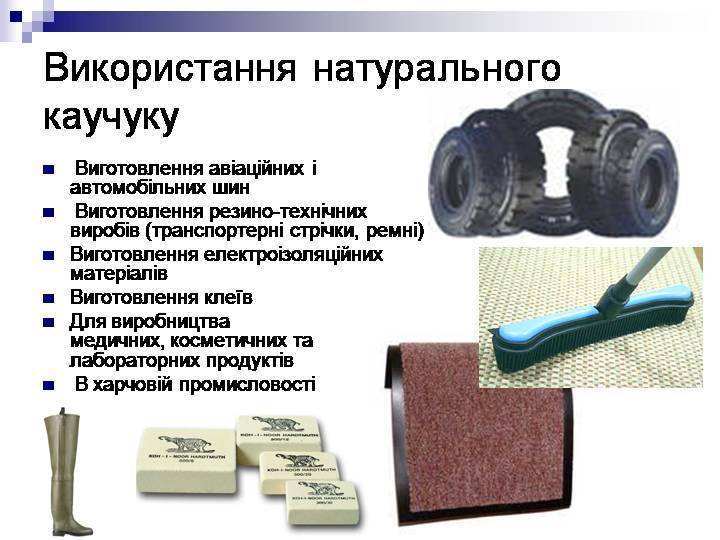

Применение каучука

В чистом виде этот материал применяется редко. В большинстве случаев его используют в качестве основы для изготовления резины.

После того, как каучук привезли в Европу, до XVIII века каучук считался просто одной из заморских диковинок. Эластичность и водоотталкивающие свойства позволяли применять материал для изготовления обуви и одежды, не пропускающих воду, тем не менее низкие эксплуатационные качества мешали его распространению.

После того, как была открыта вулканизация каучука, позволившая изготавливать резину, использование нового материала стало очень распространённым. Постепенно качество резины улучшилось и из неё стали делать большое количество различных товаров.

В качестве примеров можно привести:

- шины;

- детские резиновые игрушки;

- обувь;

- одежду;

- электрическую изоляцию для проводов;

- конвейерные ленты;

- медицинские изделия;

- резиновые защитные перчатки.

Сейчас сложно назвать область человеческой жизни, где не применялась бы резина.

Натуральный каучук продолжает использоваться в настоящее время. Из него делают покрышки, амортизаторы, некоторые изделия для санитарных и гигиенических целей.

Свойства и применение

Свойства синтетического каучука во многом превышают основные параметры натурального продукта. Так, его плотность меньше плотности воды и поэтому он спокойно плавает.

Химические свойства синтетического каучука позволяют ему не растворяться в воде, именно это позволяет его использовать для изготовления покрытий не проницаемых для воды. Это свойство позволяет их использовать для шитья одежды, спортивного инвентаря и пр. Такие вещества как бензин, бензол растворяют каучуки. Это свойство позволяет их применять для производства клеевых составов. Каучук – это диэлектрик, которые широко применяют для создания изоляторов силового и слаботочного оборудования. Каучуки обладают гибкостью, прочностью, и повышенной стойкость к истиранию. Кроме этого каучуки сохраняют свои свойства при циклических деформациях.

Применение синтетического каучука

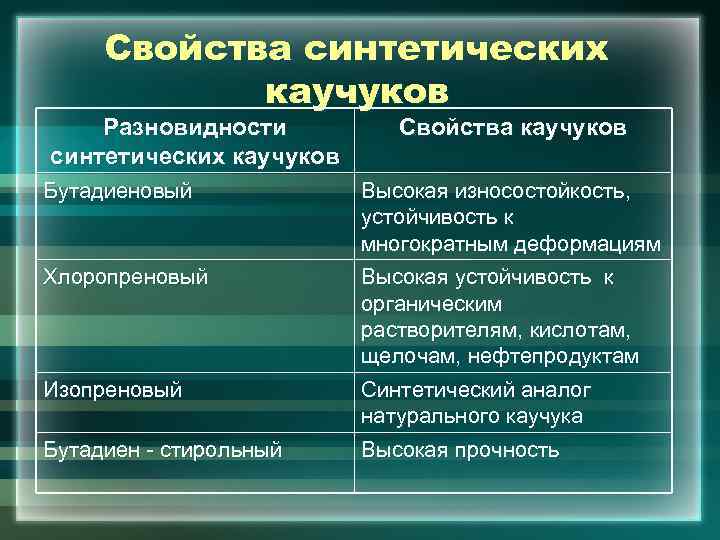

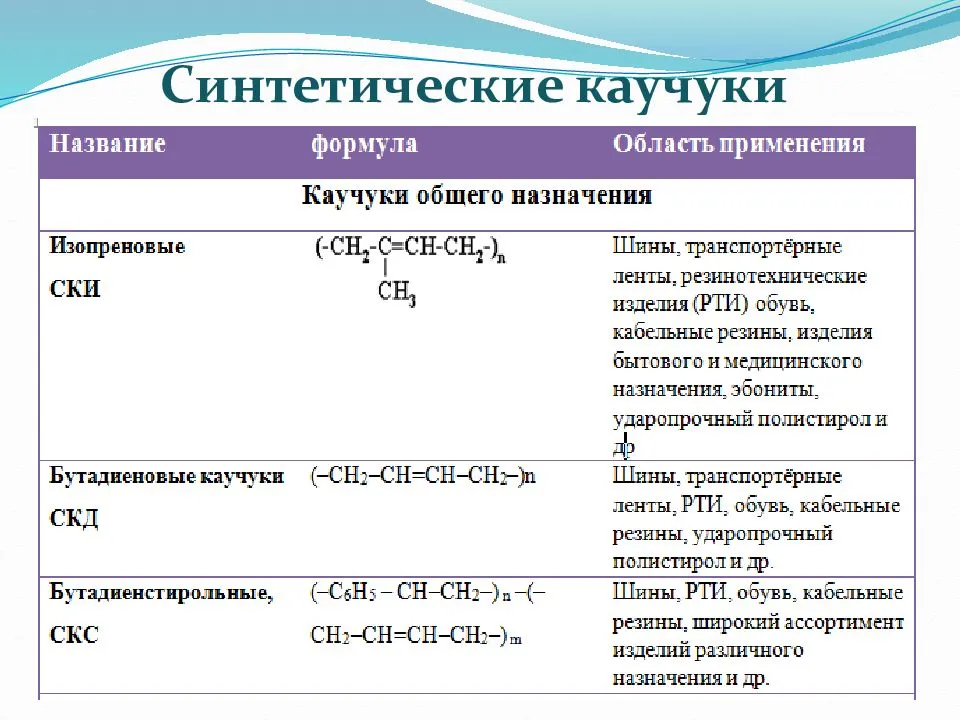

Синтетические каучуки подразделяют на общие и специальные. К общим относят:

- изопреновые;

- бутадиен-стирольные и пр.

Их основные свойства – морозостойкость, высокая износостойкость. Кроме этого они обладают высокой масло бензо- и озоностойкостью.

Бутадиеновые каучуки(ПБ), иногда их называют дивиниловыми, относят к материалам общего назначения. Их применяют для изготовления проекторных и обкладочных резин для шин (каркаса, боковины и пр.). Этот материал применяют для производства материалов, применяемых в кабельной промышленности, инструмента для абразивной обработки металла и других материалов, антифрикционных изделий.

https://youtube.com/watch?v=yb5hmr2X67g

Сырье на основании этилен — пропилена используют для создания ударопрочных полимеров, шин для велосипедов, тканей с водоотталкивающими свойствами, конвейерных лент для работы в термически сложных условиях.

Фторокремнийорганические каучуки (фторсиликоны или фторкаучки). Особенностью этих материалов – это сочетание стойкости к действию температуры, как низкой, так и высокой и различным агрессивным средам. Кроме того, сырье этого класса отличается стойкостью к истиранию, воздействию открытого пламени. Он не пропускает газы. Его диэлектрические свойства позволяют его применять для создания изоляции, как для силовых кабелей, так и слаботочной аппаратуры. Это сырье применяют для производства материалов, применяемых для гумирования емкостей, предназначенных для транспортировки агрессивных веществ.

Еще одно важное свойство этих материалов – стойкость к радиации. Отличия искусственного материала от природного заключаются в том, что при получении синтетического сырья применяют множество сополимеров и химических элементов, которые добавляют новые характеристики этому материалу. Отличия искусственного материала от природного заключаются в том, что при получении синтетического сырья применяют множество сополимеров и химических элементов, которые добавляют новые характеристики этому материалу

Отличия искусственного материала от природного заключаются в том, что при получении синтетического сырья применяют множество сополимеров и химических элементов, которые добавляют новые характеристики этому материалу.

Устойчивый спрос на синтетический каучук привел к появлению целой отрасли, которая задействована на производстве этого сырья. На рынке этого сырья отмечается постоянный рост спроса на эту продукцию. Лидером по потреблению синтетического сырья можно считать самую динамично, развивающуюся экономику мира – китайскую. Динамика рынка показывает, что после кризисных явлений 2008 – 2009 года, и падения спроса на эту продукцию в пределах 4%, на сегодня прирост сбыта составляет до 7%, от прошлогоднего уровня.

Среди стран, которые лидируют по производству синтетического сырья надо назвать КНР, РФ, США и ряд других.

Синтез полисульфидных олигомеров

О синтезе полисульфидных олигомеров впервые сообщалось в 1943 г

Привлекшие вначале внимание как потенциальные пластификаторы высокомолекулярных аналогов, они очень скоро легли в основу отверждающихся композиционных резиноподобных герметизирующих материалов

Уже в 1955 г. в США фирмой Thiokol Chemical Corp. были выпущены первые промышленные полисульфидные олигомеры с концевыми HS-группами.

В эти же годы в нашей стране под руководством Апухтиной проведен комплекс исследований, главным итогом которых явилось создание отечественной технологии синтеза полисульфидных олигомеров с заданной функциональностью.

Полисульфидные олигомеры производятся в промышленности ряда капиталистических стран, наиболее крупные мощности расположены в США, Англии и Японии , имеются сведения о производстве этих олигомеров по лицензиям США в других странах. В социалистических странах полисульфидные олигомеры выпускаются в СССР, ГДР, Польше, Румынии.

Большинство промышленных полисульфидных олигомеров имеют слабо разветвленную структуру и концевые SH-группы. Наличие таких концевых групп, легко окисляющихся в мягких условиях, позволяет использовать эти олигомеры в качестве основы для получения композиционных материалов (тиоколовые герметики, мастики, компаунды).

В настоящее время нет ни одной области техники, где бы не использовались герметизирующие материалы. Кроме своего прямого назначения — придавать непроницаемость, они часто выполняют функции клеев или покрытий, защищающих конструкции от атмосферного, коррозионного, механического и других воздействий.

Получение и применение каучуков

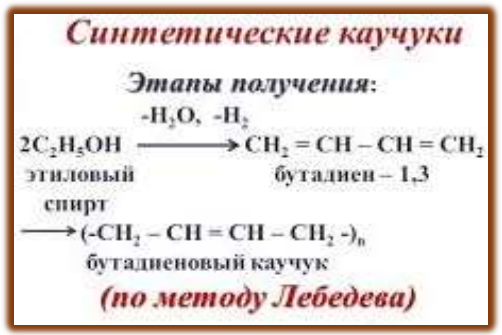

Более широкое применение в производстве резин получили синтетические каучуки, отличающиеся разнообразием свойств. Синтетические каучуки получают из спирта, нефти, попутных газов нефтедобычи, природного газа и т.д. (рис. 7).

Рис. 7 Схема получения синтетических каучуков

СКБ – бутадиеновый каучук, чаще идёт на изготовление специальных резин (рис. 8).

Рис. 8 Уплотнители — упругие прокладки трубчатого или иного сечения

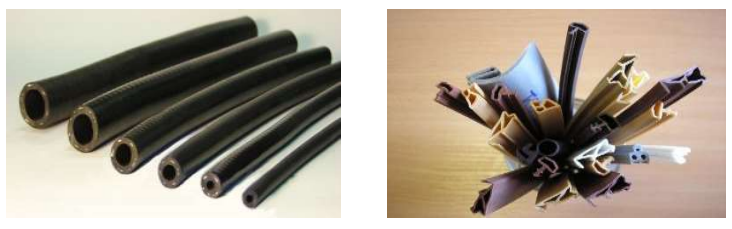

СКС – бутадиенстирольный каучук. Каучук СКС – 30, наиболее универсальный и распространённый, идёт на изготовление автомобильных шин, резиновых рукавов и других резиновых изделий (рис. 9). Каучуки СКС отличаются повышенной морозостойкостью (до -77оС).

Рис. 9 Изделия из каучука СКС

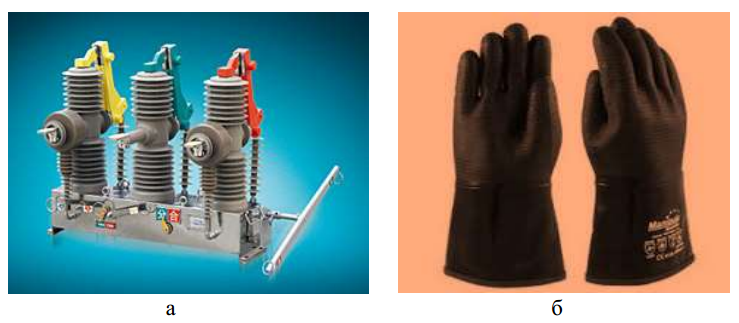

СКИ – изопреновый каучук. Промышленностью выпускается каучуки СКИ-3 – для изготовления шин, амортизаторов; СУИ-3Д – для производства электроизоляционных резин; СКИ-3В – для вакуумной техники (рис. 10).

Рис. 10 Вакуумный выключатель-прерыватель (а), электрозащитные перчатки (б)

СКН – бутадиеннитрильный каучук. В зависимости от содержания нитрила акриловой кислоты бутадиеннитрильные каучуки разделяют на марки СКН-18, СКН-26, СКН-40. Они стойки в бензине и нефтяных маслах. На основе СКН производят резины для топленных и масляных шлангов, прокладок и уплотнителей мягких топливных баков (рис. 11).

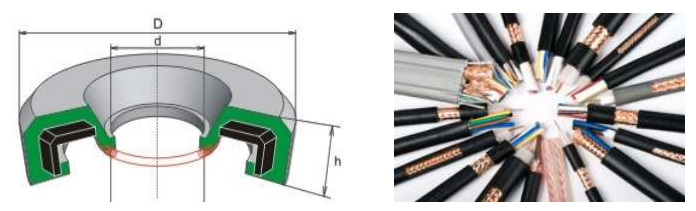

СКТ – синтетический каучук теплостойкий имеет рабочую температуру от -60 до +250оС, эластичный. На основе этих каучуков производят резины, предназначенные для изоляции электрических кабелей и для герметизирующих и уплотняющих прокладок (рис. 12).

Рис. 11 Масляные шланги и уплотнители топливных баков

Рис. 12 Уплотняющая прокладка и изоляция электрических кабелей

Синтетический каучук и его основные виды

Бутадиеновый каучук применяется для изготовления автомобильных камер и шин. Эксплуатационные, а также физико-химические свойства изделий гораздо лучше по сравнению с натуральным материалом.

Одной из его особенностей является способность надёжно удерживать воздух. Она превосходит аналогичное качество природного материала примерно в 10 раз. Химия позволила создать материалы, которые по своим характеристикам существенно превосходят природный каучук.

Ещё одна область применения – изготовление эбонита или химически стойкой резины.

Хлоропреновый каучук поставляется клиентам в виде светло-жёлтой массы. Отличительные качества продукта:

высокая стойкость к огню и температурному воздействию;

он отличается невосприимчивостью к озону, низким температурам и другим видам погодного воздействия;

у него имеется высокий уровень адгезии к тканям, металлам и другим материалам.

Материал под действием растяжения способен кристаллизоваться. Это качество повышает его прочностные характеристики.

Материал, изготовленный на основе этилен-пропилена используется там, где нужна ударопрочная резина.

Кремнийорганические каучуки обладают повышенной стойкостью к температурному и химическому воздействию, к истиранию. Этот материал не пропускает газы.

Дивиниловый каучук используется для создания прокладок в установках высокого давления.

Каучук синтетический

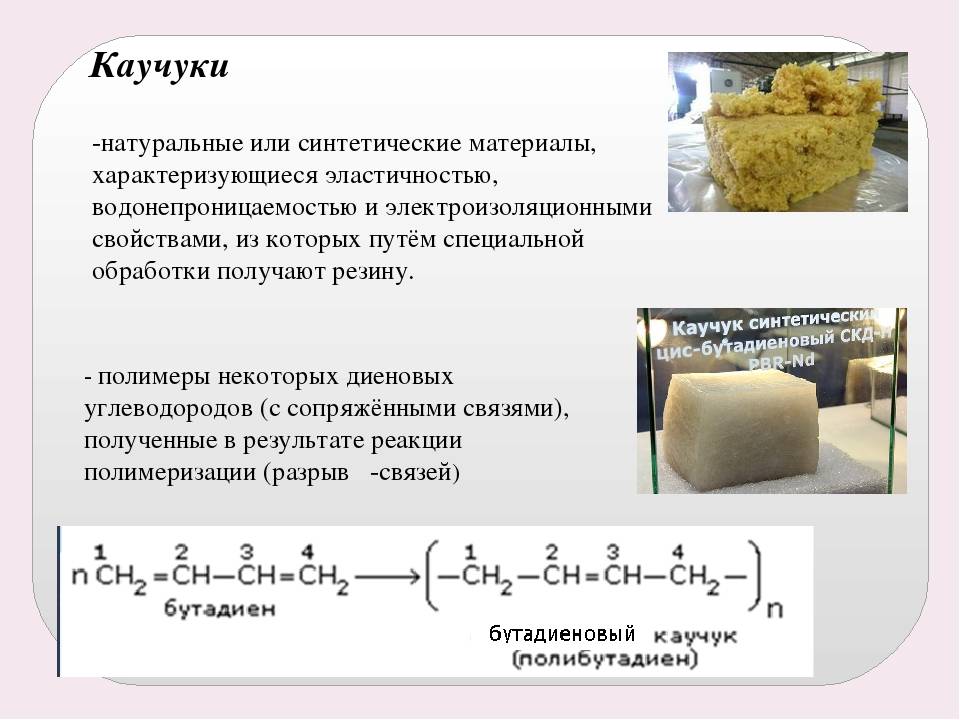

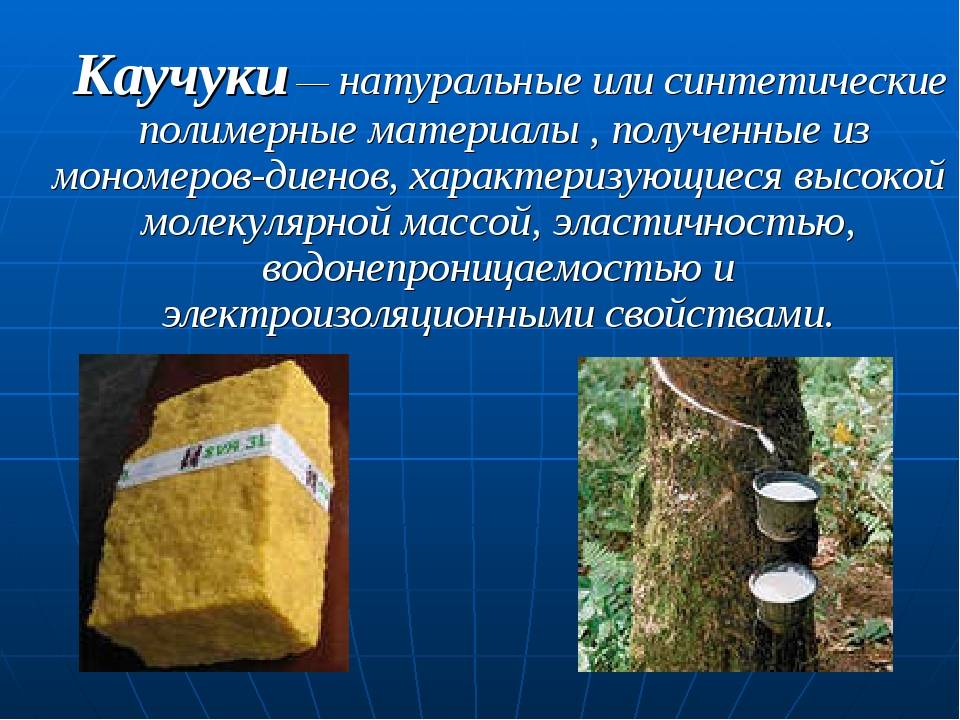

Каучуками называют натуральные или синтетические полимеры, обладающие высокими эластичными свойствами в процессе эксплуатации. Каучуки могут растягиваться до размеров, многократно превышающих их первоначальную длину.

Каучуки эластичны и водонепроницаемы. Они не проводят электрический ток, что позволяет применять их в качестве изолирующих материалов. Они не растворяются в воде, хорошо растворимы в бензине, бензоле, эфире и других летучих жидкостях. Из них получают резины и эбониты.

История открытия каучуков

Название «каучук» произошло от слова «каучу» (кау- дерево, учу – течь). Так индейцы называли сок гевеи. Это дерево, растущее на берегах Амазонки. Белый сок этого дерева темнел и становился твёрдым на воздухе. Индейцы делали из него обувь, непромокаемые ткани, сосуды для воды и другие предметы обихода.

Но изделия из этой ткани твердели и трескались на холоде, а летом превращалась в липкую смесь с неприятным запахом.

В 1839 г. американец Чарльз Нельсон Гудьир, добавив в каучук немного серы и, нагрев эту смесь, изобрёл новый материал с повышенной прочностью, эластичностью, устойчивый к нагреванию и к холоду. Именно этот материал называют сейчас резиной, а процесс его получения – вулканизацией. С этого времени изделия из резины завоевали весь мир.

Синтетический каучук

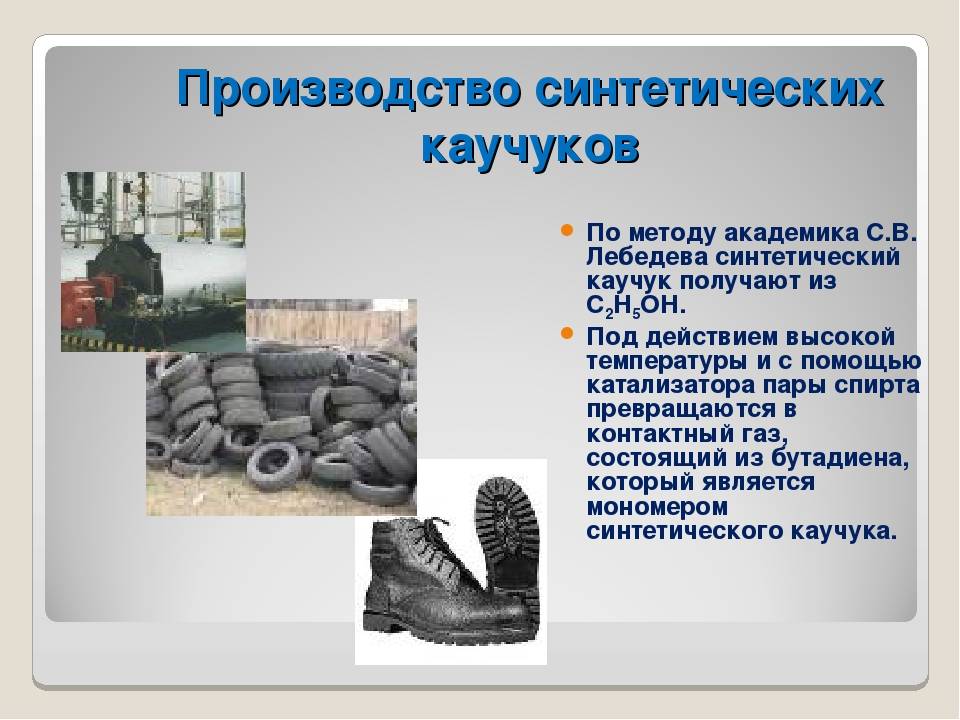

С изобретением автомобильных шин потребность в резине выросла настолько, что природного сырья стало не хватать для производства каучука. И вопросом получения синтетического каучука занялись учёные.

В 1879 г. французский химик Г.Бушарда, обработав вещество изопрен соляной кислотой, получил каучукоподобное вещество. А в 1901 г. русский химик И. Кондаков создал эластичный полимер из диметилбутадиена. В 1910 г. впервые был получен синтетический полибутадиеновый (дивиниловый) каучук по методу русского учёного-химика Сергея Васильевича Лебедева. Началось промышленное производство каучука.

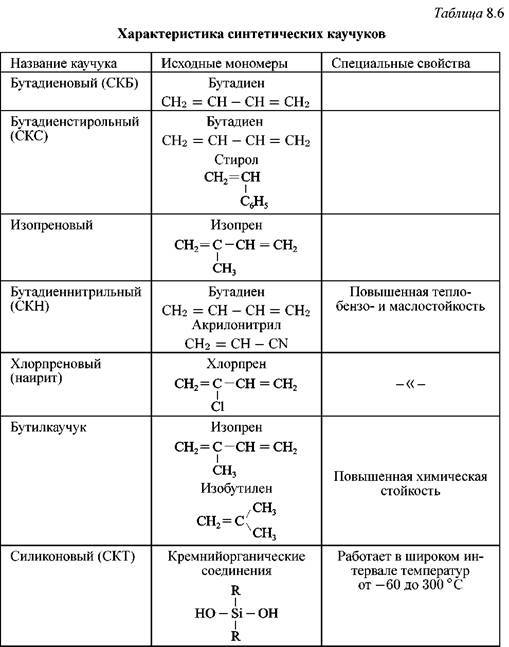

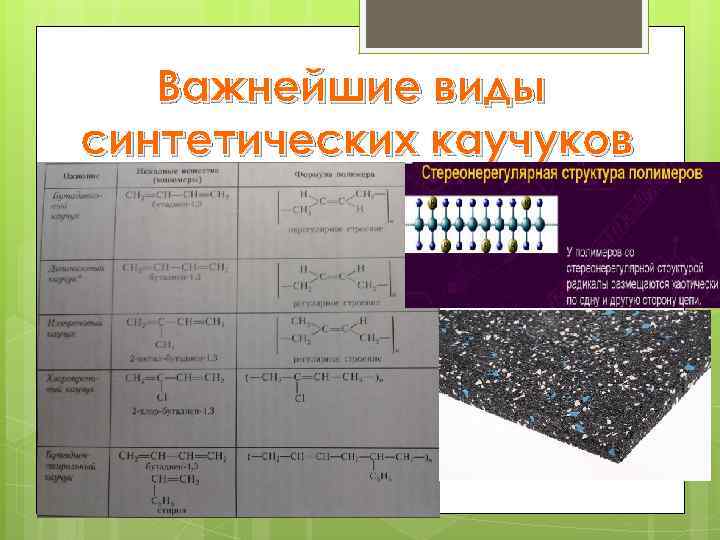

Типы синтетических каучуков

Современная промышленность производит синтетические каучуки. Кроме бутадиенового каучука, полученного С.В. Лебедевым, выпускаются и другие виды синтетических каучуков, по своим свойствам превосходящие натуральные каучуки.

Синтетические каучуки получают полимеризацией. В процессе полимеризации макромолекула полимера образуется путём присоединения молекул мономеров. Абсолютно все каучуки имеют большую длину молекул полимеров.

Изопреновый каучук получают полимеризацией изопрена.

nСН2=С(СН3)-СН=СН2 → (-СН2-С(СН3)=СН-СН2-)n

Натуральный каучук также является изопреновым каучуком. Поэтому синтетический изопреновый каучук, как и натуральный, обладает высокой эластичностью и прочностью. Применяют его в производстве шин, обуви, конвейерных лент, медицинских изделий.

Бутадиеновый каучук получают полимеризацией бутадиена. Этот каучук обладают высокой износоустойчивостью. Он широко используется при изготовлении шин.

Бутан-стирольный каучук получается в результате сополимеризации (полимеризации с участием двух мономеров) бутадиена 1,3 и стирола. Применяется для производства шин, резиновой обуви и других резиновых изделий высокого качества.

Бутадиен-нитрильный каучук. Этот каучук получают полимеризацией бутадиена с акрилонитрилом. Он обладает высокой масло- и бензостойкостью. Применяется в производстве сальников.

Винилпиридиновый каучук создаётся полимеризацией винилпиридина с диеновыми углеводородами. Он имеет отличную склеиваемость. И резины из него получаются морозоустойчивые, маслостойкие и бензостойкие.

Фторсодержащие каучуки — результат полимеризации фторорганичеких соединений, в состав которых входит хотя бы один атом фтора, непосредственно соединённый с углеродом. Эти каучуки характеризуются повышенной термостойкостью. Поэтому их применяют для изготовления герметиков и уплотнителей, работающих при температурах выше 200оС.

Синтетические каучуки получили широкое распространение во многих отраслях современной промышленности. Каучуки являются основой резиновых смесей, из которых вулканизацией получают резину. А из резины выпускают несколько десятков тысяч разнообразных изделий, применяемых в самых различных отраслях промышленности, транспорта, сельского хозяйства, а также в быту.

Примеры некоторых синтетических каучуков

Среди каучуков общего назначения по-прежнему широко распространены бутадиеновые СКД. (стереорегулярный 1,4-цис-полибутадиен)

и изопреновые (1,4-цис-полиизопрен) каучуки.

Они обладают высокой прочностью, эластичностью, износостойкостью и невысокой стоимостью, что обуславливает их широкое применение в производстве разнообразных резиновых изделий. Для модификации потребительских свойств каучуков широко используют сополимеризацию – диен полимеризуют с добавлением какого-либо алкена. Такой полимер состоит из элементарных звеньев двух различных типов. Таким сополимером является еще один распространенный СК – бутадиенстирольный каучук (СКС),

который применяется не только при производстве резиновых изделий, но также является основой строительного латекса и латексно-эмульсионных красок.

Бутилкаучук (БК) – сополимер 2-метилпропена с небольшим количеством изопрена –

относится уже к каучукам специального назначения, т.к. обладает высокой стойкостью к различным воздействиям, поэтому его используют для электроизоляции, антикоррозионных и теплостойких покрытий.

Полихлоропреновые каучуки (наирит, неопрен) –

один из наиболее давно известных видов синтетических каучуков – разработаны компанией «Дюпон» в 1930-х. Обладают высокой масло-, бензо-, озоностойкостью. С высокой масло-, бензо- и теплостойкостью связано также и применение бутадиенакрилонитрильного (СКН) каучука.

Высокая прочность при растяжении и стойкость к различным воздействиям полиуретанов обуславливает их разнообразное применение – от искусственной кожи для производства обуви до изготовления износостойких покрытий, клеев и герметиков.

В экстремальных условиях «работают» фторкаучуки – сополимеры фторированных или частично фторированных алкенов. Высокая теплостойкость, инертность к воздействиям агрессивных сред – растворителей, кислот, сильных окислителей, негорючесть, стойкость к УФ-облучению позволяет использовать эти уникальные вещества для работы в условиях высоких температур, в агрессивных средах для изоляции проводов и антикоррозионной защиты аппаратуры.

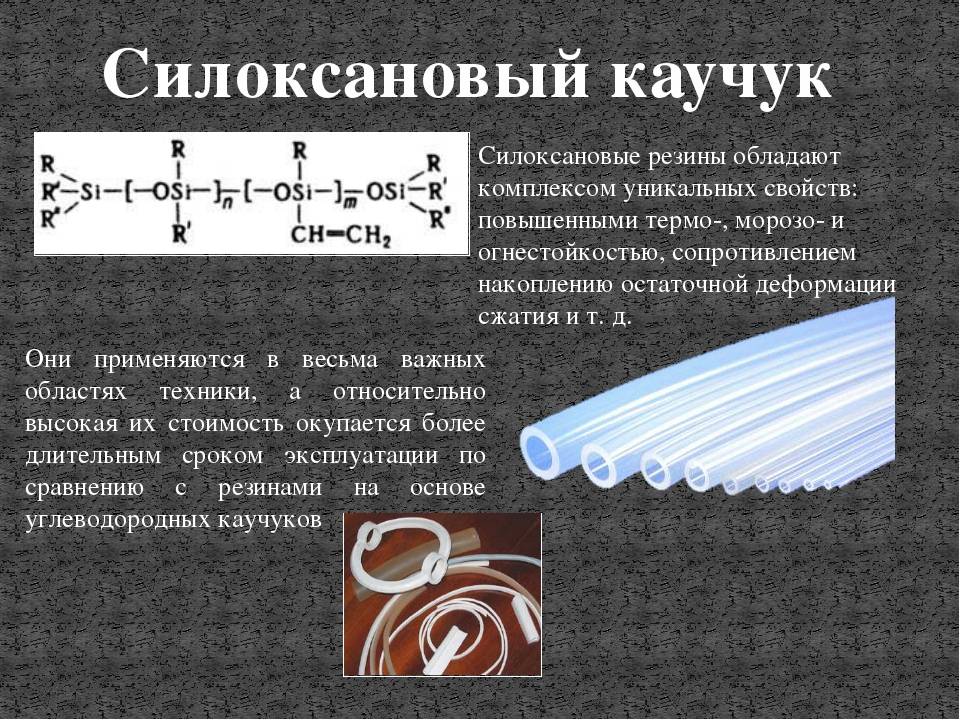

А вот кремнийорганические каучуки – полиорганосилоксаны –

помимо тепло- и морозостойкости и высоких электроизоляционных свойств обладают еще и физиологической инертностью, что обуславливает их применение в изделиях пищевого и медицинского назначения.

Екатерина Менделеева

Популярные темы сообщений

- Жизнь и научная деятельность Ломоносова

Михаил Васильевич Ломоносов родился 19 ноября 1711 года в семье рыбака Архангельской губернии. Детство и отрочество Ломоносова было нелегким, мать умерла, когда Михаилу исполнилось 4 года, с 10 лет рыбачил с отцом.

- Обоняние

Обоняние – способность человеческого организма с помощью которой мы воспринимаем и различаем запахи в этом мире. Хорошо подметивший Метерлинк Морис своими словами о том, что обоняние – это единственная роскошь в области чувств,

- Нуклеиновые кислоты

Нуклеиновая кислота представляет собой органическое соединение с остатками нуклеотидов. Делятся на дезоксирибонуклеиновую (ДНК) и рибонуклеиновую (РНК) кислоты. Эти элементы носят генетический характер клеточной структуры.

- Охотское море

Это самое холодное из морей Тихого океана. Раньше называлось Камчатским. А сейчас называется так, потому, что в него впадает река Охота. Всего в него впадает около ста двадцати рек, но все они небольшие. Море омывает берега только двух стран – Японии

- Дорожно-транспортное происшествие

Тема дорожно – транспортного происшествия на сегодня очень актуальна, ведь достаточно часто приходится видеть на дорогах последствия разного рода аварий. Происходит подобное из-за недостаточного знания ПДД,

Синтетические каучуки

Данные продукты нефтеперерабатывающей промышленности также относятся к полимерным материалам, хотя имеют мало общего с предыдущими веществами. Главное физическое отличие синтетических каучуков от остальной группы полимеров заключается в том, что они не термопластичны. Их относят к группе эластомеров, то есть веществ, которые в своем нормальном состоянии способны деформироваться под действием нагрузки. После того, как давление прекращается, они возвращаются в первичную форму. В мире существует альтернатива данным веществам. Называется она природными каучуками и производится из сока дерева гевея. Масштабов производства натурального материала недостаточно для того, чтобы удовлетворить потребности рынка. Особенно ярко это было продемонстрировано во время Второй мировой войны, когда большая часть плантаций гевеи находилась под контролем Японии. Это стало толчком к развитию данного направления нефтехимии в Западных странах. На сегодняшний день синтетические материалы занимают практически 65% всего рынка каучуков.

В качестве мономеров каучуковых цепочек выступают вещества, сопряженные диены. Их отличие в том, что они имеют две двойные связи между атомами углерода. Самым востребованным из них является дивинил (1,3-бутадиен):

Рис. 22

Вторым по важности мономером является изопрен – вещество, которое очень близко к дивинилу, но имеет на один атом углерода больше:

Рис. 23

Интересной особенностью реакции полимеризации является то, что между 2 и 3 атомом молекулы образуется двойная связь, в то время как между 1 и 4 – одинарная:

Рис. 24

Благодаря таким двойным связям, материал имеет повышенную эластичность, которая характерна только для этого рода полимеров.

Стоит также понимать, что между исходными каучуками и готовой резиной есть очень большая разница. Резины производятся на основе каучука в процессе вулканизации. При термической обработке с добавлением специального ингредиента (вулканизатора) отдельные молекулярные цепочки переориентируются в поперечном направлении, что придает материалу большей прочности. Чаще всего дополнительным элементом выступает сера.

Синтетические каучуки

Разработка синтетических каучуков впервые началась в России в 1900 году учениками Бутлерова — Кондаковым, Фаворским, Лебедевым, Бызовым. В 1900 году И. Л. Кондаков впервые получил синтетическим путём изопрен, изучением полимеризации которого занялся А. Е. Фаворский. В 1903—1910 годах параллельно группами учёных под руководством С. В. Лебедева и Б. В. Бызова велись работы по получению синтетического каучука на основе 1,3-бутадиена методом гидролиза нефтяного сырья. Одновременно и независимо подобные работы велись в Англии. Впервые технология производства бутадиенового синтетического каучука разработана в лаборатории завода «Треугольник» Б. В. Бызовым, получившим за это изобретение в 1911 году премию имени Бутлерова. Однако патент на это изобретение был оформлен только в 1913 году. Во время Первой мировой войны на заводе «Треугольник» был освоен выпуск противогазов из синтетического каучука Бызова.

Первый патент на процесс получения бутадиенового синтетического каучука с использованием натрия в качестве катализатора полимеризации был выдан в Англии в 1910 году. Первое маломасштабное производство синтетического каучука по технологии, сходной с описанной, в английском патенте имело место в Германии во время Первой мировой войны. Производство бутадиена в России началось в 1915 году по технологии, разработанной И. И. Остромысленским, позднее эмигрировавшим в США. В СССР работы по получению синтетического каучука были продолжены Бызовым и Лебедевым, в 1928 году разработавшим советскую промышленную технологию получения бутадиена. Коммерческое производство синтетического каучука началось в 1919 году в США (Thiokol), и к 1940 году в мире производилось более 10 его марок. Основными производителями были США, Германия и СССР. В СССР производство синтетического каучука было начато на заводе СК-1 в 1932 году по методу С. В. Лебедева (получение из этилового спирта бутадиена с последующей анионной полимеризацией жидкого бутадиена в присутствии натрия). Прочность на разрыв советского синтетического каучука составляла около 2000 psi (для натурального каучука этот показатель составляет 4500 psi, для Неопрена, производство которого было начато компанией Du Pont (США) в 1931 году — 4000 psi). В 1941 году в рамках поставок по программе ленд-лиза СССР получил более совершенную технологию получения синтетического каучука.

В Германии бутадиен-натриевый каучук нашёл довольно широкое применение под названием «Буна».

Синтез каучуков стал значительно дешевле с изобретением катализаторов Циглера — Натта.

Изопреновые каучуки — синтетические каучуки, получаемые полимеризацией изопрена в присутствии катализаторов — металлического лития, перекисных соединений. В отличие от других синтетических каучуков изопреновые каучуки, подобно натуральному каучуку, обладают высокой клейкостью и незначительно уступают ему в эластичности.

В настоящее время большая часть производимых каучуков является бутадиен-стирольными или бутадиен-стирол-акрилонитрильными сополимерами.

Каучуки с гетероатомами в качестве заместителей или имеющими их в своём составе часто характеризуются высокой стойкостью к действию растворителей, топлив и масел, устойчивостью к действию солнечного света, но обладают худшими механическими свойствами. Наиболее массовыми в производстве и применении каучуками с гетерозаместителями являются хлоропреновые каучуки (неопрен) — полимеры 2-хлорбутадиена.

В ограниченном масштабе производятся и используются тиоколы — полисульфидные каучуки, получаемые поликонденсацией дигалогеналканов (1,2-дихлорэтана, 1,2-дихлорпропана) и полисульфидов щелочных металлов.

Основные типы синтетических каучуков:

Это интересно: Синтетические полимеры — свойства, производство, виды, применение

Физические и химические свойства натурального каучука

Натуральный каучук — аморфное, способное кристаллизоваться твёрдое тело.

Природный необработанный (сырой) каучук — белый или бесцветный углеводород.

Он не набухает и не растворяется в воде, спирте, ацетоне и ряде других жидкостей. Набухая и, затем, растворяясь в жирных и ароматических углеводородах (бензине, бензоле, эфире и других) и их производных, каучук образует коллоидные растворы, широко используемые в технике.

Натуральный каучук однороден по своей молекулярной структуре, отличается высокими физическими свойствами, а также технологическими, то есть, способностью обрабатываться на оборудовании заводов резиновой промышленности.

Особенно важным и специфическим свойством каучука является его эластичность (упругость) — способность каучука восстанавливать свою первоначальную форму после прекращения действия сил, вызвавших деформацию. Каучук — высокоэластичный продукт, обладает при действии даже малых усилий обратимой деформацией растяжения до 1000%, а у обычных твёрдых тел эта величина не превышает 1%. Эластичность каучука сохраняется в широких температурных пределах, и это является характерным его свойством. Но при долгом хранении каучук твердеет.

При температуре жидкого воздуха –195°C он жёсткий и прозрачный; от 0 ° до 10 °C — хрупкий и уже непрозрачный, а при 20 °C — мягкий, упругий и полупрозрачный. При нагреве свыше 50 °C он становится пластичным и липким; при температуре 80 °C натуральный каучук теряет эластичность; при 120 °C — превращается в смолоподобную жидкость, после застывания которой уже невозможно получить первоначальный продукт. Если поднять температуру до 200—250 °C, то каучук разлагается с образованием ряда газообразных и жидких продуктов.

Каучук — хороший диэлектрик, он имеет низкую водо- и газопроницаемость. Каучук не растворяется в воде, щёлочи и слабых кислотах; в этиловом спирте его растворимость небольшая, а в сероуглероде, хлороформе и бензине он сначала набухает, а уж затем растворяется. Легко окисляется химическими окислителями, медленно — кислородом воздуха. Теплопроводность каучука в 100 раз меньше теплопроводности стали.

Наряду с эластичностью, каучук ещё и пластичен — он сохраняет форму, приобретённую под действием внешних сил. Пластичность каучука, проявляющаяся при нагревании и механической обработке, является одним из отличительных свойств каучука. Так как каучуку присущи эластические и пластические свойства, то его часто называют пласто-эластическим материалом.

При охлаждении или растяжении натурального каучука наблюдается переход его из аморфного в кристаллическое состояние (кристаллизация). Процесс происходит не мгновенно, а во времени. При этом в случае растяжения каучук нагревается за счёт выделяющейся теплоты кристаллизации. Кристаллы каучука очень малы, они лишены чётких граней и определённой геометрической формы.

При температуре около –70 °C каучук полностью теряет эластичность и превращается в стеклообразную массу.

Вообще все каучуки, как и многие полимерные материалы, могут находиться в трёх физических состояниях: стеклообразном, высокоэластическом и вязкотекучем. Высокоэластическое состояние для каучука наиболее типично.

Каучук легко вступает в химические реакции с целым рядом веществ: кислородом (O2), водородом (H2), галогенами (Cl2, Br2), серой (S) и другими. Эта высокая реакционная способность каучука объясняется его ненасыщенной химической природой. Особенно хорошо реакции проходят в растворах каучука, в которых каучук находится в виде молекул сравнительно крупных коллоидных частиц.

Почти все химические реакции приводят к изменению физических и химических свойств каучука: растворимости, прочности, эластичности и других. Кислород и, особенно, озон, окисляют каучук уже при комнатной температуре. Внедряясь в сложные и большие молекулы каучука, молекулы кислорода разрывают их на более мелкие, и каучук, деструктурируясь, становится хрупким и теряет свои ценные технические свойства. Процесс окисления лежит также в основе одного из превращений каучука — перехода его из твёрдого в пластичное состояние.

Натуральный каучук

99% такого материала получают из дерева гевеи. Для этого на коре делают надрезы в виде буквы V. В нижней части перпендикулярно поверхности устанавливается желобок, по которому постепенно стекает сок в миску, установленную ниже. Вытекание латекса (млечного сока гевеи) длится в течение полутора часов.

Содержание каучука в нём может быть различным. Это зависит от:

того, какой возраст у дерева, с которого собирают сок;

важное значение имеет состав почвы, в которой растёт гевея;

времени года, когда происходит сбор;

того, какая была в это время погода;

времени и качества сделанных надрезов;

других особенностей сбора латекса.

Для того, чтобы натуральный каучук можно было использовать, он должен пройти следующую обработку:

- Сначала производится отжим. Он необходим для того, чтобы удалить из латекса излишнюю влагу.

- После этого полученные полосы обматывают вокруг палки и просушивают над костром.

- Полосы раскладывают в один слой и оставляют под лучами солнца.

- Теперь осталось подержать над дымом.

Подготовленный таким образом каучук может служить сырьем для производства резины.

Сок добывают из тех деревьев, которым уже исполнилось 12 лет. В год может быть получено от 3 до 5,5 кг латекса.

Состав латексного раствора:

- до 70% воды;

- содержание каучука в различных случаях колеблется от 25% до 70%;

- содержание других химических веществ, включая протеин, не превышает 1-2%.

Типы и виды натурального каучука:

Натуральный каучук делят на 8 типов, образующих 35 сортов.

Самым распространенным и ценным типом натурального каучука считается «смокед-шит», что означает копченый лист. Он изготавливается в виде достаточно прозрачных листов цвета янтаря с рифленой поверхностью.

Меньше распространен тип называемый «светлый креп». Для его получения к латексу перед желатинированием добавляют для отбеливания бисульфит натрия. Листы этого типа каучука имеют кремовый оттенок, они непрозрачны.

Меньше всего ценится тип, который называют «пара-каучук». Его добывают из дикорастущей гевеи кустарным способом.

Открытие Чарльза Гудьира

И никто бы больше не вспомнил о галошах и макинтошах, если бы не упорство американца Чарльза Гудьира. Он посвятил поиску способов создания из каучука хорошего материала много лет.

Гудьир проводил множество экспериментов, смешивая каучук практически со всем. Он добавлял в него и соль, и перец, и песок, и даже суп. Потратив все свои деньги и силы, изобретатель уже было потерял надежду. Но его усилия все же увенчались успехом. Добавив в вещество серу, он обнаружил, что и прочность, и эластичность, и температурная устойчивость улучшились.

Таким образом, ему удалось усовершенствовать каучук. Свойства и применение нового соединения вновь стали объектом изучения ученых и промышленников. Полученный Гудьиром материал мы сейчас называемым резиной, а процесс, в ходе которого он получен – вулканизацией каучука.