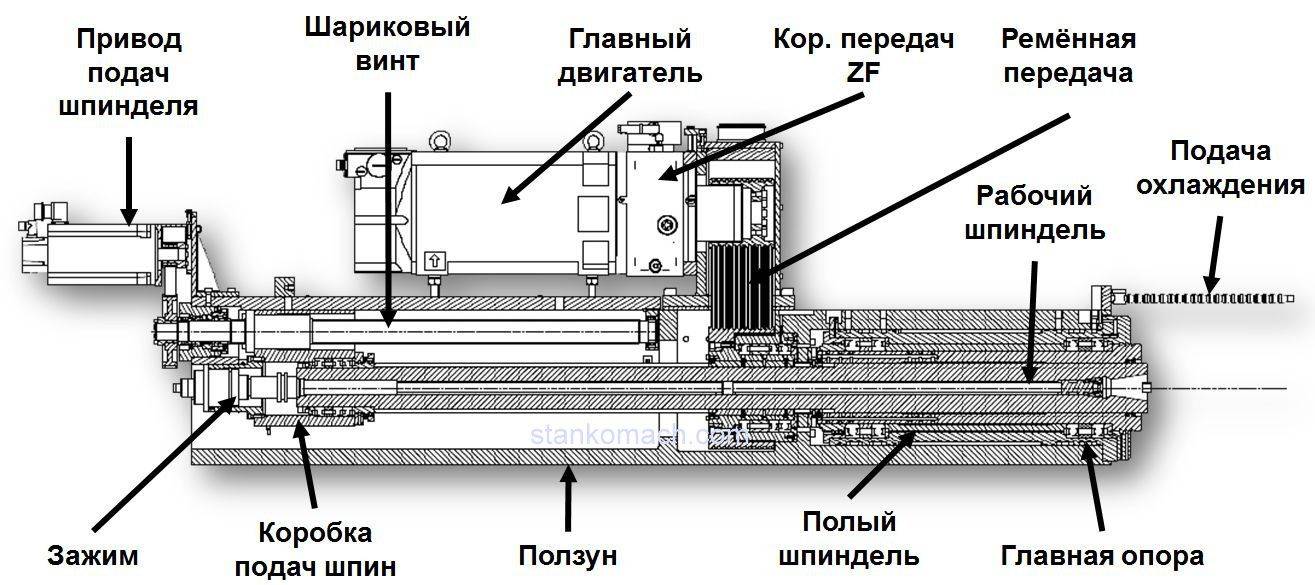

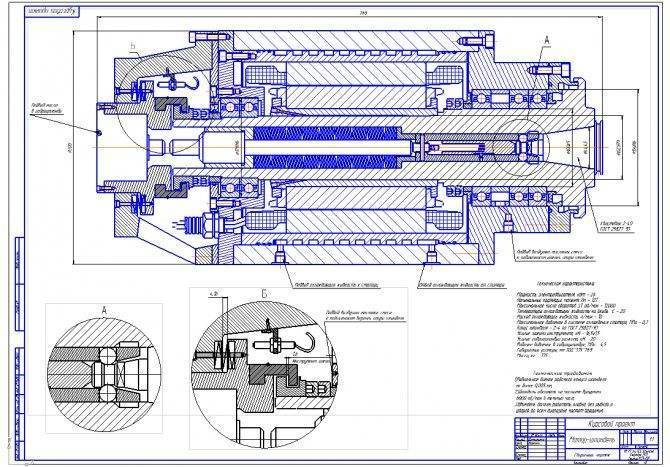

Устройство агрегата

Паспорт станка 16К20, фото и кинематическую схему можно легко найти на различных интернет-ресурсах. Он состоит из следующих основных частей:

- Главный электродвигатель, клиноременная передача и коробка скоростей так называемая гитара.

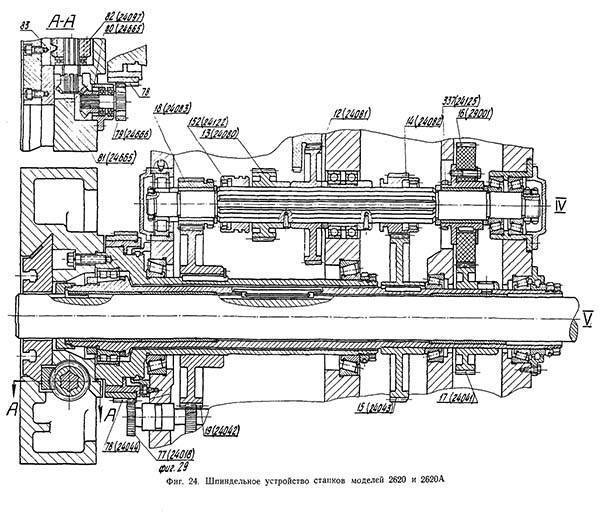

- Шпиндель с кулачковым патроном.

- Станина, на которой установлен фартук с суппортом и задняя бабка.

- Суппорт предназначен для закрепления в нем режущего инструмента и перемещения в горизонтальной плоскости. Перемещение фартука с суппортом происходит с помощью ходового винта.

- Задняя бабка служит для крепления в ней центров или сверла.

- Система подачи смазывающе-охлаждающей жидкости.

- Органы управления.

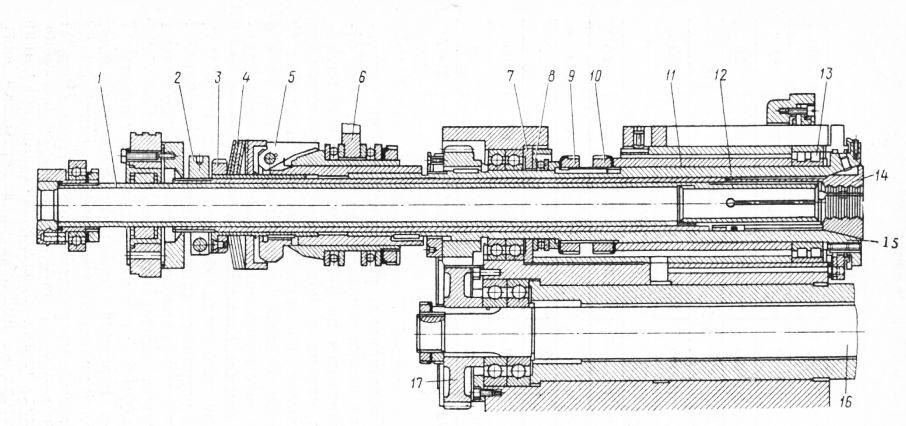

Главный электродвигатель с помощью клиноременной передачи и коробки скоростей передает вращательное движение на шпиндель и ходовой винт. Направление вращения шпинделя может меняться за счет реверса. На шпинделе установлен кулачковый патрон, в который закрепляют заготовку.

Фартук с суппортом получает поступательное движение от ходового винта. На суппорте установлен резцедержатель, в который крепят режущий инструмент, резцедержатель имеет возможность менять угол относительно оси заготовки.

На станине установлена задняя бабка. Она применяется для центровки детали, крепления в ней центров, при обработке длинномерных заготовок и сверлении в них отверстий.

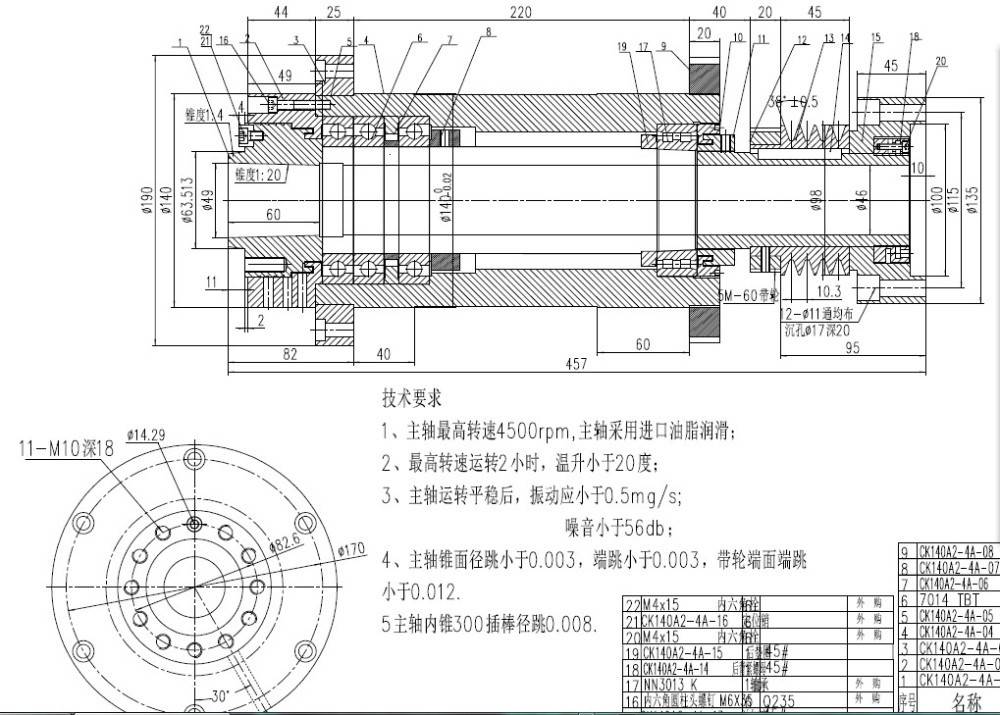

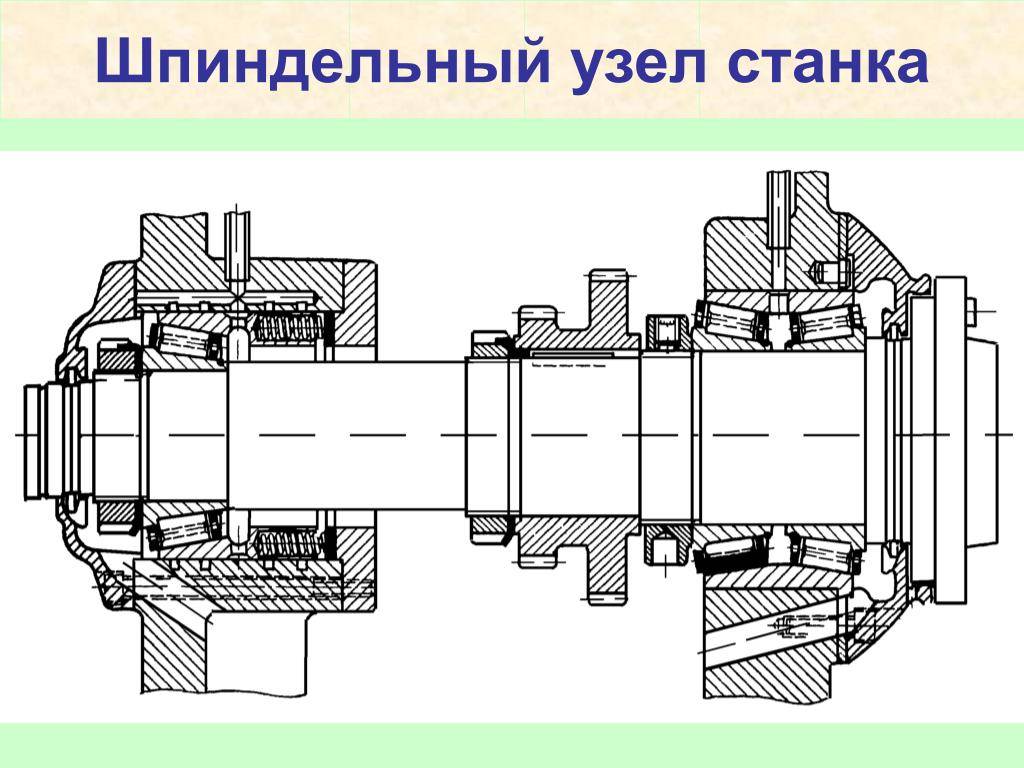

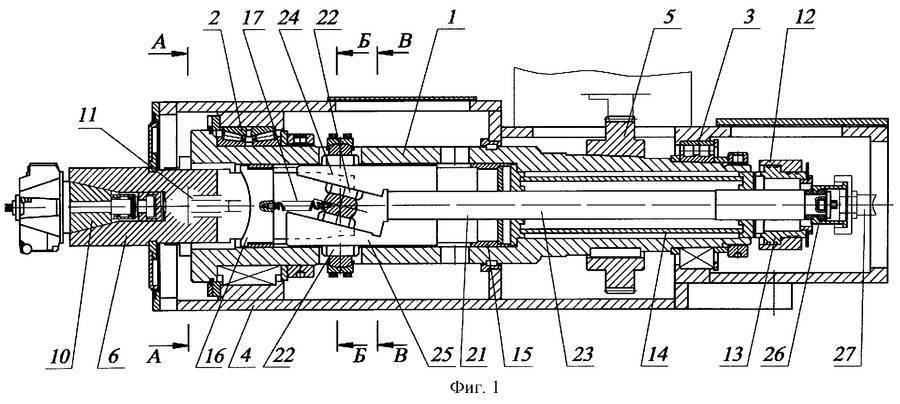

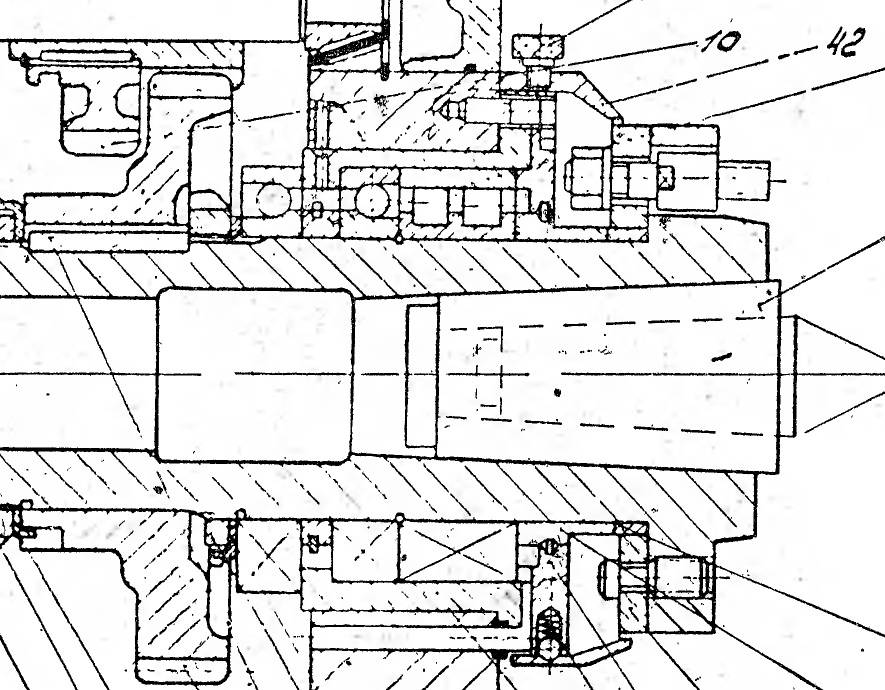

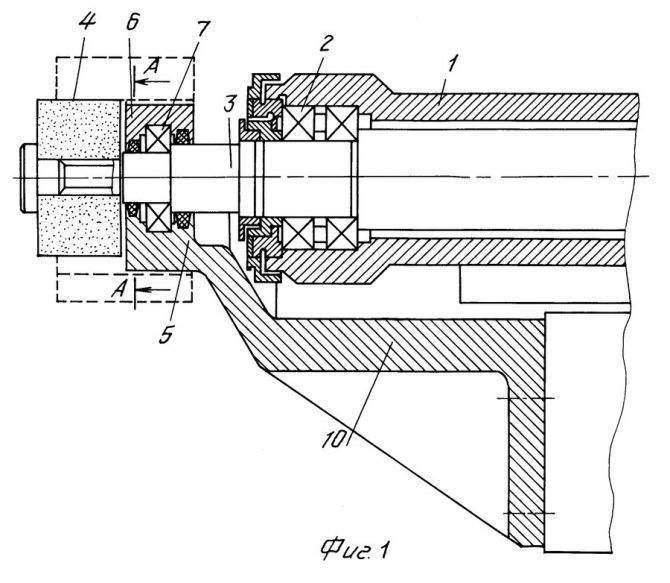

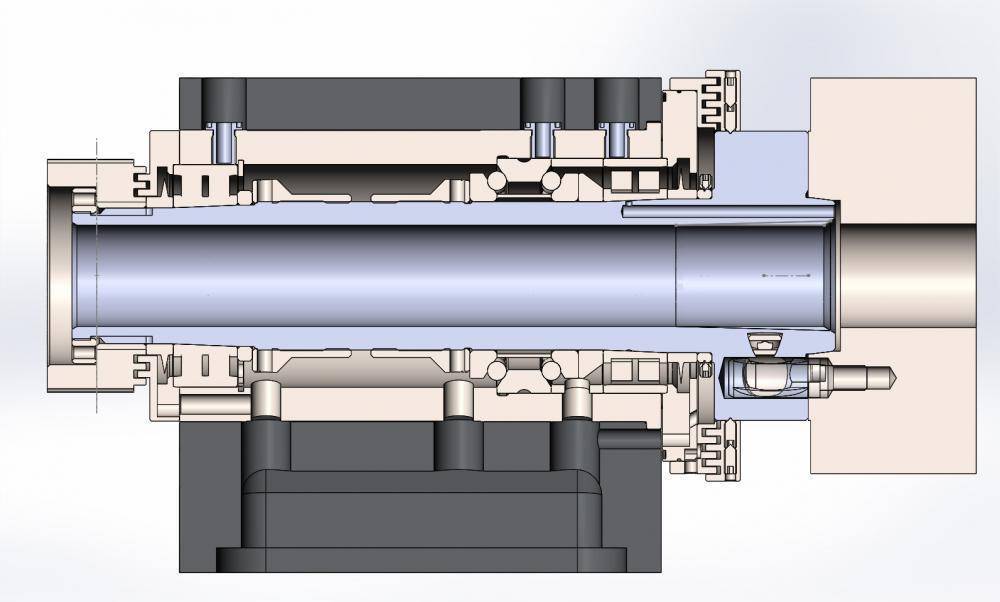

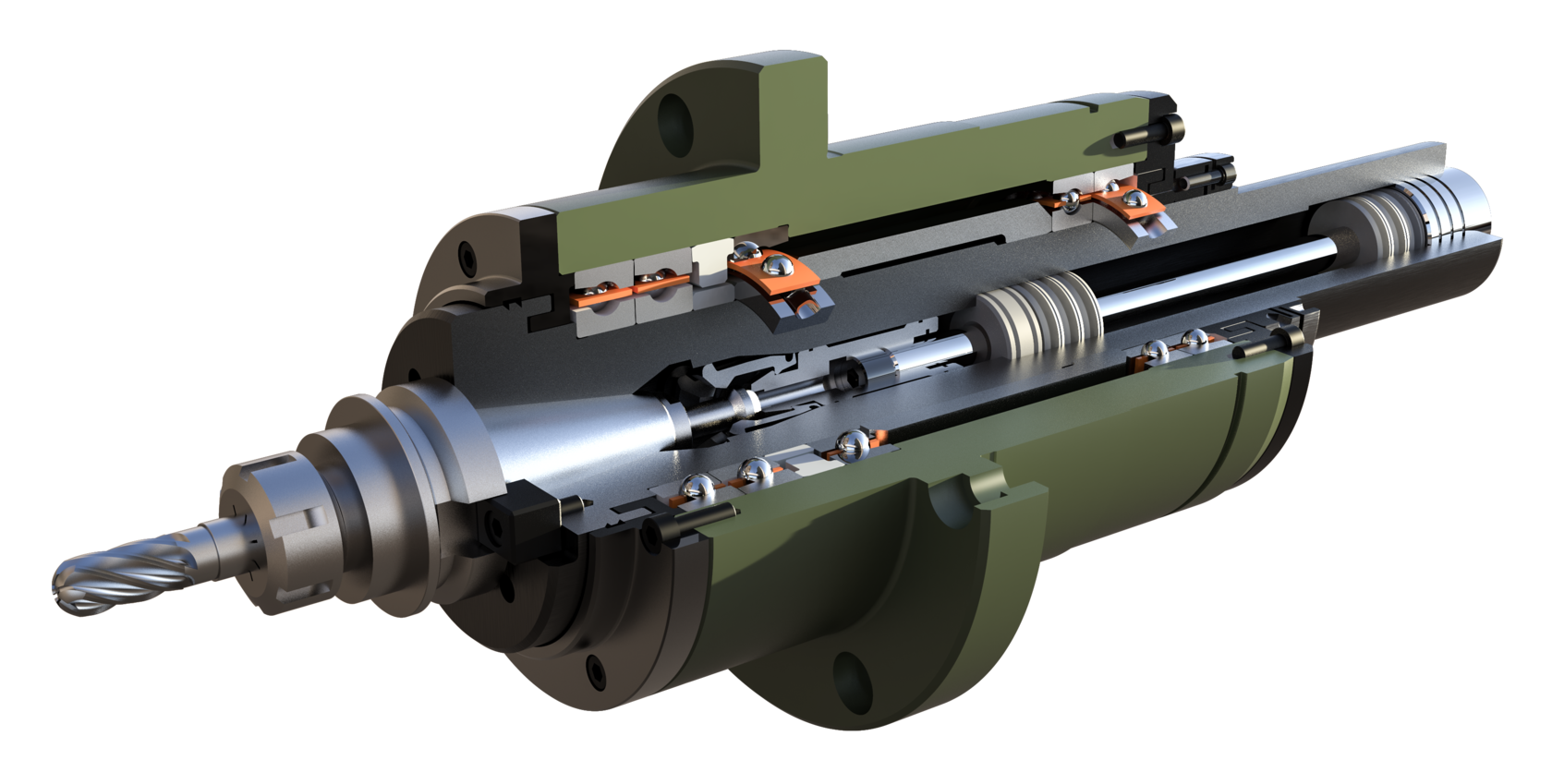

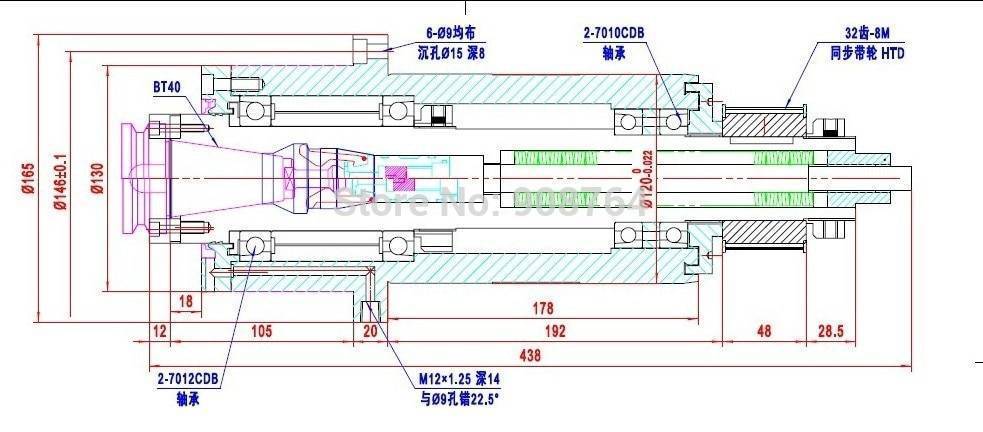

Особенности конструкции шпинделя

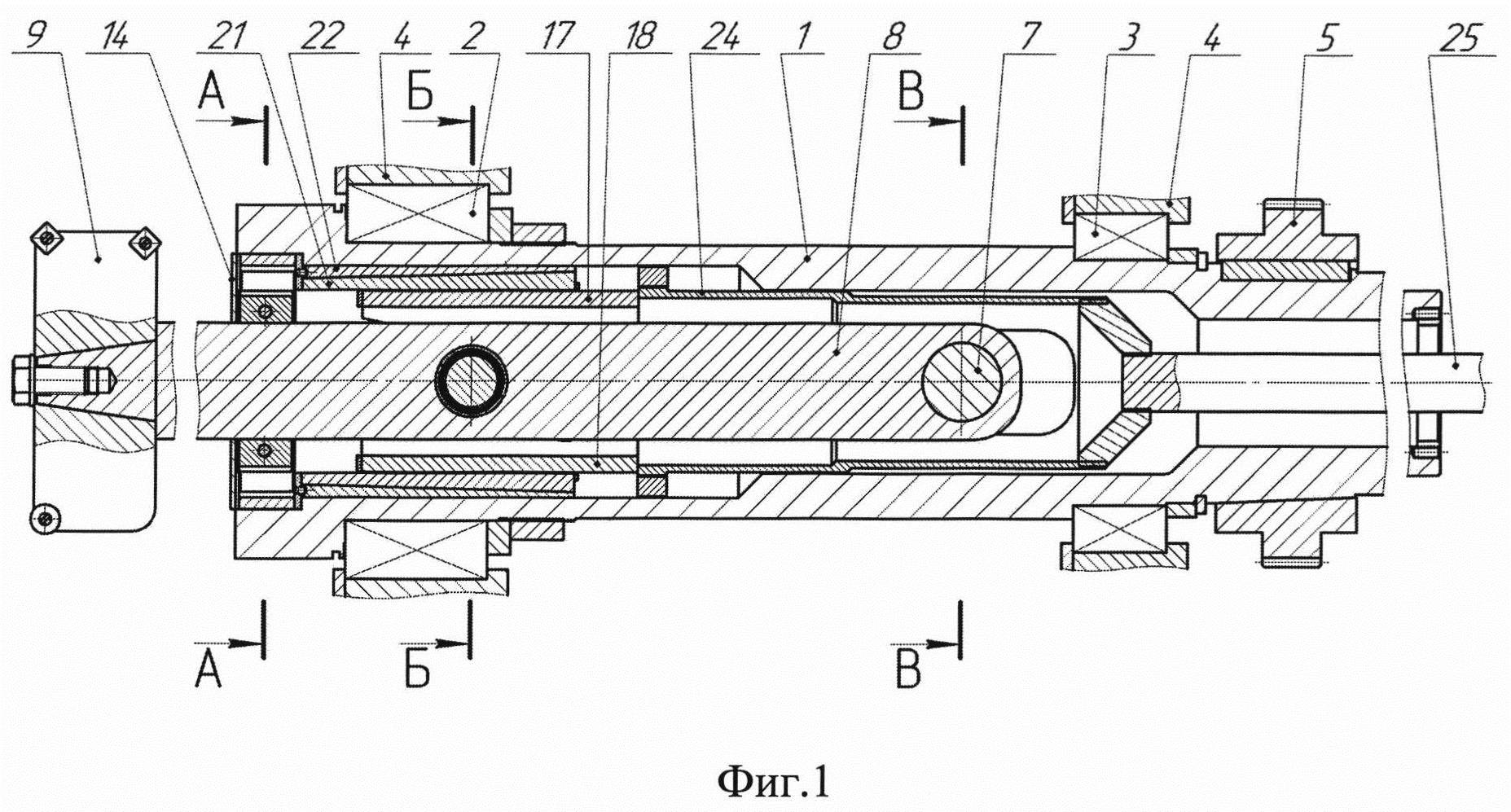

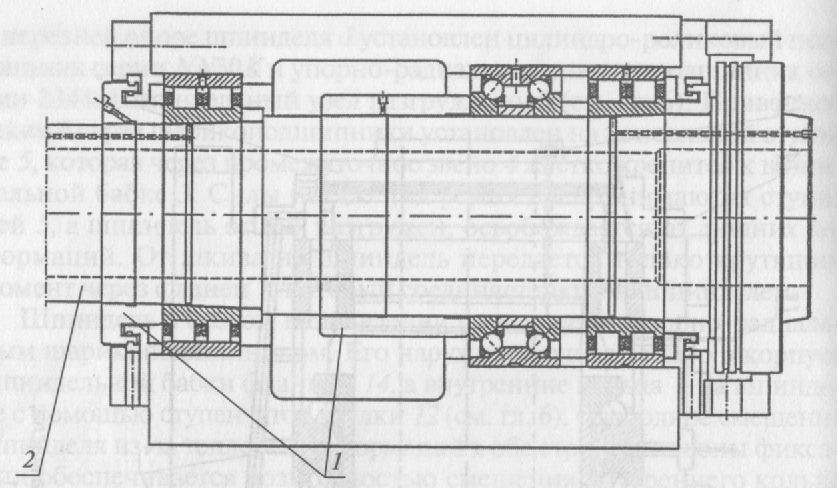

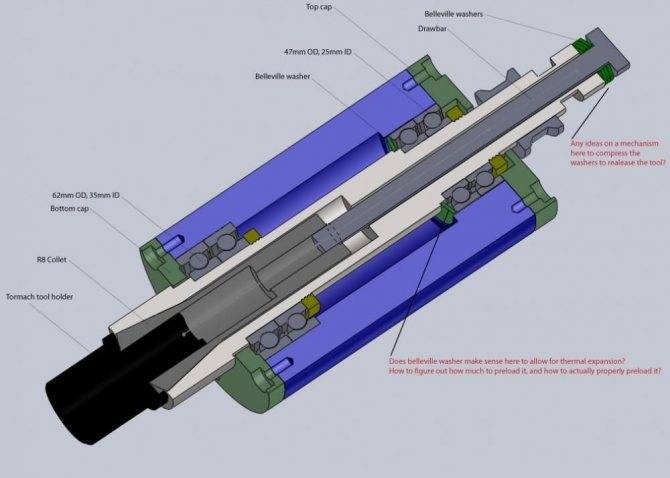

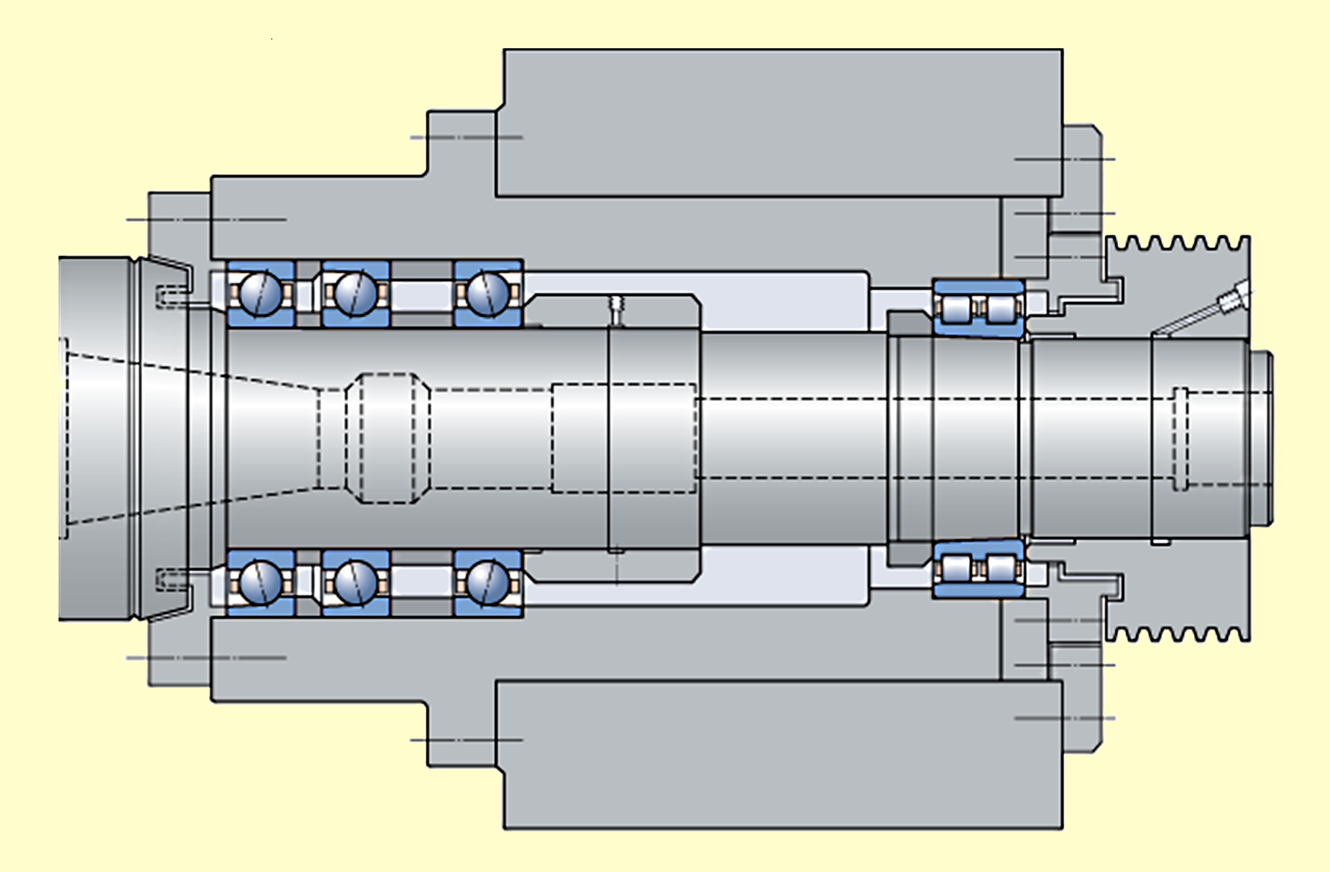

Ключевой конструктивной особенностью шпинделя любого типа является использование в конструкции опорных подшипников, удерживающих вал в рабочем положении (горизонтальном или вертикальном) и предотвращающих его радиальное биение. Дешёвые шпиндели комплектуются, как правило, самыми простыми подшипниками качения. Узлы, к которым предъявляются жёсткие требования по минимизации радиальных биений, оснащаются гидродинамическими подшипниками скольжения. В высокоскоростных прецизионных станках применяются гидростатические и магнитные опоры, обеспечивающие осевые отклонения не более 0,5 мкм. Такие подшипники используются сегодня в большинстве машин с ЧПУ.

Другая особенность конструкции шпинделя состоит в наличии собственной системы охлаждения. Поскольку шпиндель механически непосредственно сопряжён с обрабатываемой заготовкой или инструментом, то выделяемое в процессе металлообработки тепло поглощается зажимным устройством и валом, что вызывает температурные деформации компонентов шпинделя. Этот эффект предотвращает смазочно-охлаждающая жидкость, омывающая специальные технологические полости внутри шпинделя, за счёт чего устраняются условия возникновения деформаций.

Шпиндельный двигатель

Двигатель, предназначенный для вращения дисков, часто называют шпиндельным. Для связи с осью вращения дисков не используются шестерни или ремни – он всегда непосредственно связан с осью вращения. Двигатель обязан быть бесшумным – вибрация, передаваемая дискам, способна привести к ошибкам в процессе работы устройства.

Частота вращения двигателя строго определенна. Обычно данный показатель лежит в диапазоне от 3600 до 15000 оборотов в минуту и больше. Для стабилизации скорости используется управляющая схема с обратной связью, обеспечивающая требуемую точность. Таким образом, частота вращения контролируется в автоматическом режиме, и никаких устройств, позволяющих сделать это вручную, в устройстве не предусмотрено.

Применение шпинделя

Используется подобное устройство при создании самого различного оборудования и инструментов. Как ранее было отмечено, назначение заключается в фиксации инструментов и деталей. Область применения может быть существенно расширена за счет применения различной оснастки. Среди особенностей отметим следующее:

- Все электрооборудование производится при применении шпинделя. Оно используется для непосредственной фиксации различных насадок.

- Фрезерные станки получили весьма широкое распространение. Это связано с тем, что при применении фрезерного станка можно получить корпусные детали различного типа.

- Шпиндель можно встретить и как отдельный узел других станков, к примеру, токарной группы. Предназначение в этом случае заключается в фиксации проката для его обработки.

Ключевыми особенностями механизма можно назвать то, что оно обеспечивает надежное крепление инструмента и деталей даже при высокой осевой скорости и вращении.

Подшипники для шпиндельных узлов

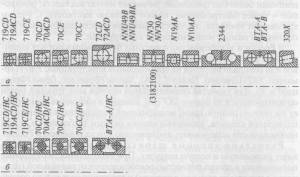

Радиально-упорные шарикоподшипники

Воспринимают радиальную и осевую нагрузку. При необходимости отдельные подшипники в опорах полностью освобождаются от радиальной (установка с зазором на валу или в корпусе) и воспринимают только осевую нагрузку. При больших осевых силах используются подшипники с большим углом контакта α = 25°, при высоких частотах вращения — с малым углом контакта α= 15°. В целом радиально-упорные шарикоподшипники применяются для быстроходных и менее нагруженных шпиндельных узлов, и показатель быстроходности оценивается в диапазоне dmn = (1,0 — 2,5) × 106 мм-мин-1, dm = (dH + dв)/2; dH — наружный и dB — внутренний диаметры подшипника, мм.

Радиальная жесткость шарикоподшипниковых опор многократно ниже роликовых: в 5 раз при диаметре шпинделя dшп = 50 мм и в 14 раз при dшп = 160 мм при нормальном исполнении. Эта разница может увеличиваться за счет изменения диаметра шариков dm при неизменном внутреннем или наружном диаметре подшипника.

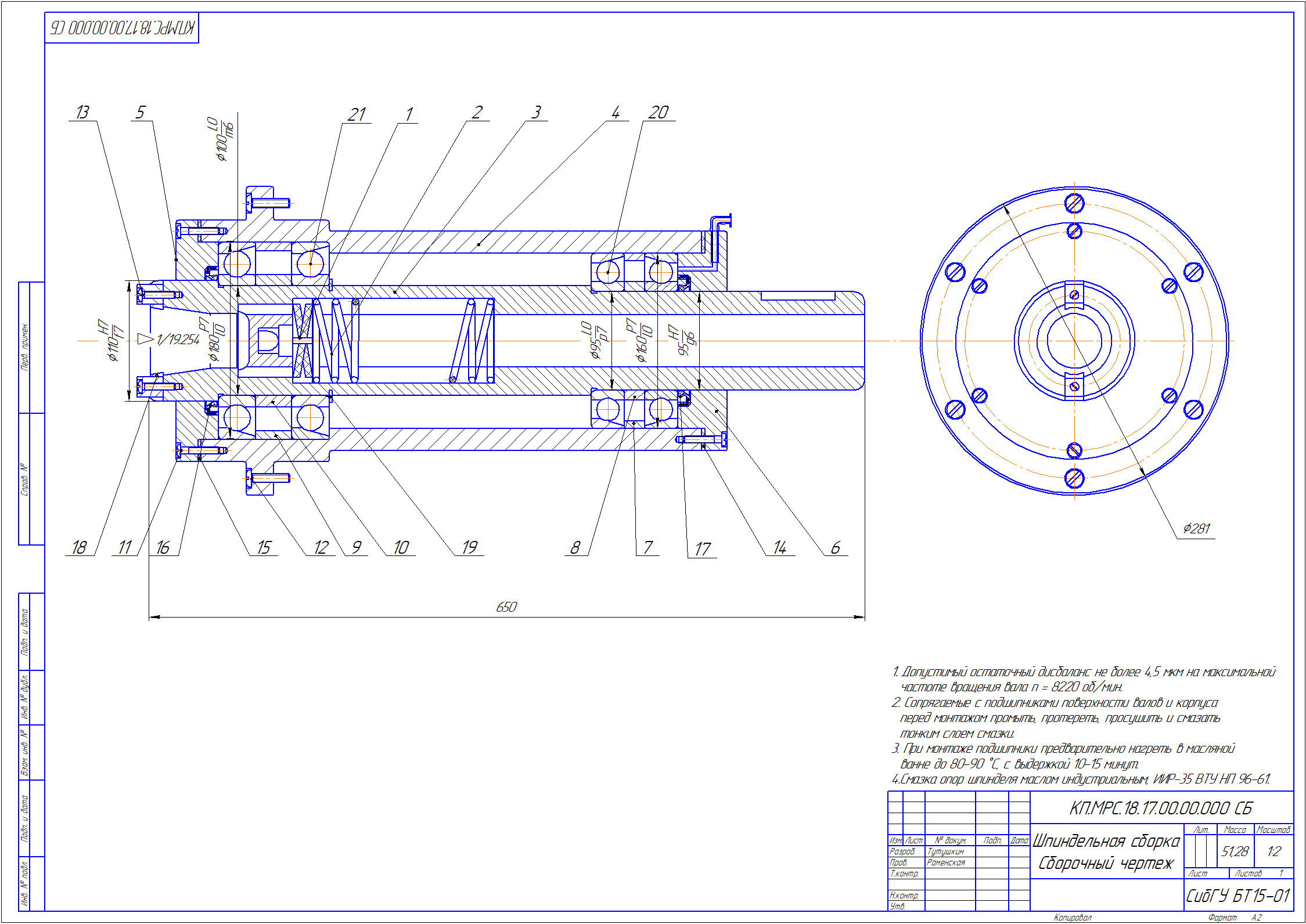

На рис. 2, а показаны основные типы подшипников фирмы SKF, применяемые для шпиндельных узлов. Типы подшипников от 719CD до 11ACD имеют одинаковый внутренний диаметр, но разные диаметры шариков. Одновременное уменьшение диаметра шариков и увеличение их числа увеличивает жесткость и быстроходность, снижает температуру подшипников при одновременном уменьшении радиальных габаритов. На рис. 2, б показаны подшипники с керамическими телами качения (НС).

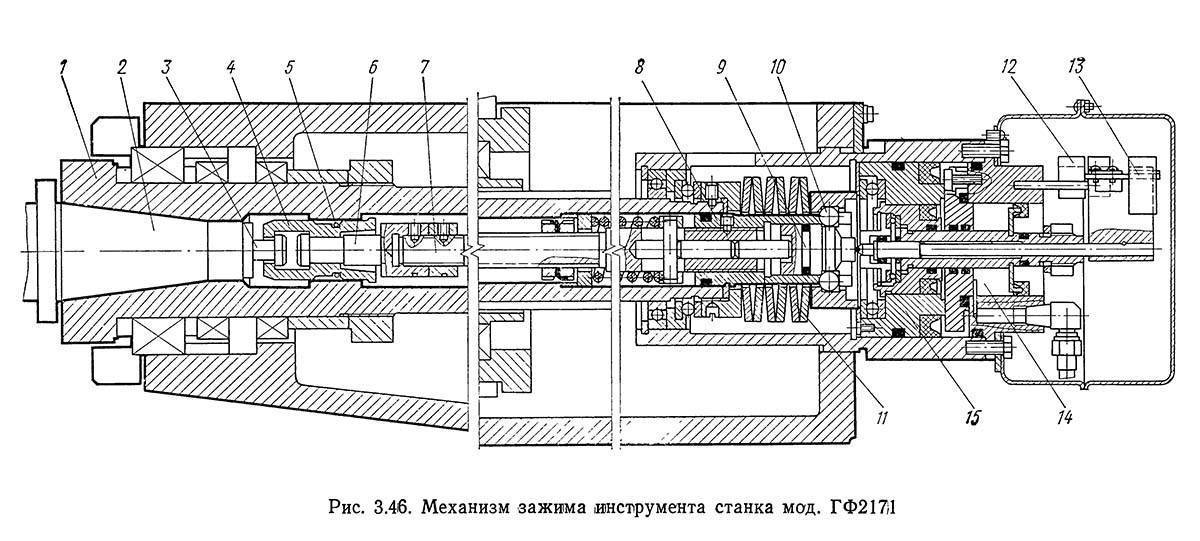

Роликовые подшипники

Двухрядные цилиндро-роликовые подшипники, тип NN30K (см. рис. 2, а) с раздельными сепараторами для каждого ряда роликов, предназначены для восприятия только радиальной нагрузки. Внутренняя поверхность наружного кольца — гладкая. Благодаря этому при тепловых деформациях шпиндель может смещаться вдоль оси вместе с внутренним кольцом подшипника и роликами относительно наружного кольца.

Основные типы подшипников качения, применяемые для шпиндельных узлов станков: а — стальные тела качения; б — керамические тела качения.

Тип NN30К и его отечественный аналог, серия 3182120, отличаются высокой жесткостью, но более низкими показателями быстроходности dmn = 0,7×106 мм×мин-1. Тип NNUA9BK (см. рис. 2, а) характеризуется еще более высокой жесткостью, имеет меньшее сечение, применяется для шпиндельных узлов тяжелых станков. Однорядные роликовые подшипники типа N10AKи N19АК (см. рис. 2, а) — альтернатива двухрядным, их быстроходность выше, а жесткость ниже.

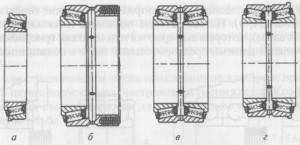

Подшипники с коническими роликами близки по характеристикам к цилиндро-роликовым, но имеют большие потери на трение. В России широко известны подшипники типа Garnet однорядные и двухрядные (рис. 3), в том числе с буртом (рис. 3, а, г), воспринимающие радиальную и осевую нагрузку.

Подшипники Gamet

Упорно-радиальные подшипники

Упорно-радиальные подшипники с углом контакта α = 60°, тип 2344 (см. рис. 2, а) работают в паре с двухрядным цилиндро-роликовыми подшипником и воспринимают только осевую нагрузку. Ранее для этих целей применялись радиально-упорные и упорные шарикоподшипники. С появлением подшипников типа 2344 последние практически не применяются в шпиндельных узлах из-за низкой точности и быстроходности. Примерное соотношение осевой жесткости упорных ку, упорно-радиальных кур и радиально-упорных кру подшипников: ку : кур : кру = 2,1:1,8:1. Упорно-радиальные подшипники мало уступают по жесткости упорным шариковым и превосходят их по быстроходности в 1,5 раза. Для увеличения частоты вращения применяются подшипники ВТА-А и ВТА-В (см. рис. 2 а), с углами контакта соответственно 30 и 40°, но их осевая жесткость ниже на 55 и 44% по отношению к типу 2344. Размер распорной втулки между внутренними кольцами настроен на определенную величину предварительного натяга.

Гибридные (керамические) подшипники

Они состоят из стальных колец и керамических шариков. Фирма SKF выпускает пять типов радиально-упорных гибридных подшипников и тип ВТА-А (рис. 2, б). Материал шариков — нитрид кремния Si3N4. Он имеет высокий модуль упругости Е = 3,15 × 105 Н/мм2; низкую плотность рк = 3,2 г/см3; низкий коэффициент линейного расширения ак = 0,29-10-5; низкий коэффициент трения, повышенную износостойкость. Благоприятные свойства материала шариков обеспечивают гибридным подшипникам более высокую жесткость (на 10%), быстроходность, меньшие потери на трение и тепловыделение, но они существенно дороже.

Факторы, которые следует учитывать при выборе шпинделя для вашего фрезерного станка с ЧПУ

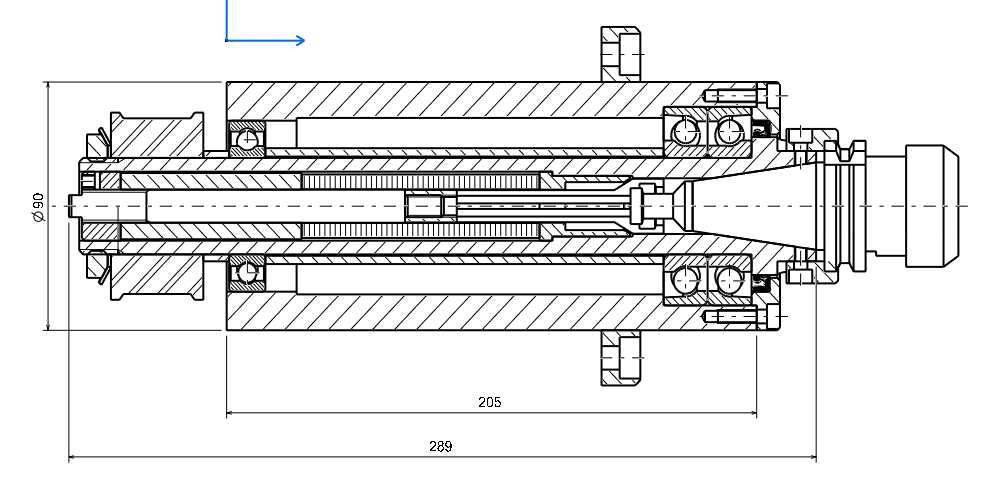

1. Размер и вес.

Размер двигателя определяет, можно ли его правильно установить на ваш фрезерный станок с ЧПУ

Также важно учитывать форму шпинделя, поскольку существуют шпиндели цилиндрической и квадратной формы

Убедитесь, что рама вашего фрезерного станка с ЧПУ достаточно прочна, чтобы выдержать вес шпинделя. В шаговых двигателях на осях должны иметь достаточный крутящий момент для обработки веса двигателя.

2. Скорость и мощность

Скорость шпинделя определяет диапазон работы, которую вы можете выполнить. Например, резка мягких материалов требует низкой скорости, так как большие куски материала можно легко отрезать.

В случае металлов срезание больших кусков металлов затруднено, и, следовательно, количество материала, удаляемого за один проход, значительно уменьшается.

Чтобы добиться высокой скорости резания, вам придется увеличить скорость шпинделя, чтобы делать больше резов в минуту.

Мощность шпинделя — еще один фактор, ограничивающий ваши проекты. Шпиндель с достаточной мощностью может обеспечить плавный рез и предотвратить повреждение заготовки. С другой стороны, шпиндель без достаточной мощности может привести к его остановке.

3. Тип охлаждения

Шпиндели с очень высокими оборотами имеют тенденцию быстро нагреваться, поэтому важно обеспечить надлежащее охлаждение шпинделя. Наиболее распространенными типами охлаждения, доступными для шпинделей, являются воздушное охлаждение и водяное охлаждение

Вода имеет более высокую теплоемкость, чем воздух, и, следовательно, она может отводить больше тепла от двигателя. Лучше использовать дистиллированную воду вместо обычной, чтобы не повредить шпиндель

Наиболее распространенными типами охлаждения, доступными для шпинделей, являются воздушное охлаждение и водяное охлаждение. Вода имеет более высокую теплоемкость, чем воздух, и, следовательно, она может отводить больше тепла от двигателя. Лучше использовать дистиллированную воду вместо обычной, чтобы не повредить шпиндель.

Шпиндели с воздушным охлаждением, как правило, имеют лучшие характеристики крутящего момента, чем шпиндели с водяным охлаждением, благодаря своей конструкции. Но шпиндели с воздушным охлаждением производят больше шума, чем шпиндели с водяным охлаждением.

Обычно, шпиндели с водяным охлаждением служат дольше и обеспечивают лучшую точность, чем шпиндели с воздушным охлаждением.

Основной проблемой при эксплуатации шпинделя с водяным охлаждением является влияние климатических условий. Так как в холодную погоду вода может замерзнуть и помешать вращению шпинделя.

Водяное охлаждение предпочтительнее воздушного охлаждения, если шпиндель используется в течение продолжительных периодов времени.

4. Контроль скорости

Шпиндель с низким энергопотреблением может управляться драйверами двигателя с ШИМ (широтно-импульсной модуляцией).

VFD (частотно-регулируемый привод) предпочтительнее для мощных шпинделей, поскольку они обеспечивают лучший контроль и стабильную работу.

Необходимо выбрать правильный ЧРП для вашего шпинделя. Неправильная конфигурация может немедленно вывести из строя ваш шпиндель. Убедитесь, что номинальное напряжение, ток и частота шпинделя соответствуют вашему VFD (если у вас уже есть VFD).

Также можно управлять скоростью шпинделя с помощью контроллера, который запускает ваши шаговые двигатели. Я подробно рассказываю о контроллерах GRBL с ЧПУ здесь — Лучшие контроллеры с ЧПУ GRBL для любителей.

5. Стоимость

Вы можете заплатить высокую цену за шпиндель с высокой мощностью и частотой вращения, но если высокая мощность и частота вращения никогда не используются, цена, которую вы платите, теряется.

Вы также потратите больше средств на приводы для таких шпинделей. Так что купите шпиндель, который удовлетворяет требованиям всех проектов, которые вы собираетесь осуществить.

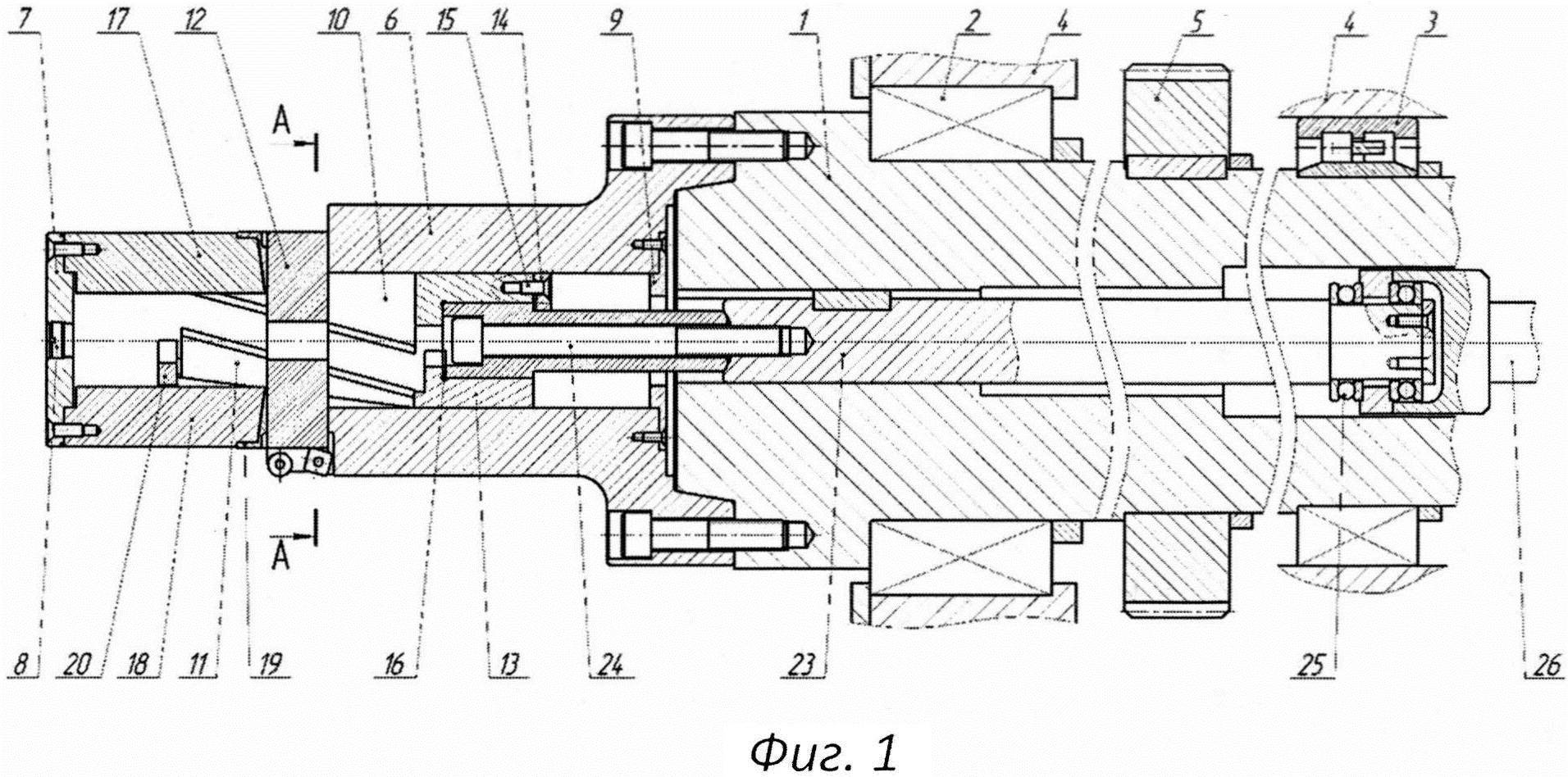

1 Общие сведения о шпинделях

Шпиндель, по сути, это обыкновенный вращающийся вал, который прикреплен к элементу фрезерного станка по металлу и дереву с ЧПУ. Этот механизм для фрезерного станка является двигателем передачи так называемого вращательного движения от прибора скоростей на станочную фрезу, являющуюся главным режущим инструментом.

Именно от точности вращения вала, а также от виброустойчивости его бесколлекторного двигателя, зависит то, насколько точной и аккуратной будет происходить обработка деталей и запчастей станком с ЧПУ по металлу и дереву.

На самодельный или заводской фрезерный станок по металлу и дереву с системой ЧПУ шпиндель устанавливают на специальном подвижном портале, который в процессе работы перемещает шпиндель вместе с закрепленной в нем цангой по трем осям: в плоскости станочного стола и по оси «Z» (то есть, в глубину).

Станок с тремя шпинделями по 2,2кВт

Проще говоря, движение передает станочной фрезе через узел, без возможных дополнительных искажений от передаточных станочных механизмов.

1.1 Технические параметры

Шпинделя различаются как по техническим параметрам, так и по предназначению, существует:

- двухшпиндельный фрезерный станок с ЧПУ (для фрезерного станка с ЧПУ по дереву и металлу);

- с вертикально-поворотным действием (для произведения сложных работ своими руками по дереву и металлу на фрезерных установках с системой ЧПУ);

- электрошпиндель (в том числе и самодельный, изготовленный своими руками);

- самодельный, сделанный своими руками электрошпиндель или шпиндель с вертикально-поворотным механизмом работы. Как правило, данные детали, сделанные своими руками, имеют достаточно малый эксплуатационный срок и им нужен постоянный ремонт;

- шпиндель для обработки торца. В такой модели головка шпинделя соединена двумя твердосплавными кассетами, а также головка оснащена двумя кассетами для обработки фаски с заданным углом.

Кроме того, валы для фрезерного станка различаются еще по затрачиваемой мощности и предельно возможному количеству совершаемых оборотов.

Образец работы фрезерного станка

Предельно возможное количество совершаемых оборотов определяется имеющимся де-факто режимом эксплуатации и работы станка и его сферы применения:

- гравирование;

- раскрой;

- фрезеровка.

Более того, имеются дополнительные режимы, где попросту неизбежно привлечение дополнительного инструментария. В целом же, для гравировальных работ чаще всего пользуются вертикально-поворотным шпинделем.

Для скоростной фрезеровки вертикально, наиболее предпочтителен электрошпиндель (в том числе самодельный электрошпиндель, произведенный своими руками).

Затрачиваемая мощность шпинделя полностью зависит от типа расходного материала. Например, мощности в 800 Вт будет более чем достаточно для точной и скоростной обработки картона и фанеры, тогда как шпиндель имеющий мощность в 1,5 кВт (двухшпиндельный вариант) идеально подойдет для фрезерной обработки пластика, древесины и различных тонких металлов.

Модель с мощностью 3-4 кВт и вертикально-поворотным механизмом работы будет наиболее предпочтительна для скоростной и точной обработки каменных элементов.

Шпиндель фрезерного станка с ЧПУ с воздушным охлажденим

- Узел частотного преобразователя станка (инвертор) без вала работать не может, и именно поэтому, дабы не допустить перебоев и различных поломок, требующих затем дорогостоящий и долгий ремонт, мощности двух этих механизмов всегда должны быть абсолютно идентичными.

Важно понимать, что в случае необходимости замены шпинделя (например, если производится ремонт) с небольшими рабочими оборотами на куда более мощный, обязательно следует убедиться в том, что был заменен и узел частотного преобразователя (инвертор)

1.2 Преимущества применения

Основные и наиболее значимые преимущества шпинделей следующие:

- предельно высокий коэффициент полезного действия (так называемый КПД), который достигает отметки в 80-95%;

- прочные элементы конструкции. Шпиндель весьма износоустойчив и прочен. Головка шпинделей новейших моделей и их внешняя оболочка сделана из бронзы и ей редко нужен ремонт;

- высокий эксплуатационный срок работы механических элементов шпинделя (головка, механизм крепежа и так далее), не требующих частый ремонт.

И все это благодаря тому, что как обычные шпиндели, так и шпиндели вертикально с двумя головками не имеют трущихся или же истирающихся элементов и у них почти полностью отсутствует эффект размагничивания магнитных элементов (головка, ротор и так далее).

Способы охлаждения

Механическая обработка металла и других материалов становится причиной повышения температуры шпинделя. Это связано с тем, что из-за трения нагревается насадка, по которой высокая температура передается самому шпинделю. Именно поэтому фрезерный шпиндель высокопроизводительного оборудования снабжается специальными элементами охлаждения. Выделяют два типа охлаждения:

- Водяное применяется на протяжении длительного периода. В этом случае шпиндель для фрезера снабжается специальными отверстиями, через которые происходит подача охлаждающей жидкости. Она вбирает часть тепла, после чего удаляется в специальную емкость. Подобный способ снижения температуры металла характеризуется меньшей популярностью, так как с удалением жидкости может возникнуть довольно много трудностей.

- В последнее время все чаще встречается системы воздушного охлаждения. Она характеризуется тем, что в устройстве есть специальные отверстия, через которые воздух подается под большим давлением. Единственным недостатком подобного метода можно назвать скопление загрязняющих веществ на фильтре, так как при механической обработке образуется довольно много стружки и пыли.

За счет установки охлаждения есть возможность существенно повысить показатель производительности

Именно поэтому подобный узел является важной неотъемлемой частью оборудования с ЧПУ

Основные требования к деталям

Шпиндели для станков с ЧПУ обладать следующими качествами:

- точностью вращения. Нормы осевого, радиального и торцового биения переднего конца регламентирует ГОСТ 9726-89 п. 3.4.12, 3.4.15 или аналогичные импортные;

- статической жесткостью. Параметр определяется упругими деформациями шпинделя под воздействием сил, возникающих при обработке;

- износостойкостью. Для изготовления деталей используются сплавы с низкой склонностью к истиранию и образованию задиров;

- виброустойчивостью. Максимальные требования предъявляются к высокоскоростным устройствам с ЧПУ, которые используются для чистовой обработки.

Эксплуатационные свойства ШУ

Жесткостью и точностью набор важных технико-физических показателей шпинделя не ограничивается. Среди других значимых свойств данного механизма стоит выделить:

- Вибростойкость. Способность ШУ к обеспечению стабильного вращения без колебаний. Полностью исключить вибрационный эффект представляется невозможным, однако благодаря тщательным конструкционным расчетам его удается минимизировать, снижая действие источников поперечных и крутильных колебаний наподобие пульсирующих сил в зоне обработки и крутящего момента в приводе станка.

- Быстроходность. Характеристика скорости шпиндельного узла, отражающая количество допустимых для оптимального рабочего состояния оборотов в минуту. Иными словами, предельно допустимая частота вращения, которая определяется конструкционными и технологическими качествами изделия.

- Нагрев подшипников. Интенсивное тепловыделение является естественным производным фактором при механической обработке на высоких скоростях. Поскольку нагрев может привести к деформации элементной базы, этот показатель должен рассчитываться в ходе проектирования. Наиболее чувствительным к тепловому воздействию компонентом узла является подшипник, изменение формы которого может нарушить функцию шпинделя. В целях снижения тепловых деформирующих процессов изготовители должны придерживаться норм допустимого нагрева наружных подшипниковых колец.

- Несущая способность. Определяется через коэффициент работоспособности шпиндельных подшипников в условиях предельно допустимых статических нагрузок.

- Долговечность. Временной показатель, указывающий на количество часов наработки изделия до капитального ремонта. При условии обеспечения сбалансированных показателей осевой и радиальной жесткости шпиндельного узла долговечность может достигать 20 тысяч часов. Минимальные показатели времени наработки до первого отказа составляют две и пять тысяч часов, что характерно соответственно для шлифовальных и внутришлифовальных станков.

Как выбрать шпиндель?

Есть довольно много рекомендаций, касающихся непосредственного выбора шпинделя для фрезерного станка. Стоит учитывать тот момент, что шпиндель токарного станка существенно отличается, так как его предназначение заключается в креплении заготовки. Основными рекомендациями назовем нижеприведенные моменты:

Для начала рассматривается то, какая нагрузка будет оказываться на хвостовую часть. При этом не стоит забывать о том, что выделяют два различных типа нагрузки: осевая и центробежная. В случае, когда за один проход будет сниматься большой слой металла следует выбирать механизм с большей устойчивостью к нагрузке.

Еще одним критерием выбора можно назвать количество оборотов, при котором будет работать оборудование

Этот показатель указывается в инструкции по эксплуатации всех фрезерных станков и электрического инструмента.

Габаритные размеры также имеют важное значение. От этого зависит минимальный и максимальный диаметр устанавливаемого инструмента.

Важным моментом является то, какая фирма занимается выпуском устройства для станка

От этого зависит качество сборки, длительность эксплуатации, основные эксплуатационные характеристики.

Некоторые производители фрезерных станков также указывают то, какой шпиндель подходит в большей степени. Рекомендуется следовать рекомендациям по выбору, так как указываемый механизм подходит в большей степени.

Как правило, рассматриваемые устройства выполнены в универсальном виде. За счет этого есть возможность подобрать самый подходящий вариант исполнения для самых различных фрезерных станков.

Именно поэтому его выбору следует уделять довольно много внимания, так как некачественная и ненадежная конструкция не сможет прослужить в течение длительного периода

Следует уделять внимание и правильности установки, так как допущенные ошибки могут стать причиной появления самых различных дефектов

Принцип работы шпинделя и из чего он состоит

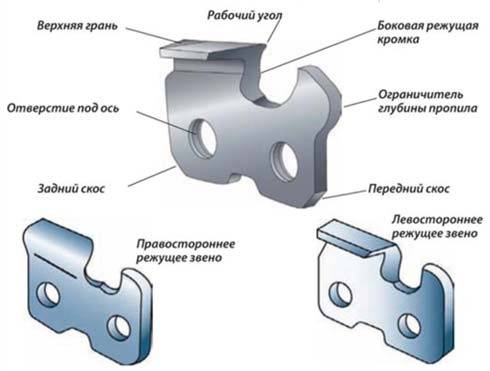

Практически все оборудование с данным элементом заключается в применении режущей кромки по подготовленному материалу. Конструктивная особенность вала в том, что можно производить надежную фиксацию инструмента в одном из режимов работы станка – в силовом или скоростном. Во втором случае основная задача аппарата заключается в том, чтобы в максимально короткие сроки срезать верхний слой с поверхности обрабатываемой заготовки. У скоростного принципа работы есть свои особенные черты:

- Увеличивается производительность. Перед тем как просто выбрать высокую частоту вращения, необходимо провести измерения и занести все параметры в технологическую карту.

- Максимальное распространение данный вариант получил в случае финишного точения или при тонкой фрезерной обработки, поскольку нужно снимать только крайне тонкий слой на высокой скорости.

- Наиболее частый тип исполнения – это асинхронный двигатель с ременной или зубчатой передачей.

- Но иногда элемента-посредника попросту нет. Но из-за этого нельзя давать на аппарат слишком большое усилие, это грозит перегрузкой мотора. Но это еще и существенно уменьшает минимальные размеры всей установки, поэтому технология прямого подключения применяется в различных ручных электроинструментах.

Вторая категория – силовые аппараты – имеют следующие характерные черты изготовления и эксплуатации:

- Между резцом (сверлом) и самим крепежным устройством электрошпинделя необходимо вставлять втулки – это прокладки конической формы, которые существенно увеличивают положительные качества изделия и снижают вибрации, хорошо влияют на прочность. Их необходимо выбирать в зависимости от хвостовика – диаметра и типа.

- Не рекомендуется подключение напрямую к мотору, так как переменная нагрузка выводит его из строя. Основной способ передач – клиноременная или с помощью шестерен.

Основные требования к деталям

Шпиндели для станков с ЧПУ обладать следующими качествами:

- точностью вращения. Нормы осевого, радиального и торцового биения переднего конца регламентирует ГОСТ 9726-89 п. 3.4.12, 3.4.15 или аналогичные импортные;

- статической жесткостью. Параметр определяется упругими деформациями шпинделя под воздействием сил, возникающих при обработке;

- износостойкостью. Для изготовления деталей используются сплавы с низкой склонностью к истиранию и образованию задиров;

- виброустойчивостью. Максимальные требования предъявляются к высокоскоростным устройствам с ЧПУ, которые используются для чистовой обработки.

Как подобрать шпиндель для станка ЧПУ

Фрезерный шпиндель – это главный элемент любого станка ЧПУ. Его основная задача – быстро и качественно выполнять обработку заготовок. При этом он должен обладать способностью выполнять широкий спектр операций обработки, бесперебойно выполнять свои функции на протяжении всего срока службы.

При выборе станка ЧПУ для изготовления фасадов МДФ в первую очередь важно определиться с мощностью электродвигателя фрезерного шпинделя. Для обработки МДФ или дерева подойдут и малосильные двигатели мощностью до 2 кВт. Однако при этом время процесса фрезерования будет пропорционально мощности фрезерного шпинделя станка ЧПУ

Целесообразность использования подобных станков ЧПУ в промышленном масштабе под большим вопросом

Однако при этом время процесса фрезерования будет пропорционально мощности фрезерного шпинделя станка ЧПУ. Целесообразность использования подобных станков ЧПУ в промышленном масштабе под большим вопросом.

Чтобы за один проход раскроить панель МДФ, или выполнить профильную фрезеровку фасада потребуется силовой агрегат мощностью около 5 кВт. Чтобы использовать автоматическую смену инструмента, расширить диапазон применяемого инструмента, иметь возможность подключать дополнительные агрегаты – потребуется шпиндель мощностью 10 кВт и более.

Скорость вращения шпинделя при работе станка ЧПУ с фрезеровальным и гравировальным инструментом для обработки древесных материалов варьируется от 12 до 24 тыс. оборотов в минуту. Если же планируется использование дополнительных агрегатов, то электродвигатель шпинделя должен выдерживать нагрузку и работать без потери мощности на скоростях 3-8 тыс. оборотов в минуту.

При подборе фрезерного шпинделя станка ЧПУ нельзя забывать о таких параметрах как надежность и долговечность. Некоторые операции станка ЧПУ могут выполняться по несколько часов, и если в середине процесса потребуется заменить щетки коллекторного двигателя фрезерного шпинделя, можно не только упустить драгоценное время, но и потерять фрезу, испортить заготовку.

Современные фрезерные шпиндели для станков ЧПУ с асинхронным двигателем на керамических подшипниках (в том числе их китайские аналоги), с воздушным или водяным охлаждением, обладают запасом надежности и неприхотливостью в обслуживании весь срок эксплуатации. К тому же, набор дополнительных опций поможет обезопасить оборудование от перегрева, внезапных перегрузок, скачков напряжения в сети.