Какие стали подвергают закалке

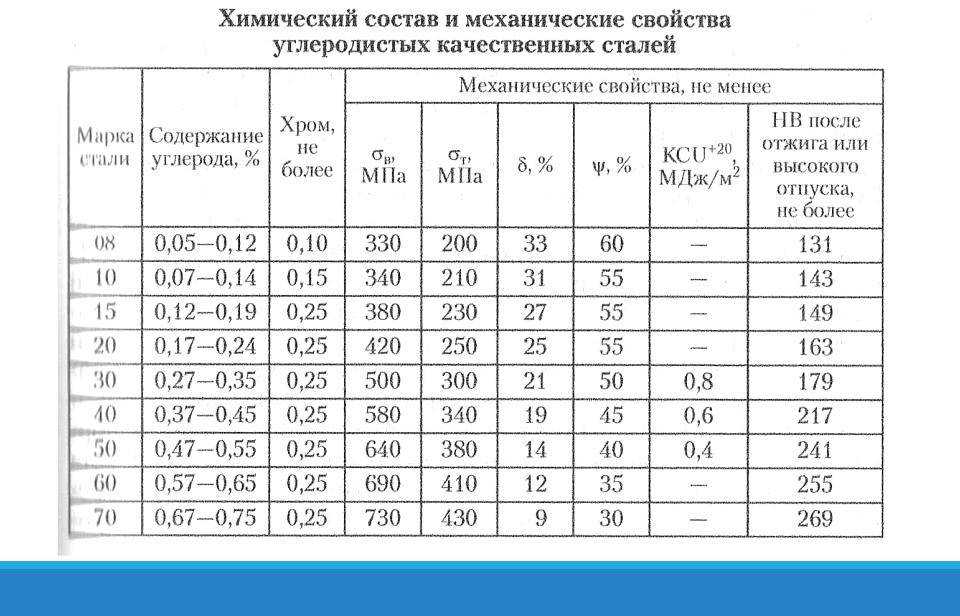

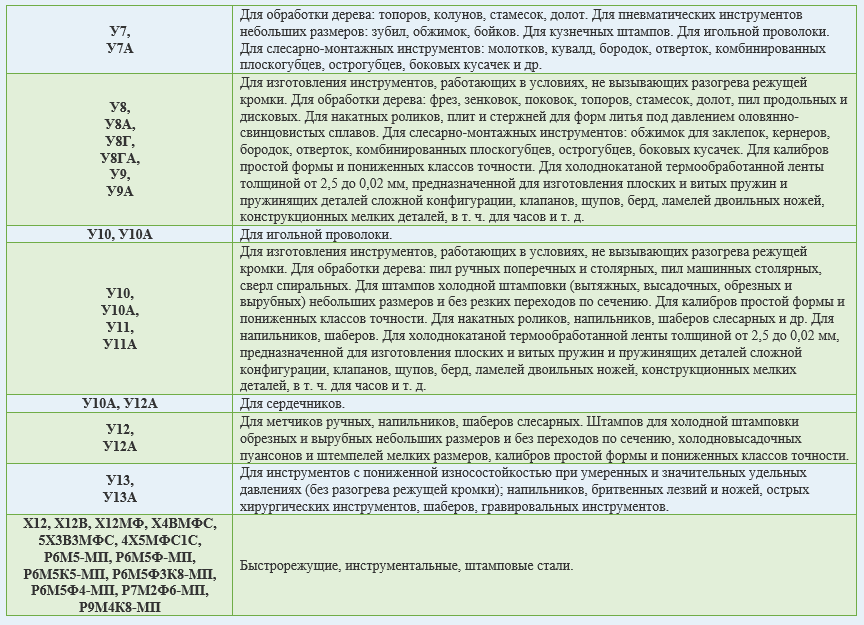

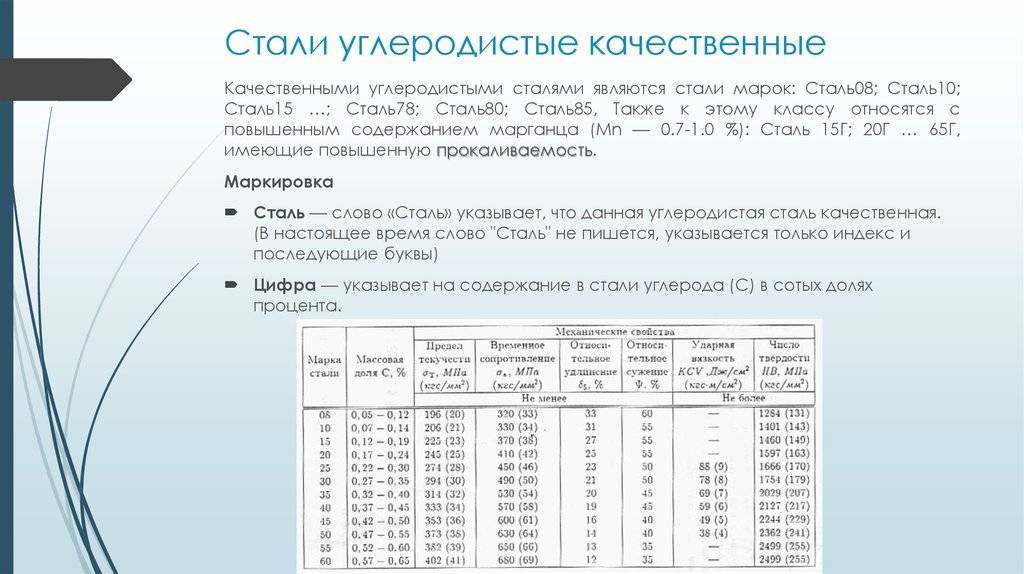

Не все марки сталей могут подвергаться закалке. Марки с содержанием углерода ниже 0,4% практически не изменяют твердость при закалочных температурах, поэтому этот способ для них не применяется. Закалочную технологию чаще всего применяют для инструментальных сталей.

Таблица правильных режимов закалки и отпуска для некоторых типов инструментальных сталей

| Марка стали | Температура закалки стали | Среда охлаждения после закалочного нагрева | Температура отпуска | Среда охлаждения после отпуска |

| У7 | 800°C | вода | 170°C | вода, масло |

| У7А | 800°C | вода | 170°C | вода, масло |

| У8, У8А | 800°C | вода | 170°C | вода, масло |

| У10, У10А | 790°C | вода | 180°C | вода, масло |

| У11, У12 | 780°C | вода | 180°C | вода, масло |

| Р9 | 1250°C | масло | 580°C | воздух в печи |

| Р18 | 1250°C | масло | 580°C | воздух в печи |

| ШХ6 | 810°C | масло | 200°C | воздух |

| ШХ15 | 845°C | масло | 400°C | воздух |

| 9ХС | 860°C | масло | 170°C | воздух |

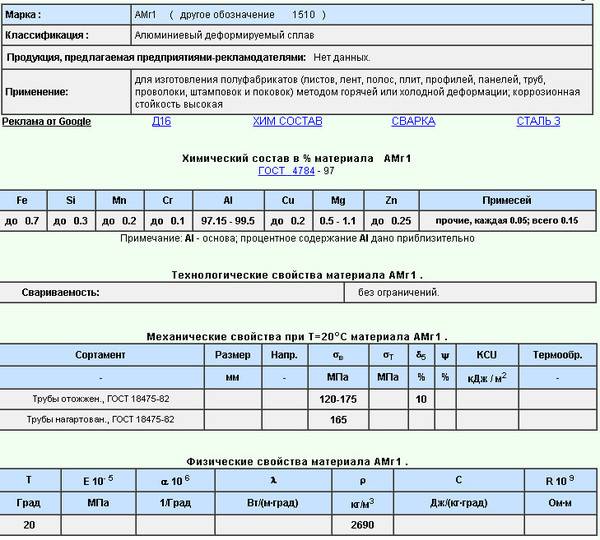

Физические свойства

От химического состава зависят основные характеристики и применение стали 35.

Плотность металла с повышением температуры уменьшается. В диапазоне от 20 до 800 градусов она изменяется с 7826 до 7600 кг/м3. Одновременно увеличивается пластичность стали. Показатель плотности необходим при расчете величины нагрузки на несущие элементы конструкции.

С увеличением температуры изменяются и другие физические свойства материала:

- удельное электросопротивление – от 251 до 1156*109 Ом*м при 900 градусах;

- удельная теплоемкость – 469-699 Дж/кг*град;

- коэффициент линейного расширения – с 12 до 13,9 1/град;

- коэффициент теплопроводности уменьшается с 49 до 28 Вт/м*град;

- уменьшается и модуль упругости в интервале 20-400 градусов с 2,06*10-5 до 1,68*10-5 МПа.

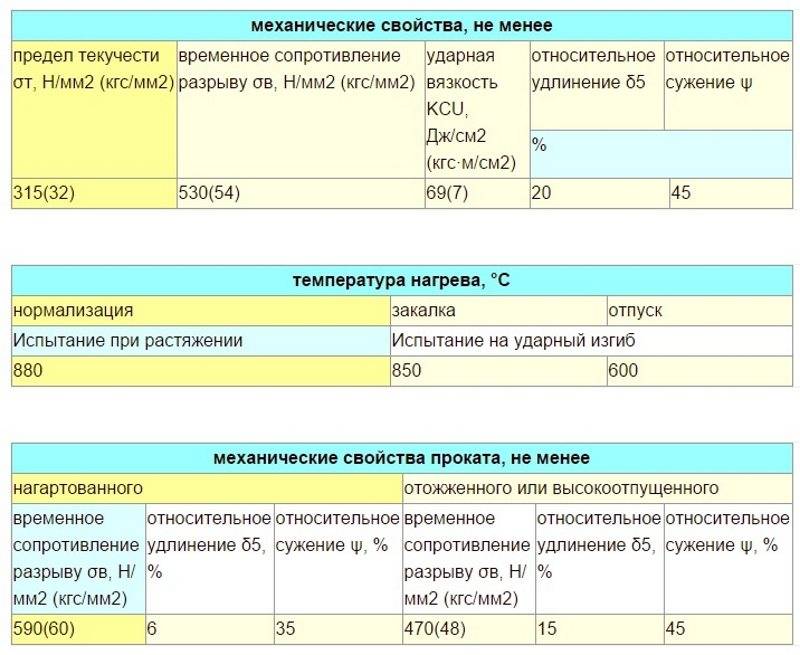

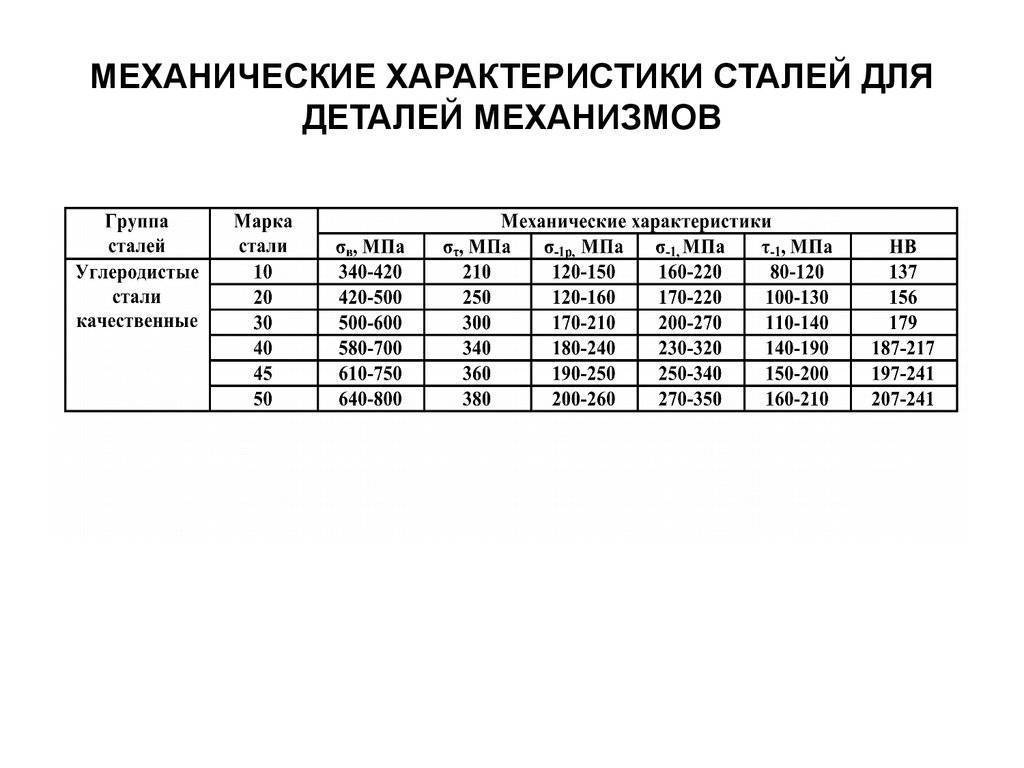

Механические параметры

Твердость сплава равна 163 МПа. Показатель можно увеличить с помощью термической обработки. Чаще всего для этой цели используется режим нормализации, который упорядочивает структуру металла и увеличивает поверхностную твердость.

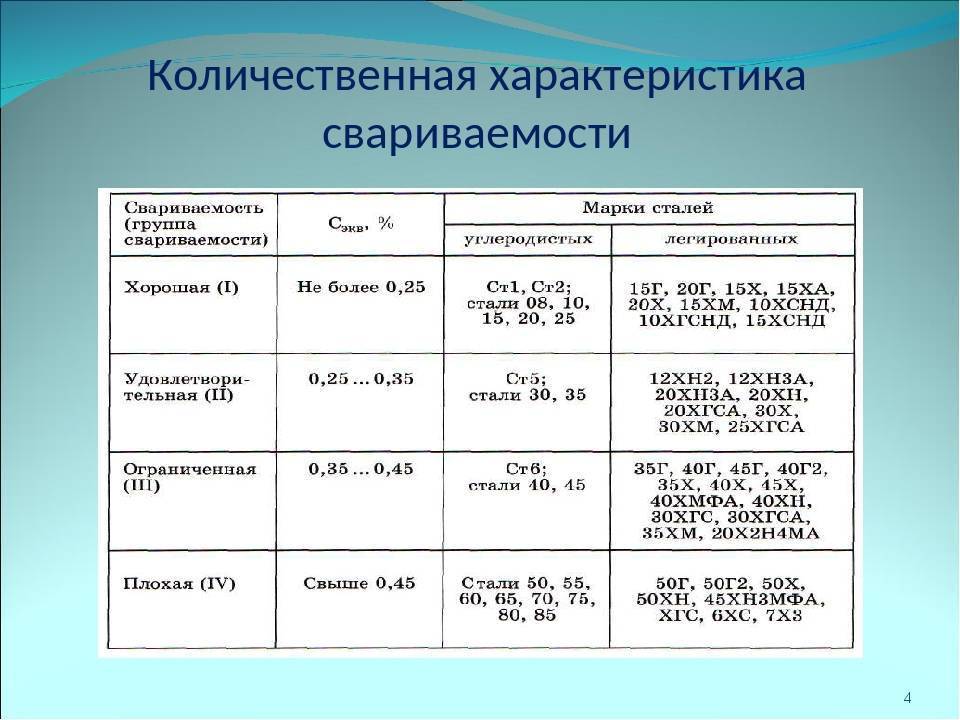

Свариваемость стали марки 35 ограниченная. Поэтому для заготовок чаще выбирают механические способы обработки. Но предварительный подогрев заготовки дает возможность применения разных технологий сварки:

- аргонодуговой;

- электродуговой ручной;

- электрошлаковой.

Для упрочнения и зачистки сварного шва рекомендуется последующая термообработка.

Склонность к отпускной хрупкости отсутствует, что снижает вероятность образования структурных трещин при динамических нагрузках. Операция отпуска, которая сопутствует термообработке, в значительной степени снимает внутренние напряжения.

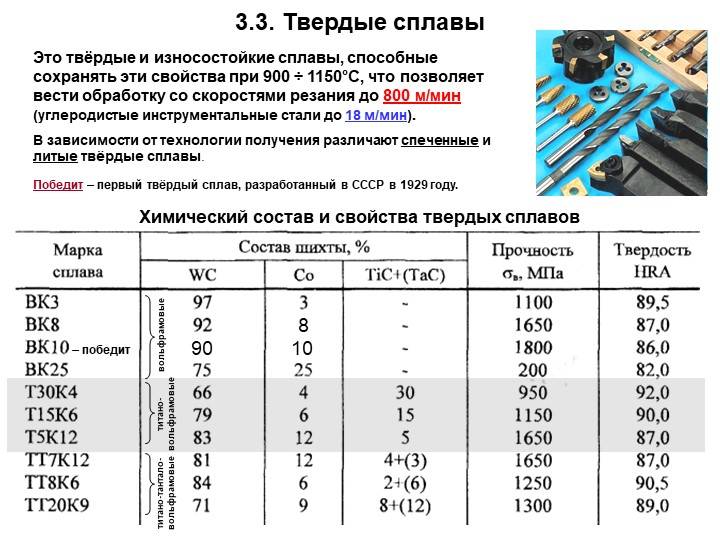

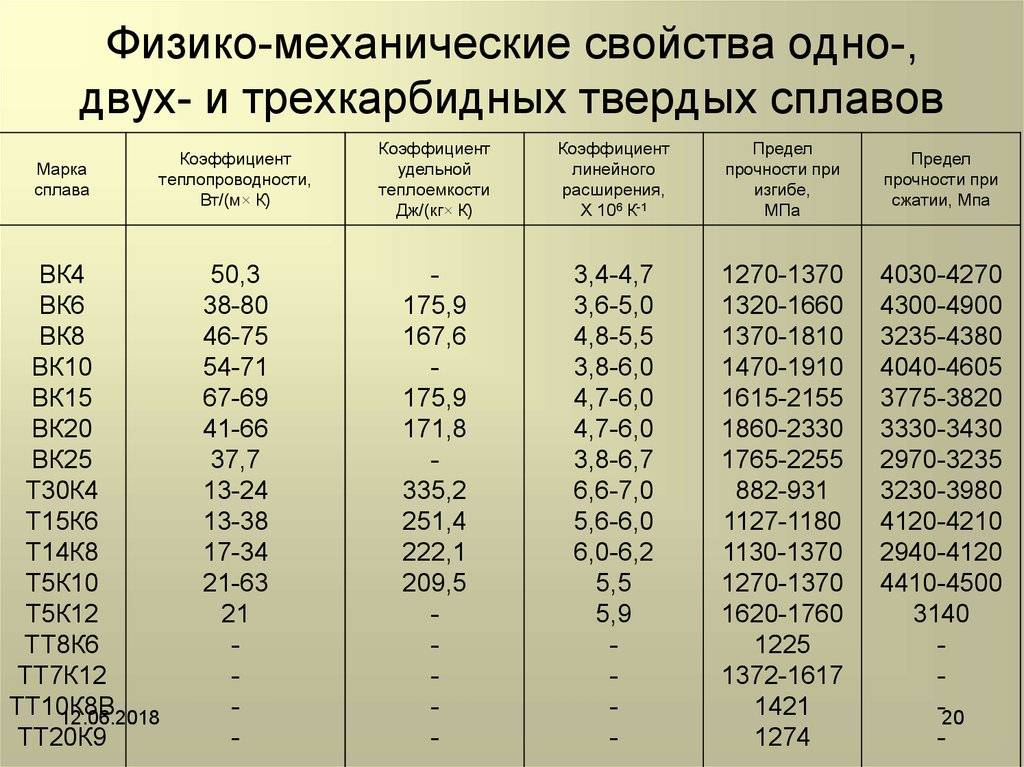

Способность к обработке резанием достаточно высокая, что позволяет с особой точностью придавать нужную форму деталям даже с помощью обычных инструментов. А применение резцов с твердосплавными элементами дает возможность увеличить скорость и точность обработки в несколько раз.

Флокеночувствительность металл не проявляет.

Коррозионная устойчивость сплава невысока, несмотря на присутствие в составе никеля. Но она достаточна для использования изделий в средах с низкой агрессивностью

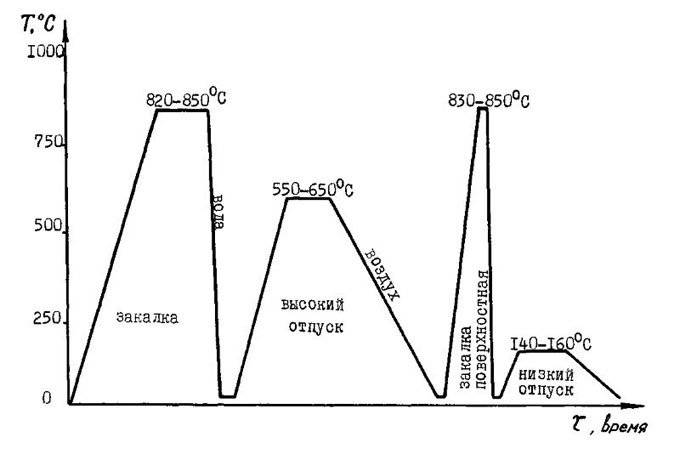

Термическая обработка

Для улучшения механических свойств стали 35 используют термообработку. После закалки и отпуска происходит:

- снижение внутренних напряжений;

- улучшение структуры мартенсита;

- повышение прочности и вязкости без заметной потери твердости.

Аналоги

Уверены, вы не удивитесь, узнав тот факт, что аналоги марки стали 35Х широко применяются во многих странах мира и выпускаются тамошними металлургическими заводами, однако носят совершенно иные наименования. Это, кстати, тоже совсем не удивительно. Ведь система наименования марок стали у разных государств может отличаться

Именно поэтому важно ознакомиться хотя бы с парой-тройкой зарубежных наименований и, по возможности, запомнить их. Мало ли, пригодится. Вот специально для вас небольшой список:

Вот специально для вас небольшой список:

- Соединенные Штаты Америки – 5132 или 5135

- Евросоюз – 1.7033 или 34Cr4

- Китай – 35Cr

- Япония – SCr430 или SCr435

Теперь, имея в голове этот перечень, вы точно сможете определить марку стали, аналогичную 35Х. Пригодится ли вам это — другой вопрос, на который вы должны ответить сами.

Описание

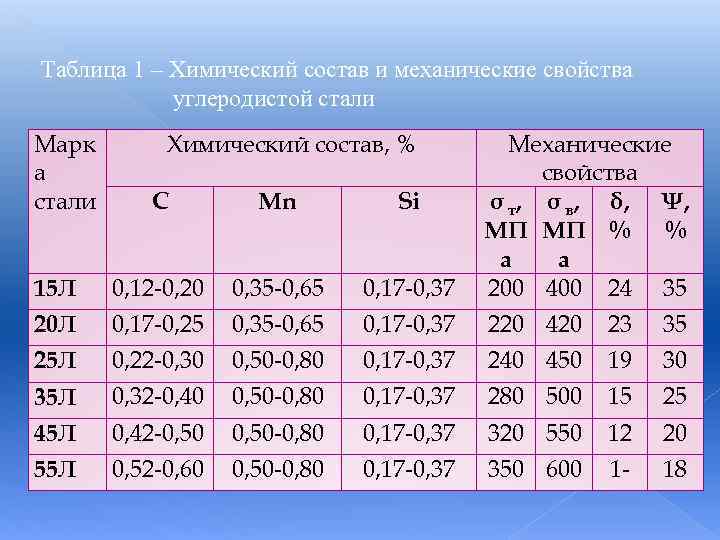

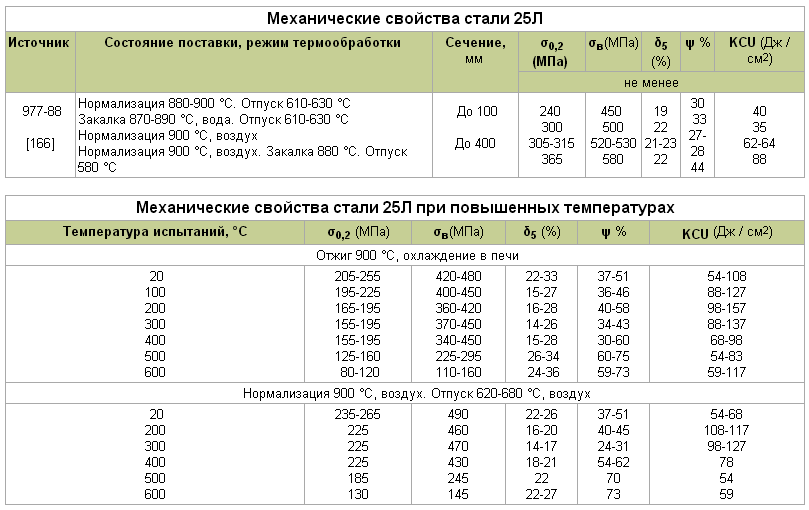

Сталь 35Л применяется: для производства отливок станин прокатных станов, зубчатых колес, тяг, бегунков, задвижек, балансиров, диафрагм, катков, валков, кронштейнов и других деталей, работающих под действием средних статических и динамических нагрузок; отливок деталей паровых, газовых, гидравлических турбин и осевых компрессоров, работающих при температурах от -40 до +350 °С; отливок 2 и 3 групп деталей трубопроводной арматуры и приводных устройств к ней (деталей повышенной прочности и твёрдости, кроме корпусов и крышек), с температурой рабочей среды от -30 до +400 °С без ограничения номинального рабочего давления; отливок деталей горно-металлургического оборудования; отливок по выплавляемым моделям для авиастроения I группы — нагруженных деталей с определенными требованиями по плотности и механическим свойствам: высоконагруженных кронштейнов, герметичных корпусов приборов, рам гироскопов, стабилизаторов и т. д. и II группы — ненагруженных и малонагруженных деталей: колец, фланцев, соединительных деталей, негерметичных корпусов приборов и т. д.

Примечание

Сталь перлитного класса. Отливки деталей трубопроводной арматуры из стали 35Л поставляются только для несвариваемых элементов конструкций.

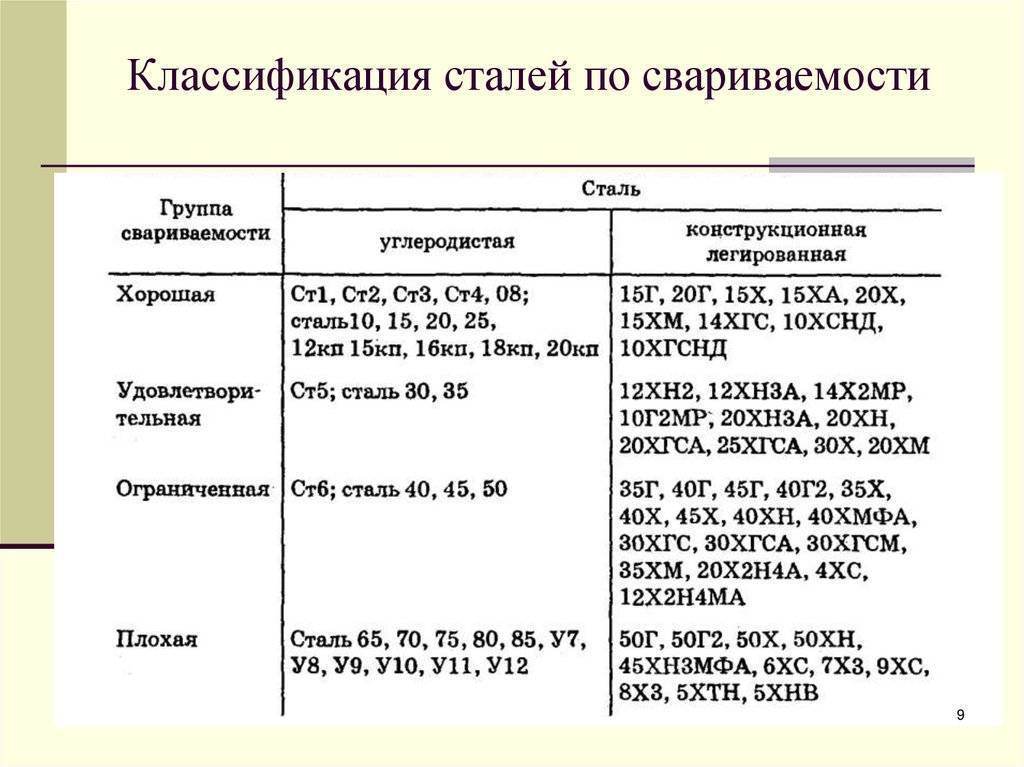

Классификация сталей

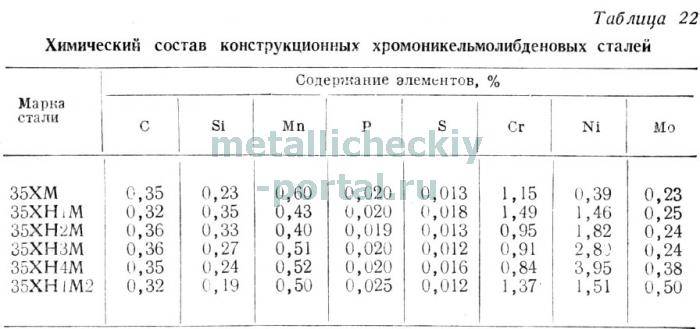

Стали классифицируют по разным признакам. Касательно назначения различают строительные и машиностроительные изделия. Первые используют во время производства корпусных деталей и конструкций, а вторые во время изготовления сварных металлоконструкций. Машиностроительные стали всегда подвергают термической обработке в отличие от строительных сталей – в этом заключается их главная разница. При содержании хрома более 12% сталь становится нержавеющей, в легированных конструкционных сталях, как правило, его содержится приблизительно 1,5-2,5%.

В соответствии с легированными элементами различают хромовые (марка 38ХА), хромоникелевые, хромомолибденовые (35ХМ), хромомарганцевые, хромокремнемарганцевые и другие стали. По своей структуре выделяют следующие классы: перлитный, карбидный, ферритный, мартенситный, аустенитный. В зависимости от процентного содержания входящих в состав легирующих добавок, разграничивают низколегированные (меньше 3%, к примеру, марка 35ХМ), высоколегированные (больше 10%) и среднелегированные (3-10%) стали.

Особенности производства

Свойства готового материала определяются теми веществами, которые входят в его состав и во многом зависят от того какие технологии применялись при производстве того или иного сплава.

Основу стального сплава составляет феррит. Это составляющая железоуглеродистых сплавов. Он, по сути, является твердым раствором углерода и легирующих компонентов. Для повышения его прочности расплав насыщают углеродом.

К примесям, от которых, кроме вреда, ждать нечего относят фосфор и серу, а также их производные. Фосфор, вступая в реакцию с ферритом, понижает пластичность сплава во время воздействия высоких температур и усиливает хрупкость под воздействием холода. В процессе расплава может образовываться сернистое железо, которое может привести к красноломкости. Сталь Ст3 содержит в своем составе не более 0,05% серы и фосфора 0,04%.

Для производства конструкционных сталей применяют две сталеплавильные технологии:

- мартеновскую;

- конвертерную.

Параметры марки Ст3, получаемой одним или другим методом мало чем, отличаются друг от друга, но конвертерная технология проще и дешевле.

Применение стали Ст3сп с учётом характеристик и свойств

Сталь данного типа является одной из самых востребованных в строительстве и промышленности.

Отсутствие в сплаве кислорода, и однородная структура – это факторы, повышающие стойкость к образованию коррозии в агрессивных средах. Эти качества, а также большая пластичность делают данную сталь незаменимой при производстве конструкций, элементов, к которым предъявляются большие требования по жёсткости.

Это прокат – листовой и фасонный (швеллеры, двутавры и тавры, уголки), заготовки для арматуры, элементы трубопроводов (в частности, квадратные трубы), и пр.

Характеристики стали дают возможность возводить из неё опорные несущие конструкции, каркасы, эксплуатация которых ведётся в сложных условиях.

Из стали Ст3сп изготавливают элементы и детали без термообработки, что даёт возможность сохранить все характеристики сплава – фланцы, тройники, переходы.

Сталь используют также в качестве основного слоя при производстве горячекатаных 2-слойных листов, стойких к коррозии.

Что нужно знать о стали марки 35 | Полезные статьи о металлопрокате

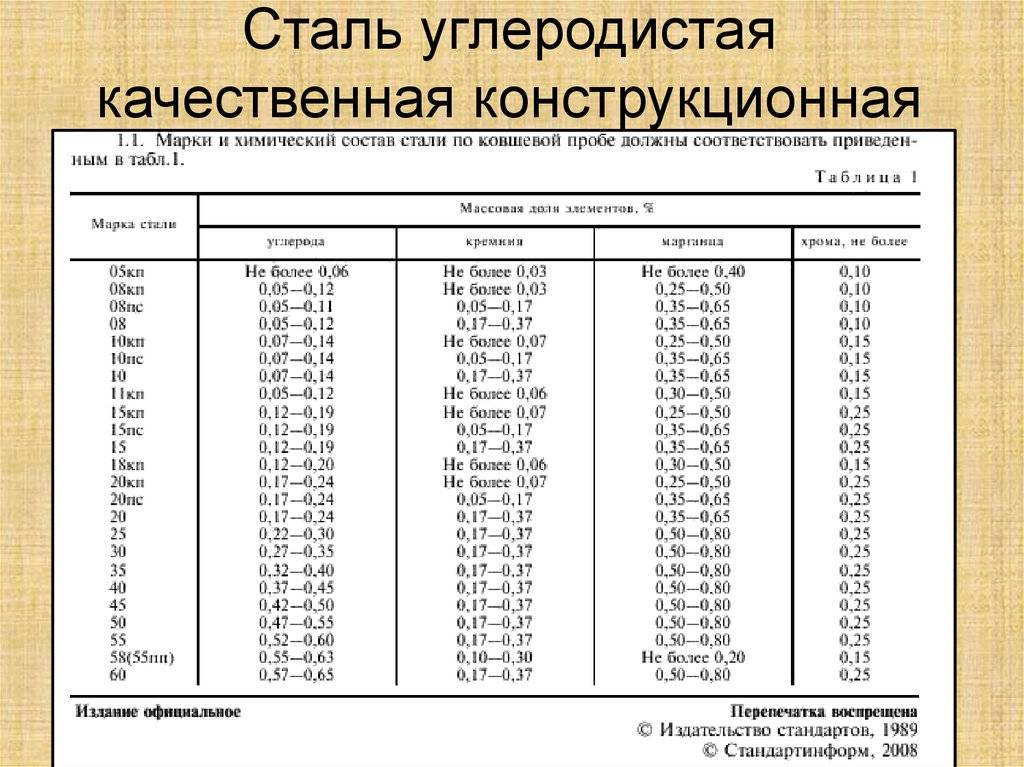

Сталь марки 35 относят к разряду конструкционных углеродистых и качественных. Наиболее активно используют в строительстве и машиностроении, где в полной мере проявляются основные ее преимущественные свойства: твердость и податливость к разноплановым обработкам.

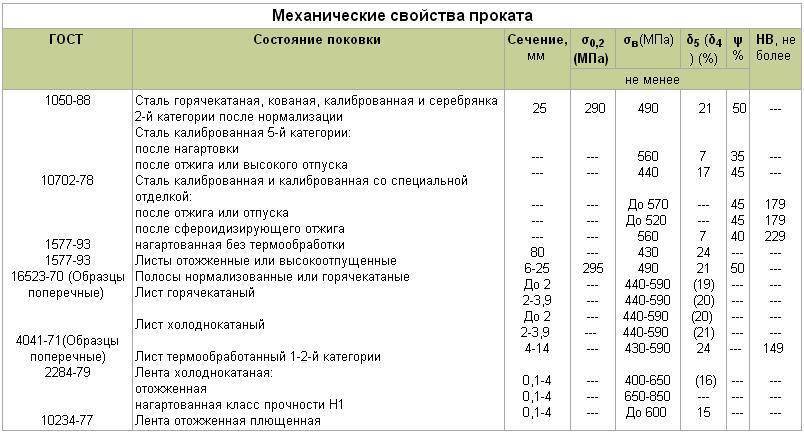

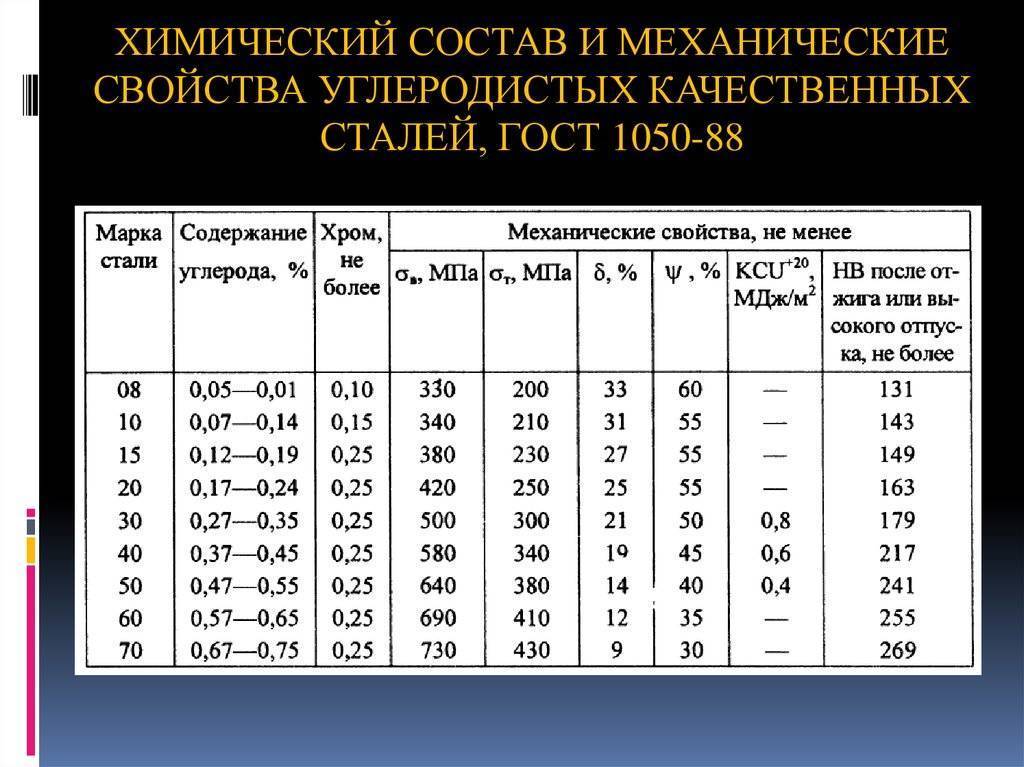

Производят сталь 35, согласно ГОСТу 1050-88, регламентирующему все важные моменты, включая химический состав, механические свойства, твердость, способы обработки.

Химический состав, основные характеристики

Уже в обозначении стали 35 – характеристики сплава

Простая цифровая информация указывает, пожалуй, на самое важное – процентное содержание углерода при незначительном объеме примесей, что и определяет целый ряд востребованных потребителем свойств

Химические элементы в процентном соотношении распределены следующим образом: Fe – примерно 97, C – 0,32- 0,4, Si – 0,17- 0,37, Mn – 0,5-0,8. Ni, Cr, Cu составляют по 0,25, а вот P, S и As – соответственно, 0,035, 0,040 и 0,08.

Сталь 35, характеристики ее, обусловлены принадлежностью к классу среднеуглеродистых сплавов, куда также входят стали марок 30, 40, 45 и 50. Сырье отличается высокими прочностными свойствами, при этом не обладает ни пластичностью, ни вязкостью низколегированных сталей, что, впрочем, и не требуется. Механические свойства подробно расписаны в таблицах ГОСТа 1050-88

Способы обработки стали 35

В процессе производства металлопроката, деталей сталь 35 подвергают:

- нормализации (отжигу);

- закалке с низким отпуском;

- закалке ТВЧ.

Сырье куют при температурном режиме от 1280 оС до 750 оС с последующим охлаждением, обрабатывают резанием, применяя технологию оптимального отжига, повышающего предел упругости сплава.

Что касается свариваемости, то в ГОСТе данную возможность классифицируют как ограниченную. Если сталь 20 сваривается без ограничений, за исключением деталей, прошедших химико-термическую подготовку, то марка стали 35 «более требовательна» – необходим подогрев и специальная термообработка. Основные рекомендуемые способы сваривания – РДС, ЭШС, АДС под флюсом с газовой защитой.

Сталь 35 (ГОСТ 1050-88) проходит закалку. По сути, это нагрев сплава до температуры выше критической или, как еще уточняют, температуры растворения избыточных фаз.

В результате из структуры аустенита образуется неустойчивая, метастабильная структура мартенсит. Так, для стали 35 температура закалки составляет от 850 до 870 оС. После ее проведения твердость стали 35 – 45 HRC.

Для данной марки рекомендуют закалку с низким отпуском. Это означает, что обработку лучше проводить при температуре не выше 160 – 200 оС. При таких условиях происходит требуемое снижение закалочных напряжений, мартенсит превращается уже в отпущенный мартенсит без заметного снижения твердости стали 35, повышается ее прочность, улучшается вязкость.

О применении сплава

Сталь 35 (ГОСТ 1050-88), характеристики и ее основные эксплуатационные свойства неизменно востребованы многими строительными компаниями и организациями, машиностроительными и станко-инструментальными заводами.

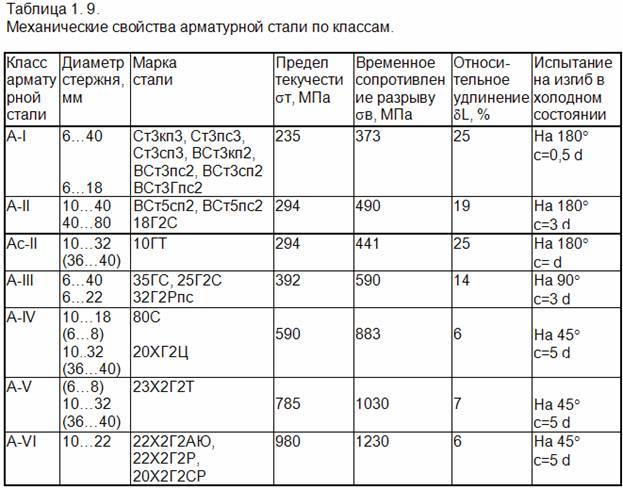

Металлоконструкции, в том числе, и арматурные, фасонный прокат (круг, шестигранник ст35), а также валы различного назначения, оси и цилиндры, шестерни, шатуны и диски, шпиндели и траверсы – все это производят из конструкционной углеродистой качественной стали марки 35.

Здесь есть смысл заметить, что данный среднеуглеродистый сплав редко применяют при изготовлении некоторых крупногабаритных деталей и механизмов, поскольку сырье тяжело прокаливать. К тому же имеют место потери в механических показателях.

Виды поставки и ГОСТы

Твердость и плотность стали 35, ее практичность и невысокая стоимость оценена многими отечественными потребителями. Благодаря существованию стали 35 с ее характеристиками, пока еще ждут применения:

Фасонный прокат проверенного заводского качества, выполненный в соответствии с ГОСТами 2590-2006 (круг г/к ст. 35), 2879-2006, 2591-2006, 8509-93, 8240-97, 8510-86, 8239-89, 10702-78.

- листы толстые (ГОСТы 1577-93, 19903-74, 4041-71);

- листы тонкие (ГОСТ 16523-97);

- шлифованный пруток, серебрянка (ГОСТы 10702-78 и 14955-77);

- калиброванные круги (ГОСТы 8560-78, 7417-75, 8559-75, 10702-78);

- полосы (ГОСТы, 103-2006, 82-70,1577-93);

- ленты (ГОСТ 2284-79);

- проволока (ГОСТы, 5663-79 и 17305-91);

- поковки, кованые заготовки по ГОСТам 8479-70 и 1133-71;

- трубы в соответствии с ГОСТами 8731-74, 8734-75, 8732-78 и 8733-74.

Описание процесса

Отпуск стали (ОС) — это разновидность термической обработки, при которой происходит постепенный нагрев металла с последующим его остыванием. В большинстве случаев отпускную процедуру выполняют на заключительном этапе сразу же после закалки. ОС может выполняться как до, так и после формирования детали из стального полуфабриката. Позволяет устранить внутренние напряжения внутри металла, которые негативно влияют на его физическую структуру, свойства.

Внутренние напряжения на химическом уровне — это нарушения кристаллической структуры металла. Из-за них происходит неравномерное распределение углерода, легирующих добавок по металлическому сплаву. Отпуск позволяет перераспределить эти элементы более равномерно. Это улучшает физико-химические свойства материала (пластичность, прочность, сохранение формы, химическая инертность). Нагрев осуществляется с помощью специальных печей в защитной среде (масляные, селитровые или щелочные ванны). Способ охлаждения деталей после нагрева — воздушный (обычно) или жидкостной (редко).

Качество отпуска стали зависит от следующих физических параметров термической процедуры:

- Температура нагрева. ОС может выполняться при температурах от 100 до 700 градусов, а чем выше будет температура нагрева, тем выше лучше будет качество обработки. Объясняется эта зависимость тем, что при более высоких температурах происходит более глубокое изменение структуры кристаллической решетки. В основном за счет процессов полигонизации, рекристаллизации.

- Длительность нагрева. Длительность ОС обычно составляет от 1 до 3 часов, хотя существуют и более длительные форматы. Все основные процессы в материале проходят в первые 20-40 минут. Дополнительная выдержка нужна для равномерного распределения атомов углерода, железа, легирующих добавок по всей толщине материала.

- Скорость остывания. Здесь правило предельно простое — чем медленнее будет проходить остывание, тем выше будет качество материала. Чтобы замедлить остывание, металлурги используют различные уловки, хитрости. Главная хитрость — это помещение материала в масляную, селитровую или щелочную среду, которая замедляет остывание материала. Теоретически остывание можно выполнять и без применения жидкостных сред, однако скорость остывания будет высокой, что негативно скажется на качестве ОС.

Сортамент

Стали марки Ст3 содержат углерод в количестве 0,14-0,22. Такой металлопрокат изготавливается 2 способами: горячим (нагрев до 1100 °С) или холодным. Преимущество горячей прокатки — отсутствие напряжений в структуре за счет отпуска с прокатного нагрева. Во время охлаждения естественным образом происходит снятие наклепов, полученных при пластической деформации. Холодная прокатка используется для получения изделий толщиной или диаметром менее 4 мм (из-за образования окалины во время нагрева).

Сталь листовая горячекатаная марки Ст3 (ГОСТ 19903-2005) предназначена для изготовления сварных труб и корпусных изделий. Хорошая обрабатываемость резанием и соединением всеми видами сварки позволяет изготавливать изделия любых форм и размеров.

Марка стали С255 — аналог Ст3. Из нее изготавливают горячекатаным методом тяжелонагруженные изделия: балки, разносторонние уголки, двутавры, рельсы.

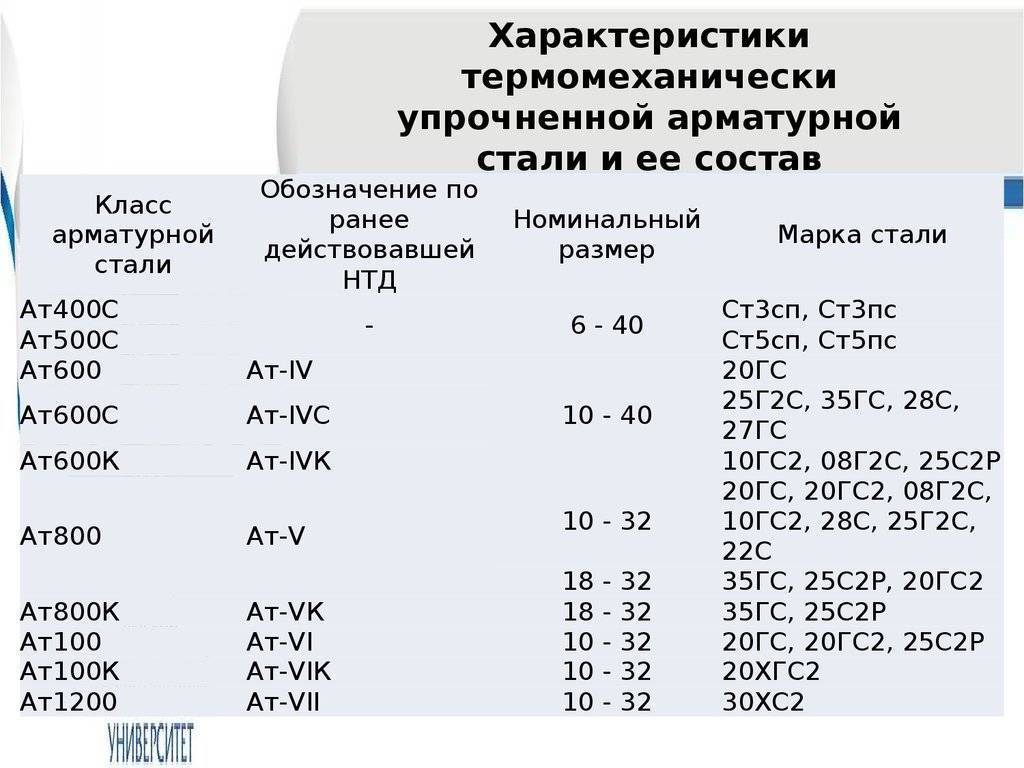

Арматуру гладкоствольную или периодического профиля, 2-4 класса прочности, прокатывают из СТ3сп с максимальным процентным соотношением хим. элементов для этой марки: содержанием углерода в 18-22 %, марганца – 50-58 %, кремния – 18-20 %.

Если сталь листовая горячекатаная марки Ст3 проходит дополнительное волочение, ее прочность очень возрастает.

Основные характеристики

Основные характеристики во многом определяют область применения металла. Сталь 35 характеризуется следующими качествами:

Плотность Стали 35 составляет 7826 кг/м 3 при температуре 20 градусов Цельсия. Стоит учитывать, что показатель снижается при повышении температуры. Серьезное повышение температуры приводит к перестроению структуры, она становится более пластичной. Показатель плотности учитывается при проведении различных расчетов

К примеру, нужно проводить расчет оказываемого давления на несущие конструкции.

При выборе металла уделяется внимание показателю твердости. В рассматриваемом случае твердость составляет 163 МПа

Сталь М35 может подвергаться различной термической обработке, которая направлена на повышение твердости поверхностного слоя. Часто в качестве термической обработки применяется технология нормализации, которая делает структуру более однородной и устойчивой к воздействию высоких нагрузок.

Степень свариваемости ограничена. Именно поэтому рекомендуется проводить предварительный подогрев заготовки. За счет подогрева структуры стало возможным использование различных технологий сваривания. Для повышения качества получаемого шва после сварки проводится дополнительная термическая обработка.

Структура не склонна к отпускной хрупкости. При термической обработке выполняется отпуск, который снижает внутренние напряжения. Слишком высокая хрупкость определяет то, что при ударе и другой динамической нагрузке могут появляться структурные трещины.

Материал подвергается резанию. Это свойство определяет то, что материал часто поставляется на машиностроительные заводы где устанавливается большое количество токарного и фрезеровального оборудования. Поставляемые заготовки могут обрабатываться при использовании обычных резцов. Существенно повысить качество и скорость обработки можно за счет использования резцов с твердосплавными пластинами.

Механические свойства ст 35

Рассматриваемый металл может подвергаться ковке при температуре 1280 градусов Цельсия. Охлаждение может проводится при применении масла или на открытом воздухе, выбор проводится в зависимости от размеров заготовки.

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d10 | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа |

| Отливки в песчаные формы. Отжиг при 850 °С, охлаждение с печью | ||||||

| 30 | ≥255 | ≥530 | ≥19 | ≥34 | ≥490 | 146 |

| Нормализация при 860-880 °С, охлаждение на воздухе до 300-350 °С, выдержка 2 ч. при 300-350 °С + отпуск при 600-620 °С, выдержка 1 ч. в печи до 500 °С, охлаждение на воздухе (указано место вырезки образца) | ||||||

| 100 | 245-250 | 350-510 | 13-20 | 16-25 | — | 136-156 |

| 200 | 295-310 | 560-590 | 17-27 | 19-40 | — | 163-196 |

| Отливки деталей ГТУ. Нормализация при 860-880 °C + отпуск при 600-630 °C, охлаждение на воздухе | ||||||

| — | ≥275 | ≥490 | ≥15 | ≥25 | ≥343 | 137-166 |

| Нормализация при 860-880 °С, охлаждение на воздухе до 300-350 °С, выдержка 2 ч. при 300-350 °С + отпуск при 600-620 °С, выдержка 1 ч. в печи до 500 °С, охлаждение на воздухе (указано место вырезки образца) | ||||||

| 10 | 235-275 | 550-590 | 22-28 | 28-43 | — | 143-156 |

| Отливки для судостроения. Нормализация при 860-890 °С + отпуск при 630-670 °С, охлаждение на воздухе | ||||||

| — | ≥280 | ≥500 | ≥17 | ≥27 | ≥350 | 137-166 |

| Отливки. Закалка с 860-880 °С + отпуск при 600-630 °С | ||||||

| 100 | ≥343 | ≥540 | ≥16 | ≥20 | ≥294 | — |

| Нормализация при 860-880 °С, охлаждение на воздухе до 300-350 °С, выдержка 2 ч. при 300-350 °С + отпуск при 600-620 °С, выдержка 1 ч. в печи до 500 °С, охлаждение на воздухе (указано место вырезки образца) | ||||||

| 100 | 245-250 | 400-520 | 13-20 | 16-25 | — | 143-156 |

| 200 | 275-295 | 530-550 | 13-18 | 14-28 | — | 163-170 |

| 30 | 235-295 | 540-570 | 23-28 | 33-42 | — | 137-156 |

| 50 | 290-450 | 570-590 | 22-27 | 56-64 | — | 154-186 |

| После нормализации и отпуска закалка в масло с 860-870 °С + отпуск при 620-630 °С, выдержка 3 ч., охлаждение на воздухе (указано место вырезки образца) | ||||||

| 100 | 345-380 | 570-600 | 22-33 | 36-58 | — | 170 |

| 200 | 300-335 | 550-600 | 18-26 | 25-36 | — | 156-170 |

| 10 | 330-370 | 620-660 | 24-28 | 44-49 | — | 162-206 |

| 100 | 345-365 | 560-580 | 24-29 | 28-48 | — | 170 |

| 200 | 300-330 | 550-580 | 16-25 | 21-34 | — | 156-170 |

| 30 | 365-400 | 610-640 | 23-29 | 47-57 | — | 156-187 |

| 50 | 365-550 | 590-640 | 22-31 | 33-66 | — | 162-178 |

Применение в разных отраслях

Благодаря устойчивости к ударной нагрузке сталь марки 35 можно применять для изготовления крепежа: болты, шпильки, гайки.

Так как свариваемость ограниченна, это не позволяет применять марку широко.

В машиностроении металл используется только для создания элементов не работающих на износ.

В строительстве марка 35 расходуется при возведении водопроводов и установке железо-бетонных плит. Сантехнические изделия не обходятся без 35 стали. Многие заводы именно из этой стали и её аналогов производят эмалированные ванны и раковины, которые в дальнейшем используются в строительстве.

Большая часть этой марки стали уходит на изготовление элементов металлопроката. Различные стальные сетки, листы, уголки и другое. Нередко 35-ая марка уходит на производство труб разных диаметров. Связано это с тем, что сталь хорошо “схватывается” при сваривании с любой другой трубой. Ещё из 35-ой часто изготавливают прутья, которые в дальнейшем часто расходуются на создание железо-бетонных плит. Нередко простейшие детали металлопроката эксплуатируются и для бытовых целей.

Сталь 35 можно не является эталоном качества и надёжности, но её можно использовать абсолютно в любой промышленности. Популярность данного сплава объясняется своей ценой, металл подходит для многих целей и не имеет высокой цены.

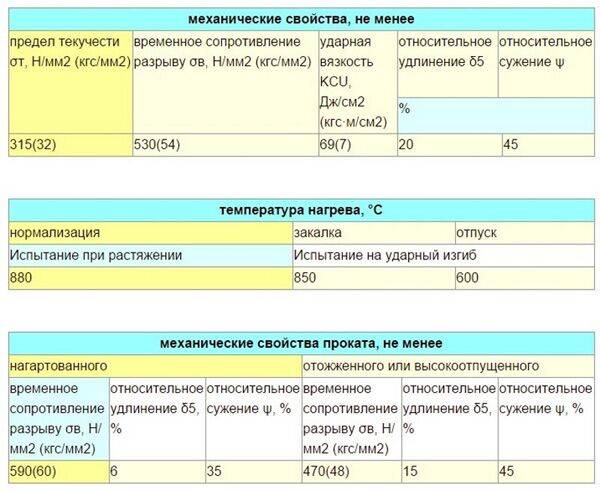

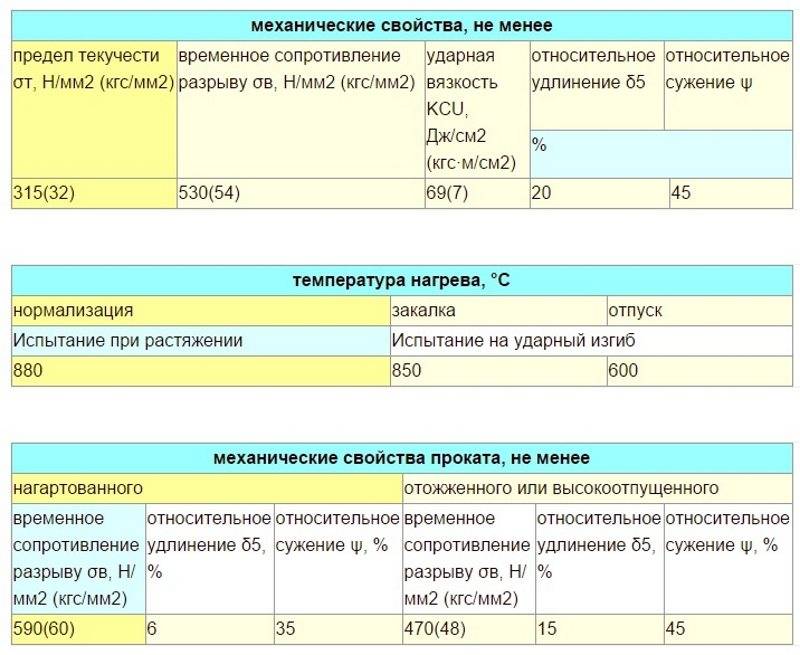

Таблица 1. Механический свойства проката

| ГОСТ | Состояние поковки | Сечение, мм | σв (МПа) | δ5 (δ4) % | ψ % | НВ, не более |

| не менее | ||||||

| 1050-88 | Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 530 | 20 | 45 | — |

| Сталь калиброванная 5-й категории: | ||||||

| после нагартовки | — | 590 | 6 | 35 | — | |

| после отжига или высокого отпуска | — | 470 | 15 | 45 | — | |

| 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: | |||||

| после сфероидизирующего отжига | — | До 540 | — | 45 | 187 | |

| нагартованная без термообработки | — | 590 | 5 | 40 | 207 | |

| 1577-93 | Листы отожженные или высокоотпущенные | 80 | 480 | 22 | — | — |

| Полосы нормализованные или горячекатаные | 6 – 25 | 530 | 20 | 45 | — | |

| 16523-70 (Образцы поперечные) | Лист горячекатаный | До 2 | 490 – 640 | -17 | — | — |

| Лист холоднокатаный | 2 – 3,9 | 490 – 640 | -19 | — | — | |

| 4041-71(Образцы поперечные) | Лист термообработанный 1-2-й категории | 4 -14 | 480 – 630 | 22 | — | 163 |

| 2284-79 | Лента холоднокатаная: | |||||

| отожженная | 0,1 – 4 | 400 – 350 | -16 | — | — | |

| нагартованная класс прочности Н2 | 0,1 – 4 | 800 – 950 | — | — | — | |

| 8731-74 | Трубы горяче-, холодно – и теплодеформированные, термообработанные | — | 510 | 17 | — | 187 |

| 8733-74 |

Таблица 2. Механические свойства поковок (ГОСТ 8479-70)

| Вид термообработки | Сечение поковки, мм | КП | σ0,2 (МПа) | σв (МПа) | δ5 (%) | ψ % | KCU (Дж /см2) | НВ, не более |

| Нормализация | 300 – 500 | 195 | 195 | 390 | 20 | 45 | 49 | 111 – 156 |

| 500 – 800 | 18 | 38 | 44 | |||||

| 100 – 300 | 20 | 48 | 49 | |||||

| 300 – 500 | 215 | 215 | 215 | 18 | 40 | 44 | 123 – 167 | |

| 500 – 800 | 16 | 35 | 39 | |||||

| Нормализация | До 100 | 245 | 245 | 470 | 2 | 48 | 49 | 143 – 179 |

| 100 – 300 | 19 | 42 | 39 | |||||

| 300 – 500 | 17 | 35 | 34 | |||||

| Закалка. Отпуск | До 100 | 275 | 275 | 530 | 20 | 40 | 44 | 156 – 197 |

| 100 – 300 | 315 | 315 | 570 | 17 | 38 | 34 | ||

| До 100 | 17 | 38 | 39 | 167 – 207 |

Таблица 3. Механические свойства при t = 20ºC

| Сортамент | Размер, мм | sв, МПа | sT, МПа | d5 | y, % | Термообработка |

| % | ||||||

| Лист термообработанный, ГОСТ 4041-71 | 4 – 14 | 480 – 640 | 22 | |||

| Трубы, ГОСТ 8731-87 | 510 | 294 | 17 | |||

| Пруток калиброванный, ГОСТ 10702-78 | 590 | 45 | Отжиг | |||

| Прокат, ГОСТ 1050-88 | до 80 | 530 | 315 | 20 | 45 | Нормализация |

| Прокат нагартованный, ГОСТ 1050-88 | 590 | 6 | 35 | |||

| Прокат отожженный, ГОСТ 1050-88 | 470 | 15 | 45 | |||

| Лента отожженный, ГОСТ 2284-79 | 390 – 640 | 16 | ||||

| Лента нагартованный, ГОСТ 2284-79 | 640 – 930 |

Таблица 4. Механические свойства в зависимости от температуры отпуска

| Температура отпуска, С | σ 0,2 (МПа) | σв (МПа) | δ5 (%) | ψ % | KCU (Дж /см.кв) | HB |

| Заготовка диаметром 60 мм, закалка 850 °С в воду | ||||||

| 200 | 600 | 760 | 13 | 60 | 29 | 226 |

| 300 | 560 | 735 | 14 | 63 | 29 | 212 |

| 400 | 520 | 690 | 15 | 64 | 98 | 200 |

| 500 | 470 | 660 | 17 | 67 | 137 | 189 |

| 600 | 410 | 620 | 18 | 71 | 176 | 175 |

| 700 | 340 | 580 | 19 | 73 | 186 | 16 |

Таблица 5. Предел выносливости стали 35

| σ-1, МПА | J-1, МПА | Состояние стали и термообработка |

| 265 | — | Нормализация 850 °C, σв=570 МПа |

| 245 | 147 | Нормализация 850-890 °C. Отпуск 650-680 °C |

| 402 | — | Закалка 850 °C. Отпуск 650 °C, σв=710 МПа |

Таблица 7. Технологические характеристики

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Таблица 8. Физические свойства

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м.куб) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 2,06 | 7826 | ||||

| 100 | 1,97 | 12 | 49 | 7804 | 469 | 251 |

| 200 | 1,87 | 12,9 | 49 | 7771 | 490 | 321 |

| 300 | 1,56 | 13,6 | 47 | 7737 | 511 | 408 |

| 400 | 1,68 | 14,2 | 44 | 7700 | 532 | 511 |

| 500 | 14,6 | 41 | 7662 | 553 | 629 | |

| 600 | 15 | 38 | 7623 | 578 | 759 | |

| 700 | 15,2 | 35 | 7583 | 611 | 922 | |

| 800 | 12,4 | 29 | 7600 | 708 | 1112 | |

| 900 | 13,9 | 28 | 7549 | 699 | 1156 |

Рейтинг: /5 –

голосов