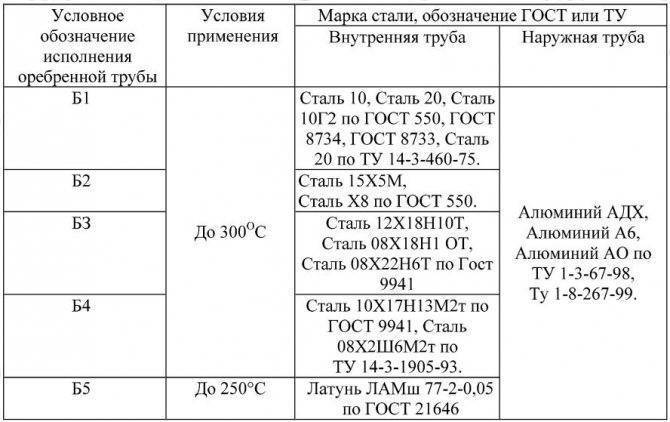

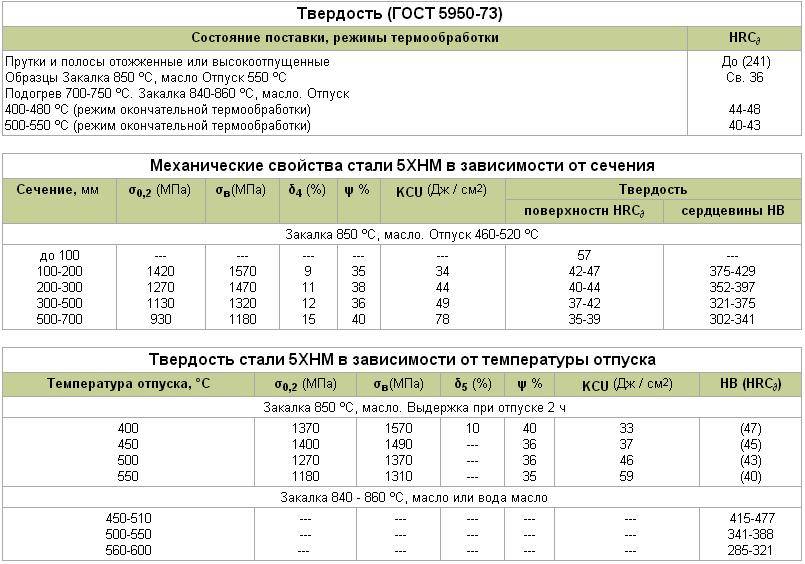

Твёрдость стали 5ХНМ(HRCэ, НВ)

| Состояние поставки,режим термообработки | HRCэ поверхности | НВ |

| Прутки и полосы отожженные или высокоотпущенные | 241 | |

| Образцы. Закалка 850 С, масло. Отпуск 550 С. | 36 | |

| Подогрев 700-750 С. Закалка 840-860 С, масло. Отпуск 400-480 С (режим окончательной термообработки) | 44-48 | |

| Подогрев 700-750 С. Закалка 840-860 С, масло. Отпуск 500-550 С (режим окончательной термообработки) | 40-43 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 400 С. | 43 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 500 С. | 39 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 550 С. | 37 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 600 С. | 26 |

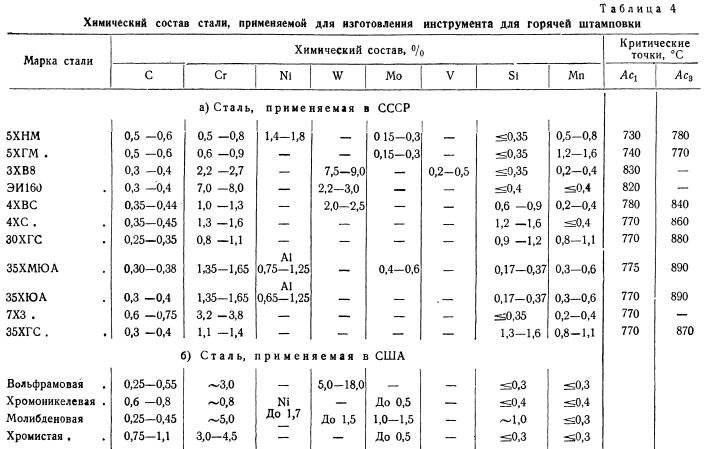

Цель окончательной термической обработки — получение в готовом инструменте оптимального сочетания основных свойств: твердости, прочности, износостойкости, вязкости и теплостойкости.

Наиболее распространенный технологический процесс окончательной термической обработки инструмента для горячего деформирования состоит из закалки и отпуска. Большое разнообразие условий работы такого инструмента предопределяет не только применение различных сталей, но и необходимость получать в каждом конкретном случае оптимальное для данных условий сочетание свойств за счет правильного выбора режимов термической обработки. При этом в зависимости от назначения инструмента возможен выбор разных температур нагрева под закалку, закалочных сред и способов охлаждения, температур отпуска. Режимы закалки и отпуска не универсальны, а их следует назначать дифференцированно в соответствии с условиями работы инструмента.

В частности, следует учитывать, что при повышении температуры нагрева под закалку возрастает теплостойкость и прокаливаемость штамповых сталей, но из-за укрупнения зерна снижается их вязкость. Поэтому, например, для прессового инструмента, работающего с большим разогревом, но без значительных динамических нагрузок, целесообразно повышать температуру нагрева под закалку для получения большей теплостойкости.

Вместе с тем при выборе режимов закалки и отпуска следует учитывать их влияние на деформацию инструмента в процессе термической обработки и возможность последующей механической обработки.

Повышение температуры отпуска, как правило, повышает вязкость стали, но снижает ее твердость, прочность и износостойкость. В связи с этим для сохранения износостойкости и твердости стали температуру отпуска выбирают пониженной, однако не ниже температуры разогрева инструмента при эксплуатации.

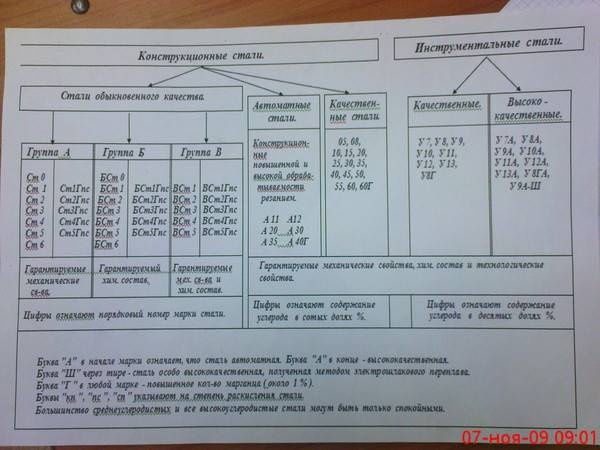

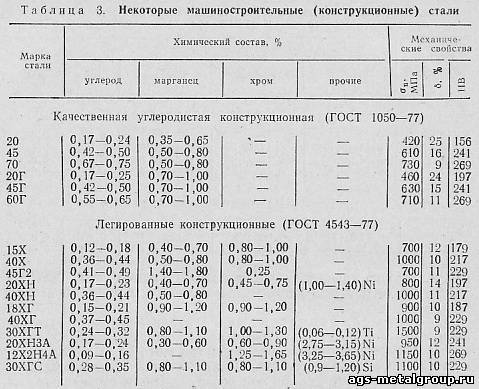

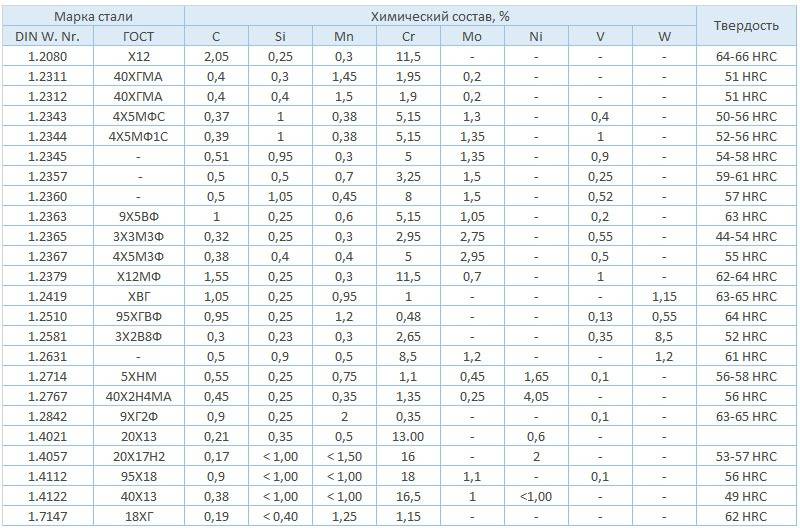

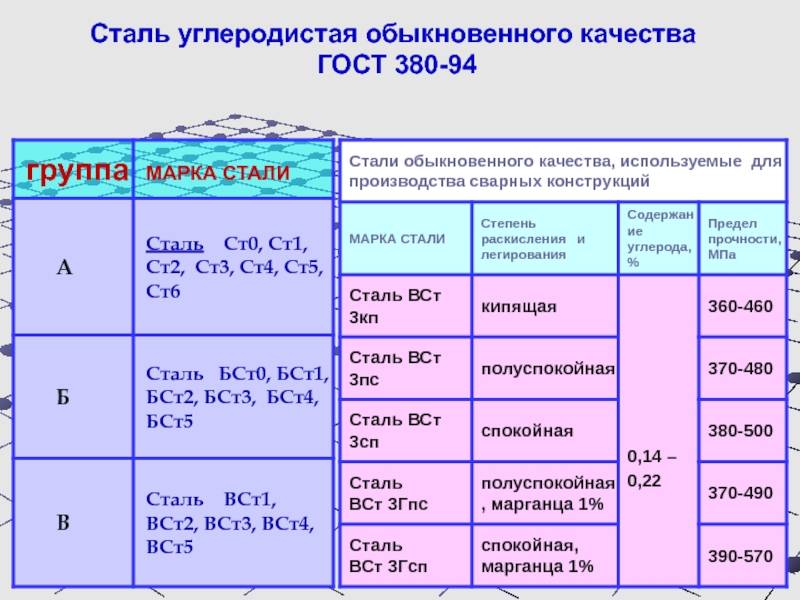

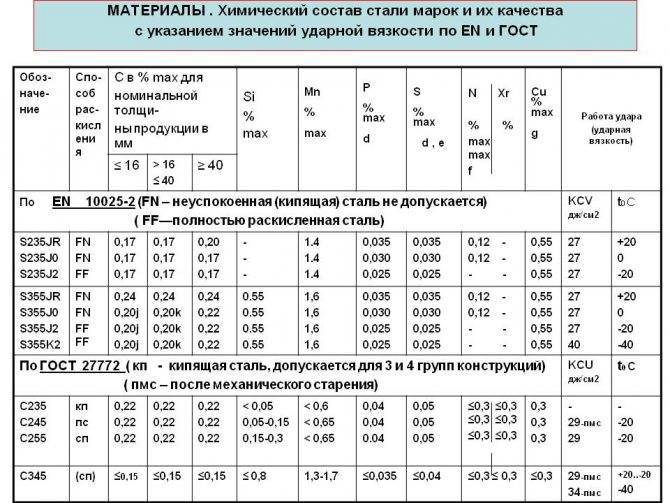

Общие принципы классификации марок сталей

Основные классификационные признаки сталей: химический состав, назначение, качество, степень раскисления, структура.

Стали по химическому составу подразделяют на углеродистые и легированные. По массовой доле углерода и первая, и вторая группы сталей делят на: низкоуглеродистые (менее 0,3% С), среднеуглеродистые (концентрация С находится в пределах 0,3-07%), высокоуглеродистые – с концентрацией углерода более 0,7%.

Легированными называются стали, содержащие, помимо постоянных примесей, добавки, вводимые для повышения механических свойств этого материала.

В качестве легирующих добавок используют хром, марганец, никель, кремний, молибден, вольфрам, титан, ванадий и многие другие, а также сочетание этих элементов в различных процентных соотношениях. По количеству добавок стали делят на низколегированные (легирующих элементов менее 5%), среднелегированные (5-10%), высоколегированные (содержат более 10% добавок).

По своему назначению стали бывают конструкционными, инструментальными и материалами специального назначения, обладающими особыми свойствами.

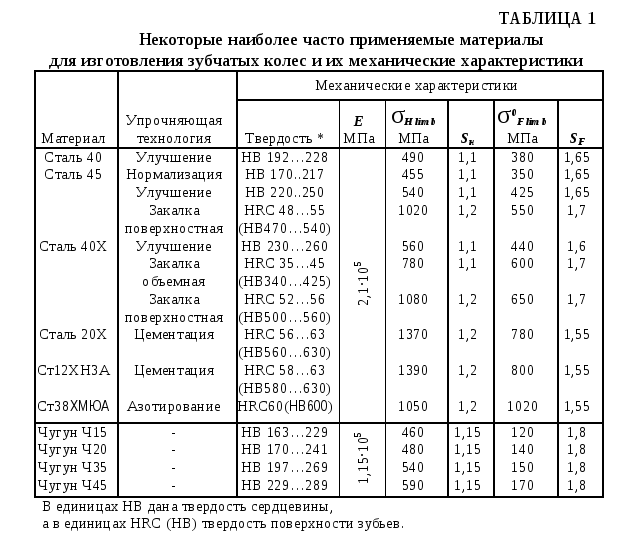

Наиболее обширным классом являются конструкционные стали, которые предназначаются для изготовления строительных конструкций, деталей приборов и машин. В свою очередь, конструкционные стали подразделяют на рессорно-пружинные, улучшаемые, цементуемые и высокопрочные.

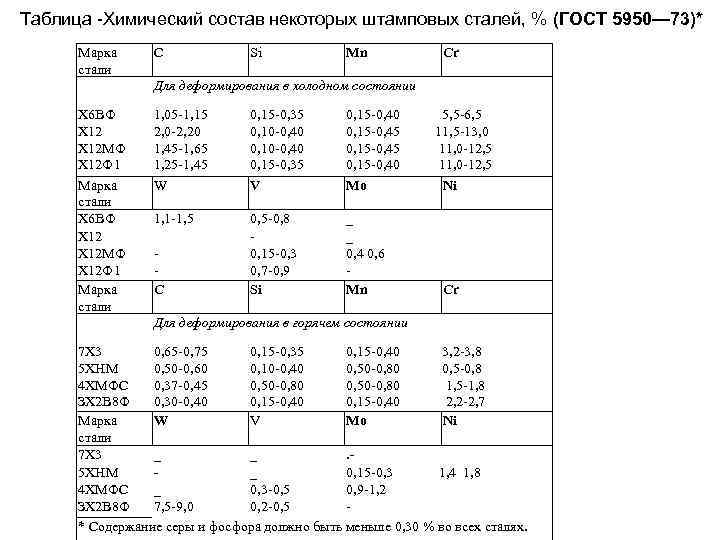

Инструментальные стали различают в зависимости от назначения произведенного из них инструмента: мерительного, режущего, штампов горячей и холодной деформации.

Стали специального назначения разделяют на несколько групп: коррозионностойкие (или нержавеющие), жаростойкие, жаропрочные, электротехнические.

По качеству стали бывают обыкновенного качества, качественными, высококачественными и особо качественными.

Под качеством стали понимают сочетание свойств, обусловленных процессом её изготовления. К таким характеристикам относятся: однородность строения, химического состава, механических свойств, технологичность. Качество стали зависит от содержания в материале газов – кислорода, азота, водорода, а также вредных примесей – фосфора и серы.

По степени раскисления и характеру процесса затвердевания стали бывают спокойными, полуспокойными и кипящими.

Раскислением называют операцию удаления из жидкой стали кислорода, который провоцирует хрупкое разрушение материала при горячих деформациях. Спокойные стали раскисляют с помощью кремния, марганца и алюминия.

По структуре разделяют стали в отожженном (равновесном) состоянии и нормализованном. Структурные формы сталей – феррит, перлит, цементит, аустенит, мартенсит, ледебурит и другие.

5ХНМ

Сталь 5ХНМ: круг, квадрат, лист

Сталь марки 5ХНМ, а также марки металла, заменяющие её, поставляются на рынок в виде.

- Круг 5ХНМ — самый распространенный вид сортового металлопроката. Достоинствами круга заключаются в обработке на станах: упрощенная и мало трудозатратная. Применяется во всех отраслях промышленности, широко изделие 5ХНМ востребовано в частном хозяйстве, машиностроении, а также как заготовка. По точности, длине и технологии изготовления классифицируется круг стальной.

- Калиброванного прутка.

- Сортовой прокат.

- Шлифованного прутка и серебрянки.

- Квадрат 5ХНМ остро востребован в строительной сфере, устойчиво утвердив статус неотъмлемого элемента. Применяется также в дизайне, архитектуре, станкостроении. Гибкий, прост в монтаже, устойчив. Подразделяют квадрат 5ХНМ в зависимости от длины, материала и технологии.

- полосы.

- проволока.

- поковки и кованых заготовок.

- Лист 5ХНМ можно встретить в машиностроении, автомобильной промышленности, в произодстве различных деталей, а также в народном хозяйстве и строительстве. Широкий спрос приобрел за длительный срок службы, простоту обработки и монтажа. Цена на лист 5ХНМ варьируется в зависимости от обработки, сортамента. Но, заказаывая в нашей компании, Вы можете быть уверены не только в выгодной стоимости, а и в высоком качества, которым обладает лист.

Сталь 5ХНМ: характеристики и свойства

Сталь 5ХНМ относится к классу инструментальных штамповых сталей, используемых в промышленности при изготовлении штампов, работающих в условиях повышенных нагрузок, которых не выдерживает обычная углеродистая сталь. В химический состав стали входят ещё 8 элементов таблицы Менделеева в соответственном процентном соотношении.

Специальные технологии выплавки и отжигов позволяют добиваться для этой марки стали проявления свойств, характеризующих сталь 5ХНМ:

- высокой прочности;

- сопротивляемости ударам, без риска образования трещин от перепада температур;

- хорошей износоустойчивости, при механическом воздействии на сталь, в условиях повышенных температурных режимов;

- высокой теплопроводности.

Сталь 5ХНМ: применение и аналоги

Данные свойства позволяют с успехом использовать сталь 5ХНМ на производстве для изготовления штампов и матриц:

- применяемых в механизмах молотовой штамповки с массой падающего молота более 3000 кг;

- в прессовых штампах, а также в штампах механизированного скоростного деформирования легких сплавов из цветных металлов;

- для изготовления блоков матриц используемых в качестве вставок горизонтально-ковочных механизмов.

Сталь 5ХНМ пригодна для изготовления различных инструментов, в которых твёрдость имеет решающее значение. Может применяться в несварных конструкциях, требующих повышенной прочности.

Близкие по характеристикам, взаимозаменяемые марки стали:

- 5ХНВ;

- 5ХГМ;

- 4ХМФС;

- 5ХНВС;

- 4Х5В2ФС.

К особенностям названных марок стали можно отнести то, что они не поддаются свариванию, поэтому не пригодны для употребления в сварных конструкциях. Резка и обработка металлорежущим инструментом возможна. Сталь 5ХНМ не склонна к отпускной способности и обладает флокеночувствительностью.

Где можно применить отдельные виды проката

Кроме выше названной сферы применения, сталь 5ХНМ или её заменители, применяется для изготовления конструкций, к которым предъявляются повышенные требования к прочности. Армированный соответствующим прокатом бетон, будет долго и надёжно выполнять свои функции. Такое армирование может понадобиться для облегчения плит перекрытий за счёт прочностных характеристик металла. Полоса и пруток могут понадобиться для изготовления надёжных кованых оградок. Везде, где требуется прочность, надёжность и долговечность – применение марки стали 5ХНМ будет уместным.

Наличие интересующей позиции Вы сможете посмотреть в нашем каталоге продукции металлопроката. Также у нас большое количество специальных предложений для клиентов. В надежной можно купить 5ХНМ круг, квадрат, лист по низкой цене по прайс-листу. Мы работаем в Москве, Санкт-Петербурге.

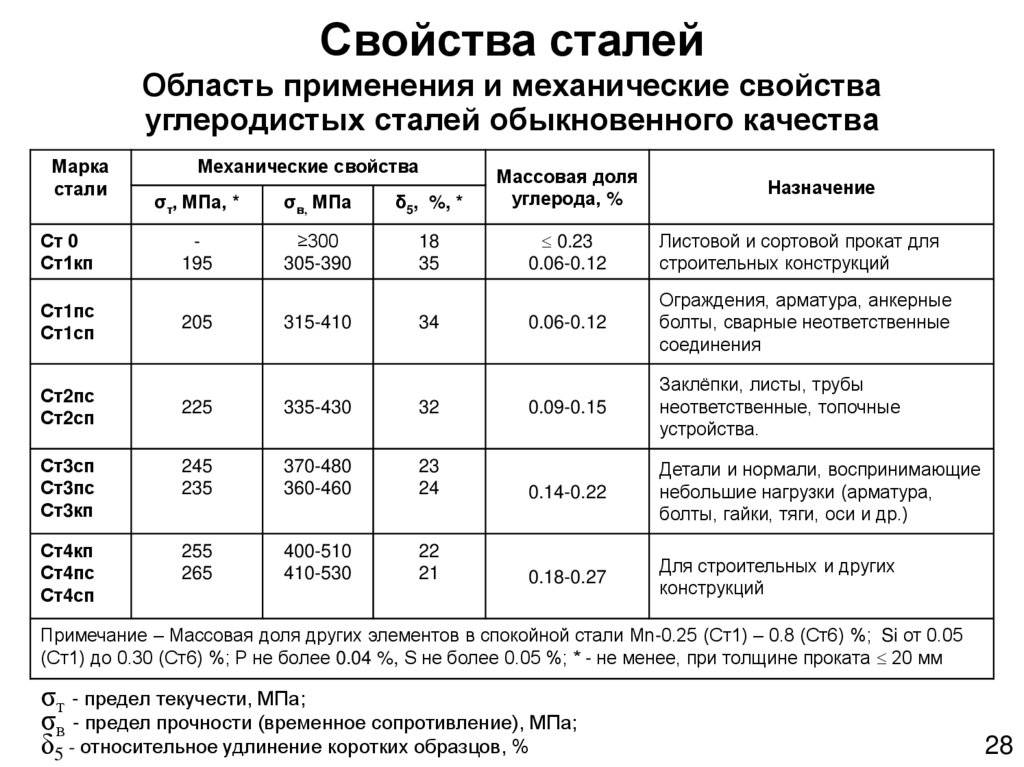

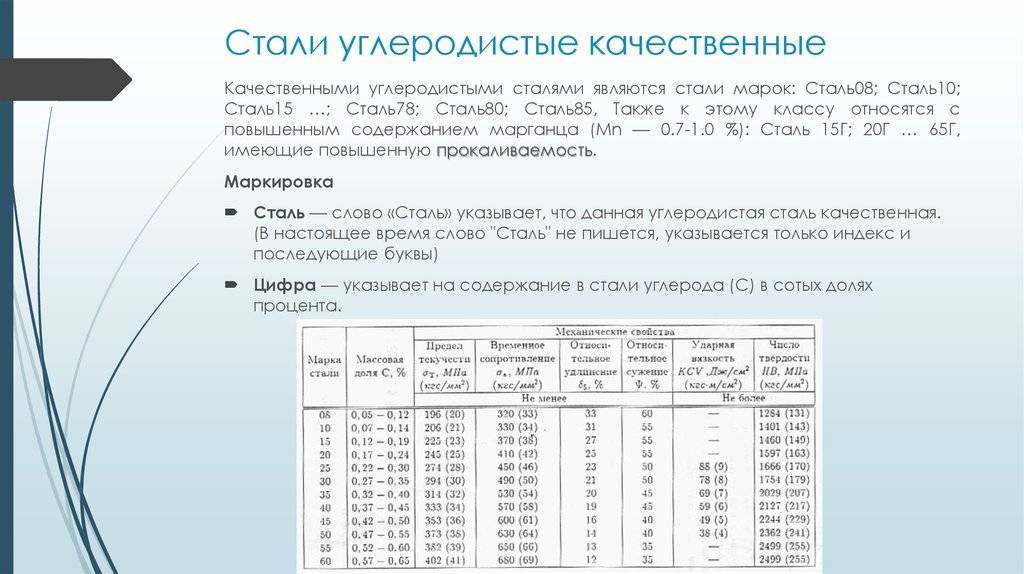

Виды нелегированных углеродистых сталей по содержанию углерода

Низкоуглеродистые с содержанием C не более 0,25%

Большая часть этой продукции выпускается в виде холоднокатаных или отожженных листов и полос. Свойства, а следовательно области ее применения, зависят от процентного соотношения компонентов:

- До 0,1% C, Mn менее 0,4%. Высокая способность к горячей деформации и холодному волочению. Материалы востребованы при производстве проволоки, очень тонкого листа, используемого при изготовлении тары, а также для изготовления корпусов автомобилей.

- C 0,1-0,25%. Способность к деформированию ниже, чем у вышеописанной группы, но твердость и прочность выше. Часто эти марки востребованы для производства деталей с цементуемым поверхностным слоем. Процесс цементации позволяет получить износостойкий поверхностный слой в сочетании с вязкой сердцевиной. Это актуально для валов и шестерен.

- C на уровне 0,25%, Mn и Al – до 1,5%. Обладают высокой вязкостью. В металлы, предназначенные для штамповки, ковки, производства бесшовного трубного проката и листа для котлов, алюминий не добавляют.

- C на уровне 0,15%, Mn – до 1,2%, Pb до 0,3% или без него, минимальное количество Si. Эту группу применяют в массовом производстве на автоматических линиях деталей, не предназначенных для восприятия серьезных механических и температурных нагрузок. Для изделий с высокими требованиями по пластичности, вязкости, коррозионной стойкости сплавы не применяются.

Среднеуглеродистые с C0,2-0,6%

Содержание марганца обычно находится в пределах 0,6-1,65%. Применяются при производстве продукции, запланированной для эксплуатации при высоких нагрузках. Обычно их производят спокойными. Упрочняются нагартовкой или термообработкой. Все стали этой группы могут подвергаться ковке. Данная металлопродукция широко применяется в машиностроении. Марки с высоким содержанием углерода (0,4-0,6%) востребованы при производстве железнодорожных рельсов, колес и осей вагонов.

Высокоуглеродистые – 0,6-2,0%

Повышение количества углерода до 1% приводит к росту прочности и твердости при постепенном снижении предела текучести и пластичности. При росте процентного соотношения C выше 1% начинается формирование грубой сетки из вторичного мартенсита, приводящей к понижению прочности материала. Поэтому стали с содержанием C более 1,3% практически не изготавливают.

Высокоуглеродистые марки имеют высокую себестоимость изготовления, обладают низкой пластичностью, плохо свариваются. Область применения этой группы достаточно ограничена – производство режущего инструмента, в том числе предназначенного для землеройной и сельскохозяйственной техники, изготовление высокопрочной проволоки.

Влияние углерода и легирующих элементов на свойства стали

Стали промышленного производства являются сложными по химическому составу сплавами железа и углерода. Кроме этих основных элементов, а также легирующих компонентов в легированных сталях, материал содержит постоянные и случайные примеси. От процентного содержания этих компонентов и зависят основные характеристики стали.

Как защитить свои постройки от коррозии арматуры в бетоне: профилактика, лечение, советы специалистов.Станки для резки и гибки арматуры: здесь Вы узнаете о том, для чего они нужны, как их использовать и насколько они необходимы на строительной площадке.

В нашем прайс-листе Вы можете ознакомиться с актуальной стоимостью арматуры в Санкт-Петербурге и Ленинградской области.

Определяющее влияние на свойства стали оказывает углерод. После отжига структура этого материала состоит из феррита и цементита, содержание которого увеличивается пропорционально росту концентрации углерода. Феррит является малопрочной и пластичной структурой, а цементит – твердой и хрупкой. Поэтому повышение содержания углерода приводит к увеличению твердости и прочности и снижению пластичности и вязкости. Углерод меняет технологические характеристики стали: обрабатываемость давлением и резанием, свариваемость. Увеличение концентрации углерода приводит к ухудшению обрабатываемости резанием из-за упрочнения и снижения теплопроводности. Отделение стружки от стали с высокой прочностью повышает количество выделяемой теплоты, что провоцирует уменьшение стойкости инструмента. Но низкоуглеродистые стали с малой вязкостью также обрабатываются плохо, так как образуется с трудом удаляемая стружка.

Наилучшую обрабатываемость резанием имеют стали с содержанием углерода 0,3-0,4%.

Увеличение концентрации углерода приводит к снижению способности стали к деформации в горячем и холодном состояниях. Для стали, предназначенной для сложной холодной штамповки, количество углерода ограничено 0,1%.

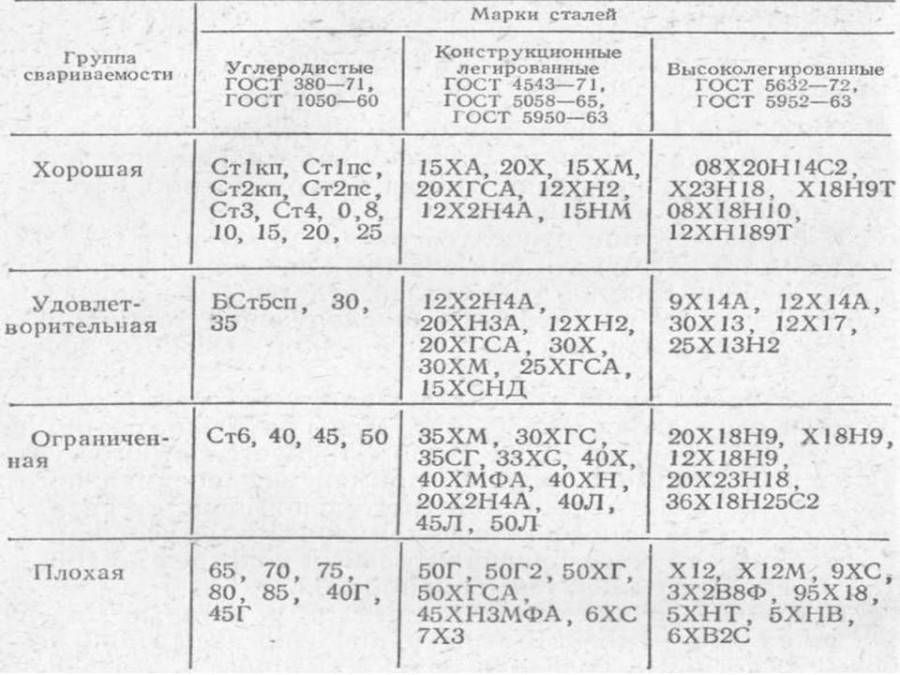

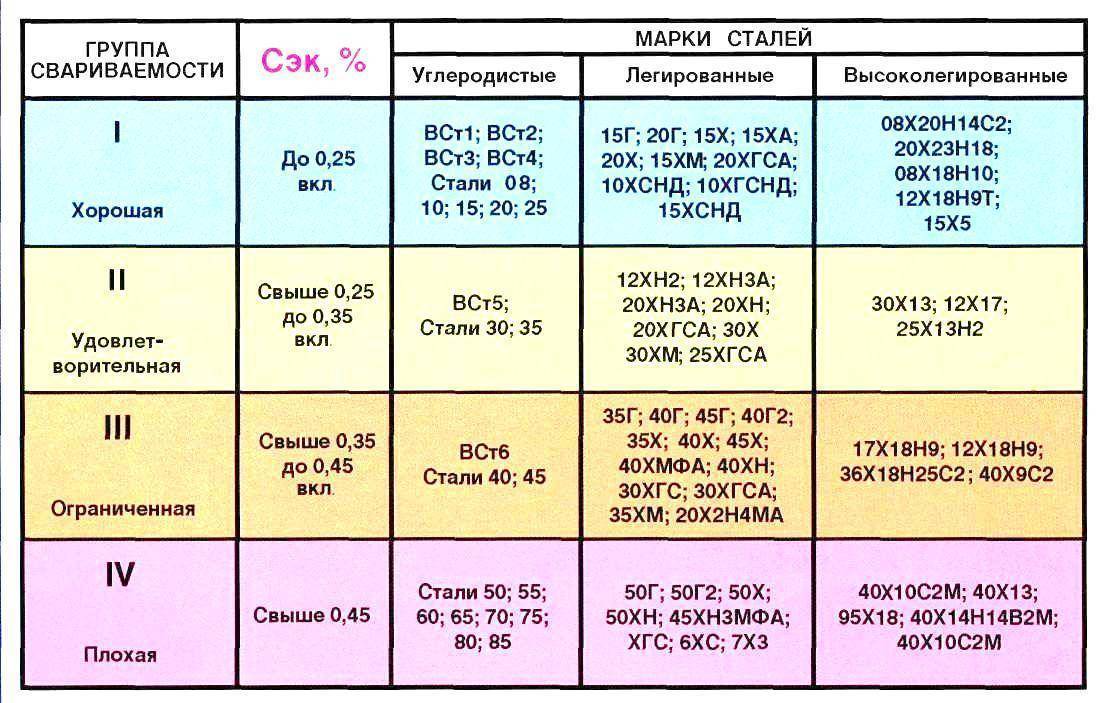

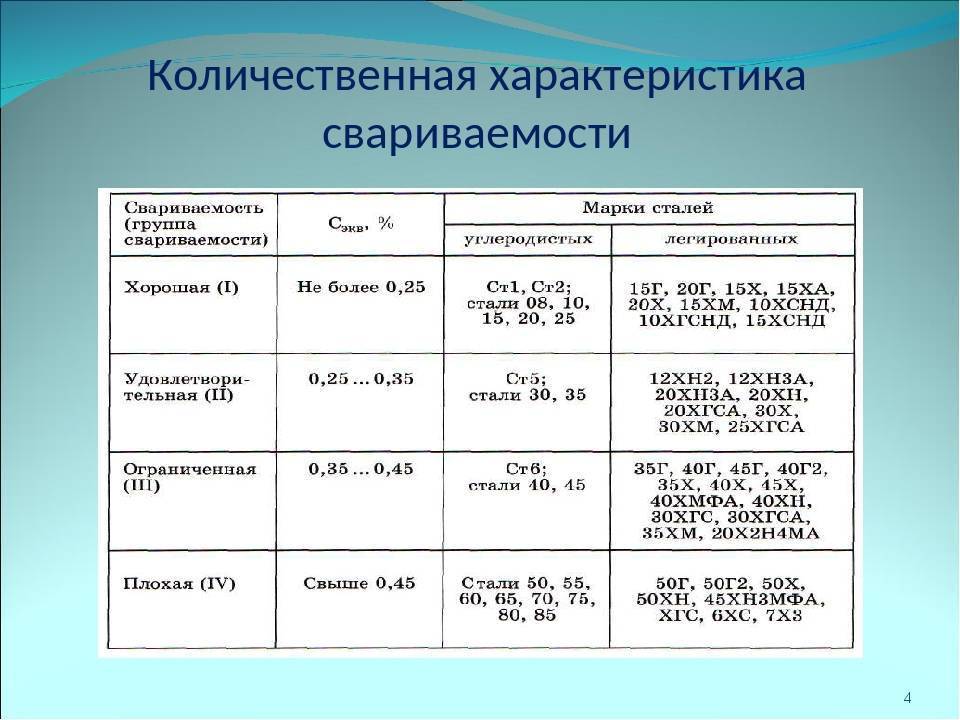

Хорошей свариваемостью обладают низкоуглеродистые стали. Для сварки средне- и высокоуглеродистых сталей используют подогрев, медленное охлаждение и прочие технологические операции, предотвращающие появление холодных и горячих трещин.

Для получения высоких прочностных свойств количество легирующих компонентов должно быть рациональным. Избыток легирования, исключая введение никеля, приводит к снижению запаса вязкости и провокации хрупкого разрушения.

- Хром – недефицитный легирующий компонент, оказывает позитивное воздействие на механические свойства стали при его содержании до 2%.

- Никель – наиболее ценная и дефицитная легирующая добавка, вводимая в концентрации 1-5%. Он наиболее эффективно снижает порог хладноломкости и способствует увеличению температурного запаса вязкости.

- Марганец, как более дешёвый компонент, часто используют в качестве заменителя никеля. Увеличивает предел текучести, но может сделать сталь чувствительной к перегреву.

- Молибден и вольфрам – дорогие и дефицитные элементы, применяемые для повышения теплостойкости быстрорежущих сталей.

Другие сплавы из категории Сталь инструментальная легированная

| Марка сплава | ГОСТ | Хим. состав |

| 05Х12Н6Д2МФСГТ | ГОСТ 5950 — 2000 | Feот 73.9%Cr11.5-13%Ni5.5-6.5%Cu1.4-2.2%Si0.6-1.2%Ti0.4-0.8%Mn0.2-1.2%V0.2-0.5%Mo0.2-0.4%C0.01-0.08%… |

| 11Х4В2МФ3С2 | ГОСТ 5950 — 2000 | Feот 85.6%Cr3.5-4.2%V2.3-2.8%W2-2.7%Si1.4-1.8%C1.05-1.1%Mo0.3-0.5%Mn0.2-0.5%… |

| 11ХФ | ГОСТ 5950 — 2000 | Feот 96%C1.05-1.1%Cr0.4-0.7%Mn0.4-0.7%V0.15-0.3%Si0.1-0.4%… |

| 12Х1 | ГОСТ 5950 — 2000 | Feот 94.8%Cr1.3-1.65%C1.15-1.2%Mn0.3-0.6%Si0.1-0.4%… |

| 13Х | ГОСТ 5950 — 2000 | Feот 95.8%C1.25-1.4%Cr0.4-0.7%Mn0.15-0.4%Si0.1-0.4%… |

| 3Х2МНФ | ГОСТ 5950 — 2000 | Feот 93.2%Cr2-2.5%Ni1.2-1.6%Mo0.4-0.6%Mn0.3-0.6%C0.27-0.3%V0.25-0.4%Si0.1-0.4%… |

| 4ХМНФС | ГОСТ 5950 — 2000 | Feот 93.4%Cr1.25-1.5%Ni1.2-1.6%Si0.7-1%Mo0.65-0.8%V0.35-0.5%C0.35-0.4%Mn0.15-0.4%… |

| 4ХС | ГОСТ 5950 — 2000 | Feот 94.7%Cr1.3-1.6%Si1.2-1.6%C0.35-0.4%Mn0.15-0.4%… |

| 5ХВ2СФ | ГОСТ 5950 — 2000 | Feот 93.4%W1.8-2.3%Cr0.9-1.2%Si0.8-1.1%C0.45-0.5%Mn0.15-0.4%V0.15-0.3%… |

| 5ХНВ | ГОСТ 5950 — 2000 | Feот 93.5%Ni1.4-1.8%Cr0.8-0.8%Mn0.5-1.8%C0.5-0.6%W0.4-0.7%Si0.1-0.4%… |

| 5ХНВС | ГОСТ 5950 — 2000 | Feот 94%Cr1.3-1.6%Ni0.8-1.2%Si0.6-0.9%C0.5-0.6%W0.4-0.7%Mn0.3-0.6%… |

| 6Х3МФС | ГОСТ 5950 — 2000 | Feот 93%Cr2.6-3.3%C0.55-0.6%Si0.35-0.6%V0.3-0.6%Mn0.2-0.6%Mo0.2-0.5%… |

| 6Х4М2ФС | ГОСТ 5950 — 2000 | Feот 89.8%Cr3.8-4.4%Mo2-2.4%Si0.7-1%C0.57-0.6%V0.4-0.6%Mn0.15-0.4%… |

| 6Х6В3МФС | ГОСТ 5950 — 2000 | Feот 85.9%Cr5.5-6.5%W2.5-3.2%Mo0.6-0.9%Si0.6-0.9%V0.5-0.8%C0.5-0.6%Mn0.15-0.4%… |

| 7ХФ | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 97.3%C0.63-0.7%Cr0.4-0.7%Mn0.3-0.6%Si0.15-0.3%V0.15-0.3%… |

| 8Х4В2МФС2 | ГОСТ 5950 — 2000 | Feот 85.9%Cr4.5-5.1%W1.8-2.3%Si1.7-2%V1.1-1.4%Mo0.8-1.1%C0.8-0.9%Mn0.2-0.5%… |

| 8Х6НФТ | ГОСТ 5950 — 2000 | Feот 90%Cr5-6%Ni0.9-1.3%C0.8-0.9%V0.3-0.5%Mn0.15-0.4%Si0.1-0.4%Ti0.05-0.1%… |

| 8ХФ | ГОСТ 5950 — 2000 | Feот 96.9%C0.7-0.8%Cr0.4-0.7%Mn0.15-0.4%V0.15-0.3%Si0.1-0.4%… |

| 9Г2Ф | ГОСТ 5950 — 2000 | Feот 95.4%Mn1.7-2.2%C0.85-0.9%Si0.1-0.4%V0.1-0.3%… |

| 9Х1 | ГОСТ 5950 — 2000 | Feот 95.2%Cr1.4-1.7%C0.8-0.95%Si0.25-0.4%Mn0.15-0.4%… |

| 9Х5ВФ | ГОСТ 5950 — 2000 | Feот 90.4%Cr4.5-5.5%C0.85-1%W0.8-1.2%Mn0.15-0.4%V0.15-0.3%Si0.1-0.4%… |

| 9ХВГ | ГОСТ 5950 — 2000 | Feот 95.1%Mn0.9-1.2%C0.85-0.9%Cr0.5-0.8%W0.5-0.8%Si0.1-0.4%… |

| 9ХС | ГОСТ 5950 — 2000 | Feот 94.4%Si1.2-1.6%Cr0.95-1.2%C0.85-0.9%Mn0.3-0.6%… |

| 9ХФ | ГОСТ 5950 — 2000 | Feот 96.3%C0.8-0.9%Cr0.4-0.7%Mn0.3-0.6%V0.15-0.3%Si0.1-0.4%… |

| 9ХФМ | ГОСТ 5950 — 2000 | Feот 96.1%C0.8-0.9%Cr0.4-0.7%Mn0.3-0.6%W0.15-0.3%Mo0.15-0.2%Si0.1-0.4%… |

| В2Ф | ГОСТ 5950 — 2000 | Feот 95.2%W1.6-2%C1.05-1.2%Cr0.2-0.4%Mn0.15-0.4%V0.15-0.3%Si0.1-0.4%… |

| Х | ГОСТ 5950 — 2000 | Feот 95.1%Cr1.3-1.65%C0.95-1.1%Mn0.15-0.4%Si0.1-0.4%… |

| ХВ4 | ТУ 5950 — 73 — 73, в последней версии материал отсутствует | Feот 91.9%W3.5-4.3%C1.25-1.4%Cr0.4-0.7%Si0.15-0.3%V0.15-0.3%Mn0.015-0.4%… |

| ХВ4Ф | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 91.4%W3.5-4.3%C1.25-1.4%Cr0.4-0.7%Mn0.15-0.4%Si0.15-0.3%V0.115-0.3%… |

| ХВГ | ГОСТ 5950 — 2000 | Feот 93.9%W1.2-1.6%Cr0.9-1.2%C0.9-1.05%Mn0.8-1.1%Si0.1-0.4%… |

| ХВСГ | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 94.5%C0.95-1%Si0.65-1%Cr0.6-1.1%Mn0.6-0.9%W0.5-0.8%V0.05-0.1%… |

| ХВСГФ | ГОСТ 5950 — 2000 | Feот 94.3%C0.95-1%Si0.65-1%Cr0.6-1.1%Mn0.6-0.9%W0.5-0.8%V0.05-0.1%… |

| ХГС | ГОСТ 5950 — 2000 | Feот 94.1%Cr1.3-1.65%C0.95-1%Mn0.85-1.2%Si0.4-0.7%… |

5ХНМ в Челябинске

- Главная

- Сталь инструментальная штамповая

- 5ХНМ

Марка: | 5ХНМ |

| Заменитель: | 5ХНВ, 5ХГМ, 4ХМФС, 5ХНВС, 4Х5В2ФС |

Классификация: | Сталь инструментальная штамповая |

Применение: | молотовые штампы паровоздушных и пневматических молотов с массой падающих частей свыше 3 т, прессовые штампы и штампы машинной скоростной штамповки при горячем деформировании легких цветных сплавов, блоки матриц для вставок горизонтально-ковочных машин. |

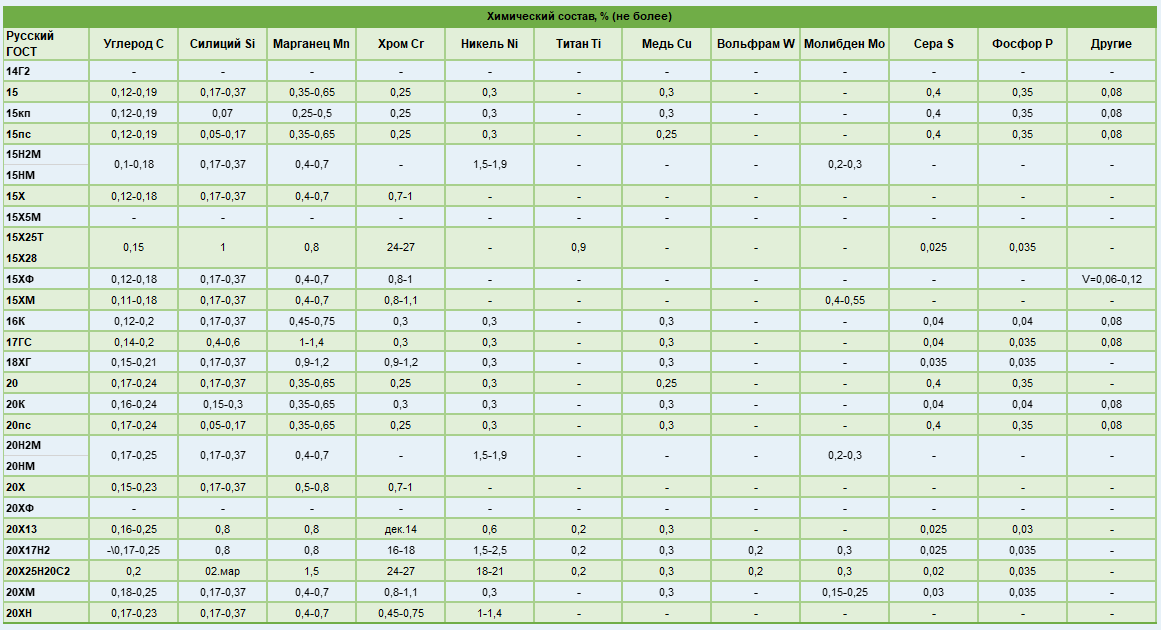

Химический состав в % материала 5ХНМ

| C | Si | Mn | Ni | S | P | Сr | Mo | Cu |

|---|---|---|---|---|---|---|---|---|

0.5 – 0.6 | 0.1 – 0.4 | 0.5 – 0.8 | 1.4 – 1.8 | до 0.03 | до 0.03 | 0.5 – 0.8 | 0.15 – 0.3 | до 0.3 |

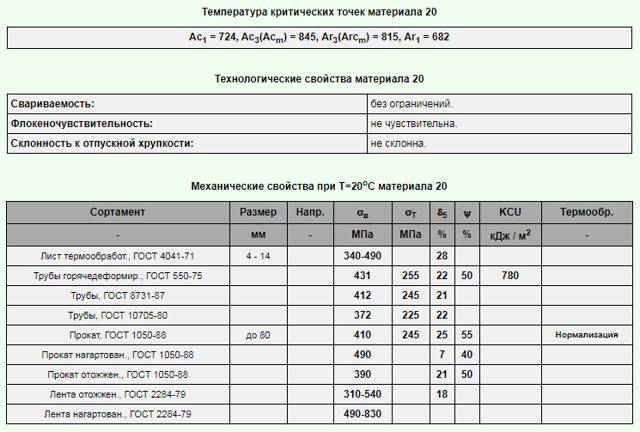

Температура критических точек материала 5ХНМ

Ac1 = 730, Ac3(Acm) = 780, Ar3(Arcm) = 640, Ar1 = 610 , Mn = 230

Механические свойства при Т=20oС материала 5ХНМ

| Сортамент | Размер | Напр. | σв | σт | δ5 | ψ | KCU | Термообр. |

|---|---|---|---|---|---|---|---|---|

| – | мм | – | МПа | МПа | % | % | кДж/м2 | – |

Сталь | 100-200 | 1570 | 1420 | 9 | 35 | 340 | Закалка 850oC, масло, Отпуск 460 – 520oC, |

Физические свойства материала 5ХНМ

| T | E 10-5 | α106 | λ | ρ | С | R109 |

|---|---|---|---|---|---|---|

| Град | МПа | 1/Град | Вт(м·град) | кг/м3 | Дж(кг·град) | Ом·м |

20 | ||||||

100 | 38 | 300 | ||||

200 | 12.6 | 40 | 250 | |||

300 | 42 | 200 | ||||

400 | 42 | 160 | ||||

500 | 44 | |||||

600 | 14.2 | 46 | ||||

| Т | Е10-5 | α106 | λ | ρ | С | R109 |

Технологические свойства материала 5ХНМ

| Свариваемость: | не применяется для сварных конструкций |

| Флокеночувствительность: | чувствительна |

| Склонность к отпускной хрупкости: | малосклонна |

Обозначения:

Механические свойства:

σв – Предел кратковременной прочности, σT – Предел пропорциональности (предел текучести для остаточной деформации), δ5 – Относительное удлинение при разрыве, ψ – Относительное сужение, KCU – Ударная вязкость, [ кДж / м2]

Физические свойства:

T – Температура, при которой получены данные свойства, E – Модуль упругости первого рода, a – Коэффициент температурного (линейного) расширения (диапазон 20o – T ), [1/Град] λ- Коэффициент теплопроводности (теплоемкость материала), [Вт/(м·град)] ρ- Плотность материала, [кг/м3] C – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] R – Удельное электросопротивление,

Свариваемость:

- без ограничений – сварка производится без подогрева и без последующей термообработки

- ограниченно свариваемая – сварка возможна при подогреве до 100-120 град. и последующей термообработке

- трудносвариваемая – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг

Легирование – механизм воздействия легирующих элементов

Сложна расшифровка сталей. Материаловедение комплексно изучает этот предмет.

Содержание легирующих добавок в стали может меняться в широких пределах, в зависимости от того, какие свойства нужно придать металлу. Так, никель и хром могут присутствовать в стали в количестве до 1%, в некоторых случаях и более. Молибден, ванадий, титан и ниобий – 0,1-0,5%, марганец и кремний – от 1% и более.

Воздействие легирующих добавок в любом случае связано с искажением кристаллической решетки железа, внедрением в нее чужеродных атомов другого размера.

Как облегчается расшифровка сталей (материаловедение)? Таблица дает полезную информацию.

| Элемент | Обозначение | Хим. знак | Влияние элемента на свойства металлов и сплавов |

| Никель | Н | Ni | Корозионную устойчивость никель придает сплавам через усиление связей между узлами кристаллической решетки. Усиленная прокаливаемость таких сплавов определяет устойчивость свойств в течение длительного времени. |

| Хром | Х | Cr | Улучшение механических свойств – повышение пределов прочности и текучести – обусловлено нарастанием плотности кристаллической решетки |

| Алюминий | Ю | Al | Подается в струю металла при разливке для раскисления, большая часть остается в шлаке, но часть атомов переходит в металл и настолько сильно искажает кристаллическую решетку, что это приводит к многократному повышению прочностных характеристик. |

| Титан | Т | Ti | Применяется для повышения жаропрочности и кислотоустойчивости сплавов. |

Отражение химического состава

На каком бы заводе ни был выплавлен металл, он имеет строго регламентированный состав, переплав, соответственно, будет иметь определённые именно этой марке присущие свойства. В зависимости от промышленного использования стали делятся на конструкционные, конструкционные, стали и сплавы со специальными свойствами.

На каком бы заводе ни был выплавлен металл, он имеет строго регламентированный состав, переплав, соответственно, будет иметь определённые именно этой марке присущие свойства. В зависимости от промышленного использования стали делятся на конструкционные, конструкционные, стали и сплавы со специальными свойствами.

Для маркировки сталей принято использовать обозначение состава буквами русского алфавита и цифрами.

Расшифровка букв

Если посмотреть нижеприведенную таблицу с разъяснениями, какая буква соответствует каждому элементу, станет понятно, что ХНМ означает, что сплав содержит хром, никель и молибден.

| Элемент | Символ в маркировке | Химический знак |

| Азот | А | N |

| Алюминий | Ю | Al |

| Бор | Р | B |

| Ванадий | Ф | W |

| Вольфрам | В | Wo |

| Кобальт | К | Co |

| Кремний | С | Si |

| Марганец | Г | Mn |

| Медь | Д | Cu |

| Молибден | М | Mo |

| Никель | Н | Ni |

| Ниобий | Б | Nb |

| Селен | Е | Se |

| Титан | Т | Ti |

| Хром | Х | Cr |

| Цирконий | Ц | Zr |

Цифры и их отсутствие

В маркировке могут присутствовать цифры. Для расшифровки сталей надо знать, что они показывают. Расположенные после значка, они означают массовую долю данного вещества в составе сплава.

Первое число показывает процент углерода. Например, расшифровка марки 40Х13: нержавеющая сталь содержит 0,40% углерода и 13% хрома. При этом если доля углерода показана числом из двух цифр, его содержание выражено в сотых долях процента, а одной — в десятых долях. Цифра после значка легирующего элемента показывает его процент. Содержание элементов 1,0-1,5% – по умолчанию при отсутствии цифры. Пример: 5ХНМ – 0,5% углерода, 0,1% никеля и молибдена.

Область применения 13ХФА

Металл марки 13ХФА ГОСТ 4543-71 применяется для производства труб по так называемой бесшовной технологии. Сохранением своих механических и физических свойств даже при длительном воздействии, как высоких, так и низких температур. Такие трубы выпускаются длиной от 4 метров до 12,5 метров. В качестве дополнительной продукции производят различные виды трубных заготовок, широкий набор арматуры для соединений (трубные переходы, наконечники, фланцы и так далее).

Вся производимая продукция в основном используется в нефтяной и газовой промышленности.

Бесшовные нефтегазовые трубы 13хфа

В этих отраслях подобные изделия используют:

- в транспортных системах для перекачки нефти и газа;

- в технологических трубопроводах на буровых вышках и добывающих скважинах;

- входит в состав оборудования для поддерживания необходимого пластового давления, особенно в районах с очень низкой температурой. Особенно в регионах с температурой до -60 °С;

- на добывающих и транспортных системах в районе с жарким климатом, до +40 °С;

- в транспортных системах, внутри которых транспортируемые компоненты могут прогреваться до 40 °С. С рабочим давлением внутри трубы вплоть до 7,4 МПа.

- в трубопроводах внутри добывающих систем для доставки сырой нефти из глубины скважин.

https://youtube.com/watch?v=4JT_klZxHtw

Отечественными аналогами стали 13ХФА в соответствии с установленными стандартами являются 15ХФА, 20ХФА и 09СФА. Прямых аналогов марок иностранного производства, которые бы соответствовали стали 13ХФА, найти достаточно проблематично. Поэтому сравнение производят по классу прочности. У 13ХФА он равен К52.

Химический состав стали

Как и многие марки стали, она имеет в своём составе достаточно большой набор химических элементов. Чтобы точнее определить характеристики необходимо знать каков химический состав сплава 5ХНМ. В соответствие с ГОСТ в её состав входят следующие основные элементы:

- основным элементом является железо, которое составляет почти 95%;

- легирующие элементы составляют около 3%;

- в остальные 2% входят медь, молибден, сера, свинец и другие элементы.

Расшифровка стали 5ХНМ определяется наличием включённых в сплав элементов. В Любая сталь 5 означает количество углерода, которое входит в состав сплава. Заглавные буквы Х, Н, М свидетельствуют о наличии в сплаве таких легирующих элементов как: хром, никель, молибден. Для поддержания требуемых характеристик производители стараются выпускать сталь 5ХНМ на основании установленных стандартов.

Общие принципы классификации марок сталей

Основные классификационные признаки сталей: химический состав, назначение, качество, степень раскисления, структура.

Стали по химическому составу подразделяют на углеродистые и легированные. По массовой доле углерода и первая, и вторая группы сталей делят на: низкоуглеродистые (менее 0,3% С), среднеуглеродистые (концентрация С находится в пределах 0,3-07%), высокоуглеродистые – с концентрацией углерода более 0,7%.

Легированными называются стали, содержащие, помимо постоянных примесей, добавки, вводимые для повышения механических свойств этого материала.

В качестве легирующих добавок используют хром, марганец, никель, кремний, молибден, вольфрам, титан, ванадий и многие другие, а также сочетание этих элементов в различных процентных соотношениях. По количеству добавок стали делят на низколегированные (легирующих элементов менее 5%), среднелегированные (5-10%), высоколегированные (содержат более 10% добавок).

По своему назначению стали бывают конструкционными, инструментальными и материалами специального назначения, обладающими особыми свойствами.

Наиболее обширным классом являются конструкционные стали, которые предназначаются для изготовления строительных конструкций, деталей приборов и машин. В свою очередь, конструкционные стали подразделяют на рессорно-пружинные, улучшаемые, цементуемые и высокопрочные.

Инструментальные стали различают в зависимости от назначения произведенного из них инструмента: мерительного, режущего, штампов горячей и холодной деформации.

Стали специального назначения разделяют на несколько групп: коррозионностойкие (или нержавеющие), жаростойкие, жаропрочные, электротехнические.

По качеству стали бывают обыкновенного качества, качественными, высококачественными и особо качественными.

Под качеством стали понимают сочетание свойств, обусловленных процессом её изготовления. К таким характеристикам относятся: однородность строения, химического состава, механических свойств, технологичность. Качество стали зависит от содержания в материале газов – кислорода, азота, водорода, а также вредных примесей – фосфора и серы.

По степени раскисления и характеру процесса затвердевания стали бывают спокойными, полуспокойными и кипящими.

Раскислением называют операцию удаления из жидкой стали кислорода, который провоцирует хрупкое разрушение материала при горячих деформациях. Спокойные стали раскисляют с помощью кремния, марганца и алюминия.

По структуре разделяют стали в отожженном (равновесном) состоянии и нормализованном. Структурные формы сталей – феррит, перлит, цементит, аустенит, мартенсит, ледебурит и другие.

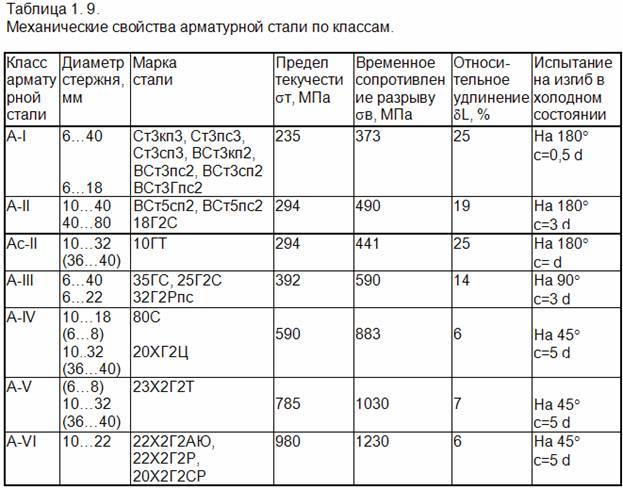

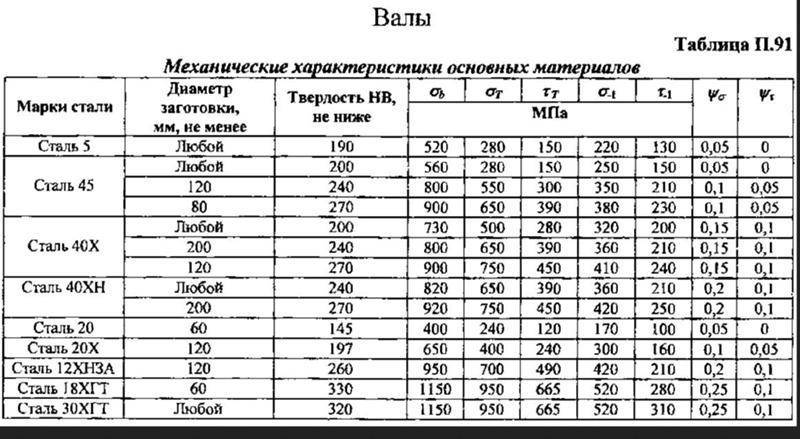

Механические свойства Ст5сп

Механические свойства стали Ст5сп по регламенту ГОСТ 535-2005 отпускается в виде горячекатаного проката сечением до 10мм, от 10 до 20мм, от 20 до 40мм, свыше 40мм до 100мм, а также более 100 мм. Толщина проката: 10-20 мм, предел текучести: > 285 МПа, временное сопротивление разрыву: 490-630 МПа, относительное удлинение: >20%, изгиб до параллельности сторон: d=3a. Толщина проката: 20-40 мм, предел текучести: > 275 МПа, временное сопротивление разрыву: 490-630 МПа, относительное удлинение: >19%, изгиб до параллельности сторон: d=4a. Толщина проката: 40-100 мм, предел текучести: > 265 МПа, временное сопротивление разрыву: 490-630 МПа, относительное удлинение: >17%, изгиб до параллельности сторон: d=4a. Толщина проката: > 100 мм, предел текучести: > 255 МПа, временное сопротивление разрыву: 490-630 МПа, относительное удлинение: >17%, изгиб до параллельности сторон: d=4a. Толщина проката: < 10 мм, предел текучести: > 295 МПа, временное сопротивление разрыву: 490-630 МПа, относительное удлинение: >20%, изгиб до параллельности сторон: d=3a

| Вид проката | Размер | Напр. | sв | sT | d5 | y | KCU | Термообработка |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Трубы, ГОСТ 8731-87 | 490 | 274 | 17 | |||||

| Прокат, ГОСТ 535-2005 | 490-630 | 255-295 | 17-20 | |||||

| Лист толстый, ГОСТ 14637-89 | 490-630 | 255-285 | 17-20 | |||||

| Арматура, ГОСТ 5781-82 | 490 | 295 | 19 |

Состав стали

Как и многие марки стали, она содержит у себя в составе довольно большой набор элементов химии

Чтобы точнее определить характеристики важно знать каков состав сплава 5ХНМ. В соответствии с ГОСТ в ее составе есть следующие важные элементы:

- важным элементом считается железо, которое составляет практически 95%;

- легирующие детали составляют около 3%;

- в другие 2% входят медь, молибден, сера, свинец и иные элементы.

Расшифровка стали 5ХНМ устанавливается наличием включённых в сплав компонентов. В Любая сталь 5 значит кол-во углерода, которое входит в состав сплава. Большие буквы Х, Н, М говорят о наличии в сплаве подобных легирующих компонентов как: хром, никель, молибден. Для поддержки требуемых параметров изготовители пытаются отпускать сталь 5ХНМ на основании установленных параметров.

Cталь 5ХНМ механические, технологические, физические свойства, химический состав. Сталь 5ХНМ круг стальной пруток, полоса стальная инструментальная

Справочная информация

Характеристика материала сталь 5ХНМ

| Марка стали | сталь 5ХНМ |

| Заменитель стали | сталь 5ХНВ, сталь 5ХГМ, сталь 4ХМФС, сталь 5ХНВС, сталь 4Х5В2ФС |

| Классификация стали | Сталь инструментальная штамповая |

| Применение стали 5ХНМ | молотовые штампы паровоздушных и пневматических молотов с массой падающих частей свыше 3 т, прессовые штампы и штампы машинной скоростной штамповки при горячем деформировании легких цветных сплавов, блоки матриц для вставок горизонтально-ковочных машин. |

Химический состав в % материала сталь 5ХНМ

| C | Si | Mn | Ni | S | P | Cr | Mo | Cu |

| 0.5 – 0.6 | 0.1 – 0.4 | 0.5 – 0.8 | 1.4 – 1.8 | до 0.03 | до 0.03 | 0.5 – 0.8 | 0.15 – 0.3 | до 0.3 |

Температура критических точек материала сталь 5ХНМ

| Ac1 = 730 , Ac3(Acm) = 780 , Ar3(Arcm) = 640 , Ar1 = 610 , Mn = 230 |

Механические свойства при Т=20oС материала сталь 5ХНМ

| Сортамент | Размер | Напр. |

sв

sT

d5

y

KCU

Термообр.

–

мм

–

МПа

МПа

%

%

кДж / м2

–

Сталь

100 – 200

1570

1420

9

35

340

Закалка 850oC, масло, Отпуск 460 – 520oC,

| Твердость материала сталь 5ХНМ после отжига , | HB 10 -1 = 241 МПа |

Физические свойства материала сталь 5ХНМ

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | ||||||

| 100 | 38 | 300 | ||||

| 200 | 12.6 | 40 | 250 | |||

| 300 | 42 | 200 | ||||

| 400 | 42 | 160 | ||||

| 500 | 44 | |||||

| 600 | 14.2 | 46 | ||||

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 5ХНМ

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Обозначения:

| Механические свойства : | |

| sв | – Предел кратковременной прочности , |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | – Относительное удлинение при разрыве , |

| y | – Относительное сужение , |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , |

| Физические свойства : | |

| T | – Температура, при которой получены данные свойства , |

| E | – Модуль упругости первого рода , |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |