Предотвращение самоотвинчивания резьбы

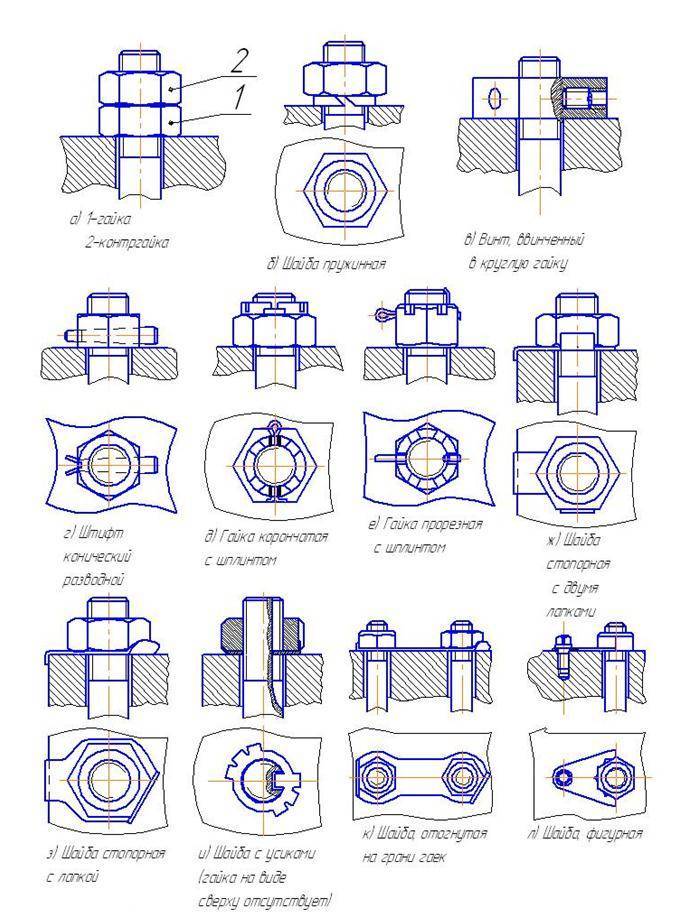

Способы стопорения резьбовых деталей

Все крепежные резьбы удовлетворяют условию самоторможения ψ < φ’, так как в резьбах этого типа угол ψ подъема резьбы значительно меньше приведенного угла трения φ’. Однако практика эксплуатации машин показывает, что при переменных нагрузках и вибрациях значение коэффициента трения (и, следовательно, угла трения) снижается, и происходит самоотвинчивание гаек и винтов вследствие микросмещений поверхностей трения. Условие самоторможения нарушается.

Однако практика эксплуатации машин показывает, что при переменных нагрузках и вибрациях значение коэффициента трения (и, следовательно, угла трения) снижается, и происходит самоотвинчивание гаек и винтов вследствие микросмещений поверхностей трения. Условие самоторможения нарушается.

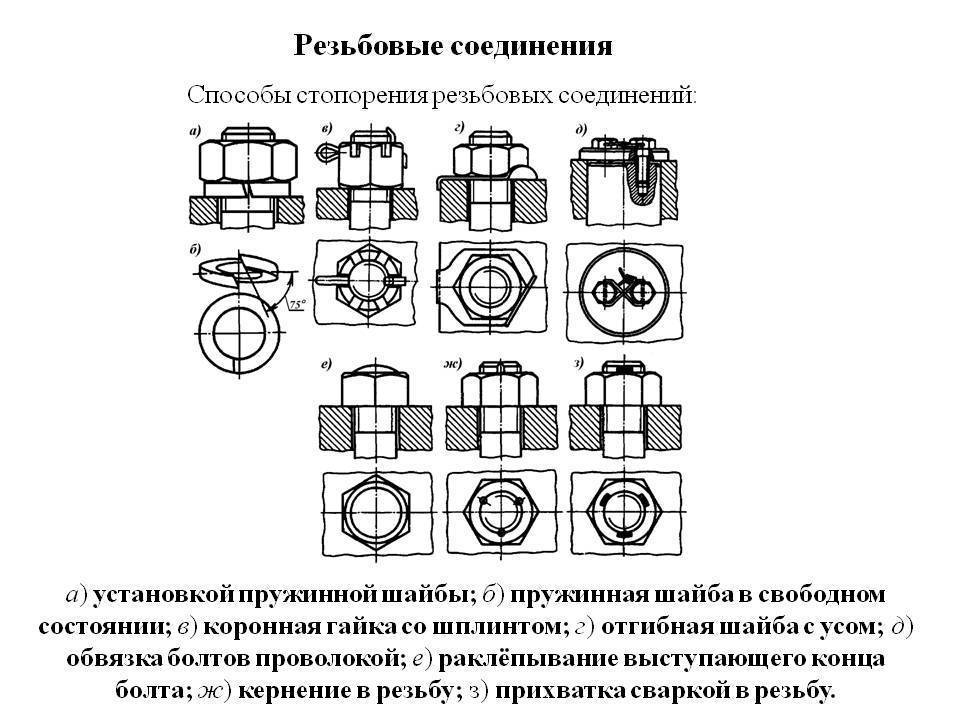

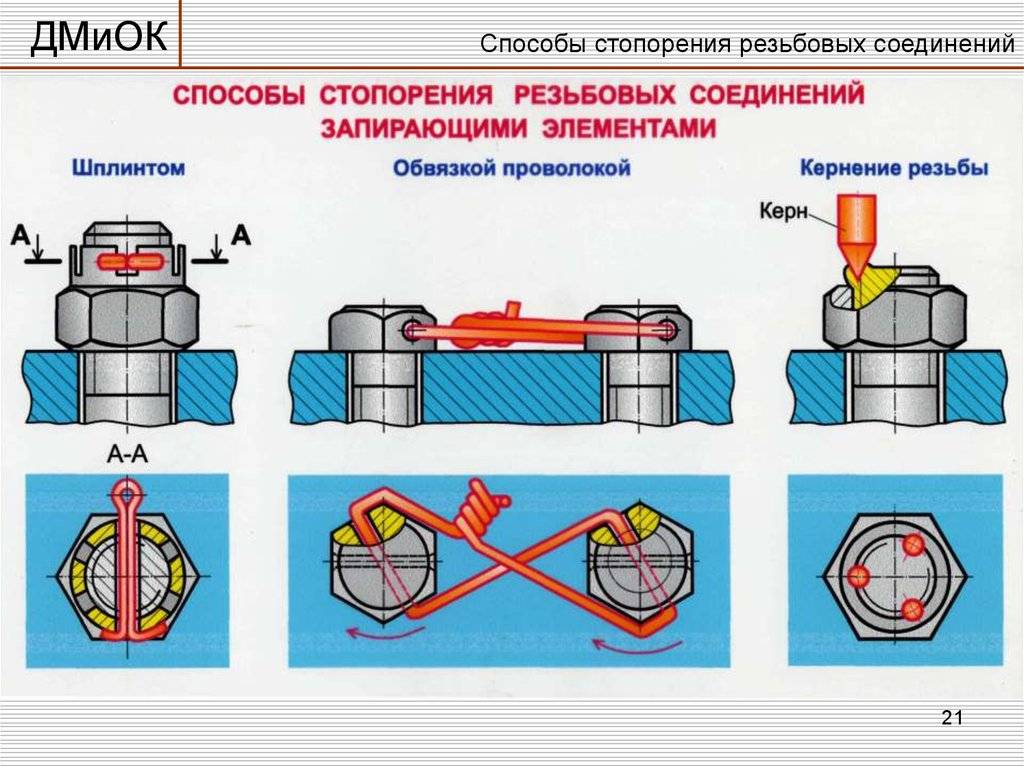

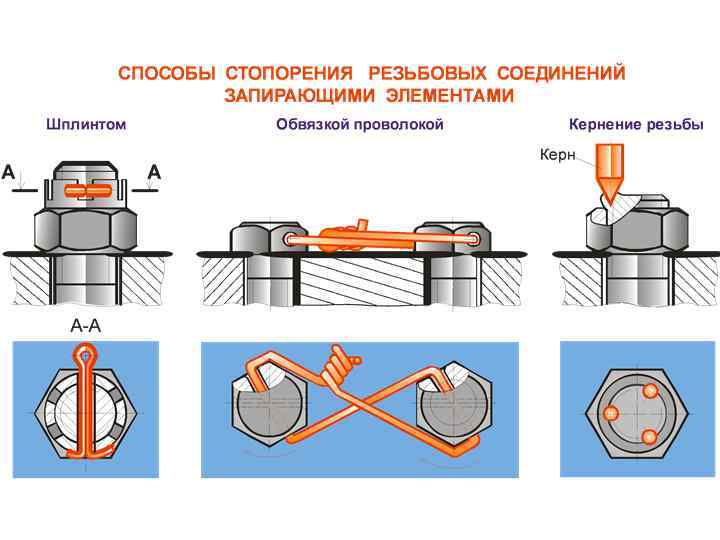

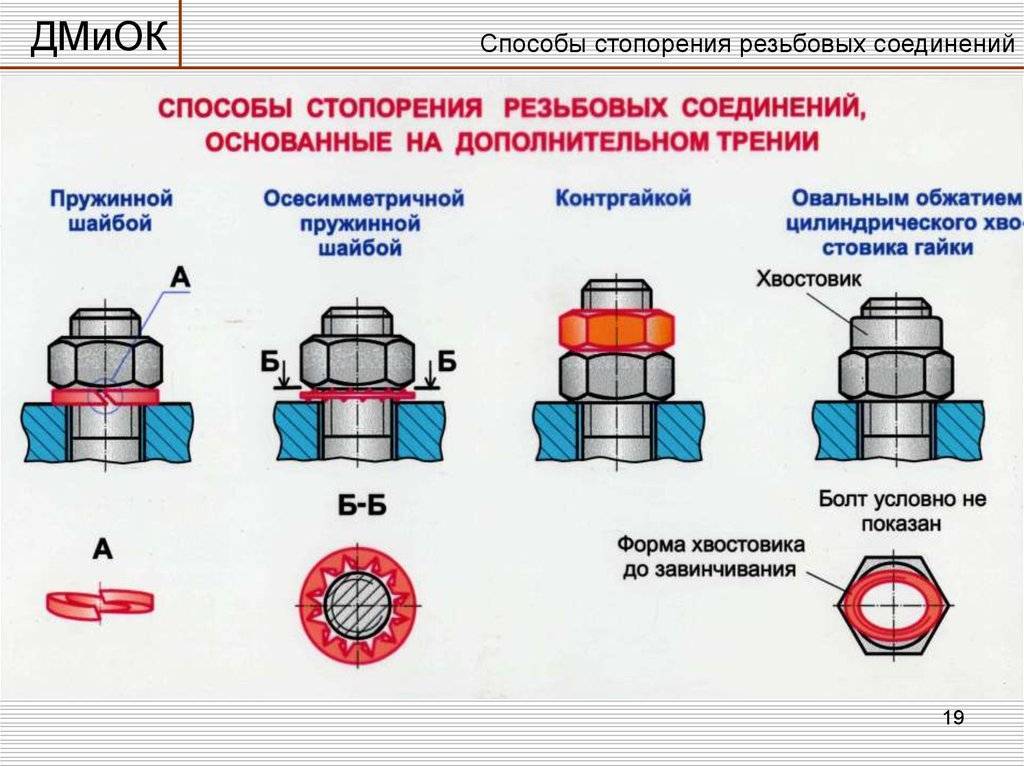

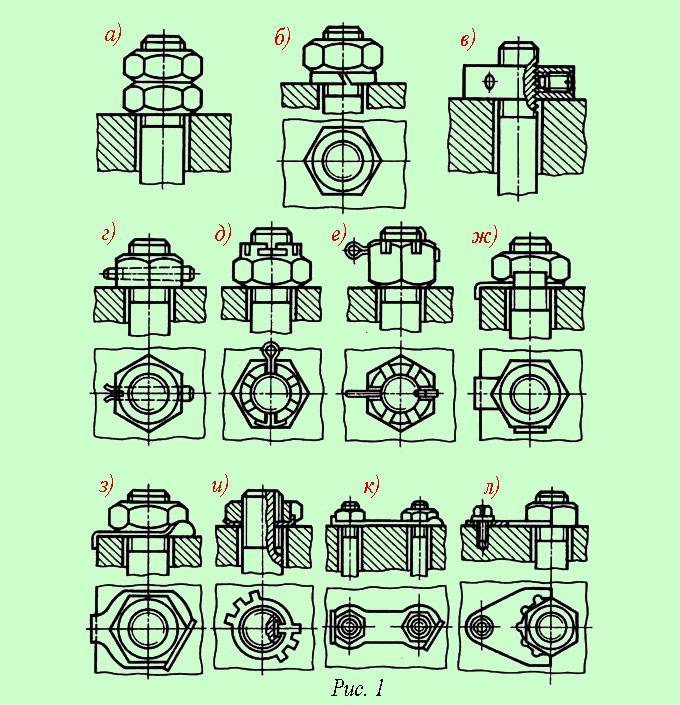

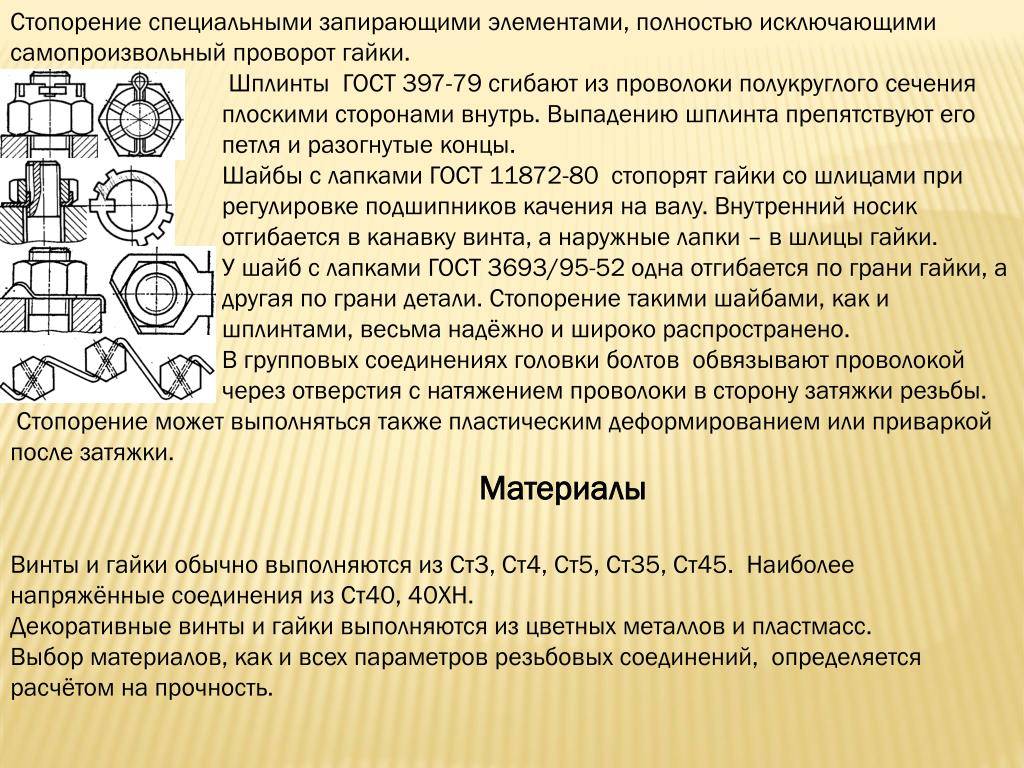

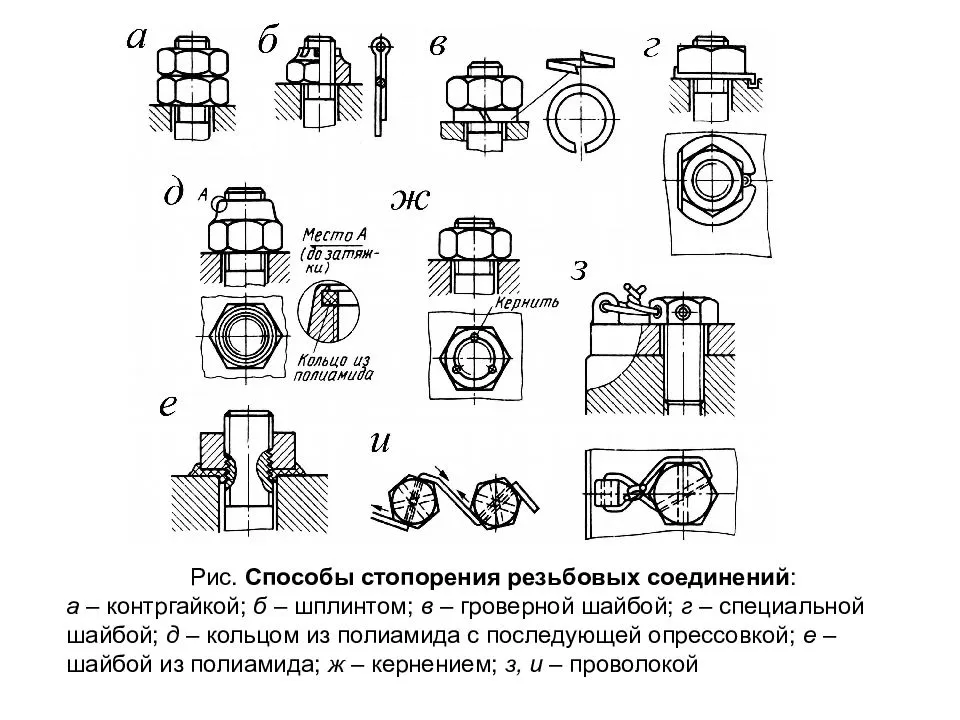

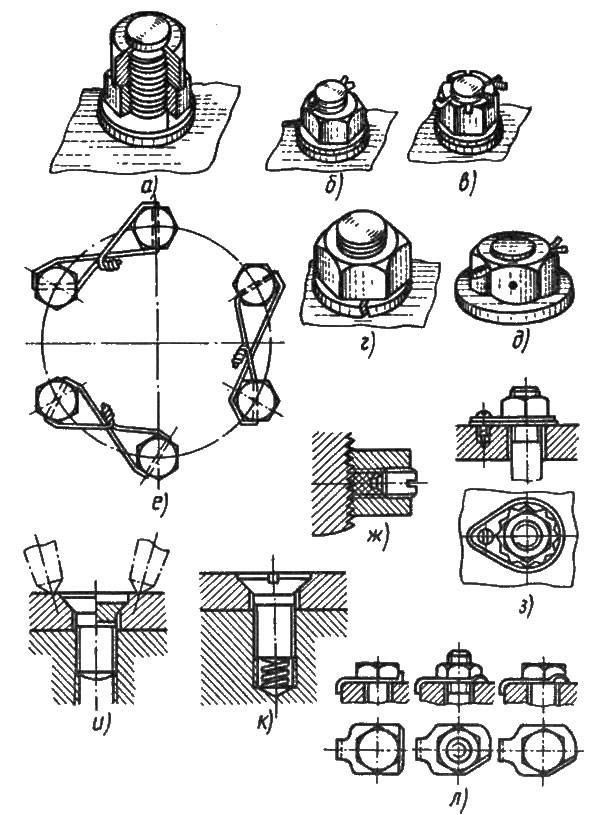

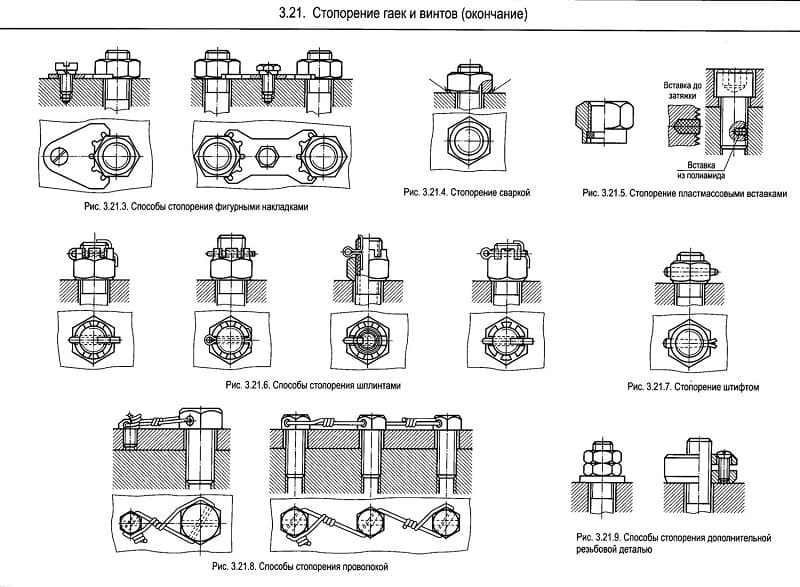

Стопорение резьбовых деталей осуществляют различными способами, при которых используют дополнительное трение в резьбе или фиксирующие детали и материалы. Иногда применяют комбинацию этих способов.

Дополнительное трение в резьбе

Дополнительное трение в резьбе, создают с помощью контргаек, пружинных шайб, фрикционных вставок в винты или гайки и т. п.

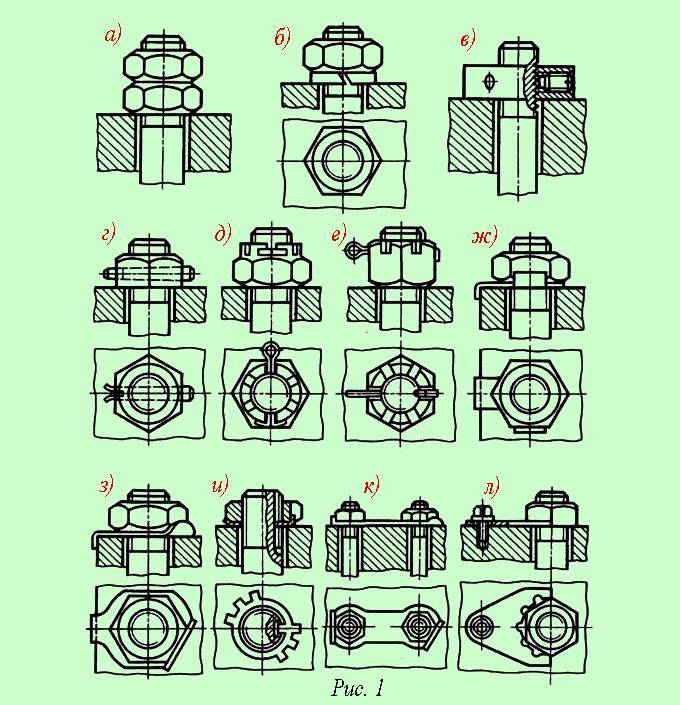

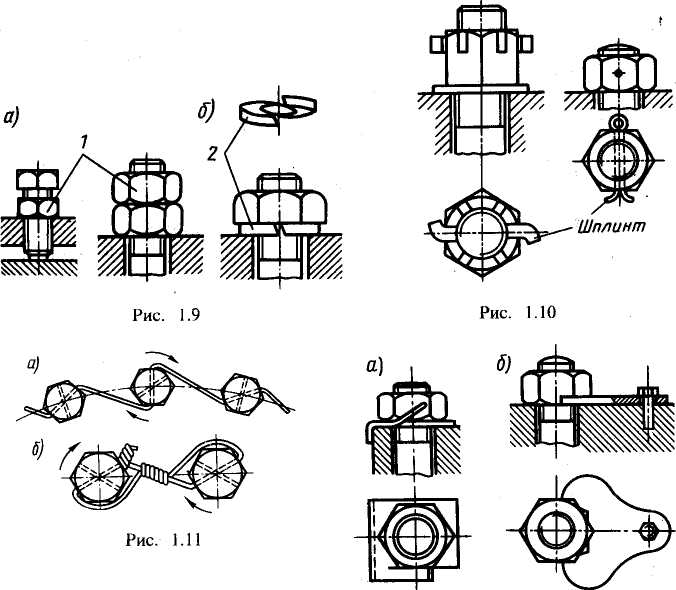

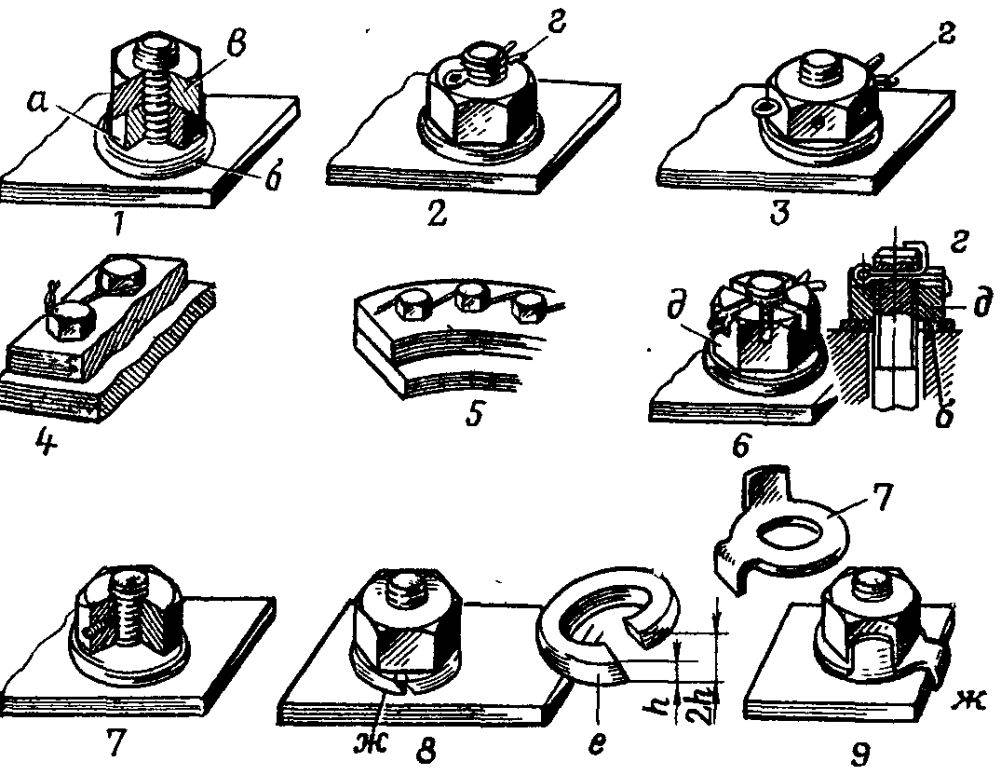

Контргайка (рис. 1, а) устанавливается на шпильку или болт после затяжки соединения основной гайкой. При этом между элементами крепежа создается натяг, способствующий увеличению силы трения в резьбе и между контактирующими плоскостями деталей. Этот способ практически не используется в машиностроении, а применяется, преимущественно, в быту, поскольку не является эффективным и существенно повышает стоимость соединения за счет дополнительной гайки. Нередко его применяют совместно с другими способами стопорения резьбовых деталей.

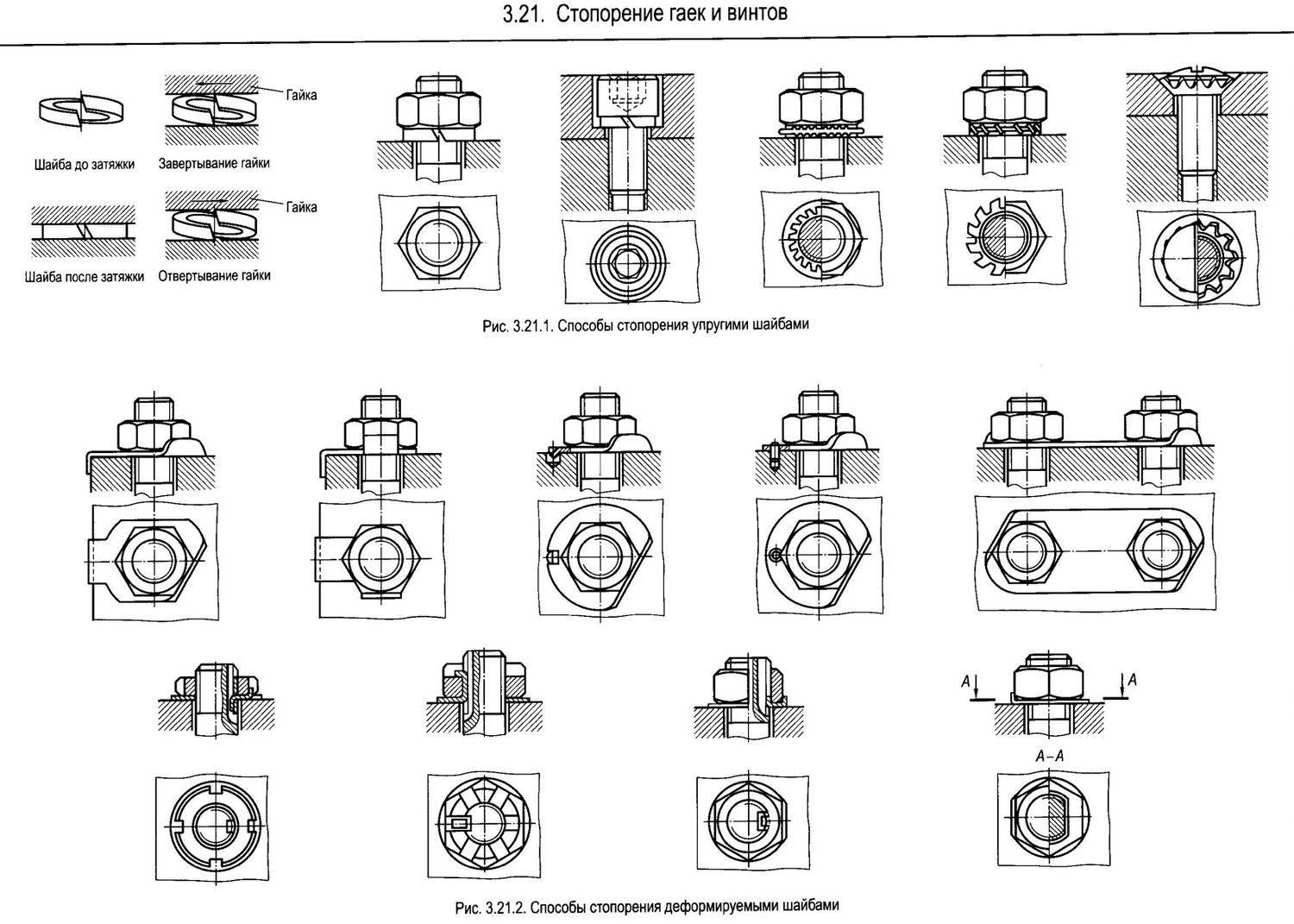

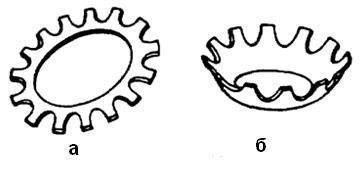

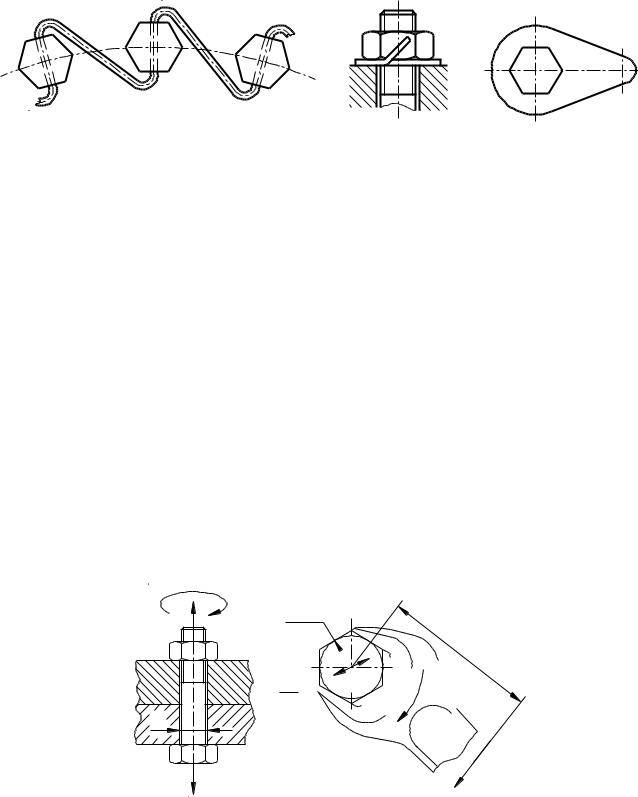

Пружинные шайбы (шайбы Гровера, гроверы) представляют собой один виток цилиндрической винтовой пружины с квадратным сечением и заостренными краями (рис. 1, б, изображение вверху). Вследствие большой упругости они обеспечивают сохранение сил трения в резьбе, удерживая определенный натяг в соединении. Острые края шайбы, врезаясь в торцевую плоскость гайки и детали, дополнительно препятствуют самоотвинчиванию гайки. Пружинные шайбы изготовляют разными для правой и левой резьбы.

Пружинные стопорные шайбы изобрел английский инженер Джон Гровер (1836-1892), именем которого иногда и называют эти детали в обиходе. Стопорение пружинными шайбами недостаточно надежно, и при высоких уровнях вибрации не исключает самоотвинчивание соединения.

Самоконтрящимися являются гайки с завальцованным пластмассовым стопорным кольцом. Резьба в кольце образуется при навинчивании на гайки винт.

***

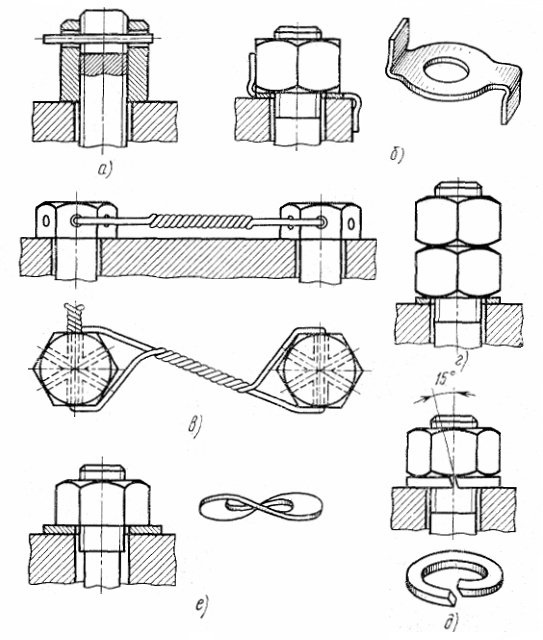

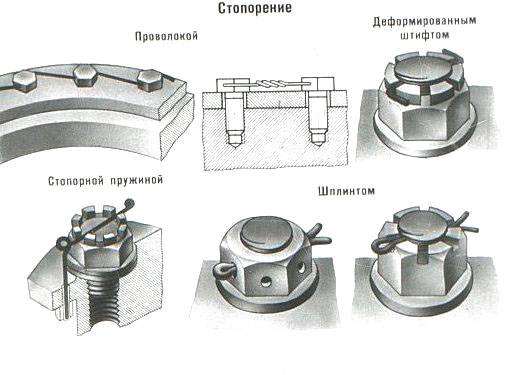

Применение фиксирующих деталей

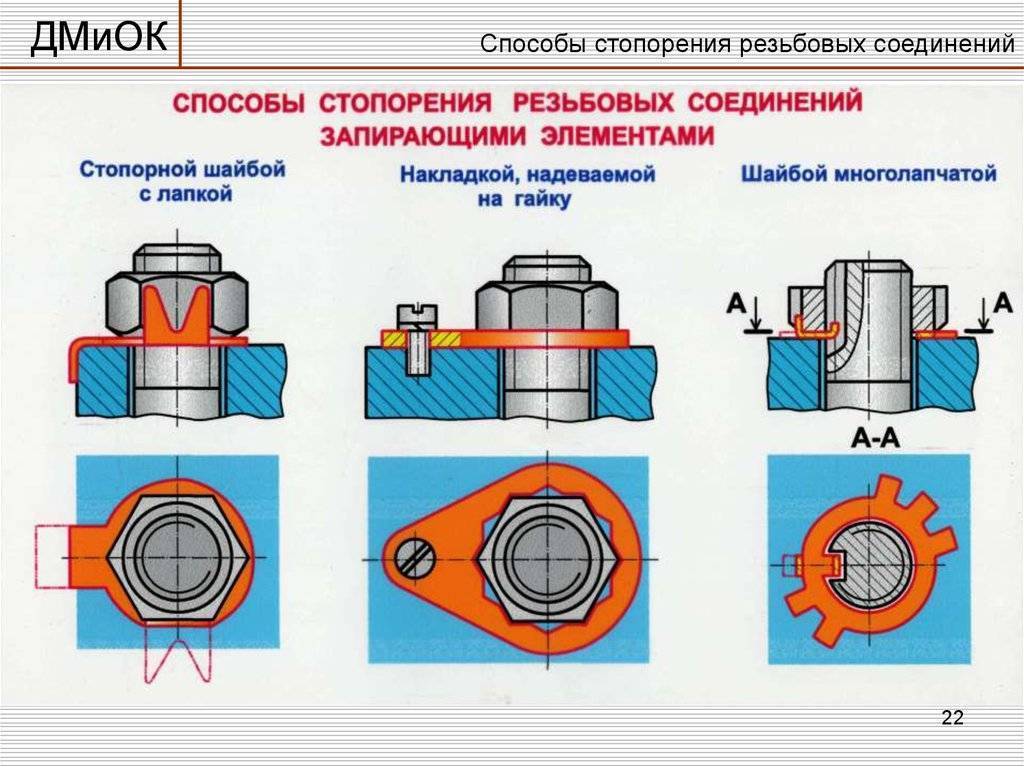

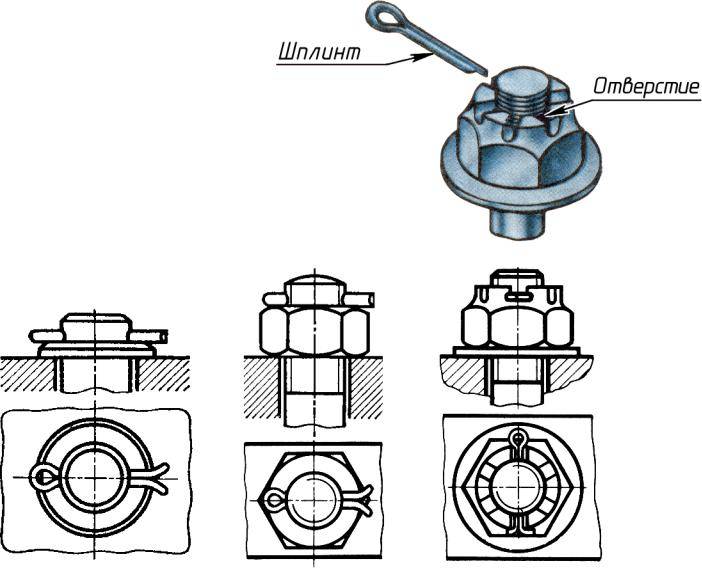

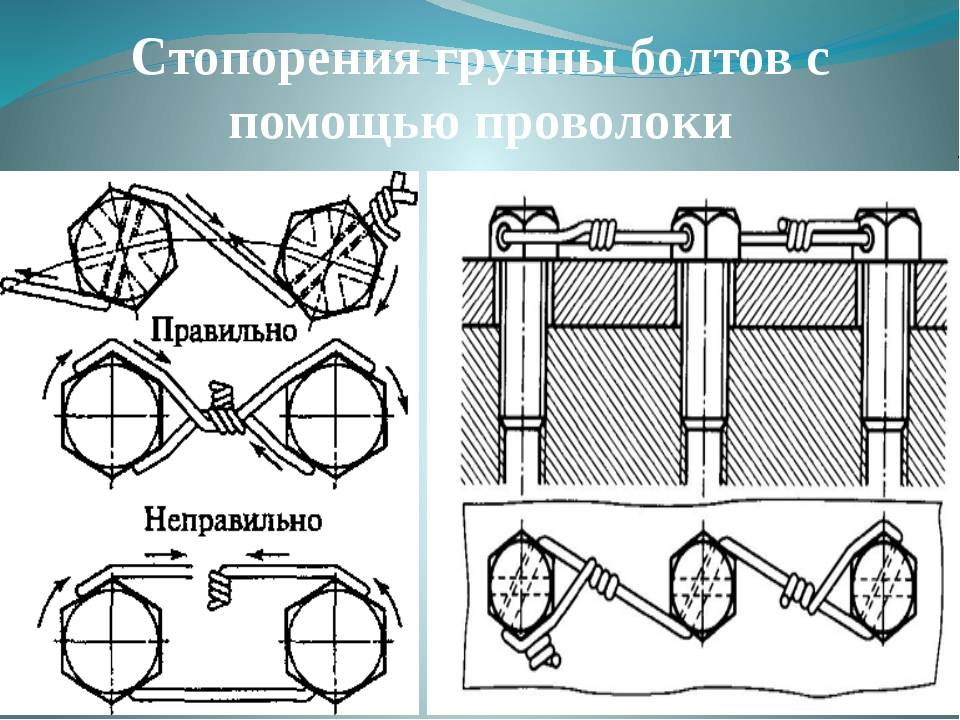

Широко распространены для предотвращения самоотвинчивания фиксирующие детали, т. е. шплинты, проволоку, стопорные шайбы с лапками, которые отгибают после завинчивания гаек или винтов. Подобные устройства обладают достаточно высокой надежностью, простотой конструкции, удобством сборки и разборки соединения.

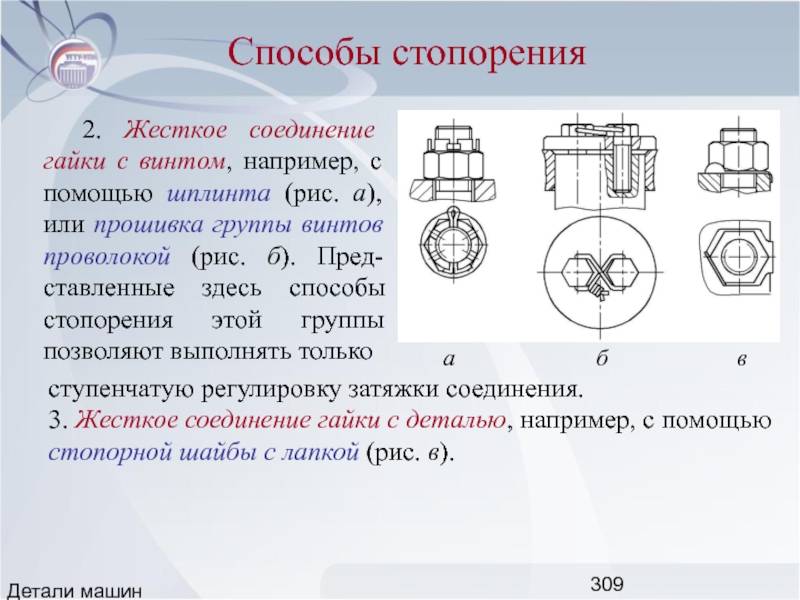

Некоторые из этих способов приведены на рисунке 1 (в-л): стопорение специальными винтами, вворачиваемыми в гайку, штифтами, шплинтами, различными шайбами.

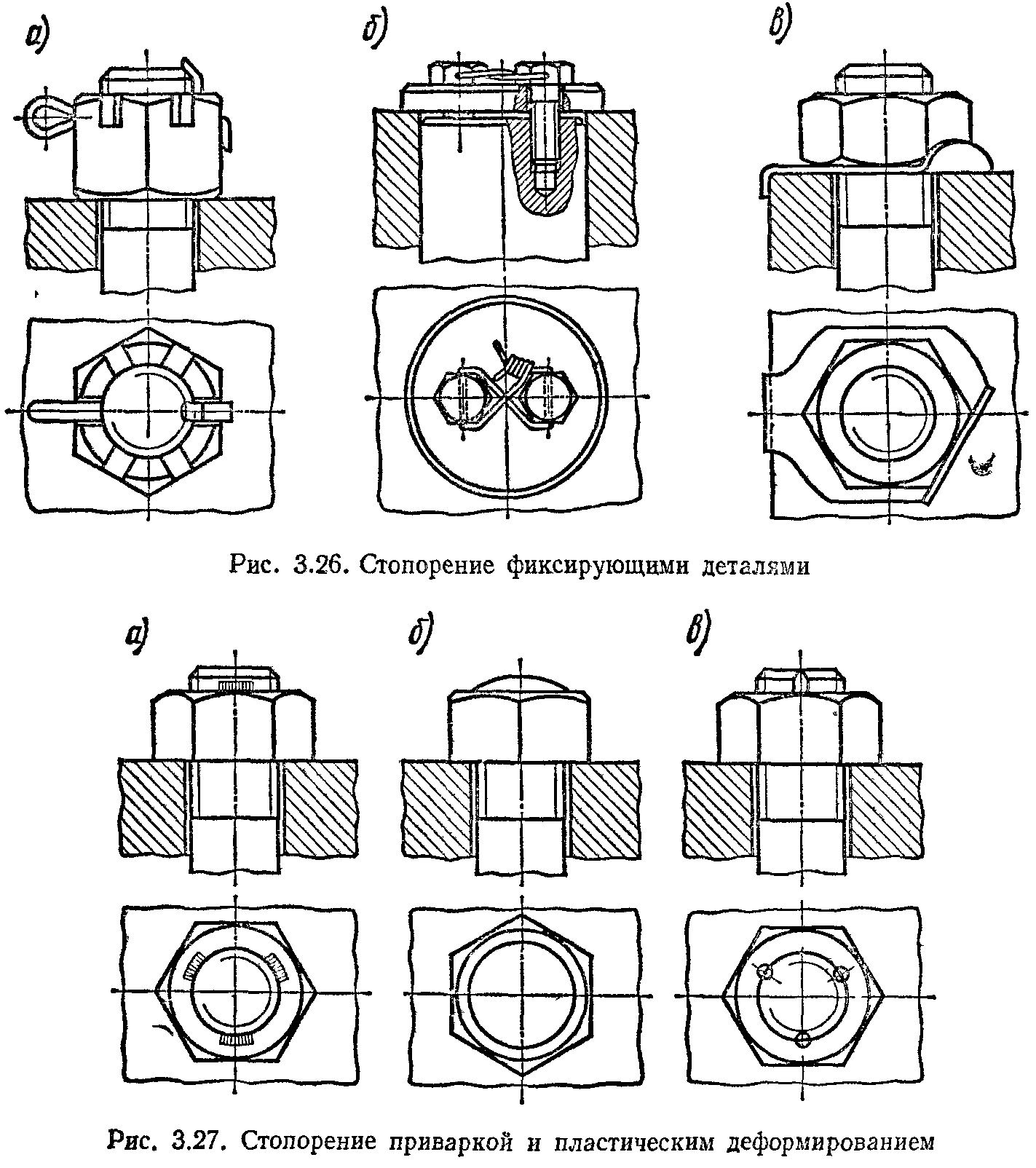

Приварка и деформирование резьбы

Еще один способ предотвращения самоотвинчивания резьбы – приварка или пластическое деформирование деталей расклепыванием и кернением. Подобные методы применяют в тех случаях, когда не требуется частый демонтаж соединения в процессе эксплуатации, поскольку соединительные элементы крепежа повреждаются в той или иной степени и, зачастую, требуют замены после разборки и последующей сборки.

Применение клеящих и фрикционных материалов

Для предотвращения самоотвинчивания резьбовых соединений нередко используют склеивающие материалы – пасты, лаки, краски и клеи, которые либо значительно увеличивают коэффициент трения в резьбе, либо склеивают между собой детали крепежа. Склеивающие материалы наносятся на резьбу непосредственно перед завинчиванием.

Иногда на практике используют комбинацию перечисленных выше способов стопорения крепежных деталей, что позволяет повысить надежность резьбовых соединений от самоотвинчивания.

***

Учебные дисциплины

- Инженерная графика

- МДК.01.01. «Устройство автомобилей»

- Карта раздела

- Общее устройство автомобиля

- Автомобильный двигатель

- Трансмиссия автомобиля

- Рулевое управление

- Тормозная система

- Подвеска

- Колеса

- Кузов

- Электрооборудование автомобиля

- Основы теории автомобиля

- Основы технической диагностики

- Основы гидравлики и теплотехники

- Метрология и стандартизация

- Сельскохозяйственные машины

- Основы агрономии

- Перевозка опасных грузов

- Материаловедение

- Менеджмент

- Техническая механика

- Советы дипломнику

Олимпиады и тесты

- «Инженерная графика»

- «Техническая механика»

- «Двигатель и его системы»

- «Шасси автомобиля»

- «Электрооборудование автомобиля»

Виды стопорения резьбовых соединений

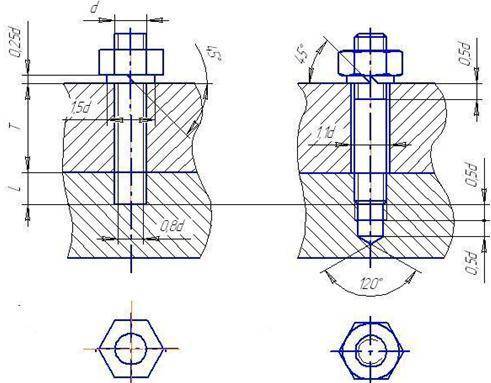

Рис. 6.10 Конструктивное изображение болтового соединения

Рис. 6.11 Упрощенные изображения болтового соединения

На рис. 6.12 приведены упрощенные и конструктивные упрощенные изображения шпилечного соединения. В этом примере показано резьбовое соединение с пружинной шайбой.

а б

Рис.6.12 Соединение шпилькой: а – упрощенное изображение;

б – конструктивное изображение

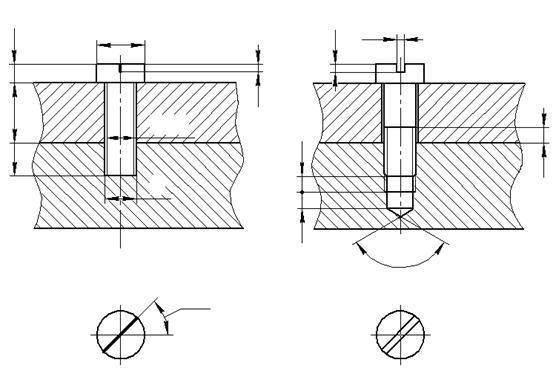

На рис. 6.13 приведено упрощенное и конструктивное изображения винта с прямым шлицем.

| l = d (для стали) 1,25d (для чугуна) 2d (для легкого сплава) |

| 45 o) |

| 120 o |

| 0,8d |

| d |

| 0,2d |

| 1,5d |

Рис.6.13 Соединение винтом

На сборочных чертежах изображение резьбового соединения, построенное по размерам, взятым из стандартов, применяют только в ответственных случаях.

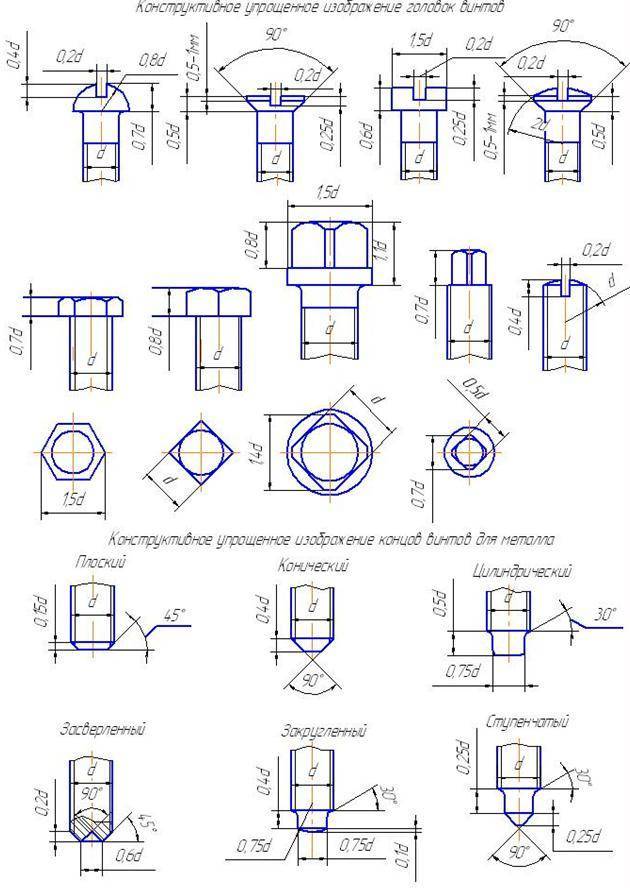

На рис. 6.14 показаны относительные размеры, необходимые для построения разного вида головок винтов, и формулы в зависимости от номинального диаметра резьбы для построения конусов винтов для металла.

При сборке приходится, как правило, учитывать особенности конструкции машины, с тем чтобы соединение было достаточно прочным и надежным.

Зачастую при сборке принимаются меры к стопорению резьбовых соединений. Вызвано это тем, что от толчков и сотрясений, которые неизбежны при работе любой машины, резьбовые соединения могут ослабнуть. При этом происходит самоотвинчивание гаек, вывинчивание шпилек и винтов.

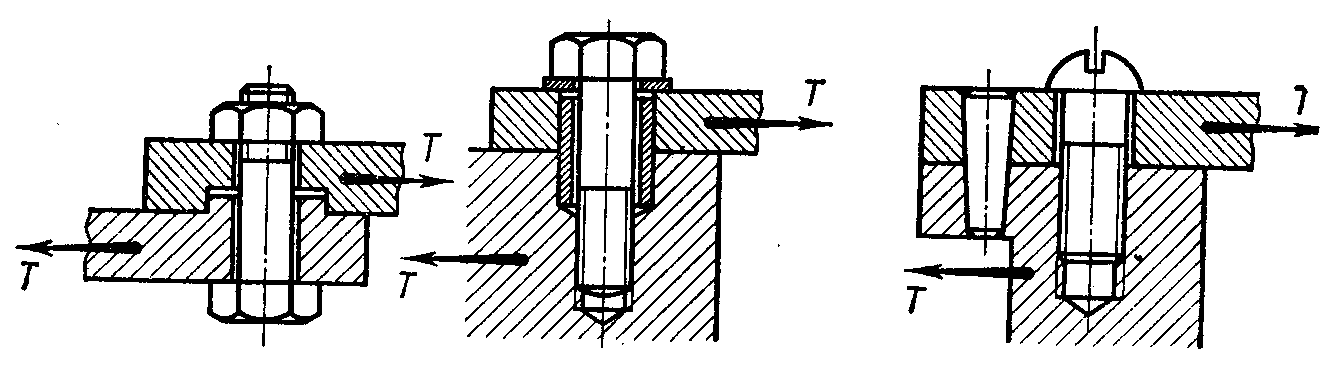

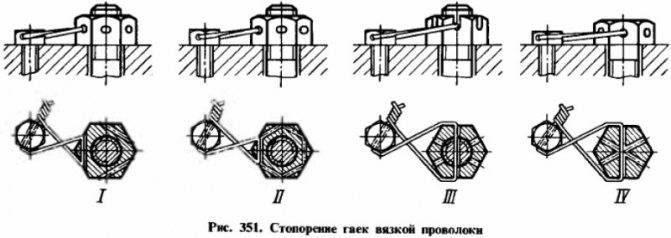

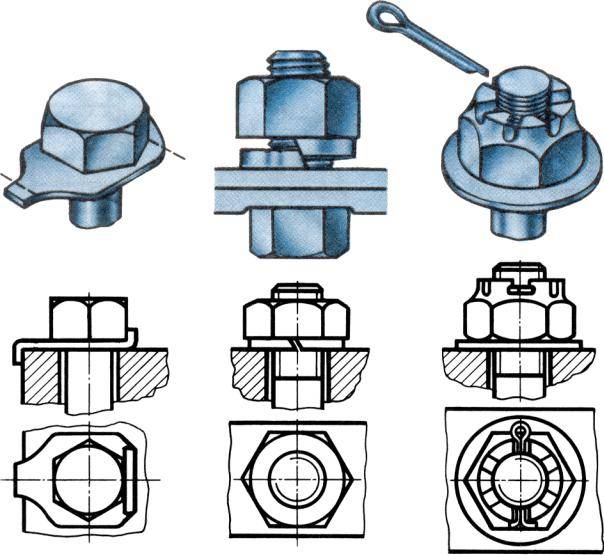

Для стопорения резьбовых соединений предложено много различных способов. Рассмотрим некоторые из них, наиболее часто встречающиеся на практике (рисунок 6.15).

Стопорение контргайкой – наиболее простой и распространенный способ. Стопорение в данном случае осуществляется за счет трения, возникающего в резьбе и на торцевых поверхностях гаек. К сожалению, контргайка утяжеляет соединение, кроме того, в современных быстроходных машинах могут возникнуть такие вибрации, что этот способ станет недостаточно надежным.

Стопорение пружинной шайбой – наиболее распространенный способ. Он основан на том, что пружинная шайба создает дополнительное напряжение в резьбовом соединении и, кроме того, острые закаленные кромки шайбы, врезаясь в опорную поверхность гайки, предотвращают тем самым ее самоотвинчивание.

Стопорение винтом, ввинченным в гайку – простой способ, позволяющий стопорить гайку в любом положении. Для того чтобы не отвинчивался сам стопорный винт, шаг его резьбы должен быть по возможности мал, а резьба выполнена точно и обеспечивала плотность соединения.Недостаток этого способа заключается в том, что резьба болта сминается стопорным винтом. В последнее время под стопорный винт стали подкладывать деталь – сухарь из красной меди.

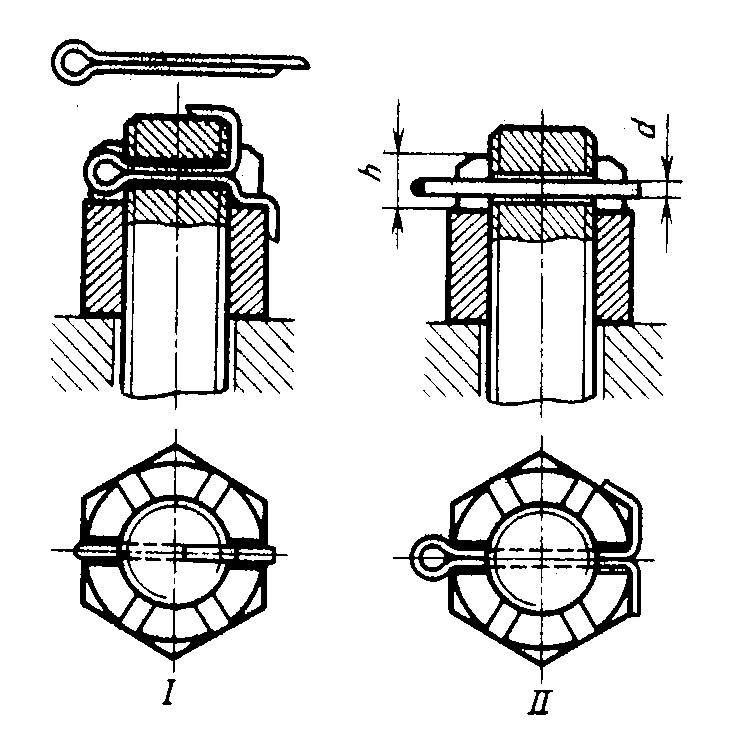

Стопорение штифтом коническим разводным – также простой и надежный способ. Затянув гайку, просверливают ее вместе с болтом в сборке (со стороны одной из граней гайки). В отверстие вставляют конический штифт, после чего разводят его конец.

Стопорение разводным шплинтом – один из наиболее надежных и распространенных способов.Шплинт изготавливается из стальной проволоки полукруглого сечения и имеет головку в виде кольца.Отверстие в болте под шплинт просверливается до или после монтажа. Разводной шплинт заводится в это отверстие и в пазы корончатой или прорезной гайки, тем самым стопоря ее.

Стопорение деформируемыми шайбами – простой и надежный способ. Существует много конструкций деформируемых шайб, некоторые из них приведены на чертеже (рис. 6.15 ж, з, и, к, л).

Шайба одним усом отгибается по краю детали, а другим – по грани гайки.

Рис.6.14 Различные виды головок и концов винтов

Рис. 6.15 Виды стопорений резьбовых соединений

О методике изготовления самотормозящего резьбового соединения

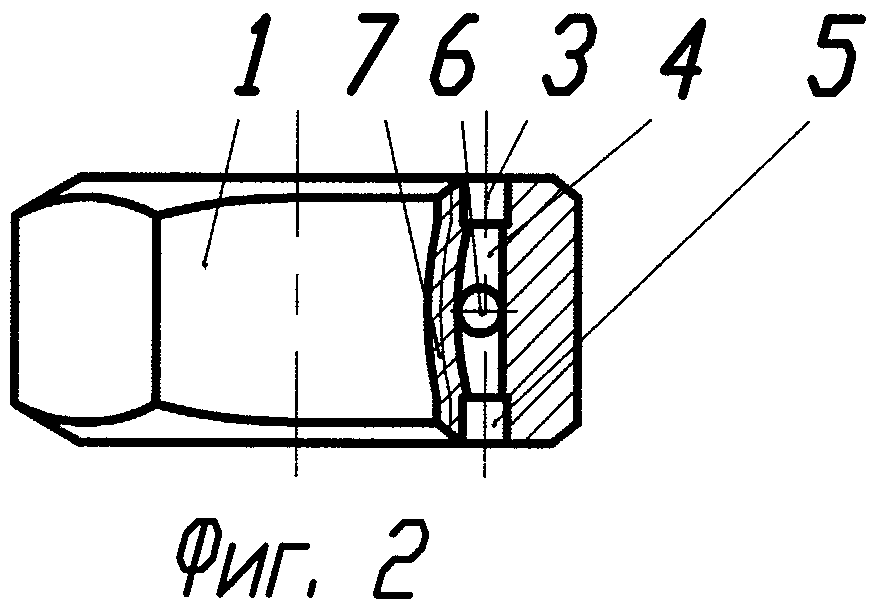

Известно, что существующая резьба и резьбовые соединения изготавливаются при помощи специально разработанных и стандартизированных инструментов. Часто это требует соответствующего оборудования и осуществляется по существующей методике нарезания. Но известные методики и способы изготовления стандартизированной резьбы не могут быть использованы для специальной, разработанной и внедренной в производство самотормозящей резьбы. Проблема в том, что в этом случае она нарезается конической в конце болта со специальным профилем. Причем витки имеют переменную высоту, но диаметры болта остаются постоянными.

Сечение винтовой нарезки имеет три характерные части, то есть треугольник у вершины и две трапеции в ее середине и основе. Показатели прочности и момент трения в резьбе выгодно отличаются от подобных параметров стандартной резьбы. В мире также разработано специальное прочное резьбовое соединение труб, которое уже получило положительные отзывы. Основным результатом изобретения является удачное решение поставленной задачи изменением профиля.

Самотормозящий фиксатор резьбовых соединений подобного прототипа состоит из стержня и гайки с нарезками. Нарезной конец болта имеет также коническую поверхность, на которой сделана резьба так, что ее диаметры по всей длине нарезки также постоянны. Вершины профиля одной составляющей нарезного соединения выполнены в форме сегментов с одинаковым радиусом дуг. Закругления впадин второго элемента соединения выполнены тем же самым радиусом, что и вершины витков болта. Центры дуг сегментов стержня находятся на линии, которая является параллельной образующей конуса наружной поверхности стержня. Выполнение вершин профиля гайки или стержня болта в соответствии с приведенными параметрами с указанной геометрией впадин стержня или гайки позволяет получить прочный фиксатор резьбовых соединений, обеспечить надежное стопорение гайки без применения дополнительных стопорных деталей, повышать конструктивные и эксплуатационные характеристики соединения и уменьшать его металлоемкость.

Стопорные свойства шайб

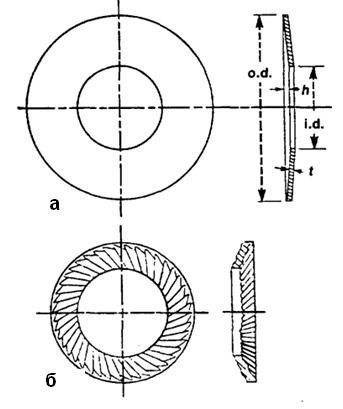

Шайбы относятся к крепежным изделиям, так как они участвуют в обеспечении прочности и надежности соединений. Неправильное применение шайб может приводить к снижению прочности соединения или увеличению риска его ослабления.

6.1. Плоские шайбы

При правильном выборе плоские шайбы (рисунок 6) могут способствовать снижению поверхностного давления на мягкие материалы и минимизировать потерю прочности сжимающего усилия за счет просадки. Опорная поверхность шайбы обычно больше, чем опорная поверхность болта или гайки.

Рисунок 6 — Круглая плоская шайба

Больший диаметр контактной поверхности дает большее усилие сопротивления трению. Поэтому, именно головка болта всегда вращается относительно шайбы при затягивании болтового соединения. Следовательно, она будет защищать менее прочный материал и тем самым снижать риск ослабления соединения при воздействии внешних сил.

В зависимости от применяемого класса прочности болта выбирают класс прочности шайбы. Выбор неправильной твердости шайбы может приводить к повышенному риску ослабления соединения, а также, если материал является слишком мягким чтобы поддерживать головку болта без просадки .

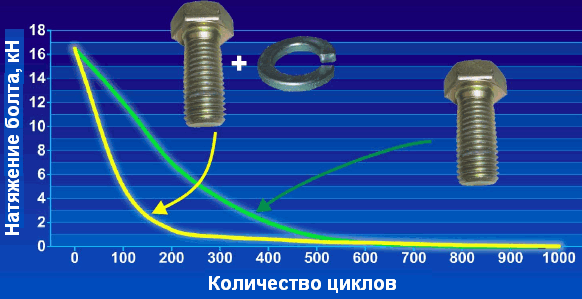

6.2. Пружинные (гроверные) шайбы

Обычно считается, что пружинные гроверные шайбы (рисунок 7) снижают риск ротационного ослабления болтового или винтового соединения. Главная цель этой пружинной шайбы — снижать потерю стягивающего усилия, которое происходит вследствие просадки болтового соединения. Поэтому, если правильно применять эту шайбу, то будет снижаться риск отвинчивания под воздействием динамических нагрузок.

Рисунок 7 — Пружинные (гроверные) шайбы

Однако часто эти шайбы имеют чрезмерную прочность и поэтому приводят к более высокому риску ослабления соединения из-за просадки и/или динамических нагрузок . Пружинные шайбы должны иметь прочность, которая достаточна, чтобы выдержать стягивающее усилие болтов класса прочности 5.8, когда они затянуты на полную прочность. При работе с такими болтами пружинные шайбы снижают потерю стягивающей нагрузки и тем самым снижают риск ослабления болтового соединения под воздействием динамических сил. Кроме того, кромки пружинной шайбы создают механическое зацепление за относительно мягкую поверхность, что дает дополнительный стопорящий эффект.

Эффективность пружинных шайб становится очень низкой, когда их применяют с термически упрочненным крепежом класса 8.8 и выше. Пружинное усилие шайбы является в этом случае слишком малым, а кромки шайбы не способны врезаться в твердую поверхность болта или гайки. Если пружинные шайбы применяются с высокопрочным крепежом, то они фактически создают повышенный риск для надежности соединения, так под воздействием высоких нагрузок могут разъехаться и сломаться.

6.3. Гроверные шайбы при поперечной вибрации

На рисунке 8 представлены результаты вибрационных испытаний на машине Юнкера болтовых соединений М10 с гроверной шайбой и без нее. Амплитуда вибрации составляла +/- 0,5 мм .

Результаты испытаний показали, что установка пружинной шайбы под головку болта может приводить к его самоотвинчиванию быстрее, чем для болта без такой шайбы . Аналогичное мнение об эффективности пружинных шайб по стопорению болтов и гаек высказано в известном руководстве по проектированию крепежа NASA .

|

Рисунок 8 — Испытания болтов на машине Юнкера: «болт с гроверной шайбой» и «болт без шайбы»

6.4. Другие стопорные шайбы

- Тарельчатые (рисунок 9)

- Зубчатые (рисунок 10)

|

Рисунок 9 — Тарельчатые шайбы: а — гладкие, б — рифленые

|

Рисунок 10 — Зубчатые шайбы

Шайба пружинная стопорная (гровер, гроверная)

Принцип действия основан на том, что за счет упругости шайбы формируется усилие на резьбу, которое предотвращает самопроизвольное раскручивание при вибрациях.

Гроверные шайбы бывают нескольких конструкций. (1) Диск из упругого материала, имеющий один радиальный разрез. Края разреза разведены в плоскости разреза, перпендикулярной поверхности диска. При затягивании у такой шайбы края сводятся. (2) Две шайбы, соединенные между собой упругим элементом. В затянутом состоянии упругий элемент сжат. (3) Гофрированный упругий диск. Волнистая поверхность шайбы немного выпрямляется, создавая упругое усилие. (4) Упругий диск, у которого деформирована только внешняя или внутренняя поверхность. Она может быть волнистой, разрезной с развернутыми лопастями или другой формы.

Недостатки. (1) Основным недостатком гроверной шайбы является невозможность ее применения при соединении мягких материалов (дерево, алюминий, дюралюминий, бронза, латунь, медь и т. д.) Под действием вибрации такая шайба может деформировать или расколоть материал. Соединение получается ненадежным. (2) Нельзя применять на легкосплавных и пластиковых крепежных элементах (болтах, гайках)

Средства измерения параметров резьбы

Микрометр со вставками является основным устройством для замера среднего диаметра нарезки в машиностроении (его часто называют “нарезной микрометр”). Чтобы провести расчет резьбовых соединений, пользуются определением, в котором средним диаметром резьбы считают длину между параллельными сторонами витков, расположенными на противоположных сторонах оси нарезки, и измеряя перпендикулярно оси нарезки.

Отличие микрометра от гладкого микрометра МК в том, что на торцах его пятки и микровинта сделаны отверстия, в которых размещаются вставки. Когда прибор охватывает вставками реальную резьбу, коническая вставка входит во впадины, а призматическая охватывает виток. В этом расположении отсчет по шкалам барабана и стебля дает размер среднего диаметра измеряемой детали.

Микрометр со вставками имеет цену деления с=0,01 мм. Диапазон измерения – 25 мм, а границы измерения: 0-25; 25-50 и т. д., до 325-350 мм.

Микрометр от 0 до 25 мм устанавливается на «0» гайками вместе со вставками, возведенными до упора, а микрометры для измерения размеров более 25 мм устанавливаются на нижнюю границу измерения с приложенной к каждому прибору установочной меры. Вставки для замера среднего диаметра приложены парами к каждому микрометру: призматическая и коническая. Размер измерительных поверхностей каждой пары зависит от шага резьбы. Погрешность измерения микрометром со вставками составляет от 0,025 до 0,20 мм.

Государственные нормы

Система выбора нужного способа устанавливается принятыми гос., отраслевыми стандартами и изложена в Единой Системе Конструкторской документации (ЕСКД). Она включает:

- ЕСКД Изображение резьбы (ГОСТ 2.311-68);

- отраслевой стандарт (ОСТ) 39502-77 (определяет способы, параметры и возможности разных видов крепления);

- все крепёжные изделия оговорены в ГОСТ 27017-86.

Для любого вида фиксации крепёжного соединения в виде резьбы предусматривается собственный стандарт. К примеру, выбор пружинной шайбы изготавливается на основании ГОСТ 6402-70.

Стало быть, все крепёжные соединения в виде резьбы ГОСТ ЕСКД стопорятся на основании руководящих документов. Одна конструкция конструкторской документации дает возможность определить имеющиеся варианты устранения разъединений и подобрать нужные детали с целью решения данных задач.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Шайба стопорная клиновая INFIX

Эффективное решение проблемы самопроизвольного откручивания – клиновые шайбы INFIX, которые гарантируют надёжность резьбового соединения в условиях вибрации и динамических колебаний.

Система клиновых шайб INFIX состоит из двух одинаковых шайб, каждая из которых имеет на одной стороне клиновые выступы, а на другой – радиальную зубчатую насечку. При сборке болтового соединения шайбы устанавливаются клиновыми сторонами друг к другу. Угол клина α больше угла подъёма резьбы β.

В процессе затяжки клиновые выступы становятся в упор и шайбы не могут повернуться по клиновым поверхностям в направлении затягивания. Радиальные зубцы вдавливаются в сопрягаемые поверхности, и между ними образуется жёсткая связь. При отвинчивании, в том числе и самопроизвольном, клиновые поверхности шайб создают дополнительное осевое усилие, увеличивающее необходимый для откручивания крутящий момент.

Преимущества:

- не требует предварительной подготовки и очистки деталей

- возможно многократное использование без потери качества

- легкий монтаж-демонтаж

- сертифицированная система закрепления

- предназначены для систем, работающих в условиях вибрации и динамических нагрузок

Подробнее об этих шайбах вы можете прочитать в статье на нашем сайте или посмотреть обзорный ролик на канале ЦКИ в YouTube.

Как выбрать лучший фиксатор резьбы

Кроме цвета есть ряд критериев, на которые обязательно нужно обращать внимание при выборе того или иного резьбового фиксатора. Далее они приведены по порядку

Фиксируемый момент сопротивления

Значение момента, указываемое как «неразъемный». К сожалению, большинство производителей не указывают этого конкретного значения. Другие же указывают момент сопротивления с конкретными значениями. Однако проблема здесь состоит в том, что производитель не говорит, для резьбового соединения какого размера это сопротивление рассчитано.

Очевидно, что для откручивания маленького болтика нужен меньший крутящий момент, чем при отворачивании болта с большим диаметром. Среди автолюбителей существует мнение, что «кашу маслом не испортишь», то есть, чем более крепкий фиксатор использовать — тем лучше. Однако это не так! Если использовать очень сильный фиксатор для маленького болта с мелкой резьбой, то его можно закрутить навсегда, что в большинстве случаев нежелательно. В то же время аналогичный состав будет тем менее эффективен, чем для большей резьбы (как диаметра, так и длины) он используется.

Интересно, что разные производители указывают значение вязкости своего средства в разных единицах измерения. В частности, одни указывают эту величину в сантиПуазах, — единица динамической вязкости в системе единиц СГС (обычно так поступают заокеанские производители). Другие же фирмы указывают аналогичное значение в миллиПаскаль-секундах — единицей динамической вязкости масла в международной системе СИ. Необходимо помнить, что 1 сПз равен 1 мПа·с.

Агрегатное состояние

Как указывалось выше, фиксаторы резьбы обычно реализуются в виде жидкости и пасты. Жидкие средства удобно заливать в закрытые резьбовые соединения. Также жидкие фиксаторы более полно распространяются по обрабатываемым поверхностям. Однако из недостатков таких средств можно отметить их повсеместное растекание, что не всегда удобно. Пасты же не растекаются, однако их бывает не всегда удобно наносить на поверхность. В зависимости от упаковки делать это можно непосредственно из горлышка тюбика либо же с использованием дополнительных инструментов (отвертки, пальца).

Однако агрегатное состояние средства нужно выбирать и в соответствии с размером резьбы. В частности, чем меньше резьба — тем более текучим должен быть фиксатор. Это обусловлено тем, что в противном случае он стечет к краю резьбы, а также будет выдавлен из межрезьбовых зазоров. Например, для резьб с размером от М1 до М6 используют так называемый «молекулярный» состав (значение вязкости составляет около 10…20 мПас). И чем больше становится резьба — тем более пастообразным должен быть фиксатор. Аналогично и вязкость должна повышаться.

Устойчивость к технологическим жидкостям

В частности, речь идет о различных смазывающих жидкостях, а также топливе (бензине, солярке). Большинство фиксаторов резьбы полностью нейтральны к указанным средствам, и могут быть использованы для фиксации резьбовых соединений деталей, работающих в масляных ваннах либо в условиях топливных испарений. Однако этот момент нужно уточнять дополнительно, в документации, чтобы не столкнуться с неприятным сюрпризом в будущем.

Время полимеризации

Одним из недостатков фиксаторов резьбы является то, что они проявляют свои свойства не сразу, а по прошествии некоторого количества времени. Соответственно, скрепленный механизм нежелательно использовать при полной нагрузке. Время полимеризации зависит от типа конкретного средства. Если ремонт не срочный, то данный параметр некритичен

В противном случае имеет смысл обратить внимание на указанный фактор

20 ……………………………………..245

ПРИМЕНЕНИЕ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

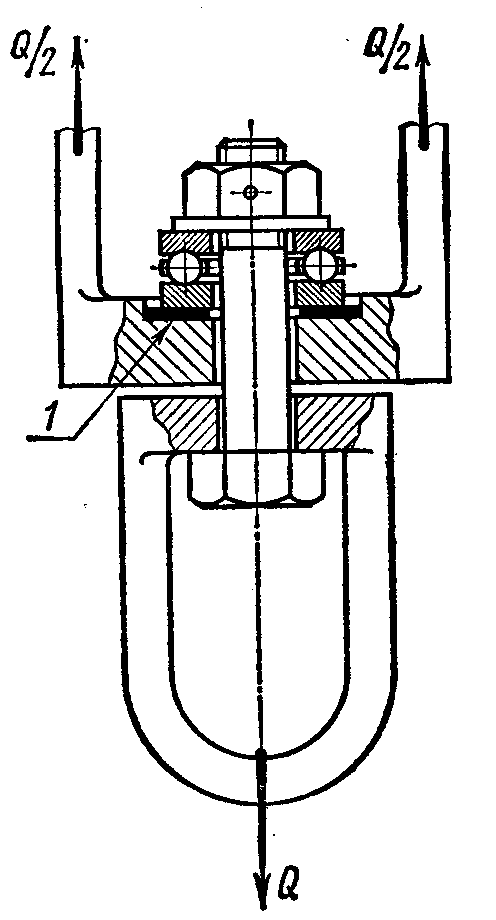

Случай 1. Болт нагружен осевой растягивающей силой. Гайка завинчивается, но не затягивается. Последующая затяжка болта отсутствует.

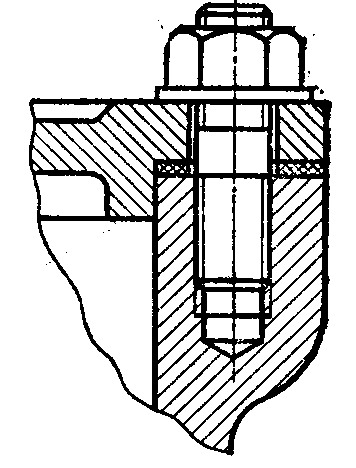

Примером служит болтовое соединение грузовой скобы (рис. 3.32).

Рис. 3.32. Грузовая скоба (1- свинцовое кольцо)

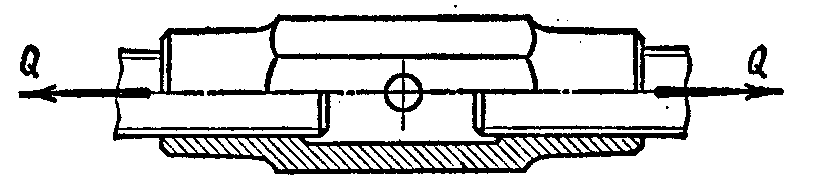

Случай 2. Винт нагружен осевой растягивающей силой. Гайка завинчивается, но не затягивается. Затягивание резьбы производится под нагрузкой.

Примером является резьбовое соединение винтовой стяжки (рис, 3.33). В период подтягивания под нагрузкой винт испытывает растяжение и кручение.

Рис. 3.33. Винтовая стяжка

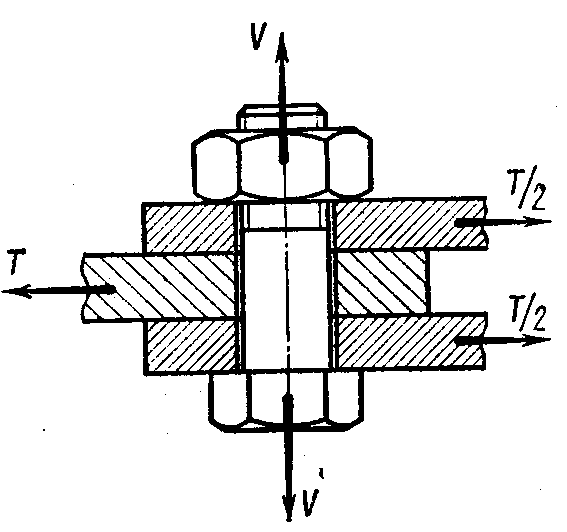

Случай 3. Болтовое соединение нагружено поперечной силой.

В этом соединении (рис. 3.34) болт ставится с зазором в отверстия деталей. При затяжке болта на стыке деталей возникают силы трения, которые препятствуют относительному их сдвигу.

Рис. 3.34. Схема применения болта, нагруженного поперечной силой

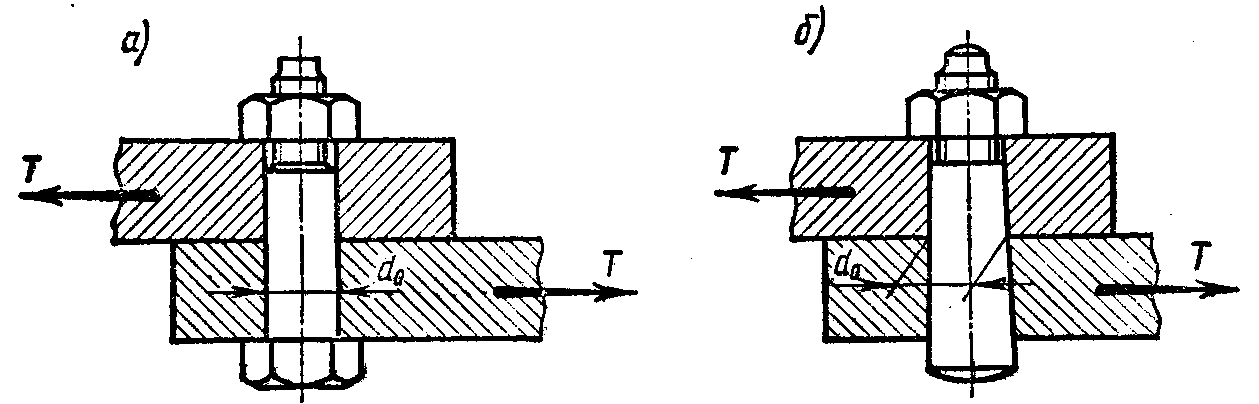

Для разгрузки болтов от поперечной силы применяют различные замки, втулки, штифты и др. (рис. 3.35). Роль болта в таких случаях сводится к обеспечению плотного соприкосновения деталей.

Рис. 3.35. Устройства для разгрузки болтов от поперечных сил

Для уменьшения диаметров болтов применяют также точеные (калиброванные) болты, устанавливаемые в отверстия из под развертки. Они могут быть цилиндрическими (рис. 3.36, а) или конусными (рис. 3.36, б). Эти болты работают на срез, как штифты.

Рис. 3.36. Схемы применения болтов, поставленных без зазора

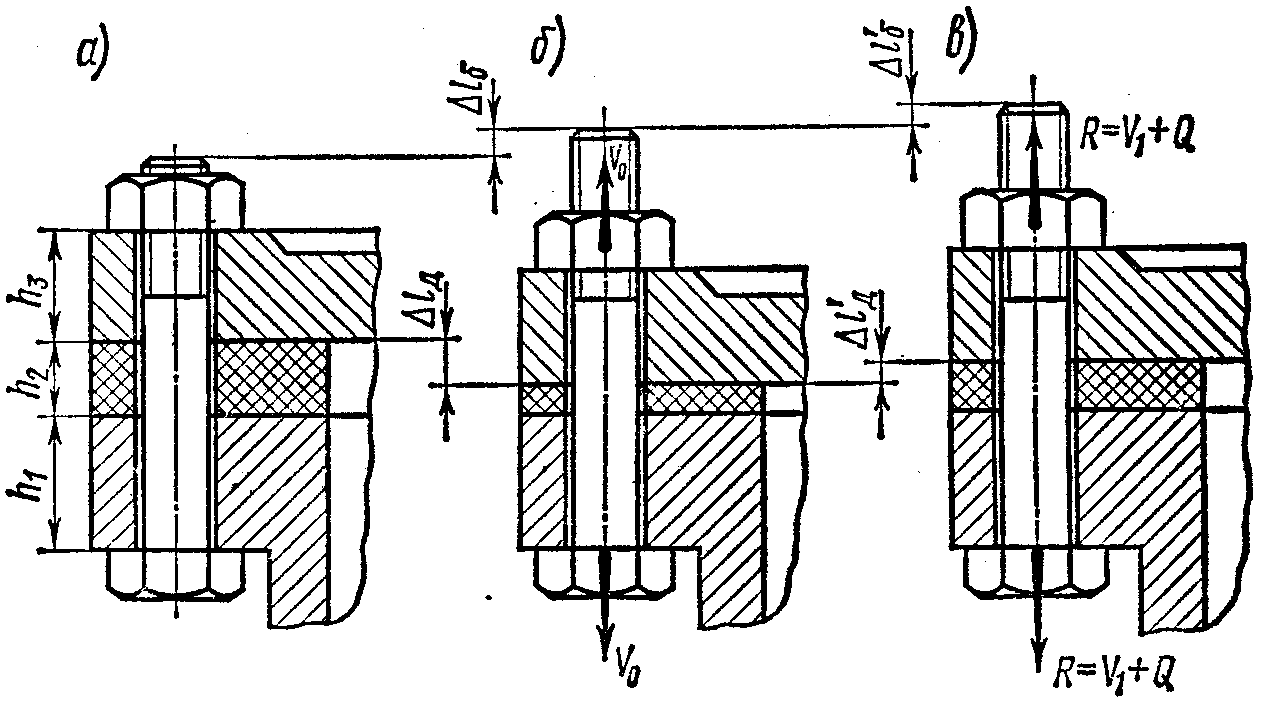

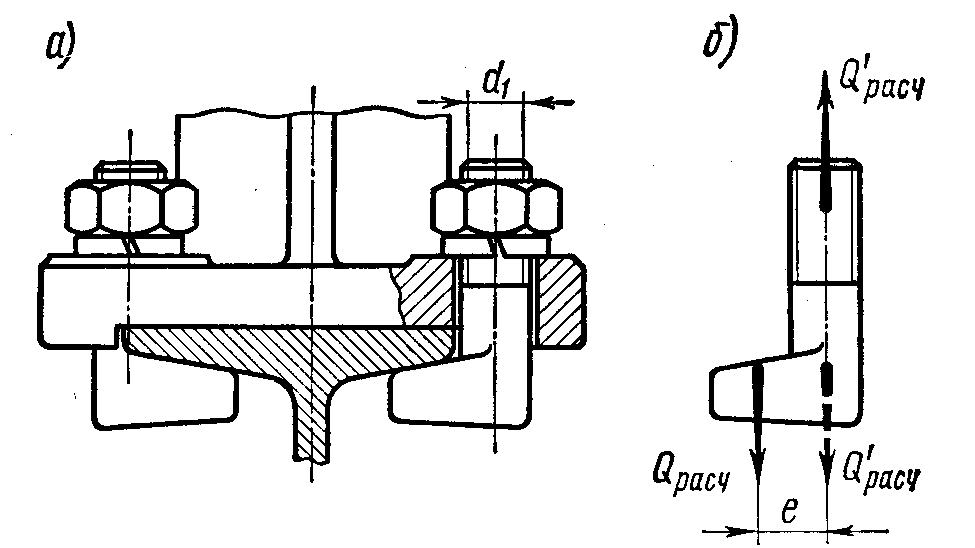

Случай 4. Болтовое соединение предварительно затянуто при сборке и нагружено внешней осевой растягивающей силой.

Этот случай соединения (рис. 3.37) часто встречается в машиностроении для крепления крышек цилиндров, подшипниковых узлов и т. п.

Рис. 3.37. Схема применения болтового соединения, нагруженного внешней осевой растягивающей силой:

а — болт не затянут, б — болт затянут, в — к затянутому болту приложена внешняя сила Q ..

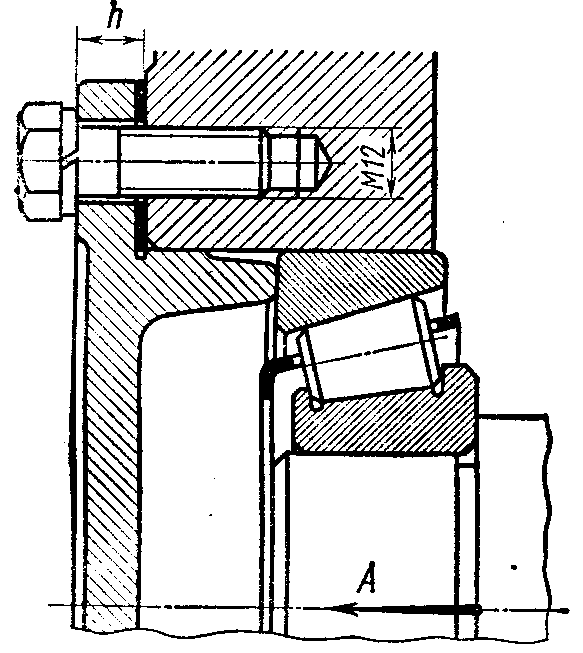

Рис. 3.39. Пример подшипникового узла

Рис. 3.40. Применение шпилечного соединения на крышке газового резервуара

Случай 5. Болтовое соединение предварительно затянуто при сборке и нагружено внецентренной растягивающей силой.

В этом соединении применяют болты с костыльной головкой (рис. 3.41,a).

Рис. 3.41. Резьбовое соединение болтами с костыльной головкой

При конструировании любого резьбового соединения принимают меры, устраняющие перекосы опорных поверхностей под головку болта и гайку во избежание внецентренного нагружения: черные поверхности деталей под гайки и головки цекуют, приливы (бобышки) фрезеруют, а в отдельных случаях применяют косые шайбы (рис. 3.42).

Стопорные свойства гаек

В промышленности применяется несколько десятков различных типов стопорных элементов — стопорных гаек. Все они имеют общий принцип — заклинить резьбу гайки на резьбе болта. Это достигается различными методами: механическими или химическими. К механическим методам относятся стопорные гайки с деформированной резьбой, нейлоновыми и стальными стопорящими вставками. Химические методы основаны на повышении трения между резьбами за счет заклинивания их путем введения специальных химических составов, например, такие известные составы как Фиксаторы от предприятия «Виброзащита».

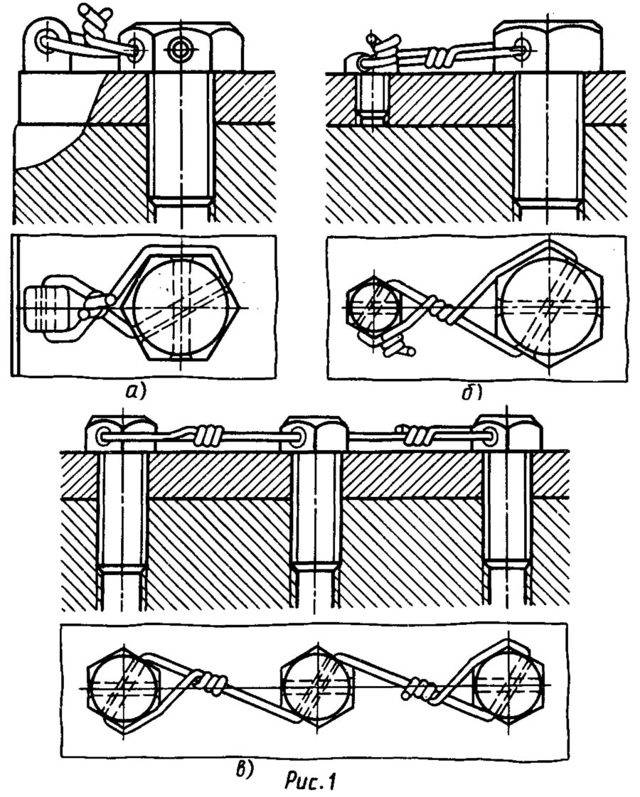

Стопорение проволокой

На основании утверждённого стандарта допускается стопорение проволокой. Такой принцип называется обвязкой. Он имеет два способа фиксации:

- стопорение между собой гайки и болта;

- фиксация гайки или болта к корпусу детали.

Для реализации этого метода в головках болтов или закреплённых гайках просверливают сквозные отверстия, через которые пропускают стальную проволоку. Их сверлят перпендикулярно поверхности фиксируемой детали. Проволокой обматывают (обвязывают) каждую деталь, зажимая их в требуемом положении. ГОСТ допускает стопорение одного конструктивного элемента или нескольких, создавая единую систему обвязки. Применение одновременной контровки группы гаек или болтов позволяет повысить надёжность всей конструкции. Повышения надёжности добиваются сверлением трёх отверстий. Крупногабаритные гайки обвязываются через шесть отверстий. Получатся бесступенчатая угловая фиксация.

В противном случае происходит самопроизвольное раскручивание, что вызывает ослабление скрепляемой конструкции.

![16 лучших сварочных инверторов для дома и дачи [2022]](https://lab-metr.ru/wp-content/uploads/3/f/b/3fb7522b951e9348fc45ac4550cb8960.jpeg)