Фотогалереи

Ворота и калитки

Семейная монограмма на воротах превратит обычный дом в родовое гнездо

Ворота, сделанные по эскизу клиента. Просто, но со вкусом

Красивые ворота можно сделать и для гаража

Красота в каждой детали — именно поэтому художественная ковка так популярна

Простые элементы создают прекрасную композицию

Жар-птица на воротах — русские сказки в современном мире

Заборы и ограды

Красота в простоте. За таким забором может скрываться и деревенская изба, и трехэтажный коттедж

Каменный постамент и забор, будто «вросший» в него, создают единую композицию

Розы из железа ничуть не уступают по красоте растущим рядом тюльпанам. Кузнец-профессионал может вдохнуть жизнь в бездушный металл!

Вроде ничем не примечательная ограда. Но даже она в чем-то красива

Переплетение листьев и цветы-бутоны. Мастер потрудился на славу

Тонкие ветви, будто живые, оплетают забор. Композиция кажется хрупкой, но простоит века

Лестницы и перила

Удивительная красота! Правильно подобранные цвета создают впечатление игры света и тени

Мало кто разглядит здесь цветок с четырьмя лепестками, но красоту узора оценят все

Лестница и люстра созданы одним кузнецом и потому идеально сочетаются между собой

Узоры, линии, цветы. Просто, изящно и красиво

Очень необычный узор. Причудливые кованые элементы перил

Кованая лестница дополняет собой интерьер. И кажется, что она вместе с креслом — единое целое. Здесь работа дизайнера не менее важна, чем качество ковки

Инструменты для выполнения работы

Инструменты для холодной ковки: молот, гнутик, улитка, твистер, волна, объемник и другие.

Вам потребуется:

- молоток;

- сварочное оборудование;

- щипцы;

- наковальня;

- тиски;

- точильное устройство.

Итак, приступайте к ковке ножа. Предварительно вам потребуется сделать зарисовку изделия. Так как состав ножа всего лишь рукоятка и клинок, проблем с выполнением работы у вас не должно быть. Конечно же, профессионалу не потребуется делать эскиз, однако новичок в этом деле не обойдется без эскиза.

Немаловажно заметить, что сверло является очень популярным во время ковки, так как в нем применяется легированная сталь. Как правило, такая продукция износоустойчивая и прочная

Чтобы осуществить ковку ножа собственными руками, разведите огонь в печи, подключите поддув. После этого можете помещать сверло в горнило. Делать это нужно клещами. Если вы раньше никогда не делали клинок ножа, то, возможно, вам будет сложно понять, когда нагреется металл. Именно из-за этого вы можете испортить материал. Будет хорошо, если вы заранее потренируетесь на обычном оборудовании.

Когда сверло будет нагрето до 1000°С, вынимайте его из горнила. Далее в тисках зажмите низ хвостовика. Чтобы зажать верхушку инструмента и выполнить движение по кругу, воспользуйтесь разводным ключом. Учтите, что, для того чтобы металл не остыл, следует очень быстро делать работу. Выполнить клинок можно за несколько раз. Таким методом можно сделать ровную полоску металла.

Изготовление простой улитки своими руками

Если вы выбрали упрощенную монолитную конструкцию, то вы знаете, что в этом станке используется простая намотка прутка с помощью ручного усилия или с помощью рычага в форму, которая прочно приварена к рабочей поверхности. Эту машинку можно использовать для создания локонов на стержнях с небольшим сечением (менее 12 мм).

Монолитная неразборная улитка

Он изготавливается следующим образом:

- Сначала на листе бумаги рисуется эскиз будущего шаблона с необходимыми размерами (иногда эскиз шаблона рисуется прямо на нижней части лестницы). К этому следует отнестись ответственно, так как ошибки нельзя исправить после того, как форма сварена. Толщина контура формы на чертеже должна соответствовать толщине металлической полосы, используемой для изготовления формы. Минимальная толщина должна составлять 3 мм. Витки должны находиться на расстоянии 12-13 мм друг от друга, чтобы в паз поместился деформируемый брусок 10 мм.

- Из стального листа толщиной не менее 4 мм вырезается (предпочтительно круглое) основание винта, диаметр которого зависит от размера спирального узора и больше размера винта. Диаметр основания обычно составляет около 70 см.

- Спираль нужной формы изготавливается из металлической полосы толщиной 3 мм в соответствии с проектом. Для этой цели выгодно закалить заготовку, чтобы она легче поддавалась обработке. После придания формы лишний край ленты отрезается, а концы спирали сужаются и оттягиваются.

- Готовая форма приваривается к основанию, которое, в свою очередь, крепится к раме. Иногда шаблон, приваренный к основанию, крепится к раме с помощью тисков. Для этого к задней части основания формы приваривается кусок прутка, который удерживается тисками.

Благодаря возможности крепления проводника в тисках, можно легко изменить конструкцию и получить различные формы кривизны при изготовлении различных типов, которые монолитно привариваются к основанию устройств.

Съемная конструкция

Сначала на рабочем столе маркером рисуется контур свитка по контуру точек крепления шаблона отверстия.

Из толстой стальной полосы изготавливается шаблон, в котором просверливаются отверстия в соответствии с эскизом. Шаблон прикручивается к основанию.

Забивание витого узора следует начинать со среднего локона. Конец детали вставляется в паз первого изгиба формы и плотно прижимается. Чтобы надежно зафиксировать его на месте, можно использовать небольшой зажимной инструмент. Свободный конец стержня ввинчивается в форму с помощью рычажного устройства. В более совершенных конструкциях используется рычаг, приводимый в движение прикрепленным к нему подвижным подшипником. Рычаг изготовлен из стержня диаметром 20 мм.

В видеоролике вы можете увидеть, как изготавливается такое устройство:

Разборные улитки с вращением

Червячная схема может состоять из нескольких частей, а стержень деформируется при вращении кондуктора. Такая машина состоит из следующих компонентов:

- Толстое металлическое основание в форме диска или квадрата,

- складной шаблон, закрепленный на опорной плите,

- вращающийся вал,

- Рычаг для перемещения вала.

Рабочая плита изготовлена из металла толщиной от 4 до 10 мм.

Кованые изделия своими руками

Понятное дело, что кузнечное мастерство всегда было ремеслом элитарного характера для узкого круга мастеров, это удовольствие не из дешевых и не из простых. Помимо технического опыта нужно обладать художественным вкусом и чувством стиля.

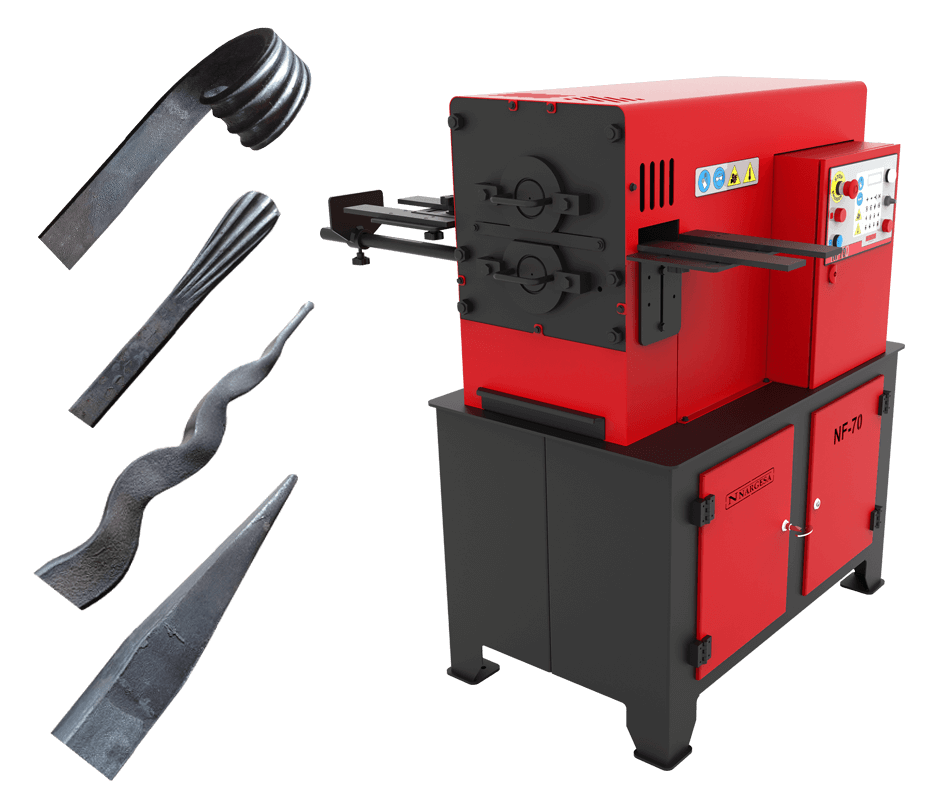

Вместе с тем вместо классических молота и наковальни сегодня все чаще используются станки для художественной ковки. Они делают кузнечное ремесло более доступным, но опыта и, самое главное, кузнечного творческого таланта никто не отменял.

Хорошо развитое пространственное мышление, изобретательность, умение делать правильный выбор, быстрота действий и, конечно же, творческая фантазия – вот необходимый набор свойств мастера кузнечной ковки высокого полета, чтобы делать настоящие произведения кузнечного искусства.

К тому же горячая свободная ковка – тяжелая физическая работа, о чем обязательно нужно помнить, чтобы решить начинать свое кузнечное дело. И кузнечная мастерская по своим условиям очень далека от привычных офисных помещений.

Если желание все же есть, можно найти компромиссный технологический вариант – так называемые аналоги ковки: изделия из металлопроката или профиля с декоративными готовыми коваными элементами.

Оборудование для художественной ковки в этом случая будет вполне доступным и недорогим: сварочный аппарат, болгарка, источник питания и электроды.

Материалы и изделия ковки

Какой металл лучше всего подходит для ковки? Это вопрос, который вы, вероятно, зададите, когда будете интересоваться лучшими материалами для ковки.

Любой металл можно подвергнуть ковке. Однако есть металлы, которые обычно подделывают. Они включают;

-Все виды стали

-Carbon

-Алюминий

-Титан

-Медь

-Сплавы, такие как кобальт, молибден, никель

-Латунь, среди многих других.

У вас есть металлы, которые вы бы хотели выковать? Получите информацию от лучших компаний по ковке металла в Китае.

С точки зрения применения кованые металлические детали используются в любом применении, где требуется использование металлов хорошей формы. К ним относятся автомобили, посуда, ювелирные изделия, строительство, электрика и электроника, а также многие другие продукты ковки.

Нож, выкованный вручную

Запись прямой трансляции из «Кузницы Сварога», где ребята (кузнец и оператор) покажут, как выковать нож из плоского напильника, параллельно отвечая на вопросы зрителей. Кроме алгоритма работы, в видео дается следующая информация: какую печь экономнее использовать (на углях или на газу), как избежать окисления, до какого цвета нагревать напильник, сколько расходуется газа в горне, из чего состоит окалина, почему наковальня обматывается цепью, как эффективнее разгонять металл. Прежде чем приступить к основному, кузнец проведет вводную теоретическую часть: расскажет о высоте наковальни, приведет список необходимых инструментов, коснется понятия восстановительной и окислительной среды горна, техники безопасности.

Отдельные элементы ковки и их изготовление

Каждый отдельно взятый компонент кованого изделия имеет свою технологию изготовления. Элементы могут быть произведены горячим или холодным способом с использованием кузнецких приемов.

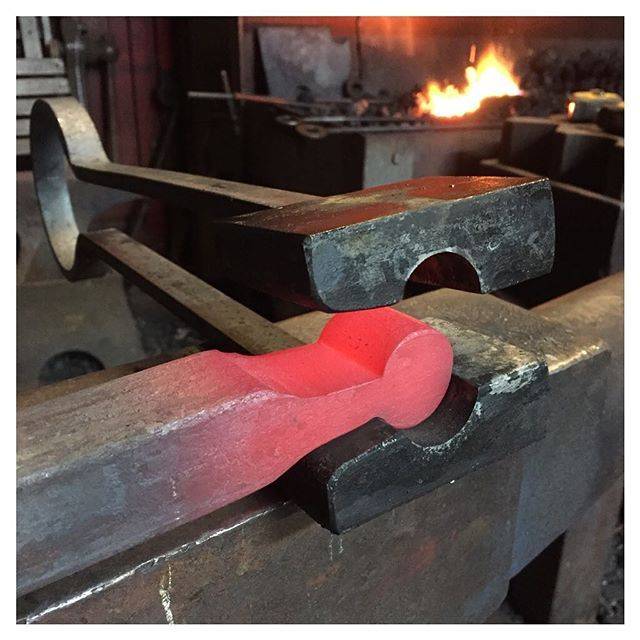

При горячем способе заготовки для предметов нагревают до ковких температур (800-1300 градусов), вследствие чего проще получить требуемую форму.

Однако, многие элементы ковки получают холодным способом. Такая технология предусматривает использование приемов кручения, гибки и других способов без высокотемпературного нагрева заготовок. Лишь иногда заготовки при холодной обработке могут быть разогреты до 200-250 градусов.

Преимущество холодной обработки металла в большей точности изготовления деталей и отсутствие потерь материала (в виде окалины).

Горячая ковка элементов проще в плане получения требуемых форм.

Какие элементы кованых изделий изготавливают этими способами и приемами?

Виды станков холодной ковки

Рассуждаем логически и по пунктам. Руками вы металл не погнете, как ни старайтесь. Холодная ковка своими руками производится только с помощью специальных станков. В них все дело. Это первый пункт. Одним станком не обойтись, их целая пачка. Это второй пункт. Некоторые из них можно сделать своими руками.

Если вы решитесь, вам понадобятся чертежи для станков холодной ковки. Сколько и каких станков нужно иметь, чтобы делать то, что вам нужно и нравится, зависит от того, что нужно и нравится. Именно так и в таком порядке.

Берем прут. Есть только два варианта согнуть его:

- Вдоль оси, чтобы прут стал напоминать витой шнур.

- Поперек оси в виде различных завитков, волн и изгибов.

Разновидности инструментов для ковки.

Разновидности инструментов для ковки.

Все станки для холодной ковки делятся на четыре группы по такому же принципу:

- Торсионные станки, делающие продольную винтовую крутку прутьев и различные филаменты, которые мы разберем ниже.

- Твистеры для формирования завитков и спиралей с узкой серединкой.

- Гибочные станки для волн и зигзагов.

- Штамповочные станки для расплющивания концов прутьев в виде лапок, хомутиков и других узорчиков.

Выбираем металл

Заготовки, которые подвергают горячей ковке металла, должны быть изготовлены из таких материалов, которые при определенной температуре получают высокую пластичность, при некотором снижении прочностных параметров.

Для получения изделий по технологии горячей ковки вполне допустимо применять такие металлы как стальные, алюминиевые, медные сплавы. Широко применяют латунь марки Л90, Л80 и пр. Наибольшей популярностью заслуженно пользуются такие материалы как сплав железа с углеродом. Этот сплав (сталь) обладает прочностью, которая возрастает по мере роста объема углерода. Но с другой стороны при насыщении его углеродом сталь может потерять пластичность и ковкость.

В середине ХХ века, перед производственниками встали задачи по обработке титана и его сплавов. Они были решены после того, как были разработаны технологии по горячей ковке и штамповке этого материала.

Холодная ковка своими руками

- Чертеж или схема готового изделия.

- Подбор материалов.

- Обработка металла и изготовление деталей.

- Сборка и отделка.

Чертеж

На чертежах будущего изделия рассчитываются и отмечаются все размеры деталей, углы расположения отдельных элементов и посадочные точки.

Изготовить его можно как вручную, так и с помощью современных компьютерных программ типа AutoCAD.

Главное — выполнить схему в приблизительном масштабе, чтобы с легкостью можно было без проблем проводить расчеты. Цель такого чертежа: точное определение наименований и количество необходимых деталей, подсчет материалов, правильная окончательная сборка всего изделия.

Материалы

С прутков или квадратов производят практически все элементы: навершия, гусиные лапки, завитки, спирали, вензеля и прочие.

Но также холодным способом обрабатывают и такие заготовки, как листовой металл, стальная полоса и профильная труба. Из них изготавливают спирали, листья или те же завитки с волютой.

Размеры обрабатываемого проката зависят от мощности оборудования. К примеру, ручные станки не способны гнуть пруток толще, чем 14 миллиметров.

В некоторых случаях холодной ковкой может обрабатываться и цветной металл: медь, алюминий и другие.

Когда готов чертеж, можно с легкостью подсчитать: какое количество нужно того или иного вида проката для создания вещи.

Обработка материалов

На этом этапе создают все отдельные детали изделия и готовят их к сборке. На оборудовании, по надобности, совершается производство следующих кованых элементов.

Лапки, пики, навершия — для завершения концов решеток или других линейных деталей.

Завитки — к ним относят свои подвиды: волюта (концы загнуты в одну сторону), червонка (спирали в разные стороны), запятые (просто изогнутый конец прута).

- Кольца.

- Корзинки — два прута закрученные по спирали и соединенные на концах.

- Крутени (торсионы) — пруты или полосы, закрученные вокруг своей оси.

Все эти элементы производят на специальном оборудовании, способном изгибать металлические заготовки без разогрева до ковочной температуры. В мастерских для производства изделий холодной ковки своими руками применяют «золотую шестерку» верстаков: гнутик, улитку, фонарик, твистер, объемник и волну.

Обработка металлопроката построена на трех основных технологических

процессах:

- Вытяжке.

- Гибке.

- Кручении.

Как и в горячей ковке, вытяжка подразумевает раскатывание металла для того, чтобы уменьшить его сечение. В холодной ковке эта технология используется для производства элементов типа пик или гусиных лапок.

Гибка — практически основной процесс, на котором построена холодная ковка. Перечисленные выше станки (кроме твистера и фонарика) работают по этому же технологическому принципу. Чаще всего используется улитка, которая формирует большой список разного рода завитков (вензелей, волот, спиралей и прочих).

Кручение построено на свойстве металла — пластичности и способности сохранять заданную форму. Во время такой обработки, заготовка закручивается под усилием вокруг своей оси. Обычно процедуру делают на твистере. Однако, такие элементы, как корзинки, производят с помощью фонарика. Он способен закрутить несколько заготовок, сформировав при этом объемный элемент.

Также в холодной обработке металла используются стандартные способы: резка, рубка, шлифовка и прочие. Для этого применяют болгарки, отрезные круги, шлифовальные машины, гильотины, зубила и прочие.

Сборка и отделка

Сборка деталей в единую комбинацию проводится несколькими способами:

- На заклепках.

- На хомутах.

- Сварка.

Самый простой и быстрый метод собрать изделие — это электро- или газосварка (последняя используется реже).

Однако, некоторые детали крепят на хомуты и заклепки, если это предусмотрено стилевым оформлением.

Ранее использовалась кузнечная сварка, которая сегодня потеряла свою актуальность из-за трудоемкости процесса.

К окончательной отделке относят шлифовку, зачистку поверхностей металла, а также нанесение декоративного покрытия (лакокрасочного или любого другого). После чего работа считается завершенной и проводиться монтаж готового изделия по надобности.

А что Вы можете добавить к материалу этой статьи из личного опыта? Поделитесь им в обсуждениях и оставьте свои комментарии.

Типы кованых заборов по методу изготовления

Сварочная сборка — метод, при котором забор собирается путем сваривания готовых элементов. Кованые (чаще штампованные) элементы для забора подбираются по готовому эскизу. Такой вариант точно не будет уникальным, но при этом не потеряет ни своей надежности (при условии качественной сборки и установки), ни эстетичности (при грамотном выбор модели). Кроме того, это будет самый бюджетный вариант.

Традиционная ковка — забор, собранный этим методом, может быть уникальным, и за это придется заплатить соответственно. Непосредственно ковка, каким бы способом она не выполнялась, требует большого мастерства и сил кузнеца, и оценивается намного выше сварочной сборки. Кроме того, на такую работу кузнецу требуется достаточное количество времени.

Ковано-сварной метод на сегодняшний день самый распространенный. Он доступен большему количеству потребителей и по времени изготовления, и по стоимости.

Как сделать станок для ковки своими руками?

Из-за того, что станки для холодной ковки имеют высокую стоимость, а цены зависят от производителей, многие люди прибегают к созданию таких станков своими руками.

При создании самодельного станка « Улитка » понадобится следующее:

- прутья из металла;

- стальные листы в виде полосок;

- специальная труба;

- сварка, плоскогубцы, болгарка.

Основная схема для создания станка:

- возьмите обычный листок, нанесите на него рисунок спирали, проверьте размеры для резьбы;

- при помощи болгарки, нужно сделать два отдельных листа из пластины;

Первая с параметрами 100х100 мм и вторая 130х130 мм.

- возьмите прут и полосы из стали, почистите края срезов от заусениц;

- плоскогубцами создайте изгиб стальных полос по схеме;

- приварить элементы;

- приварите стальную трубу снизу.

Вот весь несложный процесс по созданию станка для ковки из разных материалов.

Чертежи для создания станка можно использовать совершенно разные, все зависит от материалов, использованных в работе.

Как создать свой ковкий станок торсион? Этот станок используют при закручивании спиралей в виде змейки, созданных из металла.

Инструменты для создания:

- стальной лист;

- балка;

- тиски и элементы для крепежа;

- редуктор, цепь или электромотор;

- болгарка;

- сварка.

Схема действий при создании станка для холодной ковки:

- за основу берется балка, к которой приваривают стальной лист;

- к стали прикрепить тиски, потом приварить и зафиксировать болтами с гайками;

- прикрепить пластины к тискам, чтобы ваш материал не выходил из станка;

- вторую сторону балки укрепляют роликами, на которые ставится платформа;

- на поверхность нужной конструкции ставят тиски с подвижными элементами;

- конструкция оснащается специальной ручкой из стали, сделанной из прута. Благодаря вращению ручки, изделие будет загибаться;

- болты берут для соединения редуктора и двигателя;

- закрываем конструкцию кожухом.

Вот основные способы создания самодельных станков своими руками. Главное — это желание и усиленная работа, тогда все получится. Оборудование и приспособления для работ по холодной ковке можно купить в любом специализированном магазине.

Устройство станков для ковки по холодному типу

Каждое приспособление для того, чтобы можно было заниматься холодной ковкой, имеет свои особенности и параметры. Чтобы беспрепятственно можно было сделать станок для холодной ковки своими руками, необходимо разобраться, что представляет собой каждый из них.

| Станок | Устройство | |

| Гибочные станки | Конструция этого устройсвта такова, что при помощи изменения роликов и клиньев меняется размер волн и изгибов. Им возможно изгибать прутья до 16 мм. Единственный нюанс этого устройства- его нельзя сделать самостоятельно, потому как требуется обрабатывать и вытачивать много деталей точного размера. Стоимость такого приспособления невелика. | |

| Твистер | Работает агрегат благодаря оснащению его специальным шаблоном, к которому придавливается обрабатываемый кусок металла. Давление при этом должно быть очень большим, поэтому те, кто работают на твистере, должны обладать достаточной силой для этого. Кроме этого, сохранность самого шаблона обеспечена наличием упорного рога (концевого). Что касается серединного рога, который иначе назван обводящим, то его следует делать таким образом, чтобы он мог менять свое положение и быть в нем зафиксирован. От этого зависит эффективность работы, особенно для тех, кто приступает к процессу впервые. | |

| Основание с проставками | Такой агрегат позволит сделать узоры абсолютно любых вариаций. Сама по себе конструкция очень проста и представляет собой пластину из прочного и надежного материала, в которую вкручены проставки на определенном расстоянии. Для таких целей можно использовать болты с размерами от м8 до м24. Толщина металла при этом зависит только от мастерства того, кто работает на станке. В основном такое приспособление хорошо подходит для металла с толщиной 6 мм. | |

| Улитки Станок-твистер | С воротом | Такая установка представляет собой пластину-основу, на которой находится специальный виток. Такой виток используется в качестве шаблона для будущего изделия. Особенность станка в том, что «улитка»-шаблон разделена на несколько частей, которые закреплены между собой при помощи специальных соединительных элементов, что позволяет во время работы шаблону варьировать по форме, чем и создаются различного рода волны и изгибы. Минусы в такой конструкции тоже есть, поскольку для того, чтобы изготовить такой станок для холодной ковки своими руками необходимо подбирать очень прочный материал, которой не согнется со временем. Также продумывать соединительные петли, которые достаточно уязвимы, учитывая величину силы, с которой происходит весь процесс сгибания металла. |

| Рычажного типа | В таком типе станка «улитка» шаблон прикреплен очень прочно к основанию. Производительность у него за счет такого факта меньше, однако, надежность больше. при помощи специального рычага осуществляется прижим металлической пластины к шаблону, одновременно в процессе необходимо перемещать передвижной ролик. Чтобы сделать такой станок для холодной ковки своими руками можно использовать стальной материал, который отличен свей прочностью, а ролик можно выполнить из обычного роликового подшипника. В целом конструкция схожа с трубогибом. | |

| Торсионный станок | Такое устройство хорошо поможет в винтовом скручивании прутьев. Такой станок делается из основы цилиндрической формы из металла и двух крепежных и одновременно скручивающихся элементов. Желательно оснастить такую конструкцию специальной парой лап, которые не будут давать обрабатываемому металлу гнуться не так как необходимо. Принцип работы на станке таков, что прут помещается в удерживающие его элементы, с одного конца зажимается, а с другого конца с помощью вращающегося шпинделя закручивается до нужного размера винтовой волны. |

Технология изготовления элементов художественной ковки

Выделяют холодную и горячую ковку. Разберемся, в чем особенности, плюсы и минусы каждого вида.

Холодная ковка

Для изготовления изделий используются типовые штампованные заготовки, которые при дальнейшей механической обработке приобретают нужные изгибы и формы. Затем части соединяются в единое целое при помощи точечной сварки, без нагрева всей конструкции. Обычно используют обычное железо или мягкие сорта стали с низким содержанием углерода.

Предметы, изготовленные методом холодной ковки, не назовешь эксклюзивными и высокохудожественными. Однако они требуют меньше временных затрат, что позволяет выпускать больше продукции по достаточно низкой цене.

К достоинствам холодной ковки также можно отнести:

- отсутствие нагревательного процесса;

- высокую производительность;

- прочность покрытия;

- точность размерных параметров;

- взаимозаменяемость деталей;

- возможность воспроизведения и ремонта поврежденных частей.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Недостатки холодной ковки:

- простота формы получаемых элементов;

- большое количество оборудования и приспособлений для обработки металла;

- деформация конструкции со временем (из-за отсутствия тепловой обработки изогнутый металл будет стремиться вернуться в первоначальную форму).

Горячая ковка

В процессе горячей ковки металл разогревается до 1200 0 С в специальной печи. Затем кузнец, используя ручные инструменты, придает ему требуемую форму, после чего остужает готовое изделие в бочке с водой. В процессе охлаждения происходит закалка металла, что впоследствии придает кованым вещам особую прочность и сопротивляемость внешним явлениям.

Изготовление элементов художественной горячей ковки требует особого профессионализма. Трудоемкий процесс позволяет создавать уникальные предметы, авторские, эксклюзивные изделия, которые стоят гораздо дороже холоднокованых.

Если говорить о минусах горячей ковки, то стоит упомянуть:

- низкую производительность труда;

- высокую стоимость готовых изделий;

- отсутствие возможности взаимозаменяемости отдельных элементов;

- низкую точность соблюдения заданных размеров;

- невозможность создавать однотипные товары для широкого потребления.

В целом сравнение двух видов ковки – холодного и горячего – не совсем корректно. Какой способ лучше в конкретном случае, зависит только от задачи, поставленной заказчиком.

Преимущества и недостатки горячей ковки

Метод горячей ковки не предусматривает изготовление однотипных изделий. Поскольку при этой трудоемкой работе затрачиваются значительные человеческие ресурсы, то уникальные художественные композиции стоят недешево.

Таблица 2. Преимущества и недостатки горячей ковки

Плюсы горячей ковки

Минусы горячей ковки

Эксклюзивность продукции: абсолютно одинаковые изделия отсутствуют

Низкая скорость изготовления

Широкий ассортимент: он ограничивается только фантазией кузнеца и заказчика

Доступно изготовить изделие любой дизайнерской сложности

Невысокая точность при соблюдении размера

К подбору исходного материала не выдвигаются строгие требования

Невозможность массового производства

После горячей ковки упрочняется металл

Обработанный горячим способом металл слабо подвергается коррозии и окислению

У продукции горячей ковки высокая престижность

Технология горячей ковки может подразумевать использование такого оборудования, как машинный, паровой или гидравлический молот. Но основная работа все равно выполняется руками.

Сооружение станка для холодной ковки

При составлении чертежа для дальнейшего создания шаблона для станка лучше всего позаботиться о том, чтобы он имел максимальное количество различных вариаций касаемо изгибов и волн. Имея такие заготовки можно создать станок для холодной ковки с множеством сменных насадок, что будет давать возможность изготавливать различные узоры и вензеля.

Последовательность действий при создании устройства:

- Изначально понадобиться металлическое полотно, размер которого будет зависеть от количества узоров, размещаемых на нем. Размещать сами шаблоны следует таким образом, чтобы было место для изготовления изделий, потому как в процессе материал с насадок может смещаться из-за нехватки места. Также при недостаточном удалении друг от друга шаблонов, могут возникнуть осложнения в работе.

- Что касается самих вариаций шаблонов, то они могут быть как простыми, так и содержать не один поворот вензеля. Можно сделать подобную улитку лемешного типа и продумать конструкцию изгибов в разобранном и собранном состоянии. При этом стоит быть внимательными при подборе материала для фиксации раздвигающихся частей – он должен быть максимально прочным.

- Смену насадок можно обеспечить, сделав прорезь прямоугольной формы, в нее можно будет вставлять сменные шаблоны для ковки. Прикреплены они все должны быть к металлическим пластинам, имеющим форму прямоугольника. Крепление таких насадок обеспечено будет при помощи болтов.

Инструменты для ковки

Набор инструментов античного кузнеца был нехитрым, но стоил по тем весьма дорого. В него входили:

- Кузнечный горн — приспособление для разогрева заготовки до высокой температуры.

- Ручные меха для раздувания углей.

- Наковальня — массивная металлическая отливка или поковка, на которой заготовке придают желаемую форму.

- Кузнечный молоток и молот.

- Клещи.

- Оправки, зубила и т.п.

- Емкость с жидкостью для охлаждения поковок.

С этим минимальным набором кузнец мог ковать несложные изделия хоть под кустом. Походные горны и наборы инструментов возили с собой кочевники и любая армия древности. Технологических возможностей походных кузниц хватало на то, чтобы выковать наконечник для стрел, подкову и другие детали конского снаряжения, починить металлические детали повозок, выправить поврежденный клинок или доспех.

Но для того, чтобы выковать корабельный якорь или тележную ось, требовалась уже стационарная кузница. В ней устанавливали тяжелую большую наковальню, большой горн и закрепленные рядом с ним меха с ручным или ножным приводом. Ставился также прочный верстак и большие тиски. В состав инструмента добавлялись также большое количество оснасток, подкладок, пробойников, струбцин, а также измерительные инструменты сообразно эпохе. Кузнец работал не один — обладающий большой физической силой и выносливостью подмастерье сначала раздувал меха, чтобы болванка в горне раскалилась докрасна, а потом с размаху бил большим кузнечным молотом в то место, которое намечал маленьким молоточком — ручником мастер — кузнец.

В современной мастерской художественной ковки принципиальных изменений в составе инструмента не произошло, разве что измерительный инструмент стал точнее, а вместо установки громоздкого горна и мехов появилась возможность нагревать заготовки в муфельных печах или индукционным способом.

Особняком стоит группа оборудования для холодной ковки — изменения формы металлических прутков, проката или труб в холодном состоянии путем приложения механической силы. В нее входят различные станки для холодной формовки прутковых и профильных заготовок

Технология холодной ковки получила большое распространение, поскольку позволяет без длительного обучения и сложного оборудования получать недорогие художественные изделия начального уровня.

Что нужно помнить, приступая к созданию станка для холодной ковки

Одним из важных вопросов, которые предстоит решить при проектировании и создании самодельного станка для холодной ковки выступает вопрос, какой металл нужно подобрать для изготовления рабочих органов. Простым и доступным вариантом для этого выступает покупка заготовок в строительном магазине. Это обойдётся относительно дёшево, а учитывая то, что станок будет собираться своими руками, то здесь можно сэкономить и на обработке, будет достаточно иметь болгарку и сварочный инвертор.

Но, при этом нужно понимать, что в магазине не продаются специальные сорта стали, скорее всего, это обычный прокат, не обладающий ни прочностью, ни долговечностью. В таком случае, не стоит рассчитывать на долгую службу шаблона, срок службы таких приспособлений составит всего 800-1000 рабочих циклов.