Сварка стальных труб

Сварка труб круглого сечения производится беспрерывным швом. То есть, если процесс начался с одной точки, то он должен закончиться на ней же, не отрывая электрода от свариваемой поверхности. При сварке труб большого диаметра (свыше 110 мм) одним электродом заполнить шов невозможно. Поэтому необходимо применять многослойную сварку, где количество слоев определяется толщиною стенок труб. К примеру:

- Если толщина стенки 6 мм, то достаточно и двух слоев металла.

- 6-12 мм – сварка производится в три слоя.

- Больше 12 мм – больше четырех слоев.

Внимание! Многослойная сварка производится с одним требованием. Перед нанесением последующего слоя предыдущих должен остыть

Сборка трубопровода

Перед тем как сваривать трубы, чтобы упростить поставленную задачу, необходимо собрать сварочный стык. То есть, устанавливаете трубы согласно конструкции сборки, зажимаете их, чтобы они не двигались и не смещались. После чего делается прихватка. Это когда делается точечная сварка в одном месте, если трубопровод собирается из изделий большого диаметра, то прихватку можно делать в нескольких местах.

В принципе, все готово, можно варить трубопровод. Казалось бы, на этом разговор о сварке можно было бы и завершить. Но для начинающих сварщиков он только начинается, потому что сварочный процесс, связанный со сборкой трубопроводов, это большое количество нюансов. Вот только некоторые из них, которые необходимо взять на вооружение.

- Варить трубы толщиною более 4 мм можно коренным швом, это когда металл заполняет пространство между кромками во всю глубину, и валковым, когда сверху шва образуется валик высотою 3 мм.

- При соединении труб диаметром 30-80 мм вертикальным швом технология чуть отличается от нижнего расположения шва. Сначала заполняется объем 75%, затем остальное пространство.

- При многослойной технологии сварки горизонтальный шов варится двумя слоями так, чтобы последующий наносился в противоположном направлении, чем предыдущий.

- Точка соединения слоя нижнего не должна совпадать с такой же точкой слоя верхнего. Замковая точка – это конец (начало) шва.

- Обычно при сварке труб последние надо все время поворачивать. Делают это вручную, поэтому необходимо знать, что оптимальный сектор поворота 60-110°. Просто в этом диапазоне шов располагается в удобном для сварщика месте. Его длина самая максимальная, и это позволяет контролировать беспрерывность шовного соединения.

- Самое сложно, как считают многие сварщики, это поворачивать трубопровод сразу на 180° и при этом соблюсти качество сварного шва. Поэтому при таком повороте рекомендуется технологию сварки изменять. То есть, сначала проваривается шов на глубину до 2/3 одним или двумя слоями. Затем трубопровод поворачивается на 180°, где шов заполняется полностью в несколько слоев. Далее опять идет поворот на 180°, где шов до конца заполняется металлом электрода. Кстати, такие стыки называются поворотными.

- Но есть и неповоротные стыки, это когда труба к трубе приваривается в неподвижной конструкции. Если трубопровод расположен горизонтально, то варить стык между его частями надо, разделив его на две части. Сварка начинается с нижней точки (потолочной) и перемещается к верхней. Точно также сваривается и вторая половина стыка.

И последний этап в технологии сварки труб – это контроль качества шва. Его необходимо обстучать молотком, чтобы сбить шлак. Затем визуально проверить на наличие трещин, выемок, сколов, прожогов и не проваров. Если трубопровод предназначен для жидкостей или газов, то после сборки в него запускают воду или газ, чтобы проверить на предмет протечек.

Процесс сварки на самом деле мероприятие ответственное. И только опыт сварщика может с первого раза гарантировать качество конечного результата. Но опыт – дело наживное. Предлагаем посмотреть видео – как правильно варить стальные трубы.

Выбор электродов

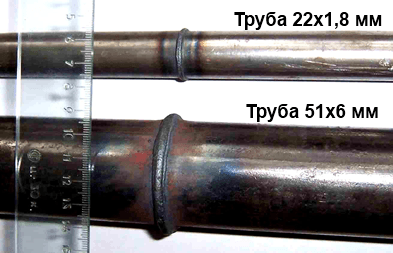

Для сварки стальных труб электродуговым методом диаметр электродов выбирают по толщине монтируемого проката

Важно учитывать особенности электродного стержня, обмазки. Особенности электродов, применяемых для монтажа трубопроводов:

- Электродами МР-3, АНО-21, АНО-24 варят швы, не испытывающие высокого давления (дренажные системы, сточные трубопроводы), где скорость потока незначительная. Работать можно на переменном токе.

- Универсальные УОНИ рекомендуют использовать начинающим, они хорошо проваривают металл, образуют прочное соединение. Для большого объема электродуговой сварки они не эффективны из-за невысокой скорости образования шва, необходимости постоянного контроля дуги.

- LB-52U – электроды японских производителей используют для монтажа технологических и магистральных трубопроводов, рассчитанных на высокое давление. Для LB-52U характерно ровное горение даже при небольшом «провисании» напряжения в сети.

- Электроды швейцарской компании ESAB отличаются хорошим качеством шва, ручная дуговая сварка газовых магистралей высокого давления нередко проводится ими. ОЗС 12 применяют для низкоуглеродных сталей, ОК 46 — универсальные. На токе любой полярности варят ОК 53.70 и ОК 74.70, в обмазке содержится защитный флюс, сдерживающий окисление ванны расплава.

- Отечественное ЛЭЗ ЛБгп применяют для финишного слоя на стыковых соединениях толстостенного трубного проката, для сварки тонкостенных труб.

- Э42А, УОНИИ-13/45, Э-09Х1МФ применяют при монтаже теплосетей из легированных сталей, толстая обмазка типа Д образует шлаковый слой, защищающий расплавленный металл от окисления.

От электродов во многом зависит безаварийность эксплуатации трубопроводных сетей. Сталь стержня должна соответствовать марке стали проката, вид покрытия определяет степень защиты ванных расплава.

При выборе способа монтажа технологического трубопровода или инженерных сетей учитывают толщину проката, марку стали, рабочую нагрузку на металл. Толстые стенки варят многослойными швами с предварительной разделкой кромок. Тонкостенный прокат достаточно очистить перед проведением работ. Имея сварочный аппарат, заварить стыки можно самостоятельно.

Особенности монтажа оцинкованных труб

Монтаж труб с оцинковкой требует осторожности и особого подхода, поскольку при соединении труб очень просто повредить защитный слой. Сложностями при монтаже объясняется сравнительно низкая популярность изделий из оцинковки несмотря на ее очевидные достоинства. В трубопроводных системах из оцинкованных изделий применяют резьбовое соединение или сварку

В трубопроводных системах из оцинкованных изделий применяют резьбовое соединение или сварку.

Резьбовое соединение

Сложность возникает тогда, когда приходится наносить резьбу вручную. Для этого понадобятся специальные инструменты:

- Тиски для трубы, чтобы исключить вращение изделия при нанесении резьбы и, соответственно, повреждения защитного покрытия.

- Плашка с направляющей рамкой, оснащенная держателем и воротком для нарезки.

- Напильник по металлу для зачищения фаски.

Процесс требует необходимых навыков, и знаний, поэтому проще купить трубу с уже готовой резьбой.

Когда резьба наносится в производственных условиях после термодиффузии, она надежно защищена и подходит для монтажа с применением фитингов.

Фитинги для оцинкованных труб

Горячая же оцинковка повреждает резьбу, на ней часто образуются наплывы, и потому ее необходимо заново подготовить. Тем не менее, резьбовое соединение оцинкованных труб довольно прочное и надежное.

Сварка

Долгое время считалось, что сварка не подходит для монтажа оцинкованных труб, поскольку в области шва полностью испаряется защитное покрытие, что неизбежно приводит к появлению ржавчины в месте шва. Поэтому использовать более дорогие оцинкованные изделия, если они прослужат столько же, сколько дешевые аналоги из обычной стали, попросту не имеет смысла. Причина в том, что температура кипения цинка — 900°С, а для того, чтобы расплавить стальную трубу требуется нагреть ее до 1500°С.

В настоящее время известно несколько способов сварки, которые исключают повреждение покрытия. Они основаны на том, чтобы не допустить испарение цинка. С этой целью применяют специальный флюс — защитный раствор, который предохраняет металл от выгорания. Для образования сварочного шва при этом используют присадок, который плавится и образует прочное соединение.

В качестве защиты можно вместо флюса использовать углекислоту.

Для тонкостенных труб, диаметр которых не превышает 5 мм используют газоэлектросварку и накладное медное кольцо, которое после выполнения шва снимают, что сохраняет целостность покрытия в месте соединения.

Можно ли покрывать оцинковку краской?

Не только можно, но и нужно! Окрашивание придаёт изделиям презентабельный вид и продлевает срок их службы в среднем на 10-30 лет. Однако в вопросе покраски оцинковки есть несколько нюансов:

- Цинковое покрытие должно «состариться». Т.е. перед окрашиванием оцинковка выдерживается порядка 1-2 лет в естественных условиях. За это время выветриваются продукты окисления, образуется прочная цинковая патина («белая ржавчина»)и некоторая шероховатость, за счёт которой сцепление с краской будет более прочным.

- Для окрашивания оцинковки подходят только специальные красящие составы, отличающиеся высоким уровнем адгезии, твёрдостью и эластичностью. К их числу относятся:

- Полимерные порошковые краски на основе смол и отвердителей. При нагреве состав полимеризуется, обеспечивая тем самым прочное сцепление с цинковым покрытием.

- Алкидные, пластизолевые, полиэстеровые и алюминиевые эмали, отличающиеся устойчивостью к ультрафиолету, влаге, температурным перепадам и сезонным изменениям.

Качественное окрашивание сложно сделать самостоятельно, не имея соответствующих навыков. Поэтому чаще всего покраску оцинковки производят на заводах или в специализированных мастерских.

Электроды

Сварить стальные трубы отопления можно правильно, если выбрать верно электроды. Все существует два их вида: неплавящиеся и с плавящимся основанием. Градация основана на разновидности сердцевины электрода. Для неплавящегося типа применяется электротехнический уголь, графит или вольфрам. Что касается плавящегося, то его делают из сварочной проволоки, которая может иметь разный состав и размер. В нашем случае зачастую применяются электроды диаметром от 2 до 5 мм. Больших размеров изделия могут вариться и большим диаметром электрода.

Что касается покрытия, то оно также влияет на выбор того или иного электрода для сварки стальных труб отопления. Есть такие электроды:

С основным покрытием. Швы благодаря такому расходному материалу имеют низкую вероятность растрескивания, имеют хорошие показатели вязкости. С рутилово-целлюлозным покрытием. Используются для самых разных случаев, включая и сложнейший: вертикальный шов сверху вниз. С рутиловым покрытием. Швы получаются с отличной внешностью. Шлак хорошо удаляется, а поджиг легок. Поэтому такие электроды часто применяются для прихваток и угловых швов. С рутилово-кислотным покрытием. Шлак образуется особой структуры, его он просто удаляется по окончании процесса. С целлюлозным покрытием. Подходят для изделий большого диаметра, для создания вертикальных и кольцевых швов.

Это неметаллический сплав, который имеет вес меньше, чем свариваемые изделия. Он находится наверху шва, образуя покров. Выполняют защитную функцию. Шлак защищает шов от воздействия окружающей среды. Когда он остывает, затвердевает, его можно легко удалить.

Если наблюдается зашлаковывание шва, это дефект. Ведь это снижает прочность соединения.

Сварка стали (электрическая, газовая)

Сварка труб отопления из стали предпочтительней резьбового соединения. Этот метод основан на нагревании кромок соединения до температуры плавления. При этом образуется плавильная ванна с расплавленным металлом, в которую подается припой в необходимом количестве. Постепенно продвигаясь, расплавленный металл заполняет швы. После остывания получается монолитное соединение.

Методов сварки стальных труб отопления достаточно много. Мы будем рассматривать только те, которые могут быть применены при монтаже отопления в домах и квартирах. Главный критерий – это мобильность. Ест два основных подхода.

Электрическая дуговая сварка

Электрод ручной дуговой сварки

Суть сварки труб отопления электросваркой заключается в том, что на электрод подается напряжение (обычно плюс, но не обязательно), а к контуру подводится минус. Движение электронов направлено от плюса к минусу. Когда от электрода для сварки труб отопления до рабочей поверхности остается совсем немного (расстояние приблизительно равно его диаметру) возникает электрическая дуга. Она настолько мощная, что плавит металл. С этого момента начинаются отличия. Подача металлической проволоки может выполняться вручную, либо же автоматически. Сварка труб отопления электросваркой бывает:

- ручной;

- полуавтоматической (аргонной).

В обоих случаях процесс плавления проволоки в варочной ванной происходит в газе, который выталкивает кислород и улучшает сплавление металла. Для ручной сварки нужны электроды – это металлический плавящийся стержень в специальной обмазке. При горении обмазки выделяется газ и шлак, которые защищают варочную ванну.

В полуавтоматической сварке из баллона подается аргон. Электрод для сварки труб отопления состоит из вольфрама, температура плавления которого 3000 град. Сварка может быть на постоянном и переменном токе. На переменном варят алюминий. При сварке используют присадочную проволоку, аргоновый стержень выступает в качестве нагревателя, по аналогии с газовой сваркой. Также электросварка труб отопления бывает импульсной и безимпульсной.

Как варить трубы отопления:

- двигать электрод от стенки к стенке, ёлочкой;

- чередовать движения вперед и назад по прямой;

- чередовать движения вперед по прямой и назад по наружному краю. Края каждый раз чередуются.

Важный момент – это формирование корня шва. Также имеет значение расположение электрода относительно рабочей поверхности. Трубу с обратной стороны варят, смотря в зеркальце, такое получается не у каждого. Как видите, тема очень обширная и сварщик должен обладать определенным багажом знаний и, конечно же, опытом.

Газовая сварка металлических труб отопления

Газовый резак

Звук, когда загорается пламя на резаке газовой сварки, нельзя перепутать ни с чем. Это как взлет маленького реактивного самолета. Как сваривать трубы отопления:

- на резак подается из баллона ацитилено-воздушная смесь. У нее очень высокая температура горения;

- вентилями на резаке регулируется подача;

- факел пламени расплавляет металл, создавая варочную ванну, и вручную в нее макается проволока;

- нельзя давать варочной ванне остыть и потихоньку продвигать ее вдоль шва.

Остается вопрос о том, как правильно варить трубы отопления с обратной стороны. При таком методе чтобы заварить стояк со стороны стенки, нужно совершить дополнительную процедуру. На лицевой стороне, в месте соединения, нужно вырезать окошко и через него с внутренней стороны стояка заварить шов. После этого окошко закрывается тем же вырезанным клочком и заваривается. Газовая сварка труб отопления предпочтительней при работе с малыми диаметрами и тонкостенными катушками.

Способы сварки трубопроводов

Способы сварки трубопроводов разделяют на термические и термомеханические

- Термические (дуговая, газовая, плазменная, лазерная и электронно-лучевая сварка);

- Термомеханическая (стыковая сварка контактного типа и сварка посредством магнитоуправляемой дуги);

Существует отдельная классификация методов сварки трубопроводов, в качестве основного критерия разделения выступает тип носителей энергии, сюда можно отнести дуговая, газовая, плазменная, лазерная.

По условиям формирования соединения можно выделить два основных способа сварки: свободное и принудительное формирование сварочного шва, выбор конкретного способа зависит от специфики поставленной задачи.

С точки зрения защиты участков сварки можно выделить сварку под флюсом, в газовой среде, с использованием специальной электродной проволоки.

В рамках осуществления сварки промысловых и магистральных трубопроводов в большинстве случаев отдается предпочтение использования дуговых методов сварки. Практика показывает, что больше половины всех стыков на магистралях свариваются за счет автоматической дуговой сварки под флюсом. Такой способ сварки актуален для тех случаев, которая имеет доступ к вращению стыка. Сварка трубопроводов под флюсом активно используется в автоматизированном формате в рамках производства двух- и трехтрубных секций, их диаметр может варьироваться от 219 до 1420 мм. Если отсутствует возможность для использования механизированных методов, отдается предпочтение дуговой сварке в ручном формате (РЭД).

Ручная дуговая сварка является универсальным способом, который реализуется при различных положениях стыка в пространстве. В рамках сварочного процесса осуществляется ручное перемещение электрода по периметру стыка, скорость подбирается индивидуально. Средний показатель варьируется от 8 до 20 м/ч.

Сварка в газовой среде разделяется на следующие виды: по типу защитного газа – сварка в инертных газах, в активных газах, в сочетании инертного и активного газов. По типу электрода – плавящимся и неплавящимся, изготовленным из вольфрама, электродом. По степени механизации – ручной метод, механизированный, автоматизированный.

Дуговая сварка в защитных газах используется для сварки любых металлоконструкций, а также труб и деталей трубопровода. Такой способ сварки позволяет выполнять сложные соединения в разных положениях. Производительность сварки шва при ручной методе составляет от 8 м/ч до 30 м/ч, средний показатель для механизированной и автоматизированной сварки составляет от 20 м/ч до 60 м/ч.

Плюсы и минусы сварки труб

Как и любой метод в строительстве, электросварка стальных труб имеет свои преимущества и недостатки.

К преимуществам данного метода можно отнести:

- возможность соединения труб любого диаметра не зависимо от толщины стенки;

- благодаря сварному шву, сохраняется начальный внешний и внутренний диаметры трубы. В случае, к примеру, с муфтами, диаметр стыка значительно увеличивается в сравнении со стыкуемыми элементами;

- для сварки используется тот же материал, что и для самого трубопровода. Это позволяет обеспечить полную монолитность конструкции без изменения свойств используемого материала;

- сварка не требует приобретения дополнительных фитингов, которые, зачастую, стоят довольно дорого;

- данный метод довольно дешевый и простой, при условии, что за дело берутся специалисты.

Недостаток, на самом деле, только один: варить трубы правильно может только специалист.

Сварной шов гораздо прочнее резьбового соединения

Если взяться за такую работу самостоятельно, можно получить некачественный шов со значительными трещинами, шлаковыми накоплениями и т.д. В дальнейшем это приведет к течи и прогниванию трубы возле стыка.

Кратко о процессе сварки

Процесс соединения металлических труб электросваркой заключается в создании электрической дуги между электродом и свариваемыми элементами.

Под воздействием электрической дуги два аналогичных материала расплавляются, смешиваются и создают монолитный шов по ходу удаления электрода.

Ширина и толщина шва зависят от толщины электрода, материалов свариваемых элементов, режима сварки, скорости движения дуги, напряжения в сети. От этих же параметром, особенно от последнего, зависит образование шлаков на поверхности. Образовавшиеся в процессе сварки шлаки необходимо удалять.

Прежде, чем начинать варить систему, необходимо разобраться во многих нюансах, подготовить инструменты и оборудование, приобрести электроды, подготовить сварные края труб.

Особенности сварки труб

Ручная дуговая варка трубопроводов значительно отличается от работы с плоскими деталями. Тоже самое касается и других видов, которые применяются для водо- или газопроводов (аргонная, газовая). Далее представлены самые основные аспекты сварки труб ручной дуговой сваркой:

- Режимы настройки аппарата:

- сварочный ток рассчитывается следующим образом: диаметр электрода нужно умножить на 35. Это и будет оптимальная сила. Например, при работе с проводником в 3 мм, сила тока будет (3х35) 105А. конечно, эта цифра условная, но в среднем так и получается. При сварке труб малого диаметра и толщины не более 4мм, больше 150Атне потребуется;

- чтобы удержать дугу, необходимо четко соблюдать расстояние между проводником и металлам. Его рассчитывают исходя из диаметра электрода +1. Например, при электроде в 4 мм, расстоянием для дуги будет 5мм.

- Сварка труб малого диаметра (до 10 см):

- изначально стыки собираются вручную и прихватываются точечным методом (достаточно двух точке, располагающихся друг напротив друга);

- при стыковке деталей толщиной 4 мм и более варят в два слоя – сначала корневым швом, а потом валиком;

- горизонтальный шов при сварке труб малого диаметра каждый валик укладывается в противоположном направлении. Например, первый – справа налево, второй – слева направо, третий – справа налево и так далее;

- детали, толщиной от 3 до 8 сантиметров нужно сваривать небольшими участками, для получения более качественного соединения.

- Поворотные стыки и сварка труб большого диаметра:

- скорость поворота изделия должна равняться скорости ведения проводника (она устанавливается, отталкиваясь от толщины изделия (более толстые свариваются немного дольше);

- самое выгодное положение сварочной ванны – 30 градусов от верхней точки;

- при сваривании на участках, где есть возможность повернуть изделие на 180 градусов, работа производится в три этапа. Первый — в два приема сваривают две верхние четверти диаметра трубы в направлении навстречу друг другу в один или два слоя. Второй – повернуть изделие и проварить оставшийся стык. Третий – опять поворачивают на 180 градусов и доваривают шов до конца.

- Неповоротные стыки варить намного сложнее, поэтому для сварки труб ручной дуговой сваркой существует определенная технология:

- вертикальные стыки варятся в два этапа. Периметр стыка условно делится вертикальной прямой линией на два участка. Они оба в итоге три положения: потолочное, горизонтальное и нижнее. Потолочным называется участок, занимающий примерно 20 градусов от самой нижней точки детали. Нижним – 20 градусов от верхней точки изделия. Между этими положениями находится горизонтальное положение. Работу необходимо начинать с потолочного положения и вести электрод в нижнему. Каждый участок обрабатывается короткими дугами, которые рассчитываются так: D(эл)/2.

- горизонтальные стыки скрепляются углом назад. По отношению к оси электрод должен располагаться 80 градусов. Работа производится на средней дуге и для сварки труб малого диаметра и большого.

Соблюдая эти правила при сварке водопроводных труб электросваркой получится ровный и красивый шов, а главное герметичный, прочный и долговечный.

В завершении важно отметить, что дуговая сварка труб широко используется для работы с разными типами проводов. Мы рассмотрели, как правильно варить, находящиеся в разных положениях детали. В этом и заключается особенность обработки данных элементов, так как они соединяются разными типами швов, в разных положениях

В этом и заключается особенность обработки данных элементов, так как они соединяются разными типами швов, в разных положениях.

Новичкам, которые уже набили руку к разным видам соединения, не сложно будет адаптироваться к сварке труб ручной дуговой сваркой. И не стоит забывать, что половина успеха зависит от качества зачистки труб под сварку.

Технология сварки трубопроводов отлично показана в следующем видео:

https://youtube.com/watch?v=fV1uAGTmCMA

Источник

КАК ВАРИТЬ ОЦИНКОВКУ ПРАВИЛЬНО: ПРАВИЛА И СОВЕТЫ

Оцинкованная сталь пользуется неизменным спросом и обрела популярность во многих потребительских сферах. Такую популярность материал приобрел благодаря своей устойчивости к агрессивным воздействиям из вне. Оцинкованная сталь обладает достаточно высокой устойчивостью к коррозии и способна служить довольно длительное время. Достигается это путем нанесения на стальные листы цинкового слоя толщиной от 2 до 150 мкм. Однако цинковое покрытие является не только защитой стальных изделий от неблагоприятных воздействий, но и фактором, значительно усложняющим процесс обработки металла, в частности его сварку.

Для того, чтобы ответить на вопрос: как варить оцинковку, необходимо более подробно рассмотреть все аспекты, связанные с этим процессом.

Методы сварки

Для соединения оцинкованных труб на выбор используются два метода:

- Электродуговой.

- Газовый.

Соответственно, первый способ требует применения электродов, а второй газовой горелки. При электродуговом способе немаловажную роль играет толщина труб, подлежащих сварке. Если она является значительной, то перед началом необходимо с краев труб снять фаски. Тонкостенные трубы можно сваривать без предварительной обработки.

Кроме грамотного выбора электродов качество соединения будет зависеть от квалификации сварщика и его опыта. Сварка труб с цинковым покрытием потребует работы быстрой, но аккуратной. Вначале делают состыковку оцинкованных труб с небольшим зазором. Зазор между деталями необходим для того, чтобы улучшить провар. К тому же это улучшает видимость получаемого шва и дает возможность более правильно перемещать электрод.

Для фиксации необходимо выполнить как минимум три прихватки, чтобы избежать перекоса труб во время работы. Величину тока следует немного увеличить, чтобы можно было вначале прожечь саму оцинковку, которая иначе может препятствовать возникновению дуги, после чего можно начинать спокойно сплавлять металл.

Важна скорость ведения электрода. Если процесс осуществляется слишком медленно, то возможно проявление прожига, а при быстрой сварке возникнут области непровара. Пламя горелки следует направлять не на трубы, а на припой. При сваривании необходимо поддерживать постоянное пламя, чтобы избежать непроваров.

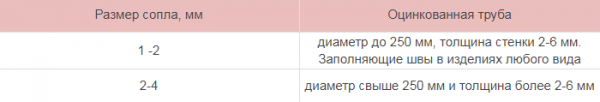

При газовом методе используют горелку меньшую, чем для сварки черных металлов.

При использовании слишком большого сопла горелки заготовки могут перегреться, и цинк начнет испаряться. При выборе горелки с маленьким размером сопла не произойдет достаточного разогрева и может возникнуть прилипание припоя к поверхности трубы. После завершения сварки любым из предложенных методов необходима зачистка шва и покрытие места его расположения антикоррозийным составом, предназначенным специально для оцинкованных труб.

Сварка в потолочном положении

Сварка происходит в несколько этапов, первый из них – проварка корня шва.

Корень шва

Используйте электрод диаметром 3 мм и силу тока минимального или среднего диапазона.

В зависимости от условий, сварку можно выполнить несколькими способами:

Если возможна выборка и подварка с обратной стороны, то при сварке следует обратить внимание на формирование валика с нижней стороны. Не должно быть нависаний и подрезов.

Лучше всего такой шов выполнить колебательными движениями от кромки к кромке, с задержкой на них

Таким образом, не потребуется дополнительная выборка, и после очистки соединения от сварки можно будет накладывать второй валик (читать далее Пластиковые потолки: особенности монтажа)

Лучше всего такой шов выполнить колебательными движениями от кромки к кромке, с задержкой на них. Таким образом, не потребуется дополнительная выборка, и после очистки соединения от сварки можно будет накладывать второй валик (читать далее Пластиковые потолки: особенности монтажа).

Потолочный сварочный шов

- Если есть необходимость формирования валика с обратной стороны, нужно совершать постоянные поступательные движения электрода внутрь зазора на минимально короткой дуге. Добейтесь того, чтобы дуга горела с обратной стороны, тогда металл будет застывать в форме зонтика (читать далее Потолочная плита байкал).

Основное внимание при такой сварке должно быть сосредоточено на обратном валике. При возможности выдерживайте скорость сварки в зависимости от нижнего валика, чтобы не было сильной выпуклости. Если всё-таки внутренний валик получился слишком выпирающим, то необходима выборка до чистого металла

Если всё-таки внутренний валик получился слишком выпирающим, то необходима выборка до чистого металла.

Корень шва с обратной стороны

Заполнение разделки

Сварка 2 и 3 валика происходит электродом 3 мм. на средне-максимальном токе, либо 4 мм. на среднем. Выбор зависит в зависимости от ширины первого валика. Чтобы не образовалось выпуклости, следует задерживаться на краях, затем немного смещать дугу по кромке и переходить лесенкой на другую кромку.

Если необходимо изменить форму валика при сварке, изменяйте скорость, наклоняйте электрод другим углом, увеличивайте величину шага.

Влияние угла наклона электрода на форму шва

4 и 5 слой зависят от ширины предыдущих валиков – во всю ширину, или в 2 валика. Следующие слои выполняются в виде наплавки без колебательных движений. При подходе к кромке нужно оставлять расстояние диаметром электрода с покрытием, между предпоследним валиком и кромкой.

Как правильно варить потолочный шов — схема

Лицевой слой

Лицевой слой варится в углубление 0.5-2 мм.

В зависимости от толщины металла и ширины последнего слоя, может потребоваться несколько проходов.

При сварке в 1 проход и углублении предпоследнего слоя на 0.5-1 мм. необходимо производить сварку методом «вперед дугой». Шаг подбирайте в зависимости от формирования валика.

Если углубление от 1 до 2 мм, используйте метод «лесенкой».

При сварке в несколько проходов, боковые валики проходящие у кромки, в каждом случае варятся разными способами: с манипулированием или без него, лесенкой или дугой вперед. Последний валик по центру варится так, чтобы ровно соединить 2 боковых.

Подробная схема показана на картинке выше.

https://youtube.com/watch?v=0-WoYkM3wRc

В заключение стоит добавить, что не стоит заниматься сваркой потолка без опыта. Это достаточно трудное дело, требующее определенных знаний и навыков, которые приходят со временем. Начинайте сварку с более простых видов соединений.

Проверка качества

Независимо от того, каким способом будут вариться трубы, после завершения работ обязательно проводится проверка их качества. Инструкция предусматривает первичный осмотр обработанных деталей. Предварительно швы очищаются от шлака. После этого они простукиваются молотком. На качественном шве не должно быть сколов, трещин, пор, просветов .

Дополнительно замеряется толщина шва и оценивается его равномерность. Для этого применяются специальные приборы. Водопровод или газотранспортная система проверяется водой, пущенной по трубам под давлением. В промышленных условиях проверка иногда проводится при помощи рентгеновской просветки .