Основные требования

Все ее сорта должны отвечать четырем группам требований:

- При плавлении не должно быть значительного разбрызгивания, а сам процесс плавления должен быть равномерен;

- Электрическая дуга между деталью и электродом (в его качестве выступает кончик проволоки, торчащий из горелки) должна возникать без затруднений и быть стабильной. Сквозняк и даже ветер не должны быть помехой для нее.

- Образующийся при работе шлак должен распределяться равномерно и не проникать вглубь шва. Он должен легко отделяться от металла.

- Сам шов при обычной квалификации сварщика должен быть ровным, без пор и трещин.

Виды изделий

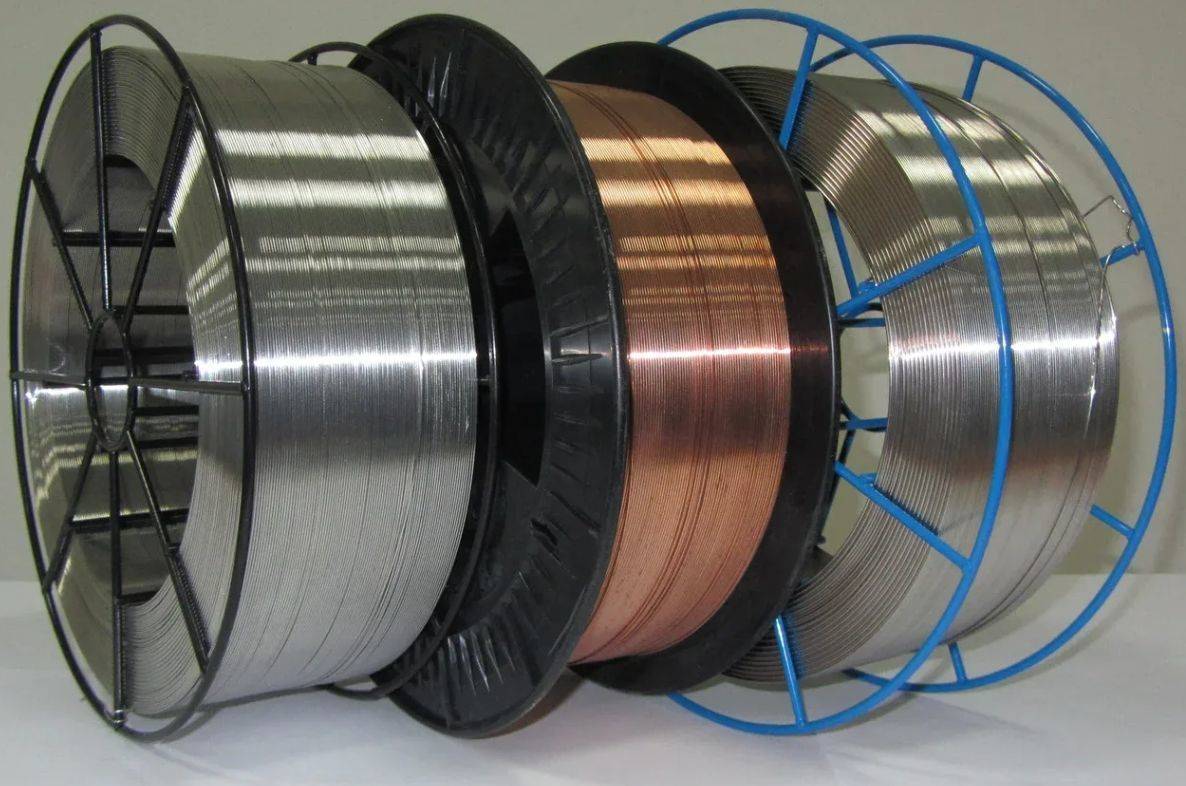

В технике различают три основных состава:

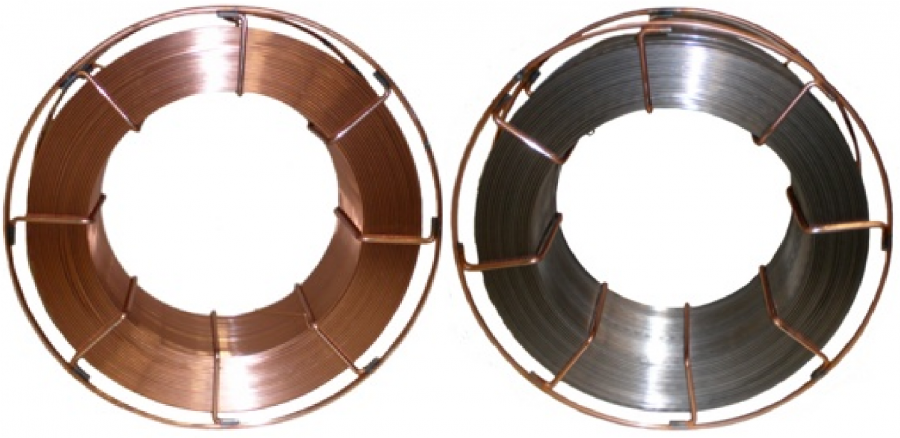

- Сплошной. Проволока аналогичного сечения изготовлена из чистого материала, без вкраплений. Часто применяется для сварки с участием защитного газа.

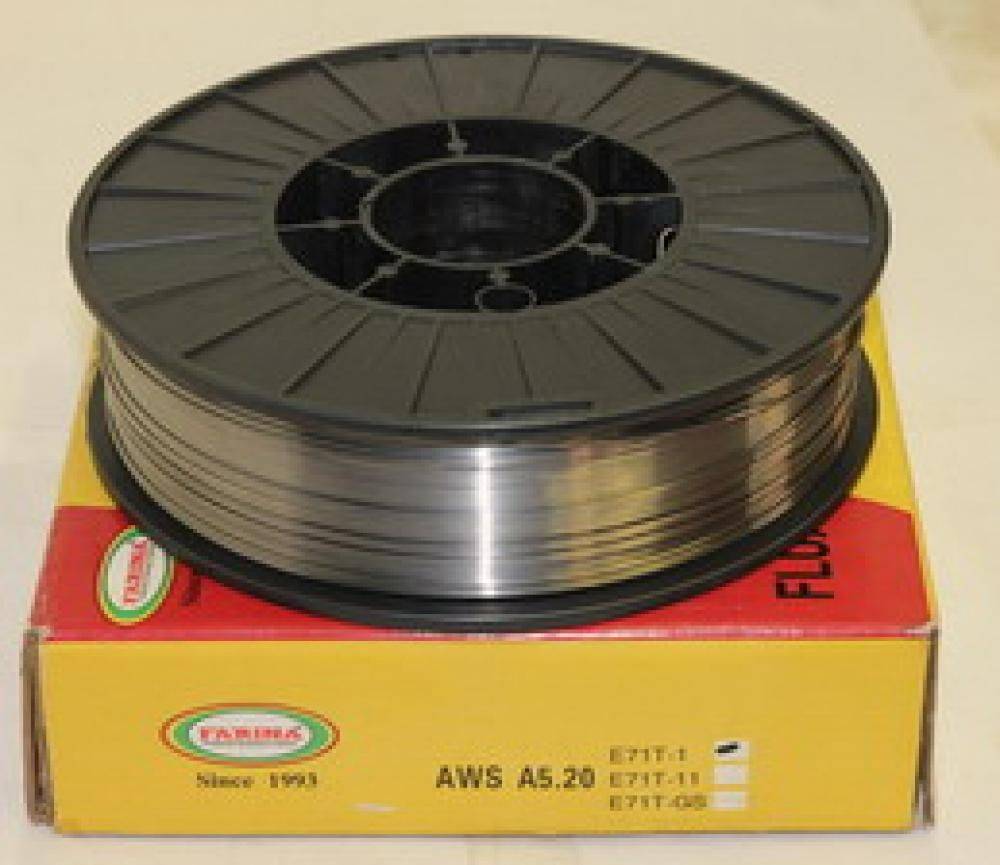

- С содержанием флюса или порошковый вариант, используется для сварочных работ без газа, т. к. внутри находится флюс или вещества, заменяющие защиту от окисления. Такой метод сварки применяется, например, при строительстве многоэтажных зданий.

- Активированный состав, вобрал в себя все полезные функции — конструкцию от первого варианта, а защитные свойства от второго вида. Все необходимые компоненты пропорционально размещены по всему телу присадки.

Предприятия, использующие постоянно аналогичные присадки на полуавтоматических или автоматизированных линиях, закупают сварочную проволоку в бухтах, весом от одной тонны, а затем уже самостоятельно осуществляют ее намотку или сразу же подают к месту сварки.

Из нержавеющей стали

Основное назначение проволоки для сварки нержавейки — прочное соединение сталей, содержащих хром и никель, при защите газа различного состава. Преимущества:

- высокая прочность, качество шовного соединения;

- стойкость при воздействии влаги;

- минимум разбрызгивания расплавленного металла;

- отсутствие микротрещин на готовых стыках;

- стабильность дуги;

- увеличенный ресурс службы.

Изготавливается проволока из легированных сталей с высоким содержанием никеля и хрома, обеспечивающих минимальное появление следов ржавчины. Диаметр варьируется в пределах 0,13—6,0 мм, наиболее известные маркировки: СВ06Х20Н11М3 и СВ01Х18Н10.

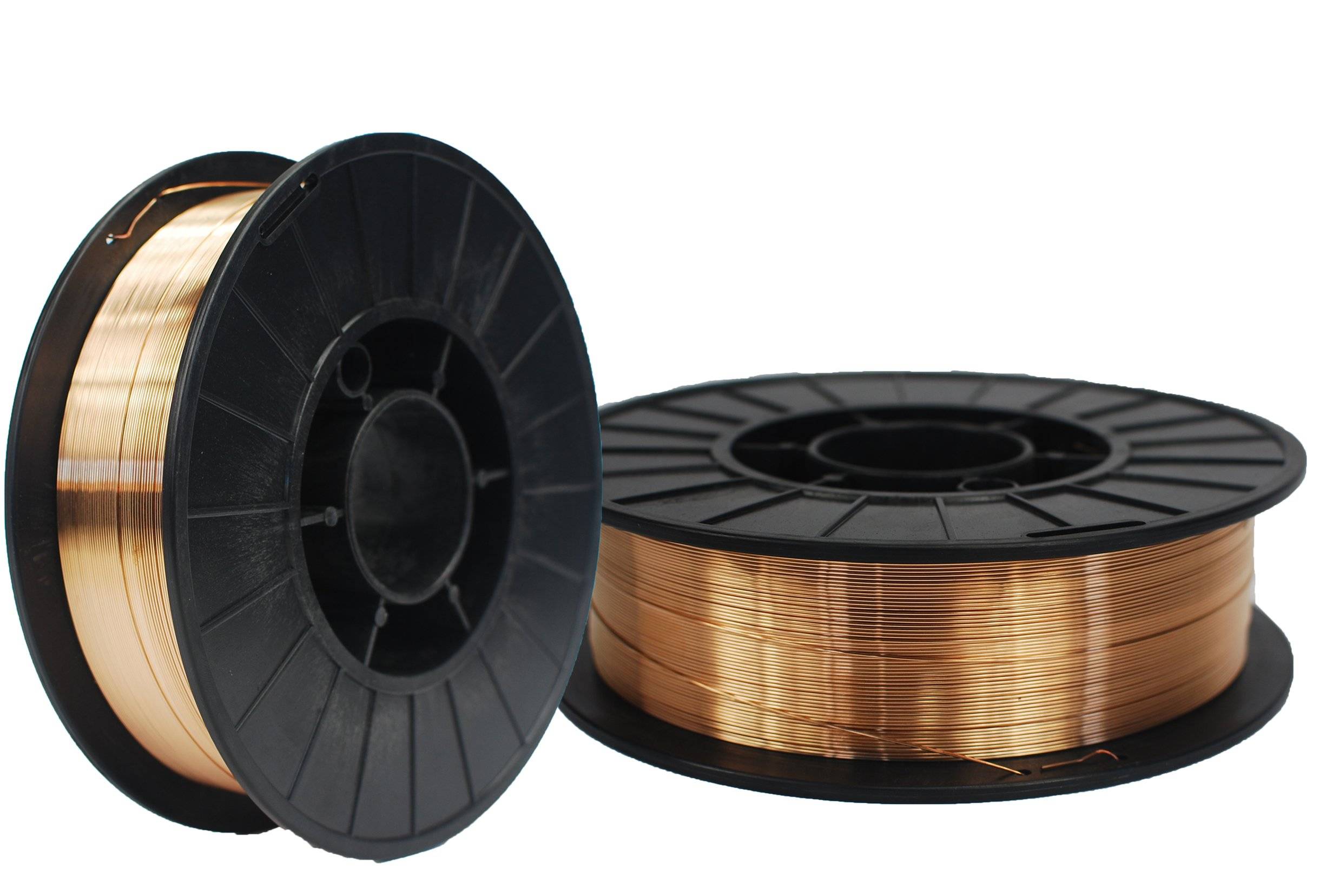

Омедненный вариант

неплавящихся электродовполуавтоматаДля эффективного использования реализуется намотанной на кассеты, катушки или бобины из пластика

Стандарт толщины сечения: 0,6; 0,8 и 1,0 мм, помогает быстро повторно активировать сварочную дугу и стабилизировать ее устойчивое горение. Наиболее известные присадки — отечественного производства с маркировкой СВ-08Г2С и от компании из Швеции ESAB. Второй вариант применяется для сварки стали — штампованной, инструментальной, нержавеющей; используется для соединений деталей из чугуна.

Изделия из стали

Маркируются литерами СВ, применяется диаметр 0,3—12,0 мм, существуют пружинные, канатные, сварочные, армированные и т. д., всего около 50 вариантов. В технике используются три крупные группы для сварки таких сталей:

- Углеродистые — 08, ЮГЛ и 10Г2.

- Средне и низколегированные — 18ХС, 08ГС и 08Г2С.

- Высоколегированные — 08Х14ГНТ и 12Х13.

Проволока в некоторых случаях сверху омедняется для защиты от окисления и лучшей проводимости тока. Оптимальный вариант использования — аргонодуговая сварка, наличие процентного содержания легирующих металлов позволяет соединять высокоуглеродистые стали.

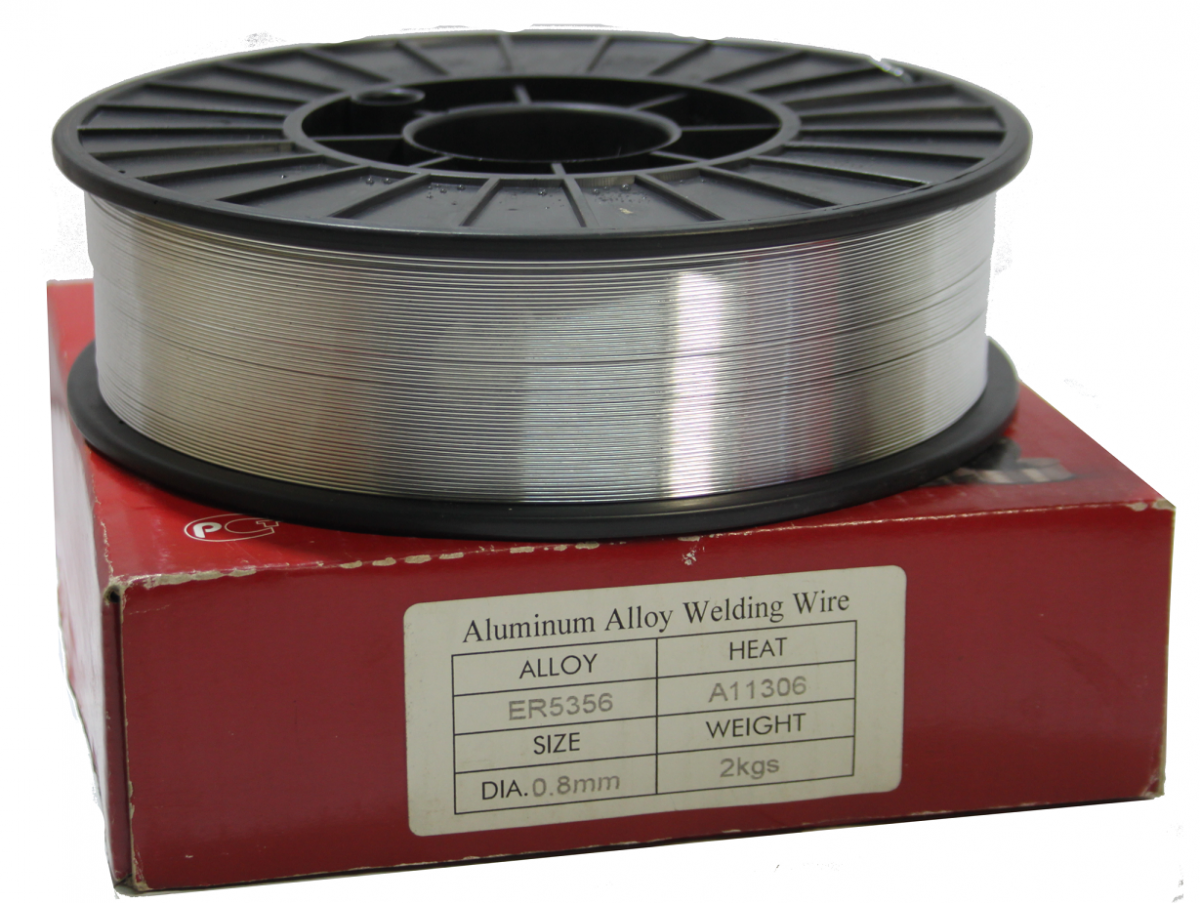

Из алюминия

Применяется для соединения конструкций аналогичного состава, а также металлов на его основе, при содержании: кремния — 3%, меди 3—5%, при этом получается шов с такими преимуществами:

- повышенной прочности;

- идентичность цвета;

- высокой коррозионной стойкости.

Применяется в автомобильной и судостроительной промышленности. Материал обладает высокой пластичностью и легким весом, применяется для газосварки и соединения заготовок из нержавеющего металла

В чистом виде не изготавливается, а только с присадками, например, при добавке 0,2% титана получается мелкозернистый шов, что важно при выполнении точных работ

Чтобы правильно и надежно соединить алюминиевые детали, проволока должна быть идентичной по составу, исключение — магний, в присадке содержание больше, т. к. во время сварки он быстро улетучивается.

Активированная

Порошок сосредотачивается во внутренней полой части и играет роль фитиля, используется такой вариант при сварке с защитой углекислым газом. Активную часть выполняют: карбонаты, оксиды металлов, такие как барий, титан, магний и кремний. Результат — сварочная дуга горит стабильно, металл не разбрызгивается, шов получается ровный без каверн.

Порошковый вид

Полая стальная проволока заполняется внутри флисом на 15—40%, конкретное содержание указывается в сопроводительном сертификате. Достоинства методики: качественное соединение, легкое удаление застывшего шлака и стабильное горение дуги. Производители часто называют ее стальной, что вводит пользователей в заблуждение.

Флюсовой вариант надо выделить в отдельную категорию, так как она увеличивает продуктивность и возможности полуавтоматической сварки, гарантирует качество шовного соединения, по сравнению с простой стальной присадкой.

Обозначение и маркировки

ГОСТ 7871-75 определяет обозначение и маркировку сварочной проволоки из алюминия и его сплавов. Рассмотрим на примерах: Проволока В.Св. АМг5. М. 4.00хБТ ГОСТ 7871-75 и Проволока П.Св. АМц. Н. 5.00хБР ГОСТ 7871-75.

Знаками «В» и «П» отражены технологические способы изготовления проволоки. Она может быть тянутая «В» или прессованная «П». Тянутая изготавливается волочением через фильеру (калиброванное отверстие), прессованная формируется в матрице усилием пресса.

Проволока алюминиевая AL Mg 5 Foxweld. Фото ВсеИнструменты.ру

- Св. АМг5, Св. АМц – дается характеристика алюминиевого сплава из которого изготавливается проволока.

- В основной своей массе этот расходный материал поставляется в нагартованном виде («Н»). Однако некоторые заказчики применяют проволоку в отожженном состоянии («М»).

- 4.00; 5.00 – диаметры проволоки в мм.

- БТ – поставляется в бухтах, БР – в катушках.

Зарубежные производители обозначение продукции выполняют по стандарту AWS (американское общество сварки). ER 4043 по стандарту AWS соответствует сварочной проволоке марки АК5.

Расшифровка сварочной проволоки

Для более понятного обозначения, стоит привести несколько примеров, как проводится расшифровка марки сварочной проволоки. К примеру, сварочная проволока 04Х19Н9. Это присадочный материал для сварки, который содержит 0,04% углерода и может содержать до 0,04% примесей серы и фосфора в своем составе. Помимо этого в нем содержится 19% хрома и 9% никеля. Здесь нет омедненной поверхности и материал используется только для сварки в газовой среде.

Маркировка сварочной проволоки 04Х19Н9

Также стоит рассмотреть более подробно, как происходит расшифровка сварочной проволоки СВ 06Х19Н10М3Г:

- СВ – используется для сварки;

- 06 – содержание углерода в ней составляет 0,06%;

- Х19 – содержание хрома 19%;

- Н10 – содержание никеля 10%;

- М3 – содержание молибдена 3%;

- Г – содержание марганца 1%, так как не стоит ни какой цифры.

Расшифровка порошковой проволоки может иметь некоторые отличия, за счет особенностей ее конструкции. Здесь также лучше рассмотреть на примере ПП-АН3 3,0 ПС44А2Н ГОСТ 26271-84

- ПП – проволока порошковая;

- АН3 – марка проволоки;

- 3,0 – диаметр;

- ПС – проволока самозащитная;

- 44 – 440 Мпа предел текучести готового шва, полученного при помощи данного материала;

- А – доля элементов в составе достигает фосфор – 0,03%, сера – 0,03%, углерод 0,15%;

- 2 – 35 Дж/см в квадрате ударная вязкость готового шва;

- Н – нижнее пространственное положение во время сварки;

- ГОСТ 26271-84 – стандарт производства изделия.

Порошковая проволока для полуавтомата

Порошковая проволока для полуавтомата, она же проволока с флюсом, применяется без участия защитного газа. Она изготавливается в форме трубки, которая содержит флюс. Масса его может составлять от 15 до 40 % массы изделия.

Проволокой с флюсом можно производить сварку по нержавейке, по алюминию, меди, титану, стали. Кроме проведения сварки полуавтоматом в нормальных условиях, эту проволоку используют при варении под водой, соединении арматуры, принудительном создании шва. Однако, по свидетельствам профессионалов, полую трубку невозможно заполнить порошком, если в ней отсутствуют поры. Поэтому нельзя гарантировать, что зона сварки будет полностью сплошной и сверхпрочной. Кроме того, необходимо хорошо очищать металлические поверхности от образующегося шлака. Используется преимущественно в нижнем положении.

При всех ее недостатках, флюсовая проволока для полуавтомата без использования газа вам нужна, если:

- Планируется применение высокоплотного тока (примерно 200 А на мм2),

- Вам предстоит большой объем работ.

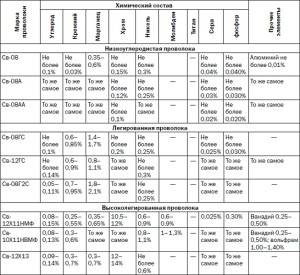

Химический состав для сваривания стали

Стальная сварочная присадка гарантирует хорошие механические свойства сварного шва. Основные марки проволочной присадки, используемые для сварки углеродистых сталей, показаны в таблице ниже:

| Маркировка присадочной проволоки | ||

| Защита: азот и гелий | Защита: CO2 | |

| 20ХГСА | Св-15ХМА, Св-18ХГСа | Св-08Г2С |

| 30ХГСА | Св-15ХМА, Св-18ХГСа | Св-10ГСМ, Св-10ГСМТ, Св-08Ч2СМА |

| 12ХМ | Св-08ХМ | Св-10ХГ2СМА |

| 15ХМ | Св-08ХМ | Св-08ХНСМА, Св-08ХГ2СМ |

| 12Х1МФ | Св-08ХМФА | Св-08ХГСМФА |

| 15Х1МФ | Св-08ХМ | Св-08Х1М1ГСФ |

| 15Х5М, 15Х5, 15Х5ВФ | Св-10Х5М, Св-08Г2С | Св-08Г2С |

Согласно государственному стандарту, присадочные проволоки для сварки нержавейки и обычной стали подразделяются на:

- углеродистые, предназначенные для соединения изделий из низко и среднеуглеродистых сталей;

- легированные, для сваривания низколегированных и термостойких металлов;

- высоколегированные, использующиеся при работе с хромникелевыми, нержавеющими или другими легированными сортами сталей.

Присадочные материалы для нержавейки представляют собой хром или никельсодержащие стали.

Основными преимуществами специализированных сварочных присадок, предназначенных для соединения изделий из нержавеющей стали, являются:

- высокое качество сварного шва;

- однородность и отсутствие пор в соединении;

- коррозионная стойкость;

- минимальный коэффициент разбрызгивания металла;

- стабильное горение электрической дуги при работе.

При попытке рассчитать расход присадки на шов следует учитывать, что присадка для нержавеющей стали обладает увеличенным ресурсом.

Расходники, применяемые при работе с высоколегированными или нержавеющими сталями, подразделяются на два вида:

- порошковые;

- сплошные.

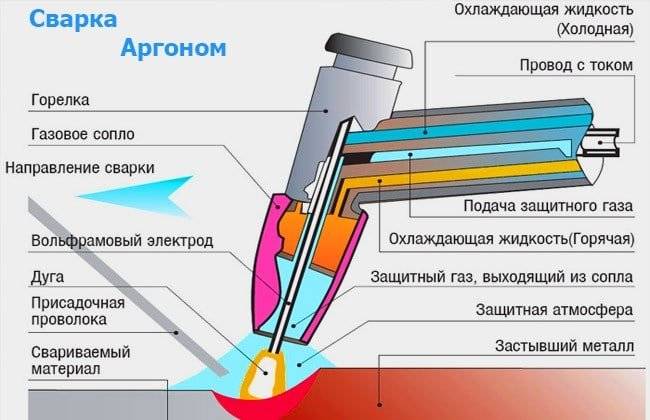

Метод сварки в среде аргона. Порошковые присадки позволяют вести сварочные работы без применения защитных газов. В простейшем случае порошковая присадка представляет собой полую трубку с флюсом внутри.

При работе, флюс и присадочные элементы образуют облако газа, способствующего качественной проварке шва. Подобные проволоки могут применяться в условиях недостаточного пространства, поскольку сварочный аппарат без баллона с газом может доставать даже до самых труднодоступных мест.

Сплошные проволоки – это обыкновенные присадки, предназначенные для проведения сварочных работ в среде защитных газов, например, Аргона или углекислоты.

Стоит отметить, что присадочные элементы, используемые для сварки нержавеющей стали, делятся на классы:

- нормальной точности;

- повышенной точности с маркировкой П.

Наиболее часто используемыми видами присадочных материалов для сварки изделий из нержавейки являются:

- Св06Х20Н11М3.

- Св01Х18Н10.

- Св01Х19Н9.

При расшифровке следует помнить, что:

- А обозначает азот;

- Б – ниобий;

- В – это вольфрам;

- Д – медь;

- М – молибден;

- С – это кремний;

- Т – титан;

- Х – хром;

- Н – никель;

- Ю – алюминий;

- Ф – ванадий;

- Ц – цирконий.

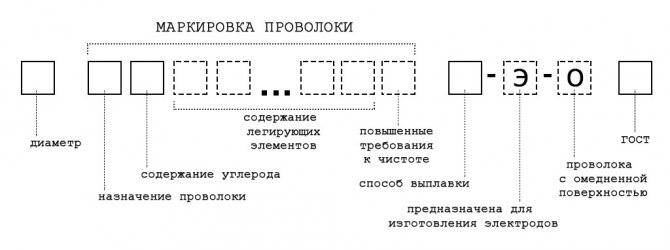

Классификация и маркировка

Прежде чем выбрать вид присадочного компонента, следует четко понять, какие материалы буду свариваться. Существует несколько групп проволок, в составе которых присутствуют легирующие элементы.

Подобная классификация включает:

- присадки, содержащие незначительное количество углерода;

- присадочные материалы, имеющие в составе небольшое количество легирующих металлов;

- высоколегированные присадки.

Маркировка сварочной проволоки зависит, в первую очередь, от марки свариваемой стали и атмосферы, в которой будут проводиться работы.

Стальная присадочная проволока является одной из самых популярных и востребованных.

Присадочные прутки для сварки.

Присадочные прутки для сварки.

В соответствии с государственным стандартом в зависимости от диаметра сварочная проволока делится на:

- Диаметром от 0.3 до 1.6 миллиметров.

Омедненная проволока с таким сечением применяется при сварке металлических деталей сварочным полуавтоматом в защитной атмосфере. - Диаметром от 1.6 до 12 миллиметров.

Подобный вариант присадочного материала может использоваться для создания сварочных электродов. - Диаметром от 2 до 6 миллиметров.

Такой тип проволок применяется во время сварочных работ с флюсом.

Маркировочный номер присадочного материала необходим для указания состава присадки.

В соответствии с государственным стандартом, проволочная присадка маркируется следующим образом:

- первые цифры – это диаметры в миллиметрах;

- следующие за цифрами буквы – это назначение присадки;

- дальнейший указатель показывает содержание углерода в долях процента;

- четвертый блок обозначений – это показатель легирующих компонентов;

- пятый блок несет информацию о применении присадки, например, буква Э означает для электрода, а сварочная присадка обозначается буквой О.

Например, проволочная присадка, промаркированная как 3СВ-08А-0-Ш ГОСТ 2247-70, расшифровывается следующим образом: 3 – это диаметр 3 миллиметра, СВ – это проволока сварочная, 08А – 0.08% углерода, 0 – омедненная присадка, Ш – электрошлаковый переплав и ГОСТ 2246-70 – это обозначение государственного стандарта, которому соответствует данный расходный материал.

Стальная

Сварочную проволоку делают методом холодного вытягивания стальных заготовок с низким содержанием углерода, умеренным количеством легирующих добавок и из высоколегированного сырья.

Гост 2246 70 нормирует характеристики сварочной проволоки из всех видов стали. Стандарт оговаривает деление продукции на две группы. Первую представляет проволока для наплавки, вторую – для изготовления электродов. Принадлежность ко второй группе отмечается буквой Э.

Изделие с небольшим содержанием углерода, умеренным количеством легирующих добавок выпускается с медным покрытием и без него. Омедненная сварочная продукция отмечается буквой О.

Конкретная концентрация меди в покрытии оговорена в технических условиях (ТУ), утвержденных для каждого вида проволочных изделий. В стандарте зафиксирована толщина (диаметр) всей продукции с максимально допустимыми отклонениями.

Маркировка включает в себя совокупность буквенных обозначений и цифр, в которых необходимо ориентироваться для правильного выбора проволочных изделий.

Обозначение Св информирует о том, что данный вид сварочной продукции предназначен для сварки. Последующая цифра отображает массовую часть углерода, выраженную в процентах. Далее указаны буквы, информирующие о присутствии добавок.

Азот содержится только в проволочных изделиях с большой степенью легирования стального сырья. В таких случаях указывают букву А. Присутствие ниобия обозначают буквой Б, вольфрама – В, марганца – Г, меди – Д, молибдена – М, никеля – Н, кремния – С.

Присутствие титана обозначается буквой Т, ванадия – Ф, хрома – Х, циркония – Ц, алюминия – Ю

На представленную информацию следует обратить внимание еще потому, что буква не всегда соответствует названию химического элемента

За каждым буквенным символом стоит цифра, обозначающая усредненную массовую часть элемента в стальном сплаве. Если цифра не проставлена, значит, добавка содержится в следовой концентрации.

Присутствующая в конце буква А говорит о высокой степени очистки материала от серы, фосфора. Если в конце стоит две буквы А, значит концентрация серы и фосфора мизерная.

Производители и поставщики обязаны гарантировать правильное хранение, последующую транспортировку проволочной продукции. Это требование также оговорено стандартом.

Отличительные особенности

При выборе сварочных материалов как перед технологами на производстве, так и перед домашним мастером встает серьезный вопрос. Ему надо найти проволоку или электроды, и обеспечивающие высокое качество шовных соединений, и неприхотливые к режимам сварки, и, не в последнюю очередь, не слишком дорогостоящие. Проволока СВ08Г2С при сравнении выходит вперед по многим параметрам.

СВ08Г2С имеет следующие особенности по сравнению с другими сварочными материалами:

- способствует стабильности электрической дуги, снижает риск прилипания электрода к поверхности заготовки;

- поддерживает широкий спектр режимов сварочных работ;

- совместима с большинством типов сварочных аппаратов;

- позволяет минимизировать расплескивание расплавленного металла;

- облегчает повторный розжиг сварочной дуги;

- способствует экономии других расходных материалов, таких, как медные наконечники.

Автоматическая сварка проволокой

Совокупность этих особенностей позволяет сваривать прочные и долговечные швы, с качественным проваром кромок, равномерные по своему составу и обладающие минимумом пористости и других дефектов.

Меры безопасности при работе

При работе со сварочным оборудованием необходимо соблюдать следующие меры безопасности.

- Сварщик должен защищать все участки тела от попадания на них брызг раскаленного металла. Для этого используется спецодежда, плотно закрывающая открытые участки тела, а также защитные перчатки. Одежда должна быть из плотного материала, который может выдержать попадание раскаленных брызг. Ни в коем случае одежда не должна быть из синтетических волокон, которые при воздействии высоких температур начинают плавиться. Такой материал мгновенно прогорает, что может вызвать ожоги у сварщика.

- Поскольку при сварке образуется жесткое ультрафиолетовое излучение, то от него необходимо защищать глаза, используя маску с затемненным стеклом. Не так давно в продаже появились маски со стеклом “хамелеон”, которое затемняется при появлении яркого света. Также от ультрафиолета должны быть защищены и другие участки тела.

- Обувь должна быть закрытой, чтобы исключить попадание в нее раскаленных брызг.

- Помещение, где проводятся сварочные работы, должно иметь принудительную либо естественную вентиляцию (наличие окон, которые можно открыть). Вдыхание паров и дыма, образуемого в процессе сварки, пагубно влияет на здоровье человека.

Как выбрать проволоку для полуавтомата

Выбирать данное приспособление для сварки с помощью полуавтомата необходимо, исходя из того, какие материалы будут свариваться между собой.

Для цветных и тугоплавких металлов используется сварочная проволока, имеющая большое разнообразие видов, которые выбираются конкретно под каждый случай.

Главным критерием выбора является химический состав.

В обозначении используются цифры и буквы, которые легко можно расшифровать, зная, что они означают.

Например, СВ-08Г2С расшифровывается как сварная проволока, которая имеет массовую долю легированных элементов – 0,8% углерода; Г означает, что в составе имеется 2% марганца; С означает, что в составе не более 1% кремния.

4 ГОСТ 2246 – какой может быть стальная проволока для сварки?

Сварочная стальная продукция выпускается из сплавов, выплавляемых в печах вакуумноиндукционного типа, методом вакуумнодугового либо электрошлакового переплава. Конкретный способ производства сварочной проволоки определяется соглашением между заводом-изготовителем и потребителем.

Классификация изделий для сварки по ГОСТ 2246 предполагает разделение их на легированные, высоколегированные и низкоуглеродистые. Существует и такое понятие, как омедненная сварочная проволока. Она производится исключительно из легированных и низкоуглеродистых сталей. Омедненная сварочная проволока выпускается по заказам клиентов (по ГОСТ 2246), которым требуется материал с особыми свойствами для газовой и электродуговой сварки.

Стальная продукция весьма разнообразна (почти 80 видов). Наиболее популярными марками признаются следующие изделия для сварки:

- Св-10Г1СН: в большом количестве ее производит комбинат БМК в Башкортостане. На данный момент эта проволока от БМК признается одной из наиболее перспективных для выполнения работ, связанных с необходимостью соединения в защитных газах конструкционных низколегированных сплавов, применяемых в нефтеперерабатывающей, строительной, энергетической и горнодобывающей промышленности.

- Св-10ГА, 08А и 08: изделия с малым содержанием углерода. ГОСТ 2246 советует использовать указанные марки для аргонодуговой и газовой сварки водопроводных труб.

- Св-06Х19Н9Т, 08ХН2М, 08ХМФА, 08ГС: надежные и недорогие проволоки с нормальным уровнем легирования. О Св-06Х19Н9Т мы еще поговорим более подробно.

- Св-08Н50, 30Х25Н16Г7, 07Х19Н10Б, 10Х17Т, 08Х20Н9Г7Т: высоколегированные изделия.

Виды полуавтоматических сварок

Каждый вид дуговой сварки имеет свои особенности, от которых зависит качество шва.

Рассмотрим все виды сварок, работающих в среде защитных газов:

ММА – сварка, в которой используется электрод и железный стержень, обработанный специальной обмазкой. Смазка состоит из веществ, поддерживающих дугу, защищающих сварочную область, влияющих на качество сварного шва.

MAG/MIG – это две подобные сварочные технологии. Эти обозначения указывают на состав защитного газа, который может быть инертным или активным. Такой газ распыляется на горячую металлическую поверхность, вытесняет кислород и предотвращает окисление.

TIG имеет похожие свойства с полуавтоматом MIG. Эти технологии работают в инертной газовой среде вместе с неплавящимися вольфрамовыми стержнями. Они устойчивы к высоким температурам.

Существует также вид сварки flux для которой используется флюс. Технология позволяет получить крепкий и ровный шов, сформировать монолитную корку после охлаждения металла. Однако данный метод используется реже из-за высокой стоимости.

Сравнительные преимущества и недостатки

Популярность полуавтоматической сварки обусловлена такими достоинствами:

Газ создает хорошую защиту сварочной ванны.

С помощью такого инструмента делается качественная сварка деталей автомобиля.

Оборудование можно применять при обработке конструкций из толстого металла.

Устройство используется для всех типов сплавов.

Удобное сочетание газа и проволоки позволяет легко контролировать формирование шва.

Благодаря простой конструкции аппарата быстро настраиваются нужные режимы.

Сварочные работы становятся комфортными и безопасными, поскольку отсутствуют брызги раскаленного металла. Однако при использовании порошковой проволоки все-таки появляются сильные брызги.

На швах не остается шлак, поэтому их шлифовка не занимает много времени.

При использовании такого оборудования не нужно готовить сварочную кромку.

При использовании сварки миг/маг подготовка специалистов проходит значительно быстрее.

Оборудование позволяет использовать сварочный ток с повышенным напряжением. При этом сохраняется высокое качество швов. При выполнении сварочных работ не нужно использовать шлак или флюс. Сварка mig mag не оставляет следов на оцинкованных деталях и подходит для обработки даже самых тонких листов металла.

Недостатки:

Техника работает с дорогими полуавтоматическими комплектующими.

Крупная горелка и держатель не позволяет проводить работу на труднодоступных участках.

Кромки металлических деталей перед сваркой всегда нужно зачищать.

Если металл расплавится, могут появиться сильные брызги.

С помощью аппаратов mig mag удается полностью механизировать рабочий процесс. Это позволяет значительно уменьшить затраты на крупном производстве.

Материалы и оборудование для сварки

По сути данный вид сварки является специально организованным процессом плавления металлов, который поддерживается с помощью определенного вида оборудования.

Для сварки МИГ-МАГ применяется разная полуавтоматическая и инверторная техника. Для такой работы лучше всего подходит инвертор типа МИГ. Он хорошо сваривает любые марки стали и цветные металлы.

Для работы с нержавеющей сталью потребуется:

инвертор или преобразователь для подачи постоянного и переменного тока;

присадочная проволока, изготовленная по ГОСТу 2246-70;

газовый баллон с редуктором;

шланги для подачи газа и провода;

горелка с механизмом подачи проволоки;

металлическая щетка;

жидкий растворитель.

Для работы полуавтоматом без газового баллона используется порошковая проволока. На выбор электрода влияет толщина металла. Тонкая проволока дает хорошее горение дуги и глубоко проваривает материал. Толстая требует повышения мощности сварочного тока на 100 А для каждого миллиметра в диаметре.

На горелке есть держатель с кнопкой, при нажатии на которую включается подача газа и движение проволоки из сопла.

Контроль расхода сварочной проволоки

В процессе сварки на полуавтомате, необходимо вести учёт расхода проволоки для сварки и газовых смесей. Это обеспечивает экономию расходных материалов на производстве и ведёт к снижению себестоимости самих работ.

На расход проволоки для сварки оказывают влияние такие показатели как:

- химический состав металла;

- диаметр и качество самой проволоки;

- данные технических характеристик рабочего полуавтомата для сварки;

- проведение сварки в среде нейтрального газа.

Во многих случаях, расход используемой сварочной проволоки считается до 1,5 % от веса всей конструкции. А вес проволоки превышает вес наплавляемого материала до 6%, так как имеют место угар и отходы.

Нормы расхода определённых марок проволоки на метр сварочного шва определяются по формуле М = НР ∙ КР. (где М – масса наплавляемого металла, напрямую зависящая и от металла, и от вида сварочного шва). КР – коэффициент расхода используемой проволоки (значение берётся из таблиц). Исходя из данной формулы рассчитывают потребность в сварочной проволоке не только для конкретного вида работ, но и для всего предприятия в течение времени.

Маркировка

Сварочная проволока для полуавтомата – это промышленная продукция. Химический состав, структура, назначение и другие характеристики регламентируются ГОСТ 2246-70. Утверждён он был в 1973г. и действует по настоящее время с уточнениями и дополнениями.

Маркировка сварочной проволоки содержит сведения о присадке для полуавтомата. Схема обозначения по ГОСТ:

В качестве примера, можно рассмотреть характеристики сварочной проволоки 08г2с.

Обозначение Св-08Г2С-0 ГОСТ 2246-70:

- Св, – изделие предназначено для сварочных работ;

- 08, – содержание углерода не превышает 0,08%;

- Г2, – содержание марганца не превышает 2%;

- С, – содержание кремния; отсутствие цифрового обозначения после буквы, означает массовую долю менее 1%;

- О, – проволока для сварки имеет омеднённую поверхность;

- ГОСТ, – продукт произведён в соответствии с нормативными требованиями.

Общая массовая доля легирующих элементов превышает 2,5%, поэтому присадка имеет высоколегированный состав. Таким образом, расшифровка сварочной проволоки – это необходимые данные о сварочном изделии, при выборе вида материала.

Проволока 08г2с – одна из самых применяемых в строительстве, машиностроении. Используется в паре с автоматом или полуавтоматом. Может работать в атмосферных условиях или при дуговой сварке в среде защитных газов.

Характеристики

Технические свойства проволоки вызваны химическим составом:

- Легирующие компоненты:

- Ni (никель), – не более 0,25%;

- Cr (хром), – не более 0,2%;

- Mn (марганец), – 1,8–2,1%;

- Si (кремний), – 0,7–0,95%;

- S (сера), – менее 0,025%;

- P (фосфор), – менее 0,03%;

- C (углерод), – 0,05–0,11%.

- Обычное и омеднённое изделие алюминием, ванадием другими элементами не легируется.

- Проволока 08г2с производится Ø 0,3–12 мм.

- Сопротивление на разрыв:

- сечение 0,3–0,5 мм, в диапазоне 882–1372 МПа;

- более 2 мм, – в пределах 686–1029 МПа.

- Упаковка. Бухты (мотки) массой 2–30 кг. Может поставляться в кассете или на катушке. Проволока иногда имеет на свой поверхности остатки мыльной смазки, что допускается ГОСТ. Но, есть ограничение: в составе не должно быть графита и серы.

Преимущества:

- используется для большинства сталей;

- образует ровный прочный и высококачественный шов;

- создаёт на соединительном шве валик;

- полное заполнение свободного пространства между свариваемыми деталями.

Проволока для сварки может выступить в качестве присадки, что позволяет выполнять наплавочные операции.

Где применяется присадочный материал

Сварочная проволока-электрод для полуавтомата сегодня весьма востребована, так как это основной расходный материал такого оборудования. По составу она должна быть максимально приближена к основному типу используемого для сварочных работ металла. Поэтому существует немало вариаций присадки, однако, более прочих распространена нержавеющая проволока. Ее используют практически повсеместно (разные отрасли промышленности, производство медицинского оборудования, энергетика и многие другие), что обусловлено ее антикоррозийными свойствами и высококачественным сварным соединением.

Смотрим видео, критерии выбора материала:

В зависимости от условий эксплуатации и типа агрегата используются материалы разного состава. Например, сварочная проволока для полуавтомата без газа может отличаться по виду. В данном случае рекомендуется использовать флюс или порошковую проволоку, что обеспечит облако защитного газа без необходимости использования газовых баллонов. Такая присадка по мере сжигания выделяет защитный газ, чего вполне достаточно для выполнения качественного шва.

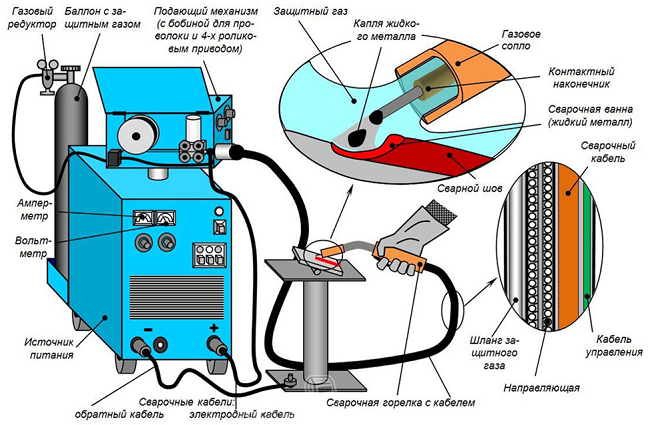

Устройство и принцип работы полуавтомата

Основное предназначение полуавтоматического сварочного аппарата – это дуговая сварка с применением плавящегося электрода, который обдувается защитным газом. Аппарат используется для соединения низколегированных и малоуглеродистых сталей, как протяженными, так и прерывистыми швами.

Данное оборудование предназначено для работы в закрытых, хорошо вентилируемых помещениях при температуре воздуха от -10°С до +40°С.

Состоит полуавтомат из следующих элементов:

- основного блока, вырабатывающего сварочный ток необходимой величины;

- блока подачи проволоки;

- сварочной горелки с подсоединенным кабелем, через который проходит силовой провод, газовый шланг, управляющий провод и направляющая для проволочного электрода.

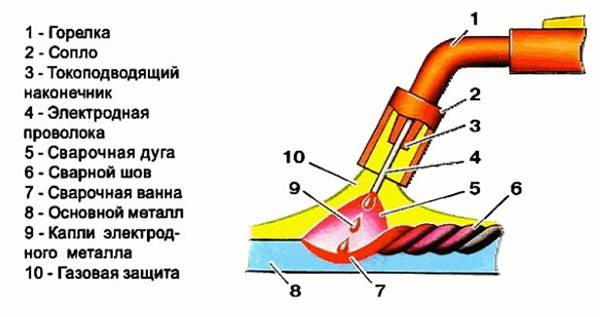

Принцип работы агрегата заключается в следующем. При нажатии на кнопку пуска, расположенную на рукоятке горелки, начинается подача электродной проволоки (4), тока и защитного газа через сопло (2). Ток на проволоку поступает через токопроводящий наконечник (4). При соприкосновении ее с основным металлом возникает электрическая дуга, которая начинает плавить электрод. Капли электродного металла, попадая на основной металл (8), образуют шов (6). При этом сварочная ванна (7) находится под обдувом защитным газом (10), который предотвращает попадание в нее кислорода и азота из атмосферного воздуха. Благодаря газовой защите сварной шов получается прочным и качественным.

Режимы газовой сварки

Подбор режима газовой сварки зависит от множества факторов.

Для начала необходимо правильно подобрать газовую горелку. В ней в необходимых пропорциях смешивается кислород и ацетилен. С её помощью настраивается уровень пламени путём регулировки подачи горючих газов.

Бывают горелки безынжекторные и с наличием инжектора. На практике чаще всего применяются инжекторные. В таких горелках горючий газ подаётся под низким давлением в смесительную камеру, где проводится его инжектирование струёй кислорода.

Мощность сварочного пламени

Горелки отличаются в зависимости от мощности пламени:

- Г1 – микромалой мощности;

- Г2 – малой мощности с параметрами расхода ацетилена 25-700 л/ч и расходом кислорода 35-900 л/ч;

- Г3 – средней мощности, предполагающие подачу ацетилена 50-2500 л/ч, а кислорода 65-3000 л/ч;

- Г4 – повышенной мощности.

Для расчёта мощности используется формула: Q=A * h:

- расход ацетилена обозначается – Q и измеряется в м 3 /ч;

- толщина металла измеряется в миллиметрах и обозначается h;

- буква А обозначает коэффициент, описывающий затраты ацетилена на 1 мм свариваемого материала. Для стали коэффициент равен 0,10 — 0,12, для чугуна — 0,15, для алюминия – 0,10.

Исходя из соотношения кислорода и ацетилена, направленных в горелку, выделяют три типа пламени: нейтральное, окислительное и науглероживающее. В зависимости от нужных качеств наплавленного металла выбирают соответствующий тип пламени. Чаще всего применяется нейтральное пламя, которое обеспечивает наивысшие механические характеристики наплавленного металла. Иные типы пламени используются редко. Например, для легкоокисляющихся металлов применяется науглероживающее пламя.

Скорость сварки

При газовой сварке нужно соблюдать скорость проведения работы.

Для расчёта скорости используется формула: V =A / S, где:

- V – скорость работы, измеряемая в метрах в час;

- S – толщина металла в миллиметрах;

- А – специальный коэффициент, принимающий разные значения в зависимости от вида металла и его толщины.

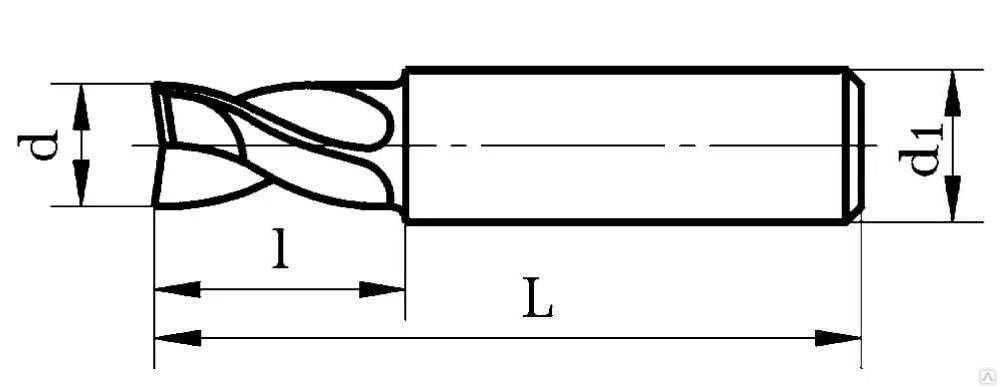

Диаметр присадочной проволоки

В качестве присадочного материала может использоваться сварочная проволока, различные прутки или металлические гранулы. Диаметр присадочного материала рассчитывается по следующим формулам:

- d = S / 2+1 — при левом способе сварки;

- d = S / 2 – при правом способе сварки.

Если диаметр свариваемого металла превышает 15 мм, тогда диаметр присадочного материала должен быть не менее 6 мм.

Есть некоторые рекомендации для сварки разных металлов. Например, при газовой сварке сталей высокого качества работы получается достичь при использовании марганцевой и кремнемарганцевой проволок таких марок: Св-08ГС, Св-08ГА, Св-10Г2.

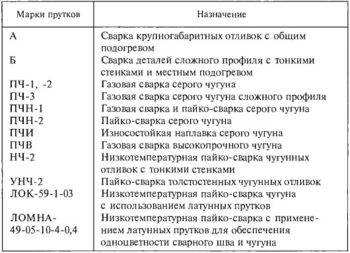

Для сварки чугуна используют прутки марок А и Б. Марка А используется в горячей сварке при разогреве всего изделия. Марка Б применяется в сварке с местным подогревом.

Угол наклона мундштука

Ещё одним важным параметром является угол наклона мундштука. Вместе с ростом толщины металла растёт и угол наклона. Рекомендуемые значения представлены в таблице.

Источник