Дефекты сварочных швов

Недостатки бывают внутренними или наружными. К первому типу относятся:

- Горячие или холодные трещины. Первые появляются в период нагрева, вторые – остывания.

- Поры, представляющие собой заполненные газом полости. Появляются при слишком быстром ведении электрода.

- Посторонние включения, состоящие из вольфрама, оксидов или шлака. Возникают из-за разрушения газового облака, защищающего сварочную ванну. При появлении таких дефектов требуется повторная разделка кромок с последующей сваркой.

Рекомендуем к прочтению Как заварить глушитель авто самостоятельно

К внешним дефектам относятся:

- Несплавления или непровары. При многослойной сварке шов в некоторых местах не формируется. Это снижает прочность конструкции.

- Прожоги, образующиеся при сквозном проплавлении кромок. Появлению дефекта способствует медленное ведение электрода при высокой силе тока.

- Наплывы, являющиеся результатом попадания расплава на основную поверхность.

- Кратеры, образующиеся в местах отрыва дуги. Отверстия появляются при выполнении работ начинающими сварщиками.

- Оксидные пленки или окалины, появляющиеся при взаимодействии шва с воздухом.

- Свищи, образующиеся при неправильной подготовке деталей.

Разновидности и классификация дефектов

Контроль качества соединений исключает подобные проблемы. Увидеть некоторые дефекты, например, прожоги или наплывы, можно на этапе первичного осмотра.

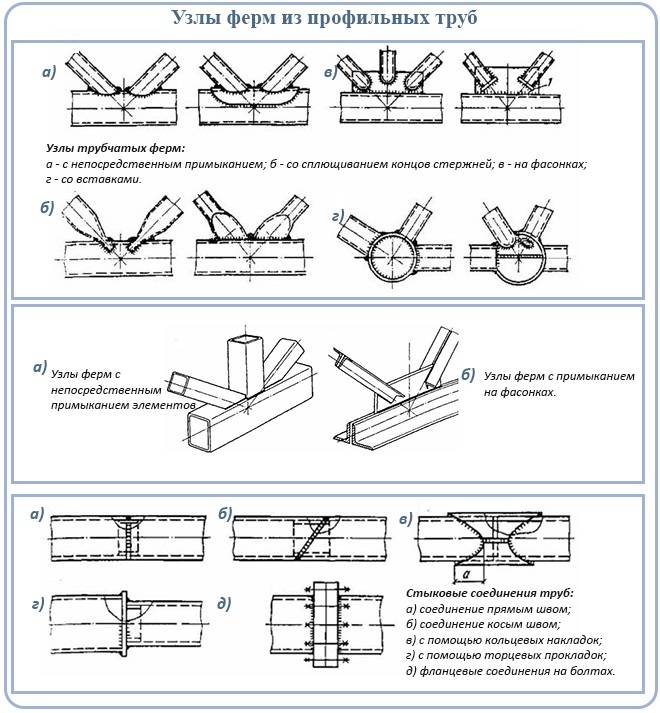

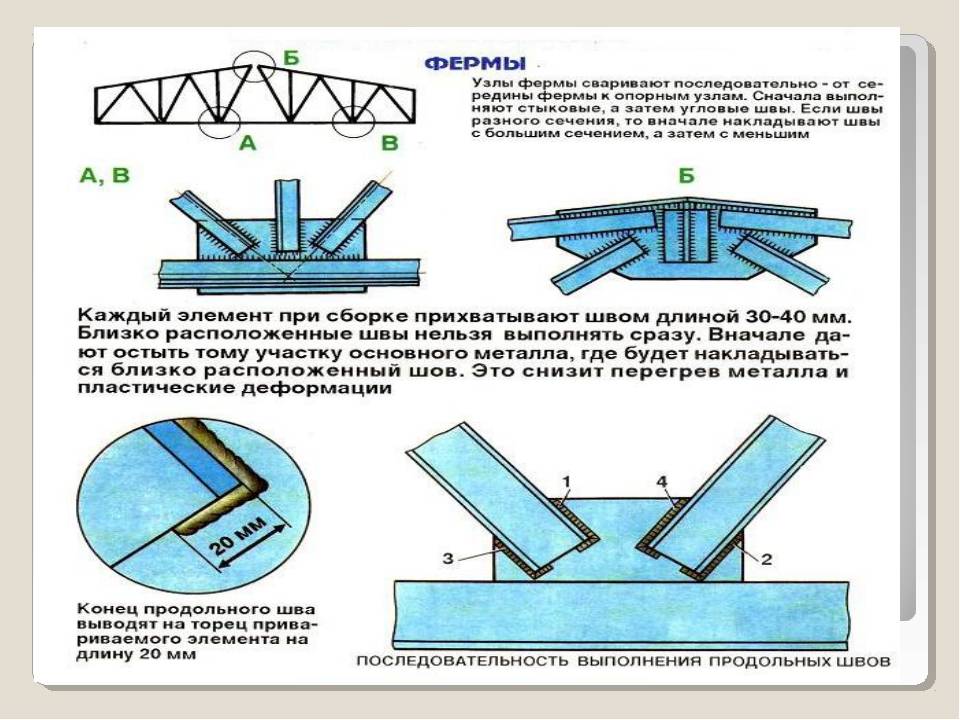

Узлы

Сварные металлоконструкции используются гораздо чаще, чем металлопрокат на болтовом крепеже. К ним предъявляются требования, согласно СНиПов, которые действуют на конкретном производственном участке. Например, надежность узла при строительстве мостов должна быть более высокой, чем при монтажных работах на печной трубе котельной.

На стадии разработки плана организации работ, инженеры составляют технологическую карту на сварочные работы металлоконструкций, в котором указан оптимальный способ стыковки отдельных элементов. При этом необходимо руководствоваться требованиями ГОСТов. В смету заносится уже чистовой вариант. Идеальными условиями для сварки являются следующие факторы:

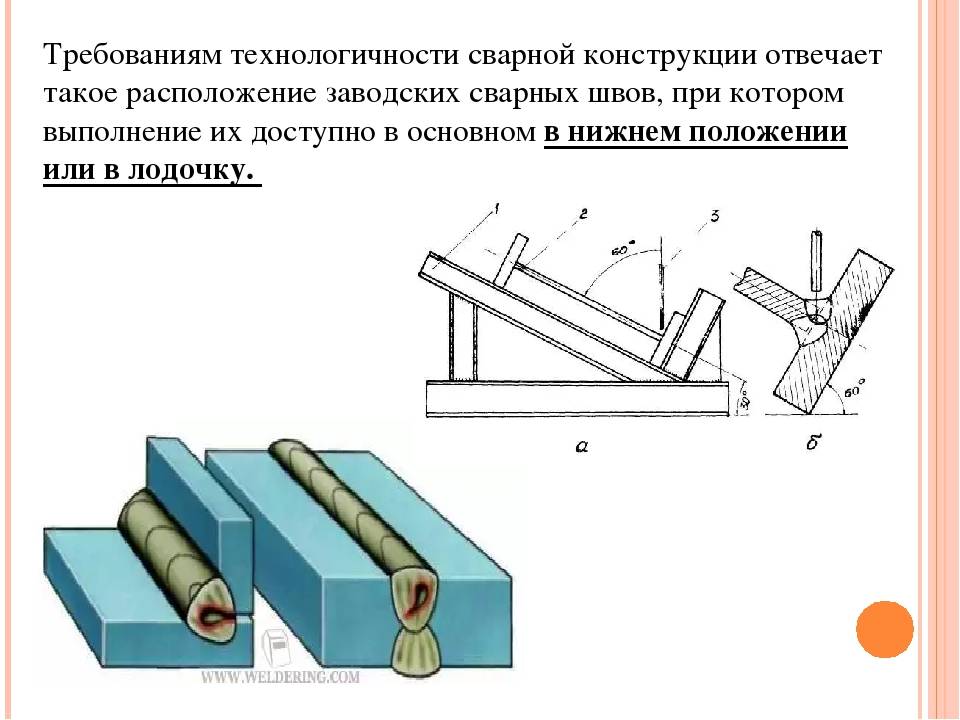

- Подавляющее большинство швов выполняются в горизонтальном положении.

- Сварка выполняется специальными роботами с функцией контроля рабочих параметров. Процент выполнения ручных работ минимален.

- При соединении отдельных элементов преобладает стыковой или угловой методы сварки.

Технология профессиональной сварки металлоконструкций

Сварка металлоконструкций, как и любой другой её вид, имеет свои нюансы. Они четко проявляются в сравнении соединений на любительском уровне и в масштабах глобального производства конструкций из металла, которые собираются на больших стапелях. Нужно понимать от чего зависит качество профессиональной работы и как им воспользоваться в своих целях. Весь процесс регулируют такие положения:

- для умения правильно формировать швы, существует соответственный раздел, с которым стоит ознакомиться. Это напрямую влияет на качество соединений, а их количество на сложность конструкции;

- ГОСТ 27772-88, а также СНИП II 23-81, эта часть рассказывает о деталях. Здесь каждый сможет ознакомиться с возможностью в тех или иных ситуациях использовать разные материалы для сварки, и понять в каких случаях их применение будет целесообразным;

- классификация сварки подразумевает раздел сварочных работ на те, что под силу любителю с базовыми знаниями и те, с которыми справится только профессионал. Вся подробная информация хранится в документе Минтопэнерго РФ РД 15.132-96.

- раздел о контроле сварочных работ, с которым также стоит обязательно ознакомиться.

Все требования будут относиться к сварщику с повышенным уровнем умений. Но если есть желание развить свои способности, ознакомится с подобной информацией, не будет лишним, это позволит расширить своё понимание процесса сварки и сборки конструкций. Также документы объяснят, какой металл подойдет в том или ином случае, и дадут понять, кто сможет выполнить требуемые виды соединений. Не стоит забывать и о контроле сварки.

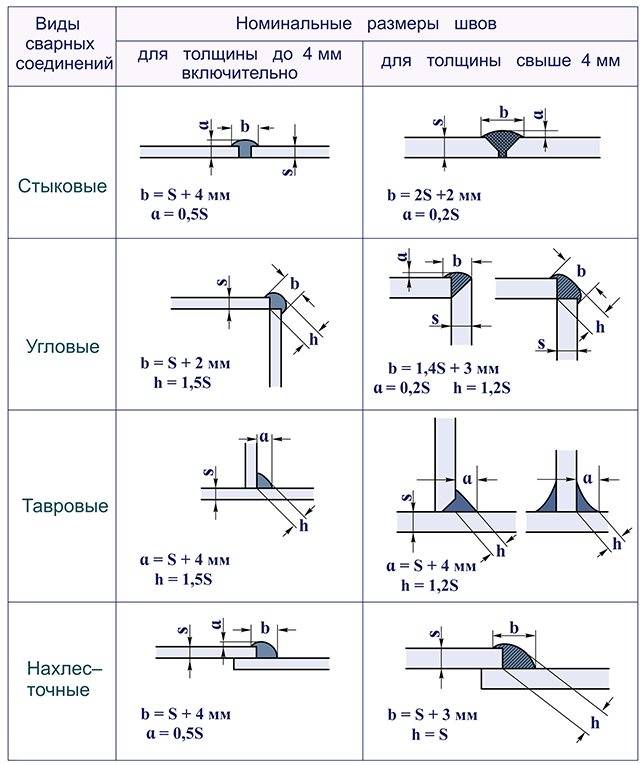

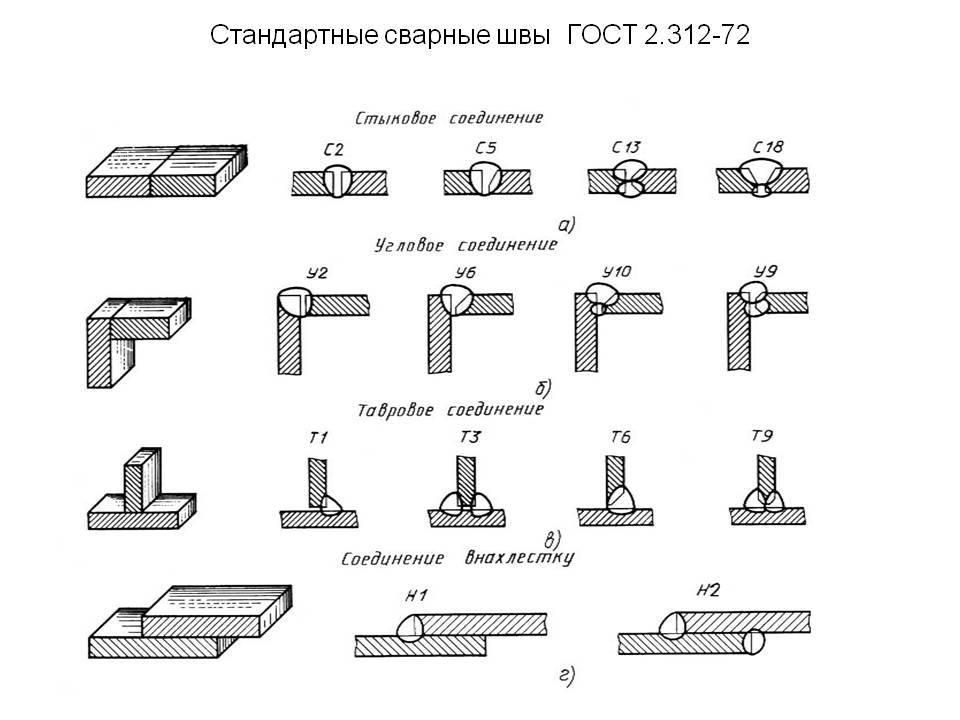

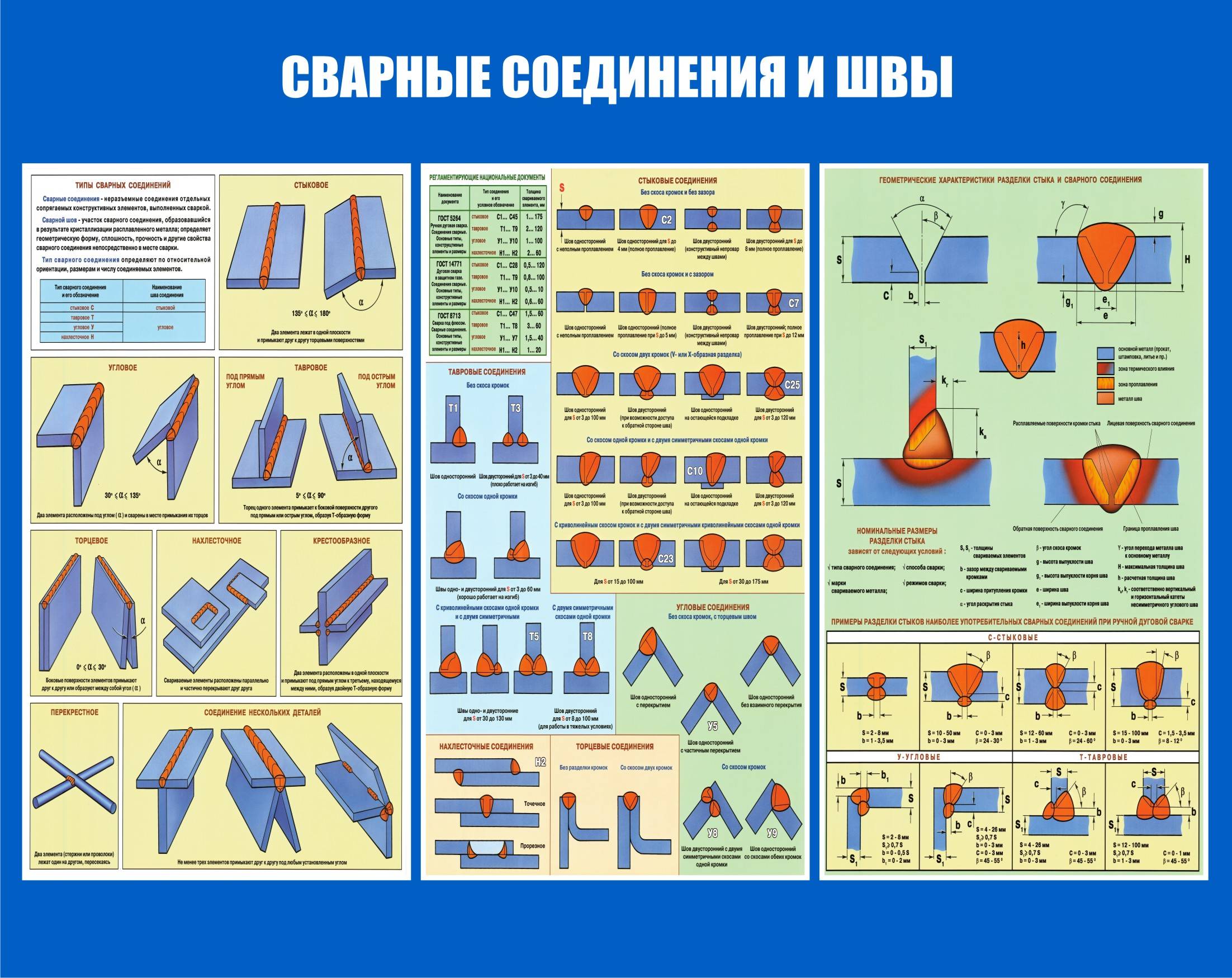

Какие типы сварных соединений существуют

Шов образующиеся в результате кристаллизации или пластической деформации (сварка давлением) материала стыкуемых элементов. Представляет же собой пространство на стыке. Сварные швы можно поделить на:

- Заводские.

- Монтажные.

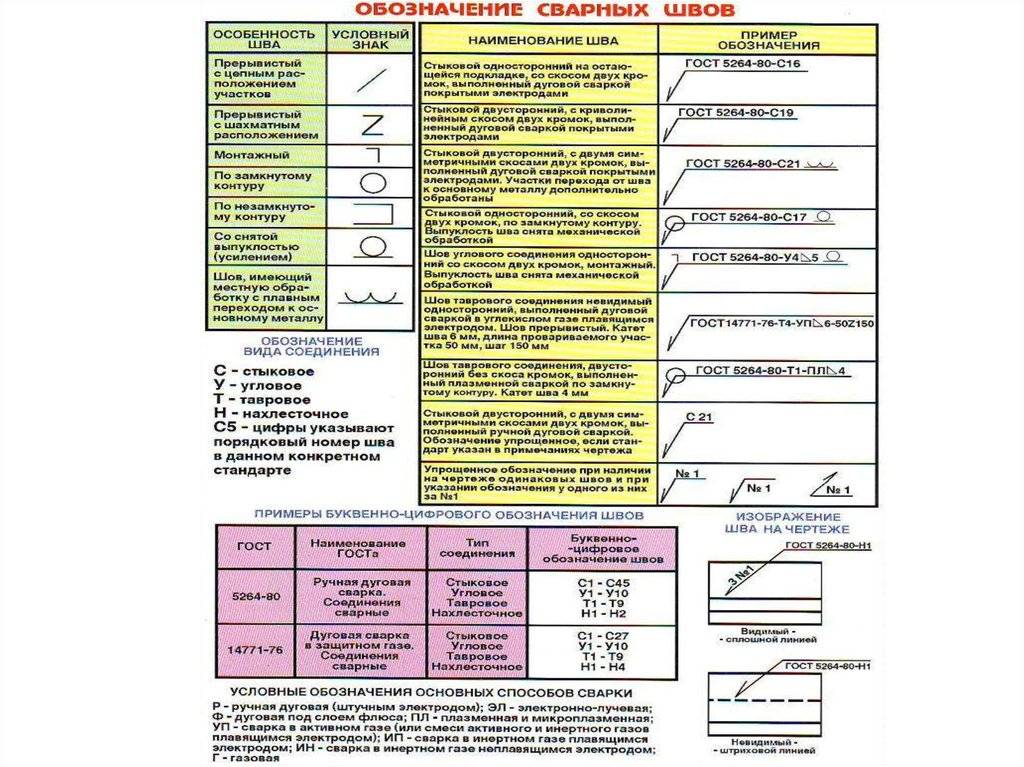

Они имеют разные обозначения на чертежах, поэтому внимательно изучите проектную документацию, до такого как приступить к выполнению работ по возведению данной сварочной конструкции. Независимо от того заводской шов или монтажный, он должен соответствовать предъявляемым требованиям и обеспечивать равнопрочность соединения. Существует много типов сварных соединений, предлагаем наглядно ознакомиться с наиболее применяемыми и распространенными:

- Стыковое соединение.

- Угловое соединение.

- Тавровое соединение.

- Нахлёсточное соединение

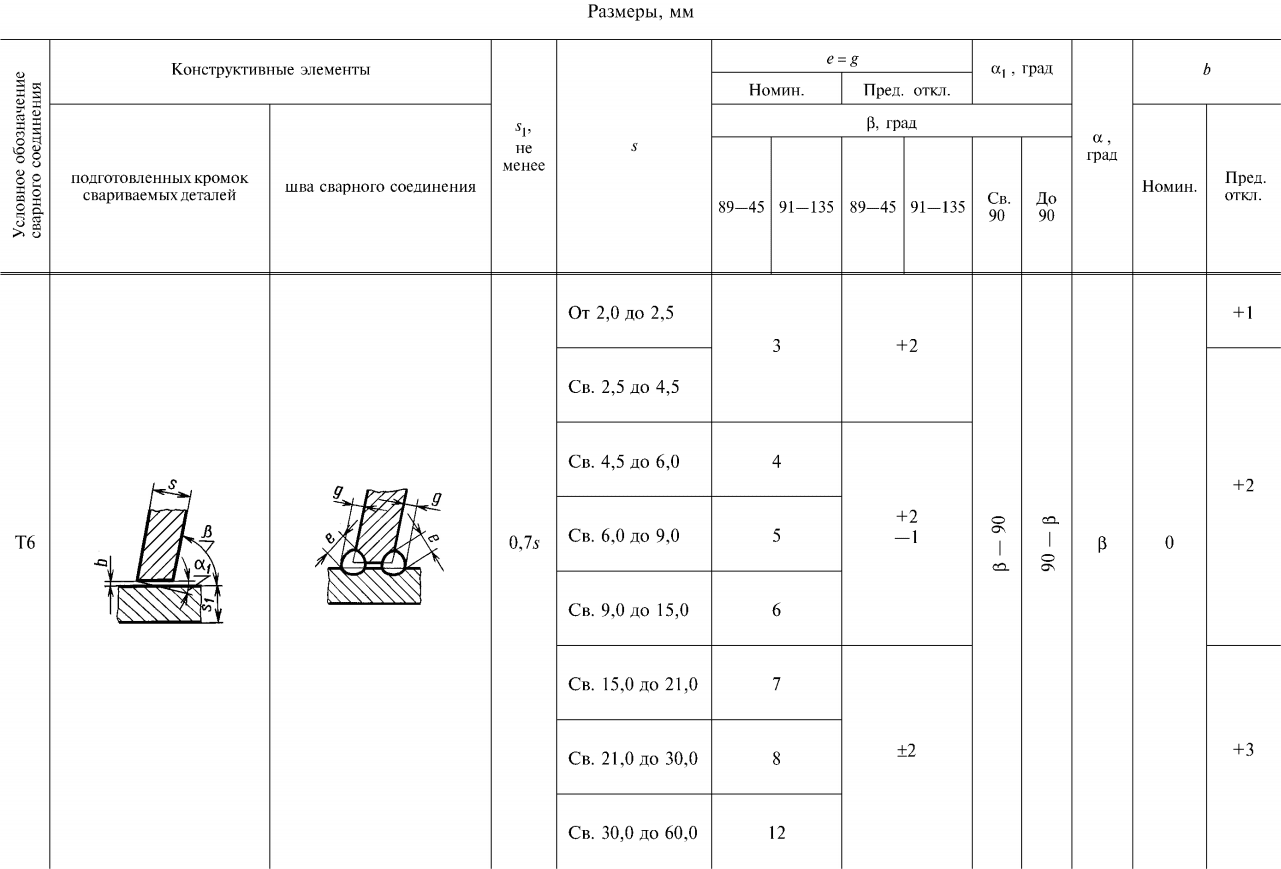

Допуски указываются в нормативной документации, а именно в ГОСТ Р 13920-2017.

Полезные советы

Свариваемые поверхности необходимо хорошо просушить, чтобы качество таврового сварного соединения было приемлемым

Важно правильно перемещать электрод, чтобы не допускать пережога и непровара

Работа начинается с прихваток. После этого лучше убедиться, что детали расположены под прямым углом, нет «завала» заготовки в одну из сторон. Во время точечной прихватки можно подрегулировать ток, откорректировать до рабочих значений, тогда будет проще делать проходку.

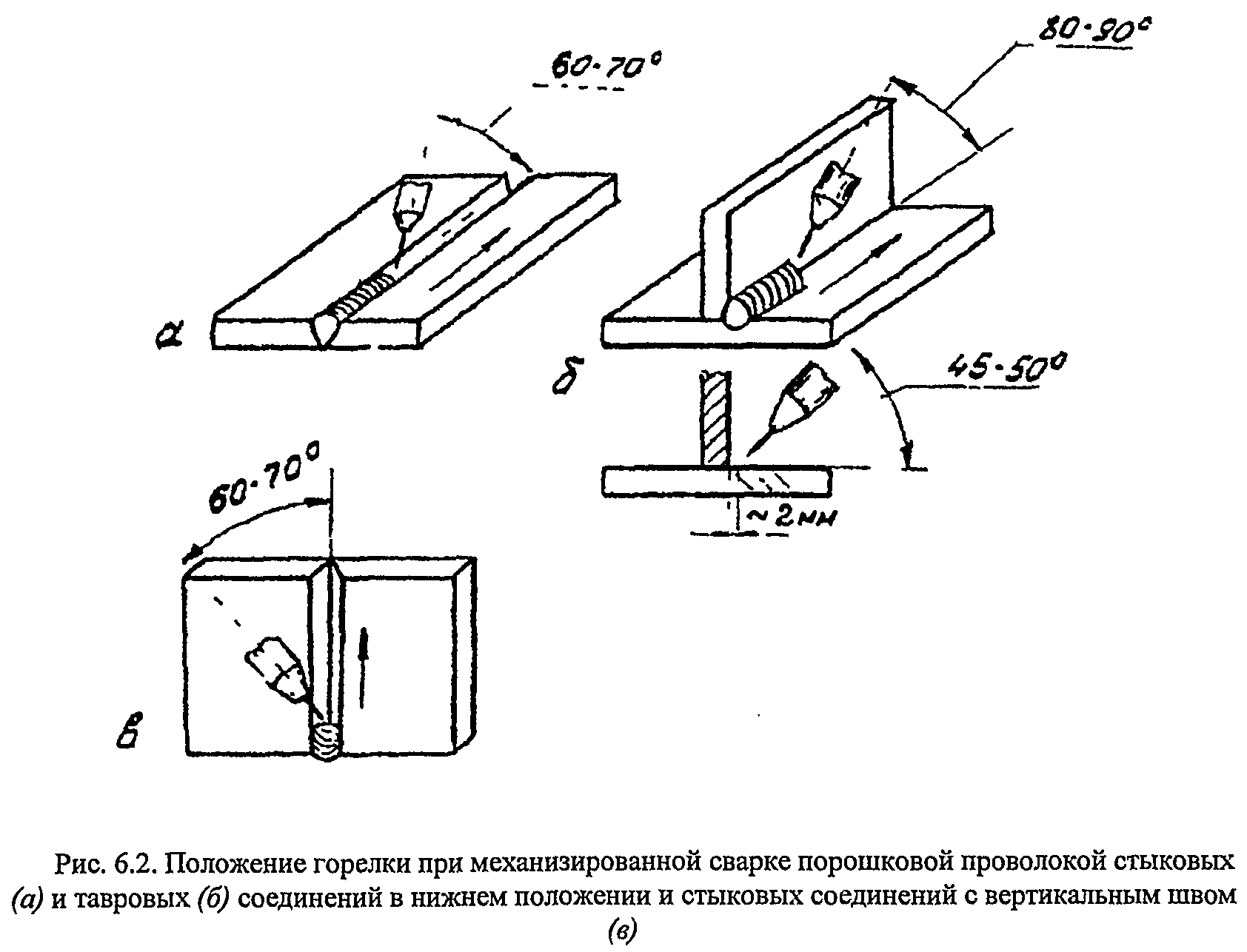

Сваривая тонкую и толстую пластину, электрод наклоняют к толстой заготовке под углом до 60°. Расплавленный металл будет «сползать» на тонкую деталь, не создавая внутренних напряжений в металле. Когда прямой угол, электрод необходимо вести по стыку снизу вверх, «поднимать» расплав из ванны, смешивая с наплавочным металлом. При сварке «в лодочку» угол наклона электрода составляет 45°. Только в таком положении тавровое соединение будет правильного сечения.

Читать также: Устройство и краткая характеристика центробежных насосов

При укладке деталей встык с помощью фиксаторов нужно предусмотреть зазор для образования ванны расплава, глубокого проплавления соединяемых заготовок. Если шов будет формироваться только за счет наплавочного металла, соединение будет непрочным.

При глубокой разделке толстостенных деталей тавровые соединения делают в несколько проходок.

Для удобства сборки сварные детали располагают на стапеле или сварочном столе. Для работы применяют различные приспособления: зажимы, магнитные фиксаторы, шаблоны, кондукторы

При сборке важно оценить сложность сварной конструкции, ее возможную подвижность. Избежать прожогов помогают съемные или дополнительные прокладки толщиной до 4 мм из неплавящихся материалов

Работа с накладками будет уверенной, скорость проходки можно увеличить на 20–30%.

Способ сварки «в лодочку» вертикальным электродом при выполнении угловых швов предпочтительнее. Создаются условия для провара корня таврового соединения по всей длине. Зазор между деталями не должен превышать 10% толщины заготовки.

Многое зависит от правильности розжига дуги – в 3-4 мм от вершины угла. Поднимают ее на высоту катета, задерживают для проплавки углов.

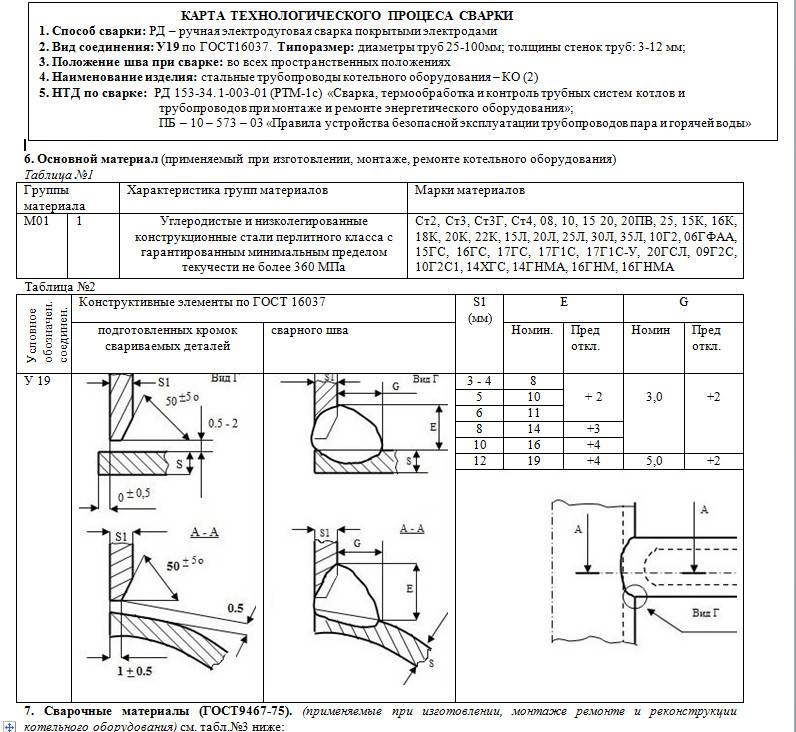

Что это такое

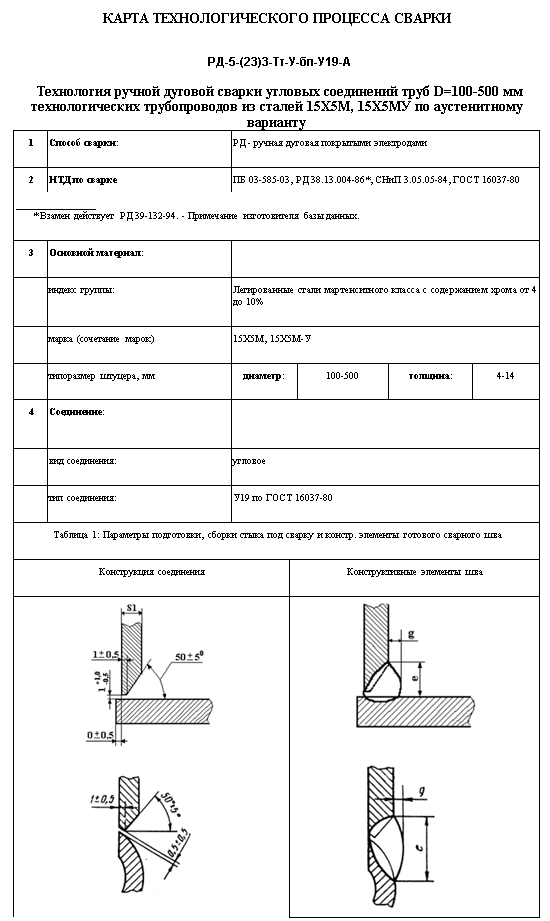

Технологическая карта (ТК) – это нормативный акт, в котором представлены сведения об одном виде (типе), технологических параметрах соединения и особенностях в процессе сварки. Составитель прописывает множество точно рассчитанных данных для создания качественной связи между металлоконструкциями.

Человек, выполняющий операцию, ориентируется на инструкцию для получения полной информации о сварке. Как результат – качественное и продуктивное выполнение поставленных задач. Техкарта введена в употребление 1 января 1984 г., единого образца для всех организаций не существует.

Помимо данных о самом процессе, указаны способы проведения контрольно-проверочных мероприятий. Документ бывает типовым и стандартным в зависимости от специфики работы. Разрабатывают его специалисты согласно аналитике исследовательских расчетов.

Работа с листовыми заготовками

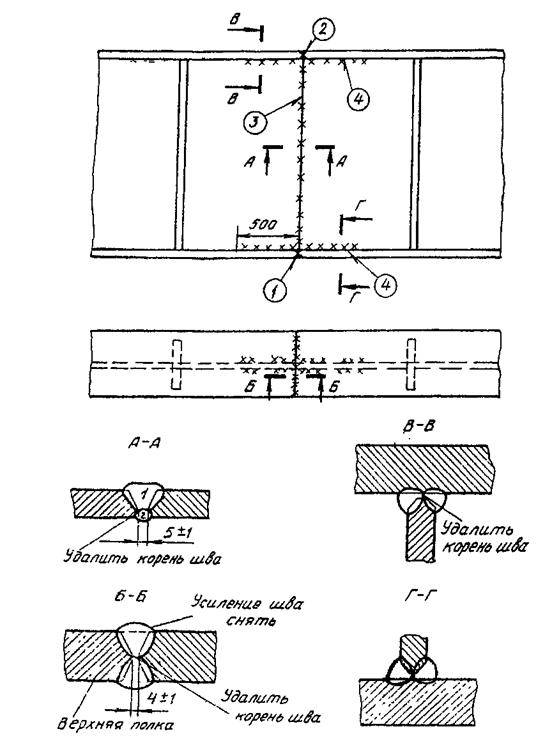

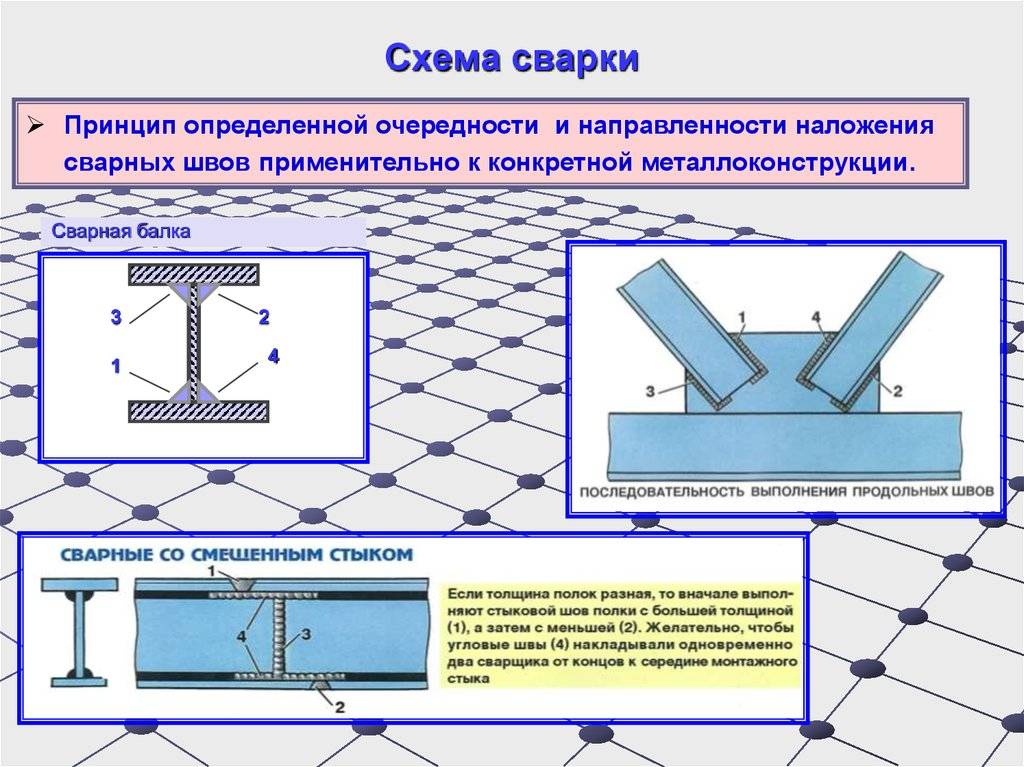

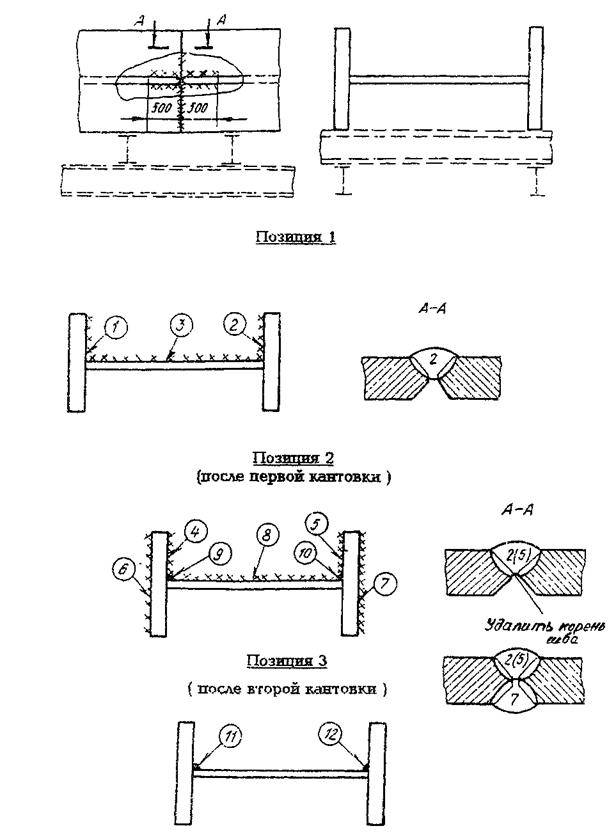

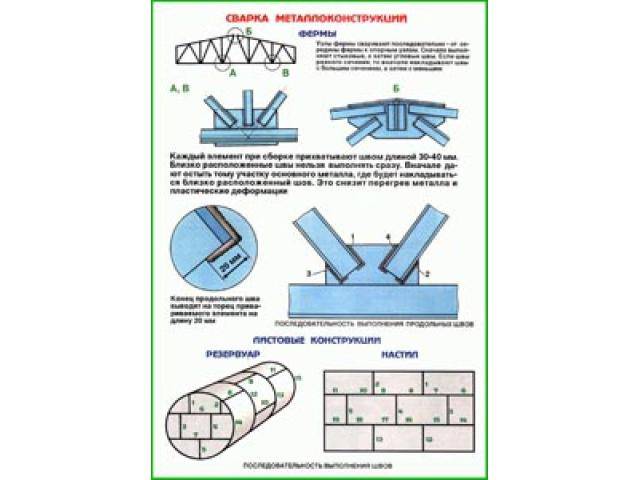

При рассмотрении технологических особенностей работы с листовыми изделиями особое внимание следует уделить последовательности сварки заготовок. При наличии в обрабатываемой металлоконструкции разнонаправленных сочленений в первую очередь варятся поперечные швы

И лишь по завершении их формирования можно будет переходить к продольным соединениям.

В процессе таких работ должен использоваться метод сварки, при котором потребление энергии минимально.

Для тонколистовой стали расчёт энергозатрат ведётся в единицах мощности, приходящихся на погонный метр изделия.

При вертикальной сварке её предпочтительнее вести по строго фиксированному направлению – сверху вниз. Кроме того, обязательно должно соблюдаться следующее правило: между листовыми заготовками металлоконструкции для предотвращения их коробления перед сваркой должны оставаться небольшие зазоры (не менее 1 мм).

Для этих же целей рекомендуется использовать специальные нагрузочные элементы, обеспечивающие удобство сваривания легко деформируемых участков металлоконструкции. Последовательность сплавления листовых заготовок должна соответствовать порядку, изображённому на графиках.

После их рассмотрения можно сделать вывод, что сварка в этом случае должна вестись от середины к краям.

Технологические карточки

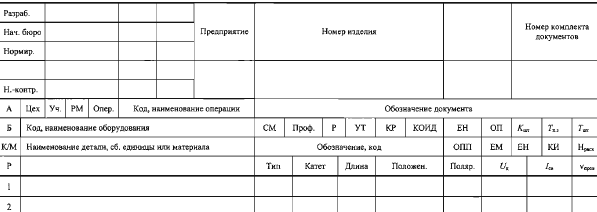

Технологическая карта сварки включает в себя ряд пунктов и граф, указывающих на следующие характеристики процесса сварки металлоконструкций:

- наименование изделия;

- единицы измерения объёма проведённых работ;

- цифровой код осуществляемой операции;

- обозначение нормативов, на основании которых она реализуется;

- уровень автоматизации, код степени квалификации оператора и многие другие параметры.

С содержанием типовой технологической карты можно ознакомиться в Таблице

Основное назначение этого учёного документа – зафиксировать всю информацию о проведённой операции по возведению металлоконструкций и хранить её коды в компьютерной базе как типовой образец.

На основании этих карт на предприятиях и в организациях подготавливаются и постоянно пополняются информационные массивы, позволяющие оперативно ссылаться на уже реализованный ранее технологический процесс.

Вся указанная в карточках информация вводится в базу только в кодированном виде.

При разработке новой технологии сварки металлоконструкции она учитывается после того, как проводится экспертная оценка эффективности предстоящих операций (исходя из особенностей отдельных сборных изделий).

Количественная оценка технологичности этих операций производится с учётом следующих факторов:

- последовательность их выполнения;

- разбивка металлоконструкции на независимые технологические узлы;

- виды используемой оснастки и специальных приспособлений;

- токовые , предполагаемые напряжения в конструкции и степень деформации отдельных составляющих.

По завершении проверки эффективности новой технологической цепочки сварки данные и коды отправляются на хранение в компьютерную базу предприятия.

Правильный подход к сборке конструкции

Существует некий алгоритм действий и правила, которые ведут к успешной сборке и высокой надёжности готовой конструкции, рассмотрим это в деталях:

Перед скреплением деталей кондуктором и при более простых соединениях без его участия, нужно допускать вероятность смещения элементов, для этого нужно предоставить деталям требуемое пространство для отклонения от нормы;

Все детали для сварки должны быть строго на своих местах

Когда заготовки поступили на стапель, они должны быть строго подготовлены к последнему этапу соединения согласно карте сварки;

Чтобы не нарушить функциональные возможности конструкции, стоит правильно подобрать все её составляющие, детали должны соответствовать по виду и размеру тем, которые указаны в проекте;

Нужно обратить внимание на размеры зазоров

Они не должны отклоняться от допустимой нормы, так как превышенная их величина приведёт к нарушениям прочности системы, а если их не сделать вовсе, к поломке движимых частей;

Нужно взять под строгий контроль углы конструкции, для этого используются специальные инструменты и кондуктор

Крайне важно, чтобы каждый угол между плоскостями был прямым, но только там, где это предусмотрено проектом. В противном случае механизм может быть нарушен и прийти в негодность за счет перекоса или завала всей системы соединений.

Всех этих правил нужно придерживаться в процессе сборки и поступления деталей на стапель, а не начинать проверку на их наличие перед сваркой металлоконструкций

Это крайне важно учитывать при автоматической сварке, так как откорректировать недостатки уже не получится. В целом роботизированная сварка будет более приемлемой и надёжной в этом случае, так как отсутствует влияние человеческого фактора, это позволит уберечь конструкцию от многих погрешностей

Узлы

Сварные металлоконструкции используются гораздо чаще, чем металлопрокат на болтовом крепеже. К ним предъявляются требования, согласно СНиПов, которые действуют на конкретном производственном участке. Например, надежность узла при строительстве мостов должна быть более высокой, чем при монтажных работах на печной трубе котельной.

На стадии разработки плана организации работ, инженеры составляют технологическую карту на сварочные работы металлоконструкций, в котором указан оптимальный способ стыковки отдельных элементов. При этом необходимо руководствоваться требованиями ГОСТов. В смету заносится уже чистовой вариант. Идеальными условиями для сварки являются следующие факторы:

- Подавляющее большинство швов выполняются в горизонтальном положении.

- Сварка выполняется специальными роботами с функцией контроля рабочих параметров. Процент выполнения ручных работ минимален.

- При соединении отдельных элементов преобладает стыковой или угловой методы сварки.

Контроль качества

Качеству сварки металлоконструкций в процессе их сборки уделяется особое внимание, поскольку малейшее отклонение от технологических требований способно привести к нежелательному результату (браку). Основным документом, регламентирующим порядок контроля качества сварных конструкций, является руководство (свод рекомендаций или инструкций) под обозначением РД 34 15.132-96

Основным документом, регламентирующим порядок контроля качества сварных конструкций, является руководство (свод рекомендаций или инструкций) под обозначением РД 34 15.132-96.

Этот нормативный документ помимо перечня требований к сварке конструкций определяет технологические нормы оценки качества образуемых сварных соединений.

Кроме того, он предписывает порядок проведения сварочных работ при укрупнении существующих или монтаже новых металлоконструкций. В этом руководящем документе определяются требования к уровню квалификации операторов сварочного процесса и контролёров, а также общий порядок организации работ.

Стапель. — DRIVE2

Давно мечтал о стапеле, так как уже продолжительное время занимаюсь кузовным ремонтом автомобилей.Покупать хороший заводской довольно дорого, а более доступный китай не хотелось. Прикупив не дорого лист металла толщиной 25мм, нашел где мне отфрезеруют губки и зажимы для порогов. С этого и началось самостоятельное изготовление стапеля.Зажимы.В основе металл толщиной 25мм, размером 120х100мм, к которому прикручивается губка, с насечкой, для зажима за порогог автомобиля. Сама стойка сварена из уголка 100х100х10. Нижняя площадка так же из листа толщиной 10мм. Болты для зажимов М20 с мелкой резьбой, для лучшей затяжки.

Рама.Изначально раму хотел делать из профильной трубы, но нужной у нас на металлобазах не оказалось, оно и к лучшему. Среди частных объявлений был найден швеллер 14П, новый, лежалый, дешевле на 30%, его я сразу и купил.Швеллер был отчищен от ржавчины и грязи и сварен в трубу.Для стяжки швеллера при сварке изготовил самодельные струбцины, из профильной трубы 40х20х2.

После все трубы были обрезаны до нужного размера, разложены в раму и обварены. Расчетный вес рамы получился около 600кг.

Перед покраской проверил работоспособность стапеля легкой вытяжкой лонжерона на ниссане. Работать на таком стапеле в принципе удобно, установка машины на зажимы занимает не более 20 минут.

После пробной работы рама и зажимы были покрашены.

Пока стапель стоит на кирпичах, в планах сделать его подвижным, установив на поворотные колеса. И доделать упор под гидравлический цилиндр, который я опишу в следующей части.Размеры стапеля и зажимов я выкладывать не буду, т.к. информации о нем имеется большое количество в интернете.

Расходы:Швеллер 14П 48 метров -18000р.Уголок 100х100х10 6 метров -4500р

Метизы 2000р.

www.drive2.ru

Последовательность выполнения сварки

Расскажем более подробно как правильно выполнить шов

Для этого важно вести работы поэтапно:

1 этап: Ознакомление с технической документацией на сварку.

2 этап: Подготовка рабочего места, оборудования и материалов (о том, какие именно выбрать материалы для сварки, можете ознакомиться на нашем сайте mrmetall.ru).

3 этап: Осуществление самих сварочных работ.

4 этап: Неразрушающий контроль получившегося шва.

Выбор способа зависит от множества условий и различных факторов. Основные из них: толщина элементов, длина выполненного шва, тип используемой сварки и шва, ответственность заваренной конструкции и т.д.

Требования

К рассматриваемым работам допускают только профессиональных сварщиков. Их уровень квалификации регулируется требованиям нормативно-правовых документов, в зависимости от сложности объекта.

Качество применяемых материалов должно соответствовать ГОСТу 27772-88. В данном межгосударственном стандарте классифицирован стальной прокат, который разрешено использовать при монтажных работах.

На сварочных чертежах металлоконструкций необходимо выполнять полную расшифровку, которая включает в себя:

- тип применяемого металла,

- габаритные размеры,

- способ стыковки элементов,

- применяемое сварочное оборудование

Согласно действующему законодательству, сборка металлоконструкций на всех объектах выполняется под контролем государственных органов технического надзора.

Требования к сварке

Существует классификация сварных конструкций и в зависимости от этого к ним предъявляются разные требования. Общим определением из всего многообразия является то, что это конструкции, выполненные методом сварки. Однако более удобным является разделение на различные виды:

- согласно их целевому назначению – авиационные, судовые, вагонные, строительные и прочее;

- по толщине соединяемых элементов – толстостенные и тонкостенные;

- по способу, которым получают заготовки: листовые, профильные, штампованные, литые;

- по материалам: стальные, титановые, алюминиваемые и из других металлов.

Каждый из указанных вариантов имеет свои особенности при соединении элементов методом сварки. Эти рекомендации указываются обычно на чертежах и в технологической карте. Сварные металлические конструкции после окончания их соединения должны обладать прочностью и надежностью. Такие требования налагают большую ответственность на сварщика в области соблюдения им определенных требований при осуществлении этого непростого процесса.

Особо большие требования предъявляются, когда происходит сварка ответственных металлоконструкций. От качества их выполнения будет зависеть, насколько большой является возможность разрушения всего объекта, что является недопустимым. Выполнять такие работы имеют право только сварщики, обладающие высокой квалификацией. Результат сварки таких конструкций в обязательном порядке должен быть подвергнут контролю.

Характеристики, которыми должны обладать металлоконструкции сварные, применяемые в строительстве, изложены в ГОСТе 27772. Также к руководящей документации можно отнести нормативный документ СНИП II 23-81. Требования, изложенные в этих документах, относятся в первую очередь к деятельности профессиональных сварщиков, но при решении произвести такие работы самостоятельно будет не лишним ознакомиться с ними.

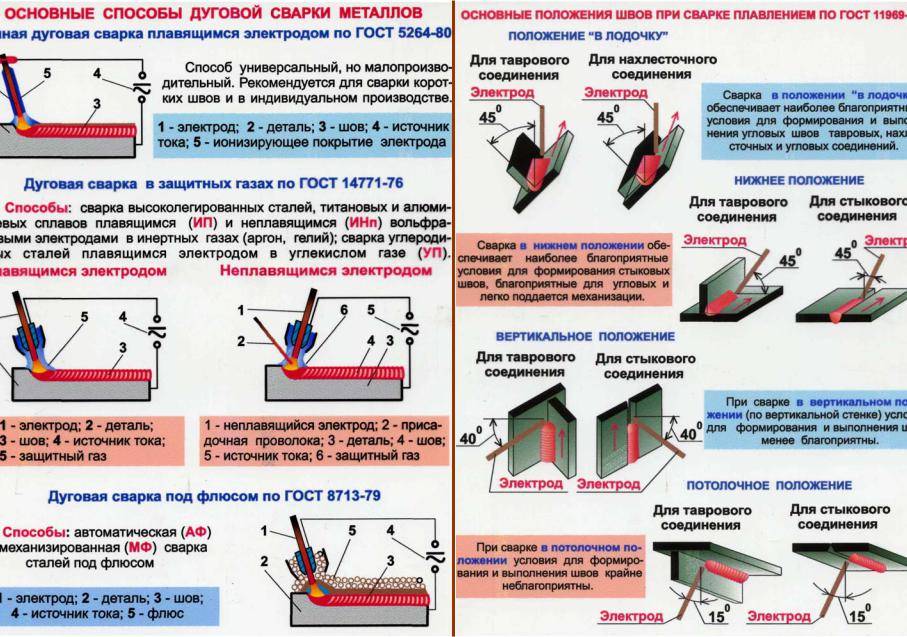

При ручной сварке следует руководствоваться требованиями ГОСТа 5264-80, а если она осуществляется в защитном газе, то ГОСТа 14771-76

Большое внимание в имеющейся нормативной документации уделяется подготовке перед началом сваривания кромок соединяемых деталей, что является гарантией создания качественного соединения

Сварные конструкции должны иметь наименьшие из возможных значений усадочные напряжения, а также минимальные деформации. Это может обеспечить сварка конструкций при сохранении стабильности выбранного режима. Разброс значений тока и напряжения не должен превышать 5%. Для обеспечения этих требований выполняются чертежи сварных конструкций, и в специальной карте описывается технологический процесс сварки металлоконструкций.

Инновационные технологии

Времена, когда сварную конструкцию из металла изготавливали исключительно классическим способом позади. Инновационное оборудование прошло этап испытания прототипов и сейчас активно используется на передовых предприятиях.

К современным методам соединения относят:

- трением;

- лазерный;

- ультразвуковой;

- взрывом;

- термитный;

- плазменный.

Наибольший интерес представляет последний способ. Его особенность – использование ионизированного газа, который выполняет функции электрической дуги. При этом рабочие параметры плазменного генератора гораздо выше.

В случае необходимости, простой настройкой можно переориентировать сварочный аппарат под функции резака для металла.

Основные характеристики

Автоматическая сварка

Схема автоматической дуговой сварки под флюсом.

В данном случае технология сварки металлоконструкций предусматривает получение шва без человеческого участия. Все нужные настройки и другие операции производит специальный механизм, запрограммированный на определенный вид операции.

Конечно, перечень таких операций небезграничен. Его ограничивает функциональность устройства. Однако на сварку металлоконструкций это очень сильно влияет. Снижается стоимость работ, такую сварку стали широко применять при крупносерийном производстве.

Используя «автоматический» режим, стало возможным применять:

- контактную сварку;

- электрошлаковую сварку;

- сварочный робот.

Полуавтоматическая сварка

При таком способе наложение шва делается только руками, однако подача присадочного материала или электродов происходит автоматически.Применение такого метода позволяет значительно увеличить производительность сварочных работ.

Технология сварки с использованием полуавтоматического режима предусматривает применение:

- газового флюса;

- неплавких электродов;

- сварочной проволоки.

Температурный режим

Надежность монтажа металлоконструкций во многом зависит от внешней температуры. Работы нельзя выполнять, если заготовка холоднее –18 градусов. Показания измеряют в месте стыка деталей. Если температура неудовлетворительна, то металл подогревают. Делают это не со всей деталью, а только на 7,6 см по всем сторонам. В других случаях достаточно прогрева на размер толщины заготовки от ее края.

При соединении сталей разных марок выбирается температура самой прочной. Также нагрев зависит и от размера стенки заготовки, которую нужно обработать. Деталь из стали марки А514 с толщиной 3,8 см достаточно нагреть до +205 ⁰С. Более крупные варианты требуется греть уже до 230 градусов.

Стандартные способы сварки

Уже давно сварку конструкций выполняют несколькими способами. При этом используется два вида энергии:

- газовое пламя;

- электрическая дуга.

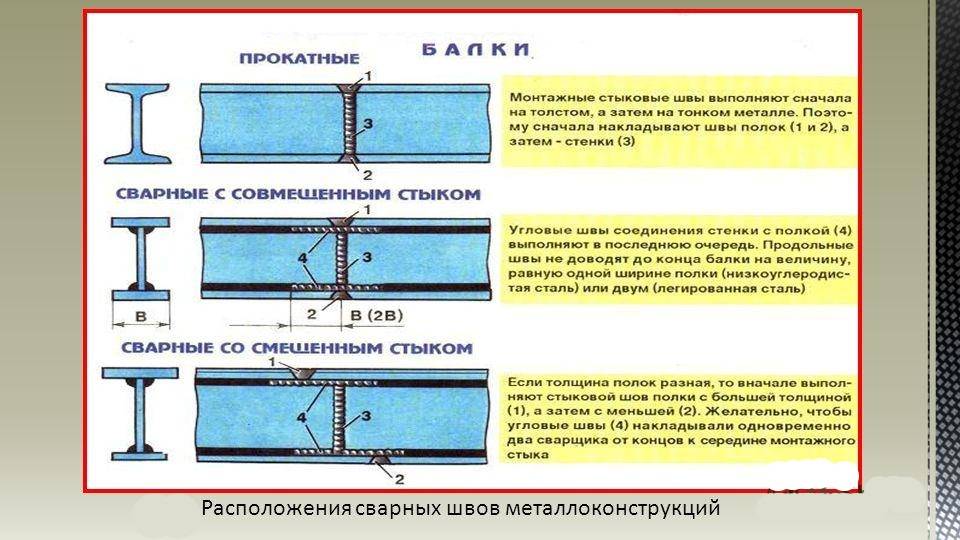

Расположения сварных швов металлоконструкций.

Эти виды сварки подразделяются на:

- ручную;

- полуавтоматическую;

- автоматическую.

При ручной сварке сварочный шов образуется вручную. Все управление сварочным процессом, его настройки, подача присадочного материала или электрода делаются только руками.

Когда используется ручной режим, применяется технология сварки металлоконструкций, которая подразумевает:

- сварку под флюсом;

- сварку газосварочным аппаратом;

- газовую пайку.

Такой режим больше всего применяется в бытовых условиях.

Сварка ответственных конструкций электродами

Для сваривания ответственных конструкций Вам нужно подбирать качественные сварочные электроды, которыми можно было бы производить сваривание таких изделий без ущерба качеству. Поэтому для того чтобы сваривание таких конструкций не производить обычными сварочными электродами, были разработаны специальные сварочные электроды, которые сделаны специально для сваривания ответственных конструкций. В данной статье мы рассмотрим несколько видов электродов, предназначенных для таких работ.

Итак, одними из самых популярных видов электродов являются сварочные электроды УОНИ 13/55. Данные электроды используются для проведения сварочных работ с ответственными конструкциями. Сваривание электродами УОНИ 13/55 производят по углеродистым и низколегированным сталям. Если эти виды сталей сварены электродами УОНИ 13/55, то они могут работать в условиях пониженных температур. Металлический шов, нанесенный электродами УОНИ 13/55, характеризуется низким содержанием водорода. Также этот шов обладает хорошей устойчивостью перед образованием кристаллитных трещин, что делает сваренное изделие более мощным. Сваривание электродами УОНИ 13/55 производится с использованием короткой сварочной дуги.

Сварочные электроды УОНИ 13/55Р используются для сваривания ответственных конструкций, а также для сваривания облицовочных слоев и стыков труб. Еще их используют для сваривания магистральных и промышленных трубопроводов, которые сделаны из углеродистых и низколегированных видов стали. Такой металл может работать в нормативном пределе прочности до 588 МПа. Изделия, которые сварены с использованием сварочных электродов УОНИ 13/55Р, можно использовать в условиях пониженных температур, и при больших нагрузках на сварочный шов.

Сварочными электродами АНО-ТМ используются для проведения сварочных работ стыковых соединений труб и других ответственных конструкций. Данные конструкции должны состоять из низколегированного или углеродистого металла. Таким образом, при сваривании у Вас будет получаться выпуклый обратный валик, позволяющий производить сваривание изделий, где нужно заварить большой пространство. Шов, полученный в результате работы электродами АНО-ТМ, обладает устойчивостью к повышенным температурам. Примечательно, что изделия, сваренные АНО-ТМ, прекрасно работают при температуре до -40 градусов по Цельсию.

Одними из самых хладостойких сварочных электродов являются электроды ОК 53.70. Данные электроды имеют в составе наплавленного металла низкое содержание водорода, что делает их еще более прочными. Отличаются они от других электродов большой глубиной проплавления и простотой удаления шлака со сварочного шва. Так как шлаковая система отлично сбалансирована, Вы можете спокойно обеспечивать стабильное горение дуги и с легкостью производить сваривание по всех пространственных положениях. Температура, при которой можно использовать изделия, сваренные электродами ОК 53.70, достигает -50 градусов по Цельсию. Электрод оза-2 Электроды ано-4 Электроды для сварки бронзы

Разновидности соединений

- Тавровое. Край заготовки прислонен концом к торцу другой.

- Внахлест. Детали располагаются так, чтобы их края перекрывались.

- Встык. Детали расположены в одной плоскости, их края соприкасаются.

- Угловое.

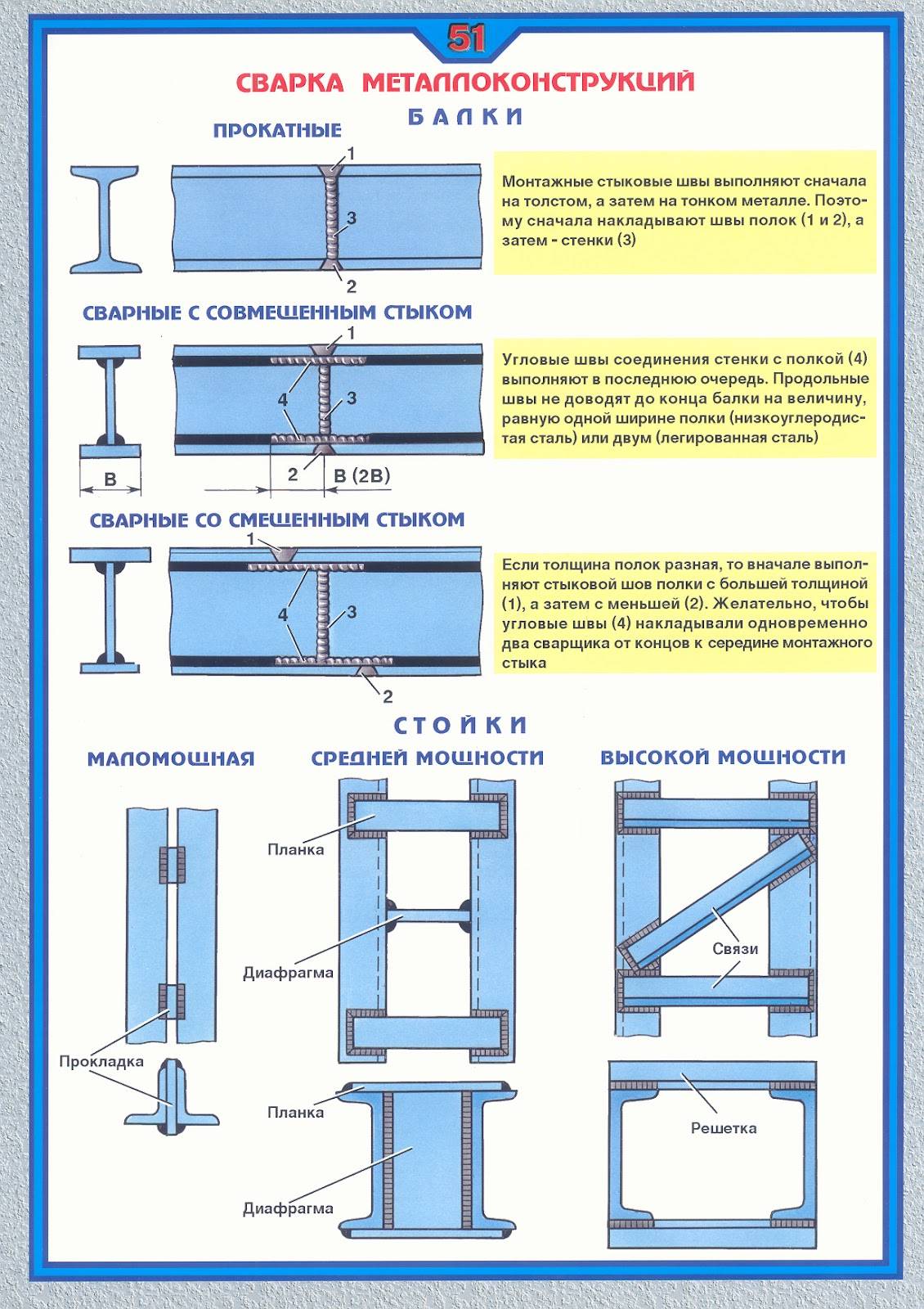

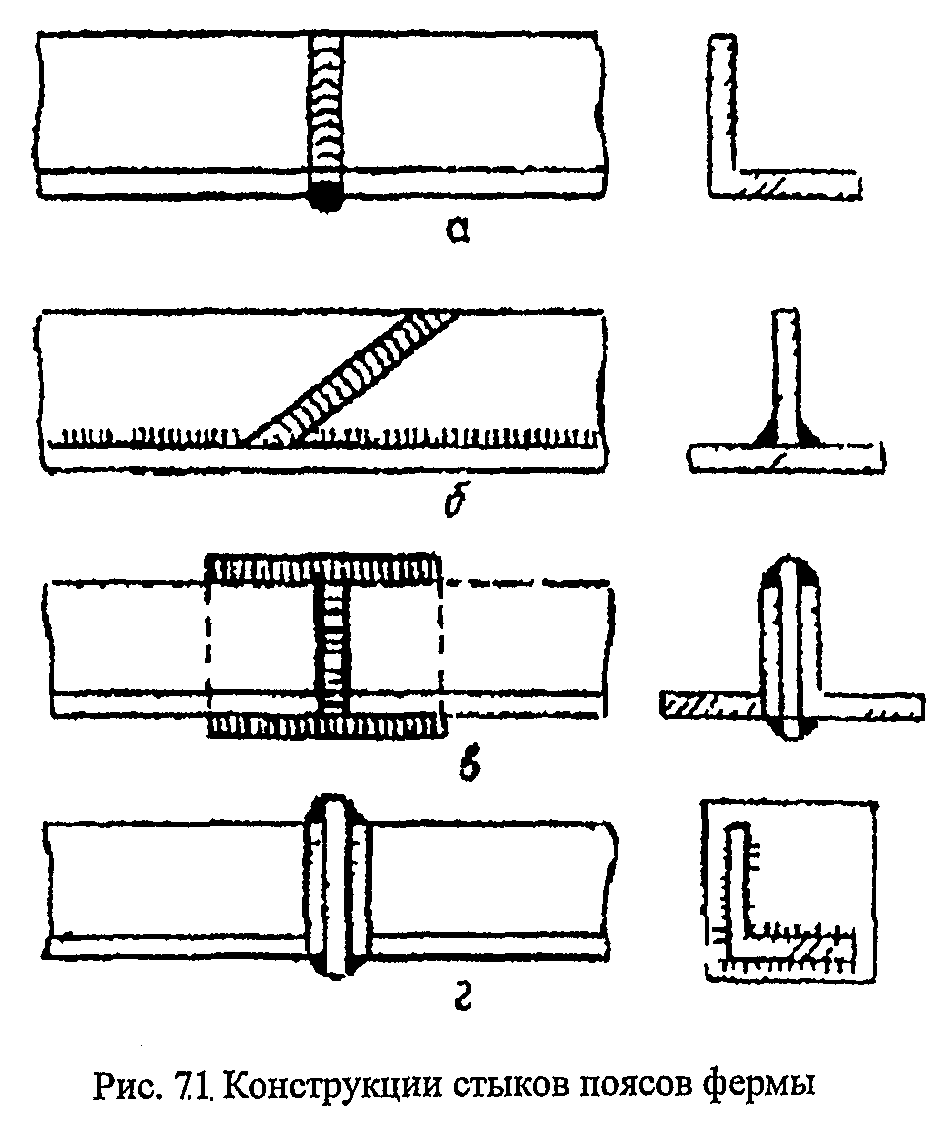

На практике чаще всего встречаются два последних типа соединений. С их помощью фиксируют балки, стойки и фермы. При стыковом монтаже шов варится по всей толщине детали. Также возможно применение технологии сварки со специальными подкладками, устанавливаемые возле кромок заготовок. При полуавтоматическом режиме оставляют расстояние между деталями 1,6 см, при ручном — 0,7 см. Если нужно соединить заготовки с разными размерами, то выполняют проточку в большей детали.

Нагрузка на угловые соединения выше, чем на стыковые. Это накладывает ряд требований на сварку металлоконструкций с такими вариантами:

- Нагружаемые каркасы не могут иметь односторонний стык. Требуется шов с двух сторон, который сокращает концентрацию напряжений в верхней доле.

- В случае невозможности выполнения шва с обеих сторон стараются сократить объем наплавляемого металла. В этом случае кромки не разделываются.

- При статической нагрузке конструкции накладывается неполный шов с разделкой кромок обеих заготовок.

- Рекомендуется заменять угловые стыки на тавровые соединения, где это возможно.

Разновидности соединений

- Тавровое. Край заготовки прислонен концом к торцу другой.

- Внахлест. Детали располагаются так, чтобы их края перекрывались.

- Встык. Детали расположены в одной плоскости, их края соприкасаются.

- Угловое.

На практике чаще всего встречаются два последних типа соединений. С их помощью фиксируют балки, стойки и фермы. При стыковом монтаже шов варится по всей толщине детали. Также возможно применение технологии сварки со специальными подкладками, устанавливаемые возле кромок заготовок. При полуавтоматическом режиме оставляют расстояние между деталями 1,6 см, при ручном — 0,7 см. Если нужно соединить заготовки с разными размерами, то выполняют проточку в большей детали.

Нагрузка на угловые соединения выше, чем на стыковые. Это накладывает ряд требований на сварку металлоконструкций с такими вариантами:

- Нагружаемые каркасы не могут иметь односторонний стык. Требуется шов с двух сторон, который сокращает концентрацию напряжений в верхней доле.

- В случае невозможности выполнения шва с обеих сторон стараются сократить объем наплавляемого металла. В этом случае кромки не разделываются.

- При статической нагрузке конструкции накладывается неполный шов с разделкой кромок обеих заготовок.

- Рекомендуется заменять угловые стыки на тавровые соединения, где это возможно.

Заключение

Сварка металлических конструкций относится к категории ответственных работ, которые контролируются органами технологического надзора. На крупных предприятиях сварочные операции выполняются на роботизированных установках, с автоматической регулировкой всех параметров. При небольших объемах работы выполняются вручную.

Сварщик 6-го разряда Головань Алексей Вадимович. Опыт работы – 13 лет: «Я работаю на заводе по производству металлических конструкций. Несмотря на наличие автоматических сборочных линий, подавляющее большинство работ выполняется руками сварщиков, ввиду низкого процента заказов на крупные партии одинаковых конструкций. В таких условиях настройка и регулировка робота нецелесообразна, поскольку его использование приведет к удорожанию готовой продукции