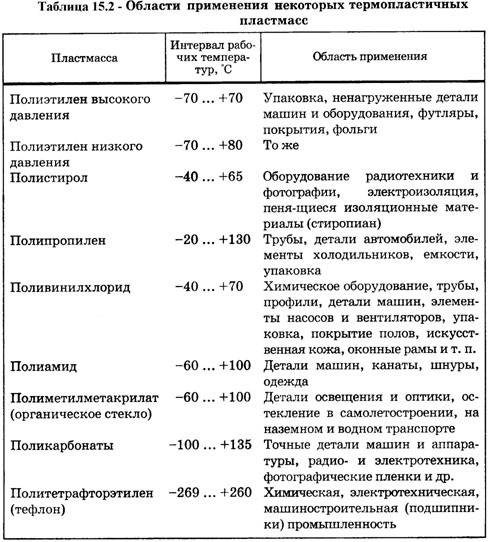

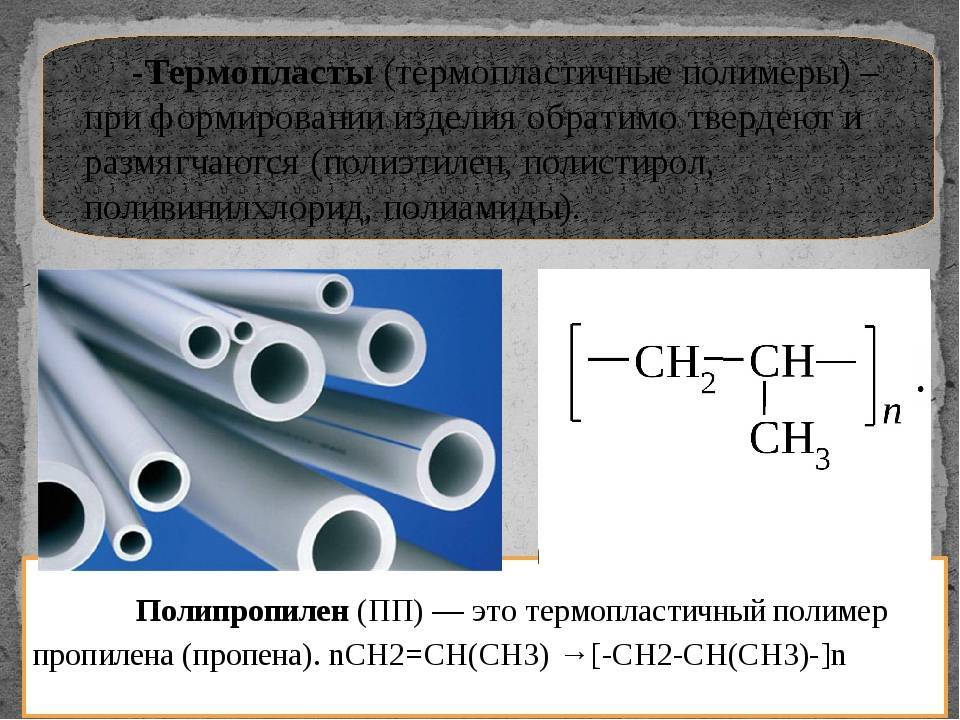

Термопластическое свойство

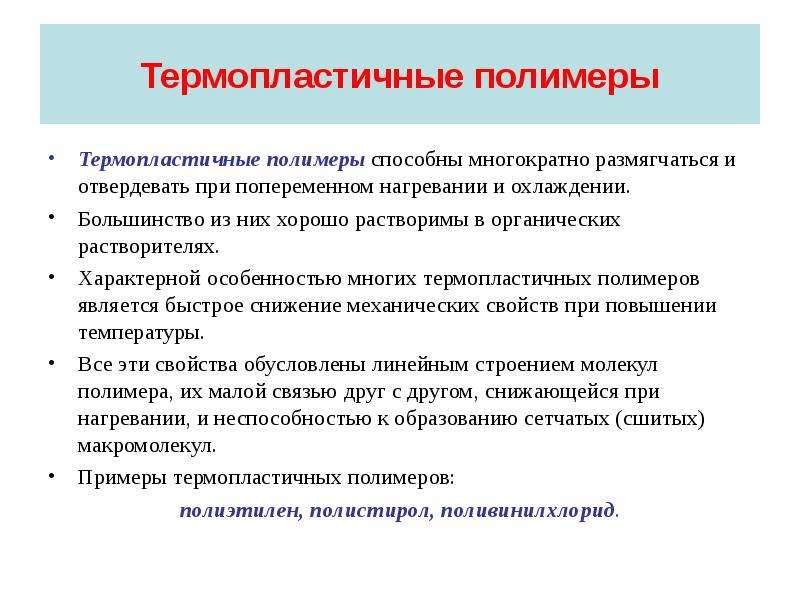

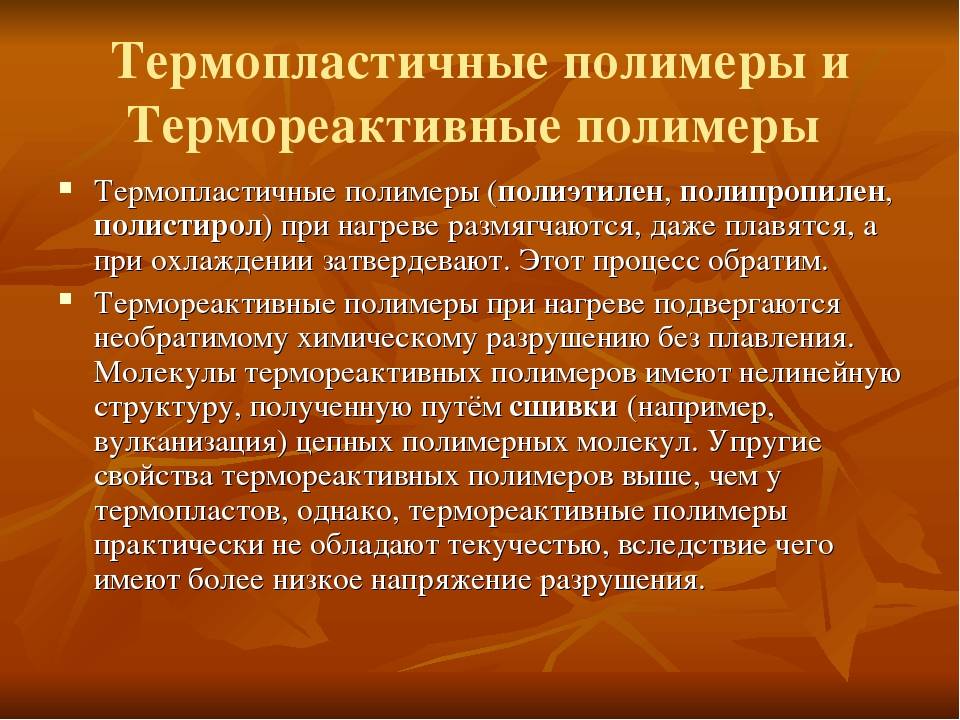

Термопластические свойства полимерам придают линейные молекулы.

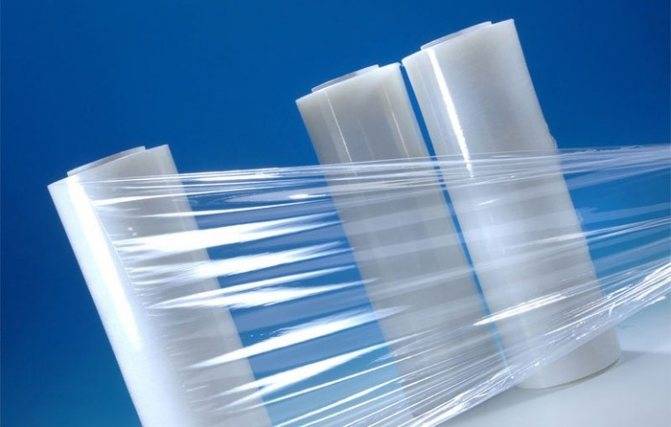

Термопластические свойства поливинилхлорида позволяют формовать из него пленки методом термической обработки на вальцах с последующим каландрованием. Этот полимер обладает такой прочностью в относительно широком интервале температуры размягчения, что способен при вальцевании на горячих валках сниматься с них в виде пленки большей или меньшей толщины.

Учитывая термопластические свойства клея КС 609, были предприняты попытки увеличить его проникающую способность путем нагрева клея или металла, на который его наносили, до 0 — 80 С. Предварительный прогрев клея несколько увеличил плотность клеевого слоя, полностью устранив наличие пузырьков воздуха в клеевом валике.

При разветвлении полимеров эластические термопластические свойства становятся менее выраженными. При образовании сетчатой структуры термопластичность теряется. По мере уменьшения длины цепей в ячейках сеток утрачивается и эластичность полимеров, например при переходе от каучука к эбониту.

В связи с термопластическими свойствами силиконовых каучуков при высоких температурах целесообразно их применять для заливки течей в электровакуумных приборах.

Она основана на термопластическом свойстве винипласта спрессовывается в нагретом состоянии при определенном давлении. Этот способ является прогрессивным, но пока не нашел широкого применения.

| Механизм для снятия фаски и резки листов. |

Сварка термопластов основана на их термопластических свойствах — на способности переходить в вязкоте-кучее состояние при температуре 200 — 220 С.

Сварка пластмасс основана на их термопластических свойствах, на способности переходить в вязкоте-кучее состояние при температурах 200 — 250 С.

| Свойства полихиноксалиновых пленок. |

Это объясняется тем, что выше 400 С полимер проявляет термопластические свойства, а остатки крезола выполняют функцию пластификатора. Переработка препрегов осуществляется при 370 С. Давление в процессе прессования зависит от содержания остаточного растворителя. Последующую термообработку проводят в инертной среде в общей сложности в течение 40 ч в интервале температур от 205 до 400 С.

В противоположность нитратам целлюлозы ацетаты целлюлозы и их гомологи благодаря своим термопластическим свойствам могут даже без растворителей образовывать из расплава плоские листы при прессовании через щель; они могут даже просто сплавляться, если пропускать их, например, в виде мелкозернистой массы, помещенной на движущуюся стальную ленту , через электропечь.

Я -, Эр-лих И. М., Исследование водородных связей в уретановых полимерах с термопластическими свойствами, Высокомол.

Для особых целей могут служить также различные эластичные материалы, невулканизированные и обладающие поэтому термопластическими свойствами. Такие свойства имеет полиизобутилен.

Очевидной причиной этого является проведение экспериментов на воздухе, поскольку присутствие кислорода влияет существенно на термопластические свойства, особенно при исследовании углей в дробленом состоянии.

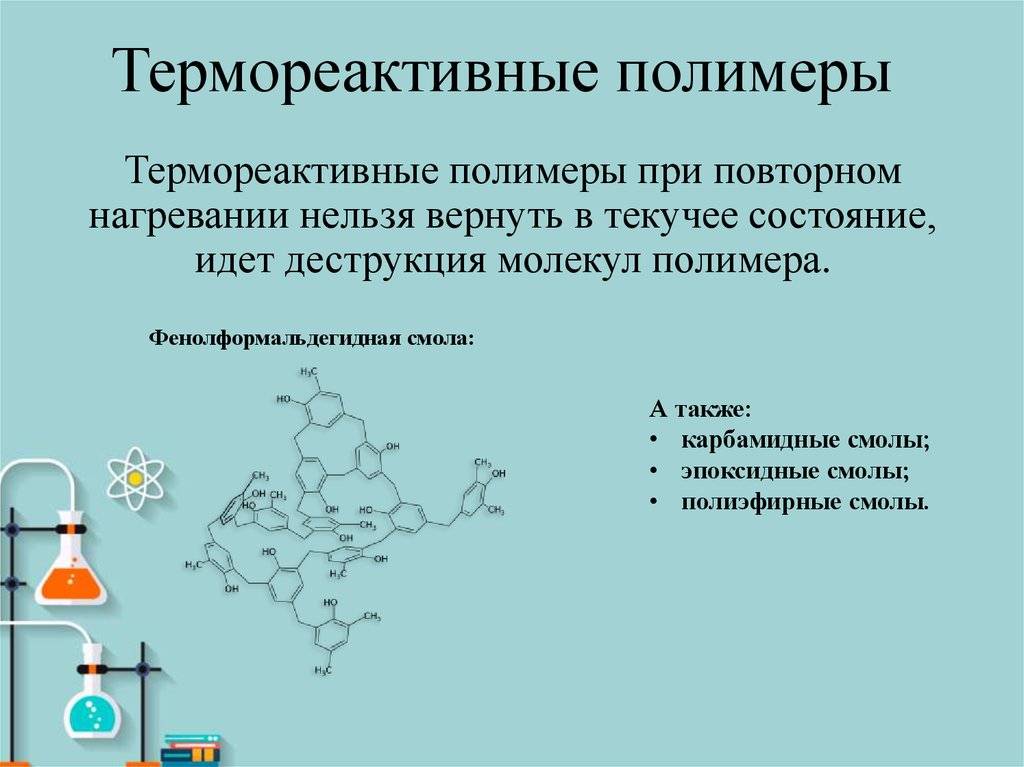

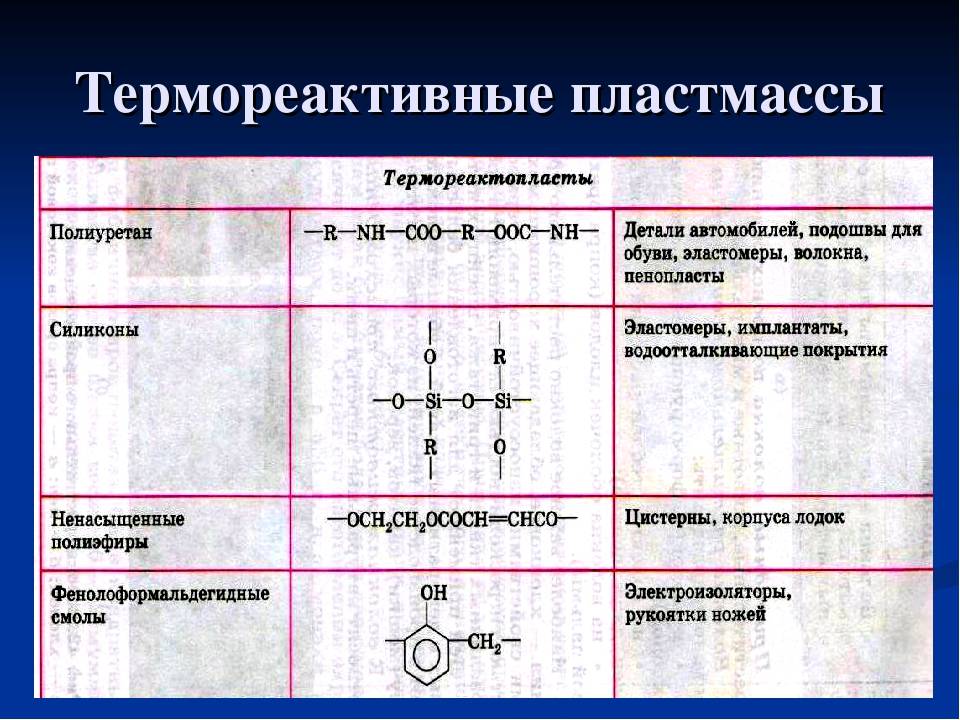

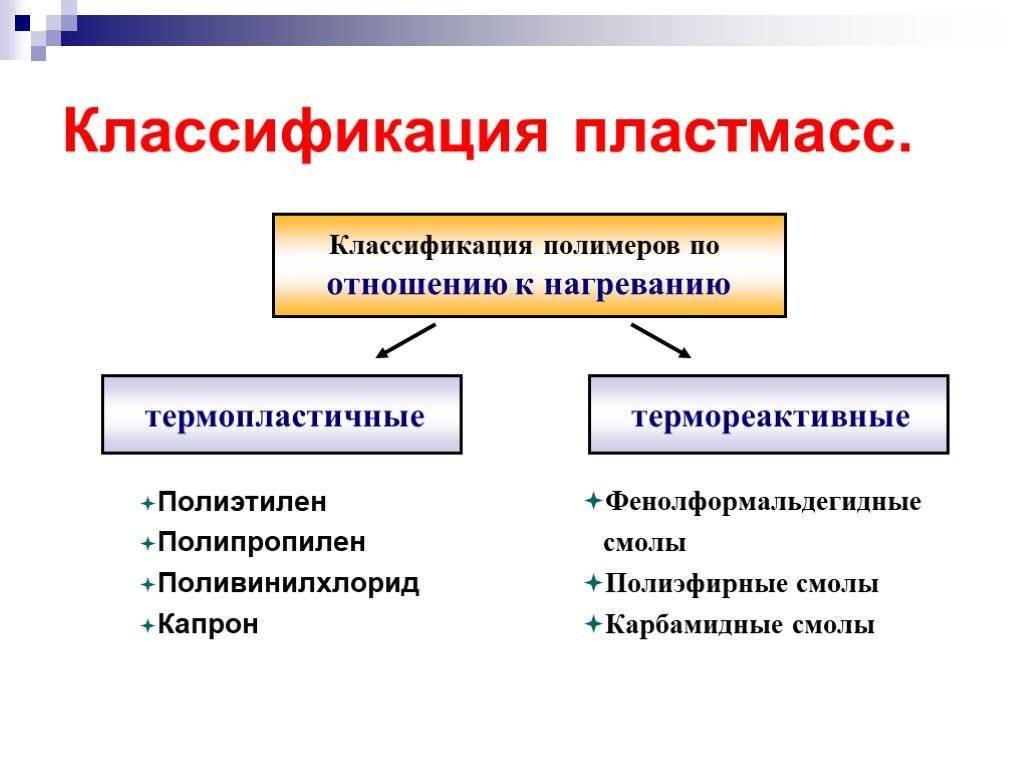

Преимущества и недостатки термореактивных материалов

Прежде чем принять какое-либо решение по поводу термореактивного пластика, важно знать его две стороны. Под этим мы подразумеваем как плюсы, так и минусы этого материала

В таблице ниже приведены преимущества и недостатки термореактивных материалов;

| Плюсы | Минусы |

| Высокая термостойкость | Не подлежит переработке |

| Сильный, жесткий и жесткий | Жесткость материала может стать серьезной проблемой при проектировании сложных конструкций. |

| Отличные механические свойства | Невозможно переделать или даже изменить форму |

| Относительно рентабельно | |

| Может быть отформован в сложные геометрические и габаритные формы | |

| Позволяет добиться отличной эстетики и отделки | |

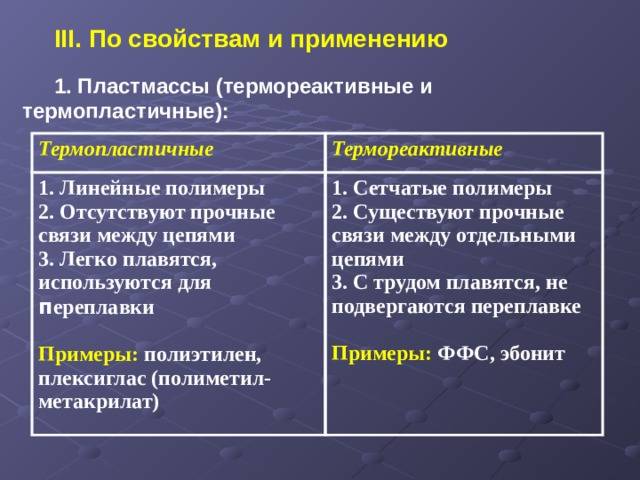

Разница между термопластом и термореактивным пластиком

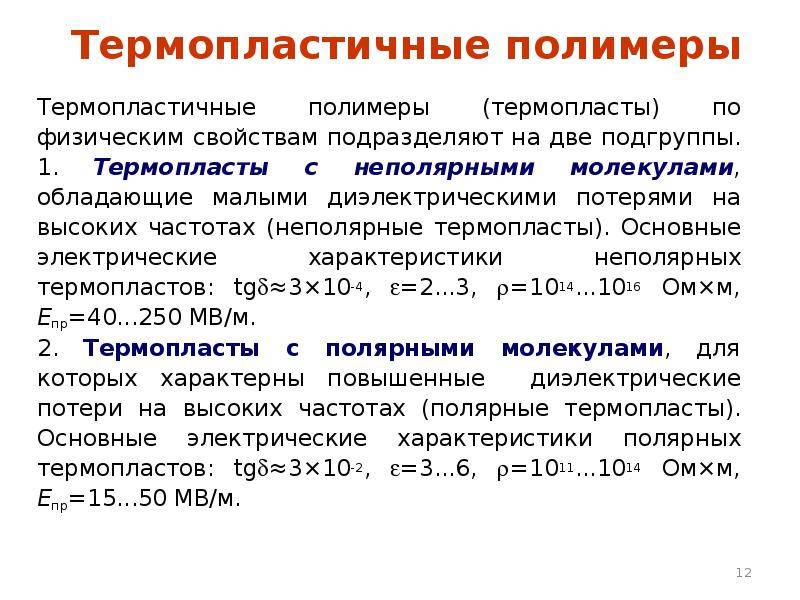

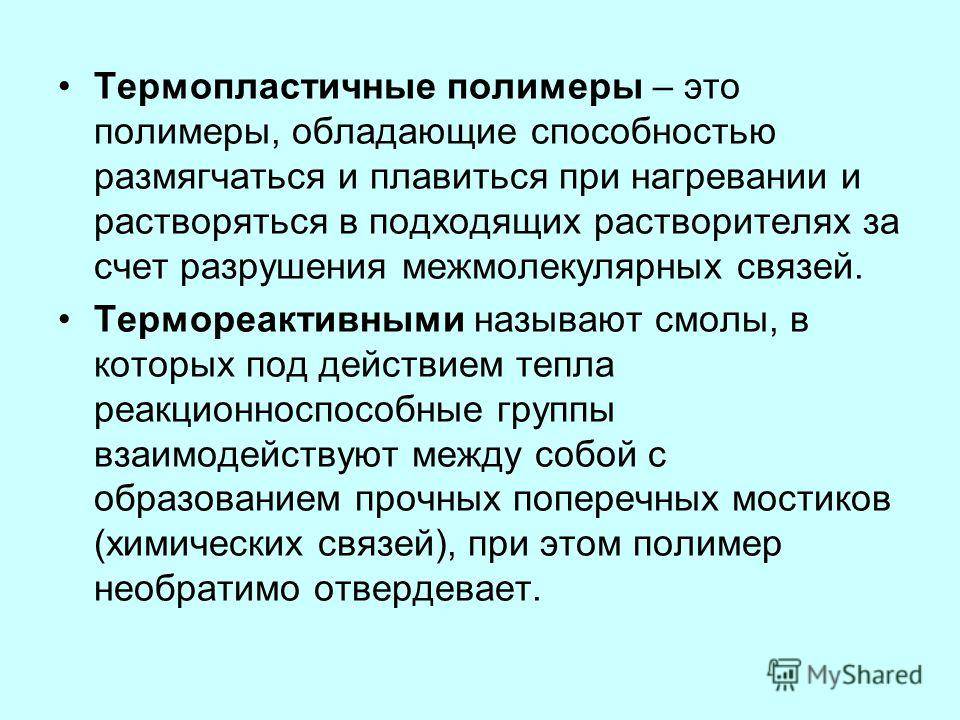

Межмолекулярные взаимодействия

термопласт имеет ковалентные связи между мономерами и слабые ван-дер-ваальские взаимодействия между цепями мономеров.

Термореактивный пластик имеет сильные поперечные связи и трехмерную сеть ковалентно связанных атомов. Жесткость пластика увеличивается с увеличением количества поперечных связей в структуре.

Синтез

термопласт синтезируется аддитивной полимеризацией.

Термореактивный пластик синтезируется путем конденсационной полимеризации.

Методы обработки

термопласт обрабатывается литьем под давлением, экструзией, выдувным формованием, термоформованием и ротационным формованием.

Термореактивный пластик обрабатывается литьем под давлением, реакцией литья под давлением.

Молекулярный вес

термопласт имеет меньшую молекулярную массу по сравнению с термореактивным пластиком.

Термореактивный пластик имеет высокий молекулярный вес.

Физические свойства

Качества | термопласт | Термореактивный пластик | |

Физические свойства | Температура плавления | Низкий | Высоко |

Предел прочности | Низкий | Высоко | |

Термостойкость | Низкий, но твердый реформируется с охлаждением. | Высокий, но разлагается при высоких температурах. | |

неподвижность | Низкий | Высоко | |

хрупкость | Низкий | Высоко | |

Повторное использование | Имеет способность перерабатывать, перемалывать или реформировать при нагревании | Обладает способностью сохранять свою жесткость при высоких температурах. Таким образом, невозможно перерабатывать или перемалывать при нагревании. | |

жесткость | Низкий | Высоко | |

Растворимость | Растворим в некоторых органических растворителях | Нерастворим в органических растворителях | |

долговечность | Низкий | Высоко |

Примеры

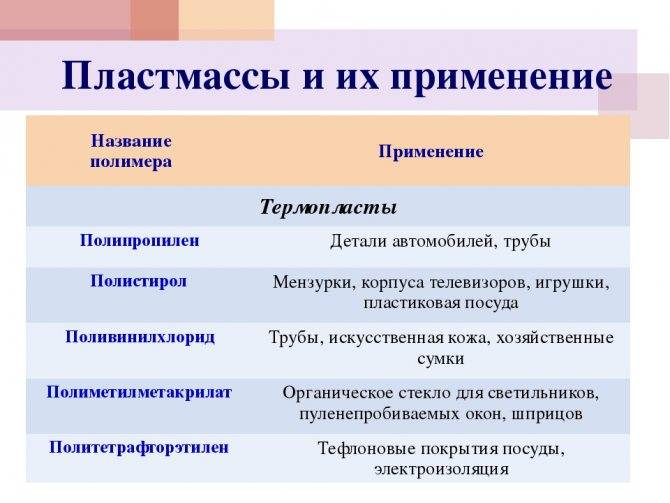

термопласт включают нейлон, акрил, полистирол, поливинилхлорид, полиэтилен, тефлон и т. д.

термореактивной К пластикам относятся фенол, эпоксидная смола, амино, полиуретан, бакелит, вулканизированная резина и т. Д.

Ссылка

Cowie, J.M.G .; Полимеры: химия и физика современных материалов, Intertext Books, 1973.

Ward, I.M .; Hadley, D.; Введение в механические свойства твердых полимеров, Wiley, 1993.

Хлорвиниловые пластмассы

Полимеризация венилхлорида (хлорвинила):

СН = СН + НСl -> СН2 = СНСl

ацетилен винилхлорид

n × (CH2 = CHCl) -> …-CH2 -CHCl -CH2 -CHCl-…

винилхлорид поливинилхлорид

Пластики этого типа:

- Поливинилхлоридный пластикат — плотность 1,2 — 1,6 г/см3, σв =10…20 МПа, d = 100…280 %, мягкий, непрозрачный, морозостойкий (от минус 15 0С до минус 50 0С), стоек к действию воды, масла, кислот, обрабатывается резаньем, склеивается, сваривается. Имеет высокие диэлектрические свойства. Не поддерживает горение. Применяется для изоляции проводов и кабелей, уплотнительных прокладок.

- Упаковочная полихлорвиниловая пленка (добавляется стеарат кальция и пигменты), плотность 1,2…1,35 г/см3σв =2,5 МПа, d — до 200 %. Сваривается, склеивается, режется.

- Винипласт (стабилизируется углекислыми солями некоторых металлов), красно-коричневый, непрозрачный, твердый материал. Не растворяется в бензине, керосине, масле, устойчив к действию кислот, щелочей и окислителей.

Плотность равна 1,4 г/см3, σв =40…60 МПа, d=10…25 %. Рабочая температура не выше 60…70 0С. Применяется в качестве антикоррозионного, электроизоляционного и конструкционного материала. Изготовляют трубы, детали вентиляционных установок, теплообменников, защитные покрытия, металлических емкостей, строительные, облицовочные плитки.

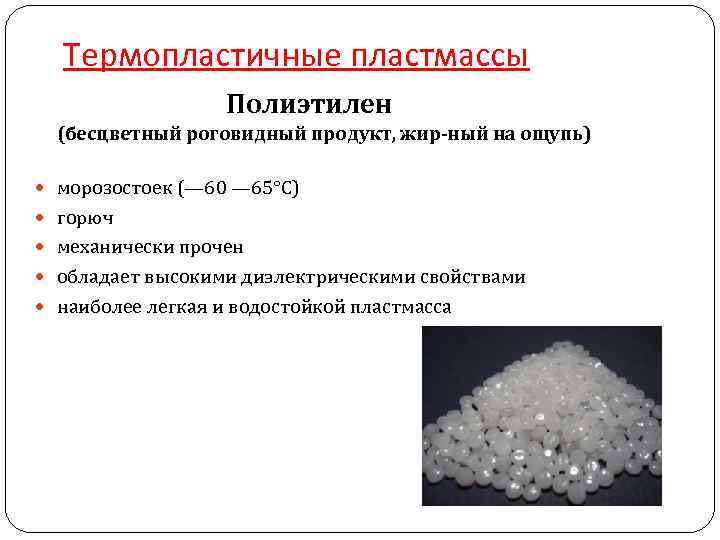

Полиэтилен

Полиэтилен представляет собой прозрачный материал и считается самым распространенным полимером. Этот материал отличает высокая влагостойкость и газонепроницаемость. Он не пропускает воду, устойчив к кислотам, щелочам, солям и другим агрессивным элементам, хороший диэлектрик. Эластичность полиэтилена сохраняется даже при отрицательной температуре окружающей среды до отметки -70С градусов. Считается очень прочным и стойким материалом. Полиэтилен легко режется ножом, а при взаимодействии с огнем горит и одновременно плавится. К недостаткам также можно отнести слабую адгезию с минеральными соединениями и клеями, подверженность старению при попадании солнечного света и агрессивным факторам окружающей среды. При данных отрицательных фактах полиэтилен не теряет своих основных эксплуатационных свойств.

При изготовлении полиэтилена применяются термопластичные полимеры одного вида, а в результате различных обработок, получают совершенно различные по характеристикам типы полиэтилена. В зависимости от видов полимеризации различают три вида полиэтилена:

- Полиэтилен низкой плотности, получаемый при использовании высокого давления. Структура данного полимера имеет разветвленный вид, что обуславливает ее невысокую плотность и прочность, представляет собой мягкий и эластичный материал. Полиэтилен низкой плотности используется для изготовления пакетов для хранения пищевых продуктов, отходов и одежды, других упаковочных материалов. Из него изготавливают небьющеюся химическую посуду для лабораторий.

- Полиэтилен, производимый при среднем давлении и плотности. Получается при давлении в 5-40 атмосфер и температуре 130-140С. Также используется для изготовления упаковочных материалов большей плотности, не дорогой посуды, различный контейнеров и форм для пищевых и не пищевых продуктов.

- Материал, получаемый при низком давлении, и имеющий высокую плотность. Обладает улучшенной механической прочностью по сравнению с двумя другими видами полиэтилена. Изготавливается под давлением 5 атмосфер и при температуре +70С градусов. Из данного вида полиэтилена изготавливают пакеты, игрушки для детей, посуду, а также формы для воды и сыпучих продуктов, миски, тазики и прочую хозяйскую утварь. Также изготавливают водопроводные трубы, медицинские шприцы, детали механизмов, шланги, фитинги поливочных систем. С применением литья изготавливают вентили, краны, задвижки, зубчатые колеса, шестерни.

Читать также: Станина для болгарки 230

Полистирол

Продукт полимеризации стирола при 70 0С в присутствии катализаторов:

Полистирол -твердый, жесткий, прозрачный, аморфный полимер. Удобен для механической обработки, хорошо окрашивается, растворим в бензоле. Недостатками являются невысокая теплостойкость, склонность к старению, образованию трещин. Набухает в бензине. Стоек к действию щелочей, солей, низших спиртов, минеральных масел. Полистирол марки Д имеет плотность 1,05 г/см3, массу 106, σв = 35…40 МПа, d = 0,6 %. Очень хрупкий, но имеет исключительно высокие диэлектрические свойства и полную влагостойкость.

Ударопрочный полистирол представляет собой блоксополимер стирола с каучуком (УПС). Он имеет в 3…5 раз более высокую ударную вязкость и в 10 раз более высокое относительное удлинение по сравнению с обычным полистиролом. Используется в основном в электротехнике для изготовления электроизоляции, сосудов для воды и химикатов, труб и др.

Термопласты с частичной кристаллизацией

Данный тип полимерных материалов имеет в составе как участки с определенной структурой, так и неструктурированные

. Структурированные участки макромолекул имеют название кристаллитов и в них плотность молекулярной структуры больше, чем в аморфных частях, так же как и сила физического соединения. К примеру, такой симметричной и длинной молекулярной цепью обладает полиэтилен с высокой плотностью. Чем больше будет кристаллизованных участков в полимере, тем менее прозрачным он будет. Для частично кристаллизованных термопластов температура эксплуатации обычно выше, чем значение стеклования, но переход в расплавленное состояние происходит очень резко без стадии повышенной эластичности. При остывании материал так же быстро застывает, но при этом количество участков с кристаллизацией увеличивается, поэтому он сильно деформируется и усаживается.

Свойства термопластичных полимеров в значительной степени зависит от длины молуекулы, химической структуры сегментов, уровня кристаллизации и взаимодействия молекул.

Другие свойства пластмасс

Химическая стойкость. Химическая стойкость пластмасс, как правило, выше, чем у металлов. Химическая стойкость пластмасс в основном определяется свойствами связующего (смолы) и наполнителя. Наиболее химически стойкими в отношении всех агрессивных сред являются фторсодержащие полимеры —фторопласты 4 и 3. К числу кислотостойких пластмасс в отношении концентрированной соляной кислоты могут быть отнесены винипласт и фенопласты с асбестовым наполнителем. Стойкими к действию щелочей являются винипласт и хлорвиниловый пластик.

Электроизоляционные свойства. Почти все пластмассы — хорошие диэлектрики. Этим объясняется их широкое применение в электро- и радиотехнике. Большинство пластмасс плохо переносит т. в. ч. и поэтому они применяются в качестве электроизоляционных материалов для деталей, которые предназначаются для работы при частоте тока 50 Гц. Однако такие ненаполненные высокополимеры, как фторопласт и полистирол, практически не меняют своих диэлектрических качеств в зависимости от частоты тока и могут работать при высоких и сверхвысоких частотах.

Повышение температуры, как правило, ухудшает электроизоляционные характеристики пластмасс. Исключение составляет полистирол, сохраняющий электроизоляционные свойства в интервале температур от —60 до +60° С, и фторопласт 4 — в интервале температур от —60 до +200°. С.

Фрикционные свойства. В зависимости от условий работы пластмассовые детали могут обладать различными по величине фрикционными характеристиками. Так, например, текстолит при малых нагрузках имеет малый коэффициент трения, что и позволяет широко использовать его вместо бронзы, антифрикционных чугунов и т. д. Коэффициент трения тормозных материалов типа КФ-3 высок, что и отвечает назначению этих материалов. Из этих двух примеров следует, что утверждение, высказанное выше, справедливо

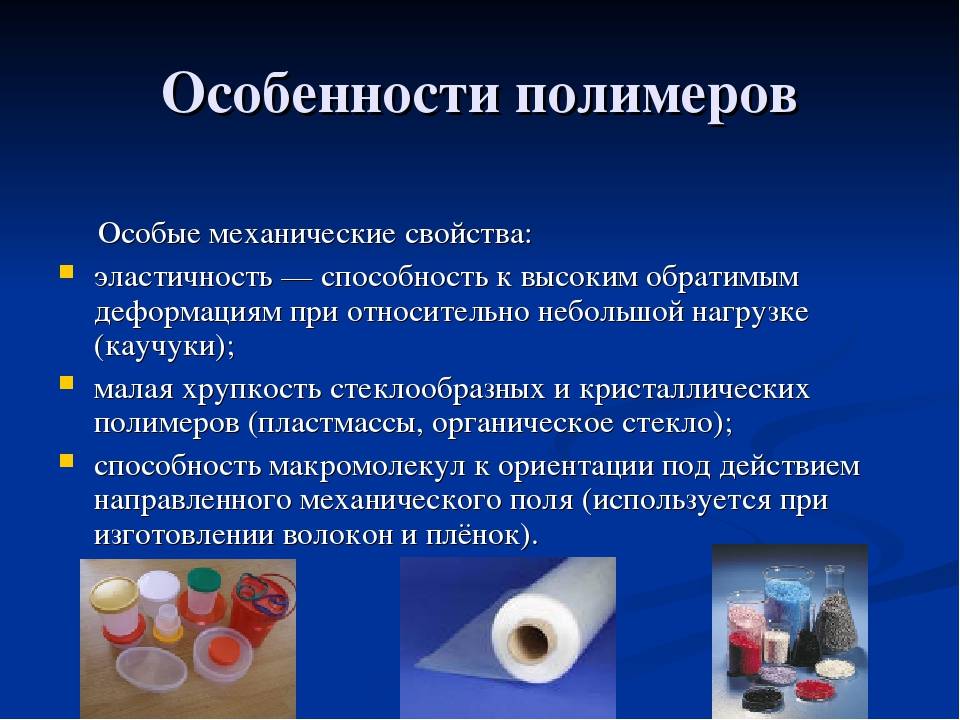

Механические свойства пластмасс

Механические свойства определяют поведение физического тела под действием приложенного к нему усилия. Численно это поведение оценивается прочностью и деформативностью. Прочность характеризует сопротивляемость разрушению, а деформативность — изменение размеров полимерного тела, вызванное приложенной к нему нагрузкой. Поскольку и прочность, и деформация являются функцией одной независимой переменной — внешнего усилия, то механические свойства еще называют деформационнопрочностными (рис. 6).

Рис. 6. Механические испытания пластмасс на деформацию прочность (слева), ударную вязкость (по центру), твёрдость (справа)

Модуль упругости является интегральной характеристикой, дающей представление прежде всего о жесткости конструкционного материала. Ударная вязкость характеризует способность материалов сопротивляться нагрузкам, приложенным с большой скоростью. В практике оценки свойств пластмасс наибольшее применение нашло испытание поперечным ударом, реализуемым на маятниковых копрах.

Твердость определяет механические свойства поверхности и является одной из дополнительных характеристик полимерных материалов. По твердости оценивают возможные пути эффективного применения пластиков. Пластмассы мягкие, эластичные, имеющие низкую твердость, используются в качестве герметизирующих, уплотнительных и прокладочных материалов. Твердые и прочные могут применяться в производстве деталей конструкционного назначения: зубчатых колес и венцов, тяжело нагруженных подшипников, деталей резьбовых соединений и пр. (рис. 7).

Рис. 7. Детали конструкционного применения из пластмасс

В таблице 3 указаны механические свойства термопластов общего назначения.

Таблица 3.

Несколько примеров по обозначению (см. табл. ниже).

| ПЭВД | Полиэтилен высокого давления | ГОСТ 16337-77 |

| ПЭНД | Полиэтилен низкого давления | ГОСТ 16338-85 |

| ПС | Полистирольная плёнка | ГОСТ 12998-85 |

| ПВХ | Пластификаторы | ГОСТ 5960-72 |

| АБС | Акрилбутодиентстирол | ГОСТ 8991-78 |

| ПММА | Полиметилметаакрилат | ГОСТ 2199-78 |

Это интересно: Томпак — состав сплава и характеристики — состав, характеристики, производство, виды

Методы обработки

- Литьё/литьё под давлением

- Экструзия

- Прессование

- Виброформование

- Вспенивание

- Отливка

- Сварка

- Вакуумная формовка и пр.

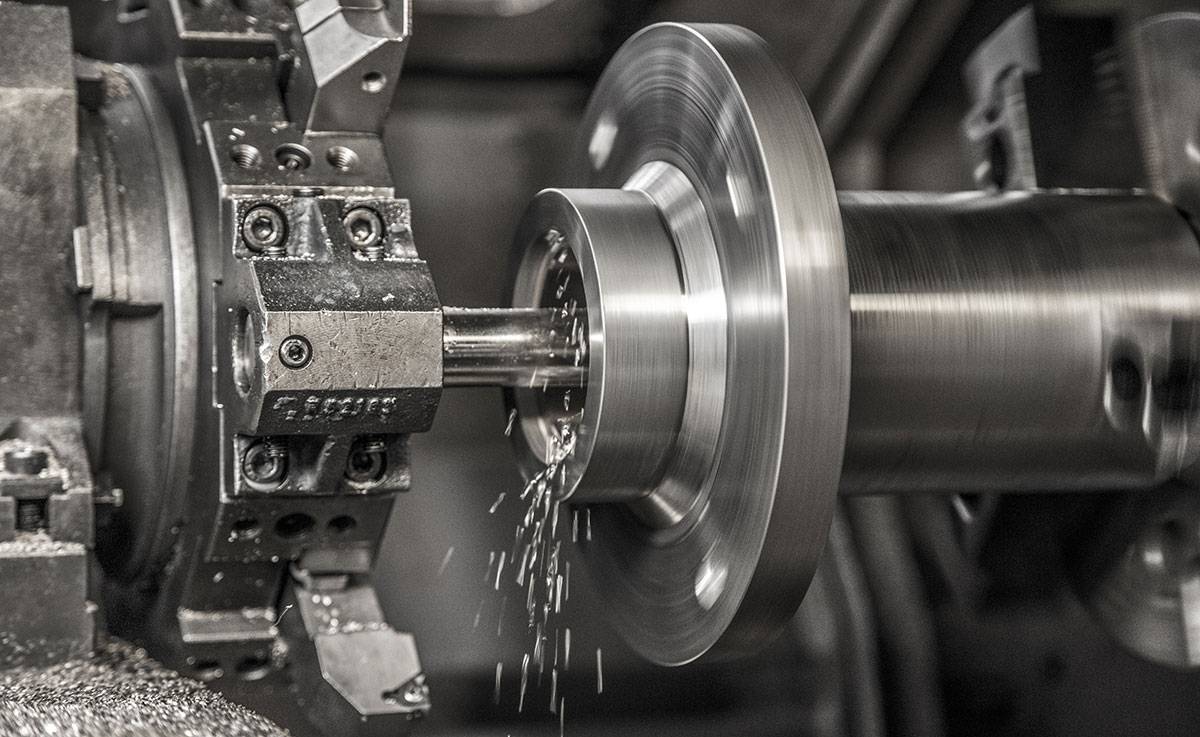

- Механическая обработка

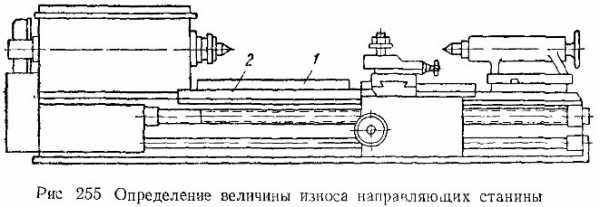

Пластические массы, по сравнению с металлами, обладают повышенной упругой деформацией, вследствие чего при обработке пластмасс применяют более высокие давления, чем при обработке металлов. Применять какую-либо смазку, как правило, не рекомендуют; только в некоторых случаях при окончательной обработке допускают применение минерального масла. Охлаждать изделие и инструмент следует струёй воздуха.

Пластические массы более хрупки, чем металлы, поэтому при обработке пластмасс режущими инструментами надо применить высокие скорости резания и уменьшать подачу. Износ инструмента при обработке пластмасс значительно больше, чем при обработке металлов, почему необходимо применять инструмент из высокоуглеродистой или быстрорежущей стали или же из твердых сплавов. Лезвия режущих инструментов надо затачивать, по возможности, более остро, пользуясь для этого мелкозернистыми кругами.

Пластмасса может быть обработана на токарном станке, может фрезероваться. Для распиливания могут применяться ленточные пилы, дисковые пилы и карборундовые круги.

Сварка

Соединение пластмасс между собой может осуществляться механически (с помощью фигурных профилей, болтов, заклепок и т.д.), химически (склеиванием, растворением с последующим высыханием), термически (сваркой). Из перечисленных способов соединения только при помощи сварки можно получить соединение без инородных материалов, а также соединение, которое по свойствам и составу будет максимально приближено к основному материалу. Поэтому сварка пластмасс нашла применение при изготовлении конструкций, к которым предъявляются повышенные требования к герметичности, прочности и другим свойствам.

Процесс сварки пластмасс состоит в образовании соединения за счёт контакта нагретых соединяемых поверхностей. Он может происходить при определённых условиях:

- Повышенная температура. Её величина должна достигать температуры вязкотекучего состояния.

- Плотный контакт свариваемых поверхностей.

- Оптимальное время сварки — время выдержки.

Также следует отметить, что температурный коэффициент линейного расширения пластмасс в несколько раз больше, чем у металлов, поэтому в процессе сварки и охлаждения возникают остаточные напряжения и деформации, которые снижают прочность сварных соединений пластмасс.

На прочность сварных соединений пластмасс большое влияние оказывают химический состав, ориентация макромолекул, температура окружающей среды и другие факторы.

Применяются различные виды сварки пластмасс:

- Сварка газовым теплоносителем с присадкой и без присадки

- Сварка экструдируемой присадкой

- Контактно-тепловая сварка оплавлением

- Контактно-тепловая сварка проплавлением

- Сварка в электрическом поле высокой частоты

- Сварка термопластов ультразвуком

- Сварка пластмасс трением

- Сварка пластмасс излучением

- Химическая сварка пластмасс

Как и при сварке металлов, при сварке пластмасс следует стремиться к тому, чтобы материал сварного шва и околошовной зоны по механическим и физическим свойствам мало отличался от основного материала. Сварка термопластов плавлением, как и другие методы их переработки, основана на переводе полимера сначала в высокоэластическое, а затем в вязкотекучее состояние и возможна лишь в том случае, если свариваемые поверхности материалов (или деталей) могут быть переведены в состояние вязкого расплава. При этом переход полимера в вязкотекучее состояние не должен сопровождаться разложением материала термодеструкцией.

При сварке многих пластмасс выделяются вредные пары и газы. Для каждого газа имеется строго определённая предельно доступная его концентрация в воздухе (ПДК). Например, для диоксида углерода ПДК равна 20, для ацетона — 200, а для этилового спирта — 1000 мг/м³.

История

Исследование полимеров начало развиваться к 40 гг. XX в. и сформировалось в качестве самостоятельной научной области в середине столетия. Это было связано с развитием знаний о роли данных веществ в органическом мире и выяснением возможностей их применения в промышленности.

При этом цепные полимеры производили еще в начале XX столетия.

К середине века освоили выпуск электроизолирующих полимеров (поливинилхлорида и полистирола), плексигласа.

В начале второй половины столетия расширилось производство полимерных тканей за счет возврата выпускавшихся прежде материалов и появления новых вариантов. Среди них — хлопок, шерсть, шелк, лавсан. В тот же период, благодаря применению катализаторов, начали выпуск полиэтилена и полипропилена при малом давлении и кристаллизующихся стереорегулярных вариантов. Немного позже освоили массовый выпуск самых известных герметиков, пористых и адгезивных материалов, представленных полиуретанами, а также элементоорганических полимеров, отличающихся от органических аналогов большей эластичностью и термостойкостью (полисилоксаны).

В 60 — 70 гг. были созданы уникальные органические полимеры с ароматическими компонентами, характеризующиеся высокой термостойкостью и прочностью.

Производство органических полимеров интенсивно развивается и сейчас. Это обусловлено возможностью использования дешевых материалов, таких как уголь, попутные газы нефтепереработки и добычи и природные газы, в совокупности с водой и воздухом в виде исходного сырья для большинства из них.

Что такое пластмасса?

Пластмассы – это термин, обычно используемый для описания широкого спектра синтетических или полусинтетических материалов, которые используются в огромном и постоянно растущем диапазоне приложений. Куда бы вы ни посмотрели, вы найдете пластик. Мы используем пластмассовые изделия, чтобы сделать нашу жизнь чище, проще, безопаснее и приятнее. Мы находим пластик в одежде, которую носим, в домах, в которых мы живём, и в машинах, в которых мы путешествуем. Игрушки, с которыми мы играем, экраны, на которые мы смотрим, ІТ-инструменты, которые мы используем, и медицинское оборудование, от которого мы получаем выгоду, также содержат пластик.

Слово «пластик» происходит от греческого «plastikos», что означает «пригодный для лепки». Это относится к пластичности материала и к его удобной формуемости во время производства. Пластмассы удобно отливать в формы, прессовать или экструдировать в различном виде – плёнок, волокон, пластин, трубок, бутылок, коробок и т.д.

Мы говорим о пластике, как если бы это был единый материал, но есть на самом деле много разных пластиков. Пластмассы – это (в основном) синтетические (созданные руками человека) материалы, состоящие из полимеров. Эти полимеры представляют собой длинные молекулы, построенные вокруг цепочек атомов углерода (обычно с водородом, кислородом, серой и азотом), заполняющими пространства.

Можно думать о полимере как о большой молекуле, образованной повторением небольшого фрагмента, называемого мономером, снова и снова. «Поли» означает «много», поэтому «полимер» – это просто сокращение от «много мономеров». Если вы представите себе длинный автопоезд, состоящий из множества грузовиков, соединенных вместе, то на это как раз и похожи полимеры. Другими словами, полимеры обычно имеют очень большие и тяжёлые молекулы.

Реакции полимеризации

Реакции полимеризации — это реакции образования полимера путем объединения огромного числа молекул низкомолекулярного вещества (мономера).

Количество молекул мономера (n), объединяющихся в одну молекулу полимера, называют степенью полимеризации.

В реакцию полимеризации могут вступать соединения с кратными связями в молекулах. Если молекулы мономера одинаковы, то процесс называют гомополимеризацией, а если различны — сополимеризацией.

Примерами реакций гомополимеризации, в частности, является реакция образования полиэтилена из этилена:

Примером реакции сополимеризации является синтез бутадиен-стирольного каучука из бутадиена-1,3 и стирола:

| этилен, этен | полиэтилен | ||

| пропилен, пропен | полипропилен | ||

| стирол, винилбензол | полистирол, поливинилбензол | ||

| винилхлорид, хлористый винил, хлорэтилен, хлорэтен | поливинилхлорид (ПВХ) | ||

| тетрафторэтилен (перфторэтилен) | тефлон, политетрафторэтилен | ||

| изопрен (2-метилбутадиен-1,3) | изопреновый каучук (натуральный) | ||

| бутадиен-1,3 (дивинил) | бутадиеновый каучук, полибутадиен-1,3 | ||

хлоропрен(2-хлорбутадиен-1,3) | хлоропреновый каучук | ||

и | бутадиен-1,3 (дивинил) и стирол (винилбензол) | бутадиенстирольный каучук |