Основной инструмент для обработки металла на токарных станках

Для обработки металла на токарных станках чаще всего используют резцы. Опишем кратко самые распространенные их разновидности.

- Прямые проходные токарные резцы. Применяются для обработки наружных поверхностей заготовок. Наибольшее распространение получили три размера державок.

- 20*20 мм.

25*16 мм.

32*20 мм.

Фотография №3: прямые проходные токарные резцы

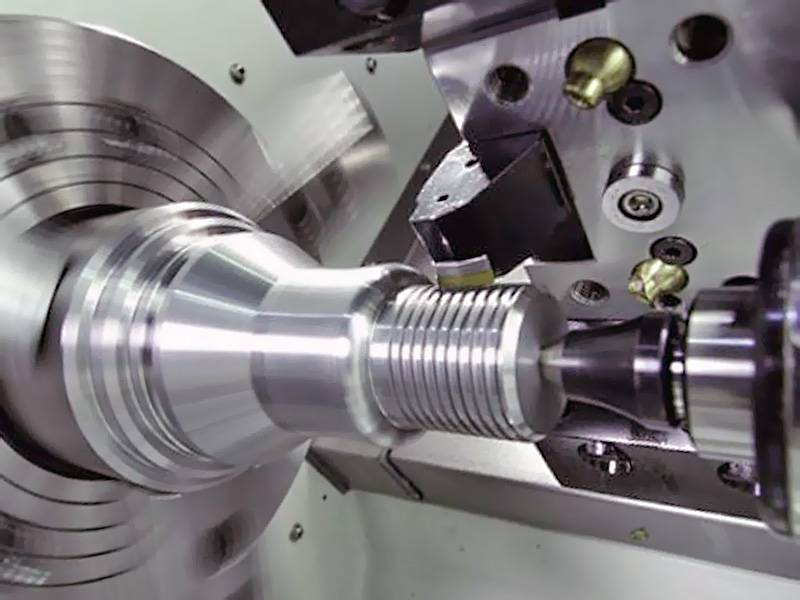

Резьбовые токарные резцы. Эти инструменты применяют для нарезания наружных и внутренних резьб. Для выполнения операций первого типа используют прямые приспособления с копьевидными головками.

Фотография №4: резьбовой резец для нарезания наружной резьбы.

Резцы, предназначенные для нарезания внутренних резьб имеют изогнутую форму.

Фотография №5: резьбовые резцы для нарезания внутренних резьб

Отрезные токарные резцы. Их используют для получения канавок различной глубины. Головки инструментов имеют твердосплавные напайки.

Фотография №6: отрезные токарные резцы

Расточные токарные резцы. Предназначены для обработки глухих и сквозных отверстий. Инструменты этих категорий отличаются друг от друга углами наклона головок..

- У резцов, предназначенных для обработки глухих отверстий, этот угол равен 95°.

Фотография №7: расточные резцы, предназначенные для обработки глухих отверстий

У токарных расточных резцов, предназначенных для обработки сквозных отверстий — 60°.

Фотография №8: расточные резцы, предназначенные для обработки сквозных отверстий

Отогнутые подрезные токарные резцы. Предназначены для обработки торцевых поверхностей.

Фотография №9: отогнутый подрезной резец

Упорные проходные токарные резцы. Их применяют для обработки ступенчатых валов и иных деталей при необходимости получения уступов на концах.

Фотография №10: упорный проходной резец

Отогнутые проходные токарные резцы. Предназначены для обработки торцевых поверхностей и снятия фасок.

Фотография №11: отогнутые проходные токарные резцы

Черчение

Большинство деталей машин изготовляется путем обработки резанием. Заготовками таких деталей служат прокат, отливки, поковки, штамповки и др.

Процесс обработки деталей резанием основан на образовании новых поверхностей путем деформирования и последующего отделения поверхностных слоев материала с образованием стружки. Та часть металла, которая снимается при обработке, называется припуском. Или, говоря иначе, припуск — это избыточный (сверх чертежного размера) слой заготовки, оставляемый для снятия режущим инструментом при операциях обработки резанием.

После снятия припуска на металлорежущих станках обрабатываемая деталь приобретает форму и размеры, соответствующие рабочему чертежу детали. Для уменьшения трудоемкости и себестоимости изготовления детали, а также ради экономии металла, размер припуска должен быть минимальным, но в то же время достаточным для получения хорошего качества детали и с необходимой шероховатостью поверхности.

В современном машиностроении имеется тенденция снижать объем обработки металлов резанием за счет повышения точности исходных заготовок.

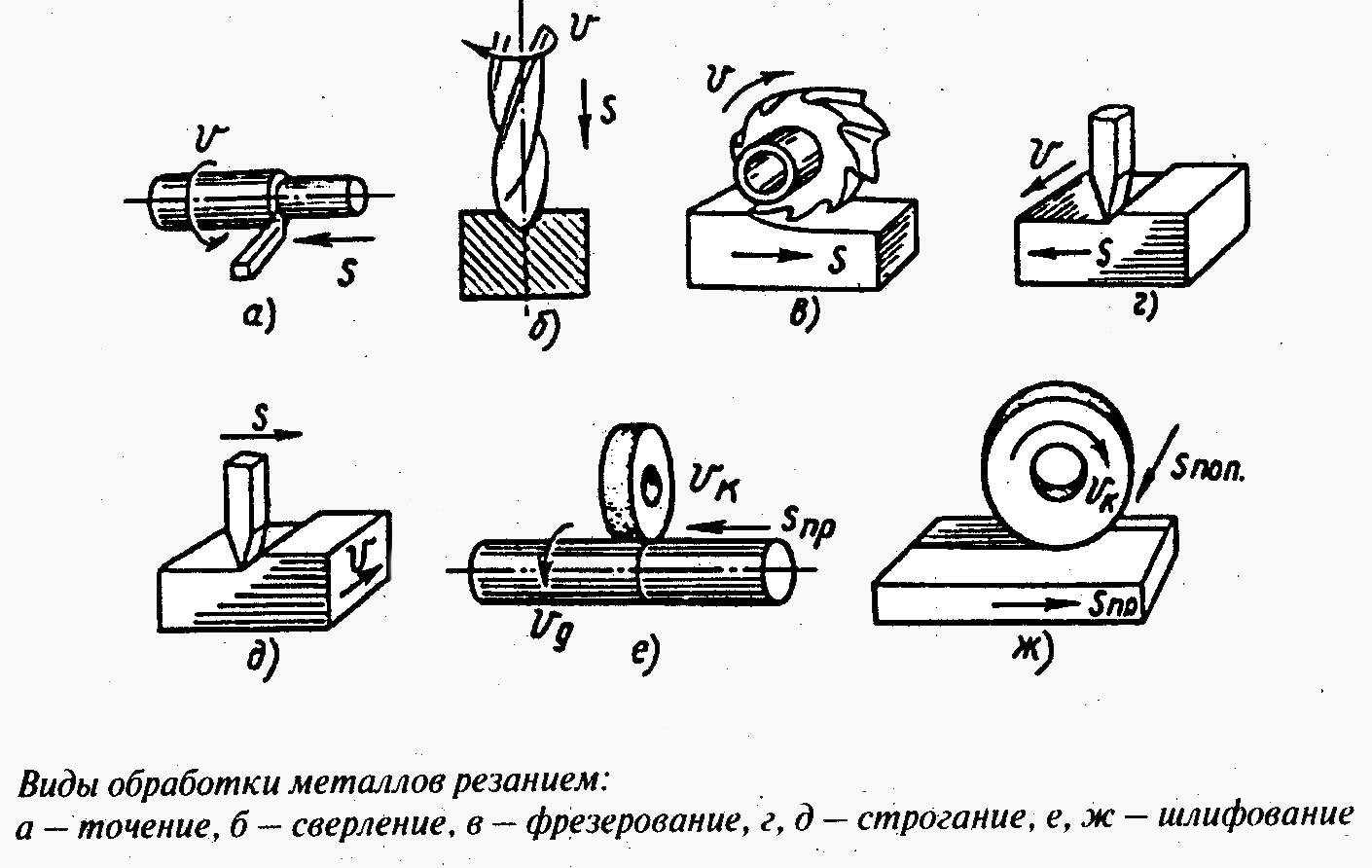

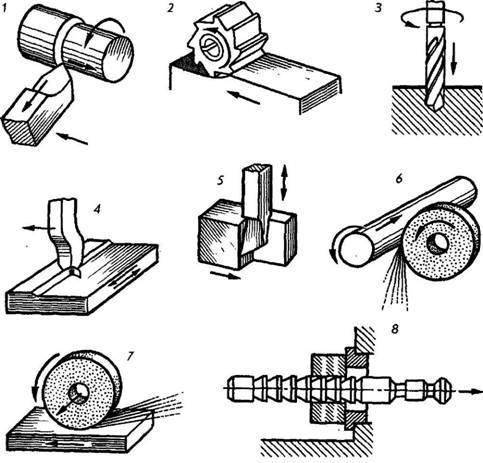

Основные методы обработки металлов резанием. В зависимости от характера выполняемых работ и вида режущего инструмента различают следующие методы обработки металлов резанием: точение, фрезерование, сверление, зенкерование, долбление, протягивание, развертывание и др. (рис. 12).

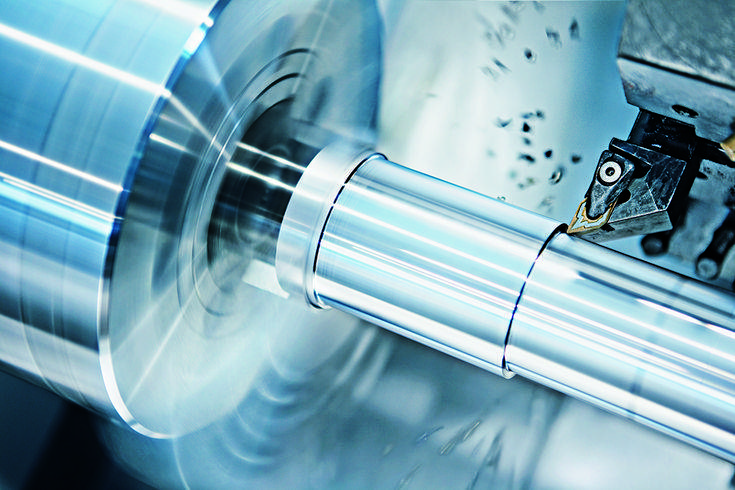

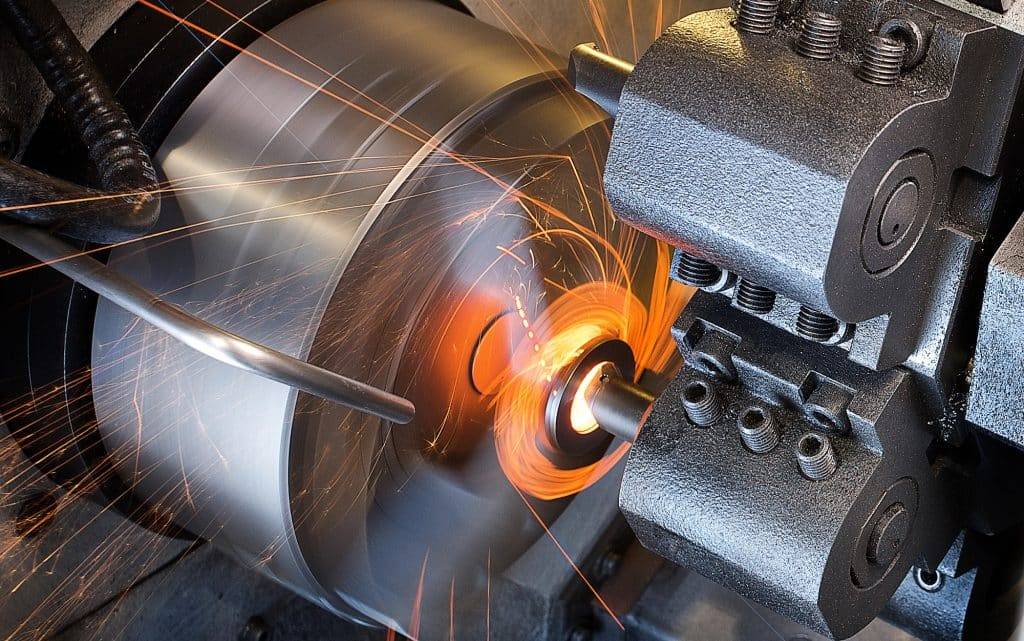

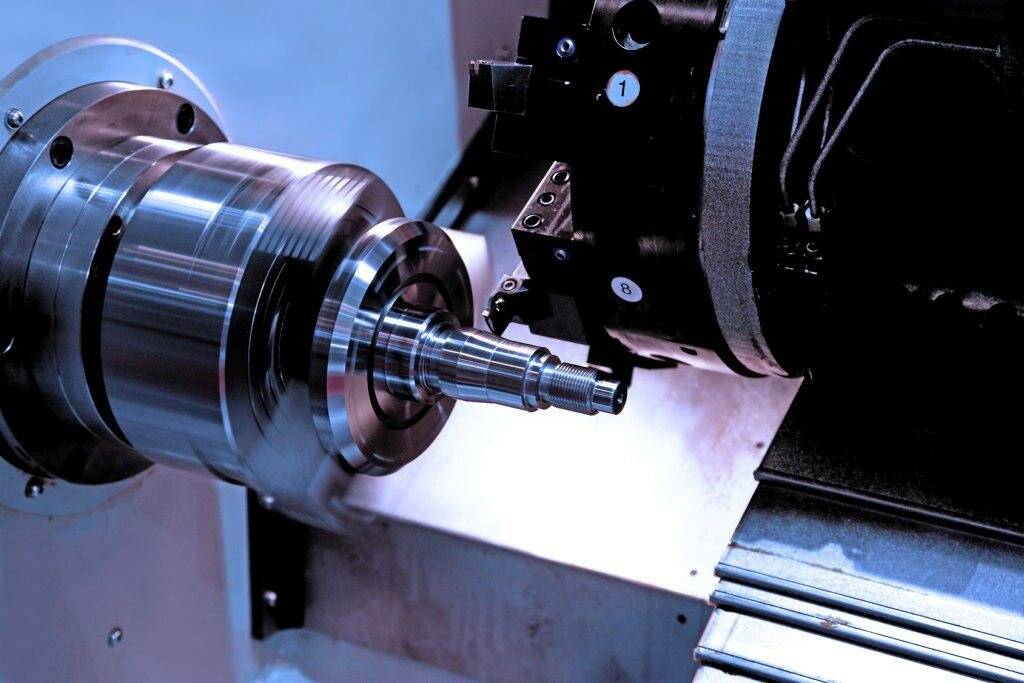

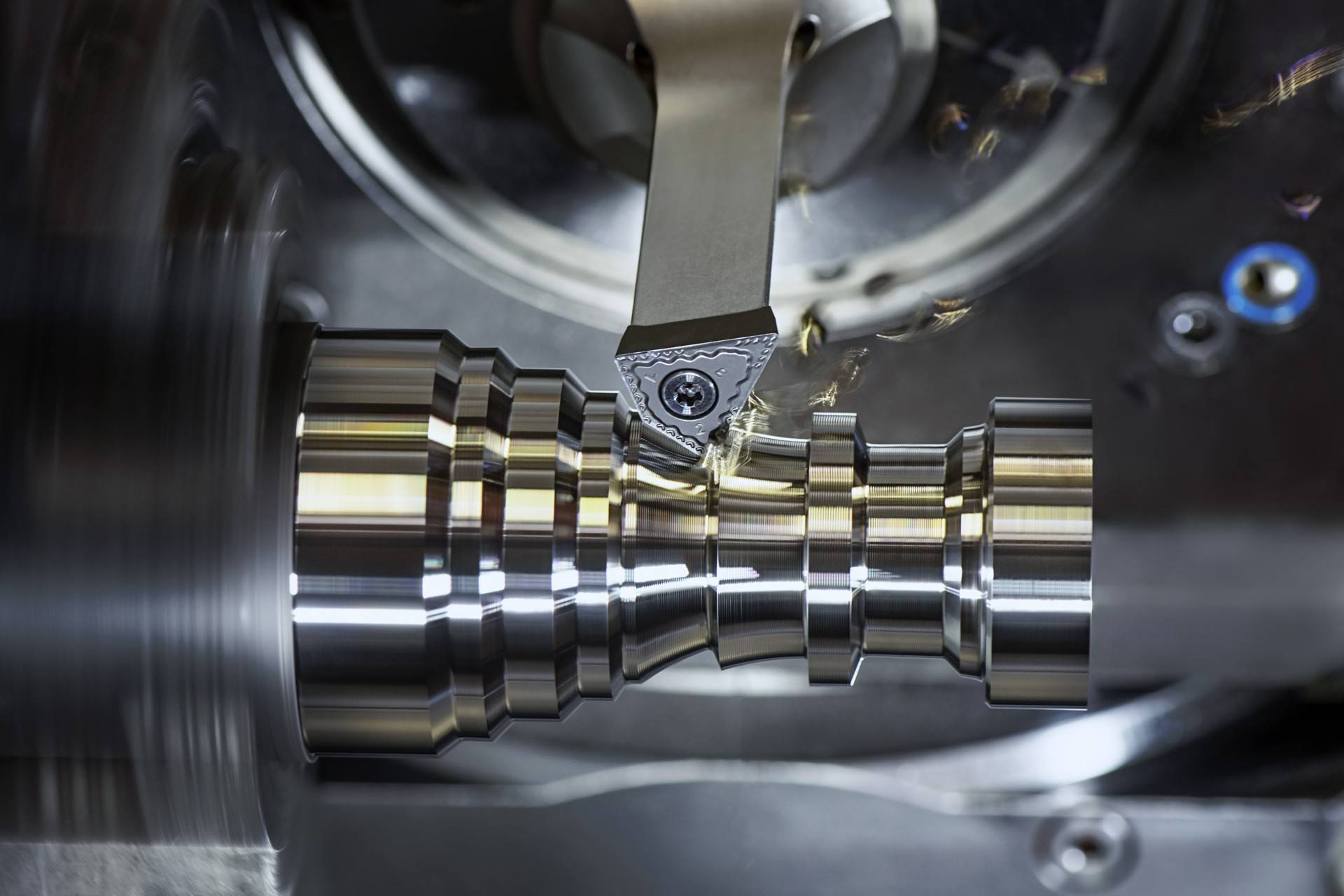

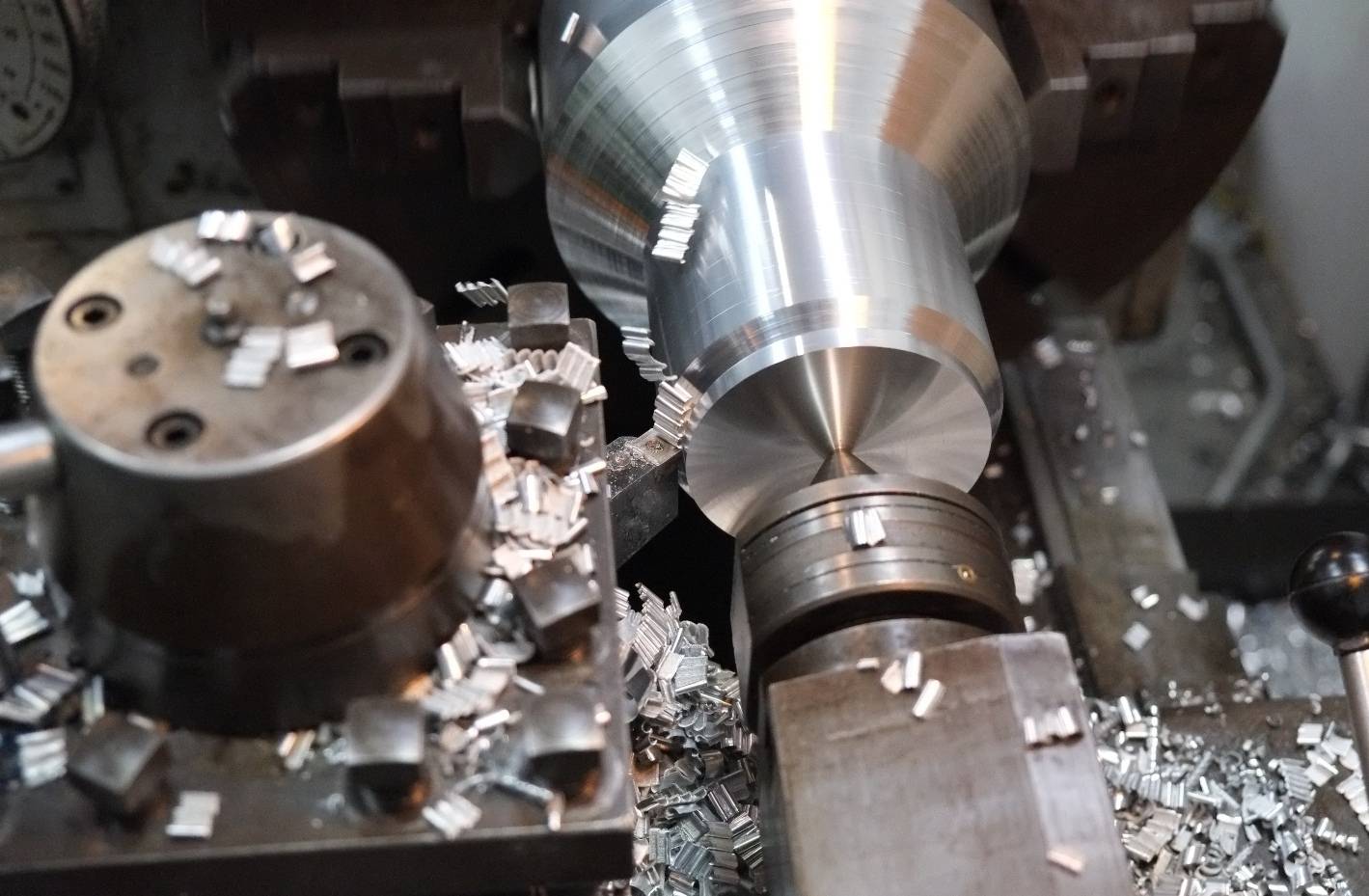

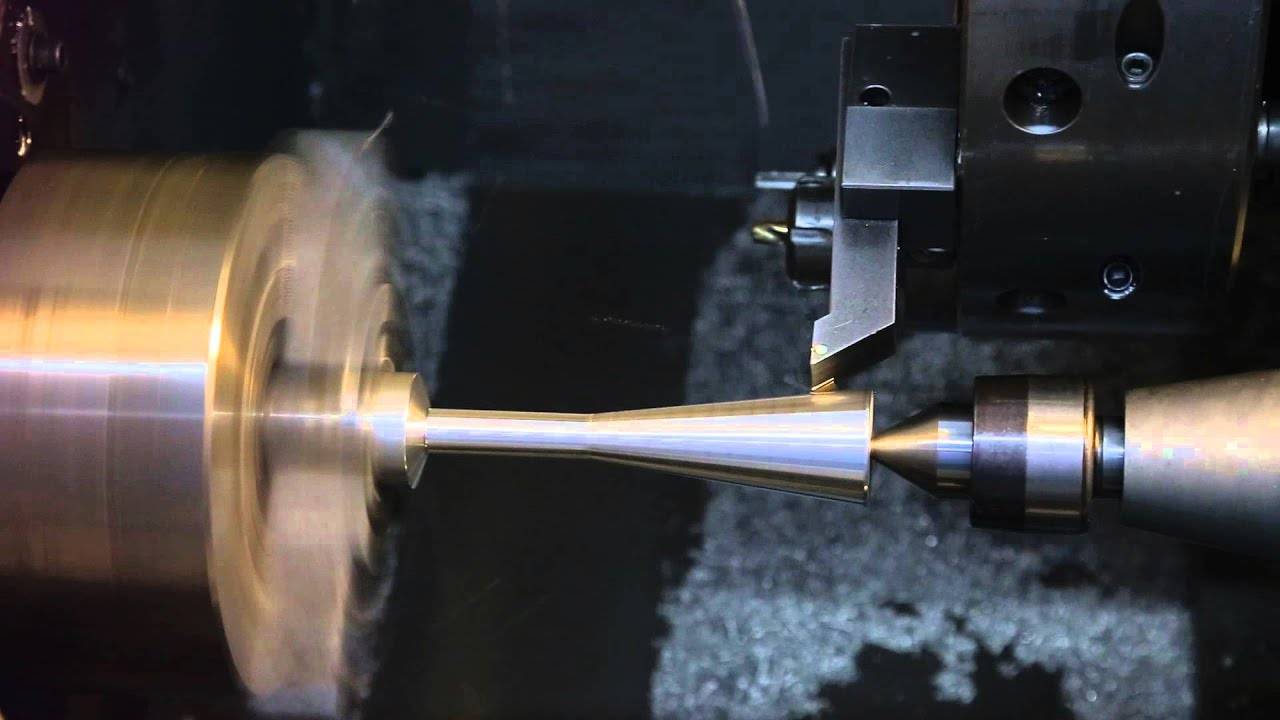

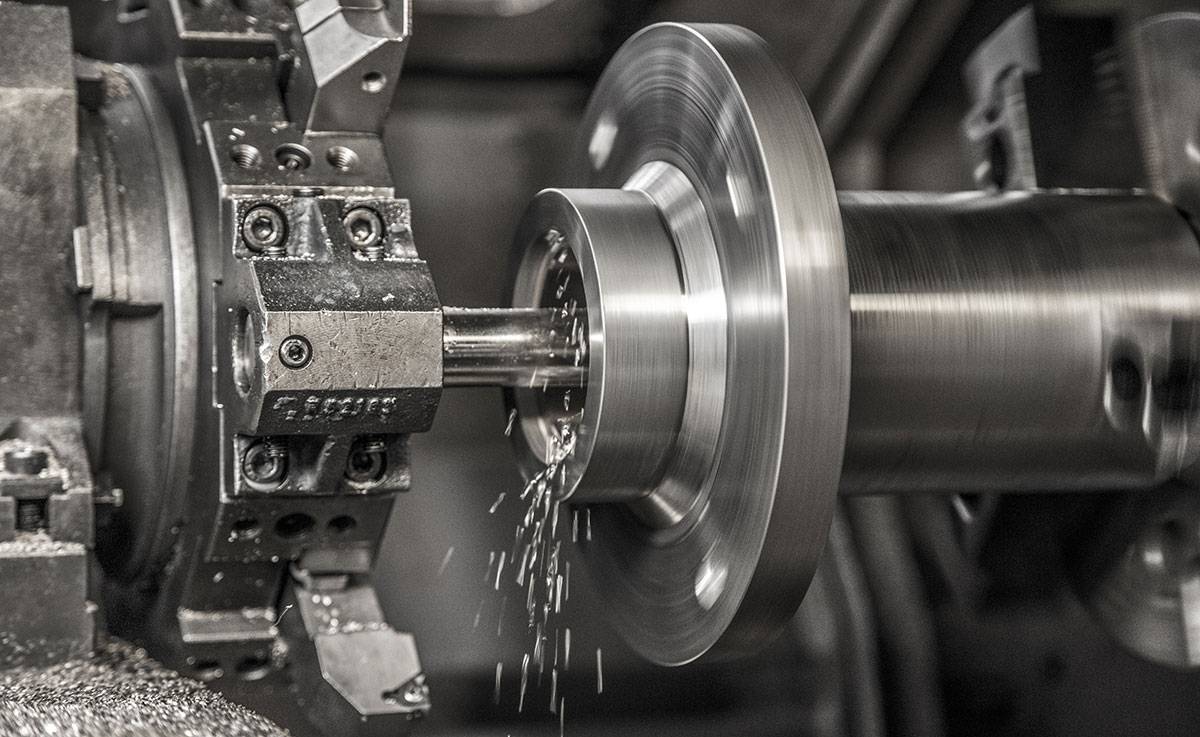

Точение — операция обработки тел вращения, винтовых и спиральных поверхностей резанием при помощи резцов на станках токарной группы. При точении (рис. 12.1) заготовке сообщается вращательное движение (главное движение), а режущему инструменту (резцу) — медленное поступательное перемещение в продольном или поперечном направлении (движение подачи).

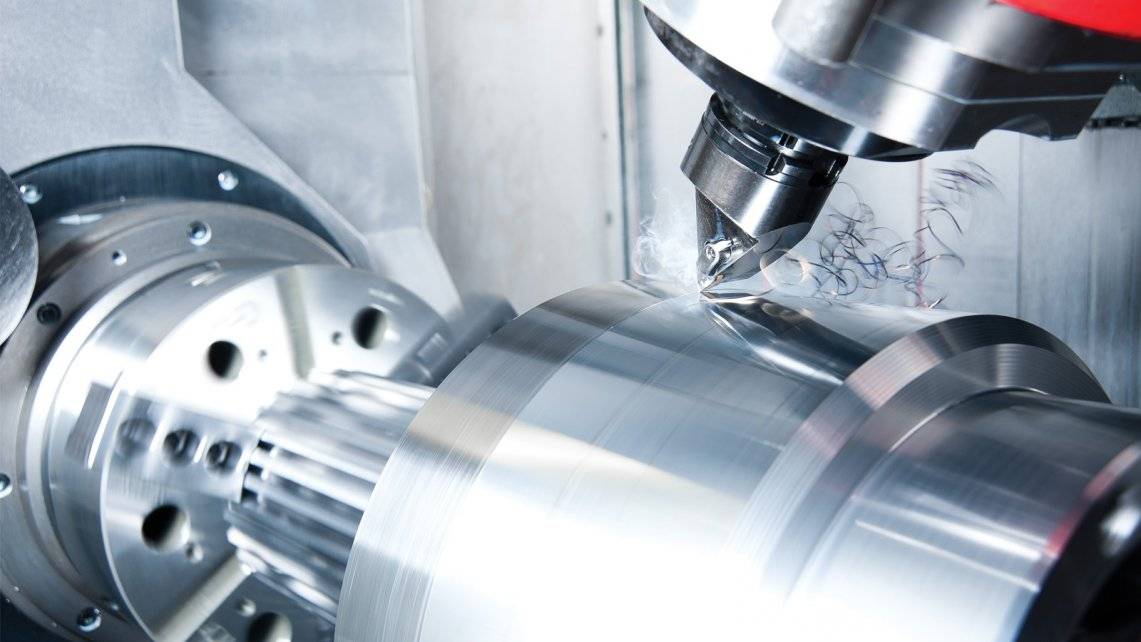

Фрезерование — высокопроизводительный и распространенный процесс обработки материалов резанием, выполняемое на фрезерных станках. Главное (вращательное) движение получает фреза, а движение подачи в продольном направлении — заготовка (рис. 12.2).

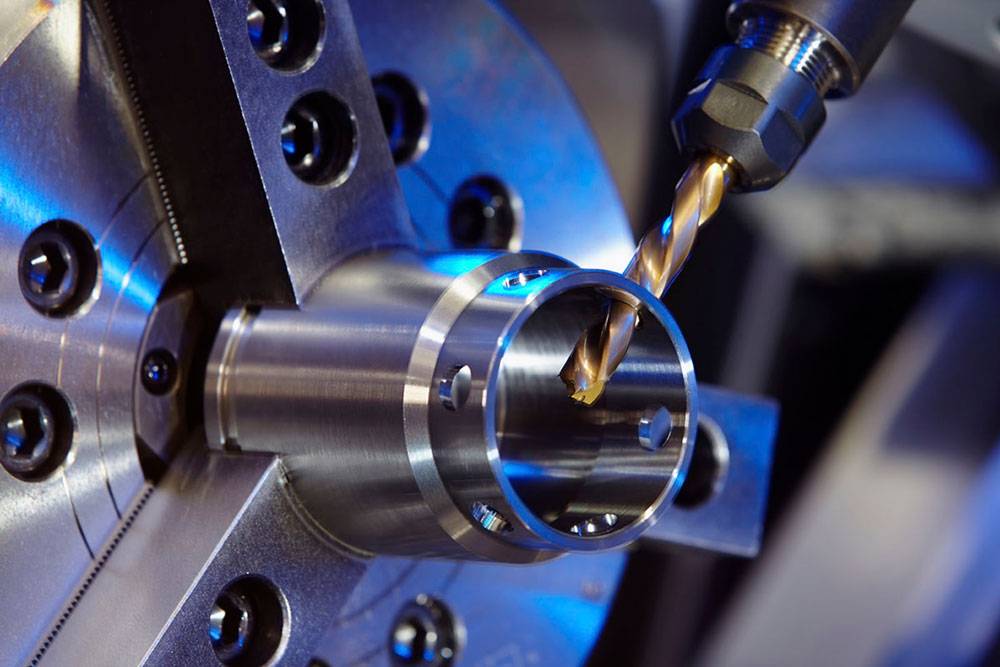

Сверление — операция обработки материала резанием для получения отверстия. Режущим инструментом служит сверло, совершающее вращательное движение (главное движение) резания и осевое перемещение подачи. Сверление производится на сверлильных станках (рис. 12.3).

Строгание — способ обработки резанием плоскостей или линейчатых поверхностей. Главное движение (прямолинейное возвратно-поступательное) совершает изогнутый строгальный резец, а движение подачи (прямолинейное, перпендикулярное главному движению, прерывистое) — заготовка. Строгание производится на строгательных станках (рис. 12.4).

Долбление — способ обработки резцом плоскостей или фасонных поверхностей. Главное движение (прямолинейное возвратно-поступательное) совершает резец, а движение подачи (прямолинейное, перпендикулярное главному движению, прерывистое) — заготовка. Долбление производят на долбежных станках (рис. 12.5).

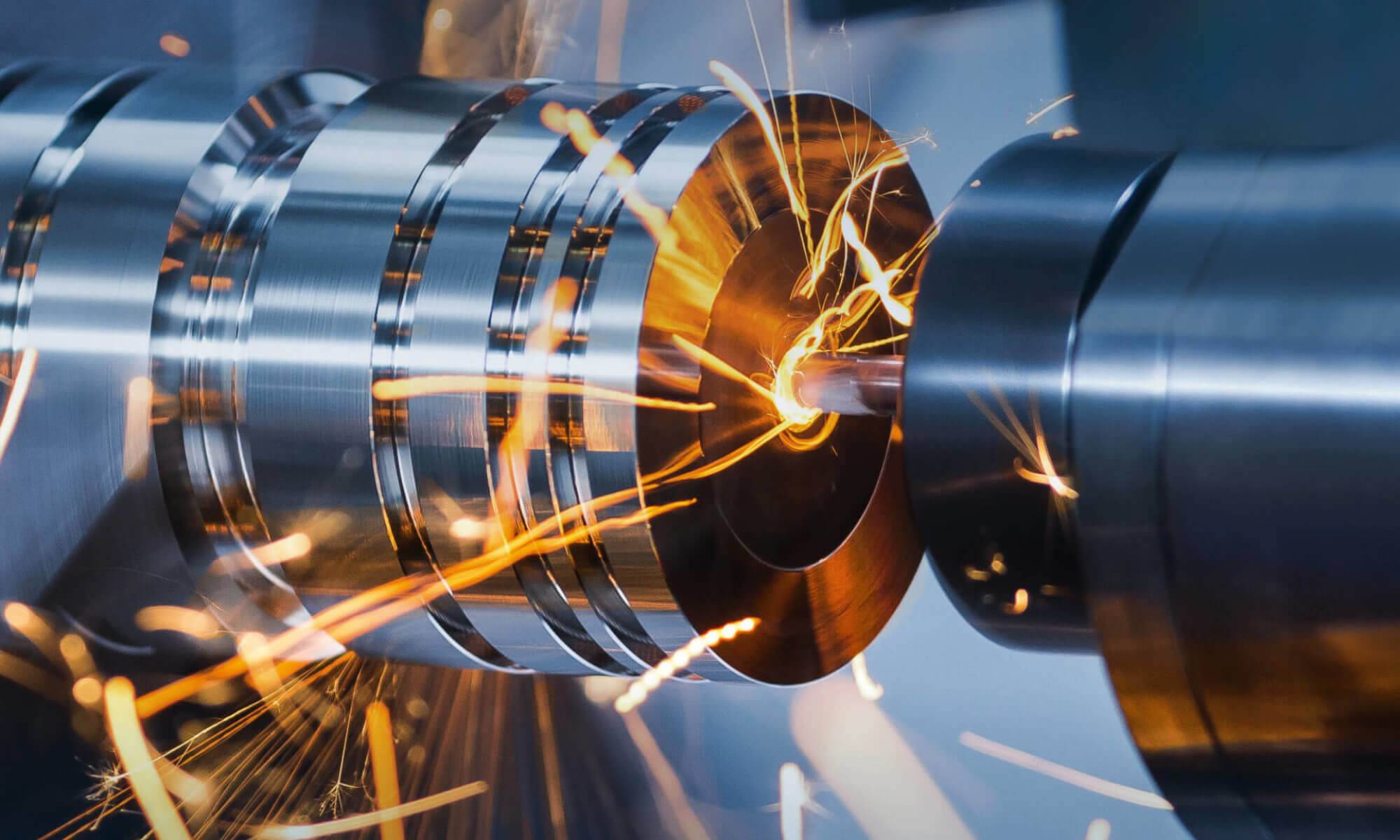

Шлифование — процесс чистовой и отделочной обработки деталей машин и инструментов посредством снятия с их поверхности тонкого слоя металла шлифовальными кругами, на поверхности которого расположены абразивные зерна.

Рис. 12

Главное движение вращательное, которое осуществляется шлифовальным кругом. При круглом шлифовании (рис. 12.6) вращается одновременно и заготовка. При плоском шлифовании продольная подача осуществляется обычно заготовкой, а поперечная подача — шлифовальным кругом или заготовкой (рис. 12.7).

Протягивание — процесс, производительность при котором в несколько раз больше, чем при строгании и даже фрезеровании. Главное движение прямолинейное и реже вращательное (рис. 12.8).

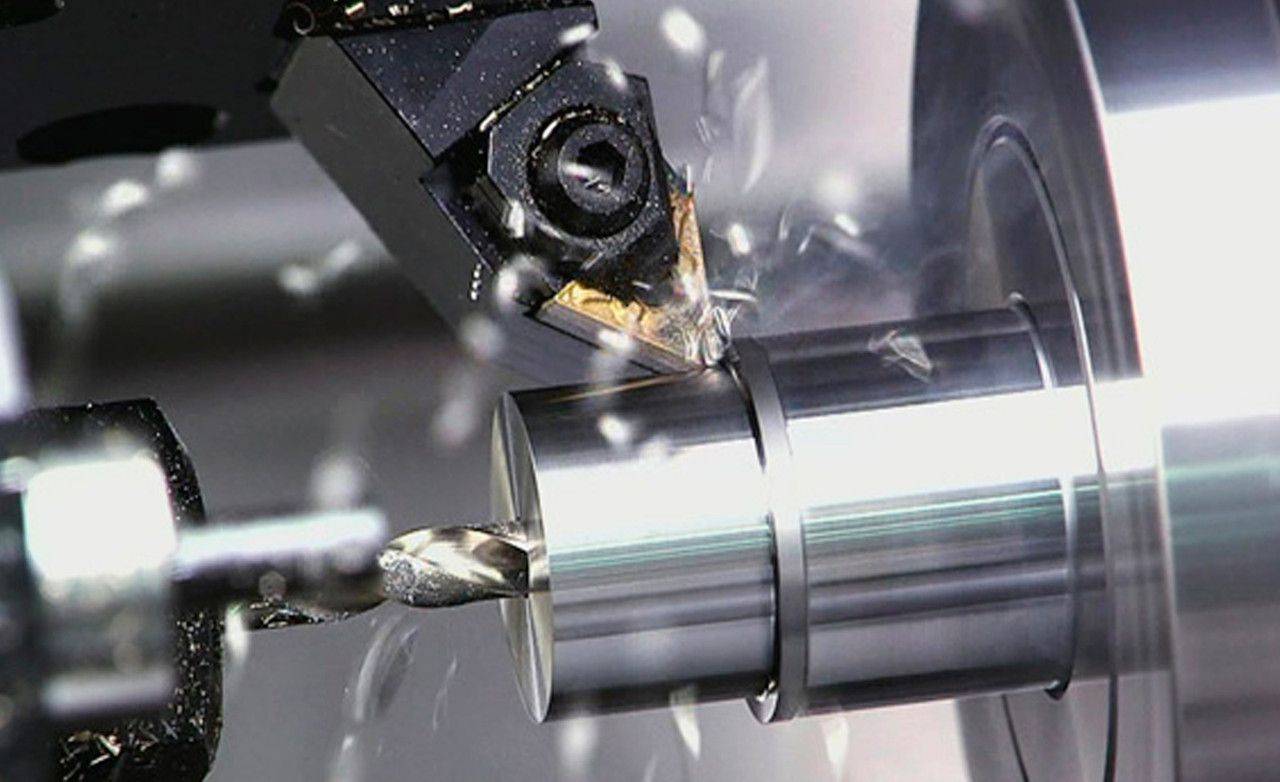

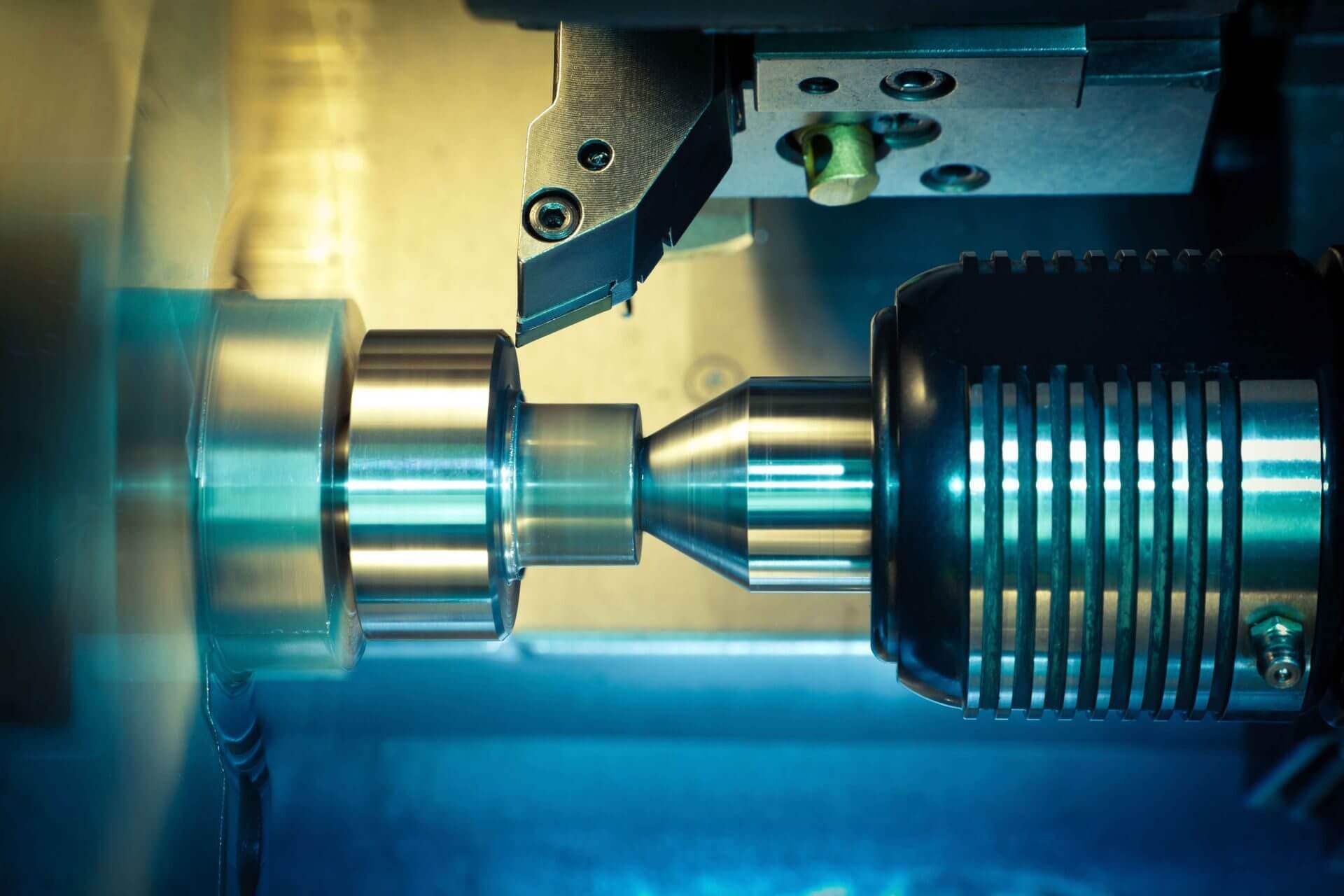

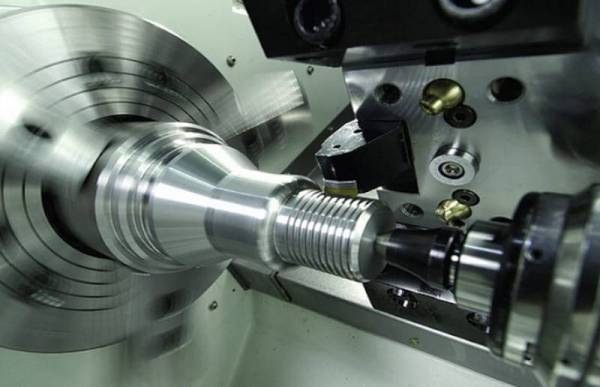

Токарная обработка сегодня

В наши дни потребность в металлических деталях с заданными геометрическими параметрами многократно возросла даже по сравнению с ХХ веком. Помимо сложности форм, к изделиям предъявляются все более и более высокие требования, касающиеся точности, измеряющиеся порой микронами и даже их долями. Несмотря на засилье пластика и некоторых других материалов, детали, выполненные из различных видов металлов, продолжают лидировать в подавляющем большинстве отраслей, где требуется прочность, надежность и долговечность.

В наши дни потребность в металлических деталях с заданными геометрическими параметрами многократно возросла даже по сравнению с ХХ веком. Помимо сложности форм, к изделиям предъявляются все более и более высокие требования, касающиеся точности, измеряющиеся порой микронами и даже их долями. Несмотря на засилье пластика и некоторых других материалов, детали, выполненные из различных видов металлов, продолжают лидировать в подавляющем большинстве отраслей, где требуется прочность, надежность и долговечность.

Принцип токарной обработки остался неизменным. Посредством резца, фрезы, другого режущего инструмента, с заготовки, жестко закрепленной в специальном вращающемся патроне станка, снимаются лишние слои материала, придавая детали необходимую конфигурацию, геометрические параметры и функциональные характеристики.

В результате удается добиться филигранной точности, обеспечить изготовление деталей сложнейшей конфигурации, самого разнообразного функционала и назначения:

- шестеренки и зубчатые колеса;

- разнообразные валы и втулки;

- гайки, муфты, кольца;

- шкивы и приводы;

- болты, винты, гайки, шайбы;

- другие детали сложных геометрических форм.

Современное токарное оборудование, помимо безупречной точности, обеспечивает высокую скорость обработки и практически полное отсутствие брака и простоев в работе.

Резание

При обработке резанием для изготовления деталей применяется режущий инструмент. После того, как верхний слой металла срезан, получается заготовка детали заданной точности, обладающая определенной формой и шероховатостью. Снятие слоев происходит на металлорежущем станке. В качестве материала для заготовок используется сортовой прокат металлов. К основным видам резания относятся:

- Ручная обработка. Газосварщик с помощью газовой горелки режет металл на куски необходимого размера и формы. К такому способу прибегают опытные производства или небольшие мастерские.

- Газопламенная обработка. Пламя, которое создает специальная установка, быстро разрезает металлический лист. Этот способ позволяет раскладывать получившиеся заготовки по контейнерам (затем их доставляют на сборочные пункты).

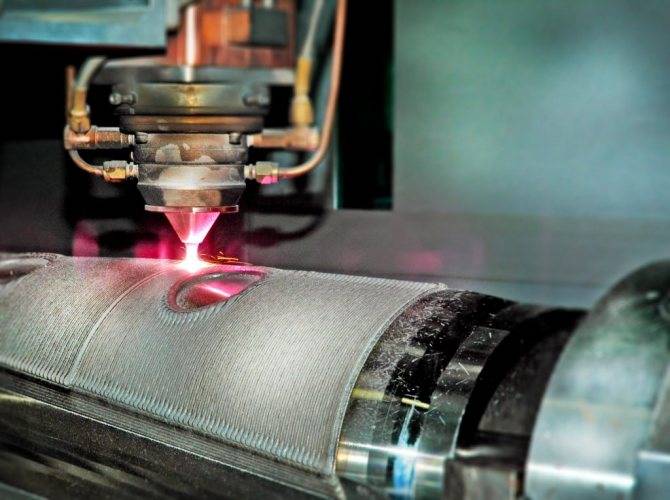

- Лазерная обработка. Металл разрезают лазерным лучом. Лазерная обработка не только обладает высокой точностью, но и дает возможность снизить количество отходов. Помимо этого, лазер используют для сварки и нанесения гравировки.

- Плазменная обработка. Факел плазмы (высокоионизированный газ) разрезает листы из твердых или специальных сплавов.

- Гидроабразивная обработка. Для разрезания металла используется струя воды с абразивом. Проходящая через узкое отверстие вода под большим давлением достигает скорости 900 метров в минуту и режет материал. Процессом управляют компьютерные программы.

Электрический метод обработки металлов

Разрушение структуры материала под воздействием электричества давно изучено и активно применяется. Суть процедуры в следующем: на определенный маленький участок подается искра с высоким напряжением. При образовании заряда и при его контакте с металлической поверхностью выделяется очень большое количество тепла. Под воздействием температуры сталь начинает плавиться и испаряться – на месте образуется отверстие.

Преимуществом такого способа является чистота среза и фактически полное отсутствие остатков и обрезков. А чтобы даже те небольшие частички, которые образуются, не разлетались, в зону контакта заливают небольшим слоем маслянистую жидкость. Такая пленка буквально улавливает элементы.

Механическая обработка деталей из металла

При взаимодействии инструмента с заготовкой можно снять верхний слой – это самый распространенный результат в данной группе способов металлообработки.

Сверление и точение

Просверлить можно сквозное и глухое отверстие. Оно может быть самобытным или предназначенным для последующего нанесения резьбы. Сверлят следующим образом:

- Сперва закрепляют деталь на столе, обычно с помощью тисков или посредством специального зажима на станке.

- Устанавливают оснастку. Это может быть сверло разного диаметра и заточки.

- Производится запуск двигателя с последующим закономерным движением инструмента одновременно в двух направлениях – вокруг своей оси и вперед, врезаясь в толщу металла.

Выбор сверла должен зависеть не только от диаметра необходимого отверстия, но и от плотности материала. Кончик может просто сломаться при неправильном подборе.

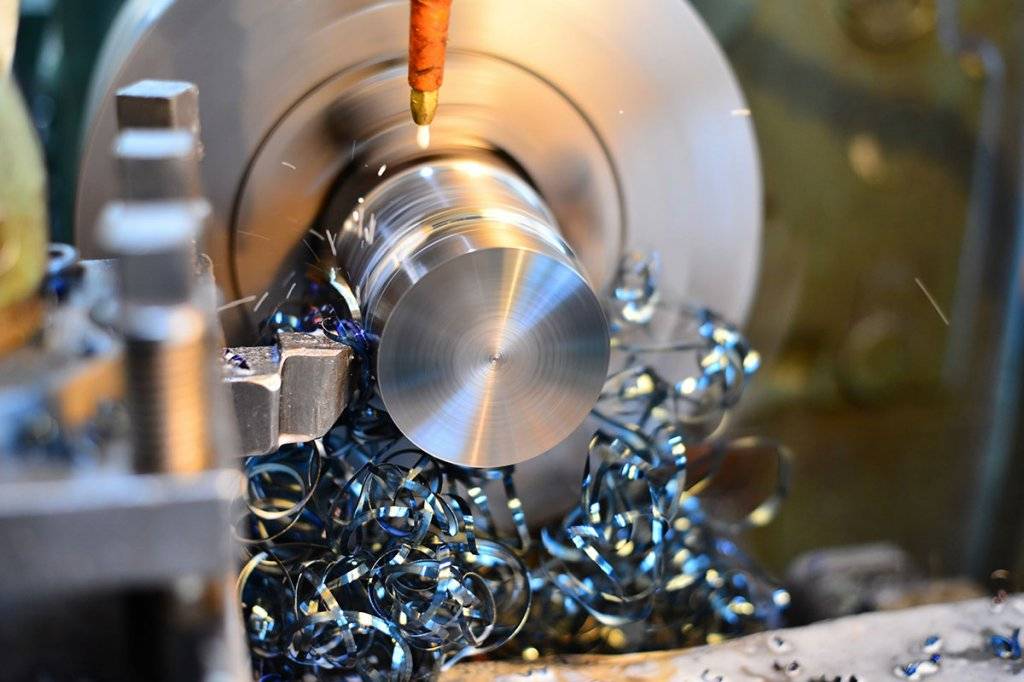

Точение – это металлообработка цилиндрических и конусных заготовок на токарном станке. Шаблон надежно фиксируется в шпинделях с электрическим приводом и вращается вокруг своей оси. Токарь с помощью специальных инструментов, которые зажимаются в тисках, направляет режущую кромку на необходимую часть. В результате срезается верхний слой. Подобным образом также наносится внутренняя и внешняя резьба.

Шлифование и фрезерование

Фрезерный станок работает уже не только с цилиндрами и с конусами, но и с другими формами. Принцип работы аналогичный, но заготовка уже не вращается, движется только фреза. Типоразмер резцов самый разный, часто они представлены сверлами, развертками и прочими инструментами.

Шлифовка предназначена для того, чтобы добиться максимальной точности размеров и необходимой шероховатости. Когда нужна максимальная гладкость, применяются абразивные круги с минимальным размером абразива. Также дополнительно можно отполировать поверхность с помощью специальной полировальной машины. Шлифование делят по степени обработки на грубое или черновое, чистовое и тонкое.

Режущий инструмент применяемый в токарной обработке

Работа на токарном станке и изготовление деталей различного профиля применяется различного назначения режущий инструмент, самый распространенный это:

- Резцы различного профиля и назначения;

- Зенкеры;

- Сверла;

- Развертки;

- Метчики;

- Плашки;

- Фасонный инструмент и пр.

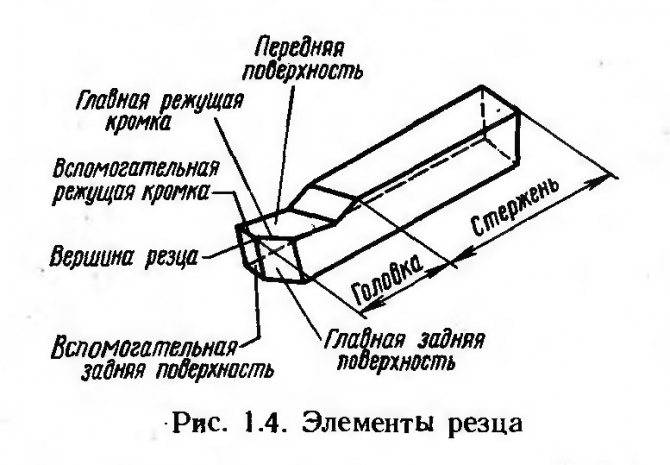

Самым распространенным из всего перечисленного является токарные резцы, ведь их применяют для обработки плоскостей, фасонных и цилиндрических поверхностей, нарезания метрической резьбы и специальной резьбы. Все элементы резца отражены на рисунке.

Стандартный резец состоит из головки, это как правило его рабочая часть, а так же из стержня, он необходим для закрепления резца в резцедержателе.

По передней поверхности резца сходит стружка, задняя (главная и вспомогательная) поверхности, называют поверхности обращенные к обрабатываемой детали. Основную работу по резанию, выполняет главная режущая кромка, она образуется пересечением передней и главной задней поверхности резца.

Вспомогательная режущая кромка, образуется пересечением передней и вспомогательной задней поверхностей.

Вершина резца, это место где пересекаются главная и вспомогательная режущая кромка.

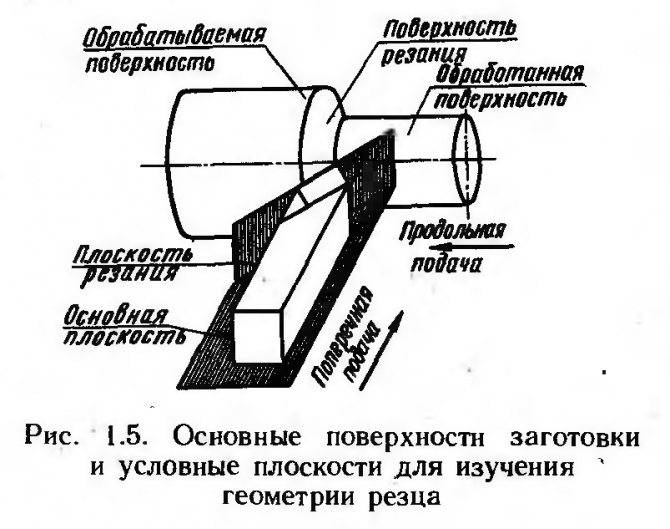

Для определения углов резца, существуют понятия, первое это плоскость резца и второе это основная плоскость.

Плоскостью резания называют плоскость, касательную с поверхностью резания и проходящую через главную режущую кромку резца, это показано на рисунке ниже.

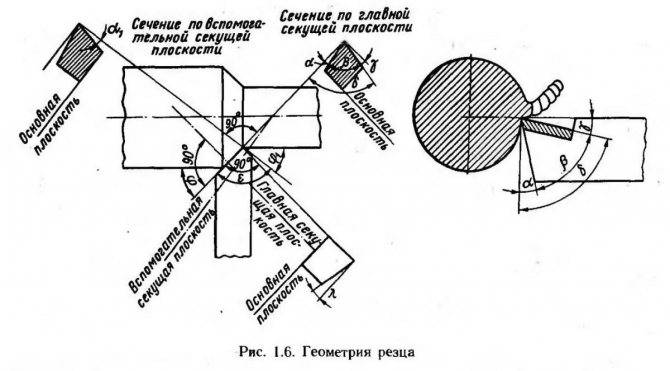

Углы резца разделены на главный и вспомогательный, как показано на рисунке ниже. Главные углы резца измеряют в главной секущей плоскости, а точнее в плоскости, которая перпендикулярна проекции главной режущей кромки на основную плоскость.

Главный задний угол, это угол между главной задней поверхностью резца и плоскостью резания.

Угол заострения, это угол между передней и главной задней поверхностью резца.

Главный передний угол, это угол, между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания и проходящей через главную режущую кромку резца.

Угол резания, это угол между передней поверхностью резца и плоскостью резания.

Главный угол в плане Ф, это угол между проекцией главной режущей кромки на основную плоскость и направлением подачи (рис 1.6).

Вспомогательным углом в плане Ф1, называется угол между проекцией вспомогательной режущей кромки на основную плоскость и направление подачи (рис 1.6).

Угол при вершине в плане Е, называется угол между проекциями главной и вспомогательной режущей кромок на основную плоскость.

Вспомогательный задний угол а1, называется угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно основной плоскости.

Угол наклона главной режущей кромки l называется угол между главной режущей кромкой и плоскостью, проходящей через вершину резца параллельно основной плоскости.

8.1. Черновая обработка

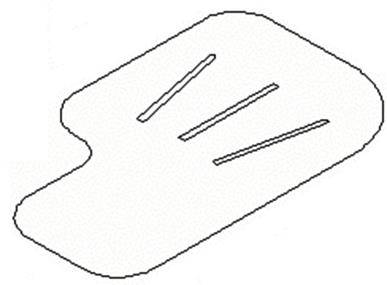

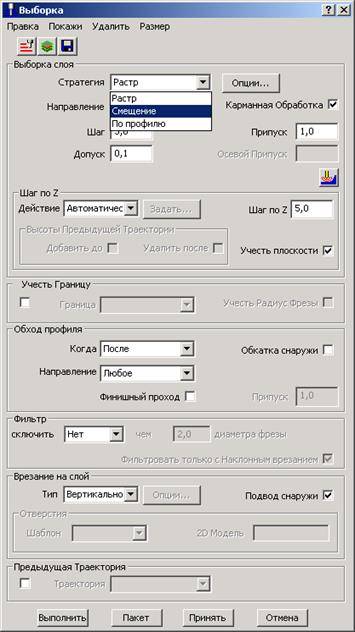

Черновая обработка (выборка) является предварительной операцией, позволяющей удалить основную часть материала из массива заготовки.

Черновая обработка производится в плоскостях, параллельных плоскости XY. Положение этих плоскостей по оси Z (Высоты выборки) можно задать как вручную, так и вычислить по определенному критерию (шаг, количество, условие плоскостности и т.д.). Расстояние между соседними слоями вдоль оси Z определяет толщину материала, снимаемого фрезой за один проход (глубину резания).

Существует три варианта (стратегии) черновой обработки:

· По профилю

· 3D смещение

| Стратегия Растр – представляет собой набор проходов, параллельных осямXилиY. | |

| Стратегия По профилю – представляет собой набор проходов, повторяющих профиль детали, в сечениях, параллельных плоскостиXY(слоях). |

| Стратегия 3Dсмещение– обработка осуществляется эквидистантами к сечению детали до полного удаления материала. |

Нажмите кнопку Выборка

наПанели инструментов .

Появится следующее окно:

В качестве стратегии черновой обработки из выпадающего списка выберите опцию Смещение

Параметр Шаг

определяет расстояние между соседними проходами инструмента в пределах одного слоя. Зададим его равным ¼ диаметра фрезы.

Значение Припуска

оставьте равным 1мм.

Параметр Допуск

определяет точность, с которой будет выполняться вычисление траектории движения инструмента. Оставьте значениеДопуска равным 0.1 мм.

Параметр Направление

определяет способ положения режущих кромок инструмента относительно детали.

Существует три варианта.

| Попутное фрезерование Имеет следующие преимущества: · Меньше нагрев инструмента · Выше стойкость · Лучше шероховатость получаемой поверхности · Выше геометрическая точность | |

| Встречное фрезерование Имеет следующие преимущества: · Меньше отжим инструмента | |

| + | Любое Сочетает как встречное так и попутное фрезерование |

Выберите Любое

направление движения фрезы.

Зададим Высоты выборки

(глубину резания).

Выберите Автоматический способ вычисления Высот выборки. Задайте параметр Шаг поZ равный 8 мм (за один проход фреза будет снимать слой материала, толщиной 8 мм).

Опция Обход профиля

позволяет добавить дополнительный проход инструмента, описывающий контур модели с заданным припуском на каждом слое.

Снимите флаг Финишный проход

. ФункциейОбход профиля мы воспользуемся при получистовой обработке.

Перед тем как мы получаем заготовку или готовое изделие из металла, оно может пройти через несколько станков и агрегатов, которые придадут ему нужную форму.

Весь комплекс работы с металлической заготовкой называется механообработкой – в ходе неё заготовка превращается в законченное изделие. Если брать в качестве примера работу со сложным изделием, то оно должно пройти через следующие этапы обработки:

- черновую (черновая металлообработка предполагает придание заготовке формы, приближенной к форме готового изделия);

- чистовую (количество возможных операций в ходе чистовой обработки заметно больше).

Ежедневное обслуживание токарных станков

Качественные запчасти для станков и своевременный уход за частями токарно-винторезного оборудования обеспечивает долгую службу станка и качество изготавливаемых деталей

Самое важное при обслуживании станка – не допустить повреждение его функциональных частей, поэтому ежедневно по окончании работы необходимо проводить несложные манипуляции по уходу и подготовке оборудования к следующим операциям. Они включают в себя:

- очищение поверхности от разнообразного технического мусора (стружки, пыли и т. д.);

- растворение керосином загрязнений и маслянистых разводов, вытирание насухо элементов;

- смазывание маслом всех деталей без лакокрасочного покрытия;

- заполнение масленок пластичной смазкой.

Перед началом работы на станке также следует проверять наличие смазки, проводить осмотр оборудования на предмет неисправности деталей. Поддерживать оборудование в исправном состоянии во время рабочего процесса помогают:

- соблюдение техники безопасности;

- своевременная замена деталей и сверл;

- предотвращение образования длинной стружки – ее наматывание на вращающиеся части может стать причиной выхода из строя оборудования;

- соблюдение последовательности включения станка: сначала опущение резца на болванку согласно чертежам, и только потом – включение станка.

Предприятия зареченского кластера интеграции технологий осуществляют изготовление деталей по чертежам заказчика с использованием механообработки металла.

При механической обработке деталей используется современное оборудование:

- ленточнопильные станки;

- комплексы лазерной, плазменной и гидроабразивной резки;

- универсальные токарные, токарно-винторезные и фрезерные станки;

- токарные и фрезерные станки с ЧПУ;

- токарные обрабатывающие центры с ЧПУ

- 3-х, 4-х и 5-ти координатные вертикально-фрезерные обрабатывающие центры

- гибочные станкии прессы;

- штамповочные прессы;

- профилешлифовальные и координатно-шлифовальные станки;

- гравировочные станки,

- аппараты аргонодуговой, плазменной, лазерной, электродуговой и точечной сварки;

- камеры для термической обработки.

Подробнее о технологиях и оборудовании на нашем сайте www.cit19.com в разделе Компетенции — Производственные.

Кластер интеграции технологий осуществляет изготовление деталей с использованием механообработки металла на станках с ЧПУ.

Преимущества изготовления деталей на станках с ЧПУ.

- При использовании станков с ЧПУ достигается высокая точность изготовления деталей и сокращаются сроки их изготовления.

- Благодаря использованию станков и обрабатывающих центров с ЧПУ, Кластер интеграции технологий может изготовить самые сложные детали с высокой точностью.

Выбор режима на практике

Расчет режимов резания при токарной обработке производится специалистами отдела главного технолога предприятия или технологического бюро цеха. Полученные результаты заносят в операционную карту, в которой приводится последовательность этапов, перечень инструмента и режимы изготовления требуемой детали на конкретном токарном станке. Заводские и цеховые технологи рассчитывают параметры технологического процесса и выбирают соответствующие инструмент и оснастку, используя конструкторские чертежи, эмпирические формулы и табличные показатели из технологических справочников. Но на практике реальные условия точения могут отличаться от нормативных по следующим причинам:

- снижение точности оборудования в результате износа;

- отклонения в геометрических размерах и физических характеристиках заготовки.

- несоответствие характеристик материала расчетным.

Элементы резания при токарной обработке

Поэтому для уточнения расчетных технологических режимов применяют метод пробных проходов: точение небольших участков поверхности с подбором режимов и последующим замером геометрии и качества поверхности. Главные недостатки такой отладки технологического процесса — это возрастание трудозатрат и сверхнормативное использование производственных ресурсов. Поэтому его используют только в особых случаях:

- единичное изготовление без операционной карты;

- определение точности работы токарного оборудования перед запуском партии;

- работа с неполноценными заготовками (брак и неточность размеров);

- обточка литейных и кованых заготовок, не прошедших предварительную обдирку;

- запуск в производство изделий из новых материалов.

При первом запуске в производство нового изделия, обрабатываемого на автоматизированном оборудовании, также производят пробное точение и подбирают вручную режимы резания. Токарный станок с ЧПУ выполняет все операции по программе, поэтому оператор не всегда может корректировать параметры его работы.

https://youtube.com/watch?v=Rkrd3WZ9X5Y

Кроме углеродистых сталей на токарном оборудовании обрабатывают такие металлы как легированная сталь, чугун, титан, сплавы алюминия, бронза и другие сплавы меди. Помимо этого, такую обработку используют для точения материалов с низкой температурой плавления и воспламенения, таких как пластики и дерево. При работе с пластмассами токарные станки чаще всего применяют при обработке деталей из фоторопласта, полистирола, полиуретана, оргстекла, текстолита, а также эпоксидных и карбомидовых композитов. Все перечисленные группы материалов имеют свои особенности расчета и практического применения режимов точения. Это хорошо видно на примере токарной обработки нержавейки — самого распространенного после углеродистой стали конструкционного материала.

Нержавеющая сталь характеризуется низкой теплопроводностью, вязкостью, коррозионной стойкостью, сохранением прочности и твердости при высоких температурах, а также неравномерным упрочнением. Кроме того, в состав некоторых сортов нержавеющей стали входят легирующие добавки повышенной твердости с абразивными характеристиками. Поэтому при работе с ней на практике применяют специальные режимы точения и методы охлаждения и смазки детали.

Виды токарных станков

В промышленности применяют токарные станки различного назначения и конструкции, можно выделить оборудование для выполнения стандартных и узкоспециализированных операций. К основным типам оборудования относят следующие типы станков:

Универсальные станки и высокотехнологические обрабатывающие центры позволяют выполнять широкий спектр работ. Обработка изделия в токарном станке такого типа позволяет изготовить детали различной сложной формы. В большинстве случаев данное оборудование управляется при помощи систем ЧПУ (числовое программное управление), позволяющих исключить влияние человеческого фактора (квалификации исполнителя) на качество выполнения работ.

К специальным видам токарного оборудования относят следующие типы станков:

Токарно-винторезные станки являются одним из основных типов оборудования. При их помощи возможно точение различных поверхностей, нарезка резьбы с различными параметрами.

Токарно-карусельное оборудование позволяет работать с заготовками, имеющими значительный диаметр. Технология токарной обработки металлов в основном и основана на применении станочного оборудования двух этих типов, значительную часть эксплуатируемого станочного парка занимает именно такое оснащение.

Токарно-револьверное оборудование имеет более сложное устройство, позволяющее выполнять широкий спектр операций (сверление, фрезеровка, нарезание резьбы и многое другое). Сложная конструкция повлияла на стоимость станков такого типа, поэтому они эксплуатируются исключительно в промышленных условиях. Револьверный станок имеет особую конструкцию узла крепления режущего инструмента, который оснащается приводным блоком. В большинстве случаев токарно-револьверные станки оснащены системами ЧПУ, позволяющими увеличить производительность и повысить качество обработки поверхностей.

Основное отличие лоботокарных станков — горизонтальная ось вращения, благодаря чему появляется возможность изготовления большеразмерных дисков, маховиков. Фланцев и других подобных деталей.

Одним из самых высокотехнологичных видов токарного оборудования считается многошпиндельный обрабатывающий центр. С его помощью оказываются практически все услуги по токарной обработке металла на заказ. Многофункциональный центр позволяет осуществлять изготовление деталей самой сложной конфигурации, при этом одновременная работа нескольких режущих инструментов существенно сокращает время точения изделия, что приводит к снижению себестоимости продукции.

Основные преимущества технологии

Токарная обработка считается универсальной технологией, она может применяться для изготовления различных изделий из любых металлов и сплавов. Использование резцов специального назначения позволяет работать даже с особо твердыми материалами.

К основным преимуществам технологии относят:

- Высокую производительность оборудования, позволяющую организовать серийное производство деталей различного назначения.

- Точность обработки, высокая чистота получаемых поверхностей.

- Безотходность производства, получаемая в результате точения стружка, отправляется на переплавку и может использоваться повторно.

- Широкий спектр выполняемых операций, позволяющий получать изделия со сложной конфигурацией за один рабочий цикл.

- Возможность изготовления крупногабаритных деталей (при применении специальных типов оборудования).

Стоимость услуг по токарной обработки зависит в основном от параметров изготавливаемых деталей. Производство в серийных масштабах позволяет несколько снизить цену изделий, при этом хорошие экономические показатели дает эксплуатация автоматизированных многофункциональных центров, работающих по заданной программе. Себестоимость серийного производства изделий в данном случае будет существенно ниже.

В этом случае будет обеспечена высокая скорость выполнения заказа и качество продукции, чего нельзя будет достичь, выполняя работы на устаревшем токарно-винторезном станке.

https://youtube.com/watch?v=udacYHaG5uM

Сварка

Это основной используемый метод соединения двух и более металлических элементов. Сварной шов получается благодаря расплавлению металла в образуемой электродугой ванне. При застывании он становится очень прочным, почти монолитным с остальной поверхностью. Есть разные методы сваривания, самые распространенные:

- ручной электродуговой с электродами;

- полуавтоматический с помощью присадочной проволоки.

Разновидности аппаратов и технологию проведения дуги, режим выбирают в зависимости от материала и необходимой цели. В ряде случаев перед сваркой проводятся предварительные процедуры – зачистка, обрезка кромок, разделка.

Вспомогательные инструменты

Процесс обработки имеет разностороннее действие, поэтому выполняется с учетом множества нюансов. Не всегда стандартной процедуры достаточно для полноценного выполнения задачи. Работа агрегата обеспечивается двигателем переменного и постоянного тока. Первый тип двигателя используется с мощными устройствами, второй – с более слабыми приборами. Токарные станки с двигателем постоянного тока требуют наличия вспомогательных инструментов.

Вспомогательные инструменты чаще всего необходимы при взаимодействии с металлическими заготовками. Существуют большое количество различных вспомогательных механизмов. Они отличаются по предназначению. С их помощью выполняется:

- загрузка;

- смазка;

- зажимы;

- уборка стружки;

- смена рабочих инструментов.

Инструменты могут иметь разную конструкцию и производительность, но выполнять одну и ту же задачу. При покупке дополнительного оборудования следует убедиться, что оно совместимо с используемым токарным станком.

Принципы и технологии токарной обработки металлов

Чтобы освоить навык точения, следует ознакомиться со строением оборудования. Оно состоит из:

- Станины – это основа, она всегда прочная и выдерживает большие нагрузки.

- Передней и задней бабки – это зажимы-фиксаторы, которые крепят деталь и впоследствии отвечают за ее вращение.

- Суппорта с резцом.

Это только основные элементы, но одно действие машины объясняется слаженным взаимодействием сразу нескольких узлов. Электрический двигатель дает напряжение, чтобы затем все составляющие приходили в движение.

Если обрабатываемая заготовка небольшая, то она крепится только к одной бабке, а если крупная, вытянутая, то зажимается с двух сторон. Фиксация происходит с помощью ручек управления, а вся конструкция передвигается по нижним полозьем. Также, помимо основных частей, есть дополнительные приспособления, они разделяются по функциям:

- крепеж режущего инструмента;

- переоснащение прибора для других технологических возможностей, на которые не было рассчитано оборудование.

Технология обработки заготовок на токарных станках предполагает соблюдение техники безопасности. С этого начинается обучение токаря в любом образовательном учреждении. В обратном случае можно поранить руку, прожечь одежду или получить горячую стружку в глаз. В ТБ входят правила:

- одежда должна быть по размеру, форма прилегает к телу, не топорщится;

- ботинки имеют металлический подносок;

- защитные очки всегда надеваются до начала манипуляций;

- любые предметы, которые в данный момент не касаются рабочего процесса, нужно убрать из зоны видимости;

- перед каждым подходом следует удостовериться в надежности крепежа заготовки и сверла;

- нельзя голыми руками (или в перчатках) производить движения над включенным агрегатом, в том числе убирать остатки, для этого есть специальная щетка;

- проблемы могут иметь электрический характер, необходимо проверять уровень охлаждающей жидкости, вовремя замечать, если проводка искриться.

Какие детали обрабатывают на токарном станке

В результате токарь может получить:

- гайки;

- валы;

- втулки;

- шкивы;

- кольца;

- муфты;

- зубчатые колеса;

- подшипники;

- цилиндры и пр.

Также на все можно поставить резьбу, провести канавки или швы, просверлить отверстия, а также отрезать край или произвести шлифовку внешней поверхности с помощью быстрого движения резца.

Как предупредить возникновение брака при токарной обработке металла и устранить последствия ошибок

При токарной обработке металла могут возникать следующие виды брака.

- Шероховатость полученной поверхности не отвечает требованиям, указанным в чертеже.

- Обточенная поверхность приобрела овальную форму.

- Обработанная поверхность получилась конической.

- В результате токарной обработки была изготовлена деталь с неправильными габаритами.

- Часть поверхности не была обработана.

- Рассмотрим вышеперечисленные виды брака в деталях.

Шероховатость полученной поверхности не отвечает требованиям, указанным в чертеже

Это происходит по следующим причинам.

- Задана слишком большая подача.

- Из-за износа подшипников шпинделя или неправильного крепления заготовки она сильно дрожит.

- Между отдельными частями суппорта увеличился зазор.

- Резец закреплен недостаточно надежно.

- Инструмент имеет малый радиус закругления.

- Резец плохо заточен.

- Материал детали слишком вязкий.

- Резец имеет неправильные геометрические параметры

Вышеперечисленные виды брака чаще всего устраняют путем снятия тонких слоев металла.

Обточенная поверхность приобрела овальную форму

Заготовка может приобрести овальную форму из-за биения шпинделя по трем причинам.

- Неравномерная выработка подшипников.

- Неравномерный износ шеек шпинделя.

- Попадание мелкой стружки или грязи в коническое отверстие шпинделя.

Эти проблемы решаются при:

- регулярных поверках станков;

- своевременных ремонтах оборудования;

- очистке передних центров и конических отверстий.

Обработанная поверхность получилась конической

Чаще всего это происходит при смещении заднего центра относительно переднего. Причиной данной проблемы чаще всего становится попадание мелкой стружки или грязи в заднее отверстие пиноли. Для устранения этой причины брака нужно:

- правильно установить задний центр;

- очистить центр и коническое отверстие пиноли;

- переместить корпус задней бабки на ее плите (при необходимости).

В результате токарной обработки была изготовлена деталь с неправильными габаритами

Габариты полученной детали чаще всего не соответствуют заданным из-за:

- неточной установки глубины резания;

- неправильного измерения при снятии пробной стружки.

Если диаметр детали получился меньше требуемого, то брак не исправить. В кардинально противоположном случае снимают слои металла нужной толщины.

Часть поверхности не была обработана

Этот вид брака обычно возникает по следующим причинам.

- Неправильные начальные размеры заготовок.

- Недостаточный припуск на обработку.

- Плохая правка заготовки.

- Неправильная ее установка.

- Плохая выверка.

- Неточное расположение центровых отверстий.

- Смещение задних центров.

Обычно такой брак исправить не удается. Чтобы его избежать:

- следите за расположением отверстий;

- всегда проверяйте правильность установки задних центров;

- удостоверяйтесь в том, что заготовка надежно установлена;

- устанавливайте нужные величины припусков;

- измеряйте заготовки перед обработкой;

- тщательно их правьте пред закреплением в станках.